Производство стали в конвертерах

Задание

Интенсивность продувки: 3,5 м3/т·мин.

Марка стали 30ХГСА.

Температура металла 1740оС.

Температура чугуна 1420оС.

Доля чугуна 78 %.

Состав чугуна, %

|

С

|

Mn

|

Si

|

P

|

S

|

|

4

|

0,45

|

0,75

|

0,15

|

0,020

|

Состав скрапа, %

|

СMnSiPS

|

|

|

|

|

|

0,23

|

0,55

|

0,2

|

0,022

|

0,025

|

Состав извести, %

|

CaO

|

SiO2

|

MgO

|

Fe2O3

|

Al2O3

|

S

|

п.п.п.

|

|

89

|

1,23

|

1,52

|

0,82

|

0,45

|

0,04

|

6,94

|

Марганцевой руды , %

|

FeO

|

Fe2O3

|

MgO

|

MnO

|

SiO2

|

Al2O3

|

S

|

P

|

H2O

|

|

1,55

|

24,56

|

0,34

|

53,57

|

14,83

|

2,92

|

0,20

|

0,05

|

1,98

|

Уголь газовый 3,5 т

Емкость конвертера 350 т

Содержание

Задание

Введение

1. Расчет материального баланса

1.1 Исходные данные

1.2 Расчет технологических параметров плавки

1.2.1 Определение расхода дополнительного топлива

1.2.2 Определение среднего состава металлошихты и

количества примесей, окисляющихся к концу продувки

.2.3 Определение расхода извести

.2.4 Определение содержания окислов железа в шлаке

1.2.5 Предварительное определение количества и состава шлака

в конце продувки

.2.6 Определение состава металла в конце продувки

.2.7 Определение содержания фосфора в металле

.2.8 Определение содержания серы в металле

.2.9 Определение угара примесей чугуна и количество

образовавшихся окислов

.2.10 Уточнение количества и состава конечного шлака

.2.11 Баланс окислов железа в шлаке

.2.12 Расчет технического расхода кислорода

.2.13 Расчет количества и составов газов выходящих из

горловины конвертера

.2.14 Определение жидкого металла в конце продувки

1.3 Расчет раскисления и выхода жидкой и годной стали

.3.1 Расход необходимого количества ферросплавов для

раскисления

1.3.2 Проверка химического состава годной стали

2. Расчет теплового баланса

2.1. Приход тепла

2.1.1 Физическое тепло жидкого чугуна

2.1.2 Химическое тепло металлошихты

.1.3 Химическое тепло реакций шлакообразования

.1.4 Физическое тепло миксерного шлака

.1.5 Общий приход тепла на плавку

2.2 Расход тепла

2.2.1 Физическое тепло стали

2.2.2 Физическое тепло шлака

.2.3 Тепло, уносимое отходящими газами

.2.4 Тепло, уносимое выбросами металла

.2.5 Тепло, уносимое пылью отходящих газов

.2.6 Тепло диссоциации извести и плавикового шпата

.2.7 Тепло диссоциации окислов железа, внесенных шихтой и

футеровкой

.2.8 Тепло, уносимое корольками

.2.9 Общий расход тепла

.2.10 Избыток тепла

3. Разработка технологии конвертерной плавки

3.1 Шихтовые материалы для выплавки стали

3.2 Добавки, шлакообразующие материалы и ферросплавы

.3 Шихтовка плавки и загрузка конвертера

.4 Режим ведения плавки

.5 Технология выплавка стали марки 30ХГСА

.6 Выпуск плавки

.7 Раскисление стали

.8 Внепечная обработка стали в ковше

.9 Разливка стали

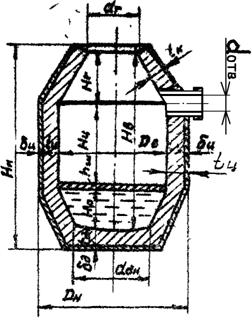

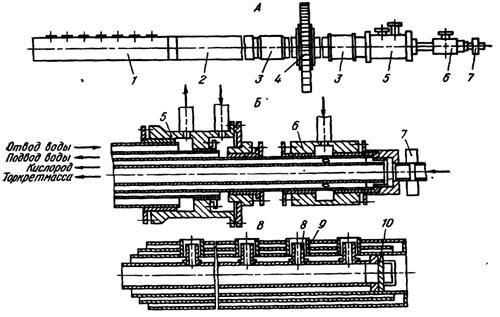

4. Расчет основных размеров кислородного конвертера

5. Расчет параметров и конструирование кислородной фурмы

5.1 Расчет сопла Ловаля

5.2 Разработка конструкции наконечника и фурмы

5.3 Расчет расхода воды на охлаждение фурмы

5.4. Определение рабочего давления кислорода перед гибким

шлангом фурмы

6. Футеровка кислородного конвертера

6.1 Материалы, применяемые для футеровки конвертера

6.2 Огнеупорные растворы и массы

.3 Конструкция футеровки конвертера

.4 Ремонт футеровки конвертера

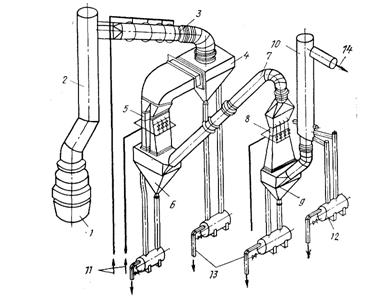

7. Газоотводящий тракт конвертера

7.1 Охлаждение конвертерных газов

7.2 Установки без дожигания оксида углерода

Список литературы

Введение

Среди различных процессов производства стали, первое место в мировой

практике занял кислородно-конвертерный процесс, благодаря высоким

технико-экономическим показателям. Современное конвертерное производство

представляет собой сочетание технологий выплавки, внепечной обработки и

непрерывной разливки.

В создание и развитие кислородно-конвертерного процесса внесли вклад

инженеры и ученые многих стран. Еще Бессемер предложил продувать чугун чистым

кислородом сверху через фурму, погруженную в металл.

В 1925 г. Хаагом (Германия) опубликованы результаты работы томасовских

конвертеров на дутье с 50% кислорода - таким образом, началась практическая

реализация высказанных ранее идей.

Но обогащение дутья кислородом, как и всякое промежуточное решение, не

позволяло полностью решить все проблемы, возникающие перед сталеплавильным

производством, и поэтому на первый план выдвинулась задача использования в

качестве дутья чистого кислорода. Первые опыты по применению чистого кислорода

для продувки чугуна были осуществлены в 1932-1933 гг. практически одновременно

Н.И. Мозговым в СССР, Дуррером и Шварцем в Германии. Однако отсутствие техники

для получения из воздуха технически чистого кислорода в количествах,

достаточных для сталеплавильных процессов, исключало доведение этой идеи до

промышленного применения. Благодаря созданию такой техники при участии

академика П.Л. Капицы появилась возможность вести исследования по применению

кислородного дутья в конвертерных и других сталеплавильных процессах. Особенно

широко развернулись работы по применению чистого кислорода в послевоенный

период, когда обострилась необходимость в создании сталеплавильного процесса с

высокой производительностью, позволяющего получать сталь высокого качества в

больших масштабах, и уже было создано оборудование для получения в большом

количестве сравнительно дешевого чистого кислорода. Были опробованы различные

варианты подачи кислорода - сверху с погружением фурмы в расплав (Н.И.

Мозговой, Дуррер), снизу (Леллеп, В.В. Кондаков), сбоку (Дуррер, Хеллбрюге).

Однако из-за низкой стойкости дутьевых устройств и огнеупоров для футеровки

конвертеров, неудовлетворительного протекания шлакообразования долгое время не удавалось

создать работоспособный процесс.

Австрийским инженерам Суессу, Тринклеру, Хаутману, Ринешу и другим,

расположившим фурму над ванной, удалось решить как проблему стойкости фурм, так

и задачу улучшения шлакообразования. Первые промышленные кислородные конвертеры

с верхним дутьём были введены в эксплуатацию в Австрии в городах Линце и

Донавице в 1952-1953гг. Новый процесс получил несколько названий: 1). LD- процесс (с немецкого - фурменный

процесс в Линце); 2).ВОР-процесс (с английского - основной кислородный

процесс); 3). Просто кислородный конвертерный процесс. В СССР на

металлургическом заводе им. Петровского (г.Днепропетровск) и металлургическом

комбинате “Криворожсталь” в 1956-1957гг. Последующие годы характеризовались

появлением ряда разновидностей кислородно - конвертерного процесса.

Преимущества кислородно-конвертерного способа производства стали: более

высокая производительность одного работающего агрегата; экологическая чистота;

простота управления; низкие удельные капиталовложения, мощность производства

высококачественной стали широкого сортамента из чугуна различного химического

состава; переработка относительно большого количества металлолома. Все это

обеспечило его быстрое распространение в мире.

Количественный рост выплавки конвертерной стали сопровождался

качественным улучшением технологии и оборудования.

Применение многосопловых фурм вместо односопловых позволило увеличить

интенсивность продувки с 1,5-2 м3/(мин·т) до 3-4 м3/(мин·т) в конвертерах любой

емкости. Это привело к повышению их производительности и, как следствие, к

дальнейшему увеличению разрыва между производительностью кислородных

конвертеров и других сталеплавильных агрегатов. Производительность 400-т

конвертера - более 600 т/ч, что в 4 раза больше производительности 900-т мартеновской

печи и в 4-6 раз больше производительности самой мощной электропечи.

Внедрение системы отвода конвертерных газов без

дожигания снизило капиталовложения в строительство цеха, сняло ограничения по

емкости конвертеров и интенсивности продувки, дало возможность использовать

содержащийся в отходящих газах СО в качестве топлива.

Автоматизация управления технологией конвертерной плавки с использованием

зондовых установок обеспечила возможность достижения заданных конечных

параметров металла при минимальных затратах.

Улучшение качества огнеупоров, факельное торкретирование футеровки

конвертеров повысили стойкость футеровки до 1500-2000 плавок. В мировой

практике достигнута стойкость футеровки более 3000 плавок.

Сочетание конвертеров с установками непрерывной разливки стали снизило

расход металла на прокат на 14-15%, повысило производительность труда на 5-15%,

уменьшило затраты условного топлива на 60-70 кг/т заготовок.

Новый этап в развитии конвертерного способа производства стали начался с

появлением комбинированных процессов, т.е. процессы предусматривающие продувку

кислородом через фурму сверху в сочетании с вдуванием через дно различными

способами тех или иных газов (нейтральных, кислорода и др.).Технология

комбинированной продувки, позволяя сочетать преимущества способов продувки

сверху и через дно, обеспечивает повышение многих показателей конвертерной

плавки.

В будущем предусматривается повысить долю стали, выплавляемой в

конвертерах значительно увеличить также долю стали, разливаемой непрерывным

способом и обработанной различными внепечными методами.

Намечается широко внедрять микролегированные стали для повышения

служебных характеристик металла, в частности, прочностных свойств (временное

сопротивление до 600-700 МПа), пластичности и штампу емкости.

Решение этих задач может быть обеспечено в конвертерных цехах, оснащенных

широким набором средств внепечной обработки металла и установками непрерывной

разливки.

Схемой развития и размещения черной металлургии на период до 2006 г.

предусмотрены сооружение именно таких новых конвертерных цехов, а также

модернизация действующих конвертерных цехов с использованием средств новой

техники. Намечено довести долю стали, выплавляемой в конвертерах, до 75%.

1. Расчет материального баланса

1.1 Исходные данные

Расчет материального баланса производится на 100 кг металлической завалки

(чугун + скрап). Доля чугуна 78%.

Химический состав чугуна, скрапа, металла перед

раскислением и готовой стали, приведен в таблице 1.

Таблица 1 - Состав исходных материалов и продуктов

|

Наименование материала

|

Содержание элементов, %

|

|

С

|

Mn

|

Si

|

P

|

S

|

Сr

|

|

Жидкий чугун

|

4

|

0,45

|

0,75

|

0,15

|

0,020

|

-

|

|

Стальной скрап

|

0,23

|

0,55

|

0,20

|

0,022

|

0,025

|

-

|

|

Металл перед Раскислением *

|

0,28

|

0,32

|

следы

|

0,015

|

0,020

|

-

|

|

Готовая сталь 30ХГСА

|

0,28-0,34

|

0,9-1,2

|

0,8-1,1

|

0,025

|

0,025

|

0,8-1,1

|

|

*Содержание марганца,

фосфора и серы в металле перед раскислением будет уточнено расчетом

|

Температура чугуна при заливке в конвертер принята

равной tчуг=1420 °С. Температура стали

(металла) в конце продувки tкм=1740

°С.

На основе практических данных принимаем расход

материалов и потери металла (в процентах от веса металлической завалки)

значения которых приведены в таблице 2.

Таблица 2 - Расход материала и потери металла

|

Наименование статей

|

Условные обозначения

|

Расход на 100кг металлозавалки,

кг(%)

|

|

|

принято

|

обычно

|

|

1.Марганцевая руда

|

Ммарг

|

1,156

|

-

|

|

2.Расход футеровки

|

Мф.

|

0,15

|

0,10-0,30

|

|

3.Потери железа в виде пыли

|

Мпыли

|

0,60

|

0,60-1,30

|

|

4.Потери железа в виде

корольков

|

Мкор.

|

0,30

|

0,20-0,60

|

|

5.Потери железа с выбросами

и выдувкой

|

Мвыбр.

|

1,00

|

1,0-2,0

|

|

6.Расход миксерного шлака

|

Мм.шл.

|

0,50

|

0,45-1,10

|

|

7.Загрязнения вносимые

стальным скрапом

|

Мзагр.

|

0,40

|

0,3-2,0

|

|

8. Потери металла в ковше

при разливке

|

Мразл.

|

1,5

|

1,0-3,0

|

Примечание к таблице 2:

. Количество присаживаемого плавикового шпата колеблется

в пределах 0,200-0,600%. Расход его зависит от состава чугуна, дутьевого режима

плавки, режима подачи извести и ее качества. Например, с уменьшением содержания

марганца в чугуне расход плавикового шпата увеличивается. В некоторых случаях

для экономии дефицитного плавикового шпата разжижение шлака производится

бокситом, расход которого составляет 0,5-1,5% от веса металлической завалки.

2. Износ футеровки конверта обычно составляет 0,100-0,300% от веса

металлической завалки. С повышением содержания кремния в чугуне, температуры

выплавляемой стали и с увеличением окисленности конечного шлака износ футеровки

увеличивается. При таком расходе футеровки обеспечивается стойкость последней в

пределах 500-1000 плавок. Правильность выбранного износа футеровки проверяют

путем сопоставления расчетного и действительного (фактического) содержания

окиси магния в конечном шлаке. В случае значительного расхождения этих значений

принятый в расчете износ футеровки изменяется для получения точного

соответствия расчетного и фактического содержания окиси магния.

3. Потери железа в виде пыли с отходящими газами

составляют при использовании многоструйных фурм 0,600-1,300% от веса

металлической завалки. При этом запыленность отходящих газов равна 50-120 г/м3.

. Потери металла в виде корольков в шлаке составляют

2-5% от веса шлака или 0,200-0,600% от веса металлической завалки в зависимости

от консистенции конечного шлака.

Потери металла с выбросами и выдувкой составляют 1-2%

от веса металлической завалки и в значительной степени определяется условиями

продувки (дутьевым режимом, режимом присадок сыпучих материалов, характером

шлакообразования и т.д.)

. Количество попадающего в конвертер миксерного шлака

составляет 0,600-1,500% от массы чугуна или 0,45-1,100% от веса металлической

завалки

. Загрязненность стального скрапа (особенно

привозного) составляет 0,300-2,000%. Так как для охлаждения конвертерных плавок

применяются в основном заводской оборотный скрап, загрязненность скрапа в

учебных расчетах можно принимать к ближнему пределу.

. Потери металла при разливке определяется, прежде

всего, способом разливки. При достаточно высокой культуре производства эти

потери колеблются в пределах 1-3%.

Примерный химический состав неметаллической части

шихты, футеровки конвертера и других материалов приведен в таблице 3.

Таблица 3 - Состав исходных материалов

|

Наименование материала

|

Содержание компонентов,%

|

|

|

CaO

|

SiO2

|

MgO

|

Fe2O3

|

FeO

|

Al2O3

|

MnO

|

P2O5

|

CO2

|

H2O

|

S

|

|

|

Известь

|

89

|

1,23

|

1,52

|

0,82

|

-

|

0,45

|

-

|

-

|

5,55

|

1,39

|

0,04

|

|

|

Марганцевая руда

|

-

|

14,83

|

0,34

|

24,56

|

1,55

|

2,92

|

53,57

|

0,05

|

-

|

1,98

|

0,2

|

|

|

Смоломагнезитовый кирпич

|

5,8

|

3

|

88,7

|

1,25

|

-

|

1,25

|

-

|

-

|

-

|

-

|

-

|

|

|

Миксерный шлак

|

7,5

|

54,5

|

3,3

|

-

|

18,7

|

10,6

|

5

|

0,2

|

-

|

-

|

0,2

|

|

|

Загрязнение стального

скрапа

|

3

|

68

|

2

|

3

|

-

|

24

|

-

|

-

|

-

|

-

|

-

|

|

Зола угля

|

2,4

|

69,4

|

0,5

|

5,7

|

-

|

22

|

-

|

-

|

-

|

-

|

-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3а - Химический состав кокса, %

|

Хим.состав угля

|

Содержание элементов

|

|

Cг

|

Hг

|

Sг

|

Oг

|

Nг

|

Wг

|

Aг

|

|

Уголь

|

73

|

5,1

|

0,4

|

7,8

|

2

|

6,2

|

5,5

|

1.2 Расчет технологических параметров плавки

1.2.1 Определение расхода

дополнительного топлива

Соотношение между чугуном и скрапом в металлической завалке выбирается с

учетом состава и температуры заливаемого чугуна. В зависимости от условий,

сложившихся в том или ином заводе количество скрапа в шихте колеблется в

пределах 20-30% от веса металлической завалки.

В настоящем расчете принято количество скрапа в шихте

- 22% и количество чугуна - 78%.

Избыточное тепло чугуна Qизб рассчитывается на 100 кг чугуна. Во время продувки

выгорит следующее количество основных примесей чугуна:

Qизб = 103·[(8,35-0,1·В)·Si + 1,6·Mn +

3,8·C + 2 + 0,0195·tчуг] -

[(0,44 + 0,64·В)·Si + 0,17·Mn +

0,785·С + 20,4]·tм

где знаки элементов - окислившееся их количество, % от

веса чугуна;

В - желаемая основность шлака (CaO/SiO2). Принимаем 3,2;

tчуг - температура заливаемого чугуна, 0С;

tм - температура металла на выпуске, 0С.

С = 4-0,28 = 3,72%, Mn = 0,45-0,32 = 0,13%, Si = 0,75%

Qизб = 103·[(8,35 - 0,1·3,2)·0,75 + 1,6·0,13 + 3,8·3,72 + 2 +

0,0195·1420]

[(0,44 + 0,64·3,2)·0,75 + 0,17·0,13 + 0,785·3,72 + 20,4]·1740

=

= 50056,5 - 43862,442= 6194,058 ккал/100кг чугуна.

При таком избытке тепла чугуна расход

металлолома-охладителя (на 100 кг металлозавалки) составит:

Gл. =  ,

,

qл = Ств.·tпл.

+ qскрыт.+ (tм. - tпл.)·Сж. ,

где

Ств - теплоемкость плавления лома, равная 0,167 ккал/кг;

tпл -

температура плавления лома, оС (принимается равной температуре плавления

выплавляемой стали), принимаем 1520 оС;

qскрыт - скрытая

теплота плавления лома, равная 68 ккал/кг;

tм - температура

металла в конце продувки, оС;

Сж

- теплоемкость жидкого лома, равная 0,2 ккал/кг.

qл =

0,167.·1520. + 68.+ (1740. - 1520.)·0,2 = 365,84 ккал/кг..

Gл. =  = 14,48 кг/100кг металлозавалки.

= 14,48 кг/100кг металлозавалки.

Таким образом, замкнутый тепловой баланс при всех

заданных параметров процесса, может быть только при расходе лома 14,48% и

расходе чугуна 85,52%.

При 22% лома в шихте избыток лома составит:

∆Gл. =

22 - 14,48 = 7,52 кг или %

В этом случае недостаток тепла составит:

Qнед. = ∆Gл.· qл = 7,52·365,84 =2751,12 ккал.

Этот недостаток тепла необходимо компенсировать вводом

в конвертер дополнительного топлива. В нашем варианте принят уголь следующего

состава, %:

Cг =73; Hг

=5,1; Sг =0,4; Oг =7,8; Nг =2;

Wг =6,2; Aг=5,5

Теплотворная способность угля составит:

QНР = 81·С + 246·Н - 26·(О - S) - 6·W =

81·73 + 246·5,1 - 26·(7,8 - 0,4) - 6·6,2 = 6938 ккал/кг угля.

Принимаем величину усвоения топлива от сжигания угля

равной 28% (обычно 27-32%), расход угля составит:

qуголь =  =

=  = 1,416

кг/100 кг металлозавалки или 14,16кг/т.

= 1,416

кг/100 кг металлозавалки или 14,16кг/т.

В этом случае при расчете шихты необходимо ввести

расход угля в количестве 1,416 кг/100 кг металлозавалки.

1.2.2 Определение среднего состава

металлошихты и количества примесей, окисляющихся к концу продувки

Количество примесей, внесенных металлической шихтой,

приведено в таблице 4.

Таблица 4 - Количество внесенных примесей

|

Наименование материала

|

Содержание элементов в

металлошихте,% (кг)

|

|

C

|

Mn

|

Si

|

P

|

S

|

Чугун  =

=

=3,12 =

=

=0,351 =

=

=0,585 =

=

=0,117 =

=

Скрап  =

=

=0,0506 =

=

=0,121 =

=

=0,044 =

=

=0,0048 =

=

|

=0,0055

|

|

|

|

|

|

|

Марганцевая руда

|

-

|

0,48

|

0,08

|

0,00025

|

0,0023

|

|

Уголь*

|

73·0,01416· 0,72 = 0,744

|

-

|

-

|

-

|

0,4·0,01416 0,72 = 0,0041

|

|

|

Итого:

|

3,9146

|

0,952

|

0,709

|

0,1221

|

0,0275

|

|

|

|

|

|

|

|

|

|

|

|

|

На основе предварительно принятого состава металла

перед раскислением и среднего состава металлической завалки можно определить

количество примесей, окислившихся за время продувки. Так как расчет ведется на

100 кг металлической завалки, а состав металла перед раскислением дан в

процентах, отнесенных к жидкой стали, то необходимо внести поправку на

изменение количества металла за время продувки (выход жидкого металла к моменту

раскисления). Тогда количество окислившихся примесей за время продувки

определится величинами, представленными в таблице 5.

Таблица 5 - Количество окислившихся примесей

|

Примеси

|

C

|

Mn

|

Si

|

P

|

S

|

|

Содержание примесей в шихте

|

3,9146

|

0,952

|

0,709

|

0,1221

|

0,0275

|

Остается

в металле  =

=

=0,2562 =

=

=0,2928следы =

=

=0,0137 =

=

|

Удаляется за время продувки

|

3,6584

|

0,6592

|

0,709

|

0,1084

|

0,0092

|

1.2.3 Определение расхода извести

Для определения расхода извести необходимо задаться

основностью шлака в конце продувки, которая в зависимости от состава чугуна

обычно колеблется в пределах 3,0-4,5. Принимаю ВК=3,2.

Расчет количества вносимого SiO2 и СaО всеми

шихтовыми материалами (кроме извести) и футеровкой конвертера приведен в

таблице 6.

Таблица 6 - Количество вносимых SiO2 и СаО

|

Источники

|

Расход материала на 100 кг

шихты, кг1)

|

Вносится, кг

|

|

|

SiO2

|

CaO

|

|

Окисление металлошихты

|

0,7092)

|

=1,519- =1,519-

|

|

|

Марганцевая руда

|

1,156

|

=0,1714- =0,1714-

|

|

|

Футеровка

|

0,15

|

=0,0045 =0,0045 =0,0087 =0,0087

|

|

|

Миксерный шлак

|

0,50

|

=0,2725 =0,2725 =0,0375 =0,0375

|

|

|

Загрязнение стального

скрапа

|

0,4

|

=0,272 =0,272 =0,012 =0,012

|

|

|

Зола угла

|

1,416

|

=0,054 =0,054 =0,0019 =0,0019

|

|

|

Итого

|

-

|

SSiO2=2,2934 SSiO2=2,2934 SCaO=0,0601 SCaO=0,0601

|

|

|

1)расход материала (см.

таблицу 2); 3; 5,8 и т.д. - содержание SiO2 и CaO

в футеровке и других материалов (см. таблицу 3) 2)окисляется кремния из

металлошихты, кг (см. таблицу 5)

|

На основе данных таблице 6 получения принятой

основности конечного шлака (ВK=3,2)

необходимо иметь в последнем CaO

МСаO=åSiO2×ВК = 2,2934×3,2 = 7,3389 кг

Шихтовыми материалами вносится СaО - 0,0617 кг, следовательно,

присадкой извести необходимо внести окиси кальция:

МСаO=7,3389-0,0601=7,2788

кг.

Флюсующая способность извести (ФИзв) определяется по формуле:

Тогда

расход извести для обеспечения заданной основности шлака:

кг

кг

Однако часть извести будет выноситься из конвертера

отходящими газами. Количество выдуваемой извести обычно равно 5-10% от ее

расхода и зависит от интенсивности продувки, фракционного состава извести, типа

применяемой фурмы, размеров конвертера, режима присадок сыпучих, дутьевого

режима плавки и т.д. В расчете принято, что потери извести с отходящими газами

составляют 5%.

Тогда

расход извести на плавку: кг, из них выносится 9,0076 -8,5572=0,45 кг.

кг, из них выносится 9,0076 -8,5572=0,45 кг.

1.2.4 Определение содержания окислов железа в шлаке

При кислородно-конвертерном процессе концентрация

окислов железа в шлаке зависит, прежде всею, от содержания углерода в металле и

основности шлака, а также от режима продувки (высоты расположения фурмы над

уровнем спокойною металла, типа фурмы, расхода дутья, его давления и т.д.) При

относительно постоянных условиях продувки содержание окислов железа в конечном

шлаке можно определить исходя из содержания углерода в металле и основности

шлака, используя следующее эмпирическое уравнение:

(å%FeO) = 4×Bк+ +3,9,

+3,9,

где

(å%FeO) - суммарное содержание окислов железа в конечном

шлаке;

Bк - основность

шлака;

[%С]раск

- концентрация углерода в металле пред расскислением, %.

(å%FeO) = 4×3,2+ +3,9 = 17,7714%.

+3,9 = 17,7714%.

В зависимости от режима продувки плавки, основность

конечного шлака и содержания углерода в металле в конце продувки отношение (%FеО) и (%Fе2О3) в конечном шлаке обычно колеблется в пределах 1,5-3,0

В расчете это отношение принято равным 2,5, т.е.:

(%FеО) =

2,5(%Fе2О3).

Исходя из баланса уравнения

(%FeO)+

(%Fe2O3) = (%FeO),

(%Fe2O3) = (%FeO),

получаем

2,5(%Fe2O3)+0,9(%Fe2O3) = 17,7714%,

отсюда

(%Fe2O3)=  =5,2269%.

=5,2269%.

(%FeO)=2,5(%Fe2O3)=2,5×5,2269=13,0672%.

1.2.5 Предварительное определение количества и состава шлака в конце

продувки

Количество шлакообразующих окислов, получающихся при

окислении примесей металлошихты (не учитывая окисление железа) и вносимых

шихтовыми материалами, миксерным шлаком и футеровкой конвертера, приведено в

таблице 7

Таблица 7 - Расчет количества шлака

|

Источники

|

Количе-ство, кг

|

Поступило в шлак, кг

|

п.п.п.

|

Мокå*

|

|

|

CaO

|

SiO2

|

MnO

|

P2O5

|

FeO

|

Fe2O3

|

MgO

|

Al2O3

|

S

|

|

|

|

От окисления примесей

чугуна

|

-

|

-

|

1,519

|

0,851

|

0,248

|

-

|

-

|

-

|

-

|

0,0092

|

-

|

2,6272

|

|

Известь

|

8,5572

|

7,616

|

0,1053

|

-

|

-

|

-

|

0,0702

|

0,13

|

0,0385

|

0,0034

|

0,594

|

7,9634

|

|

Марганцевая руда

|

1,156

|

-

|

0,171

|

0,619

|

0,0006

|

0,018

|

0,284

|

0,004

|

0,034

|

0,0023

|

-

|

1,133

|

|

Футеровка

|

0,15

|

0,009

|

0,005

|

-

|

-

|

-

|

0,002

|

0,132

|

0,002

|

-

|

-

|

0,15

|

|

Миксерный шлак

|

0,5

|

0,038

|

0,273

|

0,025

|

0,001

|

0,093

|

-

|

0,016

|

0,053

|

0,001

|

-

|

0,5

|

|

Загрязнение стального

скрапа

|

0,4

|

0,012

|

0,272

|

-

|

-

|

-

|

0,012

|

0,008

|

0,096

|

-

|

-

|

0,4

|

|

Зола угля

|

0,0779

|

0,0019

|

0,054

|

-

|

-

|

|

0,0044

|

0,0004

|

0,0172

|

-

|

-

|

0,0779

|

|

Итого:

|

|

7,6769

|

2,3993

|

1,495

|

0,2496

|

0,111

|

0,3726

|

0,2904

|

0,2407

|

0,0159

|

0,594

|

12,85

|

Количество шлакообразующих окислов, получающихся при

окислении примесей металлошихты (не учитывая окисление железа) и вносимых

шихтовыми материалами, миксерным шлаком и футеровкой конвертера, приведено выше

в таблице 7, откуда следует, что суммарный вес шлакообразующих (без окислов

железа) равен:

,85- 0,111 - 0,3726=12,36811кг.

Эта сумма окислов должна составлять

- (% FeO) -

(% Fe2O3) = 100 - 13,0672- 5,2269= 81,7059%

от веса шлака.

Тогда в конце продувки металла шлака должно образоваться

Мшл

= кг.

кг.

На основе известного количества шлака и количества

поступивших в него компонентов можно рассчитать процентное содержание отдельных

окислов:

CaO= ×100=50,7150%

SiO2=

×100=50,7150%

SiO2= ×100=15,8502%=

×100=15,8502%= ×100=9,8763%

P2O5=

×100=9,8763%

P2O5= ×100=1,649%=

×100=1,649%= ×100=1,9185

% Al2O3=

×100=1,9185

% Al2O3= ×100=1,5901%=

×100=1,5901%= ×100=0,105%

×100=0,105%

FeO=13,0672%

Fe2O3=5,2269%.

Основность

шлака Bфк = = 3,2,

т.е. как и должно быть полностью совпала с заданной.

= 3,2,

т.е. как и должно быть полностью совпала с заданной.

1.2.6 Определение состава металла в конце продувки

Содержание углерода. Содержание углерода в металле в

конце продувки плавки [%С]К было принято исходя из состава выплавляемой марки

стали [%С]К=0,28 %.

Содержание кремния. При основном сталеплавильном

процессе кремний окисляется до следов. Поэтому его содержание в металле перед

раскислением принимаем за нуль [%Si]K=0.

Содержание марганца. Распределение марганца в системе

металл-шлак в конце плавки приближается к равновесному. Константа равновесия по

Керберу и Ользену

Для

температуры конца продувки 1740 °С (2013К):

,

,

тогда

константа равновесия марганца составит  =1,1773.

=1,1773.

Тогда .

.

Балансовое уравнение распределения марганца между

шлаком и металлом имеет следующий вид:

åMnш=

где

åMnш -

количество марганца, внесенной всей шихтой, кг;

[%Mn]к

- содержание марганца в конечном металле;

Ммет

- выход жидкого металла, принятой равной 91,5 кг;

Мшл

- количество шлака в конце продувки, равное 12,075кг.

Вносится

марганца (åMnш):

металлической

шихтой 0,952кг;

миксерным

шлаком  =0,0194 кг

=0,0194 кг

Итого:

åMnш=0,9714

кг

где

0,5 - расход миксерного шлака;

,0

- содержание MnO в миксерном шлаке.

Подставляя

известные величины в балансовое уравнение, получим:

,9714= =2,7188[%MnO]к

=2,7188[%MnO]к

Отсюда

содержание марганца в металле в конце продувки

[%Mn]=  =0,3573%

=0,3573%

1.2.7 Определение содержания фосфора в металле

Значение коэффициента распределения фосфора между

шлаком и металлом в конце продувки при температуре, близкой 1740°С для

различных содержаний СаО и FeO

может быть определено из таблицы 8,составленной на основе обработки большою

количества производственных данных.

Таблица 8 - Коэффициент распределения фосфора при

различном содержании в шлаке СаО и SFeO

|

СаО, %

|

SFeO,

%

|

|

12,0

|

14,0

|

16,0

|

18,0

|

20,0

|

22,0

|

24,0

|

26,0

|

|

45

|

85

|

100

|

115

|

130

|

145

|

160

|

175

|

190

|

|

50

|

95

|

110

|

125

|

140

|

155

|

170

|

185

|

200

|

|

55

|

105

|

120

|

135

|

150

|

165

|

180

|

195

|

210

|

В нашем случае при CaO=50,715% и (%FeO)=17,7714% из таблицы 8 находим (интерполированием) коэффициент

распределения фосфора между шлаком и металлом

125.

125.

Отсюда (%P2O5)=125[%P]

Балансовое уравнение распределения фосфора между

шлаком и металлом имеет вид:

åPш=

где

åPш -

количество фосфора, вносимый всеми шихтовыми материалами, кг;

[%P]к -

содержание фосфора в металле в конце продувки, %;

Ммет

- принятый расход жидкого металла, кг;

Мшл

- количество конечного шлака, кг;

Вносится

фосфор åPш:

металлошихтой

0,1221 кг;

миксерный

шлак  =0,0004 кг,

=0,0004 кг,

итого:

åPш =

0,1225 кг.

где

0,5 - расход миксерного шлака, кг;

,2-

содержание P2O5 в миксерном шлаке, %.

Подставляя

известные значения в балансовое уравнение, получим:

,1225=[%P]к×0,915+125[%P]к× =9,1766×[%P]к,

=9,1766×[%P]к,

отсюда

[%P]к= =0,0135%.

=0,0135%.

1.2.8 Определение содержания серы в металле

Приближенно считают, что вся сера шихты распределяется

между шлаком и металлом, так как удаление серы в газовую фазу при ЛД- процессе

имеет сравнительно слабое развитие (2-4% от общего количества серы шихты).

Значение коэффициента распределения серы между шлаком

и металлом можно определить по формуле А.Н.Морозова:

где n(CaO)¢ =

nCaO-2nSiO2-3nP2O5- n(Al2O3)(åFeO)=

=0,2468; n(CaO)=

=0,2468; n(CaO)=  =0,9056;(MnO)=

=0,9056;(MnO)=

=0,1391; 2nSiO2=

=0,1391; 2nSiO2= =0,5283;(Al2O3)=

=0,5283;(Al2O3)=

=0,0159; 3nP2O5=

=0,0159; 3nP2O5= =0,0348.

=0,0348.

Тогда n(CaO)¢

=0,9056-0,5283-0,0348-0,0159=0,3266.

Коэффициента

распределения серы hS

между шлаком и металлом будет равен:

hS=(0,5+2,25×0,2468)×(1+ )=1,0463×7,5615=7,9116,

)=1,0463×7,5615=7,9116,

тогда (%S)= hS×[%S]= 7,9116×[%S]к

Балансовое уравнение распределение серы имеет вид:

åSш= =

=

Вносится

сера åSш:

металлошихтой

0,0275 кг;

известью

=0,0034 кг;

=0,0034 кг;

миксерным

шлаком  =0,001 кг;

=0,001 кг;

итого:

åSш=0,0319

кг.

где

8,5572 и 0,5 - количество извести и миксерного шлака, кг;

,04

и 0,2 содержание серы в извести и миксерном шлаке.

Подставляя

известные величины в балансовое уравнение, получим:

,0319=[%S]к×0,915+7,9116×[%S]к× =2,1126 [%S]к,

=2,1126 [%S]к,

отсюда

[%S]к= =0,0151%.

=0,0151%.

1.2.9 Определение угара примесей чугуна и количество образовавшихся

окислов

Состав метала перед раскислснием: [С]к= 0,28%; [%Mn]к=0,3573; [Si]к=следы; [%Р]к=0,0135; [%S]к=0,0151.

Количество примесей, оставшихся в металле:

углерода0,28×0,915=0,2562 кг,

марганца0,3573×0,915=0,3269 кг,

кремния[Si]к =

следы,

фосфора0,0135×0,915=0,0124 кг,

серы0,0151×0,915=0,0138 кг,

где 0,915 - принятый выход жидкого металла.

Следовательно, за операцию примесей удаляются:

углерода=3,9146-0,2562=3,6584 кг

Этот углерод можно разделить на две части: углерод

металлозавалки 3,6584 -0,744=2,9144 кг и усвоенный металлоломом углерод

угля 0,744. . В этом случае окисление углерода металлозавалки 2,9144 кг

следует принять на 88-92% до СО и 10-12% до СО2.

Углерод угля можно окислить по разному. В зависимости

от организации сжигания угля можно принять, что углерод кокса будет окисляться

примерно так: С СО2 на 60%, С СО на 40%.

Тогда для металлозавалки: СО 2,9144 ·0,9=2,623 кг.

СО2 2,9144 ·0,1=0,2914 кг.

для кокса: СО 0,744·0,4=0,2976 кг.

СО2 0,744·0,6=0,4464 кг.

марганца 0,952-0,3269 = 0,6251 кг,

кремния 0,709-следы = 0,709 кг,

фосфора 0,1221-0,0124=0,1097 кг,

серы удалено из металла 0,0275-0,0138=0,0137 кг.

С учетом извести и миксерного шлака серы поступило в шлак

0,0137+0,003+0,001=0,0177 кг.

В таблице 9 приводится необходимое количество

кислорода для окисления указанных примесей и выход окислов.

Таблица 9 - Количество кислорода и образовавшихся

окислов

|

Элемент,окисел

|

Количество окислившегося

элемента, кг

|

Потребное количество

кислорода, кг

|

Количество образовавшегося

окисла, кг

|

|

Металлозавалка [C]®{CO} [C]®{CO2}

|

2,623

|

3,49732,623+3,4973=6,1203 3,49732,623+3,4973=6,1203

|

|

|

0,2914

|

0,77710,2914+0,7771=1,0685 0,77710,2914+0,7771=1,0685

|

|

|

Угля [C]®{CO} [C]®{CO2}

|

0,2976

|

0,39680,2976+0,3968=0,6944 0,39680,2976+0,3968=0,6944

|

|

|

0,4464

|

1,19040,4464+1,1904=1,6368 1,19040,4464+1,1904=1,6368

|

|

|

[Mn]®(МnO)

|

0,6251

|

0,18180,6251+0,1818=0,8069 0,18180,6251+0,1818=0,8069

|

|

|

[Si]®(SiO2)

|

0,709

|

0,81030,709+0,8103=1,5193 0,81030,709+0,8103=1,5193

|

|

|

[P]®(P2O5)

|

0,1097

|

0,14150,1097+0,1415=0,2512 0,14150,1097+0,1415=0,2512

|

|

|

[Fe]®(Fe2O3)пыль

|

0,600

|

0,25710,600+0,2571=0,8571 0,25710,600+0,2571=0,8571

|

|

|

Итого

|

5,7022+0,0137*=5,7159

|

7,2523

|

-

|

|

* 0,0137-количество серы

удаленной из металла.

|

1.2.10 Уточнение количества и состава конечного шлака

Полученные данные о составе металла в конце продувки

позволяют уточнить состав и количество шлака в этот момент плавки. С этой целью

необходимо внести соответствующие коррективы в таблице 7 в статью, учитывающую

количество окислов, образовавшихся в результате горения примесей металла, и

переход серы.

В таблице 9 приводится расчет этого уточненного

количества образующихся окислов и расход кислорода на горение элементов. Как

видно, в отличие от таблице 7 изменились только величины поступивших в шлак из

металла МnО, Р2О3 и S,поэтому новая сумма шлакообразующих без окислов железа

составит:

Мок=12,36811-(0,851+0,248+0,0092) +

(0,8069+0,2512+0,0137)=12,3317кг.

Отсюда уточненное количество шлака в конце продувки

кг.

кг.

На

основе таблиц 7 и 9 уточненный состав конечно шлака:

CaO= ×100=50,865%;

SiO2=

×100=50,865%;

SiO2= ×100=15,897%;=

×100=15,897%;= ×100=9,6132%;

P2O5=

×100=9,6132%;

P2O5= ×100=1,675%;=

×100=1,675%;= ×100=1,9241%;

Al2O3=

×100=1,9241%;

Al2O3= ×100=1,595%;=

×100=1,595%;= ×100=0,1173%;

×100=0,1173%;

FeO=13,0672%;

Fe2O3=5,2269%.

Итого: 100,000

При

этом основность шлака:

Коэффициенты

распределения:

марганца

=

= =26,9051;

=26,9051;

фосфора

=

= =124,0741;

=124,0741;

серы

=

= =7,7682.

=7,7682.

1.2.11 Баланс окислов железа в шлаке

Исходными материалами вносится окиси железа (Fе2О3)и.м.=0,3726кг. Следовательно, за

счет горения железа должно образоваться

кг.

кг.

Для

этого должно окислиться железа  кг и

потребуется кислорода

кг и

потребуется кислорода  кг.

кг.

Исходными

материалами вносится закиси железа (FеО)им=0,111кг. Тогда за счет

горения железа должно быть получено закиси железа

кг.

кг.

Для

этого должно окислиться железа  кг и

потребуется кислорода

кг и

потребуется кислорода  кг.

кг.

Итого на образование окислов железа в шлаке должно сгореть железа

,2914+1,4476=1,739 кг,

для чего требуется кислорода 0,1249+0,4136=0,5385 кг.

1.2.12 Расчет технического расхода кислорода

Всего необходимо кислорода на окисление примесей чугуна

и железа до (Fе2О3)пыль - (см. табл. 9) 7,2523кг,

на окисление железа до FеО и Fе2О3 шлака 0,5385 кг О2.

Некоторое количество кислорода растворится в металле.

Величины обычного содержания кислорода в металле в конце продувки зависят от

содержания углерода в последнем и приведены в таблице 10 (по данным ЦНИИЧМ).

Таблица 10 - Взаимосвязь [%О] и [%С] в конце продувки

|

[%С]

|

0,050

|

0,100

|

0,150

|

0,200

|

0,300

|

0,400

|

0,700

|

|

[%О]

|

0,065

|

0,055

|

0,045

|

0,035

|

0,030

|

0,027

|

0,022

|

Для рассчитываемой плавки при [%С]=0,28% содержание

кислорода может быть принято равным [%О]=0,031%.

Тогда всего необходимо кислорода

7,2523+0,5385+0,031=7,8218 кг.

В зависимости от технологических условий и режима

продувки усвоение ванной вносимого дутьем кислорода колеблется в пределах 90 -

98%. В примерном расчете величина принята равной 95%.

Тогда

расход кислорода на плавку составит  кг или

кг или  м3

м3

При

чистоте технического кислорода 99,6% (обычно 98,5-99,8%) его требуется  м3

м3

Вместе

с кислородом поступит азота 5,7866-5,7634=0,0232 м3 или  кг.

кг.

Из

этого количества азота растворяется в металле 0,004 кг (обычно 0,003-0,006 %) и

уносится из конвертера 0,029-0,004=0,025 кг.

В

расчете расхода технического кислорода необходимо учесть кислород на сжигание

находящегося в угле водорода (Нр =5,1%). Количество водорода при расходе угля

равного 1,416 кг на 100 кг металлозавалки составляет:

,416

кг.

кг.

Рассчитываем

количество кислорода для сжигания водорода топлива (2Н+О2=2Н2О):

,0722:4=0,0181(молекулярных

объемов)

,0181·22,4=0,4043

м3 или 0,4043·1,428=0,5774кг,

где

1,428-удельный вес кислорода, кг/м3.

Всего

технического кислорода требуется: 8,2335+0,029+0,5774=8,8399 кг.

1.2.13 Расчет количества и состав газов выходящих из горловины конвертера

В расчете количества и состава газов, выходящих из

горловины конвертера необходимо учесть режим сжигания углерода металлозавалки и

кокса, если условия окисления отличаются.

В настоящих указаниях было принято:

·

выделяющийся при

нагреве извести и плавикового шпата СО2 и Н2О не участвуют в окислении примесей

металлической ванны;

·

углерод

металлозавалки окисляется до СО и СО2 соответственно на 90 и 10%;

В процессе продувки образуется газов:

СО2 от горения углерода металлозавалки - 1,0685 кг;

СО2

из извести -  кг;

кг;

СО2

от горения углерода угля -  ;

;

где

5,55- содержание компонентов в извести %.

Итого

СО2=3,1802 кг.

СО

от горения углерода металлозавалки - 6,1203кг;

СО

от горения углерода угля -  кг;

кг;

Итого

СО=6,8147кг.

N2 из дутья -

0,025;

N2 из топлива

(угля) - 1,416 кг,

кг,

где

1,416 - расход угля, кг/100 кг металлозавалки; 2 - содержание азота в угле, %

Итого

N2 =0,0533 кг.

Н2О

из извести -  кг;

кг;

H2О из марганца

-  .

.

Н2О

выделившаяся при сжигании водорода угля -  кг;

кг;

Н2О

из угля -  кг,

кг,

где

5,1 - содержание водорода в угле, %; 6,2 - содержание Н2О в угле, %.

Итого

Н2О=0,8795 кг.

О2

из дутья - 8,8399-7,8218=1,0181 кг;

О2

из угля (считаем, что этот кислород не усвоенный) -  кг.

кг.

Итого

О2=1,1286кг.

Полученные

данные позволяют определить количество и состав газов (таблица 11).

Таблица

11 - Количество и состав газов

|

Составляющие газы

|

Количество газов

|

Содержание, %

|

|

кг

|

м3

|

Весовых

|

объемных

|

|

CO2

|

3,1802

|

1,619

|

26,3779

|

17,993

|

|

CO

|

6,8147

|

5,4518

|

56,524

|

60,5895

|

|

N2

|

0,0533

|

0,0426

|

0,4421

|

0,4735

|

|

H2O

|

0,8795

|

1,0945

|

7,2949

|

12,164

|

|

O2

|

1,1286

|

0,79

|

9,3611

|

8,78

|

|

Итого

|

12,0563

|

8,9979

|

100

|

100

|

1.2.14 Определение жидкого металлa в конце продувки

На основе полученных данных можно определить выход

жидкого металла в конце продувки. При определении этого выхода необходимо

учесть углерод угля, не являющийся углеродом металлозавалки.

Угар и потери металла состоят из следующих статей.

.Окислилось примесей металлозавалки

5,7159-0,600=5,1159 кг.

.Унесено железа с пылью 0,600 кг.

.Окислилось железа до FeO и Fe2O3 шлака 1,739 кг.

.Потери железа с выбросами 1,000 кг.

.Потери железа в виде корольков в шлаке 0,300 кг.

.Количество загрязнений на стальном скрапе 0,400 кг.

Итого угар элементов и потери 9,1549 кг

Растворилось в металле кислорода и азота

0,031+0,004=0,035кг.

Тогда выход жидкой стали составит 100,000-9,1549+0,035=90,8801.

На основании произведенного расчета можно составить

материальный баланс плавки.

Таблица 12 - Материальный баланс плавки (до

раскисления)

|

Поступило

|

Вес, кг

|

Получено

|

Вес, кг

|

|

Жидкий чугун

|

78,000

|

Жидкий металл

|

90,8801

|

|

Стальной скрап

|

22,000

|

Шлак

|

15,0928

|

|

марганец

|

1,156

|

Газы

|

12,0563

|

|

Миксерный шлак

|

0,500

|

Пыль в виде Fе2О3

|

0,8571

|

|

Известь

|

9,0076

|

Пыль за счет выдуваемой

извести и марганца

|

0,511

|

|

Уголь

|

1,416

|

Корольки в шлаке

|

0,300

|

|

Технический кислород

|

8,8399

|

Выбросы и выдувка

|

1,000

|

|

Размыв футеровки

|

0,150

|

Не усвоенный уголь (28%)

|

0,3965

|

|

Итого

|

121,0695

|

Итого

|

121,0938

|

Невязка равна 0,0243

1.3 Расчет раскисления и выхода жидкой и годной стали

В конвертерном процессе раскисление и легирование всех

марок стали производится в сталеразливочном ковше.

Расчет необходимого количества раскислителей

проводится на среднезаданное, предусмотренное ГОСТом содержание соответствующих

элементов в той или иной марке готовой стали.

В зависимости от типа выплавляемой стали (кипящая,

полуспокойная или спокойная), содержания углерода в металле перед раскислением

и количества присаживаемого ферросплава угар элементов раскислителей

ориентировочно можно принимать в пределах, приведенных в таблице 13.

Таблица 13 - Угар элементов раскислителей

|

Тип ферросплава

|

Тип стали

|

Угар элементов, %

|

|

|

C

|

Mn

|

Si

|

Cr

|

|

Ферромарганец

|

Спокойная

|

12 - 16

|

12 - 20

|

15 - 20

|

|

|

Ферросилиций

|

|

12- 16

|

12 - 20

|

15 - 20

|

|

|

Феррохром

|

|

12- 16

|

12 - 20

|

15 - 20

|

10

|

Для данного расчета при выплавке стали марки 30ХГСА

принят следующий угар элементов раскислителей: углерода - 15%; марганца - 15%;

кремния - 17%, хрома - 10%. Угар алюминия условно принимаем равным 100%, а

расход его зависит от марки выплавляемой стали. В данном расчете расход

алюминия принят равным 0,062%.

В таблице 14 приведен принятый состав ферросплавов

Таблица 14 - Состав примененных ферросплавов

|

Ферросплав

|

Марка

|

Содержание элементов, %

|

|

|

C

|

Mn

|

Si

|

P

|

Fe

|

Cr

|

|

Ферромарганец

|

ФМн88

|

2,0

|

90,0

|

3,0

|

0,1

|

4,9

|

-

|

|

Ферросилиций

|

Си45

|

0,3

|

0,8

|

45,0

|

0,05

|

53,85

|

-

|

|

Феррохром

|

ФХ010

|

0,1

|

-

|

1,5

|

0,03

|

28,37

|

70

|

1.3.1 Расход необходимого количества ферросплавов для раскисления

Среднезаданное содержание элементов в рассчитываемой

стали 30ХГСА принято равным: [Mn]=1%,

[Si]=0,9%, [Cr]=1%.

Необходимое количество каждого ферросплава

определяется по формуле:

Мраск

=  кг,

кг,

где

Мст - выход жидкой стали в конце продувки, кг;

[%Э]гот.ст.

- содержание соответствующего элемента в готовой стали, %;

[%Э]пер.раск

- содержание соответствующего элемента перед раскислением, %;

[%Э]ферроспл.

- содержание соответствующего элемента в ферросплаве, %.

МFeMn

=  = 0,7635кг.

= 0,7635кг.

МFeSi

=  = 2,1899 кг.

= 2,1899 кг.

МFeCr

=  = 1,4425кг.

= 1,4425кг.

Общий

расход раскислителей (при расходе алюминий 0,030) составит:

,7635

+2,1899+1,4425+0,062 = 4,4579 кг.

Количество

элементов, внесенных раскислителями в металл, приведено в таблице 15.

Таблица 15 - Количество элементов, внесенных в металл

|

Элемент

|

Вносится ферромарганцем, кг

|

Вносится Ферросилицием, кг

|

Вносится феррохромом, кг

|

Всего, кг

|

C 0,7635· ·

· =

=

=0,0132,1899· ·

· =

=

=0,00561,4425· =

=

Mn 0,7635· ·

· =

=

=0,58412,1899· ·

· =

=

Si 0,7635 · ·

· =

=

=0,0192,1899· ·

· =

=

=0,81791,4425· =

=

|

=0,01800,8549

|

|

|

|

|

|

P

|

0,7635 · =0,00082,1899· =0,00082,1899· =0,00111,4425· =0,00111,4425· =0,00040,0023 =0,00040,0023

|

|

|

|

Cr - - 1,4425· =

=

|

=0,90880,9088

|

|

|

|

Fe

|

0,7635 · =0,03742,1899· =0,03742,1899· =1,17931,4425· =1,17931,4425· =0,40921,6259 =0,40921,6259

|

|

|

|

|

Итого:

|

0,6543

|

2,0188

|

1,3376

|

4,0107

|

Примечание: 1. Принято, что фосфор раскислителей

полностью переходит в металл.

Тогда выход жидкой стали после раскисления составит:

Мст=90,8801+4,0107=94,8908кг.

Угар раскислителей будет равен: 4,4579 -4,0107=0,4472

кг.

1.3.2 Проверка химического состава готовой стали

Содержание элементов в готовой стали определено по

формуле:

,

,

где

[%Э]гот.ст. - содержание данного элемента в готовой стали после раскисления в

ковше, кг;

М - содержание элемента в металле в конце продувки, кг;

- содержание элемента в металле в конце продувки, кг;

М - количество элемента, внесенного раскислителями, кг;

- количество элемента, внесенного раскислителями, кг;

Мст

- выход жидкой стали после раскисления, кг.

По указанной формуле определен состав готовой стали:

[С]ст

0,289%;

0,289%;

[Mn]ст

0,9735%;

0,9735%;

[Si]ст

0,901%;

0,901%;

[Р]ст

0,0154%;

0,0154%;

[S]ст  0,0145%;

0,0145%;

[Cr]ст

0,9577%.

0,9577%.

Таким образом, проверка показала соответствие

полученного состава готовой стали пределам, предусмотренным ГОСТом 10702-78.

Окончательный материальный баланс плавки приведен в

таблице 16.

Таблица 16 - Материальный баланс плавки

|

Поступило

|

кг

|

Получено

|

кг

|

|

Жидкий чугун

|

78,000

|

Жидкая сталь

|

94,8908

|

|

Стальной скрап

|

22,000

|

Шлак

|

15,0928

|

|

марганец

|

1,156

|

Газы

|

12,0563

|

|

Известь

|

9,0076

|

Пыль в виде Fe2O3

|

0,8571

|

|

Уголь

|

1,416

|

Пыль за счет выдуваемой

извести и марганца

|

0,511

|

|

Технический кислород

|

8,8399

|

Корольки в шлаке

|

0,300

|

|

Размыв футеровки

|

0,150

|

Выбросы и выносы

|

1,000

|

|

Миксерный шлак

|

0,500

|

Не усвоенный уголь (28%)

|

0,3965

|

|

Раскислители внесли

|

4,4579

|

Угар раскислителей

|

0,4472

|

|

Всего

|

125,5274

|

Всего

|

125,5517

|

Неувязка равна 0,0243%.

Выход годной стали определяется вычитанием из выхода

жидкой стали, потерь металла в ковше и в процессе разливки (см. таблицу 16).

,8908-1,500=93,3908кг.

Отсюда расход металлошихты (включая раскислители) на 1

тонну годной стали составит:

т или

1118,5кг.

т или

1118,5кг.

Расход

технического кислорода на 1 т годной стали

м3/т.

м3/т.

2.

Расчет теплового баланса

Расчет ведем на 100 кг металлической завалки, основываясь на данных

расчета материального баланса плавки, которые приведены в таблице 17.

Таблица 17 - Статьи материального баланса плавки, необходимые для расчета

теплового баланса

|

Наименование cтатей

|

Единица измерения

|

Обозначение

|

Численное значение

|

|

Доля жидкого чугуна в шихте

|

кг

|

Gчуг

|

72,000

|

|

Доля скрапа в шихте

|

кг

|

Gскр

|

28,000

|

|

Угля

|

кг

|

Gкокса

|

1,416

|

|

Температура чугуна

|

°С

|

tчуг

|

1420

|

|

Окислилось элементов в ходе

продувки

|

кг

|

Металлозавалка

|

[C]®{CO2}

|

0,2914

|

|

|

|

[C]®{CO}

|

2,623

|

|

|

Кокс

|

[C]®{CO2}

|

0,4464

|

|

|

|

[C]®{CO}

|

0,2976

|

|

|

[Si]®(SiO2)

|

0,709

|

|

|

[Mn]®(MnO)

|

0,6251

|

|

|

[P]®(P2O5)

|

0,1097

|

|

|

[Fe]®(FeO)

|

1,4476

|

|

|

[Fe]®(Fe2O3)

|

0,2914

|

|

|

[Fe]®(Fe2O3)пыль

|

0,600

|

|

Содержание окислов в шлаке

|

кг

|

SiO2

|

2,3993

|

|

|

P2O5

|

0,2496

|

|

|

Fе2О3

|

0,791

|

|

Количество миксерного шлака

|

кг

|

Мм шл

|

0,500

|

|

Вес жидкой стали перед

раскисленнем

|

кг

|

Мст

|

90,8801

|

|

Температура стали перед

выпуском

|

°С

|

Tст

|

1740

|

|

Количество конечного шлака

|

кг

|

Mшл

|

15,0928

|

|

Компоненты отходящих газов

|

м3

|

V 1,619 1,619

|

|

|

|

VCO

|

5,4518

|

|

|

V 0,0426 0,0426

|

|

|

|

V 1,0945 1,0945

|

|

|

|

V 0,79 0,79

|

|

|

Количество выбросов

|

кг

|

Mвыб

|

1,000

|

|

Количество Fе2О3,

образовавшейся в результате испарения Fе

|

кг

|

0,8571 0,8571

|

|

|

Количество СО2,

выделившегося из извести

|

кг

|

0,4749 0,4749

|

|

|

Количество Fе2О3,

внесенное шихтовыми материалами

|

кг

|

0,3726 0,3726

|

|

|

Количество FeO,

внесенное шихтовыми материалами

|

кг

|

МFeO

|

0,111

|

|

Вес корольков

|

кг

|

Мкор

|

0,300

|

2.1 Приход тепла

конвертерная плавка шлак кислородный

2.1.1 Физическое тепло жидкого чугуна

Физическое тепло жидкого чугуна можно определить по формуле

,

,

где

Gчуг - количество жидкого чугуна в металлической шихте,

Gчуг =78 кг;

С -теплоемкость твердого чугуна, равная 0,180

-теплоемкость твердого чугуна, равная 0,180  ;

;

tчуг -

температура заливаемого в конвертер чугуна, tчуг=1420оС;

gчуг - скрытая

теплота плавления чугуна, равная 52  ;

;

t - температура плавления чугуна, принятая в расчете

равной 1180 °С (в зависимости от химического состава обычно колеблется в

пределах 1150 - 1200 °С);

- температура плавления чугуна, принятая в расчете

равной 1180 °С (в зависимости от химического состава обычно колеблется в

пределах 1150 - 1200 °С);

Cчуг -

теплоемкость жидкого чугуна, равная 0,220  .

.

Q =

= ккал.

ккал.

2.1.2 Химическое тепло металлошихты

Значения тепловых эффектов реакций окисления элементов при температурах

их окисления приведены в таблице 18.

Таблица 18 - Значение тепловых эффектов реакций окисления

|

Реакция

|

Тепловой эффект реакции

окисления на 1 кг элемента, ккал

|

|

[C]+{O2}={CO2}

|

8137

|

|

[C]+1/2{O2}={CO}

|

2496

|

|

[Si]+{O2}=(SiO2)

|

7378

|

|

[Mn]+1/2{O2}=(MnO)

|

1675

|

|

2P+2,5{O2}=(P2O5)

|

5806

|

|

[Fe]+1/2{O2}=(FeO)

|

1152

|

|

2[Fe]+1,5{O2}=(Fe2O3)

|

1760

|

На основании данных таблицы 18 и результатов материального баланса можно

определить химическое тепло реакций окисления элементов металлошихты Qхим (таблица 19).

Таблица 19 - Химическое тепло реакций окисления Qхим

|

Элемент-окисел

|

Выгорело элементов, кг

|

Расчет

|

Вносится тепла, ккал

|

|

М.з.

|

[C]®{CO2}

|

0,2914

|

0,2914·8137

|

2371

|

|

[C]®{CO}

|

2,623

|

2,623·2496

|

6547

|

|

Кокс

|

[C]®{CO2}

|

0,4464

|

0,4464·8137

|

3632

|

|

[C]®{CO}

|

0,2976

|

0,2976·2496

|

743

|

|

[Si]®(SiO2)

|

0,709

|

0,709·7378

|

5231

|

|

[Mn]®(MnO)

|

0,6251

|

0,6251·1675

|

1047

|

|

[P]®(P2O5)

|

0,1097

|

0,1097·5806

|

608

|

|

[Fe]®(FeO)

|

1,4476

|

1,4476 ·1152

|

1668

|

|

[Fe]®(Fe2O3)

|

0,2914

|

0,2914·1760

|

513

|

|

[Fe]®(Fe2O3)пыль

|

0,600

|

0,600·1760

|

1056

|

|

Итого

|

7,4412

|

Итого

|

23416

|

2.1.3 Химическое тепло реакций шлакообразования Q

Считаем, что все количество SiO2 ,P2O5 и Fе2О3

в шлаке связано следующими реакциями:

SiO2+2СaО=(CaO)2SiO2+32800  ;O5+4CaO=(CaO)4P2O5+165000

;O5+4CaO=(CaO)4P2O5+165000  ;+CaO=CaO×Fe203+50400

;+CaO=CaO×Fe203+50400  .

.

ккал.

ккал.

2.1.4 Физическое тепло миксерного шлака

Среднюю теплоемкость миксерного шлака определяем по формуле:

Co=0,175+0,00006×Tм шл ,

где

0,175 - теплоемкость шлака при 0 К,  ;

;

,00006

- приращение теплоемкости шлака на 1°, ;

;

Тм

шл - средняя температура миксерного шлака, К.

Среднюю

температуру миксерного шлака, попадающего в конвертер из чугуновозного ковша,

ориентировочно можно принимать на 15-20° ниже температуры

заливаемого в конвертер чугуна.

Тогда

Тм

шл=(1300-15)+273=1558 К,

Co=0,175+0,00006×1558=0,27  .

.

Количество

вносимого тепла миксерным шлаком определится из выражения

,

,

где

Мм шл - количество миксерного шлака на 100 кг металлошихты, кг;

tм шл - средняя

температура миксерного шлака, °С;

Со

- средняя теплоемкость миксерного шлака,  ;

;

qм шл - средняя

теплота плавления шлака (50  ).

).

ккал.

ккал.

2.1.5 Общий приход тепла на плавку

Общий приход тепла на плавку рассчитывается следующим образом:

ккал.

ккал.

2.2. Расход тепла

2.2.1 Физическое тепло стали

Физическое тепло стали Q1

можно определить по уравнению

,

,

где

Mст - вес жидкой стали перед раскислением, кг;

С - теплоемкость твердой стали, равная 0,167

- теплоемкость твердой стали, равная 0,167  ;

;

tпл -

температура плавления стали, °С;

qпл - скрытая

теплота плавления стали, равная 65  ;

;

tст -

температура стали перед выпуском, °С;

С - теплоемкость жидкой стали, равная 0,200

- теплоемкость жидкой стали, равная 0,200  .

.

Температура

плавления стали:

tпл=1539-65·(%C),

где

1539 - температура плавления чистого железа, °С;

-

снижение температуры плавления стали на 1% углерода в металле, °С;

(%С)

- содержание углерода в металле перед раскислением.

tпл=1539-65·0,28=1520оС.

Тогда

ккал.

ккал.

2.2.2 Физическое тепло шлака

Среднюю теплоемкость конечного шлака (как и миксерного) определяем по

формуле:

Co=0,175+0,00006×Tшл ,

где Тшл - температура конечного шлака, К.

Температуру конечною шлака принимаем выше температуры металла в конце

продувки на 10°С, т.е. 1750°С, так как превышение температуры шлака над

температурой металла составляет обычно 5-15°С.

Тогда

Co=0,175+0,00006×2023=0,296  .

.

Потери

тепла со шлаком определяются по формуле:

Q2=(Cо×tшл+qшл)Мшл

,

где

qшл - скрытая теплота плавления шлака, равная 50 ;

;

Мшл

- количество конечного шлака, кг.

Q2=(0,296×1750+50)× 15,0928=8583

ккал.

2.2.3 Тепло, уносимое отходящими газами

Среднюю температуру отходящих газов принимаем равной средней температуре

металла за время продувки:

°C,

°C,

Средними

теплоемкостями газов  в зависимости от их температуры задаемся из таблице

20.

в зависимости от их температуры задаемся из таблице

20.

Таблица

20 - Средние теплоемкости газов

|

Компоненты газов

|

Средние теплоемкости газов

в ккал/(м3.град) при температурах, оС

|

|

1550

|

1600

|

|

СО

|

0,354

|

0,355

|

|

СО2

|

0,561

|

0,564

|

|

Н2О

|

0,443

|

0,446

|

|

N2

|

0,346

|

0,348

|

|

О2

|

0,369

|

0,371

|

Средние

теплоемкости газов при t=1580 °C имеют следующие значения,  :

:

СCO=

0,3545;С = 0,563;С

= 0,563;С = 0,445;

= 0,445;

С = 0,370;С

= 0,370;С = 0,347;

= 0,347;

Тепло,

уносимое отходящими газами, ккал,

Q3=tот

газ(CCO×VCO+C ×V

×V +C

+C ×V

×V + C

+ C ×V

×V +C

+C ×V

×V ) ,

) ,

где

С - теплоемкости соответствующих составляющих газов,  ;соответственно, количество СО, СО2, H2O, N2, O2 в

отходящих газах, м3.

;соответственно, количество СО, СО2, H2O, N2, O2 в

отходящих газах, м3.

Q3=1580×(0,3545×5,4518+0,563×1,619+0,445×1,0945+0,347×0,0426+0,370·0,79)=5749 ккал.

2.2.4 Тепло, уносимое выбросами металла

Количество тепла, уносимого выбросами металла, рассчитывается по формуле

,

,

где

Мвыб - потери металла с выбросами, кг;

-

средняя теплоемкость металла выбросов, которую принимаем равной теплоемкости

жидкой стали, т.е. 0,200

-

средняя теплоемкость металла выбросов, которую принимаем равной теплоемкости

жидкой стали, т.е. 0,200  ;

;

-

средняя температура металла выбросов, которую принимаем равной средней

температуре металла за период продувки, т.е. 1580 °С.

-

средняя температура металла выбросов, которую принимаем равной средней

температуре металла за период продувки, т.е. 1580 °С.

Тогда=1,000×0,200×1580=316 ккал

2.2.5 Тепло, уносимое пылью отходящих газов

Потери тепла, уносимого пылью, складываются из потерь тепла, уносимого

пылью в виде Fe2O3, извести и агломерата

;

;

;

;

где

- количество Fe2O3,

образовавшейся в результате испарения и последующего окисления Fе,

кг;

- количество Fe2O3,

образовавшейся в результате испарения и последующего окисления Fе,

кг;

Спыли

- теплоемкость пыли, которую принимаем равной теплоемкости шлака при tпыли,

;

;

tпыли - температура

пыли, которую принимаем равной температуре отходящих газов, 1580 оС;

Cпыли=0,175+0,00006×(1580+273)=0,286

Тогда

ккал.

ккал.

Потерями

тепла, уносимого известью, пренебрегли, так как они невелики из-за

кратковременного нахождения указанного материала в полости конвертера. Кроме

того, его нагрев происходит преимущественно за счет тепла отходящих газов,

которое уже учтено выше

388ккал

388ккал

2.2.6 Тепло диссоциации извести и плавикового шпата

При диссоциации извести СаСО3 шихтовых материалов по реакции

CaCO3®СаО+СО2-42300  ;

;

поглощение

тепла равно  ккал,

ккал,

где

0,4749- количество СО2, выделившегося, соответственно из извести кг;

-

молекулярный вес СО2, кг;

-

тепловой эффект диссоциации CaCO3 .

.

2.2.7 Тепло диссоциации окислов железа, внесенных шихтой и футеровкой

При диссоциации Fe2O3 по реакции

Fe2O3®2Fe+1,5O2-1230

где

SFe2O3

=0,3726- всего внесено Fe2O3 шихтовыми материалами, кг

При

диссоциации FeO по реакции

FeO®Fe+0,502-895

поглощение

тепла

ккал,

ккал,

где

SFeO=0,111

- всего внесено FeO шихтовыми материалами, кг.

Всего

поглощается тепла при диссоциации окислов железа

459+99 =

558 ккал

459+99 =

558 ккал

2.2.8 Тепло, уносимое корольками

Тепло, уносимое корольками металла, запутавшимися в шлаке

Q8=Mкор×Cкор×tкор ,

Температуру

корольков принимаем равной температуре шлака, т.е. 1750°С. Теплоемкость корольков

принимаем равной теплоемкости жидкой стали, т.е. 0,200

Q8=0,300×0,200×1750=105 ккал.

2.2.9 Общий расход тепла

Общий расход тепла составит:

Qрасх=32975+8583+5749+316+388+457+558+105=49131

ккал.

2.2.10 Избыток тепла

Избыток тепла без учета потерь тепла конвертером составит разница между

общим приходом тепла за плавку и общим расходом тепла:

Qизб=50207-49131

=1076 ккал.

Этот избыток тепла частично расходуется на покрытие теплопотерь

конвертера (через поверхность стенок и полость горловины) и охлаждение

кислородной фурмы. Теплопотери определяются в зависимости от размеров

конвертера, длительности перерывов между плавками, продолжительности плавки,

возраста футеровки и т.д. Они могут быть рассчитаны лишь после определения

основных размеров конвертера, фурмы и продолжительности отдельных операций

конвертерной плавки. Обычно потери тепла конвертером ориентировочно можно

принимать в пределах 2-4% от прихода тепла. В расчете принято 2,14%, тогда

Qпот=50207×0,0214=1076 ккал.

Недостаток тепла составит:

DQ=1076-1076=0 ккал.

Тепловой баланс плавки на 100 кг металлической шихты приведен в таблице

21.

Таблица 21 - Тепловой баланс плавки

|

Приход тепла

|

Ккал

|

%

|

Расход тепла

|

Ккал

|

%

|

|

Физическое тепло чугуна

|

24742

|

49,28

|

Физическое тепло жидкой

стали

|

32975

|

65,68

|

|

Тепло окисления [C]®{CO} м.з

|

6547

|

13,04

|

Физическое тепло шлака

|

8583

|

17,1

|

|

[C]®{CO} угля

|

743

|

1,48

|

|

|

|

|

Тепло окисления [C]®{CO2} м.з

|

2371

|

4,72

|

Физическое тепло отходящих

газов

|

5749

|

11,45

|

|

[C]®{CO2} угля

|

3632

|

7,23

|

|

|

|

|

Тепло окисления [Si]®(SiO2 )

|

5231

|

10,42

|

Тепло, уносимое выбросами

|

316

|

0,63

|

|

Тепло окисления [Mn]®(MnO)

|

1047

|

2,09

|

Тепло, уносимое пылью

|

388

|

0,77

|

|

Тепло окисления [P]®(P2O5)

|

608

|

1,21

|

Тепло разложения извести и

плавикового шпата

|

457

|

0,91

|

|

Тепло окисления [Fe]®(FeO)

|

1668

|

3,32

|

Тепло диссоциации окислов

железа

|

558

|

1,11

|

|

Тепло окисления [Fe]®(Fe2O3)

|

513

|

1,02

|

Тепло, уносимое корольками

металла

|

105

|

0,21

|

|

Тепло окисления [Fe]®(Fe2O3)пыль

|

1056

|

2,11

|

Потери тепла конвертером

|

1076

|

2,14

|

|

Теплота шлакообразования

|

1851

|

3,69

|

Недостаток тепла

|

0

|

0

|

|

Тепло миксерного шлака

|

198

|

0,39

|

|

|

|

|

Итого

|

50207

|

100

|

Итого

|

50207

|

100

|

3. Разработка технологии конвертерной

плавки

Для разработки технологии конвертерной плавки

необходимо произвести пересчет расходных коэффициентов, полученных в пункте 1,

на садку конвертера. Для данного расчета производится пересчет на садку

конвертера 350 т.

Таблица 22 - Пересчет расходных коэффициентов

материального баланса

|

Поступило

|

т

|

Получено

|

т

|

|

Жидкий чугун

|

273

|

Жидкая сталь

|

332,1178

|

|

Стальной скрап

|

77

|

Шлак

|

52,8248

|

|

Марганец

|

4,046

|

Газы

|

42,1971

|

|

Известь

|

31,5265

|

Пыль в виде Fe2O3

|

2,9998

|

|

Уголь

|

4,956

|

Пыль за счет выдуваемой

извести и марганца

|

1,7885

|

|

Технический кислород

|

30,9397

|

Корольки в шлаке

|

1,05

|

|

Размыв футеровки

|

0,525

|

Выбросы и выносы

|

3,5

|

|

Миксерный шлак

|

1,75

|

Не усвоенный уголь

|

1,3877

|

|