Методы исследования деформационного старения

Министерство

образования и науки РФ

Федеральное

государственное бюджетное образовательное учреждение высшего профессионального

образования

КОНТРОЛЬНО-КУРСОВАЯ

РАБОТА

по

дисциплине:

Исследование

новых материалов и технологий

на

тему:

Методы

исследования деформационного старения

Тула

2013

Содержание:

Введение

Метод

измерения электросопротивления

Метод

электронной микроскопии

Метод

внутреннего трения

Метод

механических испытаний

Заключение

Список

литературы

Введение

Под старением понимают изменение свойств стали,

протекающие во времени без заметного изменения микроструктуры. Эти процессы

происходят главным образом в низкоуглеродистых сталях. При старении за счет

скопления атомов углерода (азота) на дислокациях (атмосферы Котрелла) или

выделения избыточных фаз (карбидов, нитридов) повышается прочность, порог

хладноломкости и снижается сопротивление хрупкому разрушению.

Деформационное (механическое) старение. Этот

процесс протекает после пластической деформации, если она происходит при температуре

ниже температуры рекристаллизации, и особенно при 200 .

Деформационное старение развивается в течение 15-16 суток при 200

.

Деформационное старение развивается в течение 15-16 суток при 200 и в течение нескольких минут при 200-350

и в течение нескольких минут при 200-350 .

.

При деформационном старении основное упрочнение

вероятно связано с образованием атмосфер Котрелла из атомов углерода или азота

вокруг скопления дислокаций, что затрудняет их движение. При нагреве

деформированной стали возможно образование частиц карбидов и нитридов. В сталях

возможно термодеформационное старение. Старение отрицательно сказывается на

эксплуатационные и технологические свойства многих сталей. Оно может протекать

в строительных и мостовых сталях, подвергаемых пластической деформации при

гибке, монтаже и сварке, и, усиливаясь охрупчиванием при низких температурах,

явиться причиной разрушения конструкций. Развитие деформационного старения

резко ухудшает штампуемость листовой стали, поэтому многие углеродистые стали

подвергают обязательным испытаниям на склонность их деформационному старению.

Склонность стали к старению снижается при модифицировании ее алюминием, титаном

или ванадием [1,6].

Если сплав подвергается деформационному старению,

связанному с образованием атмосфер примесных атомов вокруг дислокаций, то

удельное сопротивление увеличивается с ростом концентрационной неоднородности в

сплаве.

В случае, когда старение связано с распадом

пересыщенного твердого раствора, следует иметь в виду возможность двух

механизмов старения: первый, когда распад твердого раствора происходит в

результате образования зародышей метастабильной или стабильной избыточной фазы

и второй когда распад протекает через стадию образования зон Гинье-Престона.

Исследование старения можно проводить как путем

измерения сопротивления при непрерывном нагреве образца, закаленного из

однофазной области, так и путем измерения сопротивления непосредственно при

температуре старения. Наконец, часто измеряют электросопротивление при 20 ℃

образцов, подвергнутых старению при разных температурах и затем быстро

охлажденных.

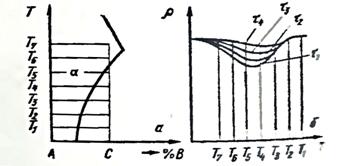

На рисунке 1 представлена схема, описывающая

часть диаграммы состояния, включающей исследуемый сплав С (а), и ход кривой

зависимости электросопротивления образцов, закаленных с различных температур

после выдержки τ при каждой

температуре (б).

Рисунок 1. Изменение электросопротивления в

процессе старения

Уменьшение сопротивления соответствует выделению

стабильной избыточной фазы β. Кривые

обозначенные  соответствуют

изменению электросопротивления при различных временах выдержки перед закалкой,

причем

соответствуют

изменению электросопротивления при различных временах выдержки перед закалкой,

причем

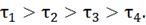

Если распад пересыщенного твердого раствора

происходит через стадию образования зон Гинье-Престона, то зависимости

электросопротивления от температуры будет более сложной. Обычно при образовании

зон Гинье-Престона электросопротивление снижается (стадия 1, рисунок 2), а

далее при повышении температуры вновь возрастает вследствие растворения зон

(стадия 2, рисунок 2), а затем наблюдается новое снижение за счет образованию

избыточной фазы (стадия 3, рисунок 2) и, наконец, снова возрастание уже в

результате растворения этой фазы (стадия 4, рисунок 2) [2].

Рисунок 2. Изменение электросопротивления при

нагреве закаленного сплава Al-38Ag

[2]

Метод электронной микроскопии

Одним из методов, применяемых для изучения

деформационною старения, является электронная микроскопия (ЭМ). Она дает

представления о дислокационной структуре металлов и ее эволюции на различных

стадиях разрушения. Многочисленные ЭМ исследования поведения дислокаций в

материалах, испытывающих различные механические воздействия, позволили

разработать общие приемы идентификации процессов, происходящих в материале,

работающем под нагрузкой, через характеристические признаки дислокационной

структуры. Так процессы старения металлов определяют по закреплению дислокаций

примесями внедрения, азотом и углеродом (I стадия старения), кластерами этих

примесей и предвыделениями второй фазы (II стадия), выделениями (III стадия).

сталь старение деформационный микроскопия

ЭМ исследования состояния стали в конструкции,

длительно работающей при воздействии механических сил заключаются в выявлении:

закрепления дислокаций и как следствие -

ограничений их подвижности, которые рассматриваются как характеристические

признаки деформационного старения:

областей локальных деформаций, содержащих полосы

скольжения, микропоры и микротрещины (характеристические признаки развития

пластической деформации и начальной стадии разрушения).

ЭМ исследования проводят на просвечивающем

электронном микроскопе с ускоряющим напряжением 100 кВ. Для просмотра в

электронном микроскопе изготавливали диски из исследуемого металла диаметром 3

мм и толщиной 0,01 мм. Утонение дисков выполнялось наиболее распространенным и

универсальным электролитическим способом путем анодного растворения. Держатели,

применяемые для утонения образцов, сконструированы с таким расчетом. Чтобы края

образца были защищены от растворения (метод "окна Боллмана"). Образец

полируется до тех пор, пока в центре не появится отверстие и образуется ободок,

который не только обеспечивает необходимую жесткость, но и служит хорошим

теплопоглотителем. Прозрачная для электронов зона образца образует вокруг

отверстия кольцо шириной до десятка микронов, а жесткий ободок не позволяет

диску деформироваться в момент его монтажа в объектодержателе электронного

микроскопа.

Таким образом, методы электронной микроскопии

позволяют дополнить сведения, получаемые с помощью стандартных оптических

методов, более подробно изучить характерные особенности тонкой структуры

металла длительно эксплуатируемых объектов, необходимые для оценки “фазы"

старения металла. Ценность ЭМ исследований заключается в возможности

отслеживать механизмы пластической деформации на самой ранней стадии развития и

выявлять элементы структуры, являющиеся источником предразрушения. Результаты

исследований могут быть полезны в качестве одного из прогнозных критериев при

определении остаточного ресурса по структурному состоянию металла [4].

Метод внутреннего трения

Экспериментально установлено, что деформационное

старение железа наблюдается только при наличии в твердом растворе атомов

углерода и азота в определенной концентрации. Снижение содержания углерода и

азота ниже 10-3% приводит к устранению этого явления. В ходе

деформационного старения происходит уменьшение концентрации углерода и азота в

твердом растворе в «свободном» состоянии о чем можно судить по уменьшению

высоты максимума внутреннего трения при 40°. Вместе с тем на ранних

стадиях старения не удается обнаружить выделения. На основании этого было

сделано заключение, что деформационное старение состоит в закреплении свежих

дислокаций, образовавшихся в результате предварительной пластической

деформации, атомами углерода и азота, содержащимися в твердом растворе.

Для более глубокого исследования явления

деформационного старения необходимо применение методов, позволяющих изучать

взаимодействие дислокаций с атомами внедрения. В работе для исследования

процесса деформационного старения применен метод изучения амплитудной

зависимости внутреннего трения. Амплитудно-зависимое внутреннее трение

описывается следующим уравнением:

где  -

амплитуда деформации;

-

амплитуда деформации;  и

и  -

константы для данного материала.

-

константы для данного материала.

В соответствии с уравнением (1) зависимость  от

от

должна

выражаться прямой, тангенс угла наклона которой равен С2.

должна

выражаться прямой, тангенс угла наклона которой равен С2.

При исследовании амплитудной зависимости

внутреннего трения железа, содержащего 0,042% С и 0,005% N2,

было установлено, что величина С2, характеризует степень закрепления

дислокаций атомами внедрения.

Деформационное старение железа

вызывается взаимодействием дислокаций с атомами углерода и азота. Измерение

характеристик внутреннего трения главным образом характеристик его амплитудной

зависимости, указывает на закрепление дислокаций атомами С и N2,

образующими по мере увеличения продолжительности старения «облака», сегрегации

и, наконец, выделения. Это вытекает из анализа изменений в ходе старения высоты

максимума внутреннего трения при 40° С, указывающего на концентрацию

«свободных», т. е. не связанных с дислокациями, атомов С и N2

критической амплитуды отрыва (εкр),

характеризующей степень закрепления дислокаций этими примесями; величины С2,

пропорциональной концентрации атомов углерод и азота на дислокациях и поэтому

также характеризующей степень закрепления дислокаций.

Концентрация N2

и С в твердом растворе в α-Fe

становится весьма малой при введении, например, титана или в результате отжига

в водороде. Об этом свидетельствует исчезновение пика при 40°С на кривой

температурной зависимости внутреннего трения.

В результате этого устраняется явление

деформационного старения, не появляется площадка текучести, не растет значение

предела текучести. С другой стороны, выдержка при 60°С в течение нескольких

часов не вызывает изменений критической амплитуды отрыва и концентрации атомов

С и N2

на дислокациях [5].

Метод механических испытаний

Сравнительно слабая холодная пластическая

деформация, сама по себе не очень сильно меняющая свойства материала,

существенно ускоряет процессы размежевания компонентов твёрдого раствора,

которые приводят к образованию сегрегатов (а затем выделений) возле дислокаций.

Этот суммарный эффект деформации и старения ("деформационное

старение") резко ухудшает вязкость и пластичность сплавов, что особенно

нежелательно для материалов, подвергаемых глубокой штамповке. Специальным

легированием и термической обработкой можно существенно снизить вредные эффекты

старения.

Имеется большое число сплавов, для которых

старение проводится как специальная операция термической обработки и

обеспечивает получение комплекса важных механических или физических свойств.

Старение, или "дисперсионное твердение", - основной способ

упрочняющей термической обработки сплавов на основе Al, Mg, Cu, Ni. Кроме

высокой прочности, стареющие сплавы могут приобретать и другие ценные свойства,

например высокую коэрцитивную силу.

Механические испытания обычно проводят для

выяснения поведения материала в определенном напряженном состоянии. Такие

испытания дают важную информацию о прочности и пластичности металла. В

дополнение к стандартным видам испытаний может применяться специально

разработанное оборудование, воспроизводящее те или иные специфические условия

эксплуатации изделия. Механические испытания могут проводиться в условиях либо

постепенного приложения напряжений (статической нагрузки), либо ударного

нагружения (динамической нагрузки).

Испытания на растяжение один из самых

распространенных видов механических испытаний. Тщательно подготовленный образец

помещают в захваты мощной машины, которая прикладывает к нему растягивающие

усилия. Регистрируется удлинение, соответствующее каждому значению

растягивающего напряжения. По этим данным может быть построена диаграмма

напряжение - деформация. При малых напряжениях заданное увеличение напряжения

вызывает лишь небольшое увеличение деформации, соответствующее упругому

поведению металла. Наклон линии напряжение - деформация служит мерой модуля

упругости, пока не будет достигнут предел упругости. Выше предела упругости

начинается пластическое течение металла; удлинение быстро увеличивается до

разрушения материала. Предел прочности при растяжении - это максимальное

напряжение, которое металл выдерживает в ходе испытания.

При статическом растяжении, как

правило, определяются следующие характеристики материала:

· Характеристики прочности:

· предел пропорциональности

<http://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D0%BF%D0%BE%D1%80%D1%86%D0%B8%D0%BE%D0%BD%D0%B0%D0%BB%D1%8C%D0%BD%D0%BE%D1%81%D1%82%D0%B8>,

· предел текучести

<http://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D1%82%D0%B5%D0%BA%D1%83%D1%87%D0%B5%D1%81%D1%82%D0%B8>,

· предел прочности

<http://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8>

(временное сопротивление разрушению),

· истинное сопротивление разрыву

<http://ru.wikipedia.org/w/index.php?title=%D0%98%D1%81%D1%82%D0%B8%D0%BD%D0%BD%D0%BE%D0%B5_%D1%81%D0%BE%D0%BF%D1%80%D0%BE%D1%82%D0%B8%D0%B2%D0%BB%D0%B5%D0%BD%D0%B8%D0%B5_%D1%80%D0%B0%D0%B7%D1%80%D1%8B%D0%B2%D1%83&action=edit&redlink=1>.

· Характеристики пластичности:

· относительное остаточное удлинение

<http://ru.wikipedia.org/w/index.php?title=%D0%9E%D1%82%D0%BD%D0%BE%D1%81%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D0%BD%D0%BE%D0%B5_%D0%BE%D1%81%D1%82%D0%B0%D1%82%D0%BE%D1%87%D0%BD%D0%BE%D0%B5_%D1%83%D0%B4%D0%BB%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B5&action=edit&redlink=1>,

· относительное остаточное сужение

<http://ru.wikipedia.org/w/index.php?title=%D0%9E%D1%82%D0%BD%D0%BE%D1%81%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D0%BD%D0%BE%D0%B5_%D0%BE%D1%81%D1%82%D0%B0%D1%82%D0%BE%D1%87%D0%BD%D0%BE%D0%B5_%D1%81%D1%83%D0%B6%D0%B5%D0%BD%D0%B8%D0%B5&action=edit&redlink=1>.

· модуль упругости (модуль Юнга

<http://ru.wikipedia.org/wiki/%D0%9C%D0%BE%D0%B4%D1%83%D0%BB%D1%8C_%D0%AE%D0%BD%D0%B3%D0%B0>).

· Прочие характеристики:

· коэффициент механической анизотропии

<http://ru.wikipedia.org/wiki/%D0%90%D0%BD%D0%B8%D0%B7%D0%BE%D1%82%D1%80%D0%BE%D0%BF%D0%B8%D1%8F>

· коэффициент (модуль) упрочнения [3].

Заключение

Деформационное старение состоит в закреплении

свежих дислокаций, образовавшихся в результате предварительной пластической

деформации, атомами углерода и азота, содержащимися в твердом растворе.

Склонность железа к деформационному старению

уменьшается при добавлении элементов, связывающих углерод и азот в прочные

карбиды и нитриды и уменьшающих их концентрацию в твердом растворе. Другим

способом устранения деформационного старения в железе является уменьшена

концентрации углерода и азота в твердом растворе путем отжига железа в

водороде. Для уменьшения склонности железа к деформационному старению вводятся

добавки Ti, Al, В, V.

Основные структурные изменения при старении

сводятся к разным этапам распада пересыщенного твердого раствора, полученного в

результате закалки сплава. Так как распад пересыщенного раствора является

диффузионным процессом, то степень распада, тип выделений из раствора, их

дисперсность, форма и другие структурные характеристики зависят от температуры

и продолжительности старения и, конечно, от природы сплава, его химического

состава по основным компонентам. Кроме того, на структуру состаренного сплава

влияют примеси, температура нагрева и скорость охлаждения при закалке, пластическая

деформация после закалки (перед старением), продолжительность вылеживания

закаленного сплава при комнатной температуре перед искусственным старением и

многие другие факторы. Зависимость структуры состаренного сплава от большого

числа факторов и многостадийность процесса распада пересыщенного твердого

раствора в сочетании с высокой дисперсностью выделений, особенно на начальных

этапах распада, весьма осложняют изучение структурных изменении при старении.

Основные методы изучения строения состаренных сплавов - электронная микроскопия

и рентгеноструктурный анализ, измерение изменений механических и физических

свойств [1,6].

Список литературы

1. Бабич

В.К., Гуль Ю.П., Долженков И.Е. Деформационное старение стали.- М.:

Металлургия, 1972. -320 с.

2. Берштейн

М.Л., Рахштад А.Г. Металловедение и термическая обработка стали.- М.:

Металлургия, 1983. -352 с.

. Жуковец

И.И. Механические испытания металлов: Учеб. для сред. ПТУ. - 2-е изд., перераб.

и доп. - М.: Высш.шк., 1986. - 199 с.

. Кузьбожев

А.С., Агиней Р.В., Смирнов О.В. Применение электронной микроскопии в

исследованиях деформационного старения материала трубопроводов//Заводская

лаборатория. Диагностика материала. - 2007. - №10. - т. 73. - с. 37-41.

. Саррак

В.И., Суворова С.О., Энтин Р.И. Исследование деформационного старения железа

методом внутреннего трения//Металлургия и горное дело. - 1964. - №4. -

с.127-130.

. Тяпкин

Ю.Д., Гаврилова А.В.. Старение сплавов, в сборнике: Итоги науки и техники.

Серия Металловедение и термическая обработка металлов, т. 8. - М.: 1974.