Сталі і чавуни, їх класифікація, маркування, застосування

Реферат

Сталі, їх

класифікація, маркування, застосування

Сталі класифікують

за хімічним складом, призначенням, якістю, степенем розкисленості, структурою

тощо.

За хімічним складом сталі розділяють

на вуглецеві та леговані. Сталь, властивості якої залежать в основному від

вуглецю, називають вуглецевою. Вуглецеві сталі за вмістом вуглецю розділяють на

низько-вуглецеві (до 0,25 % С), середньовуглецеві (0,25 - 0,6 % С) і вуглецеві

(більше 0,6 % С).

Легованою називають

сталь, до складу якої входять спеціально введені елементи для придання їй

необхідних властивостей.

По кількості

введених легуючих компонентів леговані сталі розділяють на три групи:

низьколеговані (в сумі до 2,5 %), середньолеговані (від 2,5 до 10 %) і

високолеговані (більше 10 %). Сталі розрізняються також у залежності від

уведених елементів. Наприклад: хромисті, марганцеві, хромонікелеві і т.д.

Сталі за

призначенням діляться на конструкційні, інструментальні та спеціального

призначення з особливими властивостями.

Конструкційні сталі

призначені для виготовлення деталей машин, приладів та елементів будівельних

конструкцій. Із конструкційних сталей можна виділити цементуємі, покращуємі,

автоматні, високоміцні, ресорно-пружинні та інші.

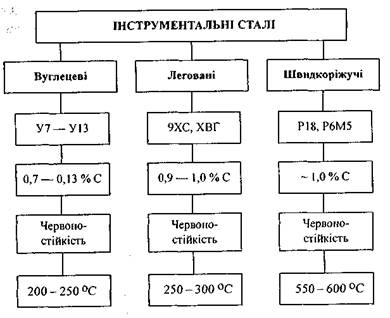

Інструментальні

сталі розділяють на сталі для виготовлення ріжучого й вимірювального

інструменту, штампів холодного й гарячого деформування.

Сталі спеціального

призначення - нержавіючі, жаростійкі, зносостійкі тощо.

За якістю сталі

розділяють на звичайної якості і якісні. Під якістю розуміється сукупність

властивостей, які визначаються металургійним процесом її виробництва.

Однорідність хімічного складу, будови та властивостей сталі залежить від вмісту

шкідливих домішок. Основними показниками для розділення сталей за якістю є

норми вмісту шкідливих домішок (сірки, фосфору). Сталі звичайної якості мають

до 0,06 % сірки та 0,07 % фосфору, якісні - до 0,035 % сірки та 0,035 %

фосфору.

За степенем розкисленості сталі

розділяють на спокійні, напівспокійні та киплячі. Степінь розкисленості

визначається величиною видалення кисню після виплавлення сталі. Спокійні сталі

розкислені трьома розкислювачами - марганцем, кремнієм та алюмінієм.

Напівспокійні сталі розкисляються марганцем та кремнієм. Киплячі - тільки

марганцем.

Сталі за структурою

класифікують на доевтектоїдні, евтектоїдні та заевтектоїдні.

Вуглецеві сталі

розподіляються на три основні групи: сталі звичайної якості, якісні та

спеціального призначення. Сталі вуглецеві звичайної якості дуже поширені.

Споживачам поставляються у вигляді прокату в нормалізованому стані.

Вуглецеві сталі

звичайної якості маркуються буквами та цифрами. Сталь позначається скороченням

Ст., а її міцність цифрами від 0 до 6. Із збільшенням цифри зростає міцність.

Значення міцності встановлюють за таблицями.

Перед позначенням

Ст. вказується за якими показниками постачається сталь. Буква А означає, що

сталь поставляється за механічними властивостями, Б - за хімічним складом, В -

за механічними властивостями і за хімічним складом. Оскільки частіше всього

сталі звичайної якості поставляються за механічними властивостями, то буква А у

маркуванні не ставиться.

Перед буквами, що

означають поставку, ставлять букви, що означають спосіб виробництва сталі: М -

мартенівський, К - конвертерний, Е - в електропечах. Якщо поряд з буквами

поставки відсутні букви, якими позначають спосіб виробництва, то це означає, що

для даної сталі спосіб виробництва не має значення. Після цифр, які показують

групу міцності, позначають степінь розкисленості сталі: сп - спокійна, не -

напівспокійна, кп - кипляча. Оскільки більшість сталей випускають розкисленими,

то в маркуванні сп не ставиться. Наприклад, МБСтЗ.

Якісні сталі маркуються двозначним

числом, яке показує вміст вуглецю в сотих долях відсотка. У випадках, коли в

тексті не йдеться про сталь, наприклад, на кресленнях, перед числом пишеться

повністю слово «Сталь» - Сталь 40. Буква Г у марках сталей показує, що в даній

сталі підвищена кількість марганцю (до 1%). Якісні сталі поставляють з

гарантованими механічними властивостями та хімічним складом (табл. 2).

Таблиця 1. Склад сталей загального

призначення групи Б,%

|

Марка сталі

|

Вміст, %

|

Марка сталі

|

Вміст, %

|

|

С

|

Mn

|

|

С

|

Mn

|

|

Ст0 Ст1 Ст2 Ст3

|

< 0,23 0,06 -

0,12 0,09 - 0,15 0,14 - 0,22

|

- 0,25 - 0,50 0,25 - 0,50 0,30 - 0,65

|

Ст4 Ст5 Ст3

|

0,18 - 0,27 0,28 - 0,37 0,38 - 0,49

|

0,40 - 0,70 0,50 - 0,80 0,50 - 0,80

|

Сталі спеціального

призначення маркуються в залежності від типу. Автоматні сталі маркуються буквою

А і цифрами, які показують вміст вуглецю в сотих долях відсотків. Наприклад:

А12, А20, А30, А40Г.

Сталі листові

котельні маркують так: 12К, 15К, 16К, 18К, 20К, 22К. Вміст вуглецю в них від

0,08 до 0,28 %. Ці сталі поставляють у вигляді листів і поковок,

нормалізованими та відпущеними.

Таблиця 2. Деякі механічні

властивості якісних сталей

|

Марка сталі

|

Межа стійкості при розтягу σв,

МПА

|

Відносне видовження δ,

%

|

Твердість, НВ

|

Призначення

|

|

15 20

|

380 420

|

27 25

|

149 163

|

Мало навантажувані деталі: шестерні, осі,

ролики та ін.

|

|

25 35

|

460 540

|

23 20

|

170 207

|

Середньо навантажувані деталі: шестерні, вали,

осі.

|

|

40 45

|

580 610

|

19 16

|

217 229

|

Середньо навантажувані деталі: шатуни, вали,

шестерні, пальці.

|

|

50 55

|

640 660

|

14 13

|

241 255

|

Високо навантажувані деталі: шестерні, муфти,

пружини ін.

|

|

65 75 85 60Г

|

710 730 1150 710

|

10 9 6 11

|

255 285 302 269

|

Пружини, ресори, ексцентрики й інші деталі,

які працюють в умовах тертя

|

Для поліпшення

вуглецевих конструкційних сталей їх легують, тобто в розплавлену сталь вносять

легуючі елементи (нікель, хром, вольфрам, марганець тощо). Кожний з внесених

елементів по своєму впливає на властивості сталі.

Хром поліпшує

механічні властивості конструкційних сталей, підвищує її корозостійкість. Його

вводять у сталь у кількості до 2 %.

Нікель -

найбільш цінний легуючий елемент. Його вводять у сталь у кількості від 1 до 5

%. Нікель помітно підвищує межу текучості сталі, але робить її чутливою до

перегріву. У зв'язку з цим для подрібнення зерна одночасно з нікелем у сталь

вводять карбідоутворюючі елементи.

Марганець вводять

у сталь до 1,5 %. Він розподіляється між феритом і цементитом.

Молібден і

вольфрам є карбідоутворюючими елементами, які в більшості розчиняються в

цементиті. Молібден у кількості 0,2 - 0,4 % і вольфрам у кількості 0,8 - 1,2 %

у комплексно легованих сталях сприяють подрібненню зерен, збільшують

гартуємість і покращують інші властивості сталі.

Ванадій і

титан - дуже карбідоутворюючі елементи, які вводять у невеликій

кількості (до 0,3 і 0,1 %) у сталі, які мають хром, марганець та нікель, для

подрібнення зерна. Перевищення вмісту ванадію, титану, молібдену і вольфраму в

конструкційних сталях недопустиме, так як утворюються важкорозчинні карбіди.

Надлишкові карбіди розташовуються по межах зерен, що приводить до крихкого

руйнування та зниження гартуємості сталі.

Кожний елемент, який вноситься в

сталь, у маркуванні вказується буквою: Н - нікель, X

- хром, М - молібден, І марганець, Д - мідь, Р - бор, Б - ніобій, С - кремній,

Н вольфрам, Т - титан, Ф - ванадій,-JQ^--

алюміній. Перші цифри в марці показують середній bmjct

вуглецю в СОТИХ долях відсотка. Цифри, які йдуть після букви, показують

приблизний вміст даного легуючого елемента. Наприклад, сталь ЗОХГС має склад:

0,28 - 0,35 вуглецю, 0,8 - 1,1 % хрому, 0,9 - 1,2 % марганцю, 0,8 - 1,2 %

кремнію.

Для нестандартних

сталей можуть бути інші позначення.

Сталі, які

набувають в результаті термообробки високої твердості, міцності, зносостійкості

та застосовуються для виготовлення різного інструменту, називаються

інструментальними, їх можна розподілити на три групи: сталі для вимірювальних

інструментів, сталі для ріжучих інструментів і штампові сталі.

Основними вимогами

до вимірювальних інструментів є необхідність збереження своєї форми та розмірів

протягом тривалого часу. Тому їх треба виготовляти із сталей, які мають високу

твердість, зносостійкість, корозостійкість, не змінюють з часом розміри, мають

малий коефіцієнт лінійного розширення. До них можна віднести такі сталі: У8 -

У12, X, Х9,

ХГ, ХІ2Ф1, цементуємі (сталь 15, сталь 20) і азотуємі (38ХМЮА).

Основною вимогою до

сталей, з яких виготовляють ріжучий інструмент є збереження ріжучої кромки

протягом тривалого часу роботи. Під час роботи ріжуча кромка інструменту

тупиться, зношується. Особливо це характерно при обробці твердих металів із

великими швидкостями, подачами та глибинами різання. Механічна енергія різання

перетворюється в теплоту. Ріжуча кромка нагрівається до високої температури

(більше 1000 °С). Для такого інструменту головна вимога - теплостійкість

(червоностійкість).

Необхідні властивості сталі, яка

призначена для ріжучого інструменту, забезпечуються не тільки кількістю в ній

вуглецю, а й інших легуючих компонентів та домішок. Вуглець і легуючі компоненти

сприяють пониженню або підвищенню гартуємості сталі. Якщо в сталі присутній

вуглець у межах 0,7 - 1,2 %, то така сталь має понижену гартуємість. При

гартуванні серцевина інструменту залишається незагартова-ною. При введенні в

сталь легуючих елементів (хрому, вольфраму, кремнію) у межах 1 - 3 % вона стає

підвищеної гартуємості, тобто гартування відбувається по всьому перерізу

інструменту.

Інструментальні

сталі, з яких виготовляють ріжучий інструмент, розподіляють на три групи:

Вуглецеві інструментальні сталі

випускають таких марок: У7, У8, У8Г, У9, У10, У11, У12, У12А і У13. Цифри

показують на вміст у десятих долях відсотка вуглецю. Буква У показує, що ця

сталь відноситься до вуглецевої. Буква Г після цифри означає, що сталь має

підвищену кількість марганцю. Якщо сталь високої якості, то після цифри

ставиться буква А. Підвищення якості цієї сталі здійснюється шляхом її

ваку-умації та обробки синтетичним шлаком.

Недоліком

вуглецевих інструментальних сталей є їх низька червоностійкість. При нагріванні

в процесі роботи до температури вище 200 °С інструмент втрачає ріжучі

властивості. Тому вуглецеві інструментальні сталі в основному використовують

для виготовлення ручного слюсарного інструменту (табл.3)

Таблиця 3. Деякі властивості

вуглецевих інструментальних сталей, які використовуються для виготовлення

ручного слюсарного інструменту

|

Сталь

|

Температура відпуску, оС

|

Твердість робочої частини, HRC

|

Інструменти

|

|

У10 - У12 У10 - У12 У7 У8 - У10 У10

|

180 - 200 160 - 180 280 - 300 200 - 220 220 -

240

|

60 - 62 62 - 64 56 - 85 60 - 62 59 - 61

|

мітчики розвертай зубила матриці для холодної

штамповки плашки

|

Леговані

інструментальні сталі теж мають значну кількість вуглецю - 0,8 - 1,5 %, але,

крім того, в них уводять легуючі елементи для підвищення червоностійкості

(вольфрам, молібден, кобальт, хром), гартуємості (марганець), в'язкості

(нікель), зносостійкості (вольфрам).

У залежності від

сумарної кількості легуючих елементів інструментальні сталі поділяються на

низьколеговані та високолеговані.

Низьколеговані

сталі містять до 2,5 % легуючих елементів. Тому вони мають відносно велику

твердість (62 - 69 HRC),

значну

зносостійкість, але малу теплостійкість (250-300 °С ). У більшості

низьколегованих сталей основним легуючим елементом є хром, який підвищує їх

гартуємість. Якщо в сталь додати кремній, то її червоностійкість стає 250 - 260

°С . Із такої сталі виготовляють свердла, розвертай, фрези, мітчики, плашки.

Поширеною є сталь

ХВГ. Вона легована хромом, вольфрамом і марганцем. Така сталь використовується

для виготовлення великих і довгих протяжок, довгих мітчиків та розверток.

Інструментальні

сталі з підвищеним вмістом легуючих компонентів (5 - 18 %) відрізняються

високою твердістю та зносостійкістю, яка забезпечується наявністю хрому та

ванадію. Хромисті сталі (12 % хрому) при температурі 225 °С зберігають

твердість HRC

60,

хромованадієві - при 270 -300 °С мають HRC

58

- 60. Із таких сталей виготовляють фрези по деревині, ножі, накаточний

інструмент, вирубні штампи тощо.

Високолеговані

інструментальні сталі, основним легуючим елементом яких є вольфрам, називають

швидкоріжучими. Велика швидкість різання (у 2 - 4 рази більша, ніж у

попередніх) забезпечується її високою червоностійкістю (500 - 600 °С ). До

складу швидкоріжучих сталей входить 0,7 - 1 % вуглецю, 6 - 18 % вольфраму, біля

4 % хрому, до 1 % молібдену, до 0,5 % марганцю та кремнію.

Маркується

швидкоріжуча сталь буквою Р (рапід-швид-кий). Цифра, яка стоїть за буквою

показує вміст вольфраму у відсотках. При вмісті в сталі більше 1 % молібдену,

ванадію та кобальту їх вказують у марці відповідними буквами і цифрами (у

відсотках). Наприклад, поширеною є сталь Р6М5. Вона містить 6 % вольфраму і 5 %

молібдену.

Виготовляють із

швидкоріжучих сталей свердла, розточні різці, фрези, які працюють у важких

умовах.

У техніці часто виникає необхідність

у конструкційних матеріалах з особливими властивостями. Наприклад, у

приладобудівництві часто впаюють нагрівники, електроди чи арматурну сітку в

скло. Але ж різний коефіцієнт лінійного розширення металу та скла може привести

до руйнування скла. У такому разі треба мати сплави із заданим або малим

коефіцієнтом лінійного розширення. Так, при виготовленні телевізійних

кінескопів, ламп розжарення та інших вакуумних приладів без таких сплавів не

обійтися.

До таких матеріалів

належать залізонікелеві сплави (інвар), залізохромисті феритні сплави 18ХТФ і

18ХМТФ.

Велика потреба в

техніці виникає в сплавах з особливими фізичними властивостями. До них належать

магнітні сталі і сплави. Вони можуть бути магнітотверді та магнітом'які. З

магнітотвердих сталей і сплавів виготовляють постійні магніти. Вони

характеризуються високими значеннями коерцитивної сили, залишкової індукції та

магнітної енергії.

Для досягнення

необхідних властивостей склад і технологію виробництва магнітотвердих

матеріалів підбирають так, щоб в максимальній мірі зафіксувати нерівноважний

структурний стан феромагнетика з високими внутрішніми напруженостями. Для цього

проводять такі види обробки, як гартування і старіння, модифіціювання та інші,

які викликають викривлення кристалічної решітки, утворення дисперсних фаз та

подрібнення зерен.

Найбільш поширеною

і дешевою для виготовлення невеликих і невідповідальних магнітів є сталі марок

У8 - У10. більш якісними є хромисті та кобальтові сталі.

Для виготовлення

високоякісних магнітів застосовують сплави алні, алністі, альніко (магніко).

Магніти із цих сталей отримують методом точного лиття, поскільки їх обробка

можлива тільки шліфуванням.

Магнітом'які

матеріали характерні тим, що мають малу коерцитивну силу та високу магнітну

проникність. Магнітом'які матеріали розподіляються натри групи: низькочастотні,

високочастотні та матеріали з особливими магнітними властивостями.

Найбільш простим за

складом магнітом'яким матеріалом є чисте залізо. Чим воно чистіше, тим має вищу

магнітну проникність.

Трансформаторна та

дінамна сталі містять біля 0,1 % вуглецю і 0,8 - 4,8 % кремнію.

Якщо необхідно, щоб сплав мав високу

початкову магнітну проникність в слабих магнітних полях, то до його складу вводять

нікель (35 - 85 %) з добавкою 3 - 4 % молібдену. Такі сплави називають

пермалоями.

Чавуни, їх класифікація, маркування,

застосування

Чавун - це

залізовуглецевий сплав, який має вуглецю від 2,14 до 6,67%.

Від сталі чавун

відрізняється як за хімічним складом, так і за будовою.

Таблиця 4. Вміст

деяких хімічних елементів у чавуні та сталі, %

|

Елементи

|

Вміст

|

|

Чавун

|

Сталь

|

|

Вуглець Кремній Марганець Сірка Фосфор

|

2,14 - 6,67 0,5 - 4,5 0,4 - 1,3 до 0,05 0,08 -

0,12

|

0 - 2,14 0,5 - 0,6 0,7 - 0,8 до 0,03 до 0,05

|

Суттєвою

відмінністю чавуну від сталі є те, що в чавунах переважна більшість вуглецю

знаходиться у вигляді графіту (за винятком білого чавуну). У чавунах не

виділяється в графіт до 0,8 % вуглецю. Таким чином, чавун має стальну основу

(доевтектоїдної або евтектоїдної сталі) й графіт.

Наявність графіту в

чавуні визначає його властивості. У залежності від стану вуглецю чавуни

розділяють на білі та сірі. У білих чавунах увесь вуглець знаходиться у

зв'язаному стані у вигляді карбіду. Вони дуже тверді та крихкі, погано

обробляються різанням. Використовуються білі чавуни для виготовлення окремих

деталей та ковкого чавуну.

Білими вони

називаються тому, що на зламі мають білий колір і характерний металічний блиск.

Зовні він схожий на сталь.

У сірих чавунах переважна

більшість вуглецю знаходиться у вигляді графіту. У зв'язаному стані в сірих

чавунах вуглецю знаходиться не більше 0,8 %. Це обумовлене тим, що при

кристалізації розплавленого чавуну створюються сприятливі умови для утворення

графіту. Розплав чавуну має дуже малі частинки різних включень, у тому числі

графіту. На цих частинках починається кристалізація графіту. Робота утворення

зародків графіту може і не більше роботи утворення цементиту, але остання

обставина спонукає вуглець об'єднуватись у графіт навіть після лінії солідус.

Уведення в чавун

різних домішок може привести до виникнення додаткових центрів кристалізації

графіту. Наявність графіту в чавуні зумовлює його колір. Сірий чавун на зламі

має темно-сірий колір.

Залежно від умов

кристалізації графіт може об'єднуватись в області різної форми. Якщо

розплавлений чавун охолоджувати повільно, то графіт розташовується пластинами,

пелюстками (рис. 1, а).

Рис. 1

Такий чавун

називається пластинчастим. Пластини графіту порушують суцільність чавуну,

утворюють своєрідні тріщини. Чим більше графіту і чим він у більших пластах

залягає, тим нижчі механічні характеристики чавуну. Знижується майже до нуля

пластичність та міцність на розрив. Якщо подробити графіт у чавуні, він стає

більш міцним. Твердість і міцність на стискування такого чавуну визначається

стальною основою. За структурою металічної основи чавуни розділяються на

феритні, феритно-перлітні та перлітні. Тип стальної основи визначає міцність

сірого чавуну. Найбільш міцними є перлітні чавуни. Із них виготовляють станини

потужних верстатів, гільзи двигунів внутрішнього згорання, поршні, кільця,

блоки двигунів тощо. Феритні та феритно-перлітні чавуни використовують для

виготовлення невідповідальних деталей - фундаментних плит, корпусів редукторів

та насосів, ступиць тощо.

Для поліпшення механічних

властивостей чавуну графіт треба закруглити, найкраще об'єднати у формі кульок.

Такий чавун називають високоміцним (рис.25, б). Щоб об'єднати графіт у кульки в

чавун добавляють марганець. Одночасно з ним, або дещо пізніше, в рідкий чавун

уводять феросіліцій. Кулькоподібний графіт менше послаблює металічну основу,

ніж пластинчатий. Як і сірі пластинчаті, високоміцні чавуни можуть мати

феритну, феритно-перлітну і перлітну основи.

Механічні

властивості високоміцного чавуну дозволяють застосовувати його для виготовлення

деталей машин, які працюють у важких умовах, замість стальних. Із них

виготовляють деталі прокатних станів, ковальсько-пресового обладнання, парових

турбін, тракторів, автомобілів. Так, наприклад, колінчатий вал легкового

автомобіля «Волга» виготовляється з високоміцного чавуну з певними легуючими

компонентами (3,4 - 3,6 % С; 1,8 - 2,2 % Si;

0,96

- 1,2 % Мп; 0,16 - 0,30 % Cr;

S <

0,01 %; Р < 0,06 %; 0,01 - 0,03 % Mg).

Низький вміст сірки

й фосфору та невеликий вміст інших хімічних елементів забезпечується тим, що

такий чавун виплавляють не у вагранках, а в електричних печах. Після термічної

обробки механічні властивості чавуну отримуються дуже високими.

Проміжним станом графіту

між пластами та кульками може бути графіт у вигляді пластівців. Такий чавун

називають ковкий (рис. 25, в). Цю назву він має не тому, що його можна кувати,

а тому, що він пластичніший, ніж пластинчатий. Ковкий чавун отримують з білого

чавуну з перлітно-цементитною структурою.

У залежності від

структури металічної основи розділяють ковкий феритний чавун і ковкий перлітний

чавун. Феритні ковкі чавуни отримують з білих чавунів, які виплавлені

дуплікс-процесом і вміщують 2,4 - 2,8 % вуглецю; 0,8 - 1,4 % кремнію; 0,4 - 0,3

% марганцю. Для захисту від окислення при відпалу відливки із білого чавуну

укладують в спеціальні металічні ящики та засипають піском, стальними стружками

або шамотом. Відпал білого чавуну полягає в повільному нагріві (20 - 25 годин) до

температури 950 - 1000°С і тривалій витримці (10 - 15 годин) при цій

температурі. У процесі витримки відбувається перша стадія графітизації, яка

полягає в розпаді евтектичного і надлишкового вторинного цементиту, який у

невеликій кількості є при цій температурі. У кінці витримки закінчується перша

стадія графітизації й чавун складається з аустеніту та включень вуглецю

відпалу. Потім температура знижується до 720 - 740 °С і знову чавун

витримується протягом 25 - 30 годин. У цей час відбувається друга стадія

графітизації, яка полягає в тому, що розпадається цементит з перліту.

Перлітні ковкі

чавуни отримуються з білих чавунів, які виплавлені у вагранках. Для зменшення

вмісту вуглецю відпал проводять в окислюючому середовищі. Для цього відливки

засипають окалиною або подрібненою залізною рудою, нагрівають до температури

близько 1000 °С , тривалий час витримують (перша стадія графіцізації) і

повільно охолоджують до кімнатної температури.

Перлітні ковкі

чавуни мають менше застосування, ніж феритні. З ковкого чавуну виготовляють

деталі високої міцності, здатні витримати ударні навантаження і які працюють в

умовах підвищеного зносу - картер заднього мосту, гальмівні колодки, ступиці,

шестерні тощо.

У випадках, коли

крім міцності чавун повинен мати ті чи інші специфічні властивості

(зносостійкість, жаростійкість, хімічну стійкість тощо), виготовляють

спеціальні чавуни. Наприклад, магнітний чавун, який використовують для

виготовлення корпусів електричних машин, рам, щитів тощо. До такого чавуну

відносять феритний з кулькоподібним графітом. Немагнітний чавун, який

використовують для виготовлення кожухів і бандажів різних електричних машин. Це

нікеле-марганцевий чавун. Аустенітний чавун - кислотостійкий, лугостійкий та

жаростійкий. Це нірезіл (2 % хрому, 14 % нікелю, 7 % міді) та нікросілал (5 %

кремнію, 18 % нікелю, 2 % хрому). Жаростійкий чавун включає 20 - 25 % алюмінію.

Значні перспективи у використанні

високоміцного чавуну виникають у зв'язку з останніми дослідженнями українських

учених. Відкриття «карбідного ефекту» дозволяє крім магнію в якості

модифікатора використовувати ітрій, гадоліній, церій, лантан, скандій, тербій,

ітербій, стронцій та деякі інші сфероїдизатори графіту. Для практики особливий

інтерес має кальцій. В природі його майже стільки ж, як і заліза. Кальцій, як і

магній, також дає «карбідний ефект», зі своїми особливостями, які необхідно

враховувати. Як тільки було визначено умови, за яких кальцій стає

сфероїдизатором графіту, стало очевидним, що необхідно для модифікування чавуну

застосовувати лише кальцієвмісні комплексні модифікатори.

Суть «карбідного

ефекту» зводиться до того, що в усіх випадках утворенню кулястого графіту

передує утворення карбідів магнію, церію, ітрію у нікель-вуглецевих та

кобальт-вуглецевих сплавах карбідів нікелю, кобальту та їх подальший розпад із

зародженням та ростом графіту.

За допомогою таких

модифікаторів розроблені технології отримання зносостійких гальмівних колодок

для залізничного транспорту, гальмівних барабанів для автомобільного

транспорту, тонкостінних відливок з високоміцного чавуну з кулястим графітом,

надійних і довговічних робочих органів нафтодобувних та інших насосів, а також

багато інших виробів.

сталь чавун хімічний

Література

1.Богодухов С.И. Курс

материаловедения в вопросах и ответах: Учеб. пособие для ВУЗов, обуч. по

направлению подгот. бакалавров «Технология, оборуд. и автомат. машиностр. пр-в»

и спец. «Технология машиностроения», «Металлорежущие станки и инструменты» и

др. / С.И. Богодухов, В.Ф. Гребенюк, А.В. Синюхин. - М.: Машиностроение, 2003.

- 255с.: ил.

.Дриц М.Е., Москалев М.А.

Технология конструкционных материалов и материаловедение: Учеб. для студентов

немашиностроительных спец. ВУЗов. - М.: Высшая школа, 1990. - 446с., ил.

.Колесов С.Н. Материаловедение

и технология конструкционных материалов: Учебник для студентов

электротехнических и электромеханических спец. ВУЗов / С.Н. Колесов, И.С. Колесов.

- М. Высшая школа, 2004. - 518с.: ил.

.Лахтин Ю.М., Леонтьева В.Н.

Материаловедение. Учебник для ВУЗов технич. спец. - 3-е изд. - М.

Машиностроение, 1990. - 528с.

.Материаловедение и технология

конструкционных материалов. Учебник для ВУЗов / Ю.П. Солнцев, В.А. Веселов,

В.П. Демьянцевич, А.В. Кузин, Д.И. Чашников. - 2-е изд., перер., доп. - М.

МИСИС, 1996. - 576с.

.Материаловедение и технология

металлов: Учебник для ВУЗов по машиностроительным специальностям / Г.П.

Фетисов, М.Г. Карпман, В.М. Матюнин и др. - М.: Высшая школа, 2000. - 637с.:

ил.

.Материаловедение. Технология

конструкционных материалов: учебное пособие для студентов ВУЗов, обуч. по напр.

«Электротехника, электромеханика и электротехнологии» / А.В. Шишкин и др.; под

ред. В.С. Чередниченко. - 3-е изд., стер. - М.: ОМЕГА-Л, 2007. - 751с.:

ил.(Высшее техническое образование).- (Учебное пособие)

.Материаловедение: Учебник для

ВУЗов, обучающих по направлению подготовки и специализации в области техники и

технологии / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. - 5-е изд.,

стереотип. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. - 646с.: ил.

.Тарасов В.Л. Технология

конструкционных материалов: Учеб. для ВУЗов по спец. «Технология

деревообработки» / Моск. гос. ун-т леса. - М.: Изд-во Моск. гос. ун-т леса,

1996. - 326с.: ил.

.Технология конструкционных

материалов. Учебник для студентов машиностроительных специальностей ВУЗов в 4

ч. Под ред. Д.М. Соколова, С.А. Васина, Г.Г Дубенского. - Тула. Изд-во ТулГУ. -

2007.

.Технология конструкционных

материалов: Учебник для студентов машиностроительных ВУЗов / А.М. Дальский,

Т.М. Барсукова, Л.Н. Бухаркин и др.; Под общ. ред. А.М. Дальского. - 5-е изд.,

испр. - М. Машиностроение, 2003. - 511с.: ил.