Расчётные параметры течения в экспериментальной установке на четырёх экспериментальных участках

Содержание

Введение

.

Обзор современного состояния

.1

Моделирование течений

.2

Моделирование турбулентности

.3

Граничные условия и корректность постановки задачи

.4

Выбор численного метода

.5

Конструирование сеток

.6

Способы интенсификации теплообмена

.6.1

Периодические кольцевые выступы

.6.2

Закрутка потока с помощью винтовых вставок

.6.3

Каналы со спиральными и пружинными вставками

.6.4

Трубы с продольными внутренними рёбрами

.6.5

Криволинейны каналы

.

Определение расчётных параметров течения в экспериментальной установке

.1

Определение расчётных параметров течения на экспериментальном участке «труба в

трубе»

.2

Определение параметров истечения на экспериментальном участке исследования

«поворота потока»

.3

Определение параметров истечения на экспериментальном участке «канала плоского

сечения»

.4

Определение параметров на экспериментальном участке течения «участка

закрученного потока»

.

Определение расчётных параметров и требуемой мощности нагревательного элемента

экспериментальной установки

.

Экспериментальная установка

.1

Экспериментальный участок «труба в трубе»

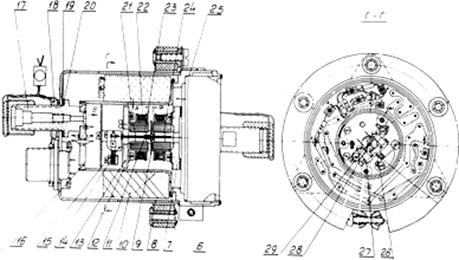

.2.Экспериментальный

участок исследования теплообмена в закрученном потоке

.3

Экспериментальный участок типа колено

4.4

Экспериментальный участок канала «плоского сечения»

5.

Схема измерений

5.1

Система измерения температуры

.2

Коммутатор входных сигналов «ТЕРКОН-К»

.3

Система отбора давления

.4

Измерение расхода воздуха

.5

Измерения расхода воды

.

Обработка экспериментальных данных

.1

Определение расхода воздуха по его нагреву

.2

Экспериментальный участок труба в трубе

.3

Экспериментальный участок поворот потока

.4

Экспериментальный участок канал плоского сечения

.5

Экспериментальный участок закрученного потока

.

Экологическая часть

.

Безопасность жизнедеятельности

.

Экономическая часть

Заключение

Библиографический

список использованной литературы

Введение

Теплообменные аппараты и устройства широко

применяются в энергетике и во многих других областях техники: авиационной,

химической, нефтеперерабатывающей, пищевой промышленности, холодильной и

криогенной технике, в системах отопления и горячего водоснабжения,

кондиционирования, в различных тепловых двигателях.

Так как на производство теплообменного

оборудования расходуется огромное количество легированных и цветных металлов,

то уменьшение массы и габаритов теплообменных аппаратов является актуальной

проблемой. Наиболее перспективный путь ее решения - интенсификация теплообмена.

К настоящему времени предложены и исследованы

разнообразные методы интенсификации конвективного теплообмена. Применительно к

течению однофазных теплоносителей используются турбулизаторы потока на

поверхности, шероховатые поверхности и поверхности, развитые за счет оребрения,

закрутка потока спиральными ребрами, шнековыми устройствами, завихрителями,

установленными на входе в канал, подмешивание к потоку жидкости газовых

пузырей, а к потоку газа- твердых частиц или капель жидкости, вращение или

вибрация поверхности теплообмена, пульсации теплоносителя, воздействие на поток

электростатических полей, отсос потока из пограничного слоя, струйные системы.

Эффективность этих способов различна, в лучшем случае удается увеличить

теплоотдачу в 2-3 раза, но для разных способов при существенно различных

затратах энергии.

Разработанные трубы с кольцевыми турбулизаторами

применимы для аппаратов, работающих на газах и жидкостях, при кипении и

конденсации теплоносителей, т.е. обладают необходимой для практического

применения универсальностью. Кроме того, эти трубы обладают пониженной

загрязняемостью. Таким образом, трубы с кольцевыми турбулизаторами

удовлетворяют всем требованиям, необходимым для их широкого практического

применения.

Применение данного метода интенсификации

теплообмена позволяет в 1.5…2 раза уменьшить объем теплообменного аппарата при

неизменных значениях тепловой мощности и мощности на прокачку теплоносителей. В

переходной области течения эффект интенсификации еще выше и позволяет

достигнуть уменьшения объема аппарата до 2.5 раз.

1. Обзор

современного состояния

Появление быстродействующих ЭВМ

резко изменило характер применения основных принципов теоретической

гидромеханики и теплопередачи в пространственных каналах при решении

инженерно-прикладных и фундаментальных задач. Последнее два десятилетия

ознаменовались стремительным развитием гидродинамики, прогресс в этой области с

одной стороны вызван необходимостью решения новых прикладных задач, с другой -

стал возможен благодаря развитию возможностей вычислительной техники.

Во многом благодаря

использованию современных численных методов гидродинамики стали возможны

последние достижения в области ракетостроения, авиации и энергомашиностроения.

Современные методы

гидродинамики позволяют получать только частные решения дифференциальных

уравнений и не подменяют теоретические подходы, которые предназначены и

используются в первую очередь для получения общих решений.

Общее заблуждение заключается в

том, что применение методов само по себе улучшит конструкции. В

действительности численные методы представляют собой только относительно

дешевое и в тоже время мощное средство, позволяющее конструктору понять

характер обтекания, и только это понимание заключает в себе возможности

усовершенствований.

Основная особенность

современного этапа развития гидродинамики состоит в переходе от модели к

реальности. Численное моделирование на основе решения уравнений газовой

динамики, записанных в самом общем виде - в форме Навье Стокса или Рейнольдса,

вытесняет формально более простые модели типа вязкого - невязкого

взаимодействия. В тоже время наблюдается переход от простых моделей к изучению

реальных процессов не только в том, что касается свойств рабочего тела, в

частности вязкости и теплопроводности, но и при описании реальной, неупрощенной

геометрии обтекаемых объектов. Двухмерные постановки задачи в основном

вытесняются трехмерными.

Численное моделирование течения

и теплоотдачи в проточных каналах - традиционное направлений гидродинамики. К

настоящему времени разработаны десятки научных и коммерческих программ для

расчета трехмерных стационарных или не стационарных течений вязкого газа в

проточных частях турбин. Программы созданные в конце 80-х - и последующих

годов, хорошо адаптированы к стандартным конфигурациям проточных частей. Узкая

специализация позволила создать относительно простые алгоритмы и добиться

многократного превосходства, как в вычислительном аспекте (быстродействующие и

требуемые ресурсы компьютера), так и с точки зрения удобства использования

программ.

Одним из основных направлений

гидродинамики в ближайшее время будет разработка универсальных алгоритмов и

прикладных программ, приспособленных к расчету течений в проточных частях

произвольной.

.1 Моделирование

течений

Течение газа в проточных частях

является классическим примером течения, в котором сжимаемость, вязкость,

трехмерность и не стационарность потока являются существенными. Корректное

описание рассмотренных свойств течения газа возможно только с привлечением

наиболее общей модели, опирающейся на систему трехмерных не стационарных

уравнений Навье-Стокса для сжимаемого газа. Данные уравнения в произвольной

локальной криволинейной системе координат можно представить в виде:

(1.1)

(1.1)

Где

- давление, плотность и декартовы

компоненты скорости;

- давление, плотность и декартовы

компоненты скорости;

- окружная скорость вращения

локальной криволинейной системы координат

- окружная скорость вращения

локальной криволинейной системы координат

- тензор вязких напряжений;

- тензор вязких напряжений;

- поток тепла;

- поток тепла;

- радиус-вектор;

- радиус-вектор;

x,y,z - декартовы

координаты.

При численном решений уравнений

(1.1) компоненты тензора напряжений и вектора потока тепла удобно записывать в

криволинейной системе координат.

Более простые модели течения,

построены на основе концепции вязко-невязкого взаимодействия, параболизации

уравнений Навье-Стокса и других принципиальных упрощений, используется все

реже, так как они, с одной стороны, неадекватно описывают рассматриваемые

течения газа, а с другой - могут оказаться более сложными с алгоритмической

точки зрения. Модели двухмерных течений, так же как и моделей, построенных на

основе уравнений Эйлера, то в настоящее время им отводится роль полигона по

отладке новых численных технологий.

.2 Моделирование турбулентности

Принято считать, что уравнение

Навье-Стокса (1.1) полностью описывают турбулентные явления, происходящие в

потоке. Однако для реализации такой возможности при численном моделировании

необходима чрезвычайно мелкая сетка, достаточная для разрешения турбулентных

вихрей наименьших масштабов. Вследствие этого прямое численное моделирование

турбулентности для задач, имеющих практический интерес, представляется делом

будущего. До сих пор с помощью данного подхода даже на самых мощных вычислительных

машинах удавалось решать только простые модельные задачи. По тем же причинам не

получила достаточного развития и численное моделирование крупномасштабных

структур, при котором крупномасштабные вихри рассчитываются на прямую, а

моделирование осуществляется только для самых мелких, «подсеточных» вихрей,

поведение которых полагается универсальным, не зависящим от типа течения

поэтому в настоящее время основное направление в развитии гидродинамики состоит

в решении осредненных уравнений Навье-Стокса - уравнений Рейнольдса. При

осреднении по времени в уравнениях появляются новые члены, которые можно

интерпретировать как градиенты «кажущихся» (рейнольдсовых) напряжений и

тепловых потоков, связанных с турбулентным движением. Полученная система

уравнений оказывается не замкнутая, и поэтому с помощью дополнительных гипотез

(моделей турбулентности) необходимо связать рейнольдсовы напряжения с

характеристиками осредненного течения.

Разработка моделей замыкания

уравнений Навье-Стокса представляет одну из основных задач современного этапа

развития гидродинамики. От точности и надежности описания турбулентных явлений

непосредственно зависит точность и надежность определения отрыва пограничного

слоя, ламинарно - турбулентного перехода, потерь кинетической энергии в потоке,

процессов теплообмена, правильная оценка которых потребовала перейти от моделей

вязко-невязкого взаимодействия к решению уравнений Навье-Стокса. Хотя первые

работы по изучению турбулентных течений начались еще в прошлом веке, тем не

менее, до сих пор нет обнадеживающих результатов в данной области. Более того,

некоторые исследователи считают, что невозможно построить универсальную модель,

адекватно описывающую турбулентные процессы и более простую, чем сами уравнения

Навье-Стокса. Поэтому достаточно стремиться лишь к созданию модели, приемлемых

для инженерных приложений, надежно работающих только для определенных классов

течений.

Наиболее простой способ замыкания

уравнения Рейнольдса осуществляется с помощью алгебраических моделей

турбулентности. Наиболее часто используются пристенная модель Болдуина-Ломакса,

согласованная с алгоритмами решения уравнений Рейнольдса и модификация

двухслойной модели Себеси-Смита . При реализации подобных моделей используется

гипотеза Буссинеска, в соответствии с которой рейнольдсовы напряжения  связываются

со скоростью деформации коэффициентом пропорциональности, называемым

коэффициентом «кажущейся» (турбулентной) вязкости

связываются

со скоростью деформации коэффициентом пропорциональности, называемым

коэффициентом «кажущейся» (турбулентной) вязкости  :

:

где  - пульсации скорости;

- пульсации скорости;  - скорость

деформации среднего течения;

- скорость

деформации среднего течения;

- кинетическая энергия

турбулентности; черта над переменными означает осреднение по времени. Для

алгебраических моделей турбулентности слагаемым (pk) обычно

пренебрегают.

- кинетическая энергия

турбулентности; черта над переменными означает осреднение по времени. Для

алгебраических моделей турбулентности слагаемым (pk) обычно

пренебрегают.

Согласно работе пограничный слой

разделяется на две области: внутреннюю и внешнюю. Для внутренней области

записывается гипотеза длины пути смещения Прандтля:

(1.3)

(1.3)

где  - длина пути смешения;

- длина пути смешения;

и

и  - размерное и безразмерное

расстояние по нормали к стенке;

- размерное и безразмерное

расстояние по нормали к стенке;

завихренность;  и

и  -

контрасты.

-

контрасты.

Во внешней области пограничного слоя

выполняется формула Клаузера:

,(1.4)

,(1.4)

где  - функция следа;

- функция следа;

- ограничивающий множитель

Клебанова, учитывающий перемежаемость;

- ограничивающий множитель

Клебанова, учитывающий перемежаемость;

Сср=1.6 и KCL =0.0168

-константы.

Переход с формулы (1.3) на формулу

(1.4) осуществляется в ближайшей к поверхности тела точке, где

Предложено множество модификаций

данной модели, ставящих целью расширения диапазона ее применимости.

Принципиальный недостаток, характерный для всех алгебраических моделей, не

возможность правильного учета предыстории течения - может быть преодолен только

переходом к более высокому порядку замыкания, в частности к дифференциальным

моделям турбулентности.

Из простейших дифференциальных

моделей можно выделить однопараметрическую модель Спалатра-Аллмараса,

превосходящую по точности подобные ей модели. Как показано рядом авторов,

модель хорошо описывает ламинарно-турбулентный переход и течение с

теплообменом. Однако в ней одним из параметров, определяющих турбулентную

вязкость, используется шаг сетки в окрестности отрыва. Это серьезный

недостаток, ставящий под сомнения ее физическую корректность.

Среди дифференциальных моделей

турбулентности одной из наиболее популярных и критикуемых является

двухпараметрическая к -  модель.

Существует множество ее модификаций, но чаще отдают предпочтение версии

Лаундера и Шармы, которая считается более точной. Тем не менее, известно, что

при выводе уровней к -

модель.

Существует множество ее модификаций, но чаще отдают предпочтение версии

Лаундера и Шармы, которая считается более точной. Тем не менее, известно, что

при выводе уровней к -  модели

опущены члены, существенные вблизи стенок, и только благодаря удачному выбору

эмпирических констант удалось добиться приемлемого описания простых

безградиентных течений.

модели

опущены члены, существенные вблизи стенок, и только благодаря удачному выбору

эмпирических констант удалось добиться приемлемого описания простых

безградиентных течений.

Заслуживает внимания модификация

моделей, полученная на основе теории ренормализованных групп. В этом случае

дифференциальные уравнения и константы определены теоретически, что

обеспечивает работоспособность модели для градиентных течений и позволяет

описывать ламинарно - турбулентный переход. Другой популярной

двухпараметрической моделью турбулентности является к -  модель

Уилкокса, а построенная на ее основе модель переноса сдвиговых напряжений

Ментера считается перспективной для широкого класса внутренних и внешних

течений с ламинарно - турбулентным переходом и теплообменом. Приведенные

двухпараметрические модели можно записать в общем виде:

модель

Уилкокса, а построенная на ее основе модель переноса сдвиговых напряжений

Ментера считается перспективной для широкого класса внутренних и внешних

течений с ламинарно - турбулентным переходом и теплообменом. Приведенные

двухпараметрические модели можно записать в общем виде:

(1.5)

(1.5)

Переменные и константы уравнений

(1.5) приведены в табл. 1. Здесь  -эффективная скорость диссипации; n -

расстояние от ближайшей стенки;

-эффективная скорость диссипации; n -

расстояние от ближайшей стенки;

тензор скорости деформации;

- безразмерная скорость деформации;

- безразмерная скорость деформации;

- турбулентное число Рейнольдса;

- турбулентное число Рейнольдса;

;

;  ;

;

индекс w

соответствует значениям на стенке, а индекс wl -расстоянию

от стенке до ближайшей расчетной точки.

Таблица 1

Двухпараметрические модели

турбулентности

|

Переменная

|

|

|

|

|

|

kkkk kkkk

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

000 000

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 0

|

|

|

|

|

|

|

|

|

|

|

|

-- --

|

|

|

|

|

|

0,090,08511 0,090,08511

|

|

|

|

|

|

1,45 1,45 -- --

|

|

|

|

|

|

1,921,68-- 1,921,68--

|

|

|

|

|

|

1,00,7192,0 1,00,7192,0 и и

|

|

|

|

|

|

1,30,719-- 1,30,719--

|

|

|

|

|

|

--2,0 --2,0 и и

|

|

|

|

|

|

-0,0120,075 -0,0120,075 и и

|

|

|

|

|

|

0,090,09 0,090,09

|

|

|

|

|

|

--5/9 --5/9 и и

|

|

|

|

|

|

000 000

|

|

|

|

|

|

00 или 00 или  -- --

|

|

|

|

|

|

-- --

|

|

|

|

|

Серьезный недостаток

дифференциальных моделей турбулентной вязкости состоит в плохом описании закона

стенки. По мнению, данный недостаток - непреодолим и даже алгебраические модели,

использующие концепцию длины пути смешения, могут приводить к физически более

правдоподобным результатом для пристенных течений.

Наиболее сложный способ

замыкания уравнений Рейнольдса состоит в использовании дифференциальных и

алгебраических моделей рейнольдсовых напряжений. В этих моделях отсутствует

ограничение, накладываемое гипотезой Буссинеска, благодаря чему допускается

анизотропия турбулентного движения. Дифференциальные модели рейнольдсовых

напряжений требуют значительного уточнения для пристенных течений. Более

простые и апробированных алгебраические модели рейнольдсовых напряжений

приведены в работах, вместо гипотезы Буссинеска для определения турбулентных

напряжений, используется явная аппроксимация:

, где

, где

Уравнение (1.6) может быть

использовано совместно с  или

или  моделями

турбулентности. В

моделями

турбулентности. В  модели

используются константы

модели

используются константы

В этом случае не требуется

демпфирующие функции  и члены

и члены  а

сохраняется необходимость лишь в функции

а

сохраняется необходимость лишь в функции  , устраняющей сингулярность на

стенке в уравнении диссипации [50]:

, устраняющей сингулярность на

стенке в уравнении диссипации [50]:

или

или

,

,

где

Для  модели константы следующие:

модели константы следующие:

Аппроксимация формально справедлива

только для двухмерных течений,

однако, как показано в работе , ее применение в трехмерном случае позволяет

улучшить результаты по сравнению с традиционными двухпараметрическими моделями.

Следует отметить, что численное

решение может зависеть от выбора разностного метода значительно больше, чем от

выбора моделей турбулентности и течения в целом, если используемый метод

обладает повышенной схемной диффузией.

.3 Граничные условия и корректность

постановки задачи

Важным аспектом корректной

постановки задачи является строгая реализация граничных условий. Не смотря на

множество работ в этой области, до сих пор нет математического обоснования

граничных условий для уравнений Навье-Стокса.

Тем не менее, в эту проблему может

быть внесена определенная ясность. Так, в случае невязких течений для

нестационарных уравнений Эйлера, являющихся гиперболическими, вопрос постановки

граничных условий можно считать практически решенным. Количество граничных

условий на элементе границы расчетной области должно быть равно количеству

одномерных характеристик, приходящих на этот элемент из вне расчетной области в

нормальном к нему направлении. Вид физических граничных условий при этом может

быть достаточно произвольным. Для замыкания решения на границе имеет смысл

использовать соотношения на одномерных характеристиках, приходящих на элемент

границы из расчетной области. Применение вместо характеристических соотношений

простых экстраполяционных формул, приемлемо для стационарных задач, хотя и

должно несколько ухудшать устойчивость решений.

Уравнение Навье-Стокса представляют

собой смешанную систему гипербалически-параболического типа относительно

времени, и описанный выше характеристический анализ к ним не применим. Постановка

же граничных условий на гладких непроницаемых стенках не вызывает затруднений.

В этом случае задаются условия прилипания - равенства нулю всех компонент

скорости и температуры стенки Tw либо

тепловой поток через нее

Давление может быть определено из

проекции

уравнения импульса на нормаль к

стенке или на поперечную сеточную линию:

где  . - обратные метрические

коэффициенты.

. - обратные метрические

коэффициенты.

Для развитых безотрывных пограничных

слоев можно использовать более простое условие  . Иногда на стенке применяют так

называемое условие отражения: в фиктивной ячейке, построенной от границы внутрь

твердого тела, задаются те же параметры, что и в соседней со стороны потока

ячейке, с тем отличием, что компонентом скорости приписывается противоположный

знак. Как показано в работе , такие условия справедливы только для

безградиентных пограничных слоев, а в общем случае противоречат уравнениям (2.1).

. Иногда на стенке применяют так

называемое условие отражения: в фиктивной ячейке, построенной от границы внутрь

твердого тела, задаются те же параметры, что и в соседней со стороны потока

ячейке, с тем отличием, что компонентом скорости приписывается противоположный

знак. Как показано в работе , такие условия справедливы только для

безградиентных пограничных слоев, а в общем случае противоречат уравнениям (2.1).

Постановка граничных условий на

проницаемых границах расчетной области значительно сложнее. До сих пор нет

полной ясности в отношении количества требуемых граничных условий и их вида. В

ряде работ по численному моделированию вязких потоков при больших числах

Рейнольдса сохранена процедура постановки граничных условий, принятая для

уравнения Эйлера, но дополненная «мягкими» условиями для производных по

направлению течения от примитивных переменных

Для проницаемых границ при решении

уравнений приближения тонкого слоя, по видимому, должно быть достаточно

граничных условий, соответствующих уравнениям Эйлера, потому что все «вязкие»

производные по направлению течения отброшены, и локальный одномерный анализ

уравнений в окрестности элемента границы приводит к тем же выводам, что и для

случая невязкого газа, в ряде работ такой подход позволил получить надежные

результаты. Более того, процедура постановки «невязких» граничных условий иногда

применяли и для решения уравнений Навье-Стокса. Хотя с формальной точки зрения

это должно было бы приводить к недоопределенности задачи, тем не менее,

получаемые результаты были удовлетворительными.

.4 Выбор численного метода

Разностные схемы первого порядка

аппроксимации для интегрирования уравнений газовой динамики могут вносить в

решение погрешность, не устранимую с измельчением сетки. Столь неожиданные

эффекты практически неизбежны даже при решении уравнений Эйлера на

неортогональных сетках, если в потоке наблюдаются большие градиенты. В случае

оказывается возможным описать расчетную область произвольной формы и применять

алгоритмы адаптации сетки к особенностям решения. Однако построение такой

сетке, особенно трехмерной, является непростой задачей, а алгоритмы решения

уравнений газовой динамики чрезвычайно усложняются, так как отсутствуют

зависимости общего вида, по которым для произвольной ячейки можно определить

индексы смежных ячеек.

Численные методы, построенные на

треугольных сетках, характеризуется большой схемной диффузией, чем однотипные

схемы на традиционных сетках. В связи с этим интенсивно ведутся работы по

созданию опирающихся на неструктурированную сетку так называемых многомерных

схем, которые должны более точно описывать физику течений, поскольку не

используют расщепление многомерного сеточного оператора на последовательность

одномерных операторов. Однако в результате сгущения сетки у поверхности тел

треугольных ячеек становятся чрезмерно вытянутыми, что вызывает большие

неустранимые погрешности. Поэтому при использовании треугольных сеток нередко

вблизи тел привлекаются четырехугольные ячейки.

Таким образом, независимо от

применяемого типа ячеек возникает необходимость в блочной структуре сетки,

причем для достаточно сложных расчетных областей блоки могут размещаться

нерегулярно и произвольная область может быть описана сеткой, в целом же

уравнений Навье - Стокса допустимость применения методов первого порядка

вызывает большие сомнения, поскольку схемная вязкость, оказываясь соизмеримой с

вязкостью физической, определяет поведение решений.

Традиционные центрально-разностные

схемы второго (и выше) порядка аппроксимации по пространству подвержены

нелинейной неустойчивости, которая проявляется на разрывах, а также в областях

с большими градиентами потока (например вблизи точек торможения) и приводит к

появлению в решении осцилляции. Амплитуда осцилляции обычно не снижается при

измельчении сетки, а частота их даже возрастает. Поэтому, как и для методов

первого порядка аппроксимации, может наблюдаться сходимость с нулевым порядком,

т. е. получаемые решение могут не аппроксимировать исходные уравнения, по

крайней мере, в отдельных точках, и очевидно, что в этом случае надеяться на

адекватное моделирование физических процессов в целом не приходится.

Существует несколько подходов для

решения данной проблемы.

Наиболее традиционный подход

заключается в использовании центрально-разностных схем для аппроксимации

конвективных производных и добавлении в разностные уравнения дополнительных

членов - искусственной вязкости. В результате немонотонности в решении могут

быть если не полностью устранены, то существенно уменьшены. Очевидно, что при

этом сглаживании проявляется не только на осцилляциях решения, но и в зонах

градиентного течения. Погрешности решения в областях монотонности можно

снизить, если в правую часть уравнений (2.1) добавить не линейную искусственную

вязкость в форме Джеймсона. Оператор искусственной вязкости обычно записывают в

следующем виде:

где, например,

i - индекс,

изменяющийся в направлении  . Диссипативный поток

. Диссипативный поток  определяется

таким образом:

определяется

таким образом:

Где  - спектральный радиус матрицы Якоби

- спектральный радиус матрицы Якоби

- разность вверх по потоку;

- разность вверх по потоку;

- площадь

- площадь

- ориентированной грани ячейки;

- ориентированной грани ячейки;

- сенсор скачков уплотнений;

- сенсор скачков уплотнений;

и

и  - константы, имеющие порядок O.

- константы, имеющие порядок O.

В более поздних работах Джеймсона

отмечается, что рассмотренный выше сенсор плохо работает на волнах разрежения,

и предлагают более сложные зависимости. К сожалению, искусственная вязкость в

форме независимо от вида сенсора не монотонизирует решение полностью. Кроме

того, качество решения может зависеть от выбора констант к(2) и к(4),

особенно если речь идет о моделировании вязких течений, для которых

искусственная вязкость, оказываясь соизмеримой с вязкостью физической, может

определять решения. Тем не менее, в настоящее время данный поход, в сочетании с

явным методом Рунге-Кутта интегрирования уравнений газовой динамики успешно

используется, составляя основу современных центрально-разностных схем второго

порядка аппроксимации.

Необходимо отметить, что новейший

вариант выбора коэффициентов искусственной вязкости по принципам построения

приближается к концепции TVD и ENO схем,

превосходя их по сложности реализации.

Другой путь решения проблемы

нелинейной неустойчивости разностных схем состоит в применении современных

технологий аппроксимации конвективных производных - так называемых TVD, TVB, ММВ, ENO схем.

Тенденции развития численных методов становятся очевидными, если учитывать тот

факт, что TVD схемы до

середины 80-х, a ENO схемы до

начала 90-х годов не использовались в практических приложениях. TVD, TVB и ММВ схемы

уступают ENO схемам по

точности, монотонности решений, робастности.

В нашей стране и ближайшем зарубежье

большой популярностью пользовались схема Годунова и ее модификации (в частности

схема Годунова-Колгана), на базе которых разработано множество программ расчета

течений. В основу этих схем положен алгоритм распада произвольного разрыва.

Поэтому определенный интерес представляют ENO схемы,

построенные на том же принципе. Их применение позволит при небольших

модификациях алгоритмов и программ добиться значительного повышения точности

решений. Первая такая ENO схема была предложена в работах.

Изменение консервативных переменных

5Q за

временной шаг т определяется интегрированием уравнений (2.1) по элементарному

объему ячейки

(1.9)

(1.9)

где  - шаги пространственной разностной сетки

- шаги пространственной разностной сетки

Потоки E,F,G на гранях

ячеек, как и в оригинальной схеме Годунова, находятся из решения задачи распада

произвольного разрыва. Начальные значения для этой задачи рассчитываются с

помощью кусочно-линейной пространственно-временной интерполяции для примитивных

переменных внутри каждой ячейки:

(1.10)

(1.10)

где индекс т соответствует центру

текущей ячейки

Уравнения (2.9)-(2.10) определяют

широкое семейство разностных схем второго порядка, различающихся способом

аппроксимации производных . Монотонная

схема второго порядка аппроксимации во

. Монотонная

схема второго порядка аппроксимации во

всех точках гладкого решения может

быть построена с помощью ENO восполнения для

характеристических переменных  :

:

(2.11)

(2.11)

(2.12)

(2.12)

(2.13)

(2.13)

где - сеточное направление

- сеточное направление  ,

,  или

или  ;

;

- матрица левых собственных векторов

матриц Якоби уравнений (2.1);

- матрица левых собственных векторов

матриц Якоби уравнений (2.1);

и

и - константы, функция minmod определена

как

- константы, функция minmod определена

как

Minmod (a,b)

= sing(a) max {0, min [|a|, bsing (a)]} (2.14)

При  схема (2.11)-(2.14) обеспечивает

второй порядок аппроксимации во всех точках гладкого решения, а при

схема (2.11)-(2.14) обеспечивает

второй порядок аппроксимации во всех точках гладкого решения, а при она

реализует третий порядок аппроксимации локально. Производные по времени для

восполнения (10) могут быть выражены через пространственные производные с

помощью неконсервативной формы уравнений (1).

она

реализует третий порядок аппроксимации локально. Производные по времени для

восполнения (10) могут быть выражены через пространственные производные с

помощью неконсервативной формы уравнений (1).

В последнее время появились ENO схемы более

высокого порядка, реализуемые не как явные формулы типа (10)-(14), а через

рекурсивные алгоритмы. Кроме того, ENO

аппроксимация нередко записывается не для производных кусочно-полиномиального

распределения в пределах ячейки, а для конвективных производных в целом. Это

позволяет, с одной стороны, упростить алгоритм, а с другой - строить так

называемые взвешенные ENO схемы, основными

преимуществами которых являются плавный переход с одного разностного шаблона на

другой и возможность использования на гладких решениях максимального порядка

аппроксимации, допускаемого шаблоном схемы.

По-видимому, в большинстве случаев

для решения осредненных по Рейнольдсу уравнений Навье-Стокса достаточно

современных методов второго-третьего порядка аппроксимации, однако для прямого

численного моделирования турбулентных течений может потребоваться существенно

большая точность, поэтому в настоящее время ведутся работы по построению схем

высокого порядка (четвертого и выше).

Отдельным является вопрос о том,

каким схемам следует отдавать предпочтение: явным или неявным. Принято считать,

что предпочтительнее более эффективные в вычислительном плане методы, и другие

стороны этого вопроса обычно не рассматриваются. Тем не менее, известно, что

для гиперболических уравнений характерна конечная скорость распространения

возмущений и явные методы согласованы с этим свойством, ограничивая перенос

возмущения одним шагом ячейки за один временной шаг. Параболические уравнения

характеризуются мгновенным распространением возмущений (характеристики лежат в

плоскости (t = const), и

применение явных схем может привести к ошибкам в решении. В этом случае

необходимо использовать неявные схемы, обеспечивающие мгновенный перенос

возмущений. Для уравнений Рейнольдса выполнение рассмотренных принципов приводит

к необходимости аппроксимировать конвективные производные явно, а вязкие

производные -неявно.

.5 Конструирование сеток

Построение сеток всегда

рассматривалось как ответственный момент решения гидродинамических задач, и,

по-видимому, такое положение сохранится до тех пор, пока эти задачи будут

решаться на пределе возможностей вычислительной техники.

При выборе конструкции сетки в

пространственном межлопаточном канале большинство исследователей

останавливались на сетках типа Н, в то время как для расчета плоских течений

часто использовались сетки С и О типов. Сетка каждого типа имеет свои

преимущества и недостатки. Сетки типа Н строятся просто, обычно не требуют

интерполяции и поэтому легко могут быть приспособлены для расчетов стационарных

и нестационарных течений в ступени или в многоступенчатой турбомашине. Главными

недостатками сеток рассматриваемого типа являются скошенность ячеек и их

вырождение вблизи круглых кромок при измельчении сетки, что приводит к

парадоксу: при уменьшении шага ячеек могут возрастать погрешности

аппроксимации. Сетки типа С и еще в большей мере типа О лишены этого

недостатка, однако их построение сложнее и нет уверенности в возможности

создания основанных на таких сетках надежных и универсальных алгоритмов расчета

течений через последовательно расположенные решетки при малых осевых зазорах.

Кроме того, для сеток типа О разрешение вязких следов может быть недостаточным,

поскольку шаги ячеек возрастают по мере удаления от поверхности лопатки.

В ряде работ предлагается

комбинированный зональный (блочный) подход, например, вблизи профиля

используется сетка типа О, а в ядре потока - типа Н. Обычно зоны перекрываются

внахлест и сетки в них получаются несогласованными. В результате достигается

уточнение решения в районе кромок, однако необходимость привлечения

интерполяционных процедур на границах зон ограничивает применимость данного

подхода.

Использование популярных в настоящее

время неструктурированных сеток, основанных на треугольных ячейках, позволяет

обойти отмеченные выше трудности. В этом случае неупорядоченной, однако

структурированной внутри каждого отдельного блока. В рассматриваемом случае

возможно применять технологию однородного расчета многоблочных областей,

предложенную А.В. Русановым. Вычислительный процесс, организованный в

соответствии с данной технологией, за счет расщепления разностных уравнений

обеспечивает сквозной расчет вдоль сеточного направления на каждом этапе

интегрирования и оказывается однородным для внутренних ячеек и ячеек на

проницаемых границах блоков. Поэтому возможно реализовать относительно простые

и экономичные (по сравнению с неструктурированными сетками) алгоритмы расчета и

может быть обеспечена высокая точность, характерная для расчетов на

структурированных сетках, так как применение интерполяционных процедур на

границах блоков не является неизбежным.

Один из главных выводов, который

можно сделать в заключение, состоит в признании того факта, что разработка

методов, алгоритмов и программ расчета трехмерных стационарных и нестационарных

течений представляет собой большую как техническую так и научную проблему. То

же самое справедливо для механически усложняемых задач, в которых либо

расширяется вычислительная область (например расчет течения во всем лопаточном

аппарате без использования допущения об окружной периодичности), либо

учитывается взаимодействие потока с сопутствующими эффектами теплообмена

охлаждаемой лопатки. Задачи такого рода, представляют большую практическую и

научную важность, могут быть, решены с привлечением известных подходов и теоретического

прорыва. Основные научные проблемы заключаются в разработке более совершенных

разностных схем и в создании новых математических моделей турбулентности,

фазовых переходов, горения и т.д.

Как упоминалось, совершенствование

разностных схем может проводиться в следующих направлениях: повышение порядка

аппроксимации, создание многомерных схем, разработка комбинированных схем

неявной аппроксимации вязких членов и явной аппроксимации конвективных

производных. Разработка таких разностных схем предоставит возможность более

корректно и точно описывать физику течений и, в конечном счете, позволит

вплотную подойти к прямому численному моделированию сложных турбулентных

течений.

Пока прямое численное моделирование

реальных турбулентных течений неосуществимо, основные надежды исследователей

будут возлагаться на модели турбулентности и именно в этой области прорыв

наиболее желателен. Осуществление такого прорыва, в первую очередь, необходимо

для значительного повышения точности описания процессов ламинарно-турбулентного

перехода и теплообмена, а также для уточнения потерь в потоке.

Дальнейшее развитие численных

методов расчета многокомпонентных и многофазных течений в сочетании с моделями

горения позволило бы решить практически важную задачу моделирования трехмерного

течения через газотурбинный двигатель в целом. Совершенствование моделей

течения влажного пара предоставит, возможность моделирования реальных процессов

в последних ступенях паровых турбин и их выхлопных устройствах.

Важным остается вопрос о том, как использовать

при проектировании методы расчета трехмерных вязких течений и огромную

информацию, получаемую с их помощью. В большинстве случаев эти методы

привлекаются только для проверочных расчетов на заключительных этапах

проектирования. Поэтому попытки включения расчетных данных пространственного

обтекания в простейшие методики оптимизации и модернизация лопаток на основе

расчетов трехмерных вязких течений представляют определенный интерес для

проектировщиков. В то же время нельзя не отметить появление работ, которые

опираются на методы решения трехмерных уравнений течения вязкого газа и ставят

целью решение обратных задач и создание алгоритмов оптимизации.

1.6 Способы интенсификации

теплообмена

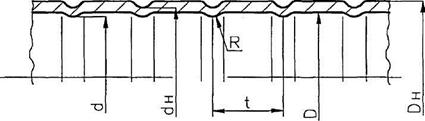

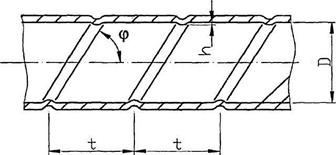

.6.1 Периодические кольцевые выступы

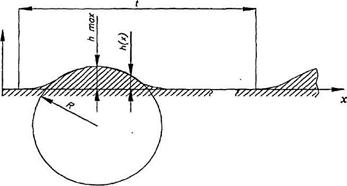

•Периодические кольцевые выступы для

интенсификации теплообмена в трубчатых теплообменных аппаратах были разработаны

в Московском авиационном институте. Сущность предложенного метода заключается в

следующем. На наружную поверхность трубы накаткой наносятся периодически расположенные

кольцевые канавки см. Рис. 1.1. При этом на внутренней стороне трубы образуются

кольцевые диафрагмы с плавной конфигурацией. Кольцевые диафрагмы и канавки

турбулизируют поток в пристенном слое и обеспечивают интенсификацию теплообмена

снаружи и внутри труб. При этом не увеличивается наружный диаметр труб, что

позволяет использовать данные трубы в тесных пучках и не менять существующей

технологии сборки теплообменных аппаратов.

Рис. 1.1 Продольный разрез

трубы с кольцевой накаткой

Разработанная ВНИИМЕТМАШ

технология накатанных труб несложна, допускает использование стандартного

оборудования; стоимость производства накатки не превышает нескольких процентов

от стоимости труб. Устанавливаемое на токарном станке приспособление

обеспечивает производительность накатки до 1 т 2 м/мин. Специализированный стан

обеспечивает накатку труб с производительностью до 9 м/мин.

Разработанные трубы с

кольцевыми турбулизаторами применимы для аппаратов, работающих на газах и

жидкостях, при кипении и конденсации теплоносителей, т.е. обладает необходимой

для практического применения универсальностью. Кроме того, эти трубы обладают

пониженной загрязняемостью. Таким образом, трубы с кольцевыми турбулизаторами

удовлетворяют всем требованиям, необходимым для их широкого практического

применения.

Следует отметить, что именно в этих

трубах была впервые обнаружена признанная в качестве научного открытия

неизвестная ранее закономерность изменения теплоотдачи на стенках каналов с

дискретной турбулизацией потока при вынужденной конвекции, заключающейся в том,

что в определенном диапазоне размеров и расположений турбулизаторов рост

теплоотдачи больше роста гидравлического сопротивления по сравнению с

аналогичным гладким каналом. Использование практически реализуемого соотношения

позволяет

при заданных значениях тепловой мощности и гидравлического сопротивления

теплообменника уменьшить не только объем аппарата, но и площадь его поперечного

сечения.

позволяет

при заданных значениях тепловой мощности и гидравлического сопротивления

теплообменника уменьшить не только объем аппарата, но и площадь его поперечного

сечения.

Для труб с кольцевыми

турбулизаторами были получены обобщающие зависимости для определения

коэффициентов теплоотдачи и гидравлического сопротивления от числа Рейнольдса Re, шага

расположения турбулизаторов t/D и высоты

турбулизатора d/D. Во всех

ниже приведенных зависимостях при определении коэффициентов теплоотдачи в

трубах с кольцевыми турбулизаторами и в пучках труб увеличение поверхности

теплообмена не учитывалось, т.е. плотность теплового потока определялась по

поверхности гладкой трубы. При определении Re и В,

скорость потока определялась по проходному сечению гладких каналов. Опытные

данные по средней теплоотдаче при нагревании и охлаждении газов  обобщаются

формулами с погрешностью ±12%:

обобщаются

формулами с погрешностью ±12%:

(1.15)

(1.15)

(формула справедлива при d/D - 0.88-0.98

и t/D -

0.25-0.8);

(1.16)

(1.16)

(формула справедлива при d/D

= 0.88-0.98 nt/D

= 0.8-2.5).

В обеих формулах число Re

берется по среднемассовой температуре газа.

Для d/D

=0.9-0.97 и t/D

= 0.8-2.5 можно использовать следующую формулу:

(1.17)

(1.17)

где Recm берется по

среднемассовой температуре стенки.

В формулах (2.15)-(2.17)  ,

определяется по следующим зависимостям: нагревание газов

,

определяется по следующим зависимостям: нагревание газов

(1.18)

(1.18)

где определяющая температура -

средняя по длине трубы температура стенки; охлаждение газов

(1.19)

(1.19)

где определяющая температура -

средняя по длине трубы температура стенки, или

(1.20)

(1.20)

при определяющей температуре -

среднемассовой по длине трубы. Формулы (1.15)-(1.20) справедливы в диапазоне

чисел

Re = 104

- 4- 105.

Средняя теплоотдача для капельных

жидкостей при t/D = 0.5и d/D >0.94:

(1.21)

(1.21)

Здесь  рассчитывается по формуле:

рассчитывается по формуле:

(1.22)

(1.22)

где определяющая температура -

среднемассовая температура жидкости по длине трубы.

Данные по коэффициентам

гидравлического сопротивления обобщаются с погрешностью ±12% в диапазоне Re - 104

- 4- 105 следующими зависимостями:

для d/D = 0.9-0.97

и t/D = 0.5 - 10

(1.23)

(1.23)

для d/D = 0.88-0.98

и t/D = 0.5

(1.24)

(1.24)

для d/D - 0.9-0.98

и t/D = 0.25

В формуле (2.23  определяется

по следующей зависимости):

определяется

по следующей зависимости):

(1.26)

(1.26)

где n=0.14 для

нагревания газов; п =0 для охлаждения газов; п =1/3 для нагревания жидкостей.

В формулах (1.24)-(1.25)  определяется

по следующей зависимости

определяется

по следующей зависимости

(1.27) полученной при

изотермическом течении и в условиях охлаждения газа.

(1.27) полученной при

изотермическом течении и в условиях охлаждения газа.

При течении в этих трубах воздуха

были получены максимальные значения интенсификации теплообмена  = 2.65;

2.82; 3.12 соответственно при Re = 104; 105;

4 -105 . По мнению В.К. Мигая эти данные близки к рассчитанным им

предельным значениям интенсификации теплообмена в трубах за счет турбулизации

потока

= 2.65;

2.82; 3.12 соответственно при Re = 104; 105;

4 -105 . По мнению В.К. Мигая эти данные близки к рассчитанным им

предельным значениям интенсификации теплообмена в трубах за счет турбулизации

потока  = 4.06 и

3.62 при Рг - 0.7 и Re = 104 и 105

соответственно.

= 4.06 и

3.62 при Рг - 0.7 и Re = 104 и 105

соответственно.

Применение данного метода

интенсификации теплообмена позволяет в 1.5 т 2 раза уменьшить объем

теплообменного аппарата при неизменных значениях тепловой мощности и мощности

на прокачку теплоносителей. В переходной области течения теплоносителей эффект

интенсификации еще выше и позволяет достигнуть уменьшения объема аппарата до

2.5 раз.

В проведенных в 60"с-70*е

годы в МАИ исследованиях интенсификации теплообмена в трубах с кольцевой

накаткой не обращалось должного внимания на геометрическую форму

турбулизаторов, так как все исследования проводились на трубах с

турбулизаторами примерно одинаковой геометрической формы. Основное внимание

обращалось на высоту турбулизаторов и шаг их размещения и в зависимости от этих

параметров (отношения диаметра диафрагмы к внутреннему диаметру трубы d/D и отношению

шага размещения турбулизаторов к внутреннему диаметру трубы t/D) обобщались

полученные данные по теплоотдаче и гидравлическому сопротивлению в этих трубах.

Если приближенно представить

геометрическую форму сечения турбулизатора-диафрагмы в виде сегмента радиусом R (см. рис.

1.1), то для большинства исследованных в труб, по которым были получены

обобщающие зависимости (2.5)-(2.27), отношение радиуса закругления к

внутреннему диаметру трубы - R/D было

постоянным и равным, примерно 0.1, а в тех работах, где турбулизаторы имели

различную форму, не было предпринято попыток обобщить и проанализировать

влияние этого параметра.

Сложилось мнение, что изменение

формы профиля турбулизатора при неизменном шаге и высоте слабо влияет на

изменение теплоотдачи и в значительно большей степени влияет на изменение

коэффициента гидравлического сопротивления. В работе Павловского В.Г.,

специально посвященной изучению влияния формы выступа турбулизатора на

эффективность теплообменной поверхности, показано, что на коэффициент

гидравлического сопротивления в каналах с турбулизаторами сильно влияет профиль

выступа или лобовое сопротивление турбулизатора. Теплообмен и гидравлическое

сопротивление исследовались в опытах на воздухе в прямоугольном канале для

различных профилей турбулизаторов: треугольного, полукруглого, прямоугольного и

каплеобразного. Высота и шаг турбулизаторов были постоянными. В этой работе

автор получил следующие результаты - теплоотдача слабо зависит от формы

турбулизатора. Коэффициент гидравлического сопротивления уменьшается по мере

уменьшения коэффициента профильного сопротивления. Так, переход от треугольного

выступа к каплеобразному сопровождается уменьшением коэффициента сопротивления

на 24%.

В общем случае можно

охарактеризовать форму профиля турбулизатора параметром турбулизатора см. рис.

1.2 (х - продольная координата, t - шаг размещения турбулизаторов).

,

,

- средняя,

- средняя,

- максимальная высота

- максимальная высота

Однако, как будет показано ниже, для

турбулизаторов с формой профиля, близкой к сегментной, вполне можно обойтись

более простым параметром R/D.

При накатке кольцевых диафрагм в

зависимости от технологических режимов, материала и толщины стенки возможно

получение различной формы турбулизаторов и поверхности трубы в целом. Поскольку

при изменении формы турбулизаторов и сохранении их высоты и шага возможно

изменение полученных данных по теплоотдаче и гидравлическому сопротивлению,

необходимы специальные исследования этой проблемы.

Рис. 1.2 Профиль кольцевого

турбулизатора

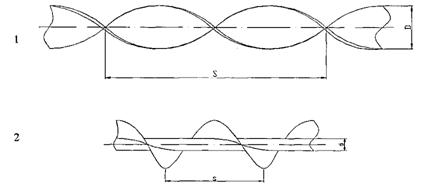

.6.2 Закрутка потока в трубах с

помощью винтовых вставок

При закрутке потока происходит

увеличение местных пристеночных скоростей и общая перестройка течения. Закрутка

потока в трубах наиболее просто осуществляется при использовании закрученных

лент и шнеков (см. Рис. 2.3). При этом закрутка потока поддерживается

непрерывно по всей длине трубы, что обеспечивает постоянство соотношения

тангенциальной и осевой составляющей скорости.

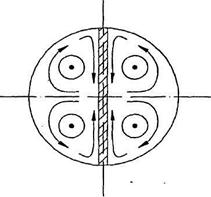

При закрутке потока лентой в

поперечном сечении происходят перетекания жидкости от периферии к центру в

результате действия градиента давления. Жидкость из пограничного слоя проникает

в ядро потока. Эти движения приводят к возникновению четырех вихревых областей

(см. Рис. 1.4), которые способствуют усилению теплообмена, и совместно с

действием центробежных сил уменьшают толщину пограничного слоя. Кроме того,

вихревое смешение приводит к возникновению турбулентного течения при меньших

числах Re

Рис. 1.3. Винтовые вставки:

1-закрученая лента, 2-шнек

Рис. 1.4 Схема образования вторичных

течений в трубе с закрученной лентой

Турбулентное течение теплоносителей

в теплообменных аппаратах предпочтительно с точки зрения обеспечения выгодного

соотношения между

уровнем теплообмена и величиной

потерь давления по сравнению с ламинарным режимом.

Однако ламинарное и переходное

течения также реализуются в каналах теплообменного оборудования: как при

нерасчетных режимах работы (пониженные расходы сред), так и при нормальных

режимах эксплуатации При ламинарном режимах течения определяющий механизм

переноса тепла - теплопроводность (поперек потока, по нормали к стенке),

поэтому интенсивность теплоотдачи относительно мала.

В отличие от турбулентного течения,

в ламинарном (переходном) потоке в канале термическое сопротивление более

равномерно распределено по всему поперечному сечению канала, поэтому для

интенсификации теплоотдачи необходимо возмущающее воздействие на обширную зону

пристенного течения. Ленточные завихрители в этой области режимов особенно

эффективны. Для ламинарного течения наиболее предпочтителен диапазон шагов

закручивателя S=(6÷10)D. Анализ,

выполненный в работе, показывает, что увеличение теплоотдачи, полученное с

помощью закручивателей, в переходном и турбулентном режимах с ростом числа Re значительно

падает, и поэтому использовать закручиватели при больших числах Re для потока

в трубе не рекомендуется.

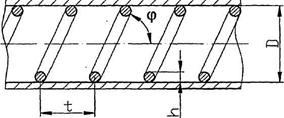

.6.3 Каналы со спиральными выступами

и пружинными вставками

В трубах со спиральными выступами

интенсификация обусловлена совместным действием двух факторов: турбулизацией и

разрушением пристеночного слоя течения выступами и закруткой пристеночного

потока под действием выступов. Интенсифицирующее воздействие частичной закрутки

течения низким выступом (только пристеночной зоны) реализуется через увеличение

пристеночной скорости потока. Этот способ, вероятно, следует отнести к

комбинированным способам интенсификации теплообмена, так как на поток

одновременно действует турбулизация и закрутка.

Геометрические параметры трубы со

спиральными выступами включают (см. Рис. 1.5): внутренний диаметр по гладкой

поверхности D, высоту

выступа h, число

заходов спирали n, шаг между соседними выступами

вдоль трубы t, шаг

спирали S = п • t, угол между

осью трубы и продольной осью выступа  Определяющее влияние на

гидравлическое сопротивление и теплообмен имеют относительная высота и шаг

выступа h/D и t/h.

Определяющее влияние на

гидравлическое сопротивление и теплообмен имеют относительная высота и шаг

выступа h/D и t/h.

Рис. 1.5 Поперечный разрез

трубы со спиральными выступами

Прочностные и вибрационные

качества накатанных труб почти не уступают гладким трубам, по мнению.

Загрязняемость труб со спиральными выступами одинакова с гладкими по весу

отложений на 1м2 поверхности. Равноценно у них и влияние

загрязняемости на снижение тепловой эффективности.

Эксперименты, проведенные в УГТУ

показывают, что при возрастании числа Re потока

эффект интенсификации снижается; в некотором диапазоне размеров выступов

возможно уменьшение коэффициента теплоотдачи шероховатой трубы по сравнению с

гладкой, объясняющееся подавлением закруткой пристенной турбулентности потока,

создаваемой выступами, а также возникновением застойных циркуляционных зон

между высокими выступами. Интенсификация теплообмена в этих трубах связана с

закруткой потока выступами и влиянием отрывных течений около них, поэтому

очевидна сильная зависимость процесса интенсификации от величины угла

При малых углах  существенная

закрутка потока подавляет турбулентность от выступов и снижает ее влияние на

течение, при больших

существенная

закрутка потока подавляет турбулентность от выступов и снижает ее влияние на

течение, при больших  закрутка

потока мала, при этом возрастает воздействие на поток отрывного течения за

выступом и турбулентных возмущений, сопровождающих отрыв.

закрутка

потока мала, при этом возрастает воздействие на поток отрывного течения за

выступом и турбулентных возмущений, сопровождающих отрыв.

По результатам промышленных

испытаний различных теплообменных аппаратов установлено, что гарантированный

эффект повышения коэффициента теплопередачи от применения спирально накатанных

труб с оптимальными параметрами профилирования составляет для конденсаторов

15%, подогревателей низкого давления - 35...40%, подогревателей сетевой воды

-20...40%, маслоохладителей -15%. Гидравлическое сопротивление теплообменного

аппарата увеличивается при этом на 40...70%.

По тепловой эффективности (при

теплообмене в канале) трубы с низкими внутренними спиральными рёбрами и трубы

со спиральной накаткой являются конкурирующими вариантами, однако спиральная

накатка более предпочтительна, так как трубы с рёбрами имеют большую

металлоёмкость.

Спиральные выступы в трубе можно

образовать посредством установки в них пружинных вставок из проволоки (см. Рис.

1.6). При малых шагах проволочной спирали может нарушаться тепловой контакт

выступа (проволоки) с поверхностью трубы, поэтому эффект увеличения поверхности

теплообмена за счет выступов может существенно падать по сравнению с его

проявлением при спиральной накатке. Этот недостаток снижает тепловую

эффективность пружинных вставок при малых шагах относительно накатанных

спиральных выступов. При достаточно больших шагах влияние указанного фактора

незначительно.

Спиральные проволочные вставки

обнаружили в процессе экспериментальных исследований повышенные возможности

интенсификации теплообмена в трубе при ламинарном течении по сравнению с

турбулентным.

Рис. 1.6 Труба с внутренней

пружинной вставкой

Известно, что при уменьшении

расстояния между соседними витками вставки (или увеличении угла ф) теплоотдача

и гидравлическое сопротивление сначала возрастают, а затем падают. Очевидно,

что между близкими и толстыми витками спирали (или высокими выступами)

организуются застойные вялые циркуляционные зоны жидкости со значительной

молекулярной составляющей переноса тепла и импульса, определяющей общее

снижение интенсивности обменных процессов между потоком и стенкой.

Увеличение диаметра проволоки

вставки h всегда приводит к

росту гидравлического сопротивления трубы.

Сравнение, проведенное в

показывает, что наилучшими показателями характеризуются пружинные вставки с

относительно большим шагом и диаметром проволоки (t/D

= 3.1,2h/D

=0.435).

В случае гидравлического

сопротивления, одинакового с гладкой трубой, трубы с пружинными вставками

обеспечивают максимальное увеличение теплосъёма до 40%. Применение вставок, по

мнению, увеличивает стоимость трубного пучка на 15% и более.

Для интенсификации теплообмена

потоков вязких жидкостей предпочтительны вставки с большими углами (р.

Необходимо учитывать, что пружинная вставка может увеличить поверхность

теплообмена в трубе на 10 •f

40% и более.

Спиральные проволочные вставки

успешно используются в подогревателях и охладителях масел зарубежного и

отечественного производства.

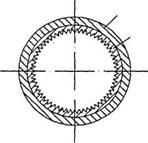

.6.4 Трубы с

продольными внутренними рёбрами

Применение внутреннего

оребрения в трубах позволяет увеличить поверхность теплообмена со стороны

теплоносителя с меньшей теплоотдачей и повысить, таким образом, коэффициент

теплопередачи. Вообще говоря, перестройка пристенного потока вследствие наличия

оребрения несколько снижает уровень скоростей в этой области, а, следовательно,

и интенсивность теплообмена. Таким образом, при применении внутреннего

оребрения наблюдается рост, как теплообмена, так и гидравлического

сопротивления.

В предельном случае

(коэффициент эффективности ребра Ф=1, снижение скоростей в области оребрения не

учитывается) увеличение теплосъема при равной с гладкой трубой мощности,

потребной на прокачку теплоносителя, определяется по формуле:

(1.28)

(1.28)

где  - коэффициент оребрения (индекс 1

относится к оребренной трубе).

- коэффициент оребрения (индекс 1

относится к оребренной трубе).

С целью упрощения технологии

производства и повышения теплообменных качеств, интенсифицированных труб

применяются внутренние вставные рёбра - звездообразные вставки из

высокотеплопроводного материала (сплав алюминия и др.), которыми заполняется

труба (см. Рис. 1.7).

Рис. 1.7 Поперечный разрез трубы с

звездообразной вставкой

Недостаток использования вставок

заключается в том, что они существенно увеличивают металлоёмкость оборудования

и расход дорогих материалов. Применяются в маслоохладителях и теплообменниках

холодильных машин.

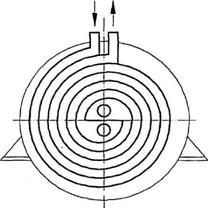

.6.5 Криволинейные каналы

(спиральные, змеевиковые)

Течение жидкости в криволинейных

каналах, в частности, в спиральных трубах, происходит под действием сил

инерции, направленных перпендикулярно оси потока. На более быстрые частицы,

движущиеся в середине трубы, действует большая центробежная сила, чем на менее

быстрые частицы жидкости вблизи стенки. В результате жидкость в центральной

части трубы движется к наружной образующей, а вблизи стенки - вдоль нее по

направлению к внутренней образующей. Таким образом, в трубе возникает вторичное

течение в виде пары симметричных вихрей в поперечном сечении. В центре вихрей

частицы совершают круговые движения, в остальной части их траектории имеют вид

двойной спирали.

Рис. 1.8 Спиральный теплообменник

При турбулентном течении в

спиральной трубе распределение коэффициента теплоотдачи по периметру

неоднородно. Неравномерность распределения коэффициента теплоотдачи по

периметру трубы вызвана неоднородностью распределения скорости и температуры

потока по его сечению.

Кроме того, неоднородность

распределения температуры стенки по периметру трубы может вызвать значительные

перетоки тепла от внутренней образующей к наружной и привести к изменению

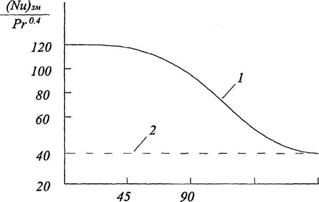

теплоотдачи. На Рис. 1.9 представлено распределение числа Нусельта по периметру

спиральной трубы (отношение диаметра трубы к диаметру спирали равно 16) с

вертикальной осью навивки при Re-2- 104 (линия 1).

Как видно, интенсивность теплоотдачи в окрестности наружной образующей (-45

<  < 45)

примерно постоянна. По мере приближения к внутренней образующей теплоотдача

уменьшается. Отношение коэффициентов теплоотдачи для наружной и внутренней

образующей составляет около 3. Коэффициент теплоотдачи в окрестности внутренней

образующей змеевика примерно совпадает с величиной а для прямой трубы (линия

2).

< 45)

примерно постоянна. По мере приближения к внутренней образующей теплоотдача

уменьшается. Отношение коэффициентов теплоотдачи для наружной и внутренней

образующей составляет около 3. Коэффициент теплоотдачи в окрестности внутренней

образующей змеевика примерно совпадает с величиной а для прямой трубы (линия

2).

Рис. 1.9 Распределение числа

Нуссельта по периметру спиральной трубы при числе  и

отношении диаметров навивки спирали и трубы, равном 16.

и

отношении диаметров навивки спирали и трубы, равном 16.

Таким образом, интенсификация

теплоотдачи вследствие закрутки потока в змеевике обусловлена тем, что под

воздействием центробежных сил в криволинейных каналах возникают и развиваются

вихревые структуры, зоны с двумерными и трехмерными вихрями с противоположным

направлением вращения. Это приводит к дополнительной турбулизации всего потока,

росту теплоотдачи и гидравлического сопротивления. Наличие в потоке

макровихрей, охватывающих все течение, приводит к существенной неравномерности

распределения теплоотдачи по периметру канала.

2. Определение расчётных параметров

течения

.1 Определение расчётных параметров

течения на экспериментальном участке «труба в трубе»

Максимально возможный объёмный

расход реализуется при максимально возможной скорости истечения U,

максимально возможная скорость истечения в нашем случае будет равна скорости

звука  .

.

Определим скорость звука  для воздуха

для истечения при наших условиях, в целях упрощения расчётов найдём скорость

звука для случая истечения идеального двухатомного газа

для воздуха

для истечения при наших условиях, в целях упрощения расчётов найдём скорость

звука для случая истечения идеального двухатомного газа

- для идеального газа

- для идеального газа

-двухатомного газа =1.4

-двухатомного газа =1.4

R-газовая

постоянная

- молярная масса

- молярная масса

T -

температура рабочего тела при истечении(примем температуру окружающей среды 200)

тогда

Максимальный объёмный расход

определится как:

,

,

F1 - площадь

условного прохода в сечении А-А

dy - диаметр

условного прохода

dy=6 мм=0.006

м

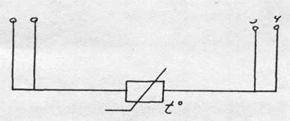

Рис. 2.1 Расчётная схема определения объёмного

расхода для экспериментального участка «труба в трубе»

- максимальная скорость,

реализующаяся в сечении А-А

- максимальная скорость,

реализующаяся в сечении А-А

Скорость звука реализуется при

критическом переходе 1.528 т.е. в наших условиях при Р1=1.528 атм

условие истечения в атмосферу (P2=1)

Определим параметры потока после

расширения канала сечения В-В:

Определим среднюю максимально

возможную скорость истечения в потоке в сечении В-В

Площадь сечения В-В

,

,

тогда

Число Рейнольдса

D=9мм -

диаметр условного прохода в сечении В-В

2.2 Определение параметров истечения

на экспериментальном участке «поворот потока»

Максимально возможный объёмный

расход реализуется при максимально возможной скорости истечения U,

максимально возможная скорость истечения в нашем случае будет равна скорости

звука  .

.

Определим скорость звука  для воздуха

для истечения при наших условиях, в целях упрощения расчётов найдём скорость

звука для случая истечения идеального двухатомного газа

для воздуха

для истечения при наших условиях, в целях упрощения расчётов найдём скорость

звука для случая истечения идеального двухатомного газа

- для идеального газа

- для идеального газа

-двухатомного газа =1.4

-двухатомного газа =1.4

R-газовая

постоянная

- молярная масса

- молярная масса

T -

температура рабочего тела при истечении(примем температуру окружающей среды 200),

тогда

Рис. 2.2 Расчётная схема определения объёмного

расхода для экспериментального участка «поворот потока»

Максимальный объёмный расход определится как:

,

,

- площадь условного прохода в

сечении А-А

- площадь условного прохода в

сечении А-А

- диаметр условного прохода

- диаметр условного прохода

=20 мм=0.02 м

=20 мм=0.02 м

- максимальная скорость,

реализующаяся в сечении А-А

- максимальная скорость,

реализующаяся в сечении А-А

Скорость звука реализуется при

критическом переходе 1.528 т.е. в наших условиях при Р1=1.528 атм

условие истечения в атмосферу (P2=1)

Определим параметры потока после

расширения канала сечения В-В:

Определим среднюю максимально

возможную скорость истечения в потоке в сечении В-В

Площадь сечения В-В

, тогда

, тогда

Определим режим течения потока по

каналу после расширения с учётом максимально возможного объёмного расхода

Число Рейснольдса

=0.121 мм - радиус поворота потока в

сечении В-В

=0.121 мм - радиус поворота потока в

сечении В-В

2.3 Определение параметров истечения

на экспериментальном участке «канал плоского сечения»

Максимально возможный объёмный

расход реализуется при максимально возможной скорости истечения U,

максимально возможная скорость истечения в нашем случае будет равна скорости

звука  .

.

Определим скорость звука  для воздуха

для истечения при наших условиях, в целях упрощения расчётов найдём скорость

звука для случая истечения идеального двухатомного газа

для воздуха

для истечения при наших условиях, в целях упрощения расчётов найдём скорость

звука для случая истечения идеального двухатомного газа

- для идеального газа

- для идеального газа

-двухатомного газа =1.4

-двухатомного газа =1.4

R-газовая

постоянная

- молярная масса

- молярная масса

T -

температура рабочего тела при истечении(примем температуру окружающей среды 200),

тогда

Максимальный объёмный расход определится

как:

,

,

- площадь условного прохода в

сечении А-А

- площадь условного прохода в

сечении А-А

- диаметр условного прохода

- диаметр условного прохода

=20 мм=0.02 м

=20 мм=0.02 м

Рис. 2.3 Расчётная схема определения объёмного

расхода для экспериментального участка «канал плоского сечения»

- максимальная скорость,

реализующаяся в сечении А-А

- максимальная скорость,

реализующаяся в сечении А-А

Скорость звука реализуется при

критическом переходе 1.528 т.е. в наших условиях при Р1=1.528 атм

условие истечения в атмосферу (P2=1)

Определим параметры потока после расширения

канала сечения В-В:

Определим среднюю максимально

возможную скорость истечения в потоке в сечении В-В

Площадь сечения В-В

, тогда

, тогда

Определим режим течения потока по

каналу после расширения с учётом максимально возможного объёмного расхода

Число Рейнольдса

-кинетическая вязкость

-кинетическая вязкость

- эквивалентный диаметр сечения В-В

- эквивалентный диаметр сечения В-В

2.4 Определение параметров на

экспериментальном участке течения «участок закрученного потока»

Максимально возможный объёмный

расход реализуется при максимально возможной скорости истечения U,

максимально возможная скорость истечения в нашем случае будет равна скорости

звука  .

.

Определим скорость звука  для воздуха

для истечения при наших условиях, в целях упрощения расчётов найдём скорость

звука для случая истечения идеального двухатомного газа

для воздуха

для истечения при наших условиях, в целях упрощения расчётов найдём скорость

звука для случая истечения идеального двухатомного газа

- для идеального газа

- для идеального газа

-двухатомного газа =1.4, R-газовая

постоянная

-двухатомного газа =1.4, R-газовая

постоянная

- молярная масса

- молярная масса

T -

температура рабочего тела при истечении(примем температуру окружающей среды 200),

тогда

Рис. 2.4 Расчётная схема определения

объёмного расхода для экспериментального участка «труба в трубе»

Максимальный объёмный расход

определится как:

,

,

- площадь условного прохода в

сечении А-А

- площадь условного прохода в

сечении А-А

- диаметр условного прохода

- диаметр условного прохода

=4 мм=0.004 м

=4 мм=0.004 м

- максимальная скорость,

реализующаяся в сечении А-А

- максимальная скорость,

реализующаяся в сечении А-А

Скорость звука реализуется при

критическом переходе 1.528 т.е. в наших условиях при Р1=1.528 атм

условие истечения в атмосферу (P2=1)

Определим параметры потока после

расширения канала сечения В-В:

Определим среднюю максимально

возможную скорость истечения в потоке в сечении В-В

Площадь сечения В-В

, тогда

, тогда

Определим режим течения потока по

каналу после расширения с учётом максимально возможного объёмного расхода

- Число Рейнольдса

- Число Рейнольдса

=223 мм - диаметр условного прохода

в сечении В-В

=223 мм - диаметр условного прохода

в сечении В-В

3. Определение расчётных параметров

и требуемой мощности нагревательного элемента экспериментальной установки

- мощность, выделяемая на

нагревательном элементе постоянного сопротивления R при

прохождении электрического тока напряжения U

- мощность, выделяемая на

нагревательном элементе постоянного сопротивления R при

прохождении электрического тока напряжения U

В качестве нагревательного элемента

используем нихромовую проволоку, диаметр которой Dн.э.=1.2 мм =

0.0012 м

- сопротивление спирали

нагревательного элемента

- сопротивление спирали

нагревательного элемента

- удельное сопротивление нихромовой

проволоки

- удельное сопротивление нихромовой

проволоки

- площадь сечения нихромовой

проволоки

- площадь сечения нихромовой

проволоки

- длина нихромовой проволоки

- длина нихромовой проволоки

- площадь сечения

- площадь сечения

Сопротивление нихромовой проволоки  = 4.5 Ом

= 4.5 Ом

Построим график зависимости

выделяемой мощности на нихромовой проволоки сопротивлением

|

R=4.5Ом

|

U

|

0

|

50

|

100

|

150

|

200

|

250

|

|

N

|

0

|

555,5

|

2222,2

|

5000

|

8888,8

|

13888,8

|

Рис. 3.1 График зависимости

выделившейся мощности при постоянном сопротивлении нихромовой проволоки R=4,5 Ом

Максимальное количества тепла Q,

необходимого для нагрева воздуха при максимальном расходе  от 200

до 1000:

от 200

до 1000:

,

,

- теплоёмкость воздуха

- теплоёмкость воздуха

-температура воздуха на входе в

нагревательного элемент, 200

-температура воздуха на входе в

нагревательного элемент, 200

-температура воздуха на выходе из

нагревательного элемента,1000

-температура воздуха на выходе из

нагревательного элемента,1000

- массовый расход воздуха

- массовый расход воздуха

- плотность воздуха при истечении

- плотность воздуха при истечении

Сp 373K = 1009

Дж/кг-К - теплоёмкость

Сp 293K = 1005

Дж/кг-К

-кинетическая вязкость при 1000

-кинетическая вязкость при 1000

Мощность нагревательного элемента N должна быть

равна количеству тепла необходимому для нагрева воздуха до температуры  при расходе

при расходе

т.е. N=Q

т.е. N=Q

При условии когда сопротивление

постоянно, мощность регулируется напряжением U.

Рис. 3.2 График зависимости

требуемого количества тепла для нагрева воздуха при расходе  .

.

|

U=50

|

R

|

2

|

4

|

6

|

8

|

10

|

|

N

|

1250

|

625

|

416.6

|

312.5

|

250

|

|

U=100

|

R

|

2

|

4

|

6

|

8

|

10

|

|

N

|

5000

|

2500

|

1666.6

|

1250

|

1000

|

|

U=150

|

R

|

2

|

4

|

6

|

8

|

10

|

|

N

|

11250

|

5625

|

3750

|

2812.5

|

2250

|

|

U=200

|

R

|

2

|

4

|

6

|

8

|

10

|

|

N

|

20000

|

10000

|

666.6

|

5000

|

4000

|

|

U=250

|

R

|

2

|

4

|

6

|

8

|

10

|

|

N

|

31250

|

15625

|

10416.6

|

7812.5

|

6250

|