Технология и техника строительства разведочной скважины №5 Берямбинского месторождения

Оглавление

Введение

. Общая часть

1.1 Географо-экономическая

характеристика района работ

.2 Геолого-геофизическая

изученность

2. Геологическая часть

.1 Проектный

литолого-стратиграфический разрез

.2 Тектоника

.3 Нефтегазоносность

2.4 Гидрогеологическая

характеристика разреза

.5 Возможные осложнения при

строительстве скважины

. Методическая часть

3.1 Назначение скважины

.2 Отбор керна и шлама

.3 Геофизические исследования

.4 Опробование и испытание

перспективных горизонтов

.5 Лабораторные исследования

4. Производственно-техническая

часть

4.1 Выбор способа бурения

.2 Обоснование и проектирование конструкции скважины

.2.1 Обоснование конструкции эксплуатационного забоя

.2.2 Совмещённый график давлений

4.2.3 Определение числа колонн и

глубины их cпуска

.2.4 Выбор интервалов цементирования

4.2.5 Определение диаметров обсадных колонн и скважины под

каждую колонну

4.2.6 Проектирование обвязки устья

скважины

.3 Расчет обсадных колонн

.3.1 Расчет эксплуатационной обсадной

колонны

.3.2 Расчет 2-й промежуточной колонны

.3.3 Расчет 1-й промежуточной колонны

.3.4 Расчет кондуктора

.3.5 Расчет направления

4.4 Выбор состава технологической оснастки обсадных колонн

.5 Подготовка и спуск обсадных колонн

.6 Цементирование обсадных колонн

4.6.1 Расчет цементирования

эксплуатационной колонны 146.1мм

.6.2 Расчет цементирования 2-й

промежуточной колонны 219.1мм

.6.3 Расчет цементирования 1-й

промежуточной колонны 298.5мм

.6.4 Расчет цементирования кондуктора

426мм

.6.5 Расчет цементирования

направления 530мм

4.7 Проектирование процесса

углубления скважины

4.7.1 Выбор буровых долот

4.7.2 Расчет осевой нагрузки на долото по интервалам горных

пород

4.7.3 Расчет частоты вращения долота

4.7.4 Расчет необходимого расхода бурового раствора

4.7.5 Выбор компоновки и расчет

бурильной колонны

4.8 Обоснование типов и компонентного состава буровых

растворов при бурении технологического и эксплуатационного участков скважины

.9 Выбор бурового оборудования

. Специальная часть

.1 Безглинистые полимерные буровые растворы

.2 Буровые растворы на основе шлам-легнина

.3 Рекомендуемые реагенты

.4 Утяжеленные буровые растворы

.5 Безглинистый ингибированный биополимерный буровой раствор

для бурения под солевых отложений

.6 Выводы и рекомендации

. Охрана труда и окружающей среды

.1 Охрана труда в нефтегазовой промышленности

.2 Основные опасные и вредные производственные факторы

.3 Основные мероприятия по обеспечению безопасных, здоровых

условий труда при ведении проектируемых работ

.3.1 Организация работ по охране труда

.3.2 Санитарно-гигиенические условия труда. Климатические

условия труда

.4 Загазованность и запыленность воздуха рабочей зоны

.4.1 Освещение производственных помещений

.4.2 Шум и вибрация

.5 Безопасность производственных процессов

.5.1 Электробезопасность

.5.2 Обеспечение безопасности производственного оборудования,

технических устройств, инструмента

.6 Пожарная безопасность

.6.1 Предупреждение загрязнения почвы

. Организационно-экономическая часть

.1 Краткая характеристика места работ

.2 Проектные данные

.3 Организация производства работ

.4 Смета на строительство скважины

Список литературы

Введение

Данные для составления дипломного проекта были собраны во время

прохождения практики.

1. Общая часть

.1 Географо-экономическая характеристика района работ

Берямбинское месторождение находится в Кежемском районе Красноярского

края (приложение А). Ближайшими крупными населенными пунктами являются п.

Кодинск (в 40км к западу), где находится аэродром, и п. Заледеево (в 65км к

западу), где есть речная пристань. Железнодорожная станция Карабула

располагается в 250км юго-западнее месторождения. Дороги на Берябинском

месторождении представлены: насыпной гравийной от поселка Заледеево, лесовозной

грунтовой и зимником газо- и нефтепроводы в районе работ отсутствуют. Ближайшими

месторождениями, запасы газа которых поставлены на Государственный баланс

полезных ископаемых РФ, являются Агалеевское и Имбинское.

Бурение скважин на месторождении осуществляет Сибирская сервисная

компания ССК.

Теплоснабжение буровых осуществляется с помощью котельной установки

ПКН-2М, электроснабжение: ДВС- АСДА-200, АСДА -100.

В качестве строительных материалов на буровых применяется

песчано-гравийная смесь речных долин. Лес, вырубленный на площадке

строительства, используется для строительства фундаментов. В соседних районах

открыты месторождения золота, угля, магнезита, марганца, сурьмы.

Территория расположена в зоне тайги, что определяет её значительную

залесённость. В долинах рек в незначительном количестве распространены болота и

торфяники.

Рельеф местности представляет собой пологохолмистое плато, приподнятое

над уровнем моря в среднем на 500м и сильно расчлененное гидросетью.

По участку работ (район скв.1) протекают малые реки: Ерма, Ермушка, на

северо-западе (район скв.179, 2) - Питерма, Берямба, Богодачанка (левый приток

р. Берямба), Прямушка, на юге - основная водная магистраль в регионе - р.

Ангара, которая в пределах площади имеет ширину до 2000 м, глубину 3.2м,

скорость течения - 1.5м/сек. Все речки имеют горно-таежный характер и изобилуют

перекатами. Скорость их течения от 0.5м/сек на плесах до 2.7м/сек на перекатах.

Широко распространена многолетняя мерзлота, имеющая островной характер и

приуроченная к долинам рек. Глубина ее распространения от 2 до 5м.

Климат района работ резко континентальный. Температура летом в июле -до

39 °С, зимой в январе - до минус 62 °С. Средняя годовая температура

отрицательная и колеблется от минус 3.7 до минус 8 оС. Снежный

покров достигает 1.0 м.

Ледостав на водоёмах начинается с середины октября, а устойчивые для

передвижения гусеничного транспорта ледовые переправы возможны с декабря по май

месяцы. Район работ относится к зоне малой сейсмичности (не более 5 баллов).

Таблица 1.1.

|

Наименование, единица измерения

|

Значение (текст, название, величина)

|

|

Площадь (месторождение)

|

Берямбинская

|

|

Блок (номер и/или название)

|

Бер 5,

|

|

Административное расположение:

|

|

|

- республика

|

Российская Федерация

|

|

- область (край)

|

Красноярский

|

|

- район

|

Кежемский

|

|

Год ввода площади в бурение:

|

1999

|

|

Год ввода площади в эксплуатацию:

|

|

|

Температура воздуха, °С:

|

|

|

- среднегодовая

|

- 8

|

|

- наибольшая летняя

|

+ 35

|

|

- наименьшая зимняя

|

-62

|

|

Среднегодовое количество осадков, мм

|

350

|

|

Максимальная глубина промерзания грунта, м

|

1,5

|

|

Продолжительность отопительного периода в году, сут

|

254

|

|

Продолжительность зимнего периода в году, сут

|

210

|

|

Азимут преобладающего направления ветра, град

|

Зима: Ю-З; Лето: С

|

|

Наибольшая скорость ветра, м/с

|

32

|

|

Средняя скорость ветра, м/с

|

2-3

|

|

Метеорологический пояс (при работе в море)

|

Резко-континентальный

|

|

Количество штормовых дней (при работе в море)

|

|

|

Интервал залегания многолетнемерзлой породы, м

|

|

|

кровля

|

0

|

|

подошва

|

60

|

|

Сведения о площадке строительства буровой

|

|

Рельеф местности

|

Холмистый

|

|

Состояние местности

|

Заболоченная

|

|

Толщина, см:

|

|

|

снежного покрова

|

80

|

|

почвенного слоя

|

10-15

|

|

Растительный покров

|

Лес, кустарник

|

|

Категория грунта

|

Вторая

|

.2 Геолого-геофизическая изученность

Начало изучения геологического строения района проектируемых работ

относится к началу XX столетия. В настоящее время вся территория региона

покрыта геологическими съемками различных масштабов (1:200 000, 1:50 000),

гравиметровой масштаба 1:200 000, аэромагнитной масштаба 1:100 000. Впервые

Ковинская антиклиналь была намечена в 1957 году геологической съемкой масштаба

1:1 000 000.

Планомерные геофизические исследования нефтегазопоискового характера на

данной территории начались с 1972г. сейсморазведочными работами по методике 2-х

кратного профилирования. Региональные маршрутные электроразведочные работы,

проведенные в 1980-81 гг. в восточной части зоны Ангарских складок. Было

высказано предположение о наличие терригенных венд-нижнекембрийских отложений,

с которыми связываются основные перспективы нефтегазопоисковых работ, выделены

контрастные зоны значительного уменьшения проводимости в низах разреза

осадочного чехла, что может быть связано с насыщением этих отложений

углеводородами.

Ковинская антиклиналь, как отмечалось выше, намечена геологической

съемкой масштаба 1:1000 000 еще в 1957 году. В дальнейшем наличие Ковинской

антиклинальной складки было подтверждено всеми проведенными геологоразведочными

работами, от геологической съемки до сейсморазведочных работ МОГТ. По

результатам структурно-поисковых работ 1975 г (Сивков Г.Ф., м-б 1:100 000)

закартированы Ковинская и Берямбинская антиклинали. В 1993-95 гг. в восточной

части Ангарских складок были проведены сейсморазведочные работы МОГТ и

электроразведочные ЗСБ (Дека, 1996 г). В результате этих работ выявлено

крупнейшее в регионе структура второго порядка - Берямбинское поднятие в южной

части которого располагается Ковинская антиклиналь.

2. Геологическая часть

.1 Проектный литолого-стратиграфический разрез

Проектный литолого-стратиграфический разрез составлен по материалам

геологической съемки, глубокого и колонкового бурения на Берямбинской,

Агалеевской, Имбинской и Ильбокичской площадях, а также с учетом проведенных в

регионе сейсморазведочных, электроразведочных работ.

При проектной глубине скважины 3990м предполагается вскрыть четвертичных

отложений -10м, кембрийских - 2090м, венд-нижнекембрийских - 120м, вендских -

1040м, отложений рифея- 730м.

Литолого-стратиграфический разрез представлен отложениями рифея, венда,

кембрия.

Протерозойская группа - PR

Рифей-R

В разрезе рифея выделяется 12 толщ (снизу-вверх) - зелендуконская,

вэдрэшевская, мадринская, юрубченская, долгоктинская, куюмбинская, копчерская,

юктенская, рассолкинская, винголъдинская, токурская, ирэмэкэнская. Все они, за

исключением зелендуконской, объединены в камовскую серию. Проектом

предполагается вскрыть лишь куюмбинскую толщу рифейских отложений.

Средний рифей - R2

Куюмбинская толща - R2kmb

Толща сложена, преимущественно, фитогенно-обломочными и

пластово-строматолитовыми доломитами и представляет собой чередование различных

по мощности пачек светло-серого, серого и темно-серого цветов.

Серые и светло-серые разности имеют розоватый и зеленоватый оттенки,

тонко- и скрытозернистые, иногда неяснослоистые за счет чередования более или

менее светлых разностей. Доломиты трещиноватые, кавернозные. Трещиноватость

разнонаправленная, открытая и закрытая.

Вендская система - V

Расчленение разрезов и характеристика свит по вендским и кембрийским

отложениям дана в соответствии со стратиграфической схемой, утвержденной на

расширенном заседании Бюро МСК СССР (Межведомственный стратиграфический комитет)

27 января 1988 г в городе Баку.

Образования венда с угловым несогласием залегают на различных горизонтах

рифейских отложений и породах фундамента. В их составе выделяются ванаварская,

оскобинская, катангская и собинская свиты.

Оскобинская свита - V osk

Оскобинская свита с размывом и угловым несогласием залегает на отложениях

рифея.

Свита, представлена доломитами глинистыми, алевролитами и песчаниками.

Алевролиты оскобинской свиты темно- зеленовато-серые, серые, темно-серые,

иногда красновато-коричневые и светло-серые, полимиктовые, слюдистые, слоистые,

неравномерно по разрезу глинистые, ангидритистые, песчанистые и доломитистые.

Катангская свита - V ktg

Катангская свита с размывом залегает на породах оскобинской свиты.

Свита сложена часто чередующимися аргиллитами, доломитовыми аргиллитами,

мергелями, глинистыми доломитами, доломитами и ангидритами. Цвет пород серый,

зеленовато-серый, темно-серый, иногда красновато-коричневый.

Собинская свита - V sb

Свита, сложена доломитами с подчиненным развитием глинистых доломитов и

доломитовых мергелей. Цвет пород серый, коричневато-серый и зеленовато-серый.

Ангидрит присутствует в виде мелких включений пластинчатых кристаллов, мелких

гнезд и тонких прослойков. В основании свиты встречается песчанистый материал.

Породы плотные, иногда трещиноватые.

Нерасчлененные венд - нижний кембрий V - €1

Тэтэрская свита - V -€1 tt

Свита, сложена доломитами, глинистыми доломитами, доломитовыми мергелями,

доломитистыми аргиллитами и ангидритами. Цвет пород серый, зеленовато-серый,

иногда темно-серый и коричневато-серый. Ангидрит присутствует в виде мелких

включений кристаллов, гнезд и тонких прослойков. Породы плотные, редко

трещиноватые.

Палеозойская группа - PZ

Кембрийская система -€

Нижний кембрий - €1

Усольская свита -€1 us

Свита, представлена чередующимися пластами и пачками каменной соли и

доломитов, часто ангидритистых и глинистых, редко встречаются прослои

ангидритов и доломито-ангидритов. В нижней части свиты выделяется осинский

горизонт.

Осинский горизонт представлен доломитами, доломитизированными

известняками и известняками, иногда водорослевыми, со стиллолитовыми швами. В

нижней части преобладают пласты известняков и ангидритистых известняков, в

верхней части, помимо того, часто присутствуют прослои глинистых доломитов и

доломитовых мергелей. Цвет пород серый, темно-серый, коричневато-серый,

зеленовато- и светло-серый. Доломиты и известняки, часто битуминозные с резким

запахом углеводородов, иногда пористые, кавернозные и трещиноватые.

Каменная соль бесцветная, прозрачная, иногда белая и розовато-белая,

крупнокристаллическая.

Доломиты, глинистые доломиты и ангидириты серые, светло-серые,

темно-серые и зеленовато-серые, часто засолоненные.

Бельская свита - €1 bls

Свита четко подразделена на две подсвиты.

Нижняя подсвита- €,dls

Нижняя подсвита сложена неравномерно чередующимися пластами доломитов,

известняков и глинистых доломитов. Доломиты и известняки серые, темно-серые,

иногда коричневато-серые, мелко- и среднезернистые, массивные и слоистые

(строматолитовые), со стиллолитовыми швами. В породах иногда содержатся

включения кремня в виде мелких линз и стяжений. Встречаются прослои каменной

соли. Глинистые доломиты серые, зеленовато-серые, редко коричневато-серые,

волнистослоистые, тонкоплитчатые.

Верхняя подсвита- €,dlsr

Верхняя подсвита содержит в своем составе чередующиеся пласты каменной

соли, доломитов и глинистых доломитов. Каменная соль бесцветная прозрачная,

белая и светло-серая, среднекристаллическая. Доломиты и глинистые доломиты

серые, светло-серые и зеленовато-серые, неравномерно ангидритистые (до

доломито-ангидритов) В верхней подсвите встречается интрузия долеритов

мощностью 80 м.

Булайская свита - €1 bul

Свита, сложена серыми и темно-серыми доломитами средне - зернистыми и

мелкозернистыми, иногда известковистыми, массивными и слоистыми

(водорослевыми). Для пород характерна неравномерная битуминозность и изредка

кавернозность. Каверны мелкие, чаще всего изолированные, заполненные вторичными

карбонатами и сульфатами, что придает породам мелкопятнистый облик.

К основанию свиты приурочен сейсмический горизонт К.

Нижний средний кембрий - €1-2

Ангарская свита - €1-2 an

Отложения представлены пачками и пластами каменной соли, доломитов,

доломито-ангидритов и глинистых доломитов.

Доломиты серые, темно-серые и светло-серые, иногда коричневато-серые

тонко- и мелкозернистые, неравномерно ангидритистые, неравномерно глинистые,

массивные и слоистые, со стиллолитовыми швами.

Доломито-ангидриты серые и светло-серые, мелко- и среднезернистые,

массивные, иногда глинистые.

Глинистые доломиты серые, зеленовато-серые, светло-серые, неравномерно

ангидритистые, слоистые.

Каменная соль бесцветная, прозрачная, иногда белая и розовато-белая,

крупнокристаллическая.

Верхний-средний кембрий - € 2-3

Эвенкийская свита - € 2-3 ev

Свита, сложена алевролитами с редкими прослоями доломитов, иногда

известняков. Алевролиты красновато-коричневые, пятнами и линзами

зеленовато-серые, горизонтально- и волнистослоистые, тонкоплитчатые,

неравномерно доломитистые. В породах часто встречаются тонкие прослойки,

прожилки и гнезда розоватого гипса и ангидрита.

Доломиты и известняки серые, темно-серые и зеленовато-серые, тонко- и

мелкозернистые, неравномерно глинистые, иногда алевритистые. Отложения свиты

иногда включают маломощные тела долеритов.

Четвертичная система Q

На размытой поверхности неогеновых отложений залегают

осадки четвертичной системы, литологический состав которых весьма разнообразен.

В основании залегают типичные ледниковые образования:

гравий, галька, валуны.

Выше залегают озерно-аллювиальные глины серые,

перекрытые отложениями торфа.

Верхи представлены пачкой аллювиальных образований,

сложенных супесями, суглинками, наносными песками.

Проектный литолого-стратиграфический разрез представлен в таблице 2.1.1

Таблица 2.1.1 Литолого-стратиграфическая

характеристика разреза скважины

|

Стратиграфическое подразделение

|

Глубина залегания, м

|

Мощность, м

|

Элементы залегания (падения) пластов по подошве

|

Стандартное описание горной породы: полное название,

характерные признаки, (структура, текстура, минеральный состав и так далее)

|

|

Название

|

Индекс

|

От (кровля)

|

До (подошва)

|

|

угол,° '

|

азимут, °

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Четвертичные

|

Q

|

0

|

10

|

10

|

до 1˚

|

|

Супеси, суглинки,галька.

|

|

Эвенкийская

|

Є2-3

|

10

|

160

|

150

|

до 1˚

|

|

Алевролиты, реже песчаники

|

|

Литвинцевская

|

Є 1-2lt

|

160

|

310

|

150

|

до 1˚

|

|

Известняки кавернозные, трещиноватые; доломиты

тонкозернистые местами пористые, песчаники, алевролиты.

|

|

Ангарская

|

Є 1an

|

310

|

560

|

250

|

до 1˚

|

|

Доломиты тонкозернистые, трещиноватые. аргиллиты и

алевролиты гипс

|

|

Булайская

|

Є 1bul

|

560

|

650

|

90

|

до 1˚

|

|

Доломиты известковистые, глинистые, мелкозернистые

|

|

Верхнебельская

|

Є 1bls

|

650

|

1050

|

400

|

до 1˚

|

|

Известняки, мергели доломитовые, доломиты глинистые,

ангидриты. Каменная соль

|

|

Нижнебельская

|

Є 1bls

|

1050

|

1450

|

400

|

до 1˚

|

|

Известняки, доломиты мелкозернистые, местами кавернозные и

трещиноватые. Каменная соль

|

|

Усольская

|

Є 1us

|

1450

|

2100

|

650

|

6-10

|

|

Доломиты, глинистые доломиты, доломито-ангидриты, кам.соль,

долериты

|

|

Тэтэрская

|

V-Є 1tt

|

2100

|

2220

|

120

|

6-10

|

|

Доломиты, глинистые доломиты

|

|

Собинская

|

Vsb

|

2220

|

2520

|

300

|

|

|

Доломиты, глинистые доломиты, доломито-ангидриты, кам.соль,

долериты

|

|

Катангская

|

Vktg

|

2520

|

2800

|

280

|

6-10

|

|

Доломиты глинистые, доломиты, иногда трещиноватые и

кавернозные

|

|

Мошаковская

|

V-R3mc

|

2800

|

2900

|

100

|

6-10

|

|

Алевролиты, песчаники,

аргиллиты, доломиты

|

|

Чистяковская

|

V-R3cs

|

2900

|

3010

|

110

|

6-10

|

|

Алевролиты, аргиллиты, песчаники

|

|

Алешинская

|

V-R3al

|

3010

|

3260

|

250

|

6-10

|

|

Алевролиты, песчаники, аргиллиты

|

|

Рифей

|

R

|

3260

|

3990

|

730

|

|

|

Доломиты, алевролиты, аргиллиты, песчаники

|

.2 Тектоника

Берямбинская разведочная скважина №5. закладывается на структуре III

порядка - Ковинской антиклинали. Ковинская антиклиналь в тектоническом

отношении расположена в юго-восточной части Ангарской гряды, которая, в свою

очередь, выделяется в юго-западной части Сибирской платформы. В геологическом

строении региона работ выделяется два структурно-тектонических этажа:

кристаллический фундамент и платформенный чехол. Кристаллический фундамент

представляет собой гетерогенное образование, сформировавшееся в результате

многостадийных тектонических движений. В строении фундамента отчетливо

проявляется блоковый характер. В целом кристаллический фундамент представлен

метаморфическими породами архейского-нижнепротерозойского возраста. Глубина

залегания фундамента варьирует от 5 до 10км. Фундамент разбит сложной,

разнонаправленной системой разломов, которые определили его блоковое строение и

связанную с этим структуру осадочного чехла. В структурном отношении

Берямбинская площадь по поверхности фундамента (Ляхов, 1994) располагается в

зоне сочленения Чуно-Бирюсинского и Ковинского авлакогена. Формирование

платформенного чехла рассматриваемой территории происходило в несколько этапов.

Каждому этапу соответствует определенный структурно-формационный комплекс. В

строении платформенного чехла выделяется четыре структурно-фациальных

комплекса: рифейский, венд-среднепалеозойский, верхнепалеозойско-триасовый,

юрско-меловой. В проектируемом регионе в строении чехла принимают участие два

нижних структурно-формационных комплекса. Рифейский структурно-формационный

комплекс сложен терригенно-карбонатными породами. Прогнозируемая мощность по

геофизическим данным составляет 5-7км. По поверхности рифейского комплекса

рассматриваемая территория расположена в восточной части Иркинеевского

грабенообразного прогиба. Основными структурными элементами прогиба являются

ассиметричные антиклинали с плоскими сводами и крутыми флексуурообразными

крыльями и сопряженные с ними синклинали с плоскими днищами.

Венд-среднепалеозойский структурно-формационный комплекс с угловым и

стратиграфическим несогласием перекрывает рифейский комплекс. Представлен

тер-ригенно-карбонатными отложениями от венда до ордовика. В конкретном случае,

в пределах Ковинской антиклинали, комплекс представлен отложениями от венда до

эвенкийской свиты. По отложениям комплекса проектируемая площадь располагается

в восточной части Ангарской гряды - надпорядковой структуры субширотного

простирания. Ангарская гряда (или по последним отчетным сейсморазведочным

работам зона Ангарских складок - ЗАС) является надпорядковой структурой и

граничит также с надпорядковыми структурами: Байкитской антеклизой, Катангским

мегавыступом и Присаяно-Енисейской синеклизой.

.3 Нефтегазоносность

В нефтегазоносном отношении Берямбинская площадь расположена в

юго-восточной части Байкитской нефтегазоносной области (НГО), которая в свою

очередь располагается в юго-восточной части Лено-Тунгусской нефтегазоносной

провинции (НГП). Принадлежность площади к Байкитской НГО небесспорна, так как

по результатам глубокого бурения на Имбинской, Ильбокичской и Агалеевской

площадях можно сделать вывод, что данная территория по ряду факторов может

принадлежать к Катангской НГО Лено-Тунгусской НГП. В пределах Берямбинского

поднятия верхняя карбонатная часть рифея почти полностью размыта. Возможно в

пределах Ковинской антиклинали незначительная часть карбонатных отложений

(порядка 50-100 м) дольчиковской свиты осталась неразмыта. Подстилает ее мощная

терригенная толща семеновской свиты. Возможен вариант выхода отложений

семеновской свиты на эрозионную поверхность рифея. По данным электроразведки

ЗСБ (Мачульский, Третьяков, 1985 г.) терригенные отложения семеновской свиты

имеют неравнозначные значения проводимости в пределах региона, что предполагает

наличие коллектора в семеновской свите и заполнение его флюидами. Причем,

уменьшение проводимости в оводовых частях структур, авторами объясняется

характером насыщения коллектора. В пределах сводовых частей поднятий в зоне

низких значений проводимости предполагается существование залежей УВ, а высокая

проводимость на крыльях структур объясняется заполнением коллектора

высокоминерализованными водами. Региональным экраном в целом для вендского

резервуара служит галогенная пачка подосинской части усольской свиты нижнего

кембрия. Зональными покрышками могут служить глинисто-сульфатные и отчасти

карбонатно-глинисто-сульфатные пачки, широко развитые в собинской, катангской

и, особенно, в оскобинской свитах. К категории локальных покрышек относятся

пласты и пачки аргиллитов, доломитовых мергелей и ангидритистых, глинистых

доломитов.

На основании данных испытаний, наличия коллекторов, фактических давлений

на соседних площадях, в отложениях венда в пределах Берямбинской площади

прогнозируется газоконденсатная многопластовая залежь с нефтяной оторочкой на

уровне вендских отложений и газонефтяная - в отложениях рифея.

Таблица 2.3.1 Нефтегазоносность

|

Индекс пласта

|

Интервал залежи, м

|

Тип флюида

|

Плотность, кг/м3

|

Относительная плотность газа по воздуху

|

Содержание, %

|

Средний дебит, м3/сут. тыс.м3/сут.

|

Температура в пласте, 0С

|

Пластовое давление, МПа

|

|

От (верх)

|

До (низ)

|

|

|

|

Серы

|

Парафина

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

8

|

9

|

10

|

12

|

13

|

14

|

|

AV-1

|

1203

|

1249

|

Газ+конденсат

|

0.8224-0.8457

|

0.6

|

нет

|

нет

|

Газ -65 тыс. м3/сут конденсат-5.4 м3/сут

|

18

|

18.5

|

83

|

|

А-V-2

|

1256

|

1294

|

Газ+конденсат

|

0.8224-0.8457

|

0.6

|

нет

|

нет

|

Газ -65 тыс. м3/сут конденсат-5.4 м3/сут

|

18

|

18.5

|

83

|

|

R

|

3260

|

3990

|

Газ+конденсат

|

0.866

|

0.719

|

нет

|

нет

|

Газ -339 тыс. м3/сут конденсат-102.4 м3/сут

|

42-48

|

45.1

|

116

|

.4 Гидрогеологическая характеристика разреза

Площадь проектируемых работ расположена в пределах Тунгусского

артезианского бассейна.

В пределах проектируемой площади водоносные горизонты и комплексы

объединены в три гидрогеологические формации (сверху вниз): надсолевую,

соленосную и подсолевую.

Надсолевая гидрогеологическая формация составляет верхнюю часть разреза

от четвертичных до пермокарбоновых отложений включительно. Эти отложения в

значительной степени дренируются речной сетью и находятся в зоне свободного

водообмена. Для водоносных комплексов надсолевой формации характерна

пространственная невыдержанность как обводненных, так и водоупорных прослоев.

Это обусловлено значительной фациальной изменчивостью отложений пермо,карбона,

особенностями распространения зон трещиноватости в туфогенной толще триаса и

широким развитием многолетнемерзлых пород, оказывающих наиболее существенное

влияние на водоносность четвертичных отложений. Водоносные горизонты большей

частью безнапорные. Вскрываются, в основном, в естественных выходах в.виде

серии родников и источников дебитами от тысячной доли до первых метров

кубических в секунду.

Соленосная гидрогеологическая формация включает нижне-среднекембрийский

галогенно-карбонатный водоносный комплекс, объединяющий горизонты ангарской,

булайской и усольской свит.

Водовмещающими являются трещиноватые кавернозные доломиты и известняки,

водоупорами для них служат пласты каменной соли или плотные сульфат-карбонатные

и глинистые породы. Поглощения бурового раствора различной интенсивности

отмечались в ангарской, бельской и усольской свитах.

Подсолевая гидрогеологическая формация объединяет венд-нижнекембрийский

карбонатный, вендский терригенный и рифенскцй терригенно-карбонатный

Из терригенных отложений ванаварской свиты получен приток пластовой воды.

Гидрогеологические показатели нефтеносности района работ достаточно

благоприятны, широкое распространение высокоминерализованных (до320 г/л и

более), высокометаморфизованных рассолов хлоркальциевого типа по В.А. Сулину с

повышенным содержанием брома (до 2,2 г/л), бора (до 31 мг/л и более), йода (до 33

мг/л) и пониженными концентрациями сульфат-нона (менее 0,3 г/л) указывает на

положительную в отношении нефтегазоносностн гидрогеохимическую обстановку

данного региона. Водораствореные газы азотно-метановые, содержание тяжелых

углеводородов достигает 3-6%. Высокое отношение гелия к аргону (в среднем 2,5)

указывает на хорошую закрытость недр.

.5 Возможные осложнения при сооружении скважины

Таблица 2.5.1 Осложнения при сооружении скважины

|

Интервал, м

|

Вид, характеристика осложнения

|

Условия возникновения осложнений

|

|

от (верх)

|

до (низ)

|

|

|

|

0

|

15

|

Обвалы стенок скважин, кавернообразование, поглощение

промывочной жидкости

|

При бурении слабосцементированных пород

|

|

15

|

310

|

Обвалы стенок скважин, кавернообразование, поглощение

промывочной жидкости, зашламование, прихватообразование, водопроявление

|

При бурении слабосцементированных пород

|

|

310

|

650

|

Кавернообразование, поглощение промывочной жидкости

|

При прохождении соленосных отложений за счет вымывания кам.

соли вследствие несоблюдения технологии бурения

|

|

650

|

1450

|

Кавернообразование, поглощение промывочной жидкости,

газопроявления

|

При прохождении соленосных отложений, кавернозных,

сильнотрещиноватых, брекчированных карбонатных пород, продуктивных пластов в

случае несоблюдения технологии бурения

|

|

1450

|

2100

|

Кавернообразование, поглощение промывочной жидкости

|

При прохождении соленосных отложений, трещиноватых

долеритов в случае несоблюдения технологии бурения

|

|

2100

|

3010

|

Кавернообразование, поглощение промывочной жидкости,

газопроявления

|

При прохождении соленосных отложений, трещиноватых

долеритов, терригенных пород, продуктивных пластов

|

|

3010

|

3260

|

Кавернообразование, осыпи стенок, сужение ствола скважины

|

За счет осыпания и набухания плитчатых аргиллитов

|

|

3260

|

3990

|

Кавернообразование, обвалы стенок, сужение ствола скважины,

прихват бурового инструмента, поглощение промывочной жидкости,

нефтегазоводопроявления

|

При набухании плитчатых аргиллитов, пласты коллектора,

продуктивные отложения

|

3. Методическая часть

.1 Назначение скважины

Данным проектом предусматривается пробурить разведочную скважину. При

бурении разведочной скважины № 5 на Берямбинской площади поставлена следующая

цель:

1. Получение промышленно-значимого притока флюида.

Бурением разведочной скважины № 5 на Берямбинской площади планируется

решить следующие задачи:

1. Детальная разведка продуктивного горизонта;

2. Выбор оптимального комплекса средств для строительства скважины.

. Вскрытие проектного перспективного на газ горизонта на глубину

3990м;

. Выделение во вскрытом разрезе пластов-коллекторов и флюидоупоров

и оценку продуктивности пластов по совокупности геолого-геофизических данных;

. Выделение, опробование и испытание газонасыщенных пластов,

получение притоков газа;

. Определение физико-химических свойств флюидов в пластовых и

поверхностных условиях и фильтрационно-емкостных характеристик пластов;

. Изучение физических свойств коллекторов по данным лабораторного

исследования керна и по материалам ГИС; предварительная геометризация

продуктивных горизонтов.

Поставленные перед разведочной скважиной задачи будут решаться

последовательно в процессе бурения до глубины 3990м и после окончания бурения

следующими методами:

1. Отбор керна из перспективного

горизонта рифея, суммарная проходка с отбором керна составит 110м; проведение

утвержденного для данного региона комплекса геофизических исследований скважин,

с целью изучения геологического разреза, выделения продуктивных горизонтов и

контроля за техническим состоянием ствола скважин;

2. Опробование выделенных перспективных

объектов на приток в процессе бурения; испытание скважины в эксплуатационной

колонне на различных режимах; исследование продуктивных горизонтов;

3. Проведение работ по интенсификации

притоков газа;

4. Отбор и лабораторные исследования

образцов пород и проб пластовых флюидов с целью изучения их физико-химических

свойств; изучение сейсмогеологических характеристик вскрываемого разреза.

.2 Отбор керна и шлама

Исходя из целей и задач разведочной скважины №5 на Берямбинской площади,

согласно «Методических указаний по ведению работ на стадиях поисков и разведки

месторождений нефти и газа», разведочной скважины №5.предусматривается отбор

керна и шлама. Наблюдение и контроль за технологией отбора и выносом керна

осуществляется геологической службой организации, ведущей буровые работы.

Работники геологической службы должны обязательно присутствовать на скважине

при каждом подъеме колонкового долота и извлечения керна. Достоверная привязка

керна к разрезу скважины производится с помощью периодических контрольных

промеров бурового инструмента, результаты которых заносятся в геологический

журнал и оформляются соответствующим актом. При возникновении необходимости

оценки остаточной водо-газонасыщенности керн после извлечения должен быть

немедленно герметизирован в следующей последовательности: полиэтиленовый пакет,

марля, пропитанная расплавленным парафином, парафин. Отбор керна планируется

проводить в отложениях рифея снарядом К-187/80. Плановый вынос керна 80%.

Категория пород по трудности отбора керна - вторая. Шлам отбирается по всему

стволу скважины через 5м проходки, а в интервалах с повышенными газопоказаниями

шлам необходимо отбирать через 2м проходки.

.3 Геофизические исследования

Для более точной корреляции отложений вскрываемого разреза, определения

литологического состава и глубины залегания стратиграфических горизонтов,

выделения пород-коллекторов, определения качественной и количественной

характеристик насыщения, выделенных пластов, осуществления контроля за

техническим состоянием ствола скважины в разведочной скважине № 5 проводится

комплекс геофизических исследований. Геофизические исследования проводятся в

соответствии с «Технической инструкцией по геофизическим исследованиям в

скважинах», «Правилами геофизических исследований и работ в нефтяных и газовых

скважинах» (утвержденными 28.12.1999 г, пр. № 445/323), а также. Обязательного

комплекса геофизических исследований для разреза разведочных скважин Сибирской

платформы и Временного минимального комплекса ГИС для контроля технического

состояния скважин.

Проектом предусматривается выполнение общих исследований во всем

интервале вскрываемых в скважине отложений в масштабе глубин 1:500 и детальных

исследований в масштабе 1:200 по всему разрезу предполагаемой продуктивной

части отложений. Обязательный комплекс геофизических исследований включает в

себя:

перед спуском кондуктора в масштабе 1:500 - БК, АК, ГГК-П, профилеметрию,

инклинометрию (Инк.) через 20 метров, ГК, НГК, термометрию (ТС.),

резистивиметрию (РС). После цементажа кондуктора АКЦ, ОЦК-Терм.

перед спуском промежуточной колонны в масштабе 1:500 - БК. АК, ГГК-П. ГК.

НГК, Инк, профилемер, ТС, РС. После цементажа промежуточной колонны АКЦ,

ОЦК-Терм.

перед спуском второй промежуточной колонны в масштабе 1:500 - БК. АК,

ГГК-П. ГК. НГК, Инк, профилемер, ТС, РС. После цементажа промежуточной колонны

АКЦ, ОЦК-Терм.

перед спуском эксплуатационной колонны в масштабе 1:500 проводятся КС,

ПС, БК, АК, ГГК-П, ГК, НГК, Инк., профилемер, ТС. После цементажа колонны АКЦ,

ОЦК-Терм, СГДТ.

На уровне продуктивной части разреза по результатам каротажа в масштабе

1:500 проводятся исследования в масштабе глубин 1:200 - ПС, КС, БКЗ, ИК, БК,

БМК, ГК, НГК, ГГК-П, АК, ДС, Проф, ТС, Инкл., РС.

ГТИ в интервале 0-3990м. Инклинометрия проводится с шагом равным 20

метров. До проведения - ИП, ГДК, ОПК проводится запись БК, ГК, НГК, Профилемер.

В случае получения притока пластового флюида проводится повторный каротаж в

объеме БК, ГК,НГК. При испытании через колонну, привязка интервала перфорации

проводится записью ЛМ, ГК, НГК, ТС до перфорации, после перфорации проводят ЛМ

и ТС. При проведении технологических работ по изоляции зон поглощения,

связанных с отложениями усольской и собинской свит, предусматривается проводить

работы по определению технического состояния ствола скважины: ДС, профилемер,

Г'К, ТС, резистивиметрия., инклинометрия. Сведения по проектируемому комплексу

ГИС приводятся в таблице 3.1.1

Таблица 3.3.1 Сведения по проектируемому комплексу ГИС

|

Забой скважины

|

Виды исследований, их целевое назначение

|

Масштаб записи

|

Интервалы исследований

|

Примечание

|

|

|

|

от

|

до

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

630

|

ГК, НГК,АК,ТС

|

1:500

|

120

|

680

|

|

|

БК, Инк, Проф., РС, ДС, ГГК-П.

|

1:500

|

170

|

680

|

|

|

1100

|

ДС. Проф.

|

1:500

|

660

|

1100

|

|

|

1500

|

ДС. Проф.

|

1:500

|

660

|

1680

|

|

|

БК, РС.

|

1:500

|

680

|

1680

|

|

|

ГК, НГК, АК, ТС, Инк.,

|

1:500

|

630

|

1680

|

|

|

2800

|

ДС. Проф.

|

1:500

|

660

|

2700

|

|

|

БК, ГК, НГК, АК, ТС, Инк., РС

|

1:500

|

1630

|

2700

|

|

|

АКЦ, ОЦК-Терм.

|

1:500

|

0

|

2700

|

*

|

|

ГК. НГК, АК, ТС

|

1:500

|

2650

|

3570

|

|

|

БК, Инк, РС, ДС,

|

1:500

|

2700

|

3570

|

|

|

АКЦ, ОЦК-Терм.

|

1:500

|

0

|

3570

|

*

|

|

3990

|

ДС. Проф.

|

1:500

|

2680

|

3990

|

|

|

ПС, КС, БК, ГК, НГК. АК,ТС,РС,Инк.

|

1:500

|

3520

|

3990

|

|

|

ПС, КС, БКЗ, ИК, БК разноглуб., БМК. ГК, НГК, ГГК-П, АК,

ДС, ТС, РС. Проф., Инк.

|

1:200

|

3570

|

3990

|

|

|

АКЦ. ОЦК-Терм., СК,

|

1:500

|

0

|

39900

|

*

|

|

ВСП, СГДТ-НМ

|

|

|

|

|

* - После спуска и цементажа колонны. ГТИ в интервале 0-3990 м.

Геолого-технологические исследования (ГТИ) предусматривают:

) При решении геологических задач макро и микроскопию шлама

фракционный анализ шлама

определение карбонатных пород

люминисцентный анализ шлама и бурового раствора

оценку пористости и плотности шлама

определение объемного и суммарного газосодержания бурового раствора

непрерывное

измерение компонентного состава углеводородного газа, извлеченного из

раствора

периодическая термовакуумная дегазация проб шлама и бурового раствора

) При измерении и определении технологических параметров

глубину скважины и механическую скорость проходки

вес на крюке и нагрузка на долото

давление бурового раствора на стояке манифольда и в затрубье.

число ходов насоса

расход или поток бурового раствора на выходе из скважины

уровень и объем бурового раствора в емкостях.

Боковой

каротаж (БК) предназначен для определения удельного электрического

сопротивления (УЭС). На основе определения этого параметра производится

корреляция разреза, его литологическое расчленение, оценка мощности пластов, их

насыщенности и подсчетных параметров. Комплекс состоит и двух многоэлектродных

зондов, позволяющих определить (УЭС

пласта породы) и

(УЭС

пласта породы) и  (УЭС зоны проникновения). Основной областью применения

бокового каротажа (БК) является разрезы, в которых наблюдается понижающее

проникновение в пласты. При повышенном проникновение применение БК ограничено.

Задача определения

(УЭС зоны проникновения). Основной областью применения

бокового каротажа (БК) является разрезы, в которых наблюдается понижающее

проникновение в пласты. При повышенном проникновение применение БК ограничено.

Задача определения  с помощью БК не решается. Применение БК достигается,

если

с помощью БК не решается. Применение БК достигается,

если  <0.5 Ом*м, если разрез содержит большое число

малопористых пластов с УЭС порядка нескольких сотен Ом*м. Эти условия

характерны для разрезов, в которых преобладают карбонатные породы.

<0.5 Ом*м, если разрез содержит большое число

малопористых пластов с УЭС порядка нескольких сотен Ом*м. Эти условия

характерны для разрезов, в которых преобладают карбонатные породы.

Гамма-каротаж

необходимый для определения  -

активности пород. По данным гамма каротажа производят литологическое

расчленение разреза, их корреляция, определение радиоактивности элементов в

породе, оценка глинистости пород.

-

активности пород. По данным гамма каротажа производят литологическое

расчленение разреза, их корреляция, определение радиоактивности элементов в

породе, оценка глинистости пород.

Нейтронный

каротаж - для определения замедляющих и поглощающих свойств пород, определяемые

в основном содержанием водорода и элементов с аномальными нейтронными

свойствами (бор, хлор и.т.д.). Определение этих параметров необходимо для

литологического расчленения разреза, оценка пористости и насыщенности пластов,

а также ее изменений в прискважинной части, локализация нефте- и газо-отдающих

пластов при опробование и испытании скважин.

Кавернометрия

и профилеметрия необходимы для определения диаметра скважины, согласно которому

будет вестись подсчет затрубного пространства для определения необходимого

объема цемента при цементировании скважины, контроля состояния ствола скважины,

уточнение геологического разреза скважины.

Термокаротаж

необходим для определения температур и геотермического градиента, контроля

технологических операций в скважине (высота подъема цемента, выделение

интервалов закачки флюидов в пласты и т.д), определение интервалов затрубного

движения флюидов, выделение интервалов притока в скважину газа, нефти, воды.

Опробование

пластов (ОПК) необходимо для выявления состава и объема флюидов также

пластового давления. Посредством этого метода выделяют нефте- , газо- и

водо-насыщенные пласты.

Акустический

каротаж основывается на распространении продольных и поперечных волн, необходимое

для литологического расчленения разреза, оценки пористости и насыщенности

пластов, а также контроль за ее изменением в прискважинной части, контроль

технического состояния скважин и проводимых в них технологических операций.

Метод основан на возбуждении в жидкости, заполняющей скважину, импульса упругих

колебаний регистрации волн, прошедших через горные породы на заданном

расстоянии от излучателя в одной и нескольких точках на оси скважины.

Инклинометрия

- для определения угла наклона скважины и направления отклонения оси от

вертикали, посредством которых контролируется направление ствола скважины и

уточнение глубин залегания пластов.

Микрокаротаж

(МК, БМК) делается для определения удельного сопротивления прискважинной части

пласта. Основное назначение этого метода состоит в уточнение литологического

состава, оценки мощности пластов и подсчетных параметров в комплексе с другими

методами каротажа. Для измерения применяется, как правило, зонд небольшого

размера, для исключения влияния столба промывочной жидкости. Монтируется на

башмаке из изоляционного материала, закрепленном на рейсоре.

Газовый

каротаж выявляет пласты, содержащие газ и нефть, посредством определения

содержания углеводородных газов в промывочной жидкости и шламе.

Люминесцентный

каротаж - аналогично газовому каротажу применим для выявления нефте- и газо-

насыщенных пластов через исследование промывочной жидкости и шлама.

.4

Опробование и испытание перспективных горизонтов

Для изучения перспектив нефтегазоносности вскрываемого разреза, получения

данных о характере насыщения пластов, определения их гидродинамической и

фильтрационной характеристик, выделения возможно продуктивных горизонтов

предусматривается опробование ИП на бурильных трубах в процессе бурения.

Испытание в процессе бурения предусматривается также с целью определения

целесообразности спуска эксплуатационной колонны. Опробование объектов в

процессе бурения испытателем пластов производится после вскрытия и проведения

ГИС. Опробование скважины в процессе бурения должно производиться в стандартном

режиме без выпуска жидкости долива и пластового флюида на поверхность. Оно

выполняется при отсутствии осложнений в стволе скважины, поглощений или

водонефтегазопроявлений. Время между вскрытием интервала и его испытанием

должно составлять не более 5 суток. Время стояния на притоке выдерживается в

зависимости от интенсивности притока, но не менее 60 минут при малодебитном

притоке. Для установления фильтрационно-емкостных характеристик разреза,

определения эффективных толщин, возможной нефтегазонасыщенности, изучения

физико-химических свойств нефти и газов в пластовых и поверхностных условиях,

особенно в пластах с газовым и газонефтяным насыщением, планируется в процессе

«бурения провести опробование пластов аппаратурой на каротажном кабеле в

режимах ГДК и ОПК. Опробование объектов следует производить как можно быстрее

после их вскрытия бурением в целях уменьшения влияния различных искажающих

факторов. Перед опробованием интервала выполняется комплекс геофизических

исследований в объеме БК. ГК, НГК, профилеметрия. В случае получения притока

повторно проводится каротаж в объеме БК, ГК, НГК. По окончании бурения, на

основании комплексной интерпретации геофизических данных, результатов

предварительного изучения керна проводится выбор объектов для испытания через

эксплуатационную колонну. Перед испытанием объекта скважина до устья

заполняется раствором по своим параметрам, соответствующим раствору, на котором

проводилось вскрытие данного горизонта. Перед перфорацией для уточнения выбора

объекта и привязки его к разрезу проводится комплекс ГИС в объеме ГК, ПГК, ЛМ.

ТС. После перфорации ЛМ и ТС. Перфорация производится перфораторами типа

«Перфотех» ЗПК-105С7 с плотностью прострела 20 отв. п.м. Вызов притока

осуществляется заменой промывочной жидкости на слабоминерализованный раствор

СаСl (или NаС12) и снижением

уровня свабированием. При этом во избежание смыкания трещин и подтягивания

пластовых флюидов, максимальная постоянная депрессия на пласт не должна

превышать 3-4Мпа. При получении притока нефти, газа или пластовой воды

производятся исследовательские работы согласно действующих инструкций. При

получении притока нефти или газа производится определение дебита на 4-5 режимах

прямого и 1-2 обратного хода работы скважины, пластовых, устьевых и забойных

давлений и температур, определение газового фактора, отбираются поверхностные и

глубинные пробы. Испытание газовых горизонтов производится с исследованием их

на конденсатность. Исследования проводятся на благоприятных режимах, то есть

при депрессии на пласт не более 20% от пластового давления, с целью обеспечения

максимального выноса конденсата и предотвращения его выпадения в призабойной

зоне пласта. При получении притока воды и достижении постоянства минерализации

по стволу скважины, определяется дебит при различных динамических уровнях,

забойное, пластовое давления и температура, статический уровень, газовый

фактор. Отбираются пробы воды на химический анализ. При получении из пласта

притока пластового флюида производится отбор проб на запланированный комплекс

лабораторных исследований. При испытании газовых объектов производится отбор

проб газа, исследование на конденсатность - рекомбинированных проб газа и

конденсата, нефтяных объектов - поверхностных и глубинных проб, нефти и

растворенного газа, водяных объектов - проб воды и растворенности» газа. Для

предупреждения гидратообразования при испытании низкодебитных газовых объектов

необходимо максимально сократить простои и технологические перерывы в работе.

Предусмотреть промывку скважины и ее глушение минерализованным раствором

температурой 30-40°С. Для изоляции объектов при испытании скважин производится

установка цементных мостов. Перед установкой цементного моста необходимо

провести кольматацию интервала перфорации глинистой пастой с наполнителем. По окончании

испытания проводятся работы по консервации или ликвидации скважины в

зависимости от результатов испытания.

.5 Лабораторные исследования

С целью изучения пород вскрываемого разреза керновый материал, полученный

при бурении разведочной скважины Берямбииская №5, будет подвергнут различным

видам анализов. Для определения физико-литологической характеристики

коллекторов будет определен: вещественный и гранулометрический состав с

подробной характеристикой распространения глинистого и карбонатного материала в

породе, тип и состав цемента. удельный и объемный веса, открытая пористость,

трещенноватость, кавернозность, проницаемость, нефтегазонасыщенность. Совместно

с определением коллекторских свойств на этих же образцах керна будут

производиться определения геофизических параметров; необходимых для получения

эталонных зависимостей между коллекторскими свойствами и геофизическими

параметрами. Из продуктивных пластов отбираются образцы на коллекторские

свойства через каждые 15-20см. Для определения минералогического состава,

структурных и текстурных особенностей пород, характера цемента планируется

отбор образцов на петрографический анализы по 1 образцу на 1 метр керна. Все

петрографические параметры будут определены на одном и том же образце керна.

Для изучения битуминозности пород планируется люминесцентный (в двух

растворителях) и битуминологический анализы пород. Полученные при испытании

нефть, газ, конденсат и вода подвергаются качественному анализу и определению

содержания сопутствующих элементов. Будут определены: давление насыщения,

объемный коэффициент, газосодержание, коэффициенты объемного и термического

расширения, состав попутного газа (средний и по ступеням), плотность и вязкость

пластовой нефти в зависимости от давления и температуры. Содержание смол,

асфальтенов, парафина и т.д. При испытании газовых объектов производится отбор

проб газа. При получении дебитов газа не менее 150 тыс. м3/сутки

предполагается проведение исследований на конденсатность на 4 -5 режимах с

отбором проб газа сепарации и сырого конденсата на каждом режиме. Исследования

на конденсатность проводятся в объеме, предусмотренном «Инструкцией по

комплексному исследованию газовых и газоконденсатных пластов и скважин».

Глубинные пробы воды отбираются в условиях достижения постоянства минерализации

воды в скважинах и в пласте при забойном давлении равном пластовому. В период

отбора проб должны быть зафиксированы давление и температура на глубине отбора

проб, величина атмосферного давления и температура воздуха в момент дегазации

пробы при определении газонасыщенности воды. Количество отбираемых глубинных

проб воды должно быть не менее трех, причем отбор считается качественным, если

физико-химические характеристики не менее. чем по двум скважинам окажутся

идентичными. Отбор глубинных проб осуществляется после исследования скважины

методом установившихся отборов. При этом скважина переводится на режим с

минимально допустимым отбором и отрабатывается на этом режиме в течение

нескольких суток. Однако. если при исследований скважины окажется, что газовый

фактор постоянен при различных отборах, то пробу можно отбирать на любом из

исследованных режимов работы скважины, т.е. без специальной длительной

отработки ее. Отбор проб производится пробоотборником принятой конструкции,

максимальная глубина спуска его должна быть такой, чтобы он не вышел из башмака

НКТ, после спуска на заданную глубину пробоотборник выдерживается на этой

глубине от 2 до 8 часов. Анализ пластовых флюидов должен проводиться в течение

одного месяца; образцов горных пород - в течение трех месяцев.

скважина бурение раствор

4. Производственно-техническая часть

.1 Выбор способа бурения

На основании анализа данных бурения на Агалеевской, Имоинской,

Ильбокичской и собственно Берямбинской площадях, исходя из проектной глубины скважины,

задач проектируемых работ, геологического разреза, проектом предусмотрено

применение роторного способа бурения с приводом от ДВС.

.2 Обоснование и проектирование конструкции скважины

.2.1 Обоснование конструкции эксплуатационного забоя

Конструкция скважины в интервале продуктивного пласта должна обеспечить

наилучшие условия поступления газа в скважину. В зависимости от строения данной

залежи, литологического состава породы коллектора, его устойчивости в стенках

скважины, пластового давления, насыщенности продуктивного пласта газом

применяем следующую схему: спуск эксплуатационной колонны после достижения

проектной глубины и ее цементирование от нижнего конца с перекрытием всей

продуктивной толщи. Так как сложный геологический разрез с многопластовой

залежью и водоносными пропластками.

.2.2 Совмещённый график давлений

Таблица 4.2.2 Исходные данные

|

Индекс пласта

|

Интервал залегания

|

Типколлектора

|

Ожидаемый дебит, тыс.м3/сут

|

Пластовое давление, МПа

|

|

от (верх)

|

до (низ)

|

|

|

|

|

Є 1bls

|

1280

|

1450

|

Порово-каверново-трещинный

|

-

|

17.3

|

|

Vsb

|

2220

|

2520

|

Порово-каверново-трещинный

|

100

|

9.8

|

|

Vktg

|

2520

|

2660

|

Порово-каверново-трещинный

|

100

|

24.7

|

|

Vktg

|

2660

|

2760

|

Порово-каверново-трещинный

|

100

|

11.7

|

|

Vktg

|

2760

|

2800

|

Порово-каверново-трещинный

|

100

|

27.1

|

|

V-R3cs

|

2900

|

3010

|

Порово-трещинный

|

100

|

38.4

|

|

V-R3al

|

3010

|

3260

|

Порово-трещинный

|

100

|

39.8

|

|

R

|

3260

|

3570

|

Порово-трещинный

|

100

|

43.2

|

|

R

|

3570

|

3990

|

Порово-трещинный

|

339

|

41.3

|

Расчет коэффициента аномальности (стр.32 ф.2.1[5])

Ка= Рпл /0.01*Н

Где, Рпл - фактическое пластовое давление, МПа; H - глубина, м

Ка1=17.3/0.01*1280=1.35

Ка2 =9.8/0.01*2220=0.44

Ка3 =24.7/0.01*2520=0.98

Ка4=11.7/0.01*2660=0.44

Ка5=27.1/0.01*2760=0.98

Ка6=38.4/0.01*2900=1.32

Ка7=39.8/0.01*3010=1.32

Ка8=43.2/0.01*3260=1.32

Ка9=41.3/0.01*3570=1.16

Ка10=45.1/0.01*3990=1.13

Расчет относительной плотности [5]

ротн = Ка* Кз

Где, Кз - коэффициент запаса

ротн1= 1.35*1.1 = 1.48

ротн2 = 0.44*1.1=0.48

ротн3 = 0.98*1.05=1.03

ротн4=0.44*1.05=0.46

ротн5=0.98*1.05=1.03

ротн6=1.32*1.05=1.39

ротн7=1.32*1.05=1.39

ротн8=1.32*1.05= 1.39

ротн9=1.16*1.05=1.22

ротн10=1.13*1.05=1.17

Расчет коэффициента гидроразрыва пласта

Кгр= Ргр /0.01*Н

Кгр1= 26.7 /0.01*1280=2.08

Кгр2= 38.85 /0.01*2220=1.75

Кгр3= 47.1 /0.01*2520=1.87

Кгр4= 46.55 /0.01*2660=1.75

Кгр5= 46.7/0.01*2760=1.75

Кгр7= 52.67 /0.01*3010=1.75

Кгр8= 57 /0.01*3260=1.75

Кгр9= 62.47 /0.01*3570=1.75

Кгр10= 69.8 /0.01*3990=1.75

Рис.4.2.2 Совмещённый график давлений

4.2.3 Определение числа колонн и глубины их cпуска

Разработка конструкции скважины осуществляется на

основе анализа особенностей геологического разреза. При этом особое внимание

обращается на возможное упрощение и облегчение конструкции скважины.

При изучении геологического разреза в нем выделяются

осложненные интервалы, которые необходимо изолировать обсадными колоннами, и

интервалы с несовместимыми условиями бурения. Несовместимые, те которые по

показателям пластовых давлений невозможно проходить открытым стволом с буровым

раствором одной плотности без угрозы возникновения осложнений в виде перетоков.

Направление спускается на глубину 15м для перекрытия

четвертичных отложений.

Кондуктор спускается в плотную часть ангарской свиты

на глубину 630м, перекрывает зоны возможных поглощений и кавернообразований во

вскрытом разрезе. Оборудуется ПВО.

Первая промежуточная колонна спускается на глубину

1500м в нижнюю часть нижнебельской подсвиты с целью перекрытия газонасыщенных

пластов бельской свиты.

Вторая промежуточная спускается на глубину 2800м в

плотную часть отложений катангской свиты для перекрытия соленасыщенной части

усольской свиты и поглощающей зоны на контакте с долеритами и самих долеритов.

В зонах внедрения интрузий долеритов в усольской и собинской свитах

предполагается наличие зон поглощений.

Эксплуатационная колонна спускается на глубину 3990м в

кровлю отложений рифея с целью перекрытия отложений с высоким пластовым

давлением, а также изоляции и качественного испытания возможно продуктивных

отложений венда.

4.2.4 Выбор интервалов цементирования

Направление цементируется с устья скважины с

забутовкой затрубного пространства

Кондуктор цементируется в одну ступень через башмак, с

подъемом тампонажного раствора до устья.

Первая промежуточная. Цементирование - в одну ступень

через башмак, с подъемом тампонажного раствора до устья.

Вторая промежуточная. Цементирование - в одну ступень

через башмак, с подъёмом тампонажного раствора до 1000м от устья.

Эксплуатационная. Цементирование - в две ступени через

башмак с подъемом тампонажного раствора до устья.

Все работы осуществляются на основании правил техники

безопасности [18]

.2.5 Определение диаметров обсадных колонн и скважины

под каждую колонну

Исходные данные:

Ожидаемый дебит более 300 кубометров.

) Диаметр эксплуатационной колонны 146.1мм (стр. 35,табл.

2.2[5])

) Наружный диаметр соединительной муфты для

эксплуатационной колонны по ГОСТ 632-80 составит dм=166мм

) Расчетный диаметр долота для бурения под

эксплуатационную колонну (стр.36 формула 2.2 [5])

D д.р.э= dм+2д=166+20=186мм

Где, 2д - минимальная допустимая разность диаметров

ствола скважины и муфты обсадной колонны, мм

) Выбор ближайшего нормализованного диаметра долота по

ГОСТ 20692-80

D д.н.э=190.5мм

) Внутренний расчетный диаметр первой промежуточной

колонны

dвн.пр1=D д.н +2∆=190.5+2*5=200.5мм

Где, 2∆ - радиальный зазор между долотом и

стенкой обсадной трубы, обычно принимается 5-10мм (нижний предел - для труб

малого диаметра)

) Нормализованный диаметр 2-й промежуточной колонны по

ГОСТ 632-80 составил dпр2=219.1мм, диаметр соединительной

муфты dм=244.5мм

) Расчетный диаметр долота для бурения под 2-ю

промежуточную колонну

D д.р.пр2=244.5+25=269.5мм

) Выбор ближайшего нормализованного диаметра долота по

ГОСТ 20692-80

D д.н.пр2=269.9мм

) Внутренний расчетный диаметр 1-й промежуточной

колонны

dвн.пр2=269.9+2*6=281.9мм

) Нормализованный диаметр 1-й промежуточной колонны по

ГОСТ 632-80 dпр1=298.5мм, диаметр соединительной

муфты dм=323.9мм

) Расчетный диаметр долота для бурения под 1-ю

промежуточную колонну

D д.р.пр1=323.9+35=358.9мм

) Выбор ближайшего нормализованного диаметра долота по

ГОСТ 20692-80 для бурения под 1-ю промежуточную

D д.н.пр1=393.7мм

) Внутренний расчетный диаметр кондуктора колонны

dвн.к=393.7+15=408.7мм

) Нормализованный диаметр кондуктора по ГОСТ 632-80 dк=426мм, диаметр соединительной муфты dм=451мм

) Расчетный диаметр долота для бурения под кондуктор

D д.р.к=451+35=486мм

) Выбор ближайшего нормализованного диаметра долота по

ГОСТ 20692-80 для бурения под кондуктор

D д.н.к=490мм

) Внутренний расчетный диаметр направления колонны

dвн.н=490+20=510мм

) Нормализованный диаметр направления по ГОСТ 632-80 dн=530мм, диаметр соединительной муфты dм=555мм

.2.6 Проектирование обвязки устья скважины

Определяем максимальное внутреннее давление при закрытом устье после

открытого фонтанирования газом по п. 5.2[7]

РBY= Рпл/ e s

S=10-4*г(L-Z)= 10-4*0.6*3260=0.19 s=2+S/2-S=2+0.19/2-0.19=1.21

РBY= Рпл/ e s=43.2/1.21=35.7МПа

Рприв> Ру

Исходя из условия, выбираем превентор плашечный ППГ-230Ч70 с диаметром

проходного отверстия 230мм и рабочим давлением 70МПа и колонную головку

ООК3-70-146Ч219Ч299Ч426КЗ. Плашечные превенторы предназначены для герметизации

устья при наличии в скважине труб или в отсутствие их; применяют для

эксплуатации в умеренном и холодном макроклиматических районах.

ППГ-230Ч70 плашечный превентор с гидравлическим

управлением предназначен для герметизации устья скважины в целях предупреждения

выброса. Изготовляют на Волгоградском заводе буровой техники (ОАО «ВЗБТ») и

заводом им. Лейтенанта Шмидта (г. Баку).

Головка ООК3-70-146Ч219Ч299Ч426КЗ предназначена для

обвязки между собой четырех обсадных колонн, герметизации и контроля

межколонных пространств, регулирования режима работы при бурении и эксплуатации

нефтяных и газовых скважин глубиной 4000м и более с рабочим давлением до 70МПа

Модель ООК3-70-146Ч219Ч299Ч426КЗ расшифровывается следующим образом: О -

оборудование; О - обсадных; К-колонн 3 - схема(модель); 70 - рабочее давление,

МПа.

Колонная головка (рис. 4.2.6.1) состоит из следующих

основных частей: тройника 13 с клиновой подвеской 12 для подвешивания колонны

обсадных труб диаметром 299мм, пакерного устройства 10, крестовины 9 с

подвеской 7 для подвешивания колонны обсадных труб диаметром 219мм, пакерного

устройства 6, крестовины 5 с подвеской 3 для подвешивания колонны обсадных труб

диаметром 146мм, пакерного устройства 2, фланца 1, обратных клапанов 11,

разрядных пробок 17. Тройник 13 включает корпус и отвод. Корпус тройника -

отливка из стали марки 35ХМЛ (ГОСТ 977-88), в средней части которой имеется

отверстие для присоединения отвода, а в верхней части выполнены расточки

диаметром 415мм под подвеску 12 диаметром 426 мм для установки крышки подвески

пакерного устройства. Отвод представляет собой патрубок с краном 14 высокого

давления. Отвод присоединяется к корпусу тройника на резьбе и служит для

технологических работ при бурении.

Рис. 4.2.6.1 Колонная головка

ООК3-70-146Ч219Ч299Ч426КЗ

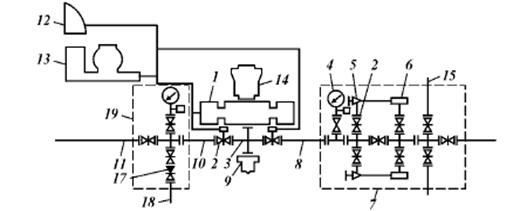

Рис. 4.2.6.2 Схема обвязки ПВО по ГОСТ 13562-90 1 - плашечный

превентор; 2 - задвижка с ручным управлением; 3 - крестовина; 4 - манометр с

запорным и разрядным устройствами; 5 - регулируемый дроссель с ручным

управлением; 6 - гаситель потока; 7 - блок дросселирования; 8 - линия

дросселирования; 9 - устье скважины; 10 - линия глушения; 11 - прямой сброс; 12

- вспомогательный пульт; 13 - гидроуправление превенторами с основным пультом;

14 - кольцевой превентор; 15 - отвод к сепаратору; 16 - задвижка с

гидроуправлением; 17 - обратный клапан; 18 - отвод к буровым насосам; 19 - блок

глушения; 20 - регулируемый дроссель с гидроуправлением; 21 - пульт управления

дросселем; 22 - отвод к системе опробования скважины

.3 Расчет обсадных колонн

.3.1 Расчет эксплуатационной обсадной колонны

Исходные данные:

. Эксплуатационная колонна диаметром 146,1мм

. Глубина спуска колонны 3990м

. Расстояние от устья до уровня цементного раствора h=0

. Удельный вес цементного раствора гц=1.61*104Н/м3

. Удельный вес бурового раствора гр=1.42*104Н/м3

.Удельный вес жидкости в колонне гв=1.45*104Н/м3

.Удельный вес опрессовочной жидкости гж=1*104Н/м3

. Пластовое давление на глубине 3990м, Рпл=45.1МПа

. Эксплуатационный объект находится в интервале

3890-3990м

. Коэффициент разгрузки цементного кольца К=0.25

.Относительный удельный вес газа по воздуху г=0.719

. Эксплуатация заканчивается при РBL=1МПа

Построение эпюр внутренних давлений

а) Определяем внутреннее давление при окончании

цементирования

РBZ= РBY+ гв

ZРBY=10-6 (гц -гв)L=10-6 (1.61 -1.45)3990=6.38МПа

при Z=0 РBZ= РBY=6.38

при Z=L РBZ=6.38+10-6*1.45*104*3990=64.2МПа

Строим эпюру AB

б) Определяем внутреннее давление в период испытания

скважины, после её продувки и закрытия устья по п. 4.2-4.5[7]

при Z=0

S=10-4*г(L-Z)= 10-4*0.719(3990-0)=0.286s=2+S/2-S=2+0.286/2-0.286=1.33

РBY= Рпл/ e s=45.1/1.33=33.9МПа

При Z=L=3990мS=0, e

s =1, РBL=45.1МПа

Строим эпюру CD, принимая распределения давлений от устья до глубины 3990м линейными

При окончании эксплуатации при 0≤Z≤L принимаем РBZ= РBY= РBL= Рmin=1МПа

Строим эпюру EF

Рис

4.3.1.1 Эпюры внутренних давлений AB-при окончании цементирования; CD-в

период ввода скважины в эксплуатацию; EF-при окончании эксплуатации

Построение

эпюр наружных давлений

а)

Определяем наружное давление при окончании цементирования при h=0

по п. 2.8при Z=0 РHZ= РHY=0

При

Z=L=3990м РHZ= РHY=10-6*1.61*104*3990=64.2МПа

Строим

эпюру АВ

б)

Определяем наружное давление в период испытания скважины, после её продувки и

закрытия устья при Z=0 РHZ= РHY=0

При

Z=L=3260м РHZ=10-6*1.1*104*3260=35.86МПа

В

конце эксплуатации

При

Z=L=3990м РHZ=10-6*1.1*104*3990=43.89МПа

Строим

эпюру АС

Рис

4.3.1.2 Эпюры наружных давлений AB-при окончании цементирования; АC-при

окончании эксплуатации

Расчёт наружных избыточных давлений

Сравнив

эпюры наружных и внутренних давлений, видим, что наиболее избыточное наружное

давление на колонну характерно для окончания эксплуатации, тогда по п. 4.11

получим при Z=0 РHUZ= РHUY= РHY -Рmin =0-1=-1МПа. При Z=L=3990м

РHUZ- РHUL= РHL -Рmin =43.89-1=42.89МПа

Строим

эпюру AB

Рис

4.3.1.3 Эпюры наружных давлений при окончании эксплуатации

Расчёт внутренних избыточных давлений

а)

Определяем избыточное внутреннее давление РВUZ=

РBZ- РHZ

При

окончании цементирования при Z=0 РBUZ= РBUY=6.38-0=6.38МПа

При

Z=L=3990м РBUZ=РBUL= 64.2-64.2=0МПа

б)

Определяем избыточное внутреннее давление в период ввода скважины в

эксплуатацию при Z=0 РBUZ= РBUY=33.9-0=33.9МПа

При

Z=L=3990м РBUZ=РBUL= 45.1-43.89=1.21МПа

в)

Сравнивая значения РBUZ для рассмотренных операций, видим, что наиболее

высокие значения РBUY=33.9МПа при РBY=33.9МПа.

В соответствии с требованиями «Инструкция по испытанию скважины на

герметичность» внутреннее давление на трубы при испытаниях должно быть не ниже

1.1* РBZ, т.е. в

процессе испытания на герметичность, давление в колонне должно быть не менее

при Z=0 РBZ= РBY1= 1.1*РBY=1.1*33.9=37.29МПа

При

испытании на герметичность водой при создании давления на устье РBY1=37.29МПа

При

Z=L=3990м РBZ=РBL=37.29+10-6*1.0*104*3990=76.29МПа

Таким

образом, для построения эпюры избыточного внутреннего давления для расчета

колонны на прочность принимаем нагрузки при вводе скважины в эксплуатацию при Z=0 РBUZ= РBUY=1.1*33.9-0=37.29МПа

При

Z=L=3990м РBUZ=РBUL= 37.29+10-6*1.0*104*3990-45.1=31.19МПа

Строим

эпюру АВ

Рис

4.3.1.4 Эпюра избыточных внутренних давлений при испытании колонны на

герметичность

Расчёт параметров обсадной колонны

Расчет на избыточное наружное давление производим для

периода окончания эксплуатации, а на избыточное внутреннее давление на момент

испытания на герметичность. В соответствии с п.15.11 [7] принимаем трубы с

резьбами ОТТГ по ГОСТ 632-80.

В зоне эксплуатационного объекта

n1* РHUZ=1.3*42.89=55.76 МПа

чему соответствуют трубы по ГОСТ 632-80 исполнения

«Б», диаметром 146мм, группы прочности «Е», с толщиной стенки 10.7мм

По приложению 2-4,12 определяем QТ1=2510кН, РТ1=70.6МПа, q1=0.36кН/м

Определяем длину первой секции:

е1= ен+ ез+N+50м

где, N-мощность

продуктивного горизонта, м

ен- длина детали низа эксплуатационной

колонны, м

ез- длина зумфа, м

е1=100+20+20+50=190м

Вес секции Q1=190*0.36=68.4кН

Наружное избыточное давление на глубине z=3800м

РHUZ=10-6*1.1*104*3800=41.8МПа

При n1=1 этому давлению соответствуют трубы

исполнения «Б», диаметром 146мм, группы прочности «Л», с толщиной стенки 8.5мм,

Ркр2=42.2МПа QТ2=2412кН, РТ2=66.7МПа, q2=0.292кН/м

Определяем значение Р1кр2 для труб второй

секции с учетом растяжения по формуле 2.38 [7]

Р1кр2=42.2(1-0.3*68.4/2412)=36.2МПа

Так как Р1кр2=41.84МПа> РHUL=41.8МПа, то для второй секции

принимаем трубы 146Ч8.5-Л

Выберем трубы для верхней секции колонны из расчета

внутреннего избыточного давления:

Р1BUY= n2* Р BUY =1.15*37.29=42.88МПа

Так как Р1BUY=42.88МПа< РТ2=66.7МПа,

то трубы второй секции из условий прочности на наружное и внутреннее избыточные

давления могут быть установлены до устья скважины, тогда длинна второй секции

определится:

е2= 3990-190=3800м

Вес секции:

Q2=3800*0.292=1109.6кН

Вес двух секции (всей колонны):

Q=68.4+1109.6=1178Н

Определим запас прочности на растяжение по гладкому

телу труб при QТ2=2412кН:

n3=2412/1178=2

>1.3, что допустимо

Трубы с меньшей толщиной стенки не проверяем, так как

из приложения 12 следует, что они с резьбами ОТТГ не выпускаются.

Конструкция колонны из труб по ГОСТ 632-80 диаметром

146.1мм

|

№ секции

|

Длина, м

|

Толщина стенки, мм

|

Группа прочности

|

Исполнение

|

Вес, кН

|

|

1

|

190

|

10.7

|

Е

|

Б

|

68.4

|

|

2

|

3800

|

8.5

|

Л

|

Б

|

1109.6

|

.3.2 Расчет 2-й промежуточной колонны

Исходные данные:

. Диаметр 219.1мм

. Глубина спуска колонны 2800м

. Расстояние от устья до уровня цементного раствора h=1000

. Удельный вес цементного раствора гц=1.8*104Н/м3

. Удельный вес бурового раствора гр=1.16*104Н/м3

.Удельный вес жидкости в колонне гв=1.45*104Н/м3

.Удельный вес опрессовочной жидкости гж=1*104Н/м3

. Пластовое давление на глубине 2800м, Рпл=28МПа

. Коэффициент разгрузки цементного кольца К=0.25

.Относительный удельный вес газа по воздуху г=0.6

Расчеты:

Построение эпюр внутренних давлений

а) Определяем минимальное внутреннее давление при

фонтанировании скважины газом с глубины е= 3260м по п. 5.6 [7]

при Z=0 РBZ=0

при Z=L =2800 РBZ=0.6*43.2*2800/3260=22.26МПа

Строим эпюру AB

б) Определяем максимальное внутреннее при закрытом

устье после открытого фонтанирования газом по п. 5.2

при Z=0

S=10-4*г(L-Z)= 10-4*0.6*3260=0.19

s=2+S/2-S=2+0.19/2-0.19=1.21

РBY= Рпл/ e s=43.2/1.21=35.7МПа

При Z=L=2800м S=0,

e s =1, РBL=43.2МПа

Строим эпюру CD

в) определяем максимальное внутреннее давление при

окончании цементирования

при Z=0 РBZ= РBY=10-6*(1.8-1.45)* 104*2800=9.8МПа