Система теплоснабжения предприятия молочной промышленности в городе Одесса

Курсовая

работа

Система

теплоснабжения предприятия молочной промышленности в городе Одесса

Содержание

Аннотация

Исходные данные

Глава 1. Принципиальная

технологическая схема производства маргарина

Глава 2. Основные

потребители теплоты и холода производства маргарина, возможные энергоносители и

системы для их получения

Глава 3. Расчет

теплового баланса предприятия

.1 Расход теплоты и пара

на технологические нужды

.2 Расход теплоты и пара

на горячее водоснабжение

.3 Расход теплоты и пара

на отопление

.4 Расход теплоты и пара

на вентиляцию

.5 Расход теплоты на

отпуск сторонним потребителям

.6 Расход теплоты и пара

на собственные нужды

.7 Баланс расхода

теплоты и пара предприятия

Глава 4.Характеристики

режимов потребления теплоты в форме пара и горячей воды предприятием

.1 Часовые расходы

горячей воды

.2 Часовые расходы пара

.3 Часовые расходы

возврата конденсата

Глава 5. Подбор

теплогенерирующего и вспомогательного оборудования источников теплоты системы

теплоснабжения

.1 Принципиальная схема

системы теплоснабжения и ее описание

.2 Подбор

теплогенераторов

.3 Подбор экономайзеров

.4 Подбор дутьевых

вентиляторов

.5 Подбор дымососов

.6 Подбор оборудования

системы химводоподготовки

.7 Подбор деаэраторов

Глава 6. Расчет тепловых

сетей

.1 Определение внутреннего

диаметра теплопроводов (паропровода на технологические нужды,

конденсатопровода, трубопровода горячей воды)

.2 Расчет и подбор

толщины тепловой изоляции теплопроводов

.3 Расчет потерь теплоты

и снижения энтальпии теплоносителя при транспортировании по наружным тепловым

сетям

Глава 7. Расчет и подбор

оборудования теплоподготовительной установки

.1 Схема включения,

расчет и подбор водоподогревателей для системы отопления

.2 Схема включения,

расчет и подбор водоподогревателей для системы горячего водоснабжения

.3 Подбор аккумуляторов

горячей воды

.4 Подбор насосов

системы горячего водоснабжения

.5 Подбор циркуляционных

насосов системы отопления

.6 Подбор конденсатных

насосов

.7 Подбор конденсатных

баков

Глава 8. Показатели

работы системы теплоснабжения

.1 Годовой расход

теплоты на технологические нужды

.2 Годовой расход

теплоты на горячее водоснабжение

.3 Годовой расход

теплоты на отопление по городу

.4 Годовой расход

теплоты на вентиляцию

.5 Годовой расход

теплоты сторонним потребителям

.6 Годовой расход

теплоты на собственные нужды

.7 Суммарная годовая

теплопроизводительность источника теплоты

.8 Средний коэффициент

загрузки эксплуатируемых котельных агрегатов

.9 КПД котельной с

учетом коэффициента загрузки эксплуатируемых котельных агрегатов

.10 Годовой расход

топлива

.11 Максимальный часовой

расход топлива котельной

.12 Номинальная тепловая

мощность котельной

.13 Удельный расход

топлива на получение теплоты

.14 Испарительная

способность топлива

Глава 9.Оценка

себестоимости отпускаемой теплоты

.1 Затраты на топливо

.2 Затраты на воду

.3 Затраты на

электрическую энергию

.4 Затраты на

амортизацию

.5 Затраты на текущий

ремонт зданий и оборудование котельной

.6 Затраты на заработную

плату

.7 Затраты на страховые

отчисления

.8 Годовые прочие

затраты

.9 Годовые

эксплуатационные расходы

.10 Ожидаемая

себестоимость теплоты и пара

.11 Структура

себестоимости теплоты и пути его снижения

Глава 10. Побочные

энергетические и материальные ресурсы производства спирта и методы рекуперации

Глава 11. Техника

экономической эффективности рекуперации побочного энергоресурса

Литературные источники

Приложение

теплота холод оборудование производство маргарин

Аннотация

В данной работе спроектирована

система теплоснабжения молочного предприятия в городе Одесса. Отпускная продукция

предприятия 45 т/смена. В данной системе предусмотрен отпуск стороннему

потребителю горячей воды в размере 15м3/см.

В системе использованы 2 котла

ДЕ-2,5-14 ГМ, производительностью 2,5 т/ч; 2 водяных экономайзера ЭП2-94; 1

дымосос ДН - 9 производительностью 14,65·103м3/ч,

также 1 дутьевой вентилятор ВДН-8 производительностью 10,2·103 м3/ч,

фильтры dф=0,7м для очистки воды в

количестве двух штук, деаэратор ДА-5 производительностью 5 т/ч.

Для теплоподготовительной установки

подобраны водоподогреватели для системы отопления ПП-I-6-2-11 в количестве двух

штук, водоподогреватели для системы горячего водоснабжения ПП-I-11-2-11 в

количестве двух штук, два аккумуляторных бака для горячей воды Т 40.04.00.000СБ

Тип I, два конденсатных бака Т 40.04.00.000СБ Тип I, насосы для системы

отопления, горячего водоснабжения.и конденсата соответственно КМ 20/18, КМ

20/18, Кс-12-50.

Исходные

данные к курсовому проекту на тему: теплоснабжение молочного предприятия в

городе Одесса

1.

Вид продукта - маргарин;

2.

Отпуск продукции: 45 т/см;

3.

Количество работников в смену 44;

4.

Наружный объем зданий, тыс. м3:

· Основное - 22;

· Вспомогательное -

5;

1.

Отпуск теплоты сторонним потребителям:

· пар, т/смену - 0;

· горячая вода, м3/смену - 15;

· возврат конденсата,

% - 0;

1.

Отопление водяное:

· Температура прямой воды,

оС - 90;

· Температура

обратной воды, оС - 65;

1.

Город Одесса;

2.

Топливо -газ;

3.

Величина продувки, % - 6.

Глава

1. Принципиальная технологическая схема производства маргарина

Глава 2. Основные потребители теплоты и холода при производстве

маргарина, возможные энергоносители и системы их получения

Табл. 1

|

Потребление

теплоты

|

Температура

процесса

|

Энергоносители

|

Параметры

энергоносителя

|

Система

для получения

|

|

1.Дозирование

жировых компонентов и молока

|

40оС

|

Горячая

вода

|

70оС

|

Котельная

|

|

2.Нагрев

воды для растворения соли

|

45оС

|

Горячая

вода

|

70оС

|

Котельная

|

|

25оС

|

Холодная

вода

|

5оС

|

Природный

источник

|

|

3.Смешивание

всех компонентов

|

40оС

|

Горячая

вода

|

70оС

|

Котельная

|

|

4.

Охлаждение и кристаллизация

|

25оС

|

Холодная

вода

|

5оС

|

Природный

источник

|

Глава 3. Тепловой баланс предприятия

Тепловой баланс предприятия

характеризует распределение теплоты на технологические нужды, а также учитывает

расход теплоты на собственные нужды котельной и топливного хозяйства и отпуск

теплоты сторонним потребителям. Это необходимо для подбора нужного количества

и типов теплогенераторов, определения максимального часового и годового

расходов топлива, обоснования мероприятий по обеспечению надежности

теплоснабжения предприятия. Тепловой баланс составляется для наиболее

напряженного режима работы системы теплоснабжения в период массовой переработки

сырья в расчете на дневную рабочую схему.

Q = Qтн + Qгв

+ Qот + Qвен + Qсн+Qст=22,103+27,179+1,888+1,228+1,152=53,553

ГДж/см.

Где Q - выработка теплоты в

котельной, ГДж/см.тн, Qгв, Qот, Qвен,

Qст, Qсн - соответственно расходы теплоты на

технологические нужды, горячее водоснабжение, отопление, вентиляцию, отпуск

теплоты сторонним потребителям, расход теплоты на собственные нужды котельной и

топливного хозяйства, ГДж/см.

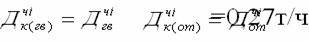

Баланс расхода пара на предприятии

Д = Дтн + Дгв

+ Дот + Двен + Дсн+Дст

Д=11+13,103+3,737+2,346+2,849+18=51,035т/см.

3.1 Расход теплоты и пара на технологические нужды

Расход пара на

технологические нужды Dтн,

т/см.:

Dтн=Σ Di+Dн,

где Di - расход пара на

выработку отдельных видов энергоемкой продукции, т/см.; Dн - расход

пара на производство остальных видов менее энергоемкой продукции, т/см..

Di = di*Пi,

где di - расход пара на

выработку отдельных видов продукции, т/т; Пi - проектная мощность по

выработке отдельных видов продукции, т/см. d i =0,22тн =Di = 0,22*45=9,9 т/см

Расход теплоты на

технологические нужды Qтн,

ГДж/см:

Qтн= ΣQi+Qн, где

Qi - расход теплоты на

выработку нормируемых видов энергоемкой продукции, ГДж/см;н - расход

теплоты на производство ненормируемых видов продукции, ГДж/см.

Qi=qi*Пi, где i - удельные расходы теплоты на выработку

отдельных видов продукции, ГДж/т.

Пi- проектная мощность по

выработке отдельных видов продукции, т/см

qi=d i*[εi*(h1-hпксi) +(1 - εi)* h1)], где

h2 - энтальпия пара,

поступающего в цеха, принимается без потерь теплоты при его транспортировке,

т.е. равной энтальпии пара h1 вырабатываемого в котельной;

h1= h1́ +r1x1

h1́ - энтальпия кипящей воды при давлении Р1=1400 кПа,

кДж/кг;1 - теплота парообразования при давлении P1,

кДж/кг;1 - cтепень сухости пара принимается в пределах 0,93 - 0, 96

εi - доля «глухого» пара в

его общем потреблении при выработке отдельных видов продукцииi -

энтальпия пароконденсатной смеси для отдельных видов продукции, кДж/кг.

h1́ =830,1 кДж/кг1 =1957,9 кДж/к1=0,96

h1=830,1+ 1957,9·0,96=2709,684

кДж/кг

hпксi= hí+ ri · xпксi=f(Pi)

Здесь hí- энтальпия кипящей воды

при давлении пароконденсатной смеси Pi для отдельных видов

продукции.i - теплота парообразования при давлении для отдельных

видов продукции.i - степень сухости пароконденсатной смеси для

отдельных видов продукции.

Pi=0, 2 МПа

Хпксi=0,1

h íпкс =504,7 кДж/кг

ri= 2202,3 кДж/кг

hпксi= 504,7+2202,3*0,1=725,56 кДж/кг

qi=d i*[εi*(h1-hпксi) +(1 - εi)* h1)]=0,22*[0,1*(2709,684-725,03)+(1-0,1)*2709,684]=0,580

ГДж/кг

Qтн = qi*Пi =0,58*45=26,108 ГДж/см

3.2 Расход теплоты и пара на горячее водоснабжение

Расход горячей воды Vгв, м3/см:гв = 1,837*Пi+0,002*Fпола+0,08*n+Vст , где

Пi - проектная мощность

по выработке отдельных видов продукции, т/см;

Fпола - площадь пола, м2;

n- количество работников в сменуст - отпуск горячей воды

сторонним предприятиям.ст=0

Fпола=∑

=

=

, где

, где

h =5 м -высота цеха

Vзд.=27000 м3

Тогда расход горячей воды:

Vгв=

1,837*45+0,002*5400+0,08+15=111,985 м3/см.

Расход пара на нагрев

воды в пароводяных подогревателях системы горячего водоснабжения Dгв,

т/см:

, где

, где

с - теплоемкость воды, кДж/(кг*К);

ρ

- плотность воды, кг/м3хв, tгв -

соответственно температура холодной и горячей воды, оС1 -

энтальпия пара, вырабатываемого в котельной и подаваемого в пароводяные

подогреватели (определяется по давлению и степени сухости пара ),кДж/кг Здесь tкгв

температура конденсата (принимается на 25 - 35 0С выше температуры

горячей воды).кгв=tгв + 30= 70+30=100°С7 -

энтальпия конденсата, возвращаемого из пароводяных подогревателей, кДж/кг7

= c * tкгв 7 = 4,19 * 30=419 кДж/кг;1=

2709,684кДж/кг;

ηв - коэффициент полезного

использования теплоты в водоподогревателях (принимается равным 0,92 - 0,96).

т/см

т/см

Расход теплоты на нагрев

воды для нужд горячего водоснабжения Qгв,

ГДж/см:

Qгв = Дгв·(h1-h7)·10-3

гв=12,424·(2709,684-419)·10-3=32,104 ГДж/см.

3.3 Расход теплоты и пара на отопление каждого из зданий и

сооружений предприятия для средней за отопительный период температуры наружного

воздуха

Расход теплоты на

отопление каждого из зданий и сооружений предприятия для средней за

отопительный период температуры наружного воздуха Qот, ГДж/см:

, где

, где

qот - отопительные

характеристики отдельного здания, Вт/(м3/К);здi - объем отапливаемого

здания по наружному периметру, м3;внi - температура воздуха в

отапливаемых помещениях (принять равной 18 0С);н -

средняя за отопительный период температура наружного воздуха, оС;

τсм - продолжительность

смены,c (τ = 8*3600 с.)

Vзд.=22000+5000=27000м3

; qот=0,4 Вт/(м3/К)

tвн=+18°С; tн= +1°С,

тогда от=[0,4*27000*(18-1)] *8*3600*10-9=5,3 ГДж/см.

Расход пара на нужды

отопления для средней за отопительный период температуры наружного воздуха Dот, т/см:

,где

,где

h8 - энтальпия

конденсата, возвращаемого из пароводяных подогревателей системы водяного

отопления.

h8 = c * tкот

8 = 4,19 * 105=439,95 кДж/кг

Здесь tкот -

температура конденсата (принимается на 35 - 45 0С выше температуры

обратной воды системы отопления).кот= tгв+35=70+35=105 оС

т/см

т/см

Максимальный расход

теплоты на отопление каждого из зданий и сооружений для самой холодной

пятидневки года Qот’,

ГДж/см:

,где

,где

qот’ -

отопительные характеристики здания для самой холодной пятидневки года, Вт/(м3*К).

qот’= qот·(1+0,01(tн-t`н)),

здесь tн’ -

температура наружного воздуха для самой холодной пятидневки года, оС.

н’=-17°С.

qотi’ = 0,4[1+0,01(1+17)]=0,472 Вт/м3·К;от’=

0,472*27000*(18+17)*28800*10-9=12,8 ГДж/см

3.4 Расход теплоты и пара на вентиляцию

Расход теплоты на

вентиляцию для средней за отопительный период температуры наружного воздуха Qвен, ГДж/см:

,где

,где

qвен - вентиляционные

характеристики здания для средней за отопительный период температуры наружного

воздуха, Вт/(м3*К);

Vздвен - объем

вентилируемых помещений технологических цехов (принимается равным 0,35 - 0,45 от

общих объемов цехов), м3.

Vзд1вен=0,4·22000=8800 м3;вн=+18°С; tн=+1°С

τсм=8*3600=28800 с.

Тогда  ГДж/см

ГДж/см

Расход пара на нужды

вентиляции Dвен, т/см:

,где

,где

h9 - энтальпия

конденсата, возвращаемого из калориферов системы вентиляции:

h9 = c * tкк

9= 4,19 * 90= 377,1 кДж/кг

Здесь tкк -

температура конденсата (принимается равной 85 - 95 0С).

т/см

т/см

3.5 Общее потребление пара и теплоты на нужды предприятия в сезон

переработки сырья Дпот (т/см) и Qпот (гДж/см)

Дпот = Дтн+Дгв+Дот+Двен

Дпот =

11,385+12,424+2,16+1,54= т/см

Qпот = Qтн+Qгв+Qот+Qвен

Qпот =

26,108+32,104+5,3+3,447= 66,96 гДж/см

3.6 Расход пара на собственные нужды котельной и топливного

хозяйства

Расход пара на

собственные нужды котельной и топливного хозяйства Dсн, т/см:

Дсн =βсн (Дтн + Дгв + Дот + Двен

+ Дст)

Дсн

=0,022*(11,385+12,424+2,16+1,54)= 0,605 т/см

Где βсн - доля теплоты,

расходуемой на собственные нужды котельной и топливного хозяйства (для

котельных работающих на природном газе 0,02 - 0,025)

Расход теплоты на собственные

нужды котельной и топливного хозяйства Qсн,

ГДж/см:

Qсн =βсн (Qтн + Qгв + Qот + Qвен + Qст)сн =

0,02*(26,108+32,104+5,3+3,447)=1,334 ГДж/см.

Глава

4. Режимы потребления теплоты

Для характеристики систем

теплоснабжения предприятий используются годовые, суточные и сменные графики

потребления пара, горячей воды, а также конденсата, отличающиеся значительной

неравномерностью. Неравномерность годовых графиков тепловых нагрузок

обуславливается нестабильностью поступления сырья на предприятия, наличием явно

выраженных пиков загрузки производственных мощностей, увеличением расхода

теплоты на вспомогательные нужды в течение отопительного периода.

Неравномерность суточных графиков

вызвана наличием нерабочих смен как на предприятии в целом, так и в отдельных

цехах.

Неравномерность сменных графиков

определяется режимом использования теплового технологического оборудования. А

также наличием обеденных и междусменных перерывов в работе отдельных цехов.

Сменные графики теплопотребления необходимы для обоснования максимальных часов

тепловых нагрузок и подбора теплогенераторов пара и горячей воды, а также для

расчета установок по утилизации пароконденсатной смеси определения

производительности системы химводоподготовки. Сменные графики составляются для

условий эксплуатации систем теплоснабжения в сезон массовой переработки сырья

при средних для отопительного периода года нагрузках на системы отопления и

вентиляции.

4.1 Часовые расходы горячей воды

Определение расхода горячей воды по

предприятию, м3/ч:

, где

, где

γгвi - коэффициент

неравномерности потребления горячей воды предприятием

Расход горячей воды, м3/ч.

Табл.2

|

Потребитель

|

Сменный

расход, м3/ч

|

Часовой

интервал.

|

|

|

8-9

|

9-10

|

10-11

|

11-12

|

12-13

|

13-14

|

14-15

|

15-16

|

|

Предприятие

|

98,808

|

9,46

|

9,56

|

13,876

|

13,568

|

11,72

|

12,33

|

15,42

|

13,876

|

|

Стороннее

предприятие

|

15

|

1,308

|

1,448

|

2,103

|

2,056

|

1,776

|

1,87

|

2,336

|

2,103

|

|

Всего

|

115,827

|

9,768

|

11,01

|

15,99

|

15,63

|

13,49

|

14,2

|

17,75

|

15,98

|

4.2 Часовые расходы пара

Расход пара на технологические нужды

предприятия, т/ч

Где γтн - коэффициент

неравномерности потребления пара на технологические нужды.

Расход пара на выработку горячей

воды, т/ч:

Расход пара на нужды отопления

(принимается равномерным в течение смены), т/ч:

Расход пара на нужды вентиляции

(принимается равномерным в течение смены), т/ч:

Расход пара на собственные нужды

котельной и топливного хозяйства, т/ч:

Табл. 3 Расход пара, т/ч.

|

Потребитель

|

Сменный

расход

|

Часовой

интервал.

|

|

|

8-9

|

9-10

|

10-11

|

11-12

|

12-13

|

13-14

|

14-15

|

15-16

|

|

Технологические

аппараты

|

11,37

|

1,08

|

1,45

|

1,73

|

1,52

|

1,31

|

1,38

|

1,43

|

1,47

|

|

Система

горячего водоснабжения

|

12,69

|

1,089

|

1,784

|

1,742

|

1,503

|

1,583

|

1,980

|

1,782

|

|

Система

отопления

|

0,27

|

0,034

|

0,034

|

0,034

|

0,034

|

0,034

|

0,034

|

0,034

|

0,034

|

|

Система

вентиляции

|

0,1925

|

0,024

|

0,024

|

0,024

|

0,024

|

0,024

|

0,024

|

0,024

|

0,024

|

|

Сторонним

предприятиям

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

--

|

|

Собственные

нужды

|

0,61

|

0,057

|

0,07

|

0,087

|

0,082

|

0,072

|

0,075

|

0,085

|

0,082

|

|

Всего

|

25,133

|

2,688

|

3,21

|

4,06

|

3,81

|

3,35

|

3,5

|

3,96

|

3,8

|

4.3 Часовые расходы возврата конденсата

Выход конденсата от технологических

паропотребляющих аппаратов, т/ч:

Выход конденсата от теплообменников

системы горячего водоснабжения, отопления и вентиляции принимаются равными

расходу пара на эти нужды, т/ч:

=

0,1925 т/ч

=

0,1925 т/ч

Табл.4 Выход конденсата, т/ч.

|

Источник

|

Сменный

выход,т/см

|

Часовые

интервалы.

|

|

|

8-9

|

9-10

|

10-11

|

11-12

|

12-13

|

13-14

|

14-15

|

15-16

|

|

Технологические

аппараты

|

0,989

|

0,095

|

0,126

|

0,150

|

0,132

|

0,114

|

0,12

|

0,125

|

0,127

|

|

Система

горячего водоснабжения

|

12,69

|

1,089

|

1,227

|

1,784

|

1,742

|

1,503

|

1,583

|

1,980

|

1,782

|

|

Система

отопления

|

0.27

|

0,034

|

0,034

|

0,034

|

0,034

|

0,034

|

0,034

|

0,034

|

0,034

|

|

Система

вентиляции

|

0,1925

|

0,024

|

0,024

|

0,024

|

0,024

|

0,024

|

0,024

|

0,024

|

0,024

|

|

Сторонние

предприятия

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Всего

|

14,144

|

1,242

|

1,411

|

1,992

|

1,932

|

1,675

|

1,761

|

2,163

|

1,967

|

Глава 5. Подбор основного оборудования котельной

5.1 Принципиальная схема системы теплоснабжения. Её описание

Из бака для питательной воды вода с

помощью насосов подается в экономайзеры, где происходит подогрев питательной

воды, далее вода поступает в котлоагрегаты, где вскипает с образованием пара,

который поступает в распределительный паровой коллектор. Расход пара

определяется с помощью расходомеров.

Из распределительного парового

коллектора часть пара поступает на технологические нужды, проходя через

редукционное устройство, другая часть, также проходя через редукционное

устройство, поступает в деаэратор, третья часть - в теплоиспользующий аппарат,

в котором пар охлаждается, конденсируется, и паро-конденсатная смесь отводиться

конденсатоотводчиками в водоподогреватель для охлажденной пароконденсатной

смеси. Из теплообменника конденсат поступает в конденсатный бак, откуда с

помощью насосов подается в деаэратор.

Холодная вода, пройдя через

натрий-катионитовые фильтры, поступает в деаэратор, где смешивается с

конденсатом и подогревается паром.

5.2 Подбор теплогенераторов

Используя графики нагрузки, по

максимальному часовому потреблению пара производят подбор необходимого

количества и типов котлов.

Следует учитывать, что суммарная

производительность котлов должна иметь резерв, обеспечивая максимальное часовое

потребление пара. Для обеспечения предприятия паром при его реконструкции

котельная должна иметь резерв по пару до 15 - 20 % её номинальной

производительности с учетом возможной остановки любого из котлов для ремонта в

летний период года. Если максимальное потребление пара превышает 4 т в час,

следует устанавливать котлы серии ДЕ или КЕ.

При максимальном потреблении пара,

не превышающем 4 т в час, рекомендуется подбирать котлы типа Е-1/9.

В котельной рекомендуется

устанавливать котлы одного размера. Допускается, в порядке исключения,

установка одного котла меньшего размера. Общее количества устанавливаемых

котлов не должно быть превышать 5 единиц.

Дmax=4,06 т/ч

Принимаем количество котлов - 2

единицы

Выбираем котел типа: ДЕ-2,5-14ГМ

Дном=2,5т/ч, число котлов

n=2;

номинальное давление пара 1,4 МПа; состояние пара - влажный насыщенный; полная

поверхность нагрева 69,6 м2; КПД котлоагрегата=86,7%; расчетный

часовой расход топлива 286 кг; видимое теплонапряжение топочного объема 386

кВт/м3.

5.3 Подбор водяных экономайзеров

Экономайзеры предназначены для

подогрева питательной воды за счет охлаждения дымовых газов, выходящих из

котлоагрегатов. Для котлов типа ДЕ целесообразно применять не кипящие чугунные,

ребристые экономайзеры системы ВТИ. Их подбирают по расчетной поверхности

нагрева Fэк для режима работы

котлоагрегатов, соответствующего их номинальной производительности Дном

для одного котла.

Поверхность нагрева

экономайзера Fэк, м2:

Q= ,

,

где kэк - коэффициент теплопередачи, кВт/(м2*К);11

- энтальпия питательной воды на выходе из экономайзера, равная энтальпии

деаэрируемой воды (соответствует температуре ), кДж/кг;14 -

энтальпия питательной воды на выходе из экономайзера (принимается при

температуре, которая на 25 - 30 0С ниже температуры кипения воды при

давлении в барабане котла Р1), кДж/кг;эк- тепловая

мощность, кВт.11 = 4,19 * 104 = 435,76 кДж/кг14 = 4,19 *

170 = 712,3 кДж/кг

Δtб=tѓ - t14=336-170=166оС

Δtм=tѓ - t11=164-104=60оС

Δtср=

Выбираем: 2 экономайзера ЭП2 - 94.

Площадь поверхности нагрева 94,4 м2;

длина труб 2м; предельное рабочее давление 3,0МПа; изготовитель - Кусинский

машиностроительный завод.

5.4 Подбор дутьевых вентиляторов

Дутьевые вентиляторы предназначены

для подачи в топку холодного воздуха, забираемого из верхней зоны помещения

котельной. Их подбор производится по требуемой производительности и напору.

Производительность

вентилятора Vв, м3/ч:

,

,

где ζα - коэффициент запаса производительности (принимается равным 1,1);

αт - коэффициент избытка

воздуха в топке (для камерных топок при сжигании газа 1,1....1,2);0 -

теоретических расход воздуха для сжигания выбранного вида топлива при

нормальных условиях, рассчитывается в соответствии с составом топлива, м3/кг;

V˚=

Bр - расчетный расход

топлива, кг/ч;

tхв - температура

холодного воздуха (принимается равной 30 - 35 0С).

Требуемый расчетный

напор дутьевого вентилятора Hв,

кПа:

Нв=ζ3*Нвт,

где ζз - коэффициент запаса

напора (1,1).вт - полное сопротивление воздушного тракта при

нормальных режимах эксплуатации котлоагрегатов, кПа.

Нв=1,1*0,94=1,034 кПа

Выбираем 1 дутьевой вентилятор типа ВДН

- 8:

производительность 10,2·103

м3/ч; напор 2,19 кПа;

мощностью 11,0 кВт; изготовитель -

Бийский котельный завод.

5.5 Подбор дымососов

Дымососы служат для создания

разрежения в топке и перемешивания продуктов сгорания топлива по газовому

тракту. Их подбирают по требуемой производительности и напору.

Производительность

дымососа Vд:

,

,

где Vг - объем продуктов

сгорания топлива при нормальных условиях,м3/кг;

Vг=Vг˚+(́αух-1)V˚, где

αух - коэффициент избытка

воздуха в дымовых газах перед дымовой трубой (при сжигании природного газа

можно принять равным 1,35 - 1,45);

Здесь Vг0 -

объем продуктов сгорания топлива при нормальных условиях и при коэффициенте

избытка воздуха, равном 1 м3/кг, рассчитывается в соответствии с

составом топлива:

Vг0=Vo RO2+V oH2O+ +Vo

N2o RO2=0,01(С02+ СО+ Н2S + ∑mCmHn) = 0,01(0,2+98,9 +2

0.3+3

0.3+3

0,1+4

0,1+4

0,1+5

0,1+5

0) =

1,004 м3/кг

0) =

1,004 м3/кг

Vo H2O = 0,01(Н2 +Н2S +∑

CmHn +0,124

dг) + 0,016 V0 = 0,01(2

CmHn +0,124

dг) + 0,016 V0 = 0,01(2

98,9+3

98,9+3

0,3+4

0,3+4

0,1+5

0,1+5

0,1+0,124

0,1+0,124

5) +

0,016

5) +

0,016

9,52

=2,148 м3/кг

9,52

=2,148 м3/кг

Где d2-влагосодержание газообразного воздуха, отнесённое к 1м3

сухого газа, г/м3 (5 г/м3)

Vo N2=0,79·V0+0,01N2=0,79*9,52+0,01*0,4=

7,525 м3/кг

Vг0=7,525 + 1,004+ 2,148 = 10,677 м3/кг

Vг=10,677+(1,37-1)*9,52

=14,199 м3/кг

tух - температура

уходящих газов, равная температуре дымовых газов после экономайзера,оС;

tух”=tг”=164˚C;

ζα - коэффициент запаса производительности (можно принять равным

1.05)

Напор дымососа Нд,

кПа:

Hд=ζ4·Hгт,

где Hгт - общее

сопротивление дымового тракта, кПа;

ζ4 - коэффициент запаса

напора (можно принять равным 1,1).

Hд=1,1·0,546=0,6006

кПа

Выбираем 1 дымосос центробежный ДН

-9:

Производительностью 14,65*103

м3/ч, изготовитель - Бийский котельный завод.

5.6 Подбор оборудования химводоподготовки

Для химической обработки воды

целесообразно применять двухступенчатое умягчение, обеспечивающее остаточную

жесткость воды для котлов типа ДЕ, не превышающую 0.02мг-экв/кг.

Устанавливается не менее двух

натрий-катионовых фильтров для каждой ступени (один резервный).

В целях взаимозаменяемости

установленного оборудования целесообразно для обеих ступеней умягчения

применять фильтры одного типоразмера.

Компоновочная схема система

химводоподготовки должна предусматривать возможность отключения любого фильтра

для регенерации и ремонта, а также переключения с первой ступени на вторую.

Максимальный часовой

расход химически очищенной воды для подпитки котлов Dхов, т/ч:

Где ζi- коэффициент запаса

производительности (принимается равным 1,1 - 1,2);

Д4(max)=4,06 т/ч Дкmax=2,163 т/ч

Дпр - расход продувочной

воды, т/ч;

Здесь βпр - доля продувки, %;

Дхов=1,15(4,06+0,2436

-2,163)=2,462 т /ч

Диаметр фильтров dф, м:

,

,

Где ωф - скорость фильтрования

воды (принять равным 0,007м/с);ф - количество

работающих фильтров каждой ступени (равно 2)

Примем фильтр: dф=0,7м,

тогда площадь фильтрования F= 0,39 м2.

5.7 Подбор деаэраторов

Деаэраторы предназначены для

удаления из питательной воды растворенных газов с целью предохранения тепловых

сетей и поверх-ности нагрева котлоагрегатов от коррозии. Для водотрубных котлов

с чугунными экономайзерами содержание кислорода в воде не должно превышать 0,1

мг/кг. Наиболее надежен термический способ удаления газов из воды. В этом

случае используются деаэраторы атмосферного или вакуумного типа. Количество

деаэраторов в котельной не должно превышать 2….3 единиц, причем они могут быть

установлены вне помещения котельной. В схеме компоновки оборудования котельной

необходимо предусматривать возможность отключения любого деаэратора для ремонта

и ревизии.

Максимальный расход

питательной воды Dпв, т/ч:

Выбираем деаэратор ДА- 5:

производительность 5 т/ч, рабочее давление 0,12 МПа, температура деаэрированной

воды 104 ˚С, полезная вместимость аккумуляторного бака 2 м3.

Расход пара на деаэрацию

воды Dд, т/ч:

,

,

Где h13 - энтальпия воды,

поступающей в деаэратор; принимается при температуре tд’.

,

,

Здесь tхв - температура

холодной воды, оС;к - температура конденсата (принимается

равной 50 - 70 0С).

h13=tд’·с

h13=49,8·4,19=208,76 кДж/кг11

- энтальпия воды после деаэратора, кДж/кг; Двып - потери пара с

выпаром (принимаются равными 5 - 10 кг на 1 т деаэрируемой воды).

Двып=Дпв·0,01=4,3036*0,01=0,043т/ч

Глава 6. Расчёт тепловых сетей

Расчет наружных тепловых сетей

заключается в определении диаметров теплопроводов (паропровода и трубопровода

горячей воды в производственный корпус, конденсатопровода, паропровода и

конденсатопровода сторонних потребителей), толщины слоев тепловой изоляции,

удельных потерь теплоты. Расчеты основываются на максимальных часовых расходах

теплоносителей.

6.1 Определение внутреннего диаметра теплопроводов (паропровода на

технологические нужды, конденсатопровода, трубопровода горячей воды)

Внутренний диаметр

паропровода на технологические нужды, м:

,

,

Где Vc - расход пара

протекающего по трубопроводу, м3/с;

ω

- допускаемая скорость пара (для влажного насыщенного пара 30 - 40 м/с).

Секундный объемный расход влажного

насыщенного пара, м3/с:

Vc= υx·Дс,

Где υx - удельный объем влажного насыщенного пара, м3/кг;c

- максимальный секундный расход пара, кг/с.

υx=Vн·х1=0,14·0,96=0,134

м3/кг

Vc=0,134·0,48=0,0644 м3/с

По расчетному значению dвн

подбираем ближайший больший диаметр теплопровода.

Выбираем dвн = 0,050 м, δст = 0,0035 м, dн = 0,057м

Внутренний диаметр

конденсатопровода от технологических потребителей, м:

,

,

Где Vc - расход

конденсата протекающего по трубопроводу, м3/с;

ω

- допускаемая скорость конденсата (для конденсата 1 - 1.5 м/с).

Секундный объемный расход

конденсата.

Vc= υx·Дс=0,001*0,6008=0,0006 м3/с

Где υx - удельный объем

конденсата, м3/кг;

Дc - максимальный

секундный расход конденсата, кг/с.

Выбираем dвн = 0,041 м, δст = 0,0035 м, dн = 0,048 м

Внутренний диаметр

трубопровода горячей воды, м:

,

,

Где Vc - расход горячей

воды протекающей по трубопроводу, м3/с;

ω

- допускаемая скорость горячей воды (для горячей воды 2 - 2.5 м/с).

Секундный объемный расход горячей

воды.

Vc= υx·Дс,

Где υx - удельный объем

горячей воды, м3/кг;

Дc - максимальный

секундный расход горячей воды, кг/с.

Vc= Дс= 0,00428 м3/c

Выбираем dвн = 0,050 м, δст = 0,0035 м, dн = 0,057 м

6.2 Расчет и подбор толщины тепловой изоляции теплопроводов

Толщина теплоизоляционного слоя

наружных теплосетей определяется из уравнения. Пар:

Выбираем для изоляции шнур изоляционный из минеральной ваты:

λиз = 0,065 Вт/(м*К).

,

,

Где dн - наружный диаметр

трубопровода, м;

λиз - коэффициент

теплопроводности тепловой изоляции, Вт/(м*К);т, tп, t0

- соответственно температуры теплоносителя, поверхности изоляционного слоя и

окружающего воздуха,оС.

α2 - коэффициент теплоотдачи от изоляционного теплопровода к

окружающему воздуху, Вт/(м2*К).

Коэффициент теплоотдачи от

поверхности изолированного теплопровода к окружающему воздуху рассчитывается по

эмпирической формуле:

α2=9,8+0,0525(tп-t0)=9,8+0,0525(45+17)=12,897

Вт/м2·Кт=195˚С; tп =35-45˚С; t0

=-17˚С (г.Одесса)

·lnx=0,368 , х=1,35

·lnx=0,368 , х=1,35

Примем δиз=0,01м

Конденсат:

Выбираем для изоляции войлок

строительный λиз = 0,061Вт/(м*К).

,

,

Где dн - наружный диаметр

трубопровода, м;

λиз - коэффициент

теплопроводности тепловой изоляции, Вт/(м*К);т, tп, t0

- соответственно температуры теплоносителя, поверхности изоляционного слоя и

окружающего воздуха,оС.

α2 - коэффициент

теплоотдачи от изоляционного теплопровода к окружающему воздуху, Вт/(м2*К).

Коэффициент теплоотдачи от

поверхности изолированного теплопровода к окружающему воздуху рассчитывается по

эмпирической формуле:

tт=70˚С; tп

=35-45˚С; t0 =-17˚С (г.Одесса)

·lnx=0,276, x=1,3

·lnx=0,276, x=1,3

Принимаем δиз=0,0072м

Горячая вода:

Выбираем для изоляции войлок

строительный λиз = 0,061Вт/(м*К).

,

,

Где dн - наружный диаметр

трубопровода, м;

λиз - коэффициент

теплопроводности тепловой изоляции, Вт/(м*К);т, tп, t0

- соответственно температуры теплоносителя, поверхности изоляционного слоя и

окружающего воздуха,оС.

α2 - коэффициент

теплоотдачи от изоляционного теплопровода к окружающему воздуху, Вт/(м2*К).

Коэффициент теплоотдачи от

поверхности изолированного теплопровода к окружающему воздуху рассчитывается по

эмпирической формуле:

tт=70˚С; tп

=35-45˚С; t0 =-17˚С (г.Одесса)

x·lnx=0,233, x=1,20

Принимаем δиз=0,0057м

6.3 Расчет потерь теплоты и снижения энтальпии теплоносителя при

транспортировке по наружным тепловым сетям

Удельные потери теплоты наружными

теплопроводами.

,

,

Где α1 - коэффициент

теплоотдачи от теплоносителя к стенке трубы, Вт/(м2*К); λтр - коэффициент теплопроводности трубы, Вт/(м*К).

Пар:

=

=

=202,715 Вт/м

Конденсат:

=

=

=80,74Вт/м

Горячая вода:

=

=

=104,01Вт/м

Снижение энтальпии для

каждого из теплоносителей при их транспортировке по наружным теплосетям,

кДж/кг:

,где

,где

L - протяженность теплосети между

котельной и производственным корпусом (100 - 200 м). mc -

максимальный расход теплоносителя.

mc=Дс мах

Пар:

Конденсат:

Горячая вода:

Степень увлажнения пара,

обусловленная потерями теплоты в окружающую среду, %

,

,

Где r - теплота парообразования при

давлении Р1, кДж/кг (=1957,9)

Снижение температуры

воды (конденсата),˚С:

,

,

где с=4,19 кДж/кг·˚С

Конденсат:

Горячая вода:

Глава 7. Расчет и подбор оборудования теплоподготовительной

установки

7.1 Расчет и подбор водоподогревателей системы отопления

Исходными данными для расчета

водоподогревателей являются: максимальный часовой расход горячей воды в сезон

массовой переработки сырья, максимальный расход теплоты на отопительные нужды в

период самой холодной пятидневки года, температуры холодной и горячей воды в

системе горячего водоснабжения и прямой и обратной воды в системе отопления.

Суммарная поверхность

нагрева пароводяных подогревателей для системы отопления

,

,

Где k - коэффициент теплопередачи

водоподогревателей 1,8,кВт/(м2*К);

Δt

- средняя разность между температурами греющего пара и нагреваемой водой, оС.

Qот’=12,8 ГДж/см

, где

tк при Pп=0,2 МПа

, где

tк при Pп=0,2 МПа

Т.к. Δtб /Δtм>1,7

Δtб=t к +t обр =120,2-70=50,2 0С;

Δtм =t к +t пр=120,2-105=15,2 0С

-

суммарная поверхность нагрева для системы отопления

-

суммарная поверхность нагрева для системы отопления

Выбираем 2 пароводяных подогревателя

(10,9/2=5,45 м2 ):

ПП-1-6-2-11, Fповерхности нагрева = 6,3м2, Р = 0,2 МПа

,

теплопроизводительность 0,68 мВт, dкорпуса=0,325 м,

расход воды номинальный 29,2 т/ч

7.2 Расчет и подбор водоподогревателей системы горячего

водоснабжения

Выбираем 2 пароводяных подогревателя

(21,34/2=10,67 м2 ):

ПП-1-11-2-11; F = 11,4 м2; теплопроизводительность 1,24 мВт; dкорпуса=0,426 м; Рп=0,2 МПа; расход воды 53,4 т/ч.

7.3 Расчет и подбор аккумуляторов горячей воды

Баки-аккумуляторы горячей воды

выбираются на основании сравнения интегрального графика потребления горячей

воды (график 4 линия а) со средним потреблением за смену (график 4 линия б) по

данным сменного графика потребления горячей воды.

Геометрический объем баков -

аккумуляторов должен быть на 5 - 10% больше расчетногоак = 6м3

Выбираем два бака ( )

)

Т40.04.00.000СБ Тип I, dбака=1,8м.

7.4 Подбор насосов системы горячего водоснабжения

Выбор единичной мощности и числа

устанавливаемых насосов системы горячего водоснабжения определяется

максимальным расходом горячей воды.

Наиболее целесообразной является

схема горячего водоснабжения с тремя насосами. При этом устанавливаются два

насоса максимального расхода и один минимального расхода, а схема

автоматизируется.

Подобранные для установки насосы

должны иметь не менее 5-10 % запаса по производительности и напору.гвmax

= 16,53 м3/ч Vгвмin=9,09 м3/ч

насоса: 16,53·1,1=18,183 м3/ч

насос: 9,09·1,1=10 м3/ч

Выбираем 2 насоса КМ 20/18: Vгвн

= 20 м3/ч, напор 180 кПа; мощность на валу 1,5 кВт.

насос КМ 20/18: Vгвн

= 20 м3/ч.

7.5 Подбор циркуляционных насосов системы отопления

Циркуляционные насосы системы

отопления подбираются по тем же параметрам для наиболее напряженного режима ее

эксплуатации в самую холодную пятидневку года.

Устанавливается не менее двух

циркуляционных насосов максимального расхода. Целесообразно также предусмотреть

возможность переключения на насосы, работающие в режиме средней тепловой

нагрузки отопительной системы.

Qот́/8=Vц*с*ρ*(tпр-tобр), где

Qот́=18,5 ГДж/см

Выбираем два центробежных насоса КМ

20/18: Vцирн = 20м3/ч; полный напор 180 кПа; мощность на

валу 1,5 кВт.

7.6 Подбор конденсатных насосов

Конденсатные насосы подбираются

аналогично циркуляционным на основании максимального выхода конденсата от

различных потребителей.

Выбираем 2 центробежных конденсатных

насоса Кс-12-50:

Дкн = 3,9 м3/ч;

номинальная производительность 12 м3/ч, напор 0,5 МПа;

мощность электродвигателя 5,5 кВт, изготовитель - Катайский насосный завод

(Курганская область).

7.7 Подбор конденсатных баков

Конденсатные баки подбираются для

режима непрерывной подачи конденсата в котельную или на ТЭЦ. В тепловой схеме

целесообразно предусмотреть установку двух баков вместительностью не менее 50%

от максимальной расчетной.

Расчетная вместительность конденсатных

баков определяется путем сравнения интегрального графика выхода конденсата

(график 5 линия а) и его среднего выхода (график 11 линия б).Vкон =

8 м3 .

Выбираем два бака ( ):

):

Т40.04.00.000СБ Тип I, V = 35м3, d бака = 1,8м.

Глава 8. Показатели работы системы теплоснабжения

Работа котельных характеризуется

такими технико-экономическими показателями, как среднечасовые и максимальные

часовые: теплопроизводительность, расход топлива, годовая

теплопроизводительность и потребление топлива, номинальные и фактические

коэффициенты полезного действия котлов (брутто) и (нетто), испарительная

способность топлива, удельные расходы натурального и условного топлива на

выработку теплоты.

Они зависят от вида топлива,

параметров работы котельных установок и режимов загрузки установленных

мощностей котлоагрегатов.

Показатели работы котельной

определяют в последовательности:

В зависимости от заданного вида

топлива необходимо обоснованно выбрать его месторождение, марку, а для природного

газа - распределительный магистральный газопровод. При этом следует

руководствоваться принципом минимизации транспортных затрат на доставку топлива

с учетом особенностей сложившегося регионального топливного баланса.

Следует привести основные технические

характеристики топлива, а для котельных, работающих на газообразном топливе,

обосновать вид и марку резервного топлива.

8.1 Годовой расход теплоты на технологические нужды

Годовой расход теплоты

на технологические нужды Qтнгод,

ГДж/год:

Qтнгод=Qтн*zсм*ψпм, где

zсм - число рабочих смен

в год (990); ψпм - средние за год

коэффициент загрузки производственных мощностей (0.85 ). тнгод=

29*990*0,85=24403,5 ГДж/год.

8.2 Годовой расход теплоты на горячее водоснабжение

Годовой расход теплоты

на горячее водоснабжение Qгвгод,

ГДж/год:

Qгвгод=Qгв*zсм*ψгв

Qгвгод=30,015*990*0,85=25257,62 ГДж/год

8.3 Годовой расход теплоты на отопление по городу

Годовой расход теплоты

на отопление Qотгод,

ГДж/год:

Qот год=Qот*zсм*ψотсмот=201*3=603 (г.Владивосток)

Qотгод=8,142*603*0,7=3436,74 ГДж/год

Где zсмот -

число смен, в течение которых отапливаются здания предприятия (определяется по

продолжительности отопительного периода для конкретного города);

ψот - коэффициент,

учитывающий снижение расходов теплоты на отопительные нужды за счет

прерывистого отопления в выходные дни и нерабочие смены (принимается равным 0.7

- 0.75).

8.4 Годовой расход теплоты на вентиляцию

Годовой расход теплоты

на вентиляцию Qвенгод,

ГДж/год:

Qвенгод=Qвен*

zсмот*ψст

Qвенгод=5,253*

603*0,7=2217,29ГДж/год.

8.5 Годовой расход теплоты сторонним потребителям

Годовой расход теплоты

сторонними предприятиями Qстгод,

ГДж/год:

Qстгод=Qст*

zсмот*ψст Qстгод=45,76*500*0,8=183,04ГДж/год

Где zсмст -

число смен в году у сторонних потребителей пара ( принимается в пределах 500 -

700); ψст - средний за год коэффициент загрузки производственных мощностей

сторонних потребителей пара (принимается равным 0.8 - 0.9).

8.6 Годовой расход теплоты на собственные нужды

Годовой расход теплоты на собственные нужды Qснгод,

ГДж/год:

Qснгод = βсн*(Qтнгод + Qгвгод + Qотгод

+ Qвенгод + Qстгод)

Qснгод=0,06*(24403,5+25257,62+3436,74+2217,29+18304)=4417,149

8.7 Суммарное годовое потребление

Суммарная годовое

потребление котельной Qгод,

ГДж/год:

Qгод = Qснгод

+Qтнгод + Qгвгод + Qотгод

+ Qвенгод + Qстгод Qгод=78036,299

ГДж/год.

8.8 Средний коэффициент загрузки эксплуатируемых котельных

агрегатов

Средний коэффициент

загрузки эксплуатируемых котельных агрегатов

Ψк:

Ψк =Д/(8*Дн*n),

где

D - выработка пара, т/см;н

- номинальная производительность котла, т/ч;- число котлов.

Ψк =51,043/(8*2,5*3)=0,9.

8.9 КПД котельной с учетом коэффициента загрузки

Фактический КПД

котельной (брутто) ηбрф с учетом средней загрузки эксплуатируемых котельных агрегатов и необходимости

работы их в состоянии «горячего резерва», %:

ηбрф =ηбрном *(1-а(1- ψк)), где

ηбр - КПД котлов, %;

а - поправочный коэффициент (для

котельных, работающих на природном газе, составляет 0.05 - 0.07);

ηбрном- КПД (брутто) котлов, %.

ηбрф =86,7*(1 - 0,1*(1 - 0,9))=85,83%

Средний КПД котельной ηтн, %

ηтн =ηбрф *(1-βсн)

ηтн =85,83*

(1-0,06)=80,68%

8.10 Годовой расход топлива

Годовой расход

натурального Вгод и условного Вгоду топлива,

тыс.м2/год, т/год:

Где Qнр -

низшая теплота сгорания топлива;

- низшая теплота сгорания условного

топлива, кДж/кг.

8.11 Максимальный часовой расход топлива котельной

Максимальный часовой

расход топлива котельной Вчmax, кг/ч:

Рассчитаем необходимую максимальную

часовую теплопроизводительность котельной, ГДж/ч:

,где

,где

Дчmax-

максимальное потребление пара, т/ч;

h1 - энтальпия

вырабатываемого пара, кДж/кг;

h11 - энтальпия питательной

воды, кДж/кг (для вакуумной деаэрации принимается при температуре 65-70оС,

для атмосферной - при температуре 102-104оС);

h12-энтальпия котловой

воды, кДж/кг (принимается при температуре насыщенного пара для заданного

давления пара в котлах Р1= 1400 кПа)

βпр - доля непрерывной

продувки котлов, %. 11=C*104=4,19*104=435,76 кДж/кг

,

,

Тогда

8.12 Номинальная теплопроизводительность котельной

Q ном =Q уст= n* Dн*[h1- h 11+βпр/100(h .1- h 11)]= 3*2,5*[2709,684-435,76+0,04*(830,1435,76)]=17,173 ГДж/ч

8.13 Удельный расход топлива на получение теплоты

Удельный расход топлива

на получение теплоты, кг/ГДж:

Определим удельные расходы

натурального b и условного by топлива на выработку теплоты, м3/ГДж, кг/ГДж.

8.14 Испарительная способность топлива

Испарительная

способность (выработки пара) натурального и условного топлива, кг. пара/ кг.

твердого вещества:

Глава 9. Оценка себестоимости отпускаемой теплоты

Себестоимость вырабатываемой в

котельной теплоты является важнейшим экономическим показателем, характеризующим

эффективность работы теплового хозяйства предприятия. Себестоимость теплоты

используется также при калькуляции себестоимости производимой на предприятии

теплоемкой технологической продукции. В зависимости от исходных данных

рассчитывается «отчетная» и «плановая» себестоимость теплоты.

Отчетная себестоимость определяется

на основании фактических затрат на выработку пара и горячей воды за

предшествующий период. Плановая себестоимость на последующий календарный период

определяется на основании планов производства продукции и технико-экономических

нормативов для обоснования необходимых затрат на эксплуатацию теплового

хозяйства. Отчетную себестоимость теплоты целесообразно определять

ежеквартально. При обосновании плановой себестоимости теплоты целесообразно

расчеты проводить на календарный период, равный году.

9.1 Затраты на топливо

Стоп = Вгод *Sт,

Где Sт - стоимость

топлива, руб/т;

Стоп =

2257,98*(28*10)=632234,4руб/год

9.2 Затраты на воду

Св = Vгод * Sв,

Где Vгод - годовое

потребление воды;в - стоимость воды с учетом затрат на очистку

сточных вод и эксплуатацию системы канализации.

Vгод = Vгодгв+Vгодхов

Vгодгв=Vгв*zсм*ψпм,

Где Vгодгв -

годовое потребление воды на нужды горячего водоснабжения.

Vгодгв=115,827*1020*0,83=98059,138 м3/год

Vгодхов=(Д-Дк)*zсм*ψ,

Где Vгодхов -

годовое потребление химически очищенной воды;

ψ

- среднегодовой коэффициент загрузки системы.

Vгодхов=(525,133-14,144)*1020*0,84 = 9415,4/год

Vгод= 107474,52 м3/год

Св = 107474,52*9=967270,68

руб/год

9.3 Затраты на электрическую энергию

Сэл=Wгод*Sэл,

Где Wгод - годовое

потребление электроэнергии;эл - стоимость электроэнергии.

Годовое потребление электроэнергии.

Wгод = Qгод *

WQ,

Где WQ - удельный расход

электроэнергии на выработку теплоты, кВт.ч/ГДж.

WQ (по Дмах) = 4,1 кВт*ч/ГДжгод =

53553,513*5,1=273122,92 кВт*ч/ГДж

Сэл=2,9*273122,92=792056,46

руб/год

9.4 Затраты на амортизацию.

Сам = Самзд +

Самоб,

Где Самзд, Самоб

- соответственно амортизация зданий и оборудования.

Самзд = Куст

* nзд/100 * Азд/100,

Где nзд - доля

капитальных затрат, приходящихся на стоимость зданий;

Азд - норма амортизации

зданий (принимается равной 3%);

Куст - капитальные

затраты на строительство котельной.

Куст = КQ * Qуст

Где КQ - удельные капитальные

затраты, руб.ч/ГДж;уст - установленная теплопроизводительность

котельной, ГДж/ч.

КQ = (19,0+10,3) * 15

*1000 = 439500 руб/(ГДж*ч)

Куст = 439500* 9,2=

4043400 руб

Самзд =

4043400 * 30/100 * 3/100 = 36390,6 руб/год

Самоб = Куст

* (nоб+nмон)/100 * Аоб/100,

Где nоб, nмон

- соответственно доля капитальных затрат, приходящихся на стоимость

оборудования и его монтаж, %;

Аоб - норма амортизации

оборудования,% (принимается равной 7,5% при сжигании природного газа).

nоб = 52%; nмон = 18%

Самоб =

4043400 * (52+18)/100 * 7,5/100 = 212278,5 руб/год

Сам =36390,6 + 212278,5 =

248669,1 руб/год

9.5 Затраты на ремонт зданий и оборудование котельной

Стр = Сам *

0,2 = 248669,1 * 0,2 = 49733,82 руб/год

9.6 Затраты на заработную плату

,

,

Где mшт - коэффициент

штатного персонала, чел.ч/ГДж (0,96);

Зшт - средняя заработная

плата штатного работника котельной, руб/(год.чел).

Сзп = 0,96 * 9.2* 20

000*15 = 2649600 руб/год

9.7 Затраты на страховые отчисления

Сст = Сстсоц

+ Сстмед + Сстим,

Где Сстсоц, Сстмед,

Сстим - соответственно отчисления в соцстрах (26% от

суммы зарплаты), на медицинское страхование (1% от суммы зарплаты) и

страхование имущества (0.08% от капитальных затрат на строительство котельной).

Сстсоц = 0,26

* 2649600= 688896 руб/год

Сстмед = 0,01

* 2649600= 26496 руб/год

Сстим = 0,0008

* 4043400 = 3234,72 руб/год

Сст = 718626,72 руб/год

9.8 Прочие затраты

Прочие затраты, принимаются в

размере 3 - 5% общей суммы остальных эксплутационных затрат.

Спр = 0,04(Стоп+Св+Сэл+Сам+Стр+Сзп+Сст)

Спр=(0,04*(1965142,2+967270,82+792056,457+248669,1+49733,82+2649600+718626,72)

= 266898,891 руб/год

9.9 Годовые эксплуатационные затраты

Сгод = Стоп+Св+Сэл+Сам+Стр+Сзп+Сст+Спр,

Где Сгод -

эксплуатационные затраты;

Стоп - стоимость топлива;

Св - стоимость воды;

Сэл - стоимость

электроэнергии;

Сам - амортизационные

отчисления;

Стр - затраты на текущий

ремонт;

Сзп - зарплата работников

теплоцеха;

Сст - отчисления на

страхование;

Спр - прочие затраты.

Сгод =6939371,148 руб/год

9.10 Ожидаемая себестоимость теплоты и пара

,

,

, где

, где

9.11 Структура себестоимости теплоты и пути ее снижения

Для снижения себестоимости теплоты

нужно автоматизировать систему теплоснабжения. Наибольший экономический и

технический эффект дает автоматическое регулирование работы котельного

агрегата, которое может привести к повышению его КПД на 2-2,5% и

соответствующему уменьшению расхода топлива. Наряду с этим соответствующий

технико-экономический эффект дает автоматическое регулирование работы всех

вспомогательных установок, деаэраторов, питательных и других насосов,

водоподогревательных установок, продувочных устройств и др.

Табл. 5 Структура

себестоимости теплоты.

|

Вид

затрат

|

Затраты

руб/год

|

Удельные

затраты

|

Доля

затрат, %

|

|

|

руб/ГДж

|

руб/т

|

|

|

Стоимость

топлива

|

632234,4

|

8,1

|

19,6

|

9,2

|

|

Стоимость

воды

|

965962,08

|

12,38

|

24,8

|

14,1

|

|

Стоимость

электроэнергии

|

799872,08

|

10,25

|

24,8

|

11,7

|

|

Амортизационные

отчисления

|

561041,91

|

7,19

|

17,4

|

8,2

|

|

Текущий

ремонт

|

112208,382

|

1,44

|

3,5

|

1,6

|

|

Зарплата

|

2761418,4

|

35,39

|

85,5

|

40,3

|

|

Страховые

отчисления

|

751023,38

|

9,62

|

23,3

|

10,97

|

|

Прочие

затраты

|

263350,4253

|

3,37

|

8,2

|

3,8

|

|

Всего

|

6847111,057

|

87,74

|

207,1

|

100

|

Глава 10. Побочные энергетические и материальные ресурсы

производства пива и методы рекуперации

Табл.6

|

Процесс

|

Вид

рабочего ресурса

|

Температура

|

Возможные

методы рекуперации

|

|

1.

Приемка сырья

|

Остатки

молока и жировых компонентов

|

4

-50С

|

Изготовление

продуктов низкого качества, на корм скоту

|

|

2.

Нагрев воды для растворения соли

|

Теплая

вода

|

400С

|

После

дополнительного нагрева на горячее водоснабжение

|

|

3.

Смешивание всех компонентов

|

Теплая

вода

|

450С

|

После

дополнительного нагрева на горячее водоснабжение

|

|

Остатки

|

|

|

|

4.

Охлаждение и кристаллизация

|

Холодная

вода

|

50С

|

После

дополнительного охлаждения на повторное использование

|

|

5.

Подготовка тары

|

Тара

(ящики и бочки)

|

|

Сжигание

и утилизация

|

Глава 11. Техника экономической эффективности рекуперации частного

побочного энергоресурса

В процессе приготовления рассола

холодная водопроводная вода нагревается до 40 оС . После

дополнительного подогрева от 40 оС до 70 оС она идет на

горячее водоснабжение .За счет этого экономится топливо в заменяемых котлах.

ΔQ=Gгв*C*(40-5) - теплота сгорания ,кДж/ч

Gгв=1000 кг/ч

ΔQ =1000*4,19*(40-5)=20950 кДж/ч

Определим экономию топливо за счет

рекуперации, м3/ч

ΔB= ΔQ/Qнр*ηбрф

Qнр- низшая теплота сгорания, кДж/кг

ηбрф =КПД (брутто) котлов, %.

ΔB =20950/(40,28*103*0,858)=20950/34560,24=0,606м3/ч

Литературные источники

1. С.И. Ноздрин, Г.С. Руденко:

Системы теплоснабжения предприятий мясной и молочной промышленности. Учебное

пособие Санкт-Петербург 1992,108 с.

. Основы технологий пищевых

производств из растительного сырья / Василинец И.М. - М.: Агропромиздат, 1991.

335 с.: ил.- (Учебники учеб. Пособия для студентов высших учебных заведений)

3. Технология пищевых

производств / Л. П. Ковальская, И. С. Шуб, Г. М. Мелькина и др. Под ред. Л. П.

Ковальской. - М.: Коло, 1997. - 752 с.: ил. - (Учебники учеб. Пособия для

студентов высших учебных заведений)

Приложение

Описание технологической

схемы подготовки воды для системы горячего водоснабжения

Холодная вода при t=5˚С поступает в теплообменник

для нагрева воды, где подогревается паром. Расход воды и пара определяется с

помощью расходомеров воды и пара соответственно. Пар, поступающий из котельной,

проходит через редукционное устройство, причем давление пара понижается от 1,4

МПа на входе до 0,12 МПа на выходе из редукционного устройства. В

теплообменнике пар отдает теплоту холодной воде, тем самым нагревая ее до t=50˚С. Пар в свою очередь

охлаждается, конденсируется и отводится конденсатоотводчиками в котельную.

Горячая вода из теплообменника поступает в баки-аккумуляторы горячей воды,

откуда с помощью насосов поступает в цеха.

Описание технологической

схемы подготовки воды для системы отопления

Пар поступает в теплообменник для

нагрева воды. Расход пара определяется с помощью расходомера. Пар, поступающий

из котельной, проходит через редукционное устройство, причем давление его

понижается от 1,4 МПа на входе до 0,12 МПа на выходе из редукционного

устройства.

Из теплообменника выходит прямая

горячая вода, которая поступает в питательный бак. Подпитка системы

осуществляется водой из водопровода, далее обратная вода насосом подается в

теплообменник, где нагревается паром. Пар в свою очередь охлаждается,

конденсируется и отводится конденсатоотводчиками в котельную.