Модернізація технологічної лінії по виробництву вершкового масла з розробкою сепаратора-вершковідділювача

Міністерство

аграрної політики України

Вінницький

державний аграрний університет

Кафедра

: "Автоматизації та комплексна механізація технологічних процесів "

ПОЯСНЮВАЛЬНА

ЗАПИСКА

до

курсового проекту з дисципліни "Процеси та апарати переробних і

харчових

виробництв "

-15.КР.07.Д.-38.00.000.ПЗ

Розробив: студент групи 31 МП Д.А.Цуркань

Перевірив: к. т. н., доцент І.П. Паламарчук

Вінниця

- 2007

ВІННИЦЬКИЙ

ДЕРЖАВНИЙ АГРАРНИЙ УНІВЕРСИТЕТ

Кафедра Автоматизація та

комплексна механізація технологічних процесів

Дисципліна

Процеси та апарати переробних і харчових виробництв

Спеціальність 7.090221 - Обладнання переробних і харчових

виробництв

Курс III Група 32МП Семестр 6

ЗАВДАННЯ

на

курсовий проект (роботу) студента

Цурканя

Дмитра Анатолійовича.

1. Тема проекту (роботи) Модернізація технологічної лінії по

виробництву вершкового масла з розробкою сепаратора-вершковідділювача

. Строк здачі студентом закінченого проекту

(роботи) _______________

3. Вихідні дані до проекту (роботи) Асортимент

4. Зміст розрахунково-пояснювальної

записки (перелік питань, що належать розробити) Вступ. Характеристика

досліджуваного процесу переробки даної сільськогосподарської продукції.

Послідовність виконання та технологічне оснащення обраного способу здійснення

даної операції. Обґрунтування технологічної та конструктивної схеми

досліджуваної машини. Література.

5.Перелік графічного матеріалу (з точним зазначенням

обов’язкових креслень)

Технологічна лінія по виробництву вершкового масла - 1 аркуш

- формату А1

Сепаратор-вершковідділювач креслення загального вигляду - 1

аркуш - формату А1

Аналіз рідинних сепараторів - 1 аркуш - формату А1

.Дата видачі завдання ____________________________________

1. РОЗРОБКА ТЕХНОЛОГІЧНОЇ ЛІНІЇ ПО ВИРОБНИЦТВУ ВЕРШКОВОГО

МАСЛА

.1 Обґрунтування

обсягу та перелік продукції, яка випускатиметься

Підприємство для переробки молочної

продукції проектується для Шаргородського району населення, якого складає 60

тисяч чоловік. Для даного району при відомій кількості населення та відомій

нормі добового споживання молочних продуктів на оду душу населення, можна

проектувати потужності майбутнього підприємства. За цими даними розраховуємо

кількість продукції, яка може бути спожита мешканцями Шаргородського району

протягом року за формулою:

,

( 1.1)

,

( 1.1)

де п - норма споживання продукту однією людиною протягом доби;

т - кількість населення, (потенційні споживачі продукції підприємства з

переробки молока).

Підставивши значення кількість молочної продукції що споживається однією

особою за добу - 0,42 кг., населення території - 60 тис. чоловік у формулу 1.1

отримуємо:

т.

т.

Отримавши значення необхідної кількості продукції для мешканців міста

можна розрахувати необхідну кількість працівників, необхідні витрати на

проектування підприємства, крім того за цими даними можна побачити якої

продуктивної потужності необхідно спроектувати підприємство.

Для заводу планується виробляти широкий асортимент молочної продукції

цьому сприятиме потужність заводу, яка складатиме 35 т. молока за добу, що

видно с попереднього розрахунку, при необхідній кількості молочної продукції

для регіону такої величини. До основного асортименту продукції, що планується

виготовляти заводу відносяться :

молоко пастеризоване ;

вершки пастерезовані,

кефір, ряжанка, сметана;

масло вершкове;

сири кисломолочні.

Вище перерахований асортимент продукції для виробництва є найбільш

перспективним, тому що дані продукти є найбільш споживаними та користуються

найбільшим попитом в населення. Продукти даного виду мають високий вміст

кальцію, який необхідний для організму людини, крім того молочні продукти є

чималою складовою нормального харчування для дітей молодшого віку

.2 Опис технологічної схеми

сепаратора та виробництва вершків

Принципова технологічна схема виробництва вершків наведена на рисунку

1.1.

Технологічний процес одержання вершків складається з наступних

операцій:

приймання та підготовка сировини;

нормалізація вершків;

підігрівання сировини;

видержування сировини;

сепарування молока;

нормалізація вершків;

пастеризація вершків;

дезодорація вершків;

підігрівання вершків;

фасування продукції

зберігання продукції.

Приймання та підготовка сировини. Сировину приймають по кількості та

якості. Молоко після приймання очищують від механічних домішок, охолоджують та

зберігають до переробки. Охолоджене молоко зберігають не більше 12 годин для

запобігання зниження стабільності білків. З резервуару для зберігання молока

сировина подається в зрівноважу вальну бак через ротаційний шестеренний насос.

В зрівноважувальному бакові відбувається нормалізація молока, з зрівноважу

вального бака молоко рухається до пластинчастого підігрівача для молока де його

підігрівають до температури 40...45 °С та сепарують. На ефективність

сепарування у значній мірі впливають густина, в'язкість та кислотність молока.

Сепарування - процес розділення молока на вершки знежирене молоко за

допомогою сепараторів-вершковідділювачів. У напіввідкритих сепараторах - молоко

відводиться в барабан відкритим потоком, а вершки та знежирене молоко - по

закритих трубопроводах.

Усі сепаратори складаються з таких основних вузлів: барабана,

привідного механізму, приймально-вивідного пристрою, станини. Головний робочий

орган сепаратора - барабан, в якому відбувається розділення молока на вершки і знежирене

молоко. Одержані вершки направляють в зрівноважу вальний бак де нормалізують

вершки по жиру для виготовлення стандартного за складом готового продукту.

Наступним етапом є пастеризація вершків

Нормалізовані вершки пастеризують при температурі 84...90 °С з

витримкою від 15 с до 10 хв. та при 90...95 °С з витримкою від 14...20 с до 5

хв. в залежності від виду сметани.

Нормалізовані вершки пастеризують при температурі 84...90 °С з

витримкою від 15 с до 10 хв. та при 90...95 °С з витримкою від 14...20 с до 5

хв. в залежності від виду сметани.

Достатньо високі температури пастеризації вершків застосовують для

максимального винищення сторонньої мікрофлори, яка при підвищеному вмісті жиру

має більшу опірність до теплової обробки, для зруйнування імунних тіл, що

заважають розвитку молочнокислих бактерій, інактивації ферментів (ліпази,

пероксидази, галактази, протеази) та для одержання вершків необхідної

в'язкості, з низьким синерезисом та більшою стійкістю до механічного впливу

Наступним етапом є пастеризація вершків

1 - резервуар для зберігання молока РМВЦ-2, 2 - ротаційний

шестеренний насос НРМ-2, 3 - зрівноважувальний бак УБ-М, 4 - пластинчастий

підігрівач для молока АІ-ОНС-3, 5 - сепаратор вершко-відділювач ОСП-3, 6 -

автоматичний пластинчастий пастеризаційно-охолоджувальний апарат ОПЯ-1,2, 7 -

установка вакум-дезодораторна ОДУ-3, 8 - автоматичний трубчастий

пастеризаційний апарат ПТУ-5М, 9 - витримуючий апарат ВА-М-3, 10 - фасувальний

автомат.

Рисунок 1.1 - Технологічна схема виробництва вершків

Останнє пояснюється тим, що високі

температури пастеризації спричиняють денатурацію сироваткових білків, які разом

з казеїном приймають участь в утворенні згустку та зміцнюють його. Кількість

денатурованих сироваткових білків збільшується з підвищенням температури

пастеризації. Так, якщо при температурі 85 °С денатурує близько 20 %

сироваткових білків, то при 95 °С кількість їх досягає 60 %. Такі зміни

властивостей основного білка молока забезпечують щільну консистенцію продукту

та гарну вологоутримуючу здатність його згустку. Під дією високих температур

зменшуються вади смаку і запаху вихідних вершків, відбувається інтенсивне

утворення реактивноспроможних сульфгідрильних груп, що знижують

окисно-відновний потенціал плазми, зв'язують важкі метали та виконують роль

антиоксидантів. Виникає ряд летких речовин, у тому числі сірководень,

карбонільні сполуки та інші хімічні речовини, що забезпечують специфічні смак і

запах пастеризації. Тому для збереження утворених при пастеризації ароматичних

речовин та зменшення ступеня руйнування вітамінів вершки слід пастеризувати та

витримувати у закритій системі.

Нарівні з позитивною дією, підвищені

температури пастеризації вершків при температурі 96... 100 °С можуть бути

причиною дестабілізації жиру, а також погіршувати структурно-механічні

властивості згустку та консистенцію продукту. Багатократна термомеханічна

обробка вершків (подвійна пастеризація, охолодження, перекачування) також

призводить до вад консистенції та смаку (рідка, крупинчаста консистенція,

салистий присмак та ін.). Це пояснюється можливими втратами СЗМЗ у вершках,

дестабілізацією білка та збільшенням вмісту вільного жиру. Тому пастеризація

вершків повинна бути одноразовою. Після закінчення пастеризації вершки

направляють в вакум-дезодоратораційну установку де відбувається придання

продукту ароматичних запахів. Звіти вершки рухаються в пластинчастий підігрівач

одержавши бажану температуру продукцію направляють на фасування, упакування,

маркування. Тривалість фасування вершків з однієї ємності повинна бути не

більше 4 годин при температурі не нижче 16 °С. Вершки фасують у дрібну та

крупну тару. В якості дрібної тари використовують широкогорлі скляні баночки та

пляшечки, поліетиленові термозварювальні коробочки та стаканчики, полістиролові

та поліпропіленові стаканчики, картонні стаканчики, стаканчики з комбінованого

матеріалу, коробочки з полістирольної плівки та полівінілхлоридної плівки,

пакети з полімерної плівки масою 0,25-1 кг; пакети із заготовок типу

"Пюр-Пак" масою 0,25-0,5 кг. В якості крупної тари використовують

металеві фляги місткістю до 38 л та дерев'яні бочки до 50 л. Фасовані та

упаковані вершки маркують згідно з вимогами стандарту і направляють у

холодильні камери для охолодження до температури 4...3 °С та подальшого визрівання.

Зберігання вершків. Вершки

зберігаються до (реалізації у холодильних камерах при температурі 4±2 °С.

Термін зберігання вершків становить не більше 72 годин.. Для вершків зі

стабілізаторами, в тому числі термізованої, - до 7... 14 діб. Для вершків (жир

25-30 %) у транспортній тарі (бочках, флягах) для вищого гатунку - не більше 15

діб та при 1...2 °С - до 1,5 місяця, при жирності вершків 20 % - не більше 1

місяця. При зберіганні не допускається підморожування вершків, тому що їх

консистенція стає неоднорідною.

На органолептичні властивості вершків

під час зберігання впливають температура та тривалість зберігання, вид та

якість тароупаковочного матеріалу. Якість тароупаковочних матеріалів

контролюють за такими показниками: стрічку полістиролову - за концентрацією

стиролу; плівку полівінілхлоридну - за запахом та смаком водної витяжки;

стрічку поліетиленову - за загальним вмістом бактерій; стаканчики з полістиролу

- за з'єднанням стаканчика з кришкою, а з комбінованого матеріалу - за запахом;

пергамент та підпергамент - за жиропроникністю та кількістю металевих часточок;

фольгу алюмінієву печатну лаковану - за запахом; дерев'яні бочки -за вологістю,

вадами деревини, наявністю течі. Такі заходи призначені для зберігання

органолептичних властивостей вершків різних видів протягом гарантованого

терміну зберігання. Ефективними засобами для зберігання органолептичних

властивостей вершків подовженого терміну зберігання є також застосування

стабілізаторів.

Сепаратор СОМ-3-1000. Сепаратор

СОМ-3-1000 відкритого типу з ручним періодичним вивантаженням осаду і

механічним приводом. Він призначений для розділення молока в тонкому зазорі на

вершки і знежирене молоко з одночасним очищенням їх від механічних домішок.

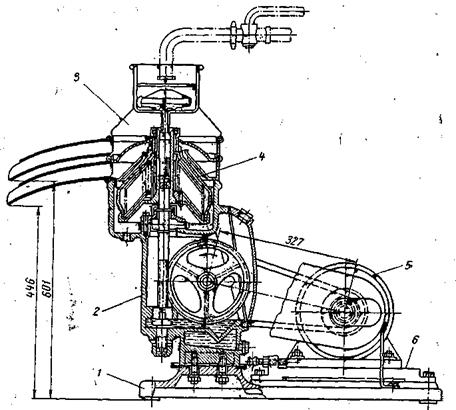

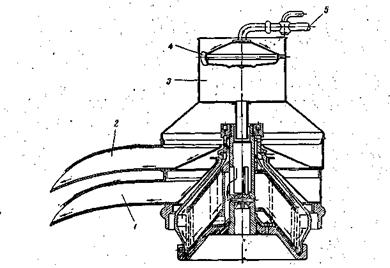

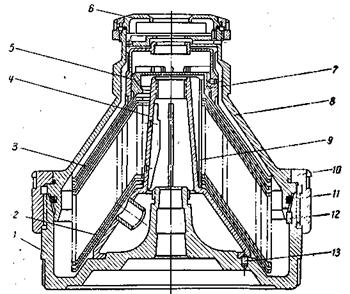

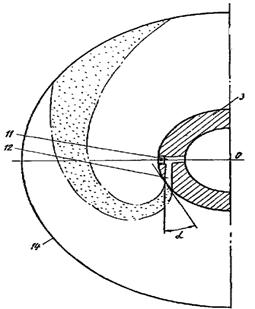

Сепаратор (рис.1.2) складається з

барабана 4; приводного механізму 5; станини 2 з плитою 1 і санчатами 6;

приймально-відвідного пристрою 3. Всі деталі, реагуючі з молоком, виконані з

неіржавіючої сталі Х18Н9Т, стали 45, лудженої харчовим оловом марки 01; 02, або

з харчового алюмінію.

Барабан (рис. 1.2) - основний вузол,

в якому здійснюється розділення молока на дві фракції. Він складається з основи

1 і кожуха 3 обтічної форми. Герметичність їх з'єднання досягається гумовим

ущільнюючим кільцем 12, до якого кожух притискається гайкою 5, нагвинченого на

центральну трубку основи. Усередині барабана поміщений тарілкотримач 2, що

фіксується штифтом 11, призначений для направлення і розподілення молока по

робочих тарілках.

1 - плита; 2 - станина; 3 -

приймально-відвідий пристрій; 4 - барабан; 5 - привід; 6 - санчата.

Рисунок 1.2- Сепаратор СОМ-3-ЮОО

На тарілкотримач надягає пакет

конічних проміжних 8 і розділової 7 тарілок. При цьому розділові тарілки мають

по три отвори, складові вертикальні канали в пакеті, і ряд приварених шипів

забезпечуючих заданий зазор між тарілками Гвинтом 4 регулюють жирність вершків.

Шайба 6 служить направляючою для струменя молока. В середині центральної трубки

запресована пробка 9 з шліцем і поводком 10 для установки барабана на валу

веретена.

1 - підстава; 2 - тарілкотримач; 3 -

кожух; 4 - регулюючий гвинт; 5-гайка; 6- шайба 7 - розділова тарілка; 8-пакет

проміжних тарілок; 9 - пробка; 10 -поводок; 11- штифт; 12 - гумове кільце

ущільнювача. Рисунок 1.3 - Барабан сепаратора СОМ-3-1000

1 -відвідний ріжок приймальної камери

знежиреного молока; 2-відвідний ріжок приймальної камери вершків; 3 - камера

поплавка ; 4 - поплавок; 5 - молокопровід

Рисунок 1.4- Прийомно-відвідний

пристрій сепаратора СОМ-3-1000.

Привід і привідний механізм

сепаратора складаються з індивідуального електродвигуна, клинопасової передачі,

центральної фрикційної муфти, горизонтального і вертикального валів і веретена

з парою гвинтових зубчатих коліс.

Електродвигун розміщують на санчатах

з пристроєм для натягнення клинопасової передачі і закріплюють на плиті.

Відцентрова фрикційна муфта, встановлена у відомому шківі клинопасової

передачі, забезпечує поступовий і плавний розгін барабана до робочої швидкості

протягом 3-4 хв. Перехід веретена, що обертається, через критичні числа

оборотів в період розгону і зупинки сепаратора здійснюється, спеціальною

конструкцією горлової опори. Її кульковий підшипник щільно закріплений в

обоймі, зовні якої є шість плоских виступів, що упираються в стаканчики з

радіально розташованими в них пружинами, які створюють горловій опорі пружно

плаваюче положення.

Литу чавунну станину сепаратора, в

якій поміщені барабан і привідний механізм, розміщують на загальній плиті. В

нижній частині станини є масляна ванна з відстійником. Під час роботи провідна

бронзова шестерня гвинтової пари захоплює масло, розбризкує його і проводить

автоматичне змазування елементів, що труть.

Зверху на станині кріплять

приймально-відвідний пристрій (рис.1.4) що складається з камери 3 з регулятором

поплавка 4 рівня поступаючого молока. Днище камери забезпечено трубкою,

частково тією, що входить в молокопровідний канал барабана. Нижче камери, проти

вивідних отворів барабана, розташовані приймачі з відвідними ріжками 2 для

вершків і 1 для знежиреного молока.

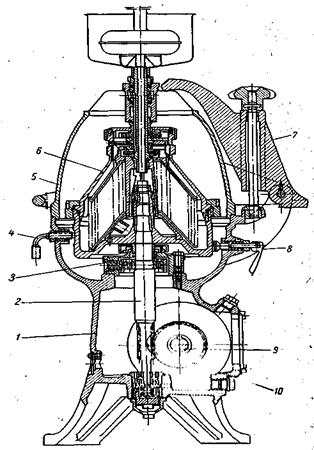

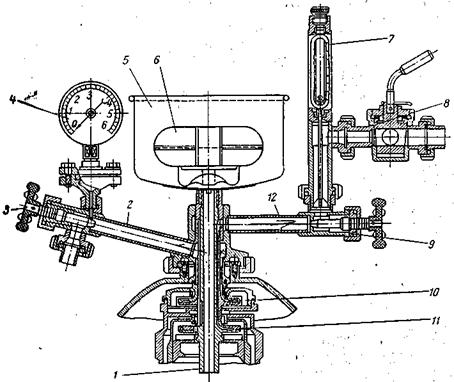

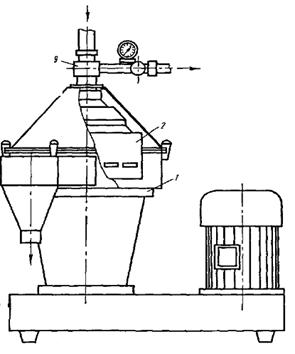

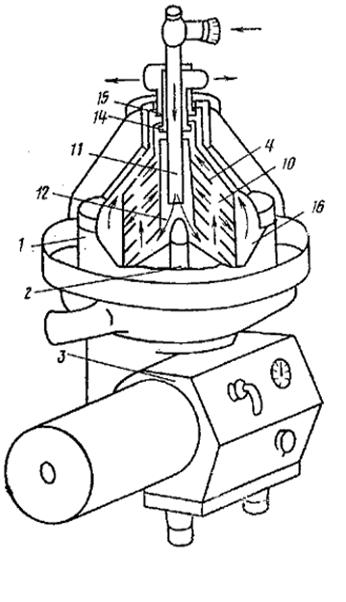

Сепаратор СПМФ-2000. Сепаратор

СПМФ-2000 - напівгерметичний, тарілчастий, з ручним періодичним вивантаженням

осаду при зупинці машини і механічним приводом. Він складається (рис. 1.5) з

барабана з приймально-відвідним пристроєм; приводного механізму з приводом;

станини; контрольних приладів і арматури.

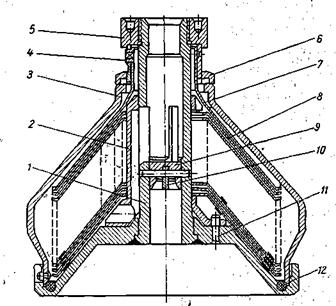

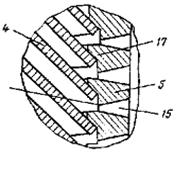

В барабані (рис.1.6) є корпус 1 з

центральним конічним отвором для установки на веретено, в паз якого заходить

гвинт 5. Всередині поміщений тарілкотримач 18 з отворами і пакет тарілок 4,

отвори яких утворюють валу, і ведучої напівмуфти, вертикальні канали,

співпадаючі з отворами тарілкотримача. Для зручності установки і постійної

послідовності на тарілках відзначені порядкові номери. Зверху пакету тарілок

надіта тарілка 6, забезпечена коронкою, а над нею розташована розділова тарілка

7. Положення всіх тарілок фіксується виступами тарілкотримача.

В камері між коронкою верхньою і

розділовою тарілок встановлений напірний диск 8 для вершків. Кришка 9 барабана,

внутрішні ребра якої сідають на розділову тарілку, з'єднується з корпусом

гайкою 2, загвинчуваної спеціальним ключем проти годинникової стрілки, що

оберігає від самовідгвинчування гайки під час роботи. Герметичність при цьому

забезпечується гумовим кільцем ущільнювача 3, укладеним в кільцевий паз кожуха.

Той, що розташовує корпусу і кожуха, фіксується шпонкою 17, вхідної в паз

кришки. У верхній частині кожуха є камера з напірним диском 10 знежиреного

молока, забезпечена кришкою 16. Центральна трубка 13 нижнім кінцем входить в

отвір тарілкотримача. До неї кріпиться приймальна воронка 14 з поплавком 15.

Спеціальні пристрої ущільнювачів усувають змішання рідин в камерах вершків і

знежиреного молока.

Привідний механізм (рис.1.5)

складається з вертикального валу веретена 2, горизонтального валу 9, зв'язаних

між собою гвинтовою парою 10. Індивідуальний електродвигун, укріплений фланцем

на станині 1 сепаратора, передає обертання горизонтальному валу через

відцентрову фрикційну муфту, яка складається з відомої напівмуфти, насадженої

на кінці горизонтального нерухомо укріпленою на валу електродвигуна. Лита

чавунна станина 1 сепаратора має внизу масляну ванну, чотири лапи для кріплення

на фундаменті, оглядове вікно з вказівкою рівня масла і пристрій для його

випуску. В горловій частині станини розміщені гальма 8 ручної дії і стопорний

гвинт 4 для фіксації барабана в нерухомому стані в період його розбирання і

збірки. Зверху станина з розміщеними всередині її вузлами сепаратора закривається

ковпаком 5, кронштейном 7.

До складу контрольних приладів і

арматури входять тахометр типа циферблата і покажчик числа оборотів, службовці

для контролю швидкості обертання барабана.

1 - станина; 2 - веретено; 3 - горлова

опора; 4 - штопорний гвинт; 5-ковпак; 6-барабан; 7-кронштейн; 8-тормоз; 9 -

горизонтальний вал; 10 - гвинтова пара.

Рисунок 1.5- Сепаратор СПМФ-2000

1 - корпус; 2 - гайка; 3 - гумове

ущільнююче кільце; 4 - пакет тарілок; 5-гвинт; 6-верхня тарілка; 7 -розділяюча

тарілка; 8 - напірний диск вершків; 9 - кришка; 10 - напірний диск знежиреного

молока; 11 - кран; 12 - манометр; 13 - центральна трубка; 14 - приймальна

воронка; 15 - поплавок; 16- кришка; 17 -шпонка; 18 - тарілкотримач.

Рисунок 1.6- Барабан сепаратора

СПМФ-2000

При цьому межа на циферблаті

тахометра проти цифри 72 відповідає робочій швидкості барабана - 7200 об/хв.

Вал лічильника оборотів при обертанні барабана 7200 об/хв. повинен мати 60

оборотів. Манометр мембранного типу із запобіжним пристроєм, встановленний на

вихідному патрубку знежиреного молока, служить для контролю тиску молока на

виході. Вершкоміром з вентилем регулюють кількість вихідних вершків.Він

встановлений на відвідному патрубку вершків.

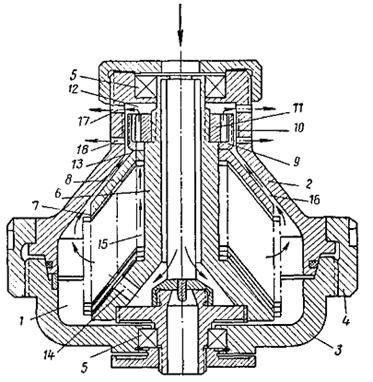

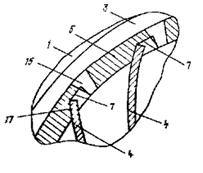

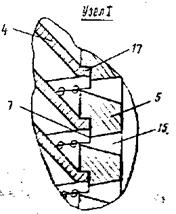

1 - приводной механізм; 2-барабан; 3,

4, про - прийомно-відвідний пристрій; 6 - веретено; 7 - станина.

Рисунок 1.7- Сепаратор ОСП-3:

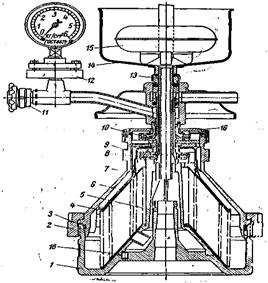

Сепаратор ОСП-3. Сепаратор ОСП-3

напівгерметичного виконання тарілчастого типу з ручним періодичним

вивантаженням осаду при зупинці машини і механічним приводом. Він складається з

робочого барабана 2 (рис.1.7) з приймально-відвідним пристроєм і веретеном 6,

приводного механізму 1 з приводом, станини 7, контрольних приладів і арматури.

1 -основа; 2 - нижня тарілка; 3 -

пакет тарілок; 4 - тарілкоутримувач; 5 - розділяюча тарілка; 6 - кришка; 7 -

верхня тарілка; 8 - кришка барабана; 9-шпонки; 10 - затяжне кільце;

11-ущільняюче кільце; 12 - шпонка; 13 - штифт.

Рисунок 1.8- Барабан сепаратора ОСП-3

Барабан (рис.1.8) складається з

основи, кришки 8 і сполучаючого їх затяжного кільця 10. Герметичність

досягається кільцевою прокладкою ущільнювача 11. Кришка фіксується в підставі

шпонкою 12. I В барабані розташовані тарілкоутримувач 4 з шпонками 9 і штифтом

13, пакет тарілок 3, нижня 2 і верхня 7 тарілки, розділова тарілка 5 і кришка

6.

Вверху барабана є дві камери з

напірними дисками. Пристрій горлової опори барабана аналогічно описаному вище

пристрою в сепараторі СПМФ-2000.

Приймально-відвідний пристрій

(мал.1.9) призначено для подачі цільного молока в барабан і відведення під

натиском вершків по трубці 12 і знежиреного молока по трубці 2 в комунікації і

відповідні приймачі. В його склад входять приймальна камера 5, поплавок 6,

центральна трубка 7, напірні диски для вершків 11 і знежиреного молока 10,

вузли відведення вершків з ротометром 7 і знежиреного молока з манометром 4 і

триходовий кран 8. Клапанами 9 і 3 регулюється відведення вершків і знежиреного

молока.

1 - центральна трубка; 2 -трубка для

відведення молока; 3 - клапан; 4 - манометр; 5 - приймальна камера; 6 -

поплавок; 7- ротометр; 8 - триходовий кран; 9 - клапан; 10 - напірний диск для

відведення знежиреного молока; 11 - напірний диск для відведення вершків; 12 -

трубка для вершків. Рисунок 1.9-Приймально-відвідний пристрій сепаратора ОСП-3

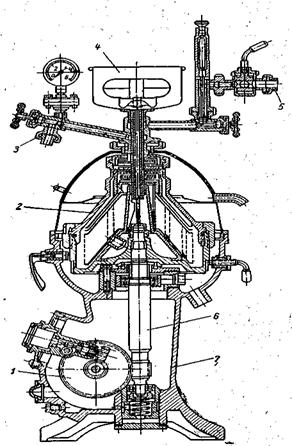

Приводной механізм складається з

вертикального валу-веретена і горизонтального валу, зв'язаного між собою

гвинтовою парою. Обертання від електродвигуна до горизонтального валу,

передається відцентровою фрикційною муфтою, обід якої кріпиться на кінці

горизонтального валу. На диску валу електродвигуна шарнірно закріплені

фрикційні колодки з прокладками з феродо. При обертанні диска колодки під дією

відцентрової сили прижимаются до обода і у міру збільшення числа оборотів

починають його захоплювати за собою і через 6-8 хв. передають той, що повний

крутить момент, повідомляючи барабану робочу швидкість.

Лита чавунна станина служить базою

для кріплення електродвигуна, барабана і інших вузлів сепаратора. Внизу вона

має масляну ванну і пристрої для підведення і відведення масла. Кріпиться

станина чотирма лапами на фундаменті.

Процес сепарації цільного молока з

розділенням його на вершки і знежирене молоко і відведення під натиском цих

фракцій з барабана здійснюються так само, як і в сепараторі СПМФ-2000.

1.4

Розрахунок технологічного обладнання та виробничих площ

Підбираємо обладнання для попередньо

вибраної технологічної лінії по виробництву вершків.

Місткості зберігання. Місткості для

зберігання молока і рідких молочних продуктів бувають різній місткості.

Тривалість зберігання залежить від інтенсивності подальших технологічних

операцій, пов'язаних з тепловою і механічною обробкою молока. Розраховують ці

місткості за часом затримки в них сировини або по масі сировини, необхідній для

безперервної роботи подальшого устаткування.

Так як об’єм молока для переробки на вершки становить 1400 кг

то доцільно вибрати резервуар для зберігання молока РМВЦ-2 який вміщує 2173л.

Кількість сепараторів розраховують в залежності від маси

сировини, паспортної продуктивності сепаратора з врахуванням тривалості їх

безперервної роботи 1,5-2 годині.

Сепарування молока проводимо сепаратором-вершковідділювачем

ОСП-3. Визначимо кількість машин, яка необхідна для сепарування насіння:

,

(1.3)

,

(1.3)

де nс - кількість сепараторів;

рл - продуктивність лінії, т/год; рл = 3200 л/год;

Пс - продуктивність сепаратора, т/год; Пс = 3000 л/год.

.

.

Отже, для сепарування насіння можна використовувати один сепаратор

ОСП-3.

Підбір інших машин технологічної лінії для виробництва вершків

проводиться аналогічно.

Для лінії з виготовлення вершків основним обладнанням яке безпосередньо

приймає участь у процесі - це сепаратор вершковідділювач безперервної дії,

резервуари для зберігання молока, вакуум дезодораційна установка, пластинчаста

пастерезаційно-охолоджувальна установка, фасувальна машина.

Для розрахунку вихідними даними є продуктивність всієї лінії

за годину робочого часу відповідне значення отримуємо з продуктового розрахунку

по цеху.

Для того щоб вибрати машину проводимо розрахунок кількості

машини, яка буде задовольняти продуктивності лінії.

Перший розрахунок проводимо для сепаратора вершковідділявача

оскільки він безпосередньо виводить продуктивність лінії на задані параметри.

Визначимо кількість машин, яка необхідна для сепарування молока:

де nс - кількість сепараторів;

рл - продуктивність лінії, т/год; рл = 3000 л/год;

Пс - продуктивність сепаратора, т/год; Пс = 3000 л/год.

.

.

Отже, для сепарування насіння можна використовувати один

сепаратор ОСП-3М. Кількість машин для лінії заданої продуктивності знаходимо за

формулою:

Для пастеризатора А1-ОЛО/2 з продуктивністю 3000 л /год.

знаходимо їх кількість за формулою 2.21:

,

,

після пастеризатора вершки йдуть до резервуарів і там накопичуються.

Для вакуум-дезодораційної ОДУ-3 установки з продуктивністю 3000 л

/год., при її роботі з пастеризаційною установкою кількість установок буде

становити за формулою 2.21:

2. ТЕХНОЛОГІЧНА ЧАСТИНА

.1 Опис

сепараторів та принцип дії складових

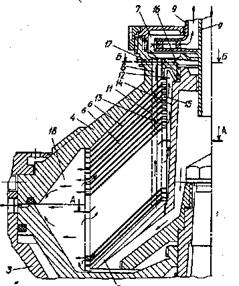

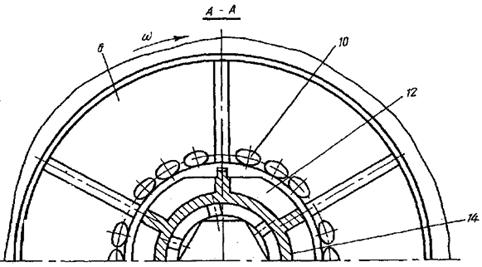

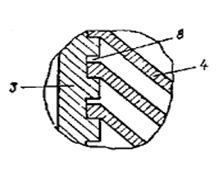

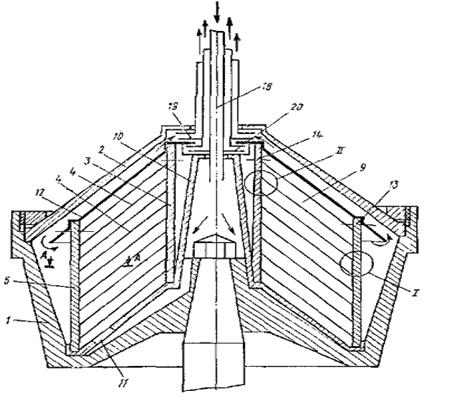

Відцентровий сепаратор (рис.2.1) є

встановленим на вертикальному валу барабан 1, що складається з кришки 2,

підстави 3, сполучного кільця 4 і встановленого рухомо на двох опорах, що

обертаються, 5 тарілкотримача 6 з пакетом набраних на ньому тарілок 7,

розподільчої вставки 8, внутрішнього елемента 9, импеллера 10 і гайки 11.

Конічні тарілки набираються на тарілкоутримувач так, щоб конічні поверхні

розташовувалися одна над іншою і фіксувалися розділовою вставкою і внутрішнім

елементом імпеллера за допомогою гайки, яка угвинчується в тарілкоутримувач.

Імпеллер лабіринтового типу служить для герметизації відвідних камер 12 і 13

для легкої і важкої фаз розділеної суміші відповідно. Канал 14 служить для

надходження рідкої суміші на розділення. Канали 15 і 16 і отвори 17 і 18

служать для відведення розділених фаз з барабана сепаратора.

Відцентровий сепаратор працює таким

чином.

Барабан 1 сепаратора і

тарілкоутримувач 6 з пакетом тарілок 7 приводяться в обертання в одному і тому

ж напрямі з різною швидкістю, причому кутова швидкість обертання барабана менше

ніж кутова швидкість тарілкотримача з пакетом тарілок, в два рази. Належна

розділенню рідка суміш поступає у внутрішню порожнину тарілкотримача 6, звідки

по каналах 14 поступає в пакет тарілок 7, де під дією відцентрової сили

розділяється на фази. Легка фаза тече до осі обертання барабана і по каналах 15

поступає у відвідну камеру 12 для легкої фази, звідки через отвори 17

віддаляється. Важка фаза тече до периферії барабана і через канал 16

відводиться в камеру 13 для важкої фази і віддаляється з барабана через отвори

18. Тверда фаза нагромаджується на внутрішній поверхні барабана 1 і періодично

віддаляється.

Рисунок 2.1 - Схема барабана відцентрового сепаратора

Відцентровий сепаратор (рис.2.2) для

очищення рідини включає корпус, встановлений в ньому барабан, тарілкоутримувач

5, що містить, з пакетом тарілок 6 і напірну камеру 7, має отвори впускань 8.

Тарілки мають ряд отворів, утворюючих в пакеті вертикальні канали 11. Початкова

рідина розділяється в пакеті тарілок 6, де з неї виділяються легкі домішки.

Останні сколюються в порожнині 12, утвореної внутрішніми кромками 13 тарілок і

зовнішньою поверхнею 14 тарілкоутримувач 5, і віддаляються по каналах 16 і 17.

Кільцевий борт 15 служить для запобігання витікання легких домішок з порожнини

12 при розвантаженні барабана від важких домішок. Обчищена рідина віддаляється

по каналах 11, отворам впускань 8 в напірну камеру 7 і через приймально-вивідний

пристрій 9.

Відцентровий сепаратор для очищення

рідин включає корпус 1, встановлений в ньому барабан 2, що містить підставу 3,

кришку 4, тарілкоутримувач 5 з пакетом тарілок 6 і напірну камеру 7, має отвори

впускань 8, виконані в кришці 4, і приймально-вивідний пристрій 9. Тарілки 6

мають ряд отворів 10, утворюючих в пакеті вертикальні канали 11 для відведення

обчищеної рідини. При цьому канали 11 розташовані співісний з отворами впускань

8 напірної камери 7, причому порожнина 12, утворена внутрішніми кромками 13

тарілок 6 і зовнішньою поверхнею 14 тарілкоутримувача 5, відокремлена від

напірної камери 7 кільцевим бортом 15 і служить для збору легких домішок.

Рисунок 2.2 - Схема барабана відцентрового сепаратора для

очищення рідини

Порожнина 12 сполучена каналом 16 з

отворами 17 для висновку легких домішок. На периферії барабана 2 розташовано

шламовий простір 18 для важких домішок.

Відцентровий сепаратор для очищення

рідини працює таким чином. Початкова рідина, що містить легкі і важкі домішки,

поступає в барабан 2 через приймально-вивідний пристрій 9. Проходячи через

тарілкоутримувач 5, рідина I поступає в пакет тарілок 6, де відбувається

виділення з неї легких і важких домішок. Важкі домішки осідають в шламовому

просторі 18 і періодично віддаляються з барабана 2. Легкі домішки накопичуються

в порожнині 12, звідки також віддаляються через канали 16 і отвори 17. Обчищена

рідина виводиться з отворів 10 по вертикальних каналах 11 і далі через отвори

впускань 8 поступає в напірну камеру 7, звідки виводиться з сепаратора.

Кільцевий борт 15 служить для запобігання витікання легких домішок з порожнини

12 при розвантаженні барабана 2 від важких домішок.

Рисунок 2.3 - Схема відцентрового сепаратора для очищення

рідини

сепаратор вершки високожирний машина

Рисунок 2.4 - Схема розрізу барабана (А-А) сепаратора для

очищення рідини

Рисунок 2.5 - Схема розрізу барабана (Б-Б) сепаратора для

очищення рідини

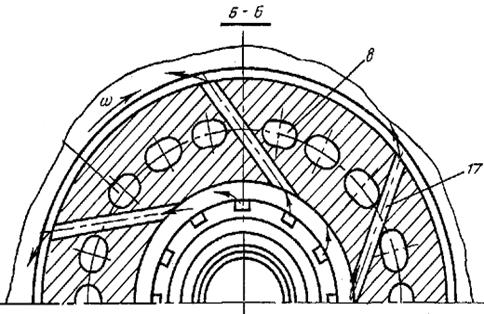

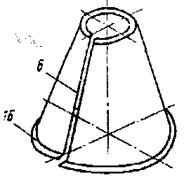

Сепаратор для отримання високожирних

вершків (рис.2.3), містить встановлений на вертикальному валу 1 барабан, що

складається з підстави 2 і кришки 3, сполучених затяжним кільцем 4, і

порожнистого тарілкотримача 5 з набраним на ньому пакетом конічних тарілок би,

над яким встановлена розділова тарілка 7. В кришці 3 барабани встановлено

живляча труба 8 і напірний, диск 9, службовець для висновку пахти, і виконані

канали 10 для висновку вершків, причому кожний з них складається з двох ділянок

11 і 12, один з яких 11 розташований радиально и заглушений у випускного

отвору, а інший 12 розташований перпендикулярно першій ділянці і направлений

убік, протилежну напряму обертання барабана, при цьому кут між віссю другої

ділянки і дотичної, проведеної в точці перетину вказаної осі із зовнішньою

поверхнею кришки 3, складає 20-35°. В кришці 3 виконана виточка 13 яка має в

перетині форму трапеції, більша підстава якої звернена до приймача 14 вершків,

встановленому на чаші 15 приводу, а на меншому розташовані випускні отвори

других ділянок 13 каналів 10 для висновку вершків. Стінка приймача 14 вершків

розташована на відстані від осі барабана, в 3-4 рази перевищуючому відстань від

осі барабана до отворів в кришці 3, з яких викидаються високожирні вершки. Таке

співвідношення подовжує траєкторію і час польоту частинок високожирних вершків,

і вони у меншій мірі дробляться при ударі об стінку приймача високожирних

вершків. Виконання каналів для висновку вершків східчастими, витримка кута в межах

20-35° і глибока виточка в кришці 3 забезпечує понижену швидкість вильоту

частинок високожирних вершків з барабана, а розширення до периферії виточки в

кришці 3 запобігає удару частинок високожирних вершків об тіло кришки.

Для отримання максимальної продуктивності

при виробленні високожирних вершків різної концентрації в осьовій частині

кришки 3 встановлюють змінні шайби 16, внутрішні отвори яких мають різні

розміри, кожний розмір з яких призначений для певного виду вершкового масла.

Початкові вершки по живлячій трубі 8

поступають в пакет конічних тарілок 6,где розділяються на високожирні вершки і

пахту, високожирні вершки витісняються до осі барабана і, переливаючись через

змінну шайбу 16, виводяться з барабана по каналах 10 в кришці 3 в приймач 14. Пахта

витісняється до периферії барабана і, проходячи між розділовою тарілкою 7 і

кришкою 3 барабани через отвори в останній (не показані), поступає в напірну

камеру, з якої напірним диском 9 виводиться з сепаратора. Тиск на виході пахти

регулюють за допомогою дроселя і контролюють по манометру (не показані).

Додавання вологи у високожирні вершки

можна проводити шляхом підвищення тиску на виході пахти, що сприяє також

підвищенню продуктивності по високожирних вершках. Змінюючи тиск на виході

пахти, можна довести концентрацію високожирних вершків до тієї, що вимагається,

тобто забезпечити нормалізацію високожирних вершків в потоці.

При роздільному виконанні

приймно-розподілюючого пристрою 10 і вставкотримача 3 пакет вставок з гвинтовим

каналом 9 може бути зібраний зовні ротора, а потім готовим встановлений в

корпус I. Початок гвинтового каналу 9 розташований у вхідних отворів 11

приймно-розподіляюючого пристрою 10, а кінець - у розділової вставки 12.

Для висновку відсепарованих фаз в

кінці каналу 9 обойма 5 і вставкотримач 3 мають у розділової вставки 12 капала

13 і 14.

Рисунок 2.6 - Схема барабана сепаратора для високожирних

вершків

Рисунок 2.7- Схема розрізу барабана (А-А) сепаратора для високо

жирних вершків

Ротор вихрового сепаратора (рис.

2.4), включає корпус 1, кришку 2, встановлений в корпусі 1 вставкотримач 3 з

пакетом вставок 4, обмежених по периферії обоймою 5. Вставки 4 є кільцевими в

плані елементами, наприклад, конічні виконані з розрізом 6 по всій бічній

поверхні. Вставки 4 набрані в пакет вкручуєм їх по гвинтовій нарізці 7 обойми 5

(рис. 2.10 і 2.11) і нарізці 8 вставкотримач 3 (рис. 2.13). Встановлений таким

чином пакет вставок має канал 9. Кількість утворюваних вставками гвинтових

каналів 9 відповідає кількості нарізок 7 н 8.

При необхідності висновку

відсепарованих фаз, що скроплюються по довжині каналу 9, в обоймі 5 і в

вставкотримачі 3 виконують перфорацію 15. Вставкам 4, відбортівку 16, що має,

відповідає прямокутний профіль нарізок 7 і 8 (рис. 2.10 і 2.13) з плоскою

опорною поверхнею. Для вставок 4 без відбортівки опорну поверхню 17 виконують

похилою (рис. 2.11 і 2.12).

Для подачі початкової рідини служить

живляча трубка 18, для відведення відсепарованих фаз -напірні диски 19 і 20.

Працює сепаратор таким чином.

Початкову рідину подають в корпус 1

ріг тора по живлячій трубці 18 в прийомно-розподільний пристрій 10. Звідси

через вхідні отвори 11 вона потрапляє в гвинтовий канал 9, де відбувається її

розділення на важку і легку фази.

Важча фаза відходить на більший, а легка - на менший радіуси

каналу 9, звідки через канали 13 і 14 і перфорацію 15 обидві фази витікають з

гвинтового каналу 9 підходять до напірних дисків 19 і 20 і виводяться з ротора.

Рисунок 2.11 - Схема розрізу барабану вихрового сепаратора

Рисунок 2.8 - Схема барабану вихрового сепаратора

Рисунок 2.9 - Схема розрізу барабану вихрового сепаратора

Рисунок 2.10 - Схема розрізу барабану вихрового сепаратора

Сепаратор-роздільник містить барабан

1, встановлений на валу 2 приводу 3 і має пакет конічних вставок 4. Вставка 4

виконана складовою з двох сервісних конусів 5 і 6, встановлених один над одним

з кільцевим зазором А і сполучених перемичками 7. Перемички 7 утворюють з

кромками 8 і 9 конусів 5 і 6 живлячі канали 10 щілевидної форми. В деяких

сепараторах-роздільниках конічні вставки 4 мають додаткові канали (не показані),

розташовані концентрично по відношенню до основних живлячих каналів 10 на

периферії вставок . Для таких сепараторів-роздільників конічні вставки виконані

складовими з трьох сервісних розташованих конусів, встановлених один над одним

з кільцевими зазорами, сполучених перемичками з утворенням двох рядів

концентрично розташованих каналів щілевидної форми - основних живлячих і

додаткових.

Сепаратор працює таким чином.

Рідина через вертикальний патрубок 11

поступає в камеру 12, з якої по живлячих каналах 10 потрапляє э зазори 13 між

конічними вставками 4. В зазорах 13 під дією відцентрових сил, що виникають при

обертанні барабана 1, проходи розділення рідини на легку і важкі фракції і

виділення осаду. Легкі фракції витісняються до центру барабана 1, а важкі

спрямовуються до його периферії і відводяться відповідно вивідними напірними

дисками 14 і 15. Осад з рідини збирається в збірці 16, з якого віддаляється

відомими способами вручну або автоматично.

У разі виконання конічних вставок з

двома рядами каналів - основними живлячими і додатковими через основні живлячі

канали, як і у відомих конструкціях, здійснюється підведення рідини з камери 12

в зазори 13 між вставками, а через додаткові канали - відведення важкої фракції

або якої-небудь проміжної.

В сепараторі забезпечена велика

пропускна спроможність в порівнянні з відомими сепараторами-роздільниками за

рахунок збільшення розмірів живлячих каналів.

При цьому виконання останніх у

вигляді щілин чітко забезпечує задане розрахункове положення циліндрової

поверхні розділу рідини на фракції в барабані, а також рівномірне заповнення

рідиною верхньої і нижньої, відносно живлячого каналу 10, частини зазору 13 між

конічними вставками. Це значно підвищує ефективність технологічного процесу

розділення запропонованим сепаратором-роздільником в порівнянні з відомими.

Пропускна спроможність запропонованого сепаратора-роздільника збільшується на

20-30% при цьому наголошується більш ефективне розділення рідини, що імітує

деякі харчові продукти.

Рисунок 2.12 - Схема барабану сепаратора для розділення

рідини

Рисунок 2.13 - Схема розрізу барабану для розділення рідини

Рисунок 2.14 - Схема розрізу барабану для розділення рідини

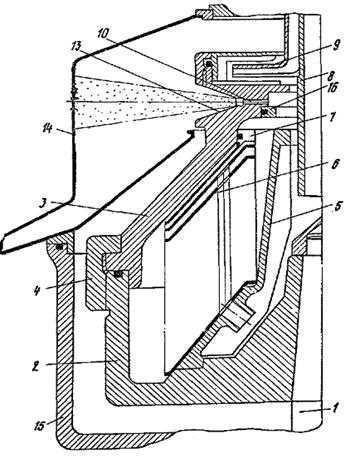

.2 Принцип та опис конструкції сепаратора вершковідділювача

Сепаратор вершковідділювач включаючий

барабан, що складається з підстави і кришки, пакету тарілок, тарілкотримача,

конічна опорна частина якого має отвори для подачі молока в пакет тарілок, живлячої

труби, розташованої усередині тарілкотримача, напірних камер з відвідними

дисками легкої і важкої фракцій і пристрою для попереднього виділення з молока

вершків, відмінний тим, що, з метою підвищення продуктивності, вказаний

пристрій складається з сепаруючих камер, що служать одночасно для підведення

молока в пакет тарілок, утворених внутрішньою поверхнею пакету тарілок і

вертикальними радіальними перегородками, жорстко пов'язаними з тарілкотримачем

по його висоті, при цьому сепаруючі камери розташовані між зонами відведення

легкої фракції з пакету тарілок і повідомлені з напірною камерою легкої

фракції.

Відомий сепаратор-вершковідділювач з

подачею молока в зону сепарації, простори між тарілок через вертикальні канали,

утворені отворами на конусних поверхнях тарілок.

Проте у відомому сепараторі сумарний

прохідний перетин просторів між тарілок до осі барабана зменшується, що створює

опір потоку фракції, знижуючи ефективність розділення молока.

В сепараторі через обмеженість об'єму

внутрішньої порожнини тарілкотримача і схильності до турбулізації потоку велика

частина крупних частинок фракції молока поступає в простори між тарілок,

випробовуючи опір потоку при русі до осі барабана, через що пристрій для

попереднього виділення з молока вершків відбирає 10-15% цих частинок, що

дозволяє підвищити продуктивність сепаратора всього на 5-10%.

Вказана мета досягається тим, що в

сепараторі для розділення молока, включаючому барабан, що складається з

підстави і кришки, пакету тарілок, тарілкотримача, конічна опорна частина якого

має отвори для подачі початкового молока в пакет тарілок, живлячої труби,

розташованої усередині тарілкотримача, напірних камер з відвідними дисками

пахти і вершків і пристрою для попереднього виділення з молока крупних частинок

легкої фракції, останнє складається з сепаруючих камер, що служать одночасно

для підведення молока в пакет тарілок, утворених внутрішньою поверхнею пакету

тарілок і вертикальними радіальними перегородками, жорстко пов'язаними з

тарілкотримачем по його висоті, при цьому сепаруючі камери розташовані між

зонами відведення молока з пакету тарілок і повідомлені з напірною камерою.

На (рис 2.2) зображений удосконалений

барабан сепаратора-вершковідділювача.

- підстава барабана; 2 - кришка; 3 - пакет тарілок; 4 -

тарілкоутримувач; 5 - конічна опора; 6- отвори для подачі молока; 7- живляча

труба; 8, 9 - напірні камери; 10, 11 - відвідні диски для вершків і пахти; 12 -

сепаруюча камера; 13 -внутрішня поверхня; 14 - радіальні перегородки; 15 - зона

відведення пахти; 16-скріпляюча гайка; 17 - розділова тарілка; 18 - канали для

відведення вершків; 19 - вал; 20 - гайка.

Рисунок 2.2 - Схема проектного барабана

сепаратора-вершковідділювача

Сепаратор для виділення вершків

містить барабан, що включає підставу 1 і кришку 2, пакет тарілок 3,

тарілкоутримувач 4 з конічною опорною частиною 5, що має отвори 6 для подачі

початкового молока в пакет тарілок, живлячу трубу 7, напірні камери 8 і 9 з

відвідними дисками 10 і 11 для пахти і вершків, пристрій для попереднього

виділення вершків, що складається з сепаруючих камер 12, одночасно слугуючих

для підведення емульсії в пакет тарілок і утворених внутрішньою поверхнею 13

пакету тарілок 3 і вертикальними радіальними перегородками 14, жорстко

пов'язаними з тарілкотримачем 4 по його висоті. Між сепаруючими камерами 12

розташовані зони 15 відведення легкої фракції з пакету, тарілок. Підстава 1 і

кришка 2 скріпляє гайкою 16. В барабані розташований кільцевий рухомий поршень

для періодичного відцентрового вивантаження осаду, над пакетом тарілок 3

встановлена розділова тарілка 17, створююча з кришкою 2 канали 18 для

відведення важкої фракції. Барабан встановлений на вертикальному валу 19 і

закріплений гайкою 20.

Сепаратор для розділення вершків

працює таким чином.

Молоко по живлячій трубі 7 через

отвори 6 поступає в сепаруючі камери 12, де у відцентровому полі крупні

частинки легкої фракції спрямовуються до осі барабана і уздовж стінки корпусу

тарілкотримача 4 прямують в напірну камеру 8 легкої фракції. Решта молока

поступає в пакет тарілок 3, де відбувається подальше розділення на вершки і

пахту.

Вершки по каналах 18 поступає в

напірну камеру 9 і диском 11 виводиться з сепаратора.

Конструкція пропонованого сепаратора

дозволяє відбирати біля 75% крупних вершків до надходження початкової молока в

пакет тарілок. В результаті підвищується продуктивність сепаратора більш ніж в

1.5 рази в порівнянні з базовим сепаратором і знижується температура сепарації

на 20-30.

В литій чавунній станині встановлені

горизонтальний вал і вертикальний вал-веретено, зв'язаний між собою гвинтовою

парою. Пружна горлова опора веретена забезпечує плавний розгін і зупинку

барабана в період переходу критичної швидкості обертання.

Деталі, дотичні з молочними

продуктами, виготовлені з неіржавіючої сталі марки Х18Н9Т, легованої сталі

марки 40Х, лудженої харчовим оловом марок 01, 02, і бронза марки БрАЖ9-4.

2.3 Розрахунок

основних елементів машини

В сепараторі критичні оберти визначає

пружність горлової опори, як це видно з наступної формули проф. Е. М. Гутьяра;

об/хв,

об/хв,

де nкр - критичні числа обертів;

а- відстань горлової опори до нижнього упорного підшипника в

см;міцність горлової опори в кг/см;- вага барабана в кг;- радіус інерції щодо

горизонтальної осі в см;- радіус інерції щодо осі обертання в см;- довжина валу

в см.кр=  =11420 об/хв,

=11420 об/хв,

Ці критичні числа обертів повинні бути можливо низькими. Для

урівноваженого ходу барабана вони повинні бути в усякому разі у декілька разів

менше робочих. На більш високих обертах критичні оберти можуть повторюватися.

2.4 Розрахунок деталей машин

Визначаємо діаметр вала сепаратора за формулою:

dв= ,

,

де Т2 - крутний момент на валу, Т2 = 6500 Н*мм;

-

допустима напруга,

-

допустима напруга,  =18 МПа.

=18 МПа.

Приймаємо діаметр вала під підшипники dв = 120 мм.

Розраховуємо шпоночне з’єднання під муфту.

Приймаємо шпонку по ГОСТ 23360 - 78 28*16*180.

Перевіряємо шпонку на зминання за формулою [17]:

=

=

см,

см,

де  см =100 МПа - допустима напруга на зминання;= 10 мм -

глибина паза на валу;= 16 мм - висота шпонки;= 28 мм - ширина шпонки;= 180 мм -

довжина шпонки;= 120 мм - діаметр вала.

см =100 МПа - допустима напруга на зминання;= 10 мм -

глибина паза на валу;= 16 мм - висота шпонки;= 28 мм - ширина шпонки;= 180 мм -

довжина шпонки;= 120 мм - діаметр вала.

Вибрана нами шпонка

цілком задовольняє умови міцності шпонки на зминання:

<

<  см

.

см

.

Вибрану шпонку

перевіряємо на зрізування за формулою [17]:

,

,

де  =0,6*

=0,6* см

= 60 МПа - допустима напруга на зрізування,

см

= 60 МПа - допустима напруга на зрізування,

Одержане значення

цілком задовольняє наші вимоги:

.

.

2.5

Розрахунок параметрів захисного заземлення для обладнання у цеху

Обладнання, для якого

розраховується захисне заземленя під’єднане до мережі з напругою 380 В, мережа

із глухозаземленою нейтраллю. Для вертикального заземлення в якості

заземлювачів буде використовуватись труба довжиною lВ=4м, діаметр труби

d=0,04м, товщина стінки труби  =3,5мм.

Відстань між трубами горизонтальними заземлювачами LВ=3м, ширина стрічки, що

з’єднує вертикальні заземлювачі bС=0,04м. Глибина закладання вертикальних

заземлювачів hВ=0,8м, горизонтальних hГ=0,8м. Ґрунт - суглинок, склад

однорідний, вологість нормальна, кліматична зона ІІ.

=3,5мм.

Відстань між трубами горизонтальними заземлювачами LВ=3м, ширина стрічки, що

з’єднує вертикальні заземлювачі bС=0,04м. Глибина закладання вертикальних

заземлювачів hВ=0,8м, горизонтальних hГ=0,8м. Ґрунт - суглинок, склад

однорідний, вологість нормальна, кліматична зона ІІ.

Такі показники, які

необхідні для проведення розрахунку як: допустиме значення опору розтікання

струму у заземлюючому пристрої, рекомендоване значення опору ґрунту для

розрахунку, коефіцієнт сезонності для вертикального заземлювача, коефіцієнт

сезонності для горизонтального заземлювача - вибираємо із таблиць [4].

Значення допустимого

опору розтікання струму у заземлюючому пристрої за таблицею 7.1: RД=4 Ом.

Розрахункове значення

питомого опору ґрунту за таблицею 7.2 приймаємо: =100

Ом.м.

=100

Ом.м.

Коефіцієнт сезонності

для вертикальних заземлювачів довжиною 3м і при нормальній вологості ґрунту за

таблицею 7.4 має значення: КС.В.=1,5.

За таблицею 7.4

значення коефіцієнта сезонності для горизонтального заземлювача має значення:

КС.Г.=3,5.

Розрахунковий питомий

опір ґрунту для вертикальних заземлювачів знаходимо за формулою:

,

,

де  - табличне значення опору ґрунту, Ом.м;

- табличне значення опору ґрунту, Ом.м;

КС.В. - коефіцієнт

сезонності для вертикальних заземлювачів.

Підставляємо значення

у формулу 4.5:

Ом.м.

Ом.м.

Розрахунковий питомий

опір ґрунту для горизонтальних заземлювачів знаходимо за формулою:

(2.6)

(2.6)

де  - табличне значення опору ґрунту, Ом.м;

- табличне значення опору ґрунту, Ом.м;

КС.Г. - коефіцієнт

сезонності для горизонтальних заземлювачів.

Підставляємо значення

у формулу 4.6:

Ом.м.

Ом.м.

Відстань від поверхні

землі до середини вертикального заземлювача знаходимо за формулою:

,(2.7)

,(2.7)

де hВ - глибина

закладання вертикальних заземлювачів, м;В - довжина вертикального заземлювача,

м.

Підставляємо значення

у формулу 4.7 і отримуємо:

м.

м.

Опір розтікання

струму у одному вертикальному заземлювачі розраховуємо за формулою:

(2.8)

(2.8)

де  - розрахунковий питомий опір ґрунту для вертикальних

заземлювачів, Ом.м;В - відстань між вертикальними заземлювачами, м;- діаметр

труби, м;- відстань від поверхні землі до середини вертикального заземлювача,

м.

- розрахунковий питомий опір ґрунту для вертикальних

заземлювачів, Ом.м;В - відстань між вертикальними заземлювачами, м;- діаметр

труби, м;- відстань від поверхні землі до середини вертикального заземлювача,

м.

Підставляємо значення

у формулу 4.8 і отримуємо:

Ом.

Ом.

Теоретичну кількість

вертикальних заземлювачів розраховуємо за формулою:

(2.9)

(2.9)

де RВ - розтікання

струму у одному вертикальному заземлювачі, Ом;Д - допустиме значення опору

розтіканню в заземлюючому пристрої, Ом;

- коефіцієнт використання вертикальних заземлювачів по

контуру.

- коефіцієнт використання вертикальних заземлювачів по

контуру.

Підставляємо значення

у формулу 4.9 прийнявши при цьому значення коефіцієнта використання рівним 1:

шт.

шт.

Визначаємо необхідну

кількість вертикальних заземлювачів за формулою 4.9 попередньо визначивши

значення коефіцієнта використання із таблиці 7.5 при теоретичній кількості

заземлювачів пТ.В.=10,  =0,57:

=0,57:

шт.

шт.

Розрахунковий опір

розтіканню стуму у вертикальних заземлювачах за формулою:

,(2.10)

,(2.10)

- коефіцієнт використання вертикальних заземлювачів по

контуру;

- коефіцієнт використання вертикальних заземлювачів по

контуру;

пН.В. - необхідна

кількість вертикальних заземлювачів.

Відстань між

вертикальними заземлювачами із співвідношення  матиме

вигляд:

матиме

вигляд:

,

,

де lB - довжина

вертикальних заземлювачів, м.

Підставляємо значення

у формулу 4.11 і отримуємо:

м.

м.

Довжину з’єднувальної

стрічки горизонтального заземлювача розраховуємо за формулою:

,

,

де LB - відстані між

вертикальними заземлювачами, м;

пН.В. - необхідна

кількість вертикальних заземлювачів.

Підставляємо значення

у формулу 4.12 і отримуємо:

м.

м.

Опір розтіканню

струму у горизонтальному заземлювачі (з’єднувальна стрічка) розраховуємо за

формулою:

,(2.13)

,(2.13)

де  - розрахунковий питомий опір ґрунту для горизонтальних

заземлювачів, Ом.м;З.С. - довжина з’єднувальної стрічки, горизонтального

заземлювачів, м;Г - глибина закладання горизонтального заземлювача, м;С -

ширина стрічки, м.

- розрахунковий питомий опір ґрунту для горизонтальних

заземлювачів, Ом.м;З.С. - довжина з’єднувальної стрічки, горизонтального

заземлювачів, м;Г - глибина закладання горизонтального заземлювача, м;С -

ширина стрічки, м.

Підставляємо значення

у формулу 4.13 і отримуємо:

Ом.

Ом.

Розрахунковий опір

розтіканню струму в горизонтальному заземлювачі розраховуємо за формулою:

, (2.14)

, (2.14)

де RГ.З.С. -

розтікання струму у горизонтальному заземлювачі, Ом;

- коефіцієнт використання горизонтальних заземлювачів;

- коефіцієнт використання горизонтальних заземлювачів;

пГ - необхідна

кількість горизонтальних заземлювачів.

Підставляємо значення

у формулу 4.14, попередньо за таблицею 7.6 приймаємо для 20 вертикальних

заземлювачів коефіцієнт використання горизонтальних заземлювачів  =0,27:

=0,27:

Ом.

Ом.

Розрахунковий

теоретичний опір розтікання струму у вертикальних та горизонтальних заземлювачах

розраховуємо за формулою:

(2.15)

(2.15)

де RРОЗР.В. -

розрахунковий опір розтікання струму у вертикальних заземлювачах, Ом;РОЗР.Г. -

розрахунковий опір розтікання струму у горизонтальних заземлювачах, Ом.

Отримані дані із

розрахунку формул 4.10 та 4.14 підставляємо формулу 4.15 і отримуємо:

Ом.

Ом.

За таблицею 7.8[]

вибираємо стальну трубу з товщиною стінки 3,5мм, горизонтальний провідник

(з’єднувальна стрічка) товщиною 4 мм та перетином 48 мм2.

3. ОХОРОНА ПРАЦІ НА

ПІДПРИЄМСТВІ

Молочна промисловість

є однією із складних галузей харчової промисловості з точки зору технології і

техніки безпеки.

Завод займає

територію площею 2,450 га. Основна частина заасфальтована, благоустроєна. Однак

на території заводу серйозну небезпеку представляє інтенсивний рух транспорту.

Виробничий процес в

основних виробництвах триває безперервно.

Вхід на територію

комбінату і вихід дозволяється перед початком роботи і по закінченню, в інших

випадках - по письмовому дозволу начальника заводу відділу.

На комбінаті є

медичний пункт, набір побутових приміщень в різних підрозділах заводу:

роздягальні, душові з холодною і гарячою водою, умивальники, приміщення

відпочинку і прийому їжі, їдальня, кімнати особистої гігієни жінок. За станом

охорони праці на підприємстві в повній мірі несе відповідальність керівник -

директор комбінату, на окремих заводах - їх керівники (начальники заводів,

цехів, відділків, змін).

Оперативну роботу і

контроль за станом охорони праці на підприємств здійснює служба по охороні праці.

На Шаргородському

молокозаводі є кабінет "Охорона праці та техніки безпеки" та їх

учбово-методичний клас по охороні праці, де проводяться:

ввідний інструктаж по

техніці безпеки;

навчання з охорони

праці;

атестацію;

збори тощо.

Кабінет та клас

обладнані стендами, плакатами, зразками індивідуальних засобів захисту

робітника, вогнегасниками.

В цехах заводів та в

адміністративному корпусі є куточки по охороні праці, де проводиться

інструктаж, відповідних робітників.

В кожному цеху,

підрозділі заводу є аптечка першої допомоги. Працівники основного виробництва

забезпечені засобами індивідуального захисту (спецодяг, спецвзуття, захисні

окуляри, респіратори, протигази, навушники, рукавиці тощо).

За три роки втратили

працездатність через нещасні випадки на підприємстві два працівники. Загальна

кількість непрацездатності 38 людино-днів. Всього сплатили по матеріальним

наслідкам у 2004 році - 480 грн., 2004 році - 1550 грн., 2005 році - не було

нещасних випадків.

Причиною нещасних

випадків були - падіння з висоти, незадовільний технічний стан об'єктів,

будинків, транспортних засобів.

З наведених вище

даних можна зробити висновок, що робота по охороні праці на заводі проводиться

в загалом задовільно. Підприємством виділяються кошти на поліпшення, оновлення

індивідуальних засобів захисту працівників, але в останні періоди завод

переживає тяжкі часи і тому не в змозі це робити у повному обсязі.

.1 Аналіз умов охорони праці в виробничому цеху

Всі робітники, які

зайняті на роботах в цеху проходять навчання по охороні праці, що засвідчують

відповідні записи в книзі реєстрації інструктажів. Розроблений відповідний план

заходів по охороні праці. Контроль за виконанням правил техніки безпеки

проводить інженер по техніці безпеки. В цеху встановлені медичні аптечки першої

допомоги, є місце для переодягання, вивішені знаки безпеки.

Ведеться реєстрація і

аналіз нещасних випадків та професійних захворювань працівників. Всі робітники

комбікормового цеха забезпечуються засобами індивідуального захисту.

Ширина проходів в

цеху в цілому складає 1,4 м, відстань між стінами та машинами 1,2 м, що

відповідає нормативам. Підлога рівна бетонна.

При роботі в цеху

виникають небезпечні та шкідливі виробничі фактори:

а) рухомі частини

виробничого обладнання;

б) підвищений рівень

шуму та вібрації;

в) висока напруга в

електричній мережі.

Із урахуванням

виявлених небезпечних та шкідливих факторів передбачено ряд заходів по охороні

праці:

а) запобігання

небезпечних зон шляхом монтажу загороджувальних засобів;

б) встановлені

блокуючі пристрої;

в) встановлена і діє

звукова та світлова сигналізації;

г) всі робітники

забезпечені ЗІЗ;

д) на всіх

небезпечних дільницях вивішені знаки безпеки;

Електрообладнання

цеха працює від 3-х фазної провідної мережі, напругою 380 В. Приміщення цеха

відноситься до приміщень з підвищеною небезпекою враження людей електричним

струмом. Для захисту від враження електричним струмом, при виконанні робіт в

цеху, застосовують ряд технічних засобів:

- забезпечено надійно виконане

заземлення і занулення обладнання, його стан перевіряють один раз в місяць;

- забезпечена надійна ізоляція

проводів, згідно вимогам по охороні праці;

- вивішені знаки

електробезпеки.

Карта умов праці робітників цеха наведена в таблиці 4.3.

Отже, як видно з таблиці 4.3, умови праці робітників

виробничого цеху практично співпадають з нормативами.

Мікроклімат в цеху не по всіх показниках відповідає

нормативу. Освітленість робочих місць комбінована: природна і штучна. Загальне

освітлення здійснюється за допомогою люмінесцентних ламп.

В приміщені цеху знаходиться протипожежний щит, на якому

розміщені засоби для тушіння, є вогнегасник ОУ-8 і вогнегасник ОХП-10. Біля

приміщення розміщене пожежне водоймище об’ємом 30 м3. На приміщені цеха

встановлено блискавкозахист (стержні). Причинами пожежі може бути:

порушення ізоляції електромережі;

експлуатація несправного обладнання;

розряди атмосферного та статистичного електроструму.

З ціллю запобігання накопичення статистичних зарядів виконане

заземлення. В комбікормовому цеху призначений відповідальний за протипожежну

безпеку. Постійно перевіряється стан протипожежних засобів і проводиться

навчання персоналу цеху.

3.2 Техніка безпеки при роботі працівників

в цеху із сепаратором

Корпуси, електродвигуни й магнітні пускачі сепаратора надійно

заземлені.

Під час роботи сепаратора забороняється відкривати кришку

приводного механізму й змазувати приводний механізм. Підлога біля

масловиготовлювачів виконана не слизькою. Періодично працюючі сепаратори

зупиняють застосовуючи тільки гальмо. Забороняється обслуговувати сепаратор без

ковпака і працюючому електродвигуні.

Корпус сепаратора, а також електродвигуни надійно заземлені.

Приводи сепаратора мають захисні огородження. Забороняється

працювати при знятому кожусі приводного механізму.

У випадку короткочасного припинення подачі молока у сепаратор

необхідно відключити подачу розсолу й охолоджуючої води, не зупиняючи

електродвигун приводу. При тривалій перерві в роботі електродвигун

відключається, з теплообмінних сорочок видаляються залишки води й розсолу.

Всі майданчики, що розташовані на висоті понад 260 мм від

підлоги, забезпечені поруччям.

Ширина виходів з приміщень не менша 1 м, висота - 2,2 м. При

русі транспорту через двері (ворота) їх ширина на 0,8 м більша з обох боків за

габарити транспорту. Ширина основних проходів всередині цехів та дільниць не

менше 1,5 м, а ширина проїздів - не менше 2,5 м.

Металеві сходи для обслуговування обладнання встановлені під

кутом, що не перевищує 45о з відстанню між сходинками 230 - 260 мм і шириною

сходів 250 - 300 мм. Для обслуговування обладнання, котре відвідується 1 - 2

рази на зміну і яке розташоване на майданчиках з різницею у відмітках не більше

3 м, допускається кут нахилу сходів 60о

Висновок

Під час виконання курсової роботи було проведено аналіз машин

та технологій з виготовлення вершкового масла шляхом збивання високо жирних

вершків. Аналізуючи дані проведених розрахунків по усім параметрам

запропонована модернізація базової моделі масловиготовлювача, матиме переваги

перед базовою моделлю. Однією з машин, що застосовується для виготовлення

вершків є сепаратори вершковідділювачі від роботи яких залежить якість готової

продукції. Тому тема курсового проекту є актуальною і використання більш

сучасних конструкцій дозволить збільшити продуктивність машини, річний

економічний ефект, зменшити затрати людської праці, питомі експлуатаційні

витрати.

Аналізуючи показники конкурентоспроможності, за якими машина

буде конкурентоспроможною в порівнянні з базовою моделлю масловиготовлювача, на

що вказують результати розрахунків проведених під час виконання курсової

роботи.

Такі показники як коефіцієнт технічного рівня машини вказує

на кращий технічний рівень модернізованого масловиготовлювача. Показник

енергетичного рівня можна визнати як основний показник, оскільки, проведення

модернізації машини приводить до кращого енергетичного рівня, зменшує

енерговитрати з виробництва вершкового масла.

Підприємства молочної галузі оснащені сучасною переробною

технікою. Раціональне використання технологічного обладнання потребує глбоких

знань його особливостей. При цьому важливо максимально зберегти харчову та

біологічну цінність компонентів сировини в молочних продуктах, які

виготовляються.

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1.

Гальперин Д. М. Оборудование молочных предприятий монтаж, наладка и ремонт:

Справочник. - М.: Агропромиздат. 1990 - 352с.

.

Гулий І. С., Пушанко М. М. та ін. Обладнання підприємств переробної і харчової

промисловості. - Вінниця: Нова книга, 2001, - 576 с

.

Жидецький В. Ц., Джигерей В. С., Сторожук В. М. та ін. Практикум із охорони

праці. Навчальний посібник / За ред. кан. техн. наук, доцента В. Ц. Житецького.

- Львів, Афіша, 2000 - 352 с.

.

Жидецький В.Ц. та інші. Основи охорони праці. Підручник. - Львів: Афіша, 2000.

-350с.

5. Золотин Ю. П., Френклах М. Б., Лашутина Н. Г. Оборудование

предприятий молочной промышленности.- М..: Агропромиздат, 1985.-269 с.

. Крусь Г. Н., Тиняков В. Г., Фофанов Ю. Ф. Технология молока

и оборудование предприятий молочной промышленности.- М.: Агропромиздат,

1986.-275с.

7.

Лукьянов Н. Я., Барановский Н. В. Оборудование предприятий молочной

промышлености. 2-е изд. М.: Пищевая промышленость, 1968.-407 с.

8. Машкін М. І. Молоко і молочні продукти.- К.: Урожай,

1996.-336 с.

9.

Оборудование предприятий молочной промышлености: Учебник для техникумов/ Ю. П.

Золотин, М. Б. Френклах, Н. Г. Лащутина. - М.: Агропромиздат, 1985. - 270 с.

.

Паламарчук І. П. Навчально-методичний посібник до виконання курсового проекту.

- Вінниця.: ВДАУ, 2006. - 106с.

.

Притыко В. П., Лунгрен В. Г. Машины и апараты молочной промышлености.-2-е изд.,

перераб. и доп. - М.: Пищ. промышленость, 1979. - 319 с.

12. Сурков В. Д., Липатов Н. Н., Золотин Ю. П.

Технологическое оборудование предприятий молочной промышленности.- М.: Легкая и

пищевая промышленность, 1983.- 431 с.

13.

Технологическое оборудование предприятий молочной промышлености: [Учеб. для

втузов по спец. "Технология молока и молочных продуктов"]/ В. Д.

Сурков, Н. Н. Липатов, Ю. П. Золотин 3-е изд., перераб. и доп. - М.: Легкая и

пищевая промышленность, 1983. - 431 с.

.

Томбаев Н. И. Справочник по оборудованию предприятий молочной промышленности. -

М.: Пищевая промышленность, 1967. - 269 с.