Исследования системы применения смазочно-охлаждающих жидкостей

ВВЕДЕНИЕ

Эффективность применения смазочно-охлаждающих

жидкостей (СОЖ) в механообрабатывающих производствах определяется не только

оптимальным компонентным составом СОЖ, но и рациональной организацией систем ее

эксплуатации вспомогательными службами цехов и заводов машиностроительных

отраслей. Ни одно машиностроительное предприятие не обходится без службы СОЖ,

выполняющей соответствующие процессно-аппаратурные функции приготовления и

активации рабочих растворов, подготовки оборудования, систем циркуляции, транспортирования,

очистки, регенерации, утилизации и обезвреживания отработанных жидкостей.

Проектирование службы СОЖ невозможно без научного обоснования процессов,

связанных с эксплуатацией жидкости. Однако значение СОЖ и рациональной

организации систем их применения до сих пор еще часто недооценивается. В теории

резания превалирует механогеометрический подход, поэтому следует развивать

физико-химические представления о процессах составляющих резание. В основных

отделениях заводской службы по эксплуатации СОЖ осуществляются

физико-химические, гидромеханические и массообменные процессы, широко

используемые в химической технологии, а аппараты и оборудование, в которых они

реализуются, - в химических производствах. Поэтому научное обоснование

повышения эффективности систем эксплуатации СОЖ и оптимизации технологических

процессов, протекающих в них должно базироваться на системном анализе

физико-химических и химико-технологических основ конкретных процессов и

аппаратов для функционирования СОЖ, в которых учтена специфика

механообрабатывающих производств. Такой подход необходимо использовать при

разработке методов и моделей для автоматизированного проектирования систем

эксплуатации СОЖ.

Выбор СОЖ и рациональная организация систем их эксплуатации - часть

проектирования общей системы резания. Создание гибких автоматизированных

производств (ГАП), роботизация и внедрение безлюдной технологии выдвигают новые

требования к структуре систем эксплуатации СОЖ и методам их проектирования. Для

ускорения проектных работ используют САПР. Использование ЭВМ обусловливает

изменение традиционного подхода к процессу проектирования систем эксплуатации

СОЖ. Так, необходимо осуществить математическую формулировку задач и построение

математических моделей отдельных стадий и процессов эксплуатации СОЖ, а также

моделей, описывающих интерактивные взаимодействия между ними. Для автоматизации

проектирования службы СОЖ необходима разработка соответствующего

программно-математического обеспечения (ПМО), включающего алгоритмы, программы и т. д. Математические

модели отдельных стадий и процессов эксплуатации СОЖ являются основой

построения САПР-СОЖ. Особенно возрастает роль, САПР-СОЖ при проектировании ГПС,

когда необходимо соблюдение принципа системного подхода к проектированию

различных подсистем ГПС, в т. ч. и вспомогательных, к которым относится система

применения СОЖ. В этом случае САПР-СОЖ является одной из подсистем САПР ГПС.

В этой работе сделана попытка решить проблему проектирования систем

применения СОЖ, применив ЭВМ и систему ANSYS, что позволило сократить время расчета систем

применения и перебрать большое количество комбинаций, что очень облегчает

проектирование систем применения в производстве и позволяет получить

зависимость шероховатости изделия от любого параметра системы.

Проведены исследования системы применения СОЖ, с помощью полученных

математических моделей. Получены результаты, которые позволяют давать

рекомендации при разработке систем применения, а именно какие размеры должны

быть у бака, трубопровода, какой насос и фильтр должны находиться в системе,

как они должны быть расположены, какой расход СОЖ выбрать, чтобы получить

нужную нам шероховатость изделия и чтобы примеси в системе осели в баке, а не в

трубопроводе.

1. АНАЛИЗ МЕТОДОВ ПРОЕКТИРОВАНИЯ СИСТЕМ ПРИМЕНЕНИЯ СОЖ НА ОПЕРАЦИЯХ

ШЛИФОВАНИЯ

Выбор типа системы эксплуатации СОЖ и ее проектирование зависят от

конкретных условий производства и экономических расчетов эффективности

применения систем.

Системы применения СОЖ разделяют на индивидуальные, групповые и

централизованные. Индивидуальные системы обеспечивают возможность быстрого

перехода на эксплуатацию новой СОЖ и перепланировки оборудования. Групповые и

централизованные системы эффективны в условиях серийного и массового

производства и допускают возможность полной автоматизации и применения

безотходной и малоотходной технологии [6].

Наиболее перспективны групповые и централизованные системы, т. к. именно

в них возможна полная автоматизация выполнения основных операций и управления

ими. Централизованные системы представляют собой сложные комплексы,

обеспечивающие решение всей совокупности задач рациональной эксплуатации СОЖ.

Решение вопроса организации систем применение СОЖ осуществляется в три

этапа:

1)выбор

номенклатуры и составов СОЖ;

2)проектирование,

изготовление и эксплуатация технических средств;

3)организация

систем контроля и управления процессом использования СОЖ.

К техническим средствам применения СОЖ относятся устройства для

приготовления, очистки, регенерации и обезвреживание отработанных растворов,

устройства для подачи СОЖ к оборудованию и в зону резания, насосы,

трубопроводы, емкости для хранения и т. д. Проектирование систем применения СОЖ

сводится, в основном, к выбору перечисленных технических средств и определению

их конструктивных параметров.

При проектировании централизованных систем подачи СОЖ главной задачей

является выбор основных параметров: количества циркулирующей СОЖ

(производительности системы), сечения трубопроводов, мощности насосов, емкости

резервуаров, числа фильтров и т. п. Оценка этих параметров проводится, как

правило, по эмпирическим данным.

Для управления смазочным хозяйством, включающим службу СОЖ, рекомендуется

использовать ЭВМ.

Следует отметить, что пока еще отсутствуют специализированные предприятия

по выпуску оборудования для эксплуатации СОЖ, а в разрабатываемых проектах

велик удельный вес нестандартного оборудования. Отсутствуют общие методические

подходы к синтезу оптимальной структуры систем применения СОЖ, выбору и

компоновке оборудования в автоматизированных комплексных системах, нахождению

оптимальных режимов их работы конструкционных параметров. Не разработаны

научные основы автоматизированного проектирования систем эксплуатации СОЖ с

использованием ЭВМ.

Недостаточно широкое распространение автоматизированных систем эксплуатации

СОЖ объясняется отсутствием соответствующего серийного оборудования, а также

использованием традиционных, ручных методов проектирования, позволяющих

выбирать лишь ограниченное число вариантов схем и оборудования.

Расширение выпуска гибких производственных модулей (ГПМ) и систем (ГПС),

работающих в условиях ГАП и безлюдной технологии, выдвигает новые требования к

решению вопросов проектирования систем эксплуатации СОЖ, в частности

автоматизации процессов проектирования и эксплуатации СОЖ.

1.1 Методические подходы для автоматизированного проектирования систем

применения СОЖ

В настоящее время наблюдается сближение процессов проектирования и производства различных изделий на

базе создания единой интегрированной системы, предусматривающей автоматизацию

процессов проектирования и производства и

получившей название системы CAD/CАM . В таких системах осуществляется интеграция

автоматизированных систем научных исследований (АСНИ), проектирования (САПР),

технологической подготовки производства (АСТПП), контроля (САК), управления

(АСУ), производства (ГАП) на основе единой информационной базы данных (БД).

В интегрированной системе, описанной в работе , выбор системы СОЖ и ее

проектирование осуществляются с помощью АСНИ и САПР путем предоставления

необходимой информации из БД.

1.2 Основы проектирования систем применения СОЖ с помощью ЭВМ

Проектирование системы эксплуатации СОЖ начинается с выбора номенклатуры

и состава жидкостей и проведения теоретических и экспериментальных исследований

особенностей технологических процессов их эксплуатации.

Процесс проектирования включает две взаимосвязанные стадии -

технологическое и конструкционное проектирование. Цель технологического

(функционального) проектирования - разработка оптимальной технологической схемы

функционирования СОЖ, определение оптимальных технологических параметров

оборудования и технических средств применения СОЖ, a также выбор оптимальных технологических режимов,

обеспечивающих повышение эффективности системы эксплуатации СОЖ. Кроме того, на

стадии технологического проектирования разрабатываются принципы

автоматизированной информационно-измерительной системы управления и

аналитического контроля эксплуатации СОЖ.

Основные задачи конструкционного проектирования системы эксплуатации СОЖ: выбор оптимального объемно-планировочного решения (компоновки);

выбор технологического оборудования; разработка технологических трубопроводов

для подачи СОЖ в зону резания, удаления отработанных составов и циркуляции в

остальном оборудовании.

При переходе к процессу автоматизированного проектирования систем

эксплуатации СОЖ решение перечисленных задач осуществляется с помощью ЭВМ. При

этом процесс проектирования рассматривается в виде системы сбора и переработки

входной научно-технической информации в выходную информацию на основании

математических моделей в виде проекта системы эксплуатации СОЖ.

Автоматизация проектирования включает полную формализацию и

алгоритмизацию всех этапов технологического и конструкционного проектирования.

Теоретическую основу автоматизированного проектирования систем

эксплуатации СОЖ составляет системный анализ, а его основной метод -

математическое моделирование. Модель системы эксплуатации СОЖ является общим

инструментом проектирования, который воспринимает на входе данные, необходимые

для выбора номенклатуры СОЖ, технические, требования к оборудованию и средствам

эксплуатации. Выходные данные такой модели должны содержать сведения о

технологической схеме, рекомендации по режимам эксплуатации и данные по

оборудованию, требующемуся для обеспечения технических требований.

Основные задачи автоматизированного проектирования систем применения СОЖ

с использованием САПР-СОЖ:

разработка методов автоматизированного прогнозирования свойств СОЖ и

выбора ее состава;

анализ иерархической структуры технологических схем и процессов

применения СОЖ на основе методов математического моделирования;

формирование цели проектирования и синтез технологических систем

применения СОЖ в соответствии с выбранным критерием эффективности и принятой

математической моделью;

разработка структуры САПР- СОЖ и ее программно-математического

обеспечения (ПМО).

Один из основных этапов организации систем применения СОЖ - выбор

номенклатуры и составов СОЖ. Для создания САПР-СОЖ этот этап также необходимо

автоматизировать с помощью ЭВМ.

Процесс автоматизированного выбора составов СОЖ включает:

автоматизированный поиск и выдача рекомендаций по выбору универсальной или

нескольких совместимых марок СОЖ из имеющегося товарного ассортимента по

информации, хранящейся в БД.

Автоматизации процесса проектирования системы применения СОЖ должны

предшествовать анализ структуры технологической схемы и процессов применения

СОЖ и разработки модели системы, отражающей иерархическую структуру связей

между отдельными стадиями к процессами, основанную на блочном принципе.

Один из возможных способов построения обобщенной модели системы

применения СОЖ - установление отношений соподчиненности (иерархии) структуры

подсистем и процессов функционирования СОЖ.

Система применения СОЖ рассматривается как специализированное подразделение,

представляющее собой отдельную замкнутую подсистему, входящую наряду с другими

службами в общую структуру завода. При этом система применения СОЖ содержит

различные взаимосвязанные подсистемы, имеющие иерархическую структуру.

Отдельные подсистемы выполняют подготовку СОЖ (приготовление и активацию

рабочих растворов), подготовку систем станков и оборудования к эксплуатации

(промывку, очистку и дезинфекцию), транспортирование СОЖ и ее восстановление

(очистку и регенерацию), стабилизацию технологических параметров, удаление,

обезвреживание, утилизацию (включая рекуперацию) отработанных растворов.

Подсистемы, относящиеся к более низкой ступени иерархии и действующие

совместно, выполняют все функции подсистемы, принадлежащей к высшей ступени

иерархии. Каждая подсистема представляет собой совокупность типовых процессов и

системы автоматического управления (АСУ ТП), действующих как одно целое.

Первую, низшую ступень иерархической структуры системы применения СОЖ образуют типовые технологические процессы в определенном

аппаратурном оформлении и локальные системы управления ими.

В подсистеме очистки и регенерации СОЖ протекают процессы ее отстаивания,

фильтрации, разделения твердой и жидкой фаз в поле центробежных сил. Это либо

регенерация эмульсии, не полностью отработавшей свой ресурс (сюда входит

очистка от посторонних примесей, восстановление и стабилизация всех параметров

СОЖ), либо регенерация СОЖ, полностью исчерпавшей свой ресурс. В последнем

случае, а также при регенерации масел и эмульсоров используют следующие

процессы: сорбционно-мембранные, адсорбционные, селективную очистку

(экстракцию), выпаривание, дистилляцию, центрифугирование, седиментацию.

Некоторые из этих процессов используют и для утилизации и обезвреживания

отработанных эмульсионных СОЖ в подсистеме АСУО-СОЖ. Большинство из

перечисленных процессов относится к типовым процессам химической технологии, а

их математическое описание основывается на типовых моделях [6].

Чтобы при осуществлении перечисленных процессов выходные переменные,

описывающие свойства СОЖ соответствовали заданным значениям и не отклонялись от

них под влиянием возмущающих факторов, на процесс необходимо воздействовать с

помощью управляющих переменных. Это означает, что на нижней ступени иерархии

задача управления подсистемами применения СОЖ сводится к локальной стабилизации

технологических параметров типовых процессов путем создания систем

автоматического регулирования (CAP).

1.3 Выбор критериев эффективности систем применения СОЖ

Ключевым вопросом синтеза систем применения СОЖ при автоматизированном

проектировании является выбор критерия эффективности функционирования их

технологических схем.

В соответствии с иерархической структурой системы применения СОЖ каждая

иерархическая ступень характеризуется отдельным показателем эффективности.

Нижние ступени иерархии (отдельные процессы или стадии функционирования СОЖ)

оцениваются с помощью технологических критериев, более высокие - с помощью

экономических или обобщенных критериев [6].

В качестве технологических критериев принимают расход СОЖ в системе,

удельные площадь и энергоемкость системы и срок службы СОЖ. В качестве

экономических критериев используют относительную себестоимость обработки и

приведенные затраты при эксплуатации оборудования.

Для отдельных процессов системы применения СОЖ могут быть выбраны

следующие частные критерии :

затраты на проектируемое оборудование (стоимость отдельного аппарата на i-й стадии системы применения СОЖ);

расходные нормы по входным потокам СОЖ и энергии на преобразование

потоков в отдельном аппарате;

степень однородности или дисперсности СОЖ;

степень отделения примесей в системах очистки СОЖ;

термодинамические параметры отдельных процессов.

Обобщенный критерий

вычисляется на основании

принятой функциональной зависимости от выбранных частных критериев.

Расчет системы эксплуатации СОЖ сводился к определению характеристик

гидроциклонов, фильтров, теплообменников, а также емкостей в зависимости от

объемов расходуемых СОЖ.

Выбор критерия эффективности системы применения СОЖ - заключительная

стадия формулирования целей ее функционирования. В данной работе в качестве

критерия эффективности выбрана шероховатость изготавливаемой детали, ее

значение можно вычислить по формуле

, (1.1),

, (1.1),

где

СПР - концентрация механических примесей, СЭМ-

концентрация эмульсола (2-10% или 20-100 г/л), Т-температура СОЖ (10-30°С), dЭФ- размер

частиц эмульсионной фазы (0,7-1 мкм), СИС- истощение эмульсии, СИС=0,001.

Формулирование

задачи проектирования и синтеза технологической системы применения СОЖ на

основе выбранного критерия эффективности позволяет перейти к разработке

структуры САПР-СОЖ.

1.4 Разработка структуры САПР-СОЖ

Структуру САПР-СОЖ необходимо рассматривать в рамках общей структуры

системы проектирования операционных технологических процессов механической

обработки. Использование методов подготовки производства с независимым

проектированием станка, приспособлений, процесса резания, инструментов резко

снижает качество производственных процессов и недопустимо для создания перспективных

производственных систем. Для создания автоматизированных производств с

использованием ГПМ и ГПС, для которых функции отдельных подсистем практически

неразделимы, необходимо использование обобщенных методик проектирования. Выбор

СОЖ и проектирование систем их применения также должны учитываться в данных

методиках как одна из подсистем общей системы проектирования. К задачам,

решаемым в САПР ГПС, наряду с определением рациональной структуры станочной и

транспортно-накопительной систем, материальных потоков, относится и задача

построения вспомогательных служб, в т. ч. службы эксплуатации СОЖ .

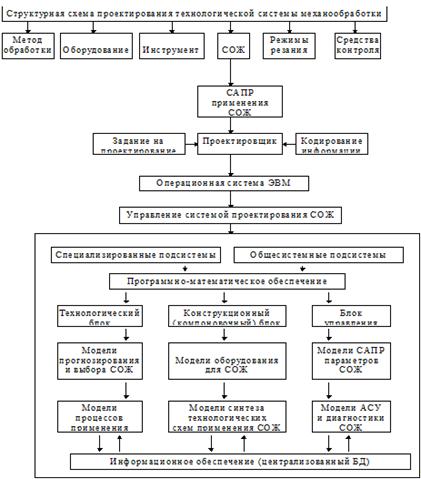

Функциональная структура САПР-СОЖ (см. рисунок 1.1) представляет собой

иерархию целей, ориентированных на решение задач конкретного уровня, и включает

следующие специализированные автоматизированные подсистемы:

выбора состава СОЖ к прогнозирования их свойств;

технологического проектирования отдельных процессов применения СОЖ;

конструкционного проектирования оборудования и технических средств

применения СОЖ;

синтеза (компоновки) схем применения СОЖ;

проектирования систем управления, диагностики и контроля СОЖ;

расчета технико-экономических показателей.

Функционирование данных специализированных подсистем в САПР-СОЖ

обеспечивается наличием подсистем методического, информационного,

математического, программного и технического обеспечения. Взаимодействие между подсистемами

должно удовлетворять общим принципам, положенным в основу, при разработке САПР:

относительная независимость подсистем, эволюционность подсистем и всей САПР-СОЖ

в целом, минимальное взаимодействие с внешней средой, универсальность для групп

родственных технологических объектов.

К методическому обеспечению САПР-СОЖ следует отнести документацию по

выбору и правилам эксплуатация средств обеспечения автоматизированного

проектирования.

К информационному обеспечению САПР-СОЖ, базирующемуся на централизованной

БД, относятся следующие массивы информации:

·физико-химических, теплофизических, функциональных, основных

технологических и сопутствующих свойств СОЖ;

Рис 1.1 Функциональная структура САПР применения СОЖ[6]

присадок к СОЖ с характеристиками их химической структуры и спектром

активностей (основными и побочными типами функциональных свойств);

товарных марок СОЖ базового ассортимента;

типовых процессов и технологических схем в системах применения СОЖ;

технологических маршрутов операций, процессов и стадий по применению СОЖ;

типовых схем управления и диагностики;

средств автоматизации контроля качества СОЖ на всех этапах функционирования;

средств регулирования и датчиков информации о состоянии СОЖ;

рекомендации по применению СОЖ для основных операций обработки металлов

резанием;

каталоги оборудования для технических средств применения СОЖ;

технико-экономические параметры оборудования для применения СОЖ и

нормативы его эксплуатации и обслуживания.

Для пополнения информационной базы САПР-СОЖ имеются два источника -

экспериментальные и расчетные данные. Экспериментальное определение свойств

СОЖ, приведение испытаний по оценке их эффективности и рациональным областям

применения, определение оптимальных характеристик и режимов работы оборудования

для эксплуатации СОЖ должны проводиться на единой научной и методологической

основе с использованием средств и методов автоматизации эксперимента. Однако

при внедрении новых СОЖ в процессе проектирования систем их применения всегда

имеются недостающие данные, которые могут восполняться за счет расчетных

методов. В последнее время появляется все большее число методов и систем

машинного расчета свойств веществ, в т. ч. и для расчета свойств СОЖ на ЭВМ.

К математическому обеспечению САПР-СОЖ относят совокупность

математических методов, моделей и алгоритмов, необходимых для осуществления

автоматизированного проектирования. Известны следующие типы моделей,

используемых для САПР ГПС: модульные, сетевые, со специальными языками

программирования, эмуляционные.

Модели в САПР-СОЖ используются для выбора составов СОЖ, прогнозирования

их свойств, расчета технологических процессов в системе применения СОЖ, расчета

аппаратурного оформления их использования. Моделирование позволяет выбрать

оптимальный вариант компоновки системы применения СОЖ, т. е. осуществить синтез

оптимальной технологической схемы и разработать алгоритмы управления. Для

каждого варианта технологической схемы применения СОЖ составляется

математическое описание отдельных технологических процессов. При этом наряду со

стандартизацией оборудования необходима стандартизация и его математического

описания. Большинство моделей отдельных процессов применения СОЖ при

автоматизированном проектировании используются в качестве проверочных

вариантов, т. е. их применение при проектировании связано с изменением входных

параметров процесса и последующем расчете. Поэтому создание моделей в проектной

постановке требует коррекции принимаемых допущений и ограничений.

К программному обеспечению САПР-СОЖ относят совокупность машинных

программ, ориентированных на определенный класс ЭВМ и необходимых для

автоматизированного проектирования.

Техническое обеспечение САПР-СОЖ включает совокупность взаимосвязанных

технических средств для автоматизированного проектирования, например,

автоматизированного рабочего места на основе ЭВМ.

Работа САПР-СОЖ может быть организована следующим образом.

В технологическом блоке анализируется входная информация о процессах

механической обработки и на основании банка данных осуществляется выбор

составов и номенклатуры СОЖ. Далее вводится и анализируется информация об

отдельных процессах, реализуемых в системе применения СОЖ, оцениваются режимы

протекания процессов и входные параметры. На основании математических моделей

отдельных процессов осуществляется проектный расчет выходных параметров

(заданных локальных критериев). В конструкционном (компоновочном) блоке

решаются задачи, связанные с выбором оборудования, и синтезом проектируемой

системы применения СОЖ. Анализируются различные варианты состава аппаратуры и

технических средств, пригодных для выполнения отдельных технологических

процессов. В результате анализа определяется оптимальный состав оборудования и

соответствующая оптимальная технологическая схема применения СОЖ.

В блоке управления решаются задачи автоматизированного регулирования и

управления отдельными процессами и аппаратами и всей системой применения СОЖ в

целом. Для управления служат типовые схемы диагностики и регулирования

параметрами СОЖ. На основе анализа входной информации выбираются оптимальные

схемы управления, номенклатура средств диагностики, регулирования. Кроме того,

в блоке управления осуществляются синтез автоматизированной системы управления

последовательностью работы аппаратуры и технических средств применения СОЖ, а

также синтез схем диагностики и адаптивного регулирования параметров СОЖ. Предлагаемая структура САПР систем применения СОЖ основана на

математическом моделировании и описании процессов и оборудования для

эксплуатации СОЖ и предназначена как отдельная подсистема для технологической

подготовки проектирования всей технологической операционной системы

механической обработки.

1.5 Выводы

На основе анализа существующей информации по вопросам дипломной работы

можно сделать следующие выводы:

. Разработка САПР-СОЖ является

актуальной и очень важной задачей на этапе проектирования систем применения СОЖ

2. На данный момент нет определенного

математического алгоритма проектирования систем применения СОЖ с использованием

ЭВМ.

. Отсутствует строгая методика

разработки САПР-СОЖ, что создает необходимость создания такого метода (п.4).

. Возникает необходимость создания

САПР-СОЖ.

Таким образом, целью настоящей дипломной работы является создание и

разработка САПР систем применения на операциях шлифования.

Для достижения поставленной цели необходимо решить следующие задачи:

. Выбор и разработка математических

моделей зоны резания, насоса, фильтра, трубопровода, бака-отстойника.

. Разработка и обоснование схемы

применения и расчетной схемы.

. Разработка методов исследования и

расчетов.

. Разработка алгоритма и написание ПМО.

. Анализ результатов. Выводы.

2. РАЗРАБОТКА МАТЕМАТИЧЕСКИХ МОДЕЛЕЙ ПРОЦЕССОВ ПРИМЕНЕНИЯ СОЖ

НА ОПЕРАЦИЯХ ШЛИФОВАНИЯ

Важнейшим компонентом САПР-СОЖ является математическое моделирование. В

математических моделях находят отражение особенности отельных процессов и

стадий применения СОЖ. С позиции системного подхода технологические процессы

функционирования СОЖ представляют собой сложные физико-химические системы

(ФХС), являющиеся комбинацией гидромеханических, химических и массообменных

процессов. Многие из них являются нестандартными, что осложняет разработку их

математического описания. Поэтому при создании математических моделей отдельных

операций и оборудования для применения СОЖ необходимо ее сочетание

детерминированных методов с информационно-логическими и статистическими

подходами.

Под математической моделью технологического процесса в САПР-СОЖ принимают систему математических соотношений,

описывающих зависимость выходных переменных процесса от входных параметров.

Модели отдельных процессов применения СОЖ являются исходной базой

создания общей модели системы применения СОЖ. Функционирование СОЖ представляют

в виде взаимодействия отдельных технологических операторов (модулей),

описываемых на начальных этапах проектирования, более простыми математическими

моделями. На завершающих этапах проектирования необходимо использовать более

точные и сложные математические модели. Совокупность математических моделей

процессов применения СОЖ, и алгоритмов для их использования в проектных и

расчетах составляет основу для создания ПМО САПР-СОЖ.

2.1 Математические модели зоны резания и насоса

В данной работе зона резания была рассмотрена как элемент, влияющий

только на концентрацию (Сi i=1,2..5) и дисперсный состав (di i=1,2..5) примесей. Все примеси можно

разделить на 5 групп по дисперсному составу (см таблицу 2.1).

Таблица 2.1 Дисперсный состав примесей в СОЖ

|

d1

|

d2

|

d3

|

d4

|

d5

|

|

2 мкм

|

5 мкм

|

8 мкм

|

25 мкм

|

100 мкм

|

Зона резания имеет постоянное воздействие CCi на Ci и di, которое можно вычислить по формуле

(2.1)

(2.1)

Воздействие

CCi зависит от способа подачи СОЖ в зону резания,

предполагается, что эта зависимость будет рассмотрена в последующих работах.

Можно воспользоваться данными из [4] для получения плотности распределения Cci в

зависимости от di (см.

Рис. 2.1).

При

обработке деталей абразивным инструментом могут использоваться следующие

способы подачи СОЖ: полив свободнопадающей струей, подача напором струи, в виде

струи воздушно-жидкостной смеси, через поры круга, струйно-напорный внезонный

способ, с одновременным наложением ультразвуковых колебаний, контактный,

гидроаэродинамический, шлифование в ванне СОЖ, а также комбинированные способы.

Рис

2.1 Плотность распределения Cci при шлифовании кругом 24А16С17К5

В

данной работе насос ,как и зона резания, был рассмотрен как элемент, влияющий

только расход (Q) СОЖ в системе. Зависимость Q от типа насоса

приведена в таблице 1 (см. приложение 1).

Предполагается что эта модель будет

рассмотрена в последующих работах более подробно.

2.2 Математическая модель процесса очистки СОЖ от

механических примесей в фильтрах и баках-отстойниках

Загрязнение СОЖ механическими примесями в процессе эксплуатации приводит

к сокращению срока ее службы, ухудшению технологических и сопутствующих свойств

СОЖ, снижению работоспособности оборудования. Особенно высокие требования к

чистоте СОЖ предъявляются при использовании автоматизированного оборудования.

Очистка СОЖ способствует восстановлению показателей процесса резания как при

абразивной, так и при лезвийной обработке. Эффективность процесса очистки СОЖ

от механических примесей характеризуется степенью и тонкостью очистки. Степень очистки-процент

механических примесей, задержанных фильтровальным устройством. Тонкость очистки-максимальный

размер частиц, не задержанных фильтровальным устройством [5].

Наиболее распространенные способы очистки СОЖ от механических примесей

следующие:

осаждение механических загрязнений под действием силы тяжести

(седиментация);

очистка в магнитном поле (только для ферромагнитных примесей) ;

очистка в центробежном поле;

фильтрование СОЖ через пористые или щелевые фильтрующие элементы.

Выбор технологической схемы очистки определяется прежде всего системой

использования СОЖ (централизованной или индивидуальной, видом СОЖ и

требованиями к качеству очистки).

Устройства, применяемые для очистки и фильтрования СОЖ:

Для очистки СОЖ используются следующие устройства: баки-отстойники,

флотаторы, магнитные сепараторы и транспортеры, гидроциклоны, центрифуги,

различные фильтры.

Простейшими очистителями являются гравитационные баки-отстойники,

осаждение твердых частичек в которых происходит под действием силы тяжести.

Эффективность очистки определяется вязкостью СОЖ, длиной пути осаждения,

конструкцией бака и другими показателями. Баки-отстойники могут быть

использованы для очистки СОЖ как на масляной, так и на водной основе, в

основном, после чистовой обработки. Но очистка баков-отстойников от осевшего на

дно шлама и стружки занимает много времени, поэтому в централизованных системах

подачи СОЖ удаление загрязнений происходит с помощью скребковых транспортеров.

Баки-отстойники используют в сочетании с другими устройствами очистки СОЖ

(магнитными сепараторами, фильтрами-транспортерами и др.)

Баки-отстойники могут использоваться и для осуществления флотационного

способа очистки. Для этого снизу в бак подают воздух, пузырьки которого,

поднимаясь вверх, образуют пену и уносят с собой мелкие частицы загрязнений.

Флотационный способ пригоден для очистки эмульсионных и синтетических СОЖ.

Широкое распространение получили магнитные сепараторы. Они служат для

удаления ферромагнитных частиц. Преимущество их обусловлено небольшими габаритными

размерами, невысокой стоимостью, непрерывностью действия и простотой

обслуживания. Магнитные сепараторы пригодны для очистки СОЖ любого типа.

Недостатки-невозможность использовать при обработке немагнитных материалов,

низкая степень очистки СОЖ для чистовых операций.

Более высокой производительностью и степенью очистки отличаются

электромагнитные сепараторы.

В гидроциклонах удаление твердых частиц осуществляется под действием

центробежных сил при вращательном движения струи СОЖ. В гидроциклонах отсутствуют

вращающиеся части, шлам удаляется непрерывно, можно удалять магнитные и

немагнитные частицы. Гидроциклоны пригодны для очистки синтетических и

эмульсионных СОЖ после чистовой и черновой и обработки.

Повышение тонкости очистки может быть достигнуто путем объединения

гидроциклонов в батареи. Число гидэоаиклонов в

батарее может достигать 22.

Центрифуги предназначены для тонкой очистки СОЖ. Принцип действия основан

на отделении инородных примесей под воздействием

центробежных сил при вращении жидкости в барабане.

Центрифуги позволяют удалять магнитные и немагнитные частицы из синтетических,

эмульсионных и масляных СОЖ. Используются только при индивидуальной подачи СОЖ

к станку ввиду низкой производительности.

Фильтры различной конструкции сочетают в себе возможность получения высокой производительности, высокого

качества очистки и высокой степени автоматизации.

Для особенно загрязненных СОЖ применяют гильзовые фильтры, в которых

фильтровальная бумага размещена внутри сетчатого металлического баллона.

Тонкую очистку (при хонинговании, суперфинишировании) позволяют

производить намывные фильтры, обеспечивающие тонкость очистки до 0,5 мкм и

меньше. Разработаны намывные фильтры, обеспечивающие степень очистки 99% при

тонкости 3 мкм.

На операциях, сопровождающихся большим съемом металла, применяют мешочные

фильтры. Тонкость очистки в мешочных фильтрах достигает 5 мкм.

Современная технология очистки должна обеспечивать очистку СОЖ от

частичек загрязнения размером от 10 до 0,2 мкм при степени очистки 0,95.

Обеспечить такие жесткие требования можно только путем применения

многоступенчатой очистки. На первой ступени отделяются частицы размером до 100

мкм (баки-отстойники, магнитные сепараторы, сетчатые фильтры и др.); на второй

ступени удаляются частицы с размером 20-100 мкм (батареи гидроциклонов,

ленточные фильтры, магнитные сепараторы). Затем отделяются частицы размером

20-0,2 мкм (центрифуги, фильтры с намывными слоями, флотаторы).

Многоступенчатый цикл очистки целесообразно использовать как при

централизованной, так и при индивидуальной подаче СОЖ к станку [5].

Фильтр представлен как элемент, влияющий только на концентрацию (Сi i=1,2..5) и дисперсный состав (di i=1,2..5) примесей. Каждый фильтр имеет постоянный параметр CФi, концентрацию примесей после прохождения фильтра

можно вычислить по формуле

(2.2)

(2.2)

Параметр

CФi зависит от типа фильтра.

Характеристики фильтров приведены в таблице 2 (см. приложение 1).

При

выборе типа очистителя, системы очистителей или схем очистки учитывается ряд

факторов, определяющих возможность и технико-экономический уровень их

использования: качество очистки, производительность, универсальность,

надежность, стоимость и затраты на эксплуатацию. В индивидуальных (ИС) и

централизованных (ЦС) системах подачи СОЖ нашли применение очистители различных

типов, которые классифицируют на две группы:

силовые очистители и очистители с

пористой или щелевой перегородками.

Коэффициент

очистки Кa оценивает степень приближения качества очистки

жидкости к допустимому значению загрязненности СОЖ механическими примесями

[Со].

При

нормальном функционировании системы или элемента Кa < 1. Индекс a можно заменить численным значением допустимого содержания механических примесей в

очищенной СОЖ в %.

Связь

между e (степень очистки) и Кa выражается зависимостью

,

,

где

СИ - исходная загрязненность СОЖ.

Параметр

Кa в отличие

от e дает абсолютную оценку эффективности работы каждого

очистного устройства или всей системы [1].

Для

вычисления начальных размеров бака отстойника воспользуемся приведенными ниже

формулами (в дальнейшем эти размеры будут корректироваться в зависимости от

конкретных условий, с помощью программного продукта и расчетов, проведенных в ANSYS).

Длина

L (м) может быть определена по формуле

, (2.3)

, (2.3)

где

vP- средняя расчетная скорость жидкости в проточной части

отстойника в горизонтальном направлении, см/с (принимается равной 0,5-2 см/с), WScp-средневзвешенная гидравлическая крупность твердых

частиц (принимается равной 40 см/с), Н - высота проточной части отстойника (от

границы нейтрального слоя до верхнего уровня СОЖ, м принимается равной 1-3 м в

зависимости от производительности системы).

Найденное

значение длины бака проверяется по соотношению

. (2.4)

. (2.4)

При

малом L, найденном по формуле, его значение увеличивают до L=3H,

что повышает надежность системы.

Общая

высота бака-отстойника может быть найдена по формуле

HO=HH +H +HБ

, (2.5)

где

HH -высота нейтрального слоя (оси всасывания) до дна

бака; принимается равной 0,2-0,3 м; HБ -высота борта отстойника над поверхностью СОЖ,

принимается равной 0,3 м.

Фактическую

горизонтальную скорость движения vФ

(см/с) жидкости в сторону всасывания

определяют по формуле

, (2.6)

, (2.6)

где

Q- расчетный расход СОЖ в системе, м3/ч; B-

ширина отстойника, м; принимается из соотношения B=(1,5-5)Н.

Если

, то система будет работать надежно; если

, то система будет работать надежно; если  , то необходимо увеличить значения В или Н.

, то необходимо увеличить значения В или Н.

Рассмотрим

более подробно как ведет себя СОЖ в баках-отстойниках. Для этого рассмотрим

турбулентное движение жидкости.

2.3 Исследование движения жидкости и механических примесей в

ней методом конечных элементов

Движение жидкости будет турбулентным. Турбулентные движения

характеризуются тем, что поле истинных скоростей частиц жидкости, которая

рассматривается как сплошная среда-континуум, имеет нерегулярный пульсационный

характер, является неустановившимся и напоминает хаотическое поле скоростей

отдельных молекул, из которых состоят тела. Траектории частиц жидкости при

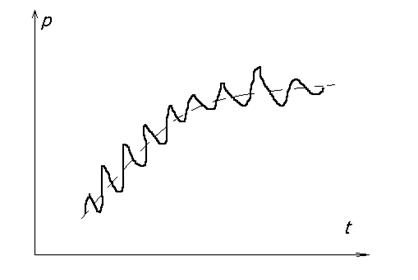

турбулентном движении в высшей степени извилисты. Точные измерения указывают на

то, что изменения всех параметров течения при турбулентном движении во времени

имеют вид, изображенный на рисунке 2.1 , где для примера дано характерное для

турбулентных течений изменение плотности в данной точке пространства с течением

времени t.

Рис

2.2 Плотность турбулентного течения

На

основное изменение плотности (на рисунке- плавная пунктирная линия)

накладываются нерегулярные пульсации большой частоты.

Во

многих вопросах турбулентные течения жидкости целесообразно изучать только в

среднем. При исследовании турбулентных течений обычно вводят средние значения

компонент скорости  ,

, ,

, , давления

, давления  ,

плотности

,

плотности  , температуры

, температуры  и других

характеристик движения (черточки над буквами здесь и далее обозначают

осреднение). Для определения средних характеристик движения можно ставить и

решать математические задачи

[2].

и других

характеристик движения (черточки над буквами здесь и далее обозначают

осреднение). Для определения средних характеристик движения можно ставить и

решать математические задачи

[2].

Таким

образом, в случае турбулентных течений сложное движение жидкости осредняется и

при этом возникают проблемы составления полной системы уравнений для

определения средних характеристик движения и проблемы изыскания способов

экспериментального измерения осредненных характеристик движения.

Практика

построения моделей для изучения турбулентных движений показывает, что способы

введения средних характеристик движения, вообще говоря, несущественны для

составления полной системы уравнений теорий турбулентности, но они являются

главной основой для разработки методов экспериментальных измерений различных

средних величин, проведение которых необходимо для сравнения результатов

предложенной теории турбулентности с опытными данными.

Укажем

некоторые возможные способы осреднения истинных характеристик движения. Пусть

А(х,у,z,t) - некоторая истинная характеристика турбулентного

движения. В любой фиксированной точке пространства можно провести осреднение А

по времени t. Тогда среднее значение А будет равно

,

,

где

промежуток времени Т достаточно велик по отношению ко времени отдельных

пульсации и мал по отношению ко времени заметного изменения средних

характеристик (осредненное движение может быть нестационарным).

С

другой стороны, в определенный момент времени t осреднение А можно провести по

объему; тогда

,

,

причем

объем V должен удовлетворять условиям, аналогичным условиям, наложенным на

промежуток времени Т. Можно провести осреднение по времени и по объему V

одновременно.

Указанные

выше осреднения по времени и по объему возможно проводить с весом, когда

среднее значение А определяется, например, следующим образом:

,

,

где g(t) -

некоторая заданная функция. В различных задачах при выборе V и Т можно

руководствоваться различными соображениями, но в имеющихся приложениях

результат осреднения рассматривается как не зависящий от V и T.

В

ряде случаев используются вероятностные способы осреднения, и среднее значение A

часто определяется как математическое ожидание A.

После

введения среднего значения A истинное значение A представляется

в виде

A= +A',

+A',

где

A'-пульсация A; среднее значение пульсации равно нулю,  ' = 0.

' = 0.

Потребуем,

чтобы операции осреднения во всех случаях обладали следующими свойствами:

1 Среднее значение суммы равняется

сумме средних значений:

=

= +

+ .

.

2

Среднее значение

производной от истинной характеристики турбулентного движения равняется

производной от среднего значения:

.

.

Среднее

значение произведения двух сомножителей, из которых только один испытывает

турбулентные пульсации, равно произведению средних. В частности,  =0. Среднее

значение произведения двух пульсирующих величин не равняется произведению

средних:

=0. Среднее

значение произведения двух пульсирующих величин не равняется произведению

средних:

,

,

а равняется сумме произведения средних величин и среднего значения

произведений пульсации этих величин:

.

.

Заметим,

что при определении средних значений с помощью интегрирования по времени или по

пространству перечисленные здесь свойства осреднения выполняются лишь

приближенно. Пусть проведено осреднение скорости u= +u'. Среднее значение u2 не равняется квадрату среднего значения u:

+u'. Среднее значение u2 не равняется квадрату среднего значения u:

=

= 2+

2+ .

.

Можно

назвать средним значением u2

макроскопическую величину  , введенную, например, по формуле

, введенную, например, по формуле

=

= 2.

2.

Для

истинных значений u2 в этом

случае можно написать

,

,

причем

, но

, но  .

.

Если

в механике жидкости для величин ввести средние одинаковым способом, то

характеристики движения таким образом осредненного континуума не будут

удовлетворять основным законам сохранения и уравнениям состояния,

удовлетворяющимся для истинных движений.

В

различных теориях турбулентности для определенного набора основных величин

осреднения вводятся некоторым одинаковым способом, а способы осреднения других

величин вводятся по соглашению так, чтобы удовлетворялись основные законы

физики, как и при обычном определении этих величин для истинных движений.

Рассмотрим

турбулентные движения несжимаемой вязкой жидкости. Полная система уравнении

движения в этом случае, как известно, состоит из уравнения неразрывности и

уравнений импульса, которые в декартовой системе координат имеют вид

,(2.7)

,(2.7)

, (2.8)

, (2.8)

где - компоненты

тензора вязких напряжений. Для вязкой жидкости

- компоненты

тензора вязких напряжений. Для вязкой жидкости  зависят

от

зависят

от , для изотропной линейной вязкой несжимаемой жидкости

по закону Навье - Стокса

, для изотропной линейной вязкой несжимаемой жидкости

по закону Навье - Стокса

,

,  . (2.9)

. (2.9)

Для

дальнейшего мы не будем фиксировать закон зависимости  от

от  , заметим

только, что в общем случае

, заметим

только, что в общем случае  могут

зависеть от производных

могут

зависеть от производных . Используя уравнение неразрывности (2.7) и условие

. Используя уравнение неразрывности (2.7) и условие  , легко

показать, что левую часть уравнений Навье - Стокса можно написать в виде

, легко

показать, что левую часть уравнений Навье - Стокса можно написать в виде

. (2.10)

. (2.10)

При

многих теоретических исследованиях турбулентных движений исходят из предпосылки

о справедливости уравнений (2.7),(2.8) для истинного неустановившегося

пульсирующего движения. Однако ввиду крайней запутанности, извилистости и

сложности траекторий частиц жидкости при турбулентном движении получение

решений этих уравнений для турбулентных движений представляет собой громоздкую

и сложную задачу. Ставится задача о разыскании функциональных соотношений между

средними величинами. Уравнения движения для средних, величин получаются путем

осреднения уравнений движения (2.7),(2.8) для величин, описывающих мгновенное

состояние движения.

Осреднив

уравнение неразрывности (2.7), на основании свойств операции осреднения легко

получим уравнение неразрывности для осредненных величин

;(2.11)

;(2.11)

оно

имеет тот же вид, что и для истинных скоростей (2.7).

Осредним

уравнения импульса, левую часть которых предварительно запишем в виде (2.10).

Так как

, (2.12)

, (2.12)

(плотность

считается постоянной, одинаковой во всех точках), то,

получим следующие уравнения:

считается постоянной, одинаковой во всех точках), то,

получим следующие уравнения:

(i=1,2,3),

(2.13)

(i=1,2,3),

(2.13)

которые называются уравнениями Рейнольдса.

Если

связь  и

и  (и, возможно, производных

(и, возможно, производных  ) линейная и

) линейная и  = const,

то

= const,

то  выражаются через

выражаются через  так же,

как

так же,

как  через

через  . Поэтому, уравнения Рейнольдса (2.13) отличаются от

уравнений импульса (2.8) для истинных движений только за счет членов вида

. Поэтому, уравнения Рейнольдса (2.13) отличаются от

уравнений импульса (2.8) для истинных движений только за счет членов вида

Шесть различных величин

,

,

вошедших в уравнения Рейнольдса, называются турбулентными напряжениями. Вид зависимости турбулентных напряжений от средних

характеристик течения в различных классах задач может быть различным.

Таким образом, ввиду нелинейности уравнений истинных движений, после их

осреднения получается большее, чем число уравнений, число неизвестных.

Следовательно, для математического изучения осредненных турбулентных движений

одних уравнений гидромеханики, достаточных для изучения истинных движений,

недостаточно. Поэтому полное теоретическое исследование осредненных

турбулентных движений возможно только на основании некоторых дополнительных

законов или гипотез, справедливость которых может быть в конечном счете

установлена только на опыте.

Содержание многих работ по исследованию турбулентных движений [2,10,11,12,13] сводится к изучению справедливости

различных простых и естественных гипотез о зависимости турбулентных напряжений

от средних скоростей и их градиентов, которые позволяют поставить и решить

теоретически основные частные задачи о турбулентном движении. В настоящее время

не существует общей математической постановки задачи о произвольных осредненных

турбулентных движениях и вообще не выяснена возможность такой формулировки

задачи.

Иногда по аналогии с законом Навье - Стокса (2.9) полагают, что

, (2.14)

, (2.14)

где M1= +M, М -

коэффициент турбулентной вязкости, который в противоположность коэффициенту

молекулярной вязкости

+M, М -

коэффициент турбулентной вязкости, который в противоположность коэффициенту

молекулярной вязкости  , зависит от переменных кинематических характеристик

осредненного движения жидкости. Согласно [14],

выдвинем гипотезу

, зависит от переменных кинематических характеристик

осредненного движения жидкости. Согласно [14],

выдвинем гипотезу

,(2.15)

,(2.15)

где

с=[0,1:0,2], Dx-

шаг сетки (при вычислении методом конечных элементов).

Найдем

, (2.16)

, (2.16)

,(2.17)

,(2.17)

т.к.

по свойствам осредненной функции скорости и учитывая уравнение неразрывности

(2.11)

, (2.18)

, (2.18)

подставим

(2.17) и (2.18) в (2.16), получим

(2.19)

(2.19)

подставим

(2.19) в (2.13), получим замкнутую систему уравнений

(2.20)

(2.20)

(i,k,m,n=1,2,3) (2.21)

(i,k,m,n=1,2,3) (2.21)

Осталось

только добавить начальные и граничные условия

(i=1,2,3)

(i=1,2,3)

Решить

эту систему в общем случае аналитически нельзя, она решается численными

методами, например методом конечных элементов. Вычисления проводились в системе

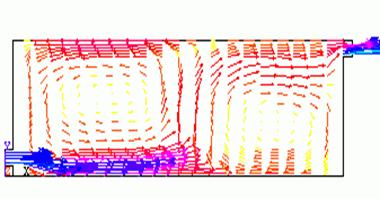

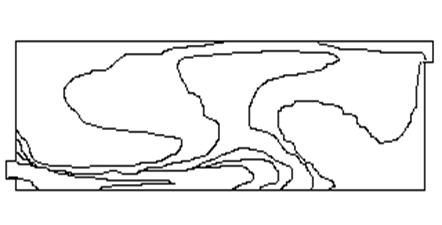

ANSYS, картину распределения поля скоростей и давления можно

увидеть на рис 2.3 и рис 2.4.

Рис

2.3 Поле распределения скоростей в баке (v0=2,358 м/с)

Рис

2.4 Поле распределения давления в баке

Рис

2.5 Поле распределения скоростей в трубопроводе (v0=3,537 м/с)

Начальное

значение скорости вычисляется исходя из расхода жидкости

(2.22)

(2.22)

где

Q - расход жидкости (м3/с), d -

диаметр трубопровода (м).

Теперь

рассмотрим турбулентное движение жидкости с примесями. Предположим, что

движение жидкости не зависит от присутствующих в ней примесей, т.к. дисперсный

состав и концентрация примесей очень малы. Считаем частичку примеси шаром

радиуса R, тогда, можно рассмотреть силы, действующие со стороны

жидкости на эту частицу: FA

- выталкивающая сила (Архимедова), P - сила

давления, F - сила сопротивления, mg - сила

тяжести, U - скорость движения частицы. Считаем, что жидкость

линейно-вязкая, т.е. представляет собой сплошную среду, в которой сопротивление

сдвигу пропорционально скорости движения.

где

V - объем частицы примеси,  - вектор

осредненной скорости жидкости, S

- площадь поверхности частицы примеси,

- вектор

осредненной скорости жидкости, S

- площадь поверхности частицы примеси,  (x,y,z) - давление со стороны жидкости в точке (x,y,z)

направленное по нормали к поверхности шара, m - коэффициент

вязкости жидкости, r - плотность жидкости,

(x,y,z) - давление со стороны жидкости в точке (x,y,z)

направленное по нормали к поверхности шара, m - коэффициент

вязкости жидкости, r - плотность жидкости,  - вектор

скорости движения частицы.

- вектор

скорости движения частицы.

Движение

частицы будет выражаться следующим уравнением

(2.23)

(2.23)

где

m - масса частицы (кг).

Добавим

начальные и граничные условия

Уравнения

(2.20), (2.21) и (2.23) позволяют определить характер движения жидкости с

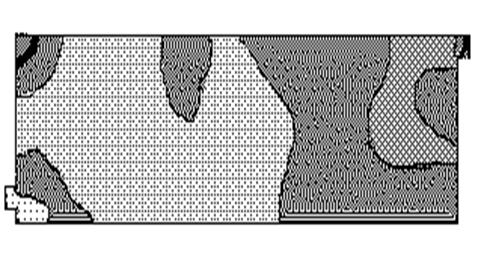

примесями. Данные системы решаются с помощью метода конечных элементов. Пример

распределения примесей в баке можно видеть на рис 2.7

Рис

2.6 Распределение примесей в баке (v0=2,358 м/с)

Идея

метода конечных элементов состоит в том, что любую непрерывную величину, такую,

как температура, давление и перемещение, можно аппроксимировать дискретной

моделью, которая строится на множестве кусочно-непрерывных функций,

определенных на конечном числе подобластей. Кусочно-непрерывные функции

определяются с помощью значений непрерывной величины в конечном числе точек

рассматриваемой области [9].

В

общем случае непрерывная величина заранее неизвестна и нужно определить

значения этой величины в некоторых внутренних точках области. Дискретную

модель, однако, очень легко построить, если с начало предположить, что числовые

значения этой величины в каждой внутренней точке области известны. После этого

можно перейти к более общему случаю. Итак, при построении дискретной модели

непрерывной величины поступают следующим образом [7]:

·в рассматриваемой области фиксируется конечное число точек. Эти точки

называются узловыми точками или просто узлами.

·значения непрерывной величины в каждой узловой точке считается

переменной, которая должна быть определена.

·область определения непрерывной величины разбивается на конечное число

подобластей называемых элементами. Эти элементы имеют общие узловые точек в

совокупности аппроксимируют области.

·непрерывная величина аппроксимируется на каждом элементе полиномом,

который определяется с помощью узловых значений этой величины. Для каждого

элемента определяется свой полином, но полиномы подбираются таким образом,

чтобы сохранялась непрерывность величины вдоль границ элемента (этот полином

называется функцией элемента).

Рассмотрим трехмерный элемент, представляющий собой параллелограм. Он

имеет четыре узла. Обозначим их индексами i, j, k, l, причем обход узлов в том порядке,

как они написаны, осуществляется против часовой стрелки. Интерполяционный

многочлен имеет вид:

или

в матричном виде:

Коэффициенты

(t=1..4) можно определить, используя четыре условия в узлах

(t=1..4) можно определить, используя четыре условия в узлах

,

,

,

,

,

,

,

,

где

вектор  - является вектором значений скалярной функции

- является вектором значений скалярной функции  в соответствующих узлах элемента, то есть

в соответствующих узлах элемента, то есть  - являются числами.

- являются числами.

Мы

получили систему уравнений 4x4. Запишем эту системы в матричной форме:

,

,

где

- столбец (4x1), [C] - матрица

(4x4),

- столбец (4x1), [C] - матрица

(4x4),  - столбец

коэффициентов.

- столбец

коэффициентов.

Матрица [C] строится для каждого элемента (то

есть у каждого элемента своя и зависит от координат узлов конкретного

элемента). Запишем матрицу [C]:

Для примера рассмотрим элемент с координатами узлов I=(1,2),

J=(2,1), то первые две строки матрицы будут:

Столбец

может быть получен, как

может быть получен, как

,

,

но

так как нам,  то получаем

то получаем

Но

как нам известно  представимо в виде:

представимо в виде:

где

строка функций формы. Это выражение можно расписать

как:

строка функций формы. Это выражение можно расписать

как:

,

,

так

как  одно и тоже, то мы получаем, что:

одно и тоже, то мы получаем, что:

,

,

то

есть мы получили аппроксимацию  по

узловым точкам и нам в общем случае необходимо найти обратную матрицу

по

узловым точкам и нам в общем случае необходимо найти обратную матрицу  . Обычно обратная матрица находится по правилу

Крамера. Если мы найдем обратную матрицу, то сможем записать функции формы

элемента:

. Обычно обратная матрица находится по правилу

Крамера. Если мы найдем обратную матрицу, то сможем записать функции формы

элемента:

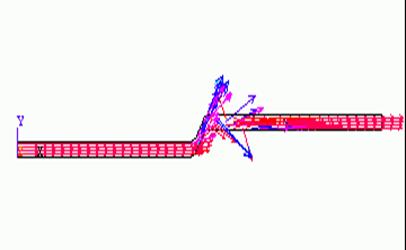

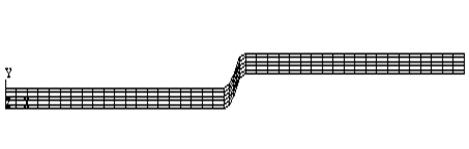

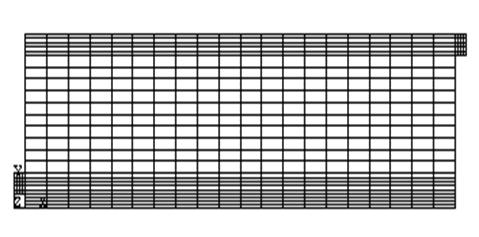

Примеры

разбиения бака и трубопровода на элементы приведены ниже

Рис

2.7 Пример разбиения трубопровода на элементы

Рис

2.8 Пример разбиения бака на элементы

Движение

жидкости в трубопроводе аналогично движению в баке-отстойнике, за исключением

того, что трубопровод имеет иную геометрию, поэтому будут иные граничные

условия. Начальное значение скорости будет вычисляться по формуле (2.22). Как

ведут себя примеси в трубопроводе показано на рис 2.8

Рис

2.9 Распределение примесей в трубопроводе

2.4 Математическая

модель системы применения СОЖ

Модель всей системы применения СОЖ является интегрированием подмоделей,

рассмотренных выше (зона резания, насос, фильтр, бак, трубопровод). Входными

параметрами на данном этапе рассмотрения модели являются: система применения

СОЖ (конкретные параметры насоса, фильтров, тип СОЖ и т.д.), место расположения

этих элементов в системе, а также сечение трубопровода и параметры

бака-отстойника. Характеристики наиболее применяемых СОЖ приведены в таблице 3

(см. приложение 1). Критерием эффективности работы системы применения является

шероховатость полученной детали, вычисляемая по формуле (1.1). Выходным

значением модели системы применения СОЖ являются подкорректированные значения

бака-отстойника, сечения трубопровода, величина расхода СОЖ.

Объектом локального исследования является концентрация механических

примесей в СОЖ на каждом этапе ее циркуляции в системе. Каждый элемент системы

определенным образом влияет на концентрацию и дисперсный состав примесей, а на

последнем этапе (зона резания) получаем значение шероховатости. Сравнивая это

значение с допустимым мы можем делать выводы о приемлемости того или иного

значения параметра подмодели. Наглядно это можно показать на рис 2.11. На нем

видно как изменяются параметры СОЖ на отдельной подмодели.

.5 Выводы

По результатам 2 раздела можно сделать следующие выводы:

.Рассмотрены модели зоны резания, насоса и фильтра.

.Смоделировано турбулентное движение жидкости с примесями в

баке-отстойнике и трубопроводе (поставлена задача и дан способ ее решения с

помощью метода конечных элементов).

.Построена математическая модель системы применения СОЖ.

Рис

2.10 Схема изменения параметров СОЖ при функционировании технологического

процесса:  - вектор состояния показателей качества СОЖ,

- вектор состояния показателей качества СОЖ,  - вектор

выходных показателей технологического процесса.

- вектор

выходных показателей технологического процесса.

смазочный охлаждающий жидкость шлифование

3. РАЗРАБОТКА ПРОГРАММНО-МАТЕМАТИЧЕСКОГО ОБЕСПЕЧЕНИЯ ВЗАИМОДЕЙСТВИЯ С ANSYS ДЛЯ САПР-СОЖ

Получить результаты по выше приведенной модели можно вручную, что займет

очень много времени. Поэтому была написана программа на языке программирования Delphi 4, которая позволяет быстро и с

достаточной точностью получить необходимые результаты.

Программный продукт использует данные для модели бака-отстойника и

трубопровода, которые моделируются в ANSYS. Поэтому работа с программой должна происходить параллельно с

моделированием в ANSYS. Ниже

приведена схема взаимодействия программно-математического обеспечения (ПМО) и ANSYS (листинг модулей программы приведен

в приложении 2).

На первом этапе происходит ввод начальных параметров, которые берутся из

базы данных (насос, фильтр, марка СОЖ) и из ANSYS (бак, трубопровод). Затем после проведенных расчетов

происходит корректировка параметров и расчет выполняется заново. После

получения оптимальных параметров расчет прекращается и выводится график

изменения шероховатости детали от исследуемого параметра.

Рис 3.1 Схема взаимодействия ПМО и ANSYS

3.1 Алгоритм работы программы

ПМО представляет собой совокупность нескольких форм

написанных на Delphi

4, текст программы

находится в приложении, ниже приведен алгоритм работы ПМО.

1 Запуск ПМО

2 Ввод начальных данных

3 Моделирование системы применения СОЖ

(насос, фильтры, баки-отстойники)

4 Ввод параметров, вычисленных в ANSYS, для бака и трубопровода

5 Вычисление шероховатости для данной

системы применения

6 Если значение шероховатости нас не

удовлетворяет, то происходит корректировка параметров и переход к п.4, иначе

переход к следующему пункту

7 Вывод результатов в виде графика

8 Завершение работы ПМО

Рис 3.2 Блок-схема работы ПМО

3.2 Руководство пользователя

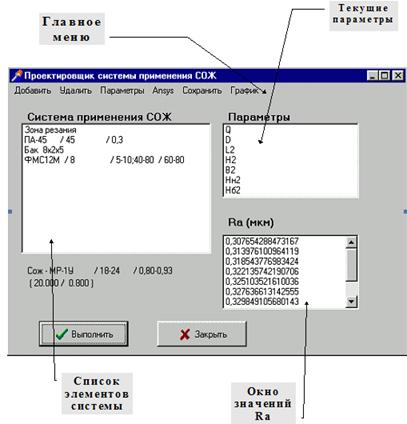

Для работы с ПМО нужно запустить файл System.exe, появиться следующее диалоговое окно

(рис 3.3).

Шаг 1. Выберите в главном меню подменю ‘Параметры’ и введите значения параметров для

СОЖ, зоны резания, трубопровода - сечение трубопровода.

Шаг 2. Выберите в главном меню подменю ‘Добавить’ и добавьте в систему применения

насос (с конкретными параметрами), аналогично добавьте баки и фильтры, если появилась необходимость удалить

один из элементов, то выберите его в списке элементов системы и нажмите ‘Удалить’.

Шаг 3. Выберите в главном меню подменю ‘Ansys’ и введите значения параметров для

трубопровода и бака (для этого в списке элементов системы нужно выбрать

бак, параметры которого хотите задать).

Шаг 4. После того как все параметры заданы, нажмите кнопку ‘Выполнить’, после этого появятся данные в окне

значений Ra и в окне текущих

параметров.

Шаг 5. Если вы хотите сохранить полученные результаты, то выберете в окне

текущих параметров параметр, который исследуете, и нажмите ‘Сохранить’ в главном меню, значение

выбранного параметра и текущее значение Ra запишутся в файл. Вы можете повторять это действие после

каждого этапа вычисления.

Рис 3.3 Диалоговое окно ПМО

Шаг 6. Для получения изменения результатов Ra, от выбранного параметра, после того как проведены все

исследования, нажмите ‘График’ главном меню, программа выведет график изменения Ra.

Шаг 7. Для завершения работы ПМО нажмите кнопку ‘Закрыть’.

3.3 Выводы

.Написано гибкое ПМО, которое позволяет моделировать практически любую

систему применения СОЖ, с изменениями параметров этой системы в процессе ее

моделирования.

.Произведено взаимодействие ПМО и системы ANSYS.

.Получены результаты в виде файлов и графиков.

4. РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДЛВАНИЙ СИСТЕМ

ПРИМЕНЕНИЯ СОЖ

Для получения решения исследовалось процентное осаждение примесей, во

время протекания СОЖ по трубопроводу и через бак.

Ниже приведем состав экспериментов

.Влияние расхода СОЖ на концентрацию механических примесей в трубопроводе

и баке-отстойнике.

.Влияние высоты нейтрального слоя бака на концентрацию механических

примесей.

.Влияние высоты проточной части бака на концентрацию механических

примесей

Вследствие того, что проведение экспериментов занимает достаточно большое

время, предполагается, что часть исследований будет проведена в дальнейшем.

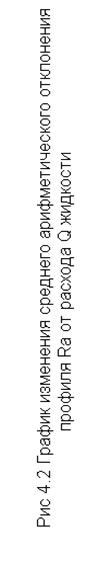

Результаты экспериментов представлены в виде графиков. На графиках

отображена зависимость шероховатости изделия (Ra) от линейных размеров объемов и расхода жидкости.

4.2 Исследование влияния изменения концентрации механических

примесей в баке и среднего арифметического отклонения профиля шлифованной

поверхности от характеристик систем применения СОЖ

4.2.1 Исследование

влияния жидкости на изменение концентрации механических примесей

Рис

4.1 График изменения концентрации примесей в от расхода жидкости (1- в

трубопроводе, 2- в баке)

На

графиках видно, что для того чтобы примеси не оседали в трубопроводе необходима

увеличивать расход жидкости, что влияет на осаждение примесей в баке. От

изменения расхода можно перейти к изменению скорости потока, поэтому можно не

увеличивать расход, а увеличивать скорость, что в свою очередь возможно при

уменьшении диаметра трубопровода пока скорость в нем не достигнет 4,716

м/с, хотя уменьшится процент осаждения примесей в баке, что ведет к увеличению

шероховатости, значит нужно изменять параметры бака. На данном этапе эти

исследования еще не проведены.

Получена

зависимость изменения шероховатости изделия от расхода жидкости в системе

применения (рис 4.3). Исследование проводилось для системы состоящей из

трубопровода диаметром 0,3 м; бака 8х2,5х5 м3; фильтра ; обработка

производилась кругом 24А16С17К5.

На

графике видно, что при увеличении расхода жидкости, шероховатость ухудшается

вследствие того, что в баке оседает меньше примесей, поэтому можно дать

рекомендацию по увеличению объема бака.

4.2.2 Исследование влияния высоты нейтрального слоя в баке на

изменение концентрации механических примесей в СОЖ

Рис

4.3 График изменения концентрации примесей в баке от высоты нейтрального слоя

бака

По

результатам проведенного эксперимента можно сделать следующий вывод:

оптимальная высота нейтрального слоя бака (для данных конкретных значений L =8

м, B = 5м, H = 2м) равна 1,4 м.

4.2.3 Исследование влияния высоты проточной части бака на

изменение концентрации механических примесей в СОЖ

Рис 4.4 График изменения концентрации примесей в баке от высоты проточной

части бака

По результатам проведенного эксперимента можно сделать следующий вывод:

оптимальная высота проточной части бака (для данных конкретных значений L =8 м, B = 5м) равна 1,8 м.

4.3 Выводы

Получены оптимальные значения скорости жидкости в трубопроводе, высота

нейтрального слоя и проточной части в баке, а также графически получены

зависимости изменения концентрации механических примесей от параметров системы

применения и зависимость шероховатости от расхода жидкости. В дальнейшем планируется

получить зависимости практически от всех параметров системы и выдать

рекомендации по оптимальному использованию элементов системы применения СОЖ.

ЗАКЛЮЧЕНИЕ

В данной работе решалась проблема автоматизации проектирования систем

применения СОЖ, что возможно с помощью ЭВМ. Применение ЭВМ для обеспечения

надежной и стабильной работы подсистемы СОЖ в ГПС позволяет решать на новом

уровне задачи обеспечения качества СОЖ в процессе эксплуатации. ЭВМ, по данным

измерительных приборов, может прогнозировать ресурс работоспособности СОЖ на

каждом гибком автоматизированном модуле, отдельном станке или во всей

централизованной системе, а также обеспечивать контроль и управление для

следующих параметров:

· расхода СОЖ;

· напора СОЖ в трубопроводах;

· степени загрязненности СОЖ (наличие масла утечки, мелкодисперсных частиц

стружки, посторонних примесей и т.д.), а так же некоторых физико-химических

показателей СОЖ:

ЭВМ способна осуществлять обратную связь с техническими средствами

применения СОЖ, поддерживая путем коррекции на заданном уровне параметры

системы подачи, регенерации и очистки СОЖ. По командам ЭВМ могут отключаться

или включаться насосы, регулируя расход СОЖ. По данным автоматического контроля

в циркулирующую в замкнутом контуре СОЖ можно вводить взамен сработанных

присадки, предотвращающие преждевременный выход СОЖ из строя.

Автоматизация контроля качества СОЖ необходима для обеспечения управления

технологическим процессом в ГПС и повышения надежности ее работы и

предусматривает замену периодического аналитического контроля на непрерывный или дискретный контроль, осуществляемый

автоматизированной информационно-измерительной системой (ЛИС) контроля, в

состав которой входят функционально объединенные измерительные средства,

автоматические анализаторы, устройства для преобразования информации с целью ее

ввода в ЭВМ.

Проектирование систем применения СОЖ на машиностроительных предприятиях

представляет собой комплексную проблему, охватывающую вопросы выбора

оптимальных составов, оборудования и технологических схем, а также систем

диагностики, регулирования и управления на всех стадиях эксплуатации СОЖ.

Решение этой проблемы базируется на анализе механохимических явлений при

обработке металлов с использованием СОЖ, а также физико-химических н

химико-технологических основ процессов и аппаратов в системах применения СОЖ.

Анализ существующих методов проектирования показал, что недостаточно

широкое распространение автоматизированных методов и систем эксплуатации СОЖ

сдерживается использованием традиционных, ручных методов проектирования,

позволяющих выбирать лишь ограниченное число вариантов схем и оборудования.

отсутствием соответствующего серийного оборудования, недостаточной научной

проработкой вопросов использования ЭВМ для СОЖ.

Повышение научно-технического уровня и ускорение проектных работ для

создавая эффективных систем применения СОЖ связано с использованием

автоматизированных методов проектирования, базирующихся на математических

моделях, т.е. с использованием САПР и соответствующего ПМО для СОЖ. Методические

подходы для автоматизированного проектирования систем применения СОЖ

основываются на анализе иерархической структуры функционирования СОЖ в качестве

отдельного подразделения, входящего наряду с другими службами в общую структуру

завода.

Выводы по проделанной работе:

.Проанализированы существующие критерии и сформулирован обобщенный

критерий эффективности системы применения СОЖ.

.Разработана функциональная структура САПР-СОЖ как подсистема общей

системы проектирования процессов механической обработки.

.Построены математические модели элементов системы применения СОЖ (особо

подробно рассмотрены модели бака-отстойника и трубопровода).

.По построенным моделям проведены исследования и получены результаты.

.Выданы рекомендации на параметры элементов системы применения СОЖ.

Особенно актуально использование САПР-СОЖ в качестве одной из подсистем в

САПР ГПС, что отвечает принципу системности при проектировании основных и

вспомогательные служб. Разработка методов автоматизированного проектирования

ГАПС-СОЖ позволяет учесть этот принцип при эксплуатации СОЖ в условиях гибкой

технологии и автоматизации основных механообрабатывающих производств. По

результатам работы опубликованы тезисы.

ЛИТЕРАТУРА

1 Смазочно-охлаждающие жидкости для

обработки металлов резанием. Рекомендации по применеию, -М., 1979.109с.

2 Седов Л.И. Механика сплошной среды,

2Т, -М., 1976.273с.

3 Полянсков Ю.В. Повышение

эффективности операций шлифования путем стабилизации свойств СОЖ. Диссертация

на соискание ученой степени доктора технических наук, Ульяновск, 1982.308с.

4 Гульнов Е.П. Исследование механизма

взаимодействия твердых частиц, содержащихся в СОЖ, с рабочей поверхностью

шлифовального круга и поверхностью детали. Диссертация на соискание ученой

степени кандидата технических наук, Ульяновск, 1979.298с.

5 Смазочно-охлаждающие жидкости и их

применение при производстве режущего инструмента. Методические рекомендации,

-М., 1986.60с.

6 Чулок А.И. Математические модели

автоматизированного проектирования систем применения СОЖ / Автоматизированные

системы проектирования и управления, выпуск 5, -М, 1986.70с.

7 Галлагер Р. Метод конечных элементов,

‘Мир’,-М.,1984.195с.

8 Бурман З.И. Программное обеспечение

матричных алгоритмов и метода конечных элементов в инженерных расчетах, ‘Машиностроение’,-М.,1988.110с.

9 Сегерлинд Л.Д. Применение метода

конечных элементов, ‘Мир’,-М.,1979.250с.

10Воропаев Г.А.,

Птуха Ю.А. Моделирование турбулентных сложных течений,Киев 1991.123с.

11Методы

гидрофизических исследований. Турбулентность и микроструктура. Материалы III всесоюзной школы,

Н.Новгород,1990.145с.

12Научные основы

турбулентных явлений: Сборник научных трудов.

13Христов Х.И.,

Нартов В.П. Точечные случайные функции и крупномасштабная турбулентность, ‘Наука’,-M.,1992.250с.

14Этюды о

турбулентности, ‘Наука’,

-М.,1994.180с.

15Чемпен С.,

Каулинг Т. Математическая теория неоднородных газов, -М.,1960.179с.

16Турбулентность:

принципы и применения, под ред. Фроста У., ‘Мир’,-М.,80.356с.

17Монин А.С.,

Яглом А.М. Статистическая гидромеханика. Теория турбулентности, ‘Гидрометеоиздат’, 1992.360с.

ПРИЛОЖЕНИЯ

Приложение 1

Таблица П1 Технические данные насосов[1]

|

Тип насоса

|

Производительность, л/мин

|

|

ПА-22

|

22

|

|

ПА-180

|

45

|

|

НЦВ

|

50-400

|

|

Х14-2

|

12-200

|

|

Г11-2

|

12-70

|

|

Г12-2

|

5-200

|

|

К и КМ

|

75-6000

|

|

ЗЦ

|

300-630

|

|

КНП

|

270-20000

|

|

Пд и Пс

|

420-6000

|

|

РЗ

|

18-630

|

|

МВН

|

360-1500

|

|

П-90

|

90

|

|

П-180

|

180

|

Таблица П2 Устройства для очистки СОЖ, изготовляемые централизованно[1]

|

Наименование

|

Тип(ОСТ или ТУ)

|

Пропускная способность,

л/мин

|

Точность очистки, мкм

|

Степень очистки, %

|

Вид очищаемой СОЖ

|

|

Фильтры приемные сетчатые

|

С41-2 ОСТ2С41-1-74

|

2-60

|

80-160

|

50-80

|

Водные и масляные СОЖ

|

|

Фильтры магнитные сетчатые

|

ФМС 12М ФМС 13М

|

8 16

|

5-10 (магнитные частицы)

40-80 (немагнитные)

|

60-80

|

То же

|

|

Фильтры - транспортеры с

бумажной лентой

|

МХ 44-2 (ТУ2-053-454-73)

|

25-200

|

20-30

|

98

|

Водные СОЖ

|

|

Фильтры многоярусные

автоматические

|

ФМБ-5 ФМБ-10 ФМБ-20

|

800 1600-2500 500

|

20-30

|

Не менее 98

|

Водные СОЖ

|

|

Фильтр полосовой

|

ФП-4

|

До 3000

|

До 20-40

|

До 95

|

То же

|

|

Фильтр намывной

|

ФН-160

|

3000

|

До 5

|

До 98

|

Масляные СОЖ

|

|

Фильтры магнитные

|

ФМ1-ФМ8

|

8-400

|

5-10

|

50-80

|

Водные и масляные СОЖ

|

|

Патрон магнитный

|

Г42-1

|

-

|

Общая масса задерживаемых

частиц 0,03-0,4 кг

|

Радиус действия 25-65 мм

|

Водные и масляные СОЖ

|

|

Гидроциклоны

|

ХМ45-2 (ТУ2-053-089-75)

Х45-3

|

50 50-100

|

10-15 5

|

60-90 98

|

Водные и масляные СОЖ

|

|

Сепараторы магнитные

|

СМ-2МА СМ-3МА

(ТУ2-053-040-70) СМ-4МА СМ-5МА СМ-7

|

25 50 100 200 630

|

До 2000 До 200

|

До 90 До 90 До 90 До 85

|

Водные и масляные СОЖ

|

|

Комплектная установка для

подачи и очистки СОЖ на базе гидроциклонов ХМ45-2

|

Х35-15

|

200

|

-

|

-

|

Водные СОЖ

|

Таблица П3 Физико-химические свойства СОЖ [5]

|

Марка СОЖ, ТУ

|

Вязкость кинематическая при

50°С , сСт

|

Плотность при 20°С г/см3

|

|

МР-1У ТУ 38 101731-80

|

18-24

|

0,80-0,93

|

|

МР-4 ТУ 38 101481-76

|

4-10

|

1,05

|

|

МР-99 ТУ 38 101877-87

|

25-40

|

0,88-0,95

|

|