Вопрос изменения базового технологического процесса обработки детали 'Фланец' с использованием современного высокопроизводительного оборудования

ВВЕДЕНИЕ

Важной задачей текущего времени является повышение темпов и эффективности

развития экономики на базе новейших достижений науки и техники.

Машиностроение обеспечивает изготовление новых и совершенствование

имеющихся машин. Это связано с весьма существенными затратами, которые

составляют в народном хозяйстве ощутимую долю. Тем не менее развитие

отечественного машиностроения, а не импорт машин, является единственно

правильным направлением в прогрессивном развитии промышленности.

Отличительной особенностью современного машиностроения является

существенное ужесточение эксплуатационных характеристик машин: увеличиваются

скорость, ускорение, температуры, уменьшаются масса, объем, вибрация, время

срабатывания механизмов и т.п. Темпы такого ужесточения постоянно возрастают и

машиностроители вынуждены все быстрее решать конструкторские и технологические

задачи. В условиях рыночных отношений быстрота реализации принятых решений

играет главенствующую роль.

Совершенствование технологических методов изготовления машин имеет

первостепенное значение. Качество машины, надежность, долговечность и

экономичность в эксплуатации зависят не только от совершенства ее конструкции,

но и от технологии производства. Применение прогрессивных

высокопроизводительных методов обработки, обеспечивающих высокую точность и

качество поверхностей деталей машины, методов упрочнения рабочих поверхностей,

повышающих ресурс работы деталей и машины в целом, эффективное использование

современных автоматических и поточных линий, станков с программным управлением,

электронных вычислительных машин и другой новой техники, применение

прогрессивных форм организации и экономики производственных процессов - все это

направлено на решение главных задач: повышения эффективности производства и

качества продукции.

В данном дипломном проекте рассмотрен вопрос изменения базового

технологического процесса обработки детали Фланец с использованием современного

высокопроизводительного оборудования и технологической оснастки. Дан анализ

детали на технологичность, произведен расчет режимов резания и норм времени.

1. ОБЩИЙ РАЗДЕЛ

1.1 Описание конструкции и служебного назначения

детали

Деталь Фланец - является составной частью узла УЭС 7-0117010, который

входит в состав кормоуборочного комплекса КВК - 800КВЧ Полессъе. Фланец служит

для передачи вращательного момента от выходного вала редуктора на барабан.

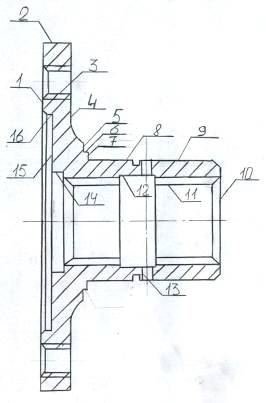

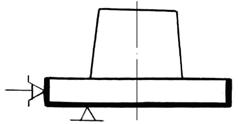

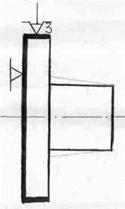

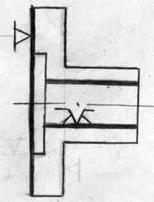

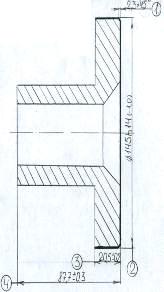

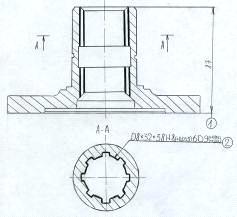

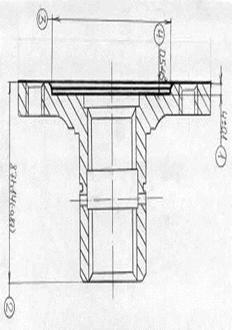

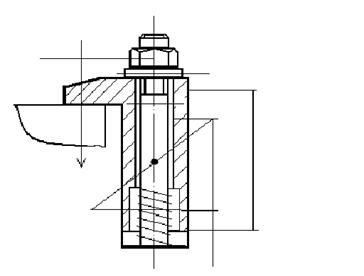

Рисунок 1 - Эскиз детали

Основными поверхностями детали, в соответствии с рисунком 1, являются:

наружная поверхность вращения 8 предназначена для запрессовки на неё

подшипника, к ней предъявляются следующие требования изготовления: точность

размера по к6, с шероховатостью поверхности Rа=1,25мкм, цилиндричность профиля

продольного сечения не должны превышать 0,004мм, а также радиальное биение

относительно оси детали не должно превышать 0,08мм; шлицевая поверхность 11

предназначена для передачи вращательного момента и к ней предъявляются

следующие требования изготовления: точность размера по Н8 с шероховатостью

поверхности Rа=5мкм, а шлицев Rа=2,5мкм; выточка 16 предназначена для точной

установки и направления барабана во фланец, к ней предъявляются следующие

требования изготовления: точность размера по F8 с шероховатостью поверхности Rа=5мкм; четыре резьбовых

отверстия 4, предназначены для крепления барабана к фланцу, к ним предъявляются

следующие требования изготовления: класс точности резьбы 6Н с шероховатостью

поверхности Rа=5мкм, позиционный допуск относительно оси выточки, в

диаметральном выражении, должна превышать 0,16мм.

Остальные поверхности конструкции детали не являются основными.

Поверхность 9 предназначена для продвижения по ней подшипника. К ней

предъявляются требования изготовления точности размера по h10 с шероховатостью

поверхностью Rа=0,63мкм.

Два отверстия 13 предназначены для смазки шлицев, расположение отверстий

относительно шлиц произвольное. Они должны изготавливаться с точностью размера

по 16 квалитету и шероховатости Rа=20мкм.

Поверхности 1, 10 являются торцевыми поверхностями, к ним предъявляются

следующие требования изготовления: точность размера по 14 квалитету с

шероховатостью поверхности 1 Rа=5мкм, поверхности 10 Rа=20мкм.

Остальные поверхности относятся к вспомогательным и к ним особых

требований не предъявляется, изготавливаются они по 14 квалитету, с

шероховатостью Rа=20.

Деталь изготовляется и легированной стали 40Х ГОСТ 4543. Данный материал

обладает следующими технологическими свойствами: свариваемость стали низкая,

обработка давлениям удовлетворительная.

Физико-механические и химические свойства стали 40Х приведены в таблицах

1.1 и 1.2 соответственно.

Таблица 1.1-Физико-механические свойства стали 40Х ГОСТ 4543-71

|

σ,

МПа

|

σВ, Мпа

|

δ,

%

|

Ψв,%

|

Qн,Дж/см2

|

НВ

|

|

800

|

1000

|

10

|

45

|

6

|

300

|

Таблица 1.2-Химические свойства стали 40Х ГОСТ 4543-71

|

С,%

|

Si, %

|

Mn ,%

|

Cr, %

|

|

0,36 - 0,44

|

0,17 - 0,37

|

0,5 - 0,8

|

0,8 - 1,1

|

Данный материал применяют для изготовления деталей высокой прочности

вязкости, разрабатывающие при средних и низких давлениях, либо средних

скоростях (валы, оси, коленвалы, шестерни, пальцы, гайки, втулки, ролики).

1.2 Технологический контроль чертежа детали и

анализ детали на технологичность

Деталь фланец изготавливается из стали 40Х ГОСТ 4543-71. Заготовка данной

детали является поковка. Она довольно проста по конструкции и не вызывает

значительной трудности при её получении.

Рабочий чертёж детали фланец содержит все необходимые разрезы и сечения,

показывает её полную конфигурацию. На чертеже также проставлены размеры с

отклонениями, шероховатостями поверхностей и технические требования,

предъявляемые к детали.

Данную деталь можно отнести к деталям типа втулок, так как она

характеризуется наличием внутренних и наружных поверхностей вращения

0,5<L/D<2. Конструкция детали довольна проста.

В ней преобладают в основном цилиндрические поверхности, что позволяет

точно и стабильно вести обработку. К обрабатываемым поверхностям детали имеется

свободный доступ инструментов.

Деталь имеет хорошие технологические базы для удобной установки и

крепления на станке. Жесткость детали достаточна для получения точности 7-го

квалитета.

Количественный анализ детали на технологичность заключается в расчете

коэффициентов унификации (КУЭ), точности (КТ) и шероховатости (КШ). Квалитеты

точности и параметры шероховатости представлены в таблице 1.3.

Таблица 1.3-Квалитеты точности и параметры шероховатости поверхностей

|

№ поверхности

|

Квалитет точности

|

Шероховатость поверхности

|

Класс шероховатости

|

|

1

|

14

|

5

|

5

|

|

2

|

14

|

20

|

3

|

|

3

|

8

|

5

|

5

|

|

4

|

16

|

20

|

3

|

|

5

|

17

|

20

|

3

|

|

6

|

14

|

20

|

3

|

|

7

|

14

|

2,5

|

6

|

|

8

|

6

|

1,25

|

7

|

|

9

|

10

|

0,63

|

8

|

|

10

|

14

|

20

|

3

|

|

11

|

8

|

2,5

|

6

|

|

12

|

14

|

20

|

3

|

|

13

|

16

|

20

|

3

|

|

14

|

14

|

20

|

3

|

|

15

|

14

|

20

|

3

|

|

16

|

8

|

5

|

5

|

|

17

|

16

|

20

|

3

|

Коэффициент унификации конструкции элементов детали КУЭ определяется по

формуле:

КУЭ = ОУЭ/ООБЩ , (1.1)

где ОУЭ - число конструктивных элементов детали выполненных по стандарту;

ООБЩ - число всех конструктивных элементов детали

КУЭ =17/17 = 1

Деталь считается технологичной, т.к. КУЭ > 0,6

Коэффициент точности обработки КТ определяется по формуле:

КТ = 1 - 1/АСР , (1.2)

где АСР - средний квалитет точности обработки

Средний квалитет точности обработки определяется по формуле:

АСР = (1*n1+2*n2+…+ 19*ni)/Σni , (1.3)

где 1,2,3…19 - номер квалитета точности размеров

n1, n2…ni - количество размеров соответствующего квалитета

Σni - общее количество поверхностей

АСР = (6*1+8*3+10*1+14*8+16*3+17*1)/17 = 12,8

КТ = 1 - 1/12,8 = 0,9

Так как КТ >0,8 то деталь не является весьма точной

Коэффициент шероховатости КШ, определяется по формуле:

КШ = 1/БСР, (1.4)

где БСР - средний класс шероховатости

Средний класс шероховатости определяется по формуле

БСР = (1*n1+2*n2+…+ 14*n14)/Σni , (1.5)

где 1,2,3…14 - класс шероховатости

n1…n14 - количество поверхностей

соответствующего класса шероховатости

Σni - общее количество поверхностей

БСР = (3*10+5*3+6*2+7*1+8*1)/17 = 4,2

КШ = 1/4,2 = 0,24

Так как КШ > 0,16, то изделие относится к хорошо обрабатываемому

Исходя из расчётов деталь является не весьма точной и хорошо

обрабатываемой, а значит обработку можно производить на унифицированном

оборудовании.

.3 Определение типа производства и

его характеристика

Тип производства определяется по коэффициенту

закрепления операций (КЗО) Предварительно на основе типового технологического

процесса его можно определить по формуле:

КЗО = FД*60/N*TШТ(ШТ-К)*kY ,

(1.6)

где FД -

действительный годовой фонд времени работы оборудования, час; FД =1950ч. при односменном режиме

работы.

N - годовой объем выпуска детали, шт N = 800шт.

TШТ(ШТ-К) - среднее штучное (для массового производства) или

штучно-калькуляционное (для серийного производства) время, мин; TШТ(ШТ-К) =9,74мин

kY - коэффициент ужесточения заводских норм, kY = 0,7...0,8.

КЗО = 1950*60/800*9,74*0,75 = 20,02

Так как КЗО = 20,02, а 20< 20,02 <40, следовательно производства

мелкосерийное.

В зависимости от полученного типа производства

определяю величину производственной партии

ng = N*a/ФР.Д. , (1.7)

гае а - число дней, на которые необходимо иметь запас

деталей, а = 10

ФРД - число рабочих дней в году ФРД =254 дня

ng =

800*10/254 = 32 шт

Мелкосерийное производство характеризуется выпуском одинаковой продукции

в небольших масштабах - партиями. Рабочие места специализируются на выполнении

нескольких операций, для осуществления которых проводят переналадку

оборудования. В данном производстве применяются универсальные средства

технологического оснащения.

2. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Выбор вида и метода получения

заготовки

Заготовкой для данной детали служит паковка. Область применения этих

заготовок, серийное производство. Метод получения заготовки - штамповка.

Сущность метода состоит в том, что заготовка получается путем изменения её

конфигурации при помощи пресса на горизонтально-ковочных машинах(ГКМ).

Штамповка на ГКМ является одним из производительных способов и может быть

рентабельной для определенного вида заготовки. Производительность до 400 паковок

в час. Штамповка производится из прутков горячекатонного металла повышенной

точности длинной до 4 метров и диаметром 20-270 мм.

Максимальные припуски и допуски устанавливаем по ГОСТ 7505-89

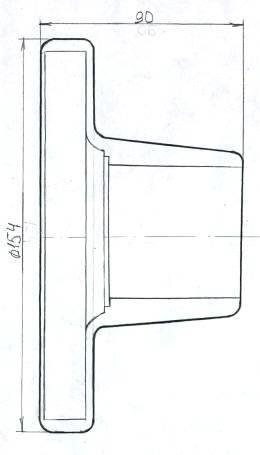

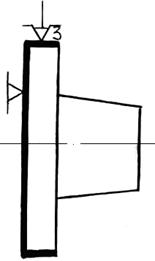

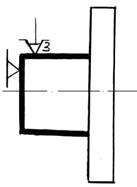

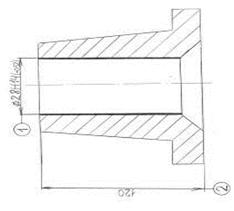

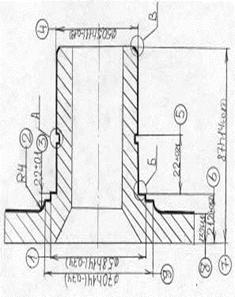

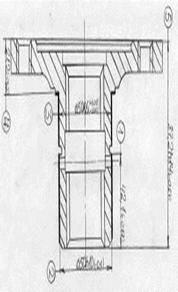

Рисунок 2 - Эскиз заготовки

Для определения массы заготовки разбиваем её на элементарные

фигуры и определяем объём каждой фигуры. Массу заготовки определям по формуле:

mзаг

= Vзаг × r;

(2.1)

где Vзаг - объем заготовки, м3; Vзаг =601,867 см3,

r - плотность материала заготовки, г/см3; r = 7,81 г/см3,

mзаг =

601,867* 7,81 = 4700г = 4,7кг

Коэффициент использования материала рассчитывается по формуле:

; (2.2)

; (2.2)

где

mд - масса детали, mд = 2,1кг;

mз - масса

заготовки, mз = 4,7кг.

Коэффициент

использования материала равен Ким= 0,45, основная потеря метала идёт за счёт

обработки отверстий, Ø

28мм и четырёх отверстий Ø 12мм. Несмотря на то что коэффициент использования

материала, для данного вида заготовки получаем ниже рекомендуемого, другой вид

заготовки нерентабельно применять.

2.2 Разработка проектируемого технологического

процесса

2.2.1 Анализ базового и проектируемого

технологического процесса

В данный технологический процесс можно внести изменения. Изменить профиль

заготовки, в результате этого увеличится коэффициент использования материала, а

так же, 030 токарно-винторезная, операция станет ненужной, то она онулируется.

Ещё можно объединить 070 токарную с ЧПУ операцию связанную с обработкой

внутреннего отверстия и 080 токарную с ЧПУ операцию связанную с обработкой

фаски с тыловой стороны применив при этом специальный инструмент, тем самым

сократив время на переустановку детали, сокращением количества оборудования и

производственных площадей.

Сравнительная характеристика по операциям и применяемому оборудованию

базового и проектируемого технологических процессов приведена в таблице 2.1.

Таблица 2.1 - Сравнительная таблица базового и проектируемого

технологического процесса

|

Базовый

|

Проектируемый

|

|

|

Операция

|

Оборудование

|

Операция

|

Оборудование

|

|

|

1

|

2

|

3

|

4

|

|

|

010 Вертикально-сверлильная

|

2Н135

|

010 Вертикально-сверлильная

|

2Н135

|

|

|

030 Токарно-винторезная

|

16К20

|

030 Токарно-винторезная

|

16К20

|

|

040 Токарно-винторезная

|

16К20

|

|

|

|

050 Токарно-винторезная

|

16К20

|

040Токарно-винторезная

|

16К20

|

|

060 Токарная с ЧПУ

|

16А20Ф3С39

|

050 Токарная с ЧПУ

|

16А20Ф3С39

|

|

070 Токарная с ЧПУ

|

16А20Ф3

|

060 Токарная с ЧПУ

|

16А20Ф3С39

|

|

080 Токарная с ЧПУ

|

16А20Ф3С39

|

|

|

|

090 Вертикально-протяжная

|

7Б64

|

070 Вертикально-протяжная

|

7Б64

|

|

100 Вертикально-сверлильная

|

2Н125

|

080 Вертикально-сверлильная

|

2Н125

|

|

116 Сверлильная с ЧПУ

|

2С150ПМФ4

|

100 Сверлильная с ЧПУ

|

2С150ПМФ4

|

|

160 Торцешлифовальная

|

3Т161Е

|

160 Торцешлифовальная

|

3Т161Е

|

|

170 Круглошлифоваль- ная

|

3М151

|

170 Круглошлифоваль- ная

|

3М151

|

|

180 Токарная с ЧПУ

|

16А20Ф3С39

|

180 Токарная с ЧПУ

|

16А20Ф3С39

|

2.2.2 Выбор и обоснование технологических баз

На первой 010 вертикально-сверлильной операции технологическими базами

являются торец и наружная поверхность. Первая операция предназначена для

сверления в детали сквозного отверстия. На второй 030 токарно-винторезной

операции технологическими базами являются наружная поверхность вращения и

торец. Эти базы является черновыми, и служат для подготовки чистовых

технологических баз для последующей обработки детали. На 040

токарно-винторезной и 060, 180, 050 токарных с ЧПУ операциях операции

технологическими базами являются торец и наружная поверхность. На 070

вертикально-протяжной операции технологическими базами являются торец. На 080

вертикально-сверлильной операции технологическими базами являются торец и

наружная поверхность. На 090 сверлильной с ЧПУ операции технологическими базами

являются торец, наружная поверхность вращения и выточка для обеспечения

необходимой точности обрабатываемых отверстий. В этом случае обеспечивается

размерная точность и совмещение конструкторских и технологических баз.

Для окончательных 160 торцешлифовальной и 170 круглошлифовальной

операциях в качестве технологических баз используется торец и шлицевое

отверстие, в результате соблюдения принципа постоянства и совмещения баз

выдерживаться размерная точность.

Данные по обоснованию технологических баз представлены в таблице 2.2.

Таблица 2.2 - Обоснование технологических баз

|

№ опер ации

|

Наименование операции

|

Характер установки

|

Эскиз

|

|

1

|

2

|

3

|

4

|

010

Вертикально-сверлильная По торцу и наружной поверхности

- патрон

- патрон

|

- опора неподвижная - опора неподвижная

|

030 Токарно-винторезная По

наружной поверхности и упор по торцу

- 3-х

кулачковый самоцентрирующийся патрон

- 3-х

кулачковый самоцентрирующийся патрон

|

- опора неподвижная - опора неподвижная

|

040 Токарно-винторезная По

наружной поверхности и упор по торцу

- 3-х

кулачковый самоцентрирующийся патрон

- 3-х

кулачковый самоцентрирующийся патрон

|

- опора неподвижная - опора неподвижная

|

|

|

050

|

Токарная с ЧПУ

|

По наружной поверхности и

упор по торцу

|

- 3-х

кулачковый самоцентрирующийся патрон - 3-х

кулачковый самоцентрирующийся патрон  - опора

неподвижная - опора

неподвижная

|

060,

180 Токарная с ЧПУ По наружной поверхности и упор по торцу

- 3-х

кулачковый самоцентрирующийся патрон

- 3-х

кулачковый самоцентрирующийся патрон

|

- опора неподвижная - опора неподвижная

|

|

|

070

|

Вертикально- протяжная

|

По торцам

|

- зажим - зажим

- опора неподвижная - опора неподвижная

|

|

080

|

Вертикально-сверлильная

|

По торцу и наружной

поверхности

|

- зажим - зажим

- опора неподвижная - опора неподвижная

|

|

100

|

Сверлильная с ЧПУ

|

По торцу, наружной

поверхности и выточке

|

- зажим - зажим

- опора неподвижная - опора неподвижная

|

|

160

|

Торцешлифо- вальная

|

По торцу и внутренней

шлицевой поверхности

|

-

оправка шлицевая -

оправка шлицевая  - опора неподвижная - опора неподвижная

|

|

170

|

Круглошлифо-вальная

|

|

|

2.2.3 Выбор оборудования и технологической

оснастки

Выбор оборудования производим в соответствии с типом производства,

производительностью, мощностью станка, обеспечения предъявляемых к детали

технических требований по точности. Данные по выбору оборудования для

изготовления детали приведены в таблице 2.3.

Таблица 2.3 - Выбор оборудования

|

№ операции

|

Код и модель станка

|

Наименование станка

|

Паспортные данные

|

|

|

|

|

Габаритные размеры, мм

|

Мощность, кВт

|

Ряд частот, мин-1

|

Ряд подач, мм/об

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

|

010

|

381212 2Н135

|

Вертикально-сверлильная

|

1030х825

|

4,0

|

31-1400

|

S=0,1-1,6

|

|

|

030, 040

|

381148 16К20

|

Токарно-винторезный

|

2505х1190

|

11,0

|

12,5-1600

|

Sпр = 0,05-400 Sпоп =

0,025-1,4

|

|

|

050, 060, 180

|

281148 16А20Ф3С39

|

Токарно-винторезный

|

3360х1710

|

10,0

|

12,5-2000

|

3-1200

|

|

|

070

|

3817567Б64

|

Вертикально-протяжной

|

2875х1350

|

11

|

0,025-0,19

|

-

|

|

|

080

|

381212 2Н125

|

Вертикально-сверлильная

|

1950х1650

|

2,8

|

45-2000

|

S=0,1-1,6

|

|

|

100

|

381212 2С150ПМФ4

|

Вертикально-сверлильный

|

3100х2800

|

28-4500

|

1-5000

|

|

160

|

381839 3Т161Е

|

Торцешлифо-вальный

|

3400х2170

|

17,5

|

8-80

|

0,05-3,7

|

|

170

|

381311 3М151

|

Круглошлифо-вальная

|

4975х2241

|

10

|

50-500

|

0,05-50,0

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выбор установочно-зажимных приспособлений, режущего, вспомогательного,

измерительного инструмента осуществляется в соответствии с конструктивными

особенностями изготовляемой детали, схемой ее базирования, точности её

изготовления, выбранным для обработки оборудованием. Данные по выбору этих

элементов приведены в таблицах 2.4 - 2.7.

Таблица 2.4 - Выбор установочно-зажимных приспособлений

|

Номер и наименование

операции

|

Приспособление

|

|

Код

|

Наименование

|

Тип привода

|

ГОСТ

|

|

010 Вертикально-сверлильная

|

396100

|

Приспособление

|

Ручной

|

|

|

030, 040

Токарно-винторезная

|

396110

|

Патрон

|

Ручной

|

24361-80

|

|

060, 180 Токарная с ЧПУ

|

396110

|

Патрон

|

Ручной

|

24361-80

|

|

050 Токарная с ЧПУ

|

396110

|

Патрон

|

Ручной

|

24361-80

|

|

392846

|

Центр

|

Электрический

|

8742-75

|

|

070 Вертикально протяжная

|

396000

|

Адаптер

|

Ручной

|

|

|

080 Вертикально-сверлильная

|

396111

|

Кондуктор

|

Ручной

|

|

|

100 Сверлильная с ЧПУ

|

396100

|

Приспособление

|

Ручной

|

|

|

160 Торцешлифо- вальная

|

396000

|

Оправка

|

Ручной

|

|

|

170 Круглошлифо-вальная

|

|

|

|

|

Таблица 2.5 - Выбор режущего инструмента

|

Номер и наименование

операции

|

Наименование режущего

инструмента его код

|

Материал режущей части

|

Техническая характеристика

|

ГОСТ

|

|

1

|

2

|

3

|

4

|

5

|

|

010 Вертикально-сверлильная

|

Сверло 391221

|

Р6М5

|

d = 28 мм L =300мм L1

=180мм

|

10903-77

|

|

030, 040

Токарно-винторезная

|

Резец 397273

|

Т15К6

|

40х25мм L

=200мм

|

ТУ 2-035-892-82

|

|

050 Токарная с ЧПУ

|

Резец 397273

|

Т15К6

|

40х25мм L

=200мм

|

ТУ 2-035-892-82

|

|

Резец 397273

|

Т15К6

|

25х25 мм L

=150мм

|

|

|

Резец 397273

|

Т15К6

|

20х20мм L

=150мм

|

|

|

060 Токарная с ЧПУ

|

Резец 397273

|

Т15К6

|

40х25мм L

=200мм

|

ТУ 2-035-892-82

|

|

Резец 397273

|

Т15К6

|

2012, L=120мм

|

18881-73

|

|

Резец 397273

|

Т15К6

|

20х16мм L

=160мм

|

|

|

070 Вертикально-протяжная

|

Протяжка 392330

|

Р6М5

|

D8*32*38H8*6D9

|

|

|

Протяжка 392330

|

|

|

|

|

080 Вертикально-сверлильная

|

Сверло 391221

|

Р6М5

|

d = 4 мм L =70мм L1 =40мм

|

886-77

|

|

100 Сверлильная с ЧПУ

|

Сверло 391221

|

Р6М5

|

6,3*16

|

14952-75

|

|

Сверло 391221

|

Р6М5

|

d = 12,5 мм L =170мм L1

=100мм

|

10903-77

|

|

Зенковка 391633

|

Р6М5

|

D =30мм, α=90˚

|

14953-80

|

|

Метчик 391302

|

Р6М5

|

d = 14 мм L =100мм

|

3266-81

|

|

Фреза 391852

|

Р6М5

|

d = 30 мм L = 90 мм L1

=50мм

|

|

|

160 Торцешлифо- вальная

|

Круг шлифовальный 398123

|

25А

|

750*63*305 35м/с

|

2424-83

|

|

170 Круглошлифо-вальная

|

Круг шлифовальный 398123

|

25А

|

600*80*305 35м/с

|

2424-83

|

|

180 Токарная с ЧПУ

|

Резец проходной 397273

|

Т15К6

|

25*25 L =

150мм

|

ТУ 2-035-811-81

|

|

Резец расточной 397273

|

Т15К6

|

25*23 L =

200мм

|

ТУ 2-035-811-81

|

|

|

|

|

|

|

|

Таблица 2.6 - Выбор вспомогательного инструмента

|

Номер и наименование

операции

|

Наименование

вспомогательного инструмента, его код

|

Обозначение ГОСТ

|

|

1

|

2

|

3

|

|

010 Вертикально-сверлильная

|

Втулка 392831

|

13598-85

|

|

050, 060 Токарная с ЧПУ

|

Державка 392859

|

|

|

070 Вертикально протяжная

|

Патрон рабочий 392812

|

|

|

Патрон вспомогательный

392812

|

|

|

080 Вертикально-

сверлильная

|

Патрон 392812

|

8522-79

|

|

Оправка 396190

|

2682-86

|

|

Втулка 392831

|

13598-85

|

|

100 Сверлильная с ЧПУ

|

Патрон цанговый 392812

|

|

|

|

Втулка 392831

|

13598-85

|

|

|

Втулка 392831

|

|

|

|

Втулка 392831

|

|

|

|

Патрон 392812

|

|

|

|

160 Торцешлифовальная

|

Карандаш 397737

|

607-80

|

|

|

Доработка круга 397737

|

|

|

|

170 Круглошлифовальная

|

Карандаш 397737

|

607-80

|

|

|

180 Токарная с ЧПУ

|

Державка 392859

|

|

|

|

|

|

|

|

|

Таблица 2.7 - Выбор измерительного инструмента

|

Номер и наименование

операции

|

Наименование инструмента

его код

|

Диапазон измерения

инструмента

|

Точность измерения

инструмента

|

Допуск измеряемого размера

|

Обозначение ГОСТ

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

|

010 Вертикально-сверлильная

|

Штангенциркуль 393311

|

0-160

|

0,05

|

0,52

|

ШЦ-II-160-0,05 ГОСТ

166-89

|

|

|

030, 040

Токарно-винторезная

|

Штангенциркуль 393311

|

0-160

|

0,05

|

0,67

|

ШЦ-II-160-0,05

ГОСТ 166-89

|

|

|

050 Токарная с ЧПУ

|

Микрометр 394233

|

50,5

|

0,04

|

0,19

|

6507-90

|

|

|

|

Штангенглубино-мер 393331

|

0-160

|

0,05

|

0,87

|

ШГ-160-0,05 162-90

|

|

|

|

Штангенрейсмос 393322

|

0-250

|

0,05

|

0,52

|

ШР-250-0,05 164-90

|

|

|

|

Плита 393551

|

400*400

|

0,1

|

0,52

|

10905-86

|

|

|

|

Индикатор 394215

|

21,2

|

0,1

|

0,52

|

577-68

|

|

|

|

Штатив 393500

|

21,2

|

0,1

|

0,52

|

ШМ- II-Н-8

10197-70

|

|

|

|

Прибор ПБ-500 394527

|

21,2

|

0,1

|

0,52

|

ТУ 2-034-543-81

|

|

|

|

Штангенциркуль 393311

|

0-160

|

0,05

|

0,74

|

ШЦ-II-160-0,05

ГОСТ 166-89

|

|

|

|

Шаблон 393610

|

2,2

|

0,05

|

0,25

|

|

|

|

|

Скоба 393700

|

47

|

0,07

|

0,34

|

|

|

|

060 Токарная с ЧПУ

|

Штангенциркуль 393311

|

0-160

|

0,05

|

0,62

|

ШЦ-II-160-0,05

ГОСТ 166-89

|

|

Глубиномер 394270

|

0-25

|

1

|

0,5

|

ГМ 25-I

7470-92

|

|

Пробка 393141

|

93

|

0,04

|

0,22

|

|

|

070 Вертикально-протяжная

|

Калибр комплексный на

расположение шлиц 393182

|

38

|

0,006

|

0,03

|

|

|

Калибр 393182

|

6

|

0,002

|

0,09

|

|

|

Пробка 393141

|

38

|

0,01

|

0,06

|

|

|

Пробка 393141

|

32

|

|

|

14810-69

|

|

100 Сверлильная с ЧПУ

|

Калибр пробка 393100

|

12,43

|

0,04

|

0,22

|

|

|

Пробка 393141

|

14

|

0,002

|

0,011

|

17768-72

|

|

Штангенциркуль 393311

|

0-160

|

0,05

|

0,4

|

ШЦ-II-160-0,05

ГОСТ 166-89

|

|

160 Торцешлифовальная

|

Скоба 393700

|

50

|

0,0008

|

0,004

|

11098-75

|

|

Скоба 393700

|

50

|

0,001

|

0,02

|

18360-93

|

|

Прибор ПБ-500 394527

|

50

|

0,008

|

0,04

|

ТУ 2-034-543-81

|

|

Индикатор 394215

|

50

|

0,008

|

0,04

|

9696-82

|

|

Штатив 393500

|

50

|

0,008

|

0,04

|

ШМ- II-Н-8

10197-70

|

|

Штангенрейсмос 393322

|

0-250

|

0,05

|

0,052

|

ШР-250-0,05 164-90

|

|

Штангенциркуль 393311

|

0-125

|

0,1

|

1 0,4

|

|

Плита 393551

|

400*400

|

0,1

|

0,52

|

10905-86

|

|

Шаблон 393610

|

22,2

|

0,04

|

0,21

|

|

|

170 Круглошлифавальная

|

Скоба 393700

|

50

|

0,025

|

0,1

|

18360-93

|

|

Прибор ПБ-500 394527

|

50

|

0,008

|

0,04

|

ТУ 2-034-543-81

|

|

Индикатор 394215

|

50

|

0,008

|

0,04

|

9696-82

|

|

Штатив393500

|

50

|

0,008

|

0,04

|

ШМ- II-Н-8

10197-70

|

|

180 Токарная с ЧПУ

|

Штангенрейсмос 393322

|

0-250

|

0,05

|

0,52

|

ШР-250-0,05 164-90

|

|

Индикатор 394215

|

95

|

0,005

|

0,025

|

9696-82

|

|

Штатив 393500

|

95

|

0,005

|

0,025

|

ШМ- II-Н-8

10197-70

|

|

Плита 393551

|

400*400

|

0,1

|

0,52

|

10905-86

|

|

Глубиномер 394270

|

0-25

|

1

|

0,5

|

ГМ 25-I

7470-92

|

|

Нутромер 393451

|

50-100

|

0,008

|

0,044

|

9244-75

|

|

Кольцо 393144

|

95

|

0,01

|

0,054

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.3 Разработка операционного технологического

процесса

.3.1 Определение межоперационных припусков и

операционных размеров

Для детальной разработки технологии обработки детали производим разбивку

операции по технологическим переходам. Данные по переходам заносим в таблицу

2.8.

Таблица 2.8 - Разбивка операций технологического процесса по

технологическим переходам

|

№ опер ации

|

Наименование операции

|

Содержание технологических

переходов

|

Эскиз

|

|

|

1

|

2

|

3

|

4

|

|

|

010

|

Вертикально-сверлильная

|

Сверлить отверстие,

выдерживая размеры 1, 2

|

|

|

|

030

|

Токарно-винторезная

|

Подрезать торец, выдерживая

размеры 3

|

|

|

|

|

Точить наружную

поверхность, выдерживая размер 1, 2

|

|

|

|

040

|

Токарно-винторезная

|

Подрезать торец, выдерживая

размеры 2, 4

|

|

|

|

|

Точить наружную поверхность

с образованием фаски, выдерживая размеры 1, 3

|

|

|

|

050

|

Токарная с ЧПУ

|

Точить наружную

поверхность, выдерживая размеры 4, 6, 7

|

|

|

|

|

Подрезать торец, выдерживая

размер 6

|

|

|

|

|

Подрезать торец, точить

наружную поверхность, выдерживая размеры 1, 3

|

|

|

|

|

Подрезать торец,с

образованием радиуса выдерживая размеры 2, 8, 9

|

|

|

|

|

Точить канавку, выдерживая

размеры 14, 15, 16, 17, 18

|

|

|

|

|

Точить канавку, выдерживая

размеры 5, 11, 12, 13

|

|

|

|

|

Точить фаску, выдерживая

размеры 10, 19, 20

|

|

|

|

060

|

Токарная с ЧПУ

|

Подрезать торец, выдерживая

размеры 1, 2, 10

|

|

|

|

|

Расточить отверстие,

выдерживая размеры 9, 10

|

|

|

|

|

Расточить поверхность,

выдерживая размеры 4, 8

|

|

|

|

|

Расточить выточку,

выдерживая размеры 6, 7

|

|

|

|

|

Расточить фаску, выдерживая

размер 5

|

|

|

|

|

Расточить фаску, выдерживая

размер 3

|

|

|

|

|

Расточить карман,

выдерживая размер 13, 14, 15

|

|

|

|

|

Расточить фаску, выдерживая

размер 11, 12

|

|

|

|

070

|

Вертикально-протяжная

|

Протянуть шлицы, выдерживая

размеры 1, 2

|

|

|

|

080

|

Вертикально-сверлильная

|

Сверлить отверстие с

поворотом детали, выдерживая размеры 1, 2

|

|

|

|

100

|

Сверлильная с ЧПУ

|

Центровать последовательно

два паза и четыре отверстия, выдерживая размеры 4, 6, 8

|

|

|

|

|

Сверлить четыре отверстия

под резьбу Ø

12,43+0,22

|

|

|

|

|

Зенковать фаску, выдерживая

размер 2

|

|

|

|

|

Нарезать резьбу

последовательно в четырёх отверстиях, выдерживая размер 1, 5

|

|

|

|

|

Сверлить два отверстия под

пазы Ø

28

|

|

|

|

|

Фрезеровать два паза,

выдерживая размеры 3, 7

|

|

|

|

160

|

Торцешлифовальная

|

Шлифовать наружную

поверхность с подшлифовкой торца, выдерживая размеры 3, 4, 5

|

|

|

|

170

|

Круглошлифовальная

|

Полировать наружную

поверхность, выдерживая размер 1, 2

|

|

|

|

180

|

Токарная с ЧПУ

|

Подрезать торец, выдерживая

размер 2

|

|

|

|

Расточить выточку,

выдерживая размеры 1,3

|

|

|

|

Точить фаску, выдерживая

размер 4

|

|

|

|

|

|

|

|

|

|

|

|

|

Определение межоперационных припусков и операционных размеров с допусками

на обработку начинается с маршрута обработки поверхности детали с указанием

точности обработка и шероховатости, на каждом переходе механической обработки.

Данные по характеристике обрабатываемых поверхностей детали заносят в таблицу

2.9

Таблица-2.9 - Характеристика обрабатываемых поверхностей

|

Обработанная поверхность

|

Точность обработки

|

|

Размер с допуском по

чертежу

|

Последовательность

механической обработки

|

Квалитет

|

Величина допуска, мм

|

Шероховатость, Rа

мкм

|

|

1

|

2

|

3

|

4

|

5

|

|

87-0,46

|

Подрезка торца

|

14

|

0,87

|

20

|

|

Подрезка торца

|

14

|

0,87

|

20

|

|

Подрезка торца

|

14

|

0,87

|

20

|

|

Подрезка торца

|

14

|

0,87

|

5

|

|

145-1,0

|

Точить поверхность начерно

|

14

|

1,0

|

20

|

|

Точить поверхность начисто

|

14

|

1,0

|

20

|

|

50-0,1

|

Точить поверхность начерно

|

14

|

0,62

|

20

|

|

Точить поверхность начисто

|

11

|

0,14

|

5

|

|

Шлифовать поверхность

|

10

|

0,1

|

1,25

|

|

Полировать поверхность

|

10

|

0,1

|

0,63

|

50

|

Точить поверхность140,6220

|

|

|

|

|

|

Точить поверхность

|

10

|

0,12

|

10

|

|

Точить поверхность

|

8

|

0,046

|

5

|

|

Шлифовать поверхность

|

6

|

0,016

|

1,25

|

31,5

|

Сверлить отверстие140,5220

|

|

|

|

|

|

Расточить отверстие

|

14

|

0,39

|

20

|

38

|

Протянуть шлицы

начерно100,12,5

|

|

|

|

|

|

Протянуть шлицы начисто

|

9

|

0,03

|

2,5

|

95

|

Точить поверхность

начерно110,2220

|

|

|

|

|

|

Точить поверхность начисто

|

8

|

0,055

|

5

|

|

39 Расточить карман Расточить карман

|

14

|

0,62

|

20

|

|

|

13-1,1

|

Подрезка торца

|

14

|

1,1

|

20

|

|

Подрезка торца

|

14

|

1,1

|

20

|

|

Подрезка торца

|

14

|

1,1

|

20

|

|

Подрезка торца

|

14

|

1,1

|

5

|

|

21 Подрезка торца Подрезка торца

|

14

|

0,52

|

20

|

|

|

Шлифовка торца

|

14

|

0,52

|

2,5

|

|

58-0,74

|

Точить поверхность

|

14

|

0,74

|

20

|

|

2 Подрезка торца Подрезка торца

|

14

|

1,0

|

20

|

|

|

40 Расточить поверхность Расточить поверхность

|

14

|

0,62

|

20

|

|

|

4 ±0,1

|

Подрезка торца

|

14

|

0,6

|

20

|

|

Точить поверхность начерно

|

12

|

0,2

|

20

|

|

Точить поверхность начисто

|

12

|

0,2

|

20

|

|

4 Сверлить отверстие Сверлить отверстие

|

14

|

1,0

|

20

|

|

|

М14*1,5

|

Сверлить отверстие

|

11

|

0,22

|

20

|

|

Нарезать резьбу

|

8

|

0,055

|

5

|

|

30 ±2

|

Сверлить отверстие

|

16

|

4

|

20

|

|

Нарезать резьбу

|

16

|

4

|

20

|

|

47-0,34

|

Точить канавку

|

14

|

0,34

|

10

|

|

|

|

|

|

|

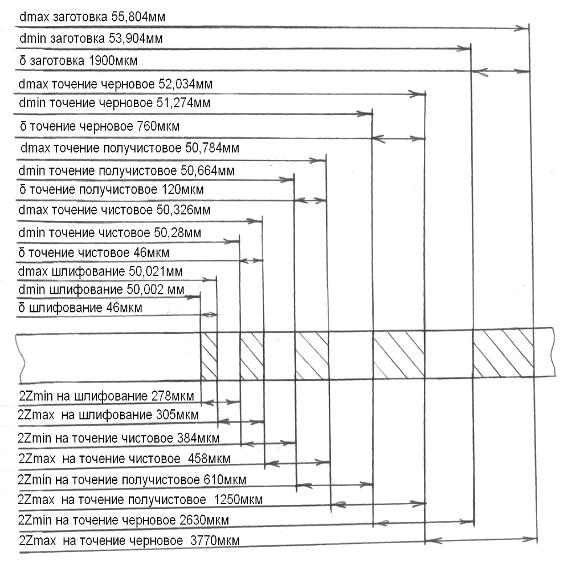

Производим

аналитический расчет припусков на поверхность 50 используя методику [ ]. Пользуясь чертежом детали и

картами технологического процесса, записываем в таблице технологические

переходы обработки наружной поверхности в порядке их последовательности. Данные

по расчету заносим в таблицу 2.10.

используя методику [ ]. Пользуясь чертежом детали и

картами технологического процесса, записываем в таблице технологические

переходы обработки наружной поверхности в порядке их последовательности. Данные

по расчету заносим в таблицу 2.10.

Выбираем параметры качества поверхности на соответствующие виды обработки

для заготовки и операций механической обработки. По таблице 4.3 (стр.63)

определяем значение Rz и T для заготовки, а по таблице 4.5-4.6 Rz и T определяем по переходам.

Определяем суммарное пространственное отклонение, для заготовки данного

типа используя формулу (таблиц 4.7):

ρ = √

ρсм2 +ρкор2,

(2.4)

ρкор=∆к l

где ∆к - удельная кривизна заготовки на 1мм длины (с. 72 таблица

4.8);

∆к=1,5 мкм/мм

ρсм - смещение оси заготовки, мм; ρсм =0,9мкм (с. 73 таблица 34)

l -

длина заготовки, мм; l=87

мм

ρ=√0,92 +(1,5*87) 2=909 мкм;

Остаточное пространственное отклонение в зависимости от обработки

определяется по формуле:

ρост=ky* ρзаг , (2.5)

где ky - коэффициент уточнения формы в

зависимости от вида обработки по переходам;

ky =

0,06- точение черновое;

ky =

0,05- точение получистовое;

ky =

0,04- точение чистовое;

ky =

0,02- шлифование;

ρост=0,06*909=54,5 мкм - точение

черновое;

ρост=0,05*909=45,5 мкм - точение

получистовое;

ρост=0,04*909=36,4 мкм - точение

чистовое;

ρост=0,02*909=18,2 мкм - шлифование;

Определяем погрешность установки по формуле:

Еу =√Еб2+ЕЗ2 , (2.6)

Еб - погрешность базирования, мкм: Еб=0, так как деталь устанавливается в

трёхкулачковый патрон

ЕЗ - погрешность закрепления, мкм:

ЕЗ=110мкм- точение черновое; (с. 80 таблица 4.11)

ЕЗ=90мкм - точение получистовое;

ЕЗ=80мкм - точение чистовое;

ЕЗ=70мкм - шлифование;

Еу =√02+1102 =110мкм- точение черновое;

Еу =√02+902 =90мкм - точение получистовое;

Еу =√02+802 =80мкм - точение чистовое

Еу =√02+702 =70мкм - шлифование;

Определяем минимальное значение межоперационных припусков:

Zmin=2*(Ri-1+Ti-1+√ρ2i-1+E2i), (2.7)

2Zmin=2*(150+250+√9092+1102)=2*1315

мкм - точение черновое;

2Zmin=2*(50+50+√45,52+802)=2*192 мкм

- точение чистовое;

Zmin=2*(30+30+√36,42+702)=2*139

мкм - шлифование;

Определяем расчётный размер:

р=dр +2Zmin

, (2.9)

dр=50+0,002=50,002

мм - шлифование;

dр=50,002+2*0,139=50,28

мм - точение чистовое;

dр=50,28+2*0,192=50,664мм

- точение получистовое;

dр=50,664+2*0,305=51,274

мм - точение черновое;

dр=51,274+2*1,315=53,904мм

- заготовка;

Определяем минимальное и максимальное предельное значение допуска:

Zmin= dmin i-1- dmin , (2.10)

2Zmах= dmах i-1- dmах, (2.11)

- предельный размер, мм;

Zmin=53,904-51,274=2,63мм=2630мкм

Zmin=51,274-50,664=0,61мм=610мкм

Zmin=50,664-50,28=0,384мм=384мкм

Zmin=50,28-50,002=0,278мм=278мкм

Zmах=55,804-52,034=3,77мм=3770мкм

Zmах=52,034-50,784=1,25мм=1250мкм

Zmах=50,784-50,326=0,458мм=458мкм

Zmах=50,326-50,021=0,305мм=305мкм

На другие поверхности припуски по переходам назначаем табличным методом

из таблиц справочника[ ].

Таблица 2.10 - Аналитический расчет припусков

|

Переходы обработки

поверхности 50 Элементы припусков, мкмРасч. припуск 2Zmin

мкмРасч. размер, dр ммДопуск мкмПредельные размеры,

ммПредельные припуски, мкм Элементы припусков, мкмРасч. припуск 2Zmin

мкмРасч. размер, dр ммДопуск мкмПредельные размеры,

ммПредельные припуски, мкм

|

|

|

|

|

|

|

|

Rz

|

Т

|

|

εУ

|

|

|

|

dmin

|

dmax

|

2Zmin

|

2Zmax

|

|

Заготовка

|

150

|

250

|

909

|

|

-

|

53,904

|

1900

|

53,904

|

55,804

|

-

|

-

|

|

точение черновое

|

100

|

100

|

54,5

|

110

|

2*1315

|

51,274

|

760

|

51,274

|

52,034

|

2630

|

3770

|

|

точение получистовое

|

50

|

50

|

45,5

|

90

|

2*305

|

50,664

|

120

|

50,664

|

50,784

|

610

|

1250

|

|

точение чистовое

|

30

|

30

|

36,4

|

80

|

2*192

|

50,28

|

46

|

50,28

|

50,326

|

384

|

458

|

|

Шлифование

|

10

|

20

|

18,2

|

70

|

2*139

|

50,002

|

19

|

50,002

|

50,021

|

278

|

305

|

Проводим проверку:

δзаг. - δт.ч.= 2Zmaxпр - 2Zminпр

, (2.8)

- 760=3770 - 2630;

=1140;

Условие выполнено.

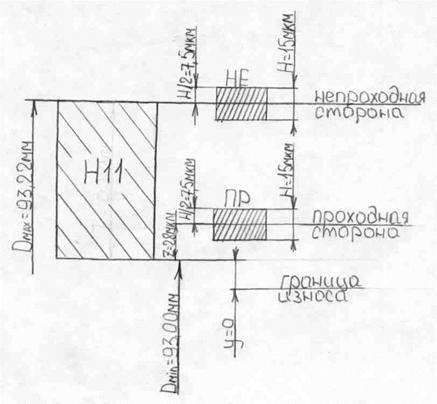

Схема графического расположения припусков и допусков на обработку

поверхности 50к6

На другие поверхности припуски по переходам назначаем табличным методом

из таблиц справочника [ ]. Данные по расчетам заносим в таблицу 2.11

Таблица 2.11-Табличный расчет припусков

|

Размер с допуском по

чертежу

|

Значение промежуточных

припусков

|

|

|

2Z1

|

2Z2

|

2Z3

|

2Z4

|

|

|

1

|

2

|

3

|

4

|

5

|

|

|

87h14

|

1,5

|

1

|

0,5

|

0,5(i=2)

|

|

|

145h14

|

2*4,5(i=2)

|

2*1,6

|

-

|

-

|

|

|

50h10

|

2*6,5(i=2)

|

2*1,25(i=2)

|

2*0,2

|

2*0,05

|

|

|

31,5Н14

|

2*14

|

2*2,25(i=2)

|

-

|

-

|

|

|

38Н9

|

2*3 (i=2)

|

-

|

-

|

-

|

|

|

95F8

|

2*5,5(i=2)

|

2*1(i=2)

|

-

|

-

|

|

|

39Н14

|

2*8(i=2)

|

-

|

-

|

-

|

|

|

13h14

|

1

|

5(i=2)

|

0,5

|

0,5(i=2)

|

|

|

21h14

|

1,8

|

0,2

|

-

|

-

|

|

|

58 h14

|

2*3

|

-

|

-

|

-

|

|

40Н14

|

2*3,75(i=2)

|

-

|

-

|

-

|

|

4h14

|

1(i=2)

|

5,5(i=2)

|

1(i=2)

|

-

|

|

4Н14

|

2*2

|

-

|

-

|

-

|

|

М14*1,5g6

|

2*6,25(i=4)

|

1(i=4)

|

-

|

-

|

|

30 h16

|

2*14(i=2)

|

2*15(i=2)

|

-

|

-

|

|

47Н14

|

2*2,2

|

-

|

-

|

-

|

|

|

|

|

|

|

|

|

|

|

2.3.2 Определение режимов резания на

проектируемые операции (переходы)

Определяем режимы резания по эмпирическим формулам на 090 сверлильную с

ЧПУ операцию, при сверлении отверстия 28мм, используя методику [ ].

Определяем глубину резания:

t=0,5*D , (2.9)

где D - диаметр сверла,мм; D=55мм;

t=0,5*28=14мм.

Определяем подачу на оборот S=0,2мм/об (с.277, табл. 25)

Определяем скорость резания по формуле:

V=(Cv*Dq/Tm*Sy)*Kv , (2.10)

где Cv - коэффициент, Cv=7,0; (с.278, табл. 28)

D -

диаметр сверла, мм; D =28мм.

T -

период стойкости инструмента, мин; T=50мин (с.278, табл. 30)

S -

подача при сверлении, мм/об.

y,q,m - показатели степени, q=0,40; y=0,7;

m=0,2 (с.278, табл. 28)

Общий поправочный коэффициент на скорость резания, учитывающий

фактическое условие резания:

Kv= Kmv*Kиv*Кlv , (2.11)

где Kmv - коэффициент на обрабатываемый

материал; Kmv=0,67 (с.261, табл. 1)

Kиv - коэффициент на инструментальный

материал; Kиv =1 (с. 263, табл. 6)

Кlv - коэффициент, учитывающий глубину

сверления; Кlv =1 (с.280, табл. 31)

Тогда Kv=0,67*1*1=0,67

По выбранным данным рассчитываем скорость резания:

V=(7,0*280,40/600,2*0,20,7)*0,67=22м/мин.

Определяем частоту вращения шпинделя станка и корректируем по паспортным

данным:

n=1000*V/π*D, (2.12)

n=1000*22/3,14*28=250об/мин.

Определяем действительную скорость резания:

Vд= π*D*n/1000 , (2.13)

Vд=3,14*55*125/1000=22м/мин.

Определяем крутящий момент:

Мкр=10Cм*Sy*Dq*Кр, (2.14)

где D - диаметр сверла, мм; D =28мм.

S -

подача инструмента при сверлении, мм/об; S=0,2мм/об.

q, y - показатели степени, q=2,0; y=0,8. (с.281, табл. 32)

Cм

-коэффициент, Cм=0,0345; (с.281, табл. 32)

Кр= Кмр=( σВ / 750)n ,

(2.15)

σВ - предел прочности материала; σВ =1000

n-

показатель степени; n=0,75 (с.264,

табл. 9)

Кр= ( 1000 / 750)0,75 =1,2

Тогда: Мкр=10*0,0345*0,20,8*282,0*1,2=87,7 Н*м.

Определяем осевую силу:

Ро=10Cр*Sy*Dq*Кр, (2.16)

где D - диаметр сверла, мм; D =28мм.

S -

подача инструмента при сверлении, мм/об; S=0,2мм/об.

q, y - показатели степени, q=1,0; y=0,7. (с.281, табл. 32)

Cр

-коэффициент, Cр=68; (с.281, табл. 32)

Ро=10*68*0,20,7*281,0*1,2=7404,7 Н*м

Определяем основное время:

T0=(L/S0*n)*i, (2.17)

где L - длина сверления, мм; L =25мм.

S0 -

подача инструмента при сверлении, мм/об.

i -

число проходов; i =2

T0=(25/0,2*250)*2=1

мин.

Проверяем правильность расчетов по мощности. Для этого определяем

мощность необходимую на резание:

Nрез=Мкр*n/9750 , (2.18)

Nрез=87,7*250/9750=2,2

кВт;

Но необходимо, чтобы соблюдалось условие Nрез≤Nшп.

Определяем мощность на шпинделе станка:

Nшп=Nэ.д.*η , (2.19)

где Nэ.д. - мощность электродвигателя

станка, кВт;

η - КПД станка.

Из паспортных данных станка Nэ.д.=10 кВт, а η=0,8.

Nшп=10*0,75=8

кВт

,2≤8

Условие выполнено.

Определяем режимы резания по эмпирическим формулам на 030

токарно-винторезную операцию, при обработке наружной цилиндрической

поверхности, используя методику [ ].

Определяем глубину резания:

t=(D2-D1/2)*i,

(2.20)

=6,5мм

Определяем подачу:

S=0,1мм/об.

Определяем скорость резания по формуле:

V=Vтаб*К1*К2*К3, (2.21)

где К1 - коэффициент зависящий от обработки материала К1=0,75;

(с.32 , карта 4)

К2 - коэффициент зависящий от стойкости и марки твердого сплава К2=1,25;

(с.33 , карта 4)

К3 - коэффициент, зависящий от вида обработки; К3 =0,85, (с.34 , карта 4)

Vтаб -

табличное значение скорости резания, Vтаб=125 м/мин;

(с.29 , карта 4)

V=125*0,75*1,25*0,85=99,6

м/мин;

Определяем число оборотов шпинделя:

n=1000*V/π*D , (2.22)

D-

диаметр обрабатываемой поверхности, мм; D=66мм.

n=1000*99,6/3,14*66=480

об/мин;

Корректируем по паспортным данным станка: n=400 об/мин.

Уточняем скорость резания по принятому числу оборотов шпинделя:

V= π*D*n/1000, (2.23)

V=3,14*66*400/1000=82,9м/мин.

Определяем основное время:

0=(L/S0*n)*i , (2.24)

где L - длина сверления, мм; L =70мм.

S0 -

подача инструмента при точении, мм/об.

i -

число проходов; i =2

T0=(70/0,1*400)*2=3,5

мин

Проверяем правильность расчетов по мощности. Для этого определяем

мощность необходимую на резание:

Nрез=

Рz*V/6120, (2.25)

Рz= Рz табл.*К1*К2 (2.26)

Рz табл - главная составляющая силы

резания, кН; РZ =220 кH (с.35,карта Т-5)

К1- коэффициент, зависящий от обрабатываемого материала; К1=0,85

К2- коэффициент, зависящий от скорости резания и переднего угла при

точении сталей твёрдосплавным инструментом; К2=1

Рz=220*0,8*1=176 Н

Nрез=176*82,9/6120=2,4

кВт;

Но необходимо, чтобы соблюдалось условие Nрез≤Nшп.

Определяем мощность на шпинделе станка:

Nшп=Nэ.д.*η (2.27)

где Nэ.д. - мощность электродвигателя

станка, кВт;

η - КПД станка.

Из паспортных данных станка Nэ.д.=10 кВт, а η=0,75.

Nшп=10*0,75=7,5

кВт

,4≤7,5

Условие выполнено.

Остальные режимы резания определяем аналогично и заносим в таблицу 2.12

|

Таблица 2.12 - Сводная

таблица режимов резания

|

То, мин

|

11

|

11,8 0,76 3,5 3,5

1,8 0,67 6,5

|

|

|

V, м/мин

|

10

|

9,7 68 82,9 70 70

70 70

|

|

|

n, мин-1

|

9

|

110 410 400 150 150

150 110

|

|

|

Подача

|

Sм, мм/мин

|

8

|

- - - - - - -

|

|

|

|

Sо, мм/об

|

7

|

0,1 0,1 0,1 0,2 0,2

0,08 0,2

|

|

|

i

|

6

|

1 1 2 1 2 1 2

|

|

|

Lрез., мм

|

5

|

130 31 70 106 27

8 71

|

|

|

t, мм

|

4

|

14 1,5 6,5 1 4,5

1,6 1,25

|

|

|

D или В, мм

|

3

|

28 53 53 148 145

145 50,5

|

|

|

Содержание перехода

|

2

|

Сверлить отверстие,

выдерживая размеры 1, 2 Подрезать торец, выдерживая размеры 3 Точить

наружную поверхность, выдерживая размер 1, 2 Подрезать торец, выдерживая

размеры 2, 4 Точить наружную поверхность выдерживая размер 1 Точить фаску,

выдерживая размер 3 Точить наружную поверхность, выдерживая размеры 4, 6, 7

|

|

|

№ наимено-вание операции

|

1

|

010

Вертикально-сверлильная 030 Токарно-винторезная 040

Токарно-винторезная 050 Токарная с ЧПУ

|

|

|

Продолжение таблицы - 2.12

|

11

|

1,8 1,8 3,7 0,2 0,2

0,2 1,0 2,3

|

|

10

|

70 70 70 68 67,9

66 70 66

|

|

9

|

150 150 150 440 460

470 150 660

|

|

8

|

- - - - - - -

-

|

|

7

|

0,2 0,2 0,2 0,1 0,1

0,1 0,2 0,1

|

|

6

|

|

5

|

55 55 55 7 7 8

30 93

|

|

4

|

1,8 3 5 5,2 2,2

5,5 0,5 2,25

|

|

3

|

148 148 148 49,5 47

45 148 31,5

|

|

2

|

Подрезать торец, выдерживая

размер 6 Подрезать торец, точить наружную поверхность, выдерживая размеры 1,

3 Подрезать торец,с образованием радиуса выдерживая размеры 2, 8, 9 Точить

канавку, выдерживая размеры 14, 15, 16, 17, 18 Точить канавку, выдерживая

размеры 5, 11, 12, 13 Точить фаску, выдерживая размеры 10, 19, 20 Подрезать

торец, выдерживая размеры 1, 2, 10 Расточить отверстие, выдерживая размеры 9,

10

|

|

1

|

060 Токарная с ЧПУ

|

|

Продолжение таблицы - 2.12

|

11

|

0,6 3,0 0,3 0,3 0,76

0,29 0,61 0,28

|

|

|

10

|

66,5 67 67 67 68

67 7 8,9

|

|

|

9

|

530 230 230 530 550

550 - 710

|

|

|

8

|

- - - - - - - -

|

|

|

7

|

0,1 0,1 0,1 0,1 0,1

0,1 - 0,1

|

|

|

6

|

2 2 1 1 2 1 2

2

|

|

|

5

|

16 34 6 15 21 15

1100 10

|

|

|

4

|

3,75 5,5 0,5 10 8

10 3 2

|

|

|

3

|

40 93 93 40 39,5

39 38 4

|

|

|

2

|

Расточить поверхность,

выдерживая размеры 4, 8 Расточить выточку, выдерживая размеры 6, 7 Расточить

фаску, выдерживая размер 5 Расточить фаску, выдерживая размер 3 Расточить

карман, выдерживая размер 13, 14, 15 Расточить фаску, выдерживая размер 11,

12 Протянуть шлицы, выдерживая размеры 1, 2 Сверлить отверстие с поворотом

детали, выдерживая размеры 1, 2

|

|

|

1

|

070 Вертикально-протяжная

080 Вертикально-сверлильная

|

|

|

|

|

|

|

|

|

|

|

Продолжение таблицы - 2.12

|

11

|

1,6 3,2 1,32 0,64

1 8,0 0,72

|

|

10

|

9,9 9,8 14 7,7 22

21 9

|

|

9

|

500 250 180 175

250 200 60

|

|

8

|

- - - - - 40

-

|

|

7

|

0,06 0,1 0,1 1,5

0,2 0,05 0,35

|

|

6

|

6 4 4 4 2 4 -

|

|

5

|

8 20 7 42 25

80 65

|

|

4

|

3,15 6,2 1,6 - 14

13 0,25

|

|

3

|

6,3 12,5 2,5 14 28

30 50

|

|

2

|

Центровать последовательно

два паза и четыре отверстия, выдерживая размеры 4, 6, 8 Сверлить четыре

отверстия под резьбу Ø

12,43+0,22 Зенковать фаску, выдерживая

размер 2 Нарезать резьбу последовательно в четырёх отверстиях, выдерживая

размер 1, 5 Сверлить два отверстия под пазы Ø 28 Фрезеровать два паза, выдерживая размеры 3, 7

Шлифовать наружную поверхность с подшлифовкой торца, выдерживая размеры 3, 4,

5

|

|

1

|

100 Сверлильная с

ЧПУ 160 Торцешлифовальная

|

|

Продолжение таблицы - 2.12

|

11

|

0,71 2,2 1,2 0,2

|

|

|

10

|

17 148,7 150 150

|

|

|

9

|

290 320 500 500

|

|

|

8

|

- - - -

|

|

|

7

|

0,05 0,1 0,1 0,08

|

|

|

6

|

1 2 2 1

|

|

|

5

|

44 35 30 8

|

|

|

4

|

0,05 0,5 1 1

|

|

|

3

|

50 148 95 95

|

|

|

2

|

Полировать наружную

поверхность, выдерживая размер 1, 2 Подрезать торец, выдерживая размер 2

Расточить выточку, выдерживая размеры 1,3 Точить фаску, выдерживая размер 4

|

|

|

1

|

170 Круглошлифовальная 180

Токарная с ЧПУ

|

|

|

|

|

|

|

|

2.3.3 Нормирование проектируемой операции

Расчет норм времени на 030 токарно-винторезную операцию с подробным

описанием выбора и расчетов [ ].

Определяем штучное время:

деталь заготовка фланец резание

Тшт=1/q*То+Тв*(1+ (аобсл.+ аотл.)/100),

(2.28)

где q - число одновременно обрабатываемых

деталей, q=1 шт.

То - основное время на операцию, мин;

Тв - вспомогательное время на операцию, мин;

аобсл. - время на техническое и организационное обслуживание рабочего,

мин;

аотл.- время на отдых и личные потребности, мин;

Основное время на операцию рассчитано выше и приведено в таблице 1.12

пояснительной записки, мин; То=3,5+0,76 =4,26мин,

Определяем вспомогательное время на операцию:

Тв=Твуст+Твп+ Твоп +Твизм+Твв , (2.29)

где Твуст - время на установку и снятие детали, мм; Твуст=0,42мин,

( с. 32, карта 2)

Твп - вспомогательное время, на проход, мин; Твп =0,17мин; ( с. 66, карта

18)

Твоп - вспомогательное время, связанное с приёмами , не вошедшими в

комплекс, мин;

изменить число оборотов шпинделя - 0,07мин, (с. 69, карта 18)

изменить величину и направление подачи - 0,06мин,

(с. 69, карта 18)

установить и снять инструмент - 0,05мин, (с. 69, карта 18)

закрыть и открыть щиток ограждения от стружки - 0,02мин, ( с. 69, карта

18)

Твоп =0,07+0,06+0,05+0,02=0,2 мин

Твизм - вспомогательное неперекрываемое время на измерение, мм;

Твизм =0,23 мин, (с.191, карта 86).

Тв=0,42+0,17+0,2+0,23=1,02 мин.

Определяем время на техническое и организационное обслуживание рабочего

места, отдых и личные потребности:

аобсл.=3,5% (с.70 карта 19).

аотл.=4% (с.203 карта 88).

Определяем подготовительно-заключительное время:

Тп-з=Тп-з1+Тп-з2+Тп-з3 , (2.30)

где Тп-з1 - норма подготовительно-заключительного времени, на наладку

станка, инструмента и приспособлений; Тп-з1 =14 мин, (с. 70, карта 19).

Тп-з2 - норма подготовительно-заключительного времени, на дополнительные

приёмы; Тп-з2=7мин, (с. 70, карта 19).

Тп-з3 - норма подготовительно-заключительного времени, на получение

инструмента и приспособлений до начала и сдачу их после окончания обработки;

Тп-з3=8мин, (с. 70, карта 19).

Таким образом:

Тп-з=14+7+8=29мин;

Тшт=1/1*(4,26+1,02)*(1+(3,5+4)/100)=5,68мин;

Определяем штучно-калькуляционное время:

Тш-к=Тшт+Тп-з/n, (2.31)

n -

число заготовок в партии, n=32шт.

Тш-к=5,68+29/32 =6,52 мин.

|

Таблица 2.13 - Сводная

таблицф норм времени

|

Тш-к

|

14

|

14,83

|

6,52

|

8,92

|

28,89

|

16,48

|

1,84

|

1,71

|

21,02

|

|

n, шт.

|

13

|

32

|

32

|

32

|

32

|

32

|

32

|

32

|

32

|

|

Тп-з

|

12

|

37

|

29

|

29

|

28,35

|

28,35

|

15

|

17

|

27,7

|

|

Тшт

|

11

|

13,673

|

5,68

|

8,078

|

28

|

15,59

|

1,376

|

1,21

|

20,15

|

|

аотл.%

|

10

|

4

|

4

|

4

|

8

|

8

|

4

|

4

|

8

|

|

аобсл.%

|

9

|

4

|

3,5

|

3,5

|

|

|

4

|

3,5

|

|

|

Топ

|

8

|

12,66

|

4,86

|

6,57

|

-

|

-

|

1,38

|

1,14

|

-

|

|

Тца

|

7

|

-

|

-

|

-

|

25

|

13,92

|

-

|

-

|

18

|

|

Тв

|

tизм

|

6

|

0,1

|

0,1

|

0,1

|

1,2

|

0,28

|

0,2

|

0,12

|

0,8

|

|

|

tоп

|

5

|

0,08

|

0,06

|

0,06

|

1,18

|

0,9

|

0,19

|

0,08

|

1,2

|

|

|

tп,

|

4

|

0,2

|

0,12

|

0,12

|

-

|

-

|

0,2

|

0,14

|

-

|

|

|

tуст

|

3

|

0,48

|

0,32

|

0,32

|

0,32

|

0,32

|

0,18

|

0,52

|

0,8

|

|

То

|

2

|

11,8

|

4,26

|

5,97

|

14,4

|

9,04

|

0,61

|

0,28

|

15,76

|

|

№ и наименование операции

|

1

|

010 Вертикально

-сверлильная

|

030 Токарно-винторезная

|

040 Токарно-винторезная

|

050 Токарная с ЧПУ

|

060 Токарная с ЧПУ

|

070 Вертикально-протяжная

|

080 Вертикально

-сверлильная

|

100 Сверлильная с ЧПУ

|

|

Продолжение табл. 2.13

|

14

|

5,81

|

2,62

|

6,93

|

|

|

13

|

32

|

32

|

32

|

|

|

12

|

17

|

17

|

28,35

|

|

|

11

|

5,279

|

2,09

|

6,048

|

|

|

10

|

4

|

4

|

8

|

|

|

9

|

4

|

4

|

|

|

|

8

|

4,2

|

1,84

|

-

|

|

|

7

|

-

|

-

|

5,4

|

|

|

6

|

1,3

|

0,13

|

0,18

|

|

|

5

|

0,6

|

0,1

|

0,1

|

|

|

4

|

1,0

|

0,1

|

|

|

|

3

|

0,6

|

0,6

|

0,32

|

|

|

2

|

0,72

|

0,91

|

3,6

|

|

|

1

|

160 Торцешлифовальная

|

170 Круглошлифовальная

|

180 Токарная с ЧПУ

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

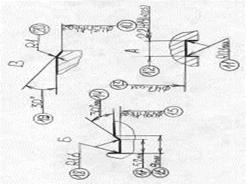

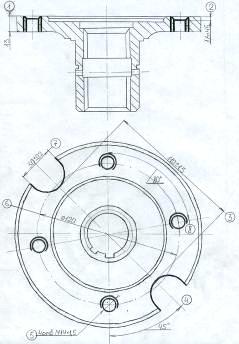

3. КОНСТРУКТОРСКИЙ РАЗДЕЛ

3.1 Расчёт приспособления для установки

заготовки

.1.1 Описание назначения, устройства и принципа

работы проектируемого приспособления

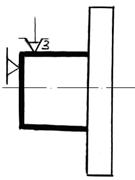

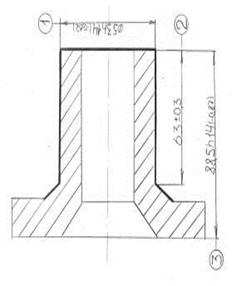

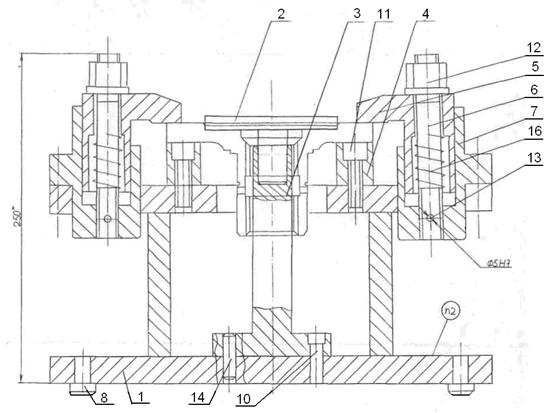

Данное приспособление предназначено для полной обработки четырёх

отверстий М14*1,5-6Н и двух пазов шириной 30мм на сверлильном станке с ЧПУ

2С150ПМФ4 различными видами инструмента. Приспособление устанавливается на стол

станка и ориентируется с помощью шпонок 8. Приспособления к столу станка

крепится болтами 9.

Принцип работы проектируемого приспособления состоит в следующем. Деталь

в приспособлении устанавливается на кольцо 4, торцевой поверхностью и на палец

3 внутренней цилиндрической поверхностью. Точность установки заготовки

обеспечивается втулкой 2. Втулка устанавливается в отверстие пальца Ø

20 с базированием в

детали по отверстию Ø 95. Зажим детали осуществляется при

помощи прихвата 5,зажимом гайки 12. Основной деталью приспособления, является

корпус 1. На корпусе 1, палец 3 фиксируется штифтами 14 и крепится при помощи

винтов 10, кольцо 4 фиксируется штифтами 15 и крепится винтами 10.

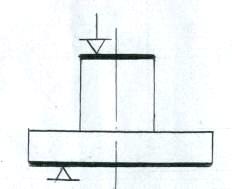

Рисунок 3 - Эскиз приспособления

3.1.2 Расчет приспособления на точность

Для определения допуска выполняемого размера анализируются размеры

обрабатываемой поверхности с целью выявления тех элементов поверхностей,

точность которых не обеспечивается инструментом, а зависит от приспособления.

Определяем погрешность изготовления приспособления Епр. согласно [ 1 ] и

рассчитываем по формуле:

Епр.≤ Т- Кт. √ (Кт1 * Еб.)2 + Е з 2 + Еу2 + Еи2 + Епи2 + (Кт2

* ω)2,(3.1)

где Т - допуск выполняемого размера, мм; Т = 0,22 мм

Еб - погрешность базирования, мм;

Е з - погрешность закрепления, мм;

Еу - погрешность установки приспособления на станке, мм;

Еи - погрешность положения делали из-за износа установочных элементов

приспособления, мм;

Епи - погрешность от перекоса инструмента, мм;

Кт = 1…1,2 - коэффициент, учитывающий отклонение рассеяния значения

значений составляющих величин, от закона нормального распределения;

Кт1 = 0,8…0,85 - коэффициент, учитывающий уменьшения предельного значения

погрешности базирования при работе на настроенных станках;

Кт2 = 0,6…0,8 - коэффициент, учитывающий долю погрешности обработки в

суммарной погрешности, вызываемой факторами, не зависящими от

приспособления, мм;

ω - экономическая точность обработки, мм.

ω по 10 квалитету точности, допуск на

размер 0,07 мм;

Определяем погрешность базирования Еб из геометрических построений по

формуле:

Еб = ТD 1 +2*е , (3.2)

ТD - допуск по диаметру, мм; ТD =0,22мм (табл. 74, стр.173)

е - допуск на расположение втулки, е =0,021мм;

Еб = 0,5*0,22 + 2*0,021 = 0,15 мм.

Определяем погрешность закрепления Е з.

Е з = 0,08мм (табл.76, стр.165)

Определяем погрешность установки приспособления на станке Еу мм.

Еу = δ L1 + 0,25 Σ S , (3.3)

Еу = 0,04 + 0,25*0,087 = 0,06 мм (табл 79, стр.171)

δ L1 - допуск на расположение координат штифтовых отверстий; δ

L1= 0,04 мм

Σ S - сумма максимальных зазоров между штифтами и отверстиями,

Определяем погрешность положения делали, из-за износа установочных

элементов приспособления Еи, мм.

Еи = U

= U0*k1*k2*k3*k4* (N/N0), (3.4)

0 = 40 мкм = 0,04 мм (табл. 81. стр.174)

k1 =

0,97; k2 = 1,25; k3 =0,94; k4 =

2,8; (табл. 82. стр.186)

U =

0,04*0,97*1,25*0,94*2,8 (5000/100000) = 0,0064 мм.

Еи = 0,0064 мм;

Определяем погрешность от перекоса инструмента Епи мм.

Епи = 0,05 мм; (ст.176)

Определяем расчетную погрешность изготовления приспособления Епр.

рассчитывая по упрощенной формуле:

Епр.≤ = 0,22 -1 √ (0,8*0,15)2+0,082+0,062+0,00642+0,052 +

(0,7*0,07)2 = 0,05

Епр = (0,2…0,3)*Т, (3.5)

Епр = 0,2*0,22 = 0,044

,044≤0,05

Таким образом, условие выполнено, данное приспособление обеспечит

необходимую точность.

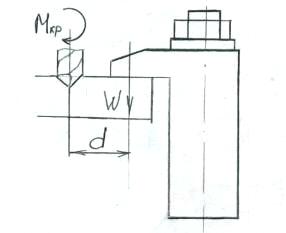

.1.3 Расчет усилия зажима заготовки в приспособлении

Для определения усилия зажима заготовки составляют уравнение моментов из

условия равновесия заготовки под действием всех сил. Для этого вычерчивают

эскиз обработки. На нем изображают места приложения и направления сил,

действующих на заготовку в процессе обработки.

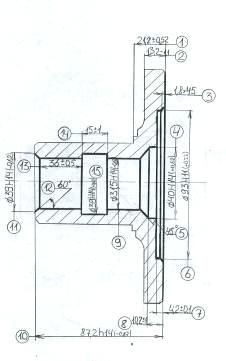

Рисунок4 - Схема действия сил на заготовку во время обработки

Для расчета усилия зажима заготовки в приспособлении буду использовать

справочник [1].

Сила закрепления для данной схемы определяется по формуле

W=КМ/fd,

(3.6)

Где К - коэффициент запаса,

М- крутящий момент Н, М=87,7Н;

d -

длина плеча, мм; d=0,02м;

f-

коэффициент трения в месте контакта заготовки с опорами, f= 0,45

Коэффициент запаса К, учитывающий нестабильность силовых воздействий на

заготовку, вводят при вычислении силы W для обеспечения надежного закрепления:

К=К0К1К2К3К4К5К6,

(3.7)

где К0=1,5 - гарантированный коэффициент запаса, (с.382);