Проектирование специального станочного приспособления для обработки поверхности лысок

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ

НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический

факультет

кафедра

"Технология машиностроения"

КУРСОВОЙ

ПРОЕКТ

по

дисциплине:

"Технологическая

оснастка"

Донецк

2007

ЗАДАНИЕ

Исходные данные - чертеж детали, тип

производства - серийный.

Необходимо - спроектировать специальное

станочное приспособление для обработки поверхности лысок 55-0,74.

РЕФЕРАТ

Курсовой проект: 29 стр., 9 рис., 2 таблицы, 4

приложения, 11 источников.

Объект исследования: специальное станочное

приспособление для обработки поверхности лысок 55-0,74.

Цель проекта: спроектировать специальное

станочное приспособление для обработки поверхности лысок 55-0,74,

которое позволит получить необходимый размер и требования по симметричности

данных лысок.

В курсовом проекте произведен анализ

технологичности конструкции детали, произведены расчет усилия закрепления,

расчет параметров силового привода, расчет деталей приспособления на прочность,

расчет погрешности установки заготовки в приспособление; выбран метод получения

заготовки; спроектирован маршрутный и операционный технологический процессы

механической обработки детали; сформулировано служебное назначение станочного

приспособления, разработана его принципиальная схема; описан принцип работы и

конструкция приспособления; выполнены чертеж заготовки, детали, карты наладки,

а также сборочный чертеж приспособления.

ТЕХНОЛОГИЧНОСТЬ, ЗАГОТОВКА, ТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕСС, ПРИСПОСОБЛЕНИЕ, РЕЖИМЫ РЕЗАНИЯ, УСИЛИЯ ЗАКРЕПЛЕНИЯ, ПРИВОД, ЛЫСКА.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Анализ технологичности детали

.2 Выбор метода получения заготовки

.3 Проектирование маршрутного

технологического процесса механической обработки детали

. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Формулирование служебного

назначения станочного приспособления, разработка его принципиальной схемы

.2 Расчет режимов резания

.3 Расчет усилия закрепления

.4 Расчет параметров силового

привода

.5 Описание конструкции и принципа

работы приспособления

.6 Прочностные расчеты деталей

приспособления

.7 Расчет погрешности установки

заготовки в приспособлении

ВЫВОДЫ

ВВЕДЕНИЕ

Станочными приспособлениями называются

дополнительные устройства к металлорежущим станкам, позволяющие наиболее

экономично в заданных производственных условиях обеспечить заложенные в

конструкции детали требования к точности размеров, формы и взаимного положения

обрабатываемых поверхностей деталей.

К станочным приспособлениям относятся:

устройства для установки и закрепления обрабатываемых деталей на станках (приспособления),

устройства для установки и крепления режущего инструмента на станках

(вспомогательный инструмент).

В современных производствах роль таких устройств

настолько велика, что во многих случаях приспособления "сливаются" со

станком так, что трудно найти границу между станком и приспособлением к нему.

Существует, однако, множество типовых приспособлений в виде отдельных

самостоятельных агрегатов, которые изготовляются на специализированных заводах.

Однако любой машиностроительный завод все же

вынужден изготовлять у себя некоторые специальные приспособления, чтобы

обеспечить высококачественную и производительную обработку постоянно

изменяющихся деталей в связи с модернизацией или сменой производственного

объекта.

В стремлении создать наиболее совершенные

образцы конструкций приспособлений, максимально расширить область использования

высокоэффективных образцов, упростить их изготовление путем широкой

нормализации отдельных элементов и узлов, облегчить пользование

приспособлениями путем максимальной их механизации и автоматизации,

производственные предприятия, специализированные заводы и

научно-исследовательские институты достигли высоких результатов. Поэтому

вопросы конструирования и расчета приспособлений получили достаточно широкое

научное обобщение и в машиностроительных вузах изучаются в виде специальных

курсов или разделов курсов технологии машиностроения. Выработаны определенные

методы изучения приспособлений в учебных заведениях.

По компоновке и методам использования

приспособления можно разделить на следующие группы: специальные (СП),

универсально-сборные (УСП), агрегатированные (АП), включающие

специализированные наладочные (СНП) и универсально-наладочные (УНП) и

универсальные (УП).

Специальные приспособления характерны для

массового и крупносерийного производства. С помощью таких приспособлений на

станках постоянно выполняются одни и те же операции. При коренном изменении

этих операций или при исключении их из технологического процесса такие

приспособления также заменяются, так как не могут быть использованы для

каких-либо других операций в силу того, что конструкция основных деталей таких

приспособлений и их компоновка обусловлены конструкцией только тех деталей, для

обработки которых эти приспособления предназначались.

Универсально-сборные приспособления характерны

для мелкосерийного производства, в котором станки используются для обработки

разнообразных деталей сериями (иногда очень малыми). Такие приспособления легко

собираются из нормализованных деталей, затем, после обработки серии однотипных деталей,

легко разбираются и вновь собираются в другом виде для обработки серии других

деталей или для выполнения других операций над теми же деталями.

Агрегатированные приспособления характерны для

серийного производства. В этих приспособлениях имеется базовая нормализованная

часть, на которой монтируются сменные "наладки", конструкция и

компоновка которых обусловлены формой и размерами обрабатываемых деталей. После

обработки серии одних деталей "наладка" сменяется и производится

обработка других деталей. Особенно удобны такие приспособления для обработки

подобных деталей, отличающихся лишь размерами однотипных поверхностей.

Универсальные приспособления относятся к группе

приспособлений общего назначения, так как широко используются в различных

производственных условиях без каких-либо дополнительных конструктивных

доработок.

Правильность установки обрабатываемых деталей в

приспособлении достигается применением специальных установочных элементов.

Однако определившееся установочными элементами положение детали может быть

нарушено в процессе обработки под действием сил резания. Чтобы этого не

произошло, производят крепление детали в приспособлении с помощью специальных

зажимных устройств. Но и правильно поставленная и надежно закрепленная деталь

может быть обработана неточно, если не обеспечить неизменность ее положения

относительно режущего инструмента в течение всего времени данной операции. Это

достигаетея согласованием рабочих движений обрабатываемой детали и инструмента

с помощью специальных направляющих элементов, упоров, ограничителей,

переключателей и т. п.

Помимо указанных элементов, в приспособлениях

используются: делительные детали и механизмы, предназначенные для изменения

положения обрабатываемой детали в приспособлении без нарушения ее положения

относительно инструмента; детали и механизмы управления, предназначенные для

приведения в действие приспособлений.

Все указанные элементы в специальных

приспособлениях заключаются в единый корпус; некоторые универсальные

приспособления не имеют единого корпуса; в случаях, когда одним приводом

приводятся в действие несколько приспособлений, элементы управления

объединяются в единый узел.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Анализ технологичности конструкции детали

Совокупность свойств изделия, определяющих

приспособленность его конструкции к достижению оптимальных затрат ресурсов при

производстве и эксплуатации для заданных показателей качества, объема выпуска и

условий выполнения работ, представляет собой технологичность конструкции

изделия (ТКИ).

Разработчик должен учитывать технологические

требования в конструкторской документации на всех стадиях проектирования

изделия, т.е. до начала разработки ТП. Проверка учета конструктором этих

требований в полном объеме и составляет задачу технологического контроля.

При технологическом контроле стремятся к

следующему:

1) уменьшить

размеры обрабатываемых поверхностей, что снижает трудоемкость изготовления;

2) повысить

жесткость конструкции детали с целью применения многоинструментальной

обработки, многолезвийных инструментов и повышенных режимов резания;

3)обеспечить удобный подвод и отвод режущих

инструментов для уменьшения вспомогательного времени;

4) унифицировать

или свести к минимуму типоразмеры пазов, канавок, переходных поверхностей

(например, галтелей, фасок на цилиндрических поверхностях) и отверстий для

сокращения номенклатуры режущих инструментов;

5) обеспечить

надежное и удобное базирование заготовки с возможностью совмещения

технологических и измерительных баз.

Данная деталь - нипель относится к

типу - "вал". Материал детали - хромоникелевая сталь 40ХН (0,4%С,  1%Ni,

1%Ni,  1%Cr, остальное Fe). Данная

сталь обладает высокой прокаливаемостью (критический диаметр для 95% мартенсита

от 25 до 100 мм) и хорошей прочностью и вязкостью. Они применяются для крупных

изделий сложной конфигурации, работающих при вибрационных и динамических

нагрузках, работают при высоких давлениях и ударных нагрузках, при требовании

высокой прочности и повышенной пластичности: зубчатые колеса, кулачковые муфты,

червяки. Никель обеспечивает наибольший запас вязкости, а в сочетании с хромом

- большую прокаливаемость. С увеличением содержанием никеля критическая

скорость закалки уменьшается, а прокаливаемость стали возрастает.

Хромоникелевую сталь 40ХН закаливают при температуре

1%Cr, остальное Fe). Данная

сталь обладает высокой прокаливаемостью (критический диаметр для 95% мартенсита

от 25 до 100 мм) и хорошей прочностью и вязкостью. Они применяются для крупных

изделий сложной конфигурации, работающих при вибрационных и динамических

нагрузках, работают при высоких давлениях и ударных нагрузках, при требовании

высокой прочности и повышенной пластичности: зубчатые колеса, кулачковые муфты,

червяки. Никель обеспечивает наибольший запас вязкости, а в сочетании с хромом

- большую прокаливаемость. С увеличением содержанием никеля критическая

скорость закалки уменьшается, а прокаливаемость стали возрастает.

Хромоникелевую сталь 40ХН закаливают при температуре  (с

охлаждением в масле) и отпускают при температуре

(с

охлаждением в масле) и отпускают при температуре  с охлаждением в воде или масле.

с охлаждением в воде или масле.

Основные механические свойства стали

40ХН:

· предел текучести:  МПа;

МПа;

· временное сопротивление разрыву:  МПа;

МПа;

· относительное удлинение:  %;

%;

· относительное сужение:  %;

%;

· ударная вязкость: KC=400 Дж/см2;

· твердость, не более 48…54 HRC.

Данная деталь хорошо обрабатывается

резанием. На чертеже имеются все размеры для ее изготовления. Не на все размеры

указаны предельные отклонения (Ø41 мм, Ø44,5 мм, Ø45,9 мм).

Некоторые требования шероховатости не соответствуют требованиям точности,

например,  и

шероховатость Rz40 мкм.

и

шероховатость Rz40 мкм.

На чертеже указаны все виды и

сечения для представления конструкции данной детали.

На чертеже указана конструкторская

база - Ø .

.

При изготовлении данной детали

возможно применение высокопроизводительных технологических методов (штамповка в

закрытых штампах). Все поверхности доступны для обработки и измерений. На

чертеже представлены требования по радиальному биению  мм

относительно конструкторской базы, требования по соосности резьбы с

конструкторской базой, перпендикулярности торцов

мм

относительно конструкторской базы, требования по соосности резьбы с

конструкторской базой, перпендикулярности торцов  относительно конструкторской базы,

симметричность лысок относительно конструкторской базы.

относительно конструкторской базы,

симметричность лысок относительно конструкторской базы.

При изготовлении данной детали

возможно применение наиболее совершенных и производительных методов

механической обработки, а именно, обработка многоинструментальными наладками,

фасонным и многолезвийным инструментом, применение специальных станков и

автоматов.

При изготовлении данной детали

применяется как стандартная оснастка - трехкулачковый самоцентрирующий патрон,

призмы, так и нестандартная оснастка (проектируемое приспособление).

Остальные поверхности получены

однократной механической обработкой.

Деталь является технологичной.

.2 Выбор метода получения заготовки

Заготовкой, согласно ГОСТ 3.1109-82,

называется предмет труда, из которого изменением формы, размеров, свойств

поверхности и (или) материала изготавливают деталь.

Для уменьшения себестоимости детали

необходимо выбирать такой метод получения заготовки, при котором будет снят

наименьший припуск. Учитывая, что деталь изготавливается из стали 40ХН, метод

получения заготовки может быть либо прокат, либо штамповка. Из этих двух

методов выбираю метод получения заготовки - штамповка, так как она позволяет

получить заготовку, приближенную к форме и размерам готовой детали.

Таким образом, учитывая особенности

конструкции детали выбираю метод получения заготовки - штамповка в закрытых

штампах.

Плоскость разъема штампов - ось

детали.

Проектируем заготовку согласно [5].

Класс точности - Т4 (выбирается в

зависимости от технологического оборудования).

Группа стали - М2 (выбирается в

зависимости от содержания углерода в стали), [5, с.111].

Степень сложности заготовки

определяется по формуле:

где

приведенная масса заготовки:

приведенная масса заготовки:

масса детали по чертежу;

масса детали по чертежу;

коэффициент, зависящий от

конфигурации изделия;

коэффициент, зависящий от

конфигурации изделия;

для изделий с отверстиями и

углублениями, не оформленными в заготовке при изготовлении.

для изделий с отверстиями и

углублениями, не оформленными в заготовке при изготовлении.

- масса заготовки, вписанная в

цилиндр, у которого диаметр - наибольший диаметр проектируемой заготовки.

- масса заготовки, вписанная в

цилиндр, у которого диаметр - наибольший диаметр проектируемой заготовки.

Приведенная масса заготовки:

Масса заготовки, вписанная в

цилиндр, равна:

Таким образом, степень сложности

заготовки - С2.

Назначаем допуски на размеры

штамповки в зависимости от исходного индекса и номинального размера поверхности

по табл. 5.9 [5, с.120].

Для этого определяем по рис. 5.21

[5,с.116] исходный индекс поковки в зависимости от марки штамповки, степени

сложности, марки стали и степени точности. Исходный индекс поковки - 14.

По табл. 5.8 [5, с.119] на

обрабатываемые поверхности назначаем припуски с учетом массы и характеристики

поковки, размеров и шероховатости детали после механической обработки.

Таблица 1 - Таблица припусков и

допусков на заготовку.

|

Размер

детали

|

Допуск

|

Припуск

|

Размер

заготовки

|

|

Ø41

|

2.8

|

2х2

|

ø

|

|

ø45.9

|

2.8

|

2х2

|

ø

|

|

ø73

|

2.8

|

2.2х2

|

ø

|

|

225

|

3.6

|

2.5х2

|

|

|

60

|

2.8

|

4-2.5=1.5

|

|

|

57

|

2.8

|

4-2.5=1.5

|

|

Назначаем штамповочные уклоны по табл. 5.10 [5,

с. 119]:

Ø наружные штамповочные уклоны -

;

;

Ø внутренние штамповочные уклоны -

.

.

Радиусы скруглений назначаем по табл. 5.11 [5,

с. 122]: R=3 мм.

Расчетная масса штампованной заготовки - 6,35

кг.

Определяем коэффициент использования материала

по следующей формуле:

Такой низкий коэффициент использования материала

получается из-за того, что в детали имеется отверстие, которое можно получить

только при механической обработке.

Рисунок 1 - Чертеж заготовки

лыска механический заготовка привод

1.3 Проектирование маршрутного технологического

процесса механической обработки детали

Токарная с ЧПУ(станок 16К20Ф3, патрон 7100-0011

ГОСТ 2675-80, резец

-0005 ГОСТ 18880-73, резец 2130-0255 ГОСТ

18884-73, резец

-0104 ГОСТ 17763-72)

А Установить и снять заготовку

1 Точить правый торец, точить

фаску

.

.

Точить фаску

, конус

, конус

, торец Ø45/Ø73,

, торец Ø45/Ø73,

предварительно по программе.

предварительно по программе.

Точить канавку Ø45 шириной 10.

Точить

окончательно.

окончательно.

Нарезать резьбу Т-50.

010 Токарная с ЧПУ (станок 16К20Ф3, патрон

7100-0011 ГОСТ 2675-80, резец 2112-0005 ГОСТ 18880-73, резец 2130-0255 ГОСТ

18884-73, резец 2664-0004 ГОСТ 18885-73, комплект роликов 1417-0301 ГОСТ

9539-72)

А Установить и снять заготовку

Подрезать левый торец по программе

2 Точить фаску

, конус ⊳1:5, торец Ø45/Ø73

последовательно

по программе.

, конус ⊳1:5, торец Ø45/Ø73

последовательно

по программе.

Точить канавку Ø45 шириной 10.

Нарезать резьбу 50-3

Накатать резьбу.

Сверлить отверстие Ø16

Рассверлить отверстие Ø16 в отверстие Ø22.

Зенковать фаску

.

.

015 Вертикально-фрезерная (станок 6Р12, фреза

2223-0507 ГОСТ 20537-75, калибр-скоба 8113-0351 ГОСТ 16775-93)

А Установить и снять заготовку

Фрезеровать лыску напроход

Б Переустановить заготовку

2 Фрезеровать лыску, выдерживая

размер

. 020 Термическая

. 020 Термическая

А Установить и снять заготовку

Закалить до 23…262 min HRC HB.

Закалить ТВЧ h3…3,5; 51…61

HRC.

Круглошлифовальная (станок 3Г12М,

круг 1 500х150х305 24А 25-П СТ1 К35м/с А 1кл. ГОСТ 2424-83)

А Установить и снять заготовку

Шлифовать

окончательно.

окончательно.

Контрольная

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Формулирование служебного

назначения станочного приспособления, разработка его принципиальной схемы

Станочным приспособлением называют

дополнительное устройство к металлорежущим станкам, позволяющее наиболее

экономично в заданных производственных условиях обеспечить заложенные в

конструкции детали требования к точности размеров, формы и взаимного положения

обрабатываемых поверхностей детали. В данном курсовом проекте проектируется

приспособление для фрезерования лысок на нипеле. Габаритные размеры нипеля:

длина - 225 мм, наибольший диаметр - 73 мм. При обработке детали используется

принцип совмещения баз - конструкторская и технологическая базы совпадают,

базой является ось детали. Так как обрабатываемая деталь типа "вал",

то ее можно установить в самоцентрирующие призмы. В нашем случае используем

сдвоенные призмы, расположенные рядом так, чтобы одновременно можно было

фрезеровать лыски на обеих деталях. В первую призму устанавливается вал, на

котором еще нет лысок. А во вторую призму устанавливается вал, у которого уже

есть лыска (эта лыска фрезеровалась в первой призме). Далее вал из первой

призмы устанавливается во вторую, а вал из второй призмы идет на

термообработку. И так это будет продолжаться до тех пор, пока все детали не

будут профрезерованы. Однако положение детали может быть нарушено в процессе

обработки под действием сил резания. Чтобы этого не произошло, производят

крепление детали в приспособлении с помощью специальных зажимных устройств. В

нашем случае используется прихват, установленный на стойке между двумя

призмами. Усилия закрепления создаются гидроприводом приспособления,

расположенным на корпусе приспособления. Во второй призме правильно

поставленная и надежно закрепленная деталь может быть обработана неточно, если

не обеспечить неизменность ее положения относительно режущего инструмента в

течение всего времени данной операции. Это достигается согласованием рабочих

движений обрабатываемой детали и инструмента с помощью специальных направляющих

элементов (в нашем случае) - упора в уже профрезерованную на первом установе

лыску. Применяемый упор обеспечит получение размера 55 и требования по

симметричности лысок.

Рисунок 2 - Принципиальная схема

приспособления

Рисунок 3 - Схемы базирования

заготовки в приспособлении

.2 Расчет режимов резания

Для получения лысок в качестве

режущего инструмента выбираю концевую фрезу, оснащенную винтовыми

твердосплавными пластинками.

Обозначение фрезы - фреза 2223-0507

ГОСТ 20537-75.

Рисунок 4 - Концевая фреза

Геометрические параметры фрезы

занесены в таблицу 2.

Таблица 2 - Геометрические параметры

концевой фрезы.

|

Dф

|

l

|

L

|

Число

зубьев

|

ω

|

Dхв

|

Конус

Морзе

|

|

50

|

22

|

190

|

6

|

40

|

-

|

5

|

Так как заготовка устанавливается в призмы и

обрабатывается концевой фрезой, то в качестве оборудования выбираю

вертикально-фрезерный станок. Для того, чтобы выбрать определенную модель

станка, необходимо знать габариты заготовки, ряд подач и частот станка, его мощность,

тип производства и др.

Предварительно выбираем вертикально-фрезерный

станок модели 6Р13, у которого:

· Размеры рабочей поверхности стола

(длина и ширина).400х1600

· Наибольшее перемещение стола:

Продольное……800

· Поперечное…………………………….…….280

· Вертикальное……………………….………...420

· Мощность электродвигателя,

кВт…………….11

Рассчитываем режимы резания для концевой фрезы.

В данном случае концевая фреза работает как торцевая фреза при симметричной

схеме фрезерования. Глубина резания:

Ширина фрезерования определяется по следующей

зависимости:

Рисунок 5 - Фрезерование концевой фрезой

где

частота вращения фрезы, об/мин;

частота вращения фрезы, об/мин;

число зубьев фрезы.

число зубьев фрезы.

Исходной величиной подачи при

черновом фрезеровании является подача на один зуб. По таблице [4, табл. 36,

с.285]:

Тогда подача на один оборот фрезы:

Минутная подача равна:

Принимаем по паспорту станка

6Р13 минутную подачу:

Скорость резания - окружная скорость

фрезы:

Значения коэффициента

и показателей степени приведены [4,

табл.39, с.286], а период стойкости инструмента Т - [4, табл.40, с.287]:

и показателей степени приведены [4,

табл.39, с.286], а период стойкости инструмента Т - [4, табл.40, с.287]:

Общий поправочный коэффициент на

скорость резания

, учитывающий фактическое усилие

резания:

, учитывающий фактическое усилие

резания:

где

коэффициент, учитывающий качество

обрабатываемого материала [4, табл.1, с.261];

коэффициент, учитывающий качество

обрабатываемого материала [4, табл.1, с.261];

коэффициент, учитывающий состояние

поверхности заготовки [4, табл. 5, с.263];

коэффициент, учитывающий состояние

поверхности заготовки [4, табл. 5, с.263];

коэффициент, учитывающий материал

инструмента [4, табл.6, с.263].

коэффициент, учитывающий материал

инструмента [4, табл.6, с.263].

Скорость резания будет равна:

Рассчитываем частоту вращения

шпинделя:

Согласовываем рассчитанную частоту

вращения шпинделя с паспортной величиной. Тогда принимаем частоту вращения

шпинделя:

Пересчитываем скорость резания:

Главная составляющая силы резания

при фрезеровании - окружная сила:

Значение коэффициента

и показателей степени приведены в

[4, табл.41, с.291]:

и показателей степени приведены в

[4, табл.41, с.291]:

.

.

Поправочный коэффициент на качество

обрабатываемого материала:

Эффективная мощность резания:

Мощность двигателя станка составляет

, а эффективная мощность резания

, а эффективная мощность резания

. Таким образом, на данном станке

можно выполнить операцию фрезерования лысок. Техническая норма времени

определяется штучным и штучно-калькуляционным временем:

. Таким образом, на данном станке

можно выполнить операцию фрезерования лысок. Техническая норма времени

определяется штучным и штучно-калькуляционным временем:

где

основное (машинное) время;

основное (машинное) время;

вспомогательное время;

вспомогательное время;

время на организационное и

техническое обслуживание

рабочего места;

время на организационное и

техническое обслуживание

рабочего места;

время перерывов на отдых и

естественные надобности;

время перерывов на отдых и

естественные надобности;

подготовительно-заключительное

время;

подготовительно-заключительное

время;

- количество деталей в партии

запуска.

- количество деталей в партии

запуска.

Основное время определяется по формуле:

Где

длина обрабатываемой поверхности;

длина обрабатываемой поверхности;

величина врезания инструмента;

величина врезания инструмента;

величина перебега инструмента;

величина перебега инструмента;

число проходов.

число проходов.

Используя [7],

определяем остальное время.

Вспомогательное время равно:

.

.

Время на обслуживание рабочего места

и отдых берется в процентах от основного:

Штучное время:

Подготовительно-заключительное время

равно:

где

время на наладку;

время на наладку;

время на дополнительные приемы;

время на дополнительные приемы;

время на получение инструмента и

приспособления до начала и сдачу после обработки.

время на получение инструмента и

приспособления до начала и сдачу после обработки.

Так как тип производства -

среднесерийный, то отношение

Тогда можно считать, что

2.3 Расчет усилия закрепления

Сила Q,

необходимая для закрепления заготовки, должна предотвратить возможный отрыв

заготовки от установочных элементов приспособления, сдвиг или поворот ее под

действием сил резания и обеспечить надежное закрепление в процессе обработки.

Исходными данными для расчета силы зажима и

параметров силового привода являются:

силы и моменты, действующие на объект во время

технологического процесса;

схемы расположения установочных и зажимных

элементов;

точка приложения и направление усилий

закрепления.

Для выполнения расчетов усилия закрепления

составляется расчетная схема. На ней показывается:

контур детали;

точка приложения и направление действующих

усилий резания;

точка приложения и направление действия усилий

закрепления;

направление реакций в опорах;

направление сил трения в точках приложения

усилий закрепления и в опорах;

геометрические параметры, необходимые для

расчетов.

Для схемы, приведенной на рис. 6

описание может быть следующим. При фрезеровании со стороны инструмента на

заготовку воздействуют вертикальная

и горизонтальная

и горизонтальная

составляющие силы резания, а также

составляющая силы резания

составляющие силы резания, а также

составляющая силы резания

. Сила

. Сила

стремится сдвинуть заготовку

относительно ее оси. Этому противодействуют две силы трения

стремится сдвинуть заготовку

относительно ее оси. Этому противодействуют две силы трения

, возникающие в местах контакта

обрабатываемой детали с приспособлением и сила трения

, возникающие в местах контакта

обрабатываемой детали с приспособлением и сила трения

, возникающая в месте контакта

зажимного устройства и заготовки. Сила

, возникающая в месте контакта

зажимного устройства и заготовки. Сила

стремится повернуть обрабатываемую

деталь относительно ее оси. Этому противодействуют моменты сил трения

стремится повернуть обрабатываемую

деталь относительно ее оси. Этому противодействуют моменты сил трения

, возникающих в местах контакта опор

с заготовкой и момент силы трения

, возникающих в местах контакта опор

с заготовкой и момент силы трения

, возникающий в месте приложения

усилия Q. Сила

, возникающий в месте приложения

усилия Q. Сила

стремится прижать заготовку к

приспособлению. Вследствие действия силы

стремится прижать заготовку к

приспособлению. Вследствие действия силы

и усилия закрепления Q будут

возникать реакции в опорах R, в местах контакта заготовки и

приспособления. Сила

и усилия закрепления Q будут

возникать реакции в опорах R, в местах контакта заготовки и

приспособления. Сила

, в данном случае, действует как

составляющая усилия закрепления.

, в данном случае, действует как

составляющая усилия закрепления.

Рисунок 6-Расчетная схема для определения усилий

закрепления

Расчет усилия закрепления выполняется на основе

составления уравнений равновесия заготовки. Число уравнений зависит от числа

составляющих силы резания. Для каждой составляющей силы резания рассчитывается

своя составляющая усилия закрепления. Так как в производственных условиях могут

иметь место отступления от тех условий, применительно к которым рассчитывались

по нормативам силы и моменты резания, возможное увеличение их следует учесть

путем введения коэффициента надежности (запаса) закрепления К и умножения на

него сил и моментов, входящих в составленные уравнения статики. Значение

коэффициента надежности К следует выбирать дифференцированно в зависимости от

конкретных условий выполнения операции и способа закрепления заготовки. Его

величину можно представить как произведение частных коэффициентов, каждый из

которых отражает влияние определенного фактора:

гарантированный коэффициент запаса

надежности закрепления;

гарантированный коэффициент запаса

надежности закрепления;

коэффициент, учитывающий увеличение

силы резания из-за случайных неровностей на заготовке (для черновой обработки

коэффициент, учитывающий увеличение

силы резания из-за случайных неровностей на заготовке (для черновой обработки

);

);

коэффициент, увеличение силы резания

вследствие затупления инструмента (для материала инструмента Т15К6 -

коэффициент, увеличение силы резания

вследствие затупления инструмента (для материала инструмента Т15К6 -

);

);

коэффициент, учитывающий увеличение

силы резания при непрерывном резании;

коэффициент, учитывающий увеличение

силы резания при непрерывном резании;

коэффициент, учитывающий

непостоянство зажимного усилия (для гидропривода

коэффициент, учитывающий

непостоянство зажимного усилия (для гидропривода

);

);

коэффициент, учитывающий удобство

расположения рукояток при ручном закреплении заготовок (для механизированных

приводов

коэффициент, учитывающий удобство

расположения рукояток при ручном закреплении заготовок (для механизированных

приводов

);

);

коэффициент, учитывающий

неопределенность контакта заготовки с установочными элементами (для опорного

элемента с большой площадью контакта

коэффициент, учитывающий

неопределенность контакта заготовки с установочными элементами (для опорного

элемента с большой площадью контакта

).

).

Тогда коэффициент надежности равен:

Для схемы, приведенной на рис.6,

уравнения равновесия заготовки под действием усилий резания будут иметь вид:

Выразим силы трения через

соответствующие составляющие усилия закрепления:

где

f -

коэффициент трения заготовки об приспособление (для пары трения сталь-сталь f=0.15).

Тогда уравнения (1),(2) и (3) будут

иметь вид:

Из уравнений (1’) и (2’) и выразим

:

:

Суммарное

усилие закрепления равно:

Определяем

по [4, с.293]:

по [4, с.293]:

Тогда составляющие усилия закрепления равны:

Усилие закрепления:

2.4 Расчет параметров силового привода

После определения усилия закрепления

рассчитываем исходное усилие на приводе W.

При вычислении усилия на приводе используем уравнение:

где

коэффициент усиления, величина

которого определяется кинематической схемой приспособления. Так как в

проектируемом приспособлении есть рычажный механизм, то

коэффициент усиления, величина

которого определяется кинематической схемой приспособления. Так как в

проектируемом приспособлении есть рычажный механизм, то

где

длины плеч рычагов.

длины плеч рычагов.

Так как конструкцией приспособления

предусмотрено закрепление двух одновременно обрабатываемых заготовок, то привод

должен вырабатывать два усилия закрепления. Для того чтобы уменьшить габариты

привода, и, соответственно самого приспособления, подбираем длины рычагов так,

чтобы выполнялось условие:

Тогда усилие на приводе

рассчитывается из следующей пропорции:

Рассчитываем параметры самого

привода. Так как при фрезеровании возникают большие силы резания, а

следовательно и большое усилие закрепления, то в качестве привода выбираем

гидроцилиндр двустороннего действия. При расчете параметров привода

определяется диаметр

цилиндра

и диаметр штока

и диаметр штока

Для гидроцилиндров двустороннего

действия диаметр цилиндра равен:

Для гидроцилиндров двустороннего

действия диаметр цилиндра равен:

Где

диаметр штока поршня;

диаметр штока поршня;

давление масла в гидросистеме;

давление масла в гидросистеме;

КПД, учитывающий потери в

гидроцилиндре.

КПД, учитывающий потери в

гидроцилиндре.

Принимаем диаметр цилиндра из

стандартного ряда:

Диаметр штока определяется по

следующей зависимости:

Усилие закрепления равно:

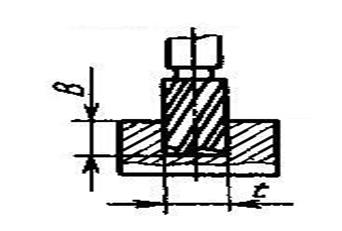

.5 Описание конструкции и принципа работы

приспособления

Данное спроектированное приспособление

устанавливается на стол вертикально-фрезерного станка модели 6Р13, базируясь по

центральному Т-образному пазу при помощи направляющих шпонок 10. Крепится

приспособление на столе станка при помощи болтового соединения.

До закрепления приспособления на столе станка в

корпус 1 сверху вкручивается гидроцилиндр 15, а в шток гидроцилиндра вилка 8.

Далее снизу в корпус 1 вкручиваетя вилка 7. С помощью осей 16 и запорных колец

17 к вилкам 7 и 8 крепится рычаг 9. Через отверстие в левом конце рычага 9

располагается стойка 4. Корпус 1 крепится на стол станка. Далее на корпус

приспособления 1 устанавливаются призмы 2, базируясь при этом по двум штифтам

14. Для закрепления призм 2 на корпусе 1 служат винты 16. В призмы 2

устанавливается упор 6 для базирования детали. На стойку 4 надевается пружина

5, сверху она прижимается сферической шайбой 12. Далее на стойку 4 надевается

прихват 3, сферическая шайба 12 и все это фиксируется гайкой 11. После

установки приспособления на столе станка, настраивают фрезу на размер. После

настройки режущего инструмента на размер в приспособление устанавливается

одновременно несколько заготовок. Во вторую приму устанавливается уже

обработанная с одной стороны заготовка, на ней имеется уже одна лыска. По этой

лыске и базируется с помощью упора 6 заготовка во второй призме для того, чтобы

можно было выдержать требования по симметричности лысок. Для закрепления

заготовок в приспособлении в штоковую полость гидроцилиндра 15 подается масло,

шток двигается вверх, поднимая при этом правый край рычага 9 вверх, и опуская

левый край рычага 9 вниз. Стойка 4 под действием усилия движется вниз, прижимая

закрепленным на ней прихватом 3 обрабатываемые заготовки. После механической

обработки в поршневую полость гидроцилиндра 15 подается масло, шток движется

вниз, опуская при этом правый и поднимая левый край рычага 9. Стойка 4 под

действием силы упругости пружины 5 вместе с прихватом 3 движется вверх.

Заготовки раскреплены.

Рисунок 7 - Конструкция приспособления

2.6 Прочностные расчеты деталей приспособления

Рассчитаем диаметр стойки по допускаемым

напряжениям растяжения. В качестве материала для стойки выбираем сталь 40 с

термообработкой - закалка с последующим охлаждением в масле. Для стали 40:  .

Определение необходимого размера опасного сечения производим по зависимости:

.

Определение необходимого размера опасного сечения производим по зависимости:

Принимаем

Рассчитаем на прочность сечение

прихвата в месте соединения его со стойкой.

Рисунок 8 - Эпюра изгибающих

моментов

Расчет прихвата из условий изгибной

прочности материала сводится к расчету напряжений, возникающих в опасном

сечении:

Где

момент сопротивления поперечного

сечения прихвата:

момент сопротивления поперечного

сечения прихвата:

наибольший изгибающий момент.

наибольший изгибающий момент.

Рисунок 9 - Размеры поперечного

сечения

В качестве материала для прихвата

берем сталь 40, термообработка - закалка с охлаждением в масле.

Для стали 40:

Таким образом, условие прочности

выполняется, то есть данное поперечное сечение способно выдерживать действующую

нагрузку.

2.7 Расчет погрешности установки

заготовки в приспособлении

Погрешность установки

заготовки в приспособлении определяется по формуле:

где

погрешность базирования;

погрешность базирования;

погрешность закрепления;

погрешность закрепления;

погрешность приспособления.

погрешность приспособления.

Погрешность базирования при обработке детали в

призме определяется по следующей зависимости[6, с.45]:

где TD=40

мкм - допуск на диаметр,

по которому базируется деталь на данном установе в приспособлении;

.

.

Погрешность закрепления определяется по

следующей формуле:

;

;

шероховатость обрабатываемой

поверхности;

шероховатость обрабатываемой

поверхности;

твердость обрабатываемой

поверхности;

твердость обрабатываемой

поверхности;

сила закрепления;

сила закрепления;

длина образующей, по которой

контактирует заготовка с приспособлением.

длина образующей, по которой

контактирует заготовка с приспособлением.

Погрешность приспособления в данном случае равна

нулю, то есть  Тогда

погрешность установки заготовки в приспособлении определяется по формуле:

Тогда

погрешность установки заготовки в приспособлении определяется по формуле:

Для обеспечения точности выполняемого размера

должно выполняться следующее условие:

где TD=740

мкм - допуск на выполняемый размер.

Проверим выполнение данного условия:

Таким образом, условие выполняется, а это

значит, что требуемый размер можно получить, используя спроектированное

приспособление.

ВЫВОДЫ

В результате выполнения курсового проекта было

спроектировано специальное приспособление для обработки заготовки на

вертикально- фрезерном станке и разработан сборочный чертеж приспособления,

спецификация к сборочному чертежу; описан принцип работы приспособления; сделан

вывод о пригодности приспособления - его применение позволяет выдержать

точность получаемого размера, а также требования по симметричности лысок, так

так погрешность установки заготовки в приспособлении меньше третьей части поля

допуска на размер.

При расчете данного курсового проекта были

использованы следующие программы:

· КОМПАС-3D

V8 Plus;

· КОМПАС-АВТОПРОЕКТ 9.4;

· APM WinMachine (Модуль

GRAPH);

· Microsoft Exel;

· Microsoft Word.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Болотин Х.Л., Костромин

Ф.П. Станочные приспособления. Изд. 5-е, переработ. и доп. - М.: Машиностроение,

1973. - 344 с.

2. Методические указания к

курсовому проекту по дисциплине "Технологическая оснастка" (для

студентов специальности 7.090202 "Технология машиностроения" всех

форм обучения)/ Сост. Голубов Н.В. - Донецк, 2003. - 52 с.

. Лахтин Ю.М., Леонтьева В.П.

Материаловедение. - М.: Машиностроение, 1972. - 510 с.

. Справочник

технолога-машиностроителя: В 2 т. Т.2/ Под ред. А.Г.Косиловой и

Р.К.Мещеряковой. 4-е изд. Перераб. И доп. - М.: Машиностроение, 1985. - 496 с.

. Руденко П.А. и др.

Проектирование и производство заготовок в машиностроении: Учеб.

Пособие/П.А.Руденко, Ю.А.Харламов, В.М.Плескач; Под общ. Ред. В.М. Плескача. -

К.: Выща шк. - 1991.-247 с.

. Справочник

технолога-машиностроителя: В 2 т. Т.1/ Под ред. А.Г.Косиловой и

Р.К.Мещеряковой. 4-е изд. Перераб. И доп. - М.: Машиностроение, 1986. - 656 с.

. Общемашиностроительные

нормативы времени вспомогательного, на обслуживание рабочего места и

подготовительно-заключительного для нормирования станочных работ. Серийное

производство. - М.: Машиностроение, 1974. - 421 с.

. Справочник

конструктора-машиностроителя: В 3 т. Т.3. - 8-е изд., перераб. И доп. Под ред.

И.Н.Жестковой. - М.: Машиностроение, 2001.

. Станочные приспособления:

Справочник. В 2-х т./Ред. совет: Б.Н.Вардашкин (перед.) и др. -

М.:Машиностроение, 1984. - Т.1/Под ред. Б.Н.Вардашкина, А.А.Шатилова, 1984. -

592 с.

. Станочные приспособления:

Справочник. В 2-х т./Ред. совет: Б.Н.Вардашкин (перед.) и др. -

М.:Машиностроение, 1984. - Т.2/Под ред. Б.Н.Вардашкина, А.А.Шатилова, 1984. -

656 с.