Обоснование выбора и расчет рукавного фильтра для очистки от цементной пыли

Министерство

образования и науки России

ГОУ

ВПО Уральский Государственный Лесотехнический Университет

Кафедра

физико-химической технологии защиты биосферы

Расчетно-пояснительная

записка к курсовому проекту

на

тему «Обоснование выбора и расчет рукавного фильтра для очистки от цементной

пыли"

по

дисциплине «Технологическая рекуперация газовых выбросов»

ТРГВ

- 04.00.000

РПЗ

Разработал

студент ИЭФ-47

Кириллова А.В.

Руководитель проекта

Горбатенко Ю.А.

Заведующий кафедрой

Липунов И.Н

Екатеринбург,

2011

Содержание

Аннотация

Введение

. Литературный обзор

.1 Краткая характеристика и схема

рукавного фильтра

. Описание технологической схемы

. Технологическая часть

.1 Технологический расчет

фильтровального аппарата

.2 Расчет материального баланса

.3 Расчет газоходов и выбор

вентилятора

.3.1 Газоход от вентилятора до

рукавного фильтра

Заключение

Список использованных источников

Аннотация

Курсовой проект Кирилловой Анны Вячеславовны на

тему «Обоснование выбора и расчет рукавного фильтра для очистки отходящих газов

от цементной пыли » состоит из расчетно-пояснительной записки.

Объем пояснительной записки составляет 29

страниц, (листы формата А4), в том числе 6 рисунков, 3 таблицы и 7 источников

литературы.

. В расчетно-пояснительной записке

представлен обзор существующих в настоящее время рукавных фильтров (и способы

их регенерации) для очистки отходящих газов от цементной пыли. Обоснована и

описана технологическая схема очистки от абразивной пыли.

Ключевые слова: рукавный фильтр ФРОС, очистка,

цементная пыль, обеспыливание.

Введение

Одной из особенностей современного технического

прогресса является распространенность и непрерывное развитие различных

технологических процессов, сопровождающихся образованием аэродисперсных систем,

состоящих из твердых частиц пыли, взвешенных в газообразной среде.

Все известные способы улавливания пыли можно

разделить на сухие и мокрые.

Среди известных различных сухих способов очистки

промышленных газов от пыли наибольшая эффективность улавливания тонкодисперсных

частиц (размером до 5 мкм) достигается практически только при использовании

рукавных фильтров и электрофильтров. Выбор одного из этих двух типов аппаратов

определяется технико-экономическим сопоставлением. При этом надо учитывать

следующие факторы.

Рукавные фильтры - это универсальный вид

оборудования, предназначенный для очистки воздуха с температурой до +260 С° и

исходной запылённостью до 100 г/м³. Рукавные

фильтры относятся к группе высокоэффективных пылеуловителей «сухого типа».

Запыленность на выходе после процесса фильтрации составляет не более 10

мг/куб.м, а чистота воздуха после очистки более 99%.

В применении данные фильтры эффективны,

экономичны, долговечны и надежны.

Рукавные фильтры нашли широкое применение на

пищевых предприятиях, табачных фабриках, предприятиях металлургической,

нефтехимической, горнодобывающей, цементной, мукомольной, химической и

деревообрабатывающей промышленностях, ферросплавных заводах, при производстве

стекла, пластика, технического углерода. Фильтр очистки воздуха устанавливают в

аспирационные системы, пылеулавливающие установки и другие системы очистки

воздуха для создания чистой атмосферы в помещениях различного назначения.

Целью данной работы является: с учётом исходных

данных рассчитать и выбрать марку рукавного фильтра для очистки отходящих газов

от цементной пыли,

рассмотреть схему выбранного пылеуловителя; рассчитать основные характеристики

выбранного аппарата.

1.Литературный обзор

1.1 Краткая характеристика и схема рукавного

фильтра

Конструкции и классификации

фильтров разнообразны, но чаще всего деление рукавных фильтров происходит по

форме фильтровальных рукавов и по способу регенерации фильтровального

материала.

Рукавный фильтр - состоит из

корпуса прямоугольной или круглой формы, бункера, фильтровальных рукава

(диаметр от 100 до 300 мм, высота от 0,5 до 10м), которые подвешены внутри

корпуса, специальных клапанов и устройства управления регенерации. Загрязненный

воздух проходит через ткань фильтровальных рукавов в направлении из рукава

наружу или наоборот внутрь. Регенерацию рукавов проводят после предельного

накопления величины пыли на фильтровальной поверхности рукава. Рукавный фильтр

универсален тем, что его конфигурация и габаритные размеры могут быть различны,

с учетом размера рабочего места под рукавный фильтр. В зависимости от условий

рабочей среды срок эксплуатации рукавного фильтра составляет от полугода до

нескольких лет.

Фильтровальные рукава - это

основной элемент рукавного фильтра, более всего изнашиваемый и часто требующий

замены. Материал для фильтровального рукава подбирается в зависимости от

рабочих условий эксплуатации рукавного фильтра.

При изготовлении фильтровальных

рукавов применяются ткани из природных волокон (хлопок, шерсть), ткани из

синтетических волокон, а также стеклоткани. Наибольшее распространение получили

следующие материалы: оксалон, нитрон, дакрон, терилен, лавсан, сульфон,

арселон, полиимид, орлон. Последние четыре из указанных материалов обладают

высокой термостойкостью при температуре 250-300 градусов. Для фильтровальных

тканей наиболее характерен саржевый метод переплетения волокон. Используют

также нетканые материалы - фетры, изготовленные методом свойлачивания шерсти и

синтетических волокон.

Фильтровальные рукава могут

быть двух видов: цилиндрические или эллипсовидные. Конструкция фильтрующего

рукава определяется способом размещения его в фильтре.

Цилиндрическую форму рукава

используется в фильтрах с вертикальным размещением рукавов. Недостаток рукавных

фильтров с цилиндрической формой фильтровального рукава - это небольшая

поверхность фильтрации воздуха на единицу объема рабочей камеры рукавного

фильтра.

Эллипсную конструкцию рукава

применяют для фильтров с горизонтальным и вертикальным размещением фильтрующих

рукавов в рукавном фильтре.

Фильтровальный рукав имеет

достаточно простую конфигурацию, состоит из нижней и верхней части, причем

верхняя часть открытая и часто включает в себя дополнительные различные детали

фиксации. Это могут быть пружинные или металлические кольца, другие

уплотнительные элементы. Отличаются фильтровальные рукава по способу скрепления

продольного шва рукава. Существуют следующие способы скрепления шва: способ

сшивания и способ термосваривания, последний подходит для материалов, которые

могут плавиться. Фильтровальные рукава удобны и не обременительны в эксплуатации.

Назначение фильтровального рукава: улавливание различного рода промышленных

суспензий (цемента, гипса, технического углерода, муки и др.), очистка воздуха

от пыли и технологических газов, фильтрация сиропов и растворов и т.д.

Анализ патентной информации

показал, что половина технических решений относится к системе регенерации.

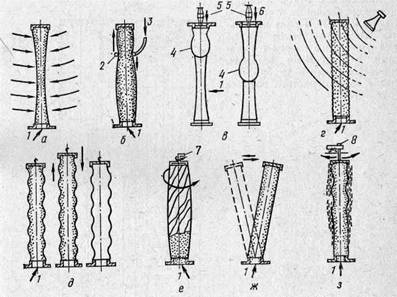

Способы регенерации указаны на рисунке 1.

Регенерация фильтровальных

элементов сводится к приложению тех или иных нагрузок к запыленному

фильтровальному материалу, обеспечивающих в конечном итоге разрушение и

отделение пылевого слоя от материала. Для приложения нагрузок могут

использоваться способы: механические (обычно встряхивание, иногда кручение) или

пневматические (различные виды обратной продувки: непрерывная, пульсирующая, импульсная,

струйная). Механическое приложение нагрузки сочетается с непрерывной обратной

продувкой. Остальные виды пневматических воздействий применяются в основном

самостоятельно. Возможны также другие способы регенерации с применением,

например, акустических колебаний, однако они не получили распространения в

промышленности (рис. 2).

Рисунок 1 - Способы регенерации

рукавных фильтров

а - обратная посекционная

продувка; б - струйная продувка; в - импульсная продувка; г - акустическая

регенерация; д - механическое встряхивание; е - кручение рукавов; ж - качание

рукавов; з - вибрация;

- направление движения

запыленного газа; 2 - движущееся кольцо; 3 - продувочный воздух; 4 - пузырек

сжатого воздуха; 5 - эжектор; 6 - импульс давления; 7 - реверсивное

вращательное устройство;8 - вибратор

В зависимости от способа

регенерации различают следующие пять типов фильтров:

фильтр с механическим

встряхиванием (чисто механическая регенерация). Применяется редко, причем для

очистки газов небольшого объема, содержащих грубую, легко отряхиваемую пыль.

Скорости фильтрации лежат между 0,4 и 1,2 м/мин. Фильтровальным материалом

служат ткани из природных или синтетических волокон.

фильтр со встряхиванием при

одновременной обратной продувке воздухом низкого давления (менее 10 кПа).

Расход воздуха при регенерации в этом случае такой же, как и при фильтрации. В

отдельных случаях при рыхлой структуре слоя у фильтров с такой регенерацией

скорость фильтрации может достигать 2 м/мин благодаря глубокой очистке ткани;

фильтр с одной обратной

продувкой воздухом низкого давления (менее 10 кПа), который может подаваться

непрерывно или в виде пульсирующего потока. Способ находит преимущественное

применение при длине рукавов до 10 м и диаметре порядка 300 мм. Фильтры

оснащаются рукавами из синтетической ткани, стеклоткани или иглопробивного войлока.

В зависимости от вида пыли (грубой или средней дисперсности) нагрузки могут

составлять 0,6-2,5 м/мин;

фильтр с импульсной

регенерацией воздухом высокого давления (0,5∙105 до 7∙105 Па).

Рукава надеваются на каркасы. В ходе регенерации рукава раздуваются, что

обеспечивает дополнительное механическое воздействие. Ускорение слоя пыли

сопровождается продуванием запыленного фильтровального материала. Скорости

фильтрации лежат между 1,5 и 2,5 м/мин в зависимости от адгезионных свойств

слоя пыли. Хотя применение сжатого воздуха не является дешевым способом

регенерации, тем не менее, фильтры с импульсной продувкой благодаря повышенной

нагрузке по газу получили широкое распространение;

фильтры со струйной продувкой,

характеризующиеся тем, что воздух обратной продувки проходит не через всю

поверхность рукава, а лишь через узкий участок, расположенный напротив

кольцевого сопла со щелью шириной от 0,8 до 6 мм. Сопло непрерывно перемещается

по высоте рукава, обеспечивая поочередную очистку всей его поверхности. При

этом пыль удаляется полностью, так что эффективность пылеулавливания

определяется способностью чистого фильтровального материала (плотный войлок)

захватывать частицы пыли. Преимуществом таких фильтров является повышенная

скорость фильтрации (до 6 м/мин), однако они применяются лишь при пониженных

концентрациях пыли на входе - не более 50 мг/м3.

Степень очистки газа в рукавном

фильтре зависит от дисперсности и физико-химических свойств улавливаемой пыли,

типа фильтровального материала, способа регенерации, удельной газовой нагрузки,

гидравлического сопротивления и обычно превышает 99,5% .

Для очистки отходящих газов от

цементной пыли можно использовать рукавные фильтры типа ФРКИ, ФРО, ФРУ, СМЦ,

ФРИП,ФРОС и т.д.

Рукавные фильтры типа ФРКИ

Фильтры типа ФРКИ - аппараты

общепромышленного назначения. Они предназначены для улавливания пылей средним

диаметром частиц 2 мкм и более, не являющихся токсичными, пожаро- или

взрывоопасными. Применяются в промышленности строительных материалов, черной и

цветной металлургии, пищевой и химической промышленности.

В фильтре запыленный газ

проходит через ткань закрытых снизу рукавов в направлении снаружи внутрь;

чистый газ выходит через верхние открытые концы рукавов и удаляется из

аппарата. Каждый рукав в фильтре натянут на жесткий каркас и закреплен на

верхней решетке.

Регенерация осуществляется без

отключения секций импульсами сжатого воздуха, поступающего внутрь рукавов

сверху через отверстия в продувочных коллекторах. Длительность импульсов -

0,1-0,2 с. Подача импульсов обеспечивается электромагнитными клапанами при

помощи системы автоматики.

Выгрузка пыли обычно производится через шлюзовые

затворы. В случае необходимости может быть использовано разгрузочное устройство

другого типа. Корпуса и бункеры фильтров изготовлены из углеродистой стали.

Сжатый воздух в фильтрах должен быть осушен и очищен не ниже 10 кл. по ГОСТ

17433-72. Расход воздуха рассчитывают исходя из режима регенерации при расходе

55 дм3 (н.у.) через одну раздающую трубу за один импульс.

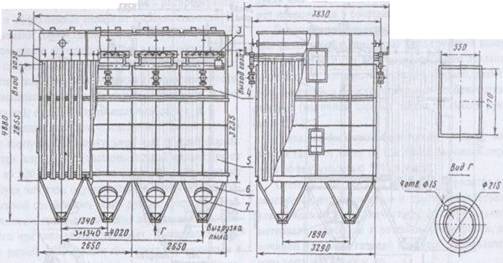

Рисунок 2 Рукавные фильтры типа ФРКИ-360: / -

рукав; 2 - крышка; 3 - клапанная секция; 4 - коллектор; 5 - корпус; б - бункер;

7 - люк

Рукавные фильтры типа ФРО

Предназначены для улавливания слабослипающихся

пылей из сухих газов при объеме их свыше 50000 м'/ч. При использовании рукавов

из лавсана фильтры могут очищать газы температурой до 130 °С; при использовании

рукавов из стеклоткани - температурой до 230 °С. Аппараты применяют в цветной и

черной металлургии, машиностроении, промышленности строительных материалов и в

других отраслях промышленности.

Отличительной особенностью фильтров является

использование рукавов большого диаметра и высоты, а также применение клапанов

тарельчатого типа с приводом от пневмоцилиндров для переключения секций на

регенерацию .

Запыленный поток подводится в открытые снизу

рукава, закрепленные на нижней решетке. Осажденная пыль периодически удаляется

путем обратной продувки рукавов потоком воздуха или очищенного газа.

Выгрузка пыли обычно осуществляется шлюзовыми

затворами; в отдельных случаях могут быть применены затворы других типов.

Корпус и бункеры фильтров изготовляют из

углеродистой стали.

Фильтровальные материалы: лавсан Л-4 арт. 216,

217 (ТУ 17 РСФСР-8174-75); лавсан арт. 5468 (ТУ 17 РСФСР-8503-75) и арт. 86013

(ОСТ 17-452-74); стеклоткань ТСФТ-2-СГФ (ТУ 6-11-375- 76).

Согласно руководству по монтажу и эксплуатации

пневматических цилиндров по ГОСТ 15608- 70 сжатый воздух для фильтров должен

быть осушен и очищен не ниже 10 кл. по ГОСТ 17433-72 и насыщен распыленным

маслом (2-4 капли на 1 м; свободного воздуха) вязкостью от 1 0 до 35 сСт

(мм:/с), температурой 50 °С. Расход воздуха рассчитывают по режиму регенерации,

количеству и типу пневмоцилиндров.

Рукавные фильтры типа ФРУ

Предназначены для тонкой очистки воздуха от пыли

в системах аспирации и химико-технических установках в химической,

нефтехимической и других отраслях промышленности. Фильтр состоит из корпуса с

фильтрующими 1вами и камеры механизма встряхивания.

Корпус фильтра, предназначенный для размещения

фильтрующих рукавов, представляет собой камеру прямоугольной формы, разделенную

на секции перегородками.

Регенерация фильтрующих рукавов производится

встряхиванием (с помощью кулачкового механизма) или встряхиванием в сочетании с

обратной продувкой от вентилятора, установленного фильтра. Управление системой

механического встряхивания и заслонками - от электропривода.

Фильтр устанавливают непосредственно на фланец

технологического аппарата или опорного устройства.

Фильтры типа ФРУ эксплуатируют в районах с

умеренным климатом категории 3 ГОСТ 15150-69. Категория помещения (по взрыве- и

пожароопасности), в котором может быть установлен фильтр, определяется

проектной организацией. Фильтры изготовляют одно-, двух-, трех- и четырех

секционными из углеродистой или коррозионостойкой стали. Каждый из этих

фильтров комплектуется электродвигателем в закрытом исполнении. Материал

рукавов - лавсановый фильтр Л4 (Л3) арт. 217 (ТУ 17 РСФСР - 8174-75).

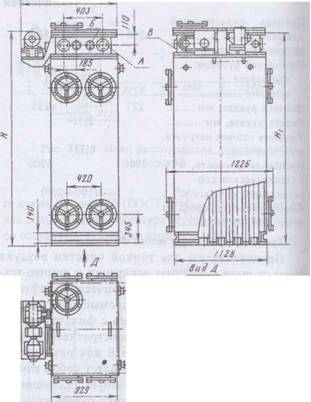

Рисунок 3 Рукавный фильтр типа ФРУ I

рукавный фильтр очистка пыль

Рукавные фильтры типа СМЦ

Предназначены для очистки сухих технологических

газов температурой не более 140 °С в промышленности строительных материалов

(главным образом для улавливания цементной пыли). Особенностью этих аппаратов

является то, что они компонуются из единичных фильтров площадью фильтрующей

поверхности, указанной в технических характеристиках соответствующих фильтров.

Секция разделена вертикальной перегородкой на две независимые камеры,

позволяющие производить фильтрацию газа одновременно с регенерацией фильтрующей

системы. Открытые с двух сторон рукава закреплены па верхней и нижней решетках.

Уловленная пыль накапливается на внутренней поверхности рукавов. Пыль из

бункера удаляется через затвор, изготовленный в виде эластичного рукава в

металлическом кожухе.

Регенерация ткани производится либо одной

обратной покамерной продувкой рукавов сжатым воздухом (фильтры РС ГОСТ 20877 -

75) или воздухом низкого давления (фильтры РП ГОСТ 20877-75), либо обратной

продувкой рукавов воздухом низкого давления при одновременном механическом

встряхивании их (фильтры РВ ГОСТ 20877-75). Фильтры с механическим

встряхиванием (РВ) применяются в исключительных случаях по согласованию с

ВНИИцеммашем.

Рисунок 4 Рукавный фильтр СМЦ 101-А:

- механизм встряхивания; 2 - коллектор; 3 -

рукав; 4 - корпус; 5 - клапан; 6 - подвески; 7 - коллектор продувочного

воздуха; 8 - затвор; 9 - коллектор

Рукавные фильтры типа ФРИП

Рукавные фильтры ФРИП предназначены для

высокоэффективной очистки запыленного воздуха (газа) от пылей в вытяжных

аспирационных системах различных отраслей промышленности: металлургической,

химической, деревообрабатывающей, стройиндустрии и т.д.

Фильтры ФРИП выпускаются нескольких исполнений:

для улавливания пылей не являющихся токсичными,

пожаро- и взрывоопасными с температурой очищаемого воздуха до 130°С;

для улавливания взрывоопасных пылей;

для улавливания пылей при очистки

высокотемпературных газов до 260°С.

Фильтр состоит из корпуса, разделенного на

камеры неочищенного и очищенного газов, фильтровальных элементов (каркасного

типа), клапанной секции с управляющими электромагнитами и устройством

управления регенерацией рукавов.

Запыленный воздух через входной патрубок

поступает в камеру, где расположены фильтрующие рукава. Пыль задерживается на

фильтрующей поверхности материала, а очищенные газы удаляются через верхние

открытые части рукавов в камеру очищенного газа.

Система регенерации рассчитана на использование

сжатого воздуха давлением 0,3 - 0,6 МПа (3 - 6 кгс/см2).

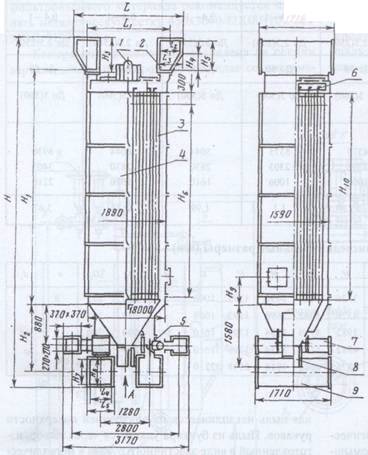

Рисунок 5 - Схема фильтров рукавных типа

ФРИП-60; ФРИП-360:

1-выходной патрубок; 2-фильтрующий рукав;

3-входной патрубок; 4-бункер; 5-патрубок для подключения сжатого воздуха.

В данной работе мы выбираем рукавный фильтр типа

ФРОС, так как именно его можно применить для очистки от ценных продуктов, а

также от цементной пыли.

Рукавные фильтры типа ФРОС

Предназначены для улавливания ценных продуктов

из газов температурой до 500 °С в химической, нефтехимической и других отраслях

промышленности.

Корпус фильтра - цилиндрический из листовой

высоколегированной стали. Внутри корпуса размещены фильтрующие элементы

каркасного типа диаметром 92 мм, высотой 2 или 3 м, изготовленные из тканой

металлической сетки С 120-12Х18Н10Т ГОСТ 3187-76. Для улавливания фтористого

алюминия и ультрамарина в качестве фильтровального материала рекомендуется

применять металлическую сетку 450x3640-12Х18Н1 ОТ МУ МОС 7197-63.

Камера очищенного газа разделена на секции

вертикальными перегородками. Каждая секция имеет патрубок, на котором

установлено устройство для регенерации фильтрующих элементов секции.

Запыленный газ поступает в нижнюю часть фильтра,

фильтруется тканой сеткой, направляется в камеру очищенного газа и через газоход

выбрасывается в атмосферу или подвергается дальнейшей обработке.

Фильтрующие элементы регенерируются обратной

продувкой сжатым воздухом давлением от 150 до 200 кПа (от 1,5 до 2 кгс/см2) в

течение 2-4 с. Регенерация производится периодически. В момент регенерации

секция автоматически отключается.

Условное обозначение типоразмера фильтра:

Ф - фильтр; Р - рукавный; ОС - обратная продувка

сжатым воздухом; первое число - площадь фильтрующей поверхности (м2); второе

число - допустимая температура (°С).

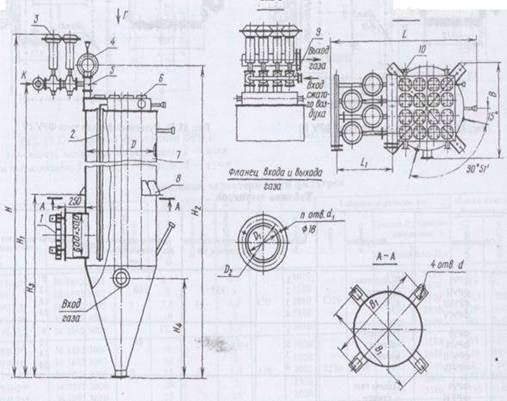

Рисунок 6 Рукавный фильтр типа ФРОС:

- люк; 2 - фильтрующий элемент; 3 - фланцевый

клапан с пневматическим мембранным исполнительным механизмом; 4 - коллектор

чистого газа; 5 - устройство регенерации; 6 - монтажный люк; 7 - корпус

фильтра; 8 - опора; 9 - коллектор сжатого воздуха; 10 - цапфа

Техническая характеристика

ФРОС - 9.0 - 500

Код ОКП 3646371053

Площадь фильтровальной поверхности , м2 9

Количество секций 4

Фильтр элементы:

Количество 16

Высота, м 2

Диаметр, мм 100

Удельная газовая нагрузка, м3/м2*мин 0,4-1

Гидравлическое сопротивление, кПа (кгс/м2)

до 2,5 (250)

Дополнительная запыленность газа на входе, г/м3 50

Дополнительное разряжение внутри фильтра , кПа

(кгс/м2)до 5(500)

Габаритные размеры, мм

Высота 4375

Ширина 2303

Диаметр 1006

Масса, т 1

Условные обозначения

|

Обозначение

|

Наименование

|

Примечание

|

|

РФ

|

Рукавный

фильтр

|

1

|

ФРОС-9-500

|

|

В

|

Вентилятор

|

1

|

ВОКД-3,6

|

|

З

|

Задвижка

|

2

|

|

Потоки

|

Обозначение

|

Название

среды в газоходе

|

|

1

1

|

Загрязненный

газ

|

|

2

2

|

Уловленная

пыль

|

|

3

3

|

Очищенный

газ

|

2. Описание технологической схемы

Для очистки отходящих газов от цементной пыли,

образующейся в результате дробления цемента на мельнице, в работе предлагается

установить рукавный фильтр типа ФРОС-9-500. Разработанная технологическая схема

представлена на рисунке 7.

Запыленный газ от мельницы собирается в единую

аспирационную систему в V=280

м3/с с t=1100С по газоходу

1 поступают в рукавный фильтр конструкции типа ФРОС-9-500.

Рукавный фильтр конструкции типа ФРОС-9-500

предназначен для улавливания ценных продуктов из газов температурой до 500 °С в

химической, нефтехимической и других отраслях промышленности и состоит из

корпуса фильтра, внутри корпуса размещены фильтрующие элементы каркасного типа;

камера очищенного газа разделена на секции вертикальными перегородками. Каждая

секция имеет патрубок, на котором установлено устройство для регенерации

фильтрующих элементов секции.

Запыленный газ поступает со скоростью 12 м/с в

нижнюю часть фильтра, фильтруется тканой сеткой. В качестве фильтрующей

перегородки в работе предлагается использовать высокоэффективные нетканые

фильтрующие волокна из лавсана. Лавсан характеризуется большой прочностью,

хорошей воздухопроницаемостью в запыленном состоянии, значительной

устойчивостью к высоким температурам и химическим реагентам, высокой

механической прочностью, малой гигроскопичностью и невысокой стоимостью. Пыль

задерживается на фильтрующей поверхности лавсана под действием инерционного

дифференциального и ситового механизмов, а очищенные газы удаляются через

верхние открытые части рукавов в камеру очищенного газа и через газоход

выбрасывается в атмосферу или подвергается дальнейшей обработке.

Фильтрующие элементы регенерируются обратной

продувкой сжатым воздухом давлением от 150 до 200 кПа (от 1,5 до 2 кгс/см2) в

течение 2-4 с. Регенерация производится периодически. В момент регенерации

секция автоматически отключается.

3.Технологическая часть

.1 Технологический расчет фильтровального

аппарата

Главным параметром при выборе необходимой

поверхности фильтра является газовая нагрузка (м3/м2·мин), определяемая по

формуле:

ф = qн·A·B·C·D·F

где qн

- константа удельной газовой нагрузки, зависящая от вида улавливаемой пыли;

принимаем по [2,табл.1.36] для цемента: qн=2,0;

А - коэффициент, учитывающий способ регенерации

(обратная продувка без встряхивания), отсюда А = 0,6;

В - коэффициент, учитывающий начальную

запыленность газов (z), принимаем

по [2, рис. 1.72]: В=1,0;

С - коэффициент, учитывающий среднемедианный

диаметр частиц пыли (dm),

принимаем по[2, табл. 1.37]: С = 0,8;

D - коэффициент,

учитывающий влияние температуры газа (Тг),принимаем по [2, табл. 1.38]: D

= 0,74;

F - коэффициент,

учитывающий требования к уровню очистки (концентрация пыли в очищаемом газе 30

мг/м3 и ниже), отсюда F

= 0,95.

Коэффициент В мы определили исходя из

фракционного состава пыли:

|

dч, мкм

|

<1

|

1

- 2

|

2-15

|

15-25

|

>25

|

|

масс.

%

|

30

|

20

|

18

|

10

|

22

|

который определяется с помощью интегрального

метода

|

Граничный

размер, мкм

|

< 1

|

<2

|

<15

|

<25

|

|

Суммарный

выход, %

|

«

- »

|

70

|

50

|

32

|

22

|

|

«

+ »

|

30

|

50

|

68

|

78

|

В результате получилось, что частицы размером 2

мкм составляют 50%.

На основании этих данных мы можем судить о

фракционном составе пыли.

Величиной, эквивалентной газовой нагрузке,

является скорость фильтрации:

, м/с

, м/с

м/с.

м/с.

Потери давления при прохождении

корпуса аппарата рассчитываются по формуле:

, Па

, Па

где z = 1.5-2.5 - коэффициент сопротивления,

отнесенный к скорости во входном патрубке wвх

= 5-15 м/с

rг

- плотность газа при рабочих условиях, кг/м3

r0

=1,25∙0,15+1,429∙0,04+1,98∙0,05=1,804∙0,125+1,293∙0,635=1,26кг/м3

плотность смеси газов при нормальных условиях [3, табл.11], а при рабочих

условиях мы рассчитываем по формуле:

, кг/м3;

, кг/м3;

кг/м3;

кг/м3;

Па.

Па.

Пористость слоя пыли приближенно

определяется из выражения:

,

,

.

.

Значения коэффициентов А

рассчитывают по формуле:

;

;

где eп и eтк

- пористость слоя пыли и ткани соответственно, доли ед. (табл. 2), ткань рукава

- лавсан т.к. она выдерживает температуры газа до 140 0С, лавсан

характеризуется большой прочностью, хорошей воздухопроницаемостью в запыленном

состоянии, значительной устойчивостью к химическим реагентам, высокой

механической прочностью, малой гигроскопичностью, невысокой стоимостью и

пригодна для улавливания цементной пыли.

h0 - удельное

сопротивление ткани, отнесенное к толщине 1 м при скорости 1 м/с, Па;

rч

- плотность частиц пыли, кг/м3, [3, табл. 3]: rч=2900 кг/м3.

Таблица 2 - Некоторые свойства

фильтровальных материалов

|

Основное

волокно

|

Термостойкость,

0С

|

Пористость

eтк, %

|

Удельное

гидравлическое сопротивление h0·10-5, Па

|

|

Хлопок

Шерсть Капрон Нитрон Лавсан Стекловолокно

|

65-80

80-100 65 130 140 250-300

|

60

86 - 83 75 55

|

0.58

0.84 - 0.83 0.74 27

|

Гидравлическое сопротивление фильтровальной

перегородки складывается из постоянной составляющей Dр1

- сопротивление фильтровальной перегородки с учетом пыли, оставшейся после

регенерации, и переменной составляющей Dр2 - сопротивления,

накладывающегося на перегородке слоя пыли, удаляемого в процессе регенерации.

Величина Dр2 должна

соответствовать оптимальным условиям работы фильтра и упрощенно может

приниматься равной 600-800 Па для пыли со средним диаметром dm

<

20 мкм и 250-350 Па при dm

> 20 мкм.

Dрф = Dр1 + Dр2

Dр1 = А·m·wф,

Dр1 = 3,54·108·21,15·10-6·0,0112 = 83,5 Па,

где А - коэффициент, м-1;

mсм - коэффициент динамической вязкости смеси

газа при рабочих условиях, Па·с [3, табл. 11]:

mсм = 21,9∙0,15+26,5∙0,04+18,8∙0,052+12,6∙1,125+22,5∙0,635=21,15·10-6

Па·с.

Dрф = 700 + 83,5 = 783,5 Па.

Полное гидравлическое сопротивление фильтра

определяется по формуле:

Dр = Dрк + Dрф

, Па

Dр = 90 + 783,5 = 715,63 Па

где Dрк - гидравлическое

сопротивление корпуса аппарата, Па

Dрф - гидравлическое сопротивление фильтровальной

перегородки, Па

Для выбора аппарата необходимо предварительно

определить поверхность фильтрования по формуле:

, м3/с

, м3/с

где Vг - расход

газа поступающий на очистку в фильтр при рабочих условиях, м3/ч;

, м3/с

, м3/с

, м3/с

, м3/с

Vр - объем

газа подаваемый на регенерацию, принимаем 30% от общего объема газа

поступающего на очистку:

м3/с

м3/с

По рассчитанной поверхности фильтрования

выбираем рукавный фильтр типа ФРОС - 9,0 - 500: количество секций Nc

= 4, поверхность фильтрования одной секции Fc=9

м2.

.2 Расчёт материального баланса рукавного

фильтра

Исходные данные:

|

Объем

загрязненного газа, м3/с …………………………………........

|

288,6

|

|

Температура

загрязненного газа, 0С …………………………………..

|

110

|

|

Концентрация,

кг/м3: - пыли

…………………………........................................................

Эффективность очистки, % ………………………………………........

|

0,015

97

|

Расчёт материального баланса ведем в единицах

массы.

1) Рассчитываем массу загрязненного газа,

поступающего на очистку:

ЗГ = VЗГ

·rЗГ,

где VЗГ

- объем загрязненных газов при рабочих условиях, м3/ч;

rЗГ - плотность загрязненного воздуха при рабочих

условиях, кг/м3.

Плотность загрязненного газа при рабочих

условиях рассчитывается по формуле:

,

,

где r0 - плотность загрязненного газа при нормальных

условиях, для смеси r0 = 1,26

кг/м3.

кг/м3

кг/м3

тогда масса загрязненного газа,

поступающего на очистку составит:

MЗГ = 288,6

·0,9 =259,7 кг/с.

ЗВ = VЗГ

· СЗВ,

где СЗВ - концентрация цементной пыли, г/м3.

масса пыли составит:

MЗВ = 288,6

0,015 = 4,3 кг/ч

0,015 = 4,3 кг/ч

3) Рассчитываем массу загрязняющих веществ,

уловленных в РФ:

ЗВУЛ = MЗВ

· η,

где η

- общая эффективность очистки газа в РФ, %

масса уловленной пыли составит:

MПУЛ = 4,3 · 0,97 =

4,17 кг/с

ЗВУЛ = MПУЛ

=4,3 кг/ч.

4) Рассчитываем массу загрязняющих веществ

в очищенном газе:

ЗВОГ = MЗВ

- MЗВУЛ

масса пыли в очищенном газе составит:

MПОГ = 4,3

7= 0,13кг/ч

7= 0,13кг/ч

5) Рассчитываем массу очищенного газа:

MОГ = MЗГ

- MЗВУЛ = 259,7 - 4.17

= 255.53 кг/ч.

6) Рассчитываем объем очищенного газа:

Так как tог

=tзг следовательно Vог=

Vзг = 288,6

7) Рассчитываем концентрацию цементной пыли

в очищенном газе:

концентрация цементной пыли в

очищенном газе составит:

кг/м3

кг/м3

Полученные данные сводим в таблицу.

Таблица 3 - Расчет материального баланса

рукавного фильтра

|

Приход

|

кг/ч

|

кг/  Расходкг/чкг/ Расходкг/чкг/

|

|

|

|

|

Загрязнённый

газ, в т.ч.: - пыль цементная - воздух

|

259.7

4,3 244,4

|

0,015

|

Очищенный

газ, в т.ч.: - пыль цементная - воздух

|

253,7

0,13 255,58

|

0,00046

|

|

|

|

Уловленные

загрязняющие вещества

|

4,17

|

|

|

Итого

|

259,7

|

|

Итого

|

259,8

|

|

3.3 Расчет газоходов и выбор вентиляторов

.3.1 Расчет газохода (-1-1) от вентилятора до

рукавного фильтра

Диаметр газохода выбираем , принимая скорость

воздуха ν

= 12 м/с

по [5, табл.9]:

, м

, м

где V- объемный

расход газовоздушной смеси, V=288,6 м3/с

С целью уменьшения габаритных

размеров газохода принимаем 4 стандартных газохода.

По [5,табл.2] выбираем стандартный

диаметр газохода Ø 1400×1,0 мм.

Фактическая скорость газовоздушной

смеси:

,м/с

,м/с

м/с

м/с

Длину газохода ориентировочно

принимаем: L= 15 м.

Расчет местных сопротивлений [5,

табл.14].

вход в газоход zвх=1 1

шт.

вход и выход из вентилятора(переход) zп=0,21

2шт.

отводы при a=90°

zот=0,39 2

шт.

заслонка(задвижка) zз=1,54 1

шт.

разделение потоков zрп=1 1

шт.

слияние потоков zсп=1,5 1

шт.

выход из трубы в аппарат zвых=1,0 1

шт.

Sz=1zвх+2zп+2zот+1zз+1zрп+zсп+1zвых=

=1×1+2×0,21+2×0,39+1×1,54+1×1+1∙1,5+1×1=6,45

Па.

Гидравлическое сопротивление газохода

ΔPг1=(1+(lL/D)+

Sz)

(ν2r/2),

Па

где l=0,0145; r

= 0,9 кг/м3(расч.)

ΔPг1=(1+(0,0145×15/1,4)+5,74)

× (1872×

0,9/2)=108505,7 Па.

Заключение

С учетом исходных данных был рассчитан и выбран

рукавный фильтр серии ФРОС - 9,0 - 500. По результатам расчетов было

установлено, что остаточная концентрация цементной пыли в газе после очистки

составляет 460 мг/м3, ПДК рабочей зоны 6 мг/м3. Фактическая концентрация цементной

пыли превышает предельно допустимую концентрацию в несколько десятков раз. Для

того, чтобы достичь нормативных показателей по концентрации цементной пыли,

необходимо предварительно провести грубую очистку от цементной пыли с помощью

циклона конструкции НИИОГАЗ ЦН-15. Учитывая эффективность очистки 75%,

концентрация цементной пыли в газе на выходе из циклона равна

Свых=0,015(1-0,75)=0,00375 кг/м3, этого недостаточно для достижения ПДК по

концентрации цементной пыли. Для большей эффективности необходимо поставить еще

два циклона ЦН-15, и только после того как концентрация цементной пыли

достигнет 0,000235 кг/м3, газ можно направлять на очистку в рукавный фильтр

конструкции типа ФРОС-9-500, концентрация на выходе будет составлять 0.000007

кг/м3, что все равно превышает ПДК, поэтому можно учесть рассеивание очищенного

газа с примесями цементной пыли в атмосфере.

Список использованных источников

1.

Рукавные фильтры и циклоны: [сайт]. URL:

http://www.talnah@tlnh.ru. (дата обращения: 12.04.2011.)

.

Тимонин А.С. Инженерно-экологический справочник. Том 1.Калуга: МГУИ. 2003. 917

с.

.

Орлов В.П. Процессы и аппараты химической технологии. Справочные материалы:

Учебное издание. Екатеринбург: Издательство УГЛТУ. 2002. 121 с.

.

Ведерникова М.И. Гидравлические расчеты. Расчет и выбор насосов и вентиляторов.

Екатеринбург: Издательство УГЛТУ. 2002. Ч.1. 40 с.

.

Ведерникова М.И., Старцева Л.Г. Гидравлические расчеты. Примеры расчетов и

выборов насосов и вентиляторов. Екатеринбург: Издательство УГЛТУ. 2002. Ч.2. 44

с.