Разработка 'Мурсальского' месторождения гнейсо-гранитов

Оглавление

Аннотация

Введение

. Геолого-промышленная характеристика

месторождения

.1 Геологическая характеристика

.2 Геологоразведочные работы

.3 Качественная характеристика

полезного ископаемого

.4 Обеспеченность запасами полезного

ископаемого

. Горнотехнические условия разработки

.1 Вскрытие месторождения

.2 Система разработки, ее основные

элементы и параметры

.3 Состояние горных работ на

1.01.2008 г

.4 Выполнение ранее согласованных

планов горных работ

. План производства товарной

продукции на 2009 год

.1 Добычные работы

.2 Технология добычных и вскрышных

работ

.3 Основные направления горных работ,

предусматриваемые планом на 2009 г

.4 Подготовка горной массы к

экскавации

.5 Потери, разубоживание и движение

запасов

.6 Геолого-маркшейдерское обеспечение

горных работ и эксплуатируемых объектов

.7 Обеспеченность предприятия горным

оборудованием и технологическим транспортом

.8 Выемочно-погрузочные работы

. Вспомогательные цеха и участки

.1 Внутреннее энергоснабжение

.2 Водоотлив

.3 Связь и сигнализация

.4 Склады ВМ. Автотранспорт для

перевозки ВМ

.5 Ремонт и содержание

. Переработка минерального сырья

.1 Наличие проектной документации

.2 Наличие отступлений от требований,

действующих правил безопасности

. Охрана недр и окружающей среды.

Мероприятия к выполнению программы горных работ на 2009 г

.1 Охрана окружающей среды от

вредного влияния горных работ на атмо- и биосферу

.2 Мероприятия по охране подземных

вод

.3 Охрана окружающей среды от

вредного влияния горных работ на литосферу

.4 Мероприятия по совершенствованию

технологического проекта

.5 Отходы производства

.6 Организация учета, контроля

качества и количества минерального сырья, поступающего на переработку и

отгружаемого потребителям

.7 Соблюдение лицензионных условий на

право пользования недрами

.8 Краткая экологическая оценка

принимаемого проектного решения

. Промышленная безопасность, охрана

труда и промсанитария

.1 Надзор за состоянием зданий и

сооружений

.2 Декларирование промышленной

безопасности

.3 Страхование ответственности за

причинение вреда окружающей природной среде и третьим лицам

.4 Анализ потенциальных опасностей и

вредностей

.5 Анализ производственного

травматизма

.6 Проектные параметры опасных

расстояний при взрывных работах

.8 Мероприятия по охране труда

.8 Мероприятия по технике безопасности

при отвалообразовании

.9 Мероприятия по ограничению шума и

вибрации

.10 Мероприятия по борьбе с пылью

.11 Проветривание карьера

.12 Противопожарные мероприятия

.13 Мероприятия по обеспечению

электробезопасности на карьере

.14 Организация проведения массового

взрыва

.15 Список нормативных документов:

Специальная часть

. Обоснование востребованных

типоразмеров и параметров карьерных экскаваторов

.1 Технологическая оценка рабочих

параметров карьерных экскаваторов

.1 Анализ условий работы карьерных

экскаваторно-автомобильных комплексов

.2 Организационно-техническое

мероприятие по улучшению технико-экономических показателей работы карьера с

обоснованием экономической эффективности

.Экономическая часть

.1 Расчет затрат при существующей

технологии ведения горных работ

.2 Расчет затрат при проектируемой

технологии ведения горных работ на вскрытом горизонте

.3 Основные технико-экономические

показатели месторождения «Мурсала» представлены в таблице 9.7.1

Заключение

Список литературы

Введение

Мурсульское месторождение гнейсо-гранитов расположено на территории

Питкярантского района Республика Карелия, в 17 км на северо-запад от города

Питкяранта. Географические координаты центра месторождения 61° 37 С.Ш. и 31° 21

В.Д. Автодорога «Сортавала - Питкяранта - Санкт-Петербург» проходит в 5 км, к

северу от месторождения. Непосредственно к месторождению подходит дорога,

имеющая улучшенное грунтовое покрытие и связывающая месторождение с причалом

«Мурсула» расположенного на северном побережье Мурсульского залива Ладожского

озера.

Мурсульское месторождение разведано в 1972 году с целью производства

высокопрочного щебня для строительной индустрии. Запасы гнейсо-гранитов

«Мурсульского» месторождения утверждены Государственной комиссией по запасам

полезных ископаемых при Совете Министров СССР № 7361 от 19 марта 1975 года, по

категориям А -16253 тыс. м3, В - 36966 тыс. м3, С1 - 97294 тыс. м3 в качестве

сырья для производства щебня и продуктов переработки пород согласно ГОСТ

8267-93 и 8736-93, ОСТ-2173-86.

Климат района умеренно-континентальный, со среднегодовой температурой +

2,4 С. Среднегодовое количество осадков - 600-700 мм. Снеговой покров

устанавливается во второй половине ноября и держится до середины апреля.

Под экскаваторно-автомобильным комплексом понимается совокупность машин,

состоящая из погрузочного средства (экскаватор) и транспортных средств

(автосамосвалы, автопоезда, дизель-троллейвозы), связанных технологически между

собой во времени и пространстве.

Экскаваторно-автомобильный комплекс формируется из комплектов машин, под

которыми понимается определенный тип экскаватора и наиболее соответствующий ему

технологически при заданных горнотехнических и климатических условиях,

автосамосвалов (автопоезд, дизель-троллейвоз). Правильно подобранный комплект

машин обеспечивает максимальную производительность экскаваторно-автомобильного

комплекса в заданных условиях эксплуатации.

Выбор оборудования для карьера является важным этапом в проектной и

производственной работе. Он должен производиться на основе учета потребностей,

соответствия горнотехническим условиям и уровню экономики на данном этапе.

1.

Геолого-промышленная характеристика месторождения

.1

Геологическая характеристика

Мурсульское месторождение гнейсо-гранитов расположено, в Северном

Приладожье на полуострове Куйваниеми, в юго-восточной части Мурсульского купола

гнейсо-гранитов.

Месторождение сложено в основном гнейсо-гранитами и гранито-гнейсами,

которые составляют 90% площади месторождения. Переходы между ними не резкие,

постепенные. Макроскопические гнейсо-граниты представлены, преимущественно,

мелко и среднезернистыми породами розового и серовато-розового цвета с

гнейсовидной массивной текстурой. Основными породообразующими минералами

гнейсо-гранитов являются: плагиоклаз-олигоклаз (35 - 40%), микроклин (25 - 40%),

кварц (25 - 35%), биотит (5 - 7%).

Четвертичные отложения в пределах месторождения имеют ограниченное

распространение и прослеживаются только в межгрядовых депрессиях и частично на

склонах гряд. Большая часть площади месторождения лишена полностью рыхлых

отложений. По сложности геологического строения месторождение относится к 1

группе классификации ГКЗ.

.2

Геологоразведочные работы

Поисково-разведочные работы на Мурсульском месторождении гнейсо-гранитов

проводились в 1972-1974 годах силами Карельской геологоразведочной экспедиции.

Разведка осуществлялась с поверхности - магистральными канавами и на глубину

скважинами колонкового бурения. Запасы разведаны по категориям А, В, С1 на

площади 2,09 км2, утверждены протоколом ГКЗ № 7368 от 19 марта 1975 г. В настоящее

время геологоразведочных работ на месторождении не проводится.

.3

Качественная характеристика полезного ископаемого

Полезная толща месторождения представлена гнейсо-гранитами (составляющими

80% ее объема), в подчиненном количестве в ней присутствуют гранито-гнейсы,

пегматиты, амфиболиты и мигматиты по ним. Все типы и разновидности пород

месторождения обладают высокой механической прочностью, составляющей не менее

800 кг/см2, в основном от 1000 до 1800 кг/см2 в сухом и водонасыщенном

состоянии, а также после многочисленных циклов замораживания. Все породы,

слагающие полезную толщу месторождения, соответствуют требованиям ГОСТ 8267-93,

ГОСТ 10268-70, характеризуются низкой истираемостью и соответствуют ГОСТ

9479-69.

.4

Обеспеченность запасами полезного ископаемого

Балансовые запасы гнейсо-гранитов Мурсульского месторождения утверждены

протоколом № 7361 от 19 марта 1975 года (ГКЗ СССР СЗГУ) в количестве:

• Категория А - 16253 тыс. м3;

• Категория В - 36 966 тыс. м3;

• Категория С1 - 97 294 тыс. м3.

Всего А + В + С1 = 150 513 000 тыс. м3.

Обеспеченность разведанными запасами при ежегодном погашении запасов в

объеме около 1000 тыс. м3 полезного ископаемого, расчетный срок эксплуатации

Мурсульского месторождения составит 150 лет.

Обеспеченность запасами по степени их подготовленности и нормативам

обеспеченности по состоянию на 1.01.2009 г:

подготовленными запасами предприятие обеспечено на 39 месяцев при норме

36;

готовыми к выемке запасами предприятие обеспечено на 14 месяцев при

нормативе 12 месяцев (см. Таблица 1.4).

По состоянию запасов на 1.01.2009 г. временно неактивных запасов на

балансе предприятия не имеется.

2.

Горнотехнические условия разработки

.1 Вскрытие

месторождения

«Мурсульское» месторождение является месторождением нагорного типа, рельеф

месторождения представляет собой серию куполообразных возвышенностей, вытянутых

в субмередиальном направлении с относительным превышением над уровнем

Ладожского озера 28,2 - 83,9 м.

Коренные породы, вследствие слабой трещиноватости характеризуются слабой

водообильностью и незначительными фильтрационными способностями. Суммарный

максимальный приток за счет подземных вод при отработке до отметки + 6 м - 820

м3/сутки.

Горнотехнические условия месторождения весьма благоприятные для

эксплуатации.

Вскрытие месторождения проводилось вскрывающей автодорогой по категории IIк для внутрикарьерных дорог и имеет

ширину проезжей части 12 м с обочинами по 1,5 м, предусмотренной проектом и

проведённой от бункерного склада дробильно-сортировочной фабрики (горизонт +25

м), до горизонта +65 м в 2003 году. Вскрышные работы на горизонте +65 м

проводились в 2003 - 2005 годах и заключались в зачистке склонов месторождения

от четвертичных отложений. Вскрыша из-за незначительных объемов вывезена во

внутренние отвалы карьера.

Вскрывающая месторождение автодорога обеспечивает проведение вскрышных и

горно-подготовительных работ на горизонтах +35,+45 и +55 м с запасами полезного

ископаемого более 20 млн.м3.

.2 Система

разработки, ее основные элементы и параметры

Учитывая горнотехнические условия Мурсульского месторождения

гнейсо-гранитов, проектом принята транспортная система разработки с вывозкой

вскрышных пород во временные отвалы, расположенные в контуре карьера и скальных

пород на склад приемного бункера дробильно-сортировочной фабрики.

Основные проектные параметры системы разработки Мурсульского

месторождения приведены в таблице 2.2

Таблица 2.2

Основные проектные параметры системы разработки Мурсульского

месторождения

|

№ п/п

|

Параметры системы

разработки

|

Ед. изм.

|

Добычной уступ

|

|

1

|

Высота уступа (Ну)

|

метры

|

до 10

|

|

2

|

Угол откоса рабочего уступа

|

градусы

|

75-80

|

|

3

|

Угол устойчивого откоса

рабочего уступа

|

градусы

|

70-75

|

|

4

|

Ширина заходки по целику

(А)

|

метры

|

22,0

|

|

5

|

Полная ширина развала (Б)

|

метры

|

47,0

|

|

6

|

Ширина призмы обрушения

(Поб)

|

метры

|

1,0

|

|

7

|

Ширина обочины с низовой

стороны (По)

|

метры

|

4,5

|

|

8

|

Ширина обочины с нагорной

стороны (По)

|

метры

|

1,5

|

|

9

|

Ширина проезжей части (Пп)

|

метры

|

10,0

|

|

10

|

Ширина рабочей площадки(Шр)

|

метры

|

40

|

.3 Состояние

горных работ на 1.01.2008 г

Горно-капитальные работы проведены на месторождении в 2003 - 2005 гг и

обеспечивают предприятие вскрытыми запасами на горизонтах +45 - +65 м.

Вскрышные работы ведутся на горизонте + 45 м и заключаются в проведении

зачистки склонов горизонта от четвертичных отложений.

Горно-подготовительные работы на карьере ведутся на горизонте + 45 м,

расширением разрезной траншеи обеспечивая подготовку запасов горизонта к

очистным работам.

Очистные работы проводятся двумя уступами на горизонтах +55 м и +65 м, с

выравниванием днища выемочных блоков до отметок +55 м и + 65 м и подготовкой

добычного горизонта + 45 м к эксплуатации.

.4 Выполнение

ранее согласованных планов горных работ

Выполнение плана по добыче и производству продукции за 2008 г приведено в

таблице 2.4.1

Таблица 2.4.1

Выполнение плана по добыче и производству продукции за 2008 г

|

№ п/п

|

Наименование товарной

продукции

|

Ед. измер

|

Всего план факт

|

|

1

|

Щебень фр. 20-40

|

тыс.т

|

250 403,3

|

|

2

|

Щебень фр. 5-20

|

тыс.т

|

400 322,3

|

|

Итого: щебня

|

тыс.т

|

650 725,6

|

|

3

|

Отсевы фр. 0-5

|

тыс.т

|

350 341,4

|

|

Всего переработано:

|

тыс.т

|

1000 1067

|

|

4

|

Всего добыто горной массы

|

тыс.м3

|

400 444,9

|

|

5

|

Потери

|

тыс.м3

|

21,2 23,6

|

Плановые показатели работы предприятия выполняются в полном объёме

согласно утверждённого и согласованного Плана горных работ на 2008 г и лицензионных

условий.

Ожидаемые свехплановые потери горной массы связаны с перевыполнением

плана по добыче, горная масса от сверхплановой добычи идет на строительство

площадок под склады готовой продукции и инфраструктуры предприятия (см. таблицу

2.4.1 пункт 4, 5).

Сверхплановые показатели выхода товарной продукции по фракциям связаны с

переходом предприятия на двухстадийное дробление при выпуске основной товарной

фракции 20 - 40 мм, согласно, спроса потребителей на рынке строительных

материалов (см. таблицу 2.4.1 пункт 1, 2, 3).

Сдерживающим фактором реализации товарной продукции потребителям

является:

технические возможности портального крана при отгрузке на воду;

технические возможности Октябрьской железной дороги, при обеспечении

порожними вагонами.

Мероприятия по обеспечению выполнения плана горных работ на 2008 г

выполняются в полном объёме.

3. План

производства товарной продукции на 2009 год

План производства товарной продукции (щебня) определён проектной

производительностью дробильно-сортировочной фабрики, спросом рынка на данный

вид продукции и возможностями транспортной составляющей района по доставке

готовой продукции потребителю (см. таблицу 3.1).

Таблица 3.1

План производства продукции по видам и сортам на 2009 г

|

№ п/п

|

Наименование товарной

продукции

|

ед. измерения

|

План

|

|

|

|

Всего на 2009г

|

в т.ч. по кварталам

|

|

|

|

|

I кв.

|

II кв.

|

III кв.

|

IV кв.

|

|

1

|

Щебень фр. 20-40

|

тыс.т

|

425

|

95

|

120

|

115

|

95

|

|

2

|

Щебень фр. 5-20

|

тыс.т

|

340

|

75

|

95

|

95

|

75

|

|

Итого: щебня

|

тыс.т

|

765

|

170

|

215

|

195

|

170

|

|

3

|

Отсевы фр. 0-5

|

тыс.т

|

360

|

80

|

100

|

100

|

80

|

|

Всего переработано:

|

тыс.т

|

1125

|

250

|

315

|

310

|

250

|

Для выполнения Программы работ по выпуску товарной продукции предприятием

в соответствии с проектом принят режим работ вахтовым методом. Две вахты по 15

дней, I - смена 800- 2000. II - смена 2000 - 800. Основные показатели режима

работы карьера в 2008 году приведены в таблице 3.2.

Таблица 3.2

Основные показатели режима работы карьера в 2008 году

|

№ п/п

|

Показатели

|

Ед. измер.

|

Для добычи и переработки

|

|

1

|

Продолжительность смены

|

час

|

12

|

|

2

|

Продолжительность рабочей

недели

|

сутки

|

7

|

|

3

|

Количество рабочих смен в

сутки

|

смены

|

2

|

3.1 Добычные

работы

Плановая производительность карьера по добыче (см. таблицу 3.1.1)

определена проектом из расчета потребности минерального сырья для выполнения

производственной программы по выпуску готовой продукции и обеспеченностью

предприятия вскрытыми, подготовленными и готовыми к выемке запасами полезного

ископаемого (гнейсо-граниты).

Расчёт горной массы в плотном теле, необходимой для выполнения

производственной программы предприятия по выпуску товарной продукции с учётом

потерь в 2008 г:

тыс.м3 -

объём горной массы в плотном теле,

тыс.м3 -

объём горной массы в плотном теле,

где

1260 тыс.т - переработка горной массы;

,3%

- проектные потери;

,65

- объёмный вес горной массы, т.

Календарный

план развития горных работ соответствует проектному положению разработки

карьера по направлениям и планируемым объемам работ см. таблицу 3.1.1.

Таблица

3.1.1

Календарный

план развития горных работ на 2009 г

|

№ п/п

|

Наименование вида работ

(горизонт)

|

Ед. измерения

|

План

|

|

|

|

Всего на 2009 г

|

в т.ч. по кварталам

|

|

|

|

|

I кв.

|

II кв.

|

III кв.

|

IV кв.

|

|

1

|

Добыча гор. +45

|

тыс.м3

|

170

|

40

|

50

|

50

|

30

|

|

2

|

Добыча гор. +55

|

тыс.м3

|

280

|

70

|

60

|

60

|

90

|

|

Всего добыча:

|

тыс.м3

|

450

|

110

|

110

|

110

|

120

|

|

3

|

Вскрыша гор. +55

|

тыс.м3

|

50

|

-

|

25

|

25

|

-

|

|

Всего гор. массы

|

тыс.м3

|

500

|

100

|

135

|

135

|

120

|

Объектов выборочной отработки полезного ископаемого не имеется.

3.2

Технология добычных и вскрышных работ

Технологическая схема разработки полезного ископаемого принята с учетом

горно-геологических условий и требований проекта:

вскрышные работы;

горно-подготовительные работы;

буро-взрывные работы (нарезные);

ликвидация негабарита;

погрузка взорванной горной массы в автотранспорт;

доставка горной массы на переработку.

Применяемая технология горных работ увязана с параметрами системы

разработки и переработки минерального сырья дробильно-сортировочной фабрикой,

обеспечивает выполнение производственной программы и рациональное использование

полезного ископаемого без снижения его качественных характеристик.

Добычные работы на карьере будут осуществляться в соответствии с

проектом, нормами и правилами техники безопасности, утверждёнными нормативами

охраны недр и наименьшим влиянием на экосистему района. Буровые работы, для

предварительного рыхления, будут осуществляться станком «Пантера» диаметром

скважин до 130 мм и станком шарошечного бурения СБШ - 250. Экскавация горной

массы будет производиться фронтальными погрузчиками VOLVO - 330C

ёмкостью ковша 6 м3 и экскаватором ЭКГ - 5А. Транспортировка горной массы на

переработку и отвалы будет осуществляться самосвалами БЕЛАЗ - 7540 и VOLVO - А 35С грузоподъемностью 32 тонны.

Применение данной техники соответствует проектным параметрам применяемой

системы разработки и выполнению производственной программы на 2009 год.

3.3 Основные

направления горных работ, предусматриваемые планом на 2009 г

Вскрышные работы на 2009 г в объёме 50 тыс.м3 планируется проводить на

горизонте + 45 м, для зачистки склонов месторождения от четвертичных отложений

при подготовке эксплуатационных блоков к отработке. Работы будут проводиться

экскаватором VOLVO 390С и бульдозером Д-500, с

последующей погрузкой горной массы в автосамосвалы и транспортировкой во

внутренние отвалы карьера (согласно проекта). Планировка отвалов вскрышных

пород будет производиться бульдозером Д-500. Работы на отвале будут

производиться в соответствии с правилами техники безопасности, вне призмы

обрушения в светлое время суток.

Буровые работы в объёме 40 тыс.м планируется проводить на горизонтах , +

55 и +45 м буровыми станками «Пантера 1500» (ТАМRОК, Финляндия) с диаметром бурения скважин 89 - 130 мм, и СБШ

- 250 с диаметром бурения 250 мм, согласно утверждённого проекта БВР

разработанного ОАО «Ленвзрывпром», в зависимости от высоты уступа. Скорость

бурения скважин (от 40 до 120 м/смену) позволяет обеспечить предприятие

нарезными работами для выполнения поставленной программы по добыче полезного

ископаемого. Перегоны станков на уступы будут проводиться в светлое время

суток.

Взрывные работы осуществляются подрядной организацией ОАО «Ленвзрывпром»,

имеющую лицензию на право ведения взрывных работ, работы ведутся согласно

утвержденного типового проекта разработанного ОАО «Ленвзрывпром». Ёмкость

склада ВВ подрядной организации позволяет обеспечение предприятия готовой к выемке

горной массой для обеспечения производственной программы 2009 г. Взрывные

работы на карьере будут проводиться согласно утвержденного графика производства

работ согласованного с органами Гостехнадзора.

Горно-подготовительные работы планируется проводить на горизонте + 45 м,

в объёме 60 тыс.м3. Работы включают в себя развитие горизонта +45 м и

строительство временных съездов, руслоотводных канав, обеспечение очистных

работ на горизонтах.

Добычные (очистные) работы в объёме 450 тыс.м3, для обеспечения производственной

программы 2010 г по выпуску товарной продукции планируется проводить на

горизонтах +65 и +55 м обеспеченных подготовленными и готовыми к выемке

запасами. Добычные работы будут проводится согласно с утверждённым и

согласованным проектом, в соответствии с «Едиными правилами при разработке

месторождений полезных ископаемых открытым способом», «Единых правил

безопасности при взрывных работах» и других нормативных документов.

Дробление негабарита планируется проводить гидромолотом «Krupp» Н-2000, на базе экскаватора VOLVO 390С, а также шпуровыми и накладными

зарядами.

.4 Подготовка

горной массы к экскавации

Буровые работы в объёме 40 тыс.м планируется проводить на горизонтах , +

55 и +45 м буровыми станками «Пантера 1500» (ТАМRОК, Финляндия) с диаметром бурения скважин 89 - 130 мм, и СБШ

- 250 с диаметром бурения 250 мм, согласно утверждённого проекта БВР

разработанного ОАО «Ленвзрывпром», в зависимости от высоты уступа. Скорость

бурения скважин (от 40 до 120 м/смену) позволяет обеспечить предприятие

нарезными работами для выполнения поставленной программы по добыче полезного

ископаемого. Перегоны станков на уступы будут проводиться в светлое время

суток.

Взрывные работы осуществляются подрядной организацией ОАО «Ленвзрывпром»,

имеющую лицензию на право ведения взрывных работ, работы ведутся согласно

утвержденного типового проекта разработанного ОАО «Ленвзрывпром». Ёмкость

склада ВВ подрядной организации позволяет обеспечение предприятия готовой к

выемке горной массой для обеспечения производственной программы 2009 г.

Взрывные работы на карьере будут проводиться согласно утвержденного графика

производства работ согласованного с органами Гостехнадзора.

Исходя из физико-механических свойств пород, необходимости их

интенсивного дробления и минимального выброса горной массы на борт уступа с

учетом принятой технологии производства буровзрывных работ, в качестве

основного способа взрывания принимается многорядное короткозамедленное

взрывание (к.з.в.) с применением неэлектрических систем инициирования типа «Эдилин»

или «Нонель» низкоэнергетическими проводниками импульсов - волноводов в виде

ударно-волновых трубок. Отдельные взрывы могут проводиться короткозамедленным

взрыванием бескапсюльным детонирующим шнуром.

По опыту работы на карьере применяется метод взрывания на открытую

зачищенную поверхность откоса уступа или метод взрывания в зажатой среде на

подпорную стенку из неубранной от предыдущего взрыва горной массы.

Способ взрывания в зажатой среде позволяет намного увеличить степень

дробления пород взрывом. Метод этот в сочетании с рациональными схемами

короткозамедленного взрывания способствует улучшению качества взрыва благодаря

более равномерному и интенсивному дроблению.

Способ взрывания в зажатой среде создает возможность независимого

проведения буровзрывных и погрузочно-транспортных операций. Данный способ

позволяет регулировать форму и высоту развала горной массы и улучшает условия

использования горного оборудования. Так как выбросы горной массы за последним

рядом на кромку уступа и заколы в массиве при взрывании на неубранную горную

массу незначительны, то производительность станков при бурении первого ряда

скважин увеличивается.

В зависимости от физико-механических свойств пород и для обеспечения

интенсивного дробления и минимального выброса горной массы на борт уступа с

учетом принятых технологических условий производства буровзрывных работ,

принимаются следующие схемы соединения зарядов при многорядном к.з.в.:

Группы схем - порядные, диагональные, волновые;

Варианты схем - с клиновым центральным врубом; с трапециевидным

центральным врубом; с клиновым фланговым врубом; с трапециевидным фланговым

врубом, диагональными рядами и последовательным врубом; траншейная и другие.

Расчет параметров скважинных зарядов выполнен в соответствии с

«Элементами буровзрывных работ с применением метода скважинных зарядов на

карьерах промышленности нерудных строительных материалов» (409-023-62.32.88) и

«Типовым проектом производства буровзрывных работ на карьере «Мурсала».

Диаметр скважин является параметром, определяющим степень дробления

горных пород, мощность бурового и погрузочно-транспортного оборудования, а

также общие технико-экономические показатели по буровзрывным работам и по всему

циклу добычи и переработки сырья.

Более мелкое дробление при повышении мощности взрывов может быть

достигнуто при условии снижения диаметра скважинных зарядов и более

рациональном их размещении в массиве. Это подтверждается опытом работы

отечественных и зарубежных карьеров, применяющих скважинные заряды уменьшенного

диаметра, при взрывании которых в массиве реализуется высокая скорость

нагружения горных пород с уменьшенной длиной волны, что обеспечивает достижение

развивающимися трещинами скорости волн Релея и улучшения качества дробления при

минимальном удельном расходе ВВ.

На гранитных карьерах при разрушении массивов имеют место трещины

зигзагообразной формы, что приводит к уменьшению скорости их развития и

замедлению процесса дробления массива взрывом. Этим определяется

неравномерность его дробления. Уменьшение диаметра скважины для этих пород

снижает процент выхода негабарита.

Применение в карьере «Мурсала» скважин диаметром 89-250 мм позволит

сохранить масштабность многорядного короткозамедленного взрывания при снижении

среднего размера куска на фронте дробления на одинаковых приведенных

расстояниях.

Возможность использования буровых станков СБШ-250 для бурения скважин

диаметром 250 мм доказана многолетним опытом эксплуатации гранитного карьера

ОАО «Павловскгранит» в Воронежской области.

В проекте приводятся параметры скважинных зарядов для диаметров скважин:

250 мм, 130 мм.

В качестве ВВ на основном взрывании будут использоваться ПВВ гранулотол,

гранипор ФМ, гексонит (водоустойчивые ВВ) и граммонит 79/21, граммотол,

гексонит П (неводоустойчивые ВВ). С 2005 года предприятием примененяется для

заряжания сухих и обводненных скважин эмульсионные ВВ типа «Сибирит».

Заполнение скважин водой составляет в среднем до 50 % глубины скважин.

Гексонит и гранулотол используется в основном для усиления донной части заряда

для лучшей проработки подошвы.

В качестве средств инициирования применяются неэлектрическая система

инициирования «Эдилин», промежуточные детонаторы из шашек ТГФ-850Э,

ТГ-1000Л-ПО; при комбинированных схемах и бескапсюльном взрывании -

детонирующий шнур марки ДШЭ-12, пиротехнические реле РП-Н, РПЭ-2.

Дробление негабаритов-кусков породы, линейный размер которых превышает

1000 мм, производится методом наружных и шпуровых зарядов (до 20 % от общего

объема негабарита) и механическим способом с помощью гидромолота (до 80 %).

Средний выход негабарита принимается 8 % (40 тыс.м3).

Удельный расход ВВ на дроблении негабаритов составляет:

· для наружных зарядов - 2,5 кг/м3

· для шпуровых зарядов - 0,5 кг/м3

Глубина шпура принимается 0,3÷0,5 толщины куска негабарита, но не

менее 0,15 м. В качестве ВВ на дроблении негабаритов используется

патронированный аммонит № 6-ЖВ-200 или гексонит П.

Достоинства метода наружных накладных зарядов в его простоте, легкости

выполнения и возможности ведения взрывных работ в самых труднодоступных

условиях при отсутствии буровой техники. Для лучшего дробления накладные заряды

ВВ рекомендуется укладывать в углубление на поверхности негабарита слоем

толщиной 3-3,5 см. Сверху на него накладывают забоечный материал.

Электродетонаторы, предназначенные для разделки негабарита, перед выдачей

их со склада ВМ должны быть полностью проверены на соответствие их

сопротивлений пределам, указанным на этикетках упаковочной тары (коробки).

В качестве источника тока могут быть применены конденсаторные взрывные

машинки марок КПМ-3У и др.

Основной объем негабаритных кусков предусматривается дробить гидромолотом

фирмы «Krupp», устанавливаемом на базе

экскаватора Volvo 390 С.

Суточный объем негабарита, дробление которого осуществляется механическим

способом, составляет:

= 128 м3

= 128 м3

При

сменной производительности комплекса с гидромолотом 350÷400 м3 суточный объем дробления негабарита будет

обеспечиваться одним гидромолотом в течение одной смены.

Заряжание

скважин промышленными штатными ВВ производится вручную и механизация зарядки

скважин не предусматривается.

Забойка

скважин производится вручную, забоечная машина отсутствует.

При

применении эмульсионных взрывчатых веществ (ЭВВ) конкретного типа

механизированное заряжение скважин производится с изготовлением последних в

смесительно-зарядной машине, имеющейся у изготовителя (поставщика) данных ЭВВ.

Перевозка

компонентов от СПИ до места производства взрывов производится

транспортировщиком поставщика ЭВВ в соответствии с дополнением к проекту производства

взрывных работ в карьере «Мурсала».

Производство

массовых взрывов предусматривается 2-3 раза в месяц, взрывные работы по

разделке негабарита - в зависимости от производственной необходимости.

Проектные параметры опасных расстояний при взрывных работах см. раздел 7.6.

.4.1 Параметры взрывания для ВВ

При выборе типа ВВ следует учитывать стоимость ВВ и стоимость зарядки, а

также условия взрывания. При выборе типа ВВ следует также учитывать требования

к снижению переизмельчения горной массы за счет бризантного действия взрыва,

что является особенно актуальным для гранитных щебеночных карьеров с точки

зрения уменьшения выхода отсевных фракций щебня. Для данных физико-механических

свойств горных пород, учитывая, что месторождение необводнено и технико-экономических

факторов принимаем неводоустойчивое ВВ - Граммонит 79/21(ГОСТ 21988-76).

Техническая характеристика ВВ указана в таблице 3.4.1.1.

Таблица 3.4.1.1

|

Технические характеристики

\Наименование ВВ

|

Граммонит 79/21

|

|

Теплота взрыва, кДж/кг,

(ккал/кг)

|

4285 (1025)

|

|

Бризантность, мм,

|

не менее 22-28

|

|

Скорость детонации, км/с,

|

не менее 3,2-3,6

|

|

Работоспособность, см3

|

360

|

|

Тротиловый эквивалент

|

1,02

|

|

Кислородный баланс, %

|

+0,02

|

|

Плотность заряжения, г/см2

|

0,85-1,15

|

|

Водоустойчивость

|

не водоустойчив

|

|

По условиям применения

|

II класс

|

|

По степени опасности

|

1,1 подкласс

|

|

По степени опасности

|

1 класс

|

|

Коэффициент

работоспособности

|

1

|

3.4.2 Удельный расход ВВ

Рассчитаем удельный расход гранипора ФМ для условий месторождения

"Мурсала" по формуле:

(3.4.2.1)

(3.4.2.1)

где qэ - эталонный расход ВВ (граммонит

79/21) с теплотой взрыва 4285 кДж/кг при кондиционном размере кусков до 500 мм,

qэ = 1,1 кг/м3 (Межотраслевая

классификация горных пород по взрываемости); е - коэффициент работоспособности

(см. таблицу 3.4.1.1); kd -

поправочный коэффициент на размер кусков, kd = 0,75; g - объёмная масса, g =

2,69 т/м3.

= 0,85

кг/м3

= 0,85

кг/м3

.4.3 Параметры скважинных зарядов

1) Определение вместимости одного погонного метра скважины

(3.4.3.1)

(3.4.3.1)

где

- плотность заряжания используемого ВВ,

- плотность заряжания используемого ВВ,  =0,85 кг/м3.

=0,85 кг/м3.

кг.

кг.

)

Расчетная линия сопротивления

Определяем

линию наименьшего сопротивления (ЛНС):

(3.4.3.2)

(3.4.3.2)

где q - удельный расход ВВ, кг/м3; Р -

вместимость скважин (см. таблицу 3.4.1.1), кг/м.

=6,33 м

=6,33 м

Линия

наименьшего сопротивления по подошве проверяется на условие безопасного

расположения станка при бурении одного ряда скважин; согласно ЕПБ РМОС буровой

станок должен располагаться на расстоянии не ближе 2 м от верхней бровки

уступа. Тогда ось бурения первого ряда скважин будет находиться на расстоянии с

= 3 м.

(3.4.3.3)

(3.4.3.3)

где

h - высота уступа; с - берма безопасности.

Условие

неравенства выполняется.

=

m × W, м,

(3.4.3.4)

где

а - расстояние между скважинами;- коэффициент сближения скважин при

неопределённой ориентированности трещин и направлении отбойки при различных схемах

КЗВ по отношению к обнажённой поверхности m применяется

равным 1.- расстояние между скважинами;

(3.4.3.5)

(3.4.3.5)

а = b = 6,3 м

Таким образом, сетка скважин для граммонита ФМ : 6,3´ 6,3

) Масса заряда в скважине.

Для первого ряда скважин:

(3.4.3.6)

(3.4.3.6)

где a - расстояние между скважинами; q - удельный расход ВВ; W - ЛНС; Н - высота уступа.

Для второго и последующих рядов:

(3.4.3.7)

(3.4.3.7)

где b - расстояние между рядами скважин.

Масса заряда в скважинах первого, второго и последующих рядов будет

одинакова. С учетом ручного заряжения принимаем Qскв = 338 кг

) Глубина перебура.

м.

м.

Глубину

перебура принимаем 2 м.

)

Глубина скважин.

(3.4.3.8)

(3.4.3.8)

где lпер - глубина перебура.

) Длина заряда

(3.4.3.9)

(3.4.3.9)

)

Длина забойки.

(3.4.3.10)

(3.4.3.10)

Условие

lзаб = (0,7-1,0)×W выполняется.

)

Выход горной массы с одного погонного метра скважины:

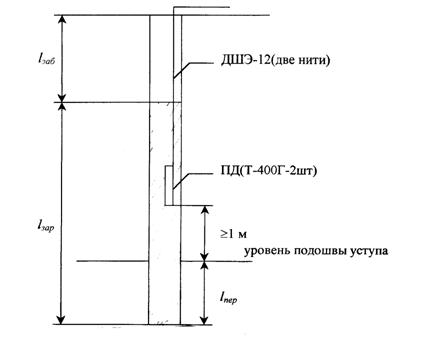

.4.4 Способ взрывания и конструкция заряда

Способ взрывания - бескапсульный (с помощью ДШ). Скважинный заряд

инициируется детонирующим шнуром марки ДЩЭ - 12 (2 нити) через промежуточный

детонатор, состоящий из двух шашек Т-400Г. Промежуточный детонатор располагается

на расстоянии не менее 1 м выше уровня подошвы уступа.

Рис.3.4.4.1. Конструкция заряда.

.4.5 Параметры короткозамедленного взрывания

Проектом принимается короткозамедленное взрывание зарядов. При КВЗ

существенно улучшаются показатели взрывных работ:

повышается равномерность дробления;

снижается выход негабарита выход негабарита;

уменьшается расход ВВ;

Интервал замедления.

t = 1.25 × к × W, мс; (3.4.5.1)

где к - коэффициент, зависящий от взрываемости пород; к = 1,5 - 2,5; W - ЛНС.

С учетом опыта карьера принимается t = 25 мс и диагональная схема КЗВ.

Замедление осуществляется с помощью пиротехнических реле РП-8.

3.4.6 Схемы КЗВ

Учитывая трещиноватость массива и крепость взрываемых пород, ограничения

по сейсмическому действию и ударных воздушных волн, проектом принимаются

следующие схемы КЗВ.

Диагональная - порядно-последовательная, рекомендуется для фронтальных

забоев при взрывании не менее 4-х рядов скважин на длинных блоках при сложном

строении массива, при ограничении ширины развала. Эта схема обеспечивает

снижение сейсмического эффекта за счет равномерного распределения зарядов по

ступеням замедления, отличается простотой монтажа и надежностью.

Диагонально-врубовая - рекомендуется для фронтальных забоев при взрывании

более 4-5 рядов скважин, при взрывании монолитных крепких пород и при

неопределенном ориентировании трещин. Для снижения сейсмического эффекта

рекомендуется не применять "глубокие врубы" - не более 3 рядов

скважин, в противном случае резко увеличивается расхождение в массе зарядов по

ступеням замедления, особенно при направленности "врубов" на

охраняемый объект.

.4.7 Расчет фактических показателей на ООО «Гранитная Гора»

1. Средние объемы взрываемой горной массы составят за один массовый

взрыв:

(3.4.7.1)

(3.4.7.1)

зап

- коэффициент запаса взорванной горной массы (1,1-1,15);- число

массовых взрывов в год, N=8;

Аг

- годовая производительность;

γ=2,7 т/м3

Годовой

объем взрываемых пород

м3

м3

.

Длина бурения за год:

(3.4.7.2)

(3.4.7.2)

Вср

- среднегодовой выход горной массы , м3/м

(3.4.7.3)

(3.4.7.3)

.

Длина бурения на один массовый взрыв:

(3.4.7.4)

(3.4.7.4)

.

Число скважин на 1 массовый взрыв:

шт

(3.4.7.5)

шт

(3.4.7.5)

Число

скважин в ряду:

.

Время обуревания блока

,

,

где

- производительность станка, 95 м/смену

- производительность станка, 95 м/смену

смен

смен

Количество

ВВ на один массовый взрыв:

кг.

кг.

.5 Потери,

разубоживание и движение запасов

Расчет планируемых потерь полезного ископаемого при разработке

Мурсульского месторождения определён проектом в размере 5,3% от балансовых

запасов полезного ископаемого, выполнен в соответствии с «Едиными правилами

охраны недр при разработке месторождений твёрдых полезных ископаемых»,

нормативами технологического проектирования и «Временных методических

рекомендаций по подготовке и рассмотрению материалов, связанных с расчётом

нормативов потерь твёрдых полезных ископаемых при добыче, технологически

связанных с принятой системой и технологией разработки месторождения и порядком

уточнения нормативов потерь при подготовке планов развития горных работ».

Планируемые потери полезного ископаемого представлены в таблице 3.5.1.

Таблица 3.5.1

Планируемые потери полезного ископаемого на 2009 год

|

№ п/п

|

Виды, планируемых потерь

|

Ед. измерения

|

Всего на 2008 г

|

По выемочным единицам

|

|

|

|

|

Горизонт + 65

|

Горизонт + 45 + 55

|

|

1

|

Потери в бортах

|

тыс.м3

|

-

|

-

|

-

|

|

2

|

Потери в целиках

|

тыс.м3

|

-

|

-

|

-

|

|

3

|

Эксплуатационные потери

|

тыс.м3

|

23,8

|

5,9

|

17,9

|

|

Всего потерь

|

тыс.м3

|

23,8

|

5,9

|

17,9

|

Фактические потери полезного ископаемого будут определяться

маркшейдерской службой предприятия в соответствии с требованиями отраслевой

инструкции, см. таблицу 3.5.2.

Таблица 3.5.2

Ожидаемое состояние балансовых запасов на 1.01.2009 г

|

№ п/п

|

Геологический блок

|

Состояние геологических

запасов на 1.01.2008 г тыс. м3

|

Погашение запасов в 2008 г

|

Состояние геологических

запасов на 1.01.2009 г

|

|

|

|

Добыто тыс. м3

|

Потери тыс. м3

|

Всего погашено запасов,

тыс.м3

|

|

|

1

|

Блок 1А

|

6844,7

|

259,1

|

13,7

|

272,8

|

6571,9

|

|

2

|

Блок 1В

|

4064,2

|

12,2

|

0,6

|

12,8

|

4051,4

|

|

3

|

Блок 2А

|

2921,5

|

173,6

|

9,3

|

183,9

|

2737,6

|

|

4

|

Блок 3А

|

5705,4

|

-

|

-

|

-

|

5705,4

|

|

итого:

|

19535,8

|

444,9

|

23,6

|

469,5

|

19066,3

|

В результате проведения очистных и горно-подготовительных работ на

карьере «Мурсульского» месторождения в 2008 году, предприятие обеспечит высокую

подготовку запасов для ведения горных работ в 2009 г.

3.6.

Геолого-маркшейдерское обеспечение горных работ и эксплуатируемых объектов

Геолого-маркшейдерская служба 000 «Гранитная Гора» укомплектована и

состоит из одного специалиста, который выполняет необходимый комплекс

маркшейдерских работ на предприятии в соответствии с требованиями «Инструкции

по производству маркшейдерских работ» и положения о геолого-маркшейдерской

службе разработанного и утвержденного в 2004 году. Лицензия на производство

маркшейдерских работ № 56 - ПМ - 003417 получена в органах Гостехнадзора сроком

до 2009 г.

Предприятие укомплектовано необходимыми карт материалами, съёмочным

обоснованием и геодезическим инструментом для производства маркшейдерских работ

по обеспечению выполнения производственной программы в 2009 г.

Обеспеченность карт материалом:

· планы масштабов 1:5000, 1:2000, 1:1000;

· разрезы масштаба 1:2000

· Съемочное обоснование: полигонометрия II разряда

· Обеспеченность инструментом: Теодолит ЗТ 5КП 2006 г

выпуска

· Нивелир ЗН ЗКЛ 2006г выпуска

· Компьютер Intel495

· Вспомогательные мерные инструменты

3.7 Обеспеченность

предприятия горным оборудованием и технологическим транспортом

Таблица 3.7.1

Номенклатура и техническое состояние горного оборудования

|

№ п/п

|

Тип оборудования

|

Количество едениц

|

Год выпуска

|

Техническое состояние

|

|

проект

|

факт

|

|

|

|

|

1

|

Фр. погрузчик ТО-21

|

МОАЗ VOLVO

ЗЗОС

|

2 2

|

2007 1996-2000

|

Хорошее Удовлетворительное

|

|

2

|

Экскаватор ЭО-3322

|

VOLVO 390С, ЭКГ 5А

|

1 1

|

1998

|

Удовлетворительное

Удовлетворительное

|

|

3

|

Автосамосвал БЕЛАЗ 7540

|

VOLVO А35С БЕЛАЗ 7540

|

3 3

|

1996-1998 2007

|

Удовлетворительное Хорошее

|

|

4

|

Бульдозер Т-170

|

Т-170 Д-500

|

1 1

|

1991 2007

|

Удовлетворительное Хорошее

|

|

5

|

Буров.станок СБШ 250

|

«Пантера 1500» СБШ 250

|

1 1

|

2005

|

Хорошее Хорошее

|

Состав оборудования предприятия соответствует проектным решениям и

обеспечивает выполнение производственной Программы горных работ для выпуска

товарной продукции и подготовки запасов в 2009 г.

Для подержания горного оборудования в постоянной эксплуатационной

готовности на территории г. Питкяранта имеется ремонтная база предприятия на

которой производится планово-предупредительные ремонты.

На ремонтной базе имеется ремонтно-механические мастерские,

токарно-фрезерный цех, вспомогательные службы. Шиномонтаж производится силами

сервис центра VOLVO.

Протяженность дорог по карьеру составляет порядка 1,5 км, строительство и

поддержание дорог ведется согласно проекта и в соответствии со СНиП и ПБ.

.8

Выемочно-погрузочные работы

Целью расчета автомобильного транспорта является

тяговый расчет для проверки возможности применяемого типоразмера машины и

эксплуатационный, определяющий необходимое число машин.

Расчет сделан по методике представленной в издании Кулешова А.А.

«Проектирование и эксплуатация карьерного автотранспорта». [6]

Исходные данные:

Годовая производительность карьера по горной массе Аг=500 тыс.м3

Высота подъёма машины 20 м. Руководящие продольные уклоны проезжей части

карьерных автодорог 0,08. Наименьшего радиуса поворота на участке №2, R=50 м.

Данные по режиму работы карьера представлены в таблице 3.8.1.

Таблица 3.8.1

Основные показатели режима работы карьера

|

№ п/п

|

Показатели

|

Ед. измер.

|

Для добычи и переработки

|

|

1

|

Продолжительность смены

|

час

|

12

|

|

2

|

Продолжительность рабочей

недели

|

сутки

|

7

|

|

3

|

Количество рабочих смен в

сутки

|

смены

|

2

|

|

4

|

Число рабочих суток в году

|

сутки

|

325

|

Данные по профилю пути и скоростям движения автомобилей на участках пути

представлены в таблице 3.8.2

Таблица 3.8.2

|

Значения\№ участка дороги

|

1 участок

|

2 участок

|

3 участок

|

4 участок

|

5 участок

|

|

Уклон, ‰08020600 ‰08020600

|

|

|

|

|

|

|

Длина участка  , М28013018010050 , М28013018010050

|

|

|

|

|

|

|

Удельное сопротивление

качению  4545252525 4545252525

|

|

|

|

|

|

|

Скорость движения в

груженом направлении

|

36

|

21

|

30

|

24

|

34

|

|

Скорость движения в

порожнем направлении

|

38

|

20

|

38

|

26

|

38

|

Вид дороги:

,2 уч. - грунтовая укатанная

,4,5 уч. - щебеночная укатанная

Выбор автомобильно-экскаваторного комплекса

Для погрузки горной массы на карьерах принимаем экскаватор VOLVO - EC460B с

вместимостью ковша 3 м3. Рациональное соотношение вместимости ковша и кузова

автосамосвала (из рекомендации по выбору рационального типа автосамосвала по

данным АО "Гипроруда") составляет [1:4 - 1:5]. Исходя из этого и

опыта аналогичных карьеров, принимаем автосамосвал БелАЗ-7540 грузоподъёмностью

30 тонны.

Технические характеристики экскаватора VOLVO EC460B

представлены в таблице 3.8.3.

Таблица 3.8.3

Основные технические характеристики ЭГО VOLVO марки EC460B

|

Показатели

|

Ед. изм.

|

EC460B

|

|

Вместимость ковша

|

м3

|

1,72-3,72

|

|

Максимальная высота

черпания

|

м

|

11,1

|

|

Максимальный радиус

черпания на уровне стояния

|

м

|

11,7

|

|

Время цикла

|

сек

|

25

|

Технические характеристики автосамосвала БелАз 7540 представлены в

таблице 3.8.4.

Определим весовой модуль

, (3.8.1)

, (3.8.1)

где - время цикла экскаватора,

- время цикла экскаватора,  = 25 секунд

= 25 секунд

, (3.8.2)

, (3.8.2)

где

- время замены груженого автосамосвала порожним,

- время замены груженого автосамосвала порожним,  = 1,2 мин;

= 1,2 мин;

- время

цикла экскаватора,

- время

цикла экскаватора,  = 0,41 мин;

= 0,41 мин;

- время

разгрузки автосамосвала,

- время

разгрузки автосамосвала,  = 1,0 мин;

= 1,0 мин;

- время

движения в обоих направлениях,

- время

движения в обоих направлениях,

(3.8.3)

(3.8.3)

где

- среднетехническая скорость движения автосамосвала,

- среднетехническая скорость движения автосамосвала,

мин.

мин.

мин

мин

.

.

Определение

грузоподъемности машины:

, (3.8.4)

, (3.8.4)

где

- масса груза в ковше экскаватора.

- масса груза в ковше экскаватора.

(3.8.5)

(3.8.5)

где

- коэффициент экскавации,

- коэффициент экскавации,  = 0,7;

= 0,7;

Е

- ёмкость ковша экскаватора, Е= 3м3;

γ - насыпная плотность, γ = 1,9 т/м3.

т.

(3.8.6)

т.

(3.8.6)

Окончательно,

учитывая производственную мощность карьера и рекомендаций по выбору типа

автосамосвала, учитывающих рациональное соотношение вместимости ковша

экскаватора и кузова автосамосвала, принимаю автосамосвал БелАз 7540 с

грузоподъемностью 30 т. Технические характеристики автосамосвала БелАз 7540

представлены в таблице 3.8.4.

Таблица

3.8.4

Технические

характеристики автосамосвала БелАз 7540

|

Показатели

|

|

|

Мощность двигателя, кВт

|

309

|

|

Max скорость движения, км/ч

|

55

|

|

Грузоподъёмность, т

|

30

|

|

Вес собственный, т

|

21

|

|

Объём кузова, м3

|

17

|

|

Ширина кузова, м

|

3,48

|

|

Длина кузова, м

|

7,25

|

|

Высота кузова, м

|

3,58

|

|

Колёсная формула

|

4х2

|

Тяговый расчет

Параметры принятого автомобильно-экскаваторного комплекса представлены в

таблице 3.8.5.

Таблица 3.8.5.

Параметры автомобильно-экскаваторного комплекса (АЭК)

|

параметр АЭК

|

элемент АЭК

|

|

экскаватор VOLVO EC460B

|

автосамосвал БелАЗ-7540

|

|

емкость сосуда, м3

|

3

|

19

|

|

масса породы в сосуде, т

|

5,7

|

28,5

|

Определение силы тяги

, (3.8.7)

, (3.8.7)

где

- КПД отбора мощности,

- КПД отбора мощности,  =0,9;

=0,9;

- КПД

трансмиссии,

- КПД

трансмиссии,  =0,75;

=0,75;

- КПД

колеса,

- КПД

колеса,  =0,95.

=0,95.

-

скорость движения автосамосвала на руководящем уклоне (см. таблицу 3.8.6)

-

скорость движения автосамосвала на руководящем уклоне (см. таблицу 3.8.6)

Касательная

сила не должна превышать силу тяги, определяемую из условия сцепления колеса с

дорогой:

, (3.8.8)

, (3.8.8)

где

- сцепной вес автосамосвала

- сцепной вес автосамосвала

(3.8.9)

(3.8.9)

где

- масса автомобиля,

- масса автомобиля,  =21 т;

=21 т;

- масса

груза,

- масса

груза,  =30 т;

=30 т;

-

коэффициент, учитывающий распределение веса автомобиля,

-

коэффициент, учитывающий распределение веса автомобиля,  =0,65.

=0,65.

-

коэффициент сцепления ведущих колёс с дорогой,

-

коэффициент сцепления ведущих колёс с дорогой,  =0,15

(принимается для худших условий - зимнее время).

=0,15

(принимается для худших условий - зимнее время).

условие

выполняется.

Определение

сил сопротивления

Общая

сила сопротивления вычисляется по формуле

,

(3.8.10)

,

(3.8.10)

Сначала

определим сопротивление, преодолеваемое в гружёном направлении:

где

- основное сопротивление движению

- основное сопротивление движению

(3.8.11)

(3.8.11)

где

Р - вес машины и груза, Р=510 кН;

-удельное

сопротивление качению по дороге (см. таблицу 3.8.2)

-удельное

сопротивление качению по дороге (см. таблицу 3.8.2)

= 45

= 45 .

.

кН

кН

-

сопротивление от уклона

-

сопротивление от уклона

кН

(3.8.12)

кН

(3.8.12)

-

сопротивление от поворота (не учитываем);

-

сопротивление от поворота (не учитываем);

-

сопротивление от воздушной среды (при данной скорости не учитываем);

-

сопротивление от воздушной среды (при данной скорости не учитываем);

-

сопротивление от инерции вращающихся масс (не учитываем).

-

сопротивление от инерции вращающихся масс (не учитываем).

Суммарное

сопротивление будет равно:

кН

кН

Определим

сопротивление, преодолеваемое в порожнем направлении:

где

- основное сопротивление движению

- основное сопротивление движению

(3.8.13)

(3.8.13)

где

- удельное сопротивление качению по дороге (см.

таблицу 3.8.2)

- удельное сопротивление качению по дороге (см.

таблицу 3.8.2)

= 45

= 45 .

.

кН

кН

-

сопротивление от уклона

-

сопротивление от уклона

кН

кН

-

сопротивление от поворота (не учитываем);

-

сопротивление от поворота (не учитываем);

-

сопротивление от воздушной среды (при данной скорости не учитываем);

-

сопротивление от воздушной среды (при данной скорости не учитываем);

-

сопротивление от инерции вращающихся масс (не учитываем).

-

сопротивление от инерции вращающихся масс (не учитываем).

Суммарное

сопротивление будет равно:

кН

кН

Проверка:

должно выполняться условие :

:

- условие

выполняется.

- условие

выполняется.

Определение

среднетехнической скорости движения автомобиля

Скорость

и время движения автосамосвала определяет его производительность и

безопасность. При тяговых расчётах пользуются среднетехнической скоростью

движения (отношение длины пути ко времени его прохождения)

Средневзвешенная

скорость при движении груженого автосамосвала:

Средневзвешенная

скорость при движении порожнего автосамосвала:

Определяем

средневзвешенную скорость движения автосамосвала:

(3.8.15)

(3.8.15)

Определение

безопасной скорости на вираже

При

движении по криволинейным участкам следует учитывать необходимость снижения

скорости до значения, безопасного по условиям заноса:

(3.8.16)

(3.8.16)

где

- коэффициент бокового скольжения, равен

- коэффициент бокового скольжения, равен

где

- коэффициент сцепления ведущих колес с дорожным

покрытием,

- коэффициент сцепления ведущих колес с дорожным

покрытием,  =0,15.

=0,15.

-

поперечный уклон виража, равен 0,02

-

поперечный уклон виража, равен 0,02

Расчет

производим для наименьшего радиуса поворота 50 м на участке №2.

Полученное

значение безопасной скорости не ниже регламентированного ограничения 40 км/ч,

значит введение дополнительного ограничения на данном участке не требуется.

Определение

тормозного пути

(3.8.17)

(3.8.17)

где

- коэффициент инерции вращающихся масс автомобиля;

- коэффициент инерции вращающихся масс автомобиля;

-

коэффициент сцепления с дорогой (выбираем в зависимости от дороги (самое плохое

покрытие, в данном случае для зимних условий).

-

коэффициент сцепления с дорогой (выбираем в зависимости от дороги (самое плохое

покрытие, в данном случае для зимних условий).

Тормозной

путь рассчитывается для участка трассы с наибольшей скоростью, в нашем случае

участок №3, скорость равна 38 км/час, однако на приведенном карьере нормативное

ограничение по максимальной скорости составляет 40 км/час, для этого значения и

следует произвести расчет на участке №2 с максимальным значением уклона на

спуск:

Путь

от реакции водителя.

Время

реакции водителя,  с

с

м

(3.8.18)

м

(3.8.18)

Общий

тормозной путь:

м

(3.8.19)

м

(3.8.19)

Эксплуатационный

расчёт

Определение

расхода топлива и ГСМ

Теоретический

расход топлива

(3.8.20)

(3.8.20)

где

- плотность топлива 0,85 кг/л.

- плотность топлива 0,85 кг/л.

-

коэффициент собственной массы машины

-

коэффициент собственной массы машины

(3.8.21)

(3.8.21)

-

среднее сопротивление по трассе

-

среднее сопротивление по трассе

Н

- высота подъема, Н=20 м

ки

- коэффициент использования, ки = 0,85-0,95

км

км

Расход

топлива на 100 км

(3.8.22)

(3.8.22)

Фактический

расход топлива на 100 км

где - коэффициент, учитывающий расход топлива в зимнее

время,

- коэффициент, учитывающий расход топлива в зимнее

время,  =1,1;

=1,1;

-

коэффициент, учитывающий дополнительный расход топлива на гаражные нужды

(регулировка, ТО и т.д.),

-

коэффициент, учитывающий дополнительный расход топлива на гаражные нужды

(регулировка, ТО и т.д.),  =1,05;

=1,05;

-

коэффициент, учитывающий расход топлива на маневры,

-

коэффициент, учитывающий расход топлива на маневры,  =1,1;

=1,1;

.

(3.8.22)

.

(3.8.22)

Расход

масла на 100 км

В

среднем расход масла принято считать 5,5% от фактического расхода топлива

(3.8.23)

(3.8.23)

Расход

на смазочные материалы на 100 км

В

среднем расход смазочных материалов принято считать 1% от фактического расхода

топлива

(3.8.24)

(3.8.24)

Определение

времени рейса автосамосвала

(3.8.26)

(3.8.26)

где

- время разгрузки, tразг = 0,5 мин.

- время разгрузки, tразг = 0,5 мин.

- время

ожидания (включает в себя время на маневры при погрузке и разгрузке, для

принятой схемы постановки, равное 0,5 мин; и время ожидания погрузки и

разгрузки, равное, 1,5 мин),

- время

ожидания (включает в себя время на маневры при погрузке и разгрузке, для

принятой схемы постановки, равное 0,5 мин; и время ожидания погрузки и

разгрузки, равное, 1,5 мин),  =2 мин;

=2 мин;  - время движения,

- время движения,

=

1,54+1,42=2,96 мин;

=

1,54+1,42=2,96 мин;

- время

погрузки

- время

погрузки

(3.8.27)

(3.8.27)

где - коэффициент экскавации,

- коэффициент экскавации,  =0,7 мин.

=0,7 мин.

- время

цикла экскаватора,

- время

цикла экскаватора,  =0,43 мин.

=0,43 мин.

Определение

сменной и сменной технической производительности автосамосвала

Сменная

производительность

(3.8.28)

(3.8.28)

где

- годовая производительность карьера по горной массе,

500 тыс.м3.

- годовая производительность карьера по горной массе,

500 тыс.м3.

-

коэффициент неравномерности грузопотока,

-

коэффициент неравномерности грузопотока,  =1,1;

=1,1;

- число

смен в сутки,

- число

смен в сутки,  =2;

=2;

- число

рабочих дней в году,

- число

рабочих дней в году,  =325.

=325.

(3.8.29)

(3.8.29)

Сменная

техническая производительность

(3.8.30)

(3.8.30)

где

- коэффициент использования смены,

- коэффициент использования смены,  =0,85;

=0,85;

-

коэффициент использования грузоподъёмности автосамосвала (для скальных пород),

-

коэффициент использования грузоподъёмности автосамосвала (для скальных пород),  =0,94;

=0,94;

Определение

сменного пробега автосамосвала

(3.8.31)

(3.8.31)

Определение

рабочего и инвентарного парков автосамосвалов

Определение

рабочего парка.

принимаем

1 автосамосвалов. (3.8.32)

Определение

инвентарного парка.

(3.8.33)

(3.8.33)

где

- коэффициент режима работы автосамосвала,

- коэффициент режима работы автосамосвала,  =1,3 (двухсменный режим работы);

=1,3 (двухсменный режим работы);

- коэффициент

готовности,

- коэффициент

готовности,  = 0,84;

= 0,84;

-

коэффициент использования парка,

-

коэффициент использования парка,  =0,9.

=0,9.

автосамосвалов.

Определение

пропускной и провозной способности дороги

Определение

пропускной способности дороги.

(3.8.34)

(3.8.34)

где

- количество полос движения,

- количество полос движения,  =2;

=2;

-

коэффициент неравномерности движения,

-

коэффициент неравномерности движения,  =1,5;

=1,5;

S - полный

тормозной путь,

(3.8.35)

(3.8.35)

где

lа - длина автосамосвала, lа =7,25 м.

м.

м.

(3.8.36)

(3.8.36)

Определение

провозной способности дороги.

(3.8.37)

(3.8.37)

где

f - коэффициент резерва пропускной способности, f

=1,85;

kq - коэффициент

использования грузоподъемности автосамосвала, kq=0,94.

Полученное

значение провозной способности должно быть проверено по условию:

где

- максимальный расчётный грузопоток;

- максимальный расчётный грузопоток;

-

количество часов работы карьера в сутки.

-

количество часов работы карьера в сутки.

-

условие выполняется.

-

условие выполняется.

Коэффициент

резерва провозной способности

(3.8.38)

(3.8.38)

где

Qч - часовой грузопоток

Карьерные

автодороги, проходящие вдоль полутраншей и уступов, должны иметь ограждения в

виде ориентирующего грунтового вала высотой 1 м, шириной по верху - 1 м.

Ширина

обочины на которой размещается вал принята: при отсыпки скальным грунтом - 4,5

м, при отсыпке рыхлым грунтом - 5,5 м.

В

зимнее время автодороги систематически очищаются от снега, льда, посыпаются

песком, а в летнее время для предотвращения пылеобразования поливаются водой.

Все

места погрузки и разгрузки, а также внутрикарьерные автодороги в темное время

суток предусмотрено освещать.

При

эксплуатации автотранспорта должны соблюдаться требования “Единых правил

безопасности при разработке месторождений П.И. открытым способом”.

4.

Вспомогательные цеха и участки

.1 Внутреннее

энергоснабжение

В соответствии с проектом и техническими условиями электроснабжение ДСФ и

ПДСУ осуществляется двумя воздушными линиями ВЛ-36-06 и ВЛ-36-07 с проводом

АС-70/11 длиной 4,6 км от трансформаторной подстанции ПС-35/6 и 36С

«Ладожская».

ВЛ - 6кВ подает напряжение на КТП 2х1000 кВт двух трансформаторная

подстанция с двумя трансформаторами NVР1000 - 6/0.4 кВт, включенных параллельно, тупикового типа. С которой

питание подается на ДСФ, ПДСУ, кабелем ВВГ 3х20х240+1х120 мм - 1000 кВт в

количестве 3 шт, ЭКГ - 5А и СБШ - 250 запитаны отдельной ВЛ - 0,4кВ и от ЯКНО

кабельными прокладками непосредственно к агрегатам.

Заземляющее устройство: В качестве защиты обслуживающего персонала от

поражения электрическим током, при повреждении изоляции предусмотрен контур

заземления.

Контур выполнен в виде кольца:

Горизонтальный заземлитель Д-16 мм, Л-40 м.

Вертикальный заземлитель Д -16 мм Л -5 м х 6 шт.

Корпуса подстанции, электродвигателей и пусковой аппаратуры соединены с

заземляющим контуром. В качестве заземляющих проводников использованы

металлические конструкции.

Служба главного энергетика укомплектована профессиональными кадрами с

соответствующими группами по электробезопасности.

.2 Водоотлив

Ввиду малого водопритока согласно гидрогеологической изученности

месторождения при отработке верхних горизонтов карьера водоотлив проектом не

предусматривается.

.3 Связь и

сигнализация

Для бесперебойной связи административно-технического персонала с

промплощадкой карьера проложен телефонный кабель КСЗП 1х4х1,2 с подключением к

городской телефонной сети. Связь внутрикарьерного транспорта с пультом ДСФ, и

промплощадкой выполнена радиостанцией Motorola. Ведущие специалисты горного цеха обеспечены телефонами

«Корпоративной» сотовой связи.

.4 Склады ВМ.

Автотранспорт для перевозки ВМ

На территории предприятия нет собственного склада хранения В.М. Все виды

взрывных работ на предприятии выполняются силами подрядной организации ОАО

«Ленвзрывпром»,имеющей лицензию на производство взрывных работ, собственный

склад ВМ на своей территории и специально оборудованный автотранспорт для

перевозки ВМ и СВ.

.5 Ремонт и

содержание

Весь объем работ по текущему обслуживанию, ремонту горной техники и

оборудования, производится на ремонтной базе в г. Питкяранта, обеспеченной

необходимым инструментам и штатом специалистов. Текущий ремонт технологического

оборудования производится на месте. Капитальный ремонт техники и оборудования

производится с привлечением сервис - специалистов компаний изготовителей

данного оборудования и техники.

Содержание внутрикарьерных и внешних автодорог обеспечивается

специализированной дорожно-ремонтной бригадой, укомплектованной средствами и

специальной дорожной техникой (автогрейдер Д -120, поливомоечная машина МДК).

На станции Леппясилта (11км от промплощадки) предприятие имеет

погрузочный ж/д тупик ёмкостью 24 вагона, с которого ведется отгрузка готовой

продукции потребителям. Участок отгрузки укомплектован штатом специалистов и

необходимой техникой. Доставка щебня производится автосамосвалами VOLVO FP-12, погрузочные работы осуществляются фронтальным

погрузчиком VOLVO-330С, оборудованным гидравлическими

весами.

5.

Переработка минерального сырья

.1 Наличие

проектной документации

Дробильно-сортировочная фабрика (ДСФ) запроектирована «Институтом

ВНИПИИстромсырье» г. Москва в 2000 году по заданию 000 «Гранитная Гора», для

переработки горной массы из гранитных пород и выпуска кубовидного щебня фракций

20 - 40 и 5 - 20.

Технологическая схема пускового комплекса ДСФ представляет собой три

стадии дробления.

I

стадия - дробление горной массы на щековой дробилке JM -1211 компании «SVEDALA» с приемным отверстием 1200 х 1100 мм;стадия - дробление

конусной дробилкой Н-6000 компании «SVEDALA» с приемным куском 0-300 мм; классификация щебня по фракциям

производиться на 3-х дечных грохотах (2 шт), откуда готовая продукция поступает

на склады. Транспортировка материала, щебня и отсевов дробления осуществляется

ленточными конвейерами с шириной ленты 1200 и 650 мм. Для обеспечения

безаварийной работы фабрики дробилки оснащены датчиками уровня загрузки,

конвейера - датчиками скорости и концевыми выключателями.стадия дробления

фракции 20 - 40 ведётся на дробильно-сортировочном передвижном агрегате «Roadclassifier 3800» укомплектованном полностью

автоматизированными линиями компании «SANDVIK», для выпуска узких фракций 5 - 10, 10 - 20 мм. Управление

агрегатом осуществляется инфракрасным пультом управления, находящимся в кабине

машиниста фронтального погрузчика.

5.2 Наличие

отступлений от требований, действующих правил безопасности

Дробильно-сортировочная фабрика предприятия 000 «Гранитная Гора» сдана в

эксплуатацию и принята государственной комиссий 10 марта 2003 г. Отступлений от

проекта и «Правил безопасности при дроблении, сортировке, обогащении полезных

ископаемых» не имеется. Состояние основного технологического оборудования

представлено в таблице 5.2

Таблица 5.2

Состояние основного технологического оборудования

|

№ п/п

|

Тип оборудования

|

Кол-во единиц

|

Год изготовления

|

Время эксплуатации

|

Состояние оборудования

|

|

1

|

Дробилка JM-1211

|

1

|

2001

|

4

|

исправно

|

|

2

|

Питатель VMOT-40/15

|

1

|

2001

|

4

|

исправно

|

|

3

|

Грохот VFOG24/16

|

1

|

2001

|

4

|

исправно

|

|

4

|

Тунельный питатель

VMO-20/12.5

|

1

|

2001

|

4

|

исправно

|

|

5

|

Дробилки Н-6000 ЕС

|

1

|

2001

|

4

|

исправно

|

|

6

|

Грохота VLB-318

|

2

|

2001

|

4

|

исправно

|

|

7

|

Агрегат «Roadclassifier»

|

1

|

2004

|

3

|

исправно

|

|

8

|

Конвейерный транспорт

«Kellve»

|

13

|

2006

|

1

|

исправно

|

Производительность данного комплекса оборудования, составляет согласно

технических характеристик компании производителя и проектных данных до 500

т/час по горной массе, что позволяет предприятию выполнить Программу работ по

выпуску товарной продукции (щебня) в 2009 г.

6. Охрана

недр и окружающей среды. Мероприятия к выполнению программы горных работ на

2009 г

Отчетные данные о состоянии и движении запасов полезных ископаемых (Форма

5 гр.); Отчет о комплексном использовании полезных ископаемых (форма 71 ТП);

Отчет об извлечении полезных ископаемых при добыче (форма 70 ТП) ежегодно в

срок предоставляются в Северо-Западный территориальный геологический фонд.

6.1 Охрана

окружающей среды от вредного влияния горных работ на атмо- и биосферу

При разработке «Мурсульского» месторождения гнесо-гранитов согласно

проекта обеспечиваются необходимые меры безопасности для экосистемы района,

жизни и здоровья людей.

Для контроля за состоянием и охраной окружающей среды и уменьшения

вредного влияния горных работ на экосистему района в 2009 году предусмотрено:

с целью снижения степени воздействия на атмосферу газовыми продуктами от

взрывных работ предусматривается частичный переход на эмульсионные виды ВВ

(Сибирит) - как наименее опасный;

с целью борьбы с пылью буровые станки СБШ-250 и «Пантера - 1500

оборудованны пылеподавляющими установками;

с целью снижения степени воздействия на ихтиофауну района предусматривается

изменение частоты массовых взрывов и их суммарной мощности до минимально

возможных параметров;

с целью снижения доли взрывных работ в технологии горного производства -

применение гидромолота при оборке бортов карьера и дроблении негабарита;

для уменьшения запыленности атмосферы при взрывных работах

предусматривается применения водяной забойки скважин, для обеспечения снижения

запыленности воздуха при взрывных работах в летний период;

периодический полив технологических дорог в летний период с помощью

поливомоечной автомашины МАЗ 593610-МДК, что позволит значительно снизить

запыленность атмосферы при транспортировке добытой горной массы;

с целью снижения пылеобразования на дробильно-сортировочной фабрике

предусматривается применение туманообразователей на всех технологических

переделах прохождения полезного ископаемого;

6.2

Мероприятия по охране подземных вод

для борьбы с водной эрозией нарушенных земель на карьере предусмотрен

отвод поверхностных вод в пруд отстойник;

для предоствращения загрязнения площадей промышленными отходами на

экскаваторах, бульдозерах и др. оборудовании должны быть установлены

металлические ящики для хранения использованных обтирочных материалов с

последующим сжиганием в специально отведенных местах;

для предотвращения загрязнения карьерного поля горючесмазочными

материалами заправку топливом и смазочными материалами необходимо производить

осторожно, не допуская попадания ГСМ и ветоши на подошву и рабочие площади

карьера. Хранение ГСМ на карьере не предусматривается.

.3 Охрана

окружающей среды от вредного влияния горных работ на литосферу

.3.1 Рациональное и комплексное использование полезных ископаемых

Потери полезного ископаемого при разработке Мурсульского месторождения

определены проектом в размере 5,3% от балансовых запасов полезного ископаемого,

согласно «Едиными правилами охраны недр при разработке месторождений твёрдых

полезных ископаемых», нормативами технологического проектирования и «Временных

методических рекомендаций по подготовке и рассмотрению материалов, связанных с

расчётом нормативов потерь твёрдых полезных ископаемых при добыче,

технологически связанных с принятой системой и технологией разработки

месторождения и порядком уточнения нормативов потерь при подготовке планов

развития горных работ».

Фактические учёт потерь полезного ископаемого ведётся маркшейдерской

службой предприятия в соответствии с требованиями ЕПОН.