Дробление известняка

СОДЕРЖАНИЕ

Введение

. Теоретическая часть

.1 Молотковые дробилки

.2 Щековые дробилки

.3 Описание двухстадийной схемы

дробления известняка

. Расчетная часть

.1 Исходные данные

.2 Определение удельного расхода

электроэнергии на дробление при общей кратности iΣ

= 40 и изменении кратности каждой дробилки в пределах 1÷40

.3 График зависимости удельного

расхода электроэнергии от кратности измельчения каждой дробилкой

.4 Расчет минимального суммарного

расхода электроэнергии

.5 Параметры щёковой дробилки при

оптимальных условиях измельчения

.6 Параметры молотковой дробилки при

оптимальных условиях измельчения

Заключение

Литература

ВВЕДЕНИЕ

В народном хозяйстве технология дробления и

измельчения твердых материалов - одна из наиболее дорогостоящих операций. Ежегодно

дроблению и измельчению подвергается боле 3 млрд. т минерального сырья и других

материалов. На эти цели затрачивается более 70 млрд. кВт/ч электроэнергии. На

измельчающие тела и футеровку рабочих органов машин расходуется более 4 млн. т

металла. Поэтому дальнейшее совершенствование этих процессов и оборудования,

использование наиболее эффективных и экономичных способов измельчения,

оптимизация процессов дробления и измельчения, упрощение схем и компоновочных

решений цехов дробления и измельчения имеют важное народнохозяйственное

значение.

1. ТЕОРЕТИЧЕСКА ЧАСТЬ

1.1

Молотковые дробилки

Общие сведения и классификация

Молотковые дробилки применяют

для дробления пород мягких и средней прочности (известняк, мел, сухие глины,

каменный уголь и т. п.), а также для вторичного дробления известняков и

мергелей высокой и средней прочности. Ограниченное применение они находят и для

крупного дробления прочных пород.

Для измельчения вязких или

липких материалов, а также материалов с содержанием влаги свыше 15% обычные

молотковые дробилки не пригодны. Для материалов липких или содержащих глину, т.

е. материалов, забивающих колосниковые решетки, применяют молотковые дробилки с

подвижной плитой.

Дробление в молотковой дробилке

осуществляется: ударами быстро вращающихся молотков непосредственно по кускам

материала и ударами кусков друг о друга; ударами кусков материала о дробящие

плиты, на которые они отбрасываются молотками; между молотками и дробящими

плитами; между молотками и колосниковой решеткой. Наиболее эффективно дробление

кусков ударами на лету.

Молотковые дробилки можно

классифицировать по следующим конструктивным признакам.

По количеству валов или

роторов: одновальные или однороторные, у которых диски с молотками насажены на

один вал, расположенный горизонтально; двухвальные или двухроторные с двумя

горизонтальными, параллельно расположенными валами с молотками, вращающимися

навстречу друг другу.

По способу крепления молотков с

ротором: дробилки с шарнирно подвешенными молотками - собственно молотковые,

применяемые для крупного, среднего и мелкого дробления пород мягких и средней

прочности; дробилки с жестко закрепленными ударными деталями (молотками,

билами), применяемые для мелкого дробления мягких пород, а также для помола

мела, гипса и т. п.; в этом случае такие молотковые дробилки называют

молотковыми мельницами (аэробильные и др.).

По расположению молотков в

роторе: однорядные, когда все молотки (3…6) расположены в одной плоскости

вращения; многорядные, когда молотки расположены в несколько рядов (по длине ротора).

По направлению вращения ротора:

нереверсионные и реверсионные. В реверсивных дробилках ротор вращается в обе

стороны, что позволяет использовать рабочие поверхности молотков (без

перестановки их на 180°).

Отечественные

машиностроительные заводы изготовляют молотковые дробилки с колосниковыми

решетками и без них.

Размеры молотковых дробилок

определяются диаметром окружности, описываемой концами молотков, и длиной

ротора. Привод ротора осуществляется от электродвигателя с помощью плоской

ременной передачи или через упругую муфту.

Молотковые дробилки обладают

следующими достоинствами: простота и компактность конструкции, достаточная

надежность, небольшой вес, непрерывность работы, большая производительность,

высокая степень измельчения. Молотковые дробилки, имеющие колосниковую решетку,

не могут выдать куски размером более ширины щели между колосниками, т. е. имеют

встроенный, неподвижный грохот, что выгодно отличает их от других дробильных

машин (щековых, конусных и валковых).

Недостатки молотковых дробилок:

быстрый износ молотков, особенно при дроблении абразивных материалов; при

переработке материалов влажностью свыше 15 % колосниковые решетки замазываются;

при попадании в дробилку недробимых предметов возможны аварии.

При крупном дроблении прочного

материала применяют молотковые дробилки с большими весами молотков и с

увеличенными скоростями роторов, при мелком - дробилки с более легкими

молотками ив большем количестве.

Обычно молотки изготовляют из

углеродистых сталей с последующей наплавкой рабочих поверхностей твердыми

сплавами. Молотки дробилок, предназначенных для дробления твердых материалов,

изготовляют литыми из марганцовистой стали. Конструкция молотков такова, что их

можно переставлять после износа одной из рабочих поверхностей.

Окружная скорость ротора

молотковых дробилок зависит от прочности дробимого материала и степени

измельчения, обычно она равна 25…55 м/сек. При дроблении прочного

крупнокускового материала с большей степенью измельчения скорости ротора должны

быть выше.

Молотковые дробилки являются

быстроходными машинами, поэтому их роторы во избежание динамической

неуравновешенности и появления дебаланса должны быть тщательно отбалансированы.

Из-за больших инерционных усилий, возникающих в роторе, молотковые дробилки

чаще всего выходят из строя в результате аварий подшипников или больших

динамических нагрузок. Вследствие быстроходности молотковых дробилок даже при

небольшом эксцентрицитете возникают значительные центробежные силы, в

результате чего начинается биение ротора и может произойти разрушение

подшипников. Степень измельчения в однороторных дробилках 10…15, в двухроторных

доходит до 30…40.

Обычно молотковые дробилки

изготовляют с ротором диаметром 500…2000 мм. Длина ротора принимается равной

0,65…1,5 его диаметра. Число оборотов ротора в минуту колеблется: для

однороторных в пределах 500…1500, для двухроторных - 200…300.

Конструкция молотковых дробилок

Молотковые дробилки отличаются

большим разнообразием конструкций.

Несмотря на универсальность

молотковых дробилок, многие заводы изготовляют дробилки специального назначения

для дробления определенных материалов и работы на заданных режимах.

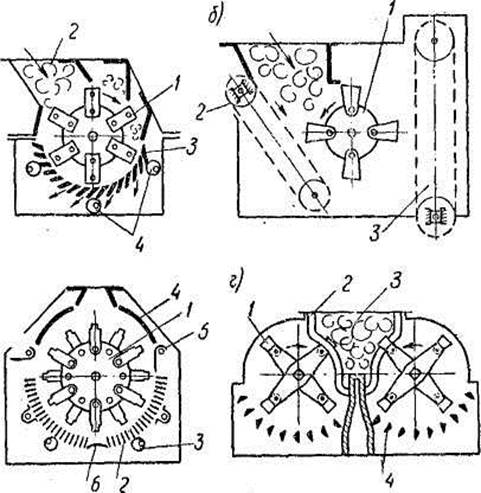

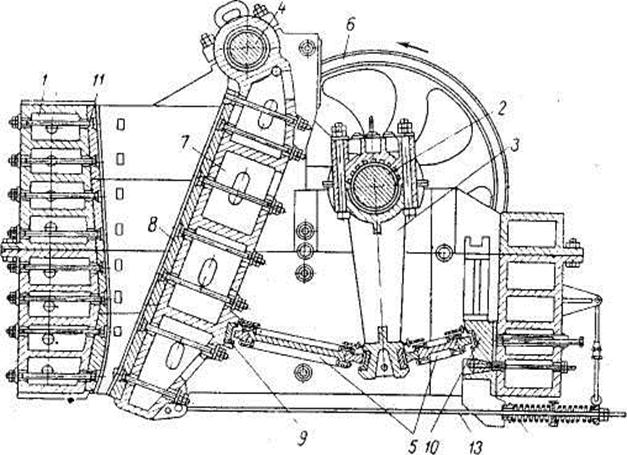

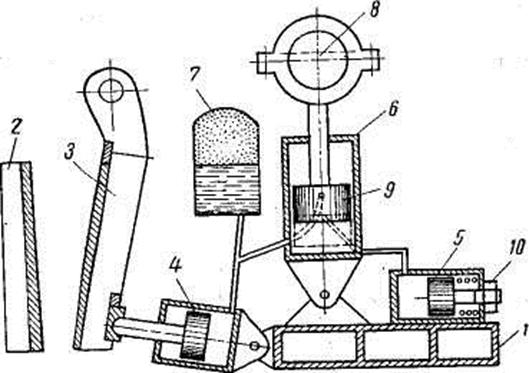

Рис. 1. Принципиальные схемы

молотковых дробилок.

молотковый дробилка

известняк измельчение

На рис. 1 представлены

принципиальные схемы наиболее распространенных молотковых дробилок. На рис. 1,

а) представлена схема однороторной нереверсивной молотковой дробилки с легкими

молотками (билами). На горизонтальном валу вращается ротор с шарнирно

прикрепленными к нему молотками (билами) 1, которые ударами дробят поступающие

через загрузочное отверстие (люк) 2 куски материала. Раздробленный материал

через щели колосниковой решетки 3 падает вниз. Радиальный зазор между молотками

и колосниковой решеткой регулируется эксцентриковыми кольцами 4.

На рис. 1, б) представлена

схема однороторной дробилки с подвижной плитой, так называемой

«незамазывающейся» дробилки. Эти дробилки применяют на цементных заводах для

дробления сырья небольшой прочности на первой и второй стадиях. Куски материала

молотками ротора 1 разбиваются и отбрасываются на подвижные плиты пластинчатого

питателя 2. При ударе о его пластины материал дополнительно измельчается. Зазор

между ротором и питателем регулируется.

В дробилке смонтировано

очистное устройство 3, представляющее собой пластинчатый конвейер, движущийся в

вертикальной плоскости. Налипающие на пластины конвейера куски измельченного

материала отбрасываются самим конвейером или скребком, установленным на

обратной ветви конвейера.

Дробилки с подвижной плитой не

имеют колосниковой решетки и снабжены автоматическими системами жидкой смазки.

На рис. 1, в) представлена

схема реверсивной молотковой дробилки, состоящей из ротора 1, двух колосниковых

решеток 2 с эксцентриковыми регулирующими устройствами 3 (для изменения зазора

между молотками и колосниками), двух отбойных плит 4, двух перекрывающих

устройств 5 и нижнего перекрывающего устройства 6. Конструкция правой и левой

сторон дробилки одинаковая.

При износе одной рабочей

поверхности молотков ротору сообщается движение в противоположную сторону.

На рис. 1, г) приведена схема

двухроторной дробилки для крупного и среднего дробления материалов средней

прочности, применяемой в основном в цементной промышленности.

Двухмоторная многорядная

дробилка имеет два горизонтально расположенных ротора, вращающихся навстречу

друг другу. Шарнирно подвешенные молотки 1 большого веса свободно проходят в

зазоры между лирообразными колосниками 2, образующими как бы камеру

предварительного дробления 3. Благодаря этой камере и тяжелым молоткам дробилку

можно загружать кусками большого размера и получать высокую степень измельчения

(i = 25…32 и даже до

40). Дробилка работает следующим образом. Исходный материал поступает в камеру

предварительного дробления, где молотками измельчается до размеров, при которых

куски могут пройти между колосниками 2. После прохождения камеры окончательного

дробления материал через колосниковую решетку 4 выпадает из дробилки.

1.2

Щековые дробилки

Общие сведения и классификация.

Щековые дробилки в

промышленности строительных материалов чаще всего применяются для крупного и среднего

дробления кусковых материалов. Они отличаются простотой и надежностью

конструкции и несложны в обслуживании.

Дробление материала в щековых

дробилках происходит между подвижной и неподвижной щеками путем периодического

нажатия подвижной щеки на материал.

Основными параметрами,

характеризующими щековую дробилку, являются размеры загрузочного и

разгрузочного отверстий. Например, щековая дробилка СМ-888 имеет следующие

размеры загрузочного отверстия: ширину 1500 мм; длину 2100 мм; ширину

разгрузочного отверстия при полном отходе щеки 180 мм.

Шириной загрузочного отверстия

определяется наибольший размер загружаемых кусков. Размер куска принимается

равным 0,84…0,85 ширины загрузочного отверстия. От равномерности подачи

материала и равномерности распределения его по длине загрузочного отверстия

зависит производительность дробилки.

Все существующие типы щековых

дробилок можно классифицировать по следующим конструктивным признакам:

По методу подвеса подвижной

щеки - на дробилки с верхним подвесом (рис. 2, а), б), г) ) и с нижним подвесом

подвижной щеки (рис. 2, в) ).

При нижнем подвесе наибольший

размах подвижной щеки будет вверху, у входного отверстия. Серьезным

конструктивным недостатком дробилок с нижним подвесом подвижной щеки является

то, что самые крупные куски, требующие наибольшего усилия раздавливания,

располагаются на самом большом от оси подвеса расстоянии. В результате

развивается значительный изгибающий момент, создающий повышенные нагрузки в

частях механизмов, и конструкция вследствие этого утяжеляется. Кроме того,

незначительный размах подвижной щеки у выходного отверстия может заглушить

дробилку, особенно при дроблении вязких материалов. Дробилки с нижним подвесом

подвижной щеки в промышленности строительных материалов распространения не

получили, поэтому в дальнейшем они не рассматриваются.

Рис 2. Схема щековых дробилок

При верхнем подвесе наибольший

размах щеки получается внизу, у выходного отверстия. В дробилках указанного

типа качание щеки может быть как простым, так и сложным.

По конструкции устройства,

приводящего в движение подвижную щеку, различают дробилки с шарнирно-рычажным

механизмом (см. рис. 2, а), б) ) и дробилки с роликовым (кулачковым) механизмом

(см. рис. 2, г) ). Наиболее распространенный вид механизма привода -

шарнирно-рычажный; он прост по конструкции и надежен в работе. Роликовые

(кулачковые) механизмы в процессе работы быстро изнашиваются, так как давление

от кулачка на ролик передается не по поверхности, а по линии. Поэтому

необходимо изготовлять кулачки и ролики из высококачественных легированных

материалов, что удорожает стоимость механизма.

По характеру движения подвижной

щеки - на дробилки с простым (см. рис. 2, а) ) или со сложным движением (см.

рис. 2, б) ). ,В дробилках со сложным движением подвижная щека подвешивается на

эксцентриковом валу и качается не только около оси вала, но и движется вдоль

плоскости щеки.

При анализе кинематических схем

щековых дробилок с простым и сложным движением щеки, проведенном Б. В.

Клушанцевым, установлено следующее. Траектории движения точек подвижной щеки у

дробилки со сложным движением (см. рис. 7, б) ) представляют собой замкнутые

кривые, причем в верхней части эта кривая - эллипс, приближающийся к окружности,

в нижней части - эллипс сильно вытянутый. Приняв горизонтальную составляющую

хода нижней точки щеки равной х, получим горизонтальную составляющую верхней

точки равной (1,2-7-1,5) х; вертикальные составляющие ходы в нижней точке будут

равны 3 х, а в верхней - (2-2,5) х.

Траектории движения точек

подвижной щеки у дробилок с простым движением представляют собой дуги

окружностей с общим центром, находящимся на оси подвеса щеки.

При величине горизонтальной

составляющей хода нижней точки подвижной щеки, равной х, горизонтальная

составляющая в верхней точке будет равна примерно 0,3 х~, вертикальная

составляющая хода нижней точки подвижной щеки будет равна 0,3 х, верхней - 0,14

х.

Щековая дробилка с простым

движением щеки

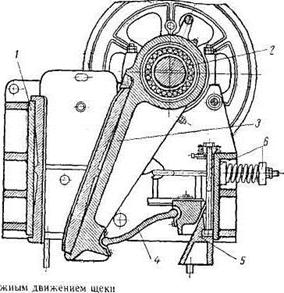

Щековая дробилка с простым

движением щеки (рис. 3) состоит из стальной литой станины 1, эксцентрикового

вала 2, шатуна 3, оси 4, распорных плит 5.

Станина крупных дробилок

состоит из двух частей, соединенных в горизонтальной плоскости болтами. Станины

дробилок малых размеров литые неразъемные. На обоих концах эксцентрикового вала

через фрикционные муфты закреплены маховики 6, один из которых является

одновременно приводным шкивом, на котором имеются проточки для клиновых ремней.

Эксцентриковый вал устанавливается на подшипниках скольжения, последние

крепятся в выемках боковых стенок станины. Вкладыши подшипников заливаются

антифрикционным материалом (баббитом). Вал 2 в средней части имеет

эксцентричность. Шатун подвешивается на эксцентриковую часть вала 2. В верхней

части шатуна имеется головка, которая состоит из корпуса и крышки, соединенных

болтами, в нижней части имеются продольные пазы с вкладышами, на которые

опираются головки передней и задней распорных плит.

На ось 4 подвешивается

подвижная щека коробчатого сечения. Передняя поверхность подвижной щеки 7

футеруется броневыми плитами 5 из марганцовистой стали. Плиты к щеке крепятся

болтами.

На задней стенке щеки 7 имеется

продольная прорезь, в которую вставляется вкладыш 9, служащий второй опорой

передней распорной плиты. Второй вкладыш задней распорной плиты устанавливается

в прорези задней стенки станины или регулировочного устройства Ю.

Передняя поверхность станины,

выполняющая роль неподвижной щеки, футеруется броневой плитой 11.

Рис. 3. Щековая дробилка с простым

движением щеки

Распорные плиты изготовляют из

чугуна. Во многих конструкциях задняя плита выполняет также роль

предохранительного устройства. В этом случае она рассчитывается по уменьшенному

запасу прочности на сжатие. Иногда эта плита изготовляется из двух частей,

соединенных между собой заклепками или болтами. Подвижная щека 7 при посредстве

пружины 12 и тяги 13 замыкается как одно звено с распорными плитами и шатуном.

В последних конструкциях

крупных дробилок распорные плиты являются только кинематическими звеньями, а в

качестве предохранительных устройств применяются фрикционные муфты.

Фрикционная муфта (рис. 4)

состоит из дисков 1, которые могут свободно перемещаться вдоль оси вала по

шлицам втулки 2. Втулка 2 соединяется болтами с маховиком 3. На эксцентриковом

валу 4 жестко закреплена шпонкой втулка 5 со шлицами. По шлицам втулки 5 могут

перемещаться диски 6. Для увеличения трения между дисками 1и 6 на них укреплены

прокладки из ленты ферродо.

Работа муфты происходит в

следующей последовательности. Перед пуском электродвигателя по трубопроводу 7 в

гидроцилиндр 8 подается масло. Поршень 9 начинает перемещаться (вправо по

чертежу), надавливая на крышку 10. При этом пружины 11 сжимаются, крышка

отходит вправо и ослабляет сцепление между дисками 1 и 6. Затем включается

электродвигатель дробилки. Шкив-маховик 3, а следовательно, соединенные с ним

втулка 5 с дисками 6 приводятся во вращение. Диски в это время проскальзывают.

Когда маховик достигает необходимого числа оборотов, прекращается подача масла в

гидроцилиндр, и пружины 11 надавливают на крышку. Крышка надавливает на диски и

вводит последние в зацепление. Эксцентриковый вал начинает вращаться, при этом

ввод дробилки в действие происходит не рывком, а плавно. Пространство,

ограниченное подвижной и неподвижной щеками (см. рис. 3) и частью продольных

стенок станины, называется камерой дробления. Высота камеры дробления больше

ширины загрузочного отверстия в 2…2,4 раза. Продольные стенки камеры дробления

футеруются высокоуглеродистыми или марганцовистыми стальными плитами. Профиль

футеровки подвижной и неподвижной щек может быть различным (ребристым,

волнистым и т. д.), боковые плиты гладкие.

Рис. 4. Фрикционная муфта

Ось подвеса подвижной щеки

обычно выносится примерно на 0,5 ширины загрузочного отверстия выше верхнего

уровня камеры дробления. Этим достигается увеличение хода подвижной щеки на

уровне загрузочного отверстия дробилки. Ход щеки на уровне загрузочного

отверстия принимается равным примерно одной сотой от ширины загрузочного

отверстия. На нижнем конце задней стенки подвижной щеки крепятся две тяги

замыкающего устройства 12 (рис. 3). Назначение тяг - способность возврату

подвижной щеки в исходное положение при посредстве пружин.

Регулирование ширины

разгрузочного отверстия производится путем замены распорных плит (у крупных

дробилок) или установкой прокладок между вкладышем распорной плиты и задней

стенкой станины, или с помощью клинового регулировочного механизма. Привод

дробилки состоит из электродвигателя и клиноременной передачи.

Работа дробилки рассматриваемой

конструкции происходит в следующей последовательности. От электродвигателя

через клиноременную передачу вращение передается шкиву-маховику, закрепленному

на эксцентриковом валу. Большая масса движущихся частей затрудняет запуск

дробилки, создавая очень большой пусковой момент. Поэтому крупные дробилки,

выпускаемые в последнее время, имеют ступенчатый пуск, осуществляемый

последовательным вводом в работу шкива-маховика, далее через фрикционную муфту

эксцентрикового вала с шатуном, а затем через вторую фрикционную муфту второго

маховика. Полное время пуска дробилки в этом случае составляет 50-60 сек.

При вращении эксцентрикового

вала шатун совершает возвратно-поступательное движение в вертикальной

плоскости. При движении шатуна вверх вместе с ним движутся и концы распорных

плит. Последние, распрямляясь (за счет увеличения угла между плитами), начинают

надавливать на заднюю стенку станины и подвижную щеку, перемещая последнюю в

сторону неподвижной щеки. Материал, загруженный в камеру дробления, при этом

подвергается раздавливанию.

При движении шатуна вниз

совершается холостой ход. Энергия холостого хода электродвигателя

аккумулируется маховиками и используется во время рабочего хода. Щека во время

холостого хода отходит (вправо по чертежу) подействием составляющей силы

тяжести ее и пружин замыкающего устройства.

В случае попадания недробимого

куска в камеру дробления у маленьких дробилок происходит излом задней распорной

плиты или срез ее шпилек, а у крупных дробилок происходит пробуксовка

фрикционных муфт, срабатывание электрической защиты и остановка дробилки.

В Советском Союзе изготовляются

дробилки с размерами загрузочной отверстия от 400x600 до 1500x2100 мм,

производительностью 10…450 м3/ч, с установленной мощностью электродвигателей от

28 до 250 кВт и массой дробилки от 7,5 до 235 т.

Щековые дробилки со сложным

движением щеки

Щековая дробилка со сложным

движением щеки (рис. 5) состоит из станины 1, эксцентрикового вала 2. На

эксцентриковую часть вала подвешена подвижная дробящая щека 3.

Футеровка подвижной и

неподвижной щек и боковых стенок производится так же, как и в рассмотренной

выше дробилке. В дробилке применена одна распорная плита 4, которая упирается

одним концом во вкладыш регулировочного устройства 5, а вторым - во вкладыш,

установленный в прорези на задней стенке подвижной щеки.

Рис. 5. Щековая дробилка со

сложным движением щеки

Вращение эксцентриковому валу

сообщается от электродвигателя через клиноременную передачу и шкив-маховик,

закрепленный на валу. Дробилки со сложным движением щеки могут иметь один или

два маховика. Замыкающее устройство 6 состоит из тяги с пружиной.

За счет сокращения

кинематических звеньев конструкция дробилки значительно упрощается,

металлоемкость снижается. В этих дробилках разрушение материала происходит за счет

раздавливания и истирания, что обусловливается траекторией движения подвижной

щеки.

При сложном движении щеки

происходит повышенный износ дробящих плит и образование большого количества

мелочи, идущей в отход.

Щековые дробилки со сложным

движением щеки для предприятий Промстройматериалов изготовляются размером от

60x100 (лабораторные) до 600x900 мм.

Щековые дробилки с

гидравлическим приводом

Рассмотренные выше дробилки не

обеспечивают пуска их в работу под завалом. Поэтому в случае внезапной

остановки дробилки необходимо производить выгрузку материала, оставшегося в

камере дробления.

В последнее время для щековых

дробилок начато применение гидравлического привода, обеспечивающего

предохранение механизма дробилки при попадании недробимого тела, запуск под

завалом и возможность автоматического изменения хода подвижной щеки и величины

разгрузочной щели.

В дробилках с гидравлическим

приводом во время рабочего хода скорость подвижной щеки уменьшается и

увеличивается усилие дробления. Кроме того, в этих дробилках возможно

увеличение числа качаний (а следовательно, и производительности) щеки в единицу

времени за счет сокращения рабочего хода.

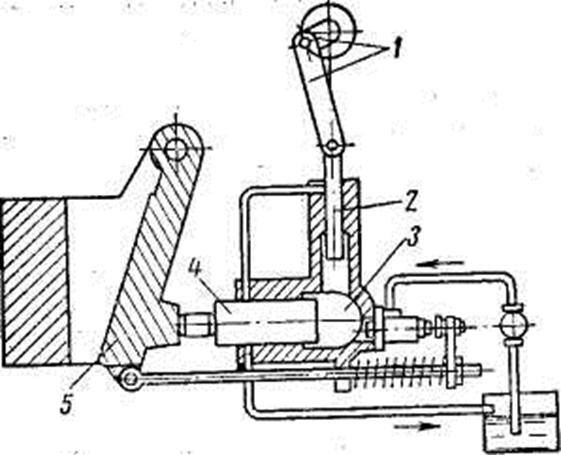

Ниже рассматривается щековая

дробилка с простым движением щеки фирмы «Ателье-Берже». Дробилка (рис. 6)

состоит из станины 1, неподвижной 2 и подвижной 3 щек, главного 4 и

вспомогательного 5 гидроцилиндров, насоса 6 и аккумулятора 7. Привод насоса

осуществляется от эксцентрикового вала 8. Поршень 9 насоса является

одновременно и золотником.

Работа дробилки происходит в

следующей последовательности. Жидкость насосом нагнетается в главный и

вспомогательный цилиндры и аккумулятор. При дальнейшем движении поршня насоса

вниз перекрывается подача жидкости во вспомогательный гидроцилиндр. Затем газ

(воздух) в аккумуляторе сжимается до давления, соответствующего усилию

дробления. Дробимый материал разрушается. Затем при движении поршня насоса за

счет вакуума, создающегося в нижней части насоса, жидкость вытесняется из

главного гидроцилиндра. При дальнейшем движении поршня-золотника вверх масло

выпускается из вспомогательного цилиндра. Аккумулятор является

предохранительным устройством при попадании в зев дробилки недробимого тела.

Рис. 6. Щековая дробилка с

гидроприводом фирмы «Ателье-Берже»

Ход подвижной щеки регулируется

путем перестановки поршня вспомогательного гидроцилиндра гайкой и винтом 10.

Регулирование ширины разгрузочной щели производится путем добавления или

(выпуска) в систему жидкости вспомогательным насосом. Вспомогательный цилиндр

предназначен для увеличения времени нахождения подвижной щеки в заднем

положении и, следовательно, продолжительности времени разгрузки дробилки.

На рис. 7 представлена щековая

дробилка фирмы «Коперн». Привод дробилки состоит из корпуса, в котором

смонтированы насос и гидравлический цилиндр. Дробилка работает следующим

образом. От электродвигателя через кривошипно-шатунный механизм 1 поршню 2

насоса сообщается возвратно-поступательное движение. При движении поршня вниз

рабочая жидкость подается в цилиндр 3. Поршень 4, а следовательно, и

соединенная с ним шарнирно подвижная щека 5 перемещаются влево (по чертежу),

совершая рабочий ход. При движении поршня 2 вверх подвижная щека посредством

замыкающего устройства возвращается в исходное положение (вправо по чертежу).

Рис. 7. Щековая дробилка с

гидроприводом типа Гольнд (фирма «Коперн»)

Во время следующего хода поршня

2 рабочая жидкость направляется в гидравлический аккумулятор. Далее цикл работы

повторяется. Такая схема дробилки позволяет уменьшить время рабочего хода

дробилки, а время холостого хода дробилки оставить достаточным для выгрузки

раздробленного материала.

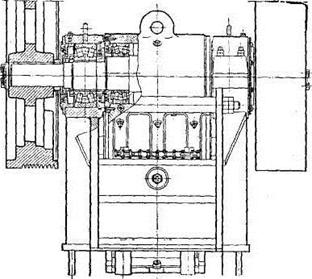

1.3 Описание

двухстадийной схемы дробления известняка

Технологическая схема дробления известняка

представлена на рис. 8. По этой схеме дробление известняка производится в две

стадии. Известняк из приемного бункера 1 с помощью пластинчатого питателя 2

подается в щековую дробилку 3 для крупного дробления. Передача дробленного

известняка (300 мм) от первичной стадии дробления на вторичное дробление

производится ленточным транспортером.

Места пылевыделения (места пе6регрузки

материала) находятся под разряжением, создаваемой вентилятором аспирационной

установки; запыленный воздух можно очистить с помощью циклонов.

Рис. 8 Технологическая схема

дробления.

- приемный бункер известняка; 2 -

пластинчатый питатель; 3 - циклон; 4 - щековая дробилка; 5 - ленточный

конвейер; 6 - молотковая дробилка; 7 - рукавный фильтр; 8 - шнековый

транспортер; 9 - ленточный конвейер для транспортировки сырья на завод; 10 -

вентилятор.

Отделение вторичного дробления с

бункерами и питателями размещены в самостоятельном здании, соединенном с

отделением первичного дробления галереей, в которой размещен ленточный транспортер

4. Вторичное дробление осуществляется в молотковой дробилке до крупности 0 - 25

мм. Дробленный в молотковой дробилке известняк ленточным транспортером подается

на склад. Для предотвращения запыления окружающей среды молотковые дробилки и

места перегрузок материала рукавными фильтрами для очистки запыленного воздуха.

2. РАСЧЕТНАЯ ЧАСТЬ

2.1

Исходные данные

Дробимый материал - Ковровский

известняк (приложение 6); D′max = 0,5 м; d″max = 0,0125 м;

G = 140 т/ч.

Таблица 1

Физико-механические свойства материалов

для расчёта молотковых дробилок

|

Материал

|

Объёмная

масса ρo, т/м3

|

Прочность

растяжения σр, МПа

|

Энергетический

показатель E, кДж/м2

|

|

Ковровский

известняк

|

2,65

|

7,0

|

75,6

|

2.2 Определение

удельного расхода электроэнергии на дробление при общей кратности iΣ = 40 и изменении кратности каждой дробилки в

пределах 1÷40

Необходимые уравнения и результаты расчётов

сведены в табл. 2.

Таблица 2

Удельный расход электроэнергии при различной

кратности измельчения

|

Щёковая

дробилка

|

|

d′max

|

0,25

|

0,166

|

0,125

|

0,1

|

0,083

|

0,063

|

0,05

|

0,025

|

0,013

|

|

iщ = D′max/

d′max

|

1

|

2

|

3

|

4

|

5

|

6

|

8

|

10

|

20

|

40

|

|

Эщ

= 6

10-2

(

i

1,5-1 )/

D′max

|

0

|

0,219

|

0,504

|

0,840

|

1,221

|

1,644

|

2,595

|

3,675

|

10,613

|

30,238

|

|

Молотковая

дробилка

|

|

D″max

|

0,5

|

0,25

|

0,166

|

0,125

|

0,1

|

0,081

|

0,063

|

0,05

|

0,025

|

0,013

|

|

iм = D″max/

d″max

|

40

|

20

|

13,3

|

10

|

8

|

6,5

|

5

|

4

|

2

|

1

|

|

Эм

= 9,3

10-3

E

(i 0,5- 1 )

|

3,744

|

2,441

|

1,861

|

1,520

|

1,286

|

1,089

|

0,869

|

0,703

|

0,291

|

0

|

|

ЭΣ = Эщ + Эм

|

3,744

|

2,660

|

2,365

|

2,360

|

2,733

|

3,464

|

4,378

|

10,904

|

30,238

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В таблице цветом выделена область минимального

суммарного расхода электроэнергии.

2.3 График зависимости

удельного расхода электроэнергии от кратности измельчения каждой дробилкой

Рис. 9. Зависимость удельного расхода

электроэнергии ( Э∑ ) на измельчение известняка от кратности дробления

отдельных дробилок при общей кратности дробления i∑

= 40.

Эщ и Эм - расход электроэнергии при измельчении

только щёковой или молотковой дробилкой при различной кратности.

(В середине рисунка представлена зависимость Э∑

от iщ в интервале 3÷6

в

увеличенном масштабе).

2.4

Расчет минимального суммарного расхода электроэнергии

Минимальный суммарный расход электроэнергии при i∑

= 40:

Э∑= Эщ + Эм= 0,840+1,520= 2,360 кВт∙ч/т

наблюдается в области кратности дробления

материала щёковой дробилкой iщ=

4 и молотковой - iм = 10,

тогда максимальный размер куска на выходе из щёковой и входе в молотковую

дробилку будет:

d′max = D′max / iщ

= 0,5 /4 = 0,125 м;

D″max = d′max = 0,125 м

2.5 Параметры щёковой

дробилки при оптимальных условиях измельчения

Оптимальная ширина зева щёковой дробилки по

уравнению

′опт = 0,72 В (5)

опт = Dmax

= 0,5 м;

где Dопт

- оптимальный размер кусков исходного материала, м.

В = Dопт

/ 0,72 = 0,5 / 0,72 = 0,694 м

Длина зева щёковой дробилки по уравнению:

≈ 1,2 B

(6)

= 1,2×0,694 = 0,833 м

Частота колебания щеки по уравнению:

n′опт = 170 /

В, об/мин (7)

′опт = 170 / 0,694 = 245,0 об/мин

Производительность щёковой дробилки при d′max=

0,125 м по уравнению:

щ = 9,3 n′опт

B L d′max , т/ч

(8)

щ = 9,3×245×0,694×0,833×0,125

= 164,7 т/ч

Производительность Gщ

= 164,7 т/ч превышает заданную G

= 140 т/ч, следовательно, необходимо уменьшить размеры дробилки до оптимальной

величины по уравнению:

′кр ≤ 0,85 В (9)

Вкр = Dmax

/ 0,845 = 0,5 / 0,845 = 0,592 м

L = 1,2 В = 1,2×0,592

= 0,710 м

Выбираем дробилку ЩД - 6×9

(приложение 1) с размером зева:

B = 0,6 м; L

= 0,9 м.

Частота колебания определяется из уравнения (8)

для производительности - 140 т/ч:

′= Gщ

/ (9.3 B

L d′max)

, об/мин (10)

′= 140 / (9,3×0,6×0,9×0,125)

= 223 об/мин

Принимаем: n′

= 240 об/мин

Проверить - не превышает ли n′

критическую величину по уравнению:

′кр = 66,5 (tgα

/ s)0.5 (11)

где α

- угол захвата, ° α

= 19°

Находим ход щеки s

из уравнения:

= B / 30 (12)

= 0,6 / 30 = 0,02 м

= 20 мм

′кр = 66,5 (tg19°

/0,02)0,5 , об / мин (13)

′кр= 66,5×( 0,344/

0,02)0,5

= 275 об / мин

Следовательно, можно принять n′

= 240 об/мин, так как это значение ниже критической величины.

Минимальный допустимый размер дроблёного куска

на выходе из щёковой дробилки определяется размером s

при b = 0 в уравнении:

′max = b + s (14)

′max = 20 мм

В

этих условиях произойдёт полное смыкание щёк дробилок, что недопустимо.

Следовательно, исходя из конструктивных особенностей дробилки, максимальный

размер дроблёного куска должен быть:

d′max > 20 мм

и d′max = 125 мм

соответствует

этим требованиям.

Потребляемая

мощность по уравнению при Эщ = 0,840 кВт∙ч/т (табл.1):

′потр

= Gщ Эщ (15)

N′потр = Gщ Эщ = 140×0,84 = 118 кВт

Установочная

мощность по:

N′уст = 1,2 N′потр

(16)

N′уст = 1,2×118 = 142

кВт

2.6 Параметры молотковой дробилки при оптимальных

условиях измельчения

Оптимальный

диаметр ротора молотковой дробилки при

D″max = 0,125 м

из уравнения:

″опт

= 0,3 Dрот (17)

рот

= D″опт /

0,3 , м (18)

Dрот = 0,125 / 0,3 = 0,417 м

Длина

ротора по уравнению:

L = 0,8× Dрот = 0,8×0,417 = 0,334

м

Окружная

скорость для достижения необходимой энергии удара, обеспечивающая дробление

частиц до заданного размера - d″max = 0,0125м,

по уравнению:

≥

1,75 [σр / (ρо d″max)]2/3 (20)

где

ρo - объёмная

масса, т/м3, ρo = 2,65 т/м3

(Приложение 6)

σр - прочность растяжения,

МПа, σр = 7 МПа

(Приложение 6)

v = 1,75 (7 /

2,65×0,0125)2/3

= 62,1 м/с

Частота

вращения по уравнению:

м

= 60 v / (π Dрот) (21)

nм = 60×62,1 / (3,14×0,417) =

2844,8 об/мин

Кратность

дробления по уравнению:

iм = D″max/

d″max (22)

iм = 0,125 / 0,0125 = 10

Производительность

по уравнению:

Gм = 65 D2рот L nм

/ (E iм)

, т/ч

(23)

м = 65×0,4172×0,334×2844,8 / 75,6×10

= 14,2

т/ч

Заданная

производительность Gм = 140 т/ч в k раз ниже

расчётной

k = 140 / 14,2 = 9,86

Следовательно,

необходимо увеличить размеры дробилки.

Перерасчёт

параметров дробилки на Gм = 140 т/ч:

Производительность

дробилки, согласно уравнения (20), пропорциональна линейным размерам ротора в третьей

степени, поэтому:

рот

= k1/3×0,65 = 9,861/3×0,65 = 1,394 м

L = 1,5 Dрот =

0,7*1,394= 0,976 м

Принимаем

размеры ротора дробилки ОМД 12×8 (приложение 2):

Необходимая

частота вращения ротора из уравнения:

=

Gм E iм / 65 D2рот L , об/мин

(24)

=

140×75,6×10 / 65×1,22×0,8 = 1413,5

об/мин

E - энергетический показатель

(приложение 6)

Проверка

окружной скорости на энергию удара по уравнению (21):

v = π Dрот nм /60 =

3,14×1,2×1413,5 / 60

= 88,8 м/с

Это

значение выше расчётной величины - 62,1 м/с (по пункту 2.6.3), следовательно,

превосходит требуемую энергию удара для обеспечения d″max< 12,5

мм, поэтому принимаются параметры дробилки ОМД 12×8:

рот

= 1,2 м; L = 0,8 м

Потребляемая

мощность по уравнению:

″пот

= Эм Gм , кВт (25)

N″пот = Эм Gм = 1,52×140 = 213

кВт

Установочная

мощность по уравнению:

″уст

= 1,2 N″пот ,

кВт (26)

″уст = 1,2×213 =256 кВт

ЗАКЛЮЧЕНИЕ

Оптимальные

показатели дробильного отделения при измельчении твердых известняков

обеспечивается двухстадийным дроблением со следующими эксплуатационными

параметрами.

Таблица

3

Оптимальные

эксплуатационные параметры дробильного отделения

|

№

|

Параметры

|

Размерность

|

Значения

|

|

1

|

Производительность

|

т

/ ч

|

140

|

|

2

|

Типоразмер

дробилок: - щёковой - молотковая

|

ЩД

- 6×9

ОМД

12×8

|

|

3

|

Удельный

расход электроэнергии: - щёковой дробилкой - молотковой дробилкой Всего

|

кВт·ч

/ т кВт·ч / т кВт·ч / т

|

0,840

1,520 2,360

|

|

4

|

Максимальный

размер куска исходного материала

|

мм

|

500

|

|

5

|

Максимальный

размер дроблёного материала

|

мм

|

12,5

|

|

6

|

Кратность

дробления: - щёковой дробилкой - молотковой дробилкой Всего

|

|

4

10 40

|

|

7

|

Потребляемая

мощность электродвигателями: - щёковой дробилки - молотковой дробилки Всего

|

кВт

кВт кВт

|

|

8

|

Установочная

мощность электродвигателей: - щёковой дробилки - молотковой дробилки Всего

|

кВт

кВт кВт

|

142

256 398

|

ЛИТЕРАТУРА

1. Проектирование цементных заводов / Под

ред.Зозули П.В. и Никифорова Ю.В. и др. - С-П.: Изд-во «Синтез», 1995. - 446 с.

. Цементные заводы и оборудование.

Техностройэкспорт.- М.: 1998.-72 с.

. Дешко Ю.И., Креймер М.Б., Крыхтин Г.С.

Измельчение материалов в цементной промышленности.- М.: Стройиздат, 1966.- 272

с.

. Дуда В. Цемент. - М.: Стройиздат, 1981. - 464

с.

5.

Бауман В.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование

предприятий строительных материалов, изделий и конструкций. - М.:

Машиностроение, 1981. - 324 с.

.

Сапожников М. Я. Механическое оборудование предприятий строительных материалов,

изделий и конструкций. - М.: Высшая школа, 1971. - 380 с.

.

Сиденко П.М. Измельчение в химической промышленности.- М.: Химия,1977.- 368 с.