Технология и оборудование для ремонта кузовов автомобилей, кабин и прочих тонкостенных изделий

Содержание

ВВЕДЕНИЕ

.РЕЗУЛЬТАТЫ ПРОВЕДЕНИЯ ПАТЕНТНОГО

ПОИСКА И ИЗУЧЕНИЯ ПРОИЗВОДСТВЕННОГО ОПЫТА РЕМОНТНЫХ ОРГАНИЗАЦИЙ

. ОПИСАНИЕ ПРЕДЛАГАЕМЫХ ТЕХНИЧЕСКИХ

РЕШЕНИЙ

.1 Описание конструкции установки

.1.1 Порядок проведения работ на

установке

.2. Сварочные процессы при

изготовлении кузовов

.3. Разборка кузова для выполнения

ремонта

. РАСЧЕТ МАКСИМАЛЬНОДОПУСТИМОЙ

НАГРУЗКИ

ЗАКЛЮЧЕНИЕ

Список литературы:

ПРИЛОЖЕНИЕ

ВВЕДЕНИЕ

История зарубежного и отечественного автомобилестроения свидетельствует

об использовании на ранних стадиях кузовов легковых автомобилей рамной

конструкции. Рама предназначалась для крепления кузова и всех механизмов

автомобиля, являлась самостоятельным узлом, воспринимающим все нагрузки,

возникающие при движении. Такая система построения используется и в настоящее

время, в основном в строительно-дорожном машиностроении. Автомобили с рамной

несущей конструкцией кузова могут иметь разные варианты формы, которая

определяется функциональным назначением автомобиля и не ограничивается жесткими

требованиями к кузову.

Принципиальным поворотом в истории создания и взглядах на назначение

кузова явился выпуск безрамных автомобилей с несущими кузовами. Кузов стал

основой автомобиля, его главным элементом. Однако отсутствие рамы привело к

возникновению более высоких напряжений и вибраций в кузове.

Массовый выпуск автомобилей вызвал необходимость в уменьшении толщины

листа металла, из которого изготавливали кузов. Автомобили с несущими кузовами

стали более прочными вследствие большей жесткости кузова, технологичнее

вследствие меньшего числа деталей и сборочных операций, а также экономичнее в

результате снижения массы.

Технический прогресс не оставил своим вниманием гигантскую отрасль

автомобилестроения. Автомобиль стал сегодня реальным и неотъемлемым социальным

фактором, органично вписываясь в ритм нашей жизни, с ростом количества

автомобилей возросло и число дорожно-транспортных происшествий. К счастью,

вследствие увеличившейся плотности движения, улучшения надежности автомобилей и

повышения ответственности водителей количество тяжелых повреждений, приводящих

к смертельным случаям и полной замене кузова автомобиля, уменьшилось. Однако

число незначительных аварий, в которых автомобили получают мелкие и средние

повреждения, сильно увеличилось.

Последствия столкновения автомобиля могут изменяться в зависимости от

угла столкновения, скорости, состояния дороги, погоды и других факторов. Ремонт

аварийного кузова составляет 50-70% общего объема ремонтных работ на

автомобиле. Жестяно-сварочные и окрасочные работы на кузове автомобиля

относятся к самым дорогим услугам.

Наиболее распространенными дефектами металлических сварных конструкций

кузовов, кабин и платформ автомобилей являются прогибы перекосы стоек, вмятины

и выпучены, пробоины и разрывы, трещины, коррозия, разрушения сварных

соединений. При ремонте восстанавливают поврежденную резьбу в местах крепления

деталей, удаляют некачественно установленные накладки и заменяют их

дополнительными ремонтными деталями, заменяют элементы, разрушенные коррозией

или не поддающиеся правке.

Предварительную правку кузова или кабины после аварии проводят на стенде

с использованием комплекта приспособлений (растяжек). При больших деформациях

правку выполняют с нагревом поврежденных мест, а при малых - в холодном

состоянии. Предварительной правкой устраняют глубокие вмятины, изгибы и

перекосы. Предварительную правку проводят перед сварочными работами, так как в

процессе ее выполнения могут образоваться трещины или разрывы, которые в

дальнейшем следует устранить. Для оценки жесткости отдельных частей кузова

следует знать, в каких точках или на каких его участках происходит вход или

передача статических или динамических нагрузок. При этом учитывают, прежде

всего жесткость мест крепления двигателя, подвесок и осей, рессор и

амортизаторов, рулевого и тормозного механизмов и точки установки домкратов.

Эти места концентрации нагрузок дополнительно усилены соответствующими

профилями таким образом, чтобы происходила передача сил при всех

эксплуатационных ситуациях.

Вырезку поврежденных участков кузовов, кабин и платформ выполняют газовой

резкой или пневматическим резцом. Пневматический резец обеспечивает более

высокую производительность и лучшее качество кромок в местах вырезки.

Трещины и разрывы устраняют в кузовных элементах газовой или электродуговой

сваркой в углекислом газе. Окончательной правкой и тонкой рихтовкой

обеспечивают форму кузова или кабины, а также удаляют мелкие вмятины и

выпучены, оставшиеся на поверхностях. При окончательной правке используют

различные растяжки. Тонкую рихтовку поверхностей выполняют механизированным

способом с помощью пневматических рихтовальных молотков.

Окончательную сборку отремонтированных кузовов и кабин осуществляют в той

же последовательности, что и сборку нового автомобиля.

Окраску при ремонте кузовов, кабин и платформ применяют для защиты от

коррозии, а также для улучшения внешнего вида автомобиля. Противокоррозионное

окрашивание заключается в нанесении лакокрасочных материалов на поверхность для

защиты от коррозии в период эксплуатации автомобиля. При этом на слой

противокоррозионной грунтовки наносят толстое покрытие, устойчивое к действию

водных растворов.

Непрерывное совершенствование внешних форм, снижение массы и увеличение

долговечности автомобиля обуславливают достаточно сложную систему изготовления

и ремонта кузовов.

Для эффективности работы по ремонту кузовов необходимы: расширение

технологических возможностей, снижение трудоемкости ремонта, улучшение

эргономических показателей рабочего места, качественное и

высокопроизводительное оборудование.

Таким образом, целью курсового проекта является разработка теоретически

обоснованных новых технических решений в области технологии и оборудования для

сервисного обслуживания машин, а именно в области кузовного ремонта.

В качестве исходных данных использовались результаты патентного поиска.

1.РЕЗУЛЬТАТЫ

ПРОВЕДЕНИЯ ПАТЕНТНОГО ПОИСКА И ИЗУЧЕНИЯ ПРОИЗВОДСТВЕННОГО ОПЫТА РЕМОНТНЫХ

ОРГАНИЗАЦИЙ

При выполнении курсового проекта был проведен патентный поиск обзорно по

ремонту кузовов автомобилей, кабин строительно-дорожных машин и прочих

тонкостенных изделий.

В патенте РФ 927366 предлагают устройство для правки металлоконструкций

из листового материала, а именно для правки поврежденных кузовов и кабин

транспортных средств.

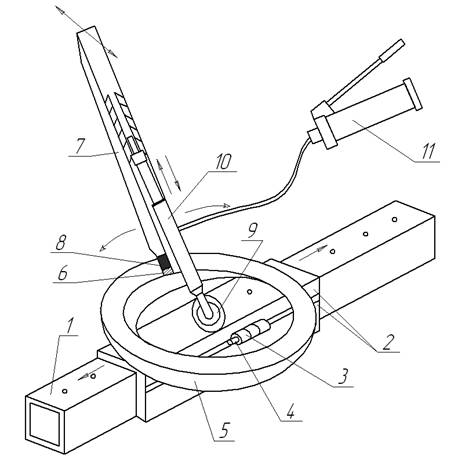

Рисунок 1- Устройство для правки металлоконструкций из листового

материала

Устройство (см. рисунок 1) работает следующим образом. Балка 1

устанавливается внутри кабины автомобиля на деревянные подкладки и закрепляется

захватами за ее пороги. Направляющий короб 2 с качающейся стойкой 7 и

гидроцилиндром 10 перемещается вдоль балки и устанавливается против

деформированного места кабины. С помощью тяговой цепи с зажимным устройством

или нажимного приспособления качающаяся стойка соединяется с деформированным

местом или упирается в него. При создании ручным насосом 11 давления в

гидроцилиндре 10, качающаяся стойка 7 отклоняется его штоком вперед или назад и

воздействует тянущим или толкающим усилием на исправляемый металл. При этом

направление усилия по отношению к продольной оси балки может меняться под любым

углом благодаря возможности перемещения ползуна 6 с нижним концом качающейся

стойки 7 в круговом пазу опорного круга 5.

Таким образом, такое устройство позволяет осуществлять правку наружных и

внутренних повреждений кабин и кузовов в любом труднодоступном месте без

необходимости новой установки устройства.

В патенте РФ 2263553 предлагается устройство, предназначенное для

восстановления формы или устранения местных деформаций на листовом металле и

изделий из него. Устройство содержит корпус, правочный элемент со сквозными

отверстиями, уплотнитель и отсасывающий вакуумный насос. Корпус выполнен с

осевыми и радиальными отверстиями. Правочный элемент выполнен резиновым с

осевыми отверстиями, совпадающими с осевыми отверстиями корпуса и с

возможностью крепления к корпусу винтами. Уплотнитель защемлен своей внутренней

поверхностью между правочным элементом и корпусом. Поверх наружной поверхности

уплотнителя установлены П-образные проволочные пружины, концы которых вмонтированы

в радиальные отверстия корпуса. Торец корпуса соединен с трубкой. По обе

стороны трубки выполнены ручки, а на торце трубки размещен штуцер, соединенный

со шлангом для откачивания воздуха вакуумным насосом. При этом отверстие трубки

имеет сообщение с осевыми отверстиями правочного элемента и корпуса.

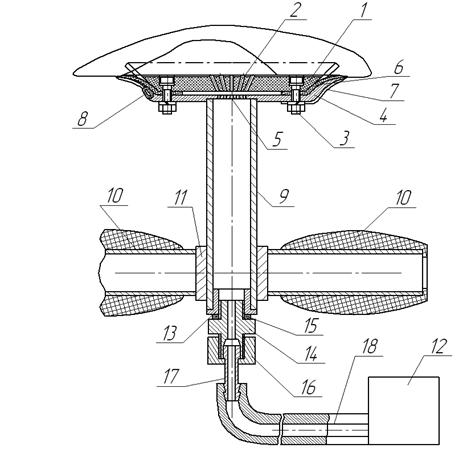

Рисунок 2 - Устройство для вакуумной правки деформированных кузовов: 1-

резиновый правочный элемент; 2,5- сквозные осевые отверстия; 3- винт; 4-

корпус; 6- уплотнитель; 7- П-образная проволочная пружина; 8- радиальные

отверстия; 9- трубка; 10- ручки; 11- разрезная втулка; 12- вакуумный насос; 13-

резьбовая втулка; 14- переходник; 15-прокладка; 16- накидная гайка; 17- штуцер;

18- шланг.

Устройство для вакуумной правки деформированных кузовов, позволяет:

· исключить подсос воздуха в контактных поверхностях

поврежденного кузова автомобиля и уплотнителя тем самым эффективно производить

вакуумную правку деформированных кузовов легковых автомобилей;

· снизить трудозатраты и повысить качество выполняемых работ по

правке деформированных поверхностей, а также тонколистовых изделий.

Кузова автомобилей в большинстве случаев являются цельнометаллическими

конструкциями, элементы которых соединены различными видами сварки. Доля

контактно-точечной сварки при сборке кузовов составляет 70-80% общей

трудоемкости сварочных работ. Свариваемые детали при сборке кузова закрепляют в

кондукторах, оборудован6ных фиксаторами для базирования соединяемых элементов и

зажимными устройствами для их закрепления. При конвейерной сборке кондукторы

размещают на транспортных тележках.

Организация линий сборки и сварки зависит от типа производства,

конструкции кузова, принятой технологии, конструкции сборочно-сварочных

приспособлений и применяемого оборудования. Так, например корпуса кузова

легкового автомобиля на главных кондукторах поступают предварительно собранные

крупные узлы: основание, правая и левая боковины, передок, крыша, рама

ветрового окна, панель задка и другие отдельные детали. При сборке кузова в кондукторе

вначале фиксируют проем заднего окна, затем боковины и проем переднего окна.

Подавая зафиксированные узлы в рабочее положение , собирают и сваривают с

крышей всю оболочку кузова. Затем подают основание с передней частью и

подмоторной рамой, образующей с оболочкой корпус кузова в сборе без навесных

узлов. Дальнейшую работу выполняют снаружи корпуса, где сваривают фланцевые

соединения. После сварки корпуса кузова производят контроль проемов дверей,

окон, моторного отсека, багажного отделения, а также монтажных мест для

установки силового агрегата, механизмов и узлов подвесок и шасси автомобиля.

Подобное устройство описывается в патенте РФ 2168403. На направляющие

рельсы устанавливают базовыми элементами центральную часть кондуктора с

установленными и выверенными кондукторными узлами. Узлы состоят из кондукторных

плит и рабочих блочков. На центральную часть кондуктора устанавливают стойки с

перекладиной, на концах которой размещают кондукторные узлы корпусов боковых

воротин, рабочие блочки которых выверены размерно с рабочими блочками

центральной части кондуктора. К кондукторным плитам присоединяют разъемным

соединением пластины переходников. Подводят по направляющим до упора

ориентированные в пространстве корпуса боковых воротин, торцы которых прослаблены

до образования зазора с собранной центральной частью кондуктора. На боковые

стороны корпусов боковых воротин накладывают платики переходников и прижимают

торцами к пластинам. После взаимного закрепления отводят корпуса боковых

воротин с закрепленными на них переходниками и кондукторными узлами, снимают с

центральной части кондуктора стойки с перекладиной.

Устройство позволяет повысить производительность за счет значительного

сокращения времени сборки за счет исключения выверки корпусов боковых воротин кондуктора

с центральной частью.

Недостатками представленного устройства являются большие занимаемые

площади и нарушение геометрических параметров кузова, а именно кузовов фургонов

и микроавтобусов при сборке их из кузовных узлов.

Конструкция кузовов фургонов и микроавтобусов характерна наличием проема

боковой двери в салоне, что приводит при сборке к несимметричной жесткости

кузова. При выходе кузова из главного кондуктора до завершения

формообразования, то есть без установки и приварки крыши, происходит его

перекос в сторону менее жесткой боковины. Крыша, при установке ее на кузов

портальным манипулятором, снабженным формообразующим кондуктором с

самоустанавливающимися прижимами, встанет по перекошенному кузову и после

приварки ее к кузову перекос закрепится. Наибольшая величина перекоса в зоне

задних дверей, что приводит к искажению наружных зазоров по задним дверям,

ухудшению потребительских свойств автомобиля.

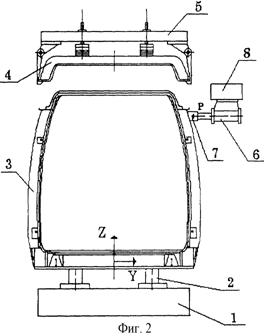

Вышеперечисленные недостатки решаются в патенте РФ 2174068.

Рисунок 3 - способ сборки и сварки кузова из кузовных узлов

кузов автомобиль ремонт кабина

А именно предлагается решение по устранению остаточной деформации,

возникающей после сварки, что позволяет улучшить геометрические параметры

кузова и, следовательно, качество автомобиля в целом.

В предлагаемом способе (см. рисунок 3) сборки и сварки кузова

транспортного средства из кузовных узлов, включающем установку кузовных узлов в

кондуктор с их последующей прихваткой, установку и приварку крыши посредством

многокареточного манипулятора на участке доварки кузова перед установкой крыши

на участке доварки кузова его правят в обратную перекосу сторону и придают

положение со сдвигом от номинального на величину опережения.

Участок установки крыши и доварки кузова, в котором осуществляют

предварительный обратный прогиб, представляет собой зафиксированный спутник 1,

имеющий базовые стойки 2, на которые устанавливается кузов 3.

Крыша 4 подается и устанавливается манипулятором 5. Правка кузова

осуществляется пневмоцилиндрами 6, снабженными блочками 7, имитирующими часть

поверхности кузова в зонах прижима. Пневмоцилиндры установлены на неподвижной

балке 8.

Этот способ предназначен для выполнения специальной операции - создание

перед сваркой предварительного обратного прогиба с целью предотвращения

остаточных деформаций, возникающих после сварки.

Недостатками данного способа являются ухудшение эргономических

показателей рабочего процесса, а именно увеличение времени на сборку кузова во

время производства.

В патенте SU 1401690

предлагается устройство для правки кузовов (рисунок 4). В предлагаемом

устройстве сочетание рамы с опорами, силовой установки и привода обеспечивает

возможность производить замену элементов и правку поврежденных мест как силовой

установкой, так и подручными средствами.

Самотормозящий привод обеспечивает плавное вращение рамы с кузовом и

надежное фиксирование кузова в наклонном положении.

Рисунок 4 - Устройство для правки кузовов : 1- державка; 2-гибкий

элемент; 3- захват; 4- кузов автомобиля; 5- опора для крепления кузова; 6-

основание силовой установки; 7- гнездо;8- балка силовой установки; 9 - рама;

10- передвижная станина; 11- стойка.

При этом не требуется никакого дополнительного фиксирующего

приспособления. Силовая установка по сравнению с применяемыми на станциях

технического обслуживания удобнее в эксплуатации, обладает значительно меньшей

массой, значительно экономит время ее монтажа на раме. Балка силовой установки

свободно перемещается по продольной части рамы и закрепляется в любом ее месте.

Подвижная часть силовой установки без усилия перемещается с помощью колес

и устанавливается в гнезде одним человеком. Установка проста в изготовлении,

занимает немного места при хранении.

Заменой опор, закрепленных на раме устройства, можно производить ремонт

кузовов различных марок, не производя дополнительной настройки. Конструкция

силовой установки позволояет при необходимости производить правку кузова

одновременно с двух сторон.

В результате проведения операций происходит вытягивание поврежденной

части кузова до нужной формы и размеров. Если восстановить детали невозможно,

их удаляют и заменяют новыми.

Недостатком установки является возможность правки только боковых частей

кузова и кабины, а также необходимость вести постоянный визуальный контроль в

процессе правки, что не позволяет определить точность геометрических параметров

выпрямляемого кузова или кабины.

Подобными недостатками обладают и устройства описанные в патентах РФ

1514448 и РФ 1042838.

Стенд для правки кабины (патент РФ 1042838) содержит станину (см. рисунок

5), на кторой смонтировано устройство для базирования выправляемой кабины и

рабочие инструменты.

Станина выполнена в виде стоек с опорами на верхних концах и установленных

в опорах с возможностью поворота цапф. Устройство для базирования кабины

выполнено в виде рамы, состоящей из соединенных между собой верхнего яруса,

соответствующего по наружному контуру внешнему профилю основания кабины, и

нижнего яруса, связанного с цапфами станины.

Между средней и крайними балками верхнего яруса расположены рабочие

инструменты, выполненные в виде винтовой стяжки или растяжки.

Рисунок 5- Стенд для правки кабин : 1- станина; 2- стойка; 3,8-рукоятка;

4- растяжка; 5-опора; 6-диск; 7- отверстия; 9- стержень; 10-противовес;

11-балка; 12- поперечина; 13-струбцина ; 14- кабина; 15-фундамент стенда.

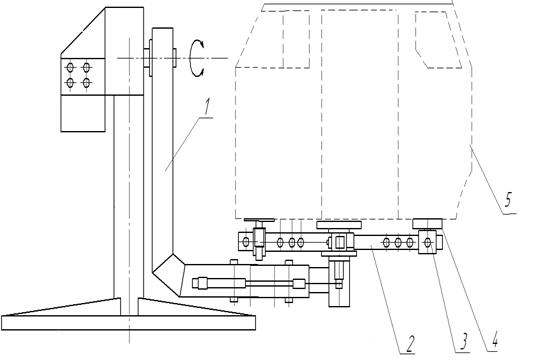

Эффективность от применения предложенного устройства (см.рисунок 6) в

патенте РФ 1514448 заключается в том , что благодаря телескопической консоли 1

появляется возможность ремонтировать конструкции различных габаритов.

За счет вращения консоли и платформы в двух плоскостях исключается

необходимость перемещения работающего вокруг ремонтируемого объекта 5, что

обеспечивает ему оптимальные с точки зрения эргономики условия труда в процессе

правки, сварки, окраски, сборки (установка стекол, монтаж электропроводки).

Поворот на любой (в пределах 180º) угол каждой из направляющих 2 ,

перемещение по ней в широком диапазоне ползуна 3 и возможность поворота на

любой (в пределах 360º) угол расположенной на нем опорной площадки 4

обеспечивает удобную установку и надежное крепление любой пространственной

конструкции применительно к ее характерным опорным точкам

Рисунок 6 - Устройство для правки и ремонта пространственных конструкций.

Наиболее повышенной производительностью и сниженной трудоемкостью

обладают устройства рассмотренные в патентах РФ 1438884 и 1316726. С помощью

этих устройств появляется возможность контролировать положение базовых точек

непосредственно во время правки, повысить эффективность работы

автообслуживающих предприятий.

2. ОПИСАНИЕ

ПРЕДЛАГАЕМЫХ ТЕХНИЧЕСКИХ РЕШЕНИЙ

2.1 Описание конструкции установки

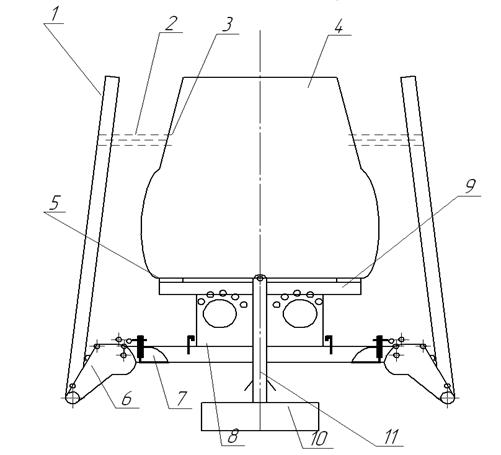

Основание установки для правки и контроля геометрии кузовов (см.рисунок

7) выполнено в виде рамы 1 с поперечинами из стальных профилей, образующих

жесткую пустотелую конструкцию. Верхняя плоскость рамы, а также боковые

направляющие обработаны для обеспечения необходимой точности. Длина рамы 4

метра, а ширина 1 метр. Возможность перемещения рамы обеспечивают четыре

подвижные колесные опоры 3 . Опоры перемещаются по боковым направляющим рамы

установки.

Четыре опорные лапы 4 в форме угольника также перемещаются по боковым

направляющим рамы стенда. На эти лапы крепят ремонтируемый автомобиль за

отбортовку порогов посредством тисочных зажимов 5. Губки тисков снабжены

рифлениями, обеспечивающими надежное крепление, и размечены краской (красная-

правая сторона, зеленая - левая сторона).

Измерительная платформа 6 состоит из двух параллельных труб квадратного

сечения, прессованных из легких сплавов. Они соединяются между собой

поперечинами. На внешней стороне каждой трубы установлены измерительные линейки

для выполнения замеров по длине.

Салазки 7 с угольниками 1 представляют собой небольшие контрольные

стенды, состоящие из двух поперечных трубчатых колонн, закрепленными зажимами

на скобах.

Скобы установлены на трубные направляющие измерительной платформы. В

поперечных трубчатых колоннах могут перемещаться и фиксироваться две

градуированные штанги, жестко соединенные с угольником 1.

Рисунок 7 - Устройство для правки и контроля геометрии кузовов

Угольник 1 выполняется телескопическим, что позволяет производить им

измерения по высоте. Он состоит из стойки и подвижного цилиндра, подпружиненные

друг относительно друга, а также снабжены фиксатором. При этом подвижной

цилиндр снабжен сменной насадкой, имеющей возможность точной подстройки под

контрольные точки кузова автомобиля соответствующей марки.

Для контролируемых точек предусматривается набор наконечников различной

формы, а также удлинители и конические наконечники к ним различной длины.

Силовая установка 8 содержит колеса, горизонтально расположенную балку,

шарнирно соединенный с ней рычаг, для поворота которого служит гидроцилиндр 9,

шарнирно закрепленный основанием на балке, а штоком на рычаге . С внешней

стороны рычага приварена гребенка для закрепления гибкого элемента. Силовая

установка крепится к раме с помощью пальца 10.

Все системы скольжения снабжаются блокировочными винтами.

2.1.1 Порядок проведения работ на установке

Перед установкой поврежденного кузова на устройство для правки и контроля

геометрии определяют места их соединения и наносят предварительные линии

разметки.

Поврежденный кузов закрепляют зажимами за отбортовку порогов кузова.

Измерительную платформу с установленными на ней салазками для крепления

угольников или без них подводят под весь кузов автомобиля. Затем совмещают ось

измерительной платформы с осью кузова, помещая салазки и измерительные

угольники под неповрежденные части кузова. Производят установку измерительной

платформы на размеры по длине и ширине, указанные в карте контроля, перемещая

салазки и угольники по шкалам.

После установки платформы в заданное положение производят фиксации.

Перед любой вытяжкой или выдавливанием необходимо расфиксировать стойки

или опустить подвижный цилиндр, чтобы не повредить их.

При проведении сварки опускают угольники, так как возможны перемещения

деталей в результате расширения и последующей усадки при сварке.

Правка осуществляется путем создания давления в гидроцилиндре до тех пор

, пока базовые точки поврежденной части кузова не совпадут с фиксированными

угольниками.

Отделение поврежденной части кузова и подгонку осуществляют при помощи

режущих инструментов по произведенной разметке.

Сварку мест соединений частей кузовов, работы по зачистке и подготовке к

окраске лицевых поверхностей кузовов выполняют в обычном порядке.

После проведения работ производят контроль установленных деталей.

2.2 Сварочные процессы при изготовлении кузовов

При соединении элементов корпуса в одно целое применяют следующие виды

сварки:

· Контактную как самую производительную для деталей из

тонколистовой малоуглеродистой стали;

· Электродуговую;

· Газоэлектрическую в среде защитных газов;

· Газовую.

Контактная сварка в кузовостроении занимает ведущее положение, и ее

способами выполняется 75% общего объема сварочных работ.

. контактная сварка. Наибольшее распространение при изготовлении и

ремонте кузовов автомобилей получили такие виды контактной сварки, как

точечная, рельефная и шовная. Эти виды сварок при высокой производительности

обеспечивают незначительные остаточные деформации, высокий уровень механизации

и автоматизации, отсутствие присадочных материалов и газов и др. Кроме того,

обеспечивается хорошее качество сварки различных типов соединений из

тонколистовых металлов с хорошей свариваемостью и подготовленной поверхностью.

Из способов контактной сварки наибольшее применение имеет точечная сварка -

основной способ соединения внахлестку штампосварных конструкций кузова.

. электродуговая сварка. Ручную дуговую электросварку применяют при

изготовлении кузовов (кабин) грузовых автомобилей и особенно кузовов автобусов.

Необходимость тщательной зачистки неровных участков поверхности перед сваркой и

возникающие коробления деталей после сварки значительно сокращают область

применения электросварки в кузовостроении легковых автомобилей. При

изготовлении кузовов легковых автомобилей эта сварка не имеет широкого

применения еще и потому, что не позволяет получить сварной шов

удовлетворительного качества при сварке стальных листов толщиной 0,7 - 1,0 мм.

, Газоэлектрическая сварка в среде защитных газов. При этом виде сварки в

зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и

зону сварки, предохраняет металл от воздействия атмосферного воздуха, окисления

и азотирования. Для дуговой сварки в защитном газе широко применяется

углекислый газ. Этот вид сварки почти полностью вытеснил газовую и ручную

дуговую сварку, а кроме того , резко сократилась пайка твердым припоем. Эта

сварка обеспечивает высокую производительность процесса, хорошее качество и

прочность сварных соединений, высокую культуру производства.

. Газовая сварка. Газовая сварка в кузовостроительном производстве

применяется ограничен о, исключительно для выполнения прихваток, нанесения

латунных припоев в местах концентрации напряжений кузова и ряд других операций.

2.3 Разборка кузова для выполнения ремонта

В зависимости от вида ремонта и состояния кузова разборку выполняют

частично или полностью, частичную разборку производят в случае, когда кузов

требует ремонта только отдельных его частей, поврежденных в результате

коррозионных разрушений , ослабления креплений или небольших аварий. Полную

разборку производят, как правило, при значительных аварийных повреждениях

кузова, требующих производства работ по правке на специальных стапелях или при

замене кузова новым.

Кузов может быть правильно разобран только при строгом соблюдении

определенной технологической последовательности, исключающей возможность

повреждения деталей. Поэтому порядок разборки строго регламентируется

технологическим процессом.

Разные типы кузовов и кабин имеют различное число деталей, по-разному

установленных и укрепленных. Поэтому процесс разборки кузова разрабатывают для

каждого типа кузова и кабины.

Детали и узлы прикрепленные к корпусу кузова или кабины, обычно легко

снимаются после удаления соответствующих крепежных элементов (винтов, болтов,

шурупов и т.п.). Значительно сложнее снять панели с кузова, имеющие сварной

корпус. Чтобы снять такую панель, ее необходимо срубить тонким острым зубилом.

После полной разборки кузова для ремонта остаются не разобранными только

корпус или его узлы. В зависимости от состояния деталей и узлов, требующих

ремонта, цельнометаллический сварной корпус разбирают частично.

Последовательность разборки и ремонтных операций при удалении отдельных

поврежденных элементов корпуса выполняют так, чтобы ремонтируемый узел не

получал дополнительных деформаций, вызывающих искажения геометрических

параметров за счет сильного ослабления места ремонта. Для этой цели до снятия

опорного узла корпуса в его проемы устанавливают соответствующие кондукторы или

специальные распорки, которые удерживают в нормальном положении узел,

лишившийся опоры.

Подготовленный к ремонту корпус устанавливают в удобное положение. При

этом принимают меры для устранения нагрузки от собственной массы, которая может

вызвать деформацию и искажение его геометрических параметров.

3. РАСЧЕТ

МАКСИМАЛЬНО ДОПУСТИМОЙ НАГРУЗКИ

Рассчитаем максимально допустимую нагрузку на опорные лапы устройства,

которые представляют собой балку коробчатого поперечного сечения.

Предположим что допустимое предельное напряжение [σ] = 240 МПа.

Также исходными данными являются :

· Высота h=0.046 м;

· Длина L=0.25 м.

· Момент

инерции  Ix=174 см4 .

Ix=174 см4 .

Момент сопротивления сечения равен

Wx= = 174/0.046= 3782∙10-8 м3;

= 174/0.046= 3782∙10-8 м3;

Условие

прочности :

σмах =  [σ] ;

[σ] ;

Получаем,

что

= 3782∙10-8∙240∙106/0.25=

36307 H.

= 3782∙10-8∙240∙106/0.25=

36307 H.

Следовательно,

m= 3630,7 кг.

Из

проведенных расчетов видно, что опорная лапа устройства может выдержать

нагрузку равную 3630,7 килограмм.

ЗАКЛЮЧЕНИЕ

В процессе выполнения данного курсового проекта была рассмотрена тема

ремонта кузовов автомобилей и кабин СДМ. В результате выполнения проекта были

рассмотрены и проанализированы многие устройства для ремонта кузовов, каждое из

которых имеет свои достоинства и недостатки.

По результатам патентного поиска было представлено новое техническое

решение, а именно установка для правки и контроля геометрии кузовов.

Достоинствами этой установки являются:

1. повышение эффективности работы;

2. улучшение качества ремонта;

. возможность выполнять различные работы по ремонту кузовов;

. возможность контролировать положение базовых точек кузова

непосредственно во время правки

. возможность при необходимости менять направление правки во

время работы;

. снижение материальных и трудовых затрат;

. экономия металла и эксплуатационных материалов.

Графическая часть содержит патентный обзор, чертеж установки,

технологическую схему проведения работ по ремонту кузовов, а также сборочный

чертеж угольника и чертежи деталей.

Список литературы

1. Карл

Дамшен.Ремонт автомобильных кузовов.-М.: ООО «Книжное издательство «За рулем»,

2005-240с.

2. Синельников

А.Ф. ,Лосавло С.К. Ремонт аварийных кузовов легковых автомобилей отечественного

и импортного производства. - М. Транспорт, 2001-334с.

. Стандарт

предприятия. СТП КГТУ 01-05.

. Дунаев

П.ф., Леликов О.П. Детали машин. Издательство «Высшая школа», 1985.

. Новичихина

Л.И. Справочник по техническому черчению.- Мн.: Книжный дом, 2005.

. Александров

А.В. Сопротивление материалов: Учебн для вузов. М.: Высшая школа., 2003.

8. Пат.

1316726 Российская Федерация, МПК 4B21D1/12. Устройство для контроля

геометрии и ремонта кузовов легковых автомобилей/ / А.В. Наумов заявлено

16.10.1985; опубликовано 15.06.1987.

9. А.с.

927366 СССР, МКИ B21D1/12. Устройство для правки металлоконструкций

из листового материала/ / Н.Г Парфенов, Ю.Г. Богданов заявлено 15.09.1980;

опубликовано 15.05.1982.

. Пат.

1514448 Российская Федерация, МПК 4B21D1/12. Устройство для правки и ремонта

пространственных конструкций/ / Ю.С. Былинкин, А.С.Цыбин заявлено 09.11.1987.;

опубликовано 15.10.1989.

. Пат.

2174068 Российская Федерация, МПК 7B23K37/04. Способ сборки и сварки кузова

транспортного средства из кузовных узлов/ / Открытое акционерное общество «ГАЗ»

заявлено 08.01.2000; опубликовано 27.09.2001.

12. Пат.

1042838 Российская Федерация, МПК 4B21D1/12. Стенд для правки кабины

транспортного средства/ / И.Г. Беккер, А.В. Белюкин, В.Н. Володин заявлено

09.02.1982; опубликовано 23.09.1983.

13. Пат.

1401690 Российская Федерация, МПК 4B21D1/12. Устройство для правки кузовов/

/ Ю.С, Денисов, М.В. Делягин, В.В. Черкасов заявлено 08.08.1986; опубликовано

15.06.1987

. Пат.

143884 Российская Федерация, МПК 4B21D1/12. Устройство правки кузовов / /

Ю.Ф. Дианов, А.В. Перинский заявлено 17.06.87; опубликовано 23.11.1988

. Пат.

2168403 Российская Федерация, МПК ) 7 B23K37/047, B23K11/11. Устройство для

точечной сварки конструкций, образуемых из металлических элементов, в

частности, кузовов автомобилей или их подсборок/ / Джанкарло АЛЬБОРАНТЕ

заявлено 10.07.1997; опубликовано 06.10.2001

. Пат.

2263553 Российская Федерация, МПК 7 B21D1/12. Устройство для вакуумной правки

деформированных кузовов/ / Синельников Б.И заявлено 09.11.2003; опубликовано

11.10.2005.