Ремонт тягодутьевых устройств

Реферат

Тема:

Ремонт тягодутьевых устройств

Содержание

1.

Классификация тягодутьевых устройств

.

Причины повреждений тягодутьевых машин

.

Порядок и особенности ремонта тягодутьевого оборудования

Список

использованных источников

1. Классификация тягодутьевых

устройств

Тягодутьевые устройства используются в котельных

для подачи воздуха в котлоагрегат, а также для удаления дымовых газов из котла.

По назначению тягодутьевые устройства делятся на

две группы:

Вентиляторы - устанавливаются в начале

газовоздушного тракта котла и создают избыточное давление, обеспечивающее

подачу воздуха в зону горения;

Дымососы - устанавливаются на выходе из

котельной установки и служат для создания разрежения, благодаря чему дымовые

газы удаляются из котла в окружающую среду.

Основным отличием дымососов от вентиляторов

является то, что они отсасывают дымовые газы со значительно более высокой

температурой, чем воздух, поэтому их конструкции выполняются более прочными, с

меньшим количеством лопаток и с обязательным охлаждением подшипников.

Конструктивно тягодутьевые машины делятся на:

Радиальные (центробежные);

Осевые

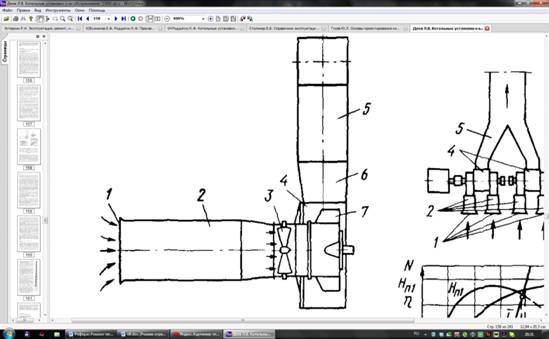

В тягодутьевых машинах радиального типа (рисунок

1) всасываемый поток поступает на лопатки вдоль оси рабочего колеса, а

отводится в радиальном направлении (с поворотом на 90°); в осевых машинах общее

направление движения потока сохраняется (вдоль оси вращения рабочего колеса).

Рабочие лопатки радиальных машин устанавливают радиально-прямыми, загнутыми

вперед или назад. Лопатки, загнутые вперед обычно применяют на тихоходных

машинах, а загнутые назад - на средне- и быстроходных. Вход рабочей среды в

радиальные машины может быть односторонним (машины одностороннего всасывания) и

двухсторонним (машины двухстороннего всасывания). В котельных обычно используются

тягодутьевые машины радиального типа.

Рисунок 1 - Дутьевая машина радиального типа:

1-воздухозаборное окно; 2-всасывающий патрубок; 3-направляющий аппарат;

4-корпус; 5-нагнетательный трубопровод; 6-диффузор; 7-лопатки рабочего колеса;

8-электродвигатель

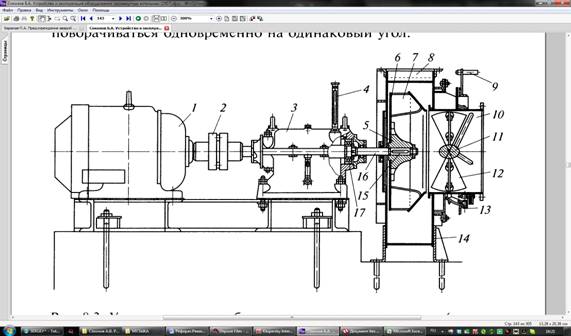

Рисунок 2 - Схема дымососа: 1-электродвигатель;

2-муфта; 3,4-подшипники; 5-ротор; 6-диск; 7-лопатки (крыльчатка); 8,10-выходной

и входной патрубки; 9-рукоятка поворота лопастей; 11-центральный рассекатель;

12,13-поворотные лопасти механизма и заслонки; 14-улитка; 15-втулка; 16-вал

2. Причины повреждений тягодутьевых

машин

Причинами повреждений тягодутьевых машин во

время работы могут быть причины механического, электрического и аэродинамического

характера.

Причинами механического характера являются:

неуравновешенность рабочего колеса в результате износа или отложений золы

(пыли) на лопатках; износ элементов соединительной муфты; ослабление посадки

втулки рабочего колеса на валу или ослабление растяжек крыльчатки; ослабление

фундаментных болтов (при отсутствии контргаек и ненадежных замков против

отвертывания гаек) или недостаточная жесткость опорных конструкций машин;

ослабление затяжки анкерных болтов корпусов подшипников вследствие установки

под ними (при центровке) некалиброванных прокладок; неудовлетворительная

центровка роторов электродвигателя и тягодутьевой машины; чрезмерный нагрев и

деформация вала вследствие повышенной температуры дымовых газов.

Причиной электрического характера является

большая неравномерность воздушного зазора между ротором и статором

электродвигателя.

Причиной аэродинамического характера является

различная производительность по сторонам дымососов с двухсторонним всасыванием,

которая может возникнуть при одностороннем заносе золой воздухоподогревателя

или неправильной регулировке заслонок и направляющих аппаратов.

Во всасывающих карманах и улитках тягодутьевых

машин, транспортирующих запыленную среду, наибольшему абразивному износу

подвержены обечайки, а также всасывающие воронки улиток. Плоские боковины

улиток и карманов изнашиваются в меньшей степени.

На осевых дымососах котлов наиболее интенсивно

изнашивается броня корпуса в местах расположения направляющих аппаратов и

рабочих колес. Интенсивность износа возрастает с увеличением скорости потока и

концентрации в нем угольной пыли или частиц золы.

Как показывает опыт, абразивная способность золы

гораздо выше способности угольной пыли.

К углям с высокой абразивностыо пыли относятся

антрациты и экибастузский уголь, с низкой - канско-ачинские угли и донецкий

ГРШ, со средней - кузнецкий каменный уголь.

Имеет место, следующее распределение причин

отказов тягодутьевых машин:

Отказ подшипников - 49%;

Отказ из-за абразивного износа рабочих лопаток -

28%;

Отказ из-за повреждений вала, муфты, систем

смазки - 23%.

3. Порядок и особенности ремонта

тягодутьевого оборудования

дымосос вентилятор повреждение

ремонт

Ремонт вентиляторов и дымососов осуществляется в

следующем порядке:

Разборка:

Произвести осмотр и проверку дымососа до

остановки перед ремонтом, измерение вибрации.

Снять ограждение муфты, разъединить муфту.

Открепить и снять (развернуть) электродвигатель,

всасывающий патрубок, сетку на приемном патрубке, верхнюю часть кожуха.

Разобрать систему водяного охлаждения (маслосистему)

Спрессовать рабочее колесо и полумуфту с вала.

Открепить и снять нижнюю, боковые крышки и

крышку корпуса подшипников.

При разборке подшипниковых опор контролируют:

состояние и размеры посадочных поверхностей корпуса и вала; качество установки

подшипника, центровку корпуса относительно вала; радиальный зазор и осевую

игру; состояние тел качения, сепараторов и колец; легкость и наличие шума при

вращении.

Снять вал с подшипниками.

Спрессовать подшипники с вала.

Чтобы при монтаже и демонтаже не повредить

подшипники качения, необходимо соблюдать следующие требования: усилие должно

передаваться через кольцо; осевое усилие должно совпадать с осью вала или

корпуса; удары по подшипнику категорически запрещены, их следует передавать

черз выколотку из мягкого металла.

Применяют прессовый, термический и ударный

способы монтажа и демонтажа подшипников. При необходимости можно применять

указанные способы в сочетании.

Во время монтажа или ремонта тягодутьевых машин

нельзя применять подшипники, если у них обнаружены: трещины на кольцах,

сепараторах и телах качения; забоины, вмятины и шелушение на дорожках и телах

качения; сколы на кольцах, рабочих бортах колец и телах качения; сепараторы с

разрушенными сваркой и клепкой, с недопустимым провисанием и неравномерным

шагом окон; цвета побежалости на кольцах или телах качения; продольные лыски на

роликах; чрезмерно большой зазор или тугое вращение; остаточный магнетизм. При

выявлении указанных дефектов подшипники следует заменить новыми. Основные

неисправности подшипников приведены в таблице 3.1.

Разобрать сальники.

Ремонт и замена деталей:

Очистить, промыть, протереть и произвести

дефектовку деталей, дефектные заменить.

На данном этапе осуществляется проверка

состояния подшипников, при необходимости - перезаливка вклады шей или замена

шарико- и роликоподшипников; проточка и шлифовка шеек вала; ремонт кожуха и

улитки, охлаждающих устройств; проверка осевого и радиального биения полумуфты;

замена эластичных втулок на пальцах полумуфты; балансировка ротора; ремонт изоляции

и шиберов; проверка осевого и радиального биения полумуфты

Выправить лопасти рабочего колеса с подклепкой.

При необходимости осуществляется восстановление

крепления лопаток и рабочего колеса, правка лопаток, местная наплавка лопаток,

уплотнение неплотностей брони, улитки, карманов и другие мелкие ремонтные

работы.

Отбалансировать рабочее колесо.

Сборка:

Напрессовать подшипники на вал.

Собрать сальники.

Подшипники качения заполнять консистентной

смазкой не более чем на 0,75, а при больших скоростях тягодутьевого механизма -

не более чем на 0,5 объема корпуса подшипника во избежание их нагревания.

Уровень масла должен находиться у центра нижнего ролика или шарика при

заполнении подшипников качения жидкой смазкой. Масляную ванну подшипников с

кольцевой смазкой следует заполнять до красной черты на масломерном стекле,

указывающей нормальный уровень масла. С целью удаления избытка масла при

переполнении корпуса выше допустимого уровня корпус подшипника должен быть

оборудован сливной трубкой.

При разборке и сборке подшипников скольжения,

замене деталей многократно контролируются такие операции: проверка центровки

корпуса по отношению к валу и плотности прилегания нижнего полувкладыша; замер

верхнего, боковых зазоров вкладыша и натяга вкладыша крышкой корпуса; состояние

баббитовой поверхности заливки вкладыша (определяется простукиванием латунным

молотком, звук должен быть чистым). Общая площадь отслаивания допускается не

более 15 % при отсутствии трещин в местах отслаивания. В районе упорного бурта

отслаивание не допускается. Разность диаметров по различным сечениям вкладыша -

не более 0,03 мм.

Во вкладышах подшипника на рабочей поверхности

проверяют отсутствие зазоров, рисок, забоин, раковин, пористостей, инородных

включений. Эллиптичность у смазочных колец разрешается не более 0,1 мм, а

неконцентричность в местах разъема - не более 0,05 мм.

Уложить вал в корпус, закрыть крышками и

закрепить.

Напрессовать полумуфту и рабочее колесо на вал.

Установить сетку на приемный патрубок и

закрепить. Собрать систему водяного охлаждения (маслосистему).

Установить и закрепить верхнюю часть кожуха,

всасывающий патрубок, электродвигатель.

Соединить муфту. Установить ограждение муфты и

закрепить.

Испытать дымосос и сдать в эксплуатацию.

В процессе ремонта тягодутьевых машин необходимо

проверять:

смещение осей воронки и улитки, которое не

должно быть более 3 мм;

шаг лопаток рабочего колеса (не должен

отличаться от расчетного более чем на 1 %);

подгон в стык броневых листов кожуха дымососа с

зазором не более 2 мм;

правильность центровки центробежных тягодутьевых

машин, руководствуясь следующими допусками на перекос осей валов рабочей машины

с электродвигателем: радиальная расцентровка - до 0,1мм, торцовая - до 0,1мм

для расстояния до 250 мм между индикаторами (реперами) и не более 0,2 мм для

расстояния не свыше 500 мм, а также наличие заземления электродвигателя;

замену изношенных участков всасывающих карманов,

корпусов и диффузоров осевых дымососов при утоньшении стенки всасывающего

кармана - более чем на 40 %, брони корпуса, кока (лепестков), трубы и секторов

диффузора - более чем на 30 %, обечайки корпуса - более чем на 25%;

плотность прилегания друг к другу броневых

листов, установленных взамен изношенных, при этом местные зазоры не должны

превышать 4 мм. В местах примыкания брони к носовым частям направляющих

аппаратов допускается зазор до 6 мм.

При ремонте диффузора допускается: эллиптичность

трубы по наружному диаметру до 10 мм; перепады в местах стыка частей трубы 3

мм; перепад между секторами кольцевых фланцев на стыке 4 мм. Кроме этого

необходимо обратить внимание на отсутствие трещин, расслоений, плен, закатов,

раковин на поверхностях новых лопаток осевых дымососов.

У центробежных тягодутьевых машин необходимо

проверять ультразвуком качество сварных швов усилительного кольца конических

дисков крыльчатки, изготовленного из двух-трех частей. В сварных швах не должно

быть: трещин, пористости и ноздреватости наружной поверхности, отдельных

шлаковых или газовых включений размером более 15 мм, скоплений газовых пор в

отдельных участках шва более 5 шт. на 1 см2 сечения шва, непроваров в корне шва

более З мм и длиной более 15 мм;

Сверить новые штампованные лопатки по размеру и

профилю. Местные просветы по профилю между лопаткой и шаблоном (изготовленным

по рабочему чертежу лопатки) и отклонения размеров лопатки по высоте и ширине

не должны превышать 2 мм. Перпендикулярность лопаток к основному диску

допускается не более 1 мм на 100 мм высоты лопатки, и не более 5 мм для лопатки

высотой 500 мм;

Необходимо контролировать, заменены ли в период

ремонта изношенные участки центробежных тягодутьевых машин при утонении стенки

всасывающего кармана и улитки - более чем на 40 %, броневых листов более чем на

60 %. Чугунные броневые плиты заменяются при износе высоты гнезда под головку

крепежного болта на 25 %.

Таблица 3.1 - Неисправности подшипников качения

и причины их возникновения

|

Неисправность

|

Причины

возникновения

|

|

Трещины

|

Неправильные

размеры посадочного места вала, корпуса; дефекты металла; повреждение от

постороннего усилия; слишком тугое гнездо; чрезмерный нагрев

|

|

Отслаивание

металла тел качения или дорожек (шелушение)

|

Перегрузка,

защемление, превышение срока службы, дефекты металла

|

|

Поломка

сепаратора

|

Плохая

смазка, сухой ход, повреждение от внешнего усилия

|

|

Уменьшение

твердости (отпуск)

|

Повышение

температуры более 200 °С

|

|

Преждевременный

износ деталей

|

Загрязнение

подшипников

|

|

Блуждание

одной или обеих обойм

|

Слишком

свободное гнездо в корпусе или свободная посадка на валу

|

|

Следы

ударов

|

Постороннее

усилие

|

|

Образование

волнистого износа

|

Вибрация

в сочетании с большой нагрузкой

|

|

Шум

при работе

|

Загрязнение,

следы ударов, волнистость, начавшееся разрушение элементов подшипника

|

Список использованных источников

1. Баранов

П.А. Предупреждение аварий паровых котлов. - М.: Энергоатомиздат, 1991.

2. Эстеркин

Р.И. Эксплуатация, ремонт, наладка теплотехнического оборудования: Учебник для

техникумов. - СПб.: Энергоатомиздат, 1991.

. Ящура

А.И. Система технического обслуживания и ремонта энергетического оборудования.

Справочник. - М.: Изд-во НЦ ЭНАС, 2006.

. Сборник

ресурсных сметных норм и расценок: Ремонт воздуходувок, вентиляторов и

дымососов. - Киев 2000.