Трехполюсный контактор

Курсовой

проект

по

дисциплине «Электромеханические аппараты автоматики и управления»

Тема:

Трехполюсный контактор

Введение

Электрический аппарат (ЭА) - это

электротехническое устройство, которое используется для включения, отключения

электрических цепей контроля, измерения, защиты и управления установок,

предназначенных для передачи, преобразования, распределения и потребления

энергии.

Электрические аппараты управления - это

аппараты, осуществляющие управление режимами работы электрооборудования

промышленных предприятий, а также управление режимами работы распределительных

сетей низкого напряжения. К аппаратам управления относятся контакторы,

электромагнитные пускатели, плавкие предохранители, автоматические воздушные

выключатели (автоматы).

Задачей данного курсового проекта является

проектирование трехполюсного контактора. Контактор - это двухпозиционный

контактный коммутационный аппарат, предназначенный для частых включений и

отключений нагрузок электрических цепей, работающих в номинальных рабочих

режимах.

В зависимости от приводного устройства,

обеспечивающего замыкание и размыкание контактов контактора, различают

электромагнитные, пневматические, гидравлические контакторы. Наиболее широкое

распространение получили электромагнитные контакторы.

Любой электромагнитный контактор состоит из

токоведущего контура с главными контактами контактора, системы вспомогательных

контактов, дугогасительной системы, приводного электромагнита с передаточным

механизмом.

По роду тока, коммутируемого главными контактами,

различают контакторы постоянного, постоянного и переменного токов, переменного

тока.

Контакторы переменного тока применяются для

управления асинхронными двигателями, для выведения пусковых реостатов,

включения трехфазных трансформаторов, нагревательных устройств и многих других

электротехнических устройств и установок.

В зависимости от нормального положения главных

контактов различают контакторы с замыкающими, размыкающими и смешанными

контактами. Нормальным считается коммутационное положение контактов, когда

включающая катушка (обмотка) контактора не возбуждена и освобождены все

имеющиеся механические защелки. Конструктивно главные контакты выполняются

рычажными или мостиковыми.

В зависимости от области применения выделяют

следующие категории применения:

АС-1 - коммутация цепи электропечей

сопротивления, индуктивных или слабоиндуктивных нагрузок;

АС-2 - пуск и отключение электродвигателей с

фазным ротором, торможение противовключением;

АС-3 - прямой пуск электродвигателей с

короткозамкнутым ротором, отключение вращающихся двигателей;

АС-4 - пуск электродвигателей с короткозамкнутым

ротором и отключение заторможенных и медленно вращающихся двигателей, их

торможение противовключением.

Было предложено спроектировать контактор для

категории применения АС-3.

1. Выбор компоновочных решений

конструкции

Рис. 1

- Контактный мостик.

- Контактная накладка.

- Токоведущая шина.

- Дугогасительная решетка.

- Траверса.

- Якорь.

- Приводной электромагнит.

- Возвратная пружина.

2. Расчет элементов токоведущего

контура

.1 Проектирование токоведущих частей

конструкции

Задача проектирования токоведущих частей ЭА

включает в себя проведение теплового расчета в различных режимах работы. Часто

имеет место так называемая обратная тепловая задача: зная допустимую

температуру нагрева, нагрузку и способ охлаждения, необходимо определить

величину требуемой охлаждающей поверхности, т.е. геометрические размеры

токоведущих деталей. Эти размеры находят на основе формулы Ньютона-Рихмана:

контактный соединение коммутирующий

токоведущий

(2.1)

(2.1)

где  -

номинальный ток длительного режима, А;- сопротивление токоведущих частей, Ом;

-

номинальный ток длительного режима, А;- сопротивление токоведущих частей, Ом;

КТ - коэффициент теплоотдачи, Вт/(м2·°С)Б

- боковая поверхность токоведущих частей, м2;

qДОП - допустимая температура нагрева, °С;

q0 - температура окружающей среды, нагрева, °С;

Материал токоведущего контура выбираем - медь

твердотянутую марки М1ТВ ГОСТ 859-66. Подставим в выражение 2.1 выражения для

сопротивления и площадей, получаем:

(2.2)

(2.2)

где а - толщина проводника, м;- ширина

проводника, м;

r0 - удельное сопротивление меди, Ом•м;

α - температурный

коэффициент сопротивления, 1/°С;

Параметры материала токоведущего контура /1/:

удельное сопротивление меди -  ;

;

температурный коэффициент сопротивления -  ;

;

коэффициент теплоотдачи для горизонтальных шин

находится в пределах

КТ = (6...9)10 - 4 (Вт/см2 °С). Примем КТ = 9•10

- 4 (Вт/см2°С);

температура окружающей среды - 40°С.

Для выбора размеров прямоугольного сечения

детали принято задаваться соотношением: b=(3..6)a. Принимаем b=6a.

Подставив все известные значения в 2.2 получим:

Отсюда:  .

Тогда

.

Тогда  .

.

Температура нагрева токоведущих частей в

номинальном режиме определяется по формуле:

(2.3)

(2.3)

где S и P - соответственно площадь и периметр

поперечника токоведущего контура;

Периметр поперечника токоведущего контура

;

;

Площадь поперечника токоведущего контура

.

.

По формуле (2.3) находим температуру нагрева

токоведущих частей в номинальном режиме:

Условие  выполняется.

выполняется.

Проведя тепловой расчёт применительно к

продолжительному режиму, необходимо оценить термическую стойкость аппарата, т.

е. его способность выдерживать нагрев токоведущих частей без их термического

разрушения протекающим по ним током короткого замыкания (КЗ) в течение времени,

называемого временем термической стойкости. Обычно время термической стойкости

принимается равным 1, 3, 5 и 10 с. Ток КЗ, который в течение этого времени

нагревает аппарат до допустимой в режиме КЗ температуры, называется током

термической стойкости.

Иногда термическую стойкость аппарата

характеризуют параметром  , называемым

тепловым импульсом. Его можно рассчитать по формуле:

, называемым

тепловым импульсом. Его можно рассчитать по формуле:

Где γ - плотность

материала;

С - удельная теплоемкость;

θН - температура

нагрева проводника до момента КЗ, °С;

θКЗ - температура

нагрева в режиме КЗ, °С;

Ату= =3,35·104

А2·с;

=3,35·104

А2·с;

Определим ток термической Iту= .

Время tту примем равным 1, 3, 5 и 10 с.

.

Время tту примем равным 1, 3, 5 и 10 с.

Для tту=1 с: Iту=183,032 А.

Для tту=3 с: Iту=105,674 А.

Для tту=5 с: Iту=81,854 А.

Для tту=10 с: Iту=57,88 А. [

.2 Проектирование контактных соединений

В качестве контактных соединений в данном

аппарате будем использовать разборное болтовое соединение плоских контактных

шин.

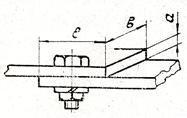

Рис. 2

Длину перекрытия концов плоских шин соединяемых

токоведущих деталей достаточно брать равной ширине шины или ширине контактной

плоскости детали, если на них можно разместить необходимое число болтов или

винтов.

Площадь контактируемой поверхности определяется

по формуле:

(2.5)

(2.5)

где  -

площадь контактирования;- длина перекрытия шин в месте соединения;

-

площадь контактирования;- длина перекрытия шин в месте соединения;

- кажущаяся

плотность тока. А/мм2

- кажущаяся

плотность тока. А/мм2

Для медных токоведущих шин при токе до 200 А

кажущаяся плотность тока:

;

;

Получаем:

.

.

Тогда длину перекрытия шин в месте соединения (

l ) можно найти  Число болтов

выбираем исходя из удельных контактных нажатий между поверхностями. Примем

Число болтов

выбираем исходя из удельных контактных нажатий между поверхностями. Примем  ,

получим значение силы контактного нажатия по формуле:

,

получим значение силы контактного нажатия по формуле:

.(2.6)

.(2.6)

Исходя из расчетных сил развиваемых болтами,

выберем 1 болт М12 изготавливаемые из стали Ст.3, по 300А на каждый болт /1

Приложение 4/.

Определим температуру нагрева контактного

соединения:

,(2.7)

,(2.7)

где Sн - полная наружная поверхность контактного

соединения (площадь контактирования);

- коэффициент

теплоотдачи;

- коэффициент

теплоотдачи;

- общее

сопротивление контактного соединения.

- общее

сопротивление контактного соединения.

Общее сопротивление контактного соединения  состоит

из переходного сопротивления контакта

состоит

из переходного сопротивления контакта  и

омического сопротивления частей

и

омического сопротивления частей  .

.  =

=

+

+

.

.

Значение переходного сопротивления контакта

определяется по формуле:

,(2.8)

,(2.8)

гдеε - коэффициент,

зависящий от материала и состояния поверхностей Н·Ом. Для меди ε

= 2,4·10-3 Н·Ом; /1 Приложение 5/.- число болтов;-

коэффициент зависящий от геометрии контакта.

В нашем случае m1=1, m2=1.

Подставив все коэффициенты в 2.8 получим: ;

;

Сопротивление  отличается

от сопротивления прямого участка контактирования за счет искривления линий тока

в месте контактирования. Это приводит к изменению сопротивления, что

учитывается поправочным коэффициентом KC:находим из зависимости

отличается

от сопротивления прямого участка контактирования за счет искривления линий тока

в месте контактирования. Это приводит к изменению сопротивления, что

учитывается поправочным коэффициентом KC:находим из зависимости  /1

Рис.4/ KC = 0.55

/1

Рис.4/ KC = 0.55

;(2.9)

;(2.9)

;

;

Найдем Sн:н=2·(a·b+2·l·a+l·b)=2,227 см2(2.10)

Определим температуру по формуле 2.7:

.

.

Таким образом, мы получили все необходимые

параметры токоведущих контуров.

3. Расчет контактных систем

.1 Расчет главных контактов

Определим параметры контактных конструкций.

Переходное сопротивление Rк замкнутых контактов не должно превосходить

значения, при котором температура Θк

контактных деталей на границе зоны стягивания линий тока не превышает

допустимой. Rк определим из соотношения:

Θк - Θ0

= τк= ≤

τкдоп,

где

≤

τкдоп,

где

τкдоп=105 ºС

- допустимое превышение температуры контактов;

λ=3,9  -

удельная теплопроводность меди. [4]

-

удельная теплопроводность меди. [4]

Максимальную температуру нагрева контактной

точки для контактов с накладками из меди примем равной Θк

=55+ Θ0

Решая уравнение относительно Rк, находим

Rк=2,08·10-3 Ом.

По формуле Rк= .

определяем силу нажатия в контактах, которая обеспечивает найденное значение

Rк. Для плоскостного контакта значение коэффициента m равно единице. Тогда: Fк=

.

определяем силу нажатия в контактах, которая обеспечивает найденное значение

Rк. Для плоскостного контакта значение коэффициента m равно единице. Тогда: Fк= =

= =0,96

Н.

=0,96

Н.

Удельное давление в контакте:к= =

= =0,038

Н/А.

=0,038

Н/А.

Возьмём удельное давление в контакте более

высоким. Это приведёт лишь к снижению переходного сопротивления контактов и

уменьшению температуры нагрева контактной точки. Возьмём fк =0.1 Н/А, тогда

= fк∙

= fк∙  =2,5

Н.

=2,5

Н.

Для найденного значения  уточним

переходное сопротивление: Rк=8·10-4 Ом. [4]

уточним

переходное сопротивление: Rк=8·10-4 Ом. [4]

Падение напряжения в

контакте:к=Iн·Rк=25·8·10-4=20 мВ.

Должно выполнятся условие Uк≤

Uкдоп=0,5·Uкр, где Uкр - напряжение рекристаллизации металла. Для КМК-А10

примем Uкр=90 мВ. Uкдоп=0,5·90=45 мВ, т.е. условие Uк≤ Uкдоп выполняется.

[4]

Ориентировочно определим начальный ток

сваривания контактов по формуле Г.В. Буткевича Iнсв=Ксв· .

По приложению 9 [1] определяем значение коэффициента Ксв=1600 А/кг0,5.

Начальный ток сваривания контактов:нсв=1600·

.

По приложению 9 [1] определяем значение коэффициента Ксв=1600 А/кг0,5.

Начальный ток сваривания контактов:нсв=1600· =807,71

А.

=807,71

А.

Условие  выполняется

выполняется

Вычислим электродинамическую сила отталкивания

контактов:

гдеI - ток, протекающий через контакты;-

поперечное сечение контактного мостика, м2;- величина контактной площадки,

определяемая силой нажатия, м2.

Величина q определяется согласно формуле:

Где σСМ

- удельное сопротивление материала контакта смятию.

Для КМК-А10 имеем, .

/1 Приложение 10/

.

/1 Приложение 10/

Определим величину контактной площадки и

поперечное сечение токоведущего контура:

;

;

.

.

Подставив известные значения получим:

.

.

Условие  выполняется.

выполняется.

Fн=0,5·Fк=0.5·2,5=1,25 Н.

Выберем размер контактных накладок:=14 мм, bk=4

мм, аk=0.2 мм

Определим раствор и провал контактов:

= , где

, где

Коммутационная износостойкость N= 1500000изн -

часть объема пары контактов которая будет подвергнута износу.рз, gрз - удельный

массовый износ, г. /2/рз + gрз=10-9·( kрз·Iот2 + kрз·Iвк2)·kнер, гдерз, kрз -

опытные коэффициенты износа, г/А2;нер - коэффициент неравномерности,

учитывающий расброс величины износа массы;вк - ток включения;от - ток

отключения;

=9,6г/см3-плотность

материла контакта.

=9,6г/см3-плотность

материла контакта.

По /2/ kзм=0,2, kрз=0,001, kнер=3

Определим из выражения Vизн:

Подставив известные значения получим:

Определим линейный износ контактов:

Подставив известные значения получим:

Линейный износ одного контакта:

Определим толщину контакта:

Величину провала и раствора определим из

соотношени4:

3.2 Проектирование блок-контактов

Ограничимся ориентировочным расчетом. В качестве

материала вспомогательных контактов возьмем серебро. Выберем размеры контактных

накладок. Диаметр контактной накладки d = 4 мм, высота h = 1.5 мм. Размеры

токоведущей шины выберем исходя из размеров контактной накладки, ширина шины a

= 7 мм, толщина шины b = 2 мм.

Выберем удельное нажатие fк=0.1 Н/А. Конечное

контактное нажатие Fк=fк·Iу=0.1·6,3=0,63 Н, где Iу - ток цепи управления.

Начальное контактное нажатие примем равным половине конечного

Fн=0,5·Fк=0,5·0,63=0,315 Н.

Раствор и провал.

4. Расчет дугогасительной системы

Как основной способ дугогашения двукратный

разрыв цепи переменного тока обычно применяется для размыкания цепей до

220-380В,50-500Гц.

Для категории применения АС-3 отключаемый ток I0

= Iн = 25 А; j0 = 0,35.

Рассчитаем общие параметры.

При заданных условиях

,

,

где j0 - угол сдвига фаз

между током и напряжением (при замкнутых контактах).

кВт.=50 кГц.

кВт.=50 кГц.

Для частоты f0 находим коэффициент амплитуды kа

.

.

Для трехфазной цепи коэффициент схемы kсх = 1,5.

Индуктивность отключаемой цепи определяем по

формуле

Гн

Гн

Коэффициент kн,п, необходимый для определения

числа разрывов при апериодическом характере восстановления напряжения

В качестве дугогасящего устройства выберем

дугогасительное устройство со свободной дугой в воздухе. Число разрывов при

апериодическом процессе восстановления напряжения определим по формуле

,

,

где bк - поправочный

коэффициент, учитывающий влияние контактного материала на скорость

восстановления прочности;п - скорость роста прочности, В/см;- функция

отключаемого тока, В×Гн/(мкс×В);

- начальная

восстанавливающаяся прочность, В;

- начальная

восстанавливающаяся прочность, В;

- длина дуги на

одном разрыве, см;

- длина дуги на

одном разрыве, см;

- удельное

эквивалентное сопротивление, Ом/см.

- удельное

эквивалентное сопротивление, Ом/см.

Для серебряных контактов по кривым рис. 6.16 /2/

начальная восстанавливающаяся прочность при токе I0 = 25 А  В,

а скорость роста прочности по кривым рис.6.16 /2/ kп = 1.5 В/мкс. По таблице

6.2 /2/ bк

= 2. = 0,8·10-5+2,5/Iот2 = 4·10-3,Г/(мкс×см).

В,

а скорость роста прочности по кривым рис.6.16 /2/ kп = 1.5 В/мкс. По таблице

6.2 /2/ bк

= 2. = 0,8·10-5+2,5/Iот2 = 4·10-3,Г/(мкс×см).

Удельное эквивалентное сопротивление дуги

Ом/см.

Ом/см.

Длина дуги на одном разрыве аппарата с

мостиковыми контактами

см.

см.

Число разрывов nа при апериодическом процессе

восстановления напряжения

Проверяем по формуле

условие перехода колебательного процесса

восстановления напряжения в апериодический:

Гц.

Гц.

Условие выполняется. Следовательно, в

рассчитываемом случае наблюдается апериодический процесс восстановления

напряжения.

Определим по формуле 6-47 /2/ число разрывов при

колебательном процессе восстановления напряжения

5. Расчет противодействующей

характеристики и пружин

Любой электрический аппарат за исключением

некоторых имеет пружины, которые определяют основные характеристики его

привода. Пружины осуществляют контактное нажатие, возвращают механизм в

исходное состояние, снижают удары. Наибольшее распространение в

электроаппаратостроении получили винтовые цилиндрические и плоские пружины.

Винтовые пружины, навитые из проволоки или

прутка круглого сечения и воспринимающие осевую растягивающую или сжимающую

нагрузку, рассчитываются на кручение проволоки или прутка.

.1 Расчет контактной пружины главных

контактов

Рассчитаем диаметр проволоки контактной пружины

главных контактов:

= , где

, где

с

- индекс пружины, причем c=D0/d. Примем с = 14;- коэффициент,

K=(4·c+2)/(4·c-3);

[τ]K

- допустимое

напряжение на кручение. /1/

По

приложению 13 /1/ для стальной углеродистой пружинной проволоки

[τ]K=370·102

Н/cм2;

Сила

Fp равна двойному контактному нажатию, т.к. контакты мостикового типа, т.е.

Fp=2·2,5=5 H;=(4·14+2)/(4·14-3)=1,094;

d= =0,073см.

=0,073см.

Примем

d=0,075 см.

Средний

диаметр пружины: = c·d = 14·0,075 = 1,05 см.

Внутренний

диаметр пружины:= (c-1)·d = (14-1)·0,075 = 0,975 см

Полный

прогиб пружины:

полн=fp· , где

, где

-

рабочий прогиб пружины. Равен провалу главных контактов fp=0,126 см;-

предварительная сила, которой нагружается пружина после монтажа. Примем ее

равной 0,5·Fp;

ΔF=Fp-F0=Fp-0,5·Fp=0,5·Fp.

/1/

fполн=0,126· =0,252 см.

=0,252 см.

Рабочее

число витков:

= , где

, где

σ

- модуль

упругости при сдвиге. По приложению 13 /1/ для стальной углеродистой пружинной

проволоки σ=8∙106

Н/cм2.= =1,788 -

примем n = 2.

=1,788 -

примем n = 2.

Шаг

навивки:= d+1,1· = 0,075+1.1·

= 0,075+1.1· = 0,214 см.

= 0,214 см.

Длина

пружины в свободном состоянии:св=n·t+2·δ, где

δ

- длина

пружины, используемая для крепления ее концов. Примем δ=2d=0,15 см.св=

2·0,214+2·0,15 = 0,728 см.

Для

обеспечения необходимой продольной устойчивости пружин сжатия выбирают lсв/D0

=0,693≤ 3 - условие выполняется.

.2

Расчет возвратной пружины контактов

Усилие

возвратной пружины при отключении должно быть таким, чтобы сила нажатия Fу

соответствующей детали на упор была достаточной для предотвращения отскока этой

детали от упора при отключении аппарат. Удельную силу нажатия примем fу=0,06

Н/А. Наклон характеристики возвратной пружины в большинстве случаев берется

намного меньше, чем для контактной пружины, так как нет необходимости в

увеличении жесткости возвратной пружины. Определим Fу и Fр:у=fу·Iн=0,06·25=1,5

Н.

Примем

Fр= 1.6·Fу=2,4 Н, индекс пружины c=13. По приложению 13 /1/ для стальной

углеродистой пружинной проволоки σ = 8∙106

Н/cм2.=(4·13+2)/(4·13-3) = 1,102;= =0,049 см.

=0,049 см.

Примем

d=0,05 см

Средний

диаметр пружины: =c·d=13·0,05=0,65 см.

Внешний

диаметр пружины:

D0=(c+1)·d=(11+1)·0,05=0,7

см

Внутренний

диаметр пружины:=(c+1)·d=(11-1)·0,05=0,6 см

Рабочий

прогиб пружины равен сумме провала и раствора главных контактов fp=0.377 см;

F0=Fу; ΔF=Fp-Fу=2,4 -

1,5=0,9 Н. полн=0,377· =1,005 см.

=1,005 см.

Рабочее

число витков:= =

= =9,53 -

примем n = 10.

=9,53 -

примем n = 10.

Шаг

навивки:= d+1,1· = 0,05+1,1·

= 0,05+1,1· = 0,161 см.

= 0,161 см.

Примем

δ=2d=0,1

см.св=

n·t+2·δ=10·0,161+2·0,1=

1,806 см.

Для

обеспечения необходимой продольной устойчивости пружин сжатия выбирают lсв/D0 ≤

3, =2.778 ≤ 3 - условие выполняется.

.3

Расчет контактной пружины вспомогательных контактов

Примем

индекс пружины с = 14; K=1,094. По приложению 13 /1/ для стальной углеродистой

пружинной проволоки σ=8∙106

Н/cм2. Сила Fp равна двойному контактному нажатию, т.к. контакты мостикового

типа, т.е. Fp=1,26 H;

Рассчитаем

диаметр проволоки контактной пружины вспомогательных контактов:= =

= =0.036 см.

=0.036 см.

Из

конструктивных соображений диаметр проволоки берем d=0.04см.

Средний

диаметр пружины: =c·d=14·0.04=0.56 см.

Внешний

диаметр пружины:=(c+1)·d=(14+1)·0.04=0.6 см

Внутренний

диаметр пружины:=(c+1)·d=(14-1)·0.05=0.52 см

Рабочий

прогиб пружины равен провалу вспомогательных контактов fp=0.15 см. Примем силу

F0 равной 0.5·Fp.полн= 0.15· =0.3 см.

=0.3 см.

Рабочее

число витков:= =

= =3,471-из

конструктивных соображений примем n=4.

=3,471-из

конструктивных соображений примем n=4.

Шаг

навивки:= d+1,1· = 0,04+1,1·

= 0,04+1,1· =0,123 см.

=0,123 см.

Примем

δ=2d=0,08

см.

Длина пружины в свободном состоянии:св=n·t+2·δ=4·0,123+2·0,04=0,65 см.

Для

обеспечения необходимой продольной устойчивости пружин сжатия выбирают lсв/D0 ≤

3, =1.161 ≤ 3 - условие выполняется.

5.4

Построение противодействующей характеристики

Построим

противодействующую характеристику Fп=F(δ), которая определяется в

совокупности силой возвратной пружины и весом подвижных частей, силами пружин

главных контактов, силами пружин размыкаемых блок - контактов и силами пружин

замыкаемых блок - контактов. В момент касания главных контактов сила нажатия

возрастает скачком за счет предварительного натяжения пружин, благодаря чему

уменьшается вибрация контактов и возможность их сваривания в процессе включения

цепи. То же самое относится и к вспомогательным контактам, коммутирующим цепь

управления.

Рис. 3 - Противодействующая характеристика

контактной пружины главных контактов

Рис. 4 - Суммарная характеристика

6. Расчет приводного электромагнита

.1 Расчет сечения магнитопровода из

условия отсутствия вибрации якоря в замкнутом состоянии и размеров КЗ витка

Для привода контактов мостикового типа необходим

электромагнит с поступательным движением якоря. Для полученной

противодействующей характеристики (рис. 5) выбираем Ш - образную конструкцию

магнитопровода. Эскиз электромагнита приведен на рис. 5.

Эскиз электромагнита

Рис. 5

Из рекомендуемого диапазона сопротивлений КЗ

витка КЗопт = (0,5…3)×10-3 Ом выбираем сопротивление

RКЗ = 0,5×10-3 Ом. Оно определяет размеры КЗ

витка.

(5.1)

(5.1)

где w = 2pf

- угловая частота, с-1;

dк - конечный зазор между якорем и полюсом, (dк

= 0,01 см);- сечение полюса, см2.

Из формулы (5.1)

см2.

см2.

Расположение КЗ витка выбираем так, как показано

на рис. 5.2. Как видно из рисунка, активное сечение полюса (сечение, по

которому проходит поток в воздушном зазоре)

где kзс - коэффициент заполнения пакета сталью.

По табл. 4-1 /4/ для листов оксидированных толщиной 0,35 мм kзс = 0,93.

Согласно рекомендации /4/ принимаем

С учетом принятых коэффициентов, задавшись D

= 2 мм, найдем размеры полюсов: а1 = 7 мм, а2 = 3,5 мм, b = 22,5 мм.

Сечение среднего стержня принимаем Sмк = b2 =

506 мм2.

Полюс КЗ витком

Рис. 6

Высоту витка (hв) находим из соотношения

(5.2)

(5.2)

где rв - удельное

сопротивление материала, из которого изготовлен КЗ виток, Ом×см.

В качестве материала для КЗ витка выбираем медь с

мм.

мм.

.2 Расчет намагничивающей силы

обмотки при притянутом якоре

Для определения размеров обмотки необходимо

найти ее намагничивающую силу (н.с.). Для этого составляем схему замещения цепи

без учета магнитного сопротивления стали.

Схема замещения магнитной цепи

Рис.7

Наибольшее действующее значение намагничивающей

силы с учетом колебания напряжения по схеме замещения (рис.5.3) определяем по

выражению

(5.3)

(5.3)

где kп - коэффициент, учитывающий потери н.с. в

стали, kп = 1,3 /4/;- коэффициент колебания напряжения, kU = 1,25 /4/;-

амплитудное значение индукции, Bm = 1 Тл;

- магнитное

сопротивление зазора отлипания, 1/Гн;

- магнитное

сопротивление зазора отлипания, 1/Гн;

- магнитное

сопротивление экранированной части полюса, 1/Гн;

- магнитное

сопротивление экранированной части полюса, 1/Гн;

- магнитное

сопротивление неэкранированной части полюса, 1/Гн;

- магнитное

сопротивление неэкранированной части полюса, 1/Гн;

- магнитное

сопротивление КЗ витка, 1/Гн.

- магнитное

сопротивление КЗ витка, 1/Гн.

Принимаем зазор отлипания равным dп

= 0,05 см.

1/Гн,

1/Гн,

1/Гн,

1/Гн,

1/Гн,

1/Гн,

1/Гн.

1/Гн.

6.3 Расчет обмотки намагничивания

(без учета активного сопротивления)

Считаем, что напряжение источника

уравновешивается ЭДС самоиндукции и справедливо равенство:

.

.

Число витков обмотки определим по выражению

, (5.4)

, (5.4)

где kR - коэффициент, учитывающий падение

напряжения на активном сопротивлении, kR = 0,9 /4/;- минимальное напряжение

сети, Umin = 187 В.

.

.

Принимаем w = 1500 витков.

По значению н.с. определяем ток в обмотке

. (5.5)

. (5.5)

А.

А.

Задаемся плотностью тока j = 2,5 А/мм2 и

определяем сечение и диаметр провода

;

;  (5.6)

(5.6)

мм2;

мм2;

мм.

мм.

По номинальному ряду /5/ выбираем для провода

ПЭВ-2 d = 0,44 мм коэффициентом заполнения kм = 0,586.

Найдем площадь сечения металла провода q:

мм2.

мм2.

Площадь обмоточного окна Q через коэффициент

заполнения kм

. (5.7)

. (5.7)

мм2.

мм2.

Отношение длины катушки l к ее толщине h

принимаем  , тогда l = 2×h.

Следовательно

, тогда l = 2×h.

Следовательно  мм.

мм.

Принимаем h = 14 мм. l = 2×h

= 2×14

= 28 мм.

Размеры окна магнитопровода (L и H) найдем

иcходя из возможности размещения КЗ витка, каркаса катушки, запаса на

размещение катушки:= 1,2h = 1,2×14 = 16,8 мм,=

1,2)l = 1,2×28 = 33,6 мм.

Принимаем H = 17 мм, L = 34 мм.

Высоту якоря aя находим из рекомендации /4/ я =

0,8×S,

где Sя - площадь сечения якоря, мм.

мм.

мм.

Определим омическое сопротивление обмотки и

проверим ее на нагрев

, (5.8)

, (5.8)

где lср - средняя длина витка обмотки, мм.ср =

4(b+h) = 4(22,5+14) = 146 мм.

Ом.

Ом.

Проверим обмотку на нагрев. Температуру перегрева

t

определим по формуле

, (5.9)

, (5.9)

где kт = 1,5×10-3 Вт/(см2×°С)

- коэффициент теплоотдачи,- активная мощность, Вт:= I2×R0

= (0,362)2×26 = 3,4 Вт.охл - поверхность

охлаждения, см2:охл = 8×l×(b+h)

= 8×28×(22,5+14)

= 8176 мм2.

°С

< tдоп.

°С

< tдоп.

6.4 Расчет тяговой характеристики

приводного электромагнита

Для расчета тяговой характеристики

электромагнита используем методику, изложенную в /5/. Согласно этой методике в

основу математического описания статических тяговых усилий P (Н) положена

энергетическая формула

(5.10)

(5.10)

где I - действующее ток, А;

- производная

индуктивности обмотки по рабочему зазору d (см)

рассчитывается по выражению

- производная

индуктивности обмотки по рабочему зазору d (см)

рассчитывается по выражению  ,

,  .

По закону Ома ток равен

.

По закону Ома ток равен

,

,

где U - действующее напряжение, В;- омическое

сопротивление обмотки, Ом;- индуктивность обмотки, Гн.

,

,

где w - число витков обмотки;мэкв -

эквивалентное магнитное сопротивление всей системы (1/Гн), находится по формуле

,(5.11)

,(5.11)

где

ls находим по формуле (обозначения см. рис. 5.4):

К определению удельной проводимости

Ld находим по формуле (обозначения см. рис. 5.5):

.

.

К определению проводимости рабочего зазора

Рис. 9

Ld находим по формуле (обозначения см. рис. 5.6):

.

.

Электромагнитную силу можно задать как функцию

Pср(δ)= ,

т.к. входящие в неё величины зависят от рабочего воздушного зазора. С помощью

математического редактора MathCAD 2001i задаем и строим эту функцию:

,

т.к. входящие в неё величины зависят от рабочего воздушного зазора. С помощью

математического редактора MathCAD 2001i задаем и строим эту функцию:

Рис. 10 - Тяговая

характеристика электромагнита

На рисунке 10 показана тяговая характеристика

электромагнита при номинальном напряжении и при 0,85·Uном. Как видно из

рисунка, в обоих случаях она лежит выше суммарной противодействующей

характеристики пружин.

Список использованной литературы

1. Детков

К.Т. Электрические аппараты управления. Методические указания к выполнению

курсового проекта. - Чебоксары: ЧГУ, 1985

2. Сахаров

П.В. Проектирование электрических аппаратов. - М.: Энергия, 1971

. Ю.В.

Софронов Проектирование электромеханических аппаратов автоматики. - Чебоксары:

ЧГУ, 1986

. Таев

И.С. Электрические аппараты управления. - М.: Высшая школа, 1984

. Свинцов

Г.П. Электромагнитные контакторы и пускатели: Учеб. Пособие/ Чуваш. Ун-т.

Чебоксары, 1997. 260 с.