Вскрытие и подготовка месторождений полезных ископаемых

ВВЕДЕНИЕ

Выполнение контрольной работы имеет цель:

закрепление и углубление знаний, полученных при изучении лекционного материала

по основным разделам курса; освоение навыков самостоятельной работы со

справочной литературой, с методом расчета, применяемых при инженерных работах;

освоение комплексного применения полученных знаний при самостоятельном решении

задач по процессам горных работ.

В задачи проектирования входят:

. уяснение принятой системы разработки

месторождения и обоснование её параметров.

. выбор средств механизации процессов очистных

работ;

. расчет параметров отбойки;

. выбор способа перемещения руды в пределах

очистных блоков;

. расчет состава закладочных смесей;

. противопожарная профилактика;

. анализ источников потерь и разубоживания руд, меры

по их сокращению.

1.

Задание на проектирование

Вариант №

СИСТЕМА РАЗРАБОТКИ

С ТОРЦЕВЫМ ВЫПУСКОМ РУДЫ

L = 1200 - длина залежи;

Н = 550 - глубина залегания месторождения;= 35 -

мощность рудного тела;

a = 60 - угол падения залежи;н = 15 - толщмна

наносов;0 = 150 - глубина залегания;

b1 = 60 - угол

сдвижения пород лежачего бока;

b2 = 60 - угол

сдвижения пород висячего бока;

δ = 40 - угол сдвижения

наносов;

j = 40 - угол внутреннего трения руды;

gр = 3,4- плотность

руды;

gп = 2,9 - плотность

пород;р = 14 - крепость руды;п = 14 - крепость породы;

Тип руды - Cu;

Устойчивые руды и породы;

Ценность - средняя.

Обводненное месторождение

2. Система

разработки

СИСТЕМА РАЗРАБОТКИ

С ТОРЦЕВЫМ ВЫПУСКОМ РУДЫ

При этой системе разработки

этаж разбивают на блоки, каждый из которых включает камеру, междукамерный

целик, потолочину, камеры и днище.

В первую очередь отрабатывают

камеру. Потолочину и днище отрабатывают во вторую очередь в последовательности,

определяемой условиями разработки.

Отбойку руды в камере ведут из подэтажных

ортов. Отбитая руда падает на воронки днища, откуда поступает в камеры

грохочения и затем в рудоспуски, снабженные люковыми затворами на основном

откаточном горизонте. Выработанное пространство камеры не крепится.

После окончания очистной выемки руды в камере

образованная пустота должна быть заполнена закладочным материалом или пустыми

породами, перепускаемыми с вышележащего этажа при обрушении потолочины.

При перепуске пустых пород с вышележащего

горизонта потолочину обрушают зарядами глубоких скважин. Отбитая руда и

налегающие на нее пустые породы заполняют камеру.

Руду из обрушенной потолочины

либо выпускают через воронки днища или же, если днище отрабатывают системой

подэтажного обрушения, извлекают при совместном выпуске. Междукамерные целики

или обрушают совместно с потолочинами массовыми взрывами или отрабатывают после

обрушения потолочины другими системами.

Применение того или иного

способа отработки потолочин определяется горнотехническими условиями разработки

и ценностью полезного ископаемого.

Системы разработки с торцевым

выпуском руды применяют при:

) устойчивых рудах и таких же

вмещающих боковых породах;

2) расположении камер длинной стороной по

простиранию. Мощность рудного тела может изменяться от 1 до 35 м. При

расположении камер длинной стороной вкрест простирания мощность залежи может

быть больше 30 м. Ширина камер более 15-20 м допустима только при

весьма крепких и устойчивых рудах. Для устойчивых руд средней крепости пределом

следует считать ширину камер (мощность М.П.И.)15-20м;

3) расположении камер длинной

стороной но простиранию. Угол падения заложи должен быть больше 50°.

Возможность применения системы подэтажных штреков при наклонном и пологом

падении не исключается. Однако в этом случае необходимо применение либо

скреперной доставки, что ухудшает условия безопасности труда и удорожает

очистную выемку, либо проходка дополнительных подготовительных выработок по

пустым породам.

Особо благоприятными условиями

для применения систем с подэтажной выемкой следует считать:

разработку слепых залежей

небольшого простирания, когда не требуется оставление потолочин, а иногда и

междукамерных целиков;

разработку руды в торцах

залежей, имеющих склонение, когда не требуется оставления потолочины камеры;

отработку части рудного тела у

висячего бока системой подэтажных штреков с последующей доработкой остающихся

запасов другой системой разработки.

Крепость и устойчивость руды, а

также и вмещающих пород могут варьировать в зависимости от применяемых

вариантов системы разработки. Однако в любом случае крепость и устойчивость

руды должны исключать вывалы руды из кровли и боков камер при принятых площадях

обнажения и обеспечивать полную безопасность для горнорабочих в процессе

очистной выемки.

При всех методах отбойки

крепость и устойчивость руд, а также вмещающих пород должны гарантировать

надежные условия отработки камер и сохранность междукамерных и междуэтажных

целиков. При разработке слепых залежей, залегающих в крепких и устойчивых

вмещающих породах, допустима меньшая устойчивость руды, однако без нарушения

условий безопасности труда на подэтажах.

Ценность руд, при которых

допустимо применение системы подэтажных штреков, зависит от применяемых методов

отработки междукамерных целиков и потолочин. Если потолочину и междукамерные

целики обрушают массовыми взрывами, систему подэтажных штреков можно применять

только при разработке не особенно ценных руд.

В равной мере это относится и к

вариантам системы подэтажных штреков с оставлением навсегда покидаемых

междукамерных целиков в выработанном пространстве.

Закладка камер, отработка междукамерных целиков

и потолочин такими системами разработки, которые обеспечивают высокое

извлечение, позволяют применять систему подэтажных штреков при разработке

ценных руд.

Основные принципиальные

особенности системы, а именно, разбивка месторождения на блоки, первоначальная

отработка камеры, а затем целиков, подэтажная отбойка руды в камере сохраняются

при всех вышеуказанных вариантах.

3. ПРОЦЕССЫ ОЧИСТНЫХ РАБОТ

На долю очистных работ приходится 20-40% затрат

труда. По уровню механизации и автоматизации в добыче руд очистная выемка

занимает промежуточное положение: ниже транспорта, подъёма, водоотлива и других

более стационарных процессов, но выше вспомогательных работ - ремонта, монтажа

и демонтажа, доставки материалов и оборудования.

Показатели извлечения руды зависят в большинстве

случаев полностью или почти полностью от очистной выемки.

Если принять денежные затраты на все процессы

очистной выемки за 100%, то каждый из них занимает следующую долю: отбойка руды

от 20% до 80% (меньшие значения относятся к разработке слабых руд с

искусственным поддержанием очистного пространства, большие - к разработке

крепких руд с самотечной доставкой руды); доставка руды - от 10% до 60%, в том

числе вторичное дробление от 0% до 25% к общим затратам на очистную выемку;

поддержание очистного пространства от 0% до 30%, а при дорогостоящих

закладочных материалов до 50% и более.

Каждый из перечисленных процессов может

существенно влиять на показатели других процессов. Так, удешевление отбойки

может ухудшить дробление руды, а это увеличит объём вторичного дробления,

снизит производительность доставки руды. Поэтому решение должны приниматься по

комплексу взаимосвязанных процессов.

Отбойка руды.

Под отбойкой руды понимают отделение части руды от

массива с одновременным дроблением её на куски.

Требования к отбойке руды:

безопасность работ, особенно при взрывной

отбойке.

минимальные материально-трудовые затраты на

отбойку.

хорошее качество отбойки.

Так по заданию крепость пород равна 12, то принимаю

взрывную отбойку скважинными зарядами.

Выбор бурового оборудования

Для бурения скважин применяется НКР 100м,

диаметр скважин - 105 мм

Расчет параметров взрывной отбойки.

Скважинная отбойка

Скважинами отбивают

руду послойно, располагая их параллельно поверхности массива, на которую

производится отбойка массива. Эта поверхность может граничить как со

значительным свободным пространством, достаточным для увеличения объема

взорванной руды в 1,3 - 1,5 раза (отбойка с камерами компенсации), так и с

раздробленной на куски горной массой (отбойка в зажатой среде).

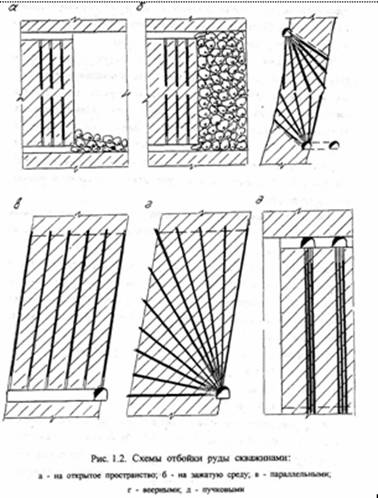

По взаимному

расположению в отбиваемом рудном массиве различают параллельное, веерное,

параллельно-сближенное (пучковое) и комбинированное расположение скважинных

зарядов (рис. 1.2). При параллельном полнее используется длина всех скважин,

так как отсутствуют сближенные' участки, заряды ВВ равномернее распределяются в

массиве; меньше расход скважин. Положительная сторона веерного расположения -

меньший объем буровых выработок, так как с одной установки станка бурят

несколько скважин, и меньшая перестановка станков.

Рис. 1 - Схемы

отбойки руды скважинами

Расстояние между

скважинами в ряду или веере принимается в определенном соотношении с л.н.с. При

параллельном расположении скважин это соотношение (как и при шпуровой отбойке)

называют коэффициентом сближения скважин (т = a/W, a - расстояние между

скважинами в ряду).

Для определения

л.н.с. используется формула Л.И. Барона

где d - диаметр

скважины, м;

- плотность ВВ, кг/м3;

- плотность ВВ, кг/м3;

kз - коэффициент

заполнения скважин (для параллельных скважин

kз =0,7-0,95; для

веерных - kз = 0,6 - 0,7; для пучков- kз = 0,8-0,9);

m - коэффициент сближения зарядов

(рекомендуется принимать т = 0,5 -:0,8 при ориентировке

трещин в направлении, перпендикулярном к плоскости забоя; т = 1,0-1,2 -

в направлении, параллельном плоскости забоя; т = 1,0 - для монолитных

руд);

q - удельный расход ВВ на отбойку, кг/ м3

=2.33м

=2.33м

Принимаем -2м.

По данным Б.Н. Кутузова и др.,

= qо*е*ктр*ку*кзар*красп*кd,

|

где qо - теоретический

удельный расход ВВ (зависит от крепости руды);f

|

6-8

|

8-10

|

10-12

|

12-14

|

14-16

|

16-18

|

18-20

|

|

q, кг/м3

|

0,4-0,5

|

0,5-0,6

|

0,6-0,7

|

0,7-0,9

|

0,9-1,0

|

1,0-1,3

|

1,2-1,3

|

Е - коэффициент относительной работоспособности

ВВ=1;

ктр- коэффициент, учитывающий

трещиноватость руды:

,

,

где lтр - расстояние между трещинами = 1,2;

в - необходимый размер кондиционного куска =

0,6;

К у- коэффициент, учитывающий условия

отбойки =1,0;

кзар- коэффициент, учитывающий способ

заряжания скважин=0,9;

красп - коэффициент, учитывающий

схему расположения скважин1,25;

кd - коэффициент учитывающий диаметр

заряда=1;=0,9*1,0*1,41*1,0*0,9*1,25*1,0= 1,43 .

.

При отбойке

параллельными скважинами расстояние между ними определяем по формуле:

а=т*W=1.0*2=2 м.

Число скважин в

отбиваемом слое (округляется до большего целого)=B/a+1=10/2+1=6=6шт.

где В - ширина

отбиваемого слоя, м;

а - расстояние от крайних скважин до контура забоя, м.

Крайние скважины

ряда (отрезные или оконтуривающие) при отбойке крепких руд обычно размещаются

по контакту со вмещающими породами или стенками камеры.

Для вычисленного N

уточняется а,

Объем отбойки в слое,

м3, =B*W*Hс=10*2*23.86=477.2 м3

где Hс - высота отбиваемого слоя, м.

Выход руды при

отбойке скважинами, м3/м,

ʋ=V/∑Lс=477.2/143.16=3.3 м3/м,

где ∑Lс - суммарная

длина скважин, м.

∑Lс=6*23.86=143.16м,

Общий расход ВВ на

отбойку скважинных зарядов, кг,вв=qj*L*k=6.5*143.16*0.9=837.486кг.

где qj - масса заряда ВВ,

приходящаяся на 1 м скважины, кг.

Удельный расход ВВ

на отбойку слоя, кг/ м3

q=Qвв/V=837.486/477.2=1.755 кг/ м3.

руда выемка отбойка скважина

4. ВЫПУСК, ПОГРУЗКА И ДОСТАВКА РУДЫ

Одной из основных задач при выполнении курсового

проекта является выбор конструкции днищ блоков для принятой системы разработки.

Способ выпуска и доставки должен быть увязан с конструкцией и параметрами

системы разработки.

Определение параметров днищ блоков

при применении самоходного оборудования.

При определении параметров днищ блоков (донный

выпуск) исходят из условия обеспечения необходимой их прочности и получения

высоких показателей извлечения руды.

Принимаем погрузочно-доставочную машину

TORO-350D

Его габариты:

Длина-l =9,3

м

=9,3

м

Ширина-В =2,44

м

=2,44

м

Высота-Н =1,71

м

=1,71

м

Нбл=40

м;

m-1=0,3

;

(4.1)

(4.1)

ширина пешеходной дорожки, м (m=1,2 м)зазор

между машиной и стенкой выработки, м (n=0,5 м)

Н=Н +(0,8

+(0,8 1,1)=

1,71+1=2,71 м

1,1)=

1,71+1=2,71 м

Определяем длину погрузочного заезда:

(4.3)

(4.3)

- длина навала

руды, м;

- длина навала

руды, м;

Определяем техническую

производительность ПДМ:

(4.8)

(4.8)

- емкость ковша, м

- емкость ковша, м

=0,3

м

=0,3

м

- коэффициент

наполнения

- коэффициент

наполнения  =0,8

=0,8

- время цикла

- время цикла

- коэффициент

рыхления

- коэффициент

рыхления  =1,3

=1,3

(4.9)

(4.9)

- время заполнения

- время заполнения

-

коэффициент маневра (1,1) (4.10)

-

коэффициент маневра (1,1) (4.10)

-

длина дороги, м (40 м) (4.11)

-

длина дороги, м (40 м) (4.11)

,

,  -

скорость ПДМ в груженном и порожнем состоянии (8 км/ч, 12 км/ч);

-

скорость ПДМ в груженном и порожнем состоянии (8 км/ч, 12 км/ч);

(4.12)

(4.12)

Определяем эксплуатационную

производительность ПДМ:

(4.13)

(4.13)

- коэффициент

использование

- коэффициент

использование  =0,9

=0,9

=0,8 часа

=0,8 часа

. ЗАКЛАДКА ВЫРАБОТАННОГО ПРОСТРАНСТВА

Расчет состава твердеющей закладки.

Твердеющая закладка в очистном пространстве

является опорой всего столба вышележащих пород и в тоже время дополнительно

должна выдерживать собственный вес.

В/Ц= (5.1)

(5.1)

Эту смесь можно отнести к мелким заполнителям.

Расчет требуемого количества воды с учетом

необходимой подвижности закладочной смеси.

В=190 л/м3

Расход цемента:

Ц=В/1,9=190/1,9=100(5.2)

Количество крупного заполнителя:

К= (5.3)

(5.3)

Расход мелкого заполнителя, л/м3:

П= (5.4)

(5.4)

Выход закладочной смеси:

b= (5.5)

(5.5)

Годовая производительность закладочного

комплекса м3/год:з.г.= м3/год(5.6)ч.з.=

м3/год(5.6)ч.з.= м2/час(5.7)

м2/час(5.7)

Расчет транспортирования закладочных

смесей по трубам

Для самотечного транспортирования необходимо,

чтобы давление смеси в вертикальной части трубопровода превышало суммарное

сопротивление трубопровода движению смеси:

(5.8)

(5.8)

³65,6

Диаметр трубопровода =18,6 =173(5.9)

=173(5.9)

Принимаем диаметр трубопровода равным 178 мм.

Критическая скорость:кр= (5.10)

(5.10)

Максимальная протяженность горизонтального

участка самотечного транспортирования закладки:

Lс= (5.11)

(5.11)

Плотность закладочного раствора для твердеющей

закладки:

уп= (5.12)

(5.12)

Максимальная протяженность

пневмотранспортирования закладки, м:

(5.13)

(5.13)

Максимальная протяженность горизонтального

участка трубопровода, м:

(5.14)

(5.14)

Условие применения самотечно-пневматического

способа транспортировки выполняется.

. ПРОТИВОПОЖАРНАЯ ПРОФИЛАКТИКА

Проекты всех новых шахт должны иметь раздел

«Противопожарная защита», выполненный в полном соответствии с нормативными

материалами, утвержденными Госгортехнадзором России.

Запрещается прием в эксплуатацию новых шахт,

горизонтов, участков, блоков, в которых в полном объёме не выполнены

противопожарные мероприятия. Все копры и над шахтные здания должны сооружаться

из несгораемого материала.

Этими материалами должны быть закреплены:

1. устья всех вертикальных и наклонных

стволов, штолен, шурфов на протяжении не менее10 метров от поверхности;

2. все помещения и вентиляционные каналы

главных и вспомогательных вентиляторных установок.

На каждом горизонте должны быть организованы

подземные склады для хранения противопожарных материалов.

Пожарный участок должен изолироваться не

сгораемыми, воздухонепроницаемыми противопожарными перемычками с перекрываемыми

отверстиями для замеров температур, спуска воды.

7. ПОТЕРИ И РАЗУБОЖИВАНИЕ РУДЫ

Потери 2-3% разведанных запасов неизбежны почти

при любом способе разработки месторождения. Обычно потери в процессе разработки

составляют 10-20%.

Кроме количественных потерь, при добыче часто

происходят качественные потери - разубоживание. Как количественные, так и

качественные отрицательно влияют на экономические показатели месторождения.

При системе разработки наклонными стволами снизу

вверх потери руды при добыче 2%, разубоживание 5%. Часть производственных

процессов выполняется параллельно, что обеспечивает высокую производительность

системы разработки. Перед подачей закладочного материала производится зачистка

почвы слоя механическим путем, который рекомендуется для руд высокой ценности,

так как полностью исключает потери отбитой руды в выработанном пространстве.

ВЫВОД

В ходе решения курсовой работы я рассчитал

следующие параметры:

· ЛНС для скважинной отбойки

составляет 2,5 м;

· Эксплуатационная производительность

погрузочно-доставочной машины составляет 72,6 т/смену;

· Размер выработки - 3×3

м.

· Для бурения скважин применяется НКР

100м

Литература

1. Расчет

процессов подземных горных работ. В.В. Стряпунин, В.А. Осинцев, М.А. Лукоянов.

Екатеринбург 2006.

2. Процессы

подземных горных работ при разработке рудных месторождений. В.Р. Именитов.

Москва «Недра» 1984.

. Проектирование

технологических схем и процессов подземной добычи руд. Москва «Недра» 1993.

. Единые

правила безопасности при разработке рудных, нерудных и россыпных месторождений

полезных ископаемых подземным способом. Госгортехнадзор России. Москва 2003.

5.

Расчет параметров подземных горных работ. М.А. Лукоянов, В.В. Стряпунин.