Технология добычи нефти на нефтегазовом месторождении

1. ОЗНАКОМЛЕНИЕ С РАЙОНОМ ПРАКТИКИ

.1 Общие сведения о месторождении

МЕСТОРОЖДЕНИЕ БАХМЕТЬЕВСКОЕ

Тип месторождения: нефтегазовое

Административная принадлежность:

Волгоградская область

Нефтегазоносная провинция:

Волго-Уральская

Нефтегазоносная область: Нижневолжская

Тектоническая принадлежность:

Юго-восточный склон Воронежской антеклизы; Уметовско-Линевская впадина

Начало поискового бурения, год: 1951

Год открытия: 1951

Год начала разработки: 1955

Тип структуры: Брахиантиклиналь

Месторождение расположено в 330 км к северу от

г. Волгограда. Разведочные работы проводились

в комплексе геолого-геофизических исследований, осуществлявшихся в северных

районах Доно-Медведицкого вала и завершившихся открытием в 1919 г. Жирновского

месторождения. В декабре 1951 г. при опробовании отложении тульского горизонта

получен нефтяной фонтан, ознаменовавший открытие Бахметьевского месторождения.

В результате последующих разведочных работ установлена нефтегазоносность

двенадцати пластов. Бахметьевское месторождение является одним из крупных в

Волгоградской области и разрабатывается с 1955 г. На площади месторождения до

передачи его в эксплуатацию было пробурено 16 разведочных скважин.

Бахметьевское поднятие отделяется от

находящегося к югу Жирновского небольшим прогибом амплитудой до 40 м. Оно имеет

по каменноугольным отложениям резко асимметричное строение и вытянуто с

северо-востока на юго-запад. Углы падения на западном крыле достигают 40°. на

посточном 1° 40'-2°. Размер поднятия уменьшается с глубиной. По кровле

воронежского горизонта складка узкая, вытянутая, со сводом, смещенным на

юго-запад по отношению к сводам каменноугольных отложений. На север и восток

мощность терригенного девона значительно сокращается.

.2 Нефтегазоносность

месторождения

Нефтегазоносность месторождения приурочена к

каменноугольным и верхнедевонским отложениям.

Залежь нефти воронежского горизонта

приурочена к доломитизированным трещиноватым известнякам и серым доломитам. Залежь

небольшая, разрабатывается с сентября 1965 г. Дебит скважины составлял 10

т/сутки.

Нефть имеет плотность 0,821- 0,835

г/см3, содержит 1,8-2,7% парафина, 0,31- 0,93% серы, 5-12% смол акцизных; выход

легких фракций (до 300° С) 52-56%.

Залежь нефти и газа

евлановско-ливенского горизонта приурочена к переслаиванию известняков, доломитов

и доломитизированных известняков. Известняки трещиноватые, с псевдоолитовой

структурой. Залежь расположена в самой верхней части горизонта и имеет

небольшой размер. Начальный дебит скважин 40 т/сутки. Залежь разрабатывается с

1963 г.

Нефть легкая, плотностью около 0,815

г/см3, малосернистая (0,31%), малосмолистая (около 7% акцизных смол),

парафинистая (3,49%); выход легких фракций (до 300° С) 54-66%.

Залежь нефти и газа кизеловского

горизонта связана с органогенными детритусовыми известняками, участками

перекристаллизованными, содержащими небольшие прослои глин. . Залежь нефти

небольшая, плавающая. В верхней части пласта обнаружена небольшая газовая

шапка. Залежь разрабатывается с 1960 г. со средним начальным дебитом на

скважину 20 т/сутки.

Нефть имеет плотность 0,874- 0,908

г/см3, содержит 3,3-4,6% парафина. 0,3-0,8% серы, 12-30% смол акцизных: выход

легких фракций (до 300° С) 26-41%.

Залежь нефти и газа бобриковского горизонта

приурочена к серым и темно-серым песчаникам, средне- и мелкозернистым, кварцевым,

слабосцементированным. Залежь пластовая сводовая, разрабатывается с 1956 г. с

поддержанием пластового давления. Начальный

дебит скважин 27,2 м3/сутки.

Нефть имеет плотность 0,868 г/см3,

вязкость 18,51 сст, содержит 0,30% серы, 17% акцизных смол и 0,71% парафина.

Выход легких фракций (до 300° С) достигает 45%.

В тульском горизонте залежи нефти и

газа обнаружены в трех пластах: Б-1, А-2 и А-1.

Газонефтяная залежь пласта Б-1 тульского

горизонта приурочена к нескольким песчаным прослоям, объединенным в две пачки с

общим контуром нефтеносности, но с различным положением газонефтяного контакта.

Коллекторами являются слабосцементированные

песчаники. Залежь пластовая сводовая; средний дебит скважин 31,7 т/сутки.

Залежи разрабатываются с 1955 г. с применением законтурного заводнения.

Нефть тульского горизонта имеет

плотность 0,860 г/см3, вязкость 48,31 сст, содержит 0,23% серы, 6,17% смол

силикагелевых, 2,48% парафина; выход легких фракций (до 300° С) 45%.

Газонефтяная залежь в пласте А-2

приурочена к рыхлым мелко-и среднезернистым кварцевым песчаникам. Залежь

пластовая сводовая. Разрабатывается с 1957 г. Газонефтяная залежь в пласте А-1

приурочена к серым органогенным зернистым известнякам, залегающим на 7-10 м

ниже кровли горизонта. Залежь нефти небольшая, с газовой шапкой, в разработку

не введена.

Залежь нефти намюрского яруса связана со

светло-серыми известняками зернистыми, сахаровидными, трещиноватыми и

пористыми. Залежь пластовая сводовая, разрабатывается с 1959 г.; дебиты скважин

20-1000 т/сутки.

Нефть тяжелая, плотность 0,904

г/см3, вязкая (123,2 сст), малосернистая (0,52%), содержит 6,88% силикагелевых

смол, 0,27% парафина; выход легких фракций (до 300° С) 29-32%.

Залежь нефти нижнебашкирского подъяруса связана

с пористыми и кавернозными известняками. Залежь

нефти разрабатывается с 1960 г.

Нефть тяжелая, плотностью 0,905

г/см3, малосернистая, содержит 0,5% серы, 29,0% акцизных смол и 0,70% парафина;

выход легких фракции (до 300° С) 30-34%.

Залежи нефти и газа

верхнебашкирского подъяруса приурочены к четырем пластам. Коллекторские

свойства IV пласта

незначительно отличаются от свойств вышележащей пачки I-III

пластов. Дебиты нефти 1-7 т/сутки.

Нефть имеет плотность 0,899 г/см3,

она вязкая (97,6 сст), малосернистая (до 0,36%), содержит 10,7% силикагелевых

смол и 0,49% парафина; выход легких фракций (до 300° С) 25-35%.

2.ФОНТАННАЯ ЭКСЛУАТАЦИЯ СКВАЖИН

.1 Назначение и устройство фонтанной

арматуры

Фонтанная арматура - Комплект арматуры,

предназначенный для оборудования устья нефтяных и газовых скважин с целью их

герметизации, контроля и регулирования режима эксплуатации.

Фонтанная арматура, состоит в свою

очередь из трубной головки и фонтанной елки.

Трубная головка служит для обвязки

одного или двух рядов фонтанных труб, герметизации межтрубного пространства

между эксплуатационной колонной и фонтанными трубами, а также для проведения

технологических операций при освоении, эксплуатации и ремонте скважины. Обычно

трубная головка представляет собой крестовину с двумя боковыми отводами и

трубной подвеской.

Боковые отводы позволяют закачивать

в межтрубное пространство воду и глинистый раствор при глушении скважины,

ингибиторы гидратообразования и коррозии, измерять затрубное давление

(манометром), а также отбирать газ из него. Трубная головка

монтируется непосредственно на колонной головке.

Фонтанная елка предназначена для управления

потоком продукции скважины и регулирования его параметров, а также для

установки манометров, термометров и приспособлений, служащих для спуска и

подъема глубинных приборов. Елка состоит из

вертикального ствола и боковых отводов-выкидов (струн). На каждом отводе

устанавливают по две задвижки: рабочую и резервную (ближайшую к стволу). На

стволе установлены коренная (главная, центральная) и буферная задвижки. На

отводах имеются «карманы» для термометров и штуцеры для манометров, а также для

регулирования расхода. Ствол заканчивается буфером с манометром.

Фонтанные елки по конструкции

делятся на крестовые и тройниковые. В состав ствола крестовой елки входит

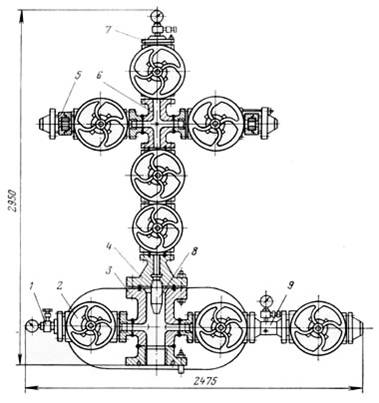

крестовина, к которой и крепятся отводы-выкиды (Рисунок 2.1) Каждый из них

может быть рабочим. Тогда второй является резервным. В конструкцию ствола

тройниковой елки входят тройники, к которым присоединяются выкидные линии -

верхняя, которая является рабочей и нижняя, являющаяся резервной (Рисунок 2.2).

Такое распределение «ролей» связано с тем, что тройниковая арматура, как

правило, применяется в скважинах, в продукции которых содержится песок или ил.

Рисунок 2.1- Фонтанная крестовая арматура

(4АФК-50-700) высокого давления (70 МПа) для однорядного подъемника: 1-

вентиль, 2- задвижка, 3- крестовина, 4- катушка для подвески НКТ, 5- штуцер, 6-

крестовины ёлки, 7- буфер, 8- патрубок для подвески НКТ, 9- катушка

Рисунок 2.2- Фонтанная тройниковая арматура

кранового типа для подвески двух рядов НКТ (2АФТ-60x40хКрЛ-125):

1- тройник; 2- патрубок для подвески второго ряда НКТ; 3-патрубок для подвески

первого ряда НКТ)

Для обеспечения длительной и

бесперебойной работы скважин в фонтанном режиме эксплуатации большое значение

имеет регулирование пластовой энергии за счет изменения объема нефти,

поступающего из скважины и называемого дебитом скважин. Для ограничения дебита

скважин в боковом отводе фонтанной елки устанавливается сменный штуцер-вставка

из износостойкого материала с калиброванным отверстием строго определенного

диаметра (Рисунок 2.3). Диаметр штуцера определяет количество поступающей из

скважины нефти в зависимости от принятого режима работы скважины. Обычно диаметр

штуцера равен 3, 15 мм и больше.

Рисунок 2.3- Штуцер быстросменный

для фонтанной арматуры высокого давления (ЩБА-50-700) 1- корпус, 2- тарельчатая

пружина, 3- боковое седло, 4- обойма, 5- крышка, 6-нажимная гайка, 7- прокладка,

8- гайка боковая, 9- штуцерная металлокерамическая втулка

Могут применяться быстро сменяемые и быстро

регулируемые забойные штуцеры, которые устанавливаются в фонтанных трубах на

любой глубине и удерживаются пакерами. Спуск и подъем забойных штуцеров

осуществляется на стальном канате при помощи лебедки.

Манифольд - система труб и отводов с

задвижками или кранами - служит для соединения фонтанной арматуры с

трубопроводом, по которому продукция скважины поступает на групповую замерную

установку (ГЗУ). Он предусматривает наличие двух практически идентичных обвязок

(рабочая и резервная), в каждой из которых есть регулируемый штуцер, вентили

для отбора проб жидкости и газа, запорное устройство для сброса продукции на

факел или в земляной амбар и предохранительный клапан.

2.2 Преимущества и недостатки

газлифта

Преимущества

У газлифта имеется много

преимуществ:

. Для него необходим газ. Чем больше

газа добывается из скважины, тем лучше работает газлифт. В этом отличие метода

от большинства насосных систем, которые плохо работают в присутствии свободного

газа, который может проникать в насос.

. В стволе скважины нет движущихся

частей. Становится возможной работа в условиях поступления из скважины твердой

фазы, так как имеется открытая линия тока флюидов от забоя до устья скважины;

сквозь газлифтные клапаны песок не поступает.

. Монтаж забойного оборудования

может выполняться с помощью установки канатной техники. Отсутствует

необходимость частого проведения дорогостоящих работ по подъему подвески и

капитальному ремонту, какие требуются, например, при замене неисправных

насосов. Это одна из причин, по которой на большинстве морских месторождений

применяется именно газлифт.

. Может применяться для большинства

видов устройства ствола. На практике, ограничительным фактором является

отклонение ствола от вертикали примерно на 70o, так как это предел для

большинства канатных работ. Газлифт уменьшает гравитационную составляющую

перепада давления. В крутых изгибах ствола газлифт может увеличивать потери

давления на трение.

. Может применяться в двуствольных

скважинах; скважинах с двумя лифтовыми колоннами в одной колонне обсадных труб.

Однако закачка желаемых объемов газа в две лифтовые колонны может быть

затруднительна.

. Может применяться в большинстве

скважин, от мелких до очень глубоких. Ограничением является давление, под

которым можно подавать нагнетаемый газ. Для подачи газа в НКТ на необходимую

глубину давление должно быть достаточно высоким.

. Может применяться с трубами малых

диаметров и низком дебите и с трубами большого диаметра и высоком дебите. При

очень высоком дебите жидкости могут добываться через заколонное

пространство/затруб НКТ.

. При наличии достаточного объема

газа хорошо подходит для работы в наземных скважинах.

. Хорошо подходит для морских работ

по причине ограниченности размеров площадки около устья, в условиях когда один

и тот же компрессор (компрессоры) могут использоваться для перекачки

поставляемого газа и газлифтного компримирования.

. В отрасли данному методу уделяется

много внимания, в результате чего разработано много высококачественного

газлифтного оборудования.

. Существуют превосходные газлифтные

методики и программы контроля.

. Имеются передовые разработки в

области автоматизации газлифта.

. Отрасль получает хорошее

нормативное обеспечение со стороны Международной Организации по Стандартизации

(ISO), Американского Нефтяного Института (API), нескольких Учебных Организаций,

а также нескольких сервисных компаний и компаний по материально-техническому

обеспечению промыслов.

Недостатки

Имеются и недостатки:

. Для газлифта необходим источник

газа высокого давления, например, газовая скважина высокого давления или

компрессор.

. При работе с флюидами высокой

вязкости газ может проходить сквозь нефть, не создавая существенного подъемного

эффекта.

. По сравнению с насосной системой,

такой как балансирный насос или ЭЦН, работающей без вмешательства газа, непрерывный

газлифт не может снизить давление коллектора до такого же низкого рабочего

давления. Это является недостатком, в особенности на старых, газлифтных

месторождениях с водонапорным режимом, где было бы предпочтительно истощать

запасы с помощью насоса, вместо чего имеется готовая газлифтная инфраструктура.

Тем не менее, если из скважины добывается много газа или песка, то газлифт

может дать лучшие показатели, чем насосы.

3. ЭКСПЛУАТАЦИЯ СКВАЖИН ГЛУБИННЫМИ НАСОСАМИ

.1 Схема УЭЦН

Установка погружного центробежного

электронасоса (Рисунок 3.1) включает маслозаполненный электродвигатель ПЭД 1;

звено гидрозащиты или протектор 2; приемную сетку насоса для забора жидкости 3;

многоступенчатый центробежный насос ПЦЭН 4; НКТ 5; бронированный трехжильный

электрокабель 6; пояски для крепления кабеля к НКТ 7; устьевую арматуру 8;

барабан для намотки кабеля при спуско-подъемных работах и хранения некоторого

запаса кабеля 9; трансформатор или автотрансформатор 10; станцию управления с

автоматикой 11 и компенсатор 12. Насос, протектор и электродвигатель являются

отдельными узлами, соединяемыми болтовыми шпильками. Концы валов имеют шлицевые

соединения, которые стыкуются при сборке всей установки. При необходимости

подъема жидкости с больших глубин секции погружного центробежного электронасоса

соединяются друг с другом так, что общее число ступеней достигает 400.

Всасываемая насосом жидкость последовательно проходит все ступени и покидает

насос с напором, равным внешнему гидравлическому сопротивлению. УЭЦН

отличаются малой металлоемкостью, широким диапазоном рабочих характеристик, как

по напору, так и по расходу, достаточно высоким к. п. д., возможностью откачки

больших количеств жидкости и большим межремонтным периодом. Обеспечивают

подачу 10 ÷ 1300

м3/сут и более напором 450 ÷ 2000

м вод.ст. (до 3000 м). Следует напомнить, что средняя по России подача по

жидкости одной УЭЦН составляет 114.7 т/сут, а УШСН-14.1 т/сут.

Рисунок 3.1- Общая схема

оборудования скважины установкой погружного центробежного насоса.

.2 Винтовые насосы

Винтовые насосы обычно выполняют с одним, двумя,

тремя или пятью винтами при этом один винт ведущий, а остальные ведомые. Винты

многовинтовых насосов помещают в плотно охватывающий их кожух. Всасывающую и

нагнетательную камеры помещают со стороны торцов винтов (Рисунок 3.2).

Рис. 3.2. Устройство винтового

насоса: 1 - крышка корпуса; 2 - обойма роторов; 3 - ведомый ротор; 4 -

нагнетательный патрубок; 5 - ведущий ротор; 6 - нажимная втулка уплотнителъного

сальника; 7 - корпус; 8 - опорная втулка ведущего ротора; 9 - ведомый ротор; 10

- всасывающий патрубок; 11 и 13 - разгрузочные поршни ведомого ротора; 12

-разгрузочный поршень ведущего ротора.

При вращении винтов в раскрывающуюся

впадину винтового канала, находящуюся во всасывающей полости, поступает

жидкость. При дальнейшем вращении винтов эта впадина замыкается и жидкость,

находящаяся в ней, переносится к нагнетательной полости, где впадина

размыкается, и жидкость, находящаяся между входящими в зацепление винтами,

проталкивается в нагнетательный трубопровод.

Винтовые насосы имеют ряд преимуществ перед

шестеренчатыми: меньше габариты и вес, бесшумность работы, отсутствие

перебалтывания перекачиваемой жидкости, способность к перекачиванию жидкостей с

самой различной вязкостью, большое допустимое число оборотов. Наибольшее

распространение имеют насосы трехвинтовые.

Поверхность корпуса, в котором

работают винты, заливают баббитом.

Винты выполняют двухзаходными, а

направление винтовой нарезки ведущего винта противоположно ведомым.

Передаточное отношение между винтами равно единице. Развиваемый напор

пропорционален длине винтов. Особенность винтовых насосов - возможность

превращения их в гидравлические двигатели (турбины) путем подведения к ним

жидкости под давлением. КПД винтовых насосов достигает 80...90 %, и применяются

они для подач 1,5...500 м3/ч при напорах до 17,5 МПа и скоростях вращения до

10000 об/мин. Подачу двухвинтового насоса с достаточной точностью можно

подсчитать по приближенной формуле:

где D

- внешний диаметр винта в м; d

- внутренний диаметр винта в м; t

- шаг винта в м; n - скорость

вращения винта в об/мин.

Подача трехвинтового насоса

приблизительно в 1,5 раза больше подачи двухвинтового.

Одновинтовые насосы отличаются простотой

конструкции и могут перекачивать загрязненные и вязкие жидкости.

Рабочим органом одновинтового насоса

служат однозаходный винт и резиновая обойма, внутренняя полость которой

представляет двухзаходную винтовую поверхность с шагом в 2 раза большим шага

винта. При вращении винта между ним и обоймой образуются свободные полости,

куда засасывается перекачиваемая жидкость, которая перемещается вдоль оси

насоса к полости нагнетания. При этом на всасывающей стороне создается вакуум,

под действием которого жидкость всасывается в цилиндр.

Погружные одновинтовые насосы применяются в

нефтяной промышленности для откачки высоковязкойнефти из скважин.

4. МЕТОДЫ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ

.1 Форсированный отбор жидкости

Впервые началось применение метода в

1938 г. на промыслах Азербайджана. Технология заключается в поэтапном

увеличении дебитов добывающих скважин (уменьшении забойного давления Рз).

Физико-гидродинамическая сущность метода состоит в создании высоких градиентов

давления путем уменьшения Рз. При этом в неоднородных сильно обводненных

пластах вовлекаются в разработку остаточные целики нефти, линзы, тупиковые и

застойные зоны, малопроницаемые пропластки и др. Условиями эффективного

применения метода считают: а) обводненность продукции не менее 80-85 % (начало

завершающей стадии разработки); б) высокие коэффициенты продуктивности скважин

и забойные давления; в) возможность увеличения дебитов (коллектор устойчив, нет

опасений прорыва чуждых вод, обсадная колонна технически исправна, имеются

условия для применения высокопроизводительного оборудования, пропускная

способность системы сбора и подготовки продукции достаточна).

Для решения вопроса о применении

метода необходимо предварительное изучение зависимости дебита нефти от дебита

жидкости. Дебиты жидкости необходимо назначать по максимуму дебита нефти. Техника

форсирования отборов может быть самой различной: штанговые насосы при полной

загрузке оборудования, электронасосы, рассчитанные на большие подачи, и др. Воздействие

на призабойную зону пласта с целью расширения профиля притока и приемистости,

повышение качества вскрытия пласта и освоения скважин также способствуют

увеличению нефтеотдачи.

4.2 Вытеснение нефти углекислотой

Углекислый газ, растворенный в воде или

введенный в пласт в жидком виде, благоприятно воздействует на физико-химические

свойства нефти, воды и способствует увеличению нефтеотдачи пластов. При

этом улучшаются и фильтрационные свойства пластовой системы.

СО2 -бесцветный газ тяжелее воздуха (ρ

- 1,529). Критическая температура 31,05 °С Критическое давление Ркр = 7,38° МПа

критическая плотность (ρкр

= 468 кг/м3 при t = 20°C

и под давлением Р = 585 МПа) превращается в бесцветную жидкость с плотностью Р

= 770кг\м3 При охлаждении СО2 застывает в белую снегообразную массу с

плотностью Р = 1,65 г/см3 которая возгоняется при температуре - 78,5°С (при

атмосферном давлении) Растворимость СО2 в воде с увеличением давления

возрастает с увеличением концентрации двуокиси углерода вязкость воды

возрастает (при t=20°C

и Р =11,7 МПа вязкость карбонизированной воды составляет 1,21 мПа *с).

Для увеличения нефтеотдачи пластов

углекислый газ в качестве вытесняющей нефть оторочки нагнетается в сжиженном

виде в пористой среде и затем проталкивается карбонизированной водой. При

оторочке жидкой углекислоты, равной 4-5 % от объема пор обрабатываемого

участка, нефтеотдача возрастает более чем 50% по сравнению с нефтеотдачей при

обычном заводнении. Углекислый газ, растворяясь в нефти, уменьшает ее вязкость.

При этом возрастает объем нефти, а в некоторых случаях значительно снижается се

поверхностное натяжение на границе с водой.

5. БУРЕНИЕ СКВАЖИН

.1 Предупреждение

газонефтеводопроявлений

1. К работам на скважинах с возможными

газонефтеводопроявлениями допускаются бурильщики и специалисты, прошедшие

подготовку по курсу «Контроль скважины. Управление

скважиной при газонефтеводопроявлениях» в специализированных учебных центрах

(комбинатах), имеющих соответствующую лицензию. Проверка знаний и

переподготовка этих кадров проводятся не реже одного раза в 3 года. Иностранные

специалисты, прошедшие аналогичную подготовку в своих центрах, а также

российские специалисты, прошедшие подготовку в зарубежных центрах, при работе

на территории РФ должны пройти проверку знаний требований настоящих Правил в

территориальных органах Госгортехнадзора России.

. Перед вскрытием пласта или

нескольких пластов с возможными флюидопроявлениями необходимо разработать и

реализовать мероприятия по предупреждению газонефтеводопроявлений и провести:

инструктаж членов буровой бригады по

практическим действиям при ликвидации газонефтеводопроявлений согласно плану

ликвидации аварии (ПЛА), разработанному в соответствии с требованиями [93]

(приложение 9);

проверку состояния буровой

установки, противовыбросового оборудования, инструмента и приспособлений;

учебную тревогу. Дальнейшая

периодичность учебных тревог устанавливается буровым предприятием;

оценку готовности объекта к

оперативному утяжелению бурового раствора, пополнению его запасов путем

приготовления или доставки на буровую.

Организация работы по предупреждению

газонефтеводопроявлений на предприятии должна осуществляться в соответствии с

требованиями "Инструкции по предупреждению газонефтеводопроявлений и

открытых фонтанов при строительстве и ремонте скважин в нефтяной и газовой

промышленности" (Госгортехнадзор России, 31.12.98) [81].

. При обнаружении

газонефтеводопроявлений буровая вахта обязана загерметизировать канал бурильных

труб, устье скважины, информировать об этом руководство бурового предприятия и

действовать в соответствии с инструкцией по ликвидации проявления. Перед

герметизацией канала бурильных труб должны быть сняты показания манометров на

стояке и затрубном пространстве.

. После, закрытия превенторов при

газонефтеводопроявлениях необходимо установить наблюдение за возможным

возникновением, грифонов вокруг скважины.

. Для предупреждения

газонефтеводопроявлений и обвалов стенок, в процессе подъема колонны бурильных

труб следует производить долив бурового раствора в скважину. Режим

долива должен обеспечивать поддержание уровня на устье скважины. Свойства

бурового раствора, доливаемого в скважину, не должны отличаться от находящегося

в ней.

6. Объемы вытесняемого из скважины

при спуске бурильных труб и доливаемого раствора при их подъеме должны

контролироваться и сопоставляться с объемом поднятого или спущенного металла

бурильных труб. При разнице между объемом

доливаемого бурового раствора и объемом металла поднятых труб более 0,5 м3

подъем должен быть прекращен и приняты меры, предусмотренные инструкцией по

действию вахты при газонефтеводопроявлениях.

7. Перед и после вскрытия пластов с

аномально высоким давлением при возобновлении промывки скважины после

спуско-подьемных операций, геофизических исследований, ремонтных работ и

простоев начинать контроль плотности, вязкости, газосодержания бурового

раствора следует сразу после восстановления циркуляции.

. При вскрытии газоносных горизонтов

и дальнейшем углублений скважины (до спуска очередной обсадной колонны) должен

проводиться контроль бурового раствора на газонасыщенность. Запрещается,

производить подъем бурильной колонны до выравнивания свойств бурового раствора

по всему циклу циркуляции.

. При бурении в продуктивном газовом

пласте механическая скорость должна ограничиваться до значений, при которых

обеспечивается дегазация бурового раствора.

. Если объемное содержание газа в

буровом растворе превышает 5%, то должны приниматься меры по его дегазации,

выявлению причин насыщения раствора газом (работа пласта, поступление газа с

выбуренной породой, вспенивание и т.д.) и их устранению.

. К подъему бурильной колонны из

скважины, в которой произошло поглощение бурового раствора при наличии

газонефтеводопроявления, разрешается приступить только после заполнения

скважины до устья и отсутствии перелива в течение времени, достаточного для

подъема и спуска бурильной колонны.

. Бурение скважин с частичным или

полным поглощением бурового раствора (воды) и возможным флюидопроявлением

проводится по специальному плану, который согласовывается с проектировщиком и

заказчиком.

. При установке ванн (нефтяной,

водяной, кислотной) гидростатическое давление столба бурового раствора и

жидкости ванны должно превышать пластовое давление. При вероятности или

необходимости снижения гидростатического давления ниже пластового работы по

расхаживанию бурильной колонны следует проводить с герметизированным затрубным

пространством и с установленным в бурильных трубах шаровым краном, с

разработкой и осуществлением мер безопасности в соответствии с «Типовой

инструкцией по предупреждению и первичным действиям вахты по ликвидации

газонефтепроявлений…», утвержденной Госгортехнадзором 16.11.88 г. [78].

. Оборудование, специальные

приспособления, инструменты, материалы, спецодежда, средства страховки и

индивидуальной защиты, необходимые для ликвидации газонефтеводопроявлений и

открытых фонтанов, должны находиться всегда в полной готовности на складах

аварийного запаса предприятий или специализированных организаций (служб).

Дислокация складов и перечень их оснащенности определяются Положением о складах

аварийного запаса.

. Подъем бурильной колонны при

наличии сифона или поршневания запрещается. При их появлении подъем следует

прекратить, провести промывку с вращением и расхаживанием колонны бурильных

труб. При невозможности устранить сифон (зашламованность турбобура, долота,

другие причины) подъем труб следует проводить на скоростях, при которых

обеспечивается равенство извлекаемого и доливаемого объемов раствора. При

невозможности устранить поршневание (наличие сальника на КНБК или сужение ствола

скважины) необходимо подъем производить с промывкой, вращением труб ротором и

выбросом труб на мостки через шурф.

. Работа по ликвидации открытого

фонтана должна проводиться по специальному плану, разработанному штабом,

созданным в порядке, установленном «Инструкцией по организации и безопасному

ведению работ при ликвидации открытых газовых и нефтяных фонтанов на объектах

нефтяной отрасли (Минтопэнерго России, Госгортехнадзор России, 22.06.95) [28].

Штаб несет полную ответственность за реализацию разработанных мероприятий.

5.2 Виды аварий, их причины и меры

предупреждения

Практика бурения показывает, что большинство

аварий происходит вследствие нярушения технологии бурения, неисправности

наземного бурового оборудования, низкой квалификации работников бурения,

неудовлетворительной организации производственных процессов, нарушения

производственной дисциплины . Наиболее характерные аварии: 1) аварии с

долотами: отвинчивание долота при спуске инструмента вследствие недостаточного

его закрепления; слом долота в результате перегрузки; слом лап бескорпусных

долот в результате низкого качества сварных швов; заклинивание долота при

спуске его в нерасширенное место; оставление шарошек вследствие передержки

долота на забое и т. п.; 2) аварии с бурильными трубами, замками, утяжеленными

бурильными трубами (в основном при роторном бурении): слом трубы по телу; срыв

мелкой ре.чьбы труб и замков; слом бурильной трубы в утолщенной части; слом УБТ

в нарезанной части; слом муфты и замков по телу; срыв резьбы переводников; 3)

аварии с турбобурами: отвинчивание ниппеля, что влечет оставление вала; слом

вала при наличии в нем отдельных дефектов или размыва резьбы; отвинчивание

гайки вала вследствие плохого крепления; слом корпуса; отвинчивание турбобура;

заклинивание корпуса турбобура; 4) аварии с электробурами: оставление части

шпинделя с долотом из-за поломки шпинделя по телу; оставление вала шпинделя с

амортизатором; отвинчивание гайки сальника шпинделя; оставление электробура

вследствие промыва резьбы переводника; поломка корпуса электробура; 5) аварии с

обсадными колоннами, смятие обсадных труб; разрушение резьбовых соединений;

падение отдельных секций труб в скважину; протирание колонны; прихват колонны.

Для ликвидации аварий применяют различные ловильные инструменты: шлипс,

колокол, метчик, магнитный фрезер, паук, печать и др.

Меры по предупреждению аварий.

Для предупреждения аварий в бурении необходимы

следующие организационные мероприятия: 1) высокая квалификация исполнителей

работ и четкое распределение обязанностей между ними; 2) строгое соблюдение

технологии бурения и производственной дисциплины; 3) изучение каждым работником

условий бурения и проектных решений по бурению скважины; 4) точное ведение

документации в бурении; 5) хорошая организация снабжения всеми необходимыми

инструментами и материалами; 6) научная организация труда в процессе проходки

всей скважины. Для предотвращения аварий с долотами необходимо перед спуском в

скважину тщательно их осматривать, хорошо крепить с забойным двигателем или

УБТ, плавно спускать, перед бурением проработать ствол скважины, при бурении

плавно осуществлять подачу и т. п. Для предупреждения аварий с бурильными

трубами необходимо строго выполнять указания по комплектации, отработке, учету

и списанию их. Необходимо проводить периодическую дефектоскопию труб, для

правильной отработки резьбовых соединений применять качественную смазку,

крепить замки на трубах в горячем состоянии, калибровать резьбу и т. п. Помимо

указанных требований необходимо соблюдать следующие правила: 1) обеспечивать

соосность вышки и скважины; 2) не допускать нарушения горизонтальности ротора;

3) тщательно осматривать трубы при подъеме из скважины; 4) надевать на трубы,

которые спускают в обсадную колонну, резиновые кольца; 84 5) не допускать

резких торможений спускаемой колонны труб; 6) не допускать несоответствия

диаметра труб диаметру долота; 7) периодически спрессовывать трубы и т. п. Для

предупреждения аварий с турбобурами необходимо: 1) соблюдать требования по

транспортировке, разгрузке и погрузке турбобуров; 2) перед спуском в скважину

турбобур следует осмотреть, проверить на легкость запуска, замерить люфт,

кривизну корпуса, износ наружного диаметра; 3) периодически проводить

дефектоскопию вала и корпуса, проверять калибрами все резьбы; 4) вести строгий учет

работы турбобуров и т. п. Предупреждение аварий с электробурами сводится к

проверке перед спуском в скважину люфта вала шпинделя, сопротивления обмотки

двигателя, наличия масла в компенсаторах двигателя и шпинделя, состояния

резьбовых соединений, сопротивления изоляции системы токопровод-электробур,

направления вращения электробура по направлению реактивного момента и т. п.

Для предупреждения аварии с

обсадными трубами необходимо руководствоваться указаниями по транспортировке,

погрузке и разгрузке труб. Для предупреждения срыва резьбы необходимо при

спуске обсадных колонн применять клинья, обсадные колонны диаметром 219 мм

следует спускать одной секцией на глубину не более 2000 м. Категорически

запрещается полностью разгружать обсадную колонну. Резьбовые соединения первых

нескольких труб необходимо сваривать прерывистым швом. Перед спуском колонны

наиболее опасные участки ствола необходимо прорабатывать.

6. ПОДЗЕМНЫЙ РЕМОНТ СКВАЖИН

.1 Виды работ по текущему ремонту скважин

Текущим ремонтом скважин (ТРС) называется

комплекс работ, направленных на восстановление работоспособности скважинного и

устьевого оборудования, и работ по изменению режима эксплуатации скважины, а

также по очистке скважинного оборудования, стенок скважины и забоя от различных

отложений (парафина, гидратных пробок, солей, продуктов коррозии).

В соответствии с Правилами ведения ремонтных

работ в скважинах, введенными в действие с 01.11.97, к текущему ремонту

относятся следующие работы (табл. 1).

Таблица 1 Разновидности текущего

ремонта скважин

|

Шифр

|

Виды работ по ТРС

|

|

ТР1

|

Оснащение скважин скважинным

оборудованием при вводе в эксплуатацию (из бурения, освоения, бездействия,

консервации)

|

|

ТР1-1

|

Ввод фонтанных скважин

|

|

ТР1-2

|

Ввод газлифтных скважин

|

Ввод скважин, оборудованных ТТТГН

|

|

ТР1-4

|

Ввод скважин, оборудованных ЭЦН

|

|

ТР2

|

Перевод скважин на другой способ

эксплуатации

|

|

ТР2-1

|

Фонтанный - газлифт

|

|

ТР2-2

|

Фонтанный - ШГН

|

|

ТР 2-3

|

Фонтанный - ЭЦН

|

|

ТР 2-4

|

Газлифт - ШГН

|

|

ТР 2-5

|

Газлифт - ЭЦН

|

|

ТР 2-6

|

ШГН - ЭЦН

|

|

ТР 2-7

|

ЭЦН - ШГН

|

|

ТР 2-8

|

ШГН - ОРЭ

|

|

ТР 2-9

|

ЭЦН - ОРЭ

|

|

ТР2-10

|

Прочие виды перевода

|

|

ТРЗ

|

Оптимизация режима эксплуатации

|

|

ТРЗ-1

|

Изменение глубины подвески, смена

типоразмера ШГН

|

|

ТРЗ-2

|

Изменение глубины подвески,

изменение типоразмера ЭЦН

|

|

ТР4

|

Ремонт скважин, оборудованных ШГН

|

|

ТР 4-1

|

Ревизия и смена насоса

|

|

ТР 4-2

|

Устранение обрыва штанг

|

|

ТР 4-5

|

Замена полированного штока

|

|

ТР 4-6

|

Замена, опрессовка и устранение

негерметичности НКТ

|

|

ТР 4-7

|

Очистка и пропарка НКТ

|

|

ТР 4-8

|

Ревизия, смена устьевого

оборудования

|

|

ТР5

|

Ремонт скважин, оборудованных ЭЦН

|

|

ТР5-1

|

Ревизия и смена насоса

|

|

ТР 5-2

|

Смена электродвигателя

|

|

ТР 5-3

|

Устранение повреждения кабеля

|

|

ТР 5-4

|

Ревизия, смена, устранение

негерметичности НКТ

|

|

ТР 5-5

|

Очистка и пропарка НКТ

|

|

ТР 5-6

|

Ревизия, смена устьевого

оборудования

|

|

ТР6

|

Ремонт фонтанных скважин

|

|

ТР6-1

|

Ревизия, смена, опрессовка и

устранение негерметичности НКТ

|

|

ТР 6-2

|

Очистка и пропарка НКТ

|

|

ТР 6-3

|

Смена, ревизия устьевого

оборудования

|

|

ТР7

|

Ремонт газлифтных скважин

|

|

ТР7-1

|

|

ТР 7-2

|

Очистка и пропарка НКТ

|

|

ТР 7-3

|

Ревизия, замена, очистка

газлифтных клапанов

|

|

ТР 7-4

|

Ревизия, смена устьевого

оборудования

|

|

ТР8

|

Ревизия и смена оборудования

артезианских и поглощающих скважин

|

|

|

|

ТР9

|

Очистка, промывка забоя

|

|

ТР9-1

|

Промывка горячей нефтью (водой) с

добавлением ПАВ

|

|

ТР 9-2

|

Обработка забоя химреагентами

(ТГХВ, СКО, ГКО и т.д.)

|

|

ТР10

|

Опытные работы по испытанию новых

видов подземного оборудования

|

|

ТР11

|

Прочие виды работ

|

Вышеприведенные работы выполняются бригадой

текущего ремонта скважин, однако в промысловой практике их чаще называют

бригадами подземного ремонта скважин, что не совсем правильно, так как

подземный ремонт скважины включает в себя как текущий, так и капитальный

ремонт, т.е. это понятие шире. Бригадами текущего

ремонта скважин могут выполняться работы по устранению некоторых аварий

(например, извлечение НКТ), не занимающих много времени.

.2 Цементирование пеноцементным

раствором

Для месторождений, находящихся в поздней стадии

разработки, при низких пластовых давлениях и высокой обводненности продукции

скважин, разработан способ изоляции вод с использованием пеноцементного

раствора (аэрированного цементного раствора с добавками ПАВ). Пеноцементный

раствор по сравнению с растворами на водной и углеводородной основе имеет ряд

преимуществ, основные из которых: низкая плотность и высокая кратность

(отношение объема пеноцементного раствора к исходному объему цементного

раствора) в пластовых условиях. В результате увеличивается охват пласта как по

толщине, так и по глубине воздействия, что приводит к повышению эффективности

работ по изоляции вод.

Технология цементирования скважин с

применением пеноцементного раствора аналогична технологии с применением обычных

цементных растворов. Единственное отличие заключается в том, что для

образования пеноцементного раствора в исходный цементный раствор добавляют

1-1,5% ПАВ и до 40 м3 воздуха на 1000 кг сухого цемента. В качестве ПАВ

применяют ионогенные (сульфанол, ДС-РАС) и неионогенные (де-сольван, ОП-10 и

др.) ПАВ. Количество подаваемого воздуха выбирают из условий создания степени

аэрации в пластовых условиях, равной 0,3-0,5.

7. МЕТОДЫ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА

7.1 Технология проведения ГРП

В скважине, выбранной для ГРП, определяют дебит

(приемистость), забойное и пластовое давление, содержание воды в добываемой

продукции, газовый фактор.

Проверяют герметичность

эксплуатационной колонны и цементного кольца.

Спускают НКТ (как можно большего диаметра для

уменьшения потерь давления) с пакером и якорем. Пакер устанавливают на 5-10 м

выше разрываемого пласта против плотных непроницаемых пород (глина, аргиллит и

т. д.). Ниже пакера устанавливаются НКТ (так называемый «хвостовик») с

заглушенным концом и перфорированными отверстиями в нижней части. Длину

хвостовика выбирают максимально возможной для того, чтобы песок двигался к

трещине снизу вверх и не выпадал в зумпф скважины.

Промывают и заполняют скважину до устья

собственной дегазированной нефтью в нефтяных добывающих и нагнетаемой водой - в

водонагнетательных скважинах.

Производят посадку и опрессовку

пакера путем закачки нефти или воды в НКТ при открытом затрубном пространстве. При

обнаружении пропусков в пакере его срывают и производят повторную посадку и

опрессовку. Если и в этом случае не достигается герметичность пакера, то

изменяют место посадки или его заменяют.

Устанавливают арматуру устья,

обвязывают установки насосные, пе-скосмесительные и емкости.

Схемы расположения подземного и наземного

оборудования при ГРП приведены в графической части диполома.

1. 3акачивают жидкость разрыва

минимальной вязкости одной насосной установкой на 2-3 режимах работы насоса. При

этом замеряют давление, приемистость и определяют коэффициент приемистости

скважины на каждом режиме. Затем ту же

жидкость разрыва закачивают несколькими насосными установками при максимально

возможной производительности насосов. Определяют величину четвертого

коэффициента приемистости. Если при последнем режиме

нагнетания достигается увеличение коэффициента приемистости в 3-4 раза по

сравнению с первым режимом нагнетания одной насосной установкой на низшей

скорости и зависимость расхода жидкости от давления нагнетания имеет вид,

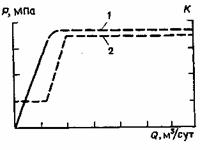

показанный на рис 3.4.2, то делают вывод о наличии трещин в разрываемом пласте.

Если по данным закачивания жидкости разрыва с минимальной вязкостью трудно

однозначно установить образование трещин и достигнутое давление намного ниже

развиваемого насосными установками, то работы повторяют с использованием

жидкости разрыва повышенной вязкости.

Рис 7.1 - Соотношение расхода

жидкости Q (1) и коэффициента приемистости K (2) с давлением Р при

гидравлическом разрыве пласта.

На длительно разрабатываемых месторождениях

величина давления разрыва (или его градиента) и наиболее эффективный тип

жидкости разрыва уже известны. Поэтому нет необходимости проведения

перечисленных исследований в полном объеме на каждой скважине.

После установления признаков наличия трещин в

разрываемом пласте имеющимися на скважине насосными установками приступают к их

закреплению. Для дальнейшего развития трещин и облегчения ввода в них песка

перед жидкостью-песконосителем закачивают 3-4 м3 слабофильтрующейся жидкости

повышенной вязкости. Затем закачивают жидкость с песком при максимально

возможных производительности и давления для обеспечения максимального раскрытия

созданных трещин. Продавочную жидкость закачивают

непосредственно за песчано-жидкостной смесью без снижения темпов закачивания.

Объем продавочной жидкости должен быть равным или больше (в зависимости от

длины «хвостовика») объема НКТ, на которых спущен пакер).

Для предупреждения выноса песка из трещин и

образования песчаных пробок на забое после завершения продавливания

песчано-жидкостной смеси в трещину устье скважины закрывают до момента снижения

давления до атмосферного. Одновременно

демонтируют насосные установки и другое наземное оборудование.

После снижения давления на устье

скважины срывают и извлекают пакер с якорем, отбивают забой скважины для

определения количества осевшего песка.

После ГРП нефтяные добывающие скважины осваивают

путем спуска в них глубинного насоса или предварительного снижения уровня

жидкости поршневанием, компрессором и т. д. Водонагнетательные скважины

промывают до чистой воды и подключают к водоводу. Если

в водонагнета-тельных скважинах величины давления разрыва и продавливания песка

близки к величине давления нагнетания воды от К.НС, то после окончания

окачивания продавочной жидкости продолжают нагнетать воду насосными установками

в течение 2-3 ч при постепенном снижении давления закачи-нания до давления КНС.

После этого скважину сразу же подключают к иодоводу. Если давления разрыва и

продавливания песка высоки, то после подъема НКТ с пакером и якорем рекомендуют

извлекать жидкость-песконоситель из пласта и трещин свабированием или другими

методами.

К сожалению, ГРП не в состоянии

изменить энергетику пласта, он призван, лишь обеспечить беспрепятственный

доступ флюида в ствол скважины.

Именно поэтому, ГРП не может

считаться панацеей от всех проблем связанных с работой скважин. Нормальный

эффект от ГРП может быть обеспечен лишь при комплексном подходе всех

заинтересованных служб к экусплуатации скважин после производства ГРП. Это

подразумевает под собой производство заключительных работ после ГРП с

применением жидкостей глушения, которые не могут навредить пласту, снизить его

фазовую проницаемость по нефти. Этот вопрос становится особо актуальным после

ГРП, так как приемистость скважин кратно возрастает, и при неаккуратном

обращении со скважиной, ее легко можно «переглушить» и свести на нет все

усилия, связанные с производством ГРП. Следующим моментом является качественное

освоение скважин после ГРП. Производить его необходимо методом, не допускающим

высоких и мгновенных депрессий (свабирование), что предотвратит вынос

закрепляющего агента (проппант) из трещины. Вывод скважин на режим (особенно

при использовании высокодебитных установок) также должен производиться с

большой осторожностью. Нельзя допускать резких снижений динамического уровня в

скважинах после ГРП, иначе мы рискуем привести к выносу проппанта из трещины и

потерять ее. И наконец, работы по смене (оптимизации/деоптимизации) установок в

процессе эксплуатации скважин после ГРП. Зачастую, досрочное прекращение

эффекта от производства ГРП связано с глушением скважин неочищенными и

необработанными химреагентами солевыми растворами при ПРС.

Что касается выноса проппанта из

трещин в процессе освоения, вывода на режим подземных установок и эксплуатации

скважин, СП МеКаМинефть прорабатывает вопрос о приобретении

"обрезиненного" проппанта. Это новейшая разработка компании

"Santrol", позволяющая практически полностью контролировать вынос

проппанта из трещин без снижения их проводимости.

Общие требования ко всем трем жидкостям,

называемым рабочими, следующие:

.рабочие жидкости не должны уменьшать ни

абсолютную, ни фазовую проницаемости породы пласта, поэтому при ГРП в

добывающих скважинах применяют жидкости на углеводородной основе, а в

водонагнетательных - на водной;

.свойства рабочих жидкостей должны обеспечивать

наиболее полное удаление их из созданных трещин и порового пространства пород,

они должны быть взаимно растворимы с пластовыми флюидами;

3.вязкость рабочих жидкостей должна

быть стабильной в пластовых условиях в течение времени проведения ГРП.

Рабочая жидкость, при закачивании которой в

пласт создается давление, достаточное для нарушения целостности пород,

называется жидкостью разрыва. В зависимости от проницаемости пород оптимальная

вязкость жидкости разрыва составляет 50-500 мПа-с, а иногда она достигает

1000-2000 мПа-с. В качестве жидкости разрыва используют сырые дегазированные

нефти; нефти, загущенные мазутными остатками; нефтекислотные эмульсии

(гидрофобные), водонефтяные эмульсии (гидрофильные) , кислотно-керосиновые

эмульсии.Эмульсии приготавливаются путем механического перемешивания компонентов

с введением необходимых химических реагентов. В нагнетательных скважинах в

качестве жидкости разрыва используют чистую или загущенную воду. К загустителям

относятся компоненты, имеющие крахмальную основу, полиакриламид,

сульфит-спиртовая барда (ССБ), карбоксиметилцеллюлоза (КМЦ).

Рабочая жидкость, используемая для

транспортирования песка с поверхности до трещин и для их заполнения, называется

жидкостью-песконосителем. Она должна быть слабофильтрующейся и иметь высокую

пескоудерживающую способность. Способность жидкости удерживать песок во

взвешенном состоянии находится в прямой зависимости от ее вязкости. Повышение

вязкости жидкости-песконосителя также достигается добавлением в них

загустителей. Для углеводородных жидкостей загустителями служат соли органических

кислот, высокомолекулярные и коллоидные соединения .

Продавочная жидкость предназначена для

вытеснения жидкости-песконосителя из насосно-компрессорных труб, по которым

осуществляется процесс ГРП. Ее объем

определяется объемом насосно-компрессорных труб и ствола скважины в интервале

вскрытого продуктивного разреза. В качестве продавочной жидкости используется

практически любая недорогая жидкость, обладающая минимальной вязкостью для

уменьшения потерь напора и имеющаяся в достаточном количестве (чаще всего

обычная вода).

Требования к песку. Песок

предназначен для заполнения образовавшихся при ГРП трещин с целью

предупреждения их смыкания после уменьшения давления ниже давления разрыва.

Поэтому песок должен иметь достаточную механическую прочность и сохранять

высокую проницаемость. Этим требованиям удовлетворяет хорошо окатанный

однородный кварцевый песок. Для ГРП применяют песок размером от 0,25 до 1,6 мм.

Объем жидкости разрыва устанавливают исходя из

конкретных условий. Для плотных пород рекомендуются следующие объемы: 4 - 6 м3

на 10 м толщины пласта, если вскрытая перфорацией толщина пласта не более 20 м.

Если вскрытая толщина больше 20 м, то на каждые ее 10 м количество жидкости

разрыва увеличивается на 1 - 2 м3. Если породы слабосцементированные, рыхлые,

то количество жидкости разрыва увеличивается в 1,5-2 раза по сравнению с

объемом для плотных пород.

где (Qп

- количество закачиваемого при ГРП песка, кг; C

- концентрация песка в жидкости-песконосителе, кг/м3, С=400/V

(здесь V - скорость падения

зерен песка в жидкости-песконосителе).

7.2 Промывка призабойной зоны ПАВ

Обработка призабойной зоны пластов

ПАВ преследует цель удаления воды и загрязняющего материала. Отрицательная роль

воды проявляется в том, что, попадая на забой скважины, она «закупоривает»

часть пор, препятствуя притоку нефти и газа. Кроме того, вступая в контакт с

глинистыми частицами пород, вода вызывает их набухание и разрушение. Это

приводит к закупорке тонких поровых каналов и уменьшает дебит скважины.

Механизм действия ПАВ заключается в

снижении поверхностного натяжения на границе воды с нефтью, газом и породой.

Благодаря этому размер капель воды в поровом пространстве уменьшается в

несколько раз и облегчается их вынос. Некоторые ПАВ, кроме того, делают

поверхность поровых каналов в породе не смачиваемой для воды, но смачиваемой

для нефти, что облегчает фильтрацию последней.

8. СБОР И ПОДГОТОВКА СКВАЖИННОЙ ПРОДУКЦИИ

.1 Двухтрубная самотечная система сбора

При самотечной системе сбора нефть от устьев

скважин транспортируется по выкидным линиям до сбор ных пунктов за счет

давления, создаваемого разностью геодезических отметок. При

самотечной системе сбора объем продукции каждой от дельной скважины можно

измерить как в индивидуальных, так и в групповых замерно-сепарационных

установках.

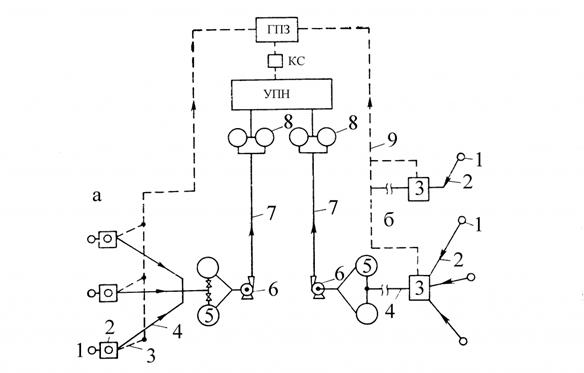

На рис. 8.1,а показана схема

индивидуальной замерно-сепарационной установки (ИЗУ) самотечной системы, а на

рис. 8.1,б - групповая замерно-сепарационная установка (ГЗУ). На рис. 8.2,а,б

показаны оборудование и приборы, используемые со ответственно в индивидуальных

и групповых замерно-сепарационных установках самотечной системы сбора нефти,

газа и воды.

Индивидуальная замерно-сепарационная установка

самотечной системы сбора (рис. 8.1,а) работает следующим образом. Нефть

и газ от сква жин поступают в ИЗУ 2, расположенную в непосредственной близости

от устья скважин 1. Отделившиеся от газа в ИЗУ нефть и вода поступают в

самотечные выкидные линии 4, а затем в участковые негерметизированные

резервуары 5 сборного пункта СП. Из резервуаров 5 нефть забирается насосом 6 и

подается по сборному коллектору 7 в сырьевые резервуары УПН 8. При

соответствующем рельефе местности иногда сборный коллектор 7 также делают

самотечным. Отстоявшаяся от нефти вода в резервуарах 5 сбрасывается в

канализацию или вместе с нефтью (в виде эмульсии) транспортируется до сырьевых

резервуаров УПН 8. Отсепарированный от нефти газ в трапе ИЗУ 2 под собственным

давлением транспортируется по сборному газо проводу 3 на ГПЗ (если он имеется)

или на КС (если площадь месторождения большая), которая подает его также на ГПЗ

или на собственные нужды промысла.

Рис. 8.1. Схема самотечной двухтрубной системы

сбора нефти: а - индивидуальная замерно-сепарационная установка (ИЗУ): 1 -

скважины; 2 - индивидуальные замерные установки (ИЗУ); 3 - газопроводы; 4 -

выкидные самотечные линии; 5 - участковые негерметизированные резервуары; 6 -

насос; 7 - сборный коллектор; 8 - сырьевые резервуары; б - групповая

замерно-сепарационная установка (ГЗУ): 1 - скважины; 2 - выкидные самотечные

линии; 3 - групповая замерная установка; 4 - сборный самотечный коллектор; 5 -

участковые негерметизированные резервуары; 6 - насос; 7 - сборный коллектор; 8

- сырьевые резервуары; 9 - сборный газопровод

ГЗУ самотечной системы сбора 3, в

отличие от ИЗУ, распола гается вдали от скважин 1 (см. рис. 8.1, б) и работает

следующим образом. Нефть, газ и вода, добываемые из скважины 1, по вы кидным

самотечным линиям 2 длиной от 1 до 2 км направляются под давлением на устьях

скважин на ГЗУ 3, где они разделяются и измеряются их объемы. После ГЗУ 3 нефть

и вода по сборному самотечному трубопроводу 4 поступают в участковые

негерметизированные резервуары 5 сборного пункта, а из них насосом 6 подаются

по сборному коллектору 7 в сырьевые резервуары 8 (УПН). Отсепарированный в

трапах газ на ГЗУ 3 под собствен ным давлением по сборному газопроводу 9

транспортируется на ГПЗ (если он имеется) или на компрессорную станцию КС. К

сборному газопроводу 9 можно подключить несколько ГЗУ 3.

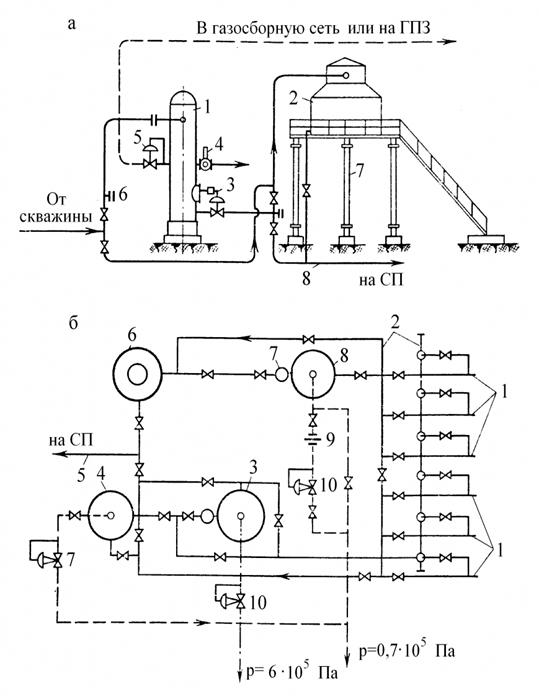

На рис. 8.2, а представлена

самотечная схема индивидуально-замерной сепарационной установки ИЗУ, а на рис.

8.2, б - групповая замерно-сепарационная установ ка ГЗУ.

На индивидуально-замерной

сепарационной установке (рис. 8.2, а) в непосредственной близости от скважины

мон тируется трап 1 и на основнии 7 мерник 2, служащий для изме рения

количества нефти и воды, поступающих из скважины. При гористой местности мерник

2 можно устанавливать на поверхности земли, а при ровной местности - на высоком

основании 7, создающем условия для движения нефти и воды по самотечной выкидной

линии 8 к участковому сборному пункту промысла.

На групповую замерную установку 3 (рис. 8.2, б)

в отличие от ИЗУ поступает продукция нескольких скважин, которая через

распределительную батарею 2 направляется в

трап первой ступени 3, а из него пере пускается в трап второй ступени 4. Газ,

выделившийся из нефти в трапе 3, в котором поддерживается давление до 0,6 МПа,

прохо дит регулятор давления «до себя» 10 и направляется в общую газосборную

сеть 9 (см. рис. 8.1,б). Газ, выходящий из трапа вто рой ступени 4, обычно

используется для отопления или сжигается в факелах. Объемы нефти и воды,

поступающие от отдельных скважин на ГЗУ, измеряются путем переключения задвижек

на распределительной батарее 2 в замерном трапе 8 или мернике 6, а газа - при

помощи диафрагмы 9 и самопишущего прибора.

Анализ работы самотечной системы

сбора нефти как с индиви дуальным, так и групповым замерно-сепарационным

оборудовани ем приводит к следующим выводам.

Рис. 8.2. Схема

замерно-сепарационной установки самотечной системы сбора нефти: а -

индивидуальная замерно-сепарационная установка: 1 - трап (сепаратор); 2 -

мерник; 3 - регулятор уровня; 4 - предохра нительный клапан; 5 - регулятор

давления «до себя»; 6 - за глушка для пропарки выкидной линии и трапа от

парафина; 7 - основание для мерника; 8 - выкидная самотечная линия; б -

групповая замерно-сепарационная установка: 1 - выкид ные линии; 2 -

распределительная батарея; 3 - трап первой ступени; 4 - трап второй ступени; 5

- самотечный коллектор; 6 - мерник; 7 - регулятор уровня; 8 - замерный трап;

9 - за мерная диафрагма; 10 - регулятор давления «до себя».

. При самотечной системе необходимо

осуществлять глубокую сепарацию нефти от газа для предотвращения возможного

обра зования в нефтепроводах газовых «мешков», существенно снижаю щих

пропускную способность нефтепроводов.

. Самотечные выкидные линии и

сборные коллекторы не рас считаны на увеличение дебитов скважин или сезонные

изменения вязкости нефти в связи с их ограниченной пропускной способ ностью.

. В самотечных системах скорость

потока жидкостей низкая, поэтому происходит отложение механических примесей,

солей и парафина, в результате чего уменьшается сечение нефтепроводов, а,

следовательно, уменьшается и их пропускная способность.

. Потери нефти от испарения легких

фракций и газа при са мотечной системе достигают 3% от общего объема добычи

нефти. Основные источники потерь нефти при самотечной системе сбора нефти -

негерметизированные мерники и резервуары, устанавли ваемые у скважин, на

сборных пунктах и в товарных парках.

. Самотечные системы сбора нефти

трудно поддаются авто матизации.

7. При самотечной системе сбора нефти требуется

большое количество обслуживающего персонала (операторов, лаборантов).

Преимущество самотечной системы

сбора нефти, газа и воды - сравнительно точное измерение объемов продукции

каждой сква жины, осуществляемое при помощи мерников или трапов, и газа - при

помощи расходомера. Перечисленные недостатки самотечной системы сбора нефти,

газа и воды настолько существенны, что на новых промыслах она не используется,

а на старых площадях реконструируется.

Рассмотрим принцип действия

различных герметизирован ных высоконапорных систем сбора нефти, газа и воды.

Имеется несколько разновидностей

высоконапорных гермети зированных систем сбора и подготовки нефти. При

разработке и проектировании высоконапорных герметизированных систем сбора и

подготовки нефти необходимо учитывать: 1) величину и расположение нефтяного

месторождения; 2) рельеф местности; 3) физико-химические свойства нефти и

пластовой воды; 4) местонахождение месторождения (суша или море). В

зави симости от этих факторов используется та или иная герметизированная си

стема сбора подготовки нефти.

.2 Образование нефтяных эмульсий

Для правильного выбора способа

обезвоживания нефти (деэмульсации) необходимо знать механизм образования

эмульсий и их свойства.

В пластовых условиях нефтяные

эмульсии не образуются. Образование эмульсий уже начинается при движении нефти

к устью скважины и продолжается при дальнейшем движении по промысловым

коммуникациям, т.е. эмульсии образуются там, где происходит непрерывное

перемешивание нефти и воды. Интенсивность образования эмульсий в скважине во

многом зависит от способа добычи нефти, которая в свою очередь определяется

характером месторождения, периодом его эксплуатации и физико-химическими свойствам

самой нефти.

При фонтанном способе, который

характерен для начального периода эксплуатации залежи нефти, происходит

интенсивный отбор жидкости из скважины. Интенсивность перемешивания нефти с

водой в подъемных трубах скважины увеличивается из-за выделения растворенных

газов при снижении давления ниже давления насыщения, что приводит к образованию

эмульсий уже на ранней стадии движения смеси нефти с водой.

При глубиннонасосной добыче нефти

эмульгирование происходит в клапанных коробках, самих клапанах, в цилиндре

насоса, в подъемных трубах при возвратно-поступательном движении насосных

штанг. При использовании алектропогружных насосов перемешивание воды с нефтью

происходит на рабочих колесах насоса, в подъемных трубах.

В компрессорных скважинах причины

образования эмульсий те же, что и при фонтанной добыче. Особенно отрицательно

влияет воздух, закачиваемый иногда вместо газа в скважину, который окисляет

часть тяжелых углеводородов с образованием асфальто-смолистых веществ. Наличие

солей нафтеновых кислот и асфальто-смолистых веществ приводит к образованию

эмульсий, отличающихся высокой стойкостью.

В эмульсиях принято различать две

фазы - внутреннюю и внешнюю. Внешнюю фазу - жидкость, в которой размещаются

мельчайшие капли другой жидкости, называют дисперсионной, внешней или сплошной

средой. Внутреннюю фазу - жидкость, находящуюся в виде мелких капель в

дисперсионной среде, принято называть дисперсной, разобщенной или внутренней

фазой.

Различают два типа эмульсий -

"нефть в воде" (н/в) и "вода в нефти" (в/н). Тип

образующейся эмульсии в основном зависит от соотношения объемов двух фаз,

дисперсионной средой стремится стать та жидкость, объем которой больше. На

практике наиболее часто (95%) встречаются эмульсии тина "вода в

нефти".

На способность эмульгирования нефти

и воды кроме соотношения фаз оказывает влияние присутствие эмульгаторов.

Эмульгаторы - это вещества, которые способствуют образованию эмульсин. Они

понижают поверхностное натяжение на границе раздела фаз и создают вокруг частиц

дисперсной фазы прочные адсорбционные оболочки. Эмульгаторы, растворимые в

воде, способствуют созданию эмульсии "нефть в воде". К таким

гидрофильным эмульгаторам относятся щелочные мыла, желатин, крахмал и др.

Гидрофобные эмульгаторы (т.е. растворимые в нефти) способствуют образованию

эмульсий "вода в нефти". К ним относятся хорошо растворимые в нефти

щелочноземельные соли органических кислот, смолы, мелкодисперсные частицы сажи,

глины и других веществ, которые легче смачиваются нефтью, чем водой. Нефтяные

эмульсии характеризуются вязкостью, дисперсностью, плотностью, электрическими

свойствами и стойкостью. Вязкость нефтяной эмульсии изменяется в широких

диапазонах и зависит от собственной вязкости нефти, температуры, соотношения

нефти и воды.

Нефтяные эмульсии, являясь дисперсными

системами, при определенных условиях обладают аномальными свойствами, т.е.

являются неньютоновскими жидкостями. Как и для всех

неньютоновских жидкостей вязкостные свойства нефтяных эмульсий характеризуются

кажущейся (эффективной) вязкостью.

Дисперсностью эмульсии принято

называть степень раздробленности капель дисперсной фазы в дисперсионной среде.

Дисперсность характеризуется одной из трех взаимосвязанных величин: диаметром

капель d, обратной величиной диаметра капель D == 1/d, обычно называемой

дисперсностью или удельной межфазной поверхностью, которая является отношением

суммарной поверхности частиц к их общему объему.

В зависимости от физико-химических

свойств нефти и воды, а также условий образования эмульсий размеры капель могут

быть самыми разнообразными и колебаться в пределах от 0,1 мкм до нескольких

десятых миллиметра. Дисперсные системы, состоящие из капель одного диаметра,

называются монодисперсными, а системы, состоящие из капель разных размеров, -

полидисперсными. Нефтяные эмульсии относятся к полидисперсным системам, так как

содержат частицы разных размеров.

Критические размеры капель, которые

могут существовать в потоке при данном термодинамическом режиме, определяются

скоростью совместного движения воды и нефти, величиной поверхностного натяжения

на границе раздела фаз и масштабом пульсации потока.

В турбулентном потоке возникают

зоны, обусловленные неравномерностью пульсации и наличием переменного по

сечению трубопровода градиента скорости, в которых возможно существование капель

различного диаметра. Мелкие капли, перемещаясь по сечению трубопровода и

попадая в зоны более низких градиентов скорости и меньших масштабов пульсации,

испытывают тенденцию к укрупнению, а попадая в зоны высоких градиентов и

больших масштабов пульсаций - испытывают тенденцию к дроблению. Наличие

дополнительных факторов (нагрев, введение деэмульгаторов и др.) при

определенных гидродинамических условиях может привести к разделению фаз

эмульсии, транспортируемой по трубопроводам.

Устойчивость эмульсий в большей

степени зависит от состава компонентов, входящих в защитную оболочку, которая

образуется на поверхности капли.На поверхности капли также адсорбируются,

покрывая ее бронирующим слоем, стабилизирующие вещества, называемые

эмульгаторами В дальнейшем этот сдой препятствует слиянию капель, т.е.

затрудняет деэмульсацию и способствует образованию стойкой эмульсии.

Существенно влияет на устойчивость

нефтяных эмульсий состав пластовой воды. Пластовые воды разнообразны по

химическому составу, но все они могут быть разделены на две основные группы:

первая группа - жесткая вода содержит хлоркальциевые иди хлоркальциевомагниевые

соединения; вторая группа - щелочная или гидрокарбонатнонатриевая вода.

Увеличение кислотности пластовых вод приводит к получению более стойких

эмульсий. Уменьшение кислотности воды достигается введением в эмульсию щелочи,

,способствующей снижению прочности бронирующих слоев и, как следствие,

разделению нефтяной эмульсии на составные компоненты.

9. ИСЛЕДОВАНИЕ СКВАЖИН И ПЛАСТОВ

.1 Исследование скважин методом восстановления

давления

Метод кривой восстановления давления (КВД)

применяется для скважин, фонтанирующих с высокими и устойчивыми дебитами.

Исследование методом КВД заключается

в регистрации давления в остановленной скважине (отбор жидкости прекращён),

которая была закрыта путём герметизации устья после кратковременной работы с

известным дебитом (тест Хорнера) или после установившегося отбора (метод

касательной).

Для определения параметров удалённой

от скважины зоны пласта длительность регистрации КВД должна быть достаточной

для исключения влияния "послепритока" (продолжающегося притока

жидкости в ствол скважины), после чего увеличение давления происходит только за

счёт сжатия жидкости в пласте и её фильтрации из удалённой в ближнуюю зону

пласта (конечный участок КВД).

Продолжительность исследования

эксплуатационной скважины методом КВД может составлять от нескольких десятков

часов до нескольких недель, благодаря чему радиус исследования охватывает

значительную зону пласта. Тем не менее, при большой длительности исследования

конечные участки КВД могут быть искажены влиянием соседних скважин на

распределение давления в удалённой зоне пласта.

.2 Параметры, определяемые при

исследовании скважин

Основными параметрами, определяемыми при исследовании

скважин, являются:

пластовое давление;

коэффициент гидропроводности

(проницаемости);

коэффициент пьезопроводности;

приведенный радиус;

скин-фактор;

коэффициент продуктивности на 10

суток;

коэффициент продуктивности

потенциальный;

радиус зоны исследования;

время стабилизации режима.

нефтегазоносность газлифт скважина

нефтеотдача

10. НЕФТЯНОЕ ХОЗЯЙСТВО №11

Процедура создания дизайна хвостовика

Съемные штуцеры позволяют создавать (изменять)

дизайн системы контроля притока непосредственно перед установкой хвостовика в

скважине на основе данных каротажа, выполненного в процессе бурения.

Математические моделирование работы

скважины при использовании различных систем заканчивания осуществляется на

секторных гидродинамических моделях. Горизонтальная част скважины делится на

несколько сегментов. Поток с каждого сегмента суммируется, и результатирующий

поток проходит через забойный штуцер, площадь поперечного сечения которого

равна суммарной площади сечения штуцеров на всех секциях ICD в данном сегменте.

В результате в последнем создается дополнительное сопротивление потоку между

горизонтальным стволом скважины и породой.

Рабочий процесс разделения пакерами

скважины на зоны и подбора штуцеров следующий.

На основе детальной геологической

модели строится гидродинамический сектор, который включает также соседние

добывающие и нагнетательные скважины, входящие в систему поддерживания

пластового давления (ППД).

Проводится предварительное

моделирование скважины без установки ICD.

Рассматриваются полученные профили

притока для выявления зон с риском раннего обводнения или прорыва газа.

На основе полученных профилей

притока к горизонтальному стволу предлагаются варианты дизайна заканчивания

скважины с разделением скважины на несколько сегментов и установкой систем контроля

притока. При этом зоны, характеризующиеся повышенной вероятностью обводнения

или прорыва газа, штуцируются в большей степени за счет использования меньшего

числа и/или меньшего размера штуцеров.

Проводятся гидродинамические расчеты

предложенных вариантов для выявления оптимального дизайна заканчивания

скважины.

По данным каротажа, полученным в

процессе бурения скважины, выполняется оперативное перестроение геологической

модели.

После окончания бурения и

перестроения геологической модели проводится окончательное моделирование

вариантов заканчивания скважины с учетом распределения ФЕС по данным каротажа и

фактической траектории пробуренной скважины.

Исходя из условия максимизации

накопленной добычи нефти и минимизации накопленной добычи газа и воды, выбирается

дизайн хвостовика, который передается инженерам для монтажа оборудования в

скважине.

СПИСОК ИСПОЛЬЗАВАННОЙ ЛИТЕРАТУРЫ

1.

Бухаленко Е.И., Абдуллаев Ю.Г. Монтаж, обслуживание и ремонт нефтепромыслового

оборудования. М., Недра, 1974.

2.

Валиханов А.В., Хисамутдинов Н.И., Ибрагимов Г.3. Подземный ремонт насосных

скважин. М., Недра, 1978.

3.

Григорян А.Г. Прострелочные и взрывные работы в скважинах. М.,

Недра, 1980.

4.

Казак А.С., Рост Н.И., Чичеров Л.Г. Погружные бесштанговые насосы для добычи

нефти. М., Недра, 1973.

5.

Казак А.С. Новое в развитии техники и технологии механизированных способов

добычи нефти. М., изд. ВНИИОЭНГ, 1974.

6.

Муравьев В.М. Спутник нефтяника. М., Недра, 1977.

7.

Петров А.И. Глубинные приборы для исследования скважин. М., Недра, 1980.

8.

Справочная книга по добыче нефти. Под ред. проф. Ш.К. Гиматудинова. М., Недра,

1974.

9.

Справочная книга по текущему и капитальному ремонту скважин/ А.Д. Амиров, А.К.

Карапетов, Ф.Д. Лемберанский. М., Недра, 1979.

10.

Техника и технология добычи нефти и газа/И.М. Муравьев, М.Н. Базлов, А.И. Жуков

и др. М., Недра, 1971.

11.

Чекалюк Э.Б. Термодинамика нефтяного пласта. М.,

Недра, 1965.

12.

Шошин В.Д. Нефтяники страны. М., Недра, 1976.

13.

Журнал «Нефтяное хозяйство».