Двигатель автомобильный

Курсовая работа по теме:

ДВИГАТЕЛЬ

АВТОМОБИЛЬНЫЙ

1. Тепловой расчет двигателя

Так как топливом для двигателя является этанол,

его средний элементарный состав, молекулярная масса и низшая теплота сгорания

равны соответственно:= 0,52;= 0,13;

μт = 46 кг/моль;=

27700 кДж/кг;

Параметры рабочего цикла.

Теоретически необходимое количество воздуха для

полного сгорания 1кг топлива:

кмоль/кг.

кмоль/кг.

кг воздуха/кг

топлива.

кг воздуха/кг

топлива.

Для получения двигателя достаточно экономичного,

с меньшей токсичностью продуктов сгорания принимаем α

= 0,94.

Количество свежего заряда:

кмоль/кг;

кмоль/кг;

Т.к. α <1, процесс

сгорания неполный:

кмоль/кг.

кмоль/кг.

кмоль/кг.

кмоль/кг.

кмоль/кг, где К -

постоянная величина, зависящая от отношения количества водорода к окиси

углерода, содержащихся в продуктах сгорания.

кмоль/кг, где К -

постоянная величина, зависящая от отношения количества водорода к окиси

углерода, содержащихся в продуктах сгорания.

кмоль/кг.

кмоль/кг.

кмоль/кг.

кмоль/кг.

Общее количество продуктов сгорания:

кмоль/кг.

кмоль/кг.

Количество потерянного тепла из-за недостатка

кислорода:

кДж/кг.

Химический коэффициент молекулярного изменения

Определение коэффициентов А и В для смеси:

Проектируемый двигатель с nN=3600 об/мин,

поэтому принимаем коэффициент наполнения цилиндра

ηv=0,77.

С целью получения хорошего наполнения цилиндра

свежим зарядом принимаем температуру подогрева рабочей смеси

ΔТ=8К.

Для возможности дальнейшей установки

нейтрализатора и глушителя для снижения уровня шума выхлопа принимаем давление

остаточных газов:=1,23*р0, где р0=0,1*106 МПа.

Для проектируемого двигателя ориентировочно

будет применяться бензин с октановым числом 92-93, поэтому степень сжатия

принимаем:

ε=10.

Для данной степени сжатия температура остаточных

газов

Тr=950 K.

Коэффициент остаточных газов:

Температура в конце впуска

Давление в конце впуска:

МПа.

МПа.

Процесс сжатия.

Пользуясь номограммой для определения показателя

адиабаты сжатия к1 [3], определим n1 (Та=333,08 К, ε=10,

nN=3600 об/мин):=1,38.

Давление и температура в конце процесса сжатия:

pc=pa* εn1=0,083*101,38=1,991

МПа.

Tc=Ta*εn1-1=333,08*100,38=799,003

K.

Процесс сгорания.

Коэффициент использования теплоты для

проектируемого двигателя принимаем, используя самые современные достижения в

области изучения процесса сгорания:

ξ=0,92.

Средняя мольная теплоемкость при постоянном

объеме свежего заряда в точке С (в конце сжатия):

кДж/(кмоль*К).

кДж/(кмоль*К).

Средняя мольная теплоемкость при постоянном

объеме продуктов сгорания в точке С

кДж/(кмоль*К).

кДж/(кмоль*К).

Действительный коэффициент молекулярного

изменения:

=

=

Д=b2-4*a*c=26,0092+4*0,002*90027,711=1396,69.

К, т.к.

отрицательное значение температуры по шкале Кельвина не имеет физического

смысла.

К, т.к.

отрицательное значение температуры по шкале Кельвина не имеет физического

смысла.

Степень повышения давления:

Давление в конце сгорания:

МПа.

МПа.

Процесс расширения.

Средний показатель политропы расширения оценим

по величине среднего показателя адиабаты, используя номограмму определения к2

для двигателя с искровым зажиганием [3].=1,2525.

Давление и температура в конце процесса

расширения:

МПа.

МПа.

К.

К.

Показатели работы двигателя.

Индикаторные показатели.

а. энергетические.

Среднее индикаторное давлении:

МПа, где φ=0,96

- коэффициент

скругления индикаторной диаграммы.

МПа, где φ=0,96

- коэффициент

скругления индикаторной диаграммы.

б. экономические показатели.

Индикаторный КПД:

.

.

Удельный индикаторный расход топлива:

г/кВт*ч.

г/кВт*ч.

Эффективные показатели.

а. энергетические.

Принимаем среднюю скорость поршня для легкового

автомобиляср=10 м/с.

Среднее давление механических

потерь:=0,049+0,0152* Vn ср=0,049+0,0152*10=0,201 МПа.

Среднее эффективное давление:

Ре =Рi-Рm=1,065-0,201=0,864 МПа.

Механический КПД:

Удельный эффективный расход топлива:

г/кВт*ч.

г/кВт*ч.

Эффективный КПД:

Определение рабочего объёма двигателя и размеров

его цилиндров:

Рабочий объём двигателя:

л.

л.

Исходя из литража, будем проектировать рядный

четырёхцилиндровый двигатель:

л.

л.

Отношение S/D<1 снижает высоту двигателя и

его массу (но несколько увеличивает его длину), увеличивает ηi

и

ηv,

уменьшает

скорость поршня и износ деталей двигателя.

Принимаем m=S/D=0,9.

Диаметр цилиндра:

мм.=m*D=0,9*93=83,7

мм.

мм.=m*D=0,9*93=83,7

мм.

Принимаем S=84 мм, D =93 мм.

2. Динамический расчет двигателя

В целях уменьшения высоты двигателя без

значительного увеличения инерционных и нормальных сил величина отношения

радиуса кривошипа к длине шатуна принимается

λ = 0,27.

Для диаметра цилиндра D = 93 мм относительная

масса поршневого комплекта Мп = 90 кг/м2, масса шатуна Мш = 130 кг/м2.

Для упрощения динамического расчета

действительный кривошипно-шатунный механизм заменяется динамически

эквивалентной системой сосредоточенных масс. При этом массу шатунной группы

заменяют двумя массами, одна из которых сосредоточена на оси поршневого пальца

Мшп = 35,75 кг/м2,

а другая на оси кривошипа

Мшк = 94,25 кг/м2.

Масса колена вала Мкв = 170 кг/м2.

Система сосредоточенных масс, динамически

эквивалентная кривошипно - шатунному механизму, состоит из массы

Мвп = Мшп + Мшк = 57,2 + 150,8 = 118,6 кг/м2,

совершающей возвратно - поступательное движение,

и массы

Мвр = 2* Мшк = 2*150,8 =101,4 кг/м2.

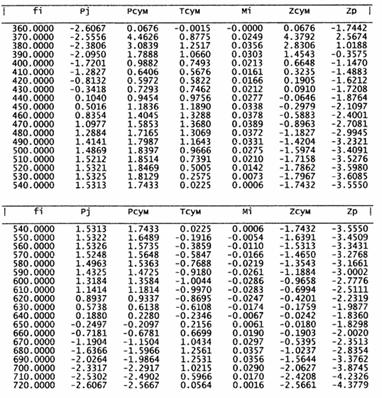

Результаты динамического расчета заносим в

таблицу, в которой:

φº - угол поворота

коленчатого вала;

fs(φ) =  -

функция для определения положения поршня;=

-

функция для определения положения поршня;=  -

перемещения поршня;г-Ро - избыточное давление на поршнем, МПа;

-

перемещения поршня;г-Ро - избыточное давление на поршнем, МПа;

fj(φ) =  -

функция для определения ускорения поршневой группы;=

-

функция для определения ускорения поршневой группы;=  -

сила инерции поршневой группы;∑ =

-

сила инерции поршневой группы;∑ =  -

суммарная силат(φ) =

-

суммарная силат(φ) =  -

функция для определения тангенциальной силы, β -

угол наклона шатуна к оси поршня;=

-

функция для определения тангенциальной силы, β -

угол наклона шатуна к оси поршня;=  -

тангенциальная сила;

-

тангенциальная сила;

fz(φ) =  -

функция для определения Z;=

-

функция для определения Z;=  - сила,

действующая на шатунную шейку=

- сила,

действующая на шатунную шейку=  - центробежная

сила инерции;рез =

- центробежная

сила инерции;рез =  - результирующая К

и Z сил, действующих на шатунную шейку.

- результирующая К

и Z сил, действующих на шатунную шейку.

3. Расчет механизмов двигателя и его

систем

.1 Расчетные режимы

Величина и характер изменения основных нагрузок,

воздействующих на детали двигателя, зависят от эксплуатационного режима работы

двигателя. Обычно рассчитывают детали для режимов, на которых они работают в

наиболее тяжелых условиях.

. Режим максимальной мощности:

частота вращения коленчатого вала nN = 3600

об/мин.

максимальное давление газов при вспышке PzN =

6,475 МПа.

. Режим максимального крутящего момента:

частота вращения коленчатого вала  об/мин.

об/мин.

максимальное давление газов при вспышке PzM =

7,618 МПа.

. Режим максимальной частоты вращения при

холостом ходе:

частота вращения коленчатого вала  об/мин

(для карбюраторных двигателей).

об/мин

(для карбюраторных двигателей).

максимальная сила давления газов при вспышке на

этом режиме мала по сравнению с силами инерции, поэтому можно принять  МПа.

МПа.

3.2 Расчет деталей цилиндровой

группы

. Расчет стенки цилиндра.

Толщина стенки цилиндра (гильзы) dц

выбирается из условий достаточной жесткости и обеспечения достаточного

количества ремонтных расточек.

Стенка цилиндра двигателя водяного охлаждения проверяется

на разрыв по образующей от внутреннего давления газов при вспышке PzM на режиме

максимального крутящего момента.

=

= м.

м.

где D - диаметр цилиндра, м;

[s] - допускаемое

нормальное напряжение на разрыв; для чугуна [s] =50 МПа.-

давление газов в цилиндре при вспышке на режиме максимального крутящего

момента, МПа.

Наиболее близким к проектируемому двигателю

является ЗМЗ-402 (т.н. «прототип»). Поэтому расчеты будут проводиться,

ориентируясь на данную модель.

Блок цилиндров этого двигателя имеет 2 ремонтных

размера, а диаметры цилиндров 2-го ремонтного размера отличаются от

номинального в одной группе на 1 мм, следовательно, толщину стенки блока

цилиндров принимаем:

dц=6,25+1/2=6,75 мм.

Блок цилиндров изготавливается из серого чугуна

марки СЧ1836.

. Расчет силовых шпилек (болтов) крепления

головки.

Силовые шпильки (болты) крепления головки

проверяются на усталостную прочность от газовых сил и усилия предварительной

затяжки.

За расчетный режим следует принять режим

максимального крутящего момента.

Диаметр

шпилек (болтов) ориентировочно может быть определен на основании статистических

данных= (0,12 - 0,14)*D=(0,12-0,14)*93=11,16-13,02.

где

D - диаметр цилиндра.

Полученное

значение d следует скорректировать до ближайшего значения по ГОСТ.

Скорректируем

диаметр шпильки до стандартного d=14 мм.

Для

резьбы М14х1,5 площадь сечения по внутреннему диаметру резьбы f=120,23 мм2.

Газовая

сила, действующая на шпильку, определяется следующим образом:

МН,

МН,

где

PzM= 7,618 МПа - максимальное давление газов при вспышке в цилиндре на режиме

максимального крутящего момента;пр - площадь проекции камеры сгорания на

плоскость, перпендикулярную оси цилиндра, ограниченную завальцованным краем

прокладки, м2. При верхнеклапанном газораспределительном механизме:пр =1,2*Fп

=1,2* =1,2*

=1,2* 0,0081 м2.п

- площадь днища поршня;шп - число шпилек, окружающих один цилиндр. При

верхнеклапанном газораспределительном механизме iшп = 4.

0,0081 м2.п

- площадь днища поршня;шп - число шпилек, окружающих один цилиндр. При

верхнеклапанном газораспределительном механизме iшп = 4.

Усилие

предварительной затяжки шпильки:

МН,

МН,

где

m = 3 - коэффициент затяжки шпильки;

c = 0,2 -

коэффициент основной нагрузки резьбового соединения.

Максимальная

сила, растягивающая шпильку:

МН.

МН.

Максимальные

и минимальные напряжения, возникающие в шпильке:

МПа;

МПа;

МПа;

МПа;

где

f - площадь минимального сечения стержня шпильки, м2.

Среднее

значение и амплитуда напряжений цикла:

МПа;

МПа;

МПа.

МПа.

После

этого определяется, в какой области диаграммы усталостной прочности лежит

данный цикл:

Если

,

,

;

;

;

;

то

запас прочности определяется по пределу текучести:

В

этих формулах для материала шпилек Сталь 35Х обладает следующими

характеристиками:s = 0,145 -

коэффициент приведения данного цикла к равноопасному симметричному;

s-1 = 427,5

МПа - предел усталости материала при симметричном цикле;

sт = 750 МПа

- предел текучести материала.

3.3

Расчет деталей поршневой группы

.

Расчет поршня.

Материалом

поршня является алюминиевый сплав АК-4.

.

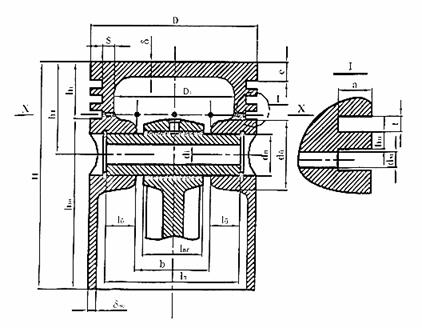

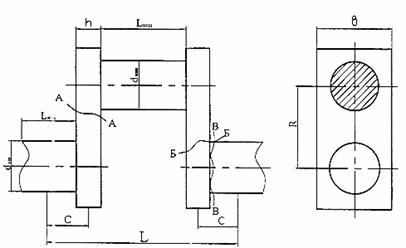

Днище поршня (рис. 2) проверяется на поперечный изгиб как круглая плита,

свободно опирающаяся на кольцо и нагруженная равномерно распределенной

нагрузкой максимального давления газов при вспышке на режиме максимального

крутящего момента PzM.

Максимальное

напряжение изгиба в диаметральном сечении днища поршня равно:

МПа ≤ [sи] = 150 МПа.

МПа ≤ [sи] = 150 МПа.

где

PzM- максимальное давление газов при вспышке на режиме максимального крутящего

момента, МПа;- внутренний диаметр головки поршня в зоне первого поршневого

кольца, м;

d - толщина днища

поршня без ребер, м;

Днище

поршня должно быть усилено ребрами жесткости.

Рис.

1 - К расчету поршневой группы

.

Сечение "X - X" (рис. 2) головки поршня на уровне нижнего

маслосъемного кольца, ослабленное отверстиями для отвода масла, проверяется на

сжатие и разрыв.

Напряжение

сжатия возникают от максимальной силы давления газов при вспышке на режиме

максимального крутящего момента PzM.

,

,

где

Fx-x - площадь сечения "X - X" поршня, м2;п - площадь поршня, м2;п =  м2.

м2.

.к - диаметр

поршня по дну канавок.

.к - диаметр

поршня по дну канавок.

м.' -

площадь продольного диаметрального сечения масляного канала.

м.' -

площадь продольного диаметрального сечения масляного канала.

м2.

м2.

м2.

м2.

МПа ≤ [sсж] = 40 МПа.

МПа ≤ [sсж] = 40 МПа.

[scж] = 40 МПа - допустимое

нормальное напряжение сжатия для алюминиевых сплавов.

Напряжение

разрыва в сечении "X - X" возникают от силы инерции

возвратно-поступательно движущейся массы головки поршня с поршневыми кольцами,

расположенными выше сечения "X - X" Pjгп

Расчетный

режим: холостой ход с максимально допустимой угловой скоростью коленчатого вала

wхх

, где

, где

=0,01296

МН.

Здесь

mгп- конструктивная масса головки поршня с кольцами, расположенная выше сечения

"X - X", кг/м2;

, где mпг -

конструктивная масса поршневой группы, принятая в динамическом расчете, кг/м2.

, где mпг -

конструктивная масса поршневой группы, принятая в динамическом расчете, кг/м2.

wхх= 1,4*weN - для карбюраторных

двигателей, где weN - угловая

скорость вращения коленчатого вала при максимальной мощности, рад/с;= 0,0465 м-

радиус кривошипа;

l = R/L=0,28

- отношение радиуса кривошипа к длине шатуна, принятое в динамическом расчете;

МПа ≤ [sр] = 10 МПа.

МПа ≤ [sр] = 10 МПа.

[sр] = 10 МПа - допустимое

напряжение растяжения для алюминиевых сплавов.

.

Юбка поршня проверяется на износостойкость (давление) от максимальной боковой

силы Рбок на режиме максимального крутящего момента.

,

,

где

- расчетное

давление на юбку поршня, МПа;

- расчетное

давление на юбку поршня, МПа;

-

максимальная нормальная боковая сила, действующая на стенку цилиндра, МН;

-

максимальная нормальная боковая сила, действующая на стенку цилиндра, МН;

МН.

МН.

- высота

юбки поршня, м;

- высота

юбки поршня, м;

МПа ≤ [sю] = 0,98 МПа.

МПа ≤ [sю] = 0,98 МПа.

=0,98 МПа -

допускаемое давление на юбку поршня.

=0,98 МПа -

допускаемое давление на юбку поршня.

.

Расчет поршневого пальца.

Материал

пальца Сталь 12ХНВА.

Основные

параметры (см. рис.2): di=0,026; dн=0,0169;lп=0,0818; lш=0,026; b=0,0279.

Максимальное

напряжение в пальцах двигателей внутреннего сгорания имеет место на режиме

максимального крутящего момента.

Газовая

сила, передающаяся через палец от поршня на верхнюю головку шатуна:

МН,

МН,

где

- давление

газов при вспышке на режиме максимального крутящего момента, МПа;

- давление

газов при вспышке на режиме максимального крутящего момента, МПа;

- площадь

поршня, м2.

- площадь

поршня, м2.

Сила

инерции поршневой группы, передающаяся на верхнюю головку шатуна:

0,00383

МН,

где

-

конструктивная масса поршневой группы, принятая в динамическом расчете, кг/м2;

-

конструктивная масса поршневой группы, принятая в динамическом расчете, кг/м2;

- угловая

скорость вращения коленчатого вала на режиме максимального момента, рад/с;-

радиус кривошипа, м;

- угловая

скорость вращения коленчатого вала на режиме максимального момента, рад/с;-

радиус кривошипа, м;

l = R/L -

отношение радиуса кривошипа к длине шатуна, принятое в динамическом расчете.

Расчетные

силы, действующие на палец во втулке верхней головки шатуна Pвг и в бобышках

поршня Pбп (рис. 2):вг = Pг + Pjпг = 0,0518-0,00383 = 0,04797 МН,бп = Pг

+Кп*Pjпг =0,0518-0,76*0,00383 = 0,048 МН,

где

Кп = 0,76 - коэффициент, учитывающий массу поршневого пальца.

3.4

Расчет поршневого пальца на прочность

Нормальные

напряжения поперечного изгиба в опасном сечении в середине поршневого пальца

МПа.

МПа.

Касательные

напряжения от среза пальца в опасных сечениях, расположенных между бобышками и

верхней головкой шатуна:

МПа.

МПа.

Максимальная

овализация (наибольшее увеличение горизонтального диаметра) подсчитывается для

средней, наиболее нагруженной части пальца

мм.

мм.

В

этих формулах

- отношение внутреннего диаметра

пальца di к наружному dп.

- отношение внутреннего диаметра

пальца di к наружному dп.

Е

- модуль упругости первого рода для материала пальца (для легированных сталей Е

= 2,2 105 МПа);п - длина поршневого пальца, м;- расстояние между торцами

бобышек поршня, м;вг - длина опорной поверхности поршневого пальца во втулке

верхней головки шатуна, м;

[sи] = 250 МПа - допускаемое

нормальное напряжение изгиба;

[tср] = 250 МПа - допускаемое

касательное напряжение среза;

[Dd] = 0,04 мм - максимально

допустимая овализация поршневого пальца.

3.5

Расчет давлений на поверхности пальца

Давление

пальца на втулку верхней головки шатуна:

МПа ≤ [

МПа ≤ [ ] = 60 МПа,

] = 60 МПа,

где

[ ] = 60 МПа -

допускаемое давление пальца в верхней головке шатуна.

] = 60 МПа -

допускаемое давление пальца в верхней головке шатуна.

Давление

пальца на бобышки поршня:

МПа,

МПа,

где

[ ]=30 МПа -

допускаемое давление пальца в бобышках поршня.

]=30 МПа -

допускаемое давление пальца в бобышках поршня.

.

Расчет поршневого кольца.

Поршневое

кольцо проверяется на поперечный изгиб как защемленная консоль, нагруженная

распределенной нагрузкой по заданной эпюре от действия собственных сил

упругости при установке кольца в цилиндр.

Среднее

радиальное давление кольца на стенку цилиндра должно обеспечивать достаточную

герметичность камеры сгорания при минимально возможных потерях на трение и

незначительных износах самих колец и цилиндров.

МПа,

МПа,

где

Е = (1,0...1,2)•105 МПа - модуль упругости первого рода для колечного чугуна;

А0-

Зазор в замке поршневого кольца в свободном состоянии;- радиальная толщина

кольца;- диаметр цилиндра.

По

статистическим данным

= 25 при D=

93 мм,

= 25 при D=

93 мм,

= 3,5.

= 3,5.

Рекомендуется

иметь Рср = (0,14...0,4) МПа. Максимальное напряжение поперечного изгиба кольца

- в рабочем состоянии:

МПа.

МПа.

при

надевании кольца на поршень:

МПа.

МПа.

В

этих формулах= 1,57 - коэффициент, зависящий от способа надевания кольца на

поршень;

[ ] = 450 МПа

- допускаемое напряжение изгиба для колечного чугуна.

] = 450 МПа

- допускаемое напряжение изгиба для колечного чугуна.

Монтажный

зазор в замке поршневого кольца в холодном состоянии:

мм.

мм.

здесь

Dmin = 0,08

мм - минимально допустимый зазор в замке кольца при работе.

1/К -

коэффициент линейного расширения материала поршневого кольца и гильзы цилиндра;

1/К -

коэффициент линейного расширения материала поршневого кольца и гильзы цилиндра;

Тк,

Тц - температуры соответственно кольца и цилиндра в рабочем состоянии. При

жидкостном охлаждении Тк=(475...575)К, Тц=(385...390)К, при воздушном охлаждении

Тк=(525...725)К, Тц =(445...465)К;

То

=293 К - температура окружающей среды.

Материалом

колец является специальный колечный чугун.

двигатель расчет цилиндр вал

3.6

Расчет деталей шатунной группы

.

Расчет шатуна.

Верхняя

головка шатуна.

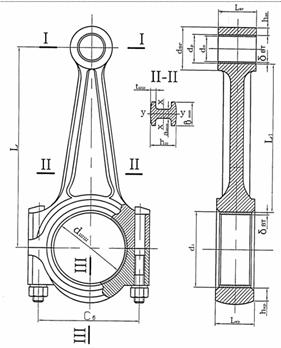

Верхняя

головка шатуна проверяется на разрыв в опасном диаметральном сечении I-I (рис.

2) от сил инерции поршневой группы и верхней половины головки. Расчетный режим

- режим максимальной частоты вращения при холостом ходе.

Рис.

2 - К расчету деталей шатунной группы

Расчетная

суммарная сила инерции в ВМТ в конце такта выпуска:

МПа,

МПа,

где

= 0,1*

= 0,1* -

конструктивная масса верхней головки шатуна, расположенной выше сечения I - I,

кг/м2;

-

конструктивная масса верхней головки шатуна, расположенной выше сечения I - I,

кг/м2;

здесь

-

конструктивная масса шатуна, принятая в динамическом расчете, кг/м2.

-

конструктивная масса шатуна, принятая в динамическом расчете, кг/м2.

Максимальное

напряжение разрыва в сечении 1-1:

МПа,

МПа,

где

- площадь

расчетного сечения 1-1, м2,

- площадь

расчетного сечения 1-1, м2,

здесь

dвг и dр - соответственно наружный диаметр верхней головки шатуна и диаметр

расточки под втулку, м;

[sp] =50 МПа.

Размеры

элементов шатунной группы

|

Размер

|

Карбюраторные

двигатели, м

|

|

dр

|

0,028

|

|

dвг

|

0,043

|

|

lвг

|

0,026

|

|

hвг

|

0,005

|

|

dвг

|

0,002

|

|

dшш

|

0,059

|

|

dвкл

|

0,004

|

|

Сб

|

0,089

|

|

lкр

|

0,035

|

|

hш

|

0,03

|

|

bш

|

0,026

|

|

аш=tш

|

0,003

|

|

hкр

|

0,007

|

3.7 Расчет стержня шатуна

Стержень шатуна проверяется в сечении II - II

(рис. 3) на сжатие с учетом продольного изгиба под действием суммарных сил

(газовых и инерционных) на режиме максимального крутящего момента.

МН,

МН,

где  -

давление газов в момент вспышки на режиме максимального крутящего момента, МПа;

-

давление газов в момент вспышки на режиме максимального крутящего момента, МПа;

- площадь днища

поршня, м2;

- площадь днища

поршня, м2;

- конструктивная

масса возвратно-поступательно движущихся частей КШМ, принятая в динамическом

расчете, кг/м2;

- конструктивная

масса возвратно-поступательно движущихся частей КШМ, принятая в динамическом

расчете, кг/м2;

- радиус

кривошипа, м;

- радиус

кривошипа, м;

- угловая скорость

вращения коленчатого вала на режиме

- угловая скорость

вращения коленчатого вала на режиме

максимального крутящего момента, рад/с;

- отношение

радиуса кривошипа к длине шатуна, принятое в динамическом расчете.

- отношение

радиуса кривошипа к длине шатуна, принятое в динамическом расчете.

Нормальное напряжение сжатия с учетом

продольного изгиба в плоскости качания шатуна:

, МПа.

, МПа.

Здесь  -

коэффициент, учитывающий увеличение нормальных напряжений сжатия за счет

продольного изгиба в плоскости качания шатуна;

-

коэффициент, учитывающий увеличение нормальных напряжений сжатия за счет

продольного изгиба в плоскости качания шатуна;

.

.

=900 МПа предел

упругости материала шатуна (Сталь 40Х);

=900 МПа предел

упругости материала шатуна (Сталь 40Х);

Е = 2,1 105 МПа - модуль упругости материала

шатуна;

- длина шатуна, м;

- длина шатуна, м;

- момент инерции

сечения II -II относительно оси х-х;

- момент инерции

сечения II -II относительно оси х-х;

=4*10-8 м4;

- площадь сечения

II - II.

- площадь сечения

II - II.

Нормальное напряжение сжатия с учетом

продольного изгиба в плоскости, перпендикулярной плоскости качания шатуна:

МПа.

МПа.

Здесь  -

коэффициент, учитывающий увеличение нормальных напряжений за счет продольного

изгиба в плоскости, перпендикулярной плоскости качания шатуна;

-

коэффициент, учитывающий увеличение нормальных напряжений за счет продольного

изгиба в плоскости, перпендикулярной плоскости качания шатуна;

- осевой момент

инерции сечения II - II относительно оси у-у.

- осевой момент

инерции сечения II - II относительно оси у-у.

=2,1*10-8 м4.

м.

м.

[s] = 200 МПа - допускаемое

напряжение сжатия для стали 40Х - материала шатуна.

3.8 Расчет крышки нижней головки

шатуна

Материал крышки шатуна - Сталь 40Х.

Крышка проверяется в опасном среднем сечении III

- III (рис. 3) на поперечный изгиб под действием суммарной силы инерции

возвратно-поступательно движущихся и вращающихся масс поршневой и шатунной

групп. Расчетный режим: холостой ход с максимально допустимой угловой скоростью

коленчатого вала.

Расчетная суммарная сила инерции:

МН,

МН,

где  =

118,6 кг/м2 - конструктивная масс возвратно-поступательно движущихся деталей,

принятая в динамическом расчете;

=

118,6 кг/м2 - конструктивная масс возвратно-поступательно движущихся деталей,

принятая в динамическом расчете;

= 101,4 кг/м2 -

конструктивная масса шатуна, отнесенная к кривошипу, принятая в динамическом

расчете.

= 101,4 кг/м2 -

конструктивная масса шатуна, отнесенная к кривошипу, принятая в динамическом

расчете.

Расчетное напряжение поперечного изгиба:

МПа,

МПа,

где  -

расстояние между осями шатунных болтов, м;

-

расстояние между осями шатунных болтов, м;

- момент

сопротивления среднего сечения III - III нижней крышки, м3;

- момент

сопротивления среднего сечения III - III нижней крышки, м3;

м3.

м3.

Здесь  -

ширина нижней крышки, м;

-

ширина нижней крышки, м;

- радиальная

толщина крышки (без учета ребер), м;

- радиальная

толщина крышки (без учета ребер), м;

- площадь среднего

сечения III - III нижней крышки с учетом толщины вкладыша, м.

- площадь среднего

сечения III - III нижней крышки с учетом толщины вкладыша, м.

м2.

м2.

Расчет шатунных болтов

Шатунные болты проверяются в опасном наименьшем

сечении на разрыв с учетом усталостной прочности от действия суммарной нагрузки

от сил инерции возвратно-поступательно движущихся и вращающихся масс поршневой

и шатунной групп и силы предварительной затяжки. Расчетный режим: холостой ход

с максимально допустимой угловой скоростью вращения коленчатого вала. Диаметр

резьбы шатунных болтов ориентировочно может быть принят на основании

статистических данных:

мм, где D- диаметр

цилиндра.

мм, где D- диаметр

цилиндра.

Полученное

значение d скорректируем до ближайшего значения по ГОСТ.=12, резьба М12*1,25.

Усилие

предварительной затяжки шатунного болта:

МН,

МН,

где

- суммарная

сила инерции возвратно-поступательно движущихся и вращающихся масс поршневой и

шатунной групп, определенная при расчете крышки нижней головки шатуна.

- суммарная

сила инерции возвратно-поступательно движущихся и вращающихся масс поршневой и

шатунной групп, определенная при расчете крышки нижней головки шатуна.

Расчетная

максимальная сила, нагружающая шатунный болт:

МН,

МН,

где

c=0,2 -

коэффициент основной нагрузки резьбового соединения.

Максимальные,

минимальные, средние напряжения и амплитуда цикла:

МПа.

МПа.

МПа.

МПа.

МПа.

МПа.

МПа.

МПа.

где

f - площадь минимального сечения шатунного болта, м2.

После

этого определяется, в какой области диаграммы усталостной прочности лежит

данный цикл:

Если

запас

прочности подсчитывается по пределу текучести:

.

.

.

.

.

.

Для

материала шатунных болтов Сталь 40ХНМА:

=0,205

коэффициент приведения данного цикла к равно опасному симметричному;

=0,205

коэффициент приведения данного цикла к равно опасному симметричному;

=650 МПа

предел усталости материала при симметричном цикле;

=650 МПа

предел усталости материала при симметричном цикле;

=1300 МПа

предел текучести материала.

=1300 МПа

предел текучести материала.

3.9

Расчет коленчатого вала

.

Расчет шеек коленчатого вала на износостойкость

Для

определения износостойкости шеек коленчатого вала определяются максимальные и

средние давления на опорную поверхность шатунных шеек:

МПа.,

МПа.,

МПа

МПа

где

= 4,4362

МПа/м2 - максимальное значение относительной результирующей силы, действующей

на шатунную шейку;

= 4,4362

МПа/м2 - максимальное значение относительной результирующей силы, действующей

на шатунную шейку;

= 2,0394

МПа/м2 - среднее значение относительной результирующей силы, действующей на

шатунную шейку;

= 2,0394

МПа/м2 - среднее значение относительной результирующей силы, действующей на

шатунную шейку;

- диаметр и

рабочая ширина вкладыша шатунной шейки равны соответственно 0,059 и 0,045 м.

- диаметр и

рабочая ширина вкладыша шатунной шейки равны соответственно 0,059 и 0,045 м.

Допустимые

максимальные и средние давления на шатунные шейки  = 20 МПа,

= 20 МПа,  = 12 МПа

для двигателей с искровым зажиганием.

= 12 МПа

для двигателей с искровым зажиганием.

Рис.

3 - Расчетная схема коленчатого вала

Рис.

4 - Схема расчетных положений колена вала

3.10

Расчет коленчатого вала на прочность

Материал

коленчатого вала Сталь 45Г2, для которой [sрез]

= 120 МПа.

Принимается

упрощенный метод расчета коленчатого вала, при котором коленчатый вал

рассматривается как разрезная двухопорная статически определимая балка,

нагруженная сосредоточенными силами.

Расчет

элементов коленчатого вала проводится для двух опасных положений кривошипа

(рис. 4б).

Первое

положение - колено находится в ВМТ. Это положение соответствует максимальному

значению силы, передаваемой по шатуну на кривошип. Значение расчетной силы

выбирается как наибольшее из двух случаев:

а)

При угле поворота кривошипа j

= 0° п.к.в.

, МН.

, МН.

где

=118,6 кг/м2

,

=118,6 кг/м2

, =94,25 кг/м2

,

=94,25 кг/м2

, =170 кг/м2 -

соответственно конструктивные массы возвратно-поступательно движущихся частей,

масса шатуна, приведенная к кривошипу и масса колена вала, принятые в

динамическом расчете.

=170 кг/м2 -

соответственно конструктивные массы возвратно-поступательно движущихся частей,

масса шатуна, приведенная к кривошипу и масса колена вала, принятые в

динамическом расчете.

б)

При угле поворота кривошипа j

= 360° п.к.в.

МН.

МН.

Второе

положение - колено расположено под углом jТmax

, при котором имеется максимальное значение тангенциальной силы, действующей на

кривошип.

МН,

МН,

МН.

МН.

Здесь

= 1,368 МПа

- максимальная относительная сила, полученная в динамическом расчете;

= 1,368 МПа

- максимальная относительная сила, полученная в динамическом расчете;

= 0,8963

МПа - относительная радиальная сила, соответствующая

= 0,8963

МПа - относительная радиальная сила, соответствующая  .

.

Суммарная

сила, действующая на шатунную шейку, определяется следующим образом:

МН.

МН.

Расчетная

схема коленчатого вала показана на рис. 4а.

Порядок

расчета

Первое

положение коленчатого вала

Шатунная

шейка

Поперечный

изгиб шейки от силы Р:

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

Щека

а)

Поперечный изгиб щеки в плоскости колена от силы Р.

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

б)

Сжатие щеки от силы Р

м2;

м2;

МПа.

МПа.

в)

Результирующие напряжения в щеке от изгиба и сжатия

МПа.

МПа.

В

этих формулах имеем:

-

изгибающий момент, МН*м;

-

изгибающий момент, МН*м;

- момент

сопротивления сечения изгибу, м3;

- момент

сопротивления сечения изгибу, м3;

- площадь

сечения, м ;- расстояние между серединами соседних коренных шеек коленчатого

вала, м;

- площадь

сечения, м ;- расстояние между серединами соседних коренных шеек коленчатого

вала, м;

с

- расстояние между серединами коренной шейки и узкой стороны щеки кривошипа,

м;- ширина щеки кривошипа, м;- толщина щеки кривошипа, м;

- диаметр

шатунной шейки, м.

- диаметр

шатунной шейки, м.

Второе

положение коленчатого вала (рис. 4б.)

Шатунная

шейка

а)

Поперечный изгиб шатунной шейки от силы Р:

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

б)

Скручивание шатунной шейки моментом от реакции левого подшипника от силы Т:

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

в)

Результирующее напряжение в шатунной шейке от изгиба и скручивания

МПа.

МПа.

В

этих формулах имеем:

-

скручивающий момент, МН*м;

-

скручивающий момент, МН*м;

- момент

сопротивления сечения кручению, м3 ;

- момент

сопротивления сечения кручению, м3 ;

- расчетное

напряжение кручения МПа.

- расчетное

напряжение кручения МПа.

Левая

щека (опасное сечение А-А, рис. 4а)

а)

Поперечный изгиб щеки в плоскости вращения колена от реакции левой опоры от

силы Т. Напряжение изгиба на узкой стороне щеки:

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

б)

Поперечный изгиб щеки в плоскости расположения колена от реакции левой опоры от

силы Z. Напряжение изгиба на широкой стороне щеки:

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

в)

Скручивание щеки от реакции левой опоры от силы Т. Напряжения кручения на узкой

и широкой сторонах:

для

узкой стороны щеки:

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

для

широкой стороны щеки:

м3;

м3;

МПа.

МПа.

г)

Результирующие напряжения в левой щеке:

сумма

нормальных напряжений в наиболее нагруженных ребрах:

МПа;

МПа;

результирующие

напряжения от изгиба и кручения в середине узкой стороны щеки:

МПа;

МПа;

результирующие

напряжения от изгиба и кручения в середине широкой стороны щеки:

МПа.

МПа.

Правая

щека (опасное сечение Б-Б, рис.4а)

а)

Поперечный изгиб щеки в плоскости вращения колена от реакции правой опоры от

силы Т. Напряжение изгиба на узкой стороне щеки:

МН;

МН;

м3;

м3;

МПа.

МПа.

б)

Поперечный изгиб щеки в плоскости расположения колена от реакции правой опоры

от силы Z. Напряжение изгиба на широкой стороне щеки:

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

в)

Скручивание щеки от реакции правой опоры от силы Т. Напряжения кручения на узкой

и широкой сторонах:

для

узкой стороны щеки:

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

для

широкой стороны щеки:

м3;

м3;

МПа.

МПа.

г)

Результирующие напряжения в левой щеке:

сумма

нормальных напряжений в наиболее нагруженных ребрах:

МПа;

МПа;

результирующие

напряжения от изгиба и кручения в середине узкой стороны щеки:

МПа;

МПа;

результирующие

напряжения от изгиба и кручения в середине широкой стороны щеки:

МПа.

МПа.

Правая

коренная шейка (опасное сечение В-В)

а)

поперечный изгиб коренной шейки от реакции правой опоры от силы P:

МН*м;

МН*м;

м3;

м3;

МПа.

МПа.

Здесь

lкш = 0,044 м - длина коренной шейки.

б)

скручивание коренной шейки от силы Т:

МН*м;

МН*м;

м3;

м3;

МПа;

МПа;

в)

Результирующее напряжение от изгиба и кручения в коренной шейке:

МПа.

МПа.

3.11

Расчет газораспределительного механизма

Определение

проходных сечений ГРМ

Проходное

сечение в седле впускного клапана определятся следующим образом:

м2,

м2,

где

Vп =10 м/с - средняя скорость поршня, принятая в тепловом расчете;- частота

вращения коленчатого вала на режиме максимальной мощности, об/мин;п - площадь

днища поршня, м2;кл - число впускных клапанов в одном цилиндре;

wвп -

допускаемая средняя скорость потока в седле клапана при впуске.

wвп = 95 м/с

для двигателей с искровым зажиганием.

Проходное

сечение горловины не должно ограничивать пропускную способность клапана:

м2.

м2.

Диаметр

горловины впускного клапана:

м.

м.

Диаметр

горловины выпускного клапана на 15% меньше диаметра горловины впускного

клапана.

м.

м.

Максимальный

подъем впускного клапана определяется по площади проходного сечения клапана:

м;

м;

м;

м;

где

a - угол

наклона фаски клапана (для впускных клапанов a = 30°, для выпускных клапанов a = 45°).

Максимальный

подъем толкателя определяется исходя из конструкции механизма газораспределения

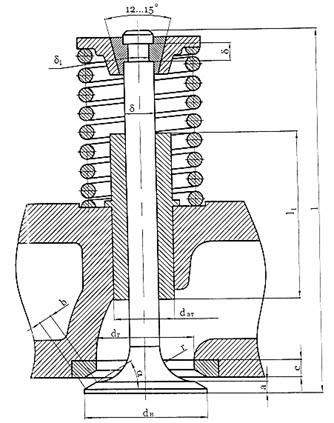

(рис. 4).

м,

м,

где

hкл - максимальный подъем толкателя.

Рис.

5 - Конструктивные соотношения клапанного механизма

lт,

lкл - плечи рычага, соответственно обращенные к толкателю и клапану. В

современных двигателях  0,66.

0,66.

Материал

впускного клапана Сталь 40ХН.

Материал

выпускного клапана Сталь СХ8.

Рис.

6 - Принципиальная схема газораспределительного механизма

Профилирование

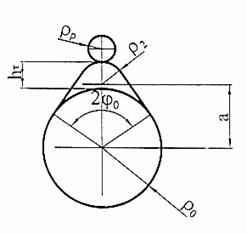

кулачка ГРМ

В

двигателе используются кулачок с тангенциальным профилем:

Рис.

7 - Тангенциальный кулачок

Радиус

начальной окружности кулачка выбирается исходя из достаточной жесткости

механизма:

м.

м.

Половинное

значение угла действия кулачка зависит от фаз газораспределения:

здесь

- угол

опережения открытия клапана,

- угол

опережения открытия клапана,

- угол

запаздывания закрытия клапана.

- угол

запаздывания закрытия клапана.

Углы

= 18° и

= 18° и  = 60°

назначаются по диаграмме фаз газораспределения в градусах поворота коленчатого

вала по прототипу, т.е. по двигателю ЗМЗ-402.

= 60°

назначаются по диаграмме фаз газораспределения в градусах поворота коленчатого

вала по прототипу, т.е. по двигателю ЗМЗ-402.

Параметры

тангенциального кулачка.

Радиус

ролика для выпускного клапана определяется следующим образом:

м.

м.

Радиус

дуги вершины кулачка:

м.

м.

Расчет

клапанной пружины

Рис.

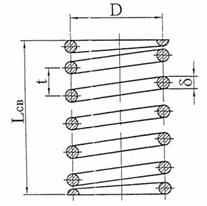

8 - Эскиз клапанной пружины

Клапанная

пружина должна обеспечивать непрерывную кинематическую связь между клапаном и

кулачком, когда силы инерции стремятся оторвать толкатель от кулачка и

удерживать клапан в закрытом состоянии, когда это необходимо.

Нормальная

работа пружины обеспечивается при выполнении следующих условий:

)

максимальная сила пружины Рmax должна быть больше сил инерции движущихся частей

механизма газораспределения в конце подъема клапана Pj2 max, чтобы не допустить

отрыва толкателя от кулачка - Pmax > Pj2 max;

)

сила предварительной затяжки пружины Рпр должна быть больше максимальной силы

от разряжения газов при впуске Рвп, чтобы не допустить самопроизвольного

открытия выпускного клапана в процессе впуска - Рпр > Рвп.

3.12

Определение параметров клапанной пружины

Максимальное

усилие пружины:

МН,

МН,

где

,

,

здесь

-

максимальная частота вращения коленчатого вала на режиме холостого хода;

-

максимальная частота вращения коленчатого вала на режиме холостого хода;

- частота

вращения коленчатого вала на режиме максимальной мощности.

- частота

вращения коленчатого вала на режиме максимальной мощности.

Сила

инерции движущихся частей клапанного механизма в конце подъема клапана

определяется по формуле:

МН,

МН,

где

кг - масса

движущихся деталей клапанного механизма.

кг - масса

движущихся деталей клапанного механизма.

Здесь

= 200 кг -

масса движущихся деталей клапанного механизма, отнесенная к площади горловины

впускного клапана

= 200 кг -

масса движущихся деталей клапанного механизма, отнесенная к площади горловины

впускного клапана  =0,000918

м2.

=0,000918

м2.

Ускорение

толкателя в конце подъема клапана для тангенциального кулачка:

м/с2

м/с2

Здесь

wк - угловая

скорость вращения распределительного вала на режиме максимальной мощности. Для

четырехтактных двигателей

, рад/с,

, рад/с,

где

wN =648,93

рад/с - угловая скорость вращения коленчатого вала на режиме максимальной

мощности.

где

мм.

мм.

Максимальная

деформация пружины назначается, исходя из стремления получить минимальные массу

и габариты последней:

, м,

, м,

где

hкл вып - максимальный подъем выпускного клапана, м.

Жесткость

пружины:

МН/м.

МН/м.

Усилие

предварительной затяжки пружины:

, МН.

, МН.

Проверка

соблюдения второго условия: .

.

МН.

МН.

,000165>0,000026,

следовательно, условие выполняется.

- площадь поперечного

сечения горловины выпускного клапана, м2;

- площадь поперечного

сечения горловины выпускного клапана, м2;

и

и  -

соответственно давления в выпускном трубопроводе и в цилиндре двигателя в конце

такта впуска. Ориентировочно давление в выпускном трубопроводе можно принять

равным давлению остаточных газов

-

соответственно давления в выпускном трубопроводе и в цилиндре двигателя в конце

такта впуска. Ориентировочно давление в выпускном трубопроводе можно принять

равным давлению остаточных газов

3.13

Конструирование пружины

Средний

диаметр пружины (рис. 8):

мм,

мм,

где

- диаметр

горловины выпускного клапана.

- диаметр

горловины выпускного клапана.

Диаметр

проволоки пружины определяется по формуле:

м,

м,

где

[t] = 600 МПа,

- допускаемое касательное напряжение в витке пружины;

l = 1,2 -

коэффициент, учитывающий неравномерность распределения напряжений по сечению

витка пружины.

В

эту формулу усилие следует подставлять в МПа, а диаметр в метрах.

Найденное

значение  круглим до

ближайшего значения по

круглим до

ближайшего значения по =3,8 мм.

=3,8 мм.

Число

рабочих витков пружины:

.

.

Здесь

G = 0,85*105 МПа - модуль упругости второго рода для легированных сталей;-

максимальное усилие пружины, МН.

Округляем

рабочее число витков до 6,2.

Полное

число витков пружины:

.

.

Шаг

навивки пружины должен обеспечить минимально допустимый зазор (Dmin = 0,3 мм) при полностью

сжатой пружине:

м.

м.

Длина

полностью сжатой пружины:

.

.

Длина

пружины при полностью закрытом клапане:

м,

м,

где

hкл - максимальный подъем клапана.

Длина

свободной пружины:

м.

м.

3.14

Расчет пружины на усталостную прочность

Материалом

пружины является Сталь 50ХФА.

Максимальные

и минимальные напряжения в поперечном сечении витка пружины:

МПа;

МПа;

МПа.

МПа.

Здесь

l -

коэффициент, учитывающий неравномерное распределение напряжения по сечению

витка. Для клапанных пружин автомобильных двигателей можно принять l=1,2.

Среднее

напряжение (tm) и

амплитуда (tа) цикла:

МПа;

МПа;

МПа.

МПа.

Запас

прочности пружины:

.

.

Здесь

t-1 = 400 МПа

- предел усталости при кручении материала пружины (Сталь 50ХФА).

аt = 0,15 - коэффициент

приведения данного цикла нагружения к равноопасному симметричному.

3.15

Проверка пружины на резонанс

Если

отношение частоты собственных колебаний (wс)

клапанной пружины к частоте вынужденных колебаний (wв) более 10, то резонанс

отсутствует, т.е.

,

,

где

Гц;

Гц;

Гц.

Гц.

Здесь

d = 0,0038 м

- диаметр проволоки;= 0,0279 м - средний диаметр пружины;р = 6,2 - число

рабочих витков пружины;р.в = 3100 об/мин - частота вращения распределительного

вала на режиме максимальной мощности.

, т.о.

резонанс пружины при работе двигателя на номинальной мощности исключен ее

конструктивными параметрами.

, т.о.

резонанс пружины при работе двигателя на номинальной мощности исключен ее

конструктивными параметрами.

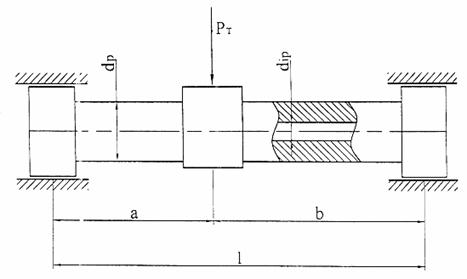

4.

Расчет распределительного вала

Рис.

9 - Расчет распределительного вала

Материал

распределительного вала Сталь 45.

Наибольшие

нагрузки распределительный вал испытывает в момент открытия выпускного клапана

на режиме максимальной мощности. При этом на него действуют сила

предварительной затяжки пружины Рпр, сила инерции деталей клапанного механизма

Pj1 и сила давления газов Рг, приведенные к толкателю:

МПа.

МПа.

Здесь

МПа,

МПа,

где

рц и рr - соответственно давление в цилиндре в момент открытия выпускного

клапана и давление газов в выпускном коллекторе, МПа;

- площадь

горловины выпускного клапана, м2.

- площадь

горловины выпускного клапана, м2.

МН -

максимальная сила инерции клапанного механизма в начале подъема клапана.

МН -

максимальная сила инерции клапанного механизма в начале подъема клапана.

Значение

ускорения толкателя в начале подъема клапана для тангенциального кулачка:

м/с2.

м/с2.

Основным

расчетом распределительного вала является расчет на жесткость, который

заключается в определении стрелы прогиба под действием силы Рт.

м,

м,

где

а = 0,027 м и b = 0,088 м - расстояния от опор до точки приложения силы Рт;=

0,115 м - расстояние между опорами вала;р = 0,042 ми dip = 0,026 м - наружный и

внутренний диаметры распределительного вала;

Е

= 2,2×105 МПа -

модуль упругости первого рода для Стали 45.

Величина

прогиба не должна превышать [fпр] = 0,02…0,05 мм.

4.1

Расчет системы смазки

.

Расчет подшипников

Расчет

подшипников скольжения на основе гидродинамической теории смазки заключается в

определении минимально допустимого зазора между валом и подшипником, при

котором сохраняется надежное жидкостное трение.

Расчет

производится для режима максимальной мощности.

Среднее

давление на шатунную шейку:

МПа.

МПа.

Здесь

= 2,0394

МПа/м2 - среднее относительное усилие на шатунную шейку, взятое из

динамического расчета;

= 2,0394

МПа/м2 - среднее относительное усилие на шатунную шейку, взятое из

динамического расчета;

= 0,0068

м2- площадь поршня;

= 0,0068

м2- площадь поршня;

= 45 мм -

ширина шатунного вкладыша;

= 45 мм -

ширина шатунного вкладыша;

= 59 мм -

диаметр шатунной шейки.

= 59 мм -

диаметр шатунной шейки.

Минимальная

толщина слоя смазки при работе подшипника определяется следующим образом:

мм,

мм,

где

= 10 - сСт

кинематическая вязкость масла при рабочей температуре (100 0С);

= 10 - сСт

кинематическая вязкость масла при рабочей температуре (100 0С);

=875 кг/м3 -

плотность масла при рабочей температуре;

=875 кг/м3 -

плотность масла при рабочей температуре;

= 6200

об/мин - частота вращения коленчатого вала на режиме максимальной мощности,

об/мин;

= 6200

об/мин - частота вращения коленчатого вала на режиме максимальной мощности,

об/мин;

=0,75*10-3 -

относительный зазор в подшипнике.

=0,75*10-3 -

относительный зазор в подшипнике.

Величина

критического слоя масла в подшипнике, при котором возможен переход жидкостного

трения в сухое:

мм,

мм,

где

= 0,0004 и

= 0,0004 и  = 0,0004 -

высоты неровностей поверхностей шейки и вкладыша соответственно при чистовом

полировании.

= 0,0004 -

высоты неровностей поверхностей шейки и вкладыша соответственно при чистовом

полировании.

Коэффициент

запаса надежности подшипника:

.

.

.

Расчет масляного насоса

Расчет

масляного насоса заключается в определении размеров его шестерен. Этому расчету

предшествует определение циркуляционного расхода масла в системе, который, в

свою очередь, зависит от количества отводимой теплоты в систему смазки.

В

соответствии с данными теплового баланса современных автомобильных двигателей в

систему смазки отводится (1,5%…3%) общего количества теплоты, введенной в

двигатель с топливом.

кДж/с.

кДж/с.

Здесь

-

максимальная мощность двигателя, кВт;

-

максимальная мощность двигателя, кВт;

Теоретический

циркуляционный расход масла:

м3/с.

м3/с.

Здесь

r = 900 кг/м3

- плотность масла при рабочей температуре;

С

= 2,094 кДж/кг×К -

теплоемкость масла;

DТм = 10 К -

повышение температуры масла при прохождении его через двигатель.

Для

стабилизации давления масла в системе циркуляционный расход увеличивается:

м3/с.

м3/с.

Окружная

скорость вращения шестерни насоса на внешнем диаметре не должно превышать 8 -

10 м/с из-за возможности возникновения кавитации и резкого снижения объемного

коэффициента подачи насоса.

м/с,

м/с,

где

wн - угловая

скорость шестерни насоса wн = wN, поскольку привод насоса

осуществляется непосредственно от шестерни на коленчатом валу;= 3,2*10-3 м -

модуль зацепления;= 7 - число зубьев шестерни насоса.

Длина

зуба шестерни:

м,

м,

где

hн = 0,75 -

объемный коэффициент подачи насоса.

Мощность,

затрачиваемая на привод насоса:

кВт,

кВт,

где

p - давление масла на номинальном режиме (в двигателях с искровым зажиганием p

= 0,4 МПа);

= 0,87 -

механический кпд насоса.

= 0,87 -

механический кпд насоса.

4.2

Расчет системы охлаждения

В

данном разделе приводится расчет жидкостной системы охлаждения, поскольку

воздушную систему охлаждения рекомендуется применять для двигателей с рабочим

объемом менее 1 л.

.

Расчет жидкостного насоса

Расчет

основных конструктивных элементов системы охлаждения производится исходя из

количества теплоты, отводимой от двигателя в систему охлаждения.

кДж/с - карбюраторные двигатели;

кДж/с - карбюраторные двигатели;

Тепло,

отведенное в систему охлаждения должно поглотиться жидкостью. Исходя из этого,

определяется циркуляционный расход жидкости:

м/с,

м/с,

где

= 1000

кг/м3 - плотность охлаждающей жидкости;

= 1000

кг/м3 - плотность охлаждающей жидкости;

= 4,187

кДж/кг×К - удельная

теплоемкость охлаждающей жидкости;

= 4,187

кДж/кг×К - удельная

теплоемкость охлаждающей жидкости;

= 9,6 К -

температурный перепад охлаждающей жидкости в радиаторе.

= 9,6 К -

температурный перепад охлаждающей жидкости в радиаторе.

Расчетная

производительность насоса определяется с учетом утечек жидкости из

нагнетательной полости во всасывающую:

м3/с,

м3/с,

где

h = 0,82 -

коэффициент подачи насоса.

Мощность,

потребляемая жидкостным насосом:

кВт,

кВт,

где

hмж = 0,82 -

механический к.п.д. жидкостного насоса;

рж

= 120 кПа - напор, создаваемый жидкостным насосом.

.

Расчет жидкостного радиатора

Расчет

радиатора состоит в определении поверхности охлаждения, необходимой для

передачи теплоты от жидкости к окружающему воздуху. При этом следует задать

значение температуры жидкости и воздуха на входе в радиатор:

Температура

жидкости на входе в радиатор: Тж.вх = 355 К;

Температура

воздуха на входе в радиатор: Тв.вх = 314 К.

Тогда

температура жидкости и воздуха на выходе из радиатора определятся следующим

образом:

К;

К;

К.

К.

где

DТж = 9,6 К, DТв = 24 К - температурные

перепады жидкости и воздуха в радиаторе.

Средние

температуры жидкости и воздуха в радиаторе:

К;

К;

К.

К.

Поверхность

охлаждения радиатора:

м2,

м2,

здесь

k - коэффициент теплопередачи радиатора (для легковых автомобилей k =160 Вт/м2×К,).

.

Расчет вентилятора

Тепло,

отведенное в систему охлаждения должно поглотиться окружающим воздухом. Исходя

из этого, определяется производительность вентилятора:

м3/с,

м3/с,

где

rв = 1,15

кг/м3 - плотность окружающего воздуха;

Св

= 1 кДж/кг×К - удельная

теплоемкость воздуха при постоянном давлении.

Мощность,

затрачиваемая на привод вентилятора:

кВт,

кВт,

где

Dрв = 0,8 кПа

- напор, создаваемый вентилятором;

hмв = 0,5 -

механический к.п.д. вентилятора.

Заключение

В

результате выполнения задания на курсовой проект были получены навыки

конструирования двигателей внутреннего сгорания: изучены основные модели

различных систем.

В

результате выполнения задания был получен рядный, 4-х цилиндровый двигатель с

мощностью 115 кВт и частотой вращения коленчатого вала 3600 об/мин, а также

изучены модели основных систем и механизмов и произведен их расчет.

Список

использованной литературы

1.

Автомобильные двигатели. В.М. Архангельский, М.М. Вихерт, А.Н. Воинов, Ю.А.

Степанов, В.И. Трусов, М.С. Ховах. Учебник для вузов. М., «Машиностроение»,

1967, 496 с.

.

Гжиров Р.И. Краткий справочник конструктора: Справочник - Л: Машиностроение,

Ленингр. отд-ние, 1983. - 464 с.

.

Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей: Учеб.

пособие для вузов. - 2-е изд., перераб. и доп. - М.: Высш. Школа, 1980. - 400

с.