Разработка системы автоматизации процесса дозирования и смешивания сыпучих материалов

Федеральное

агентство по образованию

Государственное

образовательное учреждение высшего профессионального образования

«ТОМСКИЙ

ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Электротехнический

институт

Направление

- Электротехника, электромеханика и электротехнологии

Кафедра -

электропривода и электрооборудования

Пояснительная

записка к курсовому проекту

по

дисциплине «Автоматизация технологических комплексов и систем в промышленности»

Разработка

системы автоматизации процесса дозирования и смешивания сыпучих материалов

Томск - 2009

Реферат

Ключевые слова: автоматизация, шнековый

питатель, электрооборудование, измерительное оборудование, дозирование.

Объектами автоматизации являются шнековые

питатели.

Цель работы - разработка АСУ ТП дозирования и

смешивания сыпучих материалов.

В процессе проектирования проводились выбор

силового, измерительного оборудования, выбор устройства управления, разработка

электрической принципиальной схемы и компоновка шкафов электроавтоматики.

Спроектированная АСУ ТП обладает высокой

гибкостью, возможностью апгрейда, высокой производительностью и точностью

дозирования материалов.

Курсовой проект выполнен в текстовом редакторе

Мicrosoft Word 2003 на белой бумаге формата А4.

Введение

Производительность труда и эффективность

производства во многом определяются степенью автоматизации технологических

процессов и, что особенно важно для пищевой и перерабатывающей промышленности,

достоверностью информации о сырьевых потоках и качестве продукции.

По степени автоматизации технологические процессы

разделяют на:

Автоматические

Автоматизированные

Ручные

Так, в частности, с целью снижения транспортных

затрат по доставке сыпучих материалов была поставлена задача развернуть

смешивания сыпучих материалов. В связи с тем, высоким требованиям, предъявляемыми

к производительности цеха и точности дозирования, возникла необходимость в

разработке АСУ ТП дозирования и смешивания сыпучих материалов.

Основным требованиям, которые были предъявлено к

АСУ ТП дозирования и смешивания сыпучих материалов, стали следующие:

Точность дозирования сыпучих материалов ± 3%;

Производительность за час (1 часов) - 150 тонн.

Конвертация валюты: EUR = 44.0806 RUB.

1. Обоснование функциональной схемы

системы автоматизации процесса дозирования сыпучих материалов

Для обеспечения высокой надежности

программно-аппаратный комплекс должен состоять как минимум из трех уровней.

Нижний уровень содержит датчики и исполнительные механизмы. Средний уровень

включает в себя управляющий контроллер. Верхний уровень представляет собой

автоматизированное рабочее место оператора на базе персонального компьютера.

Технологический процесс дозирования требует

максимальную точность дозирования при заданной производительности.

Функциональная схема системы автоматизации процесса дозирования сыпучих материалов

приведена на рисунке 1.

На рисунке 1 приняты следующие обозначения:

ПЧ - преобразователь частоты;

КМ - контактор;

НСУ - нормирующий суммирующий усилитель;

М - асинхронный двигатель;

ТДВ - тензодатчик веса;

ШП- шнековый питатель;

РБ- расходный бункер;- концевые выключатели

(SQC1 - SQC4).

На входе регулятора веса, программно

выполненного в контроллере, суммируются сигнал задания на вес, поступающий

сигнал с нормирующего усилителя пропорциональный текущему весу. Выход

регулятора веса является заданием на частоту преобразователя и, соответственно,

скорости вращения мотор-редуктора шнекового питателя. По мере наполнения

бункера разница между заданной и действительной массой в бункере уменьшается,

что приводит к уменьшению скорости электропривода. Остановка двигателя

осуществляется на небольшой скорости, что положительно сказывается на точности

дозирования. После окончания работы первого шнека, вступает в работу второй и

так далее, до заполнения бункера-дозатора. Как только бункер-дозатор заполнен и

все шнеки выключены, поступает сигнал управления на фидерную сборку

реверсивного пуска, которая включает двигатель задвижки и открывает ее. Вся

отдозированная масса высыпается в бункер смеситель. Смеситель работает по

заданному времени, как время смешивания закончилось, отключается двигатель

смесителя и открывается задвижка бункера-смесителя. Также включается двигатель

транспортера готовой продукции. Транспортер готовый продукции будет работать по

заданному времени.

Исходя из функциональной схемы в процессе

проектирования нужно выбрать следующее оборудование.

Двигатели шнековых питателей;

Преобразователь частоты;

Пусковую аппаратуру;

Тензо- датчики веса, датчики положения;

Нормирующий суммирующий усилитель;

Кабели, автоматические выключатели;

Блоки питания;

Контроллер, блоки релейной коммутации и

компьютер.

2. Выбор редуктора и

электродвигателя шнековых питателей

При проектировании системы дозирования сыпучих

материалов, необходимо правильно выбрать мощность двигателя и скорость вращения

шнекового питателя.

По техническому заданию на проектирование

известны параметры механизма и желаемая производительность системы.

Производительность шнекового питателя прямо пропорциональна скорости вращения

механизма и находится по формуле:

|

, ,

|

(1)

|

где

D - внешний диаметр шнека;- диаметр вала;- шаг винта шнека;скорость вращения

шнекового питателя;

j -

коэффициент производительности.

Для

того чтобы определить скорость вращения шнекового питателя, которая требуется

для обеспечения заданной производительности системы, выражаем ее из формулы

(1):

|

,(2) ,(2)

|

|

|

где К3 - коэффициент запаса, К3=1,1-1,3;

|

Для

горизонтального шнека пассивная область целиком размещается на шнеке при

условии S/D≤1 и следовательно применима формула:

|

, ,

|

(3)

|

Тогда по формуле (2) рассчитываем скорость

вращения шнекового питателя:

Секундная производительность

|

, ,

|

(4)

|

|

, ,

|

(5)

|

где m=0,8- коэффициент

трения;длина шнека;

- насыпная объемная

масса материала (кг/м3).

- насыпная объемная

масса материала (кг/м3).

Расчетная мощность на валу привода

|

, ,

|

(6)

|

.

.

Расчетный момент сопротивления на валу

|

, ,

|

(7)

|

.

.

Условия выбора электродвигателя, редуктора и

мотор-редуктора:

Мощность электродвигателя:  ;

;

Скорость вращения вала:  .

.

Принимаем мотор-редуктор:

цилиндрический двухступенчатый 2МРЦ-200

Таблица 1 - Параметры мотор-редуктора 2МРЦ-200.

|

1

|

2

|

|

Передаточное

число

|

6,3

- 20

|

|

Диапазон

частот вращения выходного вала для регулируемого исполнения, об/мин

|

72-230

|

|

Крутящий

момент на выходном валу, Н∙м

|

1255

- 3980

|

|

Тип

двигателя

|

АИР180М4

|

|

Номинальная

частота двигателя, об/мин

|

1440

|

|

Масса

|

514

|

|

Цена,

руб

|

договорная

от 32000

|

|

Итого,

руб

|

8х32000=256000

|

Выставляем на мотор-редукторе передаточное число

равное 6,3 со скоростью 230 об/мин.

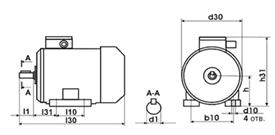

Основные характеристики двигателя сведены в

таблицу 2.

Таблица 2 - Паспортные данные АИР180М4

|

, В , В

|

, кВт , кВт

|

,% ,%

|

|

, % , %

|

, об/мин , об/мин

|

|

|

|

|

Масса,

кг

|

|

380

|

30

|

92

|

0,87

|

2,0

|

1440

|

1,7

|

2,7

|

1,5

|

7

|

190

|

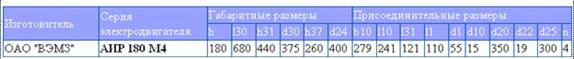

Производитель: ОАО «Владимирский электромоторный

завод» - ОАО "ВЭМЗ" (Россия, Владимир).

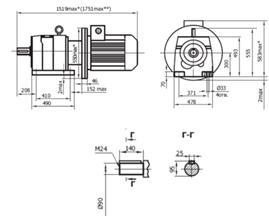

Рисунок 1 - Габаритные и присоединительные

размеры 2МРЦ-200

Таблица 3 - Габаритные и присоединительные

размеры

Рисунок 2 - Габаритные и присоединительные

размеры АИР180М4

3. Выбор силового

электрооборудования

Так как технологический процесс не требует

одновременной работы двух и более шнеков, то все двигатели подключаются к

одному и тому же преобразователю частоты по очереди через коммутатор из силовых

пускателей.

Выбираемый ПЧ должен быть рассчитан на мощность

мотор-редуктора т.е. 30 кВт.

Полная номинальная мощность двигателя

определяется по формуле (8)

|

, ,

|

(8)

|

где Q - реактивная мощность двигателя:

|

, ,

|

(9)

|

.

.

По формуле (8) вычислим полную мощность

двигателя:

.

.

Определим номинальный ток двигателя:

|

, ,

|

(10)

|

.

.

Принимаем к установке частотный преобразователь

типа AT06-37 производства корпорации “Триол” (Россия). Параметры которого приведены

в таблице 4.

Таблица 4 - Паспортные данные ПЧ

|

Тип,

исполнение

|

АТ06

- 37

|

|

Номинальная

мощность, кВА

|

45

|

|

Номинальная

мощность двигателя, кВт

|

37

|

|

Номинальный

ток нагрузки Iн, A

|

75

|

|

Питающая

сеть:

|

3х380

В, +10%, -15%, 50(60) Гц ± 2% (с заземленной либо изолированной нейтралью)

|

|

Выходное

напряжение

|

3х(0…380

В) ± 2% (значение макс. выходного напряжения программируется)

|

|

Коэффициент

полезного действия

|

не

менее 0,95 (без двигателя)

|

|

Коэффициент

мощности

|

не

менее 0,95

|

|

Условия

окружающей среды:

|

рабочая

температура +1 …+40°С, влажность (без конденсации) до 90%.

|

|

Кратковременное

допустимое отклонение напряжения питающей сети, при котором электропривод

сохраняет работоспособное состояние

|

-40%

|

|

Сопротивление

изоляции гальванически не связанных цепей и относительно корпуса, не менее

|

10

МОм

|

|

Электрическая

прочность изоляции

|

2500

В, 50 Гц, в течение 1 мин

|

|

Опции

внутренние

|

до

6 аналоговых входов; до 2 аналоговых выхода; до 6 дискретных входов; до 6

релейных выхода; до 2-х каналов интерфейса RS 485 стандарта Modbus.

|

|

Степень

защиты

|

IP21

|

Таблица 5 - Функциональные возможности ПЧ.

|

Основные

|

Управление

работой АД во всех режимах: - пуск по заданному алгоритму; - длительная

работа в заданном диапазоне частот вращения и нагрузок; - реверс; -

торможение и останов по заданным алгоритмам

|

|

Регулирование

технологического параметра за счет встроенного ПИД-регулятора

|

|

Защита

ПЧ, АД и механизмов в аварийных и нештатных режимах

|

|

Дистанционный

прием и обработка сигналов управления, задания параметров и режимов, в том

числе по каналу последовательной связи от управляющих машин и систем высшего

уровня

|

|

Дополнительные

|

Сигнализация,

отображение и дистанционная передача информации о параметрах и режимах работы

|

|

Учет

отработанного времени

|

|

Регистрация

отказов, нештатных и аварийных режимов

|

Данный ПЧ полностью отвечает нашим требованиям.

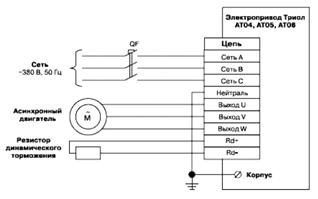

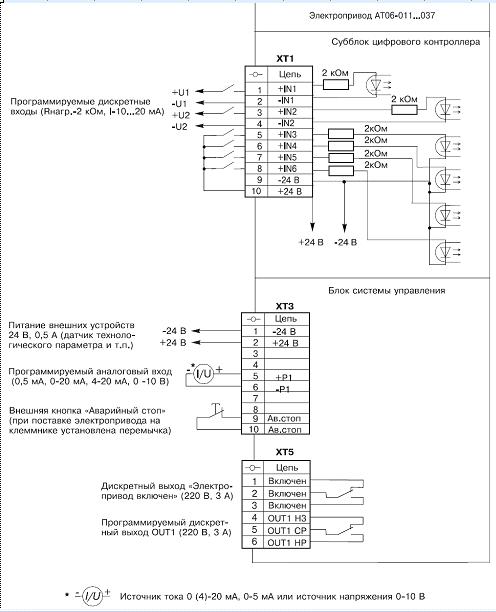

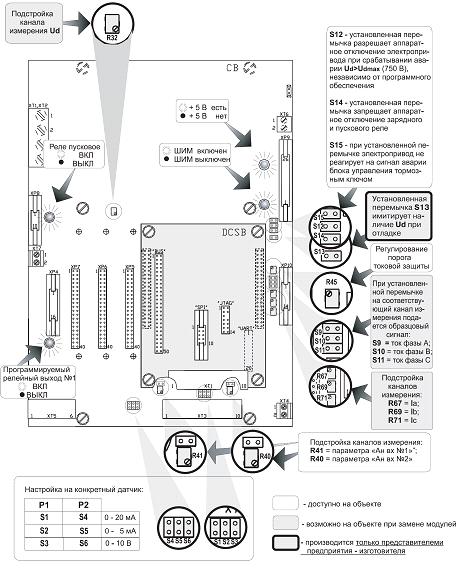

Рисунок 3 - Схема подключения силовых цепей

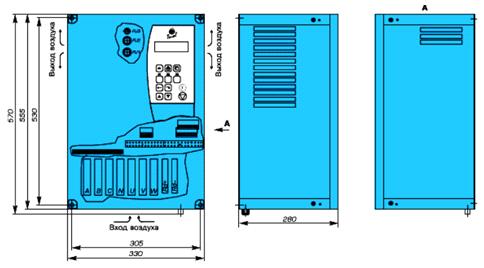

Рисунок 4 - Габаритные и присоединительные

размеры АТ06-37 исполнение IP21 (основное исполнение)

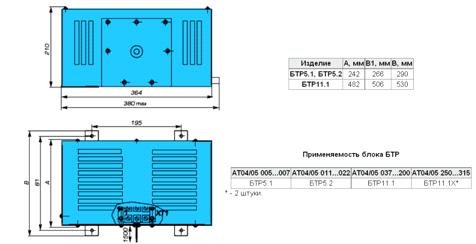

Рисунок 5 - Габаритные и присоединительные

размеры блока тормозного резистора (БТР11.1)

Рисунок 6 - Схема подключения электроприводов

(цепи управления) Триол АТ06-37

Рисунок 7 -