Управление качеством на основе стандартов ИСО 9000

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

УЛЬЯНОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ДИПЛОМНЫЙ ПРОЕКТ

Тема: Управление качеством на основе стандартов ИСО

9000

Автор дипломного проекта _________________ Д.И.

Фатхутдинова

(подпись)

Специальность 08050765

«Менеджмент организации»

Специализация

___________________________________________________________

Руководитель проекта ____________________

М.В. Кангро

(подпись)

Консультанты по разделам:

Экономическая часть ____________________

М.В. Кангро

(подпись)

Экологическая часть ____________________

А.Н. Чекин

(подпись)

Допустить к

защите:

Зав.кафедрой

__________________________

(подпись, инициалы, фамилия)

_________ _______________ ________

(число) (месяц) (год)

Ульяновск 2006

Содержание

Введение………………………………………………………………………………… 4

Глава 1 Планирование улучшения качества продукции на основе

концепции системы менеджмента качества……………………................ 7

1.1 Основные понятия, связанные с

качеством…………………............................... 7

1.2 Эволюция подходов к

планированию и управлению качеством……………… 12

1.3 Семейство ИСО 9000

–организационно – методическая основа обеспечения качества…………………………………………………………………………………..19

Глава 2 Планирование качества продукции на ОАО УАЗ…………..…...30

2.1 Описание ОАО "УАЗ"……………………………………………………………....30

2.2 Политика и цели ОАО УАЗ в

области качества……………..................................32

2.3 Структура документации СМК ОАО

"УАЗ"………………………………………33

2.4 Принципы менеджмента

качества………………………………………………….44

Глава 3 Cтатистические методы управления качеством применяемые

на ОАО «УАЗ» на основе стандартов ИСО 9000….....................................50

3.1 Cтатистические методы анализа

качества……………………................................50

3.2 Качественный анализ

отклонений…………………………....................................53

3.3 Количественный анализ данных технологического процесса

изготовления детали 469-8403012 "Крыло переднее"

…..………................................56

Глава 4 Экономический анализ рекомендаций по улучшению СУК

(на примере ремонтно-сервисного центра службы главного конструктора)………………………68

Глава 5 Правовое и экологическое

обоснование рекомендаций……………………..75

Заключение ……………………………………………………………..........................82

Список использованных источников……………………...........................84

Приложения

………………………………………………..……………………….…. 85

Введение

Современные

требования ИСО 9000:2000 достаточно жёстко трактуют, что организация должна

планировать качество и определять, как планирование качества может быть

реализовано. Такие планы должны быть согласованы с политикой качества: планы

должны подвергаться регулярным пересмотрам и ревизиям, чтобы отразить обратную

связь от заказчика и других заинтересованных сторон. Изменения в среде, окружающей

организацию, должны быть приняты во внимание, чтобы не только продукция, но и

производственный процесс были экологичными, т.е. не наносили ущерба окружающей

среде. Таким образом, в системе планирования отражается процесс согласования

интересов трёх секторов: предприятия как субъекта сектора бизнеса; потребителя

как члена гражданского общества и соблюдения регламентов, установленных органами

власти относительно деятельности или производства конкретного продукта.

Действующая

в настоящее время научная концепция качества, основанная на принципах ТQМ (тотального менеджмента качества)

и международных стандартах ИСО серии 9000 глобально ориентирована на создание

продукции с учётом мнения потребителей, т.е. формирование потребительского

качества продукции. В соответствии с идеологией ТQM выделяют четыре направления деятельности в области качества,

посредством которых система воздействует на качество продукции и услуг на

различных этапах их жизненного цикла: планирование, управление, обеспечение,

улучшение.

Каждое

направление деятельности имеет свои особенности, и вместе они представляют

собой четыре основных функциональных подсистемы системы менеджмента качества.

Таким

образом, тема дипломного проекта актуальна.

Цель

дипломного проекта – изучение особенностей управления качеством на основе

стандартов ИСО 9000.

В

соответствии с поставленной целью в дипломном проекте были решены следующие

задачи:

· изучить основные категории

качества;

· рассмотреть эволюцию систем

качества;

· исследовать организационно –

методические основы обеспечения качества на основе стандартов ИСО 9000;

· изучить политику ОАО «УАЗ» в

области качества;

· исследовать структуру документации;

· обосновать принципы менеджмента

качества;

· изучить статистические методы

управления качеством, применяемые на ОАО «УАЗ»;

· провести количественный и

качественный анализ технологического процесса изготовления переднего крыла;

· дать рекомендации по

совершенствованию технологического процесса изготовления переднего крыла;

· сделать экономическое обоснование

рекомендаций по улучшению СУК;

· разработать правовое и

экологическое обоснование рекомендаций.

Предмет

исследования – СУК на основе стандартов ИСО-9000.

Объект

исследования – ОАО «УАЗ».

Теоретической

и методической базой исследования явились труды отечественных и зарубежных авторов,

нормативно – правовые документы по выбранной теме, данные проведенного

статистического анализа, внутренняя документация исследуемого предприятия.

Cистемный подход к улучшению

качества выпускаемой продукции, повышению надёжности и снижению расходов на

качество диктует применение статистических методов анализа качества.

В связи с

вышеизложенным в работе будут рассмотрены следующие вопросы:

·

основные

понятия и термины применяемые в системе менеджменте качества;

·

современные

концепции управления качеством, применяемые на ОАО «УАЗ»;

·

основные

принципы всеобъемлющего управления качеством (ТQM);

·

этапы

проведения сертификации системы качества;

·

виды затрат на

обеспечение качества;

·

применение

системы «таргет-кастинг» в автомобильной промышленности;

·

практическое применение

статистических методов анализа качества на ОАО «УАЗ».

1.1 Основные понятия, связанные с

качеством

В рыночной

экономике проблема качества является важнейшим фактором повышения уровня жизни,

экономической, социальной и экологической безопасности. Качество -

комплексное понятие, характеризующее эффективность всех сторон деятельности:

разработка стратегии, организация производства, маркетинг и др. Важнейшей составляющей

всей системы качества является качество продукции. В современной литературе и

практике существуют различные трактовки понятия качество.

Значение слова «качество» базируется на нашем личном опыте, и каждый определяет его по-своему. Филипп Кросби определил его как «соответствие требованиям». Э. Деминг говорил: «Управление качеством не означает достижения совершенства. Оно означает эффективное производство качества, соответствующего ожиданиям рынка». Джозёф М. Джуран определяет качество как «пригодность для использования»,

Арманд В. Фейгенбаум называет качество «всеохватывающими, подробными характеристиками маркетинга, проектирования, производства и

эксплуатации продукта или предоставления услуг, благодаря которым они

будут соответствовать ожиданиям потребителей»

[21].

Международная организация по стандартизации определяет качество (стандарт

ИСО-8402) как совокупность свойств и характеристик продукции или услуги,

которые придают им способность удовлетворять обусловленные или предполагаемые

потребности. Этот стандарт ввел такие понятия, как «обеспечение качества»,

«управление качеством», «спираль качества». Требования к качеству на международном

уровне определены стандартами ИСО серии 9000. Первая редакция международных

стандартов ИСО серии 9000 вышла в конце 80-х гг. и ознаменовала выход

международной стандартизации на качественно новый уровень. Эти стандарты

вторглись непосредственно в производственные процессы, сферу управления и установили

четкие требования к системам обеспечения качества. Они положили начало

сертификации систем качества. Возникло самостоятельное направление менеджмента -

менеджмент качества. В настоящее время ученые и практики за

рубежом связывают современные методы менеджмента качества с методологией TQM (total quality management) -всеобщим (всеохватывающим,

тотальным) менеджментом качества. Стандарты ИСО серии 9000 установили единый,

признанный в мире подход к договорным условиям по оценке систем качества и

одновременно регламентировали отношения между производителями и потребителями

продукции. Иными словами, стандарты ИСО - жесткая ориентация на потребителя,

При этом речь идет о культуре производства. Качество можно представить в виде

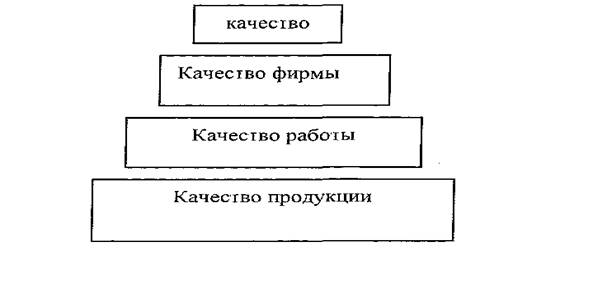

пирамиды (рис.1).

Рисунок 1 – Пирамида качества

Наверху пирамиды

находится IQM – всеохватывающий, тотальный менеджмент

качества, который предполагает высокое качество всей работы для достижения

требуемого качества продукции. Прежде всего, это работа, связанная с обеспечением

высокого организационно-технического уровня производства, надлежащих условий

труда. Качество работы включает обоснованность принимаемых управленческих

решений, систему планирования Особое значение имеет качество работы, непосредственно

связанной с выпуском продукции (контроль качества технологических процессов,

своевременное выявление брака). Качество продукции является составляющей и

следствием качества работы. Здесь непосредственно оценивается качество годной

продукции, мнение потребителя, анализируются рекламации [6].

Термины и определения

В данном разделе

приведены основополагающие и наиболее часто употребляемые термины и

аббревиатуры, касающиеся вопросов менеджмента качества.

Аудит – систематический, независимый и

документированный процесс получения свидетельств аудита (проверки) и объективно

их оценивания с целью установления степени выполнения согласованных критериев

аудита (проверки).

Аккредитация – процедура, посредством которой

полномочный (авторитетный) орган официально признает возможность определённой

организацией выполнять конкретные работы – её компетентность.

Блок-схема

процесса –

графическое изображение последовательности выполнения шагов процесса.

Идентификация – установление соответствия между

объектом и информацией о нём.

Менеджмент качества – скоординированная деятельность по

руководству и управлению организаций.

Мониторинг

– наблюдение за

состоянием процесса в реальном времени.

Обеспечение качества – часть менеджмента качества,

направленная на создание уверенности, что требования к качеству будут выполнены.

Политика в области

качества – общие

намерения и направления деятельности организации в области качества, официально

сформулированные высшим руководством.

Процесс – совокупность взаимосвязанных или

взаимодействующих видов деятельности, преобразующая входы в запланированные

выходы.

Процессы

СМК – процессы,

необходимые для системы менеджмента качества. К процессам СМК относятся все

процессы менеджмента предприятия, оказывающие прямое или косвенное влияние на

качество.

Система менеджмента

качества – система

менеджмента для руководства и управления организацией применительно к качеству.

Сертификация – одна из форм подтверждения

соответствия какого-либо объекта заданным требованиям.

Структура

процесса – краткое

описание процесса по установленной форме.

Субпроцесс

– процесс,

являющийся частью процесса более высокого уровня.

Управление качеством

– часть

менеджмента качества, направленная на выполнение требований к качеству.

Уровень качества

продукции – это

относительная мера её качества, определяемая в сравнении с лучшей продукцией

конкурентов.

Улучшение качества – часть менеджмента качества,

направленная на увеличение способности выполнить требования к качеству других

процессов и которые создают косвенную ценность для потребителя.

Шаг

процесса –

действие в рамках процесса.

APQP (Advanced Product Quality Planning and Control Plan) – планирование качества перспективной продукции и

программа качества.

TQM(Total Quality Management) - всеобщее управление качеством.

PDCA (Plan - Do – Check

- Act) – цикл Шухарта-Деминга.

SPC (Statistical Process Control) – статистическое управление процессами.

PPAP (Production Part Approval Process) – процесс согласования производственной части.

MSA (Measurement System Analysis) – анализ измерительных систем.

FMEA (Failure

Mode and Effects Analysis) – анализ видов и последствий отказов.

ISO

(International Organization for Standardization) – международная организация по стандартизации [18].

Для дальнейшего уточнения понятия управления качеством продукции целесообразно

обратить внимание на трактовку понятия продукции и уточнить само это понятие.

Необходимость такого уточнения обусловлена тем, что понятие продукция не совсем

точно даже в инструктивных материалах, действующих в Российской Федерации. Так,

в форме 2 «Отчет о прибылях и убытках» приведен показатель «выручка (нетто) от

реализации товаров, продукции, работ, услуг». Но ведь товары, работы и услуги

входят в общее понятие продукция. Продукция – комплексное понятие. Это –

результат деятельности фирмы, который может быть представлен товарами,

продуктами (имеющими вещественную форму) и услугами (не имеющими вещественной

формы). Услуги производственного характера (ремонт и т.п.) называют работами

[6].

С развитием научно-технического прогресса,

следствием которого стала автоматизация производства, появились автоматические

устройства ля управления сложным оборудованием и другими системами. Возникло

понятие надёжность.

Надёжность представляет

собой понятие связанное, прежде всего, с техникой. Его можно трактовать как «вероятность

выполнения определённой функции или функций в течение определённого времени и в

определённых условиях».

Как техническое понятие

«надёжность» представляет собой вероятность (в математическом смысле)

удовлетворительного выполнения определенной функции. Поскольку надёжность

представляет собой вероятность, для её оценки применяются статистические характеристики.

Основными понятиями, связанными с надежностью являются:

1.

Исправность

- состояние

изделия, при котором оно в данный момент времени соответствует всем

требованиям, установленным как в отношении основных параметров, характеризующих

нормальное выполнение заданных функций, так и в отношении второстепенных

параметров, характеризующих удобства эксплуатации, внешний вид и т.п.

2.

Неисправность

- состояние

изделия, при котором оно в данный момент времени не соответствует хотя бы

одному из требований, характеризующих нормальное выполнение заданных функций.

3.

Работоспособность

- состояние

изделия, при котором, при котором оно в данный момент времени соответствует

всем требованиям, установленным в отношении основных параметров,

характеризующих нормальное выполнение заданных функций.

4.

Отказ - событие, заключающееся в полной или

частичной утрате изделием его работоспособности.

5.

Полный отказ

– отказ, до

устранения которого использование изделия по назначению становится невозможным.

6.

Частичный

отказ – отказ

до устранения которого, остается возможность частичного использования изделия.

7.

Безотказность

– свойство изделия

непрерывно сохранять работоспособность в течение некоторого интервала времени.

8.

Долговечность

– свойство

изделия сохранять работоспособность (с возможными перерывами для технического

обслуживания и ремонта) до разрушения или другого предельного состояния.

Предельное состояние может устанавливаться по изменениям параметров, по

условиям безопасности и т.п.

9.

Ремонтопригодность

– свойство

изделия, выражающееся в его приспособленности к проведению операций

технического обслуживания и ремонта, т.е. к предупреждению, обнаружению и

устранению неисправностей и отказов.

10.

Надёжность

(в широком смысле) – свойство изделия, обусловленное безотказностью, долговечностью и

ремонтопригодностью самого изделия и его частей и обеспечивающее сохранение

эксплуатационных показателей изделия в заданных условиях.

11.

Восстанавливаемость

– свойство изделия

восстанавливать начальные значения параметров в результате устранения отказов и

неисправностей, а также восстанавливать технический ресурс в результате

проведения ремонтов.

12.

Сохраняемость

– свойство

изделия сохранять исправность и надёжность в определённых условиях и

транспортировки.

1.2 Эволюция подходов к планированию и управлению качеством

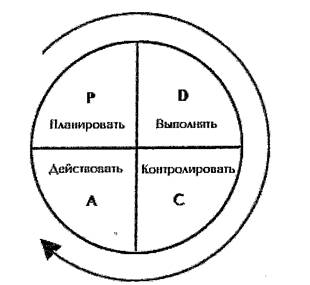

Современная концепция

управления качеством берет свои истоки с работ У. Шухарта, который ввёл понятие

цикла непрерывных технологических изменений на основании статистического

контроля качества. Это был знаменитый цикл PDCA (Plan-Do-Check-Act: Планировать –

Выполнять – Контролировать – Действовать),

известный также как «цикл Шухарта». Впервые он был применён в лабораториях

Белла (США) в 30-е гг.

Суть данного цикла сводится к следующим положениям:

·

Планируйте

улучшение ваших операций при обнаружении ошибок в их выполнении и находите идеи

для решения этих проблем.

Рисунок 2 - Цикл

Деминг-Шухарта

·

Выполните

разработанные улучшения для решения проблемы на небольшом участке работ. Это

сократит возможные нарушения в обычной деятельности на этапе решения вопроса,

работают ваши предложения или нет.

·

Проконтролируйте,

достигли ли тестовые изменения желаемого результата или нет. Также непрерывно

контролируйте предлагаемые ключевые мероприятия (независимо от любого продолжения

эксперимента), чтобы гарантировать, что вы в любой момент времени знаете

требуемое на выходе качество и можете определить вновь возникающие проблемы.

·

Действуйте

с целью внедрения изменений в больших масштабах, если ваш эксперимент имеет успех.

Такие средства делают изменения обычной часть вашей деятельности. Также

действуйте, чтобы вовлечь другие лица (другие отделы, поставщиков, клиентов),

чье сотрудничество потребуется вам при внедрении изменений .

В 1924 году

Шухарт разработал концепцию производственного контроля, связанную с изобретением

и, последующим применением, карт статистического контроля: «Контрольных карт

Шухарта». Статистические методы контроля позволяют сосредоточить усилия на

том, чтобы увеличить количество годных изделий за счет максимального сокращения

вариаций [10].

В.Э. Деминг расширил область применения цикла

Шухарта и статистических методологий управления производством на сферу продаж и

оказания услуг. В это время им были сформулированы знаменитые «Четырнадцать

принципов» управления качеством. Эти принципы содержали в себе следующие

положения:

1.

Постоянно

совершенствуйте товары или услуги.

2.

Примите

новую философию: откажитесь от низкого качества во всем.

3.

Откажитесь

от массового контроля.

4.

Откажитесь

от партнерских отношений, основанных только на цене продукции: уcтaновите долгосрочные

партнерские отношения, уменьшите количество поставщиков.

5.

Постоянно

совершенствуй те систему производства и обслуживания.

6.

Установите

на предприятии современное обучение.

7.

Внедрите

современные методы руководства: функции руководства должны быть смещены от контроля

количественных показателей к качественным.

8.

Устраните

страх: способствуйте тому, чтобы сотрудники высказывались открыто.

9.

Устраните

барьеры между подразделениями предприятия.

10.

Откажитесь

от лозунгов, транспарантов и наставлений для рабочих.

11.

Откажитесь

от количественных оценок работы.

12.

Поддерживайте

чувство профессиональной гордости в сотрудниках.

13.

Внедрите

на предприятии систему образования и самосовершенствования сотрудников.

14.

Принимайте

любую работу, полезную для осуществления изменений.

Начиная с 1950 года, Деминг начал внедрять свои

принципы на японских предприятиях. Считается, что именно деятельность Деминга

во многом способствовала появлению недорогих и высококачественных японских

товаров. В 1951 году в Японии была учреждена премия Деминга.

Говоря о современных методах управления качеством нельзя не упомянуть о

концепции Джозефа Джурана, который разработал пространственную модель, определяющую

стадии непрерывного развития работ по управлению качеством, названную «спиралью

Джурана».

Эта спираль

имеет следующий вид:

1. Исследования рынка.

2. Разработка проектного

задания.

3. Проектно-конструкторские

работы.

4. Составление технических

условий.

5. Разработка технологий и

подготовка производства.

6. Материально-техническое

снабжение.

7. Изготовление

инструментов и контрольно-измерительных средств.

8. Производство.

9. Контроль процесса

производства.

10. Контроль готовой

продукции.

11. Испытание рабочих

характеристик продукции

11.1 Упаковка

и хранение.

12. Сбыт.

13. Техническое

обслуживание.

14. Утилизация.

15. Исследование рынка.

16. По концепции Джурана –

непрерывное улучшение – это движение по лестнице.

Эта концепция называется идея «AQL- ежегодное улучшение

качества». Три аспекта стратегического планирования качества в организации сводятся

к следующему:

1.

Планирование

качества:

· идентифицируйте кто

является вашими клиентами;

· определите потребности

ваших клиентов;

· переведите их

потребности на ваш язык;

·

разработайте

продукт, который соответствует потребностям ваших клиентов;

·

оптимизируйте

характеристики продукта с тем, чтобы они удовлетворили как ваши потребности,

так и потребности клиента.

2.

Улучшение

качества:

·

разработайте

процесс, который может произвести данный продукт;

·

оптимизируйте

данный процесс.

3.

Управление

качеством:

· проверьте, что процесс

с имеющимися операционными требованиями может произвести данный продукт;

·

передайте

процесс на выполнение.

В 1951 году Дуглас МакГрегор сформулировал теорию X и теорию У, – два метода

административного контроля, а Маслоу выдвинул теорию Иерархии Потребностей; Каори

Иcикава в 1962 году разрабатывает

Цикл Качества и убеждает японских менеджеров обращать внимание на предложения

рабочих, Теория Исикава подразумевает, что качество –это не только качество

продукта, но также послепродажное обслуживание, качество управления, сама компания

и человеческая жизнь.

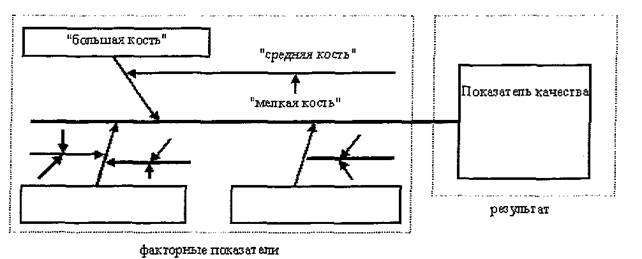

Диаграммы

Парето и схема Исикава.

Часто при определении

факторов, влияющих на какой-либо результативный показатель, характеризующий

качество используют схемы Исикава. Они были предложены профессором Токийского

университета Каору Исикава в 1953 г. при анализе различных мнений инженеров.

Иначе схему Исикава называют диаграммой причин и результатов, диаграммой «рыбий

скелет», деревом и т.д.

Она состоит из

показателя качества, характеризующего результат и факторных показателей (Рисунок

.3).

Построение диаграмм

включает следующие этапы:

· выбор

результативного показателя, характеризующего качество изделия (процесса и т

д.);

· выбор

главных причин, влияющих на показатель качества, их необходимо поместить в

прямоугольники («большие кости»);

Рисунок 3 – Структура диаграммы причин и

результатов

· выбор

вторичных причин («средние кости»), влияющих на главные;

· выбор

(описание) причин третичного порядка («мелкие кости»), которые влияют на

вторичные;

· ранжирование

факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов

имеют универсальное применение. Так, они широко применяются при выделении

наиболее значимых факторов, влияющих, например, на производительность труда.

Отмечается, что число

существенных дефектов незначительно и вызываются они, как правило, небольшим

количеством причин. Таким образом, выяснив причины появления немногочисленных

существенно важных дефектов, можно устранить почти все потери [6].

Эта проблема может

решаться с помощью диаграмм Парето.

Различают два вида

диаграмм Парето:

1. По

результатам деятельности. Они служат для выявления главной проблемы и отражают

нежелательные результаты деятельности (дефекты, отказы и т. д.).

2. По причинам

(факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить

много диаграмм Парето, используя различные способы классификации, как

результатов, так и причин приводящим к этим результатам, Лучшей следует считать

такую диаграмму, которая выявляет немногочисленные, существенно важные факторы,

что и является целью анализа Парето.

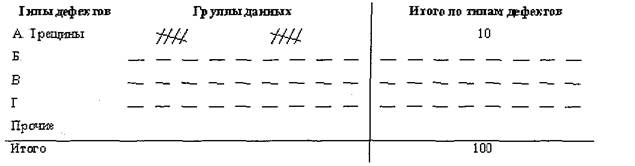

Построение диаграмм Парето включает

следующие этапы:

1. Выбор вида диаграммы по результатам

деятельности или по причинам (факторам).

2. Классификация результатов (причин).

Разумеется, что любая классификация имеет элемент условности, однако,

большинство наблюдаемых единиц какой-либо совокупности не должны попадать и

строку «прочие».

3. Определение метода и периода сбора

данных.

4. Разработка контрольного листка для

регистрации данных с перечислением видов собираемой информации. В нём необходимо

предусмотреть свободное место для графической регистрации данных.

5. Ранжирование данных, полученных по

каждому проверяемому признаку в порядке значимости Группу «прочие» следует

приводить в последней строке вне зависимости от того, насколько большим получилось

число.

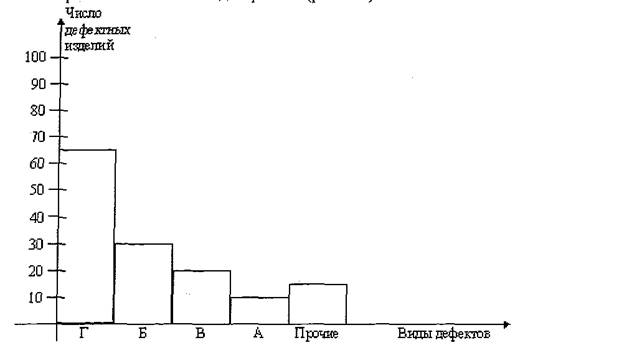

6. Построение столбиковой диаграммы (рис.4).

Филипп Кросби положил начало распространению

концепции нулевых дефектов, которая заключается в том, что за качество не

платят. Деньги приходится платить за отсутствие и недостаток качества, что и

должно быть предметом контроля.

В последние годы было много новых теоретических

и практических разработок в области качества, из которых можно выделить два

основных положения: всё должно делаться в интересах клиентов, потребности

которых вам известны; дешевле делать хорошо с первого раза [1].

Таким

образом, благодаря теориям и деятельности как перечисленных выше, так и ряда

других ученых, к фактору качества было привлечено всеобщее внимание.

Рисунок 4 – Связь между видами дефектов и числом

дефектных изделий

1.3 Семейство ИСО 9000–организационно

– методическая основа обеспечения качества

В 1987 г. Международной организацией по стандартизации (ИСО) при участии США, Канады, ФРГ были разработаны

и утверждены пять международных стандартов серии 9000 (по системам качества), в

которых были установлены требования к системам обеспечения качества продукции,

в том числе к разработке продукции, изготовлению, к организации контроля и

испытаний продукции, к её эксплуатации, хранению и транспортированию. Международные

стандарты ИСО 9000 по системам качества включают пять наименований:

1. ИСО 9000 «Общее руководство качеством и

стандарты по обеспечению качества Руководящие указания по выбору и применению».

2. ИCO 9001 «Система качества Модель для

обеспечения качества при проектировании и (или) разработке, производстве,

монтаже и обслуживании».

3. ИСО 9002 «Система качества Модель для

обеспечения качества при производстве и монтаже».

4. ИСО 9003 «Система качества Модель для

обеспечения качества при окончательном контроле и испытаниях».

5. ИСО 9004 «Общее руководство качеством и

элементы системы качества Руководящие указания».

Система управления качеством

продукции должна удовлетворять требованиям:

9001–

требования к системе контроля и испытаний продукции, сертификации надежности.

9002 –

требования к системе организации производства.

9003 –

требования к системе управления качеством от проектирования до эксплуатации.

Система управления качеством

включает:

1. Задачи руководства (политика в

области качества, организация).

2. Система документации и планирования.

3. Документация требований и их

выполнимость.

4. Качество во время разработки

(планирование, компетентность, документация, проверка, результат, изменения).

5. Качество во время закупок

(документация, контроль).

6. Обозначение изделий и возможность

их контроля.

7. Качество во время производства

(планирование, инструкции, квалификация, контроль).

8. Проверка качества (входные

проверки, межоперационный контроль, окончательный контроль, документация испытаний).

9. Контроль за испытательными

средствами.

10. Корректирующие мероприятия.

11. Качество при хранении, перемещении,

упаковке, отправке.

12. Документирование качества.

13. Внутрифирменный контроль за

системой поддержания качества.

14. Обучение.

15. Применение статистических методов.

16. Анализ качества и систем

принимаемых мер.

Контролируемые показатели качества устанавливаются в

зависимости от специфики продукции [6].

Из принципа системности возникают два естественных

вопроса – какова цель существования системы и как система должна

функционировать, чтобы достигать указанной цели. Эти две составляющих концепции

объединить (смешивать) уже нельзя – цель и способ её достижения субстанции самостоятельные.

Причем в любых данных условиях оптимальный способ достижения цели всегда один,

и системный подход – составляющая любого

оптимального способа.

Цель предприятия – доход, равный или (лучше)

превышающий расход. То, чем предприятия

занимаются для достижения этой цели, есть уже способ, т.e. составляющая

алгоритма достижения цели. Система менеджмента тоже составляющая алгоритма

достижения цели предприятия. В свою очередь, цель системы менеджмента –

разрабатывать и применять инструменты для достижения цели предприятия.

Выполнение потребностей заинтересованных сторон в той или иной степени (т.е.

качество) – инструмент получения прибыли.

При такой постановке задачи всё становится на свои места [14].

Алгоритм системы менеджмента.

Алгоритм – точное предписание, которое задает

процесс, начинающийся из некоторой совокупности исходных данных и

направленный на получение полностью определенного этими исходными данными

результата.

Стандарт ИСО 9001 предлагает алгоритм в форме

последовательности PDCA, раскрывая первый этап этой последовательности «Планирование»

так: «разработайте цели и процессы, необходимые для достижения результатов в

соответствии с требованиями потребителей и политикой организации». В этом

тексте на первое место в последовательности действий поставлена политика

предприятия в целом. Стандарты начинают перечисление последовательности

действий с политики, но уже в некоторой конкретной области. И здесь на

практике достаточно часто возникает ошибка: политика (в области качества,

управления окружающей средой и т.д.) считается

первичной по отношению к цели предприятия. В то время как в п.5.3 ИСО 9001

четко говорится об обратном: политика в области качества должна соответствовать

цели предприятия [14].

В таблицах 1-5 приводится перечень действий,

направленный на формирование и достижение цели предприятия с помощью системы.

Эти действия отвечают на вопрос, что должно быть сделано в системе.

Каждая из пяти таблиц сопровождается соответствующим перечнем действий в данной

системе менеджмента, основанных на ИТ (информационных технологиях) и отвечающих

на вопрос, как следует выполнять действия, перечисленные в таблицах 1-5.

Таблица 1 – Политика

|

Действия в

соответствии со стандартом

|

Пункты стандартов

|

ИСО 9001

|

ИСО 14001 OHSAS 18001

|

ГОСТ Р 12.0 006

|

SA 8000

|

|

Сформулировать политику

|

5,1,6, 5..3

|

4,2

|

4,1.2,4 21

|

91

|

Таблица 2 – Планирование

|

Действия в соответствии со стандартом

|

Пункты стандартов

|

ИСО 9001

|

ИСО 14001 OHSAS 18001

|

ГОСТ Р 12 0 006

|

SA 8000

|

|

Общие положения

|

41

|

4„3

|

4 13

|

9 5

|

|

Определить характеристики системы

|

71,а

|

4.3 1

|

4.2а„2

|

9 1а

|

|

Определить требования законов, контрактов и другие

требования

|

71.в

|

4 3,2

|

4,3 3

|

9 1 b

|

|

Определить целевые и плановые характеристики системы

|

5.4

|

4 3.3

|

4.3,2

|

9,5

|

|

Определить процессы системы, необходимые для достижения

цели

|

4 1,а

|

446

|

58

|

la

|

|

Разработать программы) проведения работ

|

71

|

4.3 4

|

4 3.4

|

9.5

|

Таблица 3 – Внедрение и функционирование

|

Действия в соответствии со стандартом

|

Пункты стандартов

|

ИСО 9001

|

ИСО 14001 OHSAS 18001

|

ГОСТ Р 12 0 006

|

SA 8000

|

|

Общие положения

|

4.1

|

4,4

|

—

|

1

|

|

Определить структуру и ответственность

|

5 4,2, 5„5 1

|

4.41

|

5.1

|

9,1,9 3

|

Продолжение таблицы 3

|

Действия в соответствии со стандартом

|

Пункты стандартов

|

ИСО 9001

|

ИСО 14001 OHSAS 18001

|

ГОСТ Р 12 0 006

|

SA 8000

|

|

Обеспечить обучение, осведомленность и компетентность

|

6,2 2

|

4,4,2

|

5,3

|

94

|

|

Обеспечить связь

|

553

|

4.4..3

|

56

|

9.1.е

|

|

Разработать документацию системы

|

4,2.1,422

|

444

|

5,7.1

|

9.1.d

|

|

Проводить управление документацией

|

4.2 3

|

4,4,5

|

5 7 2,5,7,3

|

9..1..d

|

|

Провести управление операциями

|

7,5

|

4,4 6

|

5 8,613

|

9 10

|

|

Обеспечить подготовленность к аварийным (непредвиденным)

ситуациям и реагирование на них

|

83

|

5.5

|

9,11

|

Таблица 4 – Проверки и корректирующие действия

|

Действия в соответствии со стандартом

|

Пункты стандартов

|

|

ИСО 9001

|

ИСО 14001 OHSAS 18001

|

ГОСТ Р 12 0 006

|

SA 8000

|

|

Общие положения

|

81

|

4„5

|

6,1,1

|

911

|

|

Провести мониторинг и измерения

|

8 2.3,8,2 4

|

4,5,1

|

612

|

9 11

|

Продолжение таблицы 4

|

Действия в соответствии со стандартом

|

Пункты стандартов

|

|

ИСО 9001

|

ИСО 14001 OHSAS 18001

|

ГОСТ Р 12 0 006

|

SA 8000

|

|

Устранить несоответствия, провести корректирующие и

предупреждающие действия

|

S3

|

4,5 2

|

6 2,6 3-

|

911

|

|

Провести регистрацию данных

|

4,.2„4

|

45 3

|

6.4

|

914

|

|

Провести аудит системы

|

8,2,2

|

4 5.4

|

6 5

|

9 13

|

Таблица 5 – Проверки и корректирующие действия

|

Действия в соответствии со стандартом

|

Пункты стандартов

|

ИСО 9001

|

ИСО 1400! OHSAS 18001

|

ГОСТ Р 12.0.006

|

SA 8000

|

|

Провести анализ со стороны руководства

|

5 6,8.4

|

4.6

|

7

|

9

|

Перед тем, как сделать тот или иной шаг «с

помощью энергии и орудий», работник обязан сделать этот шаг «с помощью образа

(информации, знания)», т.е. оценить возможные последствия своих действий на

модели, не дожидаясь того, что получится на практике.

Качество работы, как уже отмечалось, непосредственно

связано с обеспечением функционирования фирмы. Это – качество руководства и

управления (планирование, анализ, контроль) От качества планирования

(разработки стратегии, системы планов т.п.) зависит достижение поставленных

целей и качество фирмы.

По-моему, на предприятии надо

попробовать внедрить процедуры Всеобщего Управления Качеством (Total Quality Management, – TQM). И большинство

проблем с тем, как повысить эффективность управления производством (да и не только

им), как заинтересовать работников, как увеличить выпуск готовой продукции, – качественной

продукции, – может быть решено уже в ближайшее

время.

Что же скрывается за этой странной аббревиатурой:

TQM?

Как ни странно, ответ на этот вопрос довольно прост. Основная суть Total Quality Management заключается в том, что

ключевым понятием в бизнесе является качество работ; направленное на наиболее

полное удовлетворение потребностей клиентов. И этим качеством необходимо управлять.

Естественно, что за такой простой сутью скрывается кропотливая работа как по

созданию системы, способной эффективно управлять качеством, так и по созданию

условий, при которых это самое качество будет поставлено во главу производственного

процесса. С чего же начиналась концепция Всеобщего Управления Качеством?

Существует много определений IQM, но в двух словах – это

философия, общая для всех работающих в самой организации и смежных производствах,

основное положение которой производить товары и услуги, отвечающие потребностям

и ожиданиям покупателей. На (рис.5) представлена эволюция всеобъемлющего управления

качеством.

Основными принципами всеобъемлющего управления

качеством являются:

· вовлечение всего

персонала;

· приверженность и

руководство.

Другие основные принципы включают:

· образование и

подготовку;

· планирование и

организацию;

· изменение в культуре;

· признание достигнутых

результатов;

· измерение прогресса [19].

Мы рассмотрим эти элементы более подробно.

Вовлечение:

Эффективная программа IQM должна основываться на

вовлечении служащих Частью философии IQM является то, что каждый

имеет чёткое представление о том, что от него требуется, и осознает свою роль в

контексте всего предприятия, Чем шире они понимают контекст, тем более

значительной будет их роль в процессе повышения качества.

Приверженность и руководство высшего звена

управления:

Поддержка высшего руководства является необходимой

для установления и поддержания качества в организации, Оно должно нести

персональную ответственность и осуществлять эффективное управление в этой

области.

Образование и подготовка:

Существует необходимость предоставить служащим

соответствующее образование и подготовку, чтобы обеспечить соответственный

уровень осведомленности о концепциях, навыках и подходах управления качеством.

Образование и подготовка удовлетворяют нескольким потребностям:

· обеспечивают общий язык

в компании;

·

способствуют

развитию навыков и умений, которые позволяют служащим стать динамической силой

для улучшения показателей качества;

·

помогают

управляющим легче определить, что можно улучшить во вверенных им участках;

· обеспечивают

совершенствование основных навыков, а также постоянное образование и саморазвитие.

Планирование и организация:

Существует немало требований по планированию и

операциям, связанных с IQM, некоторые из которых включают:

· составление сметы

затрат на качество товаров-услуг в разработках и процессах;

· разработку видов

деятельности, основанных на предотвращении снижения качества;

· внедрение процедур

гарантии качества, которые обеспечивают замкнутый цикл мер по исправлению

положения;

· стандартизацию,

систематизацию и упрощение рабочего процесса, систем и инструкций.

Изменения в культуре:

Организация должна поддерживать постоянное улучшение

качества при участии каждого работника. Это требует изменения поведения

служащих, их подхода и практики работы. Некоторые из них состоят в следующем:

· понимать, что не

существует идеального состояния и никогда не полагать что уровень их прогресса,

достигнутых показателей и услуг — максимально возможные;

· проверять свою

собственную работу и не допускать передачи дефектов в последующие процессы;

· относиться друг к

другу, как к внутренним клиентам;

· учиться на своих

ошибках;

· рассматривать работу в

бригаде как нормальное положение.

Высшее руководство должно всячески

способствовать изменениям в культуре и уметь управлять ими, так как это

является наиболее трудным и важным в процессе IQM [19].

Глава 2 Планирование качества

продукции на ОАО УАЗ

2.1

Описание

ОАО «УАЗ»

Предприятие

«Ульяновский автомобильный завод» было основано в 1941 году, и главной причиной

его возникновения явилось тяжелое положение, в которое попала страна в первые

месяцы Великой Отечественной войны. Смертельная угроза, нависшая над Москвой

осенью 1941 года, заставила Государственный комитет обороны принять решение об

эвакуации знаменитого завода по производству грузовых автомобилей – «ЗИС» – в

другие города страны. Часть мощностей была перевезена в Ульяновск, и на их базе

возник новый завод – «УльЗИС» (так в первые годы своего существования назывался

«УАЗ»).

По окончании войны

правительство сочло нецелесообразным разрушать сложившееся в Ульяновске

производство и возвращать оборудование в Москву. Так, часть ЗИСа навсегда стала

УАЗом.

С 1955 года Ульяновский

автомобильный завод стал официально специализироваться на изготовлении

малотоннажных автомобилей повышенной проходимости, а с конца 1972 года на

конвейер было поставлено производство нового автомобиля - УАЗ-469, который на

долгие годы определил лицо компании. Эта модель до сих пор остается базовой для

гаммы модификаций автомобилей, выпускаемых ОАО «УАЗ».

Сегодня Ульяновский

автомобильный завод является практически единственным производителем

полноприводных легковых, малотоннажных и грузопассажирских автомобилей, которые

характеризуются повышенной проходимостью, простотой обслуживания, ремонта и

эксплуатации в сочетании с относительно низкой стоимостью. Именно эти качества

способствуют поддержанию производства данных автомобилей на приемлемом уровне,

несмотря на несовременность их конструкции и невысокое качество изготовления.

Ожидается, что спрос на недорогие «внедорожники» такого типа будет сохраняться

в России еще долгое время, поскольку они удовлетворяют нужды потребителей в

регионах, где дорожные условия не позволяют использовать другие автомобили, а

также потребности силовых министерств, МЧС и других ведомств РФ, которые

невозможно покрыть в полном объеме за счет импорта.

В 1992 году Ульяновский автомобильный завод был преобразован в акционерное

общество открытого типа "Ульяновский автомобильный завод", а в последствии

– в открытое акционерное общество “Ульяновский автомобильный завод”.

В настоящее время

Ульяновский автозавод выпускает 16 основных моделей автомобилей:

·

Легковые:

* УАЗ-31512 (тентованный, двигатель

мощностью 92 л.с. );

* УАЗ-31514 ("люкс" с

металлической крышей, двигатель 92 л.с.);

* УАЗ-31519 ("люкс" с

металлической крышей, двигатель 98 л.с.);

* УАЗ-3153 ("стретч-люкс",

удлиненные база и кузов, двигатель 98 л.с.);

* УАЗ-3159 (эксклюзивный автомобиль,

разработанный на базе УАЗ-3153 с увеличенными размерами колеи и дорожного

просвета, улучшенной комфортабельности и отделки, двигатель с микропроцессорным

управлением впрыском топлива 132 л.с.);

* УАЗ-3160 (современный комфортабельный

легковой автомобиль повышенной проходимости, двигатель с микропроцессорным

управлением, впрыском топлива 132 л.с.);

* УАЗ-3162 (современный

комфортабельный легковой автомобиль повышенной проходимости, разработанный на

базе УАЗ-3160, удлинённые база и кузов, как следствие улучшенные эргономические

показатели, плавность хода и курсовая устойчивость, большая

пассажировместимость и грузоподъёмность, двигатель с микропроцессорным

управлением, впрыском топлива 132 л.с.);

* УАЗ-3163 (автомобиль легковой

«Патриот»).

·

Грузовые:

* УАЗ-3303 (бортовой,

грузоподъемность – 850 кг, двигатель 92 л.с.);

* УАЗ-33036 (бортовой тентованный,

кабина "люкс", грузоподъемность – 1,3 т., двигатель 98 л.с.);

* УАЗ-39095 (бортовой тентованный,

кабина люкс, спальное место для водителя и дополнительный багажный отсек в

кабине, грузоподъёмность – 1,3 т., двигатель 98 л.с.);

* УАЗ-3741(9) (цельнометаллический

фургон, двигатели 92 и 98 л.с.);

* УАЗ-2746 (изотермический фургон,

салон "люкс", двигатель 98 л.с.).

·

Грузопассажирские:

* УАЗ-3909(9) (7-местный

"фермер" с изолированным грузовым отсеком, столиком в салоне, двигатели

– 92 и 98 л.с.);

* УАЗ-39094 (комфортабельный

"фермер" с 5-местной кабиной, тентованной платформой, двигатель 98 л.с.).

·

Микроавтобус:

УАЗ-2206(9)

(8-11 мест, двигатели 92 и 98 л.с.).

·

Санитарный

автомобиль:

УАЗ-3962(9) ( двигатели 92 и 98 л.с.).

В будущем ОАО «УАЗ»

планирует разработать гамму автомобилей на базе нового грузового шасси,

включающую в себя и современный микроавтобус, и новый малотоннажный грузовик, и

новый вариант грузопассажирского автомобиля с грузовой платформой.

2.2 Политика и цели ОАО УАЗ в области качества

Необходимость наличия

«Политики в области качества» прописана в ГОСТ Р ИСО 9001 п. 4.2

"Требования к документации". Ответственным за разработку «Политики в

области качества» является высшее руководство организации. Так же высшее

руководство должно обеспечивать, чтобы «Политика в области качества»:

а) соответствовала

целям организации;

б) включала

обязательство соответствовать требованиям и постоянно повышать результативность

системы менеджмента качества;

в) создавала основы для

постановки и анализа целей в области качества;

г) была доведена до

сведения персонала организации и понятна ему.

В сответветствии с

семейством стандартов ИСО серии 9000:2000 разработаны цели в области

качества.

Поддерживать

в рабочем состоянии систему менеджмента качества применительно к

проектированию, разработке и производству автомобилей и запасных частей.

До конца

2006 г. по сравнению с 2005 г.:

·

Снизить затраты

на брак внутри производста на 25% по сравнению с 2005 г.

·

Снизить уровень

несоответствий продукции цехов и возвратов от ОТК на 30%.

·

Снизить

количество рекламационных дефектов собственного производства по:

- семейству

автомобилей УАЗ-3162 (3163) на 40%;

- автомобилям

старого модельного ряда на 15%.

·

Снизить дефектность

комплектующих изделий:

- при изготовлении

автомобилей на 25%;

- в эксплуатации на 20 %.

Основной

причиной сертификации системы менеджмента качества на ОАО УАЗ является

требования со стороны рынка.

Сертификат на систему

менеджмента качества обеспечивает предприятию:

1) расширение внутреннего и внешнего

рынков сбыта;

2) повышение прибыли;

3) закрепление на рынке на

долгосрочную перспективу;

4) повышение

имиджа.

2.3 Структура

документации СМК ОАО "УАЗ"

Под документированием системы

качества понимается обоснование и разработка документов системы менеджмента

качества. Цель документирования системы качества заключается в создании

организационно-методической и нормативной основы для построения и

функционирования системы качества, соответствующей рекомендациям и требованиям

стандартов семейства ИСО 9000. Основными задачами документирования являются:

· установление и нормирование

требований к выполнению работ системы качества;

· обеспечение воспроизводимости

процессов менеджмента качества;

· регулярная регистрация фактических

данных о качестве продукции и состоянии системы качества в ходе её

функционирования и совершенствования;

· обеспечение идентификации и

прослеживаемости продукции и контрольно-измерительного оборудования;

· закрепление лучших традиций и

накопление опыта по организации и проведению работ в системе качества;

· разрешение и предупреждение спорных

вопросов в процессе деятельности в системе качества;

· обеспечение проверяемости и оценки

качества продукции и системы качества.

В системе

менеджмента качества ОАО "УАЗ" применяются следующие виды

документов (рис. 6).

Перечень процессов, действующих на

предприятии

На ОАО «УАЗ» определены

следующие процессы и виды деятельности, утвержденные Приказом генерального

директора № 68 от 14.02.2003 г. и владельцы процессов системы менеджмента качества

[18].

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СТП; регламенты бизнес - процессов;

инструкции; методики

|

|

|

|

|

|

|

Документация по подтверждению качества (записи).

Оперативные отчетные данные по качеству.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 6 – Виды документов

Таблица 6 – Владельцы

процессов системы менеджмента качества ОАО «УАЗ»

|

Группы

процессов (видов деятельности)

|

Наименование

процессов (видов

деятельности)

|

Владелец процесса (вида деятельности)

|

Примечание

|

|

Процессы высшего уровня

|

1. Стратегический менеджмент. Постановка

целей и задач

|

Генеральный директор

|

ЦОП и ТУ

|

|

2. Оперативный менеджмент

|

Генеральный директор

|

ЦОП и ТУ

|

|

Основные процессы (процессы

жизненного цикла продукции)

|

3. Маркетинг стратегический

|

Технический директор

|

|

|

4. Маркетинг оперативный

|

Директор по маркетингу и продажам

|

|

|

5. Проектирование автомобиля

|

Технический директор

|

|

|

6. Подготовка производства

|

Технический директор

|

|

|

7. Планирование производства и

его обеспечение

|

Директор по производству

|

|

|

8. Закупки

|

Директор по закупкам

|

|

|

9. Производство

|

Директор по производству

|

|

|

10. Хранение готовой продукции и

сбыт

|

Директор по

маркетингу и продажам

|

|

Продолжение таблицы 6

|

Группы процессов (видов деятельности)

|

Наименование процессов (видов деятельности)

|

Владелец процесса (вида деятельности)

|

Примечание

|

|

11. Послепродажное обслуживание (Работа

с потребителем)

|

Директор по качеству

|

|

|

Поддерживающие

процессы и виды деятельности

|

12. Управление персоналом

(мотивация персонала)

|

Директор по персоналу

|

|

|

13. Управление инфраструктурой и

производственной средой

|

Главный инженер

|

|

|

14. Управление транспортными

средствами

|

Директор по закупкам

|

|

|

15. Управление информационными

системами

|

Начальник управления информационных

систем и технологий

|

|

|

16. Управление финансовыми ресурсами

|

Директор по экономике и финансам

|

|

|

17. Управление сохранностью товарно

- материальных ценностей

|

Директор по закупкам

|

|

Продолжение таблицы 6

|

Группы процессов (видов деятельности)

|

Наименование процессов (видов деятельности)

|

Владелец процесса (вида деятельности)

|

Примечание

|

|

18. Управление сохранностью интеллектуальных

продуктов

|

Директор по безопасности

|

|

|

19. Управление сохранностью продукции

в процессе производства

|

Директор по производству

|

|

|

20. Правовое обеспечение

|

Директор по правовым вопросам

|

|

|

21. Управление несоответствующей

продукцией

|

Директор по производству

|

|

|

22. Идентификация и прослеживаемость

|

Технический директор

|

|

|

23. Метрологическое обеспечение

|

Технический директор

|

|

|

24. Контроль и испытания

|

Директор по качеству

|

|

|

25. Управление документацией

|

Директор по качеству

|

|

|

26. Анализ и улучшение

|

Директор по качеству

|

|

Методы

описания процессов.

Желаемый результат достигается более эффективным способом, если соответствующими

ресурсами и деятельностью управляют как процессом.

Необходимость определения и описания процессов определена в ГОСТ Р ИСО

9001 "Требования".

Организация должна:

а)

определять процессы, необходимые для системы менеджмента качества, и их

применения во всей организации;

б)

определять последовательность и взаимодействие этих процессов;

в)

определять критерии и методы, необходимые для обеспечения результативности как

при осуществлении, так и при управлении этими процессами;

г)

обеспечивать наличие ресурсов и информации, необходимых для поддержки этих

процессов и их мониторинга;

д)

осуществлять мониторинг, измерение и анализ этих процессов;

е)

принимать меры, необходимые для достижения запланированных результатов и

постоянного улучшения этих процессов.

Описание процессов на ОАО "УАЗ" осуществляется в следующей

последовательности:

1. Описание модели процесса.

Модель

процесса описывается для основополагающего (определяющего) процесса (рис. 8).

2. Разработка декомпозиции процесса.

Декомпозиция

(детализация) процесса проводится владельцем процесса. Она заключается в

определении основных составных частей процесса (рис. 7).

3. Формы "Структура процесса СМК.

Для всех выявленных процессов заполняется "Структура процесса СМК" по

установленной форме.

4. Разработка блок – схемы.

Блок – схема позволяет связать все шаги процесса с информационной и методической

базой выполнения работ, а так же конкретными их исполнителями (рис.9).

Подробное рассмотрение методов описания процессов рассмотрено в СТП СМК

4.2-01-2003 " Порядок разработки, оформления и контроля соблюдения требований

стандартов предприятия и инструкций".

"Владелец" процесса

Фамилия Имя Отчество (подпись)

Члены рабочей группы:

Фамилия Имя Отчество (подпись)

Фамилия Имя Отчество (подпись)

"Владелец" процесса – родителя

Фамилия Имя Отчество (подпись)

Представитель руководства

Фамилия Имя Отчество (подпись)

БЛОК-СХЕМА

Входные Выходные

документы

документы

Рисунок 7 –

Пример описания шага процесса в блок-схеме

Причины, побуждающие

внедрять и сертифицировать систему качества на ОАО «УАЗ» делятся на внутренние

и внешние. К внутренним причинам относятся необходимость улучшения качества

работы и продукции и стремление и стремление уменьшить издержки производства. Внешние

причины это требования заказчиков и необходимость повышения

конкурентноспособности выпускаемой продукции.

Сертификация системы качества - это процедура подтверждения соответствия,

посредством которой независимая от изготовителя (продавца, исполнителя) и

потребителя (покупателя) организация удостоверяет в письменной форме, что система

качества соответствует установленным требованиям или иным документам, определённом

заявителем.

Сертификация

системы качества - удостоверение аккредитованным Органом по сертификации в том,

что система качества проверяемого предприятия соответствует требованиям

потребителей или соответствует стандартам.

При сертификации

должны быть обеспечены:

- добровольность;

- бездискриминационный доступ к

участию в процессах сертификации;

- объективность оценок;

- конфиденциальность;

- воспроизводимость результатов

оценок;

- информативность;

- специализация органов по

сертификации систем качества;

- проверка выполнения требований,

предъявляемых к продукту в законодательно регулируемой сфере;

- достоверность

доказательств со стороны заявителя соответствия системы качества (производства)

нормативным требованиям [18].

В соответствии с ГОСТ Р в сертификации систем менеджмента качества выделяют

три этапа:

1. Предварительная (заочная) оценка

СМК.

2. Окончательная проверка и оценка

СМК.

3. Инспекционный контроль за

сертифицированными СМК.

По результатам сертификации выдаётся сертификат

соответствия – документ, изданный в соответствии с правилами системы

сертификации, указывающий, что обеспечивается необходимость в том, что должным

образом идентифицируемая система качества соответствует конкретному стандарту

или другому нормативному документу.

2.4 Принципы

менеджмента качества

Восемь

принципов менеджмента качества были определены для того, чтобы высшее

руководство могло руководствоваться ими с целью улучшения деятельности

организации. Эти принципы успешно применяются на ОАО «УАЗ».

а) Ориентация на

потребителя.

Организации зависят от

своих потребителей, и поэтому должны понимать их текущие и будущие потребности,

выполнять их требования и стремиться превзойти их ожидания.

б) Лидерство

руководителя.

Руководители обеспечивают единство цели и направления деятельности организации.

Им следует создавать и поддерживать внутреннюю среду, в которой работники могут

быть полностью вовлечены в решение задач организации.

в) Вовлечение

работников.

Работники всех уровней составляют основу организации, и их полное вовлечение

даёт возможность организации с выгодой использовать их способности.

г) Процессный подход.

Желаемый результат достигается эффективнее, когда деятельностью и соответствующими

ресурсами управляют как процессом.

д) Системный подход

к менеджменту.

Выявление, понимание и

менеджмент взаимосвязанных процессов как системы содействуют результативности и

эффективности организации при достижении её целей.

е) Постоянное

улучшение.

Постоянное

улучшение деятельности организации в целом следует рассматривать как её

неизменную цель.

ж)

Принятие решений, основанное на фактах.

Эффективные

решения основываются на анализе данных и информации.

и)

Взаимовыгодные отношения с поставщиками

Организация и

её поставщики взаимозависимы, и отношения взаимной выгоды повышают способность

обеих сторон создавать ценности.

Цикл Деминга (иногда его называют

циклом Деминга-Шухарта) состоит из четырех стадий – последовательных этапов

действий, обеспечивающих эффективный подход к решению задач качества на ОАО «УАЗ».

Планирование качества на ОАО «УАЗ»

Согласно ГОСТ Р ИСО 9000

планирование качества наряду с управлением, обеспечением и улучшением качества

является важнейшей составляющей частью менеджмента качества, как это

представлено на (рис. 10):

Рисунок 10 - Цикл

Деминга-Шухарта

Согласованность планирования,

управления, обеспечения и улучшения качества в форме цикла PDCA – признак действенной системы

менеджмента качества.

Понятие "Планирование

качества" определяется в ГОСТ Р ИСО 9000 следующим образом:

Планирование качества – часть менеджмента качества,

направленная на установление целей в области качества и определяющая

необходимые операционные процессы жизненного цикла продукции и соответствующие

ресурсы для достижения целей в области [18].

Планирование качеством бывает

внешним и внутренним менеджмента качества, как это представлено на (рис. 11):

Рисунок 11 –

Планирование качества

Цели и порядок проведения

внутренних аудитов СМК. Самооценка

Аудит (проверка): систематический, независимый и документированный процесс

получения свидетельств аудита (проверки) и объективного их оценивания с целью

установления степени выполнения согласованных критериев аудита (проверки).

Внутренние аудиты (проверки), иногда называемые "аудиты (проверки) первой

стороной", проводятся обычно самой организацией или ее имени для внутренних

целей и могут служить основанием для принятия декларации о соответствии.

Внешние аудиты (проверки) включают в себя аудиты, обычно называемые

"аудиты (проверки) второй стороной" или "аудиты (проверки)

третьей стороной".

Аудиты (проверки) второй стороной проводятся сторонами, заинтересованными

в деятельности организации, например, потребителями или другими лицами от их

имени.

Аудиты (проверки)

третьей стороной проводятся внешними независимыми организациями. Эти

организации осуществляют сертификацию или регистрацию на соответствие

требованиям, например, требованиям ГОСТ Р ИСО 9001 и ГОСТ Р ИСО 14001.

При проведении аудита необходимо руководствоваться рядом принципов. Они

делают аудит эффективным и надежным инструментом поддержания политики

менеджмента и управления, обеспечивая информацией, на основе которой менеджмент

может улучшать свои характеристики. Строгое соблюдение этих принципов является

предпосылкой для объективных заключений по результатам аудита, так что

аудиторы, работающие независимо друг от друга, сделают такие же заключения при

подобных обстоятельствах [18].

Свидетельство – разумная основа для достижения надежных и воспроизводимых

заключений в процессе систематического аудита.

Свидетельство аудита

проверяемо. Оно основывается на выборках существующей информации, поскольку

аудит осуществляется в ограниченный период времени и с ограниченными ресурсами.

Соответствующее использование выборок связано с доверием, которое имеет место

при заключении аудита.

Конфиденциальность

сведений и уверенность в аудите зависят от компетентности персонала,

осуществляющего аудит. Чтобы стать аудитором необходимо:

-

обладать

личными качествами;

-

продемонстрировать

знания и навыки.

Образование, опыт

работы, обучение аудитора, опыт проведения аудитов являются средствами, которые

помогают стать аудитором. Они также являются критериями компетентности.

Концепция компетентности

показана на (рис. 12):

Рисунок 12 – Концепция

компетентности

Самооценка.

Самооценка – это

всестороннее оценивание, итогом которого является мнение или суждение о

результативности и эффективности предприятия и уровня зрелости системы

менеджмента качества.

Самооценку обычно

проводит само предприятие.

Цель самооценки

заключается в предоставлении предприятию рекомендаций, основанных на фактах, касающихся

областей применения ресурсов для улучшения его деятельности. Она может быть

полезной при измерении достигнутых результатов деятельности в сравнении с

целями, поставленными перед предприятием.

Метод самооценка

может:

-

применяться ко

всей системе менеджмента качества или ее части, или к любому процессу;

-

применяться к

предприятию в целом или его части;

-

быть осуществим

внутренними средствами предприятия;

-

быть осуществим

многопрофильной группой или одним работником предприятия при поддержке высшего

руководства;

-

способствовать

развитию системы менеджмента качества в направлении уровня мирового класса.

Метод оценки,

изложенный в стандарте ГОСТ Р ИСО 9004, предназначен для оценивания уровня

развития системы менеджмента качества по каждому основному разделу стандарта (посредством

бальной шкалы от 1 до 5).

Таким образом, следует

отметить, что стратегия качества на ОАО «УАЗ» предусматривает постоянное личное

участие высшего руководства в вопросах связанных с качеством. Это одно из

основных и обязательных условий успешного внедрения системы менеджмента и

качества, и является залогом успешной работы предприятия.

Проведенный анализ мероприятий в

области качества, проводимых на ОАО «УАЗ», позволяет выделить четыре

направления деятельности в области качества:

§ управление;

§ обеспечение;

§ улучшение.

Вместе эти направления представляют

собой четыре функциональных подсистемы системы менеджмента качества,

применяемой на ОАО «УАЗ».

Глава 3 Cтатистические методы управления качеством применяемые

на ОАО «УАЗ» на основе стандартов ИСО 9000

3.1

Статистические

методы анализа качества

Важнейшим

источником роста эффективности производства является постоянное повышение

технического уровня и качества выпускаемой продукции. Для технических систем

характерна жесткая функциональная интеграция всех элементов, поэтому в них нет

второстепенных элементов, которые могут быть некачественно спроектированы и

изготовлены. Таким образом, современный уровень развития НТП значительно

ужесточил требования к техническому уровню и качеству изделий в целом и их

отдельных элементов. Системный подход к улучшению качества выпускаемой

продукции позволяет заложить научные основы промышленных предприятий,

объединении, планирующих органов.

Еще в 1998 г. Берт Гантер писал, бывший ведущий колонки «Уголок статистики» в журнале Quality Progren: «Без применения количественных подходов, которые позволяют измерить реальный уровень качества и результативность мер по его повышению, все разговоры о качестве становятся беспредметными и ведут к серьезным промахам» [15].

Рассмотрим элементарный

статистический метод который включает так называемые 7 «принципов» на практике

на «ОАО УАЗ». К их числу относятся:

·

Карта Парето.

·

Причинно-следственный

анализ.

·

Группировка

данных по общим признакам.

·

Контрольный

лист.

·

Гистограмма.

Метод гистограмм является эффективным инструментов обработки данных и

предназначен для текущего контроля качества в процессе производства, изучения

возможностей технологических процессов, анализа работы отдельных исполнителей и

агрегатов. Гистограмма – это графический метод представления данных,

сгруппированных на частоте попадания в определенный интервал.

·

Диаграмма

разброса (анализ корреляции через определение медианы).

·

График и

контрольная карта. Контрольные карты графически отражают динамику процесса,

т.е. изменение показателей во времени. На карте отмечен диапазон неизбежного

рассеивания, который лежит в пределах верхней и нижней границ. С помощью этого

метода можно оперативно проследить начало дрейфа параметров по какому либо

показателю качества в ходе технологического процесса для того чтобы проводить

предупредительные меры и не допускать брака готовой продукции [16].

Эти принципы должны

применяться всеми без исключения – от главы фирмы до простого рабочего. Ими

пользуются не только в производственном отделе, но и в таких отделах, как

отделы планирования, маркетинга, материально-технического снабжения.

Основная проблема,

связанная с применением статистических методов в промышленности, это ложные

данные и данные, не соответствующие фактам. Различные данные и факты

предоставляются в двух случаях. Первый случай касается искусно созданных или

неверно подготовленных данных, а второй касается неверных данных,

подготовленных без применения статистических методов.

Применение

статистических методов, включая наиболее сложные, должно стать распространенным

явлением. Также не следует забывать об эффективности простых методов, без

овладения которыми применение более сложных методов не представляется

возможным.

Технический прогресс

нельзя отделить от применения статистических методов, обеспечивающих повышение

качества выпускаемой продукции, повышение надежности и снижение расходов на

качество.

В отраслях

промышленности статистические методы применяются для проведения анализа

качества продукции и процесса. Анализом качества является анализ,

посредством которого с помощью данных и статистических методов определяется

отношение между точными и замененными качественными характеристиками. Анализом

процесса является анализ, позволяющий уяснить связь между причинными факторами

и такими результатами, как качество, стоимость, производительность и т.д.

Контроль процесса предусматривает выявление причинных факторов, влияющих на

бесперебойное функционирование производственного процесса. Качество, стоимость

и производительность являются результатами процесса контроля [13].

Основной задачей статистических методов контроля

является обеспечение производства пригодной к употреблению продукции и оказание

полезных услуг с наименьшими затратами.

Статистические методы

контроля качества продукции дают значительные результаты по следующим

показателям:

·

повышение

качества производимой продукции;

·

снижение затрат

на проведение контроля;

·

снижение

количества брака;

·

улучшение

взаимосвязи между производством и потребителем [16].

Главная задача – не просто

увеличить качество продукции, а увеличить количество такой продукции, которая

была бы пригодной к употреблению.

Два основных понятия в

контроле качества – это измерение контролируемых параметров и их распределение.

Изменчивость

«поведения» контролируемого параметра бывает 2 видов. Первый случай – когда

значения его составляют совокупность случайных величин, образующихся в

нормальных условиях; второй – когда совокупность его случайных величин

образуется в условиях, отличных от нормальных под действием определенных причин

[16].

Персонал,

осуществляющий управление процессом, в котором формируется контролируемый

параметр, должен по его значениям установить: во-первых, в каких условиях они

получены (нормальных или отличных от них), и если они получены в условиях,

отличных от нормальных, то каковы причины нарушения нормальных условий

процесса. Затем принимается управляющее воздействие по устранению этих причин.

В ноябре 2002 года в

условиях Станково-инструментального производства ОАО «УАЗ» был проведен капитальный

ремонт комплекта штампов на деталь 469-8403012 «Крыло переднее». Штампы

находились в эксплуатации с 1972 года. Затраты на проведение кап. ремонта

составили 2.2 млн. руб.

Используя некоторые

методы статистики будут рассмотрены следующие вопросы по данной детали:

1.

Качественный

анализ отклонений, их причин и даны предложения по снижению отклонений.

2.

Количественный

анализ данных технологического процесса, непосредственно влияющих на

собираемость и внешний вид кузова, после проведенного ремонта комплекта штампов.

3.2

Качественный анализ отклонений

Диаграмма

Парето

Низкое качество

продукции оборачивается издержками производства, т.е. экономическими потерями.

Для прояснения картины распределения потерь в ноябре месяце при изготовлении

детали 469-8403012 работниками БТК ПКЦ-2 в течении одной смены по выборочному

контролю 20% составлялся контрольный листок (таблица 7). После этого был

составлен массив данных для построения диаграммы Парето (таблица 8) и построена

диаграмма (рис. 13):

Таблица 7 – Контрольный листок

видов отклонений на детали 469-8403012

|

Типы дефектов

|

Группы данных

|

Итого

|

Примечания

|

|

Заусенцы

|

|

|

|

|

|

|

|

|

15

|

Прессовая

линия 71-76

Время 12.11.02

I смена

Проконтроли-

ровано 200 шт.

Выпуск 1000 шт.

|

|

Разрывы

|

|

|

|

|

|

|

|

|

12

|

|

Вмятины

|

|

|

|

|

|

|

|

|

36

|

|

Смещение отверстий

|

|

|

|

|

|

|

|

|

8

|

|

Царапины

Прочие

|

|

|

|

|

|

|

|

|

32

2

|

|

|

Итого

|

|

|

|

|

|

|

105

|

Таблица 8 – Массив данных для

построения диаграммы Парето

|

Типы дефектов

|

Число дефектов

|

Накопленная сумма числа дефектов

|

Процент числа дефектов

|

Накопленный процент

|

|

Вмятины

|

36

|

36

|

34,29

|

34,29

|

|

Царапины

|

32

|

68

|

30,48

|

64,77

|

|

Заусенцы

|

12

|

83

|

14,29

|

79,06

|

|

Разрывы

|

12

|

95

|

11,43

|

90,49

|

|

Смещение отверстий

|

8

|

103

|

7,62

|

98,1

|

|

Прочие

|

2

|

105

|

1,90

|

100

|

|

Итого