Изготовление филенчатых дверей

Содержание:

Введение

Материалы

Технологическая часть.

Размеры

черновых заготовок дверной коробки с припусками на последнюю обработку.

Размеры

щитов филенок с припусками на дальнейшую обработку.

Раскрой

на черновые заготовки.

Получение

чистовых заготовок.

Чистовые

размеры щитов филенок.

Профильная

обработка.

Выборка

пази шпунтубелем.

Получение

профиля.

Снятие

четверти на брусках дверной коробки.

Обработка

филенок.

Зарезки

шипов и проушин

Разметка

проушин.

Зарезка

шипов.

Запиливание

щечек.

Зарезка

шипов и проушин на брусках дверной коробки.

Сборка

дверного полотна и коробки.

Обработка

по периметру.

Врезка

петель. Установка ручек.

Техника безопасности.

Пожарная часть.

Введение

В

развитие человечества большую роль играет древесина. Народное хозяйство страны

нуждается в древесине так же, как в металле, цементе, нефти. Трудно найти

отрасль народного хозяйства, где древесина не имела бы применения. В ряде

случаев, например в изготовлении музыкальных инструментов, более подходящего

материала нет.

По

запасам древесины и величине лесных масштабов Россия занимает первое место в

мире из 3 миллионов га площади поверхности Земли покрытой лесами, наша страна

занимает более 1100000 га. Запас лесов приблизительно 45 миллиардов м3,

а годовой прирост 700-800 миллионов м3.

Охрану

лесных богатств легко объяснить: леса благоприятно влияют на климат, создают

хорошие условия для труда и отдыха человека, для развития сельского хозяйства.

Из

многочисленных пород деревьев, произрастающих на территории России, промышленное

значение имеют около двух десятков наиболее распространенных хвойных и

лиственных пород.

Древесные

хвойные породы широко применяются не только в строительстве, а так же в

деревообрабатывающей и лесохимической промышленности.

Высокая

механическая прочность, легкость, стойкость к загниванию, легкость обработки,

прямоствольность и большие размеры являются ценными свойствами древесины

хвойных пород.

Лиственных

пород в нашей стране в три раза меньше, чем хвойных, однако лиственные породы

превосходят многочисленностью, разнообразием свойств и характером применения.

Значительный

процент общей площади лесов страны составляют три лиственные породы: береза

(13,2%), осина(2,5%), дуб(1,3%).

На

каждую из других лиственных пород приходится менее 1% всей площади.

В

последнее время во всем мире применяют декоративную древесину. Это большими

масштабами жилищно-гражданского и промышленного строительства, резким

увеличением производства мебели, музыкальных инструментов. Запасы естественных

декоративных парод недостаточны. Акклиматизация этих пород не всегда возможна,

обогащение древесины и имитация текстуры под ценные породы не всегда

допускаются, поэтому Россия экспортирует декоративную древесину преимущественно

экзотических (тропических и субтропических) пород. Это красное, черное, желтое,

розовое. Не смотря на обилие лесов, строительство и промышленность ощущают

недостаток в древесном сырье, что объясняется недостаточно рациональным

использованием древесины, в результате чего значительная часть ее идет в отходы

и сжигается.

Достижения

науки, особенно химии и прогрессивной технологии дали возможность использовать

отходы древесины для производства целлюлозы, бумаги, картона, органических

кислот, синтетического волокна, пластмассы и изделий на основе полимеров и

клеев, дальнейшее развитие науки о свойствах древесины позволит рационально и

более полно использовать древесину в соответствии с ее технологическими и

декоративными свойствами.

Материалы

На

изготовление коробки, вертикальных, горизонтальных и средних брусков обвязки, а

также филенки идут: доски и бруски.

Пиломатериалы

изготавливаются из древесины хвойных пород первого, второго, реже третьего

сорта. По качеству обработки и наличию пороков и дефектов пиломатериалы

подразделяют на четыре сорта: первый, второй, третий, четвертый.

Для

производства пиломатериалов в основном используют древесину сосны. Она

произрастает на большей территории России, этим объясняется ее дешевизна.

Древесина сосны прямослойная, имеет малое количество сучков, а из-за обилия

различных смол и эфирных масел имеет малое количество пороков. Пиломатериалы из

сосны легко обрабатываются, отличаются прямослойностью, пористой структурой и

легкостью, что влиятельно на качество изделия и скорость выпуска продукции.

Пиломатериалы

из сосны отличаются от материалов из других пород древесины своим цветом и

запахом. Цвет и запах образуется от наличия смол и эфирных масел. Обилие смол

препятствует нанесению на изделие из сосны различных прозрачных отделок. Смола

выделяется из древесины под воздействием внутреннего напряжения и выталкивает

из поверхностных слоев впитавшиеся отделочные материалы.

Так

же ни внешний вид древесины влияет на влажность. Обладая пористостью и

легкостью древесины, сосна при непостоянной температуре и влажности может

произойти усушка или разбухание, создавая поверхностное или внутреннее

напряжение. Влажность влияет на порабление, трещины, поражение грибковыми

заболеваниями, которые возникают при температуре от +20C до +350C и при влажности

от 18% до 120%.

На

изделия влияют пороки и дефекты древесины. Например: сучки – они изменяют направление

волокон, влияют на прочность и твердость пиломатериала. Если сучок имеет

предельные нормы по ГОСТу, размеры, его высверливают или вырезают, вставляя на

его место пробку. Сучки бывают кромочные, сшивные, продолговатые, групповые они

снижают прочность древесины, а так же они ухудшают внешний вид, нарушают

целостность древесины, вызывают искривление волокон и годовых слоев, затрудняя

механическую обработку.

На

качество древесины влияют грибковые заболевания. Они бывают двух видов: окрашивающие

и разрушающие. Первый вид изменяет цвет и портит вид. Второй разрушает клетки

древесины, после чего она стает пористой и ее прочность понижается и

разрушается. С грибковыми заболеваниями можно бороться, так как при температуре

600C большинство грибков гибнет.

Биологические повреждения очень сильно влияют на внешние данные изделия и на

его физическо-механическую прочность, при изготовлении изделия в основном

возникают дефекты резанья. Биологические повреждения возникают вследствие

проникновения в поры древесины личинок насекомых.

Дефекты

резанья возникают на поверхности пиломатериала, при обработке его режущим

инструментом они бывают разными, например: риски, волнистость, задиры,

выщербленность, бахрома.

Все

пороки и дефекты заделываются различными пробками из древесины той же породы,

влажности и плотности. Для изготовления филенки используются различные

пиломатериалы, в том числе и сплоченные по ширине доски.

Клей

для склеивания дверных полотен различной конструкции должен обладать следующими

свойствами:

1.

Водостойкость

2.

Прочная и эластичная связующая

пленки

3.

Устойчивость по отношению к

грибковым заболеваниям, а так же биологическим поражениям.

Таким

клеем является синтетический К-17. Кардошедный клей дает средневодостойкие

соединения высокой прочности, малозаметный клеевой шов, с незначительной

усадкой.

Технологическая часть.

Технологическая

часть изготовления дверей состоит из следующих операций:

1.

Раскрой пиломатериала по длине и

ширине

2.

Получение чистовых заготовок

3.

Получение профиля

4.

Зарезка шипов и проушин

5.

Сборка дверного полотна и коробки.

Для

изготовления дверного блока необходимо взять следующие инструменты:

1.

Измерительные: метр, рулетка, угольник, рейсмус, скоба.

2.

Инструменты для раскроя: продольные и поперечные ножовки, топор.

3.

Инструменты для строгания: шерхебель, рубанок, фуганок, фальугобель, зензубель

калевка, шпунтубель.

4.

Для зарезки шипов и проушин: стамески, долото, молоток, ножовка.

Изготовление дверного блока, как и в других столярных

изделиях начинается с чертежа (рис 1.)

Наименование дверного блока ДГ-21-9

Размеры черновых заготовок с предыдущей на следующую

обработку:

1.

Вертикальные стоевые бруски – 2

шт. 2020*100*45

2.

Средние горизонтальные бруски – 4

шт. 820*100*45

3.

Средние вертикальные бруски – 3

шт. 570*100*45

|

№ операции

|

Наименование операции

|

Оборудование рабочего места

|

Инструмент

|

Приспособление

|

|

1

|

Получение черновых заготовок

|

|

|

|

|

Поперечный раскрой

|

|

Поперечная ножовка

|

|

|

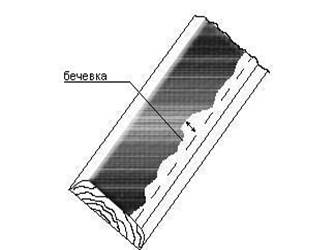

Продольный раскрой

|

Подложить под доску небольшие прокладки

|

Топор, лучковая пила

|

Бечевка, промазанная древесным углем

|

|

2

|

Получение чистовых заготовок

|

Верстак

|

Шерхебель одинарный, двойной рубанок, фуганок

|

Упор

|

|

3

|

Получение профиля

|

Верстак

|

Зензубель, шпунтубель, калевка, рейсмус, рубанок

одинарный

|

Упор

|

|

4

|

Зарезка шипов и проушин

|

Верстак, рабочий стол

|

Угольник, рейсмус, молоток, долото, стамеска,

лучковая пила

|

|

|

5

|

Сборка дверного полотна и коробки

|

Ровное основание

|

Клей, клинья, нагеля, линейка, бечевка, рубанок,

фуганок

|

Винтовые струбцины

|

Размеры черновых заготовок дверной коробки с

припусками на последнюю обработку.

1.

Стоевые бруски – 2 шт. 2090*95*55

2.

Горизонтальные бруски – 2 шт.

890*94*55

Щиты

филенок формируются из брусков одинаковой толщины и длины, но не обязательно

одинаковой ширины.

Размеры щитов филенок с припусками на дальнейшую

обработку.

579*325*45

– 6 шт.

Перед

началом работы надо подобрать ближайший по размерам пиломатериал. Ближайшие по

размерам пиломатериалы выпускаются отечественными лесопильными цехами – это

доски 6 метровой длины и 45 миллиметровой толщины.

Раскрой на черновые заготовки.

Подобрав материал, укладываем доски на небольшие прокладки. Сначала

производим разметку одной кромки, для этого на узком конце доски, отступаем от

края на ширину обзола и делаем на торце врубку топором (рис 2.). Закрепляем в

ней конец бечевки. Пронизываем бечевку древесным углем и натягиваем бечевку с

другого торца доски на обзольную часть. Затем оттягиваем бечевку вверх и резко

отпускаем. После удара бечевки о доску, на поверхности доски остается

отчетливая черная черта. Берем топор и крошим доску по получившейся метке. У

нас получилась доска с одной ровной кромкой. Теперь производим разметку

черновых заготовок дверного полотна по ширине. Для этого откладываем от ровной

кромки 100мм и проводим черту, параллельную кромку.

Подобрав материал, укладываем доски на небольшие прокладки. Сначала

производим разметку одной кромки, для этого на узком конце доски, отступаем от

края на ширину обзола и делаем на торце врубку топором (рис 2.). Закрепляем в

ней конец бечевки. Пронизываем бечевку древесным углем и натягиваем бечевку с

другого торца доски на обзольную часть. Затем оттягиваем бечевку вверх и резко

отпускаем. После удара бечевки о доску, на поверхности доски остается

отчетливая черная черта. Берем топор и крошим доску по получившейся метке. У

нас получилась доска с одной ровной кромкой. Теперь производим разметку

черновых заготовок дверного полотна по ширине. Для этого откладываем от ровной

кромки 100мм и проводим черту, параллельную кромку.

Рис 2. Черту можно произвести скобой,

рейсмусом или как в предыдущем случае бечевкой.

При

распиловке пилить нужно строго по черте, не выходя за ее пределы. Распилив

таким образом заготовки для дверного полотна, аналогично производим раскрой

черновых заготовок дверной коробки, изменив только ширину и толщину

раскраиваемого материала.(ширина = 94мм; толщина = 55мм).

Раскрой

заготовок для щитов филенок производится из материала толщиной 45мм. Раскрой

производится в той же последовательности, что и в предыдущих случаях.

После

раскроя заготовок по ширине переходим к раскрою заготовок по длине. Раскрой

заготовок по длине осуществляется поперечной ножовкой. На черновых заготовках

полотна производим оторцевку в размер с припусками на последующую обработку.

Два бруска отпиливаем длиной 820мм (средние горизонтальные бруски), и три

бруска отпиливаем длиной 570мм (средние вертикальные бруски). Бруски

приготовленные для изготовления щитов филенок, торцуются по длине 600мм.

Получение чистовых заготовок.

Заготовки

после раскроя имеют риски, шероховатость, коребленность которые устраняются

путем строгания.

В

зависимости от выполняемых операций для строгания применяются следующие

инструменты: шерхебель одинарный, и двойной рубанок, фуганок.

Зажимаем

обрабатываемую деталь на верстаке (пластью вверх) и начинаем обработку. Для

первоначального грубого строгания используется шерхебель. Строгание шерхебелем

производится вдоль и поперек волокон, а так же под углом к волокнам.

Поверхность древесины после строгания шерхебелем получается неровная, со

следами углубления в виде желобков. Это происходит из-за того, что железка шерхебеля

имеет лезвие овальной формы с радиусом 25мм. Шерхебель может снимать стружку до

3 мм. После обработки шерхебелем производим обработку одинарным или двойным

рубанком. Когда поверхность станет более или менее чистой переходим к строганию

фуганком. Фуганок предназначен для гладкого строгания и выравнивания больших

поверхностей по длине. При обработке фуганком поверхность древесины имеющей

волнообразные неровности стружки получаются в виде небольших кусков ленты. При

повторном проходе образуется непрерывная стружка – это признак того, что можно

закончить строгание, так как поверхность древесины стала ровной.

Теперь,

когда одна сторона прямая и ровная переходим к получению базовых поверхностей.

Обработка смежной кромки производится в той же последовательности, что и ранее

(шерхебелем, одинарным или двойным рубанком, фуганком). При строгании второй

базовой кромки необходимо проверять угол между кромкой и пластью. Он должен

быть равен 900. После получения базовых сторон приступаем к

строганию в размер. С помощью линейки или рулетки откладываем от ровной базовой

кромки 90мм и при помощи рейсмуса, или скобы проводим риску по всей длине

обрабатываемой детали. Строгание до риски производится по той же

последовательности, что и раньше.

У

нас получился брусок с тремя ровными сторонами: двумя кромками и одной пластью.

Теперь откладываем от базовой пласте на кромке 40мм и с помощью рейсмуса настроенного

на 40мм, наносим риску. Обработку четвертой стороны производим в той же

последовательности, что и в предыдущих случаях.

Таким

образом, производим обработку оставшихся брусков дверного полотна.

Обработку

брусков коробки осуществляем в той же последовательности, что и обработку

брусков дверного полотна, изменяя лишь размеры. Точно так же обрабатываются и

бруски для щитов филенок со своими размерами.

После

обработки брусков для филенок производим формирование и склейку филенок.

Чистовые размеры щитов филенок.

Длина – 549мм.

Ширина – 308мм.

Склейка

филенок производится на … с ровным покрытием(рабочей поверхностью)

Профильная обработка.

К

профильной обработке деталей дверного блока относятся следующие операции:

·

Выборка пази на брусках дверного

полотна

·

Обработка щитов филенок в

определенный профиль

·

Снятие четверти на брусках дверной

коробки

Для

профильной обработки деталей дверного блока необходимы следующие инструменты:

зензубель, шпунтубель и полевка.

Выборка пази шпунтубелем.

Подбирается

железка шириной равной ширине будущего паза и устанавливается колодка на

определенное расстояние с учетом расстояния от паза до кромки детали.

Шпунтубель направляющей линейкой к одной из пластей детали выбираем паз на

кромке детали.

Выборка

производиться до глубины 12мм. На вертикальных и двух горизонтальных брусках

паз выбирается с одной стороны. На двух горизонтальных и трех вертикальных

брусках паз выбирается с двух сторон.

Получение профиля.

Скошенные

кромки получают путем строгания рубанком (рис.3).На пласти детали дверного

полотна от кромки отступаем 12мм и проводим рейсмусом риску. На кромке

деталей, на которых имеется паз, проводим вторую риску, отступив от края паза

2-3мм. На торце деталей проводим черту от черты на пласти до черты на кромке.

Строгание можно производить обычным рубанком соблюдая

Рис 3. при строгании определенный угол. Строгание

производится до рисок на кромке и пласти.

Снятие четверти на брусках дверной коробки.

Выборка четверти производится рубанком фальугобелем.(рис 4.)на пласти

деталь на расстоянии 42мм проводится риска на всей длине детали. На кромке

детали риска проводится на расстоянии 10мм, также по всей длине детали. Выборка

производится до рисок. При выборке четверти нужно следить за углом четверти, он

Выборка четверти производится рубанком фальугобелем.(рис 4.)на пласти

деталь на расстоянии 42мм проводится риска на всей длине детали. На кромке

детали риска проводится на расстоянии 10мм, также по всей длине детали. Выборка

производится до рисок. При выборке четверти нужно следить за углом четверти, он

Рис 4. должен быть 900.

Обработка филенок.

Склеенные

из брусков филенки, имеющие чистовые размеры по периметру, обрабатывается со

всех четырех кромок и двух сторон рубанком калевкой. В этом случае калевка

будет иметь обратную форму профиля детали.

Разметка проушин.

Бруски

укладываются на разметочный стол кромкой вверх, а торцы выравнивают с одной

стороны.

Рис 5.

Рис 5.

Отступаем

от торца 20мм и проводим риску 1. От риски отступаем 15мм, проводим риску 2. От

риски 2 отступаем 63мм и проводим риску 3. Берем угольник и проводим по риске

черточки сразу на обоих брусках. От черты 3 отмеряем 547мм и проводим риску 5.

От риски 5 отмеряем 66мм и проводим риску 7. От риски 7 отмеряем 547мм и

проводим риску 8. От риски 8 отмеряем 63мм и проводим риску 9. От риски 9

отмеряем 15мм и проводим последнюю риску 10. Теперь, когда у нас есть размеры

проушин по длине, размечаем проушины по толщине. Для этого от каждого ребра с

помощью рейсмуса проводим на расстоянии 12мм риски по всей длине стоевых

брусков. Пересечение этих рисок с поперечными рисками образуют контуры

проушины. Добавление проушин производится насквозь при помощи молотка и долот,

а окончательная подчистка производится стамеской. При долблении проушин долото

нужно подбирать на 2-3мм уже самой проушины, держать долото нужно ровно под 900.

Долбление

проушин на горизонтальных брусках производится на глубину 40мм. На верхнем и

нижнем брусках с одной стороны, на средних брусках с двух сторон.

Зарезка шипов.

Зарезка шипов производится в следующем порядке: сначала все

горизонтальные бруски оторцовываются на 800мм строго под углом 900.

Затем производится разметка. На кромках и торцах деталей при помощи

настроенного на 12мм рейсмуса проводим с обеих кромок риски (рис 6.). Отступив

от края 90мм, проводим черту (длину шипа). Зарезка шипов производится лучковой

пилой с зубьями для предельного пиления. При пилении нужно придерживаться

риски, пилить рядом с ней с наружной стороны шипа, не заходя за пределы риски.

Пиление производится до отметки 90мм.

Зарезка шипов производится в следующем порядке: сначала все

горизонтальные бруски оторцовываются на 800мм строго под углом 900.

Затем производится разметка. На кромках и торцах деталей при помощи

настроенного на 12мм рейсмуса проводим с обеих кромок риски (рис 6.). Отступив

от края 90мм, проводим черту (длину шипа). Зарезка шипов производится лучковой

пилой с зубьями для предельного пиления. При пилении нужно придерживаться

риски, пилить рядом с ней с наружной стороны шипа, не заходя за пределы риски.

Пиление производится до отметки 90мм.

Рис 6.

Запиливание щечек.

Нужно отступить от отметки 90мм в сторону торца 12мм и произвести

Запиливание под углом равным углу скоса на кромках вертикальных брусков (рис

7.). Зарезка шипов на средних вертикальных брусках производится на длину шипа,

равную 35-40мм, в той же последовательности, что и на горизонтальных брусках.

Зачистка шипов и окончательная доводка до точных размеров производится

стамеской.

Нужно отступить от отметки 90мм в сторону торца 12мм и произвести

Запиливание под углом равным углу скоса на кромках вертикальных брусков (рис

7.). Зарезка шипов на средних вертикальных брусках производится на длину шипа,

равную 35-40мм, в той же последовательности, что и на горизонтальных брусках.

Зачистка шипов и окончательная доводка до точных размеров производится

стамеской.

Зарезка шипов и проушин на брусках дверной коробки.

Зарезка

шипов и долбление производится в той же последовательности, что и Зарезка шипов

и долбление проушин на брусках дверного полотна, единственная разница в толщине

и длине (глубине) шипа и проушин.

Сборка дверного полотна и коробки.

Сборку

дверного полотна необходимо производить на винтовых струбцинах, имеющие ровное

основание (рабочую поверхность). Сначала дверь собирают без клея для того,

чтобы устранить лишние недостатки. Затем ее разбирают, вставляют филенки и

промазав шипы клеем собирают. Сжатие осуществляется постепенное, равномерное,

когда постепенно сжимаются все винты.

В

сжатой в струбцинах двери в шипах устанавливаются клинья, смазанные

предварительно клеем, по два клина на один шип, отступая по 5мм с каждой

стороны шипа.

После

сжатия и установки клиньев в углу дверного полотна на 2/3 толщины бруска

высверливаются отверстия и на клей забивают нагеля.

Сборка

коробки производится на клею в угловых соединениях, также как и у дверного

полотна, высверливаются отверстия на 2/3 толщины бруска и забиваются промазанные

клеем нагеля.

Правильность

сборки коробки проверяется по диагонали линейкой или бечевкой.

После

сборки дверного полотна производится зачистка двери по плоскостям.

Зачистка

осуществляется рубанком с двойной железкой, с минимальным выступным ножом с

обеих сторон двери.

Обработка по периметру.

Собранные

дверные полотна должны иметь по периметру припуск на обработку фуганком 2-3мм

на каждую сторону. Вставленные в коробку двери должны иметь со всех сторон

зазоры для нормальной эксплуатации двери 1,2мм. Подгонку двери к коробке нужно

производить фуганком, сострагивая необходимые места.

Врезка петель. Установка ручек.

На

кромке дверного полотна с левой или правой стороны в зависимости от того левая

или правая дверь, с каждой стороны отступают по 250мм и проводят риски (это

центры навешивания петель), приставив петлю к кромке полотна, переводим контуры

петли на кромку дверного полотна.

Взяв

вторую часть, переведем ее контуры на брусок коробки. Выборка гнезда петли

производится стамеской. Глубина врезки петель будет зависеть от толщины

врезаемой петли.

Установка

ручек производится на расстоянии одного метра от нижнего бруска двери.

Техника безопасности.

Техника

безопасности является основным направлением по предотвращения травматизма.

Основное

количество травм при работе с ручным инструментом происходит из-за технических

неполадок инструментов. Чтобы предотвратить травмы нужно хранить инструменты в

специальных ящиках, перед работой проверить ее техническую исправность,

оставлять инструмент лезвием на себя или на краю верстака нельзя, так как при

падении можно получить травму.

К

работе с электроинструментом допускаются лица, достигшие 18-ти лет и получившие

специальный допуск к работе с электроинструментом. Перед работой нужно

проверить целостность корпуса и от проводящего кабеля, качество заточки

режущего инструмента и техническую исправность его.

Электроинструмент

должен быть надежно заземлен. Работать с ним можно в сухом месте. Во влажном,

сыром помещении работать с электроинструментом можно только при напряжении 36В.

Токопроводящий

кабель должен находиться в подвешенном состоянии, сзади работающего

электроинструмента, так как его могут передавить, перерубить, зацепить и

вызвать при этом короткое замыкание и выбить инструмент из рук. Напряжение I-220B при силе I-0,1A является смертельным для

человека, оставлять инструмент на рабочем месте запрещено. После работы

электроинструмент очищают от опилок, затачивают режущие органы и убирают до

следующей работы.

Для

того, чтобы предотвратить нарушение техники безопасности и вызванной этим

травматизм производят различные виды инструктажей по технике безопасности.

На

каждом предприятии в зависимости от выпускаемой продукции и числа работников, а

также от категорий опасности выполняемых работ, ответственность за выполнение

норм по технике безопасности ложится на службу техники безопасности, а также на

лиц отвечающих за безопасность труда.

Вводный

инструктаж проводится со всеми рабочими. Его проводит служба техники

безопасности, с подростками до 18 лет инструктаж проводит главный инженер.

Первичный

инструктаж или инструктаж на рабочем месте проводит мастер или начальник

участка.

Повторный

инструктаж (ежеквартально) проводит служба техники безопасности.

Внеочередной

инструктаж проводится в случае изменении технологии производства, смены

рабочего места по прошествии несчастного случая.

Пожарная часть.

Пожары

наносят большой ущерб народному хозяйству. Основными причинами пожаров

являются:

·

Неумение обращаться с огнем на

открытых площадях

·

Курение в пожароопасных местах

·

Неисправности электроцепей

·

Неправильное хранение

легковоспламеняющихся веществ

·

Загромождение цехов и территорий

В

деревообрабатывающих цехах нужно следить за состоянием электрооборудования,

пусковой аппаратуры, силовой и осветительной сети.

Хранить

сверхнормативные запасы пиломатериалов, заготовок, деталей в цехах не

допускается.

Все

подходы и проходы к пожарным кранам должны быть свободными и доступными.

Цеха

помимо пожарных водопроводов должны быть обеспечены средствами пожаротушения;

огнетушителями, топорами, ведрами, лопатами, баграми, а также ящиком с песком

расположенными под пожарными щитами в удобных местах.

Для

подачи сигналов о пожаре в цехе, мастерской должна быть установлена

сигнализация, в случае ее отсутствия необходимо установить сирены.

Каждый

рабочий, заметивший в пожар, обязан немедленно позвонить по телефону 01 и

вызвать пожарную охрану.