Проект цеха столярно- строительных изделий

Федеральное агентство по образованию

ГОУ ВПО «СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ

УНИВЕРСИТЕТ»

Факультет

механической технологии древесины

Кафедра

технологии деревообработки

ПРОЕКТ ЦЕХА СТОЛЯРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

НА ООО «АЛЬЯНС»

Пояснительная записка

(ТД.000000.095.ПЗ)

Дипломник И.А.

Иванов

Дипломник И.А.

Иванов

Зав.

кафедрой В.В.

Огурцов

Руководитель Л.В.

Жестовский

Консультанты:

технологической

части Л.В. Жестовский

научно-

исследовательской

части Л.В. Жестовский

энергетической

части А.А. Вайс

безопасность

и

экологичность

проекта А.Г. Лапкаев

экономической

части В.П. Непомнящая

Нормоконтроль А.Н.

Сычев

Реферат

Реферат

В данном дипломном проекте предложен цех, способный

выпускать всю номенклатуру столярно-строительных изделий.

В технологической части, дана характеристика

оборудования и продукции, планируемой к выпуску в проектируемом цехе.

Также рассмотрены вопросы, связанные с охраной труда и

окружающей среды, гражданской обороны.

В части “Безопасность и экологичность проекта” дан

анализ состояния охраны труда и производственного травматизма, разработаны

мероприятия по улучшению условий труда, противопожарной профилактике.

В экономической части произведён расчёт основных

технико-экономических показателей внедряемого технологического процесса.

В энергетической части произведён расчёт основных

электротехнических показателей требуемых при строительстве нового предприятия.

Графическая часть содержит чертежи необходимые для

полного освещения всех рассматриваемых в дипломном проекте вопросов.

Основная задача разрабатываемого дипломного проекта –

проектирование цеха столярно-строительных изделий. А также расчет

капиталовложений и срока его окупаемости.

Проект состоит из пояснительной записки объёмом 100

страниц и графической части выполненной на 8 листах формата А1.

Содержание

Содержание

Введение.................................................................................................... 5

1 Технико-экономическое обоснование...................................................... 7

1.1................................................. Общая

характеристика предприятия 7

1.2 Основные технико-экономические показатели предприятия.......... 7

1.3

Маркетинговые исследования………………………………………….7

1.4... Характеристика столярно-строительных изделий,

планируемых

к производству ООО «Альянс................................................................. 8

2 Технологические решения...................................................................... 14

2.1................................................................

Расчет годовой программы 14

2.2.......................................................... Техническое

описание изделия 15

2.3............................ Расчет основных и

вспомогательных материалов 18

2.4 Расчет материалов на годовую программу.................................. 27

2.5........ Расчет трудозатрат через производительность оборудования 27

2.6...................................................... Обоснование

выбора технологии 36

2.7.................................................

Обоснование выбора оборудования 37

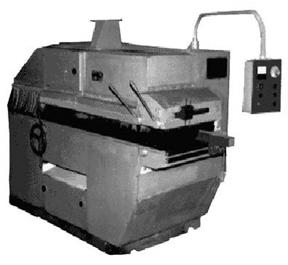

2.8 Общая характеристика деревообрабатывающих станков,

планируемых, к использованию на предприятии................................. 38

2.9 Факторы, определяющие качество склеивания............................. 44

2.10 Критерии качества и дефекты клеевых

соединений щита............ 46

2.11 Технологические режимы.............................................................. 46

2.12 Разработка технологического процесса........................................ 47

2.13 Расчет потребного

количества оборудования и разработка

схемы технологического

процесса........................................................ 50

2.14 Кадры............................................................................................. 51

2.15 Определение площади цеха.......................................................... 53

2.16 Расчет общей площади складов цеха........................................... 54

2.17 Расчет вспомогательных и бытовых помещений......................... 54

2.18 Описание технологического процесса.......................................... 56

3 Архитектурно-строительная часть........................................................ 57

3.1 Характеристика строительной площадки...................................... 57

3.2 Объемно-планировочное решение.................................................. 57

3.3 Конструктивное решение здания.................................................... 57

3.4 Отопление,

вентиляция и теплоснабжение..................................... 57

3.5 Водоснабжение и канализация........................................................ 59

4 Электротехническая часть...................................................................... 60

4.1 Электроснабжение предприятия..................................................... 60

4.2 Расчет электрической силовой нагрузки........................................ 60

4.3 Расчет электроэнергии на освещение............................................. 65

4.4 Заземление....................................................................................... 68

5 Безопасность и экологичность проекта................................................. 68

5.1 Безопасность в цехе изготовления дверных блоков

рамочно-филенчатой конструкции................................................. 68

5.2 Гигиеническая оценка условий труда в цехе.................................. 71

5.3 Пожарная безопасность.................................................................. 77

5.4 Экологическая безопасность цеха изготовления дверных

блоков рамочно-филенчатой конструкции.......................................... 78

5.5. Безопасность в чрезвычайных ситуациях..................................... 84

6. Основные технико-экономические показатели проекта....................... 86

6.1 Расчет капитальных вложений........................................................ 86

6.2 Расчет себестоимости продукции.................................................... 86

Заключение................................................................................................ 99

Список использованных источников...................................................... 100

Введение

Россия обладает огромными запасами древесины – более

30% всей ее территории занимают леса. Особенно велики запасы древесины в

Сибири, в частности в Красноярском крае.

Древесина как строительный материал обладает рядом

положительных свойств: она имеет относительно высокую прочность, небольшой

объемный вес, малую теплопроводность, легко поддается механической обработке, химической

стойкостью к воздействию кислот, солей, масел и др.

При нормальных условиях эксплуатации изделия и

конструкции из древесины имеют чрезвычайно длительный срок службы. До наших

дней сохранились не только деревянные церкви в Кижах, шпиль Адмиралтейства в

Санкт-Петербурге, но и изделия мастеров живших более 2,5 тысяч лет назад.

В современном строительстве древесина широко

используется в качестве элементов конструкций для стен и перекрытий зданий,

столярных и погонажных изделий, а также для производства стандартных деревянных

домов заводского изготовления. Большое количество дерева расходуется в процессе

возведения зданий и сооружений на устройство свай, столбов, опор различного назначения,

опалубки, строительных лесов и т.д.

Несмотря на возросшие объемы производства изделий из

легких металлических сплавов и полимерных композиций, изделия из древесины

пользуются устойчивым спросом на мировом и отечественном рынках. Как и много

веков назад, сегодня столярно-строительные изделия из древесины являются

главным украшением интерьера: как недорогого, так и элитного жилья, служебных,

административных помещений и офисов, помещений для отдыха и развлечений от саун

до казино, торговых заведений и пр.

Столярно-строительные изделия изготавливают на

деревообрабатывающих предприятиях поточным способом с применением

полуавтоматических и автоматических линий. На строительные площадки столярные

изделия, поступают в готовом виде. Оконные и дверные блоки поставляют на

стройки с навешанными створками, фрамугами и полотнами, окрашенными и

остекленными, благодаря чему работы по заполнению проемов значительно

упрощаются и сводятся к установке готовых оконных и дверных блоков.

Сегодня, как ни когда ранее, сложились благоприятные

условия для развития деревообрабатывающей промышленности. Конкуренция на рынке

труда положительно сказывается на интенсификации производства, улучшении

производственной дисциплины, и сокращению потерь рабочего времени. Более

ответственному отношению рабочего персонала к своим обязанностям и, как

следствие этого, в повышении производительности труда, качества выпускаемой

продукции, повышении эффективности и доходности производства.

Развитие

добывающих и перерабатывающих отраслей в Красноярском крае и, как следствие,

создание дополнительных рабочих мест обуславливают приток населения в Край.

Высокий уровень дохода отдельных категорий граждан способствует повышению

спроса на жилье, что в свою очередь позволяет удерживать уровень цен на жилье и

делает строительную индустрию высокодоходной отраслью. Несмотря на возрастающие

темпы строительства жилья в Красноярском крае, увеличение спроса значительно

опережает предложение. Возможности строительных организаций ограничены только

дефицитом качественных недорогих строительных материалов, немалый вес в списке

которых занимают столярно-строительных изделия. Дальнейшее расширение

строительства в Крае немыслимо без развития производства недорогих качественных

современных в дизайнерском решении столярно-строительных изделий.

Развитие

добывающих и перерабатывающих отраслей в Красноярском крае и, как следствие,

создание дополнительных рабочих мест обуславливают приток населения в Край.

Высокий уровень дохода отдельных категорий граждан способствует повышению

спроса на жилье, что в свою очередь позволяет удерживать уровень цен на жилье и

делает строительную индустрию высокодоходной отраслью. Несмотря на возрастающие

темпы строительства жилья в Красноярском крае, увеличение спроса значительно

опережает предложение. Возможности строительных организаций ограничены только

дефицитом качественных недорогих строительных материалов, немалый вес в списке

которых занимают столярно-строительных изделия. Дальнейшее расширение

строительства в Крае немыслимо без развития производства недорогих качественных

современных в дизайнерском решении столярно-строительных изделий.

Процесс изготовления любой детали характеризуется

методами обработки её поверхности и структурой технологического процесса, то

есть количеством, объединенных, на данном этапе, элементарных операций и

последовательного их выполнения. Совершенствование методов обработки позволяет

в несколько раз повысить эффективность технологических операций, а в итоге и

всего технологического процесса. В первом случае большое количество низко

производительных станков и обслуживающего их персонала приводит к увеличению

станок – и трудоемкости, а, следовательно – себестоимости изделия. Поэтому

одной из важных задач является выбор оптимальных по конструкции технологических

операций, технологических схем обработки и компоновки станков и станочных

систем [1;2]

Сложившаяся на сегодняшний день и прогнозируемая на

перспективу обстановка позволяет с уверенностью говорить о наличии рынка сбыта

качественных столярно-строительных изделий и доходности современного

деревообрабатывающего производства.

1 Технико-экономическое обоснование

1.1

Общая характеристика предприятия

ООО «Альянс», занимается вырубкой леса, с целью

реализации его на внутреннем рынке и рынке Китайской Народной республики.

Лесосека предприятия находится на территории Ачинского района Красноярского

края. Производственная база ООО «Альянс» расположена в городской черте г.

Ачинска.

Основной продукцией предприятия является пиловочник

хвойных пород древесины, которые не имеют достаточной рентабельности,

вследствие перенасыщенности рынка.

1.2 Основные технико-экономические показатели

предприятия

Предприятие ООО «Альянс» располагает собственной

автотранспортной базой, распиловочным цехом, складскими помещениями,

слесарно-инструментальной мастерской, котельной, административным зданием.

На занимаемой территории ООО «Альянс» возможно

строительство новых производственных зданий. Под служебные, бытовые,

административные и складские помещения возможно использование имеющихся

пустующих помещений.

Собственный пиловочник хвойных пород может

использоваться для более глубокой переработки древесины с целью производства

столярно-строительных изделий. Собственная ремонтно-инструментальная база после

соответствующего дооснащения может быть задействована для ремонта и

обслуживания деревообрабатывающих станков и механизмов, а также заточки

режущего инструмента.

Финансирование проекта по организации и строительства

цеха по производству столярно-строительных изделий предполагается осуществлять

на собственные финансы предприятия.

Предприятие не имеет наличия обременений, или судебных

решений.

Срок хозяйственной деятельности и деловой активности,

начиная с 2003 года, на сегодняшний день составляет 2 года.

Статус принадлежности объектов недвижимости –

собственник.

Влияние фактора сезонности на финансовый результат

отсутствует.

1.3 Маркетинговые исследования

В последнее время наметились явные приоритеты среди

выпускаемой столярно-строительной продукции. К ним относятся двери и окна из

массива древесины. Касательно погонажных изделий, то на сегодня в городе

Красноярске наблюдается дефицит действительно качественной продукции. Дизайн

изделий, пользующихся наибольшим спросом у потребителя, в большей части носит

стихийный характер и напрямую определяется рекламой, модой, новизной и

эксклюзивностью. В этой связи, при проектировании производства необходимо

учитывать возможность быстрой переориентации потока на выпуск продукции с новым

дизайнерским решением.

Среди лучших деревообрабатывающих предприятий, на

сегодняшний день, можно назвать такие фирмы, как: «Окна и двери» г. Черногорск,

«Мекран» г. Красноярск, а также ряд других ЧП и ООО с малым объемом

производства, выпускающих, как серийные изделия, так и эксклюзивные на заказ.

Эксклюзивные изделия выполняются всеми предприятиями

в единичных экземплярах, что мало влияет на насыщение рынка.

«Мекран» сегодня предлагает качественную продукцию, но

из-за относительно высокой цены не доступную большей части населения и

ориентированную главным образом на индивидуального потребителя и на экспорт.

Использование продукции «Мекран» при строительстве недорогих типовых

многоэтажных строений, дает существенное удорожание жилья и неохотно

приобретается застройщиками и подрядными строительными организациями при

массовой застройке.

«Окна и двери» г. Черногорск выпускают лишь узкий

ассортимент столярно-строительных изделий, который не охватывает всего спектра

продукции. ЗАО «Красноярский ДОК» выпускает продукцию, не способную

конкурировать по качеству с другими фирмами на Российском рынке. ЗАО «Красноярский

ДОЗ-2» некогда являлся основным поставщиком столярно-строительных изделий в

жилищное и гражданское строительство, но сегодня оказался раздроблен на ряд

отдельных мелких предприятий, имеющих устаревшее техническое оснащение.

При организации производства цеха

столярно-строительных изделий, необходимо ориентироваться на основные

строительные организации Края и делать ориентир на столярно-строительные

изделия для типового жилищного строительства, не упуская при этом из вида и

индивидуального покупателя различных слоев населения. ООО «Альянс» должен

сохранить установившееся связи и возможность реализации продукции на рынке КНР.

Учитывая имеющийся Договор о намерениях с фирмами –

потребителями продукции ООО «Альянс» на территории КНР, основной продукцией

нового производства должен стать дверной блок рамочно-филенчатой конструкции.

1.4 Характеристика столярно-строительных изделий,

планируемых к производству ООО «Альянс»

Сырьем для производства столярно-строительных изделий

является натуральная древесина.

Достоинствами натуральной древесины являются: высокая

прочность, несмотря на небольшую объемную массу; низкая теплопроводность;

низкая звукопроводность; высокая морозостойкость; легкость в обработке;

простота утилизации; низкий коэффициент температурного линейного расширения.

К недостаткам натуральной древесины можно отнести:

наличие пороков (сучки, трещины, смоляные карманы и др.); гигроскопичность

(присутствие избыточной влаги в древесине вызывает резкое ухудшение всех ее

физико-механических свойств); горючесть.

Сырьем для производства продукции в ООО «Альянс»

является древесина - сосна. Сосна - дерево желтовато-красного или

бледно-желтого цвета, обладающее высокой прочностью, при небольшой объемной

массе, легко в обработке. По сравнению с лиственными породами (например,

березой и буком), сосна представляет собой более мягкий материал, меньше

подвержена изменениям, вызванным влиянием влажности. Со временем древесина

темнеет, и сердцевина резко выделяется.

Ассортимент продукции, который планирует к выпуску

предприятие, состоит из всей номенклатуры столярно-строительных изделий.

1.4.1 Двери

Дверной блок состоит из дверной коробки и дверного

полотна, навешанного на вертикальный брусок коробки на петли.

Двери по конструкции делятся на рамочные (филенчатые);

щитовые со сплошным или мелкопустотным заполнением; с порогом и без порога; с

фрамугой и без нее. По числу полотен различают двери одно- и двупольные, в том

числе с полотнами разной ширины.

По направлению и способам открывания двери бывают распашные,

качающиеся, раздвижные, а по наличию остекления – остекленные или глухие.

В зависимости от отделки двери бывают с непрозрачным

отделочным покрытием, отделанные эмалями, облицованные декоративными листовыми

или пленочными материалами, а также с прозрачной отделкой.

Основными деталями дверей являются:

- отворяющаяся часть двери называющаяся дверным

полотном;

- рама, устанавливаемая в дверном проеме, на которую

навешиваются дверные полотна, называется дверной коробкой;

- для оформления проема и укрывания щели между

коробкой и перегородкой или стеной, по периметру коробки, устанавливают

наличники;

- переход от наличников к плинтусам и полу может

оформляться тумбочками;

- для улучшения теплоизоляции, звукоизоляции и

огнестойкости двери, устраивают дверной порог, который представляет собой

специальный брусок в полу, в нижней части дверного проема;

- для предохранения нижней части дверного полотна от

загрязнения и повреждений может применяться плинтус (главным образом, у

наружных дверей);

- дверными «нащельниками» называются бруски с фасонным

профилем, предназначенные для прикрытия притвора двупольных дверей;

- дверными горбыльками называются бруски с фасонным

профилем, предназначенным для членения остекленной части двери и укрепления

стекла;

- обвязками дверного полотна, при каркасном

(филенчатом) решении двери, называются основные бруски, средниками - бруски,

делящие дверное полотно на части и служащие связью между обвязками;

- филенками называются отдельные щиты, заполняющие

пространство между обвязками и средниками;

- дверные полотна прикрепляют к коробке (навешивают)

на петлях;

- к полотнам крепят дверные приборы: замки, ручки,

шпингалеты (задвижки), предохранительные цепочки и т.д.;

- для увеличения звукозащитных и теплозащитных

свойств, применяют специальные уплотнители.

1.4.2 Окна

Оконный блок (окно) состоит из оконной коробки и

оконных переплетов, которые обычно включают створки, фрамугу, форточку.

В 1999 году Межгосударственной научно-технической

комиссией по стандартизации, техническому нормированию и сертификации в

строительстве (МНТКС) было принято 9 новых стандартов, относящихся к оконной

отрасли.

Основополагающим среди них является ГОСТ 23166-99 [24],

который выдвигает требования к окнам на современном уровне.

Окно – элемент стеновой или кровельной конструкции,

предназначенный для сообщения внутренних помещений с окружающим пространством,

естественного освещения помещений, их вентиляции, защиты от атмосферных,

шумовых воздействий, и состоящий из оконного проема с откосами, оконного блока,

системы уплотнения монтажных швов, подоконной доски, деталей слива и облицовок

[24].

Оконный блок – светопрозрачная конструкция,

предназначенная для естественного освещения помещения, его вентиляции и защиты

от атмосферных и шумовых воздействий. Оконный блок состоит из сборочных единиц:

коробки и створчатых элементов, встроенных систем проветривания, и может

включать в себя ряд дополнительных элементов: жалюзи, ставни и др.

Современные деревянные окна используют фурнитуру, при

помощи которой возможны любые варианты их открывания.

Окна по типам делятся на следующие виды:

- Защитные окна;

- Комбинированные окна;

- Мансардные окна.

Многофункциональная фурнитура фирм ROTO FRANK A6 и

G-11 гарантирует простоту и технологичность в монтаже и эксплуатации.

Разнообразие покрытий позволяет всегда подобрать цвет фурнитуры,

соответствующий дизайну окна.

Профильная система окна и две уплотняющие прокладки по

периметру открывающейся рамы обеспечивают великолепную герметичность,

вентиляцию с автоматическим удалением влаги, защиту от проникновения наружного

воздуха и внешних шумов.

Отделка поверхностей включает в себя импрегнирование и

покраску аттестованными водорастворимыми акрилатами, создающими стойкое

покрытие, абсолютно безвредное для здоровья.

1.4.3 Погонажные изделия

Погонаж (погонажные изделия) – это общее название

разнообразных профильных деталей для полов, отделки и обшивки зданий,

выпускаемых из дерева, основной единицей измерения которых служит погонный метр

(ГОСТ 8242-88). В целом, деревянные погонажные изделия подразделяются на пять

основных групп:

- доски обшивные;

- доски для покрытия полов;

- плинтус;

- наличник;

- погонажные изделия оконные и дверные.

1.4.3.1 Доски обшивные

Распределение досок обшивных (доски обшивки) по

группам:

1) естественной влажности;

2) категории «С»;

3) категории «В»;

4) категории «АВ»;

5) категории «А»;

6) «Экстра».

Дощатая обшивка – традиционный русский способ отделки

стен. Обшитый досками дом теплее, долговечнее и значительно аккуратнее. В наше

время существенно расширился выпуск доски обшивки высокого качества, отборной,

хорошо высушенной, с гладкой поверхностью. Она прекрасно вписывается в

интерьер, внося в дом теплоту и живость дерева.

Стоимость доски обшивки в наибольшей степени

определяется ее качеством, сортностью: так простейшая доска обшивки

естественной влажности всего в полтора раза дороже обрезной доски, немного

дороже категория «С». Далее по стоимости следуют категории «В», «АВ» и «А».

Резко дороже доска обшивки «Экстра».

Доска обшивки из сосны обладает пониженной плотностью,

и идеально подходит при отделке бани и сауны. Чем ниже плотность, тем меньше

нагревается древесина. Доска обшивки из лиственных пород деревьев не выделяет

смолу. При изготовлении бруса и доски обшивки производители выбирают участки

между корой и сердцевиной, в этой части ствола, как правило, более качественная

древесина.

1.4.3.2 Доски для покрытия полов

Распределение досок для пола по группам:

- доски естественной влажности;

- сухой шпунт;

- марочный половой шпунт категории «В»;

- марочный половой шпунт категории «А».

Полы из шпунтованной доски по-прежнему являются самыми

массовыми полами жилых помещений. Хотя существуют альтернативы в форме

использовании специальных гипсокартонных листов и других материалов, но легкие,

прочные и теплые доски по-прежнему вне конкуренции.

Обращает на себя внимание широкое применение досок

естественной влажности, способных после полного высыхания образовать заметные

щели.

1.4.3.3 Плинтус

Плинтус – погонажное изделие из древесины,

используемое для украшения пола; укрывания щели между стеной и полом, а также

защиты стены от загрязнения. В зависимости от материала и качества цена

плинтуса может отличаться почти в десять раз.

Можно выделить следующие группы:

- простой плинтус;

- сосна;

- осина;

- марочный – «евро»;

- «экстра»;

- высшего сорта;

- бессучковый;

- плинтус импортный;

- из древесины экзотических пород.

1.4.3.4. Наличник

Наличники закрывают щели между оконной, дверной

коробкой и стеной, служат украшением проемов. Среди других профильных деревянных

изделий они более всего близки к плинтусам по применяемому материалу и

категориям качества.

Поэтому аналогично наличники можно разделить на

простые, марочные, высшего сорта, твердолиственные, наличники МДФ и импортные.

1.4.3.5 Погонажные изделия, оконные и декоративные

К этой группе отнесены оставшиеся виды деревянных

погонажных изделий. Это – оконный штапик, декоративные раскладки и нащельник,

штакетник, рамные и коробочные погонажные изделия, пороги и перила, деревянные

уголки.

Уровень цен внутри групп колеблется весьма

значительно, но относительная малочисленность публикаций не позволяет провести

деление по качеству деталей и применяемому материалу.

Распределение оконных и декоративных погонажных

изделий по группам: оконный штапик; декоративные раскладки и нащельник; штакетник;

рамные и коробочные погонажные изделия; пороги и перила; деревянные уголки;

1. Под сортом "А" понимается наличие на

лицевой стороне погонажного изделия сучков величиной со спичечную головку в

количестве не более 2 штук на 1 погонный метр, червоточина не более 40 мм на 1

погонный метр.

2. Под сортом "В" понимается наличие на

лицевой стороне изделия сучков со спичечную головку, червоточины без

ограничения, изменение цвета.

3. На изделиях не допускаются трещины, гниль, сквозные

выпадающие сучки.

Вывод: Таким образом, как уже было показано в данной

части, дипломный проект преследует основную цель - проектирование цеха, который

сможет охватить практически полную гамму наименований столярно-строительных

изделий, и в кратчайшие сроки переориентировать производство на выпуск изделий,

в зависимости от спроса на ту или иную продукцию.

2 Технологические решения

2.1

Расчет годовой программы

В последнее время, нет стандартного количества рабочих

и праздничных дней в году. Эти данные принимаются постановлениями правительства

Российской федерации. В частности, постановление о производственном календаре

на 2005 год, а также последнее постановление о переносе выходного дня в году от

27 декабря 2004 г. № 845 регламентируют 248 – количество рабочих дней в году

или 1981 – количество рабочих часов в году;

Расчет годовой программы выполнен с учетом загрузки

наиболее производительного оборудования. В нашем случае это, четырехсторонний

строгально-профилирующий центр "Profimat".

Годовая программа N, тыс. изделий, определяется по

формуле

,

(2.1)

,

(2.1)

где n - количество

станков (линий), шт.;

М - располагаемое время работы оборудования,

час;

Т - трудозатраты на обработку деталей на 1000

изделий, станко-час.

Располагаемое время работы оборудования в год М, час,

определяется по формуле

, (2.2)

, (2.2)

где 248 - номинальное количество дней в году;

Тсм - продолжительность смены,

час;

Zсм - коэффициент сменности

(кол-во смен в сутки);

Ксл - коэффициент сложности

(учитывает затраты времени на ремонт оборудования).

Продолжительность смены принимаем равной

восьмичасовому рабочему дню.

(2.3)

(2.3)

Отсюда

тыс.шт./год. (2.4)

тыс.шт./год. (2.4)

2.2 Техническое описание изделия

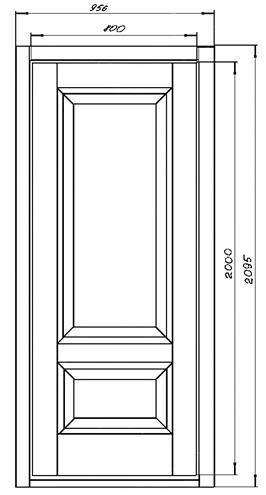

Рисунок

2.1 - Дверной блок рамочно-филенчатой конструкции

Дверной блок состоит из дверной коробки и дверного полотна.

Дверное полотно рамочной (филенчатой) двери состоит из вертикальных,

горизонтальных и средних брусков (обвязки). Просветы между обвязочными и

серединными брусками заполняют щитами – филенками, стеклами. Дощатые филенки

соединяют в паз и наплав; в последнем случае филенку с противоположной стороны

от наплава обкладывают фигурной раскладкой, которую крепят к брускам шпильками,

утопленными в древесину. Соединение деталей

изделия осуществляют при помощи

профильного шипового соединения.

Изделия изготавливаются из массива сосны.

Экологически чистый продукт, склеен высокопрочными водостойкими клеями и

отделан лакокрасочными

материалами.

Таблица 2.1 – Технические условия на дверные блоки

рамочно-филенчатой конструкции

|

Пороки и повреждения древесины

|

Нормы пороков и

повреждений по видам отделки

|

|

Лакированные

|

Тонированные

|

Окрашенные

|

|

Сучки несросшиеся

|

Не допускаются

|

Не допускаются

|

Не допускаются

|

|

Сучки несросшиеся

|

Не допускаются

|

Не допускаются

|

Не допускаются

|

|

Сучки, сросшиеся, здоровые, светлые

|

Допускаются диаметром до 8

мм, до 2-х штук на одной стороне

полотна

|

Допускаются диаметром до 8 мм до 5 шт. на одной

стороне полотна

|

Допускаются

|

|

Сучки сросшиеся, здоровые, темные

|

Не допускаются

|

Допускаются при темной тонировке

диаметром до 8 мм до 2 шт. на одной стороне полотна

|

Допускаются

|

|

Трещины

|

Не допускаются

|

Не допускаются

|

Допускаются при условии заделки

|

|

Смоляные кармашки

|

Допускаются глубиной до 1мм длиной 10

мм при условии заделки

|

Допускаются глубиной до 1 мм длиной до 30 мм

при условии заделки

|

Допускаются при условии заделки

|

|

Грибковые поражения

|

Не допускаются

|

Допускается светлая синева до 2 % от

площади полотна

|

Допускается светлая синева под два слоя эмали

|

|

Механические повреждения

|

Допускаются шириной до 2 мм, длиной до

10 мм

|

Допускаются шириной до 4 мм, длиной до 30 мм,

при заделке

|

Допускаются

шириной до 4 мм, при заделке

|

|

Влажность

|

от 8 до 10 %

|

от 8 до 10 %

|

От 8 до 10%

|

Основные

размеры дверного блока представлены в таблице 2.2.

Таблица 2.2 - Спецификация деталей на изделие

|

№

|

Наименование детали

|

Количество

деталей в изделии, шт.

|

Размеры детали, мм

|

|

длина

|

ширина

|

толщина

|

|

Дверное полотно

|

|

1

|

Обвязка

вертикальная

|

2

|

2000

|

115

|

40

|

|

2

|

Обвязка горизонтальная верхняя

|

1

|

600

|

115

|

40

|

|

3

|

Обвязка горизонтальная средняя

|

1

|

600

|

115

|

40

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

4

|

Обвязка

горизонтальная

нижняя

|

1

|

600

|

203

|

40

|

|

5

|

Филенка верхняя

|

1

|

1367

|

616

|

20

|

|

6

|

Филенка нижняя

|

1

|

292

|

616

|

20

|

|

Дверная коробка

|

|

7

|

Бруски вертикальные

|

2

|

2065

|

75

|

40

|

|

8

|

Бруски

горизонтальные

|

2

|

806

|

75

|

40

|

|

9

|

Добавочный брусок вертикальный

|

2

|

2067

|

40

|

|

10

|

Добавочный брусок горизонтальный

|

2

|

808

|

40

|

16,5

|

|

11

|

Наличник

вертикальный

|

4

|

2095

|

70

|

16

|

|

12

|

Наличник

горизонтальный

|

2

|

816

|

70

|

16

|

2.3

Расчет основных и вспомогательных материалов

2.3.1 Расчет

древесных материалов

Рациональное использование материалов является важным элементом в повышении эффективности производства.

Используемые в производстве материалы принято

разбивать на две группы:

- Основные материалы;

- Вспомогательные

материалы.

Основные материалы являются составной частью готового изделия. Вспомогательные материалы используются в

производстве, но не входят в состав

изделия.

Исходными данными при расчете материалов

являются размеры деталей, их количество и технология их изготовления,

устанавливается последовательность обработки и, связанные с этим припуски и возможные потери материалов.

Обоснованность расчета обеспечивается

применением установленных норм

расхода сырья и материалов. Нормы расхода определяются сочетанием

нормообразующих элементов. Отношение количества материала в изделии к нормируемому количеству материала определяет

чистый выход материала. Он характеризует

рациональность использования материала по основному назначению. Их разность определяет потери материала

в основном производстве [10].

Расчет лесоматериалов на одно изделие

представлен в таблице 2.5.

2.3.2 Расчет

количества отходов

При раскрое и механической обработке древесных материалов образуются отходы.

Количество и вид образующихся отходов обуславливается особенностями обработки и

определяется, как разность между объемами заготовок до обработки и после нее. При

раскрое образуются опилки и

обрезки, при шлифовании - пыль.

Отходы основного производства следует рассматривать, как исходное сырье дальнейшего

использования:

- 50% кусковых отходов,

полученных при раскрое, можно склеивать по

ширине

с целью получения мебельного щита;

- 50% кусковых отходов - реализация

населению через торговую сеть;

- 100%

опилок - сырье химической промышленности.

Расчет количества отходов представлен в таблице 2.6.

Таблица 2.3 – Баланс перерабатываемой

древесины и расчет количества отходов

|

Наименование

лесоматериалов

|

Годовой расчет на годовую программу,

м3

|

Отходы при раскрое,

м3

|

Отходы при обработке заготовок с учетом отбраковки,

м3

|

Всего отходов, м3

|

|

В сырье

|

в заготовках

|

в чистоте

|

всего

|

обрезки

|

опилки и пыль

|

всего

|

обрезки

|

стружка

|

опилки

|

с учетом потерь

|

|

процент, %

|

количество

|

процент, %

|

количество

|

процент, %

|

количество

|

процент, %

|

количество

|

процент, %

|

количество

|

обрезки

|

стружка

|

опилки

|

обрезки

|

стружка

|

опилки

|

|

пиломатериал (необрезной

сосна)

|

2243,26

|

1348,9

|

1009,47

|

894,34

|

75

|

670,755

|

25

|

223,585

|

339,4

|

20

|

67,89

|

70

|

237,62

|

10

|

33,95

|

738,6

|

237,62

|

257,53

|

723,87

|

213,85

|

231,78

|

Таблица 2.4 - Ведомость расчета

пиломатериалов на изготовление дверного блока рамочно-филенчатой конструкции

|

Наименование детали

|

Характе-ристика

|

Количество деталей в 1 изделии, шт.

|

Размеры деталей, мм

|

Объем деталей на одно изделие,

м3

|

Припуски, мм

|

Размеры заготовок,

мм

|

Объем заготовок на одно изделие,

м3

|

Объем заготовок на 1000 изделий,

м3

|

% производственных тех. потерь

|

V заготовок на 1000 изделий с технологическими

потерями

|

Процент выхода заготовок при раскрое

|

Объем лесоматериалов на 1000 изделий, м3

|

% чистого выхода

|

Объем лесоматериалов на программу м3

|

|

порода

|

Характер обработки (обрезной, необрезной)

|

толщина

|

ширина

|

длина

|

толщина

|

ширина

|

длина

|

толщина

|

ширина

|

длина

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

|

Дверное полотно

|

Сосна

|

Необрезной

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 Обвязка вертикальная

|

2

|

40

|

115

|

2000

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

элементы

|

6

|

44

|

44

|

2000

|

0,0232

|

6

|

6

|

20

|

50

|

50

|

2020

|

0,03

|

30,3

|

3

|

31

|

1,6

|

50,4

|

46

|

522

|

|

2 Обвязка горизонтальная

верхняя, средняя

|

2

|

40

|

115

|

600

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

элементы

|

6

|

44

|

44

|

600

|

0,007

|

6

|

6

|

20

|

50

|

50

|

620

|

0,01

|

9,3

|

3

|

9,6

|

1,61

|

15,5

|

45

|

160

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

продолжение таблицы 2.4

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

|

3 Обвязка горизонтальная

нижняя элементы

|

|

|

1

|

40

|

203

|

600

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Элементы

|

5

|

44

|

44

|

600

|

0,0058

|

6

|

6

|

20

|

50

|

50

|

620

|

0,01

|

7,75

|

3

|

8

|

1,613

|

12,9

|

45

|

133

|

|

4 Филенка верхняя

|

1

|

20

|

616

|

1367

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

элементы

|

14

|

22

|

44

|

1367

|

0,0167

|

5

|

6

|

20

|

27

|

50

|

1375

|

0,02

|

24,1

|

3

|

25

|

1,613

|

40

|

42

|

414

|

|

5 Филенка нижняя элементы

|

1

|

20

|

616

|

292

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дверная коробка

|

14

|

22

|

44

|

292

|

0,0073

|

5

|

6

|

20

|

27

|

50

|

614

|

0,01

|

10,8

|

3

|

11

|

1,613

|

17,9

|

41

|

185

|

|

6 Боруски вертикальные

|

2

|

40

|

75

|

2065

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

элементы

|

4

|

44

|

44

|

2100

|

0,0163

|

6

|

6

|

30

|

50

|

50

|

2130

|

0,02

|

21,3

|

3

|

22

|

1,613

|

35,4

|

46

|

367

|

|

7 Боруски горизонтальные

|

2

|

40

|

75

|

806

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

элементы

|

4

|

44

|

44

|

806

|

0,0062

|

6

|

6

|

25

|

50

|

50

|

831

|

0,01

|

8,31

|

3

|

8,6

|

1,613

|

13,8

|

45

|

143

|

продолжение таблицы 2.4

|

1

|

2

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

|

8 Добор вертикальный

|

|

|

2

|

17

|

40

|

2067

|

0,0027

|

2

|

5

|

30

|

19

|

45

|

2097

|

0,003

|

3,49

|

3

|

3,6

|

1,613

|

5,8

|

47

|

60,1

|

|

9 Добор горизонтальный

|

2

|

17

|

40

|

808

|

0,0011

|

2

|

4

|

25

|

19

|

44

|

833

|

0,011

|

1,36

|

3

|

1,4

|

1,613

|

2,26

|

47

|

23,3

|

|

10 Наличник вертикальный

|

4

|

16

|

70

|

2095

|

0,0094

|

2

|

5

|

30

|

18

|

75

|

2125

|

0,01

|

11,5

|

3

|

12

|

1,613

|

19,1

|

49

|

198

|

|

11 Наличник горизонтальный

|

2

|

16

|

70

|

816

|

0,0018

|

|

2

|

4

|

25

|

18

|

74

|

841

|

0,002

|

2,24

|

3

|

1,613

|

1,61

|

3,73

|

49

|

|

Итого

|

|

|

|

|

|

|

|

|

|

|

|

|

0,130

|

|

|

|

216,17

|

|

2243,2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.3.3

Расчет вспомогательных материалов

Основным вспомогательным материалом при производстве

дверных блоков рамочно-филенчатой конструкции является клей.

Для расчета необходимо знать суммарную площадь склеиваемых

поверхностей, м2, и норму расхода клея, кг/см2 [10].

Расчет норм расхода клеевых материалов представлен в

таблице 2.5

Расчет склеиваемых поверхностей представлен в таблице

2.6

При выборе норм расхода клея, а также других

материалов использовалась техническая документация на материалы фирмы

"KLEBCHEMIE".

Расчет площадей поверхностей, которые

подлежат шлифованию, приведен в таблице 2.7

Расчет норм расхода шлифовальной шкурки представлен в таблице 2.8.

Таблица 2.5 -

Ведомость норм расхода клея

|

Наименование изделия

|

Марка клея

|

Единица измерения

|

Способ склеивания

|

Площадь склеивания,

м2

|

Норматив рабочего расхода клея,

кг/м2

|

Норма расхода клея на изделие, кг

|

Годовая программа,

шт.

|

Норма расхода на годовую

программу,

кг

|

|

Дверной блок ДГ21-9

|

Клебит 303.0

|

кг

|

Прессование

|

2,194

|

0,15

|

0,3291

|

10350

|

3406,19

|

Таблица

2.6 - Ведомость расчета склеиваемых поверхностей

|

Наименование деталей

|

Способ

склеивания

|

Способ

нанесения клея

|

Наименование

клеевых материалов

|

Наименование

материала, на который

наносится клей

|

Количество деталей

в изделии, шт.

|

Количество склеиваемых поверхностей, шт.

|

Размеры поверхностей, на которые

наносится клей, мм

|

Площадь склеиваемых поверхностей,

м2

|

|

длина

|

ширина

|

|

Дверное полотно

|

Прессование

|

Ручной

|

Клебит 303.0

|

Древесина

|

|

|

1 Обвязка вертикальная

|

2

|

5

|

2030

|

44

|

0,893

|

|

2 Обвязка

горизонтальная верхняя, средняя

|

2

|

5

|

620

|

44

|

0,273

|

|

3 Обвязка

горизонтальная нижняя

|

1

|

4

|

620

|

44

|

0,109

|

|

4 Филенка верхняя

|

1

|

13

|

1385

|

25

|

0,450

|

|

5 Филенка нижняя

|

1

|

13

|

649

|

25

|

0,211

|

|

Дверная коробка

|

|

|

6 Бруски вертикальные

|

2

|

1

|

2095

|

44

|

0,184

|

|

7 Бруски горизонтальные

|

2

|

1

|

831

|

44

|

0,073

|

|

Итого:

|

|

|

|

|

|

|

|

|

2,194

|

Таблица 2.7 - Расчет

шлифуемых поверхностей

|

Наименование

детали

|

Количество деталей в изделии,

шт.

|

Размеры шлифуемых поверхностей, мм

|

Количество шлифуемых поверхностей,

шт.

|

Способ шлифования

|

Наименование шлифовальной шкурки

|

Площадь шлифуемых поверхностей,

м2

|

|

длина

|

ширина

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Обвязка

вертикальная

|

2

|

2000

|

115

|

2

|

машинный

|

тканевая

|

0,920

|

|

2000

|

40

|

2

|

ручной

|

бумажная

|

0,320

|

|

115

|

40

|

2

|

ручной

|

бумажная

|

0,018

|

|

Обвязка

горизонтальная

верхняя, средняя

|

2

|

600

|

115

|

2

|

машинный

|

тканевая

|

0,276

|

|

600

|

40

|

2

|

ручной

|

бумажная

|

0,096

|

|

115

|

40

|

2

|

ручной

|

бумажная

|

0,018

|

|

Обвязка

горизонтальная

нижняя

|

1

|

600

|

203

|

2

|

машинный

|

тканевая

|

0,244

|

|

600

|

40

|

2

|

ручной

|

бумажная

|

0,048

|

|

203

|

40

|

2

|

ручной

|

бумажная

|

0,016

|

|

Филенка верхняя

|

1

|

1355

|

594

|

2

|

машинный

|

тканевая

|

1,610

|

|

Филенка нижняя

|

1

|

292

|

594

|

2

|

машинный

|

тканевая

|

0,347

|

|

Бруски

вертикальные

коробки

|

2

|

2065

|

75

|

1

|

машинный

|

тканевая

|

0,310

|

|

2065

|

40

|

2

|

ручной

|

бумажная

|

0,330

|

|

Бруски

горизонтальные

коробки

|

2

|

806

|

75

|

1

|

машинный

|

тканевая

|

0,121

|

|

806

|

40

|

2

|

ручной

|

бумажная

|

0,129

|

|

Доборный элемент

вертикальный

|

2

|

2067

|

40

|

1

|

машинный

|

тканевая

|

0,165

|

продолжение таблицы

2.7

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Доборный элемент

горизонтальный

|

2

|

40

|

1

|

машинный

|

тканевая

|

0,065

|

|

Наличник

вертикальный

|

4

|

2095

|

70

|

1

|

машинный

|

тканевая

|

0,587

|

|

2095

|

16

|

2

|

ручной

|

бумажная

|

0,268

|

|

70

|

16

|

2

|

ручной

|

бумажная

|

0,009

|

|

Наличник

горизонтальный

|

2

|

816

|

70

|

1

|

машинный

|

тканевая

|

0,114

|

|

816

|

16

|

2

|

ручной

|

бумажная

|

0,052

|

|

70

|

16

|

2

|

ручной

|

бумажная

|

0,018

|

|

Итого

|

|

|

|

|

|

|

6,081

|

Таблица 2.8 - расчет норм расхода

шлифовальной шкурки на изготовление дверного блока рамочно-филенчатой

конструкции

|

Наименование шлифовальной шкурки

|

Материал шлифуемых поверхностей

|

Способ шлифования

|

Площадь шлифования,

м2

|

Норматив расхода шлифовальной шкурки по номерам зернистости,

м2/м2

|

Норма расхода шлифовальной шкурки по номерам зернистости, м2

|

Всего,

м2

|

80-55

|

25-16

|

12-10

|

10-8

|

6-5

|

3

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

Тканевая

|

Древесина сосна

|

машинный

ручной

|

4,759

1,322

|

0,020

0,020

|

|

0,095

0,026

|

|

|

|

|

0,095

0,026

|

|

Бумажная

|

2.4

Расчет материалов на годовую программу

Расчет материалов на годовую программу осуществляется

путем умножения норм расхода материалов на одно изделие на годовую программу.

Результаты расчетов приведены таблице 2.9.

Таблица 2.9 - Расчет основных и вспомогательных

материалов на годовую программу

|

Наименование

Материала

|

Единица

измерения

|

Всего материала

|

на единицу

|

на программу

|

|

Пиломатериал не обрезной (сосна)

|

м3

|

0,217

|

2243,2

|

|

Клебит 303.0 (клей)

|

кг

|

0,330

|

3406,190

|

|

Бумажная шлифовальная

Шкурка

|

м2

|

0,026

|

269,100

|

|

Тканевая шлифовальная шкурка

|

м2

|

0,095

|

983,250

|

2.5

Расчет трудозатрат через производительность оборудования

Расчет трудозатрат может вестись двумя способами:

через производительность оборудования и через элементы времени по справочникам

ВПКТИМА. Знание трудозатрат необходимо для определения потребного количества

выбранного оборудования, а также для экономических расчетов. Расчет трудозатрат

ведется на 1000 изделий [13].

Вычисления по данному методу сводятся к следующему.

Рассчитывают производительность оборудования в смену. Время обработки одной

заготовки (штучное время) определяют отношением времени смены Тсм

к производительности оборудования П.

При расчете производительности оборудования

учитывается схема обработки заготовки (проходная или позиционная). При

проходной схеме за основной показатель берется скорость подачи. При позиционной

схеме - цикловое время обработки заготовки tц [3].

Расчет трудозатрат через производительность

оборудования рассмотрим на примере станка С2Р12 - 3 (проходной тип

оборудования).

Определяем сменную производительность станка П, шт.

заготовок / смену по формуле

, где (2.5)

, где (2.5)

где Км - коэффициент использования

машинного времени;

Кр - коэффициент использования

рабочего времени;

U - скорость подачи конвейера, м/мин;

L - расстояние между упорами конвейера, м;

n - число одновременно

обрабатываемых заготовок.

Принимаем: Lоб1 = 2,100м; U = 2м/мин; Lк1

= 2,100м;

Lоб2 = 0,650м; Тсм

= 480мин; Lф1 = 1,375м;

Lоб3 = 0,650м; Км

= 0,800; Lф2 = 0,312м;

Lк2

= 0,750м; Кр = 0,880; n=1.

Подставляя эти значения в формулу (2.3), получается сменная

производительность станка:

- при обработке верхней филенки

дет./смену;

дет./смену;

Аналогичным

образом рассчитываем сменную производительность станка П, шт. для остальных

составных частей двери:

- при

обработки нижней филенки

П=

1906 дет./смену;

- при

обработке вертикальной обвязки

П=

283 дет./смену;

- при

обработке горизонтальной верхней и средней обвязок

П= 914 дет./смену;

-

при обработке горизонтальной нижней обвязки

П=

914 дет./смену;

-

при обработке вертикальных брусков дверной коробки

П-283

дет./смену;

-

при обработке горизонтальных брусков дверной коробки

П=

792 дет./смену.

Определяем

время, затраченное на обработку одной детали шт., час.

(2.6)

(2.6)

Подставляя

полученные значения в формулу (2.6), получим

- при обработке верхней филенки

час;

час;

- при

обработки нижней филенки

=0.0042 час;

=0.0042 час;

- при

обработке вертикальной обвязки

=0.028 час;

=0.028 час;

- при

обработке горизонтальной верхней и средней обвязок

=0.0088 час;

=0.0088 час;

-

при обработке горизонтальной нижней обвязки

=0.0088 час;

=0.0088 час;

-

при обработке вертикальных брусков дверной коробки

=0.028 час;

=0.028 час;

-

при обработке горизонтальных брусков дверной коробки

=0.010 час.

=0.010 час.

Определяем время, затраченное на обработку деталей для

1000 изделий

Т,

ч., по формуле

, где

(2.7)

, где

(2.7)

где

n - количество деталей в изделии, шт.

Подставляя полученные значения в формулу (2.7),

получим

- при обработке верхней филенки

час;

час;

- при

обработки нижней филенки

4,2 час;

4,2 час;

- при

обработке вертикальной обвязки

56 час;

56 час;

- при

обработке горизонтальной верхней и средней обвязок

17,6 час;

17,6 час;

-

при обработке горизонтальной нижней обвязки

8,8 час;

8,8 час;

-

при обработке вертикальных брусков дверной коробки

56 час;

56 час;

-

при обработке горизонтальных брусков дверной коробки

20 час.

20 час.

Определение трудозатраты для других деталей и для

другого оборудования проводится аналогично.

Основные данные и результаты расчетов приведены в

ведомости нормирования трудозатрат через производительность оборудования

таблица 2.14.

Таблица

2.10 - Ведомость нормирования трудозатрат через производительность оборудования

|

Наименование оборудования

|

Наименование детали

|

Формула

производительности

|

Исходные

данные

|

Количество деталей в смену, шт.

|

Время на

деталь, час

|

Количество деталей в изделии, шт.

|

Время на изделие,

час

|

Время на 1000 изделий, час

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

ЦМР-4

|

Обвязка

вертикальная

|

U – скорость подачи; м/мин;

Kм – коэффициент

использования машинного времени

Kр – коэффициент

использования рабочего времени

L – длина заготовки, м

Z – число пил в поставе,

шт.

|

Tсм = 480 мин

|

2599

|

0,0031

|

6

|

0,018

|

18,469

|

|

Обвязка горизонтальная верхняя,

средняя

|

U = 8 м/мин

|

2599

|

0,0031

|

6

|

0,018

|

18,469

|

|

Обвязка

горизонтальная нижняя

|

Км =

0,95

|

2599

|

0,0031

|

5

|

0,015

|

15,391

|

|

Филенка верхняя

|

Кс = 0,95

|

2599

|

0,0031

|

14

|

0,043

|

43,093

|

|

Филенка нижняя

|

L = 6 м

|

2599

|

0,0031

|

14

|

0,043

|

43,093

|

|

Бруски

вертикальные коробки

|

Z = 4 шт.

|

2599

|

0,0031

|

4

|

0,012

|

12,312

|

|

Бруски

горизонтальные

коробки

|

|

2599

|

0,0031

|

4

|

0,012

|

12,342

|

|

Доборный

элемент вертикальный

|

|

2599

|

0,0031

|

2

|

0,006

|

6,156

|

|

Доборный

элемент горизонтальный

|

|

2599

|

0,0031

|

2

|

0,006

|

6,156

|

|

Наличник

вертикальный

|

|

2599

|

0,0031

|

4

|

0,012

|

12,312

|

|

Наличник горизонтальный

|

|

2599

|

0,0031

|

2

|

0,006

|

6,156

|

продолжение

таблицы 2.10

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

|

|

|

|

|

|

|

202,921

|

Profimat

|

Черновое

фрезерование

|

|

Км

= 0,8

Кр = 0,8;

Кск = 0,88;

U=13

м/мин;

L=6 м;

|

|

|

|

|

|

|

Обвязка

вертикальная

|

3604

|

0,0022

|

6

|

0,013

|

13,317

|

|

Обвязка

горизонтальная верхняя, средняя

|

3604

|

0,0022

|

6

|

0,013

|

13,317

|

|

Обвязка горизонтальная нижняя

|

3604

|

0,0022

|

5

|

0,011

|

11,097

|

|

Филенка верхняя

|

3604

|

0,0022

|

14

|

0,031

|

31,072

|

|

Филенка нижняя

|

3604

|

0,0022

|

14

|

0,031

|

31,072

|

|

Бруски

вертикальные коробки

|

3604

|

0,0022

|

4

|

0,009

|

8,878

|

|

Бруски

горизонтальные коробки

|

3604

|

0,0022

|

4

|

0,009

|

|

Чистовое

фрезерование

|

|

|

|

|

|

|

|

Доборный элемент вертикальный

|

L=6,0m

|

2703

|

0,0030

|

2

|

0,006

|

5,919

|

|

Доборный элемент горизонтальный

|

L=6,0m

|

2703

|

0,0030

|

2

|

0,006

|

5,919

|

|

Наличник вертикальный

|

L=6,0m

|

2703

|

0,0030

|

4

|

0,012

|

11,839

|

|

Наличник

горизонтальный

|

L=6,0m

|

2703

|

0,0030

|

2

|

0,006

|

5,919

|

|

Бруски

вертикальные коробки

|

L=2,1m

|

7724

|

0,0010

|

2

|

0,002

|

2,071

|

|

Бруски

горизонтальные коробки

|

L=0,85m

|

19083

|

0,0004

|

|

0,001

|

0,838

|

|

|

159,138

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

продолжение

таблицы 2.10

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

Stromab

TR 350

|

Обвязка вертикальная

|

n – число

резов в минуту

m – число

дополнительных резов на вырезку дефектных мест

|

n=8; m=2; Кр=0,93

|

2678

|

0,0030

|

6

|

0,018

|

17,924

|

|

Обвязки горизонтальные верхняя, средняя

|

2678

|

0,0030

|

6

|

0,018

|

17,924

|

|

Обвязка горизонтальная нижняя

|

2678

|

0,0030

|

5

|

0,015

|

14,937

|

|

Филенка верхняя

|

2678

|

0,0030

|

14

|

0,042

|

41,822

|

|

Филенка нижняя

|

2678

|

0,0030

|

14

|

0,042

|

41,822

|

|

Бруски вертикальные коробки

|

2678

|

0,0030

|

4

|

0,012

|

11,949

|

|

Бруски

горизонтальные коробки

|

2678

|

0,0030

|

4

|

0,012

|

11,949

|

|

Доборный элемент вертикальный

|

2678

|

0,0030

|

2

|

0,006

|

5,975

|

|

Доборный элемент горизонтальный

|

2678

|

0,0030

|

2

|

0,006

|

5,975

|

|

Наличник вертикальный

|

2678

|

0,0030

|

4

|

0,012

|

11,949

|

|

Наличник горизонтальный

|

2678

|

0,0030

|

2

|

0,006

|

5,975

|

|

188,200

|

продолжение

таблицы 2.10

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Обвязка вертикальная

|

|

Км=0,8;

Tц=15 мин;

n =13

|

266

|

0,0301

|

2

|

0,06

|

60,15

|

|

Обвязка горизонтальная верхняя, средняя

|

Кр=0,8; n=26

|

532

|

0,0150

|

2

|

0,030

|

30,075

|

|

Обвязка горизонтальная нижняя

|

n=16

|

327

|

0,0245

|

1

|

0,024

|

24,465

|

|

Филенка верхняя

|

n=3

|

61

|

0,1311

|

1

|

0,131

|

131,148

|

|

Филенка нижняя

|

n=6

|

122

|

0,0656

|

1

|

0,066

|

65,574

|

|

Бруски вертикальные коробки

|

n=20

|

409

|

0,0196

|

2

|

0,039

|

39,120

|

|

Бруски

горизонтальные коробки

|

n=40

|

819

|

0,0098

|

2

|

0,020

|

19,536

|

|

379,068

|

C2Р12-3

|

Обвязка вертикальная

|

|

Км=0,8;n=1;

U=2 m/mиh;

L=2, 1м

|

283

|

0,0283

|

2

|

0,057

|

56,537

|

|

Обвязка горизонтальная верхняя, средняя

|

Кр=0,88; L=0,65m

|

914

|

0,0088

|

2

|

0,018

|

17,505

|

|

Обвязка горизонтальная нижняя

|

Кск=0,88; L=0,65m

|

914

|

0,0088

|

1

|

0,009

|

8,753

|

|

Филенка верхняя

|

L=1,375m

|

432

|

0,0185

|

1

|

0,019

|

18,519

|

|

Филенка нижняя

|

L=0,312

|

1906

|

0,0042

|

1

|

0,004

|

4,197

|

|

Бруски вертикальные коробки

|

L=2,1m

|

283

|

0,0283

|

2

|

0,057

|

56,537

|

|

Бруски

горизонтальные коробки

|

L=O,85m

|

792

|

0,0101

|

2

|

0,020

|

20,202

|

|

182,250

|

продолжение

таблицы 2.10

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

Griggio T270

|

Обвязка

вертикальная

|

|

Кр=0,95;Км=0,95;

n=4м/мин; Kc=0,88;L=0,115m;

L=2,1m

|

344

|

0,0233

|

2

|

0,047

|

46,512

|

|

Обвязка

горизонтальная верхняя, средняя

|

L=0,65m;L=0,115m

|

996

|

0,0080

|

2

|

0,016

|

16,064

|

|

Обвязка

горизонтальная нижняя

|

L=0,65m;

L=0,203m

|

893

|

0,0090

|

1

|

0,009

|

8,959

|

|

Филенка верхняя

|

L=1,375m;L=0,594m

|

387

|

0,0207

|

1

|

0,021

|

20,672

|

|

Филенка нижняя

|

L=0,312m;L=0,594m

|

834

|

0,0096

|

1

|

0,010

|

9,592

|

|

Бруски

вертикальные коробки

|

L=0,07m; L=0,07m

|

10891

|

0,0007

|

2

|

0,001

|

1,469

|

|

Бруски горизонтальные коробки

|

L=0,07m; L=0,07m

|

10891

|

0,0007

|

2

|

0,001

|

1,469

|

|

101,799

|

ШлК8

|

Обвязка

вертикальная

|

m – число проходов через станок

|

Kp=0,9; Km=0,85;

U=6m/mиh;

|

550

|

0,145

|

2

|

0,029

|

29,091

|

|

Обвязка горизонтальная верхняя, средняя

|

L=0,6m

|

1836

|

0,0044

|

2

|

0,009

|

8,715

|

|

Обвязка

горизонтальная нижняя

|

L=0,6m

|

1836

|

0,0044

|

1

|

0,004

|

4,357

|

|

Филенка верхняя

|

L=1,355m

|

812

|

0,0099

|

1

|

0,010

|

9,852

|

|

Филенка нижняя

|

L=0,292m

|

3772

|

0,0021

|

1

|

0,002

|

2,121

|

|

Бруски

вертикальные коробки

|

L=2,065m; m=l

|

1066

|

0,0075

|

0,015

|

15,009

|

|

|

|

|

|

|

|

|

|

|

продолжение

таблицы 2.10

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Бруски

горизонтальные коробки

|

|

B=0,806м; m=1

|

2733

|

0,0029

|

2

|

0,006

|

5,854

|

|

ШлК-8

|

Доборный элемент вертикальный

|

|

B=2,067м; m=1

|

1035

|

0,0077

|

2

|

0,015

|

15,459

|

|

Доборный элемент горизонтальный

|

B=0,808м; m=1

|

2726

|

0,0029

|

2

|

0,006

|

5,869

|

|

Наличник

вертикальный

|

L=2,095m; m=l

|

1051

|

0,0076

|

4

|

0,030

|

30,447

|

|

Наличник

горизонтальный

|

B=0,816м; m=1

|

2700

|

0,0030

|

2

|

0,006

|

5,926

|

|

|

132,701

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.6 Обоснование

выбора технологии и оборудования.

Несмотря на определенные различия в

анатомическом строении и свойствах древесины разных пород и условий произрастания,

общность химического состава

и строения клеточных тканей придает древесине любых пород схожие свойства. Это позволяет нам дать древесине как конструкционному материалу обобщенную

характеристику.

Древесина, обладая невысокой плотностью от

400 до 700 кг/м3 , имеет достаточно высокую прочность и, особенно, вдоль

волокон.

В зависимости от условий срок службы изделий

из древесины может составлять от десятков до сотен лет без существенного снижения

своей механической прочности. По долговечности древесина выгодно отличается от многих

материалов.