Технология производства черной меди на ОАО "Среднеуральский медеплавильный завод"

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

МОСКОВСКИЙ

ГОСУДАРСТВЕННЫЙ ИНСТИТУТ СТАЛИ И СПЛАВОВ

(ТЕХНОЛОГИЧЕСКИЙ

УНИВЕРСИТЕТ)

КУРСОВАЯ РАБОТА

НА ТЕМУ: «ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА ЧЕРНОВОЙ МЕДИ НА ОАО «СРЕДНЕУРАЛЬСКИЙ МЕДЕПЛАВИЛЬНЫЙ ЗАВОД»»

Москва, 2009

Содержание

1

Общие

сведения о меди

2

Области

использования и потребления меди

3

Физические

и химические свойства меди

4

Сырье

для производства меди

5

Основные

минералы меди

6

История

развития ОАО

"Среднеуральский медеплавильный завод"

7

Производственный

комплекс ОАО «СУМЗ»

8

Организация

медеплавильного цеха на ОАО «СУМЗ»

9

Интенсификация

Процесса плавки медного сырья

10

Сущность

процесса плавки в жидкой ванне

11

Процессы

протекающие в надфурменной и подфурменной зонах печи для плавки в жидкой ванне

12

Конструкция

печи Ванюкова

13

Технология

процесса конвертирования медных штейнов

14

Особенности проведения 1-го и 2-го периодов конвертирования

15

Преимущества

и недостатки процесса конвертирования

16

Устройство

конвертера

Выводы

1 Общие сведения о меди

Медь (лат. Cuprum), Cu, химический элемент I группы

периодической системы Менделеева; атомный номер 29, атомная масса 63,546;

мягкий, ковкий металл красного цвета. Природная состоит из смеси двух

стабильных изотопов — 63Cu (69,1 % ) и 65Cu (30,9 % ).Среднее содержание меди. в земной

коре (кларк) 4,7·10-3 % (по массе. Среди многочисленных минералов меди

преобладают сульфиды, фосфаты, сульфаты, хлориды, известны также самородная

медь , карбонаты и окислы.

Ткип=2310ºС

Тпл=1083ºС

=8.9 т/м

=8.9 т/м

=7.96 т/м

=7.96 т/м

Медь легко

поддается прокатке, может вытягиваться в проволоку, обладает высокой

электропроводностью (уступает только серебру), является малоактивным,

электроположительным металлом. Не растворяется в соляной и серной кислоте, но

легко растворяется в азотной кислоте.

Медь образует

многочисленные сплавы с другими металлами: бронза, латунь, мельхиор,

нейзильбер.

2

Области использования и потребления

меди

1.

Электроника

и электротехника – провода, кабели, обмотка электродвигателей, фольга, электропроводимые

шины (45-25%)

2.

Машиностроение

и транспорт – теплообменники, радиаторы, детали и узлы автомобилей, самолетов,

судов, вагонов и т.д. (15-25%)

3.

Строительные

материалы – кровельные материалы, декоративные украшения (8-10%)

4.

Химическая

промышленность – соли входят в состав красок, катализаторы (3-6%)

5.

Изделия

бытового назначения – посуда, часы, украшения (10%)

3 Физические и химические свойства меди

Цвет меди красный, в изломе розовый, при просвечивании в

тонких слоях зеленовато-голубой. Металл имеет гранецентрированную кубическую

решётку с параметром а = 3,6074  ; плотность 8,96 г/см3 (20 °С).

Химическая активность меди невелика. Компактный металл при температурах ниже

185 °С с сухим воздухом и кислородом не взаимодействует. В присутствии влаги и

CO2 на поверхности меди образуется зелёная плёнка основного

карбоната. При нагревании меди на воздухе идёт поверхностное окисление; ниже

375 °С образуется CuO, а в интервале 375—1100 °С при неполном окислении меди .

— двухслойная окалина, в поверхностном слое которой находится CuO, а во

внутреннем — Cu2O. Влажный хлор взаимодействует с медью уже при

обычной температуре, образуя хлорид CuCl2, хорошо растворимый в воде.

Особое сродство медь проявляет к сере и селену; так, она горит в парах серы С

водородом, азотом и углеродом медь не реагирует даже при высоких температурах.

Растворимость водорода в твёрдой меди незначительна и при 400 °С составляет

0,06 мг в 100 г меди. Водород и другие горючие газы (CO, CH4),

действуя при высокой температуре на слитки меди, содержащие Cu2O,

восстановляют её до металла с образованием CO2 и водяного пара. Эти

продукты, будучи нерастворимыми в меди, выделяются из неё, вызывая появление трещин,

что резко ухудшает механические свойства меди.

; плотность 8,96 г/см3 (20 °С).

Химическая активность меди невелика. Компактный металл при температурах ниже

185 °С с сухим воздухом и кислородом не взаимодействует. В присутствии влаги и

CO2 на поверхности меди образуется зелёная плёнка основного

карбоната. При нагревании меди на воздухе идёт поверхностное окисление; ниже

375 °С образуется CuO, а в интервале 375—1100 °С при неполном окислении меди .

— двухслойная окалина, в поверхностном слое которой находится CuO, а во

внутреннем — Cu2O. Влажный хлор взаимодействует с медью уже при

обычной температуре, образуя хлорид CuCl2, хорошо растворимый в воде.

Особое сродство медь проявляет к сере и селену; так, она горит в парах серы С

водородом, азотом и углеродом медь не реагирует даже при высоких температурах.

Растворимость водорода в твёрдой меди незначительна и при 400 °С составляет

0,06 мг в 100 г меди. Водород и другие горючие газы (CO, CH4),

действуя при высокой температуре на слитки меди, содержащие Cu2O,

восстановляют её до металла с образованием CO2 и водяного пара. Эти

продукты, будучи нерастворимыми в меди, выделяются из неё, вызывая появление трещин,

что резко ухудшает механические свойства меди.

При пропускании NH3 над раскалённой медью

образуется Cu3N. Медь подвергается воздействию окислов азота, а

именно NO, N2O (с образованием Cu2O) и NO2 (с

образованием CuO). Карбиды Cu2C2 и CuC2 могут

быть получены действием ацетилена на аммиачные растворы солей М. Нормальный

электродный потенциал меди для реакции Cu2+ + 2e Сu равен

+0,337 в, а для реакции Cu+ + е Сu равен +0,52 в. Поэтому

медь вытесняется из своих солей более электроотрицательными элементами (в

промышленности используется железо) и не растворяется в кислотах-неокислителях.

В азотной кислоте медь растворяется с образованием Cu(NO3)2

и окислов азота, в горячей концентрации H2SO4 — с

образованием CuSO4 и SO2, в нагретой разбавленной H2SO4

— при продувании через раствор воздуха. Все соли меди ядовиты

Медь в двух- и одновалентном состоянии образует

многочисленные весьма устойчивые комплексные соединения. Примеры комплексных

соединений одновалентной меди (NH4)2CuBr3; K3Cu(CN)4

— комплексы типа двойных солей; [Сu {SC (NH2)}2]CI

и другие. Примеры комплексных соединений 2-валентной меди CsCuCI3, K2CuCl4

— тип двойных солей. Важное промышленное значение имеют аммиачные комплексные

соединения меди [Сu (NH3)4] SO4, [Сu (NH3)2]

SO4.

4 Сырье для производства меди

Основное

сырье для производства меди – руда. Медь может производится из вторичного сырья

(отходы металлообработки, металлолом, брак)

Руда состоит

из минералов, различают минералы:

- ценные (в

их состав входят извлекаемые металлы)

- пустой породы

По

минералогическому составу медные руды делятся на:

- сульфидные

- окисленные

- смешанные

- самородные

По количеству

сульфидов:

- сплошные -

полностью состоят из сульфидов

- вкрапленные

– сульфиды присутствуют в виде вкраплений

По количеству

ценных компонентов:

-

монометаллические

-

полиметаллические (комплексные)

5

Основные минералы меди

Сульфидные:

- ковелин CuS,

- халькопирит

CuFeS2,

- халькозинCu2S,

- бормит Cu5FeS4,

- кубанит CuFe2S3

Окисленные:

- малахитCuCO3 Cu(OH)2,

- куприт Cu2O,

- азурит CuCO3 Cu(OH)2,

- тенорит CuO

Кроме медносодержащих минералов в руде может содержаться:

- пирротин Fe7S8

- пирит FeS2

- галинит PbS

В руде рисутствуют минералы пустой породы, в основном оксиды

(SiO2, CaO, Al2O3, MgO), силикаты, карбонаты,

алюмосиликаты.

Содержание меди в рудах: 0,5-1,5 меди, 0,8-1,5 в основном –

руды с таким содержанием в металлообработку сразу отправлять нельзя. Применяют

обогащение. Метод флотации – получают медный концентрат с содержанием меди

10-30 %, максимальное количество меди в концентрате до 50%. В России основными

предприятиями по производству меди являются: Норильский никель, Северный

никель, Пышма, Среднеуральский медеплавильный завод.

6

История развития ОАО "Среднеуральский медеплавильный завод"

Правительственное

постановление о строительстве на Урале крупного медеплавильного предприятия на

базе Дегтярского месторождения медистых перитов —

медно-серно-цинково-колчеданных руд, — расположенного в 15 км. к югу

от Ревды было принято в августе 1931 года. Работы по возведению и

техническому оснащению производств, прокладке коммуникационных и транспортных

сетей, строительству жилья для работников завода заняли без малого девять лет.

25 июня 1940 года были получены первые тонны черновой меди. Этот день считается

днем рождения СРЕДНЕУРАЛЬСКОГО МЕДЕПЛАВИЛЬНОГО ЗАВОДА. В последующие

десятилетия завод рос, наращивал свой технический потенциал, увеличивал объемы

выпуска продукции и прочно вошел в число лидеров отрасли. Тяжелые испытания

пришлись на 1990-е годы, когда из-за недостатка медьсодержащего сырья резко

сократилось производство черновой меди, хронические неплатежи за переработку и

полученную продукцию привели к большой задолженности по заработной плате и, как

следствие, к недовольству коллектива. Критическая ситуация была разрешена лишь

благодаря совместным усилиям руководства СУМЗа и АО «Уралэлектромедь». С

приходом на пост генерального директора А.А. Козицына завод начал работать

достаточно стабильно, постоянно увеличивая объемы производства. В настоящее

время, согласно оценкам экспертов, ОАО «СУМЗ» входит в первую двадцатку

наиболее динамично развивающихся компаний России, с 2000 года входит в состав УГМК.

СУМЗ является

градообразующим предприятием. Он является основным плательщиком в муниципальный

бюджет. Обеспечивает половину жилого массива города теплом и горячей водой.

Завод содержит стоматологическую клинику, профилакторий, базу отдыха для детей,

большой спортивный комплекс и Дворец культуры.

7

Производственный

комплекс ОАО «СУМЗ»

СУМЗ

представляет собой крупный химико-металлургический комплекс, включающий в себя

пять основных производств:

—

обогатительную

фабрику, которая после реконструкции достигла мощности по переработке 1

миллиона тонн шлаков в год;

—

медеплавильный

цех, производящий свыше 100 тысяч тонн черновой меди из собственного и

привозного сырья. Попутно из концентратов и флюсов в готовую продукцию

извлекаются золото и серебро;

—

сернокислотный

цех, вырабатывающий около 500 тысяч тонн серной кислоты в год. Здесь также

извлекается сера из обжиговых и конверторных газов и газов печи Ванюкова;

—

суперфосфатный

цех, производящий фосфорные удобрения с использованием собственной серной

кислоты. После частичной реконструкции оборудования в цехе освоен выпуск

триполифосфата натрия — составляющего сырья для технических и бытовых моющих

средств;

—

цех

ксантогенатов — крупный производитель бутилового ксантогената калия,

флотореагента для обогатительных фабрик. Цех может выпускать до 8,5 тысячи тонн

этого продукта, которым обеспечивает большинство горно-обогатительных

комбинатов Уральского региона, Башкортостана и Казахстана.

Предприятие поставляет

свою продукцию на переработку на российские заводы, а также на экспорт.

Основным потребителем черновой меди производства ОАО "СУМЗ" является

АО "Уралэлектромедь". Потребителями прочей продукции являются

предприятия Урала, Центральных и Восточных районов России. Основным видом

экспортной продукции является рафинированная медь.

Динамика объемов

производства продукции ОАО "СУМЗ", т

|

Наименование видов

продукции

|

1997

|

1998

|

1999

|

2000

|

2002

|

|

Медь черновая

|

92446

|

70138

|

81327

|

103065

|

106253

|

|

Серная кислота

|

394000

|

319194

|

362730

|

412706

|

410551

|

|

Триполифосфат

|

15605

|

16050

|

31101

|

36002

|

36566

|

|

Ксантогенат (85%)

|

3688

|

2400

|

3651

|

5302

|

5154

|

Завод является носителем

передовых технологий в комплексной переработке техногенных отходов. На

предприятии действует самая современная система экологического мониторинга.

Перспективные планы ОАО

«СУМЗ» предусматривают продолжение работ по реконструкции и модернизации

оборудования завода с целью увеличения объемов производства, повышения качества

продукции, комплексного использования сырья, сокращения вредного воздействия на

окружающую среду, утилизации отходов производства.

В настоящее

время на предприятии развертывается реконструкция всего основного производства

8 Организация медеплавильного цеха на ОАО «СУМЗ»

До 1995 года

медеплавильный цех завода перерабатывал медные концентраты по схеме обжига в

печах "кипящего" слоя, отражательной плавки огарка и конвертирования.

Отражательная

плавка характеризуется низкой удельной производительностью, высоким расходом

огнеупорных материалов, низким тепловым КПД, высоким удельным расходом

углеродистого топлива и большим количеством газов с низким содержанием

сернистого ангидрида (1,0-2,5%), обезвреживание которых связано со

значительными капитальными и эксплуатационными затратами. Такие ценные

сопутствующие компоненты, как сера, свинец, цинк, кадмий, германий, рений и др.

при отражательной плавке полностью теряются.. Отражательная плавка,

основанная на внешних источниках теплоты, — процесс несовершенный. Основными

причинами острой необходимости замены отражательной плавки стали высокие

требования к предотвращению загрязнения окружающей среды выбросами оксидов

серы. В условиях отражательной плавки, характеризующейся образованием огромных

количеств очень бедных по SO2 газов, их обезвреживание требует больших

капитальных затрат и обходится дорого в эксплуатации. В связи с этим, а также в

связи с необходимостью активного использования теплотворной способности

сульфидов и ряда других рассмотренных выше факторов были разработаны и освоены

новые способы плавки медного сырья. В 1987 году на заводе было начато

строительство комплекса плавки медесодержащего сырья в жидкой ванне (печь

Ванюкова). В 1995 году комплекс был пущен в эксплуатацию.

9

Интенсификация процесса плавки медного

сырья

Целью плавки

любого типа является перевод всей перерабатываемой шихты в расплавленное и

газообразное состояние с получением штейна или чернового металла, возгонов и

шлака и их разделением.

Значительные различия

физико-химических свойств химических соединений, составляющих шихту и, в первую

очередь, температуры их плавления приводят к постепенному формированию

расплава. Сначала образуется первичный расплав из наиболее легкоплавких

компонентов, а затем происходит растворение в них более тугоплавких веществ.

Следовательно,

процессы штейно- и шлакообразования протекают в две стадии: расплавление

легкоплавких составляющих шихты и растворение более тугоплавких веществ в этих

расплавах.

Из числа

присутствующих в сульфидных шихтах химических соединений наиболее легкоплавкими

являются сульфиды (за исключением ZnS). При этом их эвтектические смеси по сравнению с

отдельными сульфидами имеют еще меньшие температуры плавления. Поэтому процессы

штейнообразования начинаются раньше процессов шлакообразования и идут с

большими скоростями.

Шлакообразование

начинается позднее и происходит медленнее потому, что для большинства оксидов

шихты температура плавления выше, чем температура в печи. При ограниченных

температурах в плавильных агрегатах особо важное значение приобретают процессы

растворения тугоплавких оксидов в первичных шлаковых расплавах.

Процессы

растворения являются диффузионными и поэтому протекают значительно медленнее

процессов расплавления легкоплавких компонентов.

Образование

шлаков в металлургических печах начинается, как правило, с получения

оксидно-сульфидных эвтектик или более сложных многокомпонентных легкоплавких

композиций.

В дальнейшем

в них растворяются более тугоплавкие оксиды и, в первую очередь, кремнезем,

вводимый обычно в шихту в виде кварцевого флюса.

На скорость

растворения кремнезема в фаялитовом расплаве наибольшее влияние оказывает

интенсивность движения шлака, крупность частиц флюса и его реакционная

способность. В условиях отражательной плавки (при которой наблюдается наименее

интенсивное перемешивание по сравнению с другими известными

пирометаллургическими процессами) около 50—60 % кварцевого флюса, несмотря на

длительное пребывание в расплаве (10—15 ч), не успевает полностью раствориться

в шлаке. Мелкие частицы кварца образуют тонкую взвесь, а более крупные плавают

на поверхности шлаковой ванны в виде "кварцевой шубы". Эксперименты

показывают, что принудительное перемешивание расплава вызывает резкое ускорение

процесса растворения тугоплавких составляющих шихты.

Наиболее

медленным этапом плавки, даже для современных процессов, у которых время

завершения других стадий мало, является коалесценция сульфидных капель и

разделение штейна и шлака.

Значительная

часть меди находится в шлаках в виде эмульсии — мелких капель штейна. Кроме

того, при восстановлении или сульфидировании металлов в шлаковом расплаве

обычно образуется дополнительное количество капель металлсодержащей фазы,

отстаивание которых происходит крайне медленно и не успевает завершиться за

приемлемое с практической точки зрения время. Поэтому необходимо обеспечить

принудительное укрупнение штейновых или металлических частиц.

Можно

однозначно утверждать, что именно медленное укрупнение мелкой штейновой

(металлической) взвеси и ее отделение от шлака являются одним из самых

медленных этапов плавки в целом

Наиболее

эффективным приемом ускорения коалесценции штейно-вой взвеси является

перемешивание шлака с получающимся при плавлении штейном. Известно, что даже

загрузка сульфидов на поверхность шлаковой ванны и однократная промывка шпака

каплями штейна заметно обедняют шлак.

Сочетание

процессов восстановления и перемешивания шлака со штейном позволяет резко

интенсифицировать укрупнение штейновых частиц и разделение фаз. Доказано, что

крупность частиц при этом возрастает настолько, что для разделения штейна и

шлака требуется менее 1 ч вместо 8—12 ч.

Правильная

организация процесса разделения фаз создает предпосылки для резкой

интенсификации работы плавильных агрегатов и повышения их удельной производительности.

Анализ

переработки сульфидного сырья на штейн позволил выявить роль и взаимосвязь

последовательных элементарных стадий физико-химических превращений и

установить, что оптимизация технологии плавки требует определенного сочетания

следующих условий:

1)

создание

условий для высокой степени использования кислоро

2)

да газовой

фазы в локальной зоне металлургического реактора, от

3)

деленной

от конечных продуктов плавления;

5)

теме исходные

твердые компоненты — конечные расплавы;

3) создание условий для

достижения заданного приближения к

равновесию между

конечными продуктами плавки;

4} ускорение

укрупнения диспергированного штейна или металла и обеспечение полноты

разделения продуктов плавки.

Результаты

научных разработок позволили сформулировать основной принцип новой технологии:

плавление сырья и массообмен осуществляются в турбулентно перемешиваемой ванне

эмульсии штейна (металла) в шлаке.

Перемешивание

расплава при барботаже его технологическими газами, образующимися при, подаче

дутья в расплав через боковые фурмы, обеспечивает требуемую степень

турбулизации для ускорения металлургических превращений в зоне расплава выше

уровня фурм.

При этом

обеспечивается коалесценция мелких штейновых капель и формирование составов

фаз, близких к конечным. Расслаивание штейна и шлака организовано в прямоточном

потоке вертикально движущихся расплавов. Это обеспечило совмещение в одном

агрегате для непрерывного процесса реакционной зоны с высокой степенью

турбулентности движения барботируемого расплава и зоны с ламинарным движением

расплава, необходимой для организации разделения и отдельного выпуска шлака и

штейна (металла).

Научно

обоснованная оптимизация организации физико-химических процессов и движения

расплава позволила создать новую технологию — плавку в жидкой ванне

Сравнительные

технико-экономические показатели

|

Показатель

|

ПЖВ

|

Отражательная плавка

|

|

Удельный проплав, т/(м2

• сут)

|

60—80

|

4—5

|

|

Содержание меди, %: в

штейне

|

45—55

|

20—30

|

|

в шлаке (без обеднения)

|

0,5—0,6

|

0,4—0,5

|

|

Содержание Si02 в

шлаке, %

|

30—32

|

34—42

|

|

Влажность шихты, %

|

6—8

|

6—8

|

|

Максимальная круп ность

шихты, мм

|

До 50

|

5

|

|

Пылевынос, %

|

1

|

1—2

|

|

Содержание О2в дутье, %

|

60—65

|

До 25

|

|

Содержание SO2 газах, %

|

20—40

|

1—2

|

|

Расход условного топ

лива, %

|

До 2

|

18—22

|

10

Сущность процесса плавки в жидкой ванне

Сущность

технологического процесса плавки в жидкой ванне заключается в следующем.

Кислородсодержащий газ вводится под избыточным давлением около 0,1 МПа в

расплав через фурмы в стенах печи на уровне примерно 0,3—0,7 м ниже уровня

расплава в спокойном состоянии внутри шахты печи.

Общая глубина

ванны расплава в печи без барботажа 2,0—2,5 м. Кислородсодержащий газ дутья,

барботируя верхнюю часть расплава, энергично перемешивает его и создает

газонасыщенный слой гетерогенного расплава, состоящего в основном из шлака с

включениями до 10 % (вес.) сульфидов в виде капелек штейна и при недостатке

тепла — угля или кокса. Высота барботируемого газонасыщенного расплава

увеличивается на величину, равную 2—3-х кратному расстоянию от оси фурм до

уровня расплава в спокойном состоянии. Кислородсодержащий газ взаимодействует,

в первую очередь, с сульфидом железа, серой и углем и генерирует тепло,

необходимое для плавления загружаемой шихты и нагрева расплава именно в зоне

технологического процесса равномерно во всем верхнем слое.

Благодаря

интенсивному перемешиванию капельки сульфидной фазы, образуемые из загруженных

частиц сырья, соударяются и сливаются, достигая гидродинамически устойчивого

размера 0,5-5 мм, достаточного для выпадения их из верхнего барботируемого слоя

и быстрого опускания в донную фазу.

Шихта,

состоящая из флотационного концентрата или кусковой руды с флюсом и, если

необходимо, с кусковым углем, вводится сверху в барботируемый слой; вследствие

высокой энергии перемешивания она равномерно распределяется по всему его

объему.

Расплавленные

сульфиды шихты вследствие высокой активности серы и железа интенсивно

взаимодействуют со шлаком и кислородом дутья, поддерживают низкое содержание

магнетита в шлаке. Это способствует получению шлаков, бедных по цветным

металлам. В условиях активного перемешивания происходит быстрое растворение

кварца и других тугоплавких компонентов шихты, и поэтому во всем объеме

расплава постоянно поддерживается оптимальный состав лака, обеспечивающий

минимальные потери цветных металлов. Наличие в расплаве пузырьков

барботирующего газа способствует быстрой и полной (в соответствии с величиной

равновесного давления пара) возгонке летучих компонентов.

Расположение

переточного канала для вывода шлака из шахты на 1 м ниже уровня фурм привело к

тому, что весь образующийся в верхнем барботируемом слое шлак постепенно

движется сверху вниз, проходя свой путь в течение 1,5—3,0 ч. При этом он

непрерывно промывается дождем крупных капель штейна, выпадающих из верхнего

перемешиваемого слоя. Ниже фурм движущийся поток шлака уже не перемешивается и

в нем можно создавать соответствующие градиенты температуры, состава и других

параметров, способствующие обеднению шлака. Благодаря такой организации его

движения исключена возможность проскока и быстрого выхода из печи

непроработанного шлака с повышенным содержанием цветных металлов. Сульфидная

донная фаза, образующаяся на дне печи из опускающихся капель, отдельно от шлака

выводится из плавильного агрегата.

11 Процессы, протекающие

в надфурменнои и подфурменной зонах печи для плавки в жидкой ванне

В

надфурменной зоне происходит плавление, окисление сульфидов, растворение

тугоплавких

компонентов, укрупнение мелких сульфидных частиц.

При этом все процессы

проходят одновременно и с высокой скоростью. Высокая скорость обеспечивается

интенсивным перемешиванием расплава. Отсутствие диффузионных ограничений.

Важная

особенность:

- невысокое

содержание магнетита в шлаке в сравнение с другими автогенами процессами

способствует снижению потерь меди со шлаком .

- 100%

использование кислорода в расплаве, что позволяет изменять состав штейна за

счет изменения соотношения кислорода в дутье и количества шихты.

В

подфурмениой зоне происходит оседание капель штейна. Скорость движения

капель штейна

намного превышает скорость движения шлака вниз. Происходит промывка шлака

каплями

штейна. За счет этого ускоряется разделение и отстаивание шлака и штейна. Эти

процессы

позволяют

достигнуть удельную производительность 60-80т/м в сутки. Процесс может идти как

в автогенном, так и полуавтогеном режиме. Во втором случае используется

топливо: уголь, природный газ, мазут.

12 Конструкция печи Ванюкова

Достоинства

печи Ванюкова:

- возможно широкое управление составом

штейна и получение на богатых штейнах относительно бедных отвальных шлаков.

- процесс

характеризуется низким пылеуносом и получением возгонов, богатых по содержанию

ценных компонентов

- надежная и

долговечная аппаратура

- роцесс не требует сложной

подготовки сырья и пригоден для переработки как кусковой руды, так и

концентратов различного состава

- по своим

показателям он превосходит все известные в мировой практике процессы.

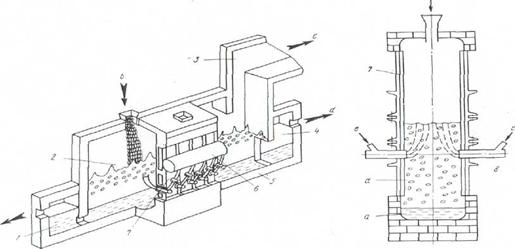

Рис. 1. Печь дли плавки в

расплаве

1— штейновый сифон; 2 —

плавильная камера; 3 — газоход; 4 — шлаковый сифон; 5 — огнеупорная кладка; 6 -

воздушно-кислородный коллектор; 7—кессоны; 8 — фурма

Печь Ванюкова

представляет собой прямоугольную шахту шириной 2,5, длиной 10,0 и высотой 6,0

м. В боковых продольных стенах печи на высоте 2,5 м от подины водоохлаждаемые

фурмы для подачи дутья, а если необходимо, и углеродистого топлива (природного

газа, мазута или пылеугля). Экспериментально установлено, что ни один из

известных огнеупоров не способен длительное время противостоять воздействию

нагретого до 1500—1600 К шлака при энергичном его перемешивании.

Для надежного

ограждения расплава потребовалось смонтировать боковые и торцевые стены шахты

из массивных охлаждаемых водой медных кессонов, расположенных в зоне

перемешивания шлака от уровня, около 1 м ниже оси фурм, до уровня 3,5 м выше

оси фурм. Горн шахты печи ниже кессонированного пояса выполнен из огнеупорного

кирпича. В торцевых стенах горна созданы два переточных канала для вывода из

него шлака и штейна. Снаружи к шахте печи у переточных каналов герметично

примыкают емкости, сообщающиеся через них с внутренним пространством шахты,

называемые шлаковым и штейновым сифонами. В стенах этих сифонов предусмотрены

щелевидные окна, положение порога которых определяется соответствующим уровнем

слива шлака и штейна.

Процесс

конвертирования медных штейнов осуществляется с целью перевода железа из

штейнов в шлаки и сульфидных соединений меди в металлическую медь. Это возможно

в процессе продувки воздуха через расплавленный штейн. В результате того, что

воздух в расплав штейна врывается мощной струей с большой скоростью (130—170

м/с), он раздрабливает на своем пути жидкий штейн на мелкие капли и образует в

етруе дутья штейново-воздушную эмульсию. При этом в ней бурно развиваются

окислительные процессы, за счет чего в зоне окисления температура поднимается

до 1400—1500 СС. Эта температура в объеме ванны конвертера снижается

вследствие теплопередачи в окружающее пространство. Образующиеся в результате

окисления оксиды железа на первой стадии конвертирования всплывают на

поверхность шгейновой ванны и шлакуются кремнеземом, присутствующим на

поверхности ванны. На второй стадии окисления образующиеся оксиды меди

взаимодействуют с сульфидами меди, что приводит к образованию в конвертере

расплава черновой меди и газов, удаляющихся через горловину конвертера.

Процесс

переработки штейнов на СУМЗ осуществляют следующим образом. Штейны после плавки

в печах Ванюкова выпускают в специальные штейновые ковши и заливают в

предварительно разогретый конвертер. При каждой заливке порции штейна в

конвертер загружают кварц, величина кусков которого не должна превышать 3,5 мм.

Кварцевый флюс, содержащий не менее 80 % кварца, загружают в конвертер пушкой,

вдувающей дробленый кварц в конвертер равномерным слоем по всей поверхности штейна.

После заливки

штейна и загрузки кварца в конвертер через фурмы подают воздух при давлении

около 190 кПа. По мере накопления жидкого шлака его сливают через горловину в

ковш. С этой целью отключают воздух, что необходимо для разделения шлака и

штейна. После слива конвертерного шлака в конвертер загружают новую порцию

штейна и флюсов и снова проводят продувку для образования шлаков. Таким образом

процесс продувки ведут до тех пор, пока в конвертере не накопится достаточное

количество белого матта, содержащего не менее 75 % Сu и десятые доли процента

железа. Производительность конвертера на этой стадии определяется содержанием

меди в штейне.

Во втором

периоде белый матт продувают непрерывно, без добавки флюсов и холодных

присадок. Шлак, благодаря отсутствию в нем железа, практически не образуется.

Содержание меди в шлаке второго периода до 30 %. Такой шлак также необходимо

перерабатывать. Продувка во втором периоде продолжается 2-2.5 часа. Основной

продукт черновая мед, шлак, газы.

14

Особенности

проведения 1-го и 2-го периодов конвертирования

Первый

период

Проводится

селективное окисление сульфидов железа (FeS). Железо обладает

большим сродством с кислородом, чем медь. Пока в расплаве присутствует железо,

медь почти не окисляется.

Основные

реакции:

2FeS + Ю2 = 3FeO + SO2 + Q

За счет

кислорода воздуха дутья. Реакция проходит с выделением тепла. Для отделения

оксида железа (FeO) от сульфидного расплава, необходимо FeO перевести в шлак. Для

этого конвертор постояннс добавляют кварцевый флюс.

FeO + SiO2 = 2FeO • SiO2 + Q — экзотерсическая

В фурменной зоне

конвертора возможно переокисление железа, т.к. там много кислорода. С

образованием магнетита

6FeO + O2 = 2Fe3O4 +Q

tплFe2O3=1590"С

Поэтому

образование большого количества магнетита не желательно. Разрушается магнетит

(восстановление) по реакции:

3Fe^O4 + FeS + 5SiO2 - 5(2FeOSiO2) + SO2 —Q-эндотермическая

Эта реакция

протекает интенсивно при температуре свыше 1200 С. Поэтому процесс

конвертирования желательно проводить при максимально высоких температурах.

Однако, для увеличения срока службы футеровки конвертора существует температурный

придел 1280-1320°С.

Основная цель

этого периода: накопление в конверторе богатой по меди сульфидной массы. После

первой заливки штейна и частичной продувки из конвертора сливают шлак. После

чего заливакп следующую порцию штейна. Эти операции повторяют несколько раз

(3-4 раза). До тех пор пока не накопится достаточное количество сульфидной

массы. После этого проводят холостую продувку (без заливки штейна). В

результате получают белый штейн или белый матт. Практически чистый

сульфид меди (CuS). На практике в нем остается 4% FeS. Шлаки первого периода

содержат 1,5-3% меди. Это высокое содержание, их необходимо переработать.

Переработка заключается в том, что их отправляют в плавильную печь или в

отдельные агрегаты. Дополнительное топливо для процесса не требуется. В

процессе конвертирования происходит избыток тепла. Температура повышается на

5-7°С в минуту. Для избежания перегрева расплава в конвертор загружают холодные

присадки (дробленый шлак, твердый штейн, вторичное сырье, медный концентрат).

Теоретическое

содержание SO2 в газах 15%, но за счет подсоса воздуха концентрация

составляет 2-4%. Для обеспечения максимальной производительности в процессе

работы проводят прочистку фурм. Это делают вручную или автоматически.

Длительность первого периода:

-

при

богатом штейне 6-9 часов;

-

при

бедном штейне 16-24 часа

a.

Второй период

Основные

реакции:

2CuS + ЗО, - 2Си2

О + 2SO2

Cu2S + 2Си2О = 6Сы

+ SO2

3Cu2S + 3О2 = 6Cu+ 3SO2 Проведение второго

периода:

3Cu2S + 3О2 = 6Cu+ 3SO2 Проведение второго

периода:

Основной

процесс - это продувка белого матта воздухом. Процесс ведут без добавки

флюсов и холодных присадок. Однако, теоретически шлака не должно получится.

Практически шлак бывает, т.к. осталось 4%FeS и полностью шлак в

первом периоде не удается слить. Содержание меди в шлаке второго периода до

30%. Такой шлак так же необходимо перерабатывать. Продолжительность второго

периода - 2-3 часа. Основной продукт черновая медь, шлак, газы. Теоретическое

содержание SO2 21%, на практике 4-6% в газах.

Производительность

конвертора определяется временем работы конвертора под дутьем (это время в

течение которого идет продувка расплава). Обычно время работы под дутьем

составляет 70-80% от общего времени.

15 Преимущества и недостатки

процесса конвертирования

Преимущества

процесса:

-

конвертирование

весьма эффективный процесс;

-

характерно

высокой степенью использования кислорода;

- высокая

удельная производительность во время дутья;

-

процесс

является автогенным (не требует добавки топлива).

Недостатки

процесса:

-

периодичность

процесса. Время расходуется на заливку штейна, слив шлака, слив черновой меди.

-

Большое

время затрачивается на рабочий режим;

- трудно

добиться во время работы герметичного соединения горловины конвертора с системой

газоходов. Что приводит к поступлению в атмосферу цеха серо содержащий газов.

-

небольшой

срок службы конвертора из-за разрушения футеровки. Срок службы 1,5-3 месяца.

16 Устройство конвертера

Конвертер для продувки

штейнов

1—

фундамент; 2 — опорные ролики; 3 – бочка; 4 – опорный обод; 5 – горловина; 6 -

футеровка; 7 — воздушный коллектор; 8 — фурма; 9 — зубчатое колесо; 10 — привод

для вращения бочки

Конвертер для

переработки штейнов (рис. 74) имеет цилиндрический сварной воздух из стальных

листов, футерованных магнезитовым и хромомагнезитовым кирпичом. На кожухе

укреплены стальные литые ободы, которыми конвертер опирается на стальные

ролики, а также зубчатый обод, связанный через редуктор с электродвигателем, с

помощью которого осуществляется поворот конвертера. Эта конструкция позволяет

вращать конвертер вокруг продольной оси в любую сторону на 360 "С. В

верхней части кожуха предусмотрено отверстие, на которое установлена горловина

для отвода газов из конвертера.

Воздух в

жидкую ванну штейна подается через фурмы, вставленные в фурменные отверстия в

кожухе и кладке и закрепленные к кожуху по длине конвертера. Каждая из них

состоит из стальной трубки, через которую воздух поступает под давлением

100—120 кПа и фасонной отливки с тремя отверстиями. Одно отверстие служит для

подачи воздуха из рукава воздухопровода, второе — для крепления фурменной

трубки к отверстию в кожухе и третье — для фурмования, т. е- для

очистки фурменных трубок от настывающих корок штейна.

Кладку

конвертера выполняют из магнезиальных огнеупоров: хромомагнези-товых и

периклазошпинелидных. Наиболее изнашивающиеся части кладки — фурменная зона и

прилегающая к ней надфурменная и торцевая зоны. В кладке фурменного

пояса конвертера наиболее стоек периклазошпинелидный огнеупор. Толщина

футеровки бочки и днища конвертера составляют 380—460 мм, В области фурм она

достигает 540 мм. Продолжительность кампании конвертеров между текущими

ремонтами 3—4 мес.

Выводы

Основными

целями программы перспективного развития предприятия являются:

- повышение

эффективности работы подразделений предприятия;

- увеличение

объема производства продукции;

- повышение

комплексности использования сырья;

- экономия

материальных и энергоресурсов;

- уменьшение

вредного воздействия на окружающую среду;

-

автоматизация и механизация технологических процессов.

Сегодня СУМЗ внедряет современные технологии в комплексной

переработке техногенных отходов. Так, в медеплавильном цехе был смонтирован и

запущен в работу герметичный водоохлаждаемый напыльник, внедрение которого

позволило снизить выбросы SO2

При плавке в жидкой

ванне достигнута удельная производительность, превышающая более чем в 15 раз

производительность отражательной печи при плавке сырой шихты Возможно широкое

управление составом штейна и получение на богатых штейнах относительно бедных

отвальных шлаков.

Основной задачей в

металлургическом производстве является замена отражательной печи на печь

Ванюкова с возможностью полной утилизации отходящих газов.

Помимо основного

использования для плавки сульфидных концентратов на штейн, плавка в жидкой

ванне пригодна для более широкого применения. При внедрении процесса в жидкой

ванне необходимо учитывать его возможности, пути и направления развития,

которые будут осуществляться уже в недалеком будущем.

К перспективным

направлениям относятся прежде всего прямое получение черновой меди и глубокое

обеднение шлаков, прямое получение медно-никелевого файнштейна, плавка

коллективных медно-цинковых концентратов, комплексная переработка отвальных

шлаков. Заслуживает внимания также использование принципов плавки в жидкой

ванне для переработки окисленных никелевых и железных руд.

Дальнейшее развитие

процесса конвертирования медных штейнов осуществляется в основном по 2-м

направлениям: усовершенствование существующего процесса и создание новых

высокоинтенсивных процессов и аппаратов.

С целью повышения

эффективности работы горизонтальных конвертеров увеличивают их размеры,

совершенствуют воздхоподводящую систему , применяют механическую продувку фурм

и дутья, обогощенного кислородом, тщательно герметизируют напыльники и

утилизируют тепло отходящих газов.

В настоящий момент на

СУЗМ предусматриваются работы по отработке технологии плавки пылей и шихты в

конвертерах. Дальнейшее развитие получит применение при конвертировании

природного газа и технологического кислорода. Для конвертеров разрабатывается

проект напыльников новой конструкции.

Список

литературы

1. «Плавка в жидкой ванне»,

Ванюков А.В., Быстров В.П., Васкевич А.Д., под ред. Ванюкова А.В. –

Металлургия, 1988 г.

2. «Технология

металлургического производства цветных металлов», Матвеев Ю.Н., Стрижко В.С. –

Металлургия, 1986 г.

3. «Металлургия черных и

цветных металлов», Челищев, Арсентьев

4. «Общая металлургия»,

Уткин, Тарасов

5. Интернет