Автоматизация нефтеперекачивающей станции 'Субханкулово' нефтепровода НКК

СОДЕРЖАНИЕ

Определения,

обозначения и сокращения

Введение

.

Общие сведения о НПС «Субханкулово»

.1

Характеристика НПС «Субханкулово»

.2

Описание технологического процесса

.3

Анализ технологического процесса как объекта автоматизации

.

Патентная проработка

.1

Выбор и обоснование предмета поиска

.2

Регламент поиска

.3

Результаты поиска

.4

Анализ результатов поиска

.

Автоматизация нефтеперекачивающей станции

.1

Назначение и структура системы автоматизации

.2

Состав микропроцессорной системы автоматизации

.3

Функциональная схема автоматизации агрегата

.4

Анализ средств измерения уровня вибрации

.5

Обзор систем виброконтроля

.

Разработка программы управления МНА с применением алгоритмов защит по вибрации

и осевому сдвигу

.1

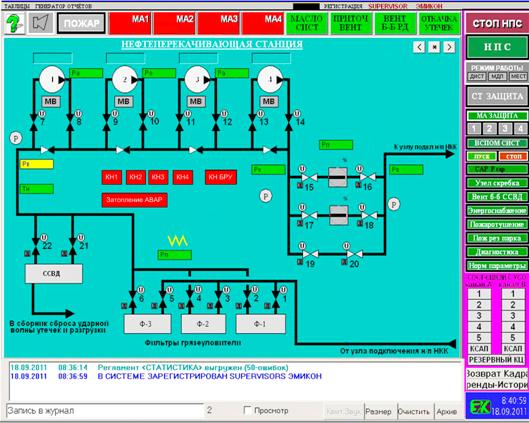

Программное обеспечение АРМ оператора

.3

Разработка программы управления МНА

.

Охрана труда и техника безопасности

.1

Анализ производственных опасностей

.2

Мероприятия по обеспечению безопасных и безвредных условий труда

.3

Расчет установки пенного тушения и пожарного водоснабжения

Оценка

экономической эффективности проекта внедрения системы виброконтроля

магистрального насосного агрегата

.1

Экономическая характеристика ОАО «Уралсибнефтепровод»

.2

Краткая характеристика объекта исследования

.3

Методика расчета экономической эффективности проекта

.4

Расчет экономической эффективности проекта

Заключение

Список

использованных источников

Приложение

А. Перечень демонстрационных листов

Приложение

Б. Листинг программы управления МНА

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

|

НПС

МДП ПЛК МНА ЛПДС ФГУ ССВД СОД САРД СТД КПД СВКА СГАЭС АВР ПАЗ СА МПСА ТП КЦ

АРМ УСО ТОУ ЗРУ УППС БРУ СЗУ ФНЧ ЦПУ

|

-

нефтеперекачивающая станция - местный диспетчерский пункт - программируемый

логический контроллер - магистральным насосным агрегатом - линейная

производственно-диспетчерская станция фильтр грязеуловитель - система

сглаживания волн давления - средства очистки и дренажа - система

автоматического регулирования давления - синхронный трехфазный двигатель -

коэффициент полезного действия - система виброконтроля автоматическая -

система газоаналитическая - автоматическое включения резерва -

противоаварийная защита - система автоматизации - микропроцессорная система

автоматизации - технологический процесс - контроллер центральный -

автоматизированное рабочее место - устройство связи с объектом -

технологический объект управления - защитное распределительное устройство -

узел приема-пуска систем очистки и диагностики - блок ручного управления -

согласующий зарядовый усилитель - фильтр нижних частот - центральные процессорные

устройства

|

ВВЕДЕНИЕ

Нефтеперекачивающая станция (НПС) представляет

собой сложный комплекс технологических объектов осуществляющих транспортировку

нефти.

Автоматическое управление НПС - это

функционирование объекта с автоматическим выбором такого технологического

режима, при котором обеспечивается наибольшая производительность с наименьшими

затратами энергетических ресурсов, экономия которых является актуальной

проблемой.

Система автоматизации НПС предназначена для

контроля, защиты и управления оборудованием НПС нефтепровода. Она должна

обеспечивать автономное поддержание заданного режима работы насосной станции и

его изменение по командам с пульта оператора НПС и из вышестоящего уровня

управления - местного диспетчерского пункта (МДП).

Целью данного дипломного проекта является

усовершенствование существующей системы автоматики НПС.

Задачами дипломного проекта являются:

изучение технологии перекачки нефти через

промежуточную НПС;

модернизация системы автоматики НПС на базе

современных программируемых логических контроллеров (ПЛК) серии DCS 2000;

выбор системы вибромониторинга соответствующей

современным требованиям защит по вибрации;

разработка программы управления магистральным

насосным агрегатом (МНА) с применением алгоритмов защит по вибрации и осевому

сдвигу.

При работе над проектом были использованы

материалы ЗАО «Эмикон» и ОАО АК «Транснефть» (Технологический регламент НПС

«Субханкулово»).

1. ОБЩИЕ СВЕДЕНИЯ О НПС «СУБХАНКУЛОВО»

.1 Характеристика НПС «Субханкулово»

Нефтеперекачивающая станция «Субханкулово»

является структурным подразделением филиалов ОАО Урало-Сибирские магистральные

нефтепроводы (УСМН) и представляет комплекс сооружений, установок и

оборудования, предназначенных для обеспечения транспорта нефти по

магистральному нефтепроводу Нижневартовск-Курган-Куйбышев (НКК). НПС введена в

эксплуатацию 17 октября 1976 г. [1].

Магистральный нефтепровод

Нижневартовск-Курган-Куйбышев является нефтепроводом западного направления в

системе трубопроводов АК «Транснефть». Его эксплуатация осуществляется

нефтепроводным предприятием ОАО «Уралсибнефтепровод»

Заданная производительность перекачки

нефтепровода НКК обеспечивается работой головной перекачивающей станции и

промежуточных станций. Технологический процесс перекачки нефти на промежуточной

НПС «Субханкулово» осуществляется по схеме «из насоса в насос». При этом

станция оснащена лишь основными магистральными насосами, поскольку необходимый

для их нормальной работы подпор создается предыдущей перекачивающей станцией.

При перекачке «из насоса в насос» резервуары на предыдущих станциях

отсутствуют, что предотвращает потери нефтепродукта от испарения [2]. Кроме

того, этот способ перекачки позволяет использовать подпор предыдущей станции и

избежать тем самым установки подпорных насосов. Однако при повреждении

какого-либо участка трубопровода или выхода из строя оборудования НПС,

транспорт нефти прекращается.

НПС «Субханкулово» в составе ЛПДС «Субханкулово»

является структурным подразделением ОАО «Уралсибнефтепровод», представляет

собой комплекс сооружений и устройств для приема и перекачки нефти по

магистральному нефтепроводу НКК на участке Нурлино-Самара, расположена на

1912-м километре трубопровода НКК и относится по назначению к

нефтеперекачивающей станции без ёмкости. НПС без ёмкости предназначены для

повышения давления в магистральном нефтепроводе при перекачке нефти.

В состав НПС «Субханкулово» входят:

насосная станция с магистральными насосными

агрегатами и системами смазки, охлаждения и откачки утечек;

фильтры-грязеуловители;

узел регулирования давления;

система сглаживания волн давления;

технологические трубопроводы;

операторная;

системы водоснабжения, теплоснабжения,

вентиляции, канализации, пожаротушения, электроснабжения, автоматики,

телемеханики, АСУ, связи, производственно - бытовые здания и сооружения.

.2 Описание технологического процесса

Технологическая схема НПС «Субханкулово»

приведена на рисунке 1.1.

Технологический процесс перекачки осуществляется

согласно утвержденным технологическим картам нефтепровода и технологическим режимам

перекачки.

Нефть поступает с НПС «Нурлино» на НПС

«Субханкулово».

Поток нефти, поступающий на станцию, попадает в

камеру приема-пропуска скребка. При закрытых задвижках 83, 87 перекачивающая

станция отключена от магистрали и поток нефти, пройдя задвижки 88, 89 и

обратный клапан, транзитом направляется в магистральный трубопровод. Задвижки

85, 88 служат для приема и пропуска скребков-очистителей. На приемной части НПС

установлены фильтры-грязеуловители ФГУ № 1, 2, 3, предотвращающие попадание

механических примесей в перекачивающие агрегаты. Для очистки фильтров

предусмотрены дренажная линия и задвижки. После фильтров-грязеуловителей поток

нефти направляется в общестанционный коллектор. На приеме и нагнетании насосов

Рисунок 1.1 - Технологическая схема НПС

«Субханкулово»

НМ 10000-210 № 1, 2, 3, 4 установлены задвижки

7-14, а параллельно насосам - обратные клапаны 1-4, так чтобы при остановке

насосов и перекрытии его задвижек поток нефти автоматически направлялся по обводному

трубопроводу (коллектору). Обратные клапаны предохраняют агрегаты от работы «на

себя».

Для предохранения приёмного коллектора

технологических трубопроводов НПС от чрезмерных давлений на приёме станции,

возникающих при внезапных отключениях НПС, на участке трубопровода между

фильтрами-грязеуловителями и магистральной насосной на байпасе предусмотрена

система сглаживания волн давления (ССВД). На НПС «Субханкулово» установлена

система типа «Аркрон» с клапанами в количестве шести штук. Устройство типа

«Аркрон» работает по следующему принципу: при резком нарастании давления на

приёме станции со скоростью более 0,3 МПа/с открываются клапаны устройства

«Аркрон» и происходит уменьшение скорости нарастания давления, что гарантирует

невозможность гидравлического удара. При постепенном нарастании давления (со

скоростью менее 0,1…0,2 МПа/с) «Аркрон» не срабатывает.

Для приема сбрасываемой нефти устройством

«Аркрон» на НПС используется резервуар особой конструкции Е-290.

После прохождения фильтров-грязеуловителей и

площадочных сооружений промежуточной НПС с системами сглаживания и сброса волн

давления нефть поступает в насосную на вход магистрального насосного агрегата.

Обычно на нефтеперекачивающей станции

устанавливается четыре насосных агрегата (МНА № 1 - МНА № 4), три из которых -

рабочие, один - резервный. Из-за небольших объёмов перекачки на НПС

«Субханкулово» одновременно работает только один насос, в редких случаях - два.

Каждый насос имеет свою производительность, поэтому оператор для поддержания

заданного режима перекачки включает в работу определённый насос.

На участке трубопровода от магистральной

насосной до магистрального нефтепровода установлен узел регулирования давления

для поддержания заданных величин давления:

минимальное давление на входе в магистральную

насосную - 0,7 МПа;

максимальное давление на выходе станции - 6 МПа.

Регулирование давления осуществляется методом

дросселирования потока.

В узле регулирования давления

установлены две регулирующие заслонки фирмы «BIFFI» c Ру=75 на суммарную производительность

Q=12500 м / час.

/ час.

Применение системы автоматического

регулирования давления обусловлено тем, что регулирование давления является

одной из важнейших функций, обеспечивающей нормальный режим работы нефтепровода.

Изменение условий перекачки в процессе эксплуатации (изменение расхода,

временный выход из строя какой-либо станции) может привести к нарушению

нормального режима работы: к кавитациям на одних станциях и к давлениям,

превышающим предельное, - на других. Это означает, что пропускные способности

отдельных участков нефтепровода окажутся неодинаковыми. Согласование работы

насосных станций достигается регулированием.

После узла регуляторов давления

нефть направляется в узел приема-пуска скребка и далее в магистральный

нефтепровод. Обвязка узла подключения позволяет вести перекачку нефти через НПС

и минуя НПС, пропускать средства очистки и дренажа (СОД) по нефтепроводу с

остановкой НПС и без остановки.

В целях уменьшения механического

напряжения в трубах и оборудовании, повышения их долговечности обеспечивается

наиболее длительная работа нефтепровода на заданном технологическом режиме,

избегая остановок одного или двух насосных агрегатов НПС, остановки перекачки

нефти по трубопроводу и полного сброса давления.

Помещение магистральных насосных

агрегатов предназначается для размещения основного технологического

оборудования и создания нормальных условий его работы.

Помещение разделяется

воздухонепроницаемой огнестойкой перегородкой на два отдельных зала с отдельными

входами и выходами. Насосный зал относится к взрывоопасным помещениям класса

В-1а. В насосном зале установлены: четыре магистральных насоса (три рабочих и

один в резерве) типа НМ; блок откачки утечек.

Центробежные нефтяные насосы типа

НМ, специально разработанные для нефтяной промышленности, предназначены для

транспортирования нефти и нефтепродуктов Насосом называется гидравлическая

машина, в которой подводимая извне энергия (механическая, электрическая)

преобразуется в энергию потока жидкости.

При последовательном соединении, при

одной и той же подаче напоры, создаваемые насосами, суммируются. Это позволяет

увеличить напор на выходе станции. Поскольку при последовательной работе все

насосы работают при одной подаче, развиваемое ими давление равномерно

распределяется между всеми насосами. Поэтому при изменении давления насосной

станции перераспределение напоров происходит равномерно между всеми насосами.

Для насосов с подачей от 500 м3/ч и выше соединяют последовательно три насоса

при одном резервном.

В зале электродвигателей с

нормальной средой для привода насосов установлены:

синхронные электродвигатели

нормального исполнения типа СТД 8000;

блок централизованной маслосистемы с

аккумулирующим баком

Синхронные электродвигатели имеют

большую мощность по сравнению с асинхронными. КПД синхронного двигателя

изменяется незначительно при нагрузках, близких к номинальной мощности

двигателя.

Магистральные насосные агрегаты и

электродвигатели соединяются между собой с помощью соединительной муфты и

устанавливаются на общих фундаментах с металлическими опорными рамами.

Соединение осуществляется через специальное отверстие в герметизирующей камере

фрамуги разделительной стенки. К этому отверстию в камере, в соответствии с

требованиями техники безопасности, по специальной системе вентиляции подается

чистый воздух для создания упругой пневмозащиты между помещениями насосов и

электродвигателей.

Компоновка оборудования и

технологическая обвязка в магистральной насосной и вне её, приняты из условия

обеспечения следующих требований, определенных расчетными параметрами насосов:

самотечное отведение утечек от

торцевых уплотнений насосов в подземный сборник нефти ЕП-40;

подача нефти погружными

насосами на всасывающую линию магистральных насосов из емкости ЕП-40;

подача под напором масла к

насосным агрегатам и самотечное отведение его в масляные баки, установленные в

специальном приемнике.

Для обеспечения нормальных условий

работы магистральных насосов и электродвигателей по действующим стандартам

предусмотрены следующие вспомогательные системы:

смазки и охлаждения подшипников;

сбора утечек от торцевых уплотнений;

средств контроля и защиты насосных

агрегатов.

Все системы имеют закрытое

исполнение, рабочие реагенты циркулируют в них по замкнутому кругу[3].

Система разгрузки торцовых

уплотнений насосов осуществляется путем отвода части перекачиваемой нефти после

лабиринтных уплотнений валов в приемный коллектор НПС или в отдельно стоящий

сборник нефти ударной волны и разгрузки. Отвод разгрузочной нефти от торцовых

уплотнений насосов в сборник нефти ударной волны и разгрузки по защитному

контуру производится при срабатывании предохранительного клапана лишь в

отдельных случаях, когда давление в приемном коллекторе НПС поднимается выше

допустимого по прочности торцов на 2,5 МПа.

Система сбора утечек

предусматривается для приема капельных утечек от торцовых уплотнений,

возникающих в процессе эксплуатации, а также на случай возникновения на насосах

аварийных ситуаций: образования щелей или полного раскрытия торцовых

уплотнений. Отвод утечек осуществляется в специальный сборник, размещаемый вне

помещения насосов. В этом сборнике должен постоянно сохраняться незаполненный

объем, достаточный для приема максимальных утечек, образующихся при раскрытии

торцовых уплотнений за время перекрытия задвижек на основных

трубопроводах-отводах неисправного насоса.

Централизованная система смазки и

охлаждения подшипников служит для подачи масла насосным агрегатам и отвода его

от них. Для этого от блока маслосистемы прокладываются распределительные трубопроводы,

к которым присоединяется отдельно установленный на высоте 3 м аккумулирующий

бак. Бак служит для снабжения подшипников в период выбега электродвигателей при

обесточивании станции. Масло перед подачей к подшипникам агрегатов должно

охлаждаться и иметь температуру на входе в маслоохладители не более 55 °С, а на

выходе 35 °С. Температура подогретого масла летом должна снижаться в

маслоохладителях на 10 °С.

.3 Анализ технологического процесса

как объекта автоматизации

Основной задачей автоматизации технологических

процессов перекачки нефти по магистральным трубопроводам является поддержание

необходимых технологических режимов, принятых на основании технологических

расчетов, а также экономичной и безаварийной работы нефтепроводов.

Система автоматизации предназначена

для контроля, защиты и управления оборудованием НПС. Она должна обеспечивать

автономное поддержание заданного режима работы и его изменение по командам с

пульта оператора-технолога из операторной и из вышестоящего уровня управления

по каналам телемеханики.

Система регулирования НПС призвана

обеспечить поддержание заданного давления при различных гидравлических

возмущениях, не допуская падения давления на линии всасывания станции ниже

некоторого минимального значения, а на линии нагнетания - не выше некоторой

максимальной уставки. Минимальное давление на линии всасывания станции зависит

от кавитационных характеристик насоса, а максимальное давление на линии

нагнетания определяется прочностью трубопровода.

Насосные станции магистральных

нефтепроводов оборудуются центробежными насосами. На цикле перекачки обычно

устанавливают четыре последовательно соединённых насосов, из которых один

резервный. Автоматизация насосной станции включает в себя управление основными

насосами в режимах запуска и остановки, автоматический контроль, защиту и

сигнализацию насосных агрегатов и в целом станции по контролируемым параметрам,

автоматическую остановку, контроль, защиту и сигнализацию по вспомогательным

установкам насосной станции, автоматическое регулирование режима работы и

защиты насосной станции. Система управления насосными агрегатами работает в

режимах дистанционного пооперационного управления, программной остановки

насосов и аварийной остановки.

Для насосных станций нефтепроводов

большое значение имеет схема запуска основных насосов. Имеются различные

программы запуска насосов в зависимости от характеристик насосов и схем

электроснабжения. Агрегаты, переведенные в положение резервных для системы

автоматического включения резерва (АВР), включаются также по программе. Таким

образом, система автоматизации НПС должна обеспечивать выполнение следующих

основных функций:

защита оборудования НПС и линейной

части (общестанционными и агрегатными защитами);

управление оборудованием НПС;

регулирование давление в магистральном нефтепроводе;

контроль технологических параметров

и параметров состояния оборудования;

отображение и регистрация

информации; связь с другими системами автоматизации.

Выбор и обоснование параметров

контроля, регулирования, противоаварийной защиты.

Основным способом контроля режима

магистрального нефтепровода является контроль давления в характерных точках

общей технологической схемы нефтепровода. Контроль выполняется во всех точках

технологической схемы, где возможно возникновение давлений, опасных для

магистрального нефтепровода и его оборудования.

На линии всасывания станции давление

должно поддерживаться в определённой зоне, как правило, достаточно малой.

Поскольку снижение давления на всасывании насосных агрегатов приводит к

кавитации, вызывающей повреждение агрегатов, требуется контроль давления на

всасывании.

Регулирование давления на выходе

станции необходимо для ограничения максимального давления, обусловленного

механической прочностью нефтепровода.

Для НПС, в которых применяется

автоматическое регулирование давлений способом дросселирования на выходе

станции, давление контролируется также перед исполнительным механизмом системы

дросселирования. Необходимость независимого контроля объясняется возможным

повышением давления, опасным для насосов, арматуры насосной при прикрытии

исполнительного механизма в процессе регулирования.

Перепад давления на регулирующем

органе равен разности давлений на входе и выходе из регулирующего органа. При

больших перепадах давления нефти в регулирующем органе из-за значительных

скоростей перекачиваемой жидкости могут возникнуть кавитационные условия, при

которых происходит сильный износ дроссельных поверхностей, а также сильный шум

и повышенная вибрация. А в случае недостаточной мощности привода при достижении

определённого перепада заслонка становится неуправляемой, её «заклинивает». В

таких случаях приходится искусственным путём понижать давление до заслонки,

чтобы обеспечить возврат к нормальной работе.

По приведённым выше обоснованиям

системой автоматики станции «Субханкулово» предусматривается измерение и

контроль технологических параметров:

давления на приёме НПС;

давления до регулирующих заслонок

НПС;

давления на выходе станции (после

регулирующих заслонок) НПС;

перепада давления на регулирующих

заслонках.

Для предупреждения аварийных

ситуаций, связанных с неисправностью магистральных насосных агрегатов,

необходимо предусматривать контроль параметров, отражающих нормальный режим

работы агрегата.

У агрегата непрерывно контролируется

ряд технологических параметров, аварийные значения которых требуют отключения и

блокировки его работы. В зависимости от параметра или условия, по которому

сработала защита, может выполняться:

отключение электродвигателя;

закрытие агрегатных задвижек;

отключение подпорной вентиляции;

пуск резервного агрегата.

Измеряемые параметры:

вибрация подшипников;

температура корпуса насоса;

температура холодного/горячего

воздуха в корпусе электродвигателя;

температура подшипников насоса и

электродвигателя;

сила тока электродвигателя;

активная/реактивная мощность;

давление масла в трубопроводе к МНА;

давление на входе/выходе МНА;

температура обмоток статора.

Существующие защиты и управляющие

воздействия.

Для обеспечения надежной и

безопасной эксплуатации основного и вспомогательного оборудования нефтеперекачивающие

станции имеют разветвленную систему средств контроля работы, сигнализации и

блокировки как отдельных перекачивающих агрегатов, так и станции в целом [4].

Общестанционные защиты и

сигнализации служат для аварийного отключения НПС в случае превышения

технологическими параметрами регламентированных, необходимых для нормального

хода технологического процесса. Общестанционная защита срабатывает

автоматически без участия оператора с выдержкой времени. При этом на экране

монитора в операторной НПС-6 и на местном диспетчерском пункте в Туймазинском

нефтепроводном управлении отображается узел, в котором произошла авария.

Защита при аварийной загазованности

в отделении насосов осуществляет отключение всех вспомогательных систем

насосной, за исключением вентиляционных установок. Это требуется для

предотвращения возможности взрыва в насосной. Отключение МНА производится по

программе, с закрытием задвижек на всасывании и нагнетании каждого агрегата.

Таким образом, при срабатывании этой защиты прекращается доступ нефти в

насосный зал.

Одновременно со срабатыванием защиты

при загазованности в отделении насосов автоматически включается световая и

звуковая сигнализация, для оповещения обслуживающего персонал о необходимости

покинуть помещение.

Защита при пожаре в отделении

насосов срабатывает так же, как и защита при загазованности, за исключением

того, что отключаются также и все вентиляционные установки. Одновременно со

срабатыванием защиты при пожаре включается система автоматического

пожаротушения, подающая пену в соответствующее помещение перекачивающей

насосной, и включаются световая и звуковая сигнализации в насосной.

Защита при затоплении отделения

насосов срабатывает при проливе в насосной больших количеств нефти и заполнении

ею всех каналов насосной. Хотя содержание нефтяных паров в воздухе насосной

часто намного меньше нижнего предела взрывоопасной концентрации, и

сигнализаторы загазованности не срабатывают. Но непосредственно над

поверхностью нефти имеется взрывоопасная концентрация, и при появлении искры

может произойти взрыв.

Защита при максимальном аварийном

уровне в резервуаре-сборнике утечек из насосных агрегатов осуществляет

отключение всех МНА перекачивающей насосной.

Отключение МНА требуется для

прекращения поступления нефти в резервуар-сборник утечек и предотвращения,

таким образом, попадания нефти из этого резервуара на территорию станции.

Защита при аварии вспомогательных

систем НПС, обеспечивающих циркуляцию смазочного масла и воды, а также подачу

воздуха в воздушные камеры электродвигателей, осуществляется отключением МНА.

Анализ существующей системы

автоматизации.

В 2002 году была проведена

реконструкция существующей системы релейной автоматики внедрением

микропроцесорной системы автоматизации (МПСА)

технологического оборудования НПС на

базе программируемых логических контроллеров (ПЛК) серии ЭК-2000 производства

ЗАО «ЭМИКОН».

Существующая система управления

нефтеперекачивающей станции «Субханкулово» выполняет следующие функции:

сбор информации о состоянии

технологического объекта;

управления;

поддержание технологических

параметров на заданных значениях-уставках;

контроль за технологическими

параметрами;

сигнализация о параметрах, значения

которых вышли за пределы, рассматриваемые как предельно допустимые;

блокировка управлений, являющихся

результатом ошибочных действий технологического персонала (запрет запуска

агрегата);

противоаварийная защита (ПАЗ)

процесса при возникновении аварийных ситуаций [5].

Для сбора информации, как правило,

используются датчики с унифицированным выходным токовым сигналом 4-20 мА.

Обработка сигналов однотипных датчиков (температуры, вибрации и т.д.)

производится специализированными комплексами: для датчиков вибрации СВКА-01;

для датчиков загазованности - СГАЭС-ТН. В данных комплексах поддерживаются

функции индикации и выработки дискретных сигналов по двум уставкам, что

используется для системы защиты и блокировки. Регулирование давления

осуществляется с помощью контроллера ЭС-8 с собственным алгоритмом

регулирования, разработанным фирмой «СИНКРОСС».

Существующая система автоматизации

обеспечивает оперативное управление производством в реальном времени по

технологическим параметрам и показателям с учетом технических ограничений, то

есть выполняет информационную функцию, регулирование и управление технологическим

процессом.

Рассмотреная система автоматизации

эксплуатируется более 10 лет. Однако новое время диктует новые требования к

средствам автоматизации и требует совместимости уже существующих контроллеров,

работающих на объектах, с различными нововведениями.

Необходимо введение более

совершенных модулей, дополнительных средств самодиагностики, позволяющей

контролировать работоспособность модулей во время работы, что позволит повысить

надежность контроллера и предотвращать фатальные неисправности СА.

Также, на сегодняшний день влияние

человека на управление процессом перекачки является определяющим. В перспективе

необходимо стремиться к минимизации этого фактора. В первую очередь, эта

необходимость вызвана тем, что человеку свойственно ошибаться. Во вторую −

время запаздывания в принятии решения человеком больше, чем у микропроцессорной

техники. Поэтому в целях экономии следует внедрять более прогрессивную технику.

2. ПАТЕНТНАЯ ПРОРАБОТКА

.1 Выбор и обоснование предмета поиска

В дипломном проекте рассматривается

автоматизация нефтеперекачивающей станции «Субханкулово» нефтепровода НКК.

Для обеспечения нормального режима работы и

своевременного обнаружения нарушений в работе МНА необходимы постоянный

контроль ряда параметров и выдача аварийных сигналов при их отклонении. Одними

из этих параметров являются уровень вибрации МНА и осевой сдвиг.

Существующая система виброконтроля МНА не

соответствует требованиям нормативно - технической документации ОАО

«Транснефть», поскольку не способна производить измерение осевого сдвига МНА с

последующей выдачей тревожных сообщений и включением агрегатных защит. В рамках

модернизации системы вибромониторинга МНА НПС «Субханкулово» была предложена

система непрерывного виброконтроля «Аргус-М» для построения стационарной системы

контроля технического состояния МНА по параметрам вибрации, поэтому при

проведении патентного поиска особое внимание было уделено поиску и анализу

устройств виброконтроля и способам измерения уровня вибрации и осевого сдвига.

2.2 Регламент поиска

Патентный поиск проводился с использованием

фондов УГНТУ по источникам патентной документации Российской Федерации. По

зарубежным фондам поиск не проводился по причине их отсутствия.

Глубина поиска составляет четыре года (2008-2011

гг). Поиск проводился по индексам международной патентной классификации (МПК):

G01М 7/02 - «Испытания на вибрацию»;

G01M 15/12- «Испытание машин и двигателей

мониторинг вибраций».

При этом использовались следующие источники

патентной информации:

полные описания к патентам Российской Федерации;

документы справочно-поискового аппарата;

Официальный бюллетень Российского агентства по

патентам и товарным знакам «Изобретения. Полезные модели».

.3 Результаты поиска

Результаты поиска приведены в таблице 2.1.

Таблица 2.1 - Результаты патентного поиска

|

Страна

|

Индекс

МПК

|

Номера

просмотренных патентов

|

Выявленные

аналоги

|

|

Россия

|

G01М

7/02 G01М 15/12

|

№№

2319129 -2437072 №№2319131 -2416788

|

№

2325625 «Устройство для контроля вибраций» № 2356021 «Способ вибрационной

диагностики роторных систем» № 2363936 «Способ вибродиагностики объектов» №

2363029 «Система вибрационного контроля» № 2393448 «Вибростенд испытательный

электрогидравлический» № 2396531 «Стенд для испытания изделий на совместное

воздействие вибрационных и линейных ускорений»

|

.4 Анализ результатов поиска

Рассмотрим более подробно аналоги, перечисленные

в таблице 2.1.

Устройство для контроля вибрации (патент №

2325625) содержит последовательно соединенные вибропреобразователь, полосовой

фильтр и масштабирующий усилитель, три пороговых элемента, два элемента И-НЕ,

схемы совпадений, задержки, блок питания, триггеры, блок предварительной

сигнализации, блок аварийной сигнализации, блок защиты. Дополнительно введены

задатчик уровней сигнализирующий, счетчик, индикатор времени.

Сущность предлагаемого устройства заключается в

определении прогнозируемого времени достижения вибрации уровня аварийной

ситуации на основе оценки динамики изменения текущих значений вибрации:

фиксируются моменты превышения уровня вибрации двух заданных значений, определяется

временной интервал, характеризующий скорость изменения амплитуды вибраций,

далее прогнозируется время достижения третьего заданного - аварийного - уровня

вибрации.

Способ вибрационной диагностики роторных систем

(патент № 2356021). Включает измерение параметров вибрационного процесса

работающего агрегата и сравнение получаемых параметров с этими же величинами,

замеренными в первоначальном состоянии, при этом характеристики вибрации

регистрируют в двух направлениях: вертикальном и горизонтальном по отношению к

оси вращения ротора. Полученные данные сохраняют в компьютере в оцифрованном

виде, при этом проводят анализ энергетического спектра, который заключается в

получении энергетического спектра функции виброскорости в окрестностях частоты

вращения ротора. А затем фильтрацию в вертикальном направлении, и по количеству

пиков в энергетическом спектре судят о появлении усталостной трещины и ее

глубины.

Способ вибродиагностики технического состояния

объекта (патент № 2363936) заключается в том, что в информативной точке

измеряют вибрацию диагностируемого объекта. Получают энергетический спектр

вибрации во временной области, оценивают амплитуды и частоты информативных

компонент энергетического спектра, соответствующих дефектам объекта,

линеаризуют шаг расположения информационных составляющих путем нелинейного

преобразования масштаба частот и определяют частоты существенных дефектов по

величине существенных компонентов энергетического спектра, по которым оценивают

состояние объекта.

Система вибрационного контроля (патент №

2363029) содержит измерительные блоки, аналоговые входы каждого из которых

соединены с выходами соответствующих датчиков, которые объединены в группу,

соответствующую узлу контролируемого агрегата, сетевой выход каждого из

измерительных блоков соединен с сетевой шиной, которая подключена к компьютеру

через сетевой адаптер. Выходы аварийных сигналов измерительных блоков соединены

с шиной сигналов защиты контролируемого агрегата. Каждый измерительный блок

содержит группы дополнительных аналоговых входов и выходов, которые соединены

соответственно с выходами и входами соседних измерительных блоков отличающаяся

тем, что с целью повышения надежности и достоверности функционирования, каждый

измерительный блок содержит группы дополнительных аналоговых входов и выходов,

которые соответственно соединены с выходами и входами соседних измерительных

блоков, а также содержит дополнительные логические входы и выходы, которые

соединены соответственно с логическими выходами и входами соседних

измерительных блоков, входы синхронизации измерительных блоков соединены с

выходами датчика синхронизации, а дополнительные выходы последовательного

интерфейса измерительных блоков подключены к дополнительной шине интерфейса,

которая соединена с дополнительным входом компьютера, выход которого является

дополнительным выходом сигнала защиты агрегата.

Вибростенд испытательный электрогидравлический

(патент № 2393448) включает исполнительный цилиндр со штоком, образующим две

гидравлические полости, и столом с датчиками смещения и ускорения, насосную

установку, гидравлический аккумулятор, блок управления блок измерений и линии

связей агрегатов и блоков гидравлических и электрических. Каждая из двух равных

по площади гидравлических полостей исполнительного цилиндра снабжена электрогидравлическим

сервоклапаном при минимальной длине соединительных каналов. Блок управления

содержит два выхода управляющих сигналов, сдвинутых по фазе на 180°, амплитуды

которых идентичны, а на линии подачи рабочей жидкости к сервоклапанам

установлен общий для двух сервоклапанов коллектор.

Стенд для испытания изделий на совместное

воздействие вибрационных и линейных ускорений (патент № 2396531) содержит

центрифугу, включающую электрический привод, ротор и устройство для передачи

вращения с вертикально расположенного вала привода на ротор, выполненное в виде

упругой муфты, состоящей из соединенных упругой связью ведущей и, по крайней

мере, одной ведомой полумуфты, а также диска, закрепленных на стержне,

установленном на валу электрического привода соосно ему, подвижные опоры для

закрепления объектов испытаний на роторе. Диск закреплен горизонтально на

стержне и снабжен штифтом, установленным вертикально на диске на заданном

расстоянии от оси вала. Ротор выполнен в виде направляющих, установленных

горизонтально симметрично относительно оси вала на силовом каркасе, жестко

закрепленном, по крайней мере, на одной ведомой полумуфте. Подвижные опоры

выполнены с возможностью продольного перемещения относительно направляющих и

снабжены сменными упругими подвесками, ограничивающими их перемещение

относительно направляющих. Вдоль направляющих размещены тяги, каждая из которых

одним концом шарнирно соединена с соответствующей подвижной опорой, а другим

концом шарнирно соединена со штифтом, при этом электрический привод выполнен с

возможностью одновременной подачи постоянной и переменной составляющих тока на

обмотку якоря электродвигателя постоянного тока. Технический результат

заключается в упрощении конструкции, возможности независимой регулировки

уровней вибрационных и линейных ускорений.

Патентные исследования показали, что на

сегодняшний день существует достаточно большое количество устройств контроля

вибрации различных моделей, отличающихся принципом действия, информативностью и

точностью получаемых данных, что свидетельствует о высокой востребованности

подобных устройств и развитии исследований в данном направлении.

Система контроля «Аргус-М», предложенная для

контроля уровня вибрации магистральных насосных агрегатов на НПС

«Субханкулово», имеет сравнительно простой и проверенный принцип действия, что

свидетельствует о надежности прибора, отличается удобством использования,

благодаря модульной структуре исполнения, и четкостью срабатывания по аварийным

значениям.

3. АВТОМАТИЗАЦИЯ НЕФТЕПЕРЕКАЧИВАЮЩЕЙ СТАНЦИИ

.1 Назначение и структура системы автоматизации

На НПС используется микропроцессорная система

автоматизации (МПСА), которая является реализацией программно-технического

комплекса автоматизаций нефтеперекачивающих станций магистральных

нефтепроводов, входящих в систему АК «Транснефть», построенная на базе

программируемых логических контроллеров технологического оборудования серии

DCS-2000 фирмы «Эмикон» [7].

Микропроцессорные системы автоматизации

нефтеперекачивающих станций предназначены для управления технологическим

оборудованием, а также для обеспечения различных защит при отклонении

параметров технологического процесса или режима работы технологического

оборудования от нормы.

СА НПС выполняет следующие функции:

анализ режимов технологического оборудования;

контроль технологических параметров, режимов

перекачки, готовности МНА к запуску;

обработка предельных значений параметров по

агрегату;

управление и контроль станционных и агрегатных

задвижек;

управление (программный и кнопочный пуск,

программное и кнопочное - отключение) и контроль МНА;

задание уставок регулирования;

регулирование давления на входе/выходе НПС;

управление вспомогательными системами;

управление и контроль агрегатов вспомогательных

систем и вспомогательных сооружений;

контроль исправности напряжения на вводах 6 кВ;

контроль и сигнализация пожара;

автоматическое пожаротушение;

обработка измерений и контроль достоверности

измеряемых параметров;

отображение информации и документирование,

формирование кадров отображения ТП, табличных форм представления информации,

форм печати оперативных сообщений, архивных данных, отчетных документов;

прием и передача сигналов в систему

телемеханики.

Структурная схема системы автоматизации НПС

приведена на рисунке 3.1.

СА имеет трехуровневую структуру:

Нижний уровень включает датчики и вторичные

преобразователи, а также показывающие приборы и органы управления,

устанавливаемые на приборных щитах и отдельно по месту.

Средний уровень обеспечивает сбор информации от

датчиков и вторичных преобразователей, ее передачу в центральный контроллер

верхнего уровня, а также получение выходной информации от центрального

контроллера и формирование управляющих воздействий на ИМ СА НПС.

Верхний уровень обеспечивает:

логическую обработку входной информации,

поступающей от среднего уровня, в соответствии с заданным алгоритмом

управления;

формирование управляющих команд для контроллеров

ввода/вывода;

мониторинг ТП на РС-совместимых станциях

оператора;

архивацию событий, поступающих с объекта и

действий оператора.

Верхний уровень МПСА включает в себя центральный

контроллер и автоматизированное рабочее место (АРМ) оператора. АРМ реализованы

на базе двух рабочих станций (РС) - IBM-совместимых персональных компьютерах.

Контроллеры и РС работают в локальной вычислительной сети.

Каждый из РС АРМ может работать независимо друг

от друга, для чего имеет в своем составе модуль сетевой для подключения к

полевой шине, связывающей контроллер центральный (КЦ) и РС. Каждый компьютер

подключается к собственной полевой шине. Тем самым обеспечивается резерв АРМ

оператора. К компьютеру РС2 АРМ оператора в МДП подключен принтер для

распечатки отчетов о работе станции.

Рисунок 3.1 - Структурная схема системы

автоматизации НПС

Средний уровень представлен контроллерами связи

с объектом (УСО).

УСО 1 реализует функции противоаварийных

автоматических общестанционных защит. На контроллер УСО 1, помимо функции связи

с ТОУ, возлагается задача автоматического перевода НПС в безопасное состояние

при потере работоспособности КЦ (основного и резервного). Перевод

осуществляется по алгоритму, записанному в процессорном модуле УСО 1. МНА

отключить, задвижки подключения НПС к МН закрыть, для НПС - включить блокировку

пуска (отключить работающие) насосы откачки утечек. УСО 1 расположен в шкафу

управления, включает в себя модули центрального процессора (основной и

резервный), модули ввода-вывода для подключения оборудования полевого уровня,

сетевые модули для подключения вторичных приборов систем контроля

загазованности, виброконтроля, по интерфейсу RS-485.

УСО 2 обеспечивают контроль и управление МНА

1…4, включает в себя модули центрального процессора (основной и резервный),

модули ввода-вывода, сетевые модули

УСО 3 обеспечивает контроль и управление

вспомогательными системами, а также управление общестанционными и агрегатными

задвижками. включает в себя модули центрального процессора (основной и

резервный), модули ввода-вывода, сетевые модули. Подключение «интеллектуальных»

задвижек по интерфейсу RS-485, протокол Modbus RTU выполняется посредством

контроллера связи или сетевых модулей контроллера.

УСО 4 располагается в шкафу управления

блок-бокса защитного распределительного устройства (ЗРУ) НПС. Включает в себя

модули центрального процессора (основной и резервный), модули ввода-вывода для

сбора информации об электрических параметрах (ток, напряжение, электрическая

мощность), контроля состояния высоковольтных выключателей ЗРУ и управления МНА.

УСО 5 располагается в шкафу управления

блок/бокса узла приема-пуска систем очистки и диагностики (УППС). В шкафу

управления размещаются модули центрального процессора (основной и резервный),

модули ввода-вывода для сбора информации о технологических параметрах на УППС,

контроля и управления задвижками УППС.

Для резервирования основных функций защит НПС -

тревожной сигнализации и защитных отключений, а также пожаротушения в состав СА

включен блок ручного управления (БРУ), предназначенный для предотвращения

аварии оборудования при выходе из строя средств микропроцессорной автоматики.

На БРУ предусматривается световая сигнализация от источников следующих

сигналов:

аварийного давления на приеме, в коллекторе и на

выходе НПС;

аварийной загазованности в насосном зале НПС, в

маслоприямке НПС и в блок/боксе регулирования давления;

затопления насосного зала НПС;

аварийного уровня в сборниках утечек НПС;

включенного состояния магистральных насосных

агрегатов.

На БРУ НПС расположены кнопки подачи

непосредственно на исполнительные устройства (магнитные пускатели агрегатов или

соленоиды масляных выключателей) с выдачей сигналов о подаче команд в

микропроцессорную систему автоматизации следующих команд управления:

аварийного отключения НПС;

аварийного остановки магистральных насосных

агрегатов.

Нижний уровень МПСА включает в себя датчики и

вторичные преобразователи, обеспечивающие формирование входных электрических

аналоговых и дискретных сигналов СА НПС и показывающие приборы, устанавливаемые

по месту на приборных стойках или непосредственно на технологическом

оборудовании, а также органы управления, входящие технологических объектов

управления.

Для сбора информации, как правило, используются

датчики с унифицированным выходным токовым сигналом 4-20 мА.

Аналоговые и дискретные входные сигналы

поступают на соответствующие модули ввода контроллеров УСО, а выходные сигналы

с модулей вывода контроллеров - на органы управления.

Все приборы и аппараты, расположенные во

взрывоопасных зонах классов 0, 1 и 2 в соответствии с правилами устройства

электроустановок, включены в искробезопасную электрическую цепь или имеют вид

взрывозащиты - взрывонепроницаемая оболочка (Exd).

Работа системы автоматики происходит следующим

образом. Первичная информация о технологических параметрах, параметрах

состояния оборудования и окружающей среды помещений НПС, формируемая с помощью

аналоговых измерительных приборов и сигнализирующих приборов релейного типа

поступает на модули программируемых логических контроллеров УСО. Токовые или

потенциальные сигналы преобразуются в цифровой код для обработки в процессоре

контроллера.

Программное обеспечение КЦ и контроллеров УСО

выполнено на языке программирования «CONT» с использованием интегрированной

среды разработки ПО «CONT-Designer». ПО реализует алгоритмы:

обработки первичной информации;

управления и контроля МНА и вспомогательных

систем;

контроля технологических параметров и защиты

НПС;

подготовки и передачи информации о состоянии

технологических объектов управления на верхний уровень (рабочие станции

оператора и в МДП);

обработки команд управления с верхнего уровня;

обмена информацией с РДП и связи с линейной

телемеханикой.

.2 Состав микропроцессорной системы

автоматизации

В рамках модернизации системы автоматизации

предлагается центральный контроллер и контроллеры УСО выполнить на базе модулей

серии DCS-2000C с модулем центрального процессорного устройства CPU-32A.

В связи с тем, что в настоящее время средствами

коммуникации в системах все больше и больше используются интерфейсные каналы

типа ETHERNET, современный модуль ЦПУ должен иметь несколько интерфейсных

каналов ETHERNET для обеспечения основной и резервной линий передач, а также

для подключения резервного модуля ЦПУ.

Модуль предназначен для работы в составе

распределенных систем управления на базе программируемых контроллеров серии

DCS-2000 для сбора информации, обработки ее по заданным алгоритмам и выдачи

управляющих команд по пяти последовательным каналам RS-485 с гальванической

изоляцией и цепями грозозащиты, одному последовательному неизолированным каналу

RS-232 и от одного до пяти каналов Ethernet. Модуль является восстанавливаемым

и ремонтно-пригодным изделием, предназначенным для круглосуточной непрерывной

эксплуатации.

Основные технические характеристики модуля

приведены в таблице 3.1

Таблица 3.1 - Основные технические

характеристики модуля CPU-32A

|

Характеристика

|

Величина

|

Примечание

|

|

Тип

процессора

|

SC-143

IEC

|

BECK

|

|

Тактовая

частота процессора, МГц

|

96

|

|

|

Объем

памяти программ. Мбайт

|

8

|

Внутренняя

FLASH

|

|

Объем

памяти данных. Мбайт

|

8

|

Внутреннее

ОЗУ

|

|

Количество

каналов низкоскоростных последовательных интерфейсов RS232

|

1

|

Скорость

до 460800 бит/с, ASYNC

|

|

Количество

каналов низкоскоростных последовательных интерфейсов RS485

|

1

|

Скорость

до 460800 бит/с, ASYNC, с гальванической изоляцией (1000В) и цепями

грозозащиты

|

|

Количество

каналов высокоскоростных последовательных интерфейсов RS485

|

4

|

Скорость

до 2,304 Мбит/с, ASYNC, SDLC, с гальванической изоляцией (1000В) и цепями

грозозащиты

|

|

Количество

каналов Ethernet

|

3

|

10/100 Base ТХ

half/full duplex operation

|

|

Устройство

резервирования

|

|

Есть

|

|

Индикация

|

|

Светодиодная

и жидкокристаллическая панель (две строки по восемь символов)

|

|

Количество

каналов USB-А

|

1

|

|

Конструкция модуля отвечает требованиям,

предъявляемым к конструкции модулей серии DCS-2000 устанавливаемых в каркас.

Модификация CPU-32A содержит три платы: плату CPU-32A, являющуюся платформой

модуля, плату дисплея DP-31А и плату сетевого модуля Ethernet С-32А. На плате

С-32А размещены два канала Ethernet. Печатные платы, соединенные между собой,

помещается в металлический корпус [8].

На рисунке 3.2 показана структурная схема

модуля, которая содержит:

микропроцессор, МП;

супервизор питания, СП;

последовательные многофункциональные

контроллеры, ПМК1 и ПМК2;

формирователи интерфейсных каналов RS-485,

ФКК8485;

формирователь интерфейсного канала RS-232,

ФКК8232;

формирователь интерфейсного канала USB, ФК USB;

схему резервирования, СР, формирователь сигнала

Inhibit;

схема ввода-вывода дискретных сигналов, ВВД;

часы реального времени, ЧРВ;

энергонезависимая память, EEPROM;

модуль дисплейный, DP-31;

сетевой модуль, С-32А;

формирователи интерфейсных каналов ETHERNET,

Е1.. .ЕЗ.

Модуль выполнен на базе микропроцессора типа

SC143 фирмы BECK. МП состоит из ядра, совместимого с микропроцессором 180186,

памяти и периферийных устройств. Память МП делится на память программ объемом

восемь Мбайт и память данных объемом восемь Мбайт. Устройствами периферийными

являются: последовательные интерфейсы, порты ввода-вывода и два встроенных

контроллера ETHERNET. Кроме того МП имеет раздельную двадцати четырех разрядную

шину адреса и шестнадцати разрядную шину данных.

Аппаратно-программные средства МП позволяют

взаимодействовать с устройствами модуля, как с устройствами ввода-вывода и как

с устройствами памяти. Устройствами ввода вывода являются ПМК1, ПМК2, модуль

дисплейный DP-31 и СР. Для выборки устройств ввода-вывода используются сигналы,

формируемые МП.

Адресное пространство памяти распространяется на

двухпортовую память модуля С-32А. Двухпортовая память модуля С-32А является

интерфейсом между

Рисунок 3.2 - Структурная схема модуля CPU-32A

МП и микропроцессором модуля С-32А. Обращение к

памяти формируется двумя сигналами UCSOUT и FLSEL. Совпадение двух логических

нулей на выходах UCSOUT и FLSEL характеризует обращение к памяти.

Для организации надежного запуска МП

используется устройство супервизора питания, которое выполнено на базе

микросхемы ADM706. СП в своем составе содержит охранный таймер и устройство

контроля питания. СП формирует сигнал сброса в двух случаях, когда включается

электропитание модуля и при сбое программы. Период формирования сигнала не

должен превышать 1,6 с.

Модуль содержит пять интерфейсных каналов типа

RS-485. Из них два канала Line 0 и Line l, скоростные, предназначены для

информационного обмена с модулями, установленными в каркас. Два канала Line 2 и

Line 3 предназначены для работы с другими уровнями системы или периферийным

оборудованием. Каналы Line 0, Line 1, Line 2, Line 3 могут производить обмен по

двум протоколам HDLC и MODBUS.

Формирователи изолированных каналов RS-485 со

светодиодной индикацией реализованы по типовой схеме, где в качестве

формирователей RS-485 использованы специализированные микросхемы ADM2582 с

внутренней гальванической развязкой. В качестве элементов грозозащиты

используются трансилы и позисторы.

Последовательный интерфейс USB является

встроенным устройством МП. Устройства, подключенные к USB интерфейсу, могут

питаться от источника питания модуля. Тип соединителя интерфейса USB - А.

Для формирования сигнала «горячий-холодный

запуск» служат специальные RC элементы и инвертор с триггером Шмидта. Номиналы

подобраны таким образом, что при пропадании электропитания более чем на 2,5 с

(с последующим восстановлением) на линии C/W появится высокий уровень на время

не более 0,5 с. Это событие информирует программное обеспечение о необходимости

«холодного» запуска с полной инициализацией системы.

Если электропитание пропадало на меньшее время

(или не пропадало вовсе, а сброс произошел из-за сбоя), то на линии C/W

находится постоянно низкий уровень, что говорит о необходимости “горячего”

запуска алгоритма с заданной точки с частичной инициализацией.

Если контроллер содержит два модуля CPU-32A,

один из них работает в режиме основного, а второй - в режиме резервного, то

арбитром выбора режимов этих модулей является схема резервирования. СР состоит

из формирователя сигнала Inhibit и приемника внешних сигналов исправности

основного модуля CPU. Формирователь сигнала Inhibit представляет собой счетчик,

который с периодом не более 500 мс сбрасывается. Если счетчик в течение 500 мс

не сбросится, сбой программного обеспечения или иная неисправность модуля, то

на выходе INHO+ пропадет напряжение питающие входную цепь схемы резервирования

резервного модуля и основной модуль перейдет в резерв, а резервный станет

основным.

ВВД состоит из двух оптопар. Одна оптопара

предназначена для дискретного выхода, источником которого является выходы

микропроцессора PI007 и PI029. Выход PI007 разрешает работу выхода PI029. Это

сделано для того, чтобы во время инициализации модуля не произошло ложное

срабатывание дискретного выхода. Если оба сигнала PI007 и PI029 будут

находиться в одном состоянии «0» или «1», то дискретный выход будет запрещен,

т.е. POUT- будет обесточен. В случае, если модуль будет находиться в состоянии

резервного, то дискретный выход так же обесточен.

ЧРВ выполненные на базе микросхемы RTS8564

позволяют осуществить привязку выполнения прикладной программы к входу

астрономического времени. ЧРВ содержат в своем составе регистры секунд, минут,

часов, дней недели, дней месяца, месяцев и года. Энергонезависимость ЧРВ

обеспечивается за счет автоматического перехода на питание от литиевой батареи

под управлением микросхемы DS1314S-2. Кроме того, эта микросхема выполняет

функцию мониторинга состояния литиевой батареи. Один раз в 24 часа на 1 секунду

производится подключение внутреннего резистора 1,2 МОм, на котором

контролируется падение напряжения.

Энергонезависимая память EEPROM, предназначенная

для хранения долговременных уставок, выполнена на базе микросхемы АТ24С1024.

фирмы ATMEL. Объем EEPROM составляет 1 Мбит. Информационный обмен МП с EEPROM

осуществляется по интерфейсу PC.

Модуль DP-31, предназначенный для индикации

состояния работы модуля, содержит индикатор типа ВС0802В. Индикатор имеет две

строки по восемь символов.

Устройство высокоскоростного обмена по каналам

Ethernet состоит из одного встроенного канала в плату CPU-32A, и четырех

каналов выполненных посредством мезонинных плат С-32А и CIM-32A. При этом

модуль С-32А имеет собственный микропроцессор, который производит

предварительную обработку данных поступающих через соединители на собственной

плате и на пассивной плате CIM-32A, разгружая тем самым основной микропроцессор

платы CPU-32A.

Архитектура систем автоматизации предусматривает

резервирование основных, наиболее уязвимых устройств, которые могут привести к

отказу. Это каналы межмодульных интерфейсов, источники питания и модули ЦПУ.

Использование модулей CPU-32А серии DCS-2000C обеспечивает опрос модулей УСО по

двум независимым интерфейсным каналам, основному, резервному. Резервирование

модулей ЦПУ связано с двумя основными вопросами: формирование сигналов,

обеспечивающих переключение с «ведущего» модуля ЦПУ на резервный и выравнивание

памяти в резервном модуле. В модулях ЦПУ фирмы «ЭМИКОН» выбран классический

метод переключения модулей, который заключается в том, что, если в основном

модуле перестает перезапускаться специальный таймер, то через 250 мс

формируется сигнал, останавливающий работу основного модуля и разрешающий

работу резервного. Для обеспечения мягкого перехода с основного модуля на резервный,

необходимо чтобы в резервном модуле находилось состояние входных, выходных

каналов модулей УСО, идентичное состоянию, находящемуся в основном модуле. С

целью выравнивания памяти модули CPU-32А содержат отдельный интерфейсный канал

типа ETНERNET, который отсутствует в модулях ЦПУ других серий.

Вопрос резервирования питания в контроллерах,

построенных на базе модулей DCS-2000C, решается путем подведения питания к

кроссовой плате каркаса через модули адаптера RP-31 или RP-32, которые снабжены

отдельными соединителями для подключения основного и резервного источников

питания. В этом случае нет необходимости создавать устройства для

резервирования питания.

Сетевой интерфейсный модуль CI-31A.

Современная микроэлектроника серьезным образом

повлияла на развитие устройств нижнего уровня систем автоматизации. Если еще

несколько лет назад датчики были аналоговые и дискретные, то сейчас на рынке

появилось большое количество интеллектуальных датчиков и устройств, имеющих в

своем составе микроконтроллер, преобразующий входную физическую величину в

цифровую форму представления. Как правило, интеллектуальные датчики имеют

достаточно распространенный последовательный интерфейс RS-485. Одним из

наиболее распространённых протоколов интеллектуальных устройств является MODBUS

RTU. Для подключения интеллектуальных устройств был разработан сетевой

интерфейсный модуль CI-32A, содержащий десять последовательных интерфейсных

каналов RS-485. По двум каналам модуль опрашивается модулем ЦПУ (в данном

случае модуль работает в режиме SLAVE), а по восьми другим каналам модуль

опрашивает интеллектуальные устройства (каждый из восьми каналов может работать

в режиме MASTER или SLAVE) [9].

Технические характеристики модуля CI-31A

приведены в таблице 3.2.

Таблица 3.2 - Технические характеристики модуля

CI-31A

|

Наименование

параметра

|

Значение

параметра

|

|

Тип

интерфейсов

|

RS-485

|

|

Количество

интерфейсных каналов RS-485

|

10

|

|

Максимальная

скорость передачи данных

|

921,6

Кбит/с

|

|

Протокол

обмена

|

MODBUSRTU

|

|

Ток

потребления, мА

|

|

Гальваническая

изоляция между внешним системным источником питания и питанием модуля, В, не

менее

|

1000

|

Модуль, входящий в состав контроллера

обеспечивает информационную связь центрального процессорного устройства (CPU)

контроллера с датчиками и исполнительными устройствами, имеющими интерфейсные

каналы RS-485 работающие по протоколу MODBUS RTU. Относительно CPU модуль

является подчиненным устройством и связывается с ним по двум системным

интерфейсным каналам RS-485. Относительно датчиков и исполнительных устройств модуль

работает в качестве «ведущего». Структурная схема модуля, показанная на рисунке

3.3, содержит следующие функциональные узлы:

микроконтроллер, МК;

тактовый генератор, ТГ;

задатчик скорости, МП;

супервизор питания, СП;

оперативное запоминающее устройство, ОЗУ;

универсальный асинхронный приемопередатчик,

УАПП;

формирователи интерфейсов RS-485, ФИ1.. .ФИ10;

формирователь питания, ФП.

Основным компонентом модуля является МК,

выполненный на базе микроконтроллера типа ATmega64, который содержит 53

программируемых линий ввода- вывода, оперативное запоминающее устройство

объемом 4 кбайта, два асинхронных последовательных интерфейса.

Последовательные интерфейсы МК используются для

формирования системных каналов связи, с помощью которых модуль производит

информационный обмен с модулем CPU.

Сетевая адресация (имеются в виду системные

каналы) определяется местом установки модуля в каркас и номером каркаса. В

единой сети может находиться до 8 каркасов.

СП в модуле выполняет две функции: первая

функция - формирование сигнала сброса устройств модуля при включении питания и

вторая функция сторожевого таймера - формирование сигнала сброса при

программном сбое, отсутствие сигнала WDI.

Рисунок 3.3 - Структурная схема модуля CI-31A

МК в модуле работает в режиме микропроцессора.

Это означает, что 16 линий ввода - вывода исполняют роль мультиплексированной

шины адреса, 16 разрядов, и шины данных, 8 разрядов. Сигналами синхронизации

шины являются сигнал чтения данных микроконтроллером, RD; сигнал записи данных

во внешние устройства (ОЗУ, УАПП), WR.

Режим работы МК с формированием шин адреса,

данных необходим для управления работой УАПП и ОЗУ. При этом сигналом обращения

к УАПП является адресный разряд А15 в состоянии логического нуля, а сигналом

выборки ОЗУ - А15 в состоянии логической единицы.

Внешнее ОЗУ, выполненное на базе микросхемы

K6X0808C1D-BF55 объемом 32 кбайт, предназначено для хранения заявок исполняемых

модулем, 16 кбайт и временного хранения данных считываемых из датчиков, 16

кбайт.

УАПП, выполненный на базе микросхемы XR16L788CQ

фирмы содержит восемь независимых интерфейсных каналов предназначенные для

подключения к модулю датчиков и исполнительных устройств.

Упрощенный алгоритм работы модуля можно

представить следующим образом. После включения питания контроллера, CPU

специальными командами настраивает работу интерфейсных каналов, к которым

подключены датчики и исполнительные устройства. Затем CPU передает в модуль

заявки и команду «Старт». Модуль, в свою очередь, получив команду старт,

производит циклическое выполнение заявок, т.е. опрос датчиков или запись

необходимых данных в исполнительные устройства. CPU, формируя запрос к модулю,

считывает его состояние и данные.

Необходимо учитывать то, чтобы к одному каналу

должны быть подключены идентичные устройства, имеющие одинаковые скорости

обмена, одинаковое количество стоповых битов и одинаковый паритет.

Формирователи физических уровней сигналов

интерфейса RS-485 (ФИ1...ФИ10) выполнены на базе микросхем ADM2582.

Особенностью данных микросхем является содержание внутри корпуса твердотельного

трансформатора, который обеспечивает гальваническую изоляцию системной части

модуля от интерфейсной.

Интерфейсные каналы RS-485 имеют терминальные

резисторы, предназначенные для согласования линий связи, подключаемых к модулю.

Номиналы резисторов 100 Ом. При отсутствии передачи данных по сети микросхемы

ADM2582 настроены на прием. Во время включения передатчика микросхемы переходят

из пассивного состояния в активное, что приводит к возникновению переходных

процессов в сети. Для устранения подобных явлений модуль содержит резисторы,

которые подсоединяют линии RSA1 и RSA2 системных интерфейсных каналов к

положительному выходу интерфейсного источника питания, линии RSB1 и RSB2 к

отрицательному.

В качестве ФП в модуле используется

стабилизирующий DC-DC преобразователь, который преобразует входное напряжение

находящееся в диапазоне от 18 до 36 В в напряжение питания компонентов модуля 5

В. Выходная часть DC-DC преобразователя гальванически изолирована от входной.

Напряжение пробоя не менее 1000 В.

Модули ввода-вывода серии DCS 2000.

Модули предназначены для использования в составе

распределенных систем управления и обеспечивают восприятие и обработку

измерительной информации, представленной сигналами силы постоянного тока,

термопреобразователей сопротивления различных градуировок, восприятие и

обработку дискретных сигналов, выработку управляющих воздействий в виде

выходных дискретных сигналов, информационный обмен по сети RS-485 (протокол

MODBUS RTU), индикацию режимов работы и состояния дискретных входов и выходов,

обмена данными по сети RS-485. Модули имеют два информационных канала,

предназначенных для обмена по сети RS-485. Организация каналов ввода - вывода

показана на рисунке 3.4.

Модули предназначены для работы в составе

распределенных систем управления. Все устройства системы объединены локальной

информационной сетью, работающей по протоколу MODBUS (интерфейс RS-485,

скорость передачи данных до 230400 бод), и имеют свой логический адрес. Модуль

принадлежит к устройствам нижнего уровня. В составе сети он работает в качестве

«подчиненного» устройства, исполняя команды «ведущего» устройства,

процессорного модуля или CPU-31А. Модули имеют два независимых или

коммутируемых информационных канала для подключения локальной сети [10].

По архитектуре модули серии DCS-2000, вне

зависимости от конструктивного исполнения, одинаковы. Модули имеют две основные

части - системную и объектную. Системная часть содержит микроконтроллер,

интерфейсные каналы, обеспечивающие связь модулей УСО с ЦПУ, средства адресации

модуля в информационной сети и задания скорости передачи по интерфейсным

каналам. Объектная часть содержит регистры ввода/вывода, ключи, входные фильтры

для модулей дискретного ввода/вывода и аналого-цифровые, цифро-аналоговые

преобразователи для модулей аналогового ввода/вывода. Существенным отличием

является то, что модули серии DCS-2000, устанавливаемые на DIN-рельс, имеют

модификации взрывозащищенного исполнения с маркировкой взрывозащиты [Exib]IIC X

и искробезопасными цепями могут быть связаны с датчиками, расположенными во

взрывоопасных зонах классов В-1а и В-1г.

Модуль AI-11 имеет четыре дифференциальных

канала для подключения к нему по трехпроводной схеме термометров сопротивления

типа ТСМ-50, ТСП-50 или ТСМ-100, ТСП-100. Модуль преобразует сигналы,

полученные с датчиков, в 12-разрядный цифровой код, доступный для считывания по

сети RS-485.

Основные технические характеристики модуля

приведены в таблице 3.3.

Таблица 3.3 - Технические характеристики модуля

AI-11

|

Наименование

параметра

|

Значение

параметра

|

|

Количество

каналов ввода

|

4

|

|

Диапазон

измеряемого сопротивления, Ом

|

40-90

(80 - 180)

|

|

Время

коммутации канала мкс, не более

|

1000

|

|

Время

преобразования мкс, не более

|

180

|

|

Разрядность

аналого-цифрового преобразования, бит

|

12

|

|

Основная

погрешность преобразования, %, не более

|

0,3

|

|

Дополнительная

температурная погрешность, % °С

|

0,01

|

Модуль состоит из двух основных устройств:

устройства аналогового, УА;

устройства управления, УУ.

УА предназначено для фильтрации входных сигналов

от термометров и преобразования этих сигналов в напряжение от 0 до 4 В. УА

также ограничивает ток во входных цепях модуля до искробезопасных значений.

УУ обеспечивает преобразование сигналов,

формируемых УА, в 12-ти разрядный цифровой код и работу модуля в локальной

сети.

Рисунок 3.4 - Организация каналов ввода - вывода

Структурная схема модуля, показанная на рисунке

3.5, содержит следующие функциональные узлы:

схему защиты входов аналогового коммутатора, СЗ;

входной коммутатор, ВК;

источники тока, ИТ1, ИТ2;

входной дифференциальный измерительный

усилитель, ИУ;

вторичные источники питания, ИП1.ИП3;

вторичный источник опорного напряжения, ВИОН;

микропроцессор, ЦПУ;

оптопары, ОП;

формирователь интерфейсов RS-485, ФИ.

УА содержит СЗ, ВК, ИТ1, ИТ2, ИУ, ИП1, ВИОН.

УУ содержит ЦПУ, ОП, ФИ, ИП2, ИП3.

Рисунок 3.5 - Структурная схема модуля AI-11

Принцип работы модуля состоит в следующем. ИТ1 и

ИТ2 формируют токи, равные 2 или 4 мА. Если перемычки установлены, то токи

равны 4 мА, что соответствует переходу на шкалу измерений сопротивления 40…90

Ом.

Если перемычки отсутствуют, то токи равны 2 мА,

что соответствует переходу на шкалу измерений сопротивления 80…180 Ом.

Входной сигнал через схему защиты СЗ поступает

на входной коммутатор ВК. Далее этот сигнал подается на вход дифференциального

измерительного усилителя ИУ, выполненного на приборе типа AD620.

При использовании модуля в условиях высокого

уровня помех, наводящихся на входные цепи, с помощью установки перемычки J1 к

входам ИУ подключается дополнительный конденсатор, позволяющий увеличить время

фильтрации входных сигналов.

С выхода измерительного усилителя сигнал

поступает на вход аналого-цифрового преобразователя в составе ЦПУ. АЦП имеет

восемь независимых входов. Один вход, ADC0, соединен с ВУ, а два других входа,

ADC1, ADC2, задействованы под тестовые сигналы, вырабатываемые опорным

источником ВИОН. Программный опрос этих входов позволяет проверить

работоспособность модуля в целом.

Управление выборкой входного канала производят

сигналы А0, А1, которые формируются на выходе параллельного порта

микропроцессора.

Основой центрального процессорного устройства

(ЦПУ) является однокристальный микроконтроллер ATmega853.

Наряду с микроконтроллером в состав ЦПУ входит

устройство охранного таймера Watchdog, выполненное на базе ИМС ADM705. Если в

течение 1,6 с не происходит программной поддержки охранного таймера, происходит

аппаратный сброс ЦПУ.

После получения данных об измерениях

производится их программная фильтрация; отфильтрованные значения записываются в

определенные регистры ОЗУ, доступные для чтения «ведущим» устройством по сети

RS-485. Установленные значения (постоянные фильтрации) для каждого канала

хранятся в энергонезависимой памяти.

Если по сети RS-485 приходит запрос на чтение

рабочих регистров от «ведущего» устройства, то он, проходя через формирователь

интерфейса RS-485 (ФИ), попадает на вход устройства USART микроконтроллера. По

этому факту формируется прерывание, происходит подготовка и передача ответа.

Формирователи интерфейса RS-485 построены на

базе ИМС MAX3088, имеющих улучшенные характеристики по скорости и нагрузочной

способности, и предназначены для управления обменом данными по сети RS-485.

Переключение модуля на передачу данных осуществляется по сигналам RTS 1 и RTS 2

ЦПУ.

Вторичные источники питания гальванически

изолируют питание модуля от системного источника питания. ИП 1, преобразуя

входное напряжение в напряжение ±12 В, обеспечивает питание аналоговой части

модуля. ИП2, преобразуя входное напряжение в напряжение +5В, обеспечивает

питание цифровых микросхем УУ. ИП3, преобразуя входное напряжение в напряжение

+5В, обеспечивает питание буферных преобразователей интерфейса RS-485. ФИ,

выполненный на базе микросхемы AD485 (MAX3085), с помощью ОП и ИП3

гальванически изолирован от других устройств модуля.

Модуль ввода аналоговых сигналов AI-12 имеет

четыре дифференциальных канала для подключения датчиков с выходным сигналом

силы постоянного тока или напряжения. Модуль преобразует сигналы, полученные с

датчиков, в 12-разрядный цифровой код, доступный для считывания по сети RS-485.

В части модификаций модуля предусмотрена возможность питания датчиков тока от

встроенных источников питания.

Основные технические характеристики модуля

приведены в таблице 3.4.

Таблица 3.4 - Технические характеристики модуля

AI-12

|

Наименование

параметра

|

Значение

параметра

|

|

Количество

каналов ввода

|

4

|

|

Входное

сопротивление каналов, Ом

|

50

|

|

Напряжение

питания измерительных каналов, В

|

24,5

± 2%

|

|

Внутреннее

сопротивление источника питания, Ом

|

440

|

|

Диапазон

входных токовых сигналов, мА

|

0...5;

0...20; 4...20

|

|

Диапазон

измеряемого напряжения , В

|

0...10

|

|

Время

коммутации канала, мкс, не более

|

50

|

|

Время

преобразования, мкс, не более

|

10

|

|

Минимальное

время полного обновления массива входов2, мс

|

360

|

|

Разрядность

аналого-цифрового преобразования, бит

|

12

|

|

Постоянная

времени аппаратного фильтра, мс

|

40

|

|

Постоянная

фильтрации программного фильтра

|

36;

40; 48; 64

|

|

Основная

погрешность преобразования , %, не более

|

0,3

или 0,2

|

|

Дополнительная

температурная погрешность, %/°С

|

0,01

|

Модуль состоит из двух основных устройств:

устройства аналогового, УА;

устройства управления, УУ.

УА предназначено для фильтрации входных токовых

сигналов, преобразования этих сигналов в потенциальные и их усиления. Кроме

этого, некоторые модификации модуля обеспечивают питание токовых датчиков от

встроенных в модуль преобразователей напряжением 24В. УА также ограничивает ток

во входных цепях модуля до искробезопасных значений. УУ обеспечивает

преобразование аналогового сигнала, формируемого УА, в 12-разрядный цифровой

код, передачу этого кода в процессорную часть модуля по протоколу SPI, работу

модуля в локальной сети, индикацию состояния модуля, а также некоторые

служебные функции.

Структурная схема модуля, показанная на рисунке

3.6, содержит следующие функциональные узлы:

схему фильтрации входных сигналов и защиты

входов аналогового коммутатора, СФЗ;

входной коммутатор, ВК;

входной дифференциальный измерительный

усилитель, ИУ;

развязывающие преобразователи напряжения,

ПН1…ПН4;

изолирующие преобразователи напряжения, ИП1…ИП3;

вторичный источник опорного напряжения, ВИОН;

аналогово-цифровой преобразователь, АЦП;

центральное процессорное устройство, ЦПУ;

схема гальванической изоляции, СГИ;

формирователи интерфейса RS-485, ФИ1…ФИ2;

устройство индикации, УИ.

УА содержит СФЗ, ВК, ИУ, ПН1.ПН4, ИП1, ВИОН.

УУ содержит АЦП, ЦПУ, СГИ, ФИ1, ФИ2, ИП2, ИП3,

УИ.

Рисунок 3.6 - Структурная схема модуля AI-12

Принцип работы модуля состоит в следующем.

Входной сигнал, проходя через СФЗ, поступает на входы коммутатора ВК,

управляемого ЦПУ при помощи сигналов АA0 и АA1. Далее сигнал с выбранного