Автоматизация шлифовальной операции изготовления валика

Цель дипломной работы –

разработка технических решений, направленных на повышение эффективности

организации шиноремонтных работ в зоне ТР УТТ НГДУ «Федоровскнефть».

В дипломном проекте

предложен вариант реконструкции шиноремонтного участка. Необходимость

реконструкции обоснована неэффективной организацией выполнения всего комплекса

шиномонтажных работ в подразделении, что проявляется в нехватке современного

оборудования, низком проценте занятой площади, недостаточным уровне

механизации. Предложено дооснастить участок шиномонтажных работ необходимым оборудованием

в соответствии с требованиями технологического проектирования и техники

безопасности, а также внедрить в производство разработанную конструкцию

борторасширителя с пневмоприводом.

Работа представлена на

страницах формата А4, имеется 2 приложения. Графическая часть представлена на

10 листах формата А1.

Введение. 4

1 Обоснование темы проекта. 7

1.1 Характеристика автотранспортного предприятия. 7

1.2 Состав

подвижного состава Управления. 11

1.3 Организация ТО и ТР подвижного состава в существующих

условиях. 15

2 Технологический расчет. 30

2.1 Расчёт производственной программы объёма работ и

численности работающих 30

2.2 Корректирование нормативов с учётом конкретных

условий эксплуатации подвижного состава. 31

2.3 Определение расчётных пробегов до ТО и ТР. 33

2.4 Расчет трудоемкости. 33

2.5 Определение коэффициента технической готовности и

коэффициента использования автомобилей. 37

2.6 Определение годового пробега. 38

2.7 Определение годовой программы.. 38

2.8 Расчет сменной программы.. 39

2.9 Определение годовой трудоемкости работ по ТО и ТР в

год. 40

2.10 Определение количества ремонтных рабочих. 42

2.11 Расчет количества постов в зонах ТО, ТР и

диагностики. 46

2.12 Расчет площади шиноремонтного участка. 47

3 Технология и организация производственного процесса

ремонта шин. 56

3.1 Выполнение технологического процесса в шиномонтажном

и шиноремонтном отделениях. 56

3.2 Описание работ, выполняемых в шиноремонтном отделении. 59

3.3 Ремонт камер. 63

3.4. Ремонт камеры, имеющей разрыв. 64

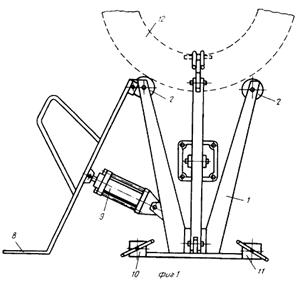

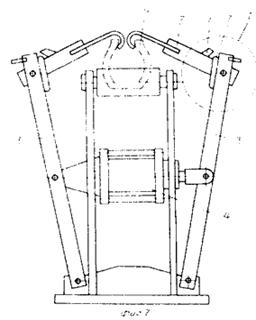

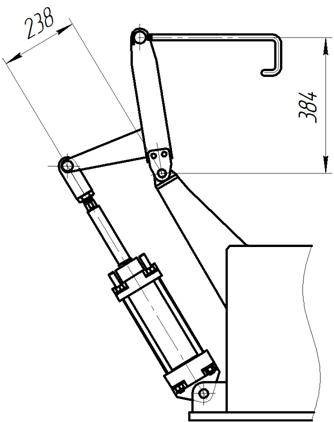

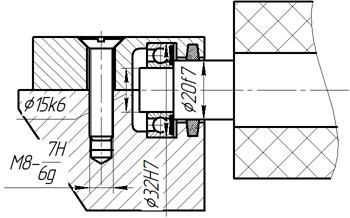

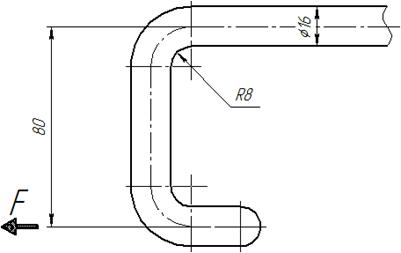

4 Разработка борторасширителя с пневматическим приводом. 66

4.1 Обзор существующих конструкций борторасширителей. 66

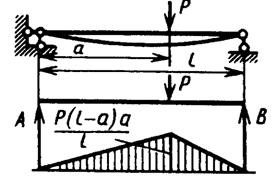

4.2 Проектный расчет конструкции борторасширителя. 71

4.3 Проверочный расчет конструкции борторасширителя. 76

4.4 Описание устройства и работы конструкции. 82

4.5 Порядок сборки. 84

5 Разработка технологического процесса ремонта шин. 86

6 Оценка эффективности проектных решений. 90

Заключение. 99

Список использованной литературы.. 101

Готовность автомобиля к

выполнению транспортной работы является ключевым аспектом, позволяющим

организовать эффективность управления системой организации перевозок и

подразумевает под собой максимально возможный уровень безопасности,

экономичности и надежности, что достигается в результате технических

обслуживаний, ремонтов, прочих профилактических мероприятий, содержащих в себе

как организационные, так и технико – технологические мероприятия. В процессе

эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из–за

изнашивания деталей, а также коррозии и усталости материалов, из которого они

изготовлены, поэтому периодически возникают отказы и неисправности, которые

устраняют при технических обслуживаниях и ремонте – комплексе операций по

восстановлению неисправности или работоспособности деталей. Техническая

исправность автомобиля подразумевает под собой максимально возможный уровень

безопасности, экономичности и надежности. Техническое обслуживание, в отличие

от ремонта, носит профилактический характер и представляет собой комплекс мер,

направленных на поддержание транспортного средства в исправном состоянии и

соответствующем внешнем виде, а так же на выявление и устранение возможных

скрытых неисправностей.

Наиболее остро ставится

проблема своевременного и качественного проведения профилактических мероприятий

применительно к структурным подразделениям крупных нефтегазодобывающих

объединений, которым является ОАО «Сургутнефтегаз». Большая разбросанность

объектов, потребность в разнообразной автотранспортной технике – все это

предопределяет необходимость наличия автомобильного парка в исправном

состоянии. В связи с этим, наличие необходимых для обслуживания оборудования и

помещений, является актуальной.

Однако в современных

условиях проведение качественных и своевременных обслуживаний ограничено рядом

условий: количественный роста парка автомобилей е его несоответствие проектным

условиям, усложнение конструкций автомобилей, появление новых их моделей

требуют и внесения соответствующих корректировок в имеющуюся базу технического

обслуживания. Таким образом, требуемая разработка проектов реконструкции имеет

свою специфику, характер которой вызван необходимостью выполнения проектных

процедур в условиях: определенных ограничений: сложившейся застройки территории

автотранспортного предприятия; наличия и характера конструктивных и

планировочных решений существующих зданий и сооружений; наличия и размещения

рабочих постов и оборудования, устройства и расположения инженерных сетей и

коммуникаций и т.п.

Эти обстоятельства

оказывают влияние на весь процесс разработки проекта реконструкции действующего

предприятия, формируют его методологию, во многом определяют проектные решения,

цель которых заключается в определении наиболее эффективного способа

использования имеющегося производственного потенциала. В этом состоят и

основные сложности проектирования реконструкции, поскольку перестраивать

сложнее, чем строить заново.

Особенность разработки

проекта реконструкции в отличие от проектирования для нового строительства

состоит в том, что при наличии соответствующего технико–экономического

обоснования в порядке исключения допускаются отдельные отступления от

нормативных требований рекомендательного характера.

Эти отступления

допускаются только в следующих: если они не ведут к нарушениям основных

нормативов и правил техники безопасности, противопожарной и взрывопожарной

безопасности, производственной санитарии, охраны труда и экологии; если

соблюдение нормативов вызывает значительные неоправданные экономические

затраты.

Для создания эффективной

системы эксплуатации подвижного состава транспортных средств необходимо полная,

системная и комплексная подготовка, что требует соответствующего обеспечения

инфраструктурой, производственно – технической базой, производственным

оборудованием, средств механизации и автоматизации производства и других

процедур, обусловленных производственной и технологической необходимостью. С учетом изложенного, проблема,

отражённая в данном дипломном проекте – обновление производственно –

технической базы и внедрение высокопроизводительного оборудования для

выполнения шиноремонтных работ в УТТ НГДУ «Федоровскнефть» ОАО

«Сургутнефтегаз».

Цель

дипломной работы – разработать проектные решения, направленные на повышение производительности

труда шиноремонтных работ в УТТ НГДУ «Федоровскнефть» ОАО «Сургутнефтегаз».

Для достижения указанной

цели необходимо решение задач:

1. Выполнить

технологический расчет годовой производственной программы,

2. Обосновать

необходимость реконструкции поста шиномонтажных работ с целью повышения

эффективности работ данного вида,

2. Разработать проектные

решения, направленные на модернизацию существующей производственно – технической

базы согласно требованиям нормативной документации, позволяющие повысить

качество выполнения шиномонтажных работ,

3. Разработать образец

оборудования для повышения эффективности и качества проведения шиномонтажных

работ,

4. Разработать

мероприятия по безопасности жизнедеятельности при организации работ на посту

шиномонтажных работ,

5. Провести экономическую

оценку принятых проектных решений.

В качестве вертикально – интегрированной

компании ОАО «Сургутнефтегаз» присутствует более 20 лет. Компания имеет свои

огромные транспортные парки, которые подразделяются по видам техники. Управление технологического транспорта НГДУ

«Федоровскнефть» ОАО «Сургутнефтегаз» (в дальнейшем

по тексту – УТТ, Управление) – одно из самых

старых в системе ОАО «Сургутнефтегаз».

Управление

технологического транспорта организовано 1 марта 1981 г. и существовало как самостоятельная структурная единица ПО»Сургутнефтегаз». С 1 мая 1994 года

приказом АООТ «Сургутнефтегаз» №63 от 23.01.1994 года управление введено в

состав НГДУ «Федоровскнефть». Федоровское УТТ №1

действует на основании ГК РФ, действующего законодательства РФ и Устава ОАО

«Сургутнефтегаз». Взаимоотношения между Федоровским УТТ №1 и ОАО

«Сургутнефтегаз» строятся на админутистративной подчиненности. Управление

действует на принципах хозяйственного расчета, имеет расчетный счет в банке,

печать и штамп со своим наименованием, другие счета открывает по согласованию с

ОАО «Сургутнефтегаз», ведет бухгалтерский учет, имеет отдельный баланс,

являющийся составной частью баланса ОАО «Сургутнефтегаз».

Главной

задачей Управления является удовлетворение потребностей Общества в производстве

продукции, выполнении работ и услуг в целях получения Обществом прибыли.

Предметом деятельности

является выполнение для предприятий и структурных подразделений ОАО

«Сургутнефтегаз» транспортных работ по направлениям: транспортное обслуживание;

выполнение транспортно – погрузочных работ специальной техникой; производство

ремонтных работ.

Транспортная

работа предприятия выполняется по следующим направлениям: отсыпка кустовых

оснований; внутрипромысловых дорог и разведочных площадок на месторождениях;

перевозка вахт работающих на месторождениях; завоз ГСМ и заправка техники на

месторождениях; обеспечение работы автомобилей «Технической помощи» по

обслуживанию комплексных бригад на месторождениях; транспортное обслуживание

базы ДСМ, участка по строительству ЛЭП, пилорамы; завоз ГСМ и заправка

автомобильной и дорожно–строительной техники на месторождениях; транспортное

обслуживание т.д.

Таблица 1.1 – Технико – экономические

показатели УТТ НГДУ «ФН»

|

Показатели

|

Ед. изм.

|

2015 год

|

2016 год

|

|

1.Среднесписочное

количество автотранспорта

|

ед.

|

730

|

750

|

|

3.Машинодни

в хозяйстве

|

дн.

|

273005

|

266707

|

|

4.Машинодни

в работе

|

дн.

|

171490

|

170520

|

|

– на единицу техники

|

дн./ед.

|

231

|

231

|

|

– ежедневное кол–во техники в работе

|

ед.

|

470

|

456

|

|

5.Машинодни

в простое всего

|

дн.

|

101520

|

98366

|

|

– на единицу техники

|

дн./ед.

|

178

|

187

|

|

– ежедневное кол–во техники в простое

|

ед.

|

130

|

173

|

|

– машинодни в ремонте

|

дн.

|

21278

|

19512

|

|

– ежедневное кол–во техники в ремонте

|

ед.

|

58

|

53

|

|

5.

Машинодни в простое без водителя

|

дн.

|

8194

|

12475

|

|

ежедневное

кол–во

техники в простое без водителя

|

ед.

|

34

|

48

|

|

7.Среднесуточный

режим работы транспорта

|

час.

|

11,6

|

12,5

|

|

8.

Пробег, всего

|

тыс.км

|

14851

|

15792

|

|

– на единицу техники

|

тыс.км/ед.

|

101

|

104

|

|

9.Среднесуточный

пробег на ед.техники

|

км

|

89

|

91

|

|

10.Объём

перевозок

|

т

|

82627

|

83659

|

|

11.

КТГ

|

коэф.

|

0,62

|

0,65

|

|

12.

Среднесписочная численность работников

|

чел.

|

1886

|

1912

|

Продолжение

таблицы 1.1

|

13.Численность

водительского состава

|

чел.

|

763

|

787

|

|

14.Отработано

водительским составом

|

час.

|

2291102

|

2315539

|

|

на

1 водителя

|

час./чел.

|

1883

|

1932

|

|

16.Численность

ремонтных рабочих

|

чел.

|

120

|

134

|

|

17.Отработано

ремонтными рабочими на ремонте подвижного состава

|

час

|

228091

|

244651

|

|

18.Общее

время нахождения техники в ремонте

|

час.

|

115349

|

136262

|

Всего эксплуатируется 750

единиц автомобилей, в том числе 29 арендованных.

Специфика деятельности предприятия предполагает использование всевозможного

транспортного оборудования и техники: в распоряжении нефтегазодобытчиков

имеется технологический нефтепромысловый транспорт, краны и бульдозеры,

трубоукладчики и трубовозы, специальная техника, применяемая при подземных

ремонтах скважин, техника для пассажирских перевозок, трейлеры, болотоходы и

многое другое.

В 2016 году предоставлено

транспортных услуг 1257 тыс. маш–часов, хотя плановое значение – 1291 тыс.

машино–часов (невыполнение плана – 1,33%), что в основном связано с отсутствием

исправной техники. Суммарный пробег составил в 2016 году 11698 тыс. км,

отмечается незначительное невыполнение плана на 144 тыс. км При этом уровень

2015 года по пробегу перевыполнен на 8,74%.

Средний пробег всего

парка составил 15792 тыс. км, при уровне прошлого года –14851 тыс. км и уровне

плана – 14462 тыс. км. Отмечается перевыполнение – как плана, так и уровня

прошлого года.

Среднесуточный пробег

каждого автомобиля составил 124,8 км, рост к уровню 2015 года – 11,71%. Прирост

обеспечен за счет ввода новой техники. Суммарное число простоев составило 12

дней в пересчете на весь парк (12 дней на единицу, в том числе 3 дня – в

ремонте). При этом простои в ремонте – 3284 дней или 12 дней на единицу техники

при плановом значении 11 дней.

В целом снижение времени

нахождения автотранспорта в простое по другим причинам положительно

характеризует работу управления, но сокращение общего пробега транспорта

предприятия, является отрицательным фактом для предприятия, так как влечет за

собой сокращение объема транспортной работы.

В 2016 году количество

автотранспорта составило 750 единиц, что на 20 единиц больше значения

предшествующего года. В целом изменение количественного состава техники

обусловлено как вводом в действие, так и выбытием техники.

Так, в 2016

году принято на баланс и введено в эксплуатацию 52 единиц, а выведено – 32

единица техники. В 2015 году эти значения составили соответственно – 25 и 14.

Таким образом, в 2015 году уровень ввода автомобилей менее их выбытии,

наблюдается динамика сокращения ввода.

Под влиянием всех

указанных негативных факторов среднесуточный режим работы транспорта сократился

в 2016 году на 0,93%, пробег – на 0,67%.

Таким образом, видно, что

основными факторами, которые влияют на выполнение техникой производственного

назначения, является поддержание их в исправном состоянии, в максимально

высоком коэффициенте технической готовности с целью выполнения транспортной

работы.

Как видно, значение

коэффициента технической готовности составило в 2015 и 2016 году 0,62 и 0,65

при плановом значении 0,68 и 0.69, снизившись по сравнению с планом на 0,05 и

0,04 соответственно. Это означает, что по плану в среднем из 100 ед. техники 69

должны быть готовы к выполнению транспортной работы по мере необходимости, то в

фактически это значение не получено.

Положительно можно

оценить снижение простоев техники по другим причинам (отсутствие топлива,

материалов, запчастей, т.д.) – в 2016 году на 6,95% к уровню 2015 года. Затраты

на ремонт единицы техники составил в 2016 году – 42,17 тыс. руб при уровне

прошлого года – 39,45 тыс. руб.

УТТ НГДУ «Федоровскнефть»

имеет пять промышленных площадок, общая площадь которых составляет 17,33 га, в том числе: производственные площади– 4,074 га, админутистративно – бытовые помещения – 0,3664 га.

На территории основной

базы УТТ расположены следующие объекты: АБК, РММ, профилакторий обслуживания

транспорта, центральный склад АРИ, теплая стоянка автомобилей 120x36, открытая стоянка автомобилей на

90 единиц техники с газовым подогревом, КТП, легковые гаражи, столовая,

механическая мойка, химводоочистка. Основная промышленная площадка –

центральная база УТТ, находится в промышленной зоне городского поселения

Федоровский

Вторая промышленная

площадка – база УТТ НГДУ «Федоровскнефть» На территории базы имеются: АБК, два

производственных корпуса технического обслуживания и ремонта автотранспорта,

теплая стоянка автомобилей 120x36,два

склада АРИ, теплая стоянка автомобилей, цех ремонта транспорта, блок

вспомогательных цехов, мехмойка автомобилей, химводоочистка, КТП, легковые

гаражи, открытая стоянка автомобилей с газовым воздухоподогревом.

Третья

промышленная площадка – автоколонна №6 расположена в промышленной зоне г.

Сургута (площадь – 0,575 га). На территории автоколонны №6 имеются: бокс РММ,

две теплые стоянки общей площадью 3 132 кв. м, КТП, мойка легкового транспорта.

Четвертая промышленная

площадка автостоянка закрытого типа ЦДНГ–9, расположена на территории опорной

базы ЦДНГ–9. На территории обустроен транспортный участок, имеющий в своем

составе автостоянку на 24 единицы техники с газовым

воздухоподогревом,химводоочистки контейнерную АЗС.

Пятая

промышленная площадка – АЗС, площадью 2,39 га, находится на территории особой промышленной зоны НГДУ «Федоровскнефть».

В

таблице 1.2 представлены данные, характеризующие состав парка Управления.

Таблица 1.2 – Наличие техники по моделям на 01.01.2017

|

Тип подвижного состава

|

Количество

|

Доля в процентах, от общего состава

|

|

Легковые

|

109

|

14,53

|

|

Бортовые

|

75

|

10,00

|

|

Самосвалы

|

43

|

5,73

|

|

Автофургоны

|

41

|

5,47

|

|

Автобусы

|

67

|

8,93

|

|

Автокраны

|

13

|

1,73

|

|

Трубовозы,

седельные тягачи

|

24

|

3,20

|

|

Спец.техника

промысловая

|

295

|

39,33

|

|

Тракторная

техника

|

83

|

11,07

|

|

Всего

|

750

|

100,00

|

Автомобильный

парк Управления в большей степени состоит из грузовых автомобилей: с учетом тракторов

и погрузчиков количество техники – 750 единиц (рисунок 1.1), в том числе 83

трактора и 13 погрузчиков.

Рисунок 1.1 – Наличие транспортных средств по категориям

Можно сделать вывод о

том, что подвижной состав Управления

разнообразен. Это – специальная техника, седельные тягачи, самосвалы,

автокраны, автоцистерны нефтепромысловые, вышки телескопические,

гидроманипуляторы, насосные агрегаты, установки паропередвижные, экскаваторы –

планировщики, агрегаты сварочные, погрузчики и прочая техника – в составе свыше

семисот единиц техники.

На схеме 1.2 представлено

количество техники по наличию, начиная с 2012 года и планируемое – ожидаемое

количество техники.

Рисунок 1.2 –

Количество техники УТТ НГДУ «Федоровскнефть»

Согласно

вышеперечисленных данных необходимо сделать вывод о том, что техника постоянно

обновляется, по мере необходимости списывается, приобретается и перемещается

как внутри предприятия, так и между структурными подразделениями.

Представлена техника

различными марками и типами. За прошедшие четыре года произошел рост количества

единиц техники, этот факт подтверждается открытием дополнительно в НГДУ

«Федоровскнефть» двух цехов добычи это: ЦДНГ–9 и ЦДНГ –10 которые необходимо

обслуживать.

В связи с этим были

произведены необходимые расчеты, в следствии которых УТТ НГДУ «Федоровскнефть»

было доукомплектовано необходимым количеством транспорта.

Пробег автомобиля это

пройденный путь автомобилем в километрах– один из основных показателей влияющих

на его работоспособность, степень изношенности и количества ресурсов

необходимых для поддержания его в исправном состоянии. Основные данные по

показателям с 2012 года по 2016 год года сведены в таблицу 1.3.

Таблица 1.3 – Данные по пробегу автомобилей

|

Наименование показателя

|

Период исследования

|

|

2012

факт

|

2013

факт

|

2014

факт

|

2015

факт

|

2016

факт

|

|

1.Обьем транспортных услуг

в т.ч., тыс. км

|

2098,999

|

2100,626

|

2170,665

|

2227,656

|

2205

|

|

– УТТ:

|

82,796

|

77,608

|

84,213

|

77,862

|

74,332

|

|

–по организационным

единицам управления

|

1811,777

|

1815,223

|

1885,214

|

1959,546

|

1948,699

|

|

–на сторону

|

204,426

|

207,795

|

201,238

|

190,248

|

181,969

|

|

2.Среднесуточный режим

работы транспорта

|

12,04

|

12,10

|

12,59

|

12,90

|

12,65

|

|

3.КИП

|

0,69

|

0,68

|

0,68

|

0,65

|

0,67

|

|

4.Пробег

|

20482,08

|

20854,70

|

21207,16

|

21886,64

|

21886,64

|

|

– в т.ч.на 1 единицу

техники

|

29,6

|

29,7

|

30,8

|

30,1

|

30,7

|

Согласно

данных приведенных в таблице 1.3 можно выяснить тот факт, что в период с 2012

года и за последние четыре года к 2016 году произошло увеличение пробега, в

общем и на одну единицу в частности, но произошло снижение пробегов на

внутренние нужды по управлению технологического транспорта. Затраты на сторону

пошли на спад и увеличились по организационным единицам управления НГДУ

«Федоровскнефть».

В общем,

увеличение данных показателей пробегов можно обосновать открытием двух цехов

добычи. При этом в течении 2016 года была произведена перебазировка техники в

удаленные цеха добычи, для уменьшения возрастающих пробегов. Для этого в цехах

добычи нефти и газа отвели специальные места для базировки, построили открытые

и закрытые стоянки, общежитие КПП, АЗС и дополнительную инфраструктуру, что

показывает пример ЦДНГ–9. В противном случае, если бы не произвели перемещение

техники ближе к заказчику, то пробеги увеличились бы кратно.

Следует отметить также,

что автомобили эксплуатируются в тяжелых условиях, работая в большую часть

времени в зимнее время, в условиях бездорожья, на песчаных дорогах и в

болотистой местности, а также на внутрипромысловых дорогах.

Условиями эксплуатации транспортных средств необходимо

считать условия движения при которых влияние скорости, дорожного покрытия,

рельефа оказывают влияние на автомобиль и водителя. Дорожные условия оказывают

влияние на выбор подвижного состава. При этом учитывается как проходимость,

плавность хода, маневренность, возможность использования его грузоподъемности и

скоростных качеств.

Климатические условия

также оказывают существенное влияние на выбор подвижного состава при перевозке

грузов дождь, снег с ветром, пылью и на солнце необходимы кузова, специальные

укрытия. В северных климатических условиях важными эксплуатационными факторами

являются возможность обеспечения быстрого приготовления автотранспорта к

работе, утепленность кабины, способность водителя управлять транспортным средством

в специальной теплой одежде. Важнейшее значение отводится проходимости

автомобиля, устойчивость при гололедице, возможность применения специальных

устройств для сцепления с дорогой при снежных заносах, снегопадах и метелях с

соблюдением безопасных условий труда.

Для обеспечения

поддержания автотракторной и нефтепромысловой техники в исправном состоянии

постоянно проводится работа по техническому обслуживанию и ремонту техники, производится

контроль за их выполнением, как по полноте выполнения регламентных работ, так и

по качеству исполнения, согласованию переноса срока проведения технического

обслуживания и по принятию мер при непредъявлении транспортного средства на

обслуживание.

Техническое обслуживание

транспортных средств производится в объеме производственной программы и

планируется на основе учета пробегов и наработки верхнего оборудования, в

соответствии с загрузкой производственных участков.

Ежемесячно составляется

график на проведение технического обслуживания по подвижному составу и

доводится до конкретной организационной единицы управления

(ремонтно–механические мастерские, автоколонны, инженерно–диспетчерская

служба).

Еженедельно на основании

составленного месячного графика на проведение технического обслуживания

составляются распоряжения на постановку транспортных средств для прохождения

технического обслуживания и также доводится до ремонтно–механических

мастерских, автоколонн, инженерно–диспетчерской службы.

Производственная программа АТП по

техническому обслуживанию и ремонту характеризуется числом технических

обслуживании, и ремонтов планируемых на определенный период времени (год,

сутки).

Техническое содержание автотракторной

техники в УТТ НГДУ Федоровскнефть» непрерывно совершенствуется, в настоящее

время для обеспечения работоспособности узлов, агрегатов автотракторной и

специальной нефтепромысловой техники, решаются ряд организационных и

производственно–технических вопросов, которые оказывают влияние на контроль

качества технического обслуживания и предупредительного ремонта, обеспечение

подготовки производства и как следствие повышение эффективности эксплуатации

подвижного состава.

Главным

документом, на основании которого проводятся расчеты производственной программы

по ТО и ТР, является «Положение о техническом обслуживании автотракторной и

специальной нефтепромысловой техники УТТ НГДУ «Федоровскнефть», которое

разработано на основании: «Устава автомобильного транспорта и городского

наземного электрического транспорта», «Положения о техническом обслуживании и

ремонте подвижного состава автомобильного транспорта», «Системы обеспечения

безопасности движения транспортного комплекса ОАО «Сургутнефтегаз», СТО

170.3–2011, СТО–188–2009.

В производственной

программе определяются:

1)

количество капитальных ремонтов, ТО–1, ТО–2, сезонных и ежедневных

обслуживании;

2)

трудоемкость технических воздействий;

3)

обеспеченность производственными площадями и оборудованием для выполнения ТО и

ремонта;

4)

затраты на заработную плату ремонтным рабочим, на ремонтные материалы и

запасные части.

Число

технических воздействий при планировании выверяют по известной методике

цикловым расчетом. Расчеты выполняются по каждой модели, по различным группам

автомобилей в зависимости от срока их службы и условий перевозок.

На

практике часто получается, что фактический пробег автомобилей за отчетный

период значительно отличается от планового. В этом случае проводится пересчет

плановых заданий по количеству и объему технических воздействий на фактический

пробег автомобилей. Данную корректировку можно выполнить путем умножения

планового числа воздействий (или по текущим ремонтам – планового объема работ)

на коэффициент, который определяется как отношение фактического пробега к

плановому.

После выполнения

необходимых корректировочных расчетов составляются:

1)

плановое задание по ТО и ТР автомобилей по плановому пробегу, которое затем

корректируется по фактическому пробегу;

2) отчет

по числу выполненных технических обслуживании, объему текущих ремонтов и

количеству капитальных ремонтов;

3)

плановые и фактические затраты по каждому виду технического обслуживания и

ремонта автомобилей.

В

частности, по каждому виду ТО и ТР установлены: периодичность выполнения

технических обслуживании и ремонтов; объем работ по каждому виду ТО и ТР;

производительность труда ремонтно–обслуживающих рабочих и уровень механизации

работ; простой автомобилей в ТО–2, текущих и капитальных ремонтах; межремонтные

пробеги автомобилей.

Производственная программа по техническому обслуживанию

выполняется на поточной линии и тупиковых постах, а текущий ремонт на

специализированных постах.

В зависимости от фактической периодичности и трудоемкости

операции обслуживания ТО и ТР регламентированы технологическими картами. Такие

операции могут выполняться раздельно от технического обслуживания и совместно с

ним (сопутствующий текущий ремонт).

Совместно с техническим обслуживанием выполняются

технологически связанные с ним, часто повторяющиеся операции сопутствующего

ремонта малой трудоемкости (при ТО–1 до 5–7 чел.минут., при ТО–2 до 20–30 чел.минут).

С целью обеспечения высокого качества выполнения

профилактических работ, в установленном технологией объеме, равномерной

загрузки исполнителей и повышения производительности труда объем сопутствующих

ремонтных работ, проводимых при техническом обслуживании, ограничивается.

Суммарная трудоемкость операций сопутствующего текущего

ремонта не должна превышать 20 % от трудоемкости соответствующего вида

технического обслуживания.

Планирование ТО–1 и ТО–2 осуществляется по фактическому

пробегу или наработке спецтехники. Решение о направлении на ТО принимается в

конце текущего месяца на планируемый месяц.

Ниже

представлена сравнительная динамика численности рабочих по ремонту техники и

среднесписочного количества техники в течение 2013 – 2016 годов.

Таблица 1.4 – Сравнительная динамика

численности рабочих по ремонту техники и среднесписочного количества техники

|

Наименование показателей

|

Ед.изм.

|

2013

|

2014

|

2015

|

2016

|

|

Среднесписочное количество

техники

|

ед.

|

703

|

690

|

704

|

708

|

|

Среднесписочное количество

техники обслуживающейся в подразделении

|

ед.

|

671

|

667

|

657

|

669

|

|

Прицепы (полуприцепы)

|

ед.

|

40

|

39

|

43

|

43

|

|

Импортная техника в т.ч.

|

ед.

|

98

|

101

|

109

|

109

|

|

Отечественная в т.ч.

|

ед.

|

605

|

589

|

595

|

599

|

ед.

|

6010

|

6068

|

6639

|

7007

|

|

Численность ремонтных

рабочих

|

чел.

|

98,4

|

91,5

|

86

|

89

|

|

Участие водителей в ремонте

занятых ТО и ТР

|

чел.

|

15,9

|

20,7

|

12

|

12

|

|

Общая численность рабочих

участвующих в ремонте

|

чел.

|

114

|

112

|

98

|

101

|

В управлении, для удобства организации производства,

созданы паспортизованные комплексные производственные участки, производящие

сертифицированные услуги и работы на трех территориях управления: Центральная

база (промзона п. Федоровский). Другие производственные участки показаны в

таблице 1.5.

Таблица

1.5 – Состав подразделений. База ремонта спецтехники (Особая промышленная зона

НГДУ «Федоровскнефть»), филиал в г. Сургуте (а/к №6, промзона).

|

Подразделение

|

Участки

|

|

РММ Центральная база:

|

линия ТО–2

|

|

аккумуляторный

участок

|

|

топливный участок

|

|

электротехнический

участок

|

|

шиномонтажный

участок

|

|

сварочный участок

|

|

медницкий участок

|

|

участок текущего

ремонта

|

Продолжение

таблицы 1.5

|

инструментальный

участок

|

|

моторный участок

|

|

токарный участок

|

|

механический

участок

|

|

тормозной участок

|

|

маслосклад

|

|

РММ База ремонта техники:

|

линия ТО–2

|

|

моторный участок

|

|

агрегатный участок

|

|

механический

участок

|

|

инструментальный

участок

|

|

тормозной участок

|

|

зона текущего

ремонта

|

|

агрегатный склад

|

|

оборотный склад

|

|

вулканизаторный участок

|

|

шиномонтажный

участок

|

|

кузнечный участок

|

|

сварочный участок

|

|

малярный участок

|

|

медницкий участок

|

|

топливный участок

|

|

участок по ремонту

верхнего оборудования.

|

|

маслосклад

|

|

РММ филиал г. Сургут

|

участок ТО–2

|

|

шиномонтажный

участок

|

|

сварочный участок

|

Средства технического

обслуживания и ремонта предусматривают: производственно–технические базы,

здания и сооружения, производственно–технологическое оборудование,

материально–техническое обеспечение (с учетом конструкции подвижного состава,

пробега с начала эксплуатации, интенсивности и условий эксплуатации).

Состав применяемого

оборудования вы ТО и ТР представлен в Приложении.

На основании «Положения о

техническом обслуживании автотракторной и специальной нефтепромысловой техники

УТТ НГДУ «Федоровскнефть» существует перечень основных операций технического

обслуживания подвижного состава.

Исполнительская часть

операций технического обслуживания производится по потребности, на основании

результатов выполнения их контрольной части. Настоящие перечни являются

обобщенными; уточняются для конкретных моделей и их модификаций по второй части

Положения. Техническое обслуживание специального оборудования автомобилей

(насосы, установки, и т.д.) осуществляется в соответствии с инструкцией

завода–изготовителя.

Особенностями,

характерными для данного предприятия, можно считать следующие.

1. Основной объем работ

по обслуживанию проводится в зоне ремонта оборудования, что при парке свыше 200

автомобилей допускается. Посты ТР по замене агрегатов и узлов размещены совместно

с индивидуальными постами ТО–2 в общем ремонтном зале, здесь же устроены и специализированные

посты для шиномонтажных работ.

В основном,

техобслуживание проводится выборочно – по данным диагностики, хотя работы

планируются ежемесячно в полном объеме, но в полном объеме не проводятся.

2. На автомобиле не

выполняется весь комплекс регламентированных работ, а лишь по тем системам,

которые, по данным диагностики, действительно обнаруживают отклонение

параметров от нормативных, и если оно имеет место, то в этом случае автомобиль

направляется в соответствующую зону или (чаще всего) участок ремонта, где и

проводится основной объем работ по ТО.

Таким образом,

обслуживание проводится исключительно по тем агрегатам и узлам, где фактически

имеет место отклонение от нормальных ограничений.

В любом случае,

автомобиль направляется в зону ремонта, поскольку именно там проводится

основной объем работ по техническому обслуживанию – на соответствующих

участках. И только для выборочных образцов ТО проводится в полном объеме

(например, импортная техника).

Отметим, что проведение

работ по техническому обслуживанию на участках ремонта усложняет организацию

контроля за проведением как ТО так и ТР, замедляет их продолжительность,

поскольку зачастую техническое обслуживание или откладывается на последний

момент (после проведения ремонтных работ в соответствующей зоне), или

выполняется очень интенсивно, что приводит к низкому качеству.

В итоге неполноценного ТО

автомобиль теряет эксплуатационные свойства, и до следующего обслуживания

неоднократно выходит из строя по причинам, связанным с низким качеством

обслуживания.

2. Зона для проведения ТР

площадью 2160 м2 занята оборудованием только на 30%, остальная площадь

свободная. Кроме того, используемое при ТР оборудование не полностью отвечает

требованиям современных моделей оборудования.

3. К существенному

недостатку фактически организованной системы планово – предупредительных

мероприятий является факт проведения работ по ремонту в зоне для второго

технического обслуживания. Таким образом, в зоне второго техобслуживания

проводятся первое, второе обслуживание, а также некоторые виды ремонтных работ.

Кроме того, отсутствует

как таковая планировка многих участков, в результате оборудование расположено

на большой площади хаотично.

3. Недостатками

технологического процесса ремонта на всем производстве следует отметить и

отсутствие специального оборудования, отвечающего современным требованиям

оснащения АТП ремонтным оборудованием, что увеличивает трудоемкость отдельных

операций по ремонту, а в некоторых случаях приводит к снижению качества

выполняемых работ.

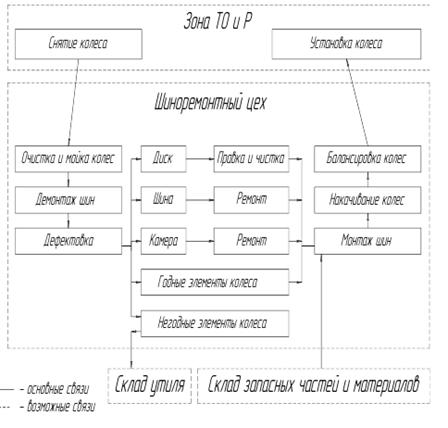

На рисунке 1.6 изображена

схема организации ТО и ТР в Управлении.

Рисунок

1.6 – Организация ТО и ТР в Управлении

Все вышеуказанное не

только замедляет процесс проведения техобслуживания в связи с необходимостью

перемещения автомобиля для выполнения соответствующих работ, но и снижает их

качество.

В то же время разработаны

и постоянно совершенствуются методы контроля технического состояния

автомобильной техники, способы диагностирования агрегатов, узлов и систем,

приемы выполнения крепежных и регулировочных работ, способы ремонта деталей,

методы разделения и специализации труда ремонтных рабочих, новые

эксплуатационные материалы и способы их применения.

Внедрение прогрессивных

технологических процессов невозможно осуществить без применения новых видов

оборудования, средств механизации и инструмента. Но даже и при сохранении

традиционной технологии процесс обновления существующего оборудования и

оснащения предприятий недостающими моделями оборудования должен происходить

постоянно и непрерывно.

Наличие оборудования не

удовлетворяет фактическим потребностям. Так, оснащенность технологическим

оборудованием по стоимости составляет лишь 45– 50 %, а занятость площадей –

только на 39%. Уровень механизации, в свою очередь, также невысок (порядка 30%)

и не соответствует регламентированному ОНТП значению для крупных

автотранспортных предприятий.

Очевидно, что наличие

данных проблем в Управлении не позволяет качественно проводить ТР

разномарочного парка автомобильной техники.

Недостатки существующих

технологических процессов, дефицит технологического оборудования,

нерациональная планировка производственной площади зоны технического

обслуживания приводят к нарушениям технологической дисциплины, низкому качеству работ и, как следствие, к преждевременному

появлению неисправностей подвижного состава.

Таблица 1.6 – Основные проблемы

Управления в части выполнения работ по ТО и ТР

|

Причины

|

Следствия

|

|

Не

полное соответствие производственной мощности

|

|

Проведение

работ по техническому обслуживанию выборочно (по результатам диагностики) на

участках ТР, в то время как зона ТР на 30% свободная

|

Выполнение в полном объёме работ

ремонтных работ затруднено на постах ТО–2

|

|

Недостаточная

оснащенность технологическим оборудованием

|

|

Недостаток основных видов

оборудования при том, что имеются свободные площади

|

Низкий уровень механизации

производственных процессов и производительности труда рабочих

|

|

Несоответствие

технологических процессов современным научно–техническим

требованиям

|

|

Не используются прогрессивные

методы выполнения ТО автомобилей (механизации и автоматизации выполнения

уборочно–моечных работ, диагностирования и др.)

|

Увеличенная продолжительность

ремонта, низкое качество работ, низкий коэффициент технической готовности

|

|

Нарушение

нормативных санитарно–гигиенических

условий труда

|

|

Отсутствие современных систем

вентиляции в зоне ТО, где основное сосредоточение работ связано с повышенной

загазованностью Отсутствует система автоматического контроля воздушной среды

|

Наличие

повышенной взрыво– и пожароопасности зданий и сооружений.

Повышенная

утомляемость и заболеваемость рабочих, низкая производительность труда

|

1.4 Организация работ на

шиноремонтном участке

В соответствии с темой

проекта, обратим особое внимание на процессы выполнения работ в шиноремонтном

отделении РММ УТТ НГДУ «ФН». В организации работы по ТР, связанные с ремонтном

шин, выполняются в шиноремонтном отделении (участке). Назначение участка – демонтаж

и монтажа шин с колес, правка дисков запорных колец, контроль и восстановление

шин камер, вулканизация камер, балансировка колес.

Структурно участок

выполнен в одном помещении, без разделения на участки, оборудование на участке

скомпоновано по зонам: шиномонтажные работы и зона РТИ.

Численность работающих на

участке составляет 2 человека: слесари – шиномонтажники.

Следует отметить, что

участок введен в эксплуатацию в 1984 году, с тех пор, когда парк

автотранспортной техники не превышал 300 единиц. По причине ежегодного

увеличения автотранспорта и расширения его количественно – качественного

состава, возрастает и потребность в ремонтном технологическом оборудовании.

Кроме того, следует

отметить такой недостаток в организации технологического процесса – как тот

факт, что участок выполнен в одном помещении, отсутствует деление на зоны –

шиномонтаж, вулканизационные работы.

Фактически на участке

установлено:

Подъемное

оборудование: Подъемник электромеханический ПС–16 в количестве 1 единица,

Подъемник гидравлический ПЭ 76/3 – 1 единица

Домкрат – 2

единицы: TJ–12A, П304М

Транспортное

оборудование: Тележка для снятия колес П–254 – 2

единицы

Основное

оборудование: шиномонтажные стены в количестве 3 единиц: Ш–513 и S–540 «Sice», стенд шиномонтажный

для тракторов «Кировец» – 1 единица

Стенд резки

автошин – 1 единица.

На

вулканизационном участке установлено:

Основное

оборудование: электровулканизатора – 2 единицы: Ш–113 и электровулканизатор для

ремонта покрышек модели 6140,

Пресс

вулканизационный гидравлический, модель 40–250 1Э,

Пресс для

выпрессовки резины – 1 единица.

Фактически установленное

оборудование показано в таблице 1.7.

Таблица 1.7 –

Оборудование, установленное на шиномонтажном участке (совместно с участком РТИ)

|

Поз

|

Наименование

|

Тип, марка, модель

|

Количество

|

Площадь, занятая оборудованием, м2

|

|

Технологическое оборудование для

шиномонтажа

|

|

1

|

Подъемник электромеханический

|

ПС–16

|

1

|

6,2

|

|

2

|

Домкрат гидравлический

|

П304М

|

1

|

1,1

|

|

3

|

Стенд шиномонтажный

|

Ш–513

|

1

|

1,4

|

|

5

|

Тележка для снятия колес

|

П–254

|

2

|

0,8

|

|

6

|

Подъемник гидравлический

|

ПЭ 76/3

|

1

|

5,1

|

|

7

|

Домкрат гидравлический

|

TJ–12A

|

1

|

0,6

|

|

8

|

Стенд шиномонтажный для тракторов «Кировец»

|

|

1

|

6,8

|

|

9

|

Стенд резки автошин

|

|

1

|

0,8

|

|

Участок РТИ

|

|

1

|

Электровулканизатор для ремонта камер

|

Ш–113

|

1

|

0,6

|

|

2

|

Электровулканизатор для ремонта покрышек

|

6140

|

1

|

0,4

|

|

3

|

Пресс вулканизационный гидравлический

|

40–250 1Э

|

1

|

0,95

|

|

6

|

Пресс для выпрессовки резины

|

|

1

|

0,88

|

Площадь, занятая

оборудованием составляет 28 м2.

Площадь участка

составляет 216 м2 (12х18 м),

площадь, занятая оборудованием, соответствует на 70%, 30% площади свободно.

Как представлено выше, из

данных анализа, списочный состав парка автомобилей составляет 650 единиц, с

арендованными – 670. Согласно Табелю технологического оборудования и нормативам

табельной потребности, при количестве парка от 600 до 1000 автомобилей,

шиноремонтное отделение оснащается рядом видов оборудования, в необходимом

количестве качестве.

Представленные

данные показывают, что для минутимального оснащения шиноремонтного отделения

для выполнения работ по имеющемуся количеству автомобилей необходимо 26 единиц

оборудования. Кроме того, необходимо иметь в наличии балансировочный стенд,

компрессор, вулканизатор, борторасширитель, ванна для проверки колес и камер и

другое специализированное оборудование. Отсутствие необходимого оборудования

усложняет процесс ремонта и восстановления шин, увеличивает его

продолжительность.

Необходимо

отметить также, что в зоне выполнения шиноремонтных работ (вулканизационном

участке) отсутствует искусственная вентиляция, вентилируется помещение

посредством естественной вентиляции, для чего предлагается внедрить современную

вентиляционную систему.

С учетом изложенного,

цель проводимой реконструкции участка шиноремонтных работ в подразделении:

1. Совершенствование

планировочных решений шиномонтажного участка за счет:

1.1 Разделения

производственной зоны на участки – шиномонтажный, шиноремонтный.

1.2 Оснащением каждой

зоны необходимым оборудованием согласно Табелю технологического оборудования в

необходимом количестве.

1.3 Внедрение

дополнительного вида оборудования – борторасширителя с пневматическим приводом

– в зоне по ремонту шин (вулканизационном отделении).

1.4 Оснащение участка

современной вентиляционной системой, например, вытяжной

системой «Совплим» EFO–5000.

Внедрение этих проектных

решений приведет к следующим результатам:

1. Позволит создать

равномерную загруженность производственной мощности за счет устранения

диспропорций между отдельными элементами – зоны шиномонтажных работ и

вулканизационного участка,

2.Повысить уровень

механизации производственных процессов, связанных с ремонтом шин,

3. Повысить

производительность труда без увеличения общей численности производственных

рабочих, повысить качество и снизить трудоемкость (продолжительность) работ,

4.Обустройство участка

шиноремонтных работ современными системами, обеспечивающими нормальные

санитарно – гигиенические условия.

Таким образом,

реконструкция участка по ремонту шин с созданием эффективной

производственно–технической базы позволит снизить затраты предприятия на

поддержание автомобилей в технически исправном состоянии и повысить

эффективность проводимых работ в целом.

Исходя из всего

вышеизложенного сформулированы задачи выпускной квалификационной работы,

которые необходимо решить:

1.Выполнить технологический

расчет.

2.Провести реконструкцию

участка шиноремонтных работ с внесением корректировок в планировочные решения

3.Разработать отдельный

вид оборудования для повышения качества работ и снижения трудоемкости

шиномонтажных работ.

4.Разработать мероприятия

по безопасности жизнедеятельности при организации работ на участке

шиноремонтных работ, в частности, необходима замена морально устаревшей системы

вентиляции на более производительную и современную.

5.Провести оценку

экономической эффективности проектных решений.

2.1 Расчёт

производственной программы объёма работ и численности работающих

Выше представлен

списочный состав парка УТТ, который представлен разномарочной техников в целом

по 221 наименованию, в количестве 749 единиц. Сущность

приведения группы автомобилей к основной модели, заключается в определении

коэффициента приведения данных моделей к основной, принимаемой к расчету. Коэффициент

приведения для ТР на 1000 км пробега рассчитывается по формуле:

Кпр=

tтрн (пр) / tтрн,

(2.1)

где tтрн – трудоемкость ТР на 1000 км пробега для основной модели, чел. ч;

tтр (пр)н– трудоемкость ТР на 1000 км пробега для приводимых моделей, чел. ч.

Число

приведенных автомобилей рассчитывается по формуле:

Апр=

АиКпр, (2.2)

где Аи –

списочный состав автомобилей, ед. (по данным АТП)

Все данные

расчетов приводятся в таблице 2.1

Для компактности расчетов весь списочный состав парка

предварительно приведен к двум базовым моделям – КрАЗ–255 и Урал–4320.

Таблица

2.1 – Списочный состав автомобильного парка УТТ– НГДУ «Федоровскнефть»

|

Марка автомобиля

|

Количество,

шт.

|

Среднесуточный

пробег, км

|

|

Урал–4320

|

359

|

90

|

|

КрАЗ–255

|

390

|

85

|

|

Всего

|

749

|

–

|

Производственная программа по каждому виду ТО рассчитывается

на 1 год. Программа служит основой для определения годовых объёмов работ ТО и

ТР и численности рабочих.

Пользуясь «Положением о

техническом обслуживании и ремонте подвижного состава автомобильного

транспорта» предварительно определяем коэффициенты:

Таблица 2.2 – Нормативы

периодичности проведения ТО и ТР

|

Марка

а/м

|

Периодичность,

км

|

Нормативы

трудоемкости,

чел–час

|

Норма пробега до КР,

тыс.км

|

Простой

в ремонте, дн

|

|

ТО–1

|

ТО–2

|

ЕО

|

ТО–1

|

ТО–2

|

ТР

чел–час/1000 км

|

|

Урал–4320

|

3000

|

12000

|

0,55

|

3,8

|

16,5

|

6,0

|

150

|

0,5

|

|

КрАЗ–255

|

3000

|

12000

|

0,5

|

3,5

|

14,7

|

6,2

|

250

|

0,5

|

Коэффициенты корректирования

нормативов приведены в таблице 2.3.

Таблица 2.3 – Коэффициенты

корректирования нормативов

|

К1 (4 категория)

|

К2

|

К3

|

К4

|

|

Периодичность ТО

|

0,7

|

Трудоемкость ТО и ТР

|

1

|

Периодичность ТО

|

0,9

|

До 0,25 Lкр

|

0,4

|

0,7

|

|

Удельная трудоемкость ТР

|

1,4

|

Пробег до КР

|

1

|

Удельная трудоемкость ТР

|

1,2

|

0,5–0,75 Lкр

|

0,7

|

0,5

|

|

Пробег до КР

|

0,7

|

Пробег до КР

|

0,8

|

0,75–1 Lкр

|

1,2

|

1,2

|

|

1–1,25 Lкр

|

1,3

|

1,3

|

где К1 – коэффициент,

учитывающий категории условий эксплуатации;

К2 – коэффициент,

учитывающий модификацию подвижного состава;

К3 – коэффициент, учитывающий

природно–климатические условия;

К4 –

коэффициент, учитывающий число технологически совместимого подвижного состава;

К5 –

коэффициент, учитывающий условия хранения подвижного состава.

Нормы пробега до капитального ремонта (КР) и периодичность

проведения ТО определяется на основании действующего Положения.

Таблица 2.4 – Нормы пробега до

капитального ремонта (КР) и периодичность проведения ТО

|

Марка а/м

|

Периодичность, км

|

Норма пробега до КР,

тыс.км

|

|

ТО–1

|

ТО–2

|

|

Урал–4320

|

3000

|

12000

|

150

|

|

КрАЗ–255

|

3000

|

12000

|

250

|

Периодичность ТО – 1, ТО – 2 и

пробег до капитального ремонта.

L1 = L1 ∙K1 ∙ K3 , км. (2.3)

L2= L2 ∙K1 ∙K3 ,

км (2.4)

L КР= LКР ∙ K1 ∙ K2 ∙ K3 , км. (2.5)

где L1 и L2 – расчетные периодичности ТО – 1, ТО – 2.

L кр – расчетный пробег автомобиля до капитального ремонта, км.

LН1 и LН2 – нормативные периодичности ТО – 1, ТО – 2, км

– нормативный пробег автомобиля до КР, км.

– нормативный пробег автомобиля до КР, км.

К1 – коэффициент корректирования нормативов в

зависимости от категории условий эксплуатации

К2 – коэффициент корректирования нормативов в

зависимости от модификации подвижного состава и организации его работы

Кз – коэффициент корректирования нормативов в зависимости от

природно –климатических условий и

агрессивности окружающей среды.

Урал–4320, КрАЗ–255

;

;

;

;

Урал–4320

;

;

КрАЗ–255

Трудоемкость ЕО (teo) определяется по формуле:

tЕО = tЕО ∙K2 ∙ K 5 , чел• час (2.6)

где  – нормативная трудоемкость

ежедневного обслуживания, чел – ч.

– нормативная трудоемкость

ежедневного обслуживания, чел – ч.

Трудоемкость ТО – 1(t1) определяется по

формуле:

t1 = t1 ∙ K2 ∙ K5, чел–ч

(2.7)

где – нормативная трудоемкость ТО –1 чел – ч.

– нормативная трудоемкость ТО –1 чел – ч.

t1=3,4*1*1,05=3,57 чел–ч

Трудоемкость ТО – 2 (t2) определяется по

формуле:

t2 = t2 ∙K2 ∙ K5 (2.8)

где  – нормативная трудоемкость ТО –2 чел – ч.

– нормативная трудоемкость ТО –2 чел – ч.

tТР = tТР ∙ K1 ∙ K2 ∙ K3 ∙ K4 ∙ K5

(2.9)

Ежедневное обслуживание ЕО:

Урал–4320:

КрАЗ–255:

Техническое обслуживание ТО–1:

Урал–4320:

КрАЗ–255:

Техническое обслуживание ТО–2:

Урал–4320

КрАЗ–255

Далее

определяем трудоемкость ТР.

Удельная трудоемкость ТР (tТР) определяется по

формуле:

tТР = tТР ∙ K1 ∙ K2 ∙ K3 ∙ K4 ∙ K5 ,чел.· ч/1000

км. (2.10)

– нормативная удельная трудоемкость

ТР чел – ч./1000 км.

– нормативная удельная трудоемкость

ТР чел – ч./1000 км.

К4–коэффициент скорректированной нормативной

удельной трудоемкости ТР в зависимости от пробега с начала эксплуатации.

Так как парк представлен автомобилями со средним пробегом, то

определим среднее значение коэффициента К4.

Таблица 2.5 – Исходные данные для

расчета К4ср по автомобилю Урал–4320

|

Марка

|

Пробег

|

К4 нормативное

|

Кол–во автомобилей с

пробегом

|

|

Урал

|

До 0,25 Lкр

|

0,4

|

130

|

|

0,5–0,75 Lкр

|

0,7

|

130

|

|

0,75–1 Lкр

|

1,2

|

130

|

|

1–1,25 Lкр

|

1,3

|

–

|

Таблица 2.6 – Исходные данные для

расчета К4ср по автомобилю КрАЗ–255

|

Марка

|

Пробег

|

К4 нормативное

|

Кол–во автомобилей с

пробегом

|

|

КрАЗ

|

До 0,25 Lкр

|

0,4

|

|

|

0,5–0,75 Lкр

|

0,7

|

140

|

|

0,75–1 Lкр

|

1,2

|

114

|

|

1–1,25 Lкр

|

1,3

|

114

|

Определяем трудоемкость ТР:

Урал

– 4320:

Ттр=6*1,4*1*1,2*0,77*1,05=8,14 чел–час

Краз – 255:

Ттр=6,2*1,4*1*1,2*0,9*1,05=9,84 чел–час

Расчетное значение продолжительности простоя подвижного состава в

ТО и ремонте (dто

и тр) определяется по формуле:

,

(2.11)

,

(2.11)

где  – нормативное значение продолжительности

простоя подвижного состава в ТО и ремонте, дн

/ 1000 км.

– нормативное значение продолжительности

простоя подвижного состава в ТО и ремонте, дн

/ 1000 км.

– коэффициент корректирования

нормативной продолжительности простоя в ТО и ТР в зависимости от пробега с начала

эксплуатации.

– коэффициент корректирования

нормативной продолжительности простоя в ТО и ТР в зависимости от пробега с начала

эксплуатации.

Урал:  =0,5*0,77=0,385 (дн/1000км)

=0,5*0,77=0,385 (дн/1000км)

КрАЗ:  =0,5*0,9=0,45 (дн/1000км)

=0,5*0,9=0,45 (дн/1000км)

По результатам расчётов составляется таблица 2.7.

Таблица 2.7 –

|

Исходные и скорректированные нормативы ТО

и ремонта. Таблица 1.

|

|

Результаты

расчета

|

Марка

|

Обозначение

(размерность)

|

Величины

|

Обозначение

(размерность)

|

Величина

|

|

Урал–4320

|

L1н(км)

|

3000

|

L1(км)

|

1890

|

|

L2н

(км)

|

12000

|

L2(км)

|

7560

|

|

|

150000

|

Lкр (км)

|

94500

|

|

tеон

(чел.ч.)

|

0,5

|

teo (чел.ч)

|

0,525

|

|

(чел.ч) (чел.ч)

|

3,4

|

t1(чел.ч)

|

3,57

|

|

(чел.ч) (чел.ч)

|

14,5

|

t2

(чел.ч)

|

15,225

|

|

(чел.ч)(1000 км) (чел.ч)(1000 км)

|

8,5

|

tтр(чел.ч (1000 км)

|

11,543

|

|

dто итр

|

0,5

|

dтo и тр (дни/ 1000км.)

|

0,385

|

|

КрАЗ–255

|

L1н(км)

|

3000

|

L1(км.)

|

1890

|

|

L2н

(км)

|

12000

|

L2(км.)

|

7560

|

|

|

250000

|

Lкр (км)

|

157500

|

|

tеон

(чел.ч.)

|

0,5

|

teo (чел.ч)

|

0,525

|

|

(чел.ч) (чел.ч)

|

3,5

|

t1(чел.ч)

|

3,675

|

|

(чел.ч) (чел.ч)

|

14,7

|

t2

(чел.ч)

|

15,435

|

|

(чел.ч) (чел.ч)

|

6,2

|

tтр(чел.ч (1000 км)

|

9,8456

|

|

dто итр

|

0,5

|

dтo и тр (дни/ 1000км.)

|

0,45

|

Коэффициент технической готовности (αт) определяется по

формуле:

(2.12)

(2.12)

Где dкр – продолжительность простоя подвижного состава в КР, дн.

–средневзвешенная величина пробега

автомобилей до капитального ремонта, км.

–средневзвешенная величина пробега

автомобилей до капитального ремонта, км.

(2.13)

(2.13)

где Lкр – скорректированное значение пробега автомобиля до капитального

ремонта, км.

Акр – количество автомобилей прошедших

капитальный ремонт

А – списочное количество автомобилей

в УТТ.

Урал–4320:

Lcр.кр=94500*(1–0,2*10/390)=91350 км

КрАЗ–255:

Lcр.кр=157500*(1–0,2*20/368)=141750 км

Коэффициент использования автомобилей определяется по формуле:

αв = (Др.г.

∙ αт ∙ Ки) / 365 (2.14)

где Дpг – количество рабочих дней в году

αт – коэффициент технической

готовности парка

Kи – коэффициент, учитывающий снижение использования технически

исправных автомобилей по эксплуатационным причинам 0,95.

Коэффициент использования

автомобилей:

(2.15)

(2.15)

Урал–4320:

КрАЗ–255:

Годовой

пробег автомобилей определим с использованием формулы:

(2.16)

(2.16)

где ДРГ – количество дней работы

подвижного состава в году

Урал:

КрАЗ:

(2.17)

(2.17)

В

соответствии с принятыми обозначениями расчет количества ремонта и ТО

представляется в виде:

–количество

ЕО за год определяется по формуле

NЕОС = ∑N ГЕО / Lcc

(2.18)

Рассчитываем:

Урал–4320:

Количество ТО – 2 за год

(N2) определяется по формуле:

N2C = ∑ NГ2 / ДРГ (2.19)

;

;

Количество ТО –1 за год (N1) определяется по

формуле:

N1С = ∑ NГ1 / ДРГ (2.20)

(2.21)

(2.21)

КрАЗ–255 – определяем аналогично.

Результаты расчета округляются до

целого числа

Количество сезонных

обслуживании за год (Nco) определяется по формуле:

обслуживаний (2.22)

обслуживаний (2.22)

Урал  2*390=780 обслуживаний

2*390=780 обслуживаний

Краз  2*368=736 обслуживаний

2*368=736 обслуживаний

Сменная программа рассчитывается по общей для всех видов

воздействий формулой:

NЕОС = ∑N ГЕО / ДРГ (2.23)

где Ссм– число смен

принимается в соответствии с выбором режима работы производственных

подразделений,

– годовая программа соответствия ЕО,ТО–1, ТО–2,

– годовая программа соответствия ЕО,ТО–1, ТО–2,

Результаты расчетов

округляются до целого числа

По результатам расчётов

составляется таблица 2.8.

Таблица 2.8 – Результаты расчета

годовой и сменной производственной программы

|

Годовая программа

Урал – 4320

|

NЕОС = ∑N ГЕО / ДРГ

|

N1С = ∑ NГ1 / ДРГ

|

N2C =

∑ NГ2 / ДРГ

|

Nco

|

|

83265

|

6608

|

2203

|

780

|

|

Сменная производственная

Программа

Урал– 4320

|

|

|

|

|

137

|

11

|

4 1

|

|

Годовая программа

КрАЗ – 255

|

|

|

|

|

|

78835

|

4692

|

1564

|

736

|

|

Сменная производственная

Программа

КрАЗ – 255

|

|

|

|

|

129

|

8

|

3 1

|

Принимаем поточный метод

организации ТО.

Годовая трудоемкость ТО

подвижного состава определяется по общей формуле:

,

(2.24)

,

(2.24)

где Ni.г – годовое число обслуживаний данного

вида;

– расчетная трудоемкость единицы ТО данного

вида.

– расчетная трудоемкость единицы ТО данного

вида.

(2.25)

(2.25)

(2.26)

(2.26)

(2.27)

(2.27)

Коэффициенты k2 k5 представлены выше в таблице.

Расчет представим в

таблице 2.9.

Таблица 2.9 – Годовая трудоемкость ТО подвижного

состава

|

Марка

|

Тi, чел–час

|

Трудоемкость скорректированная, чел–час

|

|

ЕО

|

ТО–1

|

ТО–2

|

ЕО

|

ТО–1

|

ТО–2

|

|

Урал–4320

|

0,525

|

3,57

|

15,225

|

43834

|

23601

|

34008

|

|

КрАЗ–255

|

0,525

|

3,68

|

15,435

|

42541

|

17213

|

24849

|

|

Итого

|

|

|

|

86375

|

40814

|

58857

|

Тсо=0,2*58857=11741 чел–час

С проведением ТО и ТР проводятся соответствующие ремонт,

трудоемкость каждого составляет 15–20% от трудоемкости соответствующего вида

ТО.

Годовая трудоемкость ТО–1 и ТО–2 с сопутствующим ТР

определяется из выражений:

(2.28)

(2.28)

(2.29)

(2.29)

где  ,

,  – соответственно годовая трудоемкость

сопутствующего

– соответственно годовая трудоемкость

сопутствующего

ТР при проведении ТО–1 и ТО–2, чел·ч.

Таблица 2.10 – Годовая трудоемкость ТО–1 и ТО–2 с

сопутствующим ТР

|

Марка

|

ТО–1, чел–час

|

ТО–2, чел–час

|

|

Урал–4320

|

23601

|

34008

|

|

КрАЗ–255

|

17213

|

24849

|

|

Итого

|

40814

|

58857

|

|

Трудоемкость сопутствующего ТР

|

8163

|

11771

|

|

Всего, чел–час

|

48977

|

70628

|

Годовая трудоемкость ТР по парку:

(2.30)

(2.30)

где  – годовой пробег парка автомобилей,

км

– годовой пробег парка автомобилей,

км

tТР – расчетная трудоемкость ТР на 1000 км, чел·ч.

Урал –4320

КрАЗ –255

где  – годовой пробег парка автомобилей,

км

– годовой пробег парка автомобилей,

км

tТР – расчетная трудоемкость ТР на 1000 км, чел·ч.

Годовая трудоемкость ТР за вычетом трудоемкости работ

сопутствующего ремонта, выполняемых в зонах ТО–1 и ТО–2.

Распределение трудоемкости по видам работ проводим в

соответствии с рекомендациями [23]

Таблица 2.11 – Распределение трудоемкости ТО –1, –2 по видам работ

|

|

|

|

%

|

чел·ч

|

|

ЕО

|

Уборочные

|

80

|

69100

|

|

Моечные

|

20

|

17275

|

|

Итого

|

100

|

86375

|

|

ТО–1

|

|

Диагностические

|

8

|

3265

|

|

Крепежные

|

26

|

13877

|

|

Регулировочные

|

12

|

4898

|

|

Смазочные, заправочные

|

24

|

|

Электротехнические

|

10

|

4081

|

|

По обслуживанию системы питания

|

4

|

1633

|

|

Шинные

|

16

|

6530

|

|

Итого

|

–

|

40814

|

|

ТО–2

|

Диагностические

|

7

|

4120

|

|

Крепежные

|

35

|

20600

|

|

Регулировочные

|

18

|

10594

|

|

Смазочные, заправочные

|

15

|

8829

|

|

Электротехнические

|

10

|

5886

|

|

По обслуживанию системы питания

|

12

|

7063

|

|

Шинные

|

3

|

1766

|

|

Кузовные

|

|

|

|

Итого

|

100

|

9612

|

|

Виды

работ

|

Трудоемкость

|

|

%

|

чел·ч

|

|

Постовые работы

|

|

Диагностические

|

2

|

2646

|

|

Регулировочные

|

1,5

|

1985

|

|

Разборочно–сборочные

|

35

|

46309

|

|

Сварочно–жестяницкие

|

2

|

2646

|

|

Малярные

|

5

|

6616

|

|

Итого

|

45,5

|

60202

|

|

Участковые работы

|

|

Агрегатные

|

18

|

23816

|

|

Слесарно–механические

|

12

|

15877

|

|

Электротехнические

|

5

|

6616

|

|

Аккумуляторные

|

1,5

|

1985

|

|

Ремонт приборов системы

питания

|

4

|

5292

|

|

Шиномонтажные

|

3

|

3969

|

|

Вулканизационные (ремонт

камер)

|

1

|

1323

|

|

Кузнечно–рессорные

|

3

|

3969

|

|

Медницкие

|

2

|

2646

|

|

Сварочные

|

1

|

1323

|

Продолжение таблицы 2.12

|

Жестяницкие

|

1

|

1323

|

|

Арматурные

|

1

|

1323

|

|

Деревообрабатывающие

|

3

|

3969

|

|

Обойные

|

1

|

1323

|

|

Итого

|

54,5

|

72109

|

|

Всего ТР

|

100

|

132311

|

Далее рассчитываем

численность рабочих.

Технологически необходимое число рабочих определяется по

формуле:

(2.32)

(2.32)

где TI – годовой объем работ (трудоемкость)

соответствующей зоны ТО, ТР чел·ч;

ФР.М.– годовой производительный фонд

времени рабочего места, ч.

Годовой производственный фонд времени рассчитывается по

календарю и режиму работы конкретного предприятия (участка) на планируемый

период. В общем случае годовой производственный фонд времени рабочего места:

при 6– дневной рабочей

неделе

(2.33)

(2.33)

где ТСМ –

продолжительность рабочей смены, ч;

ДК.Г.

– число календарных дней в году;

ДВ

– число выходных дней в году;

ДП

– число праздничных дней в году;

ДП.П.

– число предпраздничных и субботних дней в году ТС.М.=8 ч,

Таблица 2.13 – Определение числа рабочих

|

|

Годовой фонд

|

Трудоемкость

|

Количество рабочих

|

|

1498

|

132311

|

88

|

|

ТО–2

|

58857

|

39

|

|

|

40814

|

27

|

Таким образом, принимаем

количество рабочих:

в зоне ТО–1 – 27 человек

в смену

в зоне ТО–2 – 39 человек

в смену

в зоне ТР – 88 человека в

смену

Распределение

исполнителей по специальностям и квалификации

Принятое количество

рабочих: в зоне ТО–1 – 27 человека, в зоне ТО–2 – 39 человек в зоне ТР –88

человека, в том числе по участкам и постам (таблица 2.14):

Таблица 2.14 – Распределение исполнителей по

специальностям и квалификации

|

ТР

|

Трудоемкость работ, чел–час

|

Количество рабочих, чел

|

|

|

2646

|

2

|

|

Регулировочные

|

1985

|

1

|

|

Разборочно–сборочные

|

46309

|

31

|

|

Сварочно–жестяницкие

|

2646

|

2

|

|

Малярные

|

6616

|

4

|

|

Итого

|

60202

|

41

|

|

|

23816

|

16

|

|

Слесарно–механические

|

15877

|

11

|

|

Электротехнические

|

6616

|

4

|

|

Аккумуляторные

|

1985

|

1

|

|

Ремонт

приборов системы питания

|

5292

|

4

|

|

Шиномонтажные

|

3969

|

3

|

|

Вулканизационные

(ремонт камер)

|

1323

|

1

|

|

Кузнечно–рессорные

|

3969

|

3

|

|

Медницкие

|

2646

|

2

|

|

Сварочные

|

1323

|

1

|

|

Жестяницкие

|

1323

|

1

|

|

Арматурные

|

1323

|

1

|

|

Деревообрабатывающие

|

3969

|

3

|

|

Обойные

|

1323

|

1

|

|

Итого

|

72109

|

49

|

|

Всего

ТР

|

132311

|

179

|

2.11 Расчет количества постов в зонах ТО, ТР и

диагностики

Такт производства определяется

(2.34)

(2.34)

(2.35)

(2.35)

где tI –

расчетная трудоемкость данного вида единицы ТО с учетом сопутствующего ТР в

объеме 15–20%;

Pti – наибольшее технологическое

необходимое число рабочих соответствующей зоны ТО в одну смену.

tпм – время перемещения автомобиля с

поста на пост.

где

La – габаритная длина автомобиля;

– интервал между автомобилями 1,5 м;

– интервал между автомобилями 1,5 м;

– скорость перемещения автомобиля на конвейере 9 км/ч;

– скорость перемещения автомобиля на конвейере 9 км/ч;

Ритм производства определяется:

(2.36)

(2.36)

(2.37)

(2.37)

Где Tсм – производительность рабочей смены соответствующей зоны ТО;

С – число рабочих смен в

сутки;

Nic – суточная программа по данному виду

ТО.