Достижения генной инженерии и биотехнологии

Введение

Современные

механизмы хозяйственной деятельности требуют от любого предприятия,

рассчитывающего добиться серьезных успехов на рынке, выполнения нескольких

обязательных условий:

- сокращение

сроков подготовки производства

- увеличение производительности

труда;

- выработки

четкой процедуры учета материальных ценностей;

- обеспечения

высокого качества выпускаемой продукции.

Для

удовлетворения всех этих условий на машиностроительных предприятиях ведется

большая работа.

Специалисты

осваивают и внедряют новые материалы, новые технологические процессы

изготовления изделий с наименьшей трудоёмкостью и материалоёмкостью, высокой

надёжностью и долговечностью. Также большое внимание уделяется

широкомасштабному использованию средств механизации и автоматизации

производственных процессов.

В данном дипломном

проекте был разработан проект участка механического цеха с разработкой

технологического процесса изготовления детали типа «Ролик».

Деталь «Ролик» входит в

узел «Установка кронштейна» которая в свою очередь входит в агрегат управления

двигателем вертолетаДеталь изготовлена из алюминия марки АК6-Т1.

Был выбран

оптимальний метод получения заготовки. Заготовка получается

методом объемной горячей штамповки.Данный вид заготовки позволяет максимально

приблизить контур заготовки к форме и размерам готовой детали. Это снизит

трудоемкость механической обработки.

При выборе

перспективного варианта технологического процесса изготовления детали проведен

системный анализ по критериям: производственные площади и трудоемкость. Для

этого были использованы программные комплексы AМACONT

Припуски на операциях

технологического процесса рассчитаны с использованием программного комплекса

APROPOS.

В результате был

разработан технологический процесс изготовления детали «Ролик» с использованием

современного оборудования.

В конструкторской части

для сверления сквозного отверстия диаметром 10,5 мм рассчитано и спроектировано

специальное приспособление с пневматическим приводом зажима заготовки. Для

фрезерования поверхности паза рассчитано и спроектировано специальное

приспособление с пневматическим приводом зажима заготовки.

Для контроля соосности

отверстий диаметром 24H7

мм. рассчитано и спроектировано специальное приспособление -соосник.

В организационно-технической

части приведены расчеты потребного количества оборудования, численности

работающих, производственных и вспомогательных площадей. На основании этих

расчетов разработан план участка Оборудование расставлено согласно операциям

технологического процесса.

Анализ безопасности и

экологичности данного проекта был проведен и рассчитан на примере двух

факторов: вибрации и искусственного освещения

В экономической части

приведены обоснования экономической целесообразности проектирования механического

участка, оснащенного прогрессивным оборудованием и специальных механизированных

приспособлений.

Специальная часть

проекта посвящена теме «ультразвуковая размерная обработка».

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

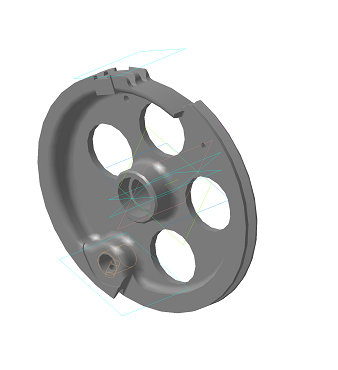

Деталь «Ролик» входит в узел «Установка кронштейна» которая в

свою очередь входит в агрегат управления двигателем вертолета. Ролик приводит в

движение тягу управления двигателем через трос закрепленный на ручье ролика с

помощью хомута.

Деталь «Ролик» изготавливается из алюминия

марки АК6-Т1 ОСТ 190073-85

Рисунок 1.1. 3Dмодель детали ролик

Таблица 1.1. Химический состав

алюминия АК6-Т1, %:

|

Алюминий

%

|

Медь

%

|

Магний

%

|

2

Примесей, не более %

|

|

крем-

ния

|

марган-ца

|

цинка

|

титана

|

никеля

|

|

93,4-95,5

|

1,8-2,6

|

0,4-0,8

|

0,7-1,2

|

0,4-0,8

|

0,3

|

0,1

|

0,1

|

|

447[МПа]

|

-

Предел кратковременной прочности

|

|

378

[МПа]- Предел пропорциональности (предел текучести для остаточной деформации)

|

|

|

12.5%- Относитлельное удлинение при разрыве

|

|

|

190

кДж / м2- Ударная вязкость

|

|

|

95-100

МПа - Твердость по Бринеллю

Т1

- закаленное и искусственно состаренное (на максимальную прочность).

Целью применения режима старения является получение повышенной прочности

закаленного сплава или более стабильных размеров деталей

Таблица

1.2. Рекомендуемые режимы термической обработки сплавов АК6-Т1

|

Закалка

|

Старение

|

|

температура, ° С

|

закалочная среда

|

температура, ° С

|

выдержка, ч

|

|

505–525

|

Вода

|

155–165

|

10–15

|

|

|

|

|

|

|

|

|

|

Конструкция

детали технологична, если она обеспечивает простое и экономичное изготовление

детали с минимальными затратами и высокой производительностью. Технологичность

детали оценивается для конкретных условий производства.

Существует

два вида оценки технологичности конструкции:

·

Качественный

·

Количественный

Кроме того, технологичность может

быть оценена дополнительными техническими показателями:

·

- коэффициентом использования

материала;

·

- коэффициентом унификации и

стандартизации;

·

- коэффициентом точности и

шероховатости поверхностей

При проведении качественного анализа технологичности

следует проанализировать возможность обработки данной детали при условии

сохранения принципа единства баз.

Деталь-Ролик изготовлена из алюминия

Ак6-Т1 ОСТ 190073-85, обрабатываемость материала удовлетворительная. Деталь

проходит термическую обработку, Т1 – закаленный и

искусственно состаренный на максимальную прочность.[3] Способ изготовления

заготовки – штамповка, значительно повышает производительность труда, снижает

отходы металла, обеспечивает высокую точность формы изделия и качества поверхности.

Конструктивная форма детали позволяет

выполнять следующие требования по технологичности механической обработки:

- возможность простого и надежного

закрепления детали на станке;

-Инструмент имеет свободный доступ к

обрабатываемым плоскостям

- форма поверхностей и их размеры

позволяют производить обработку на выпускаемых станкостроительной

промышленностью моделях металлорежущих станков.

Деталь имеет два ручья для хода

тросика по наружному диаметру ∅144, один ручей находится по неполному

диаметру. Деталь Ролик имеет два классных отверстия ∅24Н7, которые находятся на ступице;

деталь имеет 4 технологических отверстия ∅33 и 2 отверстия ∅4,2 находящихся на основании, также

имеется отверстие с резьбой М12х1,5; на ручье находятся отверстие ∅7,1, отверстие с резьбой М4, и паз

длиной 15х4мм.;

При обработке данной детали используется

специальный фасонный резец для обработки ручьев, и комбинированное сверло. Для

обработки паза находящегося под углом 160 на ручье, будет

использоваться специальная оснастка.

После проведения качественного

анализа технологичности детали делаем вывод, что, в целом, конструкция детали

является технологичной.

При проведении количественного

анализа технологичности детали определяем следующие коэффициенты:

1. Коэффициент уровня технологичности

по шероховатости

Кш=(∑Rа*n)/∑n

(1.1)

Где n-число поверхностей соответствующего класса шероховатости

Кш=(2,5*2+3,2*1+6,3*22)/2+1+22=5,9

мкм

2. Коэффициент технологичности

обработки детали

Кт=1-(1/Тср)

(1.2)

Где Тср - средний класс

точности обработки детали

Тср=∑Т*ni/∑ni(1.3)

Где ni – число размеров соответствующего

класса точности; Т – класс точности обработки

Тср= (10*2)/2=10

Кт=1-(1/10)=0,9

3. Коэффициент унификации

Ку=∑m/∑M (1.4)

Где М – общее число размеров; m – число унифицированных размеров

Ку=31/56=0,5

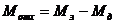

4. Коэффициент использования материала

Ким= мд/мз(1.5)

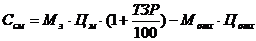

Где мд =0,23 кг; мз=0,6 кг.

Ким=0,23/0,6=0,4

ВЫВОД: На основании качественной и количественной оценки

технологичности установлено, что деталь ролик технологична, показатели

технологичности указывают, что деталь легко обрабатывается.

Метод получения заготовок для деталей

машин определяется назначением и конструкцией детали, её массой, техническими

требованиями, масштабом и серийностью выпуска, а также экономичностью

изготовления.

Для изготовления заготовки детали «ролик», используется

материал - алюминий марки АК6-Т1 ОСТ 190073-85

Выбрать заготовку, значит установить способ ее

получения, наметить припуски на обработку каждой поверхности, рассчитать

размеры и указать допуски на неточность изготовления. Окончательное решение

можно принять только после экономического комплексного расчета себестоимости

заготовки и механической обработки в целом.

Для выбора заготовки сделаем сопоставление двух

возможных способов получения заготовки методом:

1-ый вариант –заготовка из проката – круг.

2-ой вариант – заготовка из штамповки.

При сравнении заготовок различных видов и способов

изготовления можно воспользоваться коэффициентом использования материала:

Ким=mд/mз,(1.6)

гдеmд = 0,23 кг - маса детали;

mз - маса заготовки;

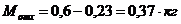

mз1 =1,28 кг - заготовка изкруга,

mз2= 0,6кг - заготовка из штамповки.

Ким1 =0,23/1,28=0,2;

Ким2 =0,23/0,6=0,4.

Экономическое сравнение вариантов заготовок при

принятии окончательного решения может выполняться:

1. по технологической себестоимости заготовки;

2. по цеховой себестоимости заготовки;

3. по себестоимости изготовления детали;

4. по приведенным затратам на изготовление заготовки;

5. по приведенным затратам на изготовление детали.

Выбираем четвертый вариант.

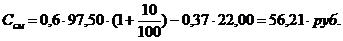

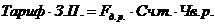

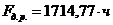

Определим стоимость основных материалов заготовки: [1]

М=Цз

–Цо* то; (1.7)

где Цз -цена заготовки;

Цо — цена

отходов, Цо = 22руб./кг;

то - масса

отходов,

то1 =1,05 кг -

масса отходов заготовки полученной проката;

то2 =0,37 кг -

масса отходов из штамповки.

Цз=mз* Цм ,

где цена материала Цм1- 294 руб,

Цм2 – 97,5 руб.

Цз1 = тз1*

Цм1=1,28*294=376,32 руб.

Цз2 = тз2*

Цм2 =0,6*97,5=58,2 руб.

М1=376,32 -22*1,05=353,22руб.

М2=58,2 -22*0,37=50,06

руб.

Таблица 1.3. таблица сравнения заготовок

|

Заготовка

|

Маса заготовки

|

Маса отходов

|

Коэффициент использования

материала

|

Цена заготовки

|

|

Прокат

|

1,28

|

1,05

|

0,2

|

353,32

|

|

Штамповка

|

0,6

|

0,37

|

0,4

|

50,06

|

Учитывая конфигурацию, размеры детали и цену на

заготовку отдаем предпочтение второму варианту – изготовление заготовки из штамповки, близкую по форме и размерам к детали.

Технологический процесс проектировался под станки с числовым

программным управлением. При выборе режущего инструмента использовался

стандартный режущий инструмент, для облегчения трудоемкости в операции 025 и

085 используется специальный инструмент-фасонный резец и комбинированное

сверло.

Модель станка выбирают из следующих соображений:

1. соответствий основных размеров станка габаритам

обрабатываемых деталей, устанавливаемых по принятой схеме обработки;

2. соответствие станка по производительности заданному масштабу

производства;

3. возможность работы на оптимальных режимах резания;

4. соответствие станка по мощности;

5. возможность механизации и автоматизации выполняемой

обработки;

6. наименьшая стоимость обработки;

7. необходимость использования имеющихся станков.

В процессе обработки алюминиевых сплавов происходит налипание

обрабатываемого материала, что затрудняет достижение необходимой шероховатости

поверхности, ухудшает точность обработки. Применение смазочно-охлаждающих

технологических сред (СОТС) улучшает обрабатываемость материала и обеспечивает

повышение периода стойкости инструмента до двух раз и более согласно [6]. По

рекомендациям [6] применяем 5% эмульсию.

При разработке технологического процесса производим нормирование

операций согласно [7], [8], [9].

Таблица 1.4 Разработка технологического процесса обработки детали

|

№ операции

|

Наименование операции

|

Оборудование

|

Приспособление

|

Инструмент

|

мерительный инструмент

|

|

000

|

Заготовительная

|

|

|

|

|

|

005

|

Контрольная

|

Контрольный стол

|

|

|

|

|

010

|

Токарная

|

ЧПУ 16К20

Ф3

|

Патрон 7102-0079 ГОСТ 2675-80

|

Резец подрезной отогнутый 2112-0009 ВК3

ГОСТ 18880

Резец проходной прямой 2100-0473 ВК3

ГОСТ 18878

Сверло ∅20

2301-3627 Р6М5 ГОСТ10903

|

Штангенциркуль ШЦ-II-250-0.05 ГОСТ 166-89

Калибр-пробка 8133—0607 ГОСТ 14807-69

|

|

015

|

Токарная

|

ЧПУ 16К20

Ф3

|

Патрон 7102-0079 ГОСТ 2675-80

|

Резец подрезной отогнутый 2112-0009 ВК3

ГОСТ 18880

Резец проходной прямой 2100-0477 ВК3 ГОСТ

18878

Резец расточной 2141-0045 ВК3 ГОСТ 18882

|

Штангенциркуль ШЦ-II-250-0.05 ГОСТ 166-89

Калибр-пробка 8133—0607 ГОСТ 14807-69

|

|

020

|

Токарная

|

ЧПУ 16К20

Ф3

|

Патрон 7102-0079 ГОСТ 2675-80

|

Резец расточной 2141-0045 ВК3 ГОСТ 18882

|

Калибр-пробка 8133—0607 ГОСТ 14807-69

Штангенциркуль ШЦ-II-250-0.05 ГОСТ 166-89

|

|

025

|

Токарная

|

ЧПУ 16К20

Ф3

|

Патрон 7102-0079 ГОСТ 2675-80

|

Резец специальный фасонный ВК3 R1.5

|

Штангенциркуль ШЦ-II-250-0.05 ГОСТ 166-89

Шаблон

|

|

030

|

Сверлильная

|

Sterlitamak 400V

|

Приспособление специальное

|

Сверло ∅10,5

2301-0032 Р6М5 ГОСТ10903

|

Сверло ∅10,5

2301-0032 Р6М5 ГОСТ10903

Калибр-пробка 8133—0607 ГОСТ 14807-69

|

|

035

|

Фрезерная

|

Sterlitamak 400V

|

Приспособление специальное

|

Фреза ∅16

R4 2223-0003 Р6М5 ГОСТ 17026

|

Штангенциркуль ШЦ-III 0-500-0,1 ГОСТ 166

Шаблон

|

|

040

|

Фрезерная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Фреза ∅16

R2 2223-0003 Р6М5 ГОСТ 17026

|

Штангенциркуль ШЦ-III 0-500-0,1 ГОСТ 166

Шаблон

|

|

045

|

Фрезерная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Фреза концевая ∅6 2220-0008 Р6М5 ГОСТ 17025

|

Штангенциркуль ШЦ-III 0-500-0,1 ГОСТ 166

Шаблон

|

|

050

|

Фрезерная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Фреза концевая ∅ 50 R1 2223-0025 Р6М5 ГОСТ 17026

|

Штангенциркуль ШЦ-III 0-500-0,1 ГОСТ 166

Шаблон

|

|

055

|

Фрезерная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Фреза концевая ∅20 2223-0319 Р6М5 ГОСТ 17026

|

Штангенциркуль ШЦ-III 0-500-0,1 ГОСТ 166

|

|

060

|

Фрезерная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Фреза концевая ∅26 2223-0129 Р6М5 ГОСТ 17026

|

Штангенциркуль ШЦ-III 0-500-0,1 ГОСТ 166

Шаблон

|

|

065

|

Фрезерная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Фреза ∅12R2

2223-0129 Р6М5 ГОСТ 17026

|

Штангенциркуль ШЦ-III 0-500-0,1 ГОСТ 166

Шаблон

|

|

070

|

Фрезерная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Фреза концевая ∅4 2220-0003 Р6М5 ГОСТ 17025

|

Штангенциркуль ШЦ-III 0-500-0,1 ГОСТ 166

Шаблон

|

|

075

|

Сверлильная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Сверло ∅4,2

2300-7551 Р6М5 ГОСТ10902

|

Калибр-пробка 8133—0607 ГОСТ 14807-69

Штангенциркуль ШЦ-II-250-0.05 ГОСТ 166-89

|

|

080

|

Сверлильная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Сверло ∅7,1

2300-0188 Р6М5 ГОСТ10902

|

Штангенциркуль ШЦ-II-250-0.05 ГОСТ 166-89

Калибр-пробка 8133—0607 ГОСТ 14807-69

|

|

085

|

Сверлильная

|

Sterlitamak 400V

|

Приспособ-ление специ-альное

|

Сверло специальное комбинированное∅5, ∅3,3 2300-7525 Р6М5

ГОСТ10902

|

Штангенциркуль ШЦ-II-250-0.05 ГОСТ 166-89

Калибр-пробка 8133—0607 ГОСТ 14807-69

|

|

090

|

Расточная

|

Sterlitamak 400V

|

Патрон 7102-0079 ГОСТ 2675-80

|

Резец расточной 2141-0045 ВК3 ГОСТ 18882

|

Штангенциркуль ШЦ-II-250-0.05 ГОСТ 166-89

Калибр-пробка 8133—0607 ГОСТ 14807-69

|

|

095

|

Расточная

|

Sterlitamak 400V

|

Патрон 7102-0079 ГОСТ 2675-80

|

Резец расточной 2141-0045 ВК3 ГОСТ

18882-73;

|

Штангенциркуль ШЦ-II-250-0.05 ГОСТ 166-89

Калибр-пробка 8133—0607 ГОСТ 14807-69

|

|

100

|

Резьбонарезная

|

Sterlitamak 400V

|

|

Метчик М4 2620-1089 ВК8 ГОСТ 3266-81

Метчик М12х1,5 2621-1513 ВК8 ГОСТ 3266-81

|

шаблон резьбовой гост 519-77

|

|

105

|

Контрольная

|

Контрольный стол

|

|

|

|

Системный подход к решению

сложных технических задач основывается на анализе и синтезе структуры,

функции и характеристик рассматриваемого объекта. При этом основой

системных исследований является представление этого объекта (изделия,

процесса проектирования, технологического процесса и др.) в виде системы,

состоящей из множества взаимосвязанных элементов, выступающих как единое целое

Все системное рассмотрение осуществляется через призму

структуры

объекта, под которой понимается совокупность устойчивых

отношений между

частями целостного объекта. При этом структура

представляет

собой единство противоположных сторон: расчлененности и целостности.

Расчлененность характеризуется следующими признаками:

а) качественной

спецификой частей системы;

б) количеством

частей, на которое расчленяется система.

Целостность же

определяется организацией системы в виде совокупности связей между

вышеназванными частями. Причем связи могут быть как физически

наполненными (энергетическими, информацион-

ными и др.), так

и абстрактными, в виде отношений при описании то-

пологии, системы

классификации и др.[5]

Оптимизационный расчет выполняется на ПЭВМ с

помощьюпрограммы «AMACONT» с указанием на обобщенный критерий. Распечатка файла результатов данного расчета приводится в

приложениипояснительной записки

Математическая модель

технологического процесса обработки детали ролик представлена на чертеже.

При расчете режимов резанияпри сверлении пользуемся

справочником [7].

Расчет режимов обработки при сверлении рассчитывается для операции

030

Исходные

данные для расчета:

диаметр

сверления - D = 10,5 мм;

по

справочным данным выбирается подача - s = 0,35 мм/об.

Скорость

резания определяется по формуле:

(1.8)

(1.8)

где Cv =

34,2 - постоянный коэффициент

q = 0,45 -

показатель степени при диаметре сверления

y = 0,3 -

показатель степени при подаче

m = 0,2 -

показатель степени при стойкости инструмента

T = 45 мин.

- период стойкости сверла из быстрорежущей стали

Kv -

поправочный коэффициент, учитывающий условия резания,

определяется

по формуле:

Kv

= Kmv*Kuv*Klv , (1.9)

где

Kmv = 1,2 - коэффициент, учитывающий влияние материала детали

Klv = 1 -

коэффициент, учитывающий соотношение глубины и диаметра сверления

Kv

= 1,2*1*1 = 1,2 .

По

формуле (1) вычисляется скорость резания:

м/мин.

м/мин.

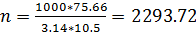

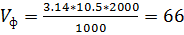

Число

оборотов рассчитывается по формуле:

(1.10)

(1.10)

где

D = 10,5 - диаметр обрабатываемой поверхности, мм;

об/мин.

об/мин.

Принимается

число оборотов шпинделя n = 2000 об/мин.

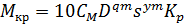

Фактическая

скорость резания определяется по формуле:

(1.11)

(1.11)

м/мин.

м/мин.

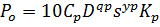

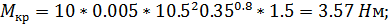

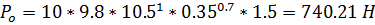

Крутящий

момент Мкр и осевая сила резания Ро рассчитываются по формулам:

(1.12)

(1.12)

(1.13)

(1.13)

где

Cm = 0,005 и Cp = 9,8 - постоянные коэффициенты

qm = 2 и qp

= 1 - показатели степени при диаметре сверления

ym = 0,8 и

yp = 0,7 - показатели степени при подаче

Kp -

поправочный коэффициент, учитывающий условия резания,

определяется

по формуле:

Kp

= Kmp, (1.14)

Kmp

= 1,5 - коэффициент, учитывающий влияние материала детали на силовые

зависимости

Kp

= 1,5.

Тогда

по формулам (5), (6):

Мощность

резания определяется по формуле:

(1.15)

(1.15)

Мощность

электродвигателя привода главного движения станка Sterlitamak 400V Nэ.д. = 7

кВт.

При КПД

η = 0,85 мощность привода Nшп = 7*0,85 = 5.95 кВт.

Следовательно,

обработка возможна поскольку Nшп > Ne (5.95кВт > 0.87 кВт).

При расчете режимов резания при фрезеровании пользуемся

справочником [7].

Расчет режимов обработки при фрезеровании рассчитывается для

операции 045

Режущий инструмент – фреза концевая Ø 6 мм. Материал фрезы –

быстрорежущая сталь Р6М5.

Глубина резания t = 6 мм.

Ширина фрезерования В = 16 мм.

Минутная подача:

Sм = Sz *z *n,

(1.16)

где Sz – подача на зуб, Sz = 0,06 мм

z – число зубьев фрезы, z = 3;

n – частота вращения фрезы;

Частота вращения шпинделя:

N = (1000• V) /

(π· D), (1.17)

где V – скорость резания;

V = (Cv

· Dq · Kv) / (Tm · tx · Szy

· Bu · zp) (1.18)

где Cv – коэффициент, Cv = 185,5;

q, m, x, y, u, p – показатели степени,

q = 0,45; m = 0,33; x = 0,3; y = 0,2 u = 0,1; p = 0,1

D – диаметр фрезы, D = 6 мм;

Т – период стойкости фрезы, Т = 80 мин;

Кv – поправочный коэффициент на скорость резания,

Кv

= Кмv · К

пv · К uv,

(1.19)

где Кмv = 1,0 ; К uv = 1,0

К пv – коэффициент, учитывающий состояние поверхности заготовки,

К пv =

0,9;

Кv =1,0 • 0,9 • 1,0 = 0,9.

V = (185,5 • 2,239 • 0,9) / (4,246 • 1,72 • 0,57 • 1,31 • 1,12) =

61 м/мин

n = (1000 • 61) / (3,14· 6) = 3237 об/мин

По паспортным данным станка принимаем nд = 3000 об/мин.

Vд= π • D • nд /

1000, (1.20)

Vд=(3,14 • 6 • 3000)/1000=57м/мин.

Окружная сила резания:

Pz

= (10 · Cp · tx

· Szy · Bu

· z · Kmp) / (Dq · nдω) (1.21)

где Cp = 22,6 – коэффициент;

x = 0,86; y = 0,72; u = 1,0; q = 0,86; ω =0;

Kmp – поправочный коэффициент на качество обрабатываемого

материала;

Kmp = 1;

Pz = (10 • 22,6 • 4,66 • 0,132 • 16 • 3 • 1) / (4,67 •

1) = 1428,8 Н.

Крутящий момент на шпинделе:

Мкр = (Рz • D) / (2 •

100); (1.22)

Мкр = (1428,8 • 6) / (2 • 100) = 42,86 H.

Мощность резания:

Ne = (Рz • Vд) / (1020 •

60); (1.23)

Ne = (1428,8 • 56.52) / (1020 • 60) = 1.32 кВт.

Мощность электродвигателя привода главного движения станка Sterlitamak

400V

Nэ.д. = 7,5 кВт.

При КПД η = 0,85 мощность привода Nшп = 7,5*0,85 = 5.95 кВт.

Следовательно, обработка возможна поскольку Nшп > Ne (6,375кВт

>1.32 кВт).

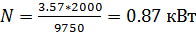

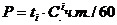

Расчет норм времени при сверлении рассчитывается для операции 030

Основное

время переходарассчитывается по формуле: [9]

Тосн =  (1.24)

(1.24)

где L – расчетная длина обработки, мм;

L = l + у

+ D , (1.25)

l

– длина обработки по чертежу, мм;

l = 18 мм; i=1;

у = 0,5D = 0,5 ∙ 10.5 = 5.25 мм – врезание;

D- перебег, принимаем D=5.25мм.

Sм=S·nд=0.35·2000 = 700 мм/об.

Тосн =  = 0,04 мин.

= 0,04 мин.

Вспомогательное время определяем из

выражения: [9]

Твсп = Туст

+Тпер + Тконтр, (1.26)

где Туст – время на установку и снятие детали, мин;

Тпер –

время, связанное с выполнением технологического перехода, мин;

Тконтр – время на выполнение

контрольных измерений, мин.

Твсп =1,11мин

Оперативное время находим из

зависимости: [9]

Топер = Тосн

+ Твсп, (1.27)

Топер = 0,04 +1,11 =1,15 мин.

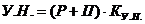

Штучное время: [9]

Тшт = Топер +

Тдоп, (1.28)

где Тдоп –

дополнительное время, затраченное на техническое и организационное обслуживание

рабочего места, а так же время перерывов на отдых рабочего;

Тдоп = 10%

∙ Топер, (1.29)

Тдоп = 0,1 ∙1,15 =0,115 мин,

Тшт =1,15 +0,115 = 1,26мин,

Норма штучно-калькуляционного времени на деталь

Тшт.к. = Тшт + (Тп.з. / nопт.),

(1.30)

где Тп.з. – подготовительно-заключительное время;Подготовительно-заключительное

время состоит из времени на наладку станка, инструментов и приспособлений (Тп.з.А),

времени на дополнительные приемы (Тп.з.Б), и времени на

получения и сдачу инструментов и приспособлений в начале и в конце работы (Тп.з.В).

Тп.з. = 5,59 мин;

nопт – количество деталей в

партии

nопт

= (Nзап·T) / N, (1.31)

где Nзап – программа запуска, Nзап = 683 шт. (см. таблицу 3.2);

Т – страховой запас деталей на складе, Т = 4 дня [1]

N – число рабочих дней в году, N = 247 дней

nопт = (683 ·

4) / 247 = 11 шт.,

Тшт.к. = 1,26 + (5,59 / 11) = 1,8 мин.

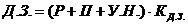

Расчет норм времени при фрезеровании

рассчитывается для операции 045

Основное время перехода рассчитывается

по формуле: [9]

Тосн =  (1.31)

(1.31)

где L –

расчетная длина обработки, мм;

L = l + у + D , (1.32)

где l –

длина обработки по чертежу, мм;

l

= 48,2мм;

у- врезание при фрезеровании;

у = 0,5D = 0,5 • 6 = 3 мм – врезание;

=5 мм – перебег;

=5 мм – перебег;

Sм = Sz∙z∙nд,

где Sz – подача на один зуб фрезы;

z

– число зубьев фрезы;

nд–обороты

фрезы.

Sм = 0,06∙ 3

∙ 3000 = 540 мм/об;

Тосн =48,2+3+5/540 = 0,1 мин.

Твсп = Туст + Тпер

+ Тконтр [9] (1.33)

где Туст – время на установку и снятие детали,

мин;

Тпер – время, связанное с выполнением

технологического перехода, мин;

Тконтр – время на выполнение контрольных

измерений, мин.

Твсп

= 0,24 + 2,08 + 0,73 = 3,05 мин.

Вспомогательное время:Твсп = 3,05

мин.

Оперативное время находим из

зависимости: [9]

Топер = Тосн

+ Твсп, (1.34)

Топер = 0,1 + 3,05 = 3,17 мин.

Штучное время: [9]

Тшт = Топер

+ Тдоп, (1.35)

Тдоп – дополнительное время, затраченное на техническое

и организационное обслуживание рабочего места, а так же время перерывов на

отдых рабочего;

Тдоп= 10%

· Топер, (1.36)

Тдоп= 0,1 · 3,17 = 0,31 мин.

Тшт = 3,17 + 0,31 = 3,5 мин.

Норма штучно-калькуляционного времени на деталь

Тшт.к. = Тшт

+ (Тп.з. / nопт.),

(1.37)

где Тп.з. – подготовительно-заключительное время;Подготовительно-заключительное

время состоит из времени на наладку станка, инструментов и приспособлений (Тп.з.А),

времени на дополнительные приемы (Тп.з.Б), и времени на

получения и сдачу инструментов и приспособлений в начале и в конце работы (Тп.з.В).

Тп.з. = 5,71 мин;

nопт – количество деталей в

партии

nопт

= (Nзап·T) / N, (1.38)

где Nзап – программа запуска, Nзап = 683 шт. (см. таблицу 3.2);

Т – страховой запас деталей на складе, Т = 4 дня [1]

N – число рабочих дней в году, N = 247 дней

nопт = (683 ·

4) / 247 = 11 шт.,

Тшт.к. = 3,5 + (5,71 / 11) = 4 мин.

Размерный анализ технологического процесса заключается в выявлении

технологических размеров входящих в размерные цепи по всему техпроцессу и

определение их номинальных значений и предельных отклонений.

Исходными данными для размерного анализа являются:

1) чертеж детали;

2) план обработки детали с выбранной постановкой операционных

размеров и указанными базами обрабатываемых поверхностей;

3) чертеж заготовки.

Целью расчета является обеспечение конструкторских размеров и

допусков расположения поверхностей, а также требуемых операционных припусков.

Размерный анализ выполняем на компьютере, используя программный

комплекс "APROPOS", который предназначен для проектного расчета

операционных размеров, их отклонений, отклонений расположения поверхностей колебаний

припусков при проектировании технологического процесса механической обработки

детали.

Результат расчетов со следующей информацией:

1) исходные данные;

2) система уравнений размерных цепей;

3) графический образ схемы размерных связей;

4) расчетные значения операционных размеров и припусков;

5) ожидаемые значения чертежных размеров и припусков по

результатам поверочных расчетов приведён в приложении 1.

2.

КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1 Расчет кондуктора

2.1 Расчет кондуктора

2.1.1

Описание конструкции и принципа работы

В процессе

обработки заготовки на нее действуют силы резания. Их величина, направления и

место приложения изменяются. Силы резания и возникающие моменты стремятся переместить

и повернуть заготовку. Несмотря на это, заготовка должна сохранять в процессе

обработки неизменное положение своими базовыми поверхностями относительно

опорных элементов – это обеспечивается надежным закреплением.

Любое

зажимное устройство в общем случае включает источник и передаточный механизм.

Исходное усилие, развиваемое источником, может создаваться либо человеком за

счет мускульной энергии при использовании ручных зажимов, либо каким-то

приводом – пневматическим, гидравлическим, электромагнитным и т.п.

Приспособление

применяется для сверления отверстия и предназначено для базирования заготовки

плоскими поверхностями – установочная база, внутренними цилиндрическими

поверхностями и установочной призмой – двойная направляющая база и закрепляется

усилием зажима (W3).

Приспособление

содержит корпус поз. 1, на котором закреплен палец установочный поз. 7, на

который крепится обрабатываемая деталь, также на корпусе закреплен

пневмоцилиндр, приспособление имеет кондукторную плиту на которой закреплена

кондукторная втулка, призма неподвижная, и палец установочный.

В

приспособление заготовка устанавливается на палец установочный поз. 7. и поверх

детали устанавливается кондукторная плита, прижимается с помощью прижимной

шайбы и быстросъемной шайбы путем подачи воздуха в верхнюю камеру

пневмоцилиндра.

Для съема

обработанной заготовки, поворачиваем кран управления в положение «Разжим» и

сжатый воздух поступает в нижнюю полость цилиндра и перемещает поршень со

штоком вверх – происходит открепление заготовки.

Убираем

быстросъемную шайбу, прижимную шайбу и кондукторную плиту, снимаем обработанную

деталь. Ставим новую заготовку и процесс повторяется.

2.1.2

Силовой расчет кондуктора

В качестве

зажима заготовки выбираем пневматический привод двустороннего действия. В

пневматических приводах подводится сжатый воздух от сети под давлением ρ =

0,4…0,8 Мпа. Для обеспечения

герметичности и

устранения утечки сжатого воздуха применяется уплотнительные кольца круглого

сечения ГОСТ 9833- или V-образные

манжеты ГОСТ 6678-

изготавливаемые из малостойкой резины.

При расчете

сил зажима и параметров силового привода необходимо знать силы и моменты,

действующие на заготовку во время выполнения операции технологического процесса

сверления и схемы расположения установочных и зажимных элементов, в

соответствии с принципиальной схемой базирования и применяют кинематической

передачи усилия от привода к зажимным элементам.

Требуемую

силу зажима определяем на основе решения задачи статики, рассматривая

равновесие заготовки под действием приложенных сил резания и моментов при

обработке и силы зажима.

Мкр · К = W3

· l

· f,

(2.1)

где W3

– усилие зажима, развиваемое пневмоприводом, Н.

W3

=  - привод текучего

исполнения (2.2)

- привод текучего

исполнения (2.2)

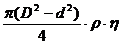

где D

– диаметр цилиндра, мм;

d

– диаметр штока, мм;

d

= 15мм;

ρ -

давление сжатого воздуха в системе, Мпа; ρ=0,4…0,8 Мпа

для расчета принимаем

ρ = 0,4Мпа;

η = 0,8

КПД пневмопривода

W3

=

К – коэффициент

надежности закрепления заготовки, учитывающий нестабильность силовых

воздействий на заготовку [3] К=2,5…8,0

К

= Ко · К1 · К2 · К3 · К4

· К5 · К6 ≥ 2,5 (2.3)

где К0

–гарантированные коэффициент запаса надежности закрепления,

К0 =

1,5; [1]

К1 –

коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на

обрабатываемой поверхности, при черновой обработке;

принимаем К1

= 1,2; [1]

К2 =

коэффициент, учитывающий увеличение силы резания от затупления режущего

инструмента,

К2 =

1,0…1,6; принимаем К2 = 1,3; [1]

К3 –

коэффициент, учитывающий условия обработки,

К3

= 1,0…1,2; [1]

принимаем К3

= 1,0;

К4 –

коэффициент, учитывающий неравномерность зажимных усилий, прикладываемых к

заготовке. [1]

для

гидропривода одностороннего действия К4 = 1,0;

для

пневмопривода К4 = 1,0…1,2;

принимаем К4

= 1,2;

К5 –

коэффициент, характеризующий степень удобства расположения рукояток; принимаем

К5 = 1,2; [1]

К6 –

коэффициент, учитываемый при наличии моментов, стремящихся повернуть заготовку

на опорах,

К6 =

1,0…1,5; принимаем К6 = 1,5. [1]

К = 1,5 · 1,2 · 1,3 ·

1,0 · 1,2 · 1,2 · 1,5 = 5,05

l

– расстояние между опорным элементом, точкой приложения силы резания и

приложением силы зажима заготовки, мм;

l

= 55мм

f

– коэффициент трения между поверхностями опорных элементов и заготовки; f

= (0.1…0,15) [10]

принимаем f

= 0,14

Мкр = 3,57

Н·м.

Подставив все значения в уравнение 2.1

находим величину диаметра цилиндра, обеспечивающее надежное закрепление

заготовки.

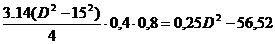

3570 · 5,05 = (0,25D2

– 56,52) · 55 · 0,14

D = 97,9мм.

Из стандартного ряда принимаем D

= 100 мм.

2.1.3

Точностной расчет кондуктора

Особенностью

приспособлений для обработки отверстий на сверлильных и расточных станках

является наличие в конструкции элементов для направления режущих инструментов

(кондукторных втулок). Направление и ориентация инструментов осуществляется

непосредственно по режущей части.

Погрешность

обработки заготовок в кондукторах во многом зависит от погрешности положения

направляющих элементов относительно установочных элементов приспособления. В то

же время погрешности, связанные с установкой кондуктора на станке, не оказывают

влияния на точность координатного расположения обрабатываемых отверстий.

Поэтому элементы для ориентации приспособления на станке в большинстве случаев

отсутствуют; положение кондуктора определяется свободным вхождением инструмента

в направляющий элемент.

В

приспособлении для сверления отверстия контролируемыми являются размеры:

10,5мм; 55мм.

Точность

размера отверстия диаметром 10,5мм обеспечивается режущим инструментом, а координаты

этого отверстия зависят от точности установки кондукторной втулки и зазора

между кондукторной втулки и сверлом.

Суммарная

погрешность должна быть меньше или равна допуску межосевых расстояний 55h14(+0,740)мм.

Т55≥Σδ;

Т55 =

0,740мм

Определим суммарную погрешность приспособления:

[11]

Σ =

δ1 + δ2,

(2.4)

где δ1 – максимальный зазор между

базовой поверхностью(отверстия) и поверхностью оправки кондукторной плиты

Ø20

δ1

= Dmax.отв

– dmin.оправки(2.5)

где Dmaxотв

– наибольший размер отверстия;

Dmaxотв=20,084

dminоправки

– наименьший размер оправки;

dminоправки=19,98

δ1 = 20,084 – 19,98 = 0,104мм.

Δ2 – максимальный зазор между

режущим инструментом отверстия кондукторной втулки, Ø10,5

Δ2=

Dmaxkoн –

dmin свер,

(2.6)

где Dmaxkoн

– наибольший размер кондукторной втулки;

dmin

свер – наименьший размер сверла;

δ3 = 10,543 – 10,483 =

0,06мм.

Подставив полученые значения в уравнение 2.4

определим суммарную погрешность:

Σ δ = 0,104 + 0,06 = 0,164мм

Суммарная

погрешность меньше допуска размера Σ δ≤Тдет,

0,101мм≤0,740мм, следовательно, приспособление обеспечивает получение

точности размеров.

2.2

Расчет приспособления для фрезерования

2.2.1

Описание конструкции и принципа работы фрезерного

приспособления

Приспособление

с пневматическим приводом зажима заготовки предназначено для выполнения

технологических операций фрезерования наружных поверхностей и предназначено для

базирования заготовки плоскостью – установочная база, внутренний цилиндрической

поверхностью с помощью установочного пальца и срезанного пальца – опорная база.

Закрепление заготовки осуществляется силой зажима (W3).

Заготовка

поверхностью отверстия базируется на установочный палец поз. 7, и на срезанный

установочный палец поз.8 Закрепление заготовки осуществляется с помощью

пневмопривода двойного действия, путем установки на заготовку прижимной шайбы

поз. 10 и быстросъемной шайбы поз18 на шейку штока поз. 3 и подачей сжатого

воздуха из пневмосистемы в верхнюю полость цилиндра поз.Под действием сжатого

воздуха поршень со штоком перемещается вниз и зажимает заготовку.

Для съема

обработанной заготовки, поворачиваем кран управления в положение «Разжим».

Сжатый воздух поступает в нижнюю полость цилиндра, а воздух с верхней полости

цилиндра выходит в атмосферу. Поршень со штоком поднимается вверх и освобождают

заготовку.

Убираем

быстросъемную шайбу поз. 18 и прижимную шайбу поз. 10, снимаем обработанную

заготовку. Ставим новую и цикл повторяется.

2.2.2

Силовой расчет фрезерного приспособления

Силовым

расчетом определяем условия, при которых в процессе фрезерования обеспечивается

неизменное положение заготовки относительно учитываемых элементов, т.е.

решением уравнения равновесия приложенных сил зажима и резания.

W3

· l

· f = Мкр

· К , (2.7)

где W3

– величина зажимного усилия, Н.

l – расстояние между

опорным элементом и местом приложения силы резания, мм;

l = 66 мм.

f – коэффициент трения

между поверхностями опорных элементов и заготовки; f

= (0.1…0,15) [10]

принимаем f

= 0,14

K – коэффициент

надежности закрепления заготовки;

Мкр = 42,86 Н·м

Величина зажимного усилия для поршневого

пневмопривода двустороннего действия, выполняющая работу – тянущее имеет вид:

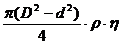

W3

=  ,

(2.8)

,

(2.8)

где D

– диаметр цилиндра, мм;

d – диаметр штока, мм;

d = 15мм;

ρ = 0,4Мпа - давление сжатого воздуха в

сети;

η = 0,8 - КПД пневмопривода

W3

=

К – коэффициент надежности закрепления заготовки,

учитывающий нестабильность силовых воздействий на заготовку [3] К=2,5…8,0

К = Ко · К1

· К2 · К3 · К4 · К5 · К6

≥ 2,5 (2.9)

где К0

–гарантированные коэффициент запаса надежности закрепления,

К0 =

1,5; [1]

К1 –

коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на

обрабатываемой поверхности, при черновой обработке;

К1 =

1,2; [1]

К2 =

коэффициент, учитывающий увеличение силы резания от затупления режущего

инструмента;

К2 =

1,0…1,6; принимаем К2 = 1,3; [1]

К3 –

коэффициент, учитывающий условия обработки,

К3

= 1,0…1,2; принимаем К3 = 1,0; [1]

К4 –

коэффициент, учитывающий неравномерность зажимных усилий, прикладываемых к

заготовке.

К4 =

1,2; [1]

К5 –

коэффициент, характеризующий степень удобства расположения рукояток,

К5

= 1,2; [1]

К6

– коэффициент, учитываемый при наличии моментов, стремящихся повернуть

заготовку на опорах,

К6

= 1,0…1,5; принимаем К6 = 1,5. [1]

К = 1,5 · 1,2 · 1,3 ·

1,0 · 1,2 · 1,2 · 1,5 = 5,05

Подставив

все значения в уравнение 2.7 находим величину диаметра пневмоцилиндра,

обеспечивающее надежное закрепление заготовки.

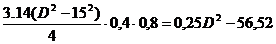

5,05 · 4286 = (0,25D2

– 56,52) · 66 · 0,14

D

= 107,3

Из стандартного ряда

принимаем D = 110 мм.

2.2.3

Точностной расчет фрезерования

Приспособление предназначено для

фрезерования паза поверхности глубиной 6мм, шириной 16мм. длинной 48,2мм. Суммарная

погрешность должна быть меньше или равна допуску межосевых расстояний 66h14(+0,740)мм.

Т66 ≥ Σ δ;

Т66 = 66h14(+0,740)мм.

Определим погрешность приспособления:

[11]

Σ δ = δ1

(2.10)

где δ1 – допуск на установочный

палец

δ1

= dmax отв –

dmin пальца,

(2.11)

где dmax

отв – наибольший размер отверстия;

dmin

свер – наименьший размер установочного пальца;

δ1 = 20,021 – 19,98 = 0,041мм.

∑ δ,

(0,740≥0,041)мм

∑ δ,

(0,740≥0,041)мм

Поскольку неравенство справедливо, то

приспособление обеспечивает получения заданных размеров с требуемой точностью.

2.3

Расчет калибра-соосника

Измерительные

средства, применяемые для промежуточного контроля детали, используются как

стандартные, так и специальные. Применение в процессе контроля специальных

мерительных инструментов и приспособлений способствует повышению

производительности труда контролеров, созданию условий для улучшения качества

продукции и снижению её себестоимости.

В

данном дипломном проекте сконструирован специальный мерительный инструмент калибр-соосник,

предназначенный для контроля соосности отверстий ∅24H7.

3.3.1Точностной

расчеткалибра-соосника

Числовыми

характеристиками точности являются погрешность, рассеивание и допуск.

Погрешностью называется отклонение параметра от его номинального значения.

Рассеивание – это разность между наибольшим и наименьшим значениями

действительного размера. Допуск – разность между предельными значениями

заданного размера.

Согласно

чертежа детали на контролируемый размер Ø24H7

заложен допуск соосности равный 0,05 мм

Проведем

расчет на точность

Размер отверстия в детали

Ø24+0,021: наибольший размер отверстия

dОТВ max =

24,021 мм.

Размер

оправки Ø 24-0,007-0,02: наименьший размер оправки

Dопр.min=

23,98 мм.

Найдем максимальный

зазор между отверстием в детали и оправкой:

Smax

= dОТВ max

- dопр.min

(2.12)

Smax

= 24,021-23,98 = 0,041 мм.

Размер отверстия в оправкее

Ø12+0,018: наибольший размер отверстия

dОТВ max =

12,018 мм.

Размер вала оси Ø 12-0,006-0,017:

наименьший размер вала

dВmin=

11,983 мм.

Найдем максимальный зазор между отверстием в калибре

и валом оси:

Smax

= dОТВ max

- dВmin

(2.13)

Smax

= 12,018 – 11,983 = 0,035 мм.

Определим суммарную

погрешность:

3.ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ЧАСТЬ.

3.ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ЧАСТЬ.

Проектирование

механических и механосборочных участков ведем на основании приведенной

программы. Приведенную программу рассчитывают при большом разнообразии

изготовляемой продукции или отсутствии точнойпрограммы, когда имеются полные

данные только по изделиям- представителям. Для приведения программы участков к

меньшей номенклатуре все изделия делят на группы по конструктивному и

технологическому подобию. Для каждой группы выбирают изделие-представитель, по

которому ведут все последующие расчеты. К изделию-представителю предъявляют

следующие основные требования:

-число

изделий-представителей должно быть преобладающим в годовой программе;

-общая годовая

трудоемкость изделий-представителей должна составлять значительную часть от

общей годовой трудоемкости, данной группы;

-остальные

изделия в группе должны быть сходны с изделием-представителем по конструктивным

признакам, габаритам и мacce.

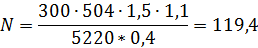

Согласно заданию: Мгод=100000

н/ч

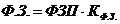

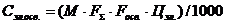

Nвып=М*60/Т∑ (3.1)

Где М-производственная мощность, н/ч

Т∑-трудоёмкость по

детали-представителю,н/ч

Т∑=∑Тшт (3.2)

Где Тшт-штучное время каждой

1-ои операции

Т=67,41 мин.

Nвып=100000*60/67,41=89007шт.

Расчет приведенной программы Nпр заключается в

условном приравнивании

каждого изделия группы к выбранному

представителю и определению их

количества с учетом коэффициента

приведения К:

Nпр=NзадхКпр (3.3)

Где Nзад - заданная

программа приводимого изделия;

Кпр -общий коэффициент

приведения, определяемый по формуле:

Кпр=К1

*К2*К3…Кn (3.4)

Где К1 ,К2,К3-

коэффициенты приведения соответственно по массе, серийности, сложности;

КП - коэффициент любого

параметра, учитывающий особенности изготовления или сборки рассматриваемых

изделий [12]

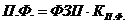

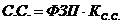

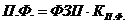

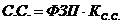

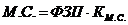

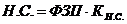

К1= (3.5)

(3.5)

К2= (3.6)

(3.6)

К3= (3.7)

(3.7)

где Q, В, QX, ВХ -

соответственно масса (кг), H программа выпуска (шт.), изделий-представителей и

приводимых изделий;

n - показатели

степени: n= 0, 15 - для объектов легкого и среднего машиностроения;

НХ - число оригинальных

Деталей в приводимом изделии;

Н - число оригинальных Деталей в

изделии-представителе. Расчет приведенной программы сводим в таблицу 3.1

таблица3.1

|

№

|

Изделие

|

Заданная программа

|

Изделие представитель

|

Коэффициенты приведения

|

Приведенная программа

|

|

К1

|

К2

|

К3

|

Кпр

|

|

1

|

Ролик

|

650

|

Ролик

|

1,0

|

1,0

|

1,0

|

1,0

|

650

|

|

2

|

Крышка

|

320

|

Ролик

|

1,71

|

0,9

|

0,8

|

1,23

|

394

|

|

3

|

Качалка

|

250

|

Ролик

|

1.72

|

0.7

|

0.9

|

1.12

|

280

|

|

4

|

Цапфа

|

330

|

Ролик

|

0.90

|

0.6

|

1.1

|

1.06

|

350

|

|

5

|

Муфта

|

250

|

Ролик

|

1.90

|

0.8

|

0.9

|

1.37

|

343

|

|

6

|

Кронштейн

|

300

|

Ролик

|

0.87

|

0.6

|

0.85

|

1.4

|

420

|

|

7

|

Вилка

|

450

|

Ролик

|

1.83

|

0.7

|

0.9

|

1.15

|

518

|

|

8

|

Втулка

|

250

|

Ролик

|

1.88

|

0.8

|

0.95

|

1.42

|

355

|

программу

запуска Nзan. определяем по

формуле: [12]

Nзaп. =Nвып. +α.Nвып. + β .Nвып.,(3.8)

где

α - коэффициент запасных частей; α = 0,03;

β

- коэффициент производственных потерь; β = 0,02.

Nзaп.

=600+0.03*600+0.02*600=630

Годовую

трудоемкость изготовления деталей находим из уравнения:[12]

Тгод=Nзап .t,(3.9)

где

t - трудоемкость

изготовления детали.

3.1 номенклатура

выпускаемых изделий.

Таблица 3.2

Номенклатура выпускаемых изделий

|

№

п/п

|

Наименование детали

|

t, н/час

|

Nвып пред. шт.

|

Комп-лект-ность, шт.

|

Nвып. шт.

|

Nзап.

шт.

|

Тгод,

н/час

|

|

1

|

Ролик

|

1,19

|

650

|

1

|

650

|

683

|

811

|

|

2

|

Крышка

|

30.15

|

394

|

2

|

788

|

828

|

24964

|

|

3

|

Качалка

|

14,50

|

280

|

4

|

1120

|

1176

|

17052

|

|

4

|

Цапфа

|

20,68

|

350

|

4

|

1040

|

1092

|

22582

|

|

5

|

Муфта

|

11,26

|

343

|

4

|

1029

|

1081

|

12179

|

|

6

|

Кронштейн

|

10,34

|

420

|

2

|

840

|

882

|

9119

|

|

7

|

Вилка

|

9,44

|

518

|

2

|

1036

|

1088

|

10270

|

|

8

|

Втулка

|

8,23

|

355

|

1

|

355

|

373

|

3069

|

|

ИТОГО

|

|

|

|

|

|

97712

|

Расчет веса годовой программы запуска

деталей сводим в таблицу 3.3.

Таблица 3.3 Вес

годовой программы запуска деталей

|

№ п/п

|

Наименование детали

|

Марка материала

|

Nзап шт.

|

Вес детали, кг

|

Вес годовой программы запуска, кг

|

|

черно-вой

|

чисто-вой

|

черно-вой

|

чисто-

вой

|

|

1

|

Ролик

|

Ак-6Т1

|

683

|

0,6

|

0,23

|

409,8

|

157,09

|

|

2

|

Крышка

|

Ак-6Т1

|

828

|

0,54

|

0,2

|

447,12

|

165,6

|

|

3

|

Качалка

|

Ак-6Т1

|

1176

|

0,3

|

0,1

|

352,8

|

117,6

|

|

4

|

Цапфа

|

Ак-6Т1

|

1092

|

0,59

|

0,20

|

644,28

|

218,4

|

|

5

|

Муфта

|

Ак-6Т1

|

1081

|

0,48

|

0,20

|

518,88

|

216,2

|

|

6

|

Кронштейн

|

Ак-6Т1

|

882

|

0,55

|

0,39

|

452,1

|

320,58

|

|

7

|

Вилка

|

Ак-6Т1

|

1088

|

0,44

|

0,29

|

478,72

|

315,52

|

|

8

|

Втулка

|

Ак-6Т1

|

373

|

0,24

|

0,12

|

89,52

|

44,76

|

|

ИТОГО

|

|

7203

|

3,74

|

1,73

|

3393,22

|

1555,75

|

3.2

0пределение потребного количества оборудования

Расчет

количества единиц основного оборудования зависит в основном

от

типа производства, и осуществляется двумя основными методами: по

технологическому

процессу и по технико-экономическим показателям.

Расчет

по технологическому процессу производят при детальном

проектировании

цехов серийного и массового производства.

Определяем

суммарное число (в часах), потребное для обработки

годовой

программы по формуле:[12]

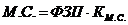

(3.10)

(3.10)

где

N - годовая программа

tK

- штучно - калькуляционное время обработки одной детали

Результаты

расчетов сведены в таблицу 3.4

Таблица 3.4

Структура видов работ на участке

|

Вид

обработки

|

Модель оборудования

|

год, н/ч год, н/ч

|

|

Ролик

|

Крышка

|

Качалка

|

Цапфа

|

Муфта

|

Кронштейн

|

Вилка

|

Втулка

|

|

Токарная

ЧПУ

|

16К20Ф3

|

123.7

|

15589

|

1585

|

10598

|

7556

|

-

|

3860

|

2008

|

|

Фрезерная

ЧПУ

|

Sterlitamak 400V

|

419.58

|

800

|

13268

|

-

|

-

|

7258

|

5789

|

-

|

|

Сверлильная

ЧПУ

|

Sterlitamak 400V

|

53.36

|

3026

|

795

|

4568

|

1589

|

1489

|

202

|

-

|

|

Расточная

ЧПУ

|

Sterlitamak 400V

|

59.88

|

4359

|

512

|

6434

|

2099

|

-

|

-

|

840

|

Верстак

|

52.36

|

210

|

260

|

222

|

141

|

65

|

248

|

65

|

|

Контрольная

|

Стол контрольный

|

102.45

|

980

|

632

|

760

|

794

|

307

|

171

|

156

|

|

Итого

|

|

811

|

24964

|

17052

|

22582

|

12179

|

9119

|

10270

|

3069

|

Определяем действительный годовой фонд

времени работы оборудования по

формуле:[12]

Fд=FH*K (3.11)

Где FH- номинальный

фонд работы оборудования;

К = 0.97,

коэффициент ремонта оборудования (2 смены)

FH=1945 ч.

Fд=1945*0,97=1886,65

ч.

Определяем

потребное количество оборудования по формуле:[12]

С= (3.12)

(3.12)

Где m-число смен

работы

С16К20Ф3=41319,7/1886,65*2=10,9

СSterlitamak 400V=52720,82/1886,65*2=15,2

С верстак=1198,36/1886,65*2=0,31

С стол контрольный=3746,45/1886,65/2=0,99

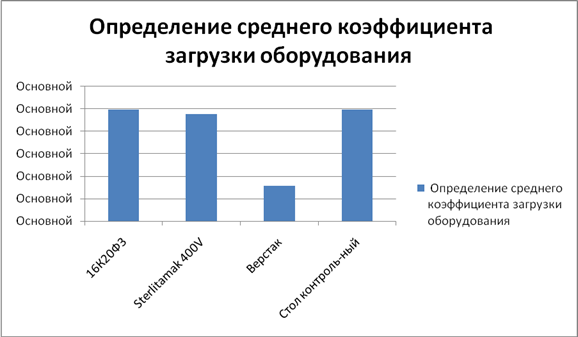

Определяем коэффициент загрузки

оборудования, показывающий занятость оборудования при выполнении работ по

формуле:[12]

(3.13)

(3.13)

Ƞз(16К20Ф3)=10,9/11=0,98

Ƞз(Sterlitamak

400V)=15,2/16=0,98

Ƞз(верстак)=0,31/1=0,31

Ƞз(стол контрольный)=0,99/1=0,99

Результаты расчтов сведем в таблицу 3.5

Таблица 3.5

|

№

|

Модель оборудования

|

Суммарная трудоемкость

|

Колличество оборудования

|

Ƞз

|

|

Расчетное

|

Принятое

|

|

1

|

16К20Ф3

|

39031,7

|

10,9

|

11

|

0,99

|

|

2

|

Sterlitamak 400V

|

52720,82

|

15,2

|

16

|

0,95

|

|

5

|

Верстак

|

1198,36

|

0,31

|

1

|

0,31

|

|

6

|

Стол контрольный

|

3746,45

|

0,99

|

1

|

0,99

|

|

Итого

|

97712

|

|

29

|

|

Рисунок 3.1 график среднего

коэффициента загрузки оборудования.

3.3

Расчет необходимого количества участников производства

Все

работающие в механическом, как и в любом другом, цехе завода

делятся на

следующие категории:

1)

основные

производственные рабочие (ОПР);

2)

вспомогательные

рабочие (ВР);

3)

инженерно

- технические работники (ИТР);

4)

младший

обслуживающий персонал (МОП).

К

производственным рабочим относятся рабочие, непосредственно

выполняющие

операции по изготовлению основной продукции цеха.

К вспомогательным рабочим относятся

рабочие, занятые обслуживанием производственного процесса. Это контролеры,

наладчики, ремонтники, инструментальщики и другие.

К

ИТР относятся работники, связанные с техническим руководством производственным

процессом, или занимающие должности, требующие квалификации инженера или

техника.

Расчет

численности работающих в цехе ведется раздельно по категориям.

3.3.1

Расчет численности основных производственных рабочих

Число

основных производственных рабочих (ОПР) находим по формуле:[12]

Ропр

= (Fд *m *S * ηз.)

/ (Fдp *SР.*КСР*К1) (3.14)

где

Fдр

-

действительный годовой фонд времени рабочего, по:

Fдp=Fн•

Kp (3.15)

Где Fн-номинальный

годовой фонд времени

Кр=0,84…0,9, коэффициент потери рабочего

времени по уважительным причинам

Fдр=1971*0.87=1714.77

Fд-действительный

годовой фонд времени

m-колличество смен в

сутки

S-принятое колличество

станков

ηз-коэффициент загрузки

Sp-коэффициент

многостаночного обслуживания

Кср-средний процент

выполнения норм

К1-коэффициент

прогрессивности, зависящий от Кср

Определяем необходимое количество

станочников:

токарей:

Р16К20Ф3

= (1886,65

*2*11*0,98)

/ (1714,77*1*1*1) = 22 человек.

операторов:

РSterlitamak

400V = (1886,65 *2*16*0,98) / (1714,77*1*1*1)

= 32человек.

Количество

слесарей составляет 3-8% от общего числа станочников

Р

слесарей=0,03*50=2

Результаты расчетов

сводим в таблицу 3.6

Таблица 3.6 Основные

производственные рабочие

|

№ п/п

|

ОПР

|

Численность

работающих

|

|

1

|

Токарь

|

22

|

|

2

|

Оператор

|

32

|

|

3

|

Слесарь

|

2

|

|

ИТОГО:

|

56

|

3.3.2

Расчет численности вспомогательных рабочих

Расчет

количества вспомогательных рабочих (ВР) выполняется в процентном отношении от

числа производственных рабочих. Для серийного производства число ВР составляет

18…25 % от ОПР .[12]

Тогда численность вспомогательных

рабочих находим из зависимости

Рвсп.= 0,25• Ропр,

(3.16)

Рвсп.= 0,25• 56= 16 человек.

Распределение вспомогательных рабочих по

профессиям производим согласно нормативам, численность вспомогательных рабочих

сведена в таблицу 3.7.

Таблица

3.7

Вспомогательные

рабочие

|

№

п/п

|

Вспомогательные

рабочие

|

Процент от общего числа ОПР

|

Численность работающих

|

|

1

|

Наладчик

|

11,3…12,5

|

4

|

|

2

|

Ремонтник

|

5…6

|

4

|

|

3

|

Электрик

|

1.3…1,6

|

2

|

|

4

|

Контролер

|

4,1…5,3

|

2

|

|

5

|

Транспортные

рабочие

|

2,5…3,1

|

2

|

|

6

|

Уборщики

стружки

|

1,3…1,9

|

2

|

|

Итого:

|

|

16

|

3.3.3 Расчет

численности ИТР, СКП, МОП

Данные

категории работающих обслуживают как основное, так и вспомогательное

производство цеха, поэтому численность их определяется в процентном отношении

от суммарной численности производственных и вспомогательных рабочих.

Количество

ИТР составляет 7%…10%:[12]

Ритр = 0,09(Ропр

+ Рвр);

(3.17)

Ритр

= 0,09(56 + 16) = 8;

Таблица 3.8.

Инженерно-технические работники

|

№

п/п

|

Инженерно-технические

работники

|

Численность работающих

|

|

1

|

Начальник

участка

|

1

|

|

2

|

Мастер

|

2

|

|

3

|

Технолог

|

2

|

|

4

|

Нормировщик

|

2

|

|

ИТОГО:

|

7

|

Количество

СКП для серийного производства составляет 2…4% от общего числа основных

производственных и вспомогательных рабочих [12]

Численность

СКП применяем

Рскп

= 0,02 (Ропр +Рвр) (3.18)

Рскп = 0,02 (56 +16) = 2 человека

Количество МОП для серийного

производства составляет 1…2 % от общего числа ОПР и ВР.[12]

Численность МОП:

Рмоп

= 0,02 (Ропр + Рвр); (3.19)

Рмоп

= 0,02 (56+16) = 2 человека

Общая

численность работающих составляет:

Робщ

= Ропр + Рвр + Ритр + Рскп + Рмоп (3.20)

Робщ

= 56+16+7+2+2 = 83 человек.

3.4 Расчет площади участка

Площадь

цеха по своему назначению делят на производственную,

вспомогательную,

санитарно-бытовую и административно-конторскую.

В

состав производственных площадей участков изготовления деталей входят:

-площади,

занятые металлорежущими станками, прессами,термическим и моечным оборудованием,

автоматическими и поточнымимеханизированными линиями, гибкими производственными

системами идругим технологическим оборудованием с учетом пультов управления,

электрощкафов,

систем подачи и очистки смазочно-охлаждающих жидкостей (СОЖ) и др;

-площади,

используемые для размещения разметочных плит, верстаков и рабочих столов

разметчиков, инструментальных шкафов (тумбочек, столиков), этажерок для

хранения материалов, заготовок;

-площади,

необходимые для технического обслуживания

оборудования

в период его эксплуатации и ремонта;

-площади

для контроля и временного хранения межоперационных

заделов

заготовок и деталей;

-площади,

занятые межоперационными транспортными и грузовыми

ншемными

устройствами;

-площади

проходов и проездов.

К

вспомогательным площадям механических, сборочных, МСЦ, ИЦ и

РМЦ

относятся площади станочного и слесарного отделений ремонтной

базы,

мастерской энергетика, кладовой запасных частей, инструментально-

раздаточных

кладовых, отделения приготовления и раздачи СОЖ, складов

материалов

и заготовок, межоперационных складов, промежуточных складов

готовых

деталей, узлов, покупных изделий (приборов, нормалей и пр.),

контрольных

отделений, отделений сбора и переработки стружки,

помещений

под энергетические и санитарно-технические установки и др.

Производственная

площадь цеха определяется двумя способами: по

принятой

планировке и по удельным нормам.[13] В даннойдипломнойработе

производственную

площадь определяем по принятой планировке.

Величина

удельной площади зависит от габарита станка и принимается

по

таблице 3.9

Таблица

3.9Удельная площадь станков

|

Класс станков

|

Габариты станков

|

Удельная площадь м2

|

|

Мелкие

|

До 1500х750

|

5…9

|

|

Средние

|

1500х750…3500х2000

|

10…16

|

|

Крупные

|

1500х2000…5000…3000

|

18…60

|

|

Особо крупные

|

Свыше 5000х3000

|

70…170

|

Расчет

производственной площади участка сводим в таблицу 3.10

таблица

3.10.-расчет площадей для участка

|

№

п/п

|

Наименование

площади

|

Метод расчета

|

Результат,

м²

|

|

1

|

2

|

3

|

4

|

|

1

|

станочного

участка

|

Fст.уч.=(13*11)+(14*16)

|

367

|

|

2

|

слесарного

участка

|

Fсл.уч. = fуд.вер*B;fуд.вер. = 5 м², В = 1

Fсл.уч.

= 5*1=5

|

5

|

|

3

|

контрольного

участка

|

Fк.уч. = fуд.ст.*В;fуд.ст. = 5 м², В = 1

Fк.у=5*1=5

|

5

|

|

4

|

общая

производственная площадь

|

Fпр = Fст.уч. + Fпод.уч.

Fпр = 339 +5 + 5

|

377

|

|

6

|

заточного

отделения

|

Fзат.от. = fуд.зат.от *Sзат.от;

Sзат.от.= Sпр*0,05;Sзат.от.=31*0,05 = 2

fуд.зат.от.=10 м², Fзат.от.=2*10=20

|

20

|

|

7

|

РЕМПРИ

|

Fремпри= fуд.ремпри *Sремпри,

Sремпри=0,04*Sпр=0,04*31=2

fуд.ремпри=20

м²

Fремпри=20.2

|

40

|

|

8

|

отделения

ИРК

|

Fирк= fуд.ст.*S+ fуд.в..Sв.

fуд.ст.=0,65,

fуд.в.=0,2

Fирк=0,65*31 + 0,2.2

|

22

|

|

9

|

группы

механиков

|

Fгр.мех.,эл.=1,25*

Fгр.мех.

Fгр.мех.= fуд.гр.мех.*Sгр.мех.

fуд.гр.мех.=25

м², Sгр.мех.=0,03*31=1

Fгр.мех=25*1=25 м²,

Fгр.мех.,эл.=1,25*25

|

32

|

|

10

|

Склад

готовых деталей

|

Fгот .ск.= (Q2*t)/(Ф*q*Kи)

Fгот .ск=(1555,75*10)/(245*0,3*100*0,4)

|

6

|

|

11

|

склада

заготовок

|

Fскл.заг.=Q*t/(Ф*q*Ки),

Q=3393,22 кг, t=8

дн.,

Ки=0,3, q=0,6

Fскл.заг.= 3393,22*8/(245.0,6.100.0,3)

|

7

|

|

12

|

промежуточного

склада

|

Fпроск.=(Q1+Q2)*t/(2*Ф*q*Ки),

Fпроск.=( 1555,75+3393,22)*5/(2*245*0,4*100

. 0,3)

|

5

|

|

Итого:

|

504

|

3.5

Выбор типа производственного здания

При

выборе типа производственного здания руководствуемся принципами типизации и

унификации. В основе этих принципов лежит модульная система, модуль равный 100 мм.

В

данной работе для размещения участка и цеха в целом используется одноэтажный

промышленный корпус. Универсальное типовое блочное здание крановой

конструкции с фонарным перекрытием относится ко второму классу со сроком

службы 50 … 100 лет; по огнестойкости третей степени – все элементы здания

выполняются из трудно сгораемых материалов.

Основные

характеристики применяемого промышленного здания:

1)

сетка колонн 24м x6м, такая сетка

колонн обеспечивает гибкость перепланировки, позволяет использовать более

эффективно производствен-ные площади;

2)

высота здания 8 м;

3)

размер производственного здания определяется унифицированными технологическими

секциями-пролетами: 72 м х 72 м;

4)

фундамент сплошной, полы выложены бетонными плитами;

5)

колонны железобетонные, для крановых конструкций сечение колонн прямоугольное

400 х 600 мм;

6)

толщина стен из железобетона 500 мм крупнопанельной конструкции;

7)

для разделения внутренних объемов здания применяются перегородки из стекла;

8)

окна здания одинарные с металлическими переплетами, принятая ширина окон – 4 м;

9) лестницы, применяемые в здании, делятся на основные,

пожарные;

10)

в здании применяется распашной тип ворот размерами 2 х 2 м.

Планировка

должна обеспечить:

1)

высокую эффективность использования производственных площадей;

2)

наилучшее использование оборудования;

3)

сокращения производственного цикла во времени;

4)

гибкость производства;

5)

противопожарные требования, нормы техники безопасности, санитарной гигиены и

технической эстетики;

6)

удобство работы на оборудовании, удобство обслуживания оборудования (подвоз

тяжелой оснастки, доставка СОТС, уборка стружки);

7)

поток перемещаемых грузов (заготовок) без возвратных и встречных перемещений.

С

учетом выше перечисленных факторов разрабатываем план участка.

Оборудование

располагаем по ходу технологического процесса, что сокращает длительность

производственного цикла, создает экономию производственных площадей, уменьшает

заделы.

При

размещении оборудования обеспечиваем установленные нормами необходимые расстояния

между станками (тыльными, боковыми); между станками и строительными элементами

производственных зданий; от крайних положений подвижных элементов станка[13].

Величина рабочей зоны от размеров станка не зависит и равна 800 мм, место, занимаемое рабочим d 500 мм.

Станки

расположены по двум схемам: У-образная, Z-образная.

Станки

относительно транспортных устройств ставятся под углом.

Последовательность

разработки технологической планировки:

1)

сетка колонн 24м х 6м, колонны показываем в сечении 400 х 600 мм, в виде прямоугольного контура, сечение заштриховываем.

2)

ворота и двери располагают по ходу направления людских потоков.

На

планировке показаны средства пожаротушения; в наиболее опасном месте должно

быть их наибольшее количество (в местах обработки из магниевых сплавов).

Емкости со специальным флюсом.

В начале технологической линии расположена загрузочная

площадка для размещения заготовок. Также имеются площадки, на которых

складируют детали для отправки в смежные цеха. Готовые детали складируют в конце

поточной линии для отправки на сборку.

Проезды, расположенные вдоль правого и левого крыла,

предназначены для отправки грузов на термообработку и в сборочные цеха.

Ширину

магистральных проездов, по которым осуществляется межцеховые перевозки

принимаем равной 4 м /12/.

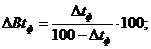

Н

В

В

Z

Z

D

D

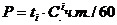

Рисунок 3.2Схема зоны рабочего места

Расчет

транспортной зоны:

В = (а · Н) + в · (Z+D), (3.21)

где

В - расстояние между двумя нитками технологического оборудования;

а

– число рабочих зон;

в

– число направлений движений транспорта;

Н

– размер рабочей зоны, Н = 800 мм;

Z

– страховой зазор между рабочей зоной и зоной D,

Z = 200 мм;

D

– зона работы транспортного средства, D=1400мм;

тогда

В=2·800+2·(200+1400)=4800, принимаем В=4800 мм.

План

участка вычерчиваем в масштабе 1:100. На плане участка указываем станки,

верстаки и др. оборудование, место мастера, колонны, противопожарные

устройства, схему сбора стружки.

3.7

Выбор межцехового и межоперационного транспорта

Машиностроительное

производство связано с перемещением больших объемов материалов, п /фабрикатов,

оснастки, отходов производства и др.

Функциями

транспортного хозяйства является:

1)

обеспечение перевозок по внутризаводскому;

2)

внешнему кооперированию;

3)

снабжение предприятий сырьем, материалами;

4)

сбыт готовой продукции.

Структура

транспортного хозяйства зависит от объема внутризаводских и внешних перевозок,

уровня кооперирования с транспортными организациями, производственной структуры

предприятия, типа производства, габаритов и массы продукции.

Выбор

транспортных средств зависит от характера обрабатываемых на участке заготовок,

их массы и габаритов. При этом транспорт должен экономично и рационально

обслуживать технологический процесс.

Внутрицеховая

транспортная система предназначена для своевременной доставки заготовок,

полуфабрикатов, материалов и других узлов со склада на требуемый производственный

участок и на склад с участков,

Рациональная

организация перевозок строится на основе изучения грузооборота и грузопотоков

на предприятии и его отдельных цехов и т.д.

Передача

заготовок из пролета в пролет и с одного станка на другой может быть выполнена

ручными тележками, перемещение груза внутри цеха осуществляется при помощи

электрокары.

3.8 Организация инструментального

хозяйства

Для хранения и

снабжения рабочих мест инструментом и оснасткой служит инструментально-

раздаточная кладовая (ИРК).

На плане участка ИРК

располагаем с учетом равно удаленности от рабочихмест. Наилучшее расположение

рядом с заточным отделением и группой ремонта оснастки.

В цехе может быть одна или несколько

ИРК. Количество станков,

обслуживаемых

одной кладовой, колеблется от 50 до 200. расположение ИРК в цехе выбирается

сучетом минимальных расстояний рабочих мест. Наилучше расположение посередине

продольной стены, рядом с заточным отделением или группой ремонта оснастки.

ИРК оборудуется многоячеечными

сборно-разборными и поворотными

стеллажами

и краном - штабелером. Выдача инструмента осуществляется через окно.

В целях минимальной затраты времени на

получение и выдачу оснасткипомещение ИРК рекомендуется делать в виде вытянутого

прямоугольника с большим количеством раздаточных окон. При этом стеллажи

устанавливаются перпендикулярно длинной стороне стены и время на отыскание

инструмента сокращается.

3.9

Система уборки стружки

Проблема удаления стружки состоит из

трех частей:

1) измельчение стружки в процессе её

образования:

а) дискретное резание;

б) использование режущего инструмента

со специальной геометрией

рабочей части;

в) стружколомы.

2) задача транспортировки стружки:

а) уборка стружки из зоны резанья

(встроенные в станок

транспортеры, которые перемещают

стружку; если обычный станок – то сыпется в поддон, и в ручную перегружают);