Определение пола у динозавров

Курсовой проект

Расчета кондуктора

В процессе обработки

заготовки на нее действуют силы резания. Их величина, направления и место

приложения изменяются. Силы резания и возникающие моменты стремятся переместить

и повернуть заготовку. Несмотря на это, заготовка должна сохранять в процессе

обработки неизменное положение своими базовыми поверхностями относительно

опорных элементов – это обеспечивается надежным закреплением.

Любое зажимное устройство в

общем случае включает источник и передаточный механизм. Исходное усилие,

развиваемое источником, может создаваться либо человеком за счет мускульной

энергии при использовании ручных зажимов, либо каким-то приводом –

пневматическим, гидравлическим, электромагнитным и т.п.

Приспособление применяется

для сверления отверстия и предназначено для базирования заготовки плоскими поверхностями

– установочная база, внутренними цилиндрическими поверхностями и установочной

призмой – двойная направляющая база и закрепляется усилием зажима (W3).

Приспособление содержит

корпус поз. 1, на котором закреплен палец установочный поз. 7, на который

крепится обрабатываемая деталь, также на корпусе закреплен пневмоцилиндр,

приспособление имеет кондукторную плиту на которой закреплена кондукторная

втулка, призма неподвижная, и палец установочный.

В приспособление

заготовка устанавливается на палец установочный поз. 7. и поверх детали

устанавливается кондукторная плита, прижимается с помощью прижимной шайбы и

быстросъемной шайбы путем подачи воздуха в верхнюю камеру пневмоцилиндра.

Для съема обработанной

заготовки, поворачиваем кран управления в положение «Разжим» и сжатый воздух

поступает в нижнюю полость цилиндра и перемещает поршень со штоком вверх –

происходит открепление заготовки.

Убираем быстросъемную шайбу,

прижимную шайбу и кондукторную плиту, снимаем обработанную деталь. Ставим новую

заготовку и процесс повторяется.

Силовой расчет

кондуктора

В качестве зажима заготовки

выбираем пневматический привод двустороннего действия. В пневматических

приводах подводится сжатый воздух от сети под давлением ρ = 0,4…0,8 Мпа.

Для обеспечения

герметичности и устранения утечки

сжатого воздуха применяется уплотнительные кольца круглого сечения ГОСТ 9833-

или V-образные

манжеты ГОСТ 6678- изготавливаемые из

малостойкой резины.

При расчете сил зажима и

параметров силового привода необходимо знать силы и моменты, действующие на

заготовку во время выполнения операции технологического процесса сверления и

схемы расположения установочных и зажимных элементов, в соответствии с

принципиальной схемой базирования и применяют кинематической передачи усилия от

привода к зажимным элементам.

Требуемую силу зажима

определяем на основе решения задачи статики, рассматривая равновесие заготовки

под действием приложенных сил резания и моментов при обработке и силы зажима.

Мкр · К = W3 · l · f,

(2.1)

где W3 – усилие

зажима, развиваемое пневмоприводом, Н.

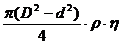

W3 =  - привод текучего

исполнения (2.2)

- привод текучего

исполнения (2.2)

где D – диаметр

цилиндра, мм;

d – диаметр

штока, мм;

d = 15мм;

ρ - давление сжатого воздуха

в системе, Мпа; ρ=0,4…0,8 Мпа

для расчета принимаем ρ = 0,4Мпа;

η = 0,8 КПД пневмопривода

W3 =

К – коэффициент надежности закрепления

заготовки, учитывающий нестабильность силовых воздействий на заготовку [3]

К=2,5…8,0

К = Ко · К1 · К2

· К3 · К4 · К5 · К6 ≥

2,5 (2.3)

где К0 –гарантированные

коэффициент запаса надежности закрепления,

К0 = 1,5; [1]

К1 – коэффициент,

учитывающий увеличение сил резания из-за случайных неровностей на

обрабатываемой поверхности, при черновой обработке;

принимаем К1 = 1,2; [1]

К2 = коэффициент,

учитывающий увеличение силы резания от затупления режущего инструмента,

К2 = 1,0…1,6;

принимаем К2 = 1,3; [1]

К3 – коэффициент,

учитывающий условия обработки,

К3 = 1,0…1,2; [1]

принимаем К3 = 1,0;

К4 – коэффициент,

учитывающий неравномерность зажимных усилий, прикладываемых к заготовке. [1]

для гидропривода

одностороннего действия К4 = 1,0;

для пневмопривода К4 =

1,0…1,2;

принимаем К4 =

1,2;

К5 – коэффициент,

характеризующий степень удобства расположения рукояток; принимаем К5

= 1,2; [1]

К6 – коэффициент,

учитываемый при наличии моментов, стремящихся повернуть заготовку на опорах,

К6 = 1,0…1,5;

принимаем К6 = 1,5. [1]

К = 1,5 · 1,2 · 1,3 · 1,0 · 1,2 · 1,2 ·

1,5 = 5,05

l – расстояние

между опорным элементом, точкой приложения силы резания и приложением силы

зажима заготовки, мм;

l = 55мм

f – коэффициент

трения между поверхностями опорных элементов и заготовки;f = (0.1…0,15) [10]

принимаем f = 0,14

Мкр = 3,57 Н·м.

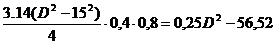

Подставив

все значения в уравнение 2.1 находим величину диаметра цилиндра, обеспечивающее

надежное закрепление заготовки.

3570

· 5,05 = (0,25D2 – 56,52) · 55 ·

0,14

D = 97,9мм.

Из

стандартного ряда принимаем D = 100мм.

Расчет

приспособления для фрезерования

Описание

конструкции и принципа работы фрезерного

приспособления

Приспособление с

пневматическим приводом зажима заготовки предназначено для выполнения

технологических операций фрезерования наружных поверхностей и предназначено для

базирования заготовки плоскостью – установочная база, внутренний цилиндрической

поверхностью с помощью установочного пальца и срезанного пальца – опорная база.

Закрепление заготовки осуществляется силой зажима (W3).

Заготовка поверхностью

отверстия базируется на установочный палец поз. 7, и на срезанный установочный

палец поз.8 Закрепление заготовки осуществляется с помощью пневмопривода

двойного действия, путем установки на заготовку прижимной шайбы поз. 10и

быстросъемной шайбы поз18 на шейку штока поз. 3 и подачей сжатого воздуха из

пневмосистемы в верхнюю полость цилиндра поз.Под действием сжатого воздуха

поршень со штоком перемещается вниз и зажимает заготовку.

Для съема обработанной

заготовки, поворачиваем кран управления в положение «Разжим». Сжатый воздух

поступает в нижнюю полость цилиндра, а воздух с верхней полости цилиндра

выходит в атмосферу. Поршень со штоком поднимается вверх и освобождают

заготовку.

Убираем быстросъемную шайбу

поз. 18 и прижимнуюшайбу поз. 10, снимаем обработанную заготовку. Ставим новую

и цикл повторяется.

2.2.2 Силовой

расчет фрезерного приспособления

Силовым расчетом определяем

условия, при которых в процессе фрезерования обеспечивается неизменное

положение заготовки относительно учитываемых элементов, т.е. решением уравнения

равновесия приложенных сил зажима и резания.

W3 · l · f = Мкр

· К , (2.7)

где

W3 – величина

зажимного усилия, Н.

l – расстояние

между опорным элементом и местом приложения силы резания, мм;

l = 66 мм.

f – коэффициент

трения между поверхностями опорных элементов и заготовки; f = (0.1…0,15) [10]

принимаем f = 0,14

K – коэффициент

надежности закрепления заготовки;

Мкр

= 42,86 Н·м

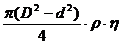

W3 =  ,

(2.8)

,

(2.8)

где

D – диаметр

цилиндра, мм;

d – диаметр

штока, мм;

d = 15мм;

ρ = 0,4Мпа - давление сжатого воздуха в сети;

η = 0,8 - КПД пневмопривода

W3 =

К

– коэффициент надежности закрепления заготовки, учитывающий нестабильность

силовых воздействий на заготовку [3] К=2,5…8,0

К = Ко

· К1 · К2 · К3 · К4 · К5

· К6 ≥ 2,5 (2.9)

где К0 –гарантированные

коэффициент запаса надежности закрепления,

К0 = 1,5; [1]

К1 – коэффициент,

учитывающий увеличение сил резания из-за случайных неровностей на

обрабатываемой поверхности, при черновой обработке;

К1 = 1,2; [1]

К2 = коэффициент,

учитывающий увеличение силы резания от затупления режущего инструмента;

К2 = 1,0…1,6;

принимаем К2 = 1,3; [1]

К3 – коэффициент,

учитывающий условия обработки,

К3 = 1,0…1,2;

принимаем К3 = 1,0; [1]

К4 – коэффициент,

учитывающий неравномерность зажимных усилий, прикладываемых к заготовке.

К4 = 1,2; [1]

К5 – коэффициент,

характеризующий степень удобства расположения рукояток,

К5 = 1,2; [1]

К6 – коэффициент,

учитываемый при наличии моментов, стремящихся повернуть заготовку на опорах,

К6 = 1,0…1,5;

принимаем К6 = 1,5. [1]

К = 1,5 · 1,2 · 1,3 · 1,0 · 1,2 · 1,2 ·

1,5 = 5,05

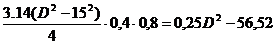

Подставив все значения в

уравнение 2.7 находим величину диаметра пневмоцилиндра, обеспечивающее надежное

закрепление заготовки.

5,05 · 4286 = (0,25D2 – 56,52) · 66 ·

0,14

D = 107,3

Из стандартного ряда принимаем D = 110мм.

Расчет калибра-соосника

Измерительные

средства, применяемые для промежуточного контроля детали, используются как

стандартные, так и специальные. Применение в процессе контроля специальных

мерительных инструментов и приспособлений способствует повышению

производительности труда контролеров, созданию условий для улучшения качества

продукции и снижению её себестоимости.

В данном дипломном

проекте сконструирован специальный мерительный инструмент калибр-соосник,

предназначенный для контроля соосности отверстий ∅24H7.

Точностной

расчеткалибра-соосника

Числовыми

характеристиками точности являются погрешность, рассеивание и допуск. Погрешностью

называется отклонение параметра от его номинального значения. Рассеивание – это

разность между наибольшим и наименьшим значениями действительного размера.

Допуск – разность между предельными значениями заданного размера.

Согласно чертежа

детали на контролируемый размер Ø24H7 заложен допусксоосности

равный 0,05 мм

Проведем расчет

на точность

Размер отверстия в детали Ø24+0,021:

наибольший размер отверстия

dОТВ max= 24,021 мм.

Размер оправки

Ø 24-0,007-0,02: наименьший размер оправки

Dопр.min= 23,98 мм.

Найдем максимальный зазор между

отверстием в детали и оправкой:

Smax = dОТВ max - dопр.min

(2.12)

Smax = 24,021-23,98

= 0,041 мм.

Размер отверстия в оправкее Ø12+0,018:

наибольший размер отверстия

dОТВ max= 12,018 мм.

Размер

вала оси Ø 12-0,006-0,017: наименьший размер вала

dВmin= 11,983 мм.

Найдем

максимальный зазор между отверстием в калибре и валом оси:

Smax = dОТВ max - dВmin

(2.13)

Smax = 12,018 –

11,983 = 0,035 мм.

Определим суммарную погрешность:

Σпогреш. = 0,041 + 0,035

= 0,076 мм.