Оптимизация ресурсов предприятия

Содержание

Введение. 2

1Теоретические основы оптимизации ресурсов в логистике. 4

1.1 Оптимизация ресурсов предприятия. 4

1.2 Определение потребностей логистической системы в

складе. 7

1.3 Расчет затрат на транспортировку складской продукции. 12

2Оптимизация ресурсов предприятия на примере DHL logistic. 15

2.1 Оптимизация ресурсов DHL logistic. 15

2.2 Определение потребностей логистической системы в

складе DHL logistic. 20

2.3 Расчет затрат на транспортировку складской продукции DHL

logistic. 22

Заключение. 26

Список использованной литературы.. 28

Актуальность

темы работы определяется тем, что вопросы оптимизации

ресурсов, связанных с материальными и нематериальными потоками на предприятии

являются достаточно актуальными на сегодняшний день. С помощью информационных

систем в логистике обеспечивается оптимизация логистических процессов

предприятия и повышается эффективность конечных результатов хозяйственной

деятельности за счет экономии и прибыли от этой оптимизации.

В

оптимизации логистических процессов предприятия заложены резервы роста экономической

эффективности, повышения качества продукции и снижения ее себестоимости.

Использование логистического подхода в управлении операционной деятельностью

предприятия позволяет выявить скрытые внутренние ресурсы предприятия, что

представляет собой значительный резерв повышения рентабельности его хозяйственной

деятельности.

Цель курсовой работы – исследование теоретических

основ оптимизации

ресурсов предприятия и

практическая разработка управленческих решений в по оптимизации ресурсов на примере DHL logistic.

Для достижения данной цели предполагается решить ряд

взаимосвязанных частных задач:

1.

Изучить

оптимизацию ресурсов предприятия.

2.

Рассмотреть

определение потребностей логистической системы в складе.

3.

Изучить

расчет затрат на транспортировку складской продукции .

4.

Представить

оптимизацию ресурсов DHL logistic.

5.

Определить

потребности логистической системы в складе DHL logistic.

6.

Представить

расчет затрат на транспортировку складской продукции DHL logistic.

Объектом исследования является DHL

logistic.

Предмет исследования – оптимизация ресурсов предприятия.

Методологической

базой

являются научные труды таких российских ученых, как Б.А. Аникин, Г.Л.

Гаджинский, Е.А. Голиков, М.П. Гордон, В.И. Л.Б. Миротин, Ю.М. Неруш, А.Н.

Родников, В.И. Сергеев и др.

Хронологические

рамки исследования – 2015-2017 годы.

Для достижения цели исследования в работе применены

следующие методы: системный, комплексный, функциональный, а также общие методы

научного творчества: наблюдение, сравнение, обобщение, анализ.

Основные

теоретические положения темы

работы на

разных этапах ее подготовки и полученные результаты исследования были доложены

и получили одобрение на ежегодных научно-практических конференциях и семинарах.

Практическая

значимость исследования вытекает из целей работы, полученных результатов и заключается в рекомендациях по

оптимизации ресурсов в компаниях. Результаты

работы могут быть использованы в деятельности различных как торговых, так и логистических компаний.

1Теоретические

основы оптимизации ресурсов в логистике

1.1 Оптимизация

ресурсов предприятия

Сфера

логистики охватывает такие области как: производство, закупки и

распределение продукции, доставка и хранение, а также является основой

при стратегическом планировании и прогнозировании всей деятельности торговой

сети [4, с. 87].

В условиях высокой конкуренции и

тотального сокращения затрат предприятия стремятся к минимизации расходов в

каждом звене логистической системы, что не всегда благотворно влияет на

ситуацию в целом. Для оптимизации логистики предприятия

необходимо применять комплекс мероприятий, позволяющих снизить издержки не

только в отдельном элементе цепи поставок, а в совокупности во всей цепи.

Для того чтобы отметить методы

логистической оптимизации ресурсов предприятия, можно

составить таблицу. Данные методы представлены в таблице 1.

Таблица 1

Методы оптимизации ресурсов в

логистике

|

Функциональные области логистики

|

Метод оптимизации

|

Достигаемый результат

|

|

Закупки

|

Внедрение

системы управление запасами

|

Уменьшение

затрат на закупку (в среднем, до 28 - 30%)

Избежание

накопления неликвидов

|

|

Внедрение

системы анализа финансовой устойчивости поставщиков

|

Минимизация

рисков по закупке продукции

|

|

Склад

|

Внедрение

концепции JIT

|

Оптимизация

расходов на хранение продукции

|

|

Расположение

склада

|

Сокращение

расходов на транспортировку от 10% до 30%

|

|

Реконструкция

внутренней технологии

|

Повышение

эффективности работы склада на 15-40%

|

|

Транспорт

|

Решение

об использовании собственного или наемного транспорта

|

Сокращение

себестоимости перевозок до 40%

|

|

Внедрение

системы маршрутизации

|

Сокращение

затрат за счёт минимизации холостых пробегов на 30%-40%

|

Источник:

[2, с. 141]

Далее следует отметить,

что в разных компаниях разный уровень логистического менеджмента, свои проблемы

и сформировать универсальный план оптимизации логистики для всех предприятий

невозможно. Но основываясь на представленных выше в табл. 2 методах оптимизации

можно представить методы оптимизации и оптимальный план оптимизации работы для

предприятия.

В первую очередь

необходимо начать с планирования продаж и операций, что позволит оптимизировать

закупки и уровень запасов. Необходимо проанализировать весь ассортимент

закупаемой продукции и определить ту его часть, которая приносит максимальный

эффект, ведь «20 % усилий дают 80 % результата, а остальные 80 % усилий - лишь

20 % результата». Для этого можно воспользоваться методикой ABC-анализа:

разделить весь ассортимент на группы по востребованности товара от наиболее

популярных, быстрооборачиваемых товаров к самым низкопотребляемым и

нерентабельным. В свою очередь, XYZ-анализ позволит оценить регулярность сбыта

той или иной группы товаров. На основе сочетания этих методов можно

оптимизировать ассортимент, что приведет к уменьшению затрат на закупки и

поможет избежать накопления излишней продукции.

Во-вторых, необходимо

определить поставщиков продукции, составив рейтинг. Для этого необходимо

определить основные критерии выбора поставщика, например: надежность поставки,

цена, качество товара, условия платежа, возможность внеплановых поставок,

финансовое состояние поставщика. Определить удельный вес каждого критерия.

Например, если необходимо заказать продукцию, дефицит которой недопустим, то

самый большой удельный вес будет у надежности поставки. Затем поставщики

оцениваются по каждому критерию по бальной системе от 0 до 10. Затем рейтинг

поставщика рассчитывается как сумма произведений бальной оценки величины

критерия на удельный вес критерия. Поставщик, имеющий самый высокий рейтинг и

является лучшим поставщиком для предприятия [7, с. 151].

Так же следует подумать

о реконструкции внутренней технологии работы склада. И в первую очередь встаёт

вопрос о выборе технологии грузообработки и оптимизации складского

технологического процесса на складе.

Оптимизация

транспортной логистики позволит сократить затраты на перевозку товаров и время

обслуживания клиентов за счёт увеличения количества перевозимых товаров,

увеличения точек доставки, уменьшения затрат на заработную плату (за счёт

сокращения количества водителей), уменьшения количества транспортных средств.

При использовании

собственного или наемного транспорта необходимо формировать оптимальные

маршруты доставки товаров. Для этого необходимо прежде всего выбрать критерий

оптимизации - длина маршрута или время доставки, а так же учитывать такие

параметры как зона доставки, график работы клиентов, порядок доставки груза,

количество клиентов в рейсе. Можно использовать маятниковые или кольцевые

маршруты. Необходимо разрабатывать такие маршруты, которые позволяют сократить

количество порожних пробегов.

Введение мониторинга

пробега и расхода по ГСМ. Помимо стандартной системы учёта расхода ГСМ, в

которую входит учёт километража, количества израсходованного топлива и чеки

заправок, подающиеся водителями, необходимо использовать современные системы контроля

расхода топлива, основанные на ГЛОНАСС GPS мониторинге, которые позволяет

сократить затраты на ГСМ до 40% [3, с. 72].

Таким образом, логистическая

оптимизация ресурсов предприятия на основе автоматизации направлена на:

- увеличение пропускной

способности магазина (автоматизированные торговые объекты используют технологию

«мягких чеков» или, как их еще называют, «убийцы очередей», что позволяет

кардинально увеличивать пропускную способность магазинов);

- повышение лояльности

покупателей (серьезную помощь в организации программ лояльности могут оказывать

современные CRM-системы);

- эффективное

управление ассортиментом и ценообразование (автоматизированная работа с

большими обновляемыми ассортиментными матрицами, гибкие механизмы распределения

товаров по магазинам, продуманная система цен с учетом региональной специфики и

сохранением централизованного контроля);

- анализ информации о

работе магазина (хорошо налаженный учет позволяет обеспечить руководство всей

необходимой для управления бизнесом информацией, поддерживать на оптимальных

уровнях товарные остатки в торговом зале и на складах, оптимизировать

закупочную деятельность, своевременно инициировать распродажи по “зависшим”

товарам и проч.) [25].

Таким образом, от

вышеперечисленных факторов зависит эффективность работы предприятия. Все это

вместе позволяет оптимально распоряжаться финансовыми средствами предприятия и,

как следствие, обеспечивать конкурентные цены для покупателей.

1.2 Определение потребностей логистической системы в складе

Работа современного

предприятия зависит от правильного выбора программного обеспечения, успешности

его внедрения и безошибочности работы. Это напрямую влияет на результаты

деятельности, прибыльности, конкурентоспособности [8, с. 54].

1)

Оценить

потребности бизнеса: зная «слабые места» можно выбрать систему, функционал

которой будет соответствовать потребностям компании. Выявление ключевых задач

бизнеса играет важную роль при выборе решения.

2)

Собрать

команду из разных специалистов: привлечь к проекту внедрения WMS менеджеров,

логистов, ИТ-специалистов. Это позволит учесть все требования, необходимые для

успешного внедрения.

3)

Запланировать

интеграцию с системами: система управления складом должна иметь открытую

архитектуру и возможность интеграции с корпоративными системами,

автоматизированными решениями, техникой и оборудованием, повышающим

эффективность работы склада. Семейство программных продуктов Logistics Vision

включает модуль Link Manager, который позволяет создавать интеграцию с ERP

(SAP, MS Dynamics NAV и AX, Oracle, 1C) и любыми другими учетными системами.

4)

Минимизировать

стоимость владения: выбирая программу управления складом, учитывать

необходимость настройки под бизнес-процессы компании В течение деятельности

компании меняются ее требования к ведению бизнеса. Система должна решать

текущие задачи и быть способной адаптироваться под изменяющиеся условия.

5)

Выбрать

ориентированную на пользователя систему: если система управления складом не

удобна в работе, то пользователи не смогут извлечь всю выгоду ее эксплуатации.

Выбирая программное обеспечение, нужно быть уверенным, что оно просто в

освоении и использовании.

6)

Быть

уверенным в разработчике: профессиональная техническая поддержка имеет решающее

значение в критических ситуациях. Важно выбрать квалифицированную команду с

выделенным центром поддержки клиентов и достаточными ресурсами для постоянного

взаимодействия с клиентами.

Далее следует обозначить, что

целью создания и функционирования любого складского комплекса является принятие

грузопотока с транспорта с одними параметрами, перерабатывать и выдавать его на

другой транспорт уже с другими параметрами и выполнить эти операции с

минимальными затратами. Но тут же необходимо брать во внимание то, что многообразие

параметров самого складского комплеска и технология номенклатуры грузов,

относят его не только к сложным логистическим системам, но и делают складскую

систему достаточно отличающейся друг от друга.

Таким

образом, создавая систему складирования необходимо учитывать главный принцип:

обеспечение экономического успеха работы складского комплекса возможно только

путём индивидуального решения, учитывая все факторы, которые влияют на него.

Что

касается функций планирования и реализации системы складирования, то здесь

необходимо отметить, что они должны рассматриваться с точки зрения всей логистической

компании. Это необходимо для того, чтобы обеспечить интенсивность проходящих

потоков грузов, их требуемые условия хранения, рационализацию складской их

обработки (при этом должны стремиться к минимальным издержкам). Также это

необходимо для того, чтобы максимально обеспечить имеющиеся мощности складского

оборудования, и высокий уровень обслуживания потребителей.

Разработка

системы складирования (ССК) направлена на обеспечение оптимального размещения и

рациональное управление грузов на складе.

При

этом необходимо учитывать все взаимосвязи между внешними и внутренними потоками

объекта. К внешним потокам при этом относятся входящие на склад и выходящие со

склада потоки. К внутренним потокам объекта относят сами складские потоки.

Учет данных взаимосвязей необходим со связанными факторами, к которым в свою

очередь относятся:

-

характеристики склада;

-

складское оборудование;

-

характеристики груза и др.

Планирование

и реализация складской системы должна рассматриваться с точки зрения интересов

всей компании. Только тогда будет обеспечиваться экономический успех. Базовым

критерием эффективности выбранной концепции в таком случае будет являться

рентабельность складского комплекса. Таким образом, общая концепция решения

складской системы в первую очередь должна быть экономичной [4, с. 47-48].

Как

уже было отмечено, система складирования направлена на обеспечение оптимального

размещения и рациональное управление грузов на складе. При её разработке

необходимо принимать во внимание все взаимосвязи с внешними и внутренними

потоками и связанные с ними факторы.

Так,

система складирования состоит из следующих подсистем (рисунок 1):

Рисунок 1 –

Подсистемы системы складирования

Выбор

такой системы складирования должен осуществляться в следующем порядке:

1)

Сначала

необходимо определить место склада в логистической системе и его функции;

2)

Затем

необходимо установить общую направленность технической направленности складской

системы;

3)

Далее

необходимо определить задачи, которой подчинены разработка системы

складирования;

4)

Затем

необходимо выбрать элементы каждой складской подсистемы;

5)

После

выбора элементов складской подсистемы необходимо создать комбинацию выбранных

элементов всех подсистем;

6)

Затем

осуществляется предварительный выбор конкурентных вариантов из всех технически

возможных;

7)

Предпоследним

этапом является технико-экономическая оценка каждого конкурентного варианта;

8)

Последним

заключительным этапом осуществляется альтернативный выбор рационального

варианта.

Таким образом, система

складирования – это совокупность взаимосвязанных элементов-подсистем, направленная

на обеспечение оптимального размещения и рациональное управление складскими

логистическими потоками.

Выбор

элементов складских подсистем ведется с помощью схем и диаграмм, разработанных на базе

компьютерных технологий. На реализацию этапа определения цели при планировании

системы складирования направлено возведение нового здания склада, расширение

или реструктуризация уже имеющегося склада, а также оснащение дополнительным

оборудованием или завоз нового. Сюда же относят и оптимизацию фактических

решений на функционирующих складах [15].

В заключение отметим, что базовым принципом определения

потребности логистической системы в складировании

служит использование индивидуальных решений с учетом всех влияющих

на него факторов. Это поможет обеспечить экономический успех функционирования

складского комплекса.

Анализ

затрат, которые включаются в себестоимость перевозки, необходим при формировании

тарифной политики транспортно-экспедиторской фирмы. Важную роль в

конкурентной борьбе между транспортно-экспедиторскими компаниями играет

гибкая система тарифов. Важным критерием оценки логистики

транспортно-экспедиторской компании является уровень общих логистических

издержек, а также себестоимость перевозки. Себестоимость перевозки

на 1 км пробега рассчитывается как отношение расходов на осуществление

перевозки за определенный период к пробегу автомобилей за тот же

период времени [6, с. 52]:

С = (Зт + Зтор + Зшин +

Ззчм + За + Снак + Ззп + Н) / L (1)

где Зт – затраты на

топливо и смазочные материалы;

Зтор – техническое

обслуживание и ремонт подвижного состава;

Зшин – затраты на

шины;

Ззчм – затраты на

запчасти и материалы;

За – амортизация

автопарка;

Снак - накладные

расходы;

Ззп – заработная плата

персонала с отчислениями;

Н – налоги;

L

– пробег автомобилей, км.

Следующее, что

необходимо отметить, что для того, чтобы оценить эффективность работы транспортно-складских

подразделений с применением относительных показателей необходимо провести

расчёт отраслевых нормативных параметров.

К ним можно отнести

следующие параметры:

1)

Коэффициент

перевода объёма товаров в денежном выражении в объём товаров в кубических

метрах (Кпер, (руб./м3)

2)

Нормативный

параметр на обработку одной позиции базового груза (Нвырп, (ч/поз.))

3)

Нормативный

параметр на брак (норма естественной убыли) (Не.у. = 0.05 % Qo,o)

4)

Нормативный

параметр на ошибки (Нош = 0.1 % Qобщ)

5)

Нормативный

параметр на обработку одной позиции базового груза (Нвырп, (ч/поз.))

Таким

образом, расчёт, регулярный контроль и анализ данных параметров позволяют

оценить эффективность работы логистической системы компании в целом, а также:

1)

решить

задачи в сфере деятельности транспортно-складских подразделений и уровня связанных

с ними логистических издержек;

2)

выявить

места возникновения недостатков функционирования таким образом, чтобы акцентировать

внимание по их устранению на основе анализа причин их возникновения;

3)

разработать

цели деятельности транспортно-складских подразделений компании;

4)

измерить

степень прогресса в достижении поставленной цели;

5)

проанализировать

эффективность работы логистической системы через выявление недостатков и фактора

снижения эффективности на различных этапах процесса исполнения заказа клиента;

6)

планировать

деятельность по обслуживанию заказов клиентов, учитывая цель достижения –

минимальный уровень издержек и оптимальное использование имеющихся ресурсов;

7)

разработать

финансовые схемы, которые являются необходимыми для эффективности

транспортно-складских подразделений.

Так, параметры, которые

характеризуют эффективность функционирования транспортно-складских

подразделений логистической компании, должны быть агрегированы и приведены к

интегрированному комплексному измерителю.

Указанные параметры

необходимы специалистам логистических отделов для того, чтобы проанализировать функционирование

транспортно-складских подразделений для выявления недостатков в деятельности

подразделений и оперативного принятия решений.

Результаты оценки эффективности

управления логистикой предприятия можно представить в виде отчёта. Данный отчёт

должен содержать следующие базовые показатели эффективности:

-

логистические

издержки по отношению к объёму продаж;

-

отдельные

составляющие логистических издержек по отношению к общим логистическим издержкам;

-

логистические

издержки компании по отношению к стандарту или среднему уровню в данной сфере;

логистические издержки по отношению к соответствующим статьям бюджета компании;

-

логистические

ресурсы бюджета на текущий момент по отношению к прогнозируемым издержкам и

т.д. [16].

2.1 Оптимизация ресурсов DHL logistic

В качестве объекта

исследования было выбрано DHL logistic.

DHL представлена более

чем в 220 странах и территориях мира и является самой интернациональной

компанией в мире. В компании работают более 350.000 сотрудников, и мы

предоставляем решения для практически бесконечного числа потребностей в

логистике.

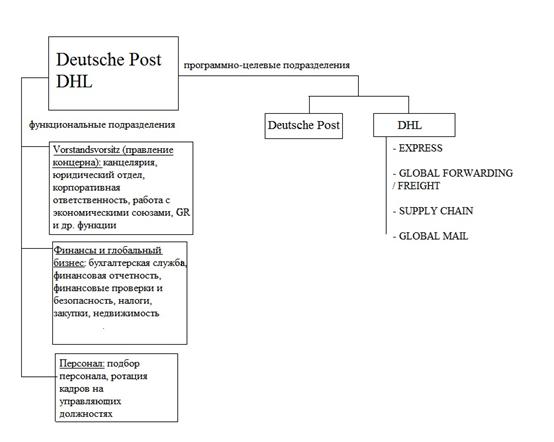

DHL является частью

Deutsche Post DHL Group - мирового лидера в области почтовых и логистических

услуг, и включает в себя бизнес-подразделения DHL Express, DHL Parcel, DHL

eCommerce, DHL Global Forwarding, DHL Freight и DHL Supply Chain (рисунок 2).

Рисунок 2 –

Структура концерна Deutsche Post DHL

материальные потоки

материальные потоки

финансовые потоки

финансовые потоки

сервисные

потоки

сервисные

потоки

информационные

потоки

Рисунок 3 -

Логистическая система DHL logistic

Цель логистической

системы DHL logistic символизирует семь условий эффективного функционирования

логистической системы на предприятии (группе предприятий).

Таким образом,

структуру логистической системы DHL logistic составляют: поставщики;

транспорт; склад; магазин; покупатели.

Оценка

конкурентоспособности DHL logistic в виде бально–рейтинговой системы

представлена в таблице 1.

Из

данной таблицы следует сделать вывод, что DHL logistic имеет низкий уровень

конкурентоспособности. Руководству предприятия необходимо сосредоточить

внимание на следующих показателях:

1.

Качество

предоставления услуг;

2.

Оперативное

решение вопросов логистики;

3.

Предоставление

информации клиенту о ходе протекания процессов продаж;

4.

Удовлетворенность

клиентов.

Таблица 1 - Оценка

конкурентоспособности DHL logistic в виде бально–рейтинговой системы

|

Критерий

оценки

|

DHL

logistic

|

UPS

|

TNT

Express

|

FedEx

|

|

Объем реализации

|

4

|

5

|

4

|

3

|

|

Качество предоставления услуг

|

3

|

5

|

3

|

3

|

|

Количество машин на автопарке

|

4

|

5

|

2

|

2

|

|

Отсутствие брака

|

4

|

4

|

4

|

4

|

|

Логистическая деятельность:

– оперативное решение вопросов

– предоставление информации

клиенту

|

2

2

|

5

4

|

1

5

|

2

5

|

|

Удовлетворенность клиента

|

3

|

5

|

3

|

4

|

|

Стабильная клиентская база

|

4

|

5

|

2

|

2

|

|

Итого

|

21

|

33

|

20

|

20

|

В связи с проведённой

оценкой конкурентоспособности DHL logistic и выявленными проблемными

показателями целесообразно провести анализ логистического управления

предприятия, и определить факторы, которые влияют на низкую

конкурентоспособность данного предприятия. Выявив данные факторы, можно будет

провести оптимизацию ресурсов предприятия.

Транспортировка товаров

осуществляется автомобильным транспортом.

Рассмотрим

процесс организации складской работы.

1. Во-первых, приёмка

товара начинается с графика поставок. Для графика поставок конечным результатом

является дата поступления товара от поставщика на склад. В свою очередь – это

начальный стартовый результат процесса работы с товаром на складе. На этом

стыке двух подразделений – транспортного отдела и слада, обязанностью

сотрудников транспортного отдела является тщательная отработка процедуры

взаимного информирования и согласования графика поступления товаров на склад. Таким

образом, согласование плановой даты, объёма и ассортимента поступающего товара

с транспортным отделом является стартом для процесса приёмки товара.

Затем

проверяются сопроводительные документы: ТТН

(товарно-транспортные накладные); счета; счета-фактуры; документы, которые

подтверждают качество товара.

3. Далее осуществляется

сама процедура приёмки груза по количеству и качеству. Затем документируются

отклонения от сопроводительных документов.

Приёмка

начинается с открытия борта или контейнера. Сразу необходимо обратить внимание

на целостность пломб (в случае если товар не вскрывался на таможне), а также

ряд товара при открытии транспортного средства, который находится вначале.

Сотрудник участка приёмка должен держать наготове фотоаппарат. В случае если

завалены паллеты или заметно, что повреждена тара – необходимо зафиксировать

это с помощью фотоаппарата. Затем начинается проверка груза по количеству и

качеству. Некондиционный товар откладывается отдельно, выбраковывается и

предъявляется контролёрам, которые в свою очередь подготавливают

соответствующие документы для последующих решений о движении данного груза. А

кондиционный товар пересчитывается и готовится к постановке на хранение на

складе.

Следует

отметить, что учет и документирование отклонений по количеству и качеству

является одним из важнейших вопросов при осуществлении приёмки груза. От качества

подготовки документов зависит дальнейшее оформление претензии поставщикам и

перевозчикам.

4.

После того, как процедура по приёмке товара по качеству и количеству завершена,

необходимые отклонения учтены и задокументированы, начинается подготовка товара

к постановке на хранение.

Тут

следует отметить, что правильная подготовка товара на приёмке способствует

оптимизации ресурсов склада. Немаловажным является проверка характеристик по

весу и габаритам. В случае пренебрежения данной логистической операцией

возможно затруднение и нарушение всех последующих логистических операций с

грузом.

При

осуществлении приёмки каждой новой серии и партии товара следует производить

замеры его характеристик по весу и габаритам. Далее необходимо внести данную

информацию в базу данных. Последним шагом в процессе организации складской

работы является проверка документов качества и сертификация товара.

При

анализе организации складского хозяйства DHL logistic были выявлены следующие

логистические проблемы:

1.

Некачественный

сбор, обработка, хранение и передача товаров

2.

Большая

занятость работников предприятия, и как следствие перегруженность

3.

Однообразие

в работе при создании перечней и соблюдения графиков, что приводит к

переутомлению работников.

Одним

из наиболее значимых показателей работы склада, который используется в расчёте

эффективности, является время. Время служит важнейшим конкурентным

преимуществом и целью оптимизации. Технологию выполнения работ связанных с

приемом первоначальных грузов на склад DHL logistic необходимо рассматривать с

точки зрения временных затрат.

Обобщив

существующие проблемы на складе DHL logistic можно выделить основные проблемы:

-

несовершенный

учет;

-

плохой

контроль движения товаров;

-

устаревшая

механизация и автоматизация;

-

низкая

скорость обработки грузов.

Таким образом,

целесообразным является подобрать возможный инструмент по оптимизации

организации складского хозяйства, предназначенный для автоматизации и ускорения

логистических процессов на складе.

2.2

Определение потребностей логистической системы в складе

DHL

logistic

Для руководства DHL logistic неизменно актуальной остается

задача получения максимальной отдачи от каждого метра имеющихся складских

площадей предприятия, что особенно важно при возрастании объемов продаж и

складского товарооборота. Характеристики склада DHL logistic с т: общая площадь

– 5000 кв. м., площадь зоны хранения – 3790,8 кв. м., рабочая высота – 9 метров

(рисунок 4):

Рисунок 4 - Схема склада DHL

logistic

Каждая

из модернизации складской инфраструктуры обеспечивает пользователям немалые

преимущества, но и обладает определенными недостатками (например, приводит к

уменьшению количества товарных позиций). Поэтому, учитывая специфику

деятельности данного предприятия и приоритетных задач складского сервиса,

следует сделать выбор в пользу варианта увеличения емкости склада в зоне

хранения почти на 26 % при использовании набивных или гравитационных стеллажей.

Применения

гравитационных и универсальных стеллажей подразумевает установку 63 секций

гравитационных и 72 секций фронтальных стеллажей. При комбинированном

использовании гравитационных и универсальных стеллажей получаем следующий

результат (рисунок 5):

Рисунок 5 -

Изменение товарного объема после применения гравитационных и универсальных

стеллажей

Результаты изменения

товарного объема после применения гравитационных и универсальных стеллажей на

складе DHL logistic представлены в таблице 2.

Особенности использования гравитационных стеллажей:

1.

Раздельный

фронт загрузки и выгрузки паллет на гравитационных стеллажах; Возможность

одновременной загрузки и выгрузки паллет на стеллаже;

2.

Использование

принципа FIFO (первым пришел, первым ушел);

3.

Только

паллетное размещение и подбор товаров;

4.

Применимо

на складах с большим оборотом, но ограниченным товарным ассортиментом; Отбор и

размещение товара при помощи погрузчиков и штабеллеров;

5.

Скорость

подбора товаров выше, чем при подборе с универсальных стеллажей;

6.

Меньшее

количество обслуживаемых товарных позиций;

7.

Возможность

разделение товаров с различными сроками хранения и различными объемами.

Таблица 2 - Результаты

изменения товарного объема после применения гравитационных и универсальных

стеллажей на складе DHL logistic

|

Показатели

|

Основной вариант

|

Унив./

гравитационные стеллажи

|

|

К-во секций

(ед.)

|

392

|

135

|

|

К-во паллетомест

(ед.)

|

5880

|

7380

|

|

Товарный объем

max (м3)

|

7879,2

|

9889,2

|

|

Товарные позиции

(артикул)

|

5880

|

1710

|

Таким образом, возрастание товарного объема достигает 25,5%.

2.3 Расчет затрат на транспортировку складской продукции DHL logistic

Осуществим решение транспортной

задачи для DHL logistic, целью которой является минимизация стоимости транспортировки

товаров.

Ежемесячные запасы продукции

на складах равны 120 и 180 шт, а ежемесячные потребности покупателей составляют:

ООО «Трансзапчасти» - 70

шт.

ООО «Москов-Лайт» - 140

шт.

ЗАО «Стар-компакт» -

90 шт.

Расходы на

транспортировку представлены в таблице 2.

Таблица 2 - Расходы на транспорт,

связанные с доставкой 1 шт продукции (тыс. руб.)

|

Продукция

|

Потребители

|

|

ООО «Трансзапчасти» (B1)

|

ООО «Москов-Лайт» (B2)

|

ЗАО «Стар-компакт» (B2)

|

|

Запчасти

1

|

8

|

5

|

6

|

|

Запчасти

2

|

4

|

9

|

Проведем обозначение через

того количества штук, которое

будет составлять объем перевозки i-го товара к j-му потребителю.

того количества штук, которое

будет составлять объем перевозки i-го товара к j-му потребителю.

Осуществим проверку сбалансированности

задачи:

Суммарный объем продукции,

предназначенной для перевозки: 120 + 180 = 300 штук;

Объем суммарной потребности

в перевозимой продукции: 70 + 140 + 90 = 300 штук.

Исходя из представленного

выше расчета, можно сделать вывод о том, что указанная транспортная задача является

сбалансированной.

Сбалансированную транспортную

матрицу представим в таблице 3.

Таблица 3 - Транспортная матрица

|

Товары

|

Потребители

|

Запас, шт

|

|

В1

|

В2

|

В3

|

|

А1

|

8

|

5

|

6

|

120

|

|

А2

|

4

|

9

|

7

|

180

|

|

Потребность, т

|

70

|

140

|

90

|

300

|

Под целевой функцией понимается

сумма суммарных затрат на все возможные варианты перевозки продукции. Данная функция

задается исходя из выражения:

(1)

(1)

Далее, зададим необходимые

ограничения для транспортной задачи:

Сделаем предположение о

том, что  . В данном случае,

имеется возможность выразить оставшиеся неизвестные с использованием переменных

u и

v:

. В данном случае,

имеется возможность выразить оставшиеся неизвестные с использованием переменных

u и

v:

Далее, осуществим выражение

целевой функции через u

и

v:

С учетом того, что все  являются неотрицательными, мы

получаем следующую систему неравенств:

являются неотрицательными, мы

получаем следующую систему неравенств:

Для того, чтобы осуществить

поиск множества точек, которые расположены в первой четверти, которая соответствует

плоскости Оuv,

нужно осуществить построение следующих прямых:

Линейной функцией F

=

f(u,

v)

достигается наименьшее значение в одной точке, которая соответствует одной из вершин

указанного пятиугольника.

При расчете получаем, что

ч F

=

Fmin

=

1690 при u

=

0, v

=

120.

Исходя из этого, имеется

возможность для определения оптимального плана перевозок.

Таким образом, в

результате решения транспортной задачи, можно сделать вывод о том, что

оптимальный план ежемесячных перевозок должен предполагать перевозку 120 шт

запчастей 1 для потребителя ООО «Москов-Лайт», 70 шт запчастей 2 для

потребителя ООО «Трансзапчасти», 20 штук запчастей 2 для потребителя ООО

«Москов-Лайт» и 90 штук запчастей 2 для потребителя ЗАО «Стар-компакт».

Соответственно, все эти объемы и виды продукции должны согласовываться в

контрактах между DHL logistic и покупатели продукции компании, исходя из

потребностей покупателей и транспортных возможностей и интересов поставщика.

В условиях кризиса,

когда особенно важно минимизировать потери и оптимизировать бизнес-процессы,

такие риски необходимо исключать. Поэтому руководству особенно важно

формализовать проблемы и выделить задачи и дальнейшие шаги по их решению.

Таким образом, если

сотрудники логистической компании ставят перед собой такие задачи, как

сокращение времени на поиск и идентификацию товара на складе, сокращение

времени на поиск и идентификацию товара, исключение пересортицы, минимизация

времени проведения инвентаризации, снижение человеческого фактора, то

целесообразным является использовать инструмент, который обеспечит точность

учета на складе.

Логистическая стратегия

фирмы направлена на оптимизацию ресурсов компании при управлении основными и

сопутствующими потоками. Для DHL logistic логистической стратегией является

максимизация уровня сервиса и минимизация общих логистических издержек. Но, чем

выше требования потребителей к качеству логистического сервиса, тем выше должны

быть логистические издержки, обеспечивающие этот уровень. Соответственно

логистическая стратегия компании в данном случае будет звучать следующим

образом: оптимальное соотношение качества логистического сервиса и общих

логистических издержек.

DHL

logistic имеет низкий уровень конкурентоспособности. Руководству предприятия

необходимо сосредоточить внимание на следующих показателях:

1.

Качество

предоставления услуг;

2.

Оперативное

решение вопросов логистики;

3.

Предоставление

информации клиенту о ходе протекания процессов продаж;

4.

Удовлетворенность

клиентов.

При

анализе организации складского хозяйства DHL logistic были выявлены следующие

логистические проблемы:

1.

Некачественный

сбор, обработка, хранение и передача товаров

2.

Большая

занятость работников предприятия, и как следствие перегруженность

3.

Однообразие

в работе при создании перечней и соблюдения графиков, что приводит к

переутомлению работников.

Учитывая

специфику деятельности данного предприятия и приоритетных задач складского

сервиса, следует сделать выбор в пользу варианта увеличения емкости склада в

зоне хранения почти на 26 % при использовании набивных или гравитационных

стеллажей.

Применения

гравитационных и универсальных стеллажей подразумевает установку 63 секций

гравитационных и 72 секций фронтальных стеллажей.

Благодаря

решению транспортной задачи было определено следующее.

В

результате решения транспортной задачи, можно сделать вывод о том, что

оптимальный план ежемесячных перевозок должен предполагать перевозку 120 шт

запчастей 1 для потребителя ООО «Москов-Лайт», 70 шт запчастей 2 для

потребителя ООО «Трансзапчасти», 20 штук запчастей 2 для потребителя ООО

«Москов-Лайт» и 90 штук запчастей 2 для потребителя ЗАО «Стар-компакт».

Соответственно, все эти объемы и виды продукции должны согласовываться в

контрактах между DHL logistic и покупатели продукции компании, исходя из

потребностей покупателей и транспортных возможностей и интересов поставщика.

Внедрение

данных предложений даст не только экономическую выгоду предприятию, но и

большие возможности по повышению эффективности его деятельности.

1.

Афонин,

А.М. Транспортная логистика: организация перевозки грузов: учебное пособие /

A.M.Афонин, В.Е. Афонина, A.M. Петрова, Ю.Н. Царегородцев. - М.: ФОРУМ :

ИНФРА-М, 2017. – 658 с.

3.

Волгин,

В. В. Логистические ловушки и решения в договорах: справочник предпринимателя /

В. В. Волгин. - 3-е изд. - М.: Дашков и К, 2014. – 331 с.

4.

Волгин,

В. В. Склад: логистика, управление, анализ / В. В. Волгин. - М.: Дашков и К°,

2013. – 310 с.

5.

Дыбская,

В.В. Логистика складирования: учебник/В.В.Дыбская. - М.: ИНФРА-М, 2017. – 612

с.

6.

Иванов,

Г.Г. Складская логистика: учебник / Г.Г.Иванов, Н.С.Киреева. - М.: Форум:

ИНФРА-М, 2016. – 423 с.

7.

Канке,

А.А. Логистика: учебник для студ. учрежд. СПО/А.А.Канке, И.П.Кошевая. -М.:

ФОРУМ: ИНФРА-М, 2016. – 231 с.

8.

Левкин

Г.Г. Основы логистики: конспект лекций / Г.Г. Левкин, Н.Б. Куршакова, К.О.

Дзюбина. – М. – Берлин: Директ-Медиа, 2016. – 248 с.

9.

Логистика:

модели и методы: учебное пособие / П.В. Попов, И.Ю. Мирецкий, Р.Б. Ивуть, В.Е.

Хартовский; под общ. и науч. ред. П.В. Попова, И.Ю. Мирецкого. - М. : ИНФРА-М,

2017. – 621 с.

10.

Логистика:

учебное пособие/Б.А.Аникин и др.; под ред.Б.А.Аникина. - М.: ИНФРА-М, 2015. –

614 с.

11.

Николайчук,

В.Е. Логистический менеджмент: учебник / В.Е.Николайчук. - М.: Дашков и К,

2017. – 412 с.

12.

Бабанский

А.А. Комплекс обеспечивающих подсистем. Журнал «Инновационная наука». Выпуск №

4-1 / 2016. – С. 34-36

13.

Егоров

Ю.Н. О концептуальных подходах к развитию логистики. Журнал «Гуманитарные,

социально-экономические и общественные науки». Выпуск № 9 / 2015. – С. 166-168

14.

Есина

В. WMS в России. Проблемы внедрения и эффективность//Склад и техника. 2015. №

12. – С. 13-15

15.

Костышева

Я.В. Аанализ российского рынка автоматизированных систем управления складом. //

Вестник молодых ученых Самарского государственного экономического университета/

Издательство: Самарский государственный экономический университет (Самара), № 1

(29), 2015. – С. 80-86

16.

Обеспечение

устойчивого развития субъекта хозяйствования за счет внедрения информационно-логистических

систем / Тимиргалеева Р.Р. // Ефективна економіка. № 1, 2015 - С. 10-12

17.

Safa Gharbi, Hayfa Zgaya, Slim Hammadi «

Optimization of order picker path based on agent communication in warehouse

logistics», 6th IFAC Conference on Management and Control of Production and

Logistics, Volume 46, Issue 24, рр.

7-14, 2015

18.

Wen-hui Ju «Study on Fire Risk and

Disaster Reducing Factors of Cotton Logistics Warehouse Based on Event and

Fault Tree Analysis», Procedia Engineering 135, рр.

418 – 426, 2016

19.

Компания

Ansoft. [Электронный ресурс]. URL:

http://www.ansoft.ru/menu62.htm

(дата обращения: 17.10.2018)