|

Адрес

потребителя

|

Количество

квартир

|

Газовые

приборы

|

|

1

|

2

|

3

|

|

1

|

1

|

ПГ-4

|

|

2

|

2

|

2ПГ-4

|

|

3

|

1

|

ПГ-4

|

|

4

|

2

|

2ПГ-4

|

|

5

|

1

|

ПГ-4

|

|

6

|

2

|

2ПГ-4

|

|

7

|

1

|

ПГ-4

|

|

8

|

Детский

сад

|

|

|

9

|

1

|

ПГ-4

|

|

10

|

1

|

ПГ-4

|

|

11

|

1

|

ПГ-4

|

|

12

|

1

|

ПГ-4

|

|

13

|

Библиотека

|

|

|

15

|

1

|

ПГ-4

|

|

17

|

1

|

ПГ-4

|

|

20

|

Акушерский

пункт

|

|

|

23

|

1

|

ПГ-4

|

|

24

|

Магазин

|

|

|

25

|

1

|

ПГ-4

|

|

26

|

2

|

2ПГ-4

|

|

27

|

2

|

2ПГ-4

|

|

28

|

8

|

8ПГ-4

|

|

30

|

8

|

8ПГ-4

|

|

31

|

12

|

12ПГ-4

|

|

32

|

1

|

ПГ-4

|

|

33

|

1

|

ПГ-4

|

|

34

|

2

|

2ПГ-4

|

|

35

|

1

|

ПГ-4

|

|

36

|

8

|

8ПГ-4

|

|

37

|

Котельная

|

|

|

39

|

4

|

4ПГ-4

|

|

41

|

2

|

2ПГ-4

|

|

43

|

2

|

2ПГ-4

|

|

45

|

2

|

2ПГ-4

|

|

47

|

2

|

2ПГ-4

|

|

49

|

1

|

ПГ-4

|

|

ВСЕГО

|

76

|

ПГ-4

- 76 приборов

|

1.2 Сведения о климатических и

инженерно-геологических условиях

Согласно СП 131.13330.2012 «Строительная

климатология», район расположения объекта относится к климатическому подрайону

IIВ [1]. Климат умеренно-континентальный с неустойчивым режимом погоды.

Зимой господствует умеренно континентальный

воздух с периодическим вторжением арктических воздушных масс. Январь - самый

холодный месяц зимы. Его средняя температура составляет минус 13,8оС. Зимой

выпадает сравнительно немного осадков. Для зимних месяцев характерно увеличение

скорости ветра. Осадков за зиму в среднем выпадает 36-53 мм. в месяц. Низкие

температуры сезона обуславливают высокую относительную влажность - 83-88%,

которая благоприятствует повышенной облачности.

Весенняя погода отличается непостоянством.

Изменчивость погоды обусловлена циркуляционными процессами в атмосфере.

Среднемесячное количество осадков составляет 32

- 51 мм. Снежный покров сходит в конце второй декады апреля.

В летние месяцы территория получает максимальное

количество солнечной радиации. Летом велика вероятность вторжения холодного

арктического воздуха. Самый теплый месяц лета июль, его средняя температура

составляет 16,8 оС.

Среднемесячное количество осадков составляет

77-85 мм.

Осенью проходящие серии циклонов, несущие

арктический морской воздух, обуславливают холодную дождевую погоду.

По данным бурения с поверхности и до глубины 4,0

м в геологическом строении территории принимают участие современные образования

и верхнечетвертичные отложения (Q), залегающие в следующей стратиграфической

последовательности от современных до более древних.

Современный отдел (QIV) представлен:

почвенно-растительным слоем (bIV), с корнями растений, мощностью 0,2м.

Техногенными образованиями (tIV), которые

залегают с поверхности до глубины 0,2-0,4м. Представлены насыпными суглинками

легкими, перемешанный с песком и строительным мусором, реже песками мелкими,

которыми выполнена планировка территории при строительстве автодорог и

коммуникаций.

Верхнечетвертичные озерно-ледниковые отложения

(lgQIII) имеют широкое распространение в разрезе и вскрыты под современными

образованиями на глубине 0,2м. Представлены глинами легкими пылеватыми и

суглинками легкими и тяжелыми песчанистыми, коричневыми и серо коричневыми, от

туго- до мягкопластичной консистенции.

2. ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ГАЗА

.1 Определение теплоты сгорания и

плотности природного газа

Для газоснабжения деревни Подсосенье выбираем

магистральный трубопровод Ухтинского месторождения.

Плотность природного газа при нормальных

условиях ρо, определяется как

плотность газовой смеси в зависимости от плотности и содержании отдельных

компонентов и определяется по формуле [2]:

|

кг/м3,(1) кг/м3,(1)

|

|

где ri - объёмная доля i-го горючего компонента

газовой смеси;

ρi - плотность i-го

компонента при нормальных условиях, кг/м3.

Теплота сгорания природного газа определяется по

формуле [2]:

|

МДж/м3,(2) МДж/м3,(2)

|

|

где ri - объемная доля i-го горючего компонента

газовой смеси;

(Qсн )i - теплота сгорания i-го компонента,

кДж/м3.

Результаты расчета характеристик природного газа

приведены в таблице 2.

Таблица 2 - Характеристики природного газа

|

Состав

газа

|

Процентное

содержание %

|

Теплота

сгорания Qнр, кДж/м3

|

Плотность

газа при нормальных условиях ρо,

кг/м3

|

|

1

|

2

|

3

|

4

|

|

СН4

|

88,0

|

35840

|

0,7168

|

|

С2Н6

|

1,9

|

63730

|

1,3566

|

|

С3Н8

|

0,2

|

93370

|

2,019

|

|

С4Н10

|

0,3

|

123770

|

2,703

|

|

С5Н12

|

-

|

146340

|

3,221

|

|

СО2

|

0,3

|

-

|

1,9768

|

|

Н2S

|

-

|

23490

|

1,5392

|

|

N2

+ ред. газы

|

9,3

|

-

|

1,2505

|

|

Σ

|

33308

|

0,791

|

3. ОПРЕДЕЛЕНИЕ РАСЧЕТНОГО ЧАСОВОГО И

ГОДОВОГО РАСХОДА ГАЗА

Годовые расходы газа используются для

планирования количества газа, которое необходимо поставить проектируемому

населённому пункту, а расчётные или максимальные часовые расходы газа

необходимы для определения диаметров газопроводов.

Расчетные и годовые расходы газа потребителями

определяются несколькими способами: на основании данных проекта газоснабжения,

по номинальным расходам газа газовыми приборами или по тепловой

производительности установок, по нормам годового расхода потребителями, по

укрупнённым показателям.

Расход газа населенным пунктом зависит от числа

жителей, теплоты сгорания газа, степени благоустройства зданий, от наличия

коммунально-бытовых и промышленных потребителей газа, их числа и характера.

Все виды потребления газа в населенном пункте

условно разделяются на следующие группы:

) расход газа на бытовое потребление (квартиры);

) расход газа на потребление в коммунальных и

общественных предприятиях;

) потребление газа на отопление и вентиляцию, и

горячее водоснабжение зданий;

) расход газа на промышленное потребление.

При расчете расходов газа на коммунальные и

бытовые нужды учитывается ряд важнейших факторов:

газовое оборудование;

заселенность квартир и её благоустройство;

газовое оборудование городских учреждений и

предприятий;

степень обслуживания населения этими

учреждениями;

охват потребителей централизованно ГВС;

климатические данных и условий.

Для определения годовых расходов газа для жилых

домов, предприятий бытового обслуживания населения, общественного питания,

учреждений здравоохранения, хлебозаводов и кондитерских фабрик используют нормы

расхода теплоты этими потребителями в соответствии с [3], приведенные в таблице

П1.1 приложения 1.

3.1 Бытовое потребление газа

Охват населения газоснабжением в большинстве

городов близок к 1. Однако при существовании старого фонда, который нельзя

подвергать газификации, и при наличии высоких домов, в которых установлены

электроплиты, степень охвата (укв) будет меньше 1.

Годовое потребление газа прииспользование его в

квартирах вычисляется по формуле [2]:

кв =укв ·N(Z1·q1+Z2·q2 + Z3·q3),МДж/год, (3)

где N - расчетное количество жителей в

населенном пункте;- доля людей, проживающих в квартирах с централизованным

ГВС;- доля людей, проживающих в квартирах с ГВС от газовых водонагревателей;-

доля людей, проживающих в квартирах без ГВС;- норма расхода газа для людей,

проживающих в квартирах с централизованным ГВС, МДж/(год·чел);- норма расхода

газа для людей, проживающих в квартирах с ГВС от газовых водонагревателей,

МДж/(год·чел);- норма расхода газа для людей, проживающих в квартирах без ГВС,

МДж/(год·чел);

укв - степень охвата газоснабжением населения

города.

В данном дипломном проекте все дома подлежат

газификации с централизованным ГВС.кв =1∙264∙1∙4100=1082400

МДж/год.

3.2 Потребление газа на нужды

торговли и учреждениями здравоохранения

Годовые расходы газа на нужды мелких

коммунальных потребителей, предприятий бытового обслуживания

непроизводственного характера, предприятий торговли и т.п., в размере 5%

суммарного расхода на жилые дома, МДж/год определяются по формуле [2]:

|

Qмп=

0,05∙Qкв, МДж/год,

|

(4)

|

где Qкв- общий годовой расход теплоты в жилых

домах населённого пункта, МДж/год.мп= 0,05∙1082400=54120 МДж/год.

При оценке охвата больниц газоснабжением

необходимо учитывать вероятность работы столовых больниц на

электрооборудовании, наличие централизованного теплоснабжения, допустимость

использования жидкого или твердого топлива для котельной больниц.

Потребление газа в родильных домах и больницах

производится из расчета 12 коек на 1000 жителей в год.

Годовое потребление газа на использование его

учреждениями здравоохранения рассчитывается по формуле [2]:

МДж/год, (5)

МДж/год, (5)

где N - расчетное количество жителей

в населенном пункте;здр - доля людей, пользующихся учреждениями здравоохранения;здр-

норма расхода теплоты учреждениями здравоохранения МДж/(в год на 1койку).

МДж/год

МДж/год

3.3 Потребление газа на вентиляцию и

отопление зданий

Расчётный расход газа на отопление

жилых и общественных зданий, коммунально-бытовых предприятий определяется по

формуле [2]:

МДж/год , (6)

МДж/год , (6)

где tвн, tр.о, tр.в, tср.о -

соответственно температура внутреннего воздуха отапливаемых зданий, расчётная

наружная температура для проектирования отопления, расчётная наружная

температура для проектирования вентиляции, средняя температура наружного

воздуха за отопительный сезон, оС [1];

К, К1 - коэффициенты, учитывающие

расходы теплоты на отопление и вентиляцию общественных зданий, принимаемые при

отсутствии данных соответственно 0,25 и 0,4;- среднее число часов работы

системы вентиляции общественных зданий в течение суток, принимаемое при

отсутствии данных в размере 16 часов;- жилая площадь отапливаемых зданий, м2;

ηо - КПД отопительной системы,

принимаемое для котельных работающих на газообразном топливе в пределах

0,8-0,85.о - укрупнённый показатель максимального часового расхода теплоты на

отопления жилых зданий, принимаемый по [2] кДж/ч.

МДж/год

МДж/год

3.4 Потребление газа на

централизованное горячее водоснабжение зданий

Расчётный расход газа на горячее

водоснабжение жилых и общественных зданий, коммунально-бытовых предприятий

определяется по формуле [2]:

|

МДж/год,(7) МДж/год,(7)

|

|

где qг.в - укрупнённый показатель среднечасового

расхода теплоты на горячее водоснабжение жилых зданий, принимаемый по [2] кДж/ч

на 1 чел.;

β - коэффициент,

учитывающий снижение расхода горячей воды в летний период. Принимается для

расчетов: β =0,8 (β= 1 для

курортов);х.л - температура водопроводной воды в летний период , t х.л = 15°С,

х.з - температура водопроводной воды в зимний период, t х.з = 5°С;

ηо - КПД

отопительной системы, принимаемое для котельных работающих на газообразном

топливе в пределах 0,8-0,85.

МДж/год.

МДж/год.

3.5 Определение расчетных и годовых

расходов газа

Полученное значение годового расхода на

коммунально-бытовые нужды Qгод используется в дальнейшем для определения

годового расхода газа. Годовой расход газа в м3/ч для любого потребителя

посёлка или района определяется по следующему выражению [2]:

|

м3/ч(8) м3/ч(8)

|

|

где Qгод - годовой расход теплоты на

коммунально-бытовые нужды, МДж/год;нp - низшая теплота сгорания газа, кДж/м3.

Расчётный расход определяется по формуле, м3/ч

[2]:

р=Km·Vгод, м3/ч, (9)

где Km - коэффициент часового максимума,

принимаемый для различных видов потребителей, в соответствии с [3], по таблицам

П2.1, П2.2 Приложения 2.

Коэффициент часового максимума расхода газа

следует принимать дифференцированно по каждой обособленной зоне газоснабжения,

снабжаемой от одного источника. Коэффициент часового максимума для населённых

мест принимается в зависимости от общей численности населения, обслуживаемого

данными газовыми сетями, одинаковыми для всех районов, гидравлически связанных

между собой. Для районных сетей, гидравлически не связанных между собой, Km

принимается отдельно для каждого района.

Значения коэффициента часового максимума расхода

газа на хозяйственно-бытовые нужды в зависимости от численности населения,

снабжаемого газом, в соответствии с [3], приведены в таблице 2.1, Приложения 2.

Значения коэффициента часового максимума при

расчете расхода газа нужды отопления, вентиляции и ГВС зависит от климатических

данных объекта проектирования и определяется по формулам [2]:

|

(10) (10)

|

|

где m- число часов включения газовых приборов в

периоды максимального потребления газа.

Исходные данные и полученные

расчётные значения годовых и расчётных расходов газа на коммунальные и бытовые

нужды сводятся в таблицу 3.

Таблица 3 - Годовые и расчетные

расходы газа на бытовые и коммунальные нужды микрорайона

|

Расход

газа на:

|

Годовой

расход газа

|

Число

часов использования максимума

|

Часовой

расход газа, мᶾ/ч

|

|

МДж/год

|

мᶾ/год

|

|

|

|

1

|

2

|

3

|

4

|

5

|

|

Бытовые

нужды

|

1090600

|

32742,8

|

1/530

|

61,8

|

|

Мелкие

бытовые нужды

|

54530,0

|

1637,1

|

1/1800

|

0,9

|

|

Акушерский

пункт

|

3245760,0

|

97446,5

|

1/2000

|

48,7

|

|

О

и В

|

10411621,2

|

312585,1

|

1/2612

|

119,7

|

|

ГВС

|

3377830,2

|

101411,6

|

1/2612

|

38,8

|

|

Всего:

|

269,9

|

4. ОБОСНОВАНИЕ ОПТИМАЛЬНОГО РАДИУСА

ДЕЙСТВИЯ ГРП

При проектировании систем газопровода населенных

пунктов возникает необходимость определения оптимального количества точек

питания сети низкого давления.

Необходимо определить оптимальное число ГРП и

правильно разместить их на территории посёлка. Увеличение числа ГРП уменьшает

радиус действия каждого из них, и, следовательно, уменьшает диаметры газопроводов

после ГРП и металловложения в сеть низкого давления, но это приводит к

удорожанию системы за счёт стоимости самих ГРП [2].

Каждый ГРП должен быть размещен в центре района

его действия и как можно ближе к центру нагрузки района. Если данные центры не

совпадают (зоны разной этажности), ГРП необходимо размещать в наименьшем

расстоянии к зоне повышенной нагрузки. При определении места для ГРП необходимо

соблюдать все нормы СНиПа и правила безопасности госгортехнадзора по размещению

и допустимым расстояниям до здания, дорог, сооружений.

Под радиусом действия ГРП понимают среднее

расстояние по прямой от ГРП до точек встречи потоков газа на границе раздела.

Для ГРП питающего сеть низкого давления

оптимальная производительность принимается в пределах 1500-2000 м3/ч. При

оптимальном радиусе действия 0,5-1км с учётом этих показателей количества ГРП

определяется по формуле:

где ΣQhгод

- суммарный расход газа через городские ГРП.= 189,04/1500 = 0,126 < 1

Исходя из полученных данных и расчетов, в д.

Подсосенье Великоустюгского района Вологодской области необходимо построить

одно ГРП.

5. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ НАРУЖНЫХ

ГАЗОВЫХ СЕТЕЙ НИЗКОГО ДАВЛЕНИЯ

В основе проектирования наружных газовых сетей

лежит гидравлический расчёт газопроводов. Проектирование газовых сетей проходит

в соответствии со строительными нормами [3],[4], и правилами безопасности [5]

для газораспределительных систем.

Целью гидравлического расчета является

определение диаметров газопроводов, подводящих газ потребителям. Полученных

диаметры должны быть такими, чтобы суммарные потери давления от ГРП до самого

удаленного дома не должны превышать располагаемый перепад давления.

При разработке дипломного проекта для

распределительного газопровода в д. Подсосенье Великоустюгского района

Вологодской области принимаем тупиковую систему газоснабжения.

Наиболее экономичными являются тупиковые сети, у

которых участки соединены последовательно и имеют одинаковые удельные перепады

давления.

Расчет газопроводов осуществляется вначале от

ГРП до самого удаленного потребителя, а после рассчитываются все ответвления от

основного расчетного пути. Потери давления от местных сопротивлений принимают

равными 10% от потерь давления от трения.

Трассы газопровода проектируют исходя из условий

минимальной протяженности сети с учетом транспортировании потребителями газа

кратчайшим путем.

Максимальное давление газа на вводе в жилой дом

не должно превышать 3 кПа. Располагаемый перепад давления, составляет 1800 Па,

на который проектируются газопроводы низкого давления, из которых 400 Па

приходиться на допустимые потери давления во внутридомовых газопроводах, а 200

Па - в качестве потерь во внутридворовых газопроводах.

По данным генерального плана выполняется схема

прокладки газопроводов, на данной схеме указываются проектные газопроводы, их

диаметры, а также указываются устанавливаемые отключающие устройства. Для

выбора места заложения газопровода учитывается характер проезда и застройки,

число вводов, конструкция дорожного покрытия, удобства эксплуатации

газопровода, подземных сооружений и т.д.

Диаметры газопроводов определяют посредством

гидравлического расчёта, исходя из условия обеспечения бесперебойного снабжения

газом всех потребителей в часы максимального его потребления. При

проектировании газопроводов определяют диаметр труб на основе значений

расчётного расхода газа и удельных потерь давления [2].

Весь путь разбивается на участки с неизменным

расходом газа. Для каждого участка определяются длина участка и расход газа.

Расход газа отдельными жилыми домами и группами

жилых домов определяется с помощью коэффициентов одновременности [2]:

м3/ч (12)

м3/ч (12)

где kо - коэффициент

одновременности, принимаемый по таблице П3 приложения 3 [3];- номинальный

расход газа на прибор или группу приборов (например, газовая плита и

водонагреватель), устанавливаемых в квартирах,м3/ч;- число однотипных приборов

или групп приборов;- число типов приборов или групп приборов.

Номинальный расход газа на прибор

определяется по формуле, м3/ч[2]:

м3/ч, (13)

м3/ч, (13)

где Qном - теплопроизводительность

газового прибора, кДж/ч;нр -низшая теплота сгорания природного газа, кДж/м3.

Результаты расчета приведены в

таблице 4.

Таблица 4 - Расчетные расходы газа

на участках

|

№

уч-ка

|

ПГ-4

|

Vр,

м3/ч

|

|

Vном

|

n

|

kо

|

обществ

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

0-1

|

1,208

|

76

|

0,215

|

169,31

|

189,04

|

|

Ветка

1

|

|

1-2

|

1,208

|

63

|

0,219

|

49,63

|

66,30

|

|

2-3

|

1,208

|

24

|

0,233

|

|

6,76

|

|

3-4

|

1,208

|

23

|

0,233

|

|

6,47

|

|

4-5

|

1,208

|

22

|

0,234

|

|

6,22

|

|

5-6

|

1,208

|

20

|

0,235

|

|

5,68

|

|

6-7

|

1,208

|

20

|

0,235

|

|

5,68

|

|

7-8

|

1,208

|

18

|

0,237

|

|

5,15

|

|

8-9

|

1,208

|

17

|

0,238

|

|

4,89

|

|

9-10

|

1,208

|

16

|

0,239

|

|

4,62

|

|

10-11

|

1,208

|

14

|

0,243

|

|

4,11

|

|

11-12

|

1,208

|

13

|

0,245

|

|

3,85

|

|

12-13

|

1,208

|

7

|

0,28

|

|

2,37

|

|

13-14

|

1,208

|

6

|

0,28

|

|

2,03

|

|

14-15

|

1,208

|

5

|

0,29

|

|

1,75

|

|

15-16

|

1,208

|

4

|

0,35

|

|

1,69

|

|

16-17

|

1,208

|

3

|

0,45

|

|

1,63

|

|

17-18

|

1,208

|

2

|

0,65

|

|

1,57

|

|

18-19

|

1,208

|

1

|

1

|

|

1,21

|

|

Ответвления

|

|

2-25

|

1,208

|

39

|

0,227

|

49,63

|

60,33

|

|

25-26

|

1,208

|

37

|

0,228

|

49,63

|

59,82

|

|

26-27

|

1,208

|

29

|

0,231

|

49,63

|

57,73

|

|

27-28

|

1,208

|

28

|

0,232

|

49,63

|

57,48

|

|

28-29

|

1,208

|

20

|

0,235

|

49,63

|

55,31

|

|

29-30

|

1,208

|

12

|

0,248

|

49,63

|

53,23

|

|

30-30*

|

|

|

|

0,91

|

|

|

30-31

|

1,208

|

12

|

0,248

|

48,72

|

52,32

|

|

31-31*

|

|

|

|

48,72

|

|

|

31-32

|

1,208

|

12

|

0,248

|

|

3,60

|

|

10-23

|

1,208

|

2

|

0,65

|

|

1,57

|

|

23-24

|

1,208

|

1

|

1

|

|

1,21

|

|

12-20

|

1,208

|

6

|

0,28

|

|

2,03

|

|

20-21

|

1,208

|

4

|

0,35

|

|

1,69

|

|

21-22

|

1,208

|

2

|

0,65

|

|

1,57

|

|

Ветка

2

|

|

1-33

|

1,208

|

13

|

0,245

|

119,67

|

123,52

|

|

33-34

|

1,208

|

13

|

0,245

|

|

3,85

|

|

34-35

|

1,208

|

9

|

0,258

|

|

2,80

|

|

35-36

|

1,208

|

7

|

0,28

|

|

2,37

|

|

36-37

|

1,208

|

5

|

0,29

|

|

1,75

|

|

37-38

|

1,208

|

3

|

0,45

|

|

1,63

|

|

38-39

|

1,208

|

1

|

1

|

|

1,21

|

|

Ответвления

|

|

33-33*

|

|

|

|

119,67

|

|

Принимая ориентировочные потери давления от

местных сопротивлений в газопроводах равными 10% от потерь давления от трения,

находят допустимые удельные потери давления от трения, Па/м по формуле [2]:

Па/м, (14)

Па/м, (14)

где  - длина пути от ГРП до самого

удаленного потребителя, м;

- длина пути от ГРП до самого

удаленного потребителя, м;

- длина i-го участка, м;

- длина i-го участка, м;

,1 - коэффициент, учитывающий потери

давления от местных сопротивлений;

∆Pр -допустимые потери

давления, Па.

Общие допустимые потери давления

(расчетный перепад давления) принимают в соответствии с нормами, исходя из типа

газовых сетей и составят 200 Па в качестве потерь во внутридворовых

газопроводах.

Зная расчетный расход газа Vр на

участке и допустимые удельные потери давления ∆Р/l, с помощью номограмм

Приложение 4 [2],определяют диаметр участка газопровода, мм.

Для принятого диаметра газопровода

находят действительные удельные потери ∆Р/l, Па/м;

Для каждого участка определяют

потери давления по формуле [2]:

, (15)

, (15)

Суммируют потери давления на всех

участках от ГРП до самого удаленного потребителя и сравнивают полученное

значение  с

располагаемым перепадом

с

располагаемым перепадом  .

.

Если  лежит в пределах 0÷0,1, расчет

считается верным.

лежит в пределах 0÷0,1, расчет

считается верным.

При  следует уменьшить принятые диаметры

газопроводов.

следует уменьшить принятые диаметры

газопроводов.

Если величина  , диаметры

следует увеличить, так как в противном случае потери давления от ГРП до

последнего потребителя превысят располагаемый перепад давления, и потребители

не получат.

, диаметры

следует увеличить, так как в противном случае потери давления от ГРП до

последнего потребителя превысят располагаемый перепад давления, и потребители

не получат.

После расчета основного газопровода

выполняется расчет ответвлений по такой же методике. Однако располагаемый

перепад давления для каждого ответвления будет разным и может быть найден как

[2]:

, (16)

, (16)

где  - потери давления при движении газа

от ГРП до данного ответвления, Па.

- потери давления при движении газа

от ГРП до данного ответвления, Па.

Гидравлический расчёт сетей низкого

давления представлен в таблице 5.

Таблица 5 - Гидравлический расчёт

наружных газопроводов низкого давления

|

№

уч-ка

|

Lуч,

м

|

Vр,

мᶾ/ч

|

(ΔР/l)доп,

Па*м

|

d,мм

|

(ΔР/l)дейст,

Па*м

|

ΔРуч,

Па

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

0-1

|

21,8

|

189,04

|

0,271

|

160х14,6

|

0,6

|

14,39

|

|

Ветка

1

|

|

|

1-2

|

14,7

|

66,30

|

0,271

|

140х12,7

|

0,18

|

2,91

|

|

2-3

|

41,4

|

6,76

|

|

63х5,8

|

0,25

|

11,39

|

|

3-4

|

55,7

|

6,47

|

|

63х5,8

|

0,25

|

15,32

|

|

4-5

|

33,4

|

6,22

|

|

63х5,8

|

0,24

|

8,82

|

|

5-6

|

89,7

|

5,68

|

|

63х5,8

|

0,18

|

17,76

|

|

6-7

|

80,3

|

5,68

|

|

63х5,8

|

0,18

|

15,90

|

|

7-8

|

24,0

|

5,15

|

|

50х4,6

|

0,4

|

10,56

|

|

8-9

|

22,2

|

4,89

|

|

50х4,6

|

0,37

|

9,04

|

|

9-10

|

44,1

|

4,62

|

|

50х4,6

|

0,35

|

16,98

|

|

10-11

|

37,2

|

4,11

|

|

50х4,6

|

0,27

|

11,05

|

|

11-12

|

8,4

|

3,85

|

|

50х4,6

|

0,21

|

1,94

|

|

12-13

|

23,2

|

2,37

|

|

40х3,7

|

0,3

|

7,66

|

|

13-14

|

51,2

|

2,03

|

0,271

|

40х3,7

|

0,25

|

14,08

|

|

|

14-15

|

24,6

|

1,75

|

|

40х3,7

|

0,2

|

5,41

|

|

|

15-16

|

1,69

|

|

40х3,7

|

0,19

|

4,62

|

|

|

16-17

|

19,5

|

1,63

|

|

40х3,7

|

0,17

|

3,65

|

|

|

17-18

|

25,7

|

1,57

|

|

32х3

|

0,39

|

11,03

|

|

|

18-19

|

30,7

|

1,21

|

0,271

|

32х3

|

0,27

|

9,12

|

|

|

Ответвления

|

|

|

2-25

|

33,4

|

60,33

|

4,550

|

75х6,8

|

4,00

|

146,96

|

|

|

25-26

|

13,7

|

59,82

|

|

75х6,8

|

3,80

|

57,27

|

|

|

26-27

|

62,8

|

57,73

|

|

75х6,8

|

3,70

|

255,60

|

|

|

27-28

|

43,9

|

57,48

|

|

75х6,8

|

3,70

|

178,67

|

|

|

28-29

|

37,5

|

55,31

|

|

75х6,8

|

3,50

|

144,38

|

|

|

29-30

|

32,4

|

53,23

|

|

75х6,8

|

3,30

|

117,61

|

|

|

30-31

|

64,0

|

52,32

|

|

75х6,8

|

3,20

|

225,28

|

|

|

31-32

|

37,6

|

3,60

|

|

25х2,3

|

4,50

|

186,12

|

|

|

10-23

|

66,5

|

1,57

|

0,164

|

40х3,7

|

0,164

|

12,00

|

|

|

23-24

|

13,4

|

1,21

|

|

40х3,7

|

0,13

|

1,92

|

|

|

12-20

|

90,4

|

2,03

|

0,123

|

25х2,3

|

0,13

|

12,93

|

|

|

20-21

|

36,1

|

1,69

|

|

40х3,7

|

0,13

|

5,16

|

|

|

21-22

|

30,3

|

1,57

|

|

40х3,7

|

0,12

|

4,00

|

|

|

Ветка

2

|

|

|

1-33

|

12,3

|

123,52

|

0,498

|

140х12,7

|

0,44

|

5,95

|

|

|

33-34

|

45,7

|

3,85

|

|

40х3,7

|

0,42

|

21,11

|

|

|

34-35

|

87,0

|

2,80

|

|

40х3,7

|

0,38

|

36,37

|

|

|

35-36

|

63,3

|

2,37

|

|

32х3

|

0,58

|

40,39

|

|

|

36-37

|

39,2

|

1,75

|

|

32х3

|

0,42

|

18,11

|

|

|

37-38

|

37,2

|

1,63

|

|

32х3

|

0,30

|

12,28

|

|

|

38-39

|

71,0

|

1,21

|

|

25х2,3

|

0,65

|

50,77

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. ГАЗОРЕГУЛЯТОРНЫЙ ПУНКТ

.1 Общие сведения

Газорегуляторный пункт служит для снижения

давления газа, поступающего из городских распределительных сетей, до заданного

и поддержания его постоянным независимо от расхода. Поскольку в жилых домах

используются газовые приборы (плиты, водонагреватели), оснащенные атмосферными

горелками с номинальным давлением газа 2 кПа, то на выходе из сетевого ГРП,

питающего сети низкого давления, поддерживается давление 3 кПа.

ГРП сооружаются в виде отдельно стоящих зданий

или шкафных регуляторных установок (ШРУ), устанавливаемых на специальные опоры.

ГРП и ШРУ размещаются внутри жилого массива на расстоянии от зданий,

сооружений, железнодорожных и трамвайных путей и воздушных линий

электропередачи, определенном СНиП [4]. На вводах и выводах газопроводов из

здания ГРП в колодцах устанавливают отключающие устройства не ближе 5 и не

дальше 100 м от здания ГРП. Предохранительный запорный клапан (ПЗК)

устанавливается по ходу газа перед регулятором давления. Предохранительный

сбросной клапан (ПСК) устанавливается после регулятора давления. Для учета

расхода газа используются измерительные диафрагмы с дифманометрами или газовые

счетчики.

Измерительные диафрагмы устанавливаются до

регулятора давления на прямолинейных горизонтальных участках газопроводов

длиной не менее 10 условных диаметров до и 5 условных диаметров после

диафрагмы. Газовые счетчики устанавливают на прямолинейных участках длиной ≥5

Dy до счетчика и ≥3 Dу, после него.

Продувочные газопроводы размещаются после

первого отключающего устройства и на байпасе. Условный диаметр продувочных

газопроводов должен быть не менее 20 мм.

Условный диаметр сбросного трубопровода,

отводящего газ от ПСК, должен быть равным условному диаметру выходного патрубка

клапана, но не менее 20 мм. Продувочные и сбросные трубопроводы выводятся на 1

м выше крыши ГРП и должны иметь на конце устройства, защищающие их от попадания

атмосферных осадков. Трубопроводы, отводящие газ от ПСК шкафных регуляторных

установок, размещаемых на опорах, должны быть выведены на высоту не менее 4 м

от уровня земли.

Для снабжения газом потребителей в период

ревизии и ремонта ГРП сооружается обводной газопровод (байпас). Диаметр

обводного газопровода в соответствии с требованиями СНиП [4] должен быть не

менее диаметра седла клапана регулятора давления газа.

В данном дипломном проекте предусмотрена

установка шкафного газорегуляторного пункта ГРПШ-05-2У1.

Шкафной ГРП (ШРУ) является готовым промышленным

изделием. Это металлический шкаф, внутри которого смонтированы все необходимое

оборудование, арматура и средства измерения. Подбор ШРУ производится в

зависимости от типа регулятора, обеспечивающего пропускную способность, и

давления газа на входе и выходе из ШРУ.

6.2 Назначение и принцип работы ГРПШ

Газорегуляторные пункты ГРПШ применяются: в

системах газоснабжения сельских и городских населенных пунктах,

коммунально-бытовых зданиях, объектах промышленного и сельскохозяйственного

назначения, и т. д.

Шкафные газорегуляторные пункты ГРПШ

предназначены для редуцирования высокого или среднего давления на требуемое,

автоматического поддержания заданного выходного давления, и автоматического

отключения подачи газа при аварийном повышении или понижении выходного давления

от допустимых заданных значений, очистки газа поставляемого потребителю по ГОСТ

5542-87.

Условия эксплуатации пункта должны

соответствовать климатическому исполнению У1 (ХЛ1) категории 1 по ГОСТ

15150-69, для работы окружающей среды от -40 до +60°С (от -60 до +60°С). По

индивидуальному заказу предприятие-изготовитель выпускает пункты с обогревом.

Обогреватель устанавливается под днищем металлического шкафа и используется в

холодное время года.

Газорегуляторный пункт ГРПШ состоит из

металлического шкафа, в котором установлено технологическое оборудование. Согласно

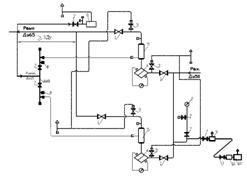

функциональной схеме, в соответствии с рисунком 1, работает следующим образом.

Газ по входному трубопроводу через входной кран

1, поступает в фильтр 4 (где происходит очистка газа от механических примесей,

окалины и пыли), затем поступает к регулятору давления газа 5, где происходит

снижение давления газа до установленного значения и поддержание его на заданном

уровне, и далее через выходной кран 1 поступает к потребителю.

При повышении выходного давления выше

допустимого заданного значения открывается предохранительный сбросной клапан 6,

и происходит сброс газа в атмосферу.

При дальнейшем повышении или понижении

контролируемого давления газа сверх допустимых пределов срабатывает

предохранительно-запорный клапан, встроенный в регулятор, перекрывая вход газа

в регулятор. На входном газопроводе установлены манометры 2 предназначенные для

замера входного давления и определения перепада давления на фильтрующей

кассете. По индивидуальному заказу для удобства обслуживания газового фильтра,

устанавливается датчик перепада давления ДПД-5 или ДПД-10, либо индикатор

перепада давления ИПД-5 или ИПД-10. Максимально допустимое падение давление на

кассете фильтра - 10кПа.

В случае ремонта оборудования газ поступает к

потребителю через резервную линию. При необходимости используются обе линии

одновременно, пропускная способность при этом возрастает. На газопроводе после

входного крана и после регулятора давления газа предусмотрены продувочные

трубопроводы.

газопровод безопасность плотность

сварка

Рисунок 1 - Функциональная схема ГРПШ: 1 - кран

шаровой КШ-50 - 4 шт; 2 - входной манометр - 1 шт; 3 - кран шаровой КШ-20 - 4

шт; 4 - фильтр типа ФГ с ИПД - 2 шт; 5 - регулятор давления газа - 2 шт; 6 -

клапан предохранительный сбросной КПС-Н - 1 шт; 7 - кран шаровой КШ-15 - 7 шт;

8 - штуцер под водяной манометр; 9 - регулятор РДСГ-1-1.2 - 1 шт; 10 -

отопитель ГИИВ-3.65 - 1 шт; 11 - клапан КГЭ-15М - 1 шт.

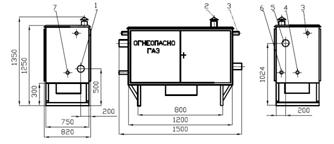

На рисунке 2 представлен габаритный чертеж ГРПШ.

Рисунок 2 - Габаритный чертеж ГРПШ: 1 - Рвх (Ду

50); 2 - вентиляционный патрубок; 3 - продувочный патрубок (Ду 20); 4 - вход

КПС-Н (Ду 15); 5 - Рвых (Ду 65); 6 - подвод импульса к регулятору (Ду 15); 7 -

выход КПС-Н (Ду 20)

6.3 Подбор оборудования газорегуляторного

пункта

Необходимо подобрать регулятор давления в

зависимости от его пропускной способности, ПЗК и газовый фильтр, условный

диаметр которых должен соответствовать диаметру регулятора давления; также

побирается тип ПСК.

В качестве регуляторов давления в ГРП, питающих

сети низкого давления газа, устанавливаются регуляторы давления типа РДБК 1; в

ШРУ используются также регуляторы низкого давления Dу 32 и Dy 50. Регуляторы

давления выбираются по расчетному (максимальному часовому) расходу газа при требуемом

перепаде давления. Пропускная способность таких регуляторов определяется, по

паспортным данным заводов-изготовителей, полученным экспериментальным путем.

Регулятор давления подберем используя формулу

[6]:

|

,

м3/ч,(17) ,

м3/ч,(17)

|

|

где индекс «т» - табличное значение параметра;и

Vт - пропускная способность регулятора, м3/ч;

r и rт- плотность газа

при нормальных условия, кг/м3;

и

и  - перепад давления в регуляторе,

МПа;

- перепад давления в регуляторе,

МПа;

Р1 и Р1т - абсолютное входное

давление газа, МПа;

Р2 и Р2т - абсолютное выходное

давление газа, МПа.

Абсолютное входное давление на входе

в ГРП определим по формуле:

|

Р1

= РВВ - (∆РДИАФР +∆РФ +∆РПЗК +∆РЗ), МПа,

|

(18)

|

Р1 = 320-(5+5+4+3)+101,3=404,3 кПа

Абсолютное давление газа после регулятора

давления на выходе из ГРП определим по формуле:

|

Р2

= ∆РМАГ + РАБС, МПа,(19)

|

|

Р2 = 0,1916+101,3=101,49 кПа

Р2 / Р1 = 101,49 / 404,3 = 0,25

м3/ч

м3/ч

Проверка:

Подбираем регулятор давления

РДНК-400М с РТВХ = 0,6МПа, Dу =50 мм, диаметр седла = 16 мм.

В качестве устройства для очистки

газа от механических примесей применяется фильтр сетчатый газовый типа ФС-50 с

диаметром присоединительного патрубка Dу=50мм, длиной 250мм, массой 14 кг.

Качественная очистка газа позволяет повысить герметичность запорных устройств,

а также увеличить межремонтное время их эксплуатации за счет уменьшения износа

уплотняющих поверхностей.

Для снабжения жилого массива на

выходе из ГРП поддерживается низкое давление газа, поэтому в ГРП принимается к

установке предохранительный запорный клапан типа ПКН, который обеспечивает

автоматическое отключение подачи газа при выходе контролируемого давления за

установленные верхний и нижний пределы. Принимаем к установке ПКН - 50 с

пределом настройки давления: верхний 0,001-0,06 МПа, нижний 0,0003 - 0,003 МПа.

Максимальное давление в корпусе 1,2 МПа; размеры 230х415х50мм; массой 35 кг.

Предохранительный сбросной клапан

служит для защиты газовой аппаратуры от недопустимого повышения давления газа в

сети. В случае повышения давления, газ через клапан сбрасывается в атмосферу.

Требуемая, пропускная способность предохранительного сбросного клапана

определяется как:

|

Vтр

= 0,0005Vmax, м3/ч,

|

(20)

|

где Vmax - пропускная способность регулятора при

расчетных входном и выходном давлениях газа, м3/ч.тр = 0,0005·189,04=0,09

м3/ч

Принимаем к установке предохранительный сбросной

клапан типа КПС-Н с параметрами: заводская настройка давления срабатывания

клапана 3 кПа, максимальное рабочее давление на входе 6 кПа, габариты

85х85х100, масса 0,5 кг.

В случае ремонта оборудования газ поступает к

потребителю через резервную линию редуцирования (или байпас), где газ по

входному трубопроводу через входной кран, фильтр, поступает к регулятору

давления газа, где происходит снижение давления газа до установленного значения

и поддержание его на заданном уровне, и далее через выходной кран поступает к

потребителю.

На основной и резервной линиях редуцирования

после входного крана, после регулятора давления предусмотрены продувочные

трубопроводы.

Запорная арматура (задвижки, вентили, пробковые

краны), должна быть рассчитана на газовую среду. Главными критериями при выборе

запорной арматуры являются условный диаметр DУ и исполнительное давление РУ.

Задвижки применяются как с выдвижными, так и с

не выдвижными шпинделем. Первые предпочтительней для надземной установки,

вторые - для подземной.

Вентили применяют в тех случаях, когда

повышенной потерей давления можно пренебречь, например, на импульсных линиях.

Пробковые краны имеют значительно меньшее

гидравлическое сопротивление, чем вентили. Их различают по затяжке конической

пробки на натяжные и сальниковые, а по методу присоединения к трубам - на

муфтовые и фланцевые.

Материалом для изготовления запорной арматуры

служат: углеродистая сталь, легированная сталь, серый и ковкий чугун, латунь и

бронза.

Запорная арматура из серого чугуна применяется

при рабочем давлении газа не более 0,6 МПа. Стальная, латунная и бронзовая при

давлении до 1,6 МПа. Рабочая температура для чугунной и бронзовой арматуры

должна быть не ниже -35 оС, для стальной не менее -40 оС.

На входе газа в ГРП следует применять стальную

арматуру, или арматуру из ковкого чугуна. На выходе из ГРП при низком давлении

можно применять арматуру из серого чугуна. Она дешевле стальной.

Условный диаметр задвижек в ГРП должен

соответствовать диаметру газопроводов на входе и выходе газа. Условный диаметр вентилей

и кранов на импульсных линиях ГРП или ГРУ рекомендуется выбирать равным 20 мм

или 15 мм.

В таблице 6 приведены технические характеристики

ГРПШ-05-2У1.

Таблица 6 - Технические характеристики

ГРПШ-05-2У1

|

Наименование

|

ГРПШ-05-2У1

|

|

Регулируемая

среда

|

Природный

газ по ГОСТ 5542

|

|

Регулятор

давления газа

|

РДНК-400М

|

|

Максимальное

входное давление, МПа

|

0,6

|

|

Диапазон

настройки выходного давления, кПа

|

2,0

- 0,5

|

|

Пропускная

способность, м³ /ч, при

входном давлении, Мпа:

|

РДНК-400М

|

|

При

Рвх: 0,05 МПа

|

55

|

|

При

Рвх: 0,1 МПа

|

100

|

|

При

Рвх: 0,2 МПа

|

180

|

|

При

Рвх: 0,3 МПа

|

300

|

|

При

Рвх: 0,4 МПа

|

400

|

|

При

Рвх: 0,5 МПа

|

500

|

|

При

Рвх: 0,6 МПа

|

600

|

|

Неравномерность

регулирования, %

|

±10

|

|

Диапазон

срабатывания запорного клапана, кПа:

|

|

При

повышении входного давления, кПа:

|

не

менее 0.5 Р вых.

|

|

При

понижении входного давления, кПа:

|

1.25

Р вых. +-10%

|

|

Клапан

предохранительный сбросной

|

ПСК-Н

|

|

Давление

начала срабатывания сбросного клапана, кПа

|

1.15

Р вых.

|

|

Температура

окружающего воздуха, °С

|

-40…+60

|

|

Система

обогрева

|

ГАЗОВОЕ

«ДА» / «НЕТ»

|

|

Расход

для системы обогрева, м³ /ч

|

0,05±15%

|

|

Присоединительные

размеры: входного патрубка, мм выходного патрубка, мм импульса, мм

|

Ду

50 Ду 65 Ду 15

|

|

Соединение:

входного патрубка, выходного патрубка, импульса

|

Сварное,

по ГОСТ 16037-80

|

|

Межремонтный

интервал (ТР, ТО)

|

3

|

|

Средний

срок службы, лет

|

30

|

|

Назначенный

срок службы, лет

|

30

|

|

Масса,

кг

|

150

|

6.4 Меры безопасности

. Пункт газорегуляторный шкафной соответствует

требованиям ГОСТ 12.2.003, ПБ 12-529, СНиП 42-01(СП62.13330.2011).

. К обслуживанию пункта допускаются лица,

прошедшие проверку знаний в соответствии с ПБ 12-529, имеющие соответствующее

удостоверение, а так же изучившие конструкцию и работу изделия согласно

настоящему руководству по эксплуатации и паспортам, РЭ на комплектующее

оборудование.

. При испытании и пуске в работу пункта запорную

арматуру (краны, вентили) открывать медленно и плавно.

. Пункт заземлить в соответствии с требованиями

ПУЭ (Правил Устройства Электроустановок). В месте заземления должен быть знак

заземления.

. Дверки пункта должны закрываться и запираться.

. На дверках пункта должна быть

предупредительная надпись «ОГНЕОПАСНО-ГАЗ».

. В случае появления запаха газа, нарушения

нормальной работы пункта, необходимо вызвать представителя эксплуатационной или

аварийной службы газового хозяйства.

6.5 Техническое обслуживание

При эксплуатации газораспределительного пункта

должны выполняться следующие работы:

осмотр технического состояния в определенные

сроки, устанавливаемые производственной инструкцией эксплуатирующей организации

и обеспечивающие безопасность и надежность в эксплуатации;

проверку параметров включения предохранительных

запорных и сбросных клапанов - не реже одного раза в 3 месяца, а также по

окончании ремонта оборудования;

техническое обслуживание, проводимое не реже

одного раза в 6 месяцев;

текущий ремонт не реже одного раза в 5 лет.

Осмотр технического состояния (обход) должен

производиться двумя рабочими.

Во время осмотра технического состояния пункта

должны контролироваться: давление газа до и после регулятора, надежность взвода

и срабатывания клапана-отсекателя, перепад давления на фильтре, отсутствие

утечек газа (с помощью мыльной эмульсии).

При техническом обслуживании пункта должны

выполняться:

проверка предохранительных клапанов и плотности

закрытия отключающих устройств;

проверка плотности соединений и арматуры,

устранение утечек газа;

очистка и осмотр фильтра;

перенабивка сальников и смазка трущихся частей;

определение чувствительности и плотности

мембран;

продувка импульсных трубок;

проверка параметров настройки запорных и

сбросных клапанов.

7. АВТОМАТИЗАЦИЯ ГАЗОРЕГУЛЯТОРНОГО

ПУНКТА

.1 Общие положения

Автоматизация - это применение технических

средств, экономико-математических методов и систем управления, с целью

освобождения человека частично или полностью от непосредственного участия в

процессах получения, преобразования, передачи и использования энергии,

информации или материала[7].

Автоматизация позволяет повысить

производительность труда

<https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%BE%D0%B8%D0%B7%D0%B2%D0%BE%D0%B4%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D0%BD%D0%BE%D1%81%D1%82%D1%8C_%D1%82%D1%80%D1%83%D0%B4%D0%B0>,

улучшить качество продукции

<https://ru.wikipedia.org/wiki/%D0%9A%D0%B0%D1%87%D0%B5%D1%81%D1%82%D0%B2%D0%BE_%D0%BF%D1%80%D0%BE%D0%B4%D1%83%D0%BA%D1%86%D0%B8%D0%B8>,

оптимизировать

<https://ru.wikipedia.org/wiki/%D0%9E%D0%BF%D1%82%D0%B8%D0%BC%D0%B0%D0%BB%D1%8C%D0%BD%D0%BE%D0%B5_%D1%80%D0%B5%D1%88%D0%B5%D0%BD%D0%B8%D0%B5>

процессы управления, отстранить человека от производств, опасных для здоровья.

Автоматизация, за исключением простейших случаев, требует комплексного,

системного подхода к решению задачи. В состав систем автоматизации входят

датчики

<https://ru.wikipedia.org/wiki/%D0%94%D0%B0%D1%82%D1%87%D0%B8%D0%BA>

(сенсоры <https://ru.wikipedia.org/wiki/%D0%A1%D0%B5%D0%BD%D1%81%D0%BE%D1%80>),

устройства ввода

<https://ru.wikipedia.org/wiki/%D0%A3%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE_%D0%B2%D0%B2%D0%BE%D0%B4%D0%B0>,

управляющие устройства <https://ru.wikipedia.org/wiki/%D0%A3%D0%BF%D1%80%D0%B0%D0%B2%D0%BB%D1%8F%D1%8E%D1%89%D0%B5%D0%B5_%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE>

(контроллеры

<https://ru.wikipedia.org/wiki/%D0%9A%D0%BE%D0%BD%D1%82%D1%80%D0%BE%D0%BB%D0%BB%D0%B5%D1%80>),

исполнительные устройства <https://ru.wikipedia.org/wiki/%D0%98%D1%81%D0%BF%D0%BE%D0%BB%D0%BD%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D0%BD%D0%BE%D0%B5_%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE>,

устройства вывода

<https://ru.wikipedia.org/wiki/%D0%A3%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE_%D0%B2%D1%8B%D0%B2%D0%BE%D0%B4%D0%B0>,

компьютеры. Применяемые методы вычислений иногда копируют нервные и

мыслительные функции человека. Весь этот комплекс средств обычно называют

системами.

Автоматизация ГРП предназначена для

оперативно-диспетчерского контроля за режимом работы ГРП, распределением и

поступлением природного газа в газоснабжающей сети, что позволяет повысить

эффективность, надежность и безопасность эксплуатации системы

газораспределения.

Качество работы газорегуляторной

установки является одним из важнейших факторов, определяющих безопасность,

надежность и экономичность функционирования системы газоснабжения населённого

пункта в целом и отдельных потребителей (объектов), входящих в эту систему.

Этим обусловлено то, что при создании автоматизированных систем управления

технологическими процессами газоснабжения особую роль отводят контролю и

управлению работой газораспределительной установкой, а точнее основного

технологического оборудования (регуляторов давления, ПЗК, ПСУ, фильтров и

запорных устройств), из которого состоят газораспределительные установки.

Современное оборудование для

газораспределительных сетей сегодня невозможно представить без

контрольно-измерительных приборов и устройств автоматики. Это продиктовано

возрастающими требованиями к информационному обеспечению и безопасности систем

газораспределения и газопотребления. При этом требования распространяются не

только на новые объекты газораспределения, но и на техническое перевооружение

существующих городских и поселковых газовых сетей низкого давления.

Вероятно, что весь объем

технологических параметров от газорегуляторных систем невозможно обработать без

хорошо оснащенных централизованных пунктов сбора информации и высоконадежной

разветвленной сети передачи данных. Долгое время для решения данного рода задач

использовались городские телефонные сети или радиорелейные линии. Первые были

дороги в обслуживании, а вторые малоэффективны в условиях города или поселка. С

развитием систем сотовой связи эти проблемы были полностью решены. На

сегодняшний день ГРП оснащенный GSM-модемом.

Газораспределительные станции

оснащаются самым современным оборудованием автоматизированного управления на

базе контроллеров CompactLogix фирмы Allen-Bradley и I-8000 фирмы ICP DAS. На основе

этих контроллеров выпускаются шкафы контроля и управления газорегуляторным

пунктом ШКУ ГРП, которыми оснащаются газорегуляторные пункты шкафного и

блочного исполнения.

Шкаф контроля и управления

газораспределительным пунктом предназначен для неизменного дистанционного

контроля технологических параметров газорегуляторного пункта по каналам

мобильной связи. ШКУ ГРП осуществляет сбор, регистрацию и передачу

электрических сигналов с датчиков температуры, положения, давления, первичных и

вторичных преобразователей, а также обеспечивает, при необходимости,

формирование сигналов управления запорно-регулирующей арматурой, вентиляционной

системой и другими устройствами.

Наличие искробезопасных интерфейсов

и программное обеспечение позволяет производить сбор, обработку, хранение и

передачу информации с приборов измерения расхода газа.

Основной задачей системы

автоматического регулирования является - поддержание требуемого давления во

времени в различных точках газовой сети. Регулирование давления газа производится

на и газорегуляторных пунктах (ГРП) и газораспределительных станциях (ГРС).

Схемой автоматизации ГРП или ГРС

кроме регулирования давления газа предусматриваются:

) контроль давления газа до и после

узлов редуцирования, расходы газа и температуры;

) сигнализация падения давления

газа;

) автоматическая защита (применяются

автоматические отсекатели и предохранительные клапаны);

) дистанционное переключение или

отключение узлов редуцирования.

Для управления и контроля работой

ГРП применяют системы телемеханики (например "Ритм - 1", "Защита

- 2" и др.).

В зависимости от комплектации ШКУ

ГРП осуществляет сбор, передачу электрических сигналов и регистрацию:

с датчиков температуры и давления;

о перепаде давления на фильтре;

загазованности внутри шкафа;

о неутвержденном вскрытии помещений

и других параметров по требованию заказчика.

В зависимости от требований

заказчика газорегуляторные пункты могут быть укомплектованными:

датчиками избыточного давления для

контроля входного и выходного давления;

датчиком перепада давления для

замера перепада давления на фильтре.

Достоинство газорегуляторных

пунктов, оснащенных шкафами контроля и управления состоит в следующем:

укомплектованная поставка

оборудования;

удобное расположение оборудования

автоматизации внутри газорегуляторных пунктов, обеспечивает доступ при

обслуживании;

дистанционный доступ к настройкам

ШКУ ГРП по каналам мобильной связи;

высокий уровень автоматизации на

базе современного промышленного контроллера;

низкая себестоимость комплектующих

изделий;

гибкость аппаратной конфигурации и

программного обеспечения;

высокая надежность и качество.

7.2 Характеристика оборудования

Главной задачей телеметрии шкафного

газорегуляторного пункта является контроль технологического процесса на

удаленном объекте, контроль газового хозяйства и введения диспетчерской службой

работы по сбору, непрерывному контролю и архивированию состояния значений

технологических параметров, с оповещением специалистов аварийно-диспетчерской

службы по аварийно-пороговым показателям состоянии эксплуатируемого

оборудования.

Сбор сигналов по каналу

телеизмерений и каналу телесигнализации осуществляется контроллером системы

телеметрии с последующей передачей данных на диспетчерский пункт. Контроллер

является неотъемлемой частью автоматизированной системы сбора данных и

управления любого необслуживаемого объекта, для которого обязательным условием

является возможность удаленного мониторинга рабочих процессов, удаленное

управление процессами и гибкая настройка работы АСУ без выезда на объект.

Передача сигналов осуществляется по каналу связи стандарта GSM/GPRS.

Для измерения давления газа на входе

и выходе применяются микроэлектронные датчики давления во взрывозащищенном

исполнении МИДА-ДИ-13П-Вн, которые предназначенные для непрерывного

пропорционального преобразовании значений давления природного газа в

унифицированный выходной сигнал постоянного тока.

Измерение перепада давления на

фильтре газа осуществляется посредством датчика Метран-150CD, выполненного во

взрывозащитном исполнении.

Температура воздуха в

технологическом отделении, а так же температура газа на входе и выходе

измеряются с помощью термопреобразователей сопротивления во взрывонепроницаемой

оболочке ТСМУ0104Exd / АГ-02Exd.

Положение дверей в технологическом

отделении ШРП определяется с помощью взрывозащищенных путевых выключателей

ВПВ-1А-21ХЛ1. Положение двери шкафа электрического определяется с помощью

охранного извещателя ИО102-2.

Положение предохранительно-запорных

клапанов определяется с помощью датчиков конечных положений взрывозащищенными

ДКПГ-1-10.

Метрологическая карта средств

автоматизации и спецификация (упрощенная) контурной схемы автоматизации

приведены в таблице 7 и в таблице 8.

Таблица 7 - Метрологическая карта средств

автоматики

|

№

п/п

|

Наименование

оборудования

|

Предел

измерений

|

Диапазон

показаний шкалы прибора

|

Длина

шкалы

|

Цена

деления прибора

|

Чувствительность

прибора

|

Класс

точности

|

Погрешность

измерения

|

|

1

|

2

|

3

|

4

|

6

|

7

|

8

|

9

|

|

1

|

Датчик

давления МИДА-ДИ-13П-Вн

|

0...1,6

МПа

|

-

|

-

|

-

|

0,25

|

-

|

±0,2

|

|

2

|

Датчик

измерения перепада давлений на фильтре Метран-150 CD

|

1,25...63

кПа

|

-

|

-

|

-

|

0,2

|

-

|

±0,075

|

|

3

|

Термопреобразователь

сопротивления ТСМУ0104Exd/АГ-02Exd

|

-50...100

оС

|

-

|

-

|

-

|

-

|

0,25

|

±0,1

|

|

4

|

Выключатель

путевой взрывозащищенный ВПВ-1А-21ХЛ1

|

-60...+40

оС

|

-

|

-

|

-

|

-

|

-

|

±0,1

|

|

5

|

Датчик

конечных положений ДКПГ-1-10

|

-50...70

оС

|

-

|

-

|

-

|

0,2

|

-

|

±1,5

|

|

6

|

Термозонд

1187 / 4 БГ

|

-50...100

оС

|

-

|

-

|

-

|

-

|

В

|

±0,25

|

Таблица 8 - Спецификация контурной схемы

автоматизации

|

Позиция

|

Наименование

|

Обозначение

|

Количество

|

|

1

|

Датчик

избыточного давления МИДА-ДИ-13П-Вн-92-0,5/ 1,6МПа-01-М20-УБ

|

|

1

|

|

2,

8

|

Термозонд

ТС 1187/4 БГ/100М/ (-50... 100) / 2/80/Ø8/0,5

|

|

3

|

|

Корпус

головки с измерительным преобразователем ТСМУ 0140Exd/АГ-02 Exd9/ (-50...100)

/ t5070/ 05

|

|

|

|

3,

4

|

Датчик

разности давлений (0-16)кПа Метран-150CD2- 2-2-1-1-L3-А-М5-ЕМ-S5-Q4-SC-РС

|

|

2

|

|

5,

6

|

Датчик

конечных положений герконовый ДКПГ-1-10

|

|

2

|

|

7

|

Датчик

избыточного давления МИДА-ДИ-13П-Вн-У2-0,25/0,4МПа-0,1-М20-УБ

|

|

1

|

|

9,

10

|

Выключатель

путевой взрывозащищенный ВПВ-1А-21ХЛ1

|

|

2

|

8. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ

ЭФФЕКТИВНОСТЬ ИСПОЛЬЗОВАНИЯ ТЕПЛОЭЛЕКТРОГЕНЕРАТОРА НА ГРП

.1 Общие данные о

теплоэлектрогенераторе

Удаленность линий электропередач, частые

нарушения в подаче электроэнергии по сетям централизованного электроснабжения

являются основными причинами использования автономных источников питания. Для

устранения этой проблемы на ГРП выгоднее установить теплоэлектрогенератор.

Теплоэлектрогенераторы используются для катодной

защиты газопроводов от коррозии, питания изолированных от стационарного

электроснабжения узлов учета, питания средств автоматики и телемеханики, входят

в состав автономного источника питания.

Для преобразования тепловой энергии в

электрическую можно использовать термоэлектрические модули (ТЭМ). В основе

работы термоэлектрического модуля лежит эффект Пельтье, открытый в 1834 г.

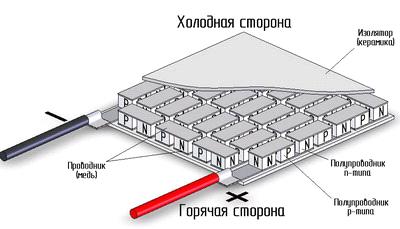

Единичным элементом термоэлектрического модуля

является термопара, состоящая из двух разнородных элементов с p- и n- типом

проводимости. Элементы соединяются между собой при помощи коммутационной

пластины из меди. В качестве материала элементов традиционно используются

полупроводники на основе висмута, теллура, сурьмы и селена.

Термоэлектрический модуль (Элемент Пельтье)

представляет собой совокупность термопар, электрически соединенных, как

правило, последовательно. В стандартном термоэлектрическом модуле термопары

помещаются между двух плоских керамических пластин на основе оксида или нитрида

алюминия (рис. 3). Количество термопар может изменяться в широких пределах - от

единиц до сотен пар, что позволяет создавать ТЭМ практически любой холодильной

мощности - от десятых долей до сотен ватт.

Рисунок 3 - Термоэлектрический генераторный

модуль в разрезе

Действие термоэлектрогенератора основано на

использовании термоэлектрического эффекта, сущность которого заключается в том,

что при нагревании места соединения (спая) двух разных металлов между их

свободными концами, имеющими более низкую температуру, возникает разность

потенциалов, или так называемая термоэлектродвижущая сила (термо-ЭДС). Если

замкнуть такой термоэлемент (термопару) на внешнее сопротивление, то по цепи

потечет электрический ток. Таким образом, при термоэлектрических явлениях

происходит прямое преобразование тепловой энергии в электрическую [8].

Генераторный термоэлектрический модуль 40 мм.

Рисунок 4 - Генераторный термоэлектрический

модуль 40мм

Характеристики: Температура горячей стороны -

300⁰C;

Температура холодной стороны - 30⁰C;

Выходное напряжение (V) - 5,6 В; Выходной ток (A) -1,8 А; Выходная мощность (W)

-10 Вт; Тепловой поток через модуль(W) ≈ 192 Вт; Плотность теплового

потока ≈ 12 Вт / см2;

Цена - 2600 руб.

Генераторный термоэлектрический модуль 56 мм.

Характеристики: Температура горячей стороны -

300⁰C;

Температура холодной стороны - 30⁰C;

Выходное напряжение (V) - 7,2 В; Выходной ток (A) -3 А; Выходная мощность (W) -

21,6 Вт; Тепловой поток через модуль(W) ≈ 415 Вт; Плотность теплового

потока ≈ 13,2 Вт / см2;

Цена - 4650 руб.

8.2 Классификация

теплоэлектрогенератора

Теплоэлектрогенераторы - полностью

автоматизированные машины, собранные в единый контейнер, в основе которых -

электрогенератор с приводом от двигателя внутреннего сгорания.

Электрический генератор - это

устройство, в котором неэлектрические виды энергии (механическая, химическая,

тепловая) преобразуются в электрическую

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%B8%D1%87%D0%B5%D1%81%D1%82%D0%B2%D0%BE>

энергию

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BD%D0%B5%D1%80%D0%B3%D0%B8%D1%8F>.

Электрогенераторы в зависимости от

вида преобразующейся энергии делятся на [9]:

термоэлектрические (преобразуют

тепловую энергию в электрическую);

электромеханические (механическая

работа

<https://ru.wikipedia.org/wiki/%D0%9C%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F_%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%B0>

преобразуется в электрическую

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%B8%D1%87%D0%B5%D1%81%D1%82%D0%B2%D0%BE>

энергию);

химические источники тока (энергия

протекающих химических реакций превращается в электрическую);

фотоэлемент (преобразует энергию

фотонов в электрическую энергию

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F_%D1%8D%D0%BD%D0%B5%D1%80%D0%B3%D0%B8%D1%8F>);

магнитогидро(газо)динамические

генераторы

<https://ru.wikipedia.org/wiki/%D0%9C%D0%B0%D0%B3%D0%BD%D0%B8%D1%82%D0%BE%D0%B3%D0%B8%D0%B4%D1%80%D0%BE%D0%B4%D0%B8%D0%BD%D0%B0%D0%BC%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B9_%D0%B3%D0%B5%D0%BD%D0%B5%D1%80%D0%B0%D1%82%D0%BE%D1%80>

(энергия рабочего тела движущегося в магнитном поле

<https://ru.wikipedia.org/wiki/%D0%9C%D0%B0%D0%B3%D0%BD%D0%B8%D1%82%D0%BD%D0%BE%D0%B5_%D0%BF%D0%BE%D0%BB%D0%B5>,

преобразуется в электрическую энергию <https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F_%D1%8D%D0%BD%D0%B5%D1%80%D0%B3%D0%B8%D1%8F>).

Термоэлектрогенератор - это

техническое устройство (электрический генератор

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B9_%D0%B3%D0%B5%D0%BD%D0%B5%D1%80%D0%B0%D1%82%D0%BE%D1%80>),

предназначенное для прямого преобразования тепловой энергии

<https://ru.wikipedia.org/wiki/%D0%A2%D0%B5%D0%BF%D0%BB%D0%BE%D0%B2%D0%B0%D1%8F_%D1%8D%D0%BD%D0%B5%D1%80%D0%B3%D0%B8%D1%8F>

в электричество

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%B8%D1%87%D0%B5%D1%81%D1%82%D0%B2%D0%BE>

посредством использования в его конструкции термоэлементов (термоэлектрических

материалов).

Выделяют следующие типы применяемых

термоэлектрогенераторов:

Топливные: тепло от сжигания топлива

(природный газ <https://ru.wikipedia.org/wiki/%D0%93%D0%B0%D0%B7>, нефть

<https://ru.wikipedia.org/wiki/%D0%9D%D0%B5%D1%84%D1%82%D1%8C>, уголь

<https://ru.wikipedia.org/wiki/%D0%A3%D0%B3%D0%BE%D0%BB%D1%8C>) и тепло

от горения пиротехнических составов (шашек).

Радиоизотопные

<https://ru.wikipedia.org/wiki/%D0%A0%D0%B0%D0%B4%D0%B8%D0%BE%D0%B8%D0%B7%D0%BE%D1%82%D0%BE%D0%BF%D0%BD%D1%8B%D0%B5_%D0%B8%D1%81%D1%82%D0%BE%D1%87%D0%BD%D0%B8%D0%BA%D0%B8_%D1%8D%D0%BD%D0%B5%D1%80%D0%B3%D0%B8%D0%B8>:

тепло от распада изотопов (распад не контролируется и работа определяется

периодом полураспада

<https://ru.wikipedia.org/wiki/%D0%9F%D0%B5%D1%80%D0%B8%D0%BE%D0%B4_%D0%BF%D0%BE%D0%BB%D1%83%D1%80%D0%B0%D1%81%D0%BF%D0%B0%D0%B4%D0%B0>).

Атомные: тепло атомного реактора

<https://ru.wikipedia.org/wiki/%D0%90%D1%82%D0%BE%D0%BC%D0%BD%D1%8B%D0%B9_%D1%80%D0%B5%D0%B0%D0%BA%D1%82%D0%BE%D1%80>

(уран-233 <https://ru.wikipedia.org/wiki/%D0%A3%D1%80%D0%B0%D0%BD-233>,

уран-235 <https://ru.wikipedia.org/wiki/%D0%A3%D1%80%D0%B0%D0%BD-235>,

плутоний-238

<https://ru.wikipedia.org/wiki/%D0%9F%D0%BB%D1%83%D1%82%D0%BE%D0%BD%D0%B8%D0%B9-238>,

торий <https://ru.wikipedia.org/wiki/%D0%A2%D0%BE%D1%80%D0%B8%D0%B9>),

как правило, здесь термоэлектрогенератор - вторая и третья ступень

преобразования.

Солнечные: тепло от солнечных

коллекторов (зеркала, линзы, тепловые трубы).

Утилизационные: Тепло из любых

источников, выделяющих сбросное тепло (выхлопные и печные газы и др).

Термоэлектрогенераторы

подразделяются:

а) по интервалу рабочих температур -

на низко-, средне - и высокотемпературные (диапазоны температур

20-300;300-600;600-1000 о С);

б) по области применения - на

космические, морские, наземные и т. д.;

в) по типу источника тепла - на

изотопные, солнечные, газовые и т. д.

8.3 Конструкция

теплоэлектрогенератора и расчет потребной электрической мощности

Теплоэлектрогенератор представляет

собой термобатареи, набранные из полупроводниковых термоэлементов (термопар),

соединённых последовательно или параллельно; теплообменники горячих и холодных

спаев термобатарей.

Термопара состоит из двух

разнородных электродов, которые с одной стороны скручены и спаяны (этот конец

называют - "рабочий конец", так как именно его помещают в измеряемую

среду), а с другой стороны разведены между собой, к которым подключаются

вторичные приборы (приборы серии КСП - потенциометры; регистраторы серии

Мемограф, ВиЭР и т.д.) через термоэлектрические провода.

Для защиты термоэлектродов от

механических повреждений и агрессивного действия среды, а также удобства

установки на технологическом оборудовании применяют защитную арматуру. Материал

и исполнение арматуры могут быть различными в зависимости от назначения и

области применения. Наиболее широко в качестве материалов металлической

защитной арматуры используют высоколегированные стали и коррозионностойкие,

жаропрочные и жаростойкие сплавы на основе железа, никеля, хрома и добавок

алюминия, кремния, марганца. В настоящее время наибольшее распространение в

качестве защитной арматуры высокотемпературных термопреобразователей получил

молибден.

Батареи термоэлектрического

генераторного модуля (ТГМ) заключены в герметичные контейнеры, заполненные

инертным газом во избежание окисления и старения полупроводников. Плоские или

цилиндрические конструкции теплоэлектрогенератора снабжаются устройствами для

подвода тепла на горячих спаях и для его отвода на холодных спаях

полупроводниковых термостолбиков.

Определяющая роль в термоэлектрогенераторе

принадлежит эффекту термо-ЭДС (Зебека). Эффект Зебека, открытый в 1821 г.

гласит: если концы разомкнутой электрической цепи, состоящей из двух

разнородных проводников, поддерживаются при различных температурах, то в такой

цепи возникает термоэлектродвижущая сила, прямо пропорциональная разности

температур ее концов.

Полупроводниковые материалы,

использующиеся в таких генераторах, должны иметь для как можно большего

коэффициента термо-ЭДС, хорошую электропроводность и малую теплопроводность.

Последнее необходимо для того, чтобы получить значительный перепад температуры

между холодными и горячими спаями кристаллов.

Чаще всего температура горячих спаев

таких генераторов лежит в пределах Т=600-800 ºC. В настоящее

время наиболее часто для изготовления термопар используют платину,

платинородий, хромель, алюмель [12].

Примем термопару - ТХА (К) -

хромель-алюмель.

ЭДС термопары найдем по формуле:

где α - коэффициент

термо-ЭДС, мкВ/ оС;

Т1 - температура проводника 1, оС;

Т2 - температура проводника 2, оС.

Е=41∙(800-20)=31,9 мВ

8.4 Расчет срока окупаемости по

укрупненным показателям

Капитальные затраты - капитал, использующийся

компаниями для приобретения или модернизации физических активов (жилой и

промышленной недвижимости, оборудования, технологий).

К капитальным затратам относятся: затраты на