|

Металлургический кремний

|

96-99,5

|

|

Рафинированный металлургический (НР1-Si)

|

99,7-99,993

|

|

Рафинированный металлургический высокой чистоты (НР2-Si)

|

99,992-99,9999

|

|

Кремний для солнечной энергетики

|

99,999-99,999999975

|

|

Монокристаллическийкремний (sc-Si)

|

99,999994-99,9999995

|

|

Полупроводниковый (poly-Si)

|

99,9999999-99,99999999

|

В обзорах [4,5,6,7,8]приведены

способы очистки, включающие в себя один из следующих процессов или их

комбинации:

) Восстановление из диоксида кремния

углеродом. Данный процесс основывается на реакцииSiO2+2C=Si+2CO,

которая используется для производства кремния дуговой печи металлургического

качества. Чистота данного кремния достигает98-99%, но порой95%. Чтобы

минимизировать наличие вредных и трудноудаляемых примесей на начальном этапе

карботермического восстановления кремния необходимо использовать либо природный

чистый, либо очищенный выщелачиванием, кремнезём или кварц, который отчищают

углеродной сажей, либо гранулированным активированным углеродом высокой чистоты

в специальных дуговых печах с использованием очищенных электродов. В

электротермических печах, при температурах порядка 2000-2200 0С (при

данной температуре протекает процесс карботермического восстановления),

происходит насыщение кремния углеродом до 300-500 ррm, что является основной

проблемой при выращивании полупроводникового кристалла на основе высокочистого

металлургического кремния В результате на данной стадии очищения достигается

лишь некоторая базовая степень чистоты кремния (НР1).

) Кислотное выщелачивание. Данный

способ представляет из себя следующие: металлургический кремний размельчают в

порошок с размером частиц ~70 мкм или менее; получившейся порошок обрабатывают

различными кислотами (HCl, HF) с целью раствора металлических кластеров,

которые стали доступными в ходе измельчения в порошок, но при это неэффективно

удаляются примеси, растворенные внутри зёрен. Достигаемая чистота данным

способом 99,9-99,97%, категории НР1.

) Газовая продувка расплава. За счёт

продувки газами кремния, может быть достигнут уровень чистоты 99,99%, категории

НР2.Газы реагируют с примесями, растворёнными в кремнии, и образуют летучие

соединения, которые испаряются из расплава. Используются газы такие как: Cl2,

O2, SiCl4 и др., а также их комбинации. Данным способом

эффективно удаляются примеси такие какAl, Ca, C, Mg, Fe, B и Ti.

) Плазменное рафинирование.

Заключается данный способ в плавлении приповерхностного слоя кремния и

активизации газов (водяных паров, аргона, водорода, кислорода). За счёт реакции

газов с примесями в расплаве, образуются летучие соединения, такие какгидриды,

оксиды. Этим методам могут быть удалены металлы, легирующие примеси.

) Перегрев и вакуумирование. С

расплава в вакууме через его свободную поверхность удаляются примеси с

упругостью паров выше, чем у кремния.

) Шлакование. Флюс (CaCO3-BaO-MgO,

Al-SiO2, CaF2-SiO2 и др.) имеет высокое

сродство с нежелательными примесями. При смешивании кремния с флюсом

образовывается устойчивое соединение флюса и примеси, которое может быть

отделено от кремния фильтрованием через сетку, кислотным выщелачиванием.

Примером для данного метода служит погружение размельчённого кремния в металл с

низкой точкой плавления, например,Al. При температурах ниже плавления кремния

(1100 0С), кремний может быть целиком расплавлен образованием

эвтектики Si-Al. Сформировавшиеся в процессе охлаждения, преципитаты кремния,

отделяются от жидкого алюминия за счёт фильтрования через сетку. Образовавшиеся

гранулы кремния удаляются от алюминия кислотным выщелачиванием.

е) Направленная кристаллизация В

ходе выращивания кристалла из расплава образуется сегрегация примесей. По

завершению процесса выращивания mc-Si методом Бриджмена большинство примесей

скапливается в тонком слое вблизи внешней поверхности слитка, а при

выращиванииsc-Si методом Чохральского примеси остаются в тигельном остатке, так

как имеют коэффициенты распределения меньше единицы.

1.2 Выращивание

мультикристаллического кремния

На сегодняшний день нет теории

кристаллизации, в которой могло быть учтено частное выражение теории фазовых

переходов с учётом всех особенностей кристаллического состояния. Каждая из них

использоваться только в узкой области практики кристаллизации и объясняет

только одну сторону процесса, например, адсорбционную, диффузионную,

дислокационную и т.д.

На основе приближения межфазной

кинетики роста кристалла на атомно-шероховатой поверхности принято считать, что

процесс продвижения фронта кристаллизации описывается гидродинамикой расплава и

сопряжённым теплообменом с твёрдой фазой, границу которой определяет некая

изотерма фазового перехода [9]. То есть при разработке основ управления

процессом роста кристалла используют численное моделирование гидродинамики и

сопряжённого теплообмена. С помощью чисел Pe, Gr и Sc для горизонтального

варианта метода Бриджмена рис.1, показано влияние конвекции, обусловленное

различными типами продольной макросегрегации примеси.

Рис.1 Области различных типов

продольной макросегрегации при направленной кристаллизации (горизонтальный

вариант метода Бриджмена) в плоскости безразмерных параметров: конвективный

теплоперенос Gr·Scскорость роста Ре[9]: а) keff=1, чисто

диффузионный перенос; б) keff ≈ k0, полное

конвективное перемешивание; в) keff ≈ k0, полное

перемешивание за счёт диффузии на предельно низкой скорости роста; г) k0<keff<1

частичное перемешивание и пренебрежимо малое влияние переходных явлений; д)

чисто диффузионный перенос и влияние переходных явлений; e) частичное

перемешивание и преобладающее влияние переходных явлений.

Влияние конвекции на перенос

вещества, описывается числом Vδ/D Пекле, которое зависит

от толщины диффузионного слоя δ, коэффициента диффузииD, характеристической скорости V.

Процесс теплообмена при свободной конвекции характеризует число Грасгофа Gr,

характер отношения коэффициентов кинематической вязкости и диффузии вещества

описывает число Шмидта Sc.Профили распределения (см.рис.1) демонстрируют

возможные переходные явления в начале и в конце процессе роста. Переходные

явления можно объяснить нестационарным распределением примеси в пределах

диффузионного пограничного слоя, также конечностью объёма кристаллизуемого

вещества.

При выращивании кристаллов фронт

кристаллизации стремятся поддерживать плоским, а тепловую конвекцию либо подавляют,

либо управляют ею. Максимально возможное подавление свободной конвекции при

выращивании кристалла в диффузионном режиме (режиме теплопроводности)

осуществляется следующими способами: охлаждение верхней части расплава

максимально близкое к температуре кристаллизации; вращение системы в условиях

микрогравитации; погружение в расплав нагревателей и экранов. Выращивание

кристалла в режиме управляемой конвекции, осуществляющиеся следующими

способами: перемещающееся и/или вращающееся магнитное поле; вибрационное

перемешивание; вращающееся тепловое поле; использование ускоренного вращения

тигля. Разработка метода выращивания должна решаться комплексно на

основе эксперимента по выращиванию mc-Si и моделированию сопровождающих этот

процесс гидродинамики и сопряжённого тепло массообмена. Рассмотрим и сравним

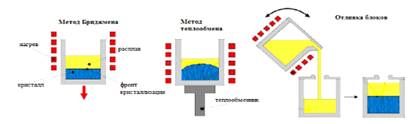

методы, предназначенные для получения поликристаллических блоков кремния рис.2,

такие как: плоскодонный вариант вертикального метода Бриджмена (DSS), метод

активного теплообмена (НЕМ); метод литья (WICP), в котором плавление исходной

загрузки осуществляют в отдельном контейнере, а кристаллизацию с дополнительным

использованием горизонтального нагревателя для предупреждения замерзания

свободной поверхности расплава. Данные методы различаются способом плавления

исходной загрузки и условий теплоотвода: Процессы НЕМ и WICP отличаются

высокими линейными ми кристаллизации.

Рис.2. Методы получения mc-Si:

плоскодонный вариант метода Бриджмена DSS (слева), метод теплообмена НЕМ (в

середине), метод отливки блоков кремния WICP (справа).

В тигле системы НЕМ фронт

кристаллизации, приписываемый изотерме, является более выпуклым, чем в тигле

DSS системы. Выпуклая форма хороша тем, что помогать вытеснению металлических

примесей к краю слитка, расширять размер зерна, снижать плотность дефектов в

кристалле. Однако, нужно избегать слишком выпуклый фронт кристаллизации

поскольку он увеличивать время ростового цикла и остаточные деформации в

слитке. Слитки, выращенные методом DSS, имеют лучшее качество пластины от

боковых брусков, чем слитки-НЕМ, но пластин-НЕМ от центра слитков имеют лучшие

характеристики поликристаллической структуры.

Так как расплав кремния реагирует

практически с любым веществом, то помимо выбора метода выращивания, важным вопросов

является также выбор материала тигля. Традиционное применение кварца и графита

обуславливает проблему кислорода и углерода в кремнии ввиду взаимодействия этих

элементов с остаточными примесями и дефектами структуры, приводящего к

деградации диффузионной длины ННЗ. Наилучшим в этом плане является

стеклоуглерод. Данный материал благодаря его высокой химической стойкости,

прочностным свойствам и гладкой поверхности, существенно уменьшает своё

взаимодействие с кремнием.

1.3 Электрофизические свойства кремния

для солнечной энергетики

В результате направленной

кристаллизации монокристаллический или мультикристаллический кремний для ФЭП

должен иметь сумму электрически активных примесей не более той, которая

обеспечивает КПД солнечного элемента ~15%. Концентрации элементов B, P, Al в

кремнии должны обеспечивать удельное электрическое сопротивление ~ 0,4 Ом∙см,

а также быть в соотношении, обеспечивающем либо p-, либо n - тип

электропроводности. Примесии кристаллическая структура материала в своей

совокупности и взаимосвязи должны обеспечивать объёмную диффузионную длину ННЗ lнн~100

мкм, сопоставимую с толщиной будущей полупроводниковой пластины для ФЭП (~

2lнн)[3]. Если предоставляется возможным с помощью

технологического оборудования без механического разрушения изготовить более

тонкую пластину, тотребование к величине данного параметра, а также времени

жизни ННЗ можно понизить формула (1.1):

, (1.1)

, (1.1)

Присутствие границ

является негативным фактором, поэтому в технологии производства пластин mc-Si

нужно уменьшать протяжённость, максимально увеличивая размер зёрен. При

увеличении размера зерна эффективность собирания начинает определяться lнн

в объеме зерен, тогда как при более мелких зёрнах доминирует рекомбинация на

МЗГ.

В слитках кремния для

солнечных элементов содержание примесей с глубокими уровнями в запрещённой

зоне, по-разному влияющих на качество ФЭП, также допускается выше, чем в

кремнии«электронного» сорта.

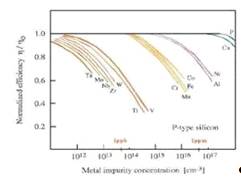

Из анализа экспериментальных

исследований солнечных элементов, изготовленных на монокристаллических

пластинах из слитков, легированных в процессе выращивания методом Чохральского

[10], сделан вывод о том, что металлы существенно влияют на эффективность ФЭП.

Значения ПДК отдельных примесей в солнечном кремнии устанавливали на основании

результатов исследования зависимости КПД солнечных элементовот концентрации

примесей рис.1.Cu является наименее вредной металлической примесью, в то время

как более тяжёлые металлы (Ti, V) начинают вызывать деградацию ФЭП в

концентрациях 1011-1012 см-3.

Рис.3. Зависимость

КПД солнечного элемента на основе Sc-Si от концентрации металлических примесей NМе

[10].

При этом Cu повышает эффективность

ФЭП, содержащих примесь Ti, а ПДК для Al, у которого только 10% концентрации

обладает электрической активностью, составляет 1016 см-3[11].

Как и в случае sc-Si, нейтронно-активационный анализ mc-Si, используемого для

производства ФЭП, показал содержание в них 1015 см-3 Fe и

1012-1014 см-3 других элементов его ряда.

.4 Растворимость примесей в кремнии

При изучении поведения примеси в

полупроводнике и влияния на его свойства предполагается, что остальные примеси

растворены в нём в таких концентрациях, что ими можно пренебречь, т.е. вполне

корректно можно рассматривать первичный твёрдый раствор на основе

полупроводника в двойной системе полупроводник-примесь. Область такого твёрдого

раствора представлена на рис.4, на которой видно, что растворимость примеси

существенно зависит от температуры («ретроградный солидус»). Из такой микродиаграммы

состояния, которая является типичной для полупроводниковых твёрдых растворов,

извлекается информация о величине предельной растворимости примеси, температуре

предельной растворимости, а также о возможности распада твёрдого раствора,

образованного при температуре Т1, в условиях рабочих температур

полупроводника Т2 (a→a+). Растворимость примесей ряда железа в

кремнии находятся ниже 1017 см-3. Это затрудняет

экспериментальное определение температурной зависимости растворимости примеси.

Рис.4.Диаграмма состояния в области

микроконцентраций примеси в полупроводниковом кремнии, где «L» - линия

ликвидуса.

Ионизация примесных

атомов в области микродиаграммы двойной системы зависит от того, что собой

представляет полная бинарная система полупроводник-примесь. В случае, если при

взаимодействии основы с примесью возникают прочные химические связи, приводящие

к образованию новых фаз, то бинарная система может быть выражена диаграммой

состояния с одним конгруэнтно плавящимся соединением при полной растворимости в

жидком состоянии и частичной растворимости в твёрдом состоянии рис.5, рис., 6,

рис.7.

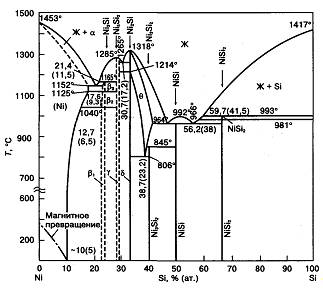

Рис.5. Фазовая

диаграмма Cr-Si.

Рис.6. Фазовая

диаграмма Ni-Si.

Рис.7. Фазовая

диаграмма Fe-Si.

Как видно из приведённых диаграмм,

прочная фаза на основе такого соединения ведёт себя как самостоятельный

компонент (CrSi2, Ni2Si, FeSi). По этой фазе двойная

система может быть разделена на простые системы Si-MexSiy

и MexSiy - Me. Следовательно, для такой системы

интересующий нас первичный твёрдый раствор «а» (см.рис.4) представляет собой

твёрдый раствор в кремнии не Me, а компонента MexSiy (в

равновесии находятся фазы «а» и «MexSiy»). Пример

исследования примесей Mg и Zr в кремнии показывает невозможность использования

правила «х-4» для элементов, образующих химические связи с основой (х - число

валентных электронов атома примеси), а также раскрывает механизм

электронейтрального состояния примесей в кремнии. При границах зёрен или

внутризёренных дефектах большинство металлов фактически находятся в форме

силицидов, включений. В этом состоянии их рекомбинационная активность слабее,

чем в междоузельно растворённом состоянии и порог деградации ФЭП возрастает.

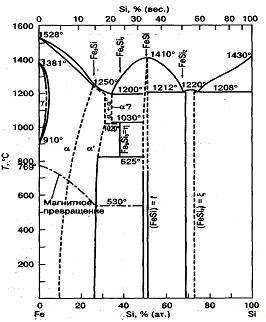

Рассмотрим фазовую диаграммуGe-Si

рис.8,в которой неограниченно растворяются друг в друге Geи Siв жидком и в

твёрдом состояниях. Оба компонента должны обладать одинаковым типом химической

связи и кристаллической решёткой. Тип твердых растворов, образующиеся в таких

системах, являются растворами замещения. Здесь обе фазы исчезающая в процессе

кристаллизации, и возникающая обогащающаяся в ходе кристаллизации одним и тем

же компонентом Ge. Это одновременное обогащение одним и тем же компонентом

происходит за счёт одновременно уменьшения количества жидкой, более богатой

фазы, более богатойGe. По окончанию процесса кристаллизации имеется только

твёрдая фаза. Если процесс кристаллизации происходил в равновесных условиях и

процессы диффузии обеспечили выравнивание концентрации Ge в твёрдой фазе, то её

состав отвечает составу исходного жидкого раствора.

Рис.8. Фазовая диаграмма Ge-Si.

.5 Физико-химическое моделирование

Основанное на минимизации

термодинамических потенциалов, ФХМ позволяет изучать физико-химические

процессы, протекающие в сложных системах, связанных между собой потоками

вещества и энергии. Разработанные к настоящему времени алгоритмы минимизации,

реализованные в программном комплексе «Селектор». В физико-химических моделях

могут учитываться условия, выражающие заторможенные и метастабильные состояния,

удержание отдельных компонентов и фаз от распада, управление соотношением

твердой и жидкой, жидкой и газообразной фаз и т. д., которые в обычных

термодинамических моделях не рассматриваются. ФХМ представляет собой инструмент

для интерполяции экспериментальных данных.

Чтобы корректно

построить физико-химическую модель, необходимо четко определить независимые

параметры состояния, поскольку именно они определяют условия равновесия

системы. Независимыми факторами состояния большинства высокотемпературных

технологических процессов являются давление и температура, поэтому равновесие в

них целесообразно определять с помощью минимума изобарно-изотермического

потенциала G (T,P) (свободной энергии Гиббса)[12]. В круглых скобках указаны

независимые факторы состояния систем: Т- температура, Р- давление. Наиболее

полно этим требованиям удовлетворяет изобарно-изотермический потенциал, с

помощью которого условие перехода вещества А из фазового состояния

в фазовое состояние

в фазовое состояние

может быть записано в

виде:

может быть записано в

виде:

(A;

)= G(A;

)= G(A;

) (1.2)

) (1.2)

Остальные потенциалы

целесообразно рассматривать как функции G(T,P).

Тогда задача минимизации

этих потенциалов сводится к решению конечного числа задач минимизации энергии Гиббса.

Система будет находиться в равновесии, когда ее функция энергии Гиббса

принимает минимальное значение. Для гетерогенной системы из n зависимых

компонентов, которая одновременно может включать конденсированные

однокомпонентные и многокомпонентные фазы, а также газовую смесь,

изобарно-изотермический потенциал можно записать:

(x)=

+

+

+lnP+ln

+lnP+ln

(1.3)

(1.3)

где G- эмпирическая

функция, заменяющая неизвестное истинное значение энергии Гиббса; R-

универсальная газовая постоянная;

- эмпирические функции,

заменяющие неизвестные истинные значения энергии Гиббса зависимых компонентов

системы;

- эмпирические функции,

заменяющие неизвестные истинные значения энергии Гиббса зависимых компонентов

системы;

- число молей зависимого

компонента;

- число молей зависимого

компонента;

- число молей зависимых

компонентов в фазе

- число молей зависимых

компонентов в фазе

; P- давление;

; P- давление;

- коэффициент активности

или фугитивности зависимого компонента j в соответствии с принятой системой

отсчета

- коэффициент активности

или фугитивности зависимого компонента j в соответствии с принятой системой

отсчета

.

.

Система уравнений

баланса масс системы:

; i=1,2,…,n (1.4)

; i=1,2,…,n (1.4)

где

- число молей

независимого компонента i в одном моле зависимого компонента j;

- число молей

независимого компонента i в одном моле зависимого компонента j;

- общее число молей

независимого компонента i в системе.

- общее число молей

независимого компонента i в системе.

С помощью наложения

ограничений на мольные количества зависимых компонентов системы можно детально

учесть эмпирическую информацию об особенностях, протекающих в ней процессов,

т.е. ставить и решать физико-химические задачи с заранее предопределенной

неравновесностью. Тогда условие (1.4) заменяется неравенством:

≤

≤

≤

≤

, (1.5)

, (1.5)

где

и

и

- заданные нижние и верхние

ограничения на мольные количества а j-го зависимого компонента.

- заданные нижние и верхние

ограничения на мольные количества а j-го зависимого компонента.

В

изобарно-изотермических условиях равновесный состав системы находится

минимизацией непрерывной скалярной функции (1.3) на множестве ограничений,

задаваемых уравнениями баланса масс (1.4) и условиями (1.5):

=argminG(x), (1.6)

=argminG(x), (1.6)

Верхняя крышечка над

обозначает оптимальное

решение.

обозначает оптимальное

решение.

Действительные значения

неизвестны и не могут

быть определены экспериментально или рассчитаны теоретически. В практических

расчетах используются функции, заменяющие значения

неизвестны и не могут

быть определены экспериментально или рассчитаны теоретически. В практических

расчетах используются функции, заменяющие значения

в выбранном стандартном

состоянии и системе отсчета, такие, чтобы замена не влияла на конечный

результат вычислений. Эта задача сводится к замене в выражении

в выбранном стандартном

состоянии и системе отсчета, такие, чтобы замена не влияла на конечный

результат вычислений. Эта задача сводится к замене в выражении

(T, P) =H (T, P)-TS (T,

P) (1.7)

неизвестной абсолютной функции

энтальпии на приращение энтальпии, которое может быть определено на основании

обработки данных калориметрии. Функции образования соединений из простых

веществ дают возможность расчета тепловых эффектов химических реакций;

выполнение условия вида (1.2), позволяет использовать энергию Гиббса

образования в расчетах минимизацией

2. Методики исследования

.1Электрофизические

измерения

Для измерения удельного

электрического сопротивления на пластинах продольного и поперечного распила

mc-Si используется прибор «РОМЕТР», принцип работы которого основан на

четырёхзондовом методе. Главный элемент этого прибора зондовая головка, с

линейным расположением зондов на расстоянии 1,3 мм друг от друга. УЭС

вычисляется исходя из величины электрического тока, пропускаемого через крайние

зонды головки, а также из значения разности потенциалов для средних головок.

В установке «РОМЕТР» уравнение

температурной зависимости проводимости полупроводника выражается формулой:

(2.1)

(2.1)

где T- температура

образца, Eg - ширина запрещённой зоны.

В данной формуле

предусмотрен замер температуры образца и введение соответствующей поправки на

выдаваемое значение УЭС при отклонении температуры от комнатной.

Для определения подвижности образцов

mc-Si в виде пластинок прямоугольной формы, с толщеной 2±0,1 мм, использовалась

схема для эффекта Холла (приборная линейка), включающая в себя: установку для

контроля типа проводимости (генератор пилообразного напряжения; осциллограф

КРС-S500, с функцией двухкоординатного графопостроителя), электромагнит

ФЛ-1(Н=8800 Эрстед.) , амперметр М 367, милливольтметр В7-35(0.1-10 мА),

источник питания постоянного тока Б5-43(0.1-10 мА), вольтамперометр цифровой

Щ-1518 (на уровне десятков и сотен микровольт).

Контакты наносились с помощью In-Ga

пасты на торцевые части образца.

Чтобы минимизировать погрешности,

измерения проводились при двух направлениях тока и магнитного поля, а

измеренные величины усреднялись для четырех пар контактов.

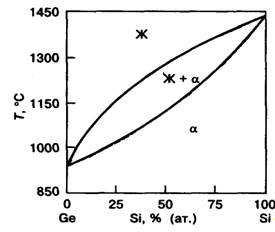

С помощью бесконтактного СВЧ -

резонаторного метода (стандарт SEMIMF1535) по кривой релаксации

фотопроводимости рис.9осуществляется измерение времени жизни ННЗ.

Рис.9. Нарастание и спад

фотопроводимости, соответственно, при включении и выключении фотовозбуждения.

Полученное из измерения значение tннз,называется

эффективным временем жизни ННЗ. Объёмное время жизни находится из соотношения:

где τV-

объёмное время жизни, τS-

время поверхностной рекомбинации. Причём вклад от поверхностной рекомбинации

можно разделить на две составляющих: диффузию и собственно поверхностную

рекомбинацию:

=

=

=

=

(2.3)

(2.3)

где D - коэффициент

диффузии ННЗ, S-скорость поверхностной рекомбинации, d - толщина образца.

Изменение величина τsrсильно

влияет на эффективное время жизни. Для получения точного значения τV

существуют три подхода:

1) Устранение поверхностной

рекомбинации. Из условия τeff≈τV, добиваемся для τS пренебрежимо малого

значения, за счёт окисление и/или пассивация поверхности согласно конкретной

методике.

2) Использование поверхностной

рекомбинации. Для выполнения условия τsr=0, за счёт ухудшения поверхности, добиваются бесконечного

значения S. Тогда из формул (2.2) и (2.3):

-

-

(2.4)

(2.4)

3) Измерение скорости

поверхностной рекомбинации. Данный способ основан на использовании нескольких

источников света, имеющих различный коэффициент поглощения в объёме

полупроводника α. Здесь наблюдается различное влияние процессов поверхностной

рекомбинации на результат измерения эффективного времени жизни. Объёмное время

жизни ННЗ находится за счёт экстраполяции результатов измерения τeffи α.

Для устранения влияния высших

гармоник, точкой отсчёта для определения эффективное время жизни будет 0,7

сигнала фотопроводимости. В программе на лабораторной установке «ТАУМЕТР-2М» (

который, осуществляет генерацию избыточных носителей заряда за счёт воздействия

на измеряемый образец полупроводника импульсным лазерным излучением), объёмное

(точнее скорректированное эффективное) время жизни в программе, рассчитывается

по формуле (2.4).

.2 Масс-спектрометрия с индуктивно

связанной плазмой

Масс-спектрометрия, в отличие от

других физико-химических методов, имеет дело с самими частицами вещества. В

основном объектами анализа в масс-спектрометрия с индуктивно связанной плазмой

(ИСП-МС) являются водные растворы. Для анализа твёрдых проб возникает

необходимость в их растворимости кислотами. Исследуемый раствор подает в

распылитель, в котором потоком аргона превращается в аэрозоль. Аэрозоль через

центральный канал плазменной горелки попадает в плазму, где под воздействием

высокой температуры вещества, содержащиеся в пробе, диссоциируют на атомы,

которые затем ионизируются. Образовавшиеся положительно заряженные ионы

проходят через систему ионной оптики в анализатор, где происходит фильтрация

ионов по массе и детектирование интенсивности ионного потока. Полученный сигнал

трансформируется в зависимость интенсивности от величины m/z.

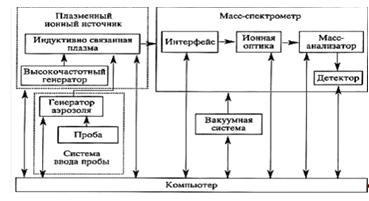

Рис.10 Типичная

блок-схема масс-спектрометров с индуктивно-связанной плазмой.

Типичная блок-схема

масс-спектрометров с индуктивно-связанной плазмой состоит из: ионного

источника, состоящего из плазменной горелки и индуктора, создающих с помощью

высокочастотного генератора разряд индуктивно связанной плазмы, позволяющей

получать атомные ионы аналита; системы ввода пробы, преобразующей образец в

аэрозоль и переносящую его в плазму разряда; вакуумной системы, создающую

условия для беспрепятственного движения ионов через ионную оптику и

масс-анализатор к детектору; компьютер.

Масс-спектрометр высокого разрешения

с ионизацией в индуктивно-связанной плазме ELEMENT 2

Данный прибор хорошем тем, что за

счёт в конструкции двойной фокусировки, комбинирующей магнитный и

электростатический анализаторы (по схеме прямой или обратной геометрии

Нира-Джонсона), устраняется большое количество изобарных и полиатомных

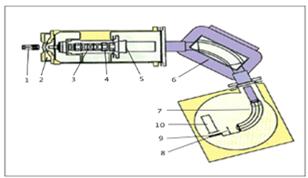

интерферирующих наложений. Схема ELEMENT 2 показана на рис.11.

Рис.11. Схема масс-спектрометра

высокого разрешения с индуктивно-связанной плазмой ELEMENT 2: 1 - ИСП источник

ионов; 2 - интерфейс с сэмпл- и скиммер-конусами; 3 - X, Y -отклоняющие линзы;

4 - фокусировка пучка ионов на входную щель; 5 - входная щель; 6 -

электромагнит; 7 - электростатический анализатор; 8 - выходная щель; 9 -

конверсионный динод; 10 - электронный умножитель[13].

В ELEMENT 2, как и в стандартном

квадрупольном приборе низкого разрешения присутствуют: источник ионов,

интерфейс для их отбора, система линз ионной оптики. Специальная система линз формирует

пучок ионов и фокусирует его на входную щель масс-анализатора. Затем, в

соответствии с обратной геометрией Нира-Джонсона, в поле электромагнита ионный

пучок диспергируется по массе и энергии, фокусируется на выходе, а затем,

проходя через электростатический анализатор, "отфильтровывается" по

энергии ионов с его повторной фокусировкой на выходную щель. Таким образом

достигается высокое масс-спектральное разрешение, которое позволяет отделить

ионы анализируемого вещества от спектральных интерференций по разнице их точных

масс.

3. Экспериментальная часть

3.1 Описание

ростового процесса мультикристаллического кремния

При выращиванииmc-Si методом

Бриджмена использовались тигли из стеклоуглерода, имеющего форму усеченного

конуса с толщиной стенок 2 мм и объём 620 мл. Данные тигли не ограничивают

продолжительность процесса в вакууме ~10-3 мм.рт.ст, ввиду своей

химической стойкости. Тигель вставляется в графитовый держатель толщиной 8 мм.

Стадии ростового процесса мультикремния заключаются в следующем: вначале

загруженный кремний, находящийся на стадии плавления и гомогенизации расплава,

выдерживают в верхней зоне резистивного графитового нагревателя рис.4. с

постоянной температурой; затем, через зону с линейно снижающейся температурой,

медленно опускают тигель с расплавом, начинается охлаждение расплава со дна

тигля. Когда на дне тигля достигается температура кристаллизации кремния,

происходит зародышеобразование, а затем дальнейший рост кристалла. С помощью

вольфрам-рениевой термопары WR-5/20 проводили измерение осевого температурного

профиля и осуществляли контроль температуры нагревателя.

Рис.12. Вид графитового нагревателя

без системы вертикальных и горизонтальных экранов (а) и находящийся внутри

тигель с расплавом на нижнем штоке (б).

В данном

эксперименте сравниваются результаты и условия собственных экспериментов по

получению mc-Si из кремния заданного состава с условиями эксперимента по

выращиванию mc-Si из металлургического нерафинированного кремния MG-Siзарубежных

авторов работы [16]. Заданный состав для нашего экспериментального

mc-Siпредставляет из себя компоновку в необходимой пропорции как

полупроводникового (>99,99999 ат.%), так и металлургического (<99,76

ат.%) кремния. Параметры выращивания слитков mc-Si были заданы, исходя из

следующих предпосылок: 1) вращение системы тигель-расплав-кристалл допустимо с

минимальной скоростью, для азимутального выравнивания теплового поля [14]; 2)

перемещение системы тигель-расплав-кристалл в зоне с градиентом температуры

допустимо со скоростью не выше той, при которой возникает концентрационное

переохлаждение на границе раздела фаз [15].

Таблица 2

Условия выращивания

мультикристаллического кремния mc-Si

|

mc-Si из Mg-Si[16]

|

mc-Si из экспериментальных загрузок кремния

|

|

Масса загрузки Si

|

0,54 кг

|

1 кг

|

|

Градиент температуры, G

|

2000 0К/м

|

500 0К/м

|

|

Скорость выращивания, V

|

5·10-7 м/с

|

1,39·10-7 м/с

|

|

Вращение тигля

|

без вращения

|

1/300 об/сек

|

|

Длина / диаметр слитка

|

0,11 м / 0,034 м

|

0,1 м / 0,07 м

|

|

Фронт кристаллизации

|

вогнутый

|

плоский

|

.2 Элементный анализ слитков

мультикристаллического кремния методом масс-спектроскопии ИСП-МС

Элементный анализ проб кремния

проводили методом масс-спектрометрии с индуктивно связанной плазмой (ИСП-МС) на

масс-спектрометре высокого разрешения с двойной фокусировкой Element 2

(Finnigan MAT, Германия). Примеси концентрировали путём автоклавного разложения

(автоклавный комплекс МКП-03, АНКОН-АТ-2, Россия) проб фтористоводородной и

азотной кислотами с последующей отгонкой матричного элемента. Определение

содержания примесей на уровне 10-8-10-4 масс.% задает

повышенные требования к чистоте применяемых реагентов, поэтому использовались

кислоты Suprapur и Ultrapur (Merck, Германия), а также деионизованная вода с

удельным сопротивлением >18,5 MΩ/см, полученная с помощью системы Elix-3/Milli-Q (Millipore,

Франция). Достоверность полученных результатов оценивали методом добавок и

сравнением с аттестованными значениями стандартных образцов кристаллического

кремния (ЗАО «Кремний», г. Шелехов). Предел обнаружения элемента рассчитывался

для каждой примеси по 3-сигма критерию с учётом контрольного опыта. Пробы в

слитках mc-Si, отобранные в каждом из 11 слоёв кристалла, анализировались в 3-х

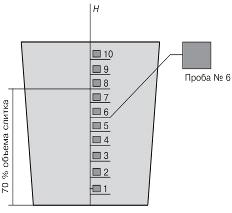

параллелях. Схема отбора проб в слитке показана на рис.13.

Рис.13. Схематичное

изображение диаметрального разреза слитка mc-Si, Н-высота слитка

Для исходных

загрузок №1 (99,76 ат.%) и №2-4 (от 99,99 ат.% до 99,999 ат.%) в табл.3

приведены исходные концентрации примесей, а также литературные данные по

содержанию некоторых примесей в MG-Si, полученные методом масс-спектрометрии с

индуктивно-связанной плазмой в тлеющем разряде, и их предельной растворимости в

твёрдом кремнии [16].

Таблица 3

Содержание основных элементов в

исходных загрузках для выращивания mc-Si (в ppmw или 10-4 масс.%) и

их предельная растворимость Cs[16]

|

Элемент

|

Fe

|

Ni

|

V

|

Ge

|

Mn

|

Co

|

|

MG-Si [16]

|

2850

|

90

|

15

|

-

|

58

|

-

|

|

№1

|

850±195

|

37±7

|

1±0,32

|

35±7,4

|

70±8,4

|

|

№2

|

7,82±2,7

|

0,29±0,08

|

0,3±0,09

|

0,01±0,003

|

0,06±0,019

|

0,17±0,03

|

|

№3

|

7,06±2,4

|

0,26±0,07

|

0,66±0,19

|

0,02±0,006

|

0,12±0,038

|

0,44±0,08

|

|

№4

|

3,49±1,19

|

0,21±0,06

|

0,22±0,06

|

0,01±0,003

|

0,05±0,016

|

0,15±0,027

|

|

Cs [16]

|

0,3

|

4,2

|

0,18

|

неогр.

|

0,29

|

0,76

|

Для загрузок №1

(99,76 ат.%) и №2-4 (от 99,99 ат.% до 99,999 ат.%) исходная концентрация

примеси рассчитывается исходя из её содержания в лигатуре, добавляемую в общую

загрузку. Лигатура представляет из себя порошок, который был получен из

конечного приповерхностного слоя направленно закристаллизовавшегося кремния

чистотой 99,76 ат.%. В табл. 4-7 указаны данные послойного состава mc-Si для

слитков из исходных экспериментальных загрузок №1-4.

Таблица 4

Результаты

послойного элементного анализа слоёв mc-Si(в ppmw или 10-4 масс.%)

методом ИСП-МС для экспериментальной загрузки №1

|

слои

|

V

|

Mn

|

Fe

|

Co

|

Ni

|

Ge

|

|

1-1

|

6,29  8,57 8,57  8,56 8,56  2,53 2,53  1 1  1,561 1,561

|

|

|

|

|

|

|

1-2

|

1,84  1,68 1,68  0,0001326,78 0,0001326,78  1,69 1,69  1,437 1,437

|

|

|

|

|

|

|

1-3

|

1,5  2,33* 2,33*  2,82 2,82  4 4  1 1  1,61 1,61

|

|

|

|

|

|

|

1-4

|

5,4  9,34 9,34  0,0001662,89 0,0001662,89  1,62 1,62  1,643 1,643

|

|

|

|

|

|

|

1-5

|

1,28  1,18 1,18  8,99 8,99  2,86 2,86  0,000271,52 0,000271,52

|

|

|

|

|

|

|

1-6

|

3,33  4,67 4,67  4,91 4,91  1,44 1,44  3,16 3,16  1,901 1,901

|

|

|

|

|

|

|

1-7

|

1,25  8,15 8,15  7,48 7,48  2,42 2,42  1,3 1,3  1,789 1,789

|

|

|

|

|

|

|

1-8

|

1,99  1,48 1,48  0,0001873,58 0,0001873,58  1 1  2,168 2,168

|

|

|

|

|

|

|

1-9

|

1,55  1,41 1,41  0,0001294,31 0,0001294,31  3,27 3,27  2,877 2,877

|

|

|

|

|

|

|

1-10

|

4,17  1,50 1,50  0,0002537,1 0,0002537,1  1,57 1,57  3,518 3,518

|

|

|

|

|

|

|

1-11

|

5,18  1,27 1,27  0,0001351,48 0,0001351,48  1,92 1,92  3,519 3,519

|

|

|

|

|

|

Таблица 5

Результаты

послойного элементного анализа слоёв mc-Si(в ppmw или 10-4 масс.%)

методом ИСП-МС для экспериментальной загрузки №2

|

слои

|

V

|

Mn

|

Fe

|

Co

|

Ge

|

|

1-1

|

3,49  8,39 8,39  0,00014,53 0,00014,53  7,76 7,76  5,6 5,6

|

|

|

|

|

|

|

1-2

|

2,41  6,94 6,94  7,48 7,48  3,18 3,18   5,8 5,8

|

|

|

|

|

|

|

1-3

|

5,04  7,8 7,8  0,0001641,44 0,0001641,44   6,94 6,94

|

|

|

|

|

|

|

1-4

|

4,79  1,13 1,13  6,81 6,81  4,46 4,46  4,22 4,22  5,4 5,4

|

|

|

|

|

|

|

1-5

|

4,71  5,68 5,68  4,96 4,96  6,77 6,77   5,64 5,64

|

|

|

|

|

|

|

1-6

|

1,79  7,96* 7,96*  0,0001111,22 0,0001111,22  1 1  6,55 6,55

|

|

|

|

|

|

|

1-7

|

7,38  3,95 3,95  0,0001963,82 0,0001963,82  1,01 1,01  7,15 7,15

|

|

|

|

|

|

|

1-8

|

3,52  1,09 1,09  8,69 8,69  2,59 2,59   8,51 8,51

|

|

|

|

|

|

|

1-9

|

3,52  2,4 2,4  0,0001931,07 0,0001931,07   1,04 1,04

|

|

|

|

|

|

|

1-10

|

6,34  2,28 2,28  0,0003191,24* 0,0003191,24*   1,22 1,22

|

|

|

|

|

|

|

1-11

|

6,78  1,75 1,75  0,0001381,27 0,0001381,27   1,25 1,25

|

|

|

|

|

|

Таблица.6

Результаты

послойного элементного анализа слоёв mc-Si(в ppmw или 10-4 масс.%)

методом ИСП-МС для экспериментальной загрузки №3

|

слои

|

V

|

Mn

|

Fe

|

Co

|

Ni

|

Ge

|

|

1-1

|

6,71  1,01 1,01  4,12 4,12  4 4  0,0000017,6 0,0000017,6

|

|

|

|

|

|

|

1-2

|

1,07  5 5  0,0000034 0,0000034  0,0000016,46 0,0000016,46

|

|

|

|

|

|

|

1-3

|

4,15  1,33 1,33  0,0000034 0,0000034  0,0000016,97 0,0000016,97

|

|

|

|

|

|

|

1-4

|

6,76  4,79 4,79  5,93 5,93  4 4  0,0000017,74 0,0000017,74

|

|

|

|

|

|

|

1-5

|

3,73  2,91 2,91  0,0000034 0,0000034  0,0000018,36 0,0000018,36

|

|

|

|

|

|

|

1-6

|

1,31  5 5  0,0000034 0,0000034  0,0000018,08 0,0000018,08

|

|

|

|

|

|

|

1-7

|

6,23  5 5  0,0000034 0,0000034  0,0000018,83 0,0000018,83

|

|

|

|

|

|

|

1-8

|

4,54  5 5  0,0000034 0,0000034  0,0000019,39 0,0000019,39

|

|

|

|

|

|

|

1-9

|

6,66  5 5  0,0000034 0,0000034  0,0000011,17 0,0000011,17

|

|

|

|

|

|

|

1-10

|

1,08  5 5  0,0000034 0,0000034  0,0000011,48 0,0000011,48

|

|

|

|

|

|

|

1-11

|

1,89  5 5  5,66 5,66  4 4  0,0000012,2 0,0000012,2

|

|

|

|

|

|

Таблица.7

Результаты

послойного элементного анализа слоёв mc-Si(в ppmw или 10-4 масс.%)

методом ИСП-МС для экспериментальной загрузки №4

|

слои

|

V

|

Mn

|

Fe

|

Co

|

Ni

|

Ge

|

|

1-1

|

9,552*  8,001 8,001  0,000198344,42* 0,000198344,42*  6,333 6,333  1,233 1,233

|

|

|

|

|

|

|

1-2

|

1,464  1,151 1,151  0,0003892051,58 0,0003892051,58  2,013 2,013  1,282 1,282

|

|

|

|

|

|

|

1-3

|

8,984  1,113 1,113  0,0002417454,414* 0,0002417454,414*  5,997 5,997  1,34 1,34

|

|

|

|

|

|

|

1-4

|

|

|

|

|

|

|

1-5

|

2,955  2,034 2,034  0,0004550471,83 0,0004550471,83  1,387 1,387  1,574 1,574

|

|

|

|

|

|

|

1-6

|

3,35  7,304 7,304  0,0001722935,386* 0,0001722935,386*  7,174 7,174  1,908 1,908

|

|

|

|

|

|

|

1-7

|

7,273  1,818 1,818  0,0003092747,785* 0,0003092747,785*  1,395 1,395  2,089 2,089

|

|

|

|

|

|

|

1-8

|

6,621  5,801 5,801  0,000145011,36 0,000145011,36  2,261 2,261  2,641 2,641

|

|

|

|

|

|

|

1-9

|

1,445  1,087 1,087  0,0003112061,4 0,0003112061,4  2,98 2,98  3,243 3,243

|

|

|

|

|

|

|

1-10

|

1,971  1,803 1,803  0,0002605971,64 0,0002605971,64  2,876 2,876  4,382 4,382

|

|

|

|

|

|

4.

Теоретический анализ

.1 Постановка

задачи на нахождение эффективных коэффициентов распределения примесей

Наиболее простой анализ

распределения примесей основан на приближении полного конвективно-диффузионного

перемешивания расплава, согласно которому концентрация примеси в слитке

определяется её исходной концентрацией в расплаве С0, долей

закристаллизовавшейся части f, не зависящим от концентрации эффективным

коэффициентом распределения k в соответствии с уравнением Пфанна:

(4.1)

(4.1)

В действительности интенсивность

свободной конвекции, характеризуемая соотношением Vδ/D~1, не достаточна, чтобы обеспечить однородность жидкой фазы (V

- скорость роста, в среднем равная скорости перемещения системы

тигель-расплав-кристалл; δ - толщина диффузионного слоя; D - коэффициент диффузии

примеси в расплаве ~10-8 м2/с). Влияние диффузии может

проявляться в следующем:

а) При кристаллизации идёт процесс

насыщения диффузионного пограничного слоя в расплаве до стационарного

состояния. Если не считать объём расплава конечным, то в приближении чистой

диффузии распределение примеси можно описать уравнением вида:

(4.2)

(4.2)

где вместо доли

закристаллизовавшегося расплава f аргументом функции выступает z

- расстояние от начала роста кристалла до центра определения концентрации; V

- скорость роста; D - коэффициент диффузии. Графики функций (1) и (2)

при равных k и С0 начинаются в точке z=0 и

пересекаются при некотором f →1 (рис. 1).б) Увеличение толщины

диффузионного пограничного слоя δ будет повышать эффективный коэффициент распределения примеси

согласно соотношению Бартона-Прима-Слихтера:

(4.3)

(4.3)

где k0

- равновесный коэффициент распределения.

Исходя из того, что на распределение

примеси в слитке оказывает влияние её диффузия в расплаве, имеющая место в

режиме свободной конвекции (Vδ/D~1), при аппроксимации

экспериментальных данных функцией (1) в работе предложено ориентироваться на

точки C(f), относящиеся к верхней половине слитка (f≥0,5).

мультикремний слиток выращивание

примесь

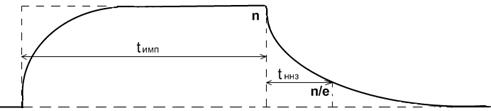

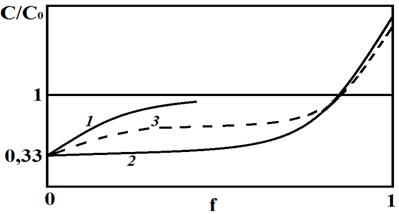

Рис.14 Распределение Geв кремнии при

разных режимах направленной кристаллизации: 1 - чистая диффузия (Vδ/D>>1), 2 - полное перемешивание (Vδ/D<<1), 3-свободная конвекция (Vδ/D~1).f -доля закристаллизовавшейся части

4.2 Постановка задачи на нахождение

физико-химического анализа распределения примесей в кремнии

Физико-химический анализ

перераспределение примесей при направленной кристаллизации кремния будет

осуществлен с помощью программного комплекса «Селектор», реализующего методом

минимизации свободной энергии Гиббса. В качестве

ПК «Селектор»

использовался для изучения теоретических аспектов распределения примесей в

процессе выращивания слитков мультикристаллического кремния из

металлургического кремния. Система баз данных, приведённая в справочниках JANAF

и Yokokawa и представленная в ПК «Селектор», даст нам возможность сформировать

новую модель, рассчитать её и обработать полученные результаты. В системе JANAF

и Yokokawaпредставлены табулированные зависимости от температуры

термодинамические потенциалы:

(Т)-теплоёмкость при

постоянном давлении в стандартном состоянии при Т,К;

(Т)-теплоёмкость при

постоянном давлении в стандартном состоянии при Т,К;

- энтропия в стандартном

состоянии при T, К;

- энтропия в стандартном

состоянии при T, К;

- стандартная энтальпия

образования из элементов;

- стандартная энтальпия

образования из элементов;

-энергия Гиббса

образования из элементов и т.д..Запись термодинамических свойств вещества

производится для разных фазовых состояний в отдельные формуляры. Данные

потенциалы дают возможность смоделировать физико-химические процессы

протекающие в нашей системе.

-энергия Гиббса

образования из элементов и т.д..Запись термодинамических свойств вещества

производится для разных фазовых состояний в отдельные формуляры. Данные

потенциалы дают возможность смоделировать физико-химические процессы

протекающие в нашей системе.

Главной задачей будет

являться определение равновесного фазового и компонентного состава

моделирования физико-химического равновесия изучаемой системы. В качестве

независимых компонентов будут взяты кремний и его примеси, зависимых

будут химические соединения данных независимых компонентов.

5. Обсуждение результатов

.1 Расчёт эффективных

коэффициентов распределения примесей

Поскольку погрешности

определения микроконцентраций примесей в слитке являются существенными, то

распределение Пфанна (см. форм.4.1) также приводится при С0±Δ,

гдеΔ погрешность, указанная в методике ИСП-МС для соответствующего

интервала значений концентраций по конкретному элементу (прил.1). Дело в том,

что погрешность в определении на порядки большего значения исходной

концентрации примеси существенно ниже погрешности определения концентрации

данной примеси в слитке, тем более, что значение С0 пересчитаны исходя из

состава лигатуры, добавляемой в полупроводниковый кремний. Значение

коэффициента распределения примеси подбиралось таким, чтобы аппроксимирующие

кривые (1) при С0-Δ и

при С0+Δ не выходили за границы интервалов, в которых находится погрешность

измерения концентрации примеси в нижней и верхней частях слитков. В прил.4

приведены распределения примесей Ge, Mn, Co,Fe, Ni, V в слитке №3, показывающие

результат влияния диффузионного переноса вещества. Также в прил.2,3,5 приведены

распределения примесей Ge, Mn, Co,Fe, Ni, Vв слитках №1, №2, №4.

Немонотонное изменение

концентрации по мере увеличения закристаллизовавшейся доли f на некоторых

графиках (см. прил.4) может быть связано с локальными колебаниями концентрации

примеси в пограничном слое при неполном перемешивании расплава в режиме

свободной конвекции. Также на локальные особенности диффузионного пограничного

слоя оказывает влияние механизм роста кристалла. Кремний на границе кристалл-расплав

имеет как атомно-гладкие плотноупакованные поверхности [11], так и

атомно-шероховатые (любые другие кристаллографические плоскости.) Сильное

переохлаждение

4К на гранях [11] вызывает

большие скорости тангенциального роста.

4К на гранях [11] вызывает

большие скорости тангенциального роста.

В таблице приведены

эффективные коэффициенты распределения примеси германия и группы железа.

Прочерки в табл. 8 связаны с пределами обнаружения примесей, либо просто

отсутствием данных по содержанию конкретного элемента.

Таблица 8

Эффективные коэффициенты

распределения примесей при выращивании mc-Siиз MG-Si[9] и на основе загрузок

№1-4

|

Fe

|

Ni

|

V

|

Ge

|

Mn

|

Co

|

|

mc-Si из MG-Si [9]

|

0,0004

|

0,0015

|

-

|

-

|

0,002

|

-

|

|

mc-Si из загрузки №1

|

0,002

|

0,006

|

0,00004

|

0,33

|

0,001

|

0,00001

|

|

mc-Si из загрузки №2

|

0,025

|

0,012

|

0,002

|

0,33

|

0,03

|

0,0005

|

|

mc-Si из загрузки №3

|

0,03

|

0,015

|

0,0012

|

0,33

|

0,0002

|

|

mc-Si из загрузки №4

|

0,05

|

0,02

|

0,003

|

0,33

|

0,035

|

0,0006

|

Высокие значения

эффективных коэффициентов распределения отдельно взятых примесей группы железа

по сравнению с соответствующими равновесными равновесных коэффициентов

распределения

обусловлены

неравновесными условиями роста [16]. Когда концентрации достаточно высоки, то

между примесными частицами начинается взаимодействие в твёрдой фазе, которое

ведёт к зависимости коэффициента распределения табл.8 от концентрации табл.3.

Объяснить её можно тем, что внедрение примесной частицы в решётку, уже

деформированную другой частицей, требует большой работы, чем внедрение в

недеформированную решётку. Это упругое взаимодействие уменьшает растворимость в

кристалле и уменьшает коэффициент распределения, начиная с некоторых

концентраций. В результате чего коэффициент распределения при больших

концентрациях примеси уменьшается [18]. Когда линии ликвидус и солидус в

области малых концентраций практически прямолинейны, то k не зависит от С0. По

табл.3 и 8 это можно наблюдать для примеси Ge, образующим с кремнием

непрерывный ряд твёрдых растворов. Также видно, что указанной выше

закономерности не соответствует значение примеси Mn авторов работы [9].

Вероятно, что существует некая особенность физико-химического взаимодействия

различных примесей при встраивании их в кристаллическую структуру слитка,

характеризующаяся вопреки рассуждениям выше. Кроме того, при сопоставимых

соотношениях градиента температуры к скорости кристаллизации MG-Si (G/V=4*

обусловлены

неравновесными условиями роста [16]. Когда концентрации достаточно высоки, то

между примесными частицами начинается взаимодействие в твёрдой фазе, которое

ведёт к зависимости коэффициента распределения табл.8 от концентрации табл.3.

Объяснить её можно тем, что внедрение примесной частицы в решётку, уже

деформированную другой частицей, требует большой работы, чем внедрение в

недеформированную решётку. Это упругое взаимодействие уменьшает растворимость в

кристалле и уменьшает коэффициент распределения, начиная с некоторых

концентраций. В результате чего коэффициент распределения при больших

концентрациях примеси уменьшается [18]. Когда линии ликвидус и солидус в

области малых концентраций практически прямолинейны, то k не зависит от С0. По

табл.3 и 8 это можно наблюдать для примеси Ge, образующим с кремнием

непрерывный ряд твёрдых растворов. Также видно, что указанной выше

закономерности не соответствует значение примеси Mn авторов работы [9].

Вероятно, что существует некая особенность физико-химического взаимодействия

различных примесей при встраивании их в кристаллическую структуру слитка,

характеризующаяся вопреки рассуждениям выше. Кроме того, при сопоставимых

соотношениях градиента температуры к скорости кристаллизации MG-Si (G/V=4*

K*c/

K*c/

) и кремния состав №1-4

(G/V=3,6*

) и кремния состав №1-4

(G/V=3,6*

K*c/

K*c/

), имеется различие в

тепловом поле и в геометрии системы тигель-расплав-кристалл табл.2. В

частности, вогнутая форма кристаллизации способствует захвату примеси в

растущем кристалле[15].

), имеется различие в

тепловом поле и в геометрии системы тигель-расплав-кристалл табл.2. В

частности, вогнутая форма кристаллизации способствует захвату примеси в

растущем кристалле[15].

В целом чтобы не

происходило возрастание эффективного коэффициента распределения примеси,

необходимо снижать значение её конвективно-диффузионного параметра V

/Dза счёт: а) снижения

скорости кристаллизации V; б) иного внешнего воздействия на тепломассоперенос

для увеличения градиента температуры Gна границе раздела фаз и уменьшения тем

самым толщены диффузионного слоя

/Dза счёт: а) снижения

скорости кристаллизации V; б) иного внешнего воздействия на тепломассоперенос

для увеличения градиента температуры Gна границе раздела фаз и уменьшения тем

самым толщены диффузионного слоя

.

.

.2 Построение

физико-химической модели распределения примесей в кремнии

Для слитка, также

выращенного методом Бриджмена из (исходная загрузка №5) металлургического более

загрязнённого примесями (чем предыдущие исходные загрузки) кремния приведены в

таблице содержание элементов

Элементный анализ

лигатур mc-Si, выращенного из загрузок №5, проводили методом масс-спектрометрии

с индуктивно связанной плазмой (ИСП-МС)

Таблица 1

Содержание элементов в

исходной загрузки металлургического кремния 873-й плавки(ЗАО «Кремний», г.

Шелехов) для выращивания mc-Si

|

Элемент

|

С0вес. %

|

|

B

|

0,0012

|

|

P

|

0,003

|

|

Al

|

0,0175

|

|

Cu

|

0,0008

|

|

Mg

|

0,0011

|

|

Ca

|

0,0027

|

|

Fe

|

0,085

|

|

V

|

0,006

|

|

Co

|

0,007

|

|

Ti

|

0,007

|

|

Mn

|

0,0035

|

|

Ni

|

0,0037

|

|

Сr

|

0,0003

|

|

Zr

|

0,003

|

|

Ge

|

0,0001

|

|

Si

|

99,8581

|

В таблице также приведены С и

О.Кислород вследствие большой химической активности попадает в кремний уже в

процессе роста и технологически является трудно контролируемой примесью. С

также, как и О является сопутствующей примесью.

При моделирование было необходимо

исходный концентрацию примесей перевести в моли. Используя систему баз данных,

приведённую в справочниках JANAF и Yokokawa, в качестве возможных соединений

выбиралисьSi-X, C-X, O-X(карбиды, силициды, оксиды), где Х-один из химических

компонентов, представленных в табл.№1. Такой выбор обясняется тем, что в ранее

полученных результатах по микрозонду включения имели в себе Si, O, C.

ЗАКЛЮЧЕНИЕ

Установлен характер

распределения примесей в слитках мультикристаллического кремния, показывающей,

что при направленной кристаллизации имеет место как конвективный, так и

диффузионный перенос вещества. Исследования распределения примесей ряда железа

показывает, что уменьшение концентраций в исходном кремнии до пределов

растворимости и ниже ведёт к возрастанию эффективных коэффициентов

распределения примесей. С целью не допустить возрастания эффективного

коэффициента распределения примеси, одновременно с повышением частоты исходного

кремния необходимо снижать распределение примеси, необходимо снижать значение

её конвективно-диффузионного параметра V

/V за счёт воздействия

на тепломассоперенос при направленной кристаллизации.

/V за счёт воздействия

на тепломассоперенос при направленной кристаллизации.

СПИСОКИСПОЛЬЗОВАННЫХИСТОЧНИКОВ

1. Martorano M.A., Oliveira T.S., Ferreira Neto J.B., Tsubaki T.O.

Macrosegregation of impurities in directionally solidified silicon //

Metallurgical and Materials Transactions A: Physical Metallurgy and Materials

Science <#"903510.files/image059.gif">

ПРИЛОЖЕНИЕ 3. Распределение

концентраций примесей в слитке №2 (в ppmw

ПРИЛОЖЕНИЕ 4. Распределение

концентраций примесей в слитке №3 (в ppmw)

ПРИЛОЖЕНИЕ 5. Распределение

концентраций примесей в слитке №4 (в ppmw)