|

Название

яхт

|

Судостроительная

компания

|

Дата

постройки

|

Проект

|

|

1

|

2

|

3

|

4

|

|

«Охта»

|

Laky Verf

|

24

апреля 2007 г.

|

23М-

01

|

|

«Риа»

|

Laky Verf

|

29

августа 2007 г.

|

23М-

02

|

|

«Проворный»

|

Laky Verf

|

29

апреля 2008 г.

|

23М-

03

|

|

«Bonanza»

|

Laky Verf

|

31

мая 2008 г.

|

23М-04

|

|

«Bonanza»

|

Laky Verf

|

23М-05

|

В 2010 году было принято решение добавить к

выпуску яхт производство служебных судов, в частности патрульных катеров, что

позволяет расширить рынок сбыта продукции «LakyVerf»

и сбалансировать загрузку производственных мощностей. Для этого конструкторским

бюро спроектирован многоцелевой патрульно-спасательный катер «Laky

13М» длинной 13,7 метра. Осенью 2010 года первый патрульно-спасательный катер

заложен на судостроительных верфях, а в июне 2011 года спущен на воду. Этим

было положено начало серийному производству служебных катеров. Например, в 2011

году должны быть построены для Госморречнадзора четыре служебных катера.

Однако, несмотря на все нюансы, исполнение государственного заказа позволяет

обеспечить загрузку производственных мощностей и сохранить квалифицированные

кадры на предприятии. Суда станут более экономичными и экологически чистыми,

при этом требования по безопасности ужесточаются. Например, стальные и

алюминиевые яхты с минимальными эксплуатационными издержками значительно проще

и безопаснее для окружающей среды утилизируются после окончания срока службы,

чем композитные. 11 июня 2011 года на заводе «Красное Сормово» прошел очередной

спуск на воду нефтеналивного судна проекта 19614 для нижегородской компании «В.

Ф. Танкер», входящей в международную транспортную группу UCLHolding.

Как известно, эта компания является мажоритарным

акционером холдинга VBTH,

который в рамках программы развития судоходных активов ведет строительство новых теплоходов. Очередной, пятый по счету,

танкер получил имя «Механик Пантелеев». Согласно контракту в 2011 году

сормовские корабелы должны построить восемь таких теплоходов. В настоящее время

пять уже спущены на воду, и три танкера из них переданы заказчику. Все суда

названы именами работников Волжского пароходства (при его участии десять лет

назад была создана компания «В.Ф.Танкер»), погибших во время Великой

Отечественной войны.

Нефтеналивные танкеры проекта 19614

предназначены для перевозки сырой нефти (плотностью до 0,99 т/м3 с

температурой вспышки паров ниже 60°С), нефтепродуктов, дизельного топлива и

мазута. Максимальная грузоподъемность в реке около 4950 тонн, в море - около

5450 тонн. Скорость 10 узлов. В настоящее время это самые большие российские

суда речного плавания.

Тип судна - цельносварной, стальной,

двухвинтовой, с винтами фиксированного шага, однопалубный теплоход, с баком и

ютом, с двенадцатью грузовыми танками и двумя отстойными танками, с продольной

переборкой в диаметральной плоскости, с переходным мостиком и рулевой рубкой от

борта до борта закрытого типа. Длина танкера - 141 м, ширина - 16,9 м, высота

борта - 6,1м. Объем грузовых танков - 6720 куб. метров. Судно обслуживает

экипаж из 14-16 человек. Автономность плавания до 15 суток.

Район плавания строящихся теплоходов

- внутренние водные пути и морские неарктические районы в соответствии с

классом судна (КМ * Ice1 R2-RSN AUT3 VCS Oiltanker).

Сегодняшние планы ОАО «Судоходная

компания «Волжское пароходство» связаны с обновлением флота. Двадцатого мая

2011 года было принято в эксплуатацию новое судно европейского уровня «Капитан

Рузманкин» - современный сухогруз проекта RSD 44. На подходе другие

теплоходы этой серии, проходящие после спуска на воду достроечные работы,

швартовные и ходовые испытания.

Решением руководства ОАО «Судоходная

компания «Волжское пароходство», принятым в год 65-летия Великой Победы, десять

универсальных сухогрузов, строящихся на Окской судоверфи, будут носить имена

капитанов пароходства, погибших в Великую Отечественную Войну при обороне

Сталинграда. Торжественный спуск на воду в середине лета 2011 года пятого по

счету сухогруза «Капитан Сергеев» проекта RSD 44, построенного на

Окской Судоверфи для ОАО «Судоходная компания «Волжское пароходство»,

официально завершает сдаточную программу года.

Самоходное многоцелевое сухогрузное

судно проекта RSD 44 предназначено для перевозки генеральных (в том числе

контейнеров международного стандарта) и наволочных грузов, в частности зерна,

угля, удобрений, серы, стройматериалов, металла, бумаги и др. Район

эксплуатации: морской, соответствующей классу О-ПР 2,0 А, Ладожское и Онежское

озера, внутренние водные пути РФ. Основные характеристики теплохода: габаритная

длинна 139,9м, ширина 16,8м, высота борта 5 м, вместимость грузовых трюмов 7086

куб. м, дедвейт (при осадке в реке 3,6 м) 5439 т, скорость 10,5 узла. Судно

оснащено двумя главными двигателями «Wartsila» мощностью 2х1200 кВт, вспомогательными дизель - генераторами

(2х150кВт), полноповоротными винторулевыми колонками фирмы «Schottel». Сухогруз обслуживает

экипаж из 9 человек.

Выявленные при эксплуатации судов

проекта RSD 44 в ОАО «Судоходная компания «Волжское пароходство» недостатки,

которые неизбежны при строительстве новых теплоходов, учитываются с помощью

заводских специалистов и проектантов из Морского инженерного бюро, в том числе

на еще строящихся теплоходах серии. В частности, только что спущенный на воду

сухогруз «Капитан Сергеев» покажет, насколько успешно выполнена эта работа, в

том числе с электрическим, электронным оборудованием и средствами

автоматизации. На момент спуска готовность судна «Капитан Сергеев» составляла

около 70%, что подтверждает его хорошее техническое состояние, включая

электрическое, электронное оборудование и средства автоматизации.

июня на Окской судоверфи был заложен

десятый по счету теплоход, завершающий первую серию судов проекта RSD 44,

строящихся для ОАО «Волжское пароходство» и призванных обновить грузовой флот

компании.

Между тем первые два теплохода серии

- «Капитан Рузманкин» и «Капитан Загрядцев» - уже переданы заказчику и

принимают активное участие в навигации-2011. По словам главного строителя

Окской судоверфи Виталия Александровича Силина, третий сухогруз - «Капитан

Краснов» - в ближайшие дни покинет родную гавань и отправится на ходовые

испытания в Горьковское море, четвертый («Капитан Гудович») - проходит

швартовные испытания, еще пять корпусов в разной степени готовности находятся

на стапеле. График работ выдерживается, что уже сегодня дает основание говорить

об успешном выполнении коллективом предприятия условий контракта, рассчитанного

на сдачу пяти судов в этом году и еще пяти - в следующем.

Торжественный спуск очередного

сухогруза на воду намечен на середину июля 2011 года. Теплоход назван в честь

волжского речника Алексея Ивановича Сергеева, с семнадцати лет работавшего на

флоте и прошедшего путь от матроса до капитана буксира «Менделеев» и сухогруза

«Черкессия», на котором его застала Великая Отечественная война. В июле 1942

года, когда судно стояло на разгрузке в речном порту Камышин, капитан Сергеев

геройски погиб во время налета фашистской авиации.

Одним из главных преимуществ новых

судов является их способность проходить Санкт-Петербург в дневное время без

разводки мостов, что и подтвердил «Капитан Рузманкин», благополучно минуя без

помощи буксиров восемь петербургских мостов, включая наиболее сложные -

Дворцовый и Благовещенский (весь грузовой флот идет по Неве в ночное время,

когда мосты разведены). Таким образом, эксплуатация теплоходов проекта RSD 44

позволит значительно увеличить объем грузовых перевозок.

В ближайшее время навашинские

судостроители приступят еще к одному важному заказу - строительству нефтеналивных

танкеров проекта RSD 27. Очередная серия будет состоять из 15 теплоходов. Пока

на судоверфи изучают рабочую документацию, но уже этим летом на предприятии

планируют заложить головной теплоход.

Строительство серии судов проекта

RSD 44 ведется по лизинговой схеме, в соответствии с которой 85 процентов

средств в рамках программы государственной поддержки отрасли предоставила

Объединенная судостроительная корпорация (ОСК) и оставшиеся 15 процентов -

Волжское пароходство при условии субсидирования государством 2/3 ставки

рефинансирования Центробанка РФ.

Не так просто было догнать рейдовому

катеру идущее на полной скорости 20 мая 2011 года к центральному причалу

речного вокзала в Нижнем Новгороде головное сухогрузное судно проекта RSD 44

«Капитан Рузманкин». В этот день Волжское пароходствопринимало в эксплуатацию

построенный впервые за последние 20 лет в России транзитный речной теплоход.

Знаковое событие в истории отечественного флота.

В начале 2011 годана Окской

судоверфи в Нижегородской области произошло сразу два события - на ходовые

испытания отправился второй сухогруз из серии RSD 44 «Капитан Загрядцев» и в

тот же день на воду был спущен четвертый по счету теплоход «Капитан Гудович».

Навашинские судостроители успешно

завершили строительство и 16 августа 2011 года на Окской судоверфи был спущен

на воду очередной сухогруз проекта RSD 44 - «Капитан Кадомцев». Самоходное многоцелевое сухогрузное

судно проекта RSD 44 «Капитан Сергеев», переданное Волжскому пароходству согласно

контрактным обязательствам, 01 сентября 2011 года вышло на ходовые испытания к

Чебоксарам и обратно.

В 2011 году завод «Красное Сормово»

выполнит свои контрактные обязательства, передав нижегородской судоходной

компании ООО «В. Ф. Танкер» восемь современных нефтеналивных судов проекта

19614. Пять нефтеналивных судов из этой серии уже приступили к эксплуатации в

навигацию 2011 года. Шестой по строительному номеру теплоход «Механик Погодин»

был спущен на воду 16 июля 2011 года. Все нефтеналивные суда проекта 19614

будут названы именами волжских механиков, погибших во время Великой

Отечественной войны под Сталинградом. Завод «Красное Сормово» строит и передает

танкеры заказчикам с опережением графика. Спуск на воду шестого теплохода

проекта 19614 подтвердил это.

В настоящее время шесть современных

теплоходов проекта 19614, построенных на заводе «Красное Сормово» для

нижегородской компании « В. Ф. Танкер», участвуют в навигации-2011. Всего

передано восемь судов. Сормовскими корабелами 20 августа 2011 года на воду был

спущен седьмой по счету танкер «Механик Сазонов» (на очереди «Механик

Харитонов»).

Суда этого проекта предназначены для перевозки

сырой нефти и нефтепродуктов. Длинна танкера - 141 м, ширина 16,9 высота борта

6,1. Дедвейт достигает 5530 т. Объем грузовых танков - 6 720 куб. м, скорость

не менее 10 узлов. Район плавания: внутренние воды пути и морские не

арктические районы в соответствие с классом судна. Сегодня танкер проекта 19614

является самым большим среди российских судов для речного плаванья.

В начале июля 2011 года на Невском

судостроительно-судоремонтном заводе было выведено на стапель второе

многофункциональное судно «Спасатель Кавдейкин», которое уже готово к спуску

на воду.

Строящийся по заказу Федерального агентства

морского и речного транспорта теплоход проекта MPSV07

предназначен для выполнения патрулирования, аварийно - спасательного дежурства

в районах судоходства, рыбного промысла, морских нефтяных и газовых промыслов,

а также для оказания технической поддержки и помощи в районах, опасных для

мореплавания и добычи морепродуктов. На нем могут вестись водолазные

подводно-технические работы на глубинах до 60 метров, а также проводиться

глубоководные операции на глубине до 300 метров.

Новое судно имеет высокий ледовый класс,

представляет собой теплоход с удлиненной двухъярусной надстройкой бака, носовым

расположением жилых помещений и машинным отделением с дизель - электрической

энергетической установкой, двумя полноповоротными винто - рулевыми колонками

(суммарной мощностью 4 МВт) и двумя носовыми подруливающими устройствами.

Габаритная длина судна около 73 м, ширина- 16,6 м, скорость достигает 15 узлов,

автономность плавания - 20 суток.

Морские буксировки обеспечиваются кормовой

буксирной лебедкой с тяговым усилием 70 тонн, теплоход оборудован скоростным

катером для доставки аварийной партии и аварийного снабжения, а также сбора

людей с поверхности воды. Для ликвидации аварийных разливов нефти судно

оснащено бортовой сборной системой, в том числе двумя катерами -

бонопостановщиками. Для борьбы с пожаром, возникшим на других теплоходах,

установлены специальное оборудование в соответствии с требованиями FF3

и система водяных завес и орошения. В носовой и кормовой части судна имеются

площадки для приема груза с вертолетов.

В настоящее время на Невском ССЗ (дочернем предприятии

Северо - Западного пароходства, входящем в транспортную группу Universal

Cargo Logistics

Holding) строится третье

судно данного проекта - «Спасатель Заборщиков». Его закладка состоялась 17 мая

2010 года. Первым на воду 23 ноября 2010 года был спущен «Спасатель Карев».

На Невском судостроительно-судоремонтном заводе

15 августа 2011 года заложили киль третьего самоходного сухогрузного судна

проекта RSD 49 Всего на предприятии предстоит собрать десять теплоходов

смешанного (река - море) плавания дедвейтом 7000 тон.

Заказчиком выступает ОАО «Северо-Западный флот».

Судну присвоен строительный номер 403. Новый теплоход предназначен для

транспортировки генеральных, наволочных, лесных, зерновых и крупногабаритных

грузов в Каспийском, Средиземном, Черном, Балтийском, Белом, Северном морях

(включая рейсы вокруг Европы и Ирландское море зимой). По водоизмещению суда

этого проекта станут самыми большими сухогрузами, удовлетворяющими гибридам

Волго-Донского канала.

Длинна теплохода 139,95 метра, ширина - 16,7

дедвейт при осадке в реке 3,6 метра составляет около 4525 тонн (в море при

осадке 4,7 метра - 7000 тонн). Вместимость трех грузовых трюмов - 10900 куб.

метров. Движение и управляемость судна обеспечиваются двумя винтами

фиксированного шага диаметром 2600 мм, двумя подвесными балансирными рулями, а

также носовым подруливающим устройством мощностью 200 кВт. Проект теплохода

разработан ЗАО «Морское инженерное бюро-дизайн-СПб» в тесном сотрудничестве с

компанией- заказчиком и заводом - изготовителем.

Напомним, что закладка киля головного

самоходного сухогрузного судна проекта RSD

49 на Невском судостроительно-судоремонтном заводе прошла 14 декабря 2010 года,

второго судна серии - 20 апреля 2011 года.

Невский ССЗ - дочернее предприятие ОАО «Северо

- Западное пароходство», входящего в транспортную группу «Universal

Cargo Logistics

Holding. Завод расположен

в Шлиссельбурге и является одним из старейших предприятий водного транспорта

на Северо-западе страны. С 1952 года возводит морские и речные теплоходы

различного типа и назначения, выполняется все виды судоремонта. Заводской слип

позволяет спускать на воду и поднимать суда длиной до 140 метров и доковым

весом до 2500 тонн.

В настоящее время спроса на разработку и

модернизацию экранопланов в России пока нет. Для большинства людей слово

«экраноплан» не более чем набор букв. Эти модели, что уже сконструированы,

ржавеют у своих причалов. В частности, печально известный «Орленок», способный

практический без ограничений по мореходности доставить 150 пассажиров и 20 тонн

груза на расстояние до 3 тысяч километров. Водоизмещение этого «летающего

корабля» составляет 125 тонн, управляет им экипаж из восьми человек. Решение

вопроса его достройки и модернизации в пассажирский вариант находится в

компетенции федерального правительства.

Сегодняшние надежды связаны с нижегородским ОАО

«ЦКБ по СПК», которое на ряду с производством судов на подводных крыльях,

воздушной подушке и каверне намерено развивать экранопланостроение. По крайней

мере, ровно год назад на экономическом форуме в Санкт - Петербурге было

подписано соглашение между правительствами Северной и приволжской столиц о

сотрудничестве в разработке и совместном производстве судов с динамическим

принципом поддержания. На базе двух предприятий - питерского НПП «Радар ММС» и

нижегородского ЦКБ по судам на подводных крыльях им. Р. Е. Алексеева -

планируется собирать около 10 экранопланов в год для МЧС. Пока проект в стадии

разработки.

Впервые за последние 20 лет 20 мая 2011 года на

просторы реки Волги вышел современный теплоход «Капитан Рузманкин», построенный

по заказу ОАО «Волга - флот ».

Строительство этого флагмана серии новых судов

проекта RSD 44

продиктовано велением времени и экономическим соображениями. Есть здесь также

историческая закономерность. Ведь ровно 165 лет назад, 15 мая 1846 года, в

первый рейс вышел пароход «Волга», положивший начало «правильному» судоходству

на великой русской реке. Он был построен по заказу акционерного пароходного

общества «По Волге», от года «высочайшего утверждения» которого в 1843 году ведет

свою историю Волжское пароходство.

Заказанный в Роттердаме первый пароход компании,

названный «Волга», обошелся обществу очень дешево, потому что «на значительную

часть его стоимости (50 паев) выступал пайщиком выстроившая его нидерландская

компания» (строительство же «Капитан Рузманкина» на 85 процентов

профинансировала Объединенная судостроительная корпорация в рамках программы

государственной поддержки отрасли). Но дело все равно продвигалось медленно,

практически в течение трех лет (для сравнения, «Капитан Рузманкин» был возведен

на Окской судоверфи за рекордно малый срок - 13 месяцев!), и только весной 1846

года пароход смог отправится в первый рейс.

Как отмечено в «Очерке о пятидесяти летней

деятельности пароходного общества «По Волге», с этого дня Волжское пароходство

начало развиваться гигантскими шагами «вскоре совершенно изменило всю прежнюю

обстановку грузового движения на реке». Также проторило путь позднейшим

судоходным компаниям, «явившимся на свет уже тогда, когда выгодность

пароходного дела на Волге была вполне доказана». Кстати, ОАО «Волга -

флот» тоже стало своего рода пионером и сделало реальные шаги в строительстве

нового флота, опережая этим не только другие российские судоходные компании, но

и создание Федерального закона «О мерах по поддержке судостроения и судоходства

в РФ».

По описанию современников пароход был «довольно

несуразным плоскодонным судном с железным корпусом, приподнятыми носом и кормой

и, наоборот, с впалой серединой». Современный «Капитан Рузманкин» тоже выглядит

необычно на фоне судов старой постройки из-за «непривычно низкой надстройки в

носовой части и внушительного корпуса с вместительными трюмами». Зато теплоход

принимает на борт больший объем грузов и беспрепятственно проходит под

неразведенными мостами на Неве.

Так и «Волга», несмотря на свой

непрезентабельный вид, сделала за навигацию три рейса, перевозя 246 тысяч пудов

груза (около четырех тысяч тонн) и принесла обществу 13 тысяч рублей чистой

прибыли, на которые были приобретены два новых парохода - «Геркулес» и

«Самсон». Используя свой успех, правление общества в том же 1846 году подало

прошение на высочайшее имя о разрешении дополнительного выпуска своих паев до

одного миллиона рублей.

В следующем году был пересмотрен устав общества,

подтвержденный в новой редакции 9 января 1948 года и послуживший прототипом для

всех последующих уставов пароходных обществ и товариществ.

История Волжского пароходства продолжается.

Отсчет ее новому витку был дан, когда «Капитан Рузманкин сошел со стапеля. Что

ждет впереди головной теплоход и всю серию судов проекта, покажет только

время.

Федеральный закон «О внесении изменений в

отдельные законодательные акты Российской Федерации в связи с реализацией мер

по поддержке российского судостроения и судоходства» ориентирован на практические

меры, которые должны оказать большую поддержку портовому, судоходному и

судостроительному сообществам. Этот Федеральный закон должен принести уже в

ближайшие годы ощутимый экономический эффект и вывести нашу судоходную и

судостроительную индустрию из застойного состояния, в котором она оказалась в

силу ряда объективных и субъективных причин.

Зарубежный опыт показывает, что поддержка

судоходства со стороны государственных структур в разных странах мира

осуществлялась и продолжает осуществляться в тесной связи с поддержкой

судостроительной отрасли путем использования механизмов кредитно - финансовой,

налоговой и таможенной политики.

Исходя из анализа динамики обновления судов

морского и речного флота за период 1991 - 2010 годов, можно сделать удручающие выводы:

теплоходов строится недостаточно, а эксплуатируемый флот становится все старше

и старше. За 20 лет снижение тоннажа морских судов под флагом РФ составило 82%,

а средний возраст морских теплоходов превысил 25 лет.

Аналогичная ситуация сложилась и в речной

транспортной отрасли. Средний возраст речных судов РФ - более 30 лет, при

рекомендуемом, сроке безопасности эксплуатации для нефтеналивного флота - 20, а

сухогрузов - 25 лет. За последние 20 лет не было построено ни одного

самоходного грузового речного судна. При этом в течение ближайших семи лет

начнется активное выбытие оставшихся в наличии речных теплоходов по причине

морального и физического износа. 95% речного танкерного флота не соответствует

Конвенции МАРПОЛ, и с 2015 года такие суда будет запрещено эксплуатировать. В

современных речных условиях необходимы неотложные и прямые меры государства для

поддержки отечественного судостроения.

К числу факторов, сдерживающих строительство

речного флота, можно отнести сезонность работ - навигация длится от 150 до 210

дней в году, оставшееся время суда находятся на холодном отстое. Кроме того, у

флота, используемого на внутренних водных путях России, большой срок

окупаемости - свыше 20 лет.

Ситуация в сфере судостроения неутешительная. В

настоящее время в России из-за значительного технологического отставания

судостроительной отрасли по сравнению с Южной Кореей, Китаем, Японией и

странами Европы, а также из-за благоприятного режима налогообложения

экономически невыгодно строить флот для внутренних нужд и практически

невозможно конкурировать с зарубежными верфями в получении экспортных заказов

полного цикла.

Износ оборудования наших механических цехов

судостроительных заводов составляет около 75%, литейных- 73…75%, комплексных

доковых - 65%. При этом удельная трудоемкость изготовления 1 тонны судовых

конструкций в России в 3 раза выше, чем на передовых судостроительных верфях, а

период времени от момента закладки судна до его сдачи в эксплуатацию в 2,5… 3

раза длиннее, чем на современных зарубежных верфях.

Значительная часть судового оборудования в

России не производится, а при закупке за рубежом эти комплектующие облагаются

ввозным таможенными пошлинами (до 30%) и НДС. При строительстве судов для

внутреннего рынка использование импортных комплектующих увеличивает их

стоимость на 20…25%.

После аварии с «Булгарией» в прессе стали

раздаваться призывы запретить эксплуатацию судов старше 25 лет. Если ввести

такое ограничение тогда речного флота в стране практически не останется. В

условиях работы в пресной воде, при хорошем техническом уходе суда могут

служить, и пять десятков лет и более.

В 2012 году и среднесрочной перспективе одним из

приоритетов бюджетной политики в области государственной промышленности

гражданского назначения по-прежнему остается судостроение. Об этом говорится в

опубликованных Министерством финансов в России основных направлениях бюджетной

политики на 2012 год и плановый период 2013 - 2014 годов.

Помимо осуществления расходов текущего

характера, продолжается финансирование ФЦП «Развитие гражданской морской

техники» на 2009 - 2016 годы. Расходы на финансирование мероприятий в рамках

ФЦП составят в 2012 году 18,3 млрд. рублей в 2013-м и 2014-м соответственно

19,7 и 19,6 млрд. рублей. То есть объемы финансирования по отношению к 2011

году увеличатся практически в два раза. В 2012 - 2014 годов за счет средств

федерального бюджета планируется продолжить реализацию мероприятий в сфере

транспорта, Сочи; начало строительства второй нитки Нижнее-Свирского гидроузла;

содержание внутренних водных путей и судоходных гидротехнических сооружений в

целях обеспечения безопасности судоходства на внутренних водных путях;

мероприятия в рамках организации и проведения XXII

зимних Олимпийских игр и XI

Параолимпийских игр 2014 года в городе Сочи.

1.2 Система электродвижения на

асинхронном приводе

танкеров СПГ

Компания Converteam поставила системы

электроснабжения и электродвижения для четырех танкеров СПГ для BG Groupplc,

построенных Samsung

Heavyindustries в Корее.

Новые суда, предназначенные для перевозки метана, Джулия Луиза (JuliaLouise),

Патрисия Камила (Patricia

Camila), Беки Энн (BeckiAnne)

и Микки Харпер (Mickie

Harper), являются первыми

большими танкерами СПГ (170 000 м³) оборудованными

двухтопливной дизель-электрической системой движения. Новые танкера СПГ имеют

системы электродвижения на асинхронном приводе.

Рис.1.1. Общий вид танкера СПГ с системой

электродвижения на асинхронном приводе

Характеристика танкеров СПГ: длинна общая

- 291м, ширина - 45м, проектная осадка - 11,5 м, вместимость - 170 000 м³,

эксплуатационная

скорость - 19,5 узлов, двойной скег.

Объем поставки для судна: четыре

генератора общей мощностью 38,5 МВт, главный и грузовой распределительный щиты

высокого напряжения, четыре трансформатора, по 7,2 МВА каждый, два 12 МВт, 675

об/мин асинхронных двигателя средней скорости, питаемых двумя ШИМ -

преобразователями MV7000,

удаленный доступ к системе электродвижения.

Гребная электрическая установка. Суда имеют

двойной скег и оборудованы двумя асинхронными двигателями 12,7 МВт, 675 об/мин,

питание на каждый из которых подается от двух ШИМ - преобразователей типа MV

7000. В объем поставки Converteam

также входят четыре генератора на судно общей мощностью 38,5 МВт, а также

главные и грузовые распределительные щиты на 6,6 кВ.

Асинхронные гребные двигатели для повышения

работоспособности и надежности. Асинхронные электродвигатели не требуют прямого

электрического контакта между ротором и системой электроснабжения. Ротор не

имеет таких деталей, как изолированные обмотки, возбудитель, вращающиеся диоды или

постоянные магниты. Он содержит только медные сегменты, замкнутые накоротко

кольцами. Таким образом, надежность асинхронных двигателей по сравнению с

синхронным повышается, а затраты и время техобслуживания - сокращаются. Кроме

того, асинхронные двигатели имеют меньший уровень акустического шума и

вибрации. Компания Converteam

разработала морской асинхронный двигатель с высоким удельным моментом,

оптимизированной системой охлаждения, большим воздушным зазором и малым

сопротивлением ротора для уменьшения тепловых потерь.

Силовые ключи IGBT,

изготовленные по технологии «Press

- Pack».Технология «Press

- Pack» изготовления

силовых ключей повышает производительность, эксплуатационную готовность

преобразователя. Она характеризуется самыми надежными компонентами, которые

благодаря своей внутренней емкости ограничивают любой сверхток, и высокой

частотой переключения для уменьшения высших гармоник в выходном сигнале. Все

это упрощает использование электропривода и дает очень компактную конструкцию.

Рис.1.2. Принципиальная электрическая схема

гребной установки

Рис.1.3. Асинхронный двигатель 2,7 МВт, 675

об/мин

Компактность и гибкость компоновки. Технические

решения Converteam

на базе асинхронных электродвигателей и ШИМ - преобразователей типа MV7000

повышают компактность и гибкость компоновки. Преобразователи с доступом только

с лицевой стороны позволяют оптимизировать судовое машинное отделение. Более

того, асинхронные двигатели компактнее синхронных двигателей, так как

отсутствуют возбудители, вращающиеся преобразователи и др.

Простота и удобство техобслуживания. Устройства,

построенные на базе асинхронных электрических машин с приводом от ШИМ -

преобразователей IGBT,

имеют значительное преимущество, так как обладают очень высокой надежностью,

низкой стоимостью и удобством техобслуживания. Для упрощения системы и

техобслуживания были оптимизированы конструкции преобразователя и асинхронного

двигателя.

Высокая эффективность. Основное достоинство

такого полупроводникового преобразователя - низкий уровень гармоник тока, что

обеспечивает следующие преимущества: уменьшение потерь электродвигателя,

снижение уровня гармоник питающего напряжения, оптимизация коэффициента

мощности - близок к единице во всем диапазоне скоростей. Таким образом, КПД

двигателя высокий, и не требуется наличие гармонических фильтров для

удовлетворения требованиям классификационных обществ, в частности, Морскому

регистру судоходства РФ по суммарному коэффициенту гармоник. Более того,

уменьшен размер генератора (коэффициент мощности 0,9).

Резервирование системы электродвижения. При сбое

одного из трансформаторов гребной установки или одной части преобразователя,

конструкция ШИМ - преобразователя МV7000

позволяет работать в режиме «половины преобразователя» с уменьшенным моментом.

Так как ШИМ не создает высших гармоник, это позволяет избежать пульсации

момента, поэтому асинхронный высокомоментный двигатель спроектирован с одной

обмоткой статора.

Такая конструкция обеспечивает тот же уровень

резервирования, что и стандартные синхронные двигатели с двумя обмотками, но

повышают эффективность при работе в режиме «половины преобразователя».

Рис.1.4. ШИМ - преобразователь MV7000

Асинхронные двигатели и ШИМ - преобразователи MV7000

значительно повышают производительность системы электродвижения. Асинхронные

высокомоментные электродвигатели: высокая эксплуатационная готовность, высокий

КПД, низкий уровень шума и вибраций, простая и надежная технология (ротор в

виде беличьей клетке). ШИМ - преобразователи MV7000:силовые

ключи IGBT,

изготовленные по технологии «Press

- Pack», высокий общий

КПД, компактность и надежность. Производительные контроллеры гребной установки:

высокоэффективный контроль момента и частоты вращения во всем диапазоне,

улучшенная ШИМ - генерация.

Сушку внешним нагревом осуществляют с помощью

продувки полости машины подогретым воздухом. Согласно [106] этот способ

рекомендуется применять при низком значении сопротивления изоляции менее 50 кОм

для обмоток статоров машин переменного тока и менее 20 кОм для обмоток возбуждения

машин постоянного и переменного тока. При этом прогоняемый через машину воздух

может нагреваться калориферами или другими нагревательными элементами. В

технологическом процессе сушки желательно обеспечить прохождение воздуха по

тому же пути, что и при существующей в электрической машине системе охлаждения.

Недостатком этого способа сушки является трудоемкость его выполнения для мощных

ССГ и сложность регулирования теплового режима.

1.4 Сушка потерями в станине

Этот способ сушки предусматривает намотку

намагничивающей обмотки на статор ССГ аналогично такому же способу сушки

асинхронного двигателя. Ротор ССГ должен быть вынут. Способ наложения такой

обмотки и ее расчет приведен в [21] и [106]. Достоинством этого способа сушки

является возможность его применения для ССГ, имеющих очень низкое сопротивление

изоляции, а недостатком - необходимость иметь достаточно мощный источник

регулируемого низкого напряжения, рассчитанного на большие токи. Кроме того,

намагничивающая обмотка для больших ССГ также должна быть довольно мощной, а

трудоемкость ее изготовления и расход материала большие.

1.5 Сушка током неподвижного

судового синхронного генератора

Для неподвижного ССГ возможны два способа сушки

обмоток:

1. Подключение источника однофазного или

трехфазного тока промышленной частоты в обмотки статора;

2. Подключение источника постоянного тока

в обмотку возбуждения.

Оба способа сушки применяются для ССГ,

находящихся в собранном состоянии, а сопротивление изоляции обмоток должно быть

не ниже 0,1 МОм.

В первом случае при наличии однофазного

переменного тока обмотки статора необходимо включать последовательно в открытый

треугольник, и так как машина неподвижна, то условия охлаждения ухудшаются и

допустимый ток в обмотках не должен превышать 0,5…0,6 от номинального фазного

значения.

При нагреве от трехфазного источника пониженного

напряжения токи в обмотках будут одинаковыми и также не должны превышать

вышеуказанных значений. При подаче трехфазного напряжения ротор необходимо

надежно затормозить. Недостатком этого метода является необходимость иметь

источник трехфазного переменного тока регулируемого напряжения, рассчитанного

на большие токи, что в условиях эксплуатации трудно осуществить. Кроме того,

обмотки возбуждения будут нагреваться до более низких температур, так как их

нагрев происходит косвенным путем теплом окружающей среды от внутренней полости

машины.

Во втором случае в обмотку возбуждения можно

подать постоянный ток от имеющегося на судах источника постоянного тока -

сварочного преобразователя. Этот способ сушки может быть легко выполнен в

судовых условиях эксплуатации. Его недостаток - более низкая температура

обмотки статора, обусловленная ее косвенным нагревом.

1.6 Сушка током вращающегося

судового синхронного генератора

Сушка обмоток осуществляется при симметричном

трехфазном коротком замыкании в режиме генератора. При этом способе сушки

обмоток машина должна быть полностью собрана и обеспечена необходимой

измерительной аппаратурой для контроля процесса сушки. Этот способ сушки

обеспечивает достаточно равномерный нагрев всех обмоток ССГ, легко поддается

регулированию и может быть выполнен в судовых эксплуатационных условиях. Его

недостаток - этот необходимость довольно длительной работы первичного двигателя

ССГ с малой нагрузкой.

Таким образом, на судах речного флота в условиях

эксплуатации наиболее целесообразно использовать два способа сушки:

- для неподвижного ССГ - подключение источника

постоянного тока в обмотку возбуждения;

для вращающегося ССГ - режим симметричного

короткого трехфазного замыкания в режиме генератора.

1.7 Нагрев вращающегося судового

синхронного генератора при сушке в режиме симметричного короткого замыкания

Этот режим сушки осуществляется на вращающемся

ССГ, обмотка статора которого закорочена. Принципиальная схема этого режима

сушки дана на рис.1.5. Для определения возможности выполнения этого способа

сушки необходимо измерить сопротивление изоляции обмоток, чтобы их значения

были не ниже допустимых значений. Закоротка устанавливается до выключателя ССГ

и должна быть рассчитана на номинальный ток статора ССГ. Основные параметры

режима короткого замыкания можно определить из характеристик короткого

замыкания данного ССГ. Эти характеристики часто прилагаются к документации на

электрооборудование судна. Характеристика короткого замыкания валогенератора

судна типа «Прометей» дана на рис. 1.6. На этой характеристике можно найти

величину тока возбуждения, которому соответствует требуемое для сушки значение

тока короткого замыкания в обмотках статора. Зная величину этого тока возбуждения

и сопротивление обмотки возбуждения можно определить параметры источника

постоянного тока, то есть ток и напряжение, необходимые для цепи возбуждения. В

качестве такого источника на судах речного флота можно использовать сварочный

преобразователь. Для обеспечения требуемого режима сушки необходимо отключить

систему самовозбуждения ССГ и систему поддержания напряжения на выходе ССГ, то

есть следует отключить от щеточного аппарата кабели питания обмотки возбуждения

и подключить к ним непосредственно кабель от сварочного преобразователя.

Процесс сушки, то есть температура нагрева

обмоток регулируется током в цепи обмотки возбуждения. В начале процесса сушки

скорость роста температуры должна быть небольшой, не превышая 50С/час,

а ток в обмотках статора должен находиться в пределах 0,2…0,4 от его

номинального фазного значения. Продолжительность начального режима с низкой

скоростью роста температуры для ССГ мощностью более 400 кВА должна быть не

менее трех часов.

В дальнейшем ток в обмотках статора можно увеличить

до 0,5…0,7 от номинального фазного значения. Предельные значения тока статора в

режиме симметричного короткого замыкания определяются по характеристике

короткого замыкания и наибольшему значению тока в обмотке возбуждения.

Рис. 1.5. Принципиальная схема сушки ССГ в

режиме симметричного короткого замыкания

Рис. 1.6. Характеристики холостого хода и

короткого замыкания синхронного генератора (валогенератора) 1815-28, 1200 кВА

судна «Прометей»

При отсутствии в документации характеристики

короткого замыкания предельное значение тока возбуждения можно для ССГ с

номинальным коэффициентом мощности, равным 0,8, определить по паспортным данным

и типовой регулировочной характеристике судовых синхронных генераторов,

приведенным на рис.1.7.

Рис. 1.7. Типовая регулировочная характеристика

На этом рисунке за единицу принят номинальный

ток возбуждения при номинальной мощности ССГ и cosφ

= 0,8. В

режиме холостого тока при I=0, ток возбуждения у всех генераторов находится в

пределах 0,45…0,55 от его номинального значения.

Анализ характеристик короткого замыкания ССГ

(приложение) показывает, что ток возбуждения в режиме симметричного короткого

замыкания при токах в обмотках статора 0,5…0,7 от номинального значения

находится в пределах 0,25…0,35 от его номинального значения. Предельные

значения температуры нагрева обмоток определяются Правилами технической

эксплуатации судового электрооборудования [21] или соответствующей

документацией завода-изготовления.

Процесс сушки можно считать законченным, если

сопротивление изоляции достигнет допустимого согласно [20] значения и не будет

снижаться в течение двух-трех часов. За это же время коэффициент абсорбции «К»

не должен быть менее 1,3, то есть -

К = R60 / R15

где R60 - сопротивление

изоляции через 60 секунд с момента подачи напряжения мегомметра,

R15

- тоже через 15 секунд при условии вращения рукоятки мегомметра с неизменной

скоростью в процессе измерения.

1.8 Сушка неподвижного судового

синхронного генератора постоянным током в цепи обмотки возбуждения

Этот режим сушки осуществляется на неподвижном

ССГ при разомкнутой обмотке статора. Сушка осуществляется потерями в обмотке

возбуждения, в которую подается постоянный ток от сварочного агрегата,

установленного на речных и морских судах.

Перед выполнением этого режима сушки необходимо

предварительно определить величину сопротивления изоляции обмотки возбуждения

и, если его величина не ниже 50 кОм, то можно подключать к обмотке возбуждения

постоянный ток. Для этого необходимо отключить от щеточного аппарата кабель,

подающий к обмотке постоянный ток и подключить кабель от сварочного агрегата.

Для снижения нагрева в местах нахождения щеток на кольцах в процессе сушки

необходимо периодически поворачивать ротор. Для контроля величины тока в

обмотке возбуждения необходимо включать амперметр. Обмотки статора нагреваются

косвенным путем теплом от внутреннего воздуха в полости машины и поэтому

температура их нагрева значительно ниже, чем у обмотки возбуждения. Поэтому

температура нагрева обмотки возбуждения и определяет предельные значения тока в

этой обмотке.

Для обеспечения допустимой скорости нагрева

обмотки возбуждения в начальный период нагрева ток в обмотке возбуждения не

должен превышать 0,2…0,3 от его номинального значения. Так как условия

охлаждения неподвижного ССГ значительно хуже чем у вращающейся машины, то

предельные значения тока в обмотке возбуждения не должны превышать 0,5…0,7 от

его номинального значения, причем большие значения допустимы для ССГ меньшей

мощности.

1.9 Способы сушки судовых

синхронных бесщёточных генераторов типов MAGNAPLUS,

MAGNAMAXDVR,

MAGNAPOWER

В настоящее время ведущие мировые фирмы «Marathon

Electric» (США) и «Thomson

Technology

Inc.» (Канада),

входящие в компанию «A

Subsidiary

of Regal

Beloit Corporation»

(США), разработали и массово производят судовые синхронные бесщеточные

генераторы серий MAGNAPLUS

номинальной мощностью от 5,0 до 420 кВА, MAGNAMAXDVR

номинальной мощностью от 136 до 2400 кВА и MAGNAPOWER

номинальной мощностью от 2000 до 4000 кВА. Принципиальная электрическая схема

судового синхронного бесщёточного генератора серии MAGNAMAXDVR

представлена на рис. 1.9.

Данные судовые синхронные бесщёточные генераторы

этих серий сертифицированы и соответствуют требованиям Морского регистра

судоходства РФ для судов смешанного «река - море» плавания, а также требованиям

Российского речного регистра для речных судов внутреннего плавания. Эти

современные судовые синхронные бесщёточные генераторы широко поставляются на

российский рынок, используются судостроительно-судоремонтными предприятиями и

судоходными компаниями в России при строительстве, достройке, эксплуатации,

ремонте, модернизации речных и морских судов различного назначения.

Рис. 1.9. Принципиальная электрическая схема

судового синхронного бесщёточного генератора серии MAGNAMAXDVR

Методы сушки изоляционных систем судовых

синхронных бесщёточных генераторов серий MAGNAPLUS,

MAGNAMAXDVR, MAGNAPOWER

до ввода в эксплуатацию на судах речного и морского транспорта приведены ниже.

Сушка

электрической изоляции. Электрические

компоненты должны быть просушены до начала эксплуатации, в случае, если

испытание показывает, что сопротивление изоляции ниже безопасного значения. (Обратитесь к разделу "Испытания генератора" за порядком проведения испытаний)

[103].

В

агрегатах, которые не эксплуатировались некоторое время и хранились в неотапливаемом и влажном месте, может абсорбироваться влага. Резкие перепады температуры могут вызвать конденсацию или в результате непредвиденных обстоятельств, генератор может стать влажным. В этих случаях обмотки должны быть тщательно высушены до пуска генератора. Приведем рекомендуемые методы сушки.

Подогреватели

объема. Электрические

подогреватели объема могут быть установлены внутри генератора. Во время запитывания от внешнего источника они будут подогревать и высушивать внутреннее пространство генератора. Если внешнего источника питания нет, закройте

генератор кожухом и вставьте внутрь

нагревательные элементы для подъема

на 15…18° F (8…10°С) выше

температуры снаружи кожуха. Оставьте отверстие

в верхней части кожуха для выхода влаги.

Печь. Поместите генератор в печь и подержите его там при температуре, не превышающей 194 °F (90°С). При этом методе регулятор напряжения и все электронные компоненты должны быть сняты.

Нагнетание воздуха. Можно нагнетать тепло в заборник воздуха (кожух кабельного ввода) портативным нагнетателем воздуха с

подогревом при работающем без нагрузки и возбуждения

(этого можно добиться вытащив плавкий

предохранитель регулятора напряжения) генераторе.

Температура воздуха на входе не должна быть выше 150°F

(66°C).

Метод короткого

замыкания. Генератор может быть

высушен быстро и тщательно этим методом.

1. Отсоедините кабели F1 и F2 возбудителя

от регулятора

напряжения.

2.

Подсоедините аккумуляторную батарею или другой источник постоянного тока с напряжением приблизительно

20…35 вольт к кабелям F1 и F2 возбудителя.

Желательно использовать источник питания

постоянного тока с регулируемым напряжением,

но может подойти и реостат (приблизительно

2 А), подключенный последовательно с источником

постоянного тока.

3.

Закоротите выводные кабели генератора друг с другом (L1 с L2 и L3). При использовании перемычек, убедитесь в том, что они выдержат ток полной

нагрузки.

4.

Запустите генератор и замерьте ток на выходе генератора

токоизмерительными клещами.

5.

Настройте источник питания на ток, составляющий 80% обозначенного на шильде, но ни в коем случае не превышайте его. Если регулируемый источник

постоянного тока не доступен и напряжение

превышает допустимое, используйте источник

с меньшим напряжением или подключите последовательно к источнику сопротивление большей

мощности.

Время

процедуры определяется количеством влаги

в генераторе. Замеры сопротивления изоляции генератора

должны проводиться через промежутки 1…4

часа до получения одинаковых величин.

(За инструкциями по измерению сопротивления изоляции обратитесь к

разделу 8 - Испытания генератора) [103].

6.

После того, как генератор высушен, и значение сопротивления изоляции восстановлено до указанного в характеристиках, уберите короткое замыкание, отсоедините источник постоянного тока и подсоедините кабели F1 и F2 к регулятору

напряжения. Убедитесь, что все соединения затянуты и произведены правильно, до попытки запустить

генератор.

Характеристики судовых синхронных бесщёточных

генераторов типа MAGNAMAXDVR

фирмы «MARATHONELECTRIC»

(США) представлены в Приложении 1.

Методика испытаний судовых синхронных

бесщёточных генераторов типа MAGNAMAXDVR

приведена в Приложении 2.

В настоящее время средний возраст самоходных

судов внутреннего и смешанного река-море плавания в РФ превышает 25 лет, что

приводит к росту отказов и аварий, снижению эффективности их использования.

Поэтому Распоряжением Правительства РФ от 7 ноября 2007г. № 1571-р утверждена

Федеральная целевая программа (ФЦП) «Развитие гражданской морской техники на

2009-2016 годы», основной целью которой является совершенствование

отечественного научно-технического и проектного потенциала, разработка техники

и технологий мирового уровня, в том числе судовых дизельных

электроэнергетических установок (СДЭУ) на долю которых приходится 10…35%

стоимости судов и до 50…60% их эксплуатационных расходов.

В указанной ФЦП существенное внимание уделено

повышению надёжности судовой техники. Статистические данные Российского речного

регистра показывают, что наибольший процент отказов имеют энергетические

установки (до 80%), далее идёт движительно-рулевой комплекс, палубные

механизмы, корпус судна, электрооборудование. В свою очередь, в судовых

энергетических установках наименее надёжными являются главные двигатели (до 80%

отказов), далее идут дизель-генераторы, вспомогательные котлы и системы судовой

автоматики. Статистические данные Морского регистра судоходства РФ показывают,

что одна треть аварий на морских судах происходит по причине отказа СДЭУ (рис.

1.10).

Рис. 1.10. Частота аварий морских судов (единиц

на 1000 судов в год)

Одним из основных направлений в обеспечении

надёжности судовой техники является развитие методов и средств сушки,

комплексных испытаний, диагностирования судового электрического, электронного

оборудования и средств автоматизации в отрасли водного транспорта. В

судостроении и судоремонте требуются современные бесконтактные мобильные

энергосберегающие устройства для прогрева, подсушки, сушки, восстановления

изоляции, комплексных испытаний и диагностики судового электрооборудования

(генераторов, трансформаторов, двигателей).

2. ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ СУШКИ

И ВОССТАНОВЛЕНИЯ ИЗОЛЯЦИОННЫХ СИСТЕМ СУДОВОГО ЭЛЕКТРООБОРУДОВАНИЯ

.1 Математическая модель для

расчетов нагрева обмоток судовых синхронных генераторов при токовой сушке

генератор токовый сушка

Для обеспечения энерго - и ресурсосбережения,

повышения электропожаробезопасности, интенсификации технологических режимов

прогрева требуются современные способы восстановления сопротивления изоляции

судовых синхронных генераторов в эксплуатационных условиях на судах [71].

Одним из самых известных и легко контролируемых

способов восстановления сопротивления изоляции синхронных генераторов (СГ)

является сушка путем нагрева обмоток током [11]. Целесообразно использовать

следующие способы сушки: током в обмотке возбуждения от сварочного агрегата для

неподвижной машины; в режиме короткого замыкания вращающейся машины, при этом

обмотка возбуждения питается от сварочного агрегата. Мощность источника при

сушке крупных судовых СГ, обеспечивающего нагрев обмоток 70…80ºС,

должна быть достаточно велика [11, 107, 109].

Тепловой расчет СГ в режиме сушки удобно

проводить, используя тепловую схему замещения (рис. 2.1). Система уравнений для

этой схемы имеет вид:

(θ1

- θ3)

/ R1-3 = Р1;

(θ2

- θ3)

/ R2-3 = Р2; (2.1)

(θ3

- θ1)

/ R1-3 + (θ3

- θ2)

/ R2-3 + θ3/R3-0

= Р3,

где, θ1,

θ2,

θ3

- превышения температуры для обмоток статора, ротора и внутренней полости

машины, соответственно, К;

R1-3, R2-3, R3-0

- тепловые сопротивления между соответствующими частями машины, а также между

внутренней полостью машины и окружающей средой, К/Вт;

Такая схема замещения СГ является достаточно

точной для оценки ожидаемых температур сушки. Для системы уравнений (2.1) легко

получить аналитическое решение:

θ1

= Р1R1-3 + θ3;

θ2

= Р2R2-3 + θ3;

θ3

= R3-0 (Р1 + Р2 + Р3).

(2.2)

Рис. 2.1. Упрощенная тепловая схема замещения

судового синхронного генератора

Значения тепловых сопротивлений для СГ различной

мощности можно получить из графиков (рис. 2.2).

Анализ процесса сушки судовых СГ в режиме

короткого замыкания (КЗ) показал, что в начале сушки ток в обмотках должен

составлять 0,2…0,4, а затем доводиться до 0,5…0,7 от номинального. При этом

необходимый ток возбуждения определяется по характеристике КЗ генератора.

Рис. 2.2. Зависимость тепловых сопротивлений от

полной мощности S судовых синхронных генераторов (сопротивления с индексом

«неп» относятся к неподвижным, «вр» - к вращающимся машинам)

Недостатком этого способа является длительная

работа дизеля практически без нагрузки. Особенно трудно осуществить этот способ

сушки на валогенераторах. При сушке неподвижного СГ током в цепи обмотки возбуждения

сильно нагревается обмотка ротора и значительно слабее - обмотки статора [11].

В эксплуатационных условиях на судах опробован

новый способ сушки СГ, когда в обмотку возбуждения неподвижной машины подается

переменный ток. При этом в генераторе создается пульсирующее магнитное поле,

воздействующее на успокоительную обмотку и обмотки статора [7]. Магнитное поле

машины зависит в основном от индуктивного сопротивления обмотки возбуждения,

определяемого (в Ом) по формуле:

Xƒ=

2πƒμ0τℓW2ƒ

kƒ

kф

/πkδkμdδp, (2.3)

где ƒ

- частота сети, Гц;

μ0

=4π · 10-7

- магнитная проницаемость воздуха, Гн/м;

τ,ℓ

- полюсное деление и длина пакета статора, м;

Wƒ

= Wп· 2р

- общее число витков обмотки возбуждения (Wп - число витков

полюсов, 2р - число пар полюсов);

kƒ

= 0,95…1,1 - коэффициент формы кривой магнитного поля

обмотки возбуждения;

kф

= 0,85…0,95 - коэффициент потока явнополюсной

синхронной машины;

kδ

= 1,2…1,25 - коэффициент воздушного зазора;

kμd

= 1

- коэффициент насыщения магнитной цепи по продольной оси;

δ - ширина

воздушного зазора, м.

При отсутствии в судовой технической

документации значений параметров τ

и ℓ их ориентировочные значения можно найти из графика (рис. 2.3).

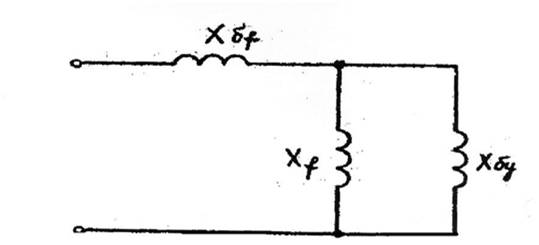

Результирующее индуктивное сопротивление с

учетом только успокоительной обмотки

Х'ƒ

= Хδƒ

+ ХƒХδy

/(Хƒ

+ Хδу)

≈ (0,13…0,15) Хƒ, (2.4)

где Хδƒ,

Хδy - обусловленные

потоками рассеяния индуктивные сопротивления обмоток возбуждения и

успокоительной.

При замкнутой накоротко обмотке статора

результирующее сопротивление СГ со стороны обмотки возбуждения

Х"ƒ

= Хδƒ

+ 1/(1/Хƒ

+ 1/Хδy

+1/Хδα)

≈ (0,08… 0,10) Хƒ, (2.5)

где Хδα

- индуктивное сопротивление обмотки статора.

Мощность (Вт), выделяемая в обмотках,

определяется их активными сопротивлениями и при разомкнутой обмотке статора

составляет

Р'ƒ

= U2 cos φ/ Х'ƒ

,

а при замкнутой

Р"ƒ

= U2cos φ/Х"ƒ,

Рис. 2.3. Основные размеры синхронных

генераторов

где U - напряжение, подводимое к обмотке

возбуждения, В;

cos φ = 0,5…0,6

- коэффициент мощности с учетом потерь в магнитопроводе.

Мощность, рассеиваемую в обмотке статора, можно

приближенно найти как разность Р"ƒ

и Р'ƒ.

При этом систему уравнений (2.2) можно записать в следующем виде:

θ1

= R1-3 (Р"ƒ

- Р'ƒ)

+ θ3;

θ2

= R2-3Р'ƒ

+ θ3;

θ3

= R3-0Р"ƒ. (2.6)

Зная потери в обмотках, можно по формулам (2.2)

и (2.6) определить их нагрев.

Предлагаемый способ сушки позволяет достаточно

равномерно нагревать обмотки ротора и статора машины. Недостатком этого способа

является небольшая мощность потерь, так как большое индуктивное сопротивление

по формулам (2.4) и (2.5) снижает значения токов в обмотках, которые при

напряжении U = 220В составляют 0,1…0,2 номинального значения. Однако если

длительность процесса сушки или восстановления сопротивления изоляции не

является важной, такой способ сушки весьма эффективен, что было подтверждено

опытами в эксплуатационных условиях на судах.

Таким образом, с помощью приведенных формул

можно выбрать наиболее целесообразный способ сушки СГ и рассчитать необходимые

для сушки токи или напряжения, а также проверить, не будет ли температура сушки

превышать максимально допустимую.

Пример расчета

Валогенератор DGFS - 1825-28, S = 1320 кВ·А, 2р

= 28, δ

= 4,5

мм, Wп = 44.

По формуле (2.3) с помощью рис.2.3 находим Хƒ

= 215,7 Ом.

По рис.2.2 определяем значения тепловых

сопротивлений для неподвижной машины:1-3неп=2·10-2К/Вт,

R2-3неп=0,5·10-3 К/Вт, R3-0=0,5·10-2К/Вт.

По формулам (2.4) и (2.5): при U = 220В, cos φ

= 0,6, Р'ƒ

= 900Вт, Р"ƒ

= 1344Вт.

Подставляя полученные значения в формулу (2.6),

получим: θ1=15,6

К, θ2=7,2

К, θ3=6,7

К.

2.2 Тепловой расчет

судового синхронного генератора при сушке

Тепловой расчет ССГ выполняется с помощью метода

тепловых схем, решение которых аналогично методам решения электрических цепей

[7, 19, 37].

Сопротивления эквивалентных тепловых схем, обусловленные

теплопроводностью твердых тел, могут быть рассчитаны достаточно точно. Однако,

тепловые сопротивления, обусловленные теплообменом с помощью охлаждающего

воздуха или другого движущегося охладителя, определяются значительно менее

точно. Поэтому все методы тепловых расчетов уточняются с помощью опытных

данных.

В этой связи режим сушки неподвижного ССГ имеет

дополнительные сложности, обусловленные снижением эффективности работы системы

охлаждения, которые обычно не интересуют завод-изготовитель. Поэтому для этого

режима необходимо выполнить дополнительные испытания, чтобы уточнить тепловой

расчет при сушке ССГ этим способом.

Тепловой расчет ССГ при сушке приведен в

приложении 3 и дает необходимую для практических целей точность.

.3 Сушка и восстановление

сопротивления изоляции синхронных генераторов в эксплуатационных условиях на

судах

Для решения задачи интенсификации сушки и

восстановления сопротивления изоляции увлажненных обмоток синхронных

генераторов на судах в отрасли водного транспорта необходимо было учесть

значения их параметров, конструкции и системы охлаждения и выбрать те из

способов, которые наиболее эффективны и легко выполнимы на судах в судовых

эксплуатационных условиях.

В XXI веке были проведены промышленные испытания

на синхронных генераторах судов типа «Прометей», разработана методика теплового

расчета для двух режимов сушки:

режима короткого замыкания для вращающегося

синхронного генератора;

для неподвижного синхронного генератора при

подаче напряжения постоянного тока от тиристорного преобразователя только в

обмотку возбуждения.

Результаты испытаний соответствовали расчетным

данным, что позволяет определить значения токов в обмотках при выполнении этих

режимов сушки с помощью тиристорного преобразователя.

Кроме того, предложен и опробован новый

энергосберегающий метод сушки неподвижного СГ переменным током промышленной

частоты, подаваемым в обмотку возбуждения. Особенность процесса сушки

неподвижного СГ переменным током промышленной частоты состоит в том, что в

обмотку возбуждения подается переменный ток, регулируемый тиристорным

преобразователем, а обмотки статора разомкнуты или замкнуты накоротко. В этом

случае в СГ создается пульсирующее магнитное поле, ось которого определяется

положением ротора в расточке.

Ток в обмотке возбуждения зависит в основном от

индуктивных сопротивлений обмоток возбуждения, успокоительной и обмотки

статора.

При аналитических расчетах можно использовать

следующие упрощенные схемы замещения СГ промышленного и судового исполнения.

Схема рис. 2.4 соответствует разомкнутой обмотке

статора, а рис. 2.5 - замкнутой накоротко.

Рис. 2.4 Схема замещения

судового синхронного генератора при разомкнутой обмотке статора в режиме сушки

Рис. 2.5 Схема замещения судового

синхронного генератора при замкнутой накоротко обмотке статора в режиме сушки

Индуктивность обмотки возбуждения определяется

согласно [7] по формуле

Хƒ= 2 π

ƒ

Kƒ ·Kф , (2.7)

Kƒ ·Kф , (2.7)

где ƒ - частота

сети;

μ0

= 4 π∙10-7 Гн/м- магнитная

проницаемость воздуха;

τ, l

- полюсное деление и длина пакета стержней статора, м;

Kμd

= 1,0 - коэффициент насыщения магнитной цепи по

продольной оси;

Kδ

= 1,2…1,25 - коэффициент воздушного зазора, определяется по формулам [7,

19] для известных размеров пазов и зубцов СГ;

δ - воздушный зазор СГ,

м;

Wƒ

= 2р ·Wh

- число витков обмотки возбуждения;

2р - число

полюсов СГ;

Wh

- число витков одного полюса;

Kƒ=

0,95…1,1 - коэффициент формы кривой магнитного поля

обмотки возбуждения;

Kф=0,85…0,95

- коэффициент потока явнополюсной синхронной машины.

Для большинства судовых СГ отсутствуют данные о

геометрических размерах магниторовода и поэтому приходится определять их с

помощью графиков, что снижает точность расчетов. Основные размеры явнополюсных

СГ можно определить из графиков рис.2.3 по [19], в зависимости от полной

мощности, приходящейся на один полюс, т.е. S/2р, а затем по формуле

(2.7) определить индуктивность обмотки возбуждения.

Судовые СГ имеют значительно меньший воздушный

зазор по сравнению с другими синхронными машинами и поэтому индуктивности

рассеяния обмоток возбуждения Xδƒ,

успокоительной Xδy, и обмотки

статора Xδa

относительно меньше чем у обычных синхронных машин. Поэтому результирующее

индуктивное сопротивление цепи возбуждения с учетом успокоительной обмотки, при

разомкнутой обмотке статора равно

Х'ƒ = Хδƒ + ≈ (0,13…0,15)·Хƒ, Ом (2.8)

≈ (0,13…0,15)·Хƒ, Ом (2.8)

В случае замкнутой накоротко обмотке

статора результирующее индуктивное сопротивление со стороны обмотки возбуждения

равно

Х"ƒ =Хδƒ + (0,09…0,1) ·

Xƒ, Ом (2.9)

(0,09…0,1) ·

Xƒ, Ом (2.9)

Активная мощность со стороны сети определяется

активными сопротивлениями в обмотках и может определяться выражением

Р'ƒ =  · cosφ ; Рƒ" =

· cosφ ; Рƒ" =  · cosφ, (2.10)

· cosφ, (2.10)

где U

- напряжение, подводимые к обмотке возбуждения, В;

сosφ

= 0,5…0,6 - коэффициент мощности схем замещения с учетом

активных сопротивлений всех трех обмоток СГ, т.е возбуждения, успокоительной и

обмоток статора.

Напряжение промышленной частоты, подаваемое в

обмотку возбуждения не должно превышать 220В.

Рассмотрены примеры расчетов параметров тока

промышленной частоты, при выполнении энергосберегающей сушки СГ на примере

судов типа «Прометей» и типа «Атлантик».

Результаты расчетов, а также опытные данные

позволяют определить оптимальные параметры источника для питания обмотки

возбуждения переменным током, регулируемым тиристорным преобразователем.

Этот способ сушки и восстановления сопротивления

изоляции обмоток синхронного генератора целесообразно применять при

восстановлении сопротивления изоляции, так как мощность, подаваемая в обмотки относительно

небольшая.

На основании результатов испытаний СГ на судах,

а также теоретических исследований разработано практическое руководство по

сушке судовых синхронных генераторов в судовых эксплуатационных условиях.

2.4 Примеры расчетов параметров сушки

судовых СГ переменным током, регулируемым тиристорным преобразователем в цепи

обмотки возбуждения

Ниже приведены примеры расчетов мощности

источника при сушке судовых СГ переменным током, регулируемым тиристорным

преобразователем.

Для валогенератора, установленного на судах

Sн = 1320 кВА; S/2р =

1320/28=47,1 КВА/полюс; 2р =28; Wh

= 44,5;

δ = 4,5.

Из рис. 2.3 определяем τ

= 0,25 м; ℓ = 0,38м;

Хƒ = 2πƒ

· Кƒ·Кф

=

· Кƒ·Кф

=

2π·50

·1,1 ·0,95 = 122,5 Ом;

·1,1 ·0,95 = 122,5 Ом;

Х'ƒ = 0,13 · Хƒ = 15,9 Ом;

Х"ƒ= 0,095 · Хƒ= 11,65 Ом;'ƒ = U / Х'ƒ = 210/15,9

= 13,21 А;"ƒ = U / Х"ƒ = 210/

11,65 = 18,03 А.

Мощность, поступающая в обмотки при

сушке

Р'ƒ = U · I'ƒ · cosφ = 210

·13,21 · 0,5 = 1387,05 Вт;

Р"ƒ

= U · I"ƒ·

cosφ = 210 ·18,03 · 0,5 = 1893,15Вт.

Дизель - генератор, эксплуатируемый

на судах

Sн = 320 кВА;

2р = 12; cosφ = 0,76; U=216 В;Wh 51;

δ =1,5 мм; S/2р = 320/12

=27,5 кВА/полюс.

Из рис.2.3 находим

τ = 0,22 м; l = 0,3 м;

Хƒ =2π ·50  300 Ом

300 Ом

Х'ƒ = 0,13·Хƒ = 39 Ом;

Х"ƒ =0,095·Xƒ=28,5 Ом;'ƒ = U / Х'ƒ = 5,54 А;"ƒ = U / Х"ƒ =7,58А;

Х"ƒ =0,095·Xƒ=28,5 Ом;'ƒ = U / Х'ƒ = 5,54 А;"ƒ = U / Х"ƒ =7,58А;

Р'ƒ = U · I'ƒ· cosφ = 909,45

Вт;

Р"ƒ

= U · I"ƒ ·

cosφ =1244,33Вт.

При экспериментальных исследованиях

определены следующие значения мощности, требуемой для сушки увлажненных

обмоток, соответственно: Рƒ' =909,45 Вт;

Рƒ" = 1244,33

Вт.

Расчетные величины мощности,

поступающей в обмотки при сушке, отличаются от опытных данных не более чем на

9%.

Заключение

Дальнейшее развитее СЭЭС

определяется сохранением известных преимуществ электроэнергии по сравнению с

другими видами энергии. Удобство передачи и использования электроэнергии

обуславливает дальнейшее увеличение количества потребителей электроэнергии на

судне, а, следовательно, увеличение мощность СЭЭС.

Увеличение мощности СЭЭС будет

сопровождаться изменением состава и характера потребителей, повышением

требований к качеству электроэнергии и качеству функционирования

электромеханизмов, внедрением полупроводниковой электропреобразовательной

техники, использованием новейших средств автоматизации на основе применения

средств вычислительной техники и светодиодов в системах контроля, управления и

защиты СЭЭС, совершенствованием судовых автоматизированных

электроэнергетических систем.

Всё это требует дальнейшего

совершенствования знаний в области теории, построения и режимов работы,

процессов управления и эксплуатации, анализа и синтеза судовых

автоматизированных электроэнергетических систем.

Автоматизация СЭЭС вместе с

использованием методов и средств диагностирования и прогнозирования состояния

её электрического, электронного, электромеханического, энергетического

оборудования открывает возможность для решения важных задач, связанных с

управлением техническим состоянием судовых автоматизированных

электроэнергетических систем и её обслуживанием по фактическому состоянию, а не

по жёсткому регламенту, как это делают в настоящее время.

Автоматизация процесса управления

техническим состоянием судовых автоматизированных электроэнергетических систем

позволит сохранить или в минимальные сроки восстановить работоспособность САЭЭС

при постепенных или внезапных отказах, а также значительно сократить

трудозатраты на её обслуживание благодаря снижению необходимого числа осмотров,

разборок и сборок электромеханического оборудования и электрических средств

автоматизации.

Значительное увеличение мощности

генераторных агрегатов и электростанций судов смешанного «река - море» плавания

вызывает необходимость организации комплексной защиты СЭЭС и повышения её

эффективности (надёжности, чувствительности и селективности).

Переход к безвахтенному обслуживанию

судовой энергетической установки и к сокращённой численности экипажа

обусловливает потребности в автоматизации процесса управления структурой СЭЭС в

зависимости от её технического состояния и режима работы судна.

Эти новые задачи автоматизации

контроля, управления и защиты СЭЭС могут быть эффективно решены и помощью

микропроцессоров и бортовых микроЭМВ.

Широкое применение на судах средств

вычислительной техники требует создания и развития методов автоматизации

проектирования, монтажа, наладок и совершенствования методов эксплуатации

судовых автоматизированных комплексов, а также подготовки специалистов,

способных эксплуатировать такие комплексы.

Список литературы

1. Приходько В.М. Вероятностное

описание характеристик срабатывания измерительных элементов защит судовых

электроустановок / В.М. Приходько, И.В. Приходько, В.Ю. Лучкин // Морской

вестник. - 2016. - №4 (60). - С. 57 - 59.

. Приходько В.М. Математическое

обеспечение для оптимальной сушки изоляции электрооборудования судов по

энергосберегающей технологии / В.М. Приходько, И.В. Приходько // Научно-технический

сборник Российского морского регистра судоходства. - 2016. - № 42/43. - С. 121

- 125.

. Приходько В.М. Особенности

технико-экономического анализа судовых электроэнергетических систем с мощными

преобразовательными устройствами / В.М. Приходько, И.В. Приходько // Речной

транспорт (XXI век). -

2016. - №3 (79). - С. 65 - 68.

. Приходько В.М. Вероятностное

описание характеристик срабатывания защиты судовых электроэнергетических систем

/ В.М. Приходько, И.В. Приходько, В.Ю. Лучкин // Речной транспорт (XXI

век). - 2016. - №1 (77). - С. 49 - 52.

. Приходько В.М. Вероятностное

описание режимов работы судовых электроэнергетических систем и токов коротких

замыканий / В.М. Приходько, И.В. Приходько, В.Ю. Лучкин // Речной транспорт (XXI

век). - 2015. - №5 (76). - С. 59 - 61.

. Приходько В.М. Повышение

эффективности энергообеспечения судостроительно-судоремонтных предприятий /

В.М. Приходько, И.В. Приходько, Д.И. Игнатов // Вестник Государственного

университета морского и речного флота имени адмирала С.О. Макарова. - СПб.:

ГУМРФ имени адмирала С.О.Макарова. - 2015. - Вып. 3(31). - С.175 - 186.

. Приходько В.М. Математическая

модель судовых асинхронных двигателей при сушке изоляционных систем по

энергосберегающей технологии / В.М. Приходько, И.В. Приходько // Морской

вестник. - 2015. - №2 (54). - С. 67 - 69.

. Приходько В.М. Математическая

модель при сушке судовых асинхронных двигателей по энергосберегающей технологии

/ В.М. Приходько, И.В. Приходько // Вестник Государственного университета

морского и речного флота имени адмирала С.О. Макарова. - 2014. - Вып. 3 (25). -

С. 54 - 61.

. Приходько В.М. Резонансные явления

в электроэнергетических системах с полупроводниковыми преобразователями при

питании судов с берега / В.М. Приходько, М.Л. Ивлев, И.В. Приходько // Журнал

университета водных коммуникаций. - СПб.: ГУМРФ имени адмирала С.О. Макарова,

2013. - Вып. III (XIX).

- С. 28 - 34.

. Приходько В.М. Интенсификация

комплексных испытаний судового электрооборудования по энергосберегающей

технологии в судостроении и судоремонте : научная монография / В.М. Приходько -

СПб.: СПГУВК, 2013. - 244 с.

. Приходько В.М. Эффективность

методики прогнозирования электропотребления судоремонтным предприятием / В.М.

Приходько, М.Л. Ивлев, И.В. Приходько // Морской вестник. - 2013. - №3 (47). -

С. 51-56.

. Приходько В.М. Экономический

эффект внедрения методики прогнозирования электропотребления судоремонтного

предприятия / В.М. Приходько, М.Л. Ивлев, И.В. Приходько // Журнал университета

водных коммуникаций. - СПб.: СПГУВК, 2012. - Вып. IV

(XVI). - С. 191 - 194.

. Приходько В.М. Эффективность

компенсатора реактивной мощности дискретного типа / В.М. Приходько, М.Л. Ивлев,

И.В. Приходько // Журнал университета водных коммуникаций. - СПб.: СПГУВК,

2012. - Вып. III (XV).

- С. 68 - 75.

. Приходько В.М. Методика

прогнозирования электропотребления судоремонтного предприятия / В.М. Приходько,

М.Л. Ивлев, И.В. Приходько // Журнал университета водных коммуникаций. - СПб.:

СПГУВК, 2012. - Вып. I

(XIII). - С. 67 - 73.