Снижение затрат на ремонт и эксплуатацию теплохода проекта 1741А путем модернизации судовой энергетической установки и буксирного устройства

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ОПИСАНИЕ ОБЪЕКТА МОДЕРНИЗАЦИИ

.1 Толкач - буксир проекта 1741А

.2 Актуальность темы дипломного проекта

.3 Анализ характеристик маневренности

.4 Анализ выбора судовых двигателей

.5 Анализ выбора судовой буксирной лебёдки

.6 Цель и задачи дипломного проекта

. РАСЧЕТНАЯ ЧАСТЬ

.1 Проверочный расчет валопровода

.1.1 Определение диаметра валопровода

.1.2 Проверочный расчет прочности промежуточного вала

.1.3 Проверочный расчет прочности гребного вала

.1.4 Проверочный расчет на критическую частоту вращения

гребного вала

.1.5 Проверочный расчет вала на продольную устойчивость

.2 Расчет систем СЭУ

.2.1 Расчет топливной системы

.2.2 Расчет масляной системы

.2.3 Расчет системы охлаждения

.2.4 Расчет системы сжатого воздуха

.2.5 Расчет газовыпускной системы

.3 Проверочный расчет остойчивости судна

. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

.1 Описание детали

.2 Материалы и заготовки полумуфт

.3 Проектирование технологического процесса

.4 Расчет режима резания

. ОХРАНА ТРУДА

.1 Общие положения

.2 Охрана труда на водном транспорте

.3 Обслуживание судовых двигателей внутреннего сгорания

.4 Требования безопасности в машинном отделении

. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

.1 Общие положения

.2 Требования к судам по охране окружающей среды

.2.1 Предотвращение загрязнения нефтью

.2.2 Предотвращение загрязнения сточными водами

.2.3 Предотвращение загрязнения мусором

.3 Экологическая безопасность при проектировании

судовых дизелей

.3.1 Расчет выбросов оксидов азота

.3.2 Расчет выбросов оксида углерода

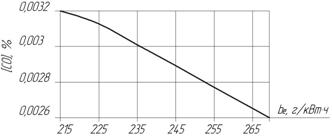

.3.3 Расчет выбросов сажи

.4 Расчет автономности плавания судна

. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

.1 Капитальные вложения в СЭУ

.2 Текущие расходы

.3 Приведенные затраты

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

Введение

Актуальность темы дипломного проекта. В практике судовождения нередко

приходится иметь дело с буксировкой, а также с использованием буксира при

выполнении рейдовых работ и для проводки состава по малым извилистым рекам.

Поэтому, чтобы данные операции проходили успешно, на судне должно быть

исправное буксирное устройство. А также, со временем, возникает необходимость

замены главных двигателей, которая вызвана их моральным и физическим износом.

Резкое уменьшение объёмов отечественного судостроения, наблюдаемое в

течение последнего ряда лет, привело к моральному и физическому старению флота,

средний возраст которого составляет около 30 лет. Согласно официальным данным,

свыше 40 судов уже выработали свой нормативный срок службы и не удовлетворяют

современным эксплуатационным и техническим требованиям.

Одним из возможных путей решения этой проблемы является модернизация и

переоборудование судов старой постройки. Модернизация позволяет в относительно

сжатые сроки, без изменения основного назначения судна, привести его в

состояние, соответствующее современным требованиям, нормам и правилам.

Основанием для модернизации является технико-экономическая

целесообразность, подтверждаемая соответствующими расчётами.

В связи с изложенным тема дипломного проекта является актуальной.

Связь темы дипломного проекта с общенаучными (государственными)

программами и планом работы академии. Работа выполнялась в соответствии с

научной целевой комплексной программой «Повышение эффективности судовых главных

и вспомогательных энергетических установок» ОИВТ (филиал) ФБОУ ВО «СГУВТ».

Регистрационная карта ФГНУ «Центр информационных технологий и систем органов

исполнительной власти» (ЦИТиС) И111130084407, регистрационный номер

01201180546.

Целью дипломного проекта является снижение затрат на ремонт и

эксплуатацию теплохода проекта 1741А путем модернизации судовой энергетической

установки и буксирного устройства, с последующим использованием судна на

рейдовых работах и на малых извилистых реках.

Идея дипломного проекта заключается в снижении затрат на ремонт и

эксплуатацию теплохода проекта 1741А за счет модернизации судовой

энергетической установки и буксирного устройства.

Методы исследования. В процессе выполнения исследования применялись:

научно-техническое обобщение литературных источников, типовые методики по

теоретическим расчетам систем СЭУ, валопровода и остойчивости судна.

Обоснованность идостоверность расчетов, выводов и рекомендаций

подтверждаются: применением рекомендованных методов расчетов и принятыми

уровнями допущений при внедрении данных полученных в дипломном проекте в

производство.

Практическая значимость дипломного проекта. Основные результаты расчетов

и технических решений разработанные в дипломном проекте выполнены и предложены

к внедрению.

На защиту выносятся следующие результаты:

1. Результаты анализа и выбора главных двигателей, буксирной лебедки.

2. Результаты проверочного расчета систем СЭУ, расчет валопровода, расчет

остойчивости судна.

3. Расчет выбросов оксидов азота, оксида углерода, сажи.

4. Технология изготовления полумуфты ТНВД.

5. Результаты технико-экономического расчета.

Структура и объем дипломного проекта. Дипломный проект состоит из

введения, шести глав, заключения, списка используемых источников. Изложен на

101 странице машинописного текста, содержит 27 рисунков, 26 таблиц, список

используемых источников из 25 наименований.

1. Описание объекта модернизации

1.1 Толкач - буксир проекта 1741А

Рисунок 1.1 - Буксир - толкач проекта 1741

Суда проекта 1741 разрабатывались для работы на р.

Иртыш, Обь, Енисей, Лена в условиях сильного течения. Суда оборудованы

автосцепным устройством типа УДР-50. Имеют мощность главных двигателей 600 л.с.

Данные суда строились на судостроительном предприятии Тюменский

судостроительный завод (Россия, Тюмень). Класс речного регистра: « Р».

Р».

Проект 1741А - модификация, имеющая главные двигатели

увеличенной мощности, ледовое усиление корпуса и отличающаяся остеклением

рубки. Имеют мощность главных двигателей 740 л.с. Управление судном

автоматизировано. Данные суда строились на судостроительном предприятии

Тюменский судостроительный завод (Россия, Тюмень). Класс речного регистра: « Р».

Р».

Проект: 1741 (Амурская серия). Тип: Буксир-толкач для

работы на р. Амур. Имеют мощность главных двигателей 600 л.с. Данные суда

строились на судостроительном предприятии Сретенский судостроительный завод

(Россия, Читинская обл., пос. Кокуй). Класс речного регистра: « Р».

Р».

Суда

всех вышеупомянутых проектов изначально были оборудованы эхолотом

<https://ru.wikipedia.org/wiki/%D0%AD%D1%85%D0%BE%D0%BB%D0%BE%D1%82>,

радаром <https://ru.wikipedia.org/wiki/%D0%A0%D0%B0%D0%B4%D0%B0%D1%80>,

станциями дальней и ближней радиосвязи. Суда допущены для движения в тумане и

по водохранилищам вне видимости береговых ориентиров.

Таблица 1.1 - Основные характеристики теплохода проекта 1741А

|

№

|

Параметр

|

Обозначение

|

Размерность

|

Значение

|

1. Размеры

судна габаритные: - длина - ширина - высота от ОЛ до верха несъёмных частей

м

м

м

м33

,3

|

12,6

|

|

|

|

|

2.

|

Высота надводного борта

|

м1,18 м1,18

|

|

|

|

3.

|

Водоизмещение с

полнымизапасами

|

т255/252 т255/252

|

|

|

|

4.

|

Осадка при водоизмещении

255/252 т

|

м1,5 м1,5

|

|

|

|

5.

|

Скорость судна на глубокой

тихой воде (без состава)

|

км/час19,0/19,7 км/час19,0/19,7

|

|

|

|

6.

|

Мест для экипажа

|

-

|

шт

|

11,0

|

|

7.

|

Автономность плавания

|

-

|

сут.

|

9,0/20,0

|

Таблица 1.2 - Главные двигатели

|

№

|

Параметр

|

Обозначение

|

Размерность

|

Значение

|

|

1.

|

Дизель - 8 ЧНСП 18/22:

четырёхтактный, простого действия, тронковый, однорядный с вертикальным

расположением цилиндров, с газотурбинным наддувом, с реверс редукторной

передачей (27РРП-300-2,46), автоматизированный.

|

|

2.

|

Количество

|

-

|

шт

|

2

|

|

3.

|

Мощность на валу

|

э. л. с315 э. л. с315

|

|

|

|

4.

|

Мощность на фланце

редуктора

|

э. л. с300 э. л. с300

|

|

|

|

5.

|

Частота вращения вала

дизеля

|

об/мин750 об/мин750

|

|

|

|

6.

|

Пуск

|

Сжатым воздухом

|

|

7.

|

Реверс - редуктор

|

27РРП-300-2,46

|

|

8.

|

Передаточное отношение: -

на переднем ходу - на заднем ходу

|

ip ip

|

- -

|

2,46 2

|

Таблица 1.3 - Движители

|

№

|

Параметр

|

Обозначение

|

Размерность

|

Значение

|

|

1.

|

Тип

|

Гребной винт

|

|

2.

|

Количество

|

-

|

шт

|

2,0

|

|

3.

|

Диаметр

|

м1,36 м1,36

|

|

|

|

4.

|

Шаг

|

м1,68 м1,68

|

|

|

|

5.

|

Число лопастей

|

шт4,0 шт4,0

|

|

|

|

6.

|

Шаговое отношение

|

|

-

|

1,235

|

|

7.

|

Дисковое отношение

|

-0,0,53 -0,0,53

|

|

|

|

8.

|

Материал

|

-

|

-

|

Сталь 25Л-II

|

|

9.

|

Вес

|

|

|

230

|

Таблица 1.4 - Электростанция

|

№

|

Параметр

|

Обозначение

|

Размерность

|

Значение

|

|

1.

|

Марка дизель - генератора

|

-

|

-

|

ДГА 25-9М

|

|

2.

|

Количество

|

-

|

шт

|

2,0

|

|

3.

|

Дизель

|

-

|

-

|

4Ч 10,5/13

|

|

4.

|

Мощность дизеля

|

э. л. с.40,0 э. л. с.40,0

|

|

|

|

5.

|

Частота вращения

|

об/мин1500,0 об/мин1500,0

|

|

|

|

6.

|

Пуск

|

Электростартером

|

|

7.

|

Генератор

|

-

|

-

|

МСК 82-4

|

|

8.

|

Род тока

|

-

|

-

|

Переменный

|

|

9.

|

Мощность генератора

|

кВт25,0 кВт25,0

|

|

|

|

10.

|

Напряжение

|

В220,0 В220,0

|

|

|

Таблица 1.5 - Рулевое устройство

|

№

|

Параметр

|

Обозначение

|

Размерность

|

Значение

|

|

1.

|

Рулевой орган

|

Насадки поворотные со

стабилизаторами

|

|

2.

|

Количество

|

-

|

шт

|

2,0

|

|

3.

|

Диаметр насадки

|

м1,376 м1,376

|

|

|

|

4.

|

Длина насадки

|

L

|

м

|

1,16

|

|

5.

|

Длина стабилизатора

|

l

|

м

|

0,7

|

|

6.

|

Рулевая машина

|

Р07

|

|

7.

|

Количество

|

-

|

шт

|

2,0

|

|

8.

|

Крутящий момент при

перекладке насадок на угол ±35°

|

Мк

|

тс•м

|

2,5

|

|

9.

|

Электродвигатель

|

АОМ 41-4

|

|

10.

|

Мощность

|

кВт2,2 кВт2,2

|

|

|

|

11.

|

Частота вращения

|

об/мин1420,0 об/мин1420,0

|

|

|

|

12.

|

Привод к насадкам

|

Электрогидравлический

|

Таблица 1.6 - Буксирное и сцепное устройства

|

№

|

Параметр

|

Обозначение

|

Размерность

|

Значение

|

|

1.

|

Гак буксирный

|

Пружинный

|

|

2.

|

Тяговое усилие

|

-

|

тс•м

|

12

|

|

3.

|

Лебёдка буксирная

|

Тип 1,5/3/12

|

|

4.

|

Диаметр троса

|

мм30 мм30

|

|

|

|

5.

|

Длина троса

|

L

|

м

|

240

|

|

6.

|

Тяговое усилие при

выбирании троса

|

-

|

тс

|

1,5

|

|

7.

|

То же, при отрыве кормового

якоря

|

-

|

тс

|

3

|

|

8.

|

То же, при затянутом

тормозе

|

-

|

тс

|

12

|

|

9.

|

Электродвигатель

|

МАП 4/8

|

|

10.

|

Мощность

|

кВт7,5 кВт7,5

|

|

|

|

11.

|

Частота вращения

|

об/мин1375/620 об/мин1375/620

|

|

|

|

12.

|

Автосцеп

|

УДР-50

|

1.2 Актуальность темы дипломного проекта

Буксиры-толкачи с баржами составляют основу грузового флота на российских

внутренних водных путях. В практике судовождения нередко приходится иметь дело

с буксировкой - тягой одного судна (буксируемого) другим (буксирующим), а также

с использованием буксира при выполнении рейдовых работ и для формирования

состава. Поэтому, чтобы данные операции проходили успешно, на судне должны быть

исправные буксирные устройства. Как показывает опыт, толкание несамоходных

судов в некоторых условиях эксплуатации связано со значительными трудностями и

потому не может полностью заменить буксировку. Характерная для толкаемого

состава большая длина оказывается неприемлемой для условий плавания прежде

всего на реках с узкими и извилистыми участками судового пути. А также, со

временем, главные двигатели, моральноустаревают и требуют замены.

Резкое уменьшение объёмов отечественного судостроения, наблюдаемое в

течение последнего ряда лет, привело к моральному и физическому старению флота,

средний возраст которого составляет около 30 лет. Согласно официальным данным,

свыше 40 судов уже выработали свой нормативный срок службы и не удовлетворяют

современным эксплуатационным и техническим требованиям.

Одним из возможных путей решения этой проблемы является модернизация и

переоборудование судов старой постройки. Модернизация позволяет в относительно

сжатые сроки, без изменения основного назначения судна, привести его в состояние,

соответствующее современным требованиям, нормам и правилам.

Целью модернизации теплохода проекта 1741А является снижение затрат на

ремонт и эксплуатациюсудовой энергетической установки и буксирного устройства.

Основанием для модернизации является технико-экономическая

целесообразность, подтверждаемая соответствующими расчётами.

1.3 Анализ характеристик маневренности

судовой двигатель буксирный валопровод

Маневренные характеристики судна обуславливаются управляемостью.

Управляемость судна - способность судна двигаться по заданной траектории, она

характеризуется двумя качествами: поворотливостью, и устойчивостью на курсе.

Поворотливость - это способность судна изменять направление движения и

двигаться по заранее выбранной судоводителем криволинейной траектории.

Устойчивостью на курсе называется способность судна сохранять

прямолинейное направление движения в соответствии с заданным курсом.

К основным маневренным характеристикам судна относятся:

· скорость судна при выполнении маневра;

· элементы циркуляции;

· путь и время торможения судна.

Эти характеристики определяются по результатам натурных маневренных

испытаний судна после его постройки (сдаточных испытаний) и оформляются в виде

таблицы маневренных характеристик. Для уточнения маневренных характеристик в

процессе эксплуатации судна при различных внешних условиях, состоянии корпуса и

видах загрузки периодически проводятся маневренные испытания силами экипажа.

Натурные методы получения маневренных характеристик основаны на

последовательных определениях места судна в процессе проведения заданных

маневров по различным ориентирам либо с использованием высокоточных

навигационных систем.

В процессе выполнения маневров (циркуляция, пассивное торможение с

остановленным двигателем, активное торможение при реверсировании главного

двигателя) через короткие промежутки времени (15-30 с), замечаемые по

секундомеру, берутся пеленги и дистанции ориентира и отмечаются значения курса,

скорости и оборотов винта.

За начало маневра циркуляции принимается момент начала перекладки руля,

за начало торможения - момент передачи команды по машинному телеграфу.

Окончанием маневра циркуляции является поворот на 360°, активного торможения -

полная остановка судна, пассивного торможения - доклад рулевого о невозможности

удержания судна на курсе.

Поворотливость характеризует способность судна к изменению курса, при

движении по криволинейной траектории. Такое движение в общем случае является

весьма сложным, его параметры зависят от начальных и внешних условий. Для

суждения о поворотливости обычно анализируют циркуляцию судна как наиболее

простой вид его криволинейного движения.

Циркуляцией судна называется криволинейная траектория перемещения центра

тяжести судна при перекладке рулевого органа. По времени циркуляционное

движение судна разделяется на три периода: маневренный I, эволюционный II и

установившейся циркуляции III.

Маневренный период - период, в течение которого происходит перекладка

руля на определенный угол. С момента начала перекладки руля судно начинает

дрейфовать и крениться в сторону, противоположную перекладке руля, и

одновременно начинает разворачиваться в сторону перекладки руля. В этот период

траектория движения центра тяжести судна из прямолинейной превращается в

криволинейную, происходит падение скорости движения судна.

Период установившийся циркуляции - период, начинающийся по окончании

эволюционного, характеризуется равновесием действующих на судно сил: упора

винта, гидродинамических сил на руле и корпусе, центробежной силы. Траектория

движения центра тяжести (ЦТ) судна превращается в траекторию правильной

окружности или близкой к ней.

Геометрически траектория циркуляции характеризуется

следующими элементами:о - диаметр установившейся циркуляции - расстояние между

диаметральными плоскостями судна на двух последовательных курсах, отличающихся

на 180° при установившемся движении;ц - тактический диаметр циркуляции -

расстояние между положениями ДП судна до начала поворота и в момент изменения

курса на 180°;- выдвиг - расстояние между положениями ЦТ судна перед выходом на

циркуляцию до точки циркуляции, в которой курс судна изменяется на 90°;- прямое

смещение - расстояние от первоначального положения ЦТ судна до положения его

после поворота на 90°, измеренное по нормали к первоначальному направлению

движения судна;- обратное смещение - наибольшее смещение ЦТ судна в результате

дрейфа в направлении, обратном стороне перекладки руля (обратное смещение

обычно не превышает ширины судна В, а на некоторых судах отсутствует совсем);

Тц - период циркуляции - время поворота судна на 360°.

Рисунок 1.2 -Схема циркуляции судна

Инерционные свойства судна. При управлении движением судна очень часто

возникают ситуации, в которых необходимо изменение скорости судна: движение на

акватории портов, рейдов, плавание в узкостях, при расхождении судов, в

аварийных ситуациях. Изменение скорости происходит за счёт изменения режима

работы главного двигателя. После изменения режима работы движителей скорость

судна изменяется по определённому закону, а само судно совершает неравномерное

движение.

Путь и время манёвра, связанного с неравномерным движением, называют

инерционными характеристиками судна.

Инерционные характеристики определяются временем и дистанцией, проходимой

судном за это время и скоростью хода через фиксированные промежутки времени.

Они включают в себя следующие манёвры: торможение, выбег, разгон.

Торможение (рис. 1.3, а)- процесс гашения инерции прямолинейного движения

судна путем реверсирования движителей с переднего хода на задний (или,

наоборот). Торможение характеризуется длиной тормозного пути и временем

торможения. Длина тормозного пути Lт - это расстояние, пройденное судном с

момента подачи команды «Стоп» и реверса движителей до полной остановки судна.

Время торможения - это время, затрачиваемое на процесс полного гашения инерции

в результате работы движителей в режиме «Полный назад».

Выбег (рис. 1.3, б) - процесс гашения инерции поступательного движения

судна под действием сопротивления воды движению без активной работы движителей.

Выбег характеризуется расстоянием Lв, которое проходит судно с момента подачи

команды «Стоп» до момента полного прекращения прямолинейного движения, и

временем, затрачиваемым на этот процесс.

Разгон (рис. 1.3, в)-процесс достижения судном установившейся скорости

при заданном режиме работы движителей. Разгон характеризуется расстоянием Lр и

временем, необходимым для достижения установившейся скорости данного судна.

Инерционные характеристики определяют для каждого судна по специальной

программе. Для типовых судов и составов изданы справочники инерционных

характеристик, пользование которыми позволяет значительно повысить безопасность

судовождения при маневрировании. Наибольшее значение для безопасности плавания

имеют характеристики торможения судна (табл. 1.7). Характеристики выбега

используют главным образом для буксируемых составов, характеристики разгона -

при шлюзовании, отходе от причала и других маневрах.

Рисунок 1.3 -Инерционные характеристики судна

Манёвренные и инерционные характеристики заносятся в таблицы и

вывешиваются на ходовом мостике.

Таблица 1.7 - Инерционные характеристики

|

Ход обороты

|

Скорость порожнём, в грузу

км/ч

|

Скорость течения км/ч

|

Направление движения

|

Характеристики торможения

|

|

|

|

|

Путь (м)

|

Время (мин)

|

|

Полный N=750

|

-

|

0 3,5 3,5

|

- Вниз Вверх

|

-

|

-

|

|

Средний N=600

|

15,7 14,5

|

0 3,5 3,5

|

- Вниз Вверх

|

129,82/238,71 100,83/302,84

81,79/103,23

|

1,25/2,48 1,49/3,10

0,92/1,46

|

|

Малый N=480

|

-

|

0 3,5 3,5

|

- Вниз Вверх

|

-

|

-

|

Диаметр циркуляции равен двум длинам судна.

Таблица 1.8 - Маневренные характеристики

|

Маневр

|

Время поворота

|

|

90º

|

180º

|

270º

|

360º

|

|

Полный ход-право на борт

|

1,15

|

2,25

|

3,25

|

4,05

|

|

Полный ход - лево на борт

|

1,10

|

2,15

|

3,05

|

3,55

|

|

Средний ход - право на борт

|

1,45

|

2,40

|

3,50

|

4,40

|

|

Средний ход - лево на борт

|

1,40

|

2,45

|

3,55

|

4,35

|

|

Малый ход - право на борт

|

1,50

|

1,55

|

2,05

|

2,20

|

|

Малый ход - лево на борт

|

1,45

|

1,50

|

2,10

|

2,20

|

|

Левая машина полный вперед

правая полный назад

|

0,40

|

2,05

|

2,30

|

3,0

|

|

Правая машина полный вперед

левая полный назад

|

0,45

|

2,00

|

2,35

|

3,05

|

1.4 Анализ выбора судовых двигателей

Основной целью модернизации теплохода проекта 1741 является снижение

затрат на ремонт и эксплуатацию, при этом увеличивать мощность главной судовой

силовой установки нецелесообразно, так как увеличивать грузоподъемность состава

судна не предполагается.

Немаловажным показателем для дизелей является технологичность

обслуживания их во время эксплуатации и ремонте. Эксплуатационникам необходимо

знать такие параметры, как долговечность и экономичность дизелей.

Долговечность является одним из элементов надежности и непосредственно

связана с экономичностью. Появляется возможность замены дизелей морально и

физически устаревших технически совершенными и экономичными.

Расходы на техническую эксплуатацию главной энергетической установки

составляют более половины общесудовых расходов, поэтому их величина является

определяющим фактором при выборе главного двигателя.

Сравнительная характеристика дизелей, поставляемых в настоящее время на

предприятия водного транспорта, приведена в таблице 1.9.

Таблица 1.9 - Сравнительная характеристика дизелей

|

Технические характеристики

|

8ЧНСП 18/22

|

R6160ZC4

|

ВД618.С-22

|

ДРРА34

|

|

Обозначение по ГОСТ

|

8ЧНСП 18/22

|

6ЧН 16/22,5

|

6ЧН 12,6/15,5

|

6ЧН 21/21

|

|

Мощность номинальная, кВт

|

220,0

|

220,0

|

220,0

|

220,0

|

|

Частота вращения, об/мин

|

750,0

|

1000,0

|

1500,0

|

913,0

|

|

Удельный расход топлива,

г/кВт·ч

|

218,0

|

210,0

|

208,0

|

209,0

|

|

Удельный расход масла,

г/кВт·ч

|

3,4

|

1,7

|

0,9

|

1,3

|

|

Система пуска

|

Сжатый воздух

|

Электростартер

|

Электростартер

|

Сжатый воздух

|

|

Тип реверс - редукторной

передачи (РРП)

|

27 РРП-300

|

DMT140H

|

300

|

РРП34

|

|

Передаточное отношение РРП

|

2,46

|

3,0

|

3,0

|

2,99

|

|

Масса агрегата, кг

|

5780,0

|

3400,0

|

1796,0

|

7000,0

|

|

Размеры габаритные:

|

|

|

|

|

|

- длина, мм

|

4043,0

|

2644,0

|

2126,0

|

3810,0

|

|

- ширина, мм

|

1106,0

|

967,0

|

872,0

|

1385,0

|

|

- высота, мм

|

1853,0

|

1579,0

|

1490,0

|

2065,0

|

|

Ресурс до капитального

ремонта, час

|

45000,0

|

12000,0

|

20000,0

|

60000,0

|

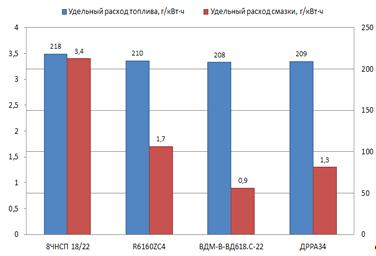

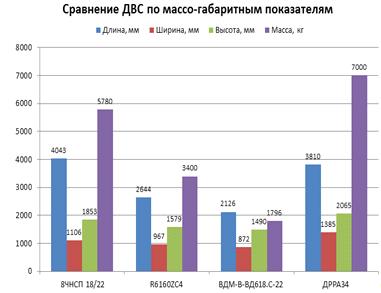

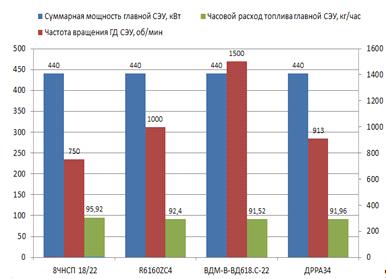

На основании таблицы 1.9 для наглядности выбора нового главного двигателя

построены гистограммы, на которых представлены зависимости основных технических

показателей двигателей.

Рисунок 1.4 - Удельные расходы горюче-смазочных материалов

Рисунок 1.5 - Массогабаритные показатели

Рисунок 1.6 - Основные показатели главной судовой энергетической

установки

После анализа гистограмм можно сделать следующие выводы.

Судовые дизельные двигатели серии ВДМ-В ВД618.С-22 (6ЧН 12,6/15,5)

-6-цилиндровый, 4-тактный, с наддувом, рядный, с водяным

охлаждением,непосредственным впрыском. Это высокооборотные двигатели,

оченькомпактны, привлекательны, экономичны и надежны в эксплуатации.

Рисунок 1.7 - Общий вид ВДМ-В ВД618

Дизельный судовой двигатель ВДМ-В ВД618.С-22 имеет наибольшее

предпочтение по эксплуатационным расходам (согласно паспортных значений у этих

дизелей наименьший расход ГСМ), меньшие габаритные размеры и достаточная

мощность, однако:

- во первых, значение частоты вращения выходного фланца

редуктора у этих агрегатов примерно 500 об/мин, что на 166 об/мин больше

значения по проекту (334об/мин), и это приведет к необходимости проведения проверочного

расчета валопровода, а также к расчету и изготовлению нового гребного винта;

- во вторых, данный двигатель имеет низкий моторесурс.

Дизельный судовой двигатель R6160ZC4 (6ЧН 16/22,5) - 6-цилиндровый,

4-тактный, с наддувом, рядный, с промежуточным охлаждением, производства

Китайской Народной Республики, имеет небольшой расход ГСМ, приемлемые

габаритные размеры и достаточную мощность, однако:

- во первых данный двигатель имеет низкий моторесурс;

- во вторых высокая стоимость;

- в третьих имеет низкую ремонтопригодность и сложность в

доставке запасных частей и комплектующих.

Рисунок 1.8 - Общий вид R6160ZC4

Характеристики дизеля 6ЧН 21/21 и его применение в агрегате ДРРА 34

Рисунок 1.9 - Общий вид ДРРА 34

Тип дизеля - четырехтактный с рядным расположением цилиндров,

непосредственным впрыском топлива, жидкостного охлаждения с газотурбинным

наддувом и промежуточным охлаждением наддувочного воздуха.

Дизель 6ЧН 21/21 был создан в 1968-70 г. совместно с Центральным

научно-исследовательским дизельным институтом (ЦНИДИ) как промышленный дизель

многоцелевого назначения для силовых агрегатов буровых установок, маневровых

тепловозов, стационарных и передвижных электростанций.

Конструктивные особенности дизеля:

1. Коленчатый вал - из высоколегированной стали с повышенными

требованиями к качеству металла. Шейки вала азотированы, суперфиниш после

азотации.

2. Шатун - из высоколегированной стали с полировкой и дробенаклепом

для увеличения усталостной прочности.

. На дизеле 6ЧН 21/21 поршень алюминиевый с наплавкой под первое

поршневое кольцо; охлаждаемый, овально-бочкообразный с антизадирным покрытием

боковой поверхности.

. Вкладыши подшипников коленчатого вала - взаимозаменяемые из

сталебронзовой ленты изготавливаются методом штамповки, имеют трехкомпонентное

рабочее покрытие на подслое никеля, в процессе изготовления проходят

ультразвуковой, цветной и рентгеноконтроль качества.

. Поршневые кольца фирмы «ГетцеВерке».

. Клапана - высокопрочная наплавка на посадочной кромке и торце.

. Блок-картер - литой, чугунный с втулками цилиндров «мокрого»

типа, отливаются из специального чугуна центробежным методом обеспечивающим

стабильность механических свойств, для повышения износостойкости на рабочую поверхность

наносится специальный микрорельеф.

. Крышки цилиндров - литые из специального легированного чугуна,

со вставными седлами клапанов.

. Выхлопной коллектор - литой, алюминиевый, охлаждаемый с

жаропрочной вставкой.

. Шестерни приводов - из высококачественной стали с цементацией

рабочих поверхностей зубьев.

Управление дизелем осуществляется с выносного пульта, поставляемого

комплектно с агрегатом.

Характерной особенностью дизелей 6ЧН 21/21 является простота конструкции

при высоких технико-экономических показателях. Прогрессивные решения,

заложенные при создании двигателей, позволяют постоянно усовершенствовать их

конструкцию для удовлетворения растущих запросов потребителей. Удачное

отношение диаметра поршня к его ходу позволяет двигателю работать в широком

диапазоне номинальных частот вращения и нагрузок без ухудшения параметров.

Двигатели обеспечивают высокую топливную экономичность без применения

сложных устройств и находятся по этому показателю на уровне мировых образцов.

Требовательность двигателей к качеству смазочного масла ниже, чем у аналогов,

что снижает эксплуатационные затраты.

Высокие запасы прочности, заложенные в конструкции двигателей при

правильной эксплуатации, позволяют превосходить расчетные ресурсы до

капитального ремонта.

Удачная плотная компоновка двигателей позволяет использовать их в самых

различных установках и агрегатировать с широким набором механизмов, что делает

двигатели универсальными в применении.

В отличии от большинства своих конкурентов, двигатели имеют высокую

ремонтопригодность, что намного продляет срок службы двигателя.

Благодаря высокой точности изготовления, все базовые детали и узлы

двигателей взаимозаменяемы, что делает возможным ремонт в условиях

эксплуатации.

Двигатели просты и удобны в эксплуатации и обслуживании, позволяют

производить переборку как в замкнутых объемах тепловоза, блок-контейнера,

машинного отделения судна так и в полевых условиях на буровых установках.

Следовательно, наиболее оптимальным будет дизель-реверс-редукторный

агрегат ДРРА 34 на базе двигателя 6ЧН 21/21 завода ОАО «Волжский дизель им.

Маминых».

При установке ДРРА 34 требуемая Правилами Российского Речного Регистра

ширина прохода в машинном отделении выдерживается.

Рама и выходной фланец агрегата адаптированы под имеющийся судовой

фундамент и фланец гребного вала, что значительно сокращает расходы, позволяет

произвести монтаж собственными силами и в короткие сроки.

Конструктивно все агрегаты представляют собой законченные изделия, т.е.

установленныена общей раме дизель, реверс-редуктор, маслопрокачивающий агрегат,

фильтры тонкой очисткимасла, охладители масла и внутреннего контура охлаждения

дизеля, соединенные между собойтрубопроводами. На агрегате установлены

терморегуляторы для автоматического поддержаниятемпературы масла в системе смазки

и воды в контуре охлаждения дизеля. Агрегаты предусматривают воздушный запуск

от сжатого воздуха давлением 30 атмосфер, а также запуск от электростартера.

Кроме того, мощность, частота вращения и передаточное отношение РРП

практически одинаковы у обоих дизелей, поэтому частота вращения гребного вала

не меняется, то есть, валопровод в целом и гребные винты сохраняются без

изменений.

1.5 Анализ выбора судовой буксирной лебёдки

Целью модернизации теплохода проекта 1741А является снижение затрат на

ремонт и эксплуатацию, с использованием судна на рейдовых работах и на малых

извилистых реках.

Как показывает опыт, толкание несамоходных судов в некоторых условиях

эксплуатации связано со значительными трудностями и потому не может полностью

заменить буксировку. Характерная для толкаемого состава большая длина

оказываетсянеприемлемой для условий плавания прежде всего на реках с узкими и

извилистыми участками судового пути.

Лебёдки, устанавливаемые на судах, бывают автоматическими и простыми.

Обыкновенные или простые лебёдки вступают в действие по усмотрению

судоводителя, а не автоматически.

Касаясь сущности устройства автоматических буксирных лебёдок, следует

отметить, что они обеспечивают особенно эластичное закрепление буксирного

каната. Широкое применение эти лебёдки нашли на морских судах и объясняется это

тем, что жесткое закрепление буксирного каната допустимо лишь при плавании в

тихую погоду, которая на морских акваториях наблюдается сравнительно редко.

Вполне очевидно, что автоматические буксирные лебёдки сложнее и дороже

обыкновенных, и, следовательно, их использование получает смысл лишь при

достаточно тяжёлом ветро-волновом режиме. Что же касается условий плавания по

тем рекам, где целесообразнее использовать метод буксировки, то они достаточно

спокойны и, во всяком случае, не вызывают необходимости применения

автоматических буксирных лебёдок, которые специфичны для морских судов.

Существующие конструкции буксирных лебёдок относят к различным типам в

зависимости от рода энергии, используемой для питания лебёдочных двигателей, и

возможных режимов их работы.

Особенностью электрической буксирной лебёдки является не только

надёжность конструкции, но и высокая мощность установленного электродвигателя,

которая позволяет производить подтягивание барж к буксировщику без снижения

скорости хода последнего.

Все ранее строившиеся лебёдки могли включаться в работу только после

предварительного снижения скорости судна, что уменьшает его тяговое усилие и

позволяет, таким образом, навивать на лебёдочный барабан сравнительно слабонагруженный

буксирный канат. Естественно, что процесс укорочения длины рабочей части каната

затягивается, а временное уменьшение скорости буксировщика довольно существенно

и, разумеется, отрицательно сказывается на запланированных сроках доставки перевозимых

грузов.

В последние годы на отдельных новых отечественных речных судах начали

устанавливать в опытном порядке и гидравлические буксирные лебёдки. Их

единственным, но важным преимуществом является отсутствие каких-либо

промежуточных передач между лебёдочным двигателем и барабаном для навивки

буксирного каната.

Для более наглядного сравнения, рассмотрим преимущества и недостатки

гидравлического привода перед электрическим приводом.

Вот небольшой перечень преимуществ:

· удельная мощность гидравлического привода. То есть мощность,

которая передаётся на единицу суммарного веса. Данный параметр выше в 3-5 раз,

чем у электрических приводов, он растёт при увеличении мощности;

· возможность бесступенчатой регулировки скорости в довольно

широком диапазоне;

· быстродействие. Гидропривод значительно быстрее выполняет

операции пуска, реверса и остановки;

· коэффициент усиления очень высок;

· минимальная вибрация.

У гидравлического привода очень значительные плюсы, но при проектировании

и принятии решения об использовании гидропривода, не стоит забывать и об его

недостатках. В основном, недостатки данного типа привода, так или иначе,

связаны с рабочей жидкостью.

Перечень основных недостатков гидропривода:

· низкий КПД и, соответственно, большие потери энергии при передаче

на большие расстояния;

· высокая зависимость от условий, в который используется

гидравлический привод;

· очень чувствителен к загрязнениям, поэтому очень важен

уровень обслуживания и качество гидравлических элементов;

· постоянное снижение КПД по сроку выработки и снижении

эксплуатационного ресурса;

· высокая стоимость гидропривода;

· при использовании гидропривода увеличиваются массогаборитные

характеристики лебёдки.

Таким образом, мы имеем, с одной стороны неоспоримые преимущества, если

сравнивать с другими типами приводов, но есть и очень значительные недостатки,

с которыми необходимо считаться.

Конструкции буксирных лебёдок с гидравлическим двигателем новых ценных

для эксплуатации качеств не имеют, поэтому на судно данного проекта будем

устанавливать электрическую буксирную лебедку.

Требования Российского Речного Регистра, предъявляемые к буксирным

лебёдкам:

- Буксирные лебедки должны иметь тормоз с держащей

способностью, меньшей разрывного усилия

буксирного каната.

- Детали буксирной лебедки, находящиеся под нагрузкой, должны

быть проверены на прочность при действии максимального момента привода. При

этом напряжения в деталях не должны превышать 0,95 предела текучести материала.

При действии номинального тягового усилия на средний слой навивки каната на

барабане напряжения в деталях не должны превышать 0,4 предела текучести их

материала.

- Детали буксирной лебедки, находящиеся при заторможенном

канатном барабане под нагрузкой, должны быть проверены на прочность при

действии на наружный слой навивки усилия, равного разрывному усилию буксирного

каната. При этом напряжения в деталях не должны превышать 0,95 предела

текучести материала.

- При применении автоматических устройств для регулирования

натяжения буксирного каната должна быть обеспечена возможность контроля

значения тягового усилия‚ действующего в данный момент. Указатели должны быть

установлены около лебедки и в рулевой рубке.

- Должна быть предусмотрена звуковая предупредительная

сигнализация‚ срабатывающая при максимально допустимой длине вытравленного

каната.

- Должна быть предусмотрена возможность свободного стравливания

буксирного каната как с местного поста управления, так и из рулевой рубки.

Сравнительная характеристика судовых буксирных лебёдок, поставляемых в

настоящее время на предприятия водного транспорта, приведена в таблице 1.10.

Таблица 1.10 - Сопоставление параметров судовых буксирных лебёдок

|

Основные параметры

|

Размерность

|

Тип буксирной лебёдки

|

|

|

1,5-3/12

|

TW-E-4-8/16

|

ЛБГ-40

|

ЛБЯШ 30/150

|

|

Номинальное тяговое усилие

|

тс

|

1,5

|

4

|

40

|

3

|

|

Скорость выбирания каната

|

м/мин

|

8,6

|

18

|

16,3

|

15,3

|

|

Мощность приводного

электродвигателя

|

кВт

|

7,5

|

6,5

|

25

|

7

|

|

Длина

|

м

|

2400

|

1990

|

4600

|

2460

|

|

Ширина

|

м

|

1650

|

1950

|

4047

|

1680

|

|

Высота

|

м

|

1250

|

1284

|

2100

|

1240

|

|

Масса

|

кг

|

3850

|

3000

|

7500

|

3770

|

Лебёдка, установленная заводом изготовителем, морально устарела, что

приводит к нецелесообразной эксплуатации и обслуживанию, а также затрудняет

приобретение запасных частей.

Из выше перечисленных буксирных лебёдок была выбрана судовая буксирная

лебёдка марки ЛБЯШ 30/150 с тяговым усилием 3 тс, напряжением 220 В и 380 В

,потому что данная серия лебёдок имеет сертификат Российского Речного Регистра

и не требует изменений в конструкции фундаментной рамы лебёдки.

Рисунок 1.10 - Общий вид буксирной лебёдки марки ЛБЯШ 30/150

Данная судовая буксирная лебёдка предназначена для выборки и травления

буксирного каната, буксировки состава и производства якорно-швартовных

операций.Лебедка реверсивная, двухскоростная, электроприводная с одним грузовым

и двумя швартовными барабанами, со счетчиком длины вытравленного каната.

Остальные выше упомянутые лебёдки имеют большое тяговое усилие, что не в

полной мере удовлетворяет потребностям проектируемого судна.

Буксирная лебёдка маркиЛБГ-40. Лебёдка гидравлическая с системой

управления и насосной станцией. У данной лебёдки достаточно большие

массогабаритные характеристики и высокая стоимость, что противоречит

экономическим показателям, поэтому нет необходимости её установки.

Электрическая буксирная лебёдка типа TW-E-4-8/16. Данная лебёдка имеет

высокую стоимость и большую скорость выбирания буксирного троса, вследствие

этого буксирный трос будет подвергаться очень большим нагрузкам на растяжение,

что может привести к его быстрому износу и дальнейшему разрыву троса.

1.6 Цель и задачи дипломного проекта

Целью дипломного проекта является снижение затрат на ремонт и

эксплуатацию теплохода проекта 1741Апутем модернизации судовой энергетической

установки и буксирного устройства, с последующим использованием судна на

рейдовых работах и на малых извилистых реках.

Для достижения принятой цели, необходимо решить следующие задачи

дипломного проектирования:

1. Дать общую характеристику теплохода проекта 1741А;

. Провести сравнительный анализ и выбор главного двигателя, описать

технические характеристики выбранного двигателя;

3. Произвести анализ судовых буксирных лебёдок, выбрать наиболее

подходящую лебёдку;

. Выполнить проверочный расчёт систем главных двигателей и

валопровода;

. Разработать технологический процесс изготовления полумуфты ТНВД;

. Рассмотреть вопросы по охране труда и окружающей среды при

эксплуатации СЭУ теплохода;

. Произвести технико-экономический расчет, с целью определения

размера экономического эффекта.

2.

Расчетная часть

2.1 Проверочный расчет валопровода

Судовойвалопровод работает в сложном напряженном состоянии. Он нагружен

крутящим моментом, испытывает продольное сжимающее усилие от силы упора

гребного винта на переднем ходу или растягивающее усилие на заднем ходу и

изгибается под собственной массой и массой навешенных на него деталей. Эти

нагрузки носят переменный и циклически повторяющийся характер. Точный расчет

элементов валопровода при указанных условиях довольно сложен и требует ряд

допущений. Поэтому главным является расчет, основанный на условном

предположении, что вал подвергается воздействию статического крутящего момента.

2.1.1 Определение диаметра валопровода

Для установки на судно и монтажа с двигателем 6ЧН 21/21 принят

реверс-редуктор с передаточным отношением 2,99. Согласно правилам Речного

Регистра промежуточные, упорные и гребные валы должны изготавливаться из стали

с временным сопротивлением от 430 до 690 МПа.

Сначала осуществляется предварительные расчеты диаметров валов, поскольку

размеры всех элементов валопровода после формирования крутильной схемы должны

быть уточнены по результатам расчета напряжений от крутильных колебаний, в том

числе на режимах, соответствующих частотам вращения, запретным для длительной

работы.

Диаметр промежуточного, упорного и гребного вала, должны быть не менее

определяемого по формуле:

где  - временное сопротивление материала вала, МПа;

- временное сопротивление материала вала, МПа;

- коэффициент усиления для судов, плавающих в битом льду ;

- коэффициент усиления для судов, плавающих в битом льду ;

= 220 - расчетная мощность, передаваемая валом, кВт;

= 220 - расчетная мощность, передаваемая валом, кВт;

- расчетная частота вращения вала, мин-1;

- расчетная частота вращения вала, мин-1;

- действительный диаметр вала, мм;

- действительный диаметр вала, мм;

- диаметр осевого отверстия вала, мм, так как этот диаметр

меньше

- диаметр осевого отверстия вала, мм, так как этот диаметр

меньше  , то его можно принять равным

, то его можно принять равным  ;

;

- коэффициент для промежуточных валов со шпоночными муфтами.

- коэффициент для промежуточных валов со шпоночными муфтами.

Гребные валы должны быть защищены от коррозии способом, одобренным Речным

Регистром.

Существующий на судне гребной вал имеет диаметр 130 мм, и он больше

полученного аналогичным путём значения. Принимаем для дальнейших расчётов

диаметр гребного вала равный 130 мм.

2.1.2 Проверочный расчет прочности

промежуточного вала

Проверку прочности вала при сложном напряженном состоянии выполняют путем

определения эквивалентных приведенных напряжений по энергетической теории

прочности и расчетных запасов прочности по отношению к пределу текучести

где

где

При проверке прочности промежуточного вала рассчитывают пролет, имеющий

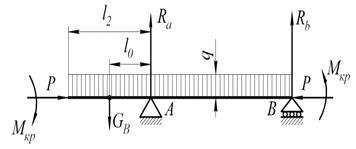

наибольшую длину между центрами опорных подшипников (Рисунок 2.1). Вал

рассматривают как балку, свободно лежащую на двух опорах. Влиянием смежных пролетов

при изгибе, создающих упругую заделку концов вала, и увеличением диаметра вала

на участках расположения шеек под опорные подшипники и переборочные сальники

пренебрегают. Вал расточки не имеет. Для определения напряжений берут общий

случай, когда между опорами одно фланцевое (или муфтовое) соединение массой G0,

вал нагружен равномерно распределенной нагрузкой от собственной массы, упором

гребного винта и крутящим моментом от главного двигателя. Кроме того, на вал

действуют дополнительные усилия от неточности монтажа или

расцентровкивалопровода.

Рисунок 2.1 - Расчетная схема для проверочного расчета статической

прочности промежуточного вала

Напряжение кручения

где  мощность, передаваемая валом, кВт;

мощность, передаваемая валом, кВт;

частота вращения вала, мин-1;

частота вращения вала, мин-1;

Напряжение сжатия

где  - упор гребного винта, создаваемый при номинальном режиме

работы главных двигателей, определяемый по формуле

- упор гребного винта, создаваемый при номинальном режиме

работы главных двигателей, определяемый по формуле

где  - номинальная мощность двигателя, кВт;

- номинальная мощность двигателя, кВт;

- скорость хода судна, м/с;

- скорость хода судна, м/с;

- к.п.д. линии валопровода и движителя.

- к.п.д. линии валопровода и движителя.

Напряжение изгиба

где  - сосредоточенная нагрузка,

- сосредоточенная нагрузка,

- расстояние от опорыА до сосредоточенной нагрузки, м;

- расстояние от опорыА до сосредоточенной нагрузки, м;

- реакция на опореА,

- реакция на опореА, .

.

где  - длина пролета между опорами, м;

- длина пролета между опорами, м;

- расстояние от опорыВ до сосредоточенной нагрузки, м;

- расстояние от опорыВ до сосредоточенной нагрузки, м;

- распределенная нагрузка от собственной массы вала, кН/м.

- распределенная нагрузка от собственной массы вала, кН/м.

где  - удельный вес стали, кН/м3.

- удельный вес стали, кН/м3.

Запас прочности относительно предела текучести материала вала

Условие прочности вала

.

.

.1.3 Проверочный расчет прочности гребного

вала

Проверочный расчет гребного вала проводят для участка между опорами в

дейдвудной трубе и консоли, на которой навешан гребной винт (Рисунок 2.2).

Усилие от массы гребного винта Gв рассматривается как

сосредоточенная нагрузка, приложенная в центре консоли. Расчёты выполняются

также, как и для промежуточного вала.

Рисунок 2.2 - Расчетная схема для проверочного расчета статической

прочности гребного вала

Напряжение кручения

где  - диаметр гребного вала, м;

- диаметр гребного вала, м;

- мощность передаваемая валом, кВт;

- мощность передаваемая валом, кВт;

- частота вращения гребного вала, мин-1.

- частота вращения гребного вала, мин-1.

Напряжение изгиба от массы винта и консольной части вала

где  - сосредоточенная нагрузка от массы гребного винта, кН;

- сосредоточенная нагрузка от массы гребного винта, кН;

- расстояние от опорыА до сосредоточенной нагрузки

- расстояние от опорыА до сосредоточенной нагрузки  , м;

, м;

- длина консольной части, м;

- длина консольной части, м;

- распределенная нагрузка от собственной массы вала, кН/м.

- распределенная нагрузка от собственной массы вала, кН/м.

Интенсивность нагрузки вала собственной массой  и напряжения сжатия

и напряжения сжатия  подсчитываем, подставляя диаметр

гребного вала.

подсчитываем, подставляя диаметр

гребного вала.

где  - удельный вес стали, кН/м3.

- удельный вес стали, кН/м3.

Напряжение сжатия

где  - упор гребного винта, создаваемый при номинальном режиме

работы главных двигателей, определяемый по формуле

- упор гребного винта, создаваемый при номинальном режиме

работы главных двигателей, определяемый по формуле

где  - номинальная мощность двигателя, кВт;

- номинальная мощность двигателя, кВт;

- скорость хода судна, м/с;

- скорость хода судна, м/с;

- К.П.Д. линии валопровода и движителя.

- К.П.Д. линии валопровода и движителя.

Наибольшее нормальное напряжение в гребном валу

Общее расчетное напряжение

Запас прочности относительно предела текучести материала вала и общего

расчетного напряжения выражается отношением

Условие выполняется.

2.1.4 Проверочный расчет на критическую частоту

вращения гребного вала

Критическая частота вращения гребного вала при поперечных колебаниях

определяется по приближенному методу Бринелля. Валопровод заменяют двухопорной

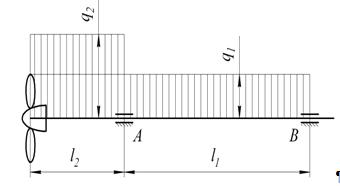

балкой с одним свешивающимся концом (Рисунок 2.3).

Гребной винт расположен на консоли на расстоянии l2 от центра

опорыА в подшипнике кронштейна. Остальная часть вала до опорыВ, в дейдвудной

трубе, имеет длину l1. Предполагают, что каждый из пролетов l1

и l2 балки несет равномерно распределенную нагрузку, но с разными

интенсивностями q1 и q2, при этом q2 >q1,

что соответствует действительности.

Рисунок 2.3 - Расчетная схема для проверочного расчета критической

частоты вращения при поперечных колебаниях вала: А - подшипник кронштейна; В -

подшипник дейдвуда

Критическая частота вращения гребного вала рассчитывается по формуле

где  - длина гребного вала между серединами подшипников дейдвуда и

кронштейна, м;

- длина гребного вала между серединами подшипников дейдвуда и

кронштейна, м;

- длина гребного вала между серединами подшипника кронштейна

и ступицы гребного винта, м;

- длина гребного вала между серединами подшипника кронштейна

и ступицы гребного винта, м;

- равномерная распределенная нагрузка на этих участках

гребного вала от массы самого вала и гребного винта, кН/м;

- равномерная распределенная нагрузка на этих участках

гребного вала от массы самого вала и гребного винта, кН/м;

- модуль упругости стали, кН/м2;

- модуль упругости стали, кН/м2;

- экваториальный (осевой) момент инерции сечения вала

относительно его оси, м4;

- экваториальный (осевой) момент инерции сечения вала

относительно его оси, м4;

- ускорение свободного падения, м/с2.

- ускорение свободного падения, м/с2.

Нагрузка от массы вала, отнесенная к одному метру длины

где  - удельный вес стали, кН/м3;

- удельный вес стали, кН/м3;

- диаметр гребного вала, м.

- диаметр гребного вала, м.

Нагрузка q2 представляет суммарную равномерно распределенную

нагрузку от массы гребного винта и гребного вала на участке l2

где  - нагрузка от массы гребного винта.

- нагрузка от массы гребного винта.

Нагрузка от массы гребного винта может быть определена по формуле

где  - диаметр гребного винта, м;

- диаметр гребного винта, м;

- дисковое отношение винта.

- дисковое отношение винта.

Экваториальный момент инерции сечения вала относительно его оси равен

Критическая частота вращения гребного вала должна быть значительно больше

номинального значения, при этом необходимый запас должен составлять не менее 20

%. Номинальное значение частоты вращения гребного вала принимаем 305,35 об/мин.

Условие выполняется.

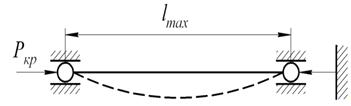

.1.5 Проверочный расчет вала на продольную

устойчивость

Проверку вала на продольную устойчивость производят при больших длинах

пролетов между опорами и малом поперечном сечении вала. Она заключается в

нахождении критической силы или критического напряжения, и оценке запаса

устойчивости.

Валы судовоговалопровода лежат в подшипниках свободно. В таком случае

проверяемый вал, находящийся в пролете, можно рассматривать как вращающийся

стержень, свободно лежащий на двух шарнирных опорах и сжатый силой упора,

создаваемого движителем (Рисунок 2.4). При расчете принимают следующие

допущения: осевая сжимающая сила приложена к центру вала и сечение вала по

длине пролета не меняется.

Рисунок 2.4 - Расчетная схема для проверочного расчета продольной

устойчивости вала

Необходимость проверки вала на продольную устойчивость устанавливается в

зависимости от гибкости вала

где  - полная длина гребного вала, м;

- полная длина гребного вала, м;

- радиус инерции сечения гребного вала, м.

- радиус инерции сечения гребного вала, м.

Если λ< 80, то вал считается жестким и дальнейшей проверке на продольную

устойчивость не подлежит. Если λ ≥ 80, то его нужно проверить на продольную

устойчивость по выражению

т.е. запас устойчивости вала должен быть не менее 2,5.

Критическая осевая сила

Максимальный упор гребного винта принимают равным

где  = 90 - упор гребного винта, создаваемый при номинальном

режиме работы главных двигателей, кН.

= 90 - упор гребного винта, создаваемый при номинальном

режиме работы главных двигателей, кН.

.

.

По результатам расчета валопровода строятся таблицы.

Таблица 2.1 - Параметры ЭУ судна

|

Параметр

|

Обозначение

|

Значение

|

|

Мощность, передаваемая

валопроводом, кВт

|

|

220,0

|

|

Частота вращения

валопровода, мин-1

|

n

|

305,35

|

|

Скорость проектируемого

судна, км/ч

|

V

|

19,7

|

Таблица 2.2 - Диаметр валов

|

Параметр

|

Обозначение

|

Значение

|

|

Временное сопротивление

материала вала, МПа

|

Rm

|

600,0

|

|

Коэффициент

|

K

|

140,0

|

|

Коэффициент усиления

|

CEW

|

1,05

|

|

Диаметр осевого отверстия

вала, м

|

di

|

0

|

|

Диметр гребного вала, м

|

dгв

|

0,13

|

Таблица 2.3 - Проверочный расчет прочности промежуточного вала

|

Параметр

|

Обозначение

|

Значение

|

|

Диаметр промежуточного

вала, м

|

|

0,13

|

|

Длина пролета между

опорами, м

|

l

|

1,5

|

|

Расстояние от опорыАдо

сосредоточенной нагрузки, м

|

а

|

0,8

|

|

Расстояние от опорыВдо

сосредоточенной нагрузки, м

|

b

|

0,7

|

|

Сосредоточенная нагрузка,

кН

|

|

1,53

|

|

Касательные напряжения от

кручения, кПа

|

|

15965,0

|

|

Напряжение сжатия при

действии упора гребного винта, кПа

|

|

1819,0

|

|

Наибольшее расчетное

напряжение при изгибе, кПа

|

|

5680,0

|

|

Напряжение от неточности

монтажа валовой линии, кПа

|

|

30000,0

|

|

Наибольшее нормальное

напряжение, кПа

|

|

37499,0

|

|

Общее расчетное напряжение

в валу, кПа

|

|

46592,0

|

|

Запас прочности

|

|

14,809

|

Таблица 2.4 - Проверочный расчет прочности гребного вала

|

Параметр

|

Обозначение

|

Значение

|

|

Диаметр гребного вала, м

|

dгв

|

0,13

|

|

Диаметр гребного винта, м

|

Dгв

|

1,36

|

|

Дисковое отношение винта

|

Θ

|

0,53

|

|

Сосредоточенная нагрузка от

массы гребного винта, кН

|

Gгв

|

1,96

|

|

Расстояние от опоры А до

сосредоточенной нагрузки Gв, м

|

l0

|

0,45

|

|

Длина консольной части,м

|

l2

|

0,68

|

|

Касательные напряжения от

кручения, кПа

|

|

15965,0

|

|

Напряжение сжатия при

действии упора гребного винта, кПа

|

|

1819,0

|

|

Наибольшее расчетное

напряжение при изгибе, кПа

|

|

5185,0

|

|

Наибольшее нормальное

напряжение, кПа

|

|

7004,0

|

|

Общее расчетное напряжение

в валу, кПа

|

|

28525,0

|

|

Запас прочности

|

|

24,19

|

Таблица 2.5 - Проверочный расчет на критическую частоту вращения гребного

вала

|

Параметр

|

Обозначение

|

Значение

|

|

Диаметр гребного вала, м

|

dгв

|

0,13

|

|

Длина гребного вала между

серединами подшипников дейдвуда и кронштейна, м

|

l1

|

4,78

|

|

Длина гребного вала между

серединами подшипников кронштейна и ступицы гребного винта, м

|

l2

|

0,45

|

|

Сосредоточенная нагрузка от

массы гребного винта, кН

|

Gгв

|

1,96

|

|

Критическая частота

вращения гребного вала, мин-1

|

nкр

|

693,0

|

|

Запас по частоте вращения

гребного вала

|

nзап

|

126,9

|

Таблица 2.6 - Проверочный расчет вала на продольную устойчивость

|

Параметр

|

Обозначение

|

Значение

|

|

Диметр гребного вала, м

|

dгв

|

0,13

|

|

Полная длина гребного вала,

м

|

|

6,75

|

|

Гибкость вала

|

|

225,0

|

|

Критическая осевая сила, кН

|

|

527,3

|

|

Запас устойчивости вала

|

-

|

4,5

|

|

|

|

|

Заключение: После проведенных проверочных расчетов по основным критериям

и ввиду того, что запас по частоте вращения вала превышает 20%, оставляем

существующий диаметр гребного и промежуточного валов. Диаметры валов

удовлетворяют новым характеристикам главной силовой установки теплохода.

2.2 Расчет систем СЭУ

.2.1 Расчет топливной системы

Топливные системы предназначены для приема, хранения, перекачивания,

очистки, подогрева и подачи топлива для сжигания к парогенераторам, газовым

турбинам и двигателям внутреннего сгорания, а также для передачи топлива на берег

или на другие суда.

Трубопроводы, механизмы и оборудование системы обеспечивают:

- прием дизельного топлива в отсеки основного и дополнительного

запаса топлива закрытым способом с обоих бортов;

- заполнение расходной цистерны дежурно-топливным насосом

Ш5-25-3,6/4-8 или ручным насосом НР-20;

- подачу топлива из расходной цистерны дизельного топлива или

из цистерны запасного топлива через фильтр грубой очистки топлива к главным

двигателям через мерные бачки или минуя их;

- подачу топлива из расходной цистерны дизельного топлива к

дизель-генератору;

- подачу топлива к котлу из цистерны расходного топлива или из

цистерны запасного топлива через фильтры главных двигателей и фильтр,

поставляемый с котлом;

- сбор утечного топлива от главных двигателей и от поддона

отсека основного запаса топлива и цистерну утечного топлива;

- откачку утечного топлива из цистерны утечного топлива и

зачистку основного и вспомогательного отсеков на берег на оба борта;

- выдачу топлива на берег из цистерны запасного и расходного топлива

на оба борта;

- вентиляцию цистерн в атмосферу через головки с

пламяпрерывающими сетками и поплавками.

Материал трубопровода - сталь.

Арматура - латунная и стальная.

В топливную систему входят следующие механизмы и оборудование:

- насос дежурно-топливный Ш5-25-3,6/4. Производительность

насоса 2,7м3/час. Работа насоса автоматизирована. Пуск и остановка

производится от датчиков минимального и максимального уровня в расходной

цистерне. Кроме того, предусмотрена возможность ручного пуска и остановки;

- насос ручной топливный марки НР-20. Производительность

насоса: 0,72÷1,2 м3/час;

- отсек основного запаса дизельного топлива. Прием топлива

производится закрытым способом, через наливные втулки Ду50, расположенные по

обоим бортам;

- контроль за уровнем топлива в цистерне производится

футштоками с главной палубы, для чего цистерна по обоим бортам оборудована

измерительными втулками Ду25. Кроме того, цистерна оборудована: воздушными

трубами Ду100 с головками с пламяпрерывающим сетками и поплавками, расходным поплавковым

устройством с быстрозапорным клапаном, привод которого выведен на крышу

надстройки, зачистной трубой с клапаном, горловинами для осмотра и очистки

цистерны, и необходимой арматурой;

- цистерна расходного топлива выгорожена в корпусе, в объеме

цистерны основного запаса топлива и оборудована двумя расходными клапанами с

приводами, выведенными на крышу надстройки, самозапорным клапаном, указательной

колонкой, горловиной для осмотра и очистки, воздушно-переливными отверстиями,

соединяющими цистерну с отсеком основного запаса топлива;

- цистерна утечного топлива. Цистерна вкладная емкостью 50л

оборудована невозвратно-запорным клапаном для откачки топлива, вентиляционным

гуськом с головкой, имеющей пламяпрерывающую сетку, футштоком, горловиной и

штуцерами для присоединения труб утечного топлива от главных двигателей и

поддона;

- мерные бачки емкостью 5литров установлены для замера расхода

топлива, поступающего к главному двигателям. Соответствующими переключениями

трехходовых кранов с Т-пробками, установленных на мерных бачках,

обеспечивается: заполнение мерных бачков с одномерной подачей топлива к главным

двигателям; подвод топлива к главным двигателям только через мерные бачки;

подвод топлива к двигателям помимо мерных бачков;

- сдвоенный фильтр топлива главных двигателей;

- сдвоенный фильтр топлива дизель - генератора.

Объем расходной цистерны подсчитывается из расчета обеспечения работы

главного двигателя на номинальном режиме в течение 8 часов

где  - коэффициент, учитывающий мертвый запас топлива;

- коэффициент, учитывающий мертвый запас топлива;

- удельный расход топлива главного двигателя,

- удельный расход топлива главного двигателя, ;

;

- номинальная мощность главного двигателя, кВт;

- номинальная мощность главного двигателя, кВт;

- число главных двигателей;

- число главных двигателей;

- плотность топлива,

- плотность топлива, .

.

Объем сточной цистерны грязного топлива составляет 50 - 100 л на каждые

1000 кВт мощности главного двигателя

Емкость запасных цистерн

где  - запас топлива, т.

- запас топлива, т.

Объем расходных цистерн вспомогательного двигателя берется из расчета

обеспечения их работы не менее 4 часов

где  - удельный расход топлива вспомогательного двигателя,

- удельный расход топлива вспомогательного двигателя, ;

;

- номинальная мощность вспомогательного двигателя, кВт;

- номинальная мощность вспомогательного двигателя, кВт;

- число вспомогательных двигателей.

- число вспомогательных двигателей.

Объем расходной цистерны автономного котла

где  - удельный расход топлива котла,

- удельный расход топлива котла, ;

;

- число автономных котлов;

- число автономных котлов;

- плотность тяжелого топлива,

- плотность тяжелого топлива,  .

.

Целесообразней объединить расходные цистерны главного и вспомогательного

двигателей и автономного котла в одну, что обеспечит металлоемкость и сэкономит

место в МО.

Таким образом принимаем  .

.

Производительность топливоподкачивающего электронасоса (дежурного)

выбирается из условия заполнения расходной цистерны в течение 20…30 мин

Производительность резервного ручного насоса выбирается из условия

заполнения расходной цистерны в течение 1 часа

Мощность насоса

где  - К.П.Д. насоса;

- К.П.Д. насоса;

- напор в магистрали, МПа.

- напор в магистрали, МПа.

К.П.Д. насоса и напор топлива в магистрали выбирается по Таблице 2.7.

Таблица 2.7 - К.П.Д. насоса и напор в магистрали

|

|

|

шестеренный

|

|

|

|

винтовой

|

|

|

Для системы легкого топлива выбирается шестеренный топливоподкачивающий

насос для заполнения расходной цистерны главного двигателя.

Таблица 2.8 - Топливная система т/х проекта 1741А

|

Агрегат или оборудование

|

Наименование характеристики

|

Численное значение

характеристики

|

|

Дежурный топливный насос

|

Марка

|

Р3-4,5

|

|

Подача, м3/ч

|

1,0 4,5 4,5

|

|

Мощность, кВт

|

1,5

|

|

Количество, шт

|

1

|

|

Ручной топливный насос

|

Марка

|

НР-20

|

|

Количество, шт

|

1

|

|

Цистерна основного запаса

топлива

|

Вместимость, м3

|

72

|

|

Расходная цистерна

|

Вместимость, м3

|

1,3

|

|

Цистерна утечного топлива

|

Вместимость, м3

|

0,06

|

Заключение: Ввиду небольших различий между значениями,полученными

аналитическим путем и значениями проектного оборудования топливной системы

теплохода, оставляем существующую топливную систему без изменений.

2.2.2 Расчет масляной системы

Система предназначена для приема смазочного масла в цистерну запасного

масла, его хранения, подачи масла к механизмам, предпусковой прокачки главных

двигателей, сбора отработанного масла и выдачи его на берег.

Масляные системы дизельных установок во многих случаях состоят из

следующих, по существу, независимых систем:

- смазочной и охлаждения трущихся деталей главных и

вспомогательных двигателей;

- смазочной редукторных передач;

- гидравлической реверс-редукторных, гидродинамических и

объемных гидравлических передач;

- масляной органов управления и автоматического регулирования.

При проектировании масляной системы необходимо учитывать расход масла во

всех перечисленных системах.

Трубопроводы, механизмы и оборудование системы обеспечивают:

- прием чистого масла в цистерну запасного масла через палубную

втулку левого борта закрытым способом;

- прием с берега и перекачку масла в цистерну запасного масла

судовым насосом через наливную втулку правого борта;

- заполнение маслом картеров главных двигателей, редукторов и

дизель-генератора самотеком (при достаточном уровне масла в запасной цистерне),

электроприводным насосом и ручным насосом;

- выдачу чистого масла на берег из запасной цистерны

электроприводным или ручным насосом через клапаны;

- откачку масла ручным насосом из картеров редукторов в

цистерну отработанного масла или на берег через клапаны;

- слив масла из картера дизель-генератора в цистерну

отработанного масла;

- выдачу масла на оба борта из цистерны отработанного масла

судовым насосом;

- слив масла из картеров главных двигателей в цистерну

отработанного масла.

Производительность нагнетательного масляного насоса

где  - коэффициент запаса подачи;

- коэффициент запаса подачи;

- количество теплоты, отбираемое маслом у трущихся пар,

кДж/ч;

- количество теплоты, отбираемое маслом у трущихся пар,

кДж/ч;

- теплоемкость масла, кДж/(кг∙°С);

- теплоемкость масла, кДж/(кг∙°С);

- плотность масла;

- плотность масла;

- температура масла за двигателем для СОД, °С;

- температура масла за двигателем для СОД, °С;

- температура масла перед двигателем, °С.

- температура масла перед двигателем, °С.

где  - доля тепла, отводимая маслом от всего количества теплоты,

выделяемой при сгорании топлива в цилиндрах двигателя;

- доля тепла, отводимая маслом от всего количества теплоты,

выделяемой при сгорании топлива в цилиндрах двигателя;

- удельная теплота сгорания топлива, кДж/кг;

- удельная теплота сгорания топлива, кДж/кг;

- дизельное топливо, кДж/кг;

- дизельное топливо, кДж/кг;

- удельный расход топлива, кг/(кВт∙ч);

- удельный расход топлива, кг/(кВт∙ч);

- номинальная мощность двигателя, кВт.

- номинальная мощность двигателя, кВт.

Производительность откачивающего насоса должна быть на 25…30% больше

подачи нагнетательного насоса для осушения картера двигателя

Емкость маслосборной цистерны

где  - коэффициент, учитывающий мертвый запас топлива и

увеличение объема масла при его нагреве;

- коэффициент, учитывающий мертвый запас топлива и

увеличение объема масла при его нагреве;

- кратность циркуляции масла для МОД и СОД.

- кратность циркуляции масла для МОД и СОД.

Объем сточной цистерны отработавшего масла

где  - число смен масла за период автономного плавания.

- число смен масла за период автономного плавания.

Объем сточной цистерны установленной на

судне составляет 0,55 м3, поэтому в увеличении объема нет

необходимости.

Объем расходной цистерны

Объем запасной цистерны

где  - запас масла, т.

- запас масла, т.

где  - запас топлива, т.

- запас топлива, т.

Поверхность охлаждения масляного холодильника

где  - коэффициент теплоперепада от масла к стенкам трубок

холодильника,

- коэффициент теплоперепада от масла к стенкам трубок

холодильника,  ;

;

- средняя температура масла и воды,

- средняя температура масла и воды,  .

.

где  - температура забортной воды перед холодильником.

Принимается в зависимости от бассейна плавания (Таблица 2.9),

- температура забортной воды перед холодильником.

Принимается в зависимости от бассейна плавания (Таблица 2.9),  ;

;

- температура забортной воды за холодильником,

- температура забортной воды за холодильником,  .

.

Таблица 2.9 - Температура забортной воды

|

Район плавания

|

Температура

|

|

Обь - Иртыш

|

21

|

|

Енисей - Лена

|

19

|

|

Без ограничения бассейна

|

24

|

|

Суда смешанного плавания

|

27

|

Производительность насоса забортной воды для прокачки масляного

холодильника

где  - коэффициент запаса подачи воды;

- коэффициент запаса подачи воды;

- теплоемкость пресной речной воды,

- теплоемкость пресной речной воды,  ;

;

- теплоемкость морской воды,

- теплоемкость морской воды,  ;

;

- плотность пресной воды, т/м3;

- плотность пресной воды, т/м3;

- плотность морской воды, т/м3.

- плотность морской воды, т/м3.

Производительность насоса для пресной забортной воды

По результатам расчета составляется таблица.