Цех по производству трехслойных стеновых панелей с разработкой отделки цветными пастами

УЧРЕЖДЕНИЕ

ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

БЕЛОРУССКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТРАНСПОРТА

Кафедра

«Строительное производство»

Пояснительная

записка

К курсовому

проекту

По курсу

«Основы технологии стеновых, отделочных и изоляционных материалов»

«Цех по

производству трехслойных стеновых панелей с разработкой отделки цветными

пастами»

Выполнил:

Принял:

Студент

гр.ПК-51 Доцент

Капралов

И.В. Осмоловская М.Г.

Гомель,

2015г.

СОДЕРЖАНИЕ

1. Введение

. Технологическая

часть

2.1 Характеристика и номенклатура

продукции.

2.2 Сырьё и

полуфабрикаты.

.2.1 Требования к

применяемым материалам.

.2.2. Подбор

состава бетона.

.3 Технология

производства.

2.3.1 Технологическая схема

производства.

2.3.2 Пояснительная записка к

технологической схеме производства.

2.4 Режим работы

цеха и производственная программа.

.5 Подбор

оборудования тепловых установок.

.6. Контроль

производства.

2.6.1. Входной контроль сырьевых

материалов.

.6.2. Операционный контроль на

стадиях производства продукции.

2.6.3. Приемный

контроль готовой продукции с указанием периодических и приемо-сдаточных

испытаний.

. Техника

безопасности, охрана труда и окружающей среды.

.1 Инструкция по

охране труда и технике безопасности.

3.2 Мероприятия по охране окружающей

среды.

. Технико-экономические показатели.

Литература.

1. Введение

продукция бетон тепловой

производственный

Панель представляет собой трехслойную

конструкцию, в которой между плоскими железобетонными слоями, соединенными

между собой стальными гибкими связями, расположен слой эффективной

теплоизоляции из пенополистирола или минераловатных плит.

Трехслойные стеновые панели обладают

великолепными теплоизоляционными свойствами (практически отсутствуют

"мостики холода"), превосходя по этому параметру прочие традиционные

строительные материалы, а также другими немаловажными факторами: высокой

прочностью и морозостойкостью наружного слоя и хорошей звукоизоляцией

внутреннего слоя.

Важным отличием железобетонных «сэндвич-панелей»

является возможность использовать их не только как навесные, но как несущие и

самонесущие конструкции, благодаря чему они нашли широкое применение в

строительстве многоэтажных зданий. Появилась уникальная возможность изготовлять

панели любого размера, вплоть до 4х12 м.

Монтаж таких крупногабаритных панелей

существенно сокращает срок строительства.

Конструкция панелей позволяет легко варьировать

сопротивление теплопередаче в зависимости от климатических условий и назначения

объекта. То, что раньше было фантастикой, теперь становится реальностью. Стены

домов могут быть теплыми, тонкими и прочными одновременно.

Наружная лицевая поверхность может иметь

различную отделку. Наиболее интересен финский метод "царапанья",

придающий фактурному слою привлекательный вид без последующей обработки. В

данной курсовой работе представлена технология производства трехслойных

стеновых панелей с отделкой цветными пастами.

2. Технологическая часть

.1 Характеристика и номенклатура продукции

Трехслойные стеновые панели разработаны толщиной

300 мм с наружным и внутренним железобетонными слоями и расположенным между

ними слоями эффективного утеплителя.

Внутренний (несущий) слой толщиной δ=70мм

выполняется из тяжелого бетона класса С 10/12,5 (В 12,5, М150).

Наружный слой толщиной δ=50мм

выполняется из тяжелого бетона класса С 10/12,5 (В 12,5, М150) отделывается

после изготовления панели декоративными пастами.

Утеплитель - плиты пенополистирольные вида ПСБ -

С марки 25 по ГОСТ 15588 - 86. Толщина слоя δ=180мм.

Наружный и внутренние слой соединены между собой

гибкими связями. Морозостойкость бетоны должна быть не менее F50.

Наружные стеновые панели должны изготавливаться

в соответствии с ГОСТ 11024 - 84 по проектной и технологической документации,

утвержденной в установленном порядке.

Панели должны быть прочными и жесткими и при

испытаниях должны выдерживать контрольные нагрузки, указанные в рабочих

чертежах. Материалы и изделия, применяемые для изготовления панелей должны

удовлетворять требованиям действующих стандартов на эти материалы и

обеспечивать получение панелей заданных качеств.

Для панели с геометрическими размерами 4000×2500×300мм

отклонение от проектных размеров не должно превышать:

• по длине ±5мм

• по высоте ±4мм

• по толщине ±5мм

• по размеру проёмов ±6мм

Разность длин диагоналей не должна превышать

10мм.

Перпендикулярность смежных торцевых граней не

должна превышать 2,5мм. Отклонение от прямолинейности не должно превышать

6,0мм. Отклонение от линейного размера по толщине наружного

защитно-декоративного слоя панели основного бетонного слоя ±5мм. Толщина

защитного слоя бетона до рабочей арматуры должна быть не менее 15мм. Отклонение

толщены защитного слоя бетона до до рабочей арматуры не должно превышать +10;

-5мм.

Внешний вид и качество отделки поверхностей

панелей должны соответствовать образцу - эталону панели или её фрагменту и

удовлетворять требованиям ГОСТ13015.0 - 83 и ГОСТ 11024 - 84. Категории

бетонных поверностей поверхностей панелей должны соответствовать требованиям

ГОСТ 13015.0-83.

Деревянные рамы, предназначенные для установки в

панели, должны удовлетворять требованиям следующих стандартов:

окна балконные и двери - ГОСТ 23166 - 78, Гост

11214 - 86.

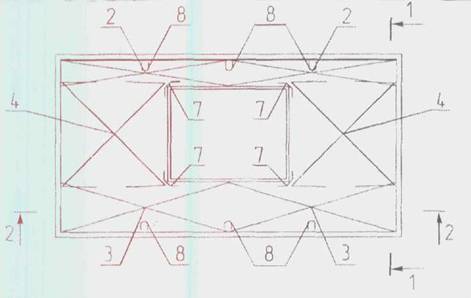

Рисунок 1. Общий вид изделия

Рисунок 2. Армирование стеновой панели

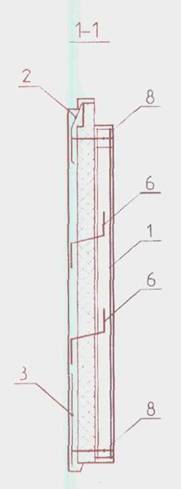

Рисунок 3. Армирование стеновой панели (разрез

1-1)

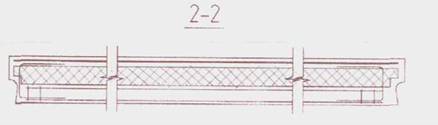

Рисунок 4 Армирование стеновой панели (разрез

2-2)

Таблица 1. Перечень арматурных элементов на

изделие.

|

№

п/п

|

Наименование

элемента

|

Марка

элемент

|

Количество,

шт

|

Масса,

т

|

|

|

|

|

элемента

|

общая

|

|

1

2 3 4 5 6 7 8 9

|

Каркас

пространственный Сетка Сетка Сетка Стержень гнутый Стержень гнутый Стержень

гнутый Стержень гнутый Изделие закладное

|

КП

29 С21 С24 С3 АН4 УС АН3 АН1 МН-1

|

1

2 2 2 8 16 14 6 3

|

100,23

3,23 4,78 2,05 1,03 0,46 1,06 1,17 0,82

|

100,23

6,46 9,56 4,10 8,24 7,36 14,84 7,02 2,46

|

|

Итого

|

160,27

|

.2 Сырьё и полуфабрикаты

.2.1 Требования к применяемым материалам

Крупный заполнитель.

Щебень из естественного камня.

ГОСТ8267 - 93. Фракция 5 - 20. Щебень марок по

прочности 1400, 1200, 1000 не должен содержать зерна слабых пород в количестве

более 5% по массе, щебень марок 800, 600, 400 - более 10% по массе. Содержание

пылевидных и глинистых частиц не более 2% по массе.

Для всех видов и марок щебня по прочности

содержание глины в комках в общем количестве пылевидных и глинистых частиц не

должно превышать 0,25% по массе. Щебень не должен содержать посторонних

засоряющих примесей.

Мелкий заполнитель.

Песок речной.

Таблица 2. Гранулометрический состав песка.

|

Размер

отверстий контрольных сит, мм

|

Полный

остаток на контрольных ситах, % по объёму

|

|

0,63

2,5 1,25 0,315 0,16

|

20

- 70 0 - 20 5 - 45 90 - 100 10 - 0

|

ГОСТ 8736 - 93. Модуль крупности Мк до 1,5.

Содержание пылевидных, глинистых и илистых частиц в речном песке не должно

превышать 3% по массе. Содержание в речном песке зерен, проходящих через сито

№0,16 не должно превышать 15% по массе. Содержание глины в комках недолжно

превышать 0,5%.

Арматурные изделия.

Сетки, каркасы.

ГОСТ 23279 - 85. Отклонение арматурных изделий

не должно превышать величины, указанной ниже:

по длине до 4500мм +5мм, -10мм;

от4500 до 9000мм +7мм, -10мм;

по ширине до 1500 мм ±5мм;

свыше 1500 мм +7мм, -10;

по высоте свыше 100 до 250мм ±5мм;

от 250 до 400мм +5, -7;

при расстоянием между стержнями:

до 50 мм ±2мм; от 50 до 100мм ±5мм; свыше 100мм

±10;

при расстоянии от одного из крайних стержней до

любого другого стержня, если они являются выпусками и подлежат сварке при

монтаже сборных ЖБК ±5мм.

В каркасах и сетках с рабочей арматурой из

гладких стержней должны быть сварены все пересечения (узлы).

Допускаются невареные пересечения из гладких

стержней, исключая два крайних стержня по периметру сетки, в количестве не

превышающем 2% от общего числа пересечений. Отклонения в расстояниях между

поперечными стержнями пространственных арматурных изделий, а также в размерах

ячеек сеток из стержней не должны превышать 0,1 от проектного размера.

Сталь круглая и периодического профиля.

Вр - I.

ГОСТ 6727 - 80. На поверхности проволоки не

должно быть трещин, плён, закатов, раковин. Допускаются риски и царапины

глубиной не более половины предельных отклонений по диаметру и налёт ржавчины.

Ас - II.

ГОСТ5781 - 82. Ø10,

Ø12мм. Предел текучести σт=294

МПа.

Временное сопротивление разрыву σв=441МПа.

А - III

ГОСТ 5781 - 82. Ø8,

Ø10, Ø12, Ø16мм. Предел

текучести σт=392МПа. Временное

сопротивление разрыву σв=590МПа. В

сварной арматуре не допускается понижение механических характеристик за счет

потери или наклепа, а также за счет поджога или подреза стержней в результате

сварки.

Закладные изделия А - III

ГОСТ5781 - 82. Ø12мм.

Отклонения размеров и параметров закладных изделий от проектных не должны

превышать, мм:

1) габаритных размеров

плоских элементов ±5;

2) размеров анкерных

стержней по длине изделий типа "открытый столик" ±10;

3) расстояние от

одного из крайних анкерных стержней до любого другого анкерного стержня ±5.

Сталь листовая.

ГОСТ 19903 - 74. Полоса 8×80.

Отклонение

от плоскости лицевых поверхностей закладных изделий не должно превышать 2мм при

длине плоского элемента закладного изделия до 250мм и 3 мм при больших

размерах.

Кромки и торцы плоских плоских элементов

закладных изделий после резки не должны иметь заусениц и завалов, превышающих

1мм, а также трещин.

Подъёмные петли Ас - II.

ГОСТ 5781 - 82.Ø16. Диаметр

подъёмных петель должен быть не ниже предусмотренных проектом.

Вода.

СТБ 1114 - 98. Содержание в воде органических

поверхностно активных веществ, сахаров и фенолов, каждого не должен превышать

10г/л. Вода не должна содержать пленки нефтепродуктов, жиров, масел. Водородный

показатель не должен быть менее 4 и более 12,5.

Вода не должна содержать примесей в количестве,

нарушающих сроки схватывания и твердения бетона, снижающих прочность и

морозостойкость бетона.

Смазка.

ТУ38 Э101536 - 75. Эмульсия. Смазка должна

оюладать следующими свойствами:

1) постоянна по составу, однородной и

устойчивой при хранении;

2) способствовать исключению воздушных пор

на поверхности изделий;

) не должна коррозировать металл и

оставлять жирных пятен на поверхности изделий;

) обладать хорошим сцеплением с металлом;

) не должна содержать летучих и вредных

веществ и должна быть не взрывоопасной. Смазка должна готовиться в отдельном

помещении и поступать по системе трубопроводов.

Рекомендуемый состав смазки:

Эмульсол ЭКС - 20%;

сода кальцинированная по ГОСТ 5100 - 85, 0,5%;

вода ГОСТ 23732 - 79, 79,5%.

Утеплитель.

Плиты пенополистирольные.

ГОСТ 15588 - 86. На поверхности плит не

допускаются выпуклости или впадины длиной более 50мм и шириной более 3мм, а

также высотой более 5мм. В плитах допускаются притупленность ребер и углов

глубиной не более 10мм от вершины прямого угла и скоса по сторонам притупленных

углов длиной не более 80мм. Плиты должны иметь правильную геометрическую форму.

Отклонение от плоскости грани плиты не должно быть более 3мм на 500мм длины

грани.

Разность диагоналей не должна превышать мм:

для плит длиной свыше 2000мм - 13

от 1000 до 2000мм - 7

до 1000ммм - 5

Добавка.

Химическая добавка смола древесная омыленная С3

должна храниться на закрытых сухих складах или в металлических емкостях,

исключающих попадание влаги в добавку. Массовая доля веществ, нерастворимых в

воде, 4%, не более. Плотность 10% водного раствора, 1,017г/м3.

Вяжущее.

Портландцемент М400.

ГОСТ 10178 - 85. Тонкость помола должна быть

такой, чтобы при просеивании пробы цемента сквозь сито сеткой №008 по ГОСТ 6613

- 86 проходило не менее 85% массы просеиваемой пробы. Гидравлическое вяжущие

вещество, твердеющие в воде и на воздухе, получаемое путем совместного тонкого

измельчения клинкера и необходимого количества гипса. Образцы при испытании

должны иметь предел прочности в возрасте 28 суток не ниже указанных величин:

придел прочности при изгибе 5,4МПа; придел прочности при сжатии 39,2МПа.

Начало схватывания для всех цементов должно

наступать не ранее 45минут, к конец - не позднее 10 часов от начала затворения.

Массовая доля ангидрида серной кислоты (SO3)

в цементе М400 должна быть не менее 1% и не более 3,5%. Количество окиси магния

(MgO) в исходном

клинкере не должно превышать 5%.

ПОЛИВИНИЛАЦЕТАТНЫЕ КРАСКИ

(ВА-17, ВА-27)

Представляют собой суспензию, в

состав которой входят поливинилацетатная дисперсия, пигменты, наполнители и

добавки. Эти краски готовы к употреблению, их только нужно развести водой до

нужной консистенции. Грунтовку поверхности производят разведенной в воде ПВАД

(вязкость 15-20 с по вискозиметру ВЗ-4).

Окрасочный состав вязкостью

45-60 с наносят краскораспылителем или валиком за 2-3 раза с промежутком 30

мин. Для того чтобы получить шероховатую поверхность, к окрасочному составу добавляют

дробленую горную породу или песок с размером зерен 0,6-1,2 мм при соотношении

1:1 по массе.

Покрытия на основе ПВАЦ

атмосферостойкие и морозостойки.

.2.2 Подбор состава бетона

Различают номинальный лабораторный состав

бетона, рассчитанный для сухих материалов, и производственно-полевой - для

материалов в естественно-влажном состоянии. Лабораторный состав бетона

определяют расчетно-экспериментальным методом, для чего вначале рассчитывают

ориентировочный состав бетона, а затем уточняют его по результатам пробных

замесов и испытаний контрольных образцов.

Тяжелый бетон М200;

Фракция 5-20мм;

ОК=1-4 см;

Песок: ρН=1600

кг/м3;

ρИ=2700

кг/м3;

Цемент: ρН=1100

кг/м3;

ρИ=3150

кг/м3;

Щебень: ρН=1450

кг/м3;

ρИ=2690

кг/м3;

Rц=32

МПа; Rb=20 МПа;

Мк=2,4 мм.

Расчет состава бетона выполняют в такой

последовательности:

Определяют водоцементное отношение В/ Ц -

отношение массы воды к массе цемента из условий получения требуемого класса

бетона в зависимости от активности цемента и качества материалов по формулам:

где А1 - коэффициент, учитывающий

качество материала, который принимается по табл. (А1=0,6); Rц - активность

цемента, МПа; Rb - предел

прочности бетона на сжатие, МПа.

Определяют расход воды В, кг/м3, в

зависимости от подвижности бетонной смеси, ориентировочно по графику. Он

составляет 190л.

Определяют расход цемента Ц, кг/м3,

по известному В/Ц и водопотребности бетонной смеси:

где В=190 кг/м3 - расход воды; В/Ц -

отношение массы воды к массе цемента.

Нормы расхода цемента не должны

превышать типовые по СНиП 5.01.23-83. Для неармированных сборных изделий

минимальная норма расхода цемента должна быть не менее 200 кг/м3, для

железобетонных изделий - не менее 220 кг/м3

кг.

кг.

Допускается снижение минимальной

нормы расхода цемента для бетонных изделий до 150 кг/м8 и для железобетонных -

до 180 кг/м3 при добавлении в бетон золы ТЭС до 200 или 220 кг/м3. Если расход

цемента превышает типовые нормы, тогда следует проводить мероприятия по

экономии цемента.

Определяют расход крупного

заполнителя Щ, кг/м3, по формуле:

,

,

где VПУСТ -

пустотность щебня в рыхлонасыпанном состоянии, подставляется в формулу в виде

коэффициента, определяемого по формуле; рн.щ - насыпная плотность щебня ,

кг/м3; rщ - истинная

плотность щебня , кг/м3; a - коэффициент

раздвижки зерен щебня , который устанавливается для обычных бетонных смесей,

уплотняемых вибрацией по номограмме (a=1,34)

,

,

.

.

кг.

кг.

Определяют расход песка П, кг/м3, по

формуле:

,

,

где Ц, В, Щ- расход цемента, воды,

щебня в килограммах на 1 м3 бетонной смеси; rц,

rв, rщ, rп - истинная плотность

материалов, кг/м3.

кг.

кг.

В результате проведенных расчетов

получаем следующий ориентировочный номинальный состав бетона, кг/м3:

Цемент…..........................................................296,9

кг

Вода…….……....................................................190

кг;

Песок…………………………………………595,4 кг;

Щебень……………………………………….1332,2кг.

Плотность бетона:

кг/м3.

кг/м3.

Производственный состав рассчитываем исходя из

влажности щебня 8,5% и песка 10% по массе

Щ=1332,2·1,085=1445,4 кг;

П=595,4·1,10=654,9 кг;

В этом количестве заполнителей будет содержаться

воды:

В=1445,4·0,085+654,9·0,1=188,3 л;

Производственный состав бетона:

Цемент…..........................................................269,4

кг;

Вода…….…….................................................188,3

кг;

Песок…………………………………………654,9 кг;

Щебень……………………………………….1445,4кг.

кг/м3.

кг/м3.

Подбор состава бетона с учетом

добавки.

Применяемая химическая добавка

пластифицирующего действия - суперпластификатор С-3, которую по ГОСТ 18126-83

добавляют в количестве 0,2-0,4 % в воду затворения от массы цемента. В

пересчете на сухое вещество полученный раствор имеет 10-%-ю концентрацию.

Необходимое количество добавки в сухом веществе:

Определим расход материалов при

уменьшении расхода цемента.

Уменьшим расход цемента на 10%

Ц=296,9∙10%=29,7 кг

Уменьшим количество воды затворения

также на 10%

В=190∙10%=19 кг

Увеличим расход мелкого и крупного

заполнителя: песка-до 600 кг и щебня- до 1350 кг.

В результате проведенных расчетов

получаем следующий ориентировочный номинальный состав бетона, кг/м3:

Цемент…..........................................................267,2

кг;

Песок…………………………………………600 кг;

Щебень……………………………………….1350 кг;

Вода…………………………………………..171 кг;

Добавка……………………………………….0,87 кг.

Плотность бетона:  кг/м3.

кг/м3.

В результате корректировки состава

бетона с учетом добавки получили экономию цемента при незначительном увеличении

плотности бетона.

2.3 Технология производства

.3.1 Технологическая схема производства

2.3.2 Пояснительная записка к технологической

схеме производства

На заводах крупнопанельного

домостроения для изготовления наружных трехслойных стеновых панелей с проемами

используют конвейерный способ производства.

Линия представляет собой

горизонтально расположенный тележечный конвейер с автоматизированным комплексом

агрегатов, последовательно выполняющих:

0

Подготовку

поддонов-вагонеток;

1

Укладку

арматуры и бетонной смеси;

2

Распределение

и уплотнение бетонной смеси;

3

Подачу

в камеру тепловой обработки непрерывного действия;

4

Тепловую

обработку;

5

Распалубку

и осмотр готового изделия.

Песок, щебень и цемент

транспортерами доставляются в расходные бункера бетоносмесительного узла и

далее через дозаторы поступают в бетономешалку. Бетонная смесь поступает по

системе ленточных транспортеров в передвижной бетоноукладчик.

Линия по производству наружных

стеновых панелей с проемами работает следующим образом. На очищенную и

смазанную поддон-вагонетку укладываются коврики облицовки, на которые наносят

растворный слой толщиной 20 мм, на него с помощью рельефа устанавливают

арматурный каркас и фиксируют закладные детали. Затем на специальном посту

укладывают и фиксируют оконные коробки и различные вкладыши. После этого, по

команде с пульта управления, поддон-вагонетка передвигается на пост формования,

оборудованный виброплощадкой с бортовой оснасткой немедленной распалубки, где

автоматически устанавливаются и наглухо запираются продольные и поперечные

борта. Затем двухбортный бетоноукладчик укладывает наружный слой бетона,

вибропригрузочный щит уплотняет ее. Затем укладывается утеплитель. На следующем

посту раствороукладчик укладывает, разравнивает раствор верхнего слоя и

заглаживает его валиком. После этого открывается бортовая оснастка и изделие на

поддоне-вагонетке поступает в камеру тепловой обработки. Тепловая обработка

панелей осуществляется в туннельной камере при температуре 75-80°С в течение

12,5 ч. После тепловой обработки изделие на поддоне-вагонетке поступает на пост

окончательной отделки, где извлекаются вкладыши и фиксаторы. Специальное

устройство затирает откосы, и поверхность изделия доводится до полной заводской

готовности. Затем панели взвешивают и вывозят на склад, а поддоны-вагонетки

поступают на чистку и смазку, после чего цикл повторяется.

.4 Режим работы цеха и

производственная программа

Так как в проектируемом цехе

расположена конвейерная линия, т.е. цикл работы непрерывный, принимаем

трехсменный режим работы.

Количество рабочих дней в годы

непрерывно работающей линии определим по формуле:

где  - время капитального ремонта,

равное 15 - 25 суток.

- время капитального ремонта,

равное 15 - 25 суток.

Годовой фонд рабочего времени

оборудования в часах определяется по формуле:

где Nдн -

количество рабочих дней в году;

Nсм - количество

смен в сутки;

Тсм - продолжительность смены, ч;

Кв - коэффициент использования

оборудования по времени, величина каждого устанавливается нормами технического

проектирования в пределах 0,8…0,97.

Таблица 3 Расчет фонда рабочего

времени

|

Наименование

отделения

|

Расчет

суток в году

|

Расчет

смен в году

|

Длитель-ность

смены, в часах

|

Коэффициент

Использования оборудования

|

Годовой

фонд времени работы оборудования

|

|

245

|

490

|

8

|

0,8

|

3136

|

Таблица 4 Программа выпуска продукции.

|

Наименование

изделия или материала

|

Единица

измерения

|

Выпуск

изделий

|

|

|

В

год

|

В

сутки

|

В

смену

|

В

час

|

|

Трехслойная

стеновая панель

|

шт

|

5000

|

20,4

|

10,2

|

1,27

|

.5 Подбор оборудования тепловых установок

Выбор оборудования и расчет его по

производительности выполняется только для технологического оборудования,

наименованию в технической схеме производства. При этом необходимо стремиться к

сокращению количества однотипных машин за счет применения более

производительного оборудования.

Рассчитываем режим конвейера по формуле:

В дальнейшем подбор оборудования увязывают его

производительность с рассчитанным ритмом конвейера.

Кран мостовой электрический Г1 - 92

Количество 2шт

Масса ед. 25 400 кг

Грузоподъёмность 16т

Завод изготовитель - Узловский

машиностроительный завод.

Подъёмник СМЖ - 438

Количество 2 шт

Масса ед 21 000кг

Грузоподъёмность 30т

Скорость подъёма и спуска 0,1 м/с

Завод изготовитель - Кахомский завод

«Строимашина»

Тележка передаточная СМЖ - 444 - 02

Масса 11 000кг

Грузоподъёмность 20т

Завод изготовитель - Бологовский завод

«Строимашина»

Устройство для открывания и закрывания бортов

СМЖ - 453

Количество 2шт.

Масса 4200кг

Завод изготовитель - Бологовский завод

«Строимашина»

Контователь СМЖ - 9

Количество 1 шт

Масса ед 7000кг

Грузоподъёмность 20т

Завод изготовитель - Кахомский завод

«Строимашина»

Виброплощадка СМЖ - 438

Количество 1 шт

Масса ед 21 000кг

Грузоподъёмность 15т

Количество вибраторов 4шт

Частота колебаний в 1с - 49

Амплитуда колебаний 0,6 мм

Мощность электродвигателя 60кВт

Способ крепления формы к виброплощадкам -

пневматическое

Общая масса виброплощадки 8,45т.

Бетоноукладчик 6691 С/3

Максимальная ширина формуемых изделий 3м

Скорость передвижения машины 0,02 - 0,13м/с

Количество бункеров 3

Емкость бункера 4,9 м3

Вид питателя ленточный

Установочная мощность электродвигателя 20,4

Габаритные размеры:

Длинна 4,89м

Ширина 5,72м

Высота 3м

Масса 17,134т

Завод изготовитель - Куйбышевский завод

«Строимашина»

Кран мостовой электрический КР - 188,00,000 - 04

Количество 1шт

Масса ед. 4225 кг

Грузоподъёмность 8т

Завод изготовитель - Стахановский

машиностроительный завод.

Машина отделочная для заглаживания открытых

поверхностей отформованных ж/б изделий СМЖ - 461 - 01

Количество 1шт

Масса 6,5т

Завод изготовитель - Лосинский завод «Строимашина»

Тележка самоходная СМЖ 151А

Количество 1шт

Масса 3450кг

Грузоподъёмность 20т

Завод изготовитель - Бологовский завод

«Строимашина»

Стойка для ремонта изделий Н.О.

Количество 6 шт

Масса 122т

Машина шлифовальная ИЛ -20/14 А

Количество 1шт

Масса 5,7т

.6.1 Входной контроль сырьевых материалов

Табл.8

|

Объект

контроля (техно-логический процесс

|

Контролируемый

параметр

|

Место

контроля (отбора проб)

|

Периодичность

контроля

|

Кто

контролирует или проводит испытания

|

Метод

контроля, обозначение НД

|

Тип,

марка, обозначение НД

|

Оформление

результатов контроля

|

|

Наименование

|

Номинальное

зна-чение (пред. откло-нение)

|

|

|

|

|

|

|

|

ПРИЁМКА

ЦЕМЕНТА

|

Документ

о качестве, паспорт

|

пцдо,

пц-Д марка более 200 ГОСТ 10178-85

|

Каждая

партия

|

При

поступлении цемента

|

Лаборатория

|

Визуально

|

|

|

|

Количество

поступив цемента

|

Согласно

паспорту

|

Каждая

партия

|

При

поступлении цемента

|

Мастер

бетоносмесительного цеха

|

Взвешивание

при необходимости

|

|

Журнал

|

|

Определение

Сроков схватывания цемента

|

Начало

схватывания 45 мин

|

Каждая

партия

|

При

поступлении цемента

|

Лаборатория

|

Испыта-

ние ГОСТ 301.3-76, ГОСТ 301.1-76

|

Мешалка

лабораторная МТЗ; Чаша зат-ворения Ч3; Лопатка для перемешивания ЛЗ; Прибор

Вика с иглой, пестиком и кольцом ОТЦ-1; Встряхивающий столик ЛВС-62; Ванна с

гидравлическим затвором; Бачок для кипячения

|

Паспорт,

протокол

|

|

Определение

НГ цементного теста

|

25-27

%

|

Каждая

партия

|

При

поступлении цемента

|

Лаборатория

|

Документ

о качестве ГОСТ 301.3-76

|

|

Журнал

|

|

Определение

равномерности изменения объёма

|

|

|

|

|

Испытание

ГОСТ 301.3-76, ГОСТ 301.1-76

|

|

Протокол

|

|

28

суток -при изгибе, -при сжатии

|

5,9

МПа 49МПа

|

Каждая

партия

|

При

поступлении цемента

|

Лаборатория

|

Испытания

ГОСТ 310.4-81

|

МИИ-100

Гид-равлический пресс ПСЦ125

|

Протокол

|

|

Определение

содержания радионук-лидов

|

Не

более 370бк/кг

|

Каждая

партия

|

При

поступлении цемента

|

Лабора-тория

|

По

данным докум.о качестве ГОСТ 30515-97

|

|

|

|

ПРИЁМКА

ПЕСКА

|

Количество

поступившего песка

|

Согласно

паспорту

|

Поступившая

партия

|

При

поступ- лении песка

|

Мастер

бетоносмесительного цеха

|

При

необходимости

|

|

Журнал

|

|

Определение

зернового сос-тава иМкр

|

Мкр=1,5...2,0

|

Склад

заполнителей

|

При

поступлении песка

|

Лаборатория

|

Испытание

ГОСТ 8735-88, ГОСТ 8736-93

|

Весы

ГОСТ 29329-92 Набор сит КСИ ГОСТ 6613-86 Шкаф суш. СНОЛ-3,5

|

Журнал

|

|

Опреде-е-ние

пылевид-ных и глинистых частиц в природном песке для мелкого

|

Не

более2% Не болееЗ%

|

Склад

заполнителей

|

При

поступ- лении песка

|

Лаборатория

|

Испытание

ГОСТ 8735-88

|

Весы

ГОСТ 29329-92 илиГОСТ2410Ф-99Е. Шкаф суш-й СНОЛ-3,5 Цилиндр, ведро h не менее

300 мм или сосуд для отмучивания

|

Журнал

|

|

Определение

влажности песка

|

3-4%

|

Склад

заполнителей

|

При

поступлении песка

|

Лаборатория

|

Испытание

ГОСТ 8735-88

|

То

же+ Противень металлический

|

Журнал

|

|

Определение

насыпной плотности

|

1,5-1,48

кг/дм3

|

Склад

заполнителей

|

При

поступ- лении песка

|

Лаборатория

|

Испытание

ГОСТ 8736-93

|

Воронка

ЛОВ Мерные сосуды

|

Журнал

|

|

ПРИЁМКА

ЩЕБНЯ

|

Опред-е

фракцион.состава: Полный остаток на сите с отверстием-2,5 мм

|

Фракции

5(3)-20-45% по массе

|

Склад

заполнителей

|

При

поступ- лении щебня

|

Лаборатория

|

Испытание

ГОСТ 8269.0-97

|

Весы

ГОСТ 29329-92 илиГОСТ24104-99Е Шкаф суш. СНОЛ-3,5 Набор сит для ин. КСИ

|

Журнал

|

|

Количество

поступившего щебня

|

Согласно

паспорту

|

Поступившая

партия

|

При

поступ- лении щебня

|

Мастер

бетоносмес-го цеха

|

При

необходимости

|

|

Журнал

|

|

Определениесодер.глины

в комках

|

Не

более 0,25 % по массе

|

Склад

заполнителей

|

При

поступлении щебня

|

Лаборатория

|

Испытание

ГОСТ 8269.0-97

|

Весы

ГОСТ 29329-92 Сита с ячейками

|

Журнал

|

|

Насыпная

плотность щебня

|

1,35-1,36

кг/дм3

|

Склад

заполнителей

|

При

поступлении щебня

|

Лаборатория

|

Испытание

ГОСТ 8269.0-97

|

|

Журнал

|

|

Определение

влажности щебня

|

1%

|

Склад

заполнителей

|

При

поступлении щебня

|

Лаборатория

|

Испытание

ГОСТ 8269.0-97

|

Весы

настольн. ГОСТ 2371-79 Шкаф СНОЛ3,5т

|

Журнал

|

|

ПРИЁМКА

ДОБАВКИ

|

Количество

поступившей добавки

|

Согласно

паспорту

|

Поступившая

партия

|

При

поступлении добавки

|

Мастер

бетоносмесительного цеха

|

Взвешивание

при необходимости

|

|

Журнал

|

|

С-3

- внешний вид:цвет -плотность

|

Тёмно-

коричневый 1,15- 1,20 г/см3

|

Поступившая

партия

|

При

поступлении добавки

|

Работниклаборатории

|

Визуально

ТУ 6-14-62-80

|

Набор

ареометров

|

Журнал

|

|

ПРИЁМКА

СМАЗКИ ФОРМ

|

Условная

вязкость с рН водного раствора

|

7,5

|

Каждая

партия

|

При

изготовлении каждой партии

|

Лаборатория

|

ГОСТ

6258-85

|

Вискозиметр

ВЗ-1,рН-метр рН-340, воронка делительнаяВД1 ГОСТ 25336-82

|

Журнал

|

|

ПРИЁМКА

АРМАТУРНОЙ СТАЛИ

|

Проверка

соответствия диаметров (12 мм)

|

12мм

|

Кажды

моток или пачка

|

При

поступлении арматур-ной стали

|

Лаборатория

|

Измерение

|

Штанген-циркуль

ГОСТ 166-89

|

Журнал

|

|

Определение

предела текучести

|

По

НД в соответствии с классом стали

|

Каждая

партия

|

При

поступлении арматурной стали

|

Лаборатория

|

ГОСТ

12004-81

|

Разрывная

машина Р-50 Штангенцир-куль ГОСТ 166-89

|

Журнал

|

|

Определение

изгиба в холодном состоянии А 240;А-1 (А 240)

|

180°

с =0,5d 180° с

=0,5d

|

Каждая

партия

|

При

поступлении арматурной стали

|

Лаборатория

|

Испытание

ГОСТ 14019-88

|

Пресс-250

Штангенци-ркуль ГОСТ

166-89

|

|

2.6.2 Операционный контроль на стадиях

производства продукции

Табл.9

|

Объект

контроля (техно-логический процесс

|

Контролируемый

параметр

|

Место

контроля (отбора проб)

|

Периодичность

контроля

|

Кто

контролирует или проводит испытания

|

Метод

контроля, обозначение НД

|

Тип,

марка, обозначение НД

|

Оформление

результа-тов

контроля

|

|

Наименование

|

Номинальное

значение

|

|

|

|

|

|

|

|

ХРАНЕ-НИЕ

ЦЕМЕНТА

|

Исправность

склада цемента

|

|

Склад

цемента

|

Ежеднев-но

|

Мастер,

в чьём ведении склад

|

Путем

внешнего осмотра

|

ГОСТ

30515-97

|

|

|

Контроль

качества применяемых инертных и цемента

|

|

Отбор

проб на складе с последую-щим испы- танием

|

Ежеднев-но

|

Лаборант

|

Согласно

требованиям ГОСТов

|

Набор

сит, пикнометр, весы техн

|

Журнал

|

|

ВЫГРУЗКА

ЗАПОЛНИТЕЛЕЙ И ТРАНСПОР-ТИРОВА-НИЕ НА СКЛАД

|

Соблюд.правил

выгрузки и складирова ния,предохранения от заг рязнения и смешивания

|

|

Склад

заполнителей

|

Каждая

поступающая партия

|

Приёмщик

заполнителя. Лаборатория

|

Осмотр

и наблюдение

|

|

Журнал

поступаю-щих заполни-телей

|

|

ЗАГРУЗКА

ИНЕРТНЫХ В РАСХО ДНЫЕ БУНКЕРА

|

Контроль

влажности песка и щебня

|

3-4%

1%

|

Расходный

бункер

|

Не

менее одного раза в смену

|

Лаборато-

рия

|

Испытание

по ГОСТ 8735-88

|

Весы

настольные ГОСТ 2371-79 Шкаф сушильный СНОЛ-3,5-т

|

Журнал

испытаний

|

|

КОНТРОЛЬ

ИЗГОТОВЛЕНИЯ БЕТОНА

|

Контроль

качества бетона

|

|

На

БСЦ и по месту бетонирования

|

Ежесменно

|

Лаборато-

рия

|

Определение

жесткости, подвижности, однородн ости бет.см.

|

Стандартный

конус, технический вискозиметр, гидр. пресс

|

Журнал

испытаний

|

|

Контроль

прочности бетона

|

|

Лаборато-

рия

|

Ежесменно

|

Лаборант

|

Испытание

бетонных образцов на сжатие

|

Гидравлический

пресс, эталонный молоток

|

Журнал

испытаний

|

|

ХРАНЕНИЕ

АРМАТУРНОЙ СТАЛИ

|

Исправность

склада ар матурной стали

|

|

Склад

арматурной стали

|

Ежедневно

|

Мастер,

в чьём веде-нии наход ится склад

|

Путём

внеш осмотра ГОСТ7566-81

|

|

|

|

Контроль

механических свойств стали

|

|

Лаборатория

|

Каждая

поступающая партия металла

|

Инженер

по испытанию

|

Испытание

образцов на растяжение и изгиб

|

|

Журнал

испытаний

|

|

ПРАВИЛЬНОСТЬ

СБОРКИ И УКЛАДКИ АРМАТУРЫ

|

Сборка

и укладка арматуры

|

|

На

месте армирова-ния

|

Ежесменно

|

Мастер

формовочного цеха, инженер по ОТК

|

Проверка

соответствия проекта, замер и осмотр

|

|

|

|

ФОРМОВАНИЕ

ИЗДЕЛИЙ

|

Качество

очистки отсеков, сплошность кассеты

|

|

Пост

сборки, чистки и смазки

|

Сплошной

контроль

|

Формовщик,

мастер смены

|

Измерение

по Руководст-ву Эксплуата-ции кассет

|

|

Журнал

контроля

|

|

Тепловая

обработка изделия

|

Термообработка

|

|

Пропароч-ная камера

кассеты

|

По

графику

|

Пропар-щик

|

Наблюде-ние

за режимом термооб- работки

|

Автоматическая

система регулирования процесса

|

|

2.6.3 Приемный контроль готовой продукции с

указанием периодических и приемо-сдаточных испытаний

Табл.10

|

Объект

контроля (техно-логический процесс

|

Контролируемый

параметр

|

Место

контроля (отбора проб)

|

Периодичность

контроля

|

Кто

контролирует или проводит испытания

|

Метод

контроля, обозначение НД

|

Тип,

марка, обозначение НД

|

Оформление

результатов контроля

|

|

Наимено-вание

|

Номинальное

значение (пред.отклонение)

|

|

|

|

|

|

|

|

КАЧЕСТВО

ГОТОВЫХ ИЗДЕЛИЙ

|

Определение

прочности, жесткости т трещинос-тойкости

|

По

рабочим чертежам

|

Склад

готовой продукции

|

1

раз в год

|

Аккредитованное

испы-тательное подразделение

|

ГОСТ

8829-94

|

По

методике аккредитованного испытатель ного подразде- ления

|

Протокол

|

|

Определение

марки бетона по морозостойкости

|

50

|

Склад

готовой продукции

|

1

раз в год

|

Аккредитованное

испы-тательное подразделение

|

ГОСТ

10060.0-95; ГОСТ 10060.2-95

|

По

методике аккредитованного испытатель ного подразде- ления

|

Протокол

|

|

Определение

удельной активности естественных радиону-клидов в бе-тоне, Бк/кг

|

370

|

Склад

готовой продукции

|

1

раз в год

|

Аккредитованное

испы-тательное подразделение

|

ГОСТ

30108-94

|

По

методике аккредитованного испытатель ного подразде- ления

|

Протокол

|

|

Определение

класса (маар ки)бетона по прочности, кгс/см2

|

По

рабочим чертежам

|

Пост

формовки

|

От

каждой партии

|

Лаборатория

|

ГОСТ

10180-90

|

Пресс

гидр. П-125;Штангенциркуль ГОСТ 166-89 Формы кубов-образцов

|

Журнал

|

|

Отпускная

прочность бетона, кгс/см2

|

По

рабочим чертежам

|

Пост

формовки

|

От

каждой партии

|

Лаборатория

|

ГОСТ

10180-90

|

Пресс

гидр. П-125;Штангенциркуль ГОСТ 166-89 Формы кубов-образцов

|

Журнал

|

|

КОНТРОЛЬ

ТОЧНОСТИ ИЗГОТОВЛЕНИЯ

|

Толщина

защитн.слоя бетона, мм

|

20

|

Пост

фор мовки или склад гот продук-и

|

1

раз в смену 2 изделия

|

Инженер

по ОТК

|

Визуально

Измерения ГОСТ 22904-93

|

Прибор

ИЗС Вырубка борозд Штангенциркуль ГОСТ166-89

|

|

|

Отклонение

геометрических параметров

|

±5

|

Пост

сдачи готовой продукции

|

2

в смену

|

ТК

|

Измерение

|

Рулетка

|

|

|

Отклонение

от плоскостности, мм

|

8

|

Стенд

|

2

изделия в смену

|

ТК

|

Измерение

|

Линейка

измерительная металлическая ГОСТ 427-75

|

|

|

Склад

готовой продукции

|

Сплошные

|

ОТК

|

Визуально

ГОСТ 13015.4-81 ГОСТ 9561-91

|

|

|

. Техника безопасности, охрана труда и

окружающей среды

.1 Инструкция по охране труда и технике

безопасности

Производство трехслойных

стеновых панелей осуществляется по конвейер-ной технологии, связанной с работой

машин, механизмов, конвейеров и других устройств. Работа людей осуществляется в

зоне действия кранов.

В соответствии с

"Правилами техники безопасности и производственной санитарии в

промышленности строительных материалов" и СНиП Ш-4-80* «Техника

безопасности в строительстве» к самостоятельной работе с оборудованием по

производству колон допускаются лица не моложе 18 лет, прошедшие медицинский

осмотр и признанные годными, обученные правилам устройства и эксплуатации машин

и механизмов конвейерной линии, сдавшие экзамены по правилам эксплуатации и

имеющие удостоверение о сдаче экзамена по технике безопасности.

В целях предупреждения

производственного травматизма должны соблюдаться требования:

Все операции производственного

процесса должны осуществляться в строгой технологической последовательности и

соответствовать требованиям ГОСТ 12.3.002.-81.