Идентификация, экспертиза качества хлопчатобумажных тканей и их таможенное оформление в режиме импорта

Тема:

«Идентификация, экспертиза качества хлопчатобумажных тканей и их таможенное

оформление в режиме импорта»

Ревякина Анастасия

Андреевна

Научный

руководитель - старший преподаватель Щербинина Ирина Алексеевна

Научный консультант

- кандидат технических наук, доцент Авершина Анастасия Сергеевна.

Содержание

Введение

. Теоретические основы формирования

качества хлопчатобумажных тканей

.1 Потребительские свойства

хлопчатобумажных тканей

.2 Факторы формирования свойств и

качества хлопчатобумажных тканей

.3 Сортность и требования к качеству

хлопчатобумажных тканей

.4 Идентификация и экспертиза

хлопчатобумажных тканей как инструмент обнаружения фальсификации

. Идентификация, экспертиза качества

хлопчатобумажных тканей

.1 Организация объекты исследований

.2 Методика и методы исследований

.3 Идентификация и экспертиза

качества образцов хлопчатобумажных тканей

. Таможенное оформление импорта

хлопчатобумажных тканей

.1 Нормативно-правовая база

таможенного оформления в ЛНР

.2 Проверка таможенного оформления

импорта хлопчатобумажных тканей

. Организация охраны труда и техники

безопасности

.1 Назначение и область применения

защитного зануления

.2 Пожарная сигнализация, ее типы и

принцип действия

.3 Методы и средства защиты

персонала от ионизирующего излучения в производственных условия

Заключение

Список использованных источников

Введение

хлопчатобумажный ткань таможенный

импорт

Хлопчатобумажные ткани - наиболее многочисленные

по объему выпуска, их вес в общем объеме составляет примерно 65%. Благодаря

своим потребительскими свойствами они пользуются численным спросом на мировом

рынке в целом. Эти ткани обеспечивают комфортность одежды из них, способствуют

улучшению деятельности отдельных функции организма человека. Высокая

износостойкость и эстетические свойства заказывает их использования для пошива

многих видов швейных изделий бытового и технического назначения.

Хлопчатобумажные ткани характеризуются достаточной прочностью,

теплопроводность, устойчивостью к стирке, влагопоглащающей способностью, стабильностью

формы, воздухо- и паропроницаемостью, поэтому из них изготавливают столовую,

постельное и нательное белье, различные виды одежды и другие изделия. Хорошая

прочность, малый электризуемость, высокая термостойкость, жесткость, а также

способность сохранять эти свойства в процессе эксплуатации, обусловили широкое

использование хлопчатобумажных тканей также для изготовления различных

мебельных, декоративных тканей и технических изделий.

Хлопчатобумажные ткани - самые многочисленные по

объему выпуска: их удельный вес в общем, выпуске тканей составляет около 70 %.

Крупнейшими районами производства хлопчатобумажных тканей являются Московская,

Ивановская, Владимирская области. Острой проблемой стало отсутствие

отечественного высококачественного хлопка. Российский рынок заполнился

готовыми, более дешевыми, но низкокачественными тканями из Китая, Индии,

Турции.

Значительное место в ассортименте

хлопчатобумажных тканей занимают типовые ткани (ситцы, бязи, сатины, батист,

маркизет, вуаль и т.д.). Большое количество новых тканей вырабатывают с

использованием химических волокон, в основном вискозного, волокон сиблон,

лавсан и синтетических хлопкоподобных волокон, применяются новые виды отделки,

разнообразное художественно-колористическое оформление.

Рассматривая большой спрос на хлопчатобумажные

ткани актуальность идентификация закупаемых по импорту тканей и их экспертиза

качества являются актуальными

Цель работы

- идентификация, экспертиза качества хлопчатобумажных тканей и их таможенное

оформление в режиме импорта

Для выполнения поставленной цели были определены

следующие задачи исследования:

- изучить потребительские свойства

хлопчатобумажных тканей;

- охарактеризовать факторы

формирования свойств и качества хлопчатобумажных тканей;

- рассмотреть требования к качеству

хлопчатобумажных тканей

- рассмотреть методику идентификации и

экспертизы качества хлопчатобумажных тканей как инструмент обнаружения

фальсификации

- разработать методику исследования

хлопчатобумажных тканей;

- провести идентификацию образцов

хлопчатобумажных тканей;

- экспертиза качества образцов

хлопчатобумажных тканей;

- изучить

нормативно-правовую базу таможенного оформления в ЛНР;

- провести проверку таможенного

оформления импорта хлопчатобумажных тканей

Объекты исследования - ткани хлопчатобумажные,

предмет - идентификация и оценка качества.

В ходе идентификации и экспертизы качества

хлопчатобумажных тканей были использованы органолептические методы,

измерительные и лабораторные методы исследований.

Структура и

содержание выпускной квалификационной работы. Работа состоит из введения, четырех разделов, заключения, списка

литературных источников. Общий объем работы составляет 69 страниц, включает 20

таблиц, 1 рисунков, 33 литературный источника.

1. Теоретические основы формирования

качества хлопчатобумажных тканей

.1 Потребительские свойства

хлопчатобумажных тканей

К тканям различного назначения предъявляются

разные требования, т.е. они должны обладать соответствующими потребительскими

свойствам. Так, бельевые ткани должны иметь, прежде всего, хорошие

гигиенические свойства: гигроскопичность,

влагопоглощаемость, паро-, воздухопроницаемость; ткани для зимней одежды

- высокие теплозащитные свойства; подкладочные ткани - быть гладкими, мягкими

иметь высокую стойкость к истиранию, хорошие гигиенические свойства, в том

числе и низкую электризуемость; мебельно-декоративные ткани - иметь высокие

художественно-эстетические показатели, при этом мебельные иметь высокую

износостойкость, а декоративные - устойчивость к действию света, хорошую

драпируемость и малую жесткость.

Потребительские свойства тканей характеризуются

определенными показателями качества, которые контролируют как на стадии

разработки, так и на стадии выпуска тканей. В первом случае определяют более

широкий круг показателей, во втором - те из них, которые могут измениться в

результате нарушения технологического процесса. Контроль качества выпускаемых

тканей осуществляют по соответствию отдельных показателей качества

нормам стандартов технических условий.

Потребительские свойства тканей условно можно

разделить на следующие группы: геометрические; свойства, влияющие на срок

службы ткани; гигиенические; эстетические.

К геометрическим свойствам

относят: длину, ширину и толщину тканей.

Длина куска ткани колеблется от 10 до

150м. В связи с тем, что недопустимые дефекты при разбраковке ткани подлежат

вырезу, стандартах ограничено их количество, которое увязано с установлением

минимальной длины куска. Если длина отреза меньше минимальной, то его переводят

в мерный лоскут.

Ширина тканей, различных по сырьевому

составу и назначения колеблется от 40 до 250см. Измеряют ее в трех местах

примерно на одинаковом расстоянии друг от друга. За ширину ткани в куске

принимают среднее арифметическое трех измерений, подсчитанное точностью до 0,1

см и округленное до 1,0 см.

Толщина ткани учитывается при подготовке

настила (сложенной в несколько слоев ткани), по которому проводят раскрой

ткани. Зависит в основном от толщины применяемых нитей, вида переплетения и

отделки. В свою очередь толщина оказывает влияние на такие свойства ткани, как

теплозащитные, паро-, воздухопроницаемость и др.

Свойства, влияющие на срок службы ткани,

особенно важны для бельевых, подкладочных, мебельных тканей, для рабочей одежды

и др. Имеют большое значение и для ассортимента одежных тканей.

К свойствам, влияющим на срок службы

ткани, относят прочность при растяжении, растяжимость

ткани и устойчивость изделий из них, стойкость к истирании, усадка или

изменение размеров после мокрых и тепловых обработок, стойкость к свету

Прочность при растяжении - один из основных

показателей, определяющих срок службы изделия, хотя при эксплуатации прямому

разрыву изделия не подлежат. Этот показатель характеризуют разрывной нагрузкой

(Рр) - наибольшим усилием, которое выдерживает пробная полоска ткани при ее растяжении

до разрыва, измеряется в ньютонах.

Растяжимость ткани и устойчивость изделий

характеризуются удлинением ткани при разрыве.

Стойкость к истиранию - одно из основных

свойств, по которому можно прогнозировать износостойкость ткани. Определяют

стойкость к истиранию ткани по плоскости (подкладочные, бельевые), или по

сгибам (сорочечные, костюмные, пальтовые), или только ворса (ворсовые ткани).

Этот показатель оценивают по количеству циклов (оборотов) прибора до полного

разрушения ткани или истирания отдельных нитей.

Усадка, или изменение размеров после мокрых и

тепловых обработок - свойство ткани, которое учитывают при пошиве

изделия, когда оно изготовлено из одной и той же ткани и когда оно сшито из

разных тканей.

По величине усадки ткани делят на безусадочные,

когда усадка по основе и утку составляет до 1,5 %, малоусадочные - по основе до

3,5%, по утку до 2,0%, усадочные - соответственно до 5 и до 2,0%.

Стойкость к свету - свойство, особенно

важное для оценки качества тканей, подвергающихся длительному воздействию

света. Оценивают ткани по потере прочности пробных полосок после действия на

них света в течение определенного времени.

Гигиенические свойства

имеют важное значение практически для всех одежных и бельевых тканей. Для

бельевых, летних платьевых, блузочных, сорочечных тканей более важными являются

гигроскопичность, паро- и воздухопроницаемость, для зимних - теплозащитные

свойства, для плащевых - водоупорность.

Гигроскопичность - свойство ткани поглощать и

отдавать водяные пары из окружающей воздушной среды. Чем больше ткань поглощает

влаги, тем она гигроскопичнее. Определяют этот показатель по массе поглощенной

влаги относительно массы сухой ткани и выражают в процентах.

Проницаемость - это способность ткани

пропускать пары воды (пота), воздух, солнечные лучи и т.п. При оценке качества

тканей учитывают такие показатели, как воздухо- и паропроницаемость. Эти

свойства имеют важное значение для сорочечных, блузочных, платьевых и других,

особенно эксплуатируемых в летнее время, тканей, а также для всех тканей

детского ассортимента.

Водоупорность - способность ткани

сопротивляться проникновению через нее воды. Это свойство особенно важно для

оценки качества плащевых тканей. Для придания плащевым тканям водоупорности их

подвергают водонепроницаемой или водоотталкивающей отделке.

Теплозащитные свойства - это способность

ткани защищать тело человека от неблагоприятных воздействий низких температур

окружающей среды. Если ткань в изделии не удерживает тепло, то температура в

пододежном пространстве будет падать. Исходя из этого, теплозащитные свойства

оценивают по падению температуры при прохождении через образец ткани теплового

потока.

Электризуемость - способность

ткани образовывать и накапливать заряды статического электричества.

Установлено, что при электризации в результате трения могут возникнуть

положительные и отрицательные заряды (разной полярности). Положительные заряды

не ощутимы для организма человека, а отрицательные, которые свойственны

синтетическим тканям, оказывают на человека неблагоприятное воздействие.

Масса (поверхностная плотность) ткани оказывает

влияние утомляемость человека. И не случайно, что в последние годы большой

популярностью пользуется легкая зимняя одежда из стеганых тканей с утепляющим

материалом (синтепон, пух-перо).

Масса ткани влияет на износостойкость,

теплозащитные и другие гигиенические свойства.

Эстетические свойства

имеют большое значение. Их роль велика для всех без исключения бытовых тканей.

При выборе ткани покупатель, прежде всего, обращает внимание на ее внешний вид.

Такие эстетические свойства, как устойчивость

окраски, несминаемость, жесткость, драпируемость, раздвигаемость,

пиллингуемость, определяют лабораторными методами, а художественно -

колористическое оформление, структуру ткани и ее заключительную отделку - только

визуально (зрительно).

Устойчивость окраски - способность ткани

сохранять окраску при различных воздействиях (свет, стирка и глаженье, трение,

пот и др.). При оценке качества ткани определяют устойчивость окраски к тем

воздействиям, которым изделие подвергается в процессе эксплуатации. Оценивают

этот показатель в баллах по степени посветления первоначальной окраски ткани и

по степени закрашивания белого материала. При этом 1 балл означает низкую, а 5

баллов - высокую степень устойчивости окраски. В зависимости от степени

устойчивости окраски ткани подразделяют на три группы: обыкновенной - «ОК»,

прочной - «ПК» и особо прочной окраски - «ОПК».

Несминаемость - это свойство ткани

сопротивляться образованию складок и морщин и восстанавливать свою первоначальную

форму после смятия.

Драпируемость - способность ткани в свободно

подвешенном состоянии располагаться складками различной формы.

Раздвигаемость - свойство ткани,

проявляющееся в смещении нитей под воздействием различных нагрузок при

эксплуатации изделия. Раздвигаемость - нежелательное для ткани свойство,

отрицательно отражающееся на внешнем виде изделия.

Пиллингуемость - склонность ткани

к образованию пиллей на своей поверхности в результате различных истирающих

воздействий при носке изделия. Пилли - это закатанные волокна в виде шариков,

косичек различной формы и величины. Так же как и раздвигаемость, это свойство

проявляется только в процессе эксплуатации изделия и отрицательно влияет на его

внешний вид.

Художественно-колористическое оформление ткани

оценивают визуально по ее художественной выразительности, оригинальности,

новизне, соответствию гаммы цветов и рисунка направлению моды.

1.2 Факторы формирования свойств и

качества хлопчатобумажных тканей

Основные факторы, формирующие качество

хлопчатобумажных тканей бельевой группы: текстильные волокна, текстильные нити,

ткацкие переплетения, отделка тканей

Текстильные волокна.

Текстильными волокнами называют гибкие прочные тела малой толщины, пригодные

для изготовления текстильных изделий. Строение и свойства волокон в

значительной степени определяют потребительские свойства текстильных изделий.

Показателями строения волокон являются толщина, длина и извитость. Толщина

измеряется в тексах (Т) и характеризуется массой волокна, приводящейся на

единицу длины (1T = 1 г/км). К основным физико-химическим свойствам текстильных

волокон относятся гигроскопичность, химическая стойкость, свето-, термо- и

биостойкость; к основным механическим свойствам - прочность при растяжении,

разрывное удлинение, стойкость к истиранию.

Классификация текстильных волокон проводится по

ряду признаков: происхождению, химическому составу, способу получения.

Волокна растительного происхождения состоят из

природного полимера целлюлозы, макромолекулы которой имеют высокую степень

полимеризации и хорошую ориентацию относительно оси волокна. В производстве

текстильных изделий бытового назначения наибольшее применение имеет хлопок.

Хлопок - это волокна, покрывающие семена

растения хлопчатника и имеющие длину от 6 до 55 мм. В зависимости от длины

волокон хлопок делят на коротковолокнистый (20-27 мм), средневолокнистый (28-34

мм) и длинноволокнистый (35-50 мм).

Хлопковые волокна обладают многими

положительными свойствами: достаточной прочностью, стойкостью к истиранию,

высокой термостойкостью, более высокой по сравнению с вискозой и натуральным

шелком устойчивостью к действию света. Хлопок характеризуется незначительным

упругим и большим пластическим удлинением. Вследствие низкой упругости

текстильные изделия из него имеют высокую сминаемость. Хлопок обладает высокой

устойчивостью к действию щелочей и низкой - к действию кислот, особенно

минеральных. Гигроскопичность хлопкового волокна вполне достаточна для

обеспечения хороших гигиенических свойств текстильных изделий.

Текстильные нити являются

основным сырьем для производства тканей и других текстильных материалов,

поэтому наряду с волокнами являются важным фактором формирования

потребительских свойств тканей. Это гладкие, тонкие, прочные тела неопределенно

большой длины, получаемые из природных и химических волокон. В зависимости от

характера получения они бывают пряденые (пряжа) и непряденые.

Пряжу получают из коротких волокон посредством

их скручивания в процессе прядения. Нити в отличие от пряжи состоят из волокон

неопределенно большой длины. Нить формирует более гладкую, с повышенным блеском

поверхность ткани.

Хлопчатобумажная пряжа может быть чистохлопковой

и смешанной :хлопкополиэфирной, хлопковискозной. В зависимости от способа

прядения выпускается пряжа гребенная, кардная и пневмомеханическая. Последняя

существенно отличается от кольцепрядильной пряжи по структуре и свойствам:

более рыхлая, ровная, упругая и менее прочная.

Ткацкие переплетения.

Ткань образуется в процессе ткачества путем переплетения нитей основы и утка на

ткацком станке. Переплетение оказывает существенное влияние на

физико-механические свойства ткани и внешний вид - формирует характер

поверхности (фактуру) ткани. В зависимости от рисунка переплетений различают

ровную, узорчатую, рельефную, шероховатую, гладкую и ворсовую фактуру тканей.

Ткацким переплетением называется порядок

взаимного перекрытия нитей основы нитями утка. При выработке тканей используют

разнообразные виды переплетений, которые можно разделить на четыре основных

класса: простые (главные), мелкоузорчатые (производные и комбинированные),

сложные, крупноузорчатые.

Отделка тканей.

Под отделкой понимают комплекс физико-химических и механических воздействий на

ткань для улучшения ее потребительских свойств. Полный цикл обработки

текстильных материалов в отделочном производстве состоит из ряда

самостоятельных этапов: предварительной, колористической, заключительной и

специальной отделки.

Предварительная отделка служит для подготовки

ткани к последующим операциям - крашению, печатанию.

Для хлопчатобумажных тканей эта отделка состоит

из следующих операций: опаливания, расшлихтовки, беления, мерсеризации,

ворсования.

Колористическая отделка включает крашение и

печатание.

Крашением называется процесс нанесения на

текстильный материал красителей, в результате чего материал приобретает окраску

определенного цвета. Ткани, имеющие однородную окраску, называются

гладкокрашеными.

Печатание, или узорчатое расцвечивание, ткани

заключается в нанесении на отбеленную или окрашенную ткань цветного рисунка с

помощью органических красителей или пигментов. Печатание осуществляется

различными способами: машинным, сетчатыми шаблонами, аэрографным, переводной

печатью (сублистатик), фотоспособом, полихроматическим способом.

Машинная печать заключается в нанесении рисунка

с помощью гравированного печатного вала, в углублениях которого находится

краситель.

Различают прямую, вытравную и резервную печать.

При прямой печати рисунок наносят на отбеленную или предварительно окрашенную в

светлые тона ткань (фоновая печать). В зависимости от площади, занимаемой

рисунком на белом фоне, различают белоземельные (до 40% площади ткани),

полугрунтовые (40-60%) и грунтовые (более 60%) рисунки. Разновидностями прямой

печати являются растровая, акварельная, пигментная, трехцветная печати. При

вытравной печати на гладкокрашеную ткань печатанием наносят вытравляющий

состав, который на этих местах обесцвечивает ткань. Получается белый рисунок на

темном фоне. Для получения цветного рисунка в вытравляющий состав вводят

стойкий к нему кpaситель. Вытравная печать - более высококачественный вид

отделки. Она применяется главным образом для гребенных хлопчатобумажных и

некоторых шелковых тканей. Отличается от прямой печати наличием цветового фона

одинаковой интенсивности с лицевой и изнаночной сторон ткани.

Орнамент печатных рисунков наряду с цветом

определяет значимость художественного оформления и уровень качества текстильных

материалов. Различают следующие типы орнаментов: символический, геометрический,

растительный, астральный, каллиграфический, пейзажный, предметный. Ткани с

печатными рисунками называют набивными.

Заключительная отделка применяется для,

окончательного внешнего оформления ткани и улучшения ее эстетических свойств.

Основные операции заключительной отделки - спиртовка, аппретирование, ширение,

каландрирование.

Специальная отделка применяется для снижения или

устранения недостатков, присущих тканям определенного волокнистого состава.

Каждый вид специальной отделки преследует цель улучшения конкретного, наиболее

важного потребительского свойства в зависимости от вида бельевой ткани.

Для улучшения или изменения в необходимом

направлении утилитарных свойств применяются водоотталкивающая,

водонепроницаемая, противозагрязняемая, антистатическая, противогнилостная,

малоусадочная, малосминаемая, огнезащитная отделки, малосмываемый аппрет.

Для улучшения эстетических свойств ткани

подвергают специальным отделкам, формирующим определенные внешние эффекты:

стойкое тиснение, гофре, серебристость, шелковистость, вытравной рисунок,

флокирование, рисунки с устойчивым блеском.

1.3 Сортность и требования к

качеству хлопчатобумажных тканей

Качество текстильных материалов оценивается по

стандартам и другой нормативно-технической документации и характеризуется

сортом. Сорт - одна из основных характеристик качества продукции. Сорт

продукции - градация ее определенного вида по одному или нескольким показателям

качества, установленная нормативной документацией. Сорт тканей определяется на

основании соответствующих стандартов: ГОСТ 161, ГОСТ 187, ГОСТ 357 и ГОСТ 358.

Признаками определения сортности тканей являются

прочность окраски; физико-механические показатели, пороки внешнего вида.

Прочность окраски.

Под прочностью окраски тканей понимают способность окраски противостоять

различным физико-механическим и химическим воздействиям. Определяют стойкость

окраски к действию воды, пота, стирки, света, сухого и мокрого трения, глажения

и др. По устойчивости окраски хлопчатобумажные, шелковые и шерстяные ткани

выпускаются обыкновенной, прочной и особо прочной устойчивости; льняные - прочной

и особо прочной устойчивости.

Устойчивость окраски тканей к различным

воздействиям проверяют при лабораторных испытаниях, которые проводятся согласно

соответствующим стандартам, и оценивают в баллах путем сравнения испытываемых

проб с эталонами. В качестве эталонов служат шкалы синих и серых эталонных

окрасок.

Шкала синих эталонных окрасок предназначена для

определения степени изменения первоначальной окраски тканей от воздействия

света, светопогоды и позволяет оценивать устойчивость окраски от 1 до 8 баллов

(балл 8 - высшая степень устойчивости окраски).

Шкала серых эталонных окрасок служит для

определения степени изменения первоначальной окраски тканей от других

физико-механических воздействий и дает возможность оценивать устойчивость

окраски от 1 до 5 баллов (балл 5 - высший).

Стандартные показатели устойчивости окраски

тканей (кроме шерстяных) к различным воздействиям указываются в баллах и

являются гарантийными. Устойчивость окраски хлопчатобумажных, льняных, шелковых

тканей ниже норм стандарта не допускается. Для шерстяных тканей допускается

отклонение в группе обыкновенной устойчивости окраски от нормы на 1балл не

более* чем по двум различным видам воздействий при условии, что показатели

устойчивости окраски по этим видам воздействий составляют не менее 3 баллов.

Физико-механические показатели.

К физико-механическим показателям, используемым при определении сортности,

общими для всех тканей являются: ширина ткани, поверхностная плотность (масса 1

м2), плотность ткани по основе и утку, прочность ткани на разрыв при

растяжении по основе и утку, а дополнительно для шерстяных тканей: превышение

содержания шерстяных волокон, процент содержания жира, усадка ткани.

Для определения физико-механических показателей

из партии до 5000 м отбирают три куска и из каждых последующих 5000 м

дополнительно по одному куску.

В стандартах указываются гарантийные нормы по

всем показателям. Отклонения показателей от установленных норм по стандарту для

хлопчатобумажных тканей оцениваются в 11 пороков, для шелковых - в 8 или 18 пороков,

для льняных и шерстяных допускаются отклонения от норм первого сорта в

процентах. Если при проверке окажется, что отклонения превышают допустимые

нормы хотя бы по одному из показателей стандарта, то ткань переводится в брак.

Пороки тканей.

Уровень качества тканей в значительной мере зависит от пороков внешнего вида,

которые могут появиться на различных стадиях производства текстильных изделий:

предварительной обработки сырья или прижизненные, в процессе прядения,

ткачества и отделки. Основными причинами возникновения пороков внешнего вида в

процессе производства тканей обычно являются использование недоброкачественного

сырья, различные нарушения технологических процессов, разладка оборудования,

небрежное обращение с сырьем, полуфабрикатами, готовыми изделиями.

Пороки волокон:

хлопка - незрелые, недозрелые, больные, рваные, перебитые волокна, галочки,

жгутики, узелки, кожи- да с волокнами и пухом и др.; льна - закостренность;

шерсти - сорная, репейная, переслежистая, ослабленная, мертвый волос, недомытая

и перемытая шерсть.

Пороки пряжи и нитей

возникают в результате использования порочного сырья, неисправности фабричного

оборудования, нарушения технологических режимов, от небрежности работников.

Наиболее часто встречающимися пороками являются: сорная пряжа, узелки,

утолщения, мушковатость, шишко- ватость, маховатость, склейка, зебристость,

непропряды, ворсистость, разнооттеночность, неравномерная по толщине пряжа,

штопорность и рябина, масляные и загрязненные нити и др.

Пороки ткачества

возникают в результате плохой наладки ткацкого станка, разладки его отдельных

механизмов и др. В процессе ткачества могут появиться следующие пороки: близны,

недосека и забонна, подплетина, неподработка нитей, поднырки, сукрутины

(уточные петли), двойники, пролеты утка, слеты утка, разный уток, редочь,

рубец, помеха, худоба, рассечка бердом, тканные затаски, слабины и натяжки,

дыры, пробоины, просечки, пятна и загрязнения и др.

Пороки отделки тканей

могут возникнуть на различных стадиях отделочного производства.

Пороки очистки и подготовки тканей к

отделке: неровная опалка, общая непропалка, пережог

тканей, прощипки, заметная штопка, плохой начес ворса, полосатость,

проворсовка, ослабление ткани, заваленность, недовал и перевал ткани,

морщинистость, заломы и др.

Пороки отбельного производства:

непроварка, известковые пятна, ослабление ткани, забеленность, растаски,

масляные и ржавые пятна, дыры, пробоины, просечки и др.

Пороки крашения:

капель и подмочка, разнокромочность, неравномерная окраска, непрокрас,

полосатость поперечная, крапины, засечки, пятна, помарки, красильный останов,

маркость ткани, ослабление ткани и др.

Пороки узорчатой расцветки:

щелчок, штриф, затаск, срыв краски, растечки, забитость, растраф, засечка,

ореол, однобокая печать, належки, перекос рисунка, печатный останов, ослабление

тканей и др.

Пороки заключительной отделки:

недоспиртовка, пере- спиртовка, синие кранины, крахмальные пятна, однобокая

отделка, заниженная и завышенная ширина, неравномерная ширина, перекос утка,

оторванная кромка, стригальные плешины, порезы тканей, плохая стрижка концов и

др.

Пороки внешнего вида определяются

органолептически, они бывают местными и распространенными. Местными называют

пороки, расположенные на небольших участках полотна тканей: забоины, близны,

дыры, поднырни и др. Распространенные пороки расположены по всему куску ткани:

разноотте- ночность, засоренность репьем, мушковатость и др. Местные пороки,

встречающиеся по всему куску (пятна, утолщенные нити и др.), относятся к

распространенным. Пороки внешнего вида, в значительной степени снижающие

уровень качества тканей, не допускаются. Недопустимые местные пороки в тканях

должны быть вырезаны. По согласованию с предприятиями допускается поставка

тканей с невырезанными пороками и отметкой в начале и конце порока у кромки тканей

белыми нитками клеймом «В», что означает условный вырез. При размере порока до

2 см вместо условного выреза на ткани отмечают условный разрез («Р»), По

значимости, размеру порока, виду и назначению ткани местные пороки тканей

оцениваются от 1 до 11.

В зависимости от назначения ткани для

определения размера местного порока хлопчатобумажные и шелковые ткани делятся

на четыре группы, льняные - на семь, шерстяные на группы не делятся.

При определении сортности местные пороки

пересчитываются на условную длину ткани, которая зависит от ее ширины: для

шерстяных тканей она равна 30 м, для льняных - принята условная площадь в 30 м2.

Сумму местных пороков пересчитывают на кусок условной длины (Пу) по

формуле:

(1)

(1)

где Пф - сумма пороков на фактической длине

куска ткани;

Lу

- условная длина куска, м;

Lф

- фактическая длина куска, м.

Распространенные пороки оценивают по большему

количеству пороков без пересчета их на условную длину куска. Например, для

шелковых гладких тканей - 8 и 18 пороков. В первом сорте распространенные

пороки не допускаются, во втором - допускается один, а для шерстяных набивных

тканей - Два. Для льняных и шерстяных тканей ограничивается количество местных

пороков в тканях второго сорта.

Сорт тканей определяется по суммарному

количеству распространенных пороков, местных, с учетом пересчета на условную

длину, отклонений от норм стандарта по физико-механи- ческим показателям, а для

шерстяных - с учетом прочности окраски.

Хлопчатобумажные, льняные и шерстяные ткани

делятся на два сорта, шелковые - на три. Для хлопчатобумажных тканей в первом

сорте допускается 10 пороков; во втором - 30; для льняных - в первом - 8, во

втором - 22 для шерстяных - в первом - 12, во втором - 36; для шелковых гладких

в первом - 7, во втором - 17, в третьем - 30; для шелковых ворсовых - в первом

- 5, во втором - 9, в третьем - 25.

Качество - это совокупность потребительских

свойств товара, обусловливающих его пригодность удовлетворять текущие и

перспективные потребности в соответствии с его назначением.

Показатель качества - это количественная

характеристика одного или нескольких свойств продукции, входящих в ее качество,

рассматриваемая применительно к определённым условиям ее создания и

эксплуатации или потребления. Для хлопчатобумажных тканей эти показатели и их

значения приведены в «ГОСТ 29298-2005. Ткани хлопчатобумажные и смешанные

бытовые. Общие технические условия» и ТР ТС 017/2011 «О безопасности продукции

легкой промышленности».

К обязательным показателям качества для всех групп

и подгрупп тканей относят:

- линейную плотность пряжи;

- наименование волокон, входящих в

пряжу, и их содержание;

- наименование составляющих пряж и

химических комплексных нитей;

- ширину ткани или размеры изделия;

- поверхностную плотность ткани или массу

целого изделия;

- плотность;

- устойчивость окраски (для окрашенных

изделий);

- художественно-колористическое

оформление;

- переплетение.

К обязательным и специализированным обязательным

показателям качества для бельевых тканей относятся:

- обязательные:

- разрывная нагрузка (не менее: по

основе: 294 Н, по утку: 196 Н);

- усадка поле стирки (по основе:

-5,0%, по утку: ±2,0%);

- стойкость к истиранию по плоскости(

не менее 600 циклов);

- белизна (для отбеленных тканей) (не

менее 82%);

- аппрет;

- вязкость раствора целлюлозы.

- специализированные обязательные:

- воздухонепроницаемость.

Текстильные материалы характеризуются

биологической и химической безопасностью, показатели которой устанавливаются в

зависимости от их функционального назначения и сырьевого состава. Текстильные

материалы по показателям, характеризующим биологическую и химическую

безопасность, должны соответствовать нормам, указанным в Техническом регламенте

«О безопасности продукции легкой промышленности». Выделение вредных химических

веществ (миграционные показатели) из текстильных материалов не должно превышать

норм, приведённых в Техническом регламенте.

В текстильных материалах определяют количество

летучих химических веществ, наличие которых обусловлено применением

текстильно-вспомогательных веществ в процессе производства. Выделение

химических летучих веществ в этом случае не должно превышать норм, указанных в

техническом регламенте.

Устойчивость окраски текстильных материалов к

стирке и поту должна быть не менее 4 баллов, к сухому трению - не менее 3

баллов.

При определении устойчивости окраски оценивается

только закрашивание белого (смежного) материала.

1.4 Идентификация и экспертиза

хлопчатобумажных тканей как инструмент обнаружения фальсификации

Качество хлопчатобумажных тканей характеризуется

совокупностью потребительских свойств, обусловливающих пригодность

удовлетворять определенные потребности в соответствии с их назначением. Для

оценки качества ткани в основном используют следующие характеристики: степень

соответствия потребительских свойств установленным нормам, сорт, категорию

качества [26]. Указанные характеристики определяют согласно соответствующей

нормативно-технической документации.

Экспертиза хлопчатобумажных тканей состоит из

нескольких этапов.

На первом этапе устанавливается способ

изготовления хлопчатобумажных тканей и их назначение.

На втором этапе экспертизы определяется сырьевой

состав хлопчатобумажных тканей. Природу волокон устанавливают после извлечения

нитей основы и утка, волокон - из ткани. Применяют различные методы

распознавания волокон, из них наиболее распространенными являются:

органолептические, проба на горение, микроскопические и химические.

На третьем этапе изучается строение

хлопчатобумажной ткани. Показателями строения ткани являются структурные характеристики

нитей, составляющих ткань (линейная плотность, крутка), вид переплетения ткани.

На четвертом этапе устанавливаются показатели,

характеризующие структуру самой хлопчатобумажной ткани:

- плотность ткани (количество основных или уточных

нитей, приходящихся на 100 мм длины или ширины ткани);

- -линейные размеры: длина и ширина

ткани, толщина;

- -относительная плотность по основе и

утку. Относительная плотность ткани показывает, какой процент от максимальной

плотности составляет фактическая плотность. Максимальная плотность

характеризуется числом нитей, которые могут быть уложены вплотную без

деформации на длине 100 мм.

На пятом этапе устанавливают характер отделки и

колористического оформления тканей. Например, предварительная отделка -

отварка, беление, мерсеризация и т. д.

На шестом этапе устанавливают соответствие ткани

требованиям стандартов по физико-химическим показателям.

Рассмотрим несколько методов идентификации,

которые наиболее часто используются на практике экспертами Центрального

таможенного управления лабораторных исследований и экспертной работы

Государственной таможенной службы Луганской Народной республики.

Определение природы волокон.

Определяют природу волокон не только при наличии самих волокон, а также

удалением нитей (волокон) из текстильного полотна. Применяют различные методы

распознавания волокон, но наиболее распространенными являются:

органолептические, горение волокон, микроскопические и химические

Органолептические методы наиболее просты и

состоят из определения внешних признаков волокон (цвет, блеск, извитость,

толщина, длина, равномерность) по толщине, длине, мягкостью или жесткостью

шелковистостью. Для определения удаляем из пробы несколько волокон, размещаем

их на гладкой контрастной поверхности. Обращаем внимание на следующие

отличительные особенности волокон: разную извитость, длину и толщину,

равномерность по толщине и длине: короткие, средние; однородные, по толщине и

длине, однородность волокон с упругостью. Показателями строения ткани является

состав волокна, структурные характеристики нитей, плотность, поверхностная

плотность, крутка, направление скручивания, вид переплетения нитей, обработки и

другие.

2. Идентификация, экспертиза

качества хлопчатобумажных тканей

2.1 Организация объекты исследований

Магазин «Ткани» был открыт в апреле 2013 года.

Магазин имеет широкую сеть поставщиков, работая как с производителями, так и с

оптовыми компаниями, занимающимися продажей тканей. Ассортимент тканей из всех

видов волокон достаточной широкий, представлены костюмно-плательные ткани,

декоративные, интерьерные, портьерные, постельные, мебельные, домашний

текстиль, а так же фурнитура для шитья и товары для творчества.

График работы: понедельник - суббота с 9.00 до

18.00, воскресенье с 9.00 до 16.00. Общая среднесписочная численность

работников составляет 20 человек.

Организационная структура управления определяет

распределение ответственности и полномочий внутри предприятия, имеет

линейно-функциональный вид

Ресурсный потенциал предприятия «Ткани» за

2016-2017 годы представлен в таблице 1.

Таблица 1 - Характеристика ресурсного торгового

потенциала

|

Показатели

|

2016

|

2017

|

20160к

2015 %

|

|

Среднесписочная

численность работников, человек

|

18

|

20

|

111

|

|

Среднесписочная

численность основных фондов, тыс. руб.

|

800

|

840

|

105

|

|

Среднесписочная

стоимость оборотных средств, тыс. руб.

|

32150

|

36145

|

112

|

|

Общая

площадь, в том числе торговая, м²

|

120

95

|

120

95

|

100

100

|

В 2016 году наблюдается рост показателей

среднесписочной численности работников и среднегодовой стоимости оборотный

средств; общая площадь предприятия по сравнению с 2015 годом не изменились. В

2016 году в предприятии было закуплено новое оборудование на сумму 120 тысяч

рублей.

Основные показатели хозяйственной деятельности

предприятия «Ткани» за 2015-2016 годы приведены в таблице 3.

Таблица 2 - Основные показатели хозяйственной

деятельности

|

Показатели

|

2015

г

|

2015

г

|

2016

к 2015, %

|

|

1.

Оборот организации, тыс. руб.

|

73000

|

80300

|

110

|

|

2.

Валовой доход от продаж товаров: - в сумме тыс. руб. - в процентах к обороту,

%

|

40150

55

|

44165

55

|

110

|

|

3.

Издержки обращения: - в сумме, тыс. руб. - в процентах к обороту, %

|

18250

25

|

20075

25

|

110

|

|

4.Прибыль

от продажи товаров: - в сумме, тыс. руб. - в процентах к обороту, %

|

21900

30

|

24090

30

|

110

|

|

5.

Прочие доходы, тыс. руб.

|

400

|

420

|

105

|

|

6.

Прочие расходы, тыс. руб.

|

30

|

35

|

117

|

|

7.

Валовая прибыль - в сумме, тыс. руб. - в процентах к обороту, %

|

22330

31

|

24545

31

|

110

|

|

8.

Налог на прибыль, тыс. руб.

|

4466

|

4910

|

110

|

|

9.

Чистая прибыль: - в сумме, тыс. руб. - в процентах к обороту, %

|

17864

24

|

19635

24

|

110

|

В 2016 году наблюдается рост всех показателей

хозяйственной деятельности, что свидетельствует о том, что потребители стали

больше пользоваться услугами предприятия «Ткани».

Анализ динамики товарооборота и прибыли

предприятия торговли «Ткани» представлен в таблицах 4 и 5.

Таблица 3 - Анализ динамики ассортимента

предприятия торговли «Ткани» по товарообороту

|

Группы

товаров

|

Товарооборот,

тыс. руб

|

Отклонение

|

|

2015

|

2016

|

+/-

|

%

|

|

Ткани

|

55000

|

61000

|

6000

|

111

|

|

Нитки

|

8500

|

9300

|

800

|

109

|

|

Швейные

Принадлежности

|

6200

|

7500

|

1300

|

121

|

|

Декоративные

изделия

|

3300

|

3500

|

200

|

106

|

|

Сумма

|

73000

|

80300

|

7300

|

110

|

Таблица 4 - Анализ динамики прибыли «Ткани» по

прибыли

|

Группы

товаров

|

Прибыль,

тыс. руб

|

Отклонение

|

|

2015

|

2016

|

+/-

|

%

|

|

Ткани

|

8600

|

10140

|

1540

|

118

|

|

Нитки

|

5800

|

6150

|

350

|

106

|

|

Швейные

Принадлежности

|

4500

|

4700

|

200

|

104

|

|

Декоративные

изделия

|

3000

|

3100

|

100

|

103

|

|

Сумма

|

21900

|

24090

|

2190

|

110

|

Из данных таблиц видно, что товарооборот растет

по всем товарным группам и вместе с ним растет прибыль. Самой прибыльной

группой являются ткани, товарооборот быстрей всего растёт у группы швейных

принадлежностей.

Бязь является основным видом ткани для пошива

постельного белья. Она выдерживает множество стирок при относительно низкой

цене, характеризуясь высокими гигиеническими и экологическими свойствами.

В экспериментальной части работы представлены

результаты исследования образцов в лабораториях университета. В ходе

исследования проведена работа по оценке соответствия качества и выявлению

конкурентных преимуществ хлопчатобумажных бельевых бязей.

В качестве объектов нашего исследования была

выбрана бязь хлопчатобумажная бельевая категории российских и зарубежных

производителей, продукция которых представлена на рынке, характеристика

оьбразцов представлена в таблице 5.

Таблица 5 - Характеристика объектов исследования

|

№п/п

|

Страна

изготовитель

|

Волокнистый

состав

|

Ширина,

см

|

Цена,

руб/м

|

|

1

|

Белоруссия

|

100

% хлопок

|

150

|

150

|

|

2

|

Россия

(Шуя)

|

100%

хлопок

|

150

|

235

|

|

3

|

Пакистан

|

100%

хлопок

|

210

|

180

|

|

4

|

Россия

(Иваново)

|

100%

хлопок

|

150

|

140

|

|

5

|

Россия

(Тейково)

|

100

% хлопок

|

150

|

150

|

2.2 Методика и методы исследований

Для оценки качества исследуемых образцов бязи

бельевой проводился качественный анализ определения волокнистого состава,

включающий в себя, органолептический метод, метод сжигания, метод идентификации

волокон под микроскопом. Было проведено определение геометрических размеров

(ширина ткани, длинна ткани, ширина кромки), поверхностной и линейной плотности

нитей, плотности ткани, разрывной нагрузки и разрывного удлинения, стойкости к

истиранию по плоскости, устойчивости окраски к сухому и мокрому трению и

глажению, стирке, раствору пота, капиллярности и гигроскопичности по

стандартным и общепринятым методам. Выбор показателей качества обусловлен

требованием нормативной документацией для данного вида тканей в соответствии с

ГОСТ 29298-2005 «Ткани хлопчатобумажные и смешанные бытовые. Общие технические

условия» и Технический Регламент Таможенного Союза 017/2011 «О безопасности

продукции легкой промышленности».

Определение волокнистого состава

текстильных товаров. Методы определения волокнистого

состава можно подразделит на методы качественного анализа, помогающие

распознать вид текстильного волокна, и количественные, позволяющие определить

процентное содержание волокон в смесях. Вид текстильного волокна позволяет определить

его внешние признаки, особенности горения, вид под микроскопом, цветные

химические реакции, когда при воздействии реактива то или иное волокно

окрашивается в определённый цвет, растворимость в определенных растворах.

Для определения природы текстильных волокон

сжиганием, берется небольшой пучок волокон, скручивается в жгутик и вносится в

пламя. Сразу после воспламенения образец выносится из пламени и рассматривается

поведение волокна при вынесении из пламени. Отмечается запах, выделяемый при горении.

Внимательно рассматривается полученный остаток. Если после сжигания волокно

остается спекшийся остаток или оплавленный шарик, то после его остывания с

помощью пальцев оценивается его твердость или хрупкость. Методы определения

природы волокон представлены в таблице 6.

Таблица 6 - Определение природы текстильных

волокон сжиганием

|

Волокно

|

Характер

горения

|

Остаток

после горения

|

Запах

при горении

|

Поведение

волокна при вынесении из пламени

|

|

Целлюлозные

(хлопок, лен, вискозное, медно-аммиачное)

|

Горит

быстро, с пламенем

|

Легкий,

серый пепел, «воздушная зола»

|

Жженой

бумаги

|

Продолжает

гореть

|

|

Белковые

(шерсть, натуральный шелк)

|

Горит

медленно вспышками

|

Хрупкий

черный шарик на конце волокна, растирается между пальцами

|

Жженого

рога

|

Горение

прекращается

|

|

Полиамидное

(капрон, анид, энант)

|

Расплавляется

и горит вспышками, при этом образуется белый дым. В расплавленном состоянии

вытягивается в нити.

|

Твердый,

янтарного цвета остаток

|

Резкий

|

Горение

прекращается

|

|

Полиэфирное

(лавсан, полиэстер)

|

Расплавляется

и горит вспышками

|

Твердый

темный остаток

|

Без

характерного запаха

|

Горение

прекращается

|

|

Полиакрило-нитрильное

(нитрон, акрил, ПАН)

|

Оплавляется

и горит коптящим пламенем

|

Твердый

темный остаток

|

Без

характерного запаха

|

Горит

с оплавлением

|

|

Поливинил-хлоридное

(хлорин, ПВХ)

|

Плавится,

но не горит

|

Твердый

темный остаток

|

Хлора

|

Горит

с оплавлением

|

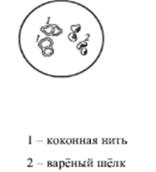

Используя перечисленные методы была проведена

идентификация образцов волокон под микроскопом. Для исследования под

микроскопом готовили препараты «раздавленная капля» продольного вида волокон.

На предметное стекло наносили 1-2 капли воды. В воду помещали небольшое

количество хорошо разделенных волокон. Затем волокна накрывали покрывным

стеклом и удаляли излишки жидкости, выступающей из-под него, с помощью

фильтровальной бумаги.

Для определения волокнистого состава образцов

бельевой хлопчатобумажной бязи из образцов были извлечены нити и разделены на

составляющие их волокна с помощью раскручивания и препаровальной иглы.

Приготовленный препарат внимательно рассматривали в нескольких полях зрения,

обращая внимание на возможное присутствие волокон различных видов в случаях

смесового состава. Особенности строения текстильных волокон, используемых в

смеси с хлопчатобумажными, представлена в таблице 7

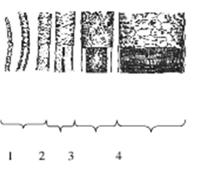

Таблица 7 - Особенности строения основных

текстильных волокон

|

Наименование

волокна

|

Вид

под микроскопом

|

|

продольный

|

поперечный

|

|

1

|

2

|

3

|

|

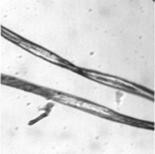

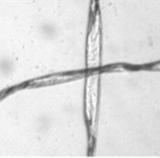

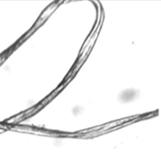

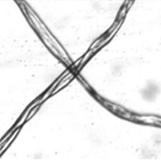

Хлопковое

волокно

|

|

|

|

Льняное

волокно

|

|

|

|

Шерсть

овечья

|

|

|

|

1

- пух; 2 переходной волос; 3 ость; 4 мертвый волос

|

|

Натуральный

шелк

|

|

|

|

Искусственные

волокна

|

|

|

|

Синтетические

волокна

|

|

|

Ширина ткани и ширина кромки ткани определяется

по ГОСТ-3811-72 «Материалы текстильные. Ткани, нетканые полотна и штучные

изделия. Методы определения линейных размеров, линейной и поверхностной

плотностей», с помощью линейки с ценой деления 1 мм. Ширина ткани определяется

в трех местах: на расстоянии 5 см от края с каждой стороны и посередине. За

результат принимали среднее арифметическое значение трёх измерений,

подсчитанное с точностью до 0,01 см и округленное до 0,1 см.

Определение поверхностной плотности ткани.

Определяется по ГОСТ-3811-72. Фактическую поверхностную плотность ткани (М) в

г/м²

вычисляли

по формуле:

(1)

(1)

где m

- масса элементарной пробы, г;

S - площадь

элементарной пробы, м².

За результат испытания принимается среднее

арифметическое значение трех параллельных измерений.

Определение линейной плотности нитей. Для

определения линейной плотности нитей из образца ткани с помощью шаблона

вырезают три элементарные пробы, размером 100x100мм,

на них отмечается направление основы.

Из двух образцов с помощью препаровальной иглы

вынимают по 25 основных и уточных нитей с каждой стороны и из третьей пробы

вынимают только по 25 уточных нитей с двух сторон. Из нитей элементарных проб

составляют три пучка уточных нитей по 50 нитей в каждом и два пучка основных

нитей таких же размеров.

Пучки нитей взвешивают, определяя линейную

плотность нитей основы и нитей утка по формуле:

(2)

(2)

uде m

- масса элементарной пробы, г;

l

- длинна отрезка нити, м.

Определение плотности ткани. Плотность

определяют прямым подсчетом нитей не менее чем в трёх участках образца по

основе и четырёх - по утку. Если в 10 см более 100 нитей, то подсчитывают число

нитей в 25 мм и результат пересчитывают на 100 мм.

Определение стойкости ткани к истиранию по

плоскости. Стойкость ткани к истиранию характеризуется количеством циклов

истирания до полного разрушения образца. Определяется данный показатель на

приборе ДИТ-М в соответствии с ГОСТ 18976-73, в качестве абразива используется

серо шинельное сукно, не содержащее синтетических волокон. Результаты

определения стойкости к истиранию по плоскости принимается среднее

арифметическое трёх первичных результатов.

Определение прочности ткани на разрыв и

разрывного удлинения. Из отобранных для испытания образцов тканей вырезается по

3 основных и по 3 уточных элементарных проб. Размеры элементарных проб:

х250мм. Для получения рабочей ширины из проб

удаляются нити с обеих сторон с помощью препаровальной иглы до тех пор, пока

ширина полоски не становилась равной 50 мм.

Элементарные пробы заправляются в зажимы

разрывной машины с предварительным натяжением, определяющимся в соответствии со

значением поверхностной плотности ткани. Скорость опускания нижнего зажима

разрывной машины определяется в соответствии с требованиями нормативной

документации к данному методу исследования.

За результаты принимается среднее арифметическое

значение пяти параллельных испытаний разрывной нагрузки и разрывного удлинения

по ГОСТ 3813-72.

Определение устойчивости окраски. Для

определения устойчивости окраски к стирке были приготовлены составные пробы.

Для этого образец исследуемой ткани размером 100х40 мм накладывается на образец

белой смежной ткани такого же размера, сворачивается в трубочку и

перевязывается белой ниткой. Составные пробы помещаются в химические стаканы

объемом 150см³ и заливаются

мыльным раствором.

Устойчивость окраски к стирке проводится в

соответствии с ГОСТ 9733.4-83. Время выдерживания образца в растворе - 30

минут, модуль ванны - 50:1. Оценка устойчивости окраски проводилась

органолептическим методом согласно шкале эталонов.

Определение устойчивости окраски к раствору

«пота» проводится в соответствии с ГОСТ 9733.6-83. Две подготовленные составные

пробы погружаются в раствор, содержащий 5г/дм³ поваренной

соли и 6см³ 25% раствора аммиака в

1 дм³

воды.

Пробы выдерживаются в растворе при температуре 45±2°С 30минут. Затем пробу 10

раз вынимают, отжимают и вновь погружают в него пробы и выдерживают еще 30 минут.

Затем повторяется операция погружения и отжатия проб 10 раз. Не отжимая,

образцы высушивают при комнатной температуре.

Устойчивость окраски к трению проводится в

соответствии с ГОСТ 9733,27-83 на приборе ПТ-4, имеющего нагрузку на трущий

стержень 1 кг. Из исследуемых образцов ткани вырезается проба размером 18х80

мм. Из смежной отбеленной ткани вырезается два образца размером 50х50 мм - один

для определения устойчивости окраски к сухому трению, другой - к мокрому.

Смежную ткань натягивают на стержень и закрепляют зажимным кольцом. Испытуемый

образец закрепляют на столике прибора. Трение неокрашенной ткани о поверхность

испытуемого образца производят движением столика взад и вперед на расстоянии 10

см в течении 10 с. Оценку устойчивости окраски проводили по шкале серых

эталонов.

При определении устойчивости окраски к мокрому

трению испытания проводят с образцом смежной ткани, предварительно замоченным в

воде и отжатым до 100% привеса и с новым сухим образцом исследуемой ткани.

Определение устойчивости окраски к глажению

(сухому, влажному и с запариванием) проводят по ГОСТ 9733.7-83. Используют

исследуемые образцы ткани, размером 100х40 мм и образцы смежной отбеленной

ткани. На окрашенный образец помещают утюг, нагретый до требуемой температуры

200°С и выдерживают 15 секунд.

При проведения глажения с запариванием на сухой

образец помещают отбеленную ткань и утюг, выдерживают под утюгом 15с. Оценка

устойчивости окраски проводилось сразу же после испытания и через 4 часа.

Описание изменения размеров к мокрым обработкам

Изменение размеров после мокрых обработок

характеризуется изменением линейных размеров пробы по основе и по утку и

выражается в процентах. По величине изменения размеров ткани делят на три

группы: безусадочные - по основе и утку до 1,5%; малоусадочные - по основе до

3,5 и утку до 2; усадочные - по основе до 5 и утку до 2%. Зависит от внутренних

напряжений в волокнах, нитях и ткани, возникших в процессе производства, от

степени набухания волокон и других факторов.

Для определения изменения размеров к мокрым

обработкам от каждой отобранной точечной пробы выкраивают по шаблону

элементарные пробы, затем шаблон накладывают на точечную пробу параллельно

нитям основы или петельным столбикам на расстоянии не менее 75 мм от кромки

полотна, очерчивают его контуры, вырезают элементарную пробу и обозначают

направление основы и утка. В зависимости от выбранного режима испытания

определяют массу каждой элементарной пробы с погрешностью не более 2 г или

общую массу подготовленных элементарных проб. Элементарные пробы после

выдерживания в стандартных климатических условиях раскладывают на ровной

гладкой поверхности и измеряют между метками линейкой с погрешностью до 1 мм.

Определение гигроскопичности и капиллярности

проводили в соответствии с ГОСТ 3816-81.

Для определения гигроскопичности из ткани

вырезают три пробные полоски размером 50х200 мм и помещают каждую в отдельную

бюксу. Открытые бюксы на 4 часа ставят в эксикатор с водой, в котором

предварительно устанавливалась 100% относительная влажность воздуха. Затем

бюксы закрывают и взвешивают с точностью до 0,001 г. После этого пробы

высушивают в сушильном шкафу при температуре 105±2°С до постоянно сухой массы.

Пробы снова взвешивают и рассчитывают гигроскопичность (Г,%) по формуле:

(3)

(3)

где  -

среднее арифметическое значение результатов взвешивания проб после выдерживания

при 100% влажности воздуха в эксикаторе, г;

-

среднее арифметическое значение результатов взвешивания проб после выдерживания

при 100% влажности воздуха в эксикаторе, г;

-

среднее арифметическое значение постоянно сухой массы пробы, г.

-

среднее арифметическое значение постоянно сухой массы пробы, г.

Капиллярность ткани характеризует её способность

к проведению капельной влаги, оценивается она высотой в см, на которую

поднимается смачивающая жидкость.

Для определения капиллярности из ткани

вырезаются две полоски ткани размером 50х300 мм. В устройство наливают раствор

эозина, образцы закрепляют на рамке и погружают в жидкость. Через 60 минут

определяют высоту. За фактические результаты капиллярности принимаются среднее

арифметическое двух первичных результатов.

2.3 Идентификация и экспертиза качества

образцов хлопчатобумажных тканей

Оценка маркировки проводится в соответствии с

требованиями ГОСТ 7000-80 «Материалы текстильные. Упаковка, маркировка,

транспортирование и хранение», ТР ТС 01/2011 «О безопасности продукции легкой

промышленности». Результаты оценки маркировки бельевых бязей представлены в

таблице 8.

Таблица 8 - Результаты оценки маркировки

|

Требования

к маркировке

|

Образцы

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Наименование

продукции

|

+

|

+

|

+

|

+

|

+

|

|

Наименование

страны изготовителя, или продавца

|

+

|

+

|

+

|

+

|

+

|

|

Юридический

адрес изготовителя, или продавца

|

+

|

+

|

+

|

+

|

+

|

|

Единый

знак обращения продукции на рынке государств-членов ТС

|

-

|

-

|

-

|

-

|

-

|

|

Дата

изготовления

|

-

|

-

|

-

|

-

|

-

|

|

Вид

и массовая доля исходного сырья

|

+

|

+

|

+

|

+

|

+

|

|

Номинальная

ширина ткани, м

|

+

|

+

|

+

|

+

|

+

|

|

Устойчивость

окраски

|

-

|

-

|

-

|

-

|

-

|

|

Сорт

|

+

|

+

|

+

|

+

|

+

|

|

Вид

и характеристика отделки

|

+

|

+

|

+

|

+

|

+

|

|

Символы

по уходу за изделием

|

+

|

+

|

+

|

+

|

+

|

Примечание: «+» - соответствует требованиям;

«-» - не соответствует требованиям.

По полученным данным можно сделать вывод, что ни

один из исследуемых образцов не соответствует полным требованиям ТР ТС 017/2011

по обязательной информации к маркировке, так как у всех образцов на товарных

ярлыках, прикрепленных к ткани, не указаны: единый знак обращения продукции на

рынке государств-членов Таможенного союза и дата изготовления. Так же не

выполнены требования, предъявляемые к дополнительной информации маркировки для

текстильных полотен, не указана устойчивость окраски. Маркировка всех образцов

представлена на русском языке.

Определение волокнистого состава ткани

проводится в целях идентификации. Волокнистый состав во многом определяет

состав текстильных материалов и ткани в том числе.

Все образцы, рассматриваемые в исследовании,

имеют однокомпонентный состав, 100% хлопок. В связи с этим, проводится только

качественный анализ, помогающий идентифицировать вид волокна.

Результаты определения волокнистого состава

образцов методом горения приведены в таблице 9.

Таблица 9 -Результаты определения волокнистого

состава образцов методом горения

|

Номер

образца

|

Характер

горения

|

Поведение

волокна при вынесении из пламени горения

|

Запах

при горении

|

Остаток

после горения

|

|

1

|

Горит

быстро, с пламенем

|

Продолжает

гореть

|

Жженой

бумаги

|

Легкий

серый пепел, «воздушная зола»

|

|

2

|

Горит

быстро, с пламенем

|

Продолжает

гореть

|

Жженой

бумаги

|

Легкий

серый пепел, «воздушная зола»

|

|

3

|

Горит

быстро, с пламенем

|

Продолжает

гореть

|

Жженой

бумаги

|

Легкий

серый пепел, «воздушная зола»

|

|

4

|

Горит

быстро, с пламенем

|

Продолжает

гореть

|

Жженой

бумаги

|

Легкий

серый пепел, «воздушная зола»

|

|

5

|

Горит

быстро, с пламенем

|

Продолжает

гореть

|

Жженой

бумаги

|

Легкий

серый пепел, «воздушная зола»

|

Все исследуемые образцы бязи показали при

испытании характерные особенности при горении хлопкового волокна.

Так же для идентификации волокнистого состава

образцов ткани был применен микроскопический метод. Для этих целей применялся

микроскоп биологический МИКМЕД. Результаты исследований приведены в таблице 10.

Таблица 10 - Результаты определения волокнистого

состава микроскопическим методом

|

Образцы

|

Результаты

при 10 кратном увеличении

|

Заключение

о волокнистом составе

|

|

1

|

2

|

3

|

|

1

|

|

100%

хлопок, без посторонних включений

|

|

2

|

|

100%

хлопок, без посторонних включений

|

|

3

|

|

100%

хлопок, без посторонних включений

|

|

4

|

|

100%

хлопок, без посторонних включений

|

|

5

|

|

100%

хлопок, без посторонних включений

|

Все исследуемые волокна образцов представляют

собой характерный вид волокон хлопка.

Показатели структуры во многом определяют

свойства ткани. В данном исследовании определялись основные характеристики структуры

ткани: ширину, толщину, поверхностную плотность. Результаты определения

размерных характеристик бельевых бязей представлены в таблице 11, а фактические

значения основных структурных характеристик - в таблице 12.

Таблица 11 - результаты определения размерных

характеристик хлопчатобумажных бельевых тканей

|

Размерные

характеристики тканей

|

Образцы

тканей

|

|

1

|

2

|

3

|

4

|

5

|

|

Ширина

ткани, см:

|

|

|

|

|

|

|

по

маркировке

|

150

|

150

|

150

|

150

|

150

|

|

факт

|

150,3

|

148,5

|

148,5

|

211,5

|

148,8

|

|

отклонение

|

+0,3

|

-1,5

|

-1,5

|

+1,5

|

-1,2

|

|

Предельно

допустимое отклонение по ГОСТ 29298-2005

|

+/-

2,0

|

+/-

2,0

|

+/-

2,0

|

+/-

2,0

|

+/-

2,0

|

|

Соответствие

ГОСТ 29298-2005

|

+

|

+

|

+

|

+

|

+

|

|

Ширина

2-х кромок, см:

|

|

|

|

|

|

|

факт

|

3,2

|

3,6

|

3,2

|

1

|

3

|

|

норма

по ГОСТ 29298-2005

|

1,5

|

1,5

|

1,5

|

1,5

|

1,5

|

|

соответствие

ГОСТ 29298-2005

|

-

|

-

|

-

|

+

|

-

|

Таблица 12 - Результаты определения основных

структурных характеристик бельевых хлопчатобумажных тканей

|

Образцы

|

Поверхностная

плотность ткани, г/м²

|

Плотность

нитей/10 см

|

Линейная

плотность нитей «текс», Т

|

Вид

ткацкого переплетения

|

|

|

основа

|

уток

|

основа

|

уток

|

|

|

1

|

123

|

260

|

180

|

26

|

18

|

полотняное

|

|

2

|

119

|

200

|

180

|

20

|

18

|

полотняное

|

|

3

|

98

|

110

|

200

|

11

|

20

|

полотняное

|

|

4

|

108

|

240

|

260

|

24

|

26

|

полотняное

|

|

5

|

148

|

220

|

240

|

22

|

24

|

полотняное

|

Фактически ширина всех образцов имеет предельно

допускаемые отклонения в соответствии с ГОСТ 29298-2005. «Ткани

хлопчатобумажные и смешанные бытовые. Общие технические условия». Ширина двух

кромок соответствует только у образца №4. Линейные размеры тканей (длинна,

ширина) не оказывают влияния на формирование свойств тканей, однако имеют важное

экономическое значение.

Проведённые исследования структурных

характеристик свидетельствуют о том, что наибольшее значение поверхностной

плотности ткани имеет образец №5, а наименьшее №3. Самая большая плотность

нитей по основе у образца №1, по утку - у образца №4. Самая низкая плотность по

основе у образца №3, по утку у образцов №1 и №2. Линейная плотность нитей по

основе у образца №1 самая высокая, у образца №3 - самая низкая. По утку самая

высокая линейная плотность у образца №4, самая низкая у образцов №1 и №2.

Плотность ткани оказывает большое влияние на свойства ткани. Чем выше плотность

ткани, тем выше прочность, устойчивость к истиранию, уменьшается растяжимость и

усадка ткани при стирке. С увеличением плотности увеличивается поверхностная

плотность и жесткость. Чем меньше плотность, тем выше пористость ткани и, как

следствие, повышается воздухопроницаемость, влаговпитывающая способность,

теплозащитные свойства. Величина поверхностной плотности тканей зависит от

линейной плотности нитей, фактической плотности, расположения нитей и

обусловлена назначением ткани.

Определение физико-механических свойств.

Физико-механические свойства определяют надёжность ткани в эксплуатации, способность

противостоять различным механическим воздействиям. Основными воздействиями,

которым подвергаются хлопчатобумажные бельевые ткани при эксплуатации, являются

растяжение и трение. В связи с этим в данной работе определяли стойкость тканей

к истиранию, прочность на разрыв. Результаты определения физико-механических

характеристик представлены в таблице 13 и 14.

Таблица 13 - Результаты определения разрывных

характеристик при растяжении бельевых хлопчатобумажных тканей

|

Образцы

|

Разрывная

нагрузка ткани размером 50х200мм, Н

|

Относительное

разрывное удлинение,%

|

|

фактическая

|

Нормы

по ГОСТ 29298-2005, не менее

|

Соответствие

ГОСТ

|

|

|

основа

|

уток

|

основа

|

уток

|

основа

|

уток

|

основа

|

уток

|

|

1

|

520

|

285

|

294

|

196

|

+

|

+

|

15

|

38

|

|

2

|

445

|

250

|

294

|

196

|

+

|

+

|

13

|

40

|

|

3

|

525

|

185

|

216

|

177

|

+

|

+

|

12

|

33

|

|

4

|

515

|

275

|

216

|

177

|

+

|

+

|

9

|

35

|

|

5

|

530

|

430

|

294

|

196

|

+

|

+

|

13

|

42

|

Таблица 14 - Результаты определения стойкости к

истиранию бельевых хлопчатобумажных тканей

|

№

|

Стойкость

к истиранию (циклы)

|

Соответствие

ГОСТ

|

|

фактическая

|

Нормы

по ГОСТ 29298-2005, не менее

|

|

|

1

|

1221

|

600

|

+

|

|

2

|

более

20000

|

600

|

+

|

|

3

|

9591

|

-

|

+

|

|

4

|

17330

|

-

|

+

|

|

5

|

14653

|

600

|

+

|

Разрывная нагрузка по утку и по основе, у всех

тканей соответствует требованиям ГОСТ 29298-2005. «Ткани хлопчатобумажные и

смешанные бытовые. Общие технические условия». Наибольшее значение разрывной

нагрузки по основе и утку у образца ткани №5. Наименьшее значение у образцов №2

и №3 по основе и утку соответственно. Прочность тканей при растяжении

характеризуется разрывной нагрузкой, величина которой зависит от волокнистого

состава, структуры нитей, строения ткани. Высокие результаты разрывной нагрузки

обусловлены высокой поверхностной плотностью исследуемых образцов, полотняным

видом ткацкого переплетения (каждая нить основы переплетается с каждой уточной

нитью без пропусков, т.е. имеют наибольшее взаимодействие) и волокнистым

составом тканей. Хлопковое волокно на 95% состоит из целлюлозы. Целлюлоза

является высокомолекулярным соединением и содержит большое количество

гидроксильных групп в макромолекуле, что обеспечивает значительную прочность и

жесткость целлюлозы. Также содержание влаги в волокне влияет на его прочность.

В хлопковом волокне содержание влаги составляет 40%. В отличие от других

тканей, у хлопка при намокании прочность не понижается, а повышается (примерно

на 15%).

Все исследуемые образцы имеют высокие значения

стойкости к истиранию, соответствующие требованиям ГОСТ 29298-2005.

Наименьшая стойкость к истиранию у образца №3,

это обусловлено его небольшим показателем поверхностной плотности (98 г/м²).

Устойчивость

тканей у истиранию - важнейший показатель качества тканей, который в

значительной степени определяет общую износоустойчивость тканей. Этот

показатель зависит от вида волокон, плотности тканей и вида ткацкого

переплетения. Устойчивость к истиранию влияет не только на механические, но и

на эстетические свойства тканей и изделий из них. Чем выше плотность, тем

больше упругость тканей и меньше сминаемость.

Устойчивость окраски влияет на эстетические

свойства, свойства надёжности, а также свойства безопасности. Для бельевых

хлопчатобумажных тканей основными видами воздействий при эксплуатации являются

- стирку, пот, сухое и мокрое трение, глажение.

Результаты определения устойчивости окраски к

физико-химическим воздействиям приведены в таблицах 15 и 16.

Анализ проведённых исследований устойчивости

окраски к физико-химическим воздействиям свидетельствует о том, что все образцы

соответствуют требованиям ГОСЬ 29298-2005 «Ткани хлопчатобумажные и смешанные.

Общие технические условия» по показателям устойчивости окраски тканей к стиркам

и к раствору пота.

Таблица 15 - Результаты определения устойчивости

окраски бельевых хлопчатобумажных тканей к мокрым обработкам

|

Образцы

|

Вид

воздействия

|

|

стирка

|

Пот

|

|

факт.

|

норма

по ГОСТ

|

соотв.

ГОСТ

|

факт.

|

норма

по ГОСТ

|

соотв.

ГОСТ

|

|

1

|

4/5

|

3/4

|

+

|

4/5

|

4/4

|

+

|

|

2

|

5/5

|

3/4

|

+

|

5/5

|

4/4

|

+

|

|

3

|

5/5

|

3/4

|

+

|

5/5

|

4/4

|

+

|

|

4

|

4/5

|

3/4

|

+

|

5/5

|

4/4

|

+

|

|

5

|

4/4

|

3/4

|

+

|

5/5

|

4/4

|

+

|