Разработка многофункциональных часов на газоразрядных индикаторах

Оглавление

Введение

. Анализ существующих технических решений

. Обоснование выбора средств и методов разработки

.1 Схемотехнические САПР

.2 Технология сквозного проектирования

.3 Solidworks

.4 Маршрут сквозного проектирования

. Разработка принципиальной электронной схемы устройства

.1 Разработка аналоговых узлов схемы

.2 Выбор элементной базы. Схемотехническое моделирование

.3 Обоснование выбора цифровых электронных компонентов

. Тепловое моделирование

. Трёхмерное моделирование

.1 Разработка модели корпуса

.2 3D-печать

. Механическое моделирование

. Разработка программы микроконтроллера

.1 Особенности работы с шиной I2C

.2 Комментарии к процессу разработки и коду программы

Заключение

Перечень использованных сокращений

Список использованных источников

Приложения

Введение

проектирование электронный программа

микроконтроллер

Время играет важнейшую роль в нашей жизни, и практически каждый человек в

современном обществе пользуется приборами для определения текущего времени

суток - часами. Часы выпускаются в различных вариантах исполнения: наручные,

напольные, настенные и др., и работают на основе различных принципов,

подразделяясь на механические, электронные, кварцевые часы и пр. Настольные

часы хоть и используются в повседневной жизни немного реже, чем наручные, но

отличаются широким разнообразием форм корпуса, функциональных особенностей и

способов отображения времени, и к тому же являются важным элементом декора

любого интерьера. Среди них особое место занимают часы, в которых для

отображения времени используются газоразрядные индикаторы (ГРИ).

Газоразрядный индикатор (он же «Nixie tube») - ионный

прибор для отображения информации, использующий тлеющий разряд [1]. Знаковый

ГРИ состоит из трубки, заполненной инертным газом (чаще - неоном), внутри

которой на различной высоте находятся тонкие металлические катоды в форме

знаков, которые необходимо отобразить, и общий анод. При подаче высокого

напряжения порядка 180 вольт, вокруг катода возникает свечение - тлеющий

разряд.

К преимуществам использования ГРИ можно отнести их мягкое оранжевое

свечение с лёгким мерцанием, приятное для человеческого восприятия, малый

потребляемый ток (порядка 2,5 мА) и отсутствие нагрева. Благодаря приятному

свечению и необычному антикварному виду индикаторов, такие часы являются достойной

альтернативой традиционным часам с циферблатом или электронным часам с цифровым

дисплеем и очень эффектно выглядят в любой обстановке, за что высоко ценятся

коллекционерами и дизайнерами.

Среди их недостатков можно выделить высокое рабочее напряжение (180 вольт

у ИН-14), что требует использования в устройстве отдельного высоковольтного

преобразователя напряжения, неустойчивость стеклянных трубок к серьёзным

механическим нагрузкам. Кроме того, газоразрядные индикаторы подвержены эффекту

отравления катодов (cathode

poisoning) [2], при котором частицы металла,

выделяемые постоянно работающими катодами, оседают на редко используемых

катодах, способствуя падению их яркости. В теории этого эффекта можно легко

избежать, грамотно реализовав механизм продления срока службы ГРИ или

возможность восстановления «отравленных» катодов индикатора, однако, как

показывает практика, совсем немногие изготовители часов на ГРИ об этом

задумываются.

В часах на газоразрядных индикаторах применяют ГРИ, способные отображать

десятичные цифры, обычно используется четыре индикатора для отображения часов и

минут. В продвинутых моделях добавлены ещё два индикатора для отображения

секунд.

Однако часы на ГРИ производятся лишь небольшими партиями или штучными

экземплярами, и выпускаемые образцы обладают существенными недостатками, а

именно: устаревшая элементная база и скудный набор функций, отсутствие

поддержки популярных передовых технологий (Wi-Fi, IoT), отсутствие отображения секунд,

сильно завышенная стоимость. Поэтому было решено разработать часы на

газоразрядных индикаторах, лишённые вышеуказанных недостатков и выполненные с

учётом современных технологий производства, которые будут являться не только

полезным прибором отображения времени и стильным элементом интерьера, но и

частью умного дома благодаря совместимости с IoT и домашней погодной станцией благодаря наличию

датчиков температуры и влажности воздуха. Совокупность этих преимуществ

позволит создать уникальное устройство, которое может быть востребованным на

рынке, составляя конкуренцию немногочисленным имеющимся аналогам.

В данной работе пошагово описывается процесс разработки часов на

газоразрядных индикаторах, от идеи до построения прототипа. В рамках данной

работы была поставлена цель: разработать часы на газоразрядных индикаторах с

применением микроконтроллера и модуля беспроводной связи, с учётом

нивелирования выявленных у его возможных аналогов недостатков. Для достижения

общей поставленной цели требуется решить конкретные проблемы и задачи:

· Определение структуры устройства;

· Выбор средств и методов разработки;

· Нахождение оптимального маршрута проектирования;

· Проверка работоспособности и определение технических

характеристик разработанного устройства.

Конечное устройство должно соответствовать поставленному техническому

заданию и обеспечивать достаточную безотказность работы. Требуется

предусмотреть длительное автономное сохранение установленных пользователем

параметров работы устройства, в том числе текущего времени, и совместимость

устройства с системами «умного дома» и «интернетом вещей» (IoT) в целях следования популярным

технологиям современности.

1. Анализ существующих технических

решений

Часы на газоразрядных индикаторах не производятся серийно, а

изготавливаются либо частными мастерскими очень маленькими партиями, либо

народными умельцами поштучно. В связи с этим, их достаточно проблематично

купить, и стоят они очень дорого. Анализ предложения показывает, что вход на

рынок настольных часов на ГРИ абсолютно свободен - достаточно предложить

потребителю полнофункциональный и качественный товар по адекватной цене. В

подтверждение этого далее будут рассмотрены несколько вариантов таких часов,

которые на данный момент можно найти в продаже.

Во-первых, проведём анализ устройств, изготовленных в единичных

экземплярах. Такие устройства можно найти в состоянии бывших в использовании на

сайтах по продаже товаров с рук, либо заказать изготовление часов у частных

мастеров. Анализ немногочисленных подобных предложений на рынке показал, что

подобные часы выполнены по схемам, размещённым в Интернете в свободном доступе,

и не застрахованы от таких недостатков, как возможные недоработки в схеме

устройства, некачественное его изготовление и скудный функционал. Как правило,

у подобных штучных экземпляров часов отсутствует функция будильника и режим

продления срока службы газоразрядных индикаторов. Режимы индикации задаются с

помощью кнопок, на некоторых моделях присутствует возможность показа текущей

даты или температуры воздуха. Стоимость готовых устройств колеблется в районе

десяти тысяч рублей, а комплекты для самостоятельной сборки часов, включающие

индикаторы, электронные компоненты и печатную плату, оцениваются в четыре

тысячи рублей [3]. Ввиду вышеназванных недостатков, а так же недоверия

покупателей к товарам, сделанным радиотехниками-любителями вручную и завышенной

стоимости, такие часы не пользуются особым спросом.

Во-вторых, рассмотрим часы на газоразрядных индикаторах, выпускающиеся

мелкими серийными партиями и продающиеся на специализированных сайтах.

Производителями не указывается электрическая схема, по которой собраны их

устройства, однако по указанному набору функционала можно определить их принцип

работы и примерный состав технических компонентов.

Так, часы «Past Indicator I» построены на микроконтроллере с подключенным к нему модулем

часов реального времени и имеют функцию отображения даты, будильник, и

возможность продления срока службы ГРИ. Устройство питается от сети 220В и

состоит из полноценного набора из шести индикаторов ИН-14, стоимость устройства

составляет внушительные 21500 рублей [4].

Ещё один коммерческий вариант часов на ГРИ называется «Lighthouse» и представляет собой металлический

корпус с четырьмя индикаторами. В устройстве не предусмотрено абсолютно никаких

функций кроме отображения времени, в том числе невозможно заменить батарейку

часов реального времени, если такой модуль вообще присутствует. Часы имеют

высокий риск быстро выйти из строя, поскольку в них отсутствует функция

продления срока службы ГРИ. Не смотря на это, производители активно рекламируют

свой продукт, что ещё более негативно сказывается на и без того высокой

стоимости устройства - 14500 рублей [5].

Рассмотрим ещё одну модель часов под названием «Союз-12». Так же как и «Past Indicator I», в данном устройстве реализованы функции будильника,

индикации текущей даты и сохранения ресурса индикаторов. Устройство питается от

блока питания на 12В и оценивается продавцами в 31900 рублей [6]. Вся

информация касательно рассмотренных вариантов часов на ГРИ представлена в

сравнительной таблице 1.

Таблица 1.

Сравнительная

характеристика часов на ГРИ

|

Модель часов Критерий

|

Past Indicator I

|

Lighthouse

|

Союз-12

|

Штучные образцы

|

Разрабатываемое устройство

|

|

Число индикаторов (шт.)

|

6

|

4

|

6

|

от 2 до 6

|

6

|

|

Продление срока службы индикаторов

|

Есть

|

Нет

|

Есть

|

Нет

|

Есть

|

|

Питание от USB

|

Нет

|

Нет

|

Нет

|

Нет

|

Есть

|

|

Датчики температуры и влажности воздуха

|

Нет

|

Нет

|

Нет

|

Есть

|

|

Отчёт и настройка по Wi-Fi,

совместимость с IoT

|

Нет

|

Нет

|

Нет

|

Нет

|

Есть

|

|

Функция будильника

|

Есть

|

Нет

|

Есть

|

Нет

|

Есть

|

|

Отображение даты

|

Есть

|

Нет

|

Есть

|

Есть

|

Есть

|

|

Стоимость (руб.)

|

21500

|

14500

|

31900

|

10000

|

~3000

|

Таким образом, анализ доступных в свободной продаже моделей часов на ГРИ

показывает, что имеющиеся образцы не лишены некоторых недостатков и требуют

дальнейшего улучшения. Эти улучшения и будут произведены в рамках данного

проекта.

Далее будут рассмотрены известные наработки в области схемотехнической

реализации часов на газоразрядных индикаторах. Подобные наработки обычно

защищены патентом. Так, в патенте за номером CN104332124A [7] описывается

масштабируемая электрическая принципиальная схема для газоразрядных индикаторов

или для массива из светодиодов, а также метод управления этой схемой с

использованием микроконтроллера. Недостатками этой схемы является необходимость

использования сдвиговых регистров и невозможность работы с индикаторами,

рабочее напряжение которых превышает 50 вольт. Схема, которая реализована в

устройстве, разрабатываемом в рамках данной работы, способна подавать на

газоразрядные индикаторы напряжение от 3,3 до 180 вольт, что существенно

расширяет список моделей индикаторов, которые могут быть использованы. Кроме

этого, в разрабатываемом устройстве будет применена схема динамической

индикации с одним общим дешифратором для всех индикаторов.

В патенте номер CN2836062Y [8] описываются часы на двухсторонних

газоразрядных индикаторах, все компоненты которых смонтированы на одной

печатной плате. Такой подход позволяет экономить пространство при монтаже

элементов. Логика работы устройства и режимы индикации в патенте не указаны. В

отличие от устройства, описываемого данным патентом, в разрабатываемой модели

часов на ГРИ будет применена модульная конструкция, что увеличивает габариты

устройства, но облегчает ремонт и расширение функционала.

Таким образом, в отличие от немногочисленных имеющихся аналогов, в

разрабатываемом устройстве должны быть реализованы функции измерения

температуры и влажности воздуха, беспроводной передачи данных, сбора

статистики, функции будильника и экономии ресурса службы индикаторов. Обзор

аналогов показывает, что устройство, обладающее этими функциями, будет являться

не только актуальным на рынке, но и абсолютно уникальным.

2. Обоснование выбора средств и методов

разработки

2.1

Схемотехнические САПР

После того, как главная идея и основные функции будущего электронного

устройства получили чёткое описание, его разработку необходимо начать с этапа

составления схемы электрической принципиальной, согласно ГОСТ [9]. Схема должна

не только удовлетворять поставленному техническому заданию, но и быть

электрически согласованной и корректной. Для проверки схемы на достоверность и

работоспособность требуется определить её режимы работы и рассчитать - то есть

определить напряжения в узлах и токи в ветвях цепи - каждую независимую

электрическую цепь. Для этого требуется, основываясь на законах Кирхгофа и Ома,

согласно методам узловых потенциалов и контурных токов, вручную составить и

решить систему линейных алгебраических уравнений для каждой из цепей. Однако

присутствует несколько факторов, осложняющих или делающих невыполнимым данный

подход.

Во-первых, схема данного устройства достаточно сложная, и расчёт её

вручную займёт непозволительно много времени, не гарантируя безошибочный

результат. Во-вторых, в схеме устройства присутствует программируемый

микроконтроллер и прочие цифровые модули, рассчитать работу которых

традиционными средствами не представляется возможным. И в-третьих, многие

компоненты схемы, как цифровые, так и аналоговые, работают на высокой частоте,

что также усложняет расчёты. Поэтому в подобных случаях применяются системы

автоматизированного проектирования (САПР), способные рассчитать на ЭВМ любую

схему или электрическую цепь.

При разработке данного устройства будет использоваться такая

схемотехническая САПР, как Proteus

[10]. В отличие от P-CAD и SPICE-совместимых САПР, с помощью Proteus можно рассчитывать и моделировать работу не только

простых электронных схем, но и схем с программируемыми элементами. В состав

пакета Proteus входит обширная библиотека

электронных компонентов, в ней с лёгкостью удалось найти как аналоговые

компоненты разрабатываемого устройства, так и использующийся в нём

микроконтроллер ATmega328P. С помощью данного программного

пакета будет полностью рассчитана принципиальная схема устройства,

предварительно протестирована программа микроконтроллера и произведена

симуляция работы устройства в реальном времени.

Proteus

также позволяет создать разводку печатной платы устройства на основе его

принципиальной схемы и сгенерировать трёхмерную модель печатной платы. Однако

возможности экспорта созданной модели и ассортимент трёхмерных моделей

электронных компонентов сильно ограничены. При использовании Proteus для топологического моделирования

печатной платы разрабатываемого устройства, пришлось бы вручную создавать

модели многих её компонентов, поскольку они отсутствуют во встроенной

библиотеке, поэтому для этой цели требуется использовать другую САПР.

Подходящим решением является DipTrace - специализированная САПР для разработки печатных плат,

которая поставляется с полноценной встроенной библиотекой 3D-компонентов, имеет удобный

пользовательский интерфейс и широкие возможности импорта и экспорта. В

частности, после создания разводки печатной платы устройства и успешного

прохождения ею встроенной проверки на соответствие правилам проектирования

(топология разработанных печатных плат представлена в приложении 2),

сгенерированную трёхмерную модель печатной платы можно сконвертировать в формат

STEP, являющийся стандартом для

большинства САПР.

2.2

Технология сквозного проектирования

Моделирования работы электрической схемы устройства в схемотехнических

САПР вполне достаточно, чтобы подтвердить правильность её составления, но

недостаточно, чтобы проверить работоспособность устройства в целом. Поэтому для

определения технических характеристик будущего устройства и проверки

объективности расчётных параметров следует провести ещё несколько этапов

компьютерного моделирования с помощью САПР.

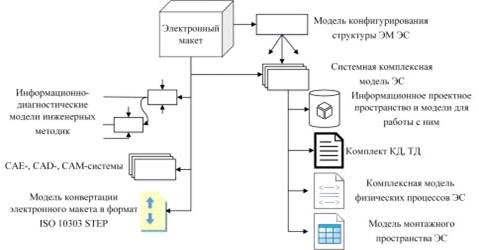

При проведении моделирования устройства строится его комплексный

электронный макет (рисунок 1), состоящий из множества разнородных элементов

(атрибутов) [11]. С каждым новым этапом моделирования происходит постепенное

наращивание атрибутов конфигурации этого макета, причём зачастую получается

так, что для выполнения каждого этапа моделирования требуется использовать

отдельную САПР, ведь не существует единой САПР, в которой реально выполнить все

необходимые этапы моделирования - от схемотехнического до трёхмерного и

теплового.

Рисунок 1. Комплексный электронный макет устройства.

При традиционном подходе к проектированию не происходит прямого обмена

атрибутами макета между используемыми САПР, результаты всех предыдущих этапов

моделирования по необходимости воссоздаются заново для каждой новой

использованной САПР. Такой подход позволяет разработчикам не беспокоиться о

взаимной совместимости САПР между собой и возможных потерях и неточностях,

вызванных конвертацией форматов, однако существенно замедляет и усложняет

разработку.

В противовес традиционному подходу, технология сквозного проектирования

(ТСП) позволяет существенно ускорить разработку новых устройств. Сквозное

проектирование - процесс совместной работы над одним и тем же проектом с

использованием САПР различного функционального назначения. При использовании

ТСП результаты предыдущих этапов моделирования передаются далее и используются

повторно благодаря тому, что во всех САПР используется одна и та же динамически

обновляемая модель [12].

Таким образом, благодаря применению ТСП, скорость разработки

увеличивается до 7 раз и устраняется избыточная операция по созданию нового

электронного макета для каждой использованной САПР. Однако для успешного её

применения следует вести работу в программах, совместимых между собой.

Рассмотрим совместимость САПР, выбранных для схемотехнического и топологического

моделирования. Так, DipTrace обладает

широчайшими возможностями импорта и экспорта, благодаря чему она совместима

практически с любой другой системой. Однако список форматов, в которых можно

экспортировать модель из Proteus,

сильно ограничен. Наиболее подходящим форматом является SDF netlist, однако с его помощью невозможно передать

расположение компонентов на печатной плате, поэтому расстановку компонентов в DipTrace придётся производить вручную, хотя

для отдельных групп элементов возможно применить функцию автоматической

расстановки.

2.3 Solidworks

После того, как с помощью DipTrace построена топология печатной платы, необходимо провести термическое

моделирование для расчёта возможного перегрева элементов и механическое

моделирование для определения прочности корпуса устройства. Для проведения

подобных расчётов существуют различные САПР, например, Autodesk Inventor, ANSIS, Autodesk CFD, однако наиболее многообещающей с точки

зрения универсальности и широты области применения является Solidworks. Solidworks - это мощный программный комплекс,

позволяющий как создавать 3D-модели деталей и сборки, так и производить

различные виды моделирования. Он полностью совместим с концепцией сквозного

проектирования и предоставляет множество опций импорта и экспорта моделей.

Использование Solidworks минимизирует количество используемых

САПР за счёт проведения сразу трёх этапов моделирования в одном программном

комплексе.

2.4

Маршрут сквозного проектирования

Итак, для определения технических характеристик устройства и

подтверждения его работоспособности требуется провести моделирование с

использованием выбранных САПР различного функционального назначения, связанных

по технологии сквозного проектирования. Разработанный маршрут проектирования

представлен на рисунке 2.

Рис. 2. Маршрут сквозного проектирования устройства

Экспорт разработанной электрической принципиальной схемы из Proteus производится в формате «SDF netlist», который не поддерживает ни передачу данных о

положении электронных компонентов на печатной плате, ни динамическое обновление

модели, что требует повторного произведения процедуры её экспорта-импорта при

возможном внесении поправок в принципиальную схему. Последующие САПР связаны

стандартом STEP ISO 10303 (данные передаются в формате STEP AP214) [13]. STEP -

это «стандарт обмена данными модели изделия», позволяющий описать не только 3D-объекты, но и прочую сопровождающую

информацию включая техническую документацию и последовательность технических

процессов [14]. Он широко используется в различных САПР для точного

междисциплинарного обмена данными, полностью вписывается в концепцию сквозного

проектирования и, в отличие от SDF и Proteus, не имеет проблем с экспортом.

3. Разработка принципиальной электронной

схемы устройства

3.1

Разработка аналоговых узлов схемы

Согласно поставленному маршруту проектирования, разработка устройства

начинается с получения его электрической принципиальной схемы. Для этого

требуется определить, из каких компонентов должно состоять устройство и как они

должны быть связаны. В данных часах на газоразрядных индикаторах используется

модульная конструкция, преимуществами и особенностями которой является простота

обслуживания и замены модулей, децентрализованность их разработки, повышенная

надёжность. Выясним структуру устройства, зная об использовании в нём модульной

конструкции (рис. 3).

Рис. 3. Структурная схема устройства

Работой часов на газоразрядных индикаторах, согласно техническому заданию,

должен управлять микроконтроллер ATmega328P (4, рис. 3), расположенный на плате Arduino Uno (2). С ним посредством цифровых интерфейсов

сообщаются различные модули (5, 6), и с помощью аналогового интерфейса

микроконтроллер производит измерение показаний датчиков (1). Шесть

газоразрядных индикаторов (10) должны быть расположены на главной печатной

плате (8) вместе с цепями, контролирующими их работу.

Плата микроконтроллера (2) содержит встроенный стабилизатор напряжения,

позволяющий преобразовать входное напряжение в 9 или 5 вольт, поступающее от

внешнего сетевого адаптера (3), в стабильное напряжение в 5 и 3,3 вольта,

подходящее для питания модулей, датчиков, и прочих подключённых к

микроконтроллеру компонентов. Питание устройства также может осуществляться с

помощью разъёма USB, что позволяет

запитать его не только с помощью сетевого адаптера, но и от огромного множества

USB-совместимых устройств.

Каждый газоразрядный индикатор имеет 11 контактов: один для общего анода

и десять катодов, по одному на каждую отображаемую арабскую цифру. Для

экономного использования портов ввода-вывода микроконтроллера и общего

упрощения схемы распространённой практикой является подключение катодов

индикатора через сдвиговый регистр или двоично-десятичный дешифратор. Так, использование

двоично-десятичного дешифратора позволяет сократить число используемых портов

ввода-вывода микроконтроллера с десяти до четырёх для каждого газоразрядного

индикатора. Каждая отображаемая цифра кодируется четырёхбитной

двоично-десятичной последовательностью, которая однозначно декодируется

дешифратором в сигнал на выходе, и при этом только одна цифра на индикаторе

может гореть в каждый момент времени.

В часах на ГРИ используется дешифратор К155ИД1 (9, рис. 3), специально

предназначенный для управления высоковольтными газоразрядными индикаторами. Он

выпускается в корпусе DIP-16,

внутри которого содержится 83 интегральных элемента по технологии КМОП. Для

каждого ГРИ можно использовать индивидуальный дешифратор, объединив входные

порты дешифраторов сдвиговыми регистрами для сокращения количества входных

контактов. Такая схема включения индикаторов называется статической индикацией

и позволяет использовать любую цифру на любом индикаторе в каждый момент

времени, что гарантирует отсутствие их мерцания. Однако для статической

индикации требуется использовать по дешифратору для каждого индикатора, что

крайне негативно сказывается не только на сложности и надёжности, но и на

стоимости конечного устройства, поскольку цена дешифратора К155ИД1 составляет

до 20% от стоимости индикатора ИН-14 - самого дорогостоящего компонента часов

на ГРИ.

Поэтому в разрабатываемом устройстве будет использоваться схема

динамической индикации, при которой в целях удешевления устройства и упрощения

его конструкции используется лишь один общий дешифратор для всех ГРИ. При

динамической индикации на всех индикаторах в один момент времени может быть

выбрана для отображения только одна цифра, поэтому требуется реализовать

транзисторные ключи управления питанием каждого индикатора, позволяющие

включать ГРИ по отдельности. В этом случае микроконтроллер сначала должен

выбрать цифру для отображения, а затем кратковременно разрешить подачу

питающего напряжения на один из дешифраторов. По причине того, что в каждый

момент времени горит только один индикатор, использование динамической

индикации может привести к появлению мерцания. Однако благодаря короткому

времени срабатывания дешифратора К155ИД1, смену активного индикатора можно

производить на высокой частоте порядка 1000 Гц, что гарантирует отсутствие

заметного человеческим глазом мерцания.

Итак, поступление на индикаторы питающего напряжения (180В) регулируется

транзисторными ключами, однако получить столь высокое напряжение в схеме, где

нет напряжений более 5 вольт, является проблемной задачей. Популярным вариантом

является построение повышающего преобразователя на основе микросхемы MC34063

[15, 16]. Схема такого преобразователя представлена на рисунке 4.

Рис. 4. Принципиальная схема преобразователя напряжения на MC34063

Рассмотрим принцип работы данной схемы. MC34063 по сути является

ШИМ-генератором частоты, которая задаётся номиналом конденсатора C7 на входе Tcap и может составлять до 33 КГц. Вся схема может

питаться и от 5 вольт, поэтому в случае наличия внешнего источника

стабилизированного напряжения 5В, стабилизатор VR1 в данной схеме является излишним. По поступлению тактового

сигнала с MC34063, открывается транзистор Q1, обеспечивающий максимально быстрый заряд затвора полевого

транзистора Q3, а после закрывания ключа

микросхемы, Q2 позволяет быстро его разряжать.

Моменты быстрого открытия и закрытия Q3 заставляют катушку индуктивности L1 генерировать высокое напряжение, которое запасается

конденсатором С8, а диод D2

предотвращает разряд конденсатора при открытом Q3. Контроль выходного напряжения осуществляется с помощью

обратной связи на делителе напряжения R3 и R7. При превышении порогового значения

напряжения на терминале 5, микросхема временно приостанавливает генерацию

импульсов.

Недостатками данной схемы является её высокая сложность, избыточность, и

невозможность работы MC34063 при отрицательных температурах. Можно упростить

данный преобразователь, исключив транзисторы Q1 и Q2,

однако это существенно понизит КПД. Поэтому схема преобразователя напряжения

требует дальнейшего упрощения и улучшения.

Заметим, что использующаяся в данных часах на ГРИ плата микроконтроллер

содержит высокоточный генератор частоты. Поэтому вместо использования отдельной

микросхемы MC34063, для управления частотой преобразователя можно использовать

один из выходов микроконтроллера с ШИМ. В этом случае также отпадает

необходимость в использовании сервисных компонентов - резисторов обратной связи

и конденсаторов, которые были необходимы для нормального функционирования MC34063,

и остаётся только катушка индуктивности, полевой транзистор и конденсатор.

Схема получившегося улучшенного преобразователя высокого напряжения

представлена на рисунке 5, его выходное напряжение определяется частотой,

генерируемой микроконтроллером.

Рис. 5. Улучшенный преобразователь напряжения 180В

Принципиальная электрическая схема устройства без подключаемых к

микроконтроллеру модулей представлена на рисунке 6. На ней присутствует

доработанный повышающий преобразователь напряжения и газоразрядные индикаторы,

соединённые по схеме динамической индикации с общим дешифратором и

индивидуальными транзисторными ключами.

Рис. 6. Принципиальная электрическая схема часов на ГРИ

3.2 Выбор

элементной базы. Схемотехническое моделирование

На этапе составления электрической принципиальной схемы устройства, в ней

были использованы гипотетические радиоэлементы, обладающие идеальными

параметрами. Поэтому следующей задачей разработчика является обоснованная

замена их на реальные детали, присутствующие в продаже на отечественном рынке.

При этом от выбора элементов будет зависеть надёжность и стоимость устройства,

его финальные технические характеристики.

Обоснование выбора элементной базы - итеративный процесс. На первой

итерации электрическая принципиальная схема переносится в САПР, электронным

компонентам присваиваются идеальные параметры, и производится схемотехническое

моделирование схемы. На его основании идеальные элементы заменяются реальными,

такими, которые обладают требуемым номиналом и способны выдерживать нагрузки,

прикладываемые к ним при работе. Предпочтение отдаётся наиболее надёжным,

миниатюрным и дешёвым компонентам. Затем на каждой последующей итерации заново

производится схемотехническое моделирование с обновлёнными элементами, элементы

проверяются на соответствие параметрам и в случае необходимости заменяются

другими, как правило, более мощными, до тех пор, пока не будут выполнены

условия, отвечающие за полное соответствие параметров выбранного элемента

режимам работы конкретной электрической схемы.

Элементы, для которых расчётный Кн близок или превышает 1, имеют

повышенный риск быстро выйти из строя из-за несоблюдения заявленных

производителем условий их работы, поэтому их использование в устройстве

недопустимо, и их требуется заменить на более мощные аналоги, после чего

следует повторить расчёт заново. Значение коэффициентов нагрузки от 0,2 до 0,6

является оптимальным.

Для разработанной печатной платы часов на газоразрядных индикаторах

выберем реальные радиоэлементы, подходящие по номиналу, и рассчитаем их

коэффициент нагрузки. Результаты расчётов представлены в таблице 2.

Таблица 2. Обоснование выбора элементов

|

Группа элементов

|

Номера элементов в схеме на рис. 6

|

Характеристика элемента

|

Расчётная нагрузка

|

Номинальная нагрузка

|

Кн

|

|

Резисторы

|

R2, R5, R9, R13, R17, R21

|

Мощность

|

P=7,53*10^(-5) Вт

|

0,125 Вт

|

<0,01

|

|

R3, R6, R10, R14, R18, R22

|

|

P=4*10^(-6) Вт

|

0,125 Вт

|

<0,01

|

|

R4, R7, R11, R15, R19, R23

|

|

P=0,0016 Вт

|

0,125 Вт

|

0,01

|

|

R1, R8, R12, R16, R20, R24

|

|

P=0,0031 Вт

|

0,125 Вт

|

0,02

|

|

Конденсаторы

|

С1, С3

|

Напряжение

|

U=180 В

|

350 В

|

0,51

|

|

Транзисторы

|

Q2, Q5, Q7, Q9, Q11, Q13

|

Мощность

|

P=0,098Вт

|

0,68 Вт

|

0,14

|

|

Q3, Q4, Q6, Q8, Q10, Q12

|

|

P=0,054 Вт

|

0,62 Вт

|

0,09

|

|

Q1

|

|

P=0,4 Вт

|

125 Вт

|

<0,01

|

|

Диод

|

D1

|

Напряжение

|

U=180 В

|

600 В

|

0,3

|

|

ГРИ

|

HG1 … HG6

|

Ток

|

I=0,001 A

|

0,0025 А

|

0,4

|

|

Индуктивность

|

L1

|

Ток

|

I=0,08 А

|

670 мА

|

0,12

|

|

Сборка ТТЛ

|

U1

|

Ток

|

I=8*10^(-5) A

|

7 мА

|

Согласно маршруту сквозного проектирования, схемотехническое

моделирование принципиальной схемы устройства было произведено в Proteus. Средствами Proteus была составлена принципиальная схема устройства и

выбраны модели её элементов из встроенной библиотеки. Для расчёта коэффициента

нагрузки была произведена симуляция всех режимов работы устройства в реальном

времени и измерены пиковые токи и напряжения на элементах. Кроме этого, для

тестирования работоспособности схемы был написан и использован в симуляции

предварительный вариант программы микроконтроллера. Полученных данных оказалось

достаточно как для расчёта Кн, так и для проведения последующих этапов

проектирования, в том числе, теплового моделирования.

Анализ данных таблицы 2 показывает, что нагрузка ни одного из элементов

схемы не превышает оптимальных значений, что означает, что риск выхода

устройства из строя вследствие работы на нагрузках, близких или превышающих

номинальные, крайне незначителен.

3.3

Обоснование выбора цифровых электронных компонентов

В конструкции разрабатываемых часов на газоразрядных индикаторах

используется микроконтроллер ATmega328P в составе печатной платы Arduino Uno. Это достаточно мощный для своей небольшой стоимости

микроконтроллер, обладающий широким и универсальным набором функций, в том

числе встроенной энергонезависимой памятью и тактовым генератором, однако

имеющий ограниченное количество портов ввода-вывода: всего 6 аналоговых и 14

цифровых портов. Десять из них уже используются для контроля газоразрядных

индикаторов, и это при том, что при их подключении используется способ

динамической индикации. Поэтому для подключения к микроконтроллеру «периферии»

остаётся ограниченное число незанятых портов ввода-вывода. Это значит, что

основным критерием выбора используемых модулей и датчиков будет являться

минимальное количество требуемых свободных портов. Также предпочтение будет

отдаваться модулям, работающим с редко используемыми аналоговыми портами или

способными к цифровому обмену данными посредством соединения типа общая шина,

позволяющему одновременное независимое подключение нескольких устройств к одной

группе контактов. Рассмотрим выбранные подключаемые модули с точки зрения

данных критериев оценки.

Во-первых, использованный датчик температуры и влажности DHT-11 требует для подключения два

свободных аналоговых порта, которые обычно ценятся меньше ввиду их редкого

использования. Во-вторых, Wi-Fi модуль ESP8266 занимает цифровой

порт UART, который нигде более не используется

при нормальном режиме функционирования микроконтроллера. И в-третьих, модуль

часов реального времени DS3231

сообщается с микроконтроллером по шине I2C [18]. Данная

шина предназначена для простого обмена информацией между внутренними

компонентами устройства и осуществляет передачу данных на скорости до 100

кбит/с всего по двум проводам, к которым могут быть подключены до 127 устройств.

Таким образом, незадействованными остаются 6 портов микроконтроллера и

126 возможных позиций для подключения устройств по шине I2C, что открывает широкие перспективы для дальнейшего

расширения функциональности разрабатываемого устройства.

4. Тепловое моделирование

Проведённый при схемотехническом моделировании расчёт нагрузки и

зависящей от неё безотказности элементов не даёт чёткого представления о

поведении компонентов при их работе. В том числе, факт того, что все

рассчитанные тепловые мощности находятся в рамках допустимых производителем

значений, не гарантирует отсутствия критического перегрева элементов с

последующим выходом их из строя, поскольку при расчёте не учитывался нагрев

рядом стоящих элементов, окружающая температура и теплопроводность среды.

Поэтому для создания наиболее полного и достоверного электронного макета

изделия и исключения возможного перегрева элементов требуется провести тепловое

моделирование.

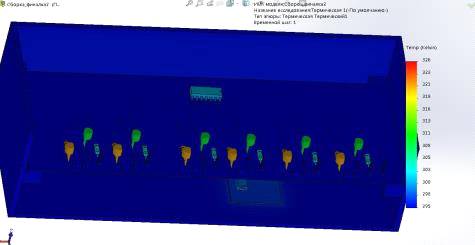

Данный этап моделирования производится в Solidworks с помощью модуля Simulation. Согласно маршруту сквозного

проектирования, сгенерированная в DipTrace на основе модели расположения элементов трёхмерная модель

печатной платы устройства сохраняется в формате STEP AP214 и передаётся в Solidworks. Здесь, учитывая рассчитанные ранее тепловые мощности

элементов, строится модель распределения температуры внутри устройства.

Рассмотрим этот процесс подробно.

Полученная после импорта из формата STEP модель главной печатной платы устройства сразу же

готова к проведению инженерных расчётов. С помощью модуля Simulation в Solidworks создаётся новое термическое

исследование, в рамках которого в первую очередь требуется построить сетку (mesh) для модели - описать сложные

геометрические формы модели с помощью треугольников; над моделью сетки и будет

производиться расчёт. Далее следует указать мощность источников тепла и задать

граничные условия: температуру, окружающей среды и коэффициент конвективной

теплоотдачи. Для каждого компонента указывается материал, из которого он

изготовлен, который можно выбрать из обширной библиотеки материалов Solidworks.

После этого исследование практически готово к запуску, осталось выбрать

предпочитаемый тип аналитической решающей программы [19]. Задача обсчёта любой

сетки сводится к решению системы алгебраических уравнений, что можно сделать

либо с помощью точных числовых методов решения, либо используя итерационные

методы решения уравнений с заданной погрешностью. В Solidworks доступны следующие решающие

программы:

· Direct Sparse: выбираемая по умолчанию универсальная и очень

точная решающая программа, однако требует очень много оперативной памяти

компьютера, до 10 раз больше, чем остальные программы;

· Intel Direct Sparse: в отличие от предыдущей, лучше

оптимизирована для многопоточного выполнения;

· Large Problem Direct Sparse: в отличие от предыдущих

алгоритмов, потребляет меньше оперативной памяти и хорошо подходит для решения

средних по сложности задач;

· FFEPlus: единственная доступная решающая программа,

применяющая итеративный метод решения системы уравнений. Она «использует

усовершенствованное переупорядочение матрицы» [19] и подходит для решения очень

сложных задач, используя при этом в 10 раз меньше памяти, чем Direct Sparse.

Выбор аналитической программы зависит от индивидуальных условий:

сложности модели, количестве степеней свободы при расчёте, производительности

компьютера. От выбора решающей программы зависит скорость расчёта и потребление

ресурсов компьютера, и при неверном выборе программы расчёт сложных моделей

может затянуться на несколько десятков часов, поэтому важно вручную выбрать

наиболее подходящий тип программы, а не оставлять значение по умолчанию.

Для теплового моделирования главной печатной платы в Solidworks была выбрана аналитическая решающая

программа Intel Direct Sparse. Проведённое моделирование показало абсолютно

предсказуемый результат: нагрев компонентов находится в пределах нормы, а

температура самого горячего элемента не превышает 320 кельвинов. Результаты

моделирования представлены на рисунке 7.

Рис. 7. Результат теплового моделирования главной печатной платы

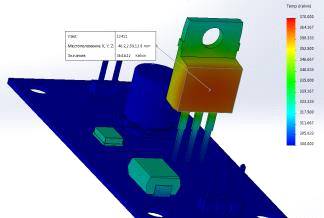

Однако другие модули устройства оказались подвержены значительному

нагреву. Так, исследование показало, что полевой транзистор на плате

повышающего преобразователя напряжения нагревается до 364,6 кельвинов (91,5 °C) (рис. 8).

Рис. 8. Перегрев транзистора преобразователя напряжения

Перегрев данного транзистора неудивителен, ведь согласно расчётам на

столь маленькой площади радиодетали выделяется 0,4 Вт тепла. Производитель

транзистора IRF840 заявляет [20] о его способности

рассеивать до 125 Вт тепловой мощности и работать при температуре 175 °C, однако расчёт показывает, что эти

цифры не выглядят правдоподобно. Поэтому для понижения температуры работы и улучшения

теплоотвода, данный транзистор будет доукомплектован алюминиевым радиатором.

Таким образом, проведение теплового моделирования позволило не только

дополнительно подтвердить работоспособность схемы устройства и его устойчивость

к термическим нагрузкам, но и выявить элементы, потенциально склонные к

перегреву и, проведя критически важные доработки устройства, оптимизировать их

температурный режим.

5. Трёхмерное моделирование

5.1

Разработка модели корпуса

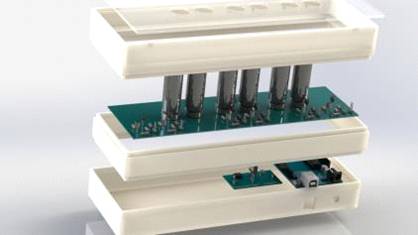

Следующим важным этапом проектирования является разработка корпуса

устройства. Здесь, как и в предыдущих этапах, для избегания ошибок при

проектировании и визуальной оценки будущего устройства в сборе, необходимо

прибегнуть к моделированию с помощью САПР. Являясь единой и универсальной САПР

для проведения разного рода инженерных расчётов над трёхмерными моделями, Solidworks идеально подходит для создания новых

3D-моделей, данной его функцией и

следует воспользоваться для моделирования корпуса.

D-модели

разработанных в рамках данного проекта печатных плат уже получены с помощью DipTrace, а модели платы Arduino Uno и различных модулей для неё представлены в свободном

доступе на сайте производителей. В случае успешного выполнения 3D-моделирования корпуса, всё это

позволит произвести полную сборку устройства в электронном виде с помощью САПР.

Для того чтобы размеры корпуса соотносились с размерами компонентов в

нём, согласно иерархическому принципу он выстраивается вокруг главной печатной

платы с учётом резервирования места для остальных, более мелких плат, и затем

производится сборка устройства. Для начала построения 3D-модели в Solidworks, требуется предположить её максимальные габариты и, согласно им, с

помощью инструмента «эскиз» нарисовать контур проекции будущей модели на

двумерную плоскость. Затем можно либо вытянуть эскиз в глубину, получив

объёмный объект с помощью инструмента «вытянутая бобышка», либо сразу создать

тонкостенный элемент без необходимости впоследствии вырезать полость внутри

объёмной фигуры. На любой из образовавшихся плоскостей также можно построить

эскиз и придать ему объём, складывая или вычитая его из первоначальной фигуры.

При построении особо сложных моделей, их составные части следует моделировать

по отдельности, а затем сопрягать в единую модель с помощью «сборки». Любые действия,

совершённые над моделью, можно временно откатить, а сохранённые изменения

автоматически применяются ко всем копиям детали, в том числе к тем, которые

используются в качестве составного элемента в сборках более высокого уровня,

что позволяет сказать, что Solidworks полностью поддерживает иерархический принцип.

Подытоживая вышеуказанную информацию, Solidworks является очень мощной системой для 3D-моделирования и проведения

инженерных расчётов. Были указаны далеко не все возможности данной системы,

однако и рассмотренных функций с запасом хватило для создания корпуса и сборки

устройства. Разработанная трёхмерная модель устройства представлена на рисунке

9.

Рис. 9. Модель устройства в сборе (вид с разнесёнными частями)

5.2 3D-печать

Изготавливать корпус решено с помощью метода трёхмерной печати, который

позволяет за очень небольшую стоимость изготовить из модельного пластика

физическую модель любого элемента, разработанного в 3D-редакторе, на специальном 3D-принтере. Рассмотрим наиболее распространённые и популярные

из существующих методов 3D-печати.

В основе конструкции 3D-принтеров,

работающих по технологиям фотолитографии (SLA) и выборочного лазерного спекания (SLS) лежит лазер, который в первом

случае полимеризует жидкий фотополимер, а во втором случае - сплавляет

мельчайший порошок материала. Под воздействием лазерного луча по пути его

прохождения реагент затвердевает, склеивается с соседними обработанными слоями,

и так, слой за слоем, образуется твердотельное изделие. Благодаря тонкой

фокусировке лазерного луча, данная технология печати является наиболее

качественной и позволяет создавать изделия с толщиной слоя до 25 мкм, однако

скорость печати оставлять лучшего, а высокая стоимость аппаратов для SLA- и SLS-печати делает данную технологию недоступной для

широкого круга потребителей.

D-принтеры,

основанные на технологии многоструйного моделирования (MJM), как и обычные струйные принтеры, содержат подвижную

головку с несколькими соплами малого диаметра, через которые подаётся

расплавленный материал, послойно затвердевающий при нанесении на рабочую

поверхность. Данный метод позволяет осуществлять печать несколькими видами или

цветами материала сразу, а принтеры с таким принципом работы имеют довольно

компактные размеры. К недостаткам можно отнести ограниченное разнообразие и

высокую стоимость материалов, и жёсткие патентные ограничения.

Следующий метод печати, который будет рассмотрен - технология послойного

наплавления (FDM), которая во многом похожа на MJM, за исключением того, что в

печатающей головке установлено только одно сопло. Двигаясь по плоскости,

головка оставляет след из расплавленного материала, который склеивается с

соседними слоями и быстро затвердевает, а после заливки слоя материалом,

рабочая поверхность сдвигается вниз на толщину слоя, после чего процесс заливки

повторяется. Данная технология обладает наибольшим количеством недостатков:

средняя скорость печати, низкая разрешающая способность, усадка материала при

затвердевании, потребность в финишной обработке напечатанной модели. Однако, не

смотря на все недостатки, именно эта технология обрела наибольшую популярность

среди энтузиастов благодаря её главному преимуществу - низкой стоимости как

принтеров, так и пластика для печати. Принтеры имеют настолько простую

конструкцию, что жизнеспособными оказываются проекты самовоспроизводящихся 3D-принтеров, такие как RepRap.

Не смотря на то, что характеристики скорости и точности печати FDM принтеров указаны как «низкие», они,

тем не менее, находятся на более чем приемлемом уровне для печати объектов

макромира. Для печати разработанного корпуса устройства не требуется особо

высокого разрешения печати, но к корпусу предъявляются требования низкой

стоимости изготовления и высокой прочности, что делает FDM принтер наилучшим выбором для данной задачи.

В лаборатории МИЭМ НИУ ВШЭ установлен FDM 3D-принтер

Picaso Designer Pro 250 [21], в печатающей головке которого установлены

сразу два сопла для возможности печати двумя разными материалами одновременно.

Он позволяет печатать детали из нескольких видов пластика (ABS, PLA, PET, и

др.) с толщиной слоя до 50 микрон, однако скорость печати сравнительно

невысокая и составляет до 30 см3 в час.

Именно на этом принтере и будет напечатан корпус для прототипа

разрабатываемого устройства. Однако разработанная модель корпуса (рис. 9)

оптимизирована для печати на устаревшей модели промышленного 3D-принтера с помощью пластика, дающего

серьёзную усадку после затвердевания, поэтому для минимизации погрешности

печати корпус разбит вдоль на три сборные части. Такой подход позволил бы

минимизировать усадку и заваливание пластика, а небольшие зазоры, оставленные

между частями, дополнительно компенсировали бы погрешности. Picaso Designer Pro 250 обладает сравнительно высокой точностью печати,

поэтому подобных мер применять не требуется. Кроме этого, столь длинная модель

не уместится в рабочей зоне этого принтера и потребует дополнительной

оптимизации. Оптимизированная для печати именно на принтере Picaso модель корпуса представлена на рис.

10.

Рис. 10. Вторая генерация модели корпуса устройства

Оптимизация модели производилась в три этапа. Во-первых, для соответствия

рабочим габаритам принтера, модель была рассечена вдоль на две симметричные

половины. Части модели скрепляются четырьмя винтами, в местах крепления

предусмотрены усиливающие рёбра. Во-вторых, толщина корпуса была уменьшена до 2

мм в целях экономии материала и увеличения скорости печати. Однако это

отрицательно сказалось на прочности корпуса, поэтому, в-третьих, по периметру

корпуса были добавлены дополнительные рёбра жёсткости на основании

произведённого механического анализа.

6. Механическое моделирование

После снижения толщины стенок корпуса, его устойчивость к физическим

нагрузкам могла значительно снизиться. С помощью модуля Solidworks Simulation можно рассчитать прочность корпуса и

наиболее вероятные места его поломки [22].

В обычных условиях эксплуатации корпус настольных часов не подвергаются

серьёзным нагрузкам, и наиболее серьёзный стресс, который может быть к нему

приложен - это падение с высоты письменного стола. Для обеспечения приемлемых

эксплуатационных характеристик, корпус должен защищать внутренние модули от

повреждений в случае падения, для чего требуется подтвердить устойчивость

спроектированного корпуса к механическим нагрузкам с помощью моделирования в

САПР.

Моделирование начинается с создания нового исследования на ударную

нагрузку в Solidworks Simulation. В свойствах исследования

указывается высота падения или сила, прикладываемая при ударе, направление

падения и время расчёта после падения. Так же, как и для теплового

моделирования, для модели необходимо создать сетку и выбрать тип аналитической

решающей программы. Однако при расчёте механического исследования каждый узел

сетки имеет не одну, а три степени свободы, в связи с чем сложность расчётов

сильно возрастает, что сказывается на продолжительности времени расчёта и

вынуждает чаще использовать решающую программу FFEPlus. Для ускорения

вычислений можно либо пожертвовать качеством расчёта, уменьшив время решения

модели после удара, либо грамотно реализовать сетку так, чтобы её размер для

наибольших по площади граней был наиболее крупным. Для этого можно применить

инструмент управления сеткой, задав очень крупный размер сетки в качестве

базового, но индивидуально указав более мелкую сетку для меньших по размерам

деталей. Также при создании сетки желательно указывать допуск сетки на один или

два порядка меньше, чем его рассчитывает Solidworks на основании базового размера сетки.

Подобные оптимизации сетки позволят существенно сократить время расчёта

практически без влияния на достоверность результатов.

Для проведения испытания на ударную нагрузку для разработанной модели

корпуса, в Solidworks указана высота падения 1,25 м. и

направление падения «вертикально вниз». С учётом физических особенностей тел,

выполненных по технологии 3D-печати

FDM, в качестве материала корпуса выбран

пластик ABS, что гарантирует достоверность

результатов моделирования, которые представлены на рисунке 11.

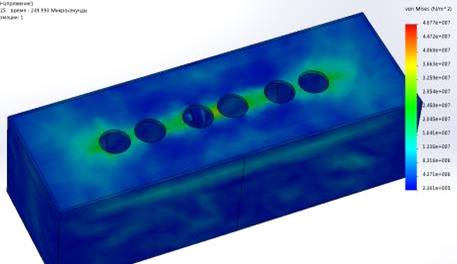

Рис. 11. Результаты механического моделирования

При анализе результатов проведённого исследования (рис. 11) в качестве

условия, при котором происходит деформация материала, используется теория

Мизес-Хенки («напряжение von Mises»), также известная как условие пластичности

Мизеса [23]. Теория гласит, что в местах, где напряжение по Мизесу равно

предельному напряжению, происходит деформация пластичного материала. За

предельное напряжение принимается предел текучести, определяемый свойствами

используемого материала, хотя Solidworks также позволяет использовать предельное растяжение или задавать

собственные критерии.

Моделирование показывает, что численно наибольшая нагрузка приходится на

крепёжные болты, соединяющие две половинки корпуса, однако с учётом материала

их изготовления (нержавеющая сталь), эта нагрузка ничтожно мала. Поэтому у

материалов с меньшим пределом текучести, таких как пластик ABS, вероятность деформации оказывается

гораздо выше. Так, склонность к деформации могут иметь тонкие участки пластика

на крышке корпуса и некоторые части по периметру граней корпуса. Для укрепления

этих участков и увеличения общей прочности устройства, модель корпуса была

улучшена путём добавления рёбер жёсткости (см. рис. 10).

7. Разработка программы

микроконтроллера

7.1

Особенности работы с шиной I2C

Программирование микроконтроллера ATmega328P

осуществляется с помощью UART

интерфейса, однако плата Arduino Uno удобна тем,

что содержит в себе встроенный UART to USB конвертер, позволяющий обойтись без

внешнего программатора, подключив плату Arduino напрямую к компьютеру по интерфейсу USB. Написание программы

микроконтроллера осуществляется на языках Assembler и C++ в Arduino IDE.

Для управления модулем Wi-Fi и сбора показаний датчика

температуры, реализованы готовые библиотеки для Arduino IDE, что позволяет незамедлительно приступать к написанию

кода, отвечающего за их работу, абстрагировавшись от технических особенностей

реализации обмена данными по протоколам, с помощью которых они сообщаются с

микроконтроллером. Однако для работы с модулем часов реального времени DS3231, отвечающего за одну из главных

функций часов на газоразрядных индикаторах - автономное хранение текущего

времени - пока не разработана подобная библиотека. Однако заметим, что модуль

работает на шине I2C, для которой в Arduino IDE имеется встроенная библиотека «wire».

Работа с wire начинается с

её инициализации, вызываемой функцией Wire.begin(). Затем в любой момент

исполнения программы микроконтроллер, как ведущее (master) устройство на шине I2C, может

инициировать процесс обмена информацией с модулем вызовом функции

Wire.beginTransmission(Address),

в параметрах которой необходимо указать адрес устройства. Для того, чтобы

узнать адрес модуля на шине I2C, необходимо либо обратиться к

спецификации, опубликованной его изготовителем, либо воспользоваться сканером

шины.

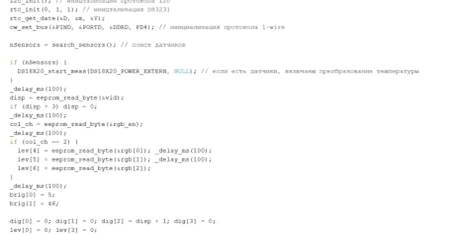

Обмен данными с DS3231

осуществляется с помощью чтения или записи его внутренних регистров. Так, в

регистрах с 0x00 по 0x06 содержится текущее время и дата. Попробуем считать эти

регистры с помощью команд I2C:

Wire.beginTransmission(Address); // Выбираем устройство на шине

Wire.write(0x00); Wire.endTransmission(); // Выбираем порядковый номер

регистра, с которого начинается чтение и переходим в режим чтения

Wire.requestFrom(Address, 7); // Запрашиваем 7 байт данных

for(i=0; i<7; i++) DateTime[i] = Wire.read(); // Последовательное считывание

регистров

Запись регистров, то есть установка времени, производится аналогичным

образом, за исключением того, что после выбора номера регистра, сразу

передаётся байт данных, которыми он должен быть перезаписан. Кроме первых семи

регистров, в которых хранится время и дата, DS3231 предоставляет изменение множества других параметров,

например, по адресу 0x11

хранятся показания встроенного датчика температуры, которыми модуль

компенсирует малейшие изменения частоты кварцевого осциллятора, вызванные

разностью температур, а по адресам с 0x07 по 0x0D хранятся настройки двух встроенных будильников. Таким

образом, DS3231 является сверхточным,

многофункциональным, и простым в обращении модулем часов реального времени,

достойным занять своё место в конструкции данных часов на газоразрядных

индикаторах.

7.2

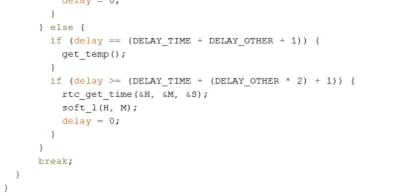

Комментарии к процессу разработки и коду программы

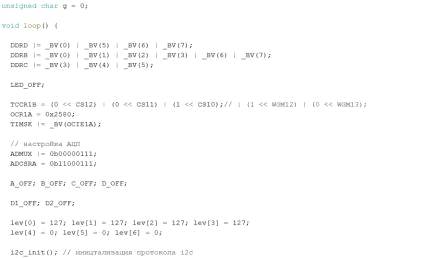

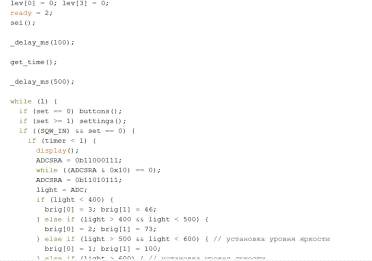

Arduino IDE использует

собственный диалект языка программирования C++. В частности, главная функция main разбита на две функции:

void setup(), которая выполняется один раз при каждом включении

микроконтроллера и обычно служит для инициализации параметров, и void loop(),

исполняющаяся в бесконечном цикле пока на микроконтроллер подаётся питающее

напряжение.

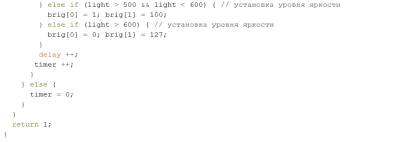

В разработанной программе для работы с датчиками и модулем ESP8266 используются стандартные

библиотеки, включённые в состав среды разработки. Мощности микроконтроллера Arduino вполне хватает для генерации и

передачи несложной web-страницы по Wi-Fi, на которой можно указать настройки

устройства. При этом модуль Wi-Fi работает в режиме точки доступа, и любое совместимое устройство может

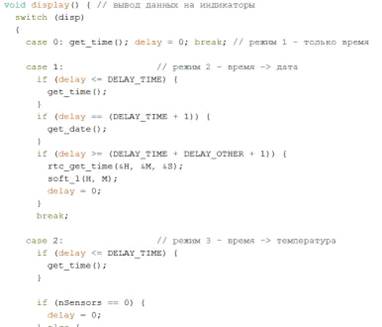

подключиться к нему для управления и настройки. Для управления работой ГРИ

используются ресурсы самого микроконтроллера, нужная цифра и индикатор

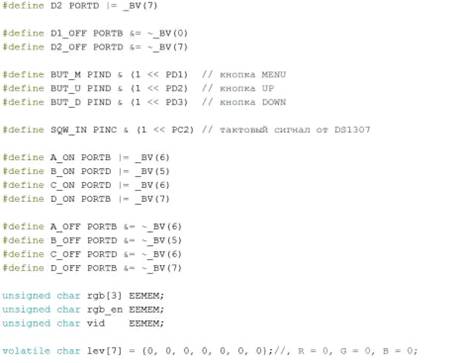

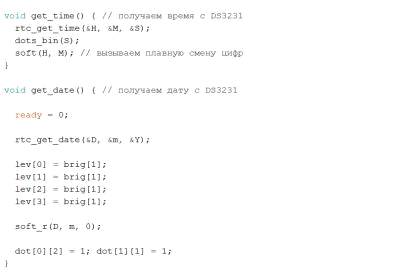

выбираются проходом по списку условий в операторе case. Фрагменты разработанного кода программы представлены

в приложении 1.

Заключение

В результате выполнения данной работы спроектированы часы на

газоразрядных индикаторах с использованием платы микроконтроллера Arduino. Полученное устройство не только

соответствует техническому заданию, но и является актуальным и уникальным, что

подтверждено проведённым исследованием существующих аналогов и технических

решений.

В ходе разработки для валидации созданной электрической принципиальной

схемы устройства был выполнен ряд этапов моделирования, по результатам которых

удалось выявить и устранить критически важные недоработки в схеме устройства. А

благодаря непрерывной обратной связи между используемыми САПР, являющейся одной

из основ применённой технологии сквозного проектирования, удалось в 7 раз

сократить время, затрачиваемое на обновление всех используемых моделей из-за

внесения изменений в изначальную модель. По сути, вся работа велась над одной и

той же динамически обновляемой моделью, регламентируемой стандартом STEP ISO 10303.

В ходе разработки устройства были достигнуты следующие результаты:

· Выяснены ключевые особенности, делающие устройство актуальным

и уникальным;

· Разработаны часы на газоразрядных индикаторах,

соответствующие данным особенностям;

· С помощью моделирования подтверждена работоспособность этого

устройства, предсказаны его технические характеристики;

· Благодаря моделированию в САПР, исправлены ошибки в

конструкции устройства, удешевлён и укреплён корпус устройства;

· Написан и протестирован код программы микроконтроллера.

Разработанные часы на газоразрядных индикаторах готовы к дальнейшей

модернизации и расширению функционала: благодаря наличию незанятых портов

ввода-вывода микроконтроллера, к нему можно подключить любой модуль или датчик,

совместимый с Arduino.

Перечень

использованных сокращений

ГРИ - газоразрядный индикатор.

САПР - система автоматизированного проектирования.

ТСП - технология сквозного проектирования.

ШИМ - широтно-импульсная модуляция.

USB -

«Universal Serial Bus», универсальная последовательная шина.

STEP - стандарт ISO 10303 или «STandard for Exchange of Product

model data» - стандарт обмена

данными модели

изделия. - «StereoLithography

Apparatus», лазерная стереолитография.- «Selective Laser Sintering», выборочное лазерное спекание. - «Multi Jet Modeling», метод многоструйного

моделирования.

FDM - «Fused Deposition Modeling», технология послойного наплавления.- «Internet of Things», интернет вещей.

Список

использованных источников

1. Вуколов Н.И., Михайлов А.Н. Знакосинтезирующие

индикаторы. М.: Радио и связь, 1987. С. 35-50.

2. Cathode Poisoning on Nixie Tubes. URL: #"902832.files/image012.jpg">

Рис. 12. Инициализация

Рис. 13. Работа с DS3231

Рис. 15. Процедура отображения цифр на индикаторах

Рис. 16. Процедура loop()

Приложение

2

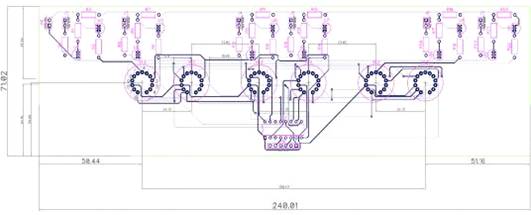

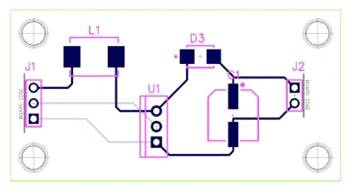

Топология

печатной платы

Рис. 17. Топология (модель монтажного пространства) главной печатной

платы в DipTrace

Рис. 18. Топология платы преобразователя напряжения