Разработка технологического процесса изготовления изделия 'Крышка лабиринта с сотовым уплотнением'

Оглавление

Введение

1. Описание изделия и требований к нему, оценка свариваемости

материала изделия

2. Описание технологии изготовления изделия, принятой как вариант

базовой технологии

3. Описание перечня возможных способов сварки изделия и выбор

проектных вариантов сварки

3.1 Ручная дуговая сварка

3.2 Автоматическая сварка под флюсом

3.3 Электродуговая сварка в среде инертных газов

3.3.1 Ручная и автоматическая сварка неплавящимся электродом в

среде инертного газа с присадочным и без присадочного металла

3.3.2 Полуавтоматическая и автоматическая сварка плавящимся

электродом в среде инертного газа

3.4 Электрошлаковая сварка

3.5Ручная и автоматическая плазменная сварка с присадочным и без

присадочного металла

3.6 Электронно-лучевая сварка

3.7 Лазерная сварка

4. Определение и выбор сварочных материалов и режимов сварки для

проектных вариантов техпроцесса изготовления изделия

5. Определение и выбор основного и вспомогательного оборудования

для проектных вариантов техпроцесса изготовления изделия

5.1 Сварочное оборудование для автоматической импульсной дуговой

сварки неплавящимся электродом в среде инертного газа проволокой сплошного

сечения

5.2 Оборудование для автоматической дуговой сварки плавящимся

электродом в среде инертного газа проволокой сплошного сечения

6. Определение методов и средств контроля свойств сварных

соединений для проектных вариантов техпроцесса изготовления изделия

7. Определение затрат средств по базовому и проектным вариантам и

выбор экономичного проектного варианта

8. Описание технологии лучшего проектного варианта

Заключение

Список литературы

Введение

Сварка - Технологический процесс получения неразъемных

соединений посредством установления межатомных связей между соединяемыми

частями при их нагревании и (или) пластическом деформировании [1].

Сварка является одним из прогрессивных методов получения

неразъемных соединений. Это обусловлено тем что высокая производительность

сварочного процесса, высокое качество соединений и экономическое использование

металла обеспечивают преимущественное сварки для изготовления самых

разнообразных металлоконструкций, в том числе машиностроительных.

В настоящее время огромное внимание уделяется автоматизации и

механизации сварочного производства, в частности автоматизирование как

традиционных способов сварки так и специальных.

Механизация и автоматизация сварочного производства позволяет

добиться повышения производительности за счет снижения затрат на выполнение

вспомогательных операций, экономии вспомогательных материалов за счет их

рационального использования, существенно уменьшить себестоимость продукции.

Механизация и автоматизация в настоящее время является

неотъемлемой частью технологического процесса современного сварочного

производства.

Целью данного курсового проекта, устанавливаемой в задании на

курсовой проект, является разработка технологического процесса изготовления

изделия "Крышка лабиринта с сотовым уплотнением".

Задачи, устанавливаемые в курсовом проекте:

) Описание изделия и требований к нему, оценка

свариваемости материала изделия;

2) Описание технологии изготовления изделия, принятой

как вариант базовой технологии;

) Описание перечня возможных способов сварки изделия и

выбор проектных вариантов сварки;

) Определение и выбор сварочных материалов и режимов

сварки для проектных вариантов техпроцесса изготовления изделия;

) Определение и выбор основного и вспомогательного

оборудования для проектных вариантов техпроцесса изготовления изделия;

) Определение методов и средств контроля свойств

сварных соединений для проектных вариантов техпроцесса изготовления изделия;

) Определение затрат средств по базовому и проектным

вариантам и выбор экономичного проектного варианта;

) Описание технологии лучшего проектного варианта.

сварка сварочный материал оборудование

1. Описание

изделия и требований к нему, оценка свариваемости материала изделия

Крышка лабиринта состоит из сборочной единицы - крышка с

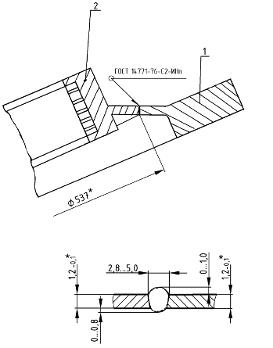

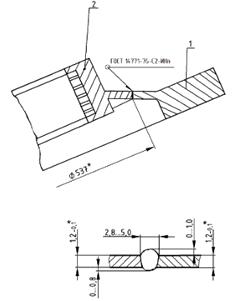

сотами 1, детали - фланца 2 (Рисунок 1). Детали соединяются между собой

аргонно-дуговой сваркой по ГОСТ 14771-76-С2-Инп.

Крышка лабиринта изготовлена из сплава на никелевой основе

ХН62ВМТЮ (ЭП708). Хромоникелевые сплавы аустенитного класса находят применение

в изготовлении камер сгорания, жаровых труб и других деталей авиационных

двигателей, работающих при температурах до 850ºС.

В процессе эксплуатации на сварочную конструкцию воздействуют

несколько факторов. Это вибрационные нагрузки, ударные нагрузки.

Вибрационные нагрузки на конструкцию

возникают от работы самого двигателя АЛ-31ЛФ. В целом эти нагрузки

незначительны и на работоспособность конструкции влияют незначительно.

Рисунок 1 - Эскиз крышки лабиринта

Сопротивляемость кристаллизационным трещинам

Сварка Ni и его сплавов затруднена вследствие высокой

чувствительности к примесям. Наиболее отрицательное влияние на качество сварных

швов оказывают С и S. Содержание С ограничивают до 0,15% (по массе), а в

некоторых сплавах - до 0,05 % (по массе) [2].

Сера обладает большим химическим сродством к никелю. Особенно

это заметно при температурах выше 400°С, когда в течение короткого времени

образуется сульфид никеля, дающий легкоплавкую эвтектику с никелем с

температурой плавления 645°С, которая располагается по границам зерен металла и

может привести к появлению кристаллизационных трещин. Сульфид никеля может

образоваться, если с никелем соприкасаются материалы, которые содержат даже

небольшие количества серы, например горючие материалы, масла, краски и т.д.

Количество серы в сплавах ограничивают 0,005 % -0,03% (по массе). Введение в

сплав небольшого количества лития [0,004-0,006 % (по массе)] резко уменьшает

влияние серы [2].

Фосфор образует эвтектику Р-Ni с температурой плавления 880°С

и также может привести к появлению кристаллизационных трещин, его содержание

ограничивают 0,005 % (по массе). Свинец и висмут снижают технологические

свойства никелевых сплавов, их содержание ограничивают 0,002 - 0,005% (по

массе) [2].

Склонность к порообразованию [2]

Никель и его сплавы проявляют большую склонность к

образованию пор вследствие хорошей растворимости в расплавленном металле азота,

водорода, кислорода и резкого снижения растворимости при затвердевании металла.

Легирование шва Ti, Сr и V уменьшает пористость, а легирование Mn, С, Si, Fe

увеличивает. При аргонодуговой сварке вероятность образования пор уменьшается с

повышением качества защиты зоны сварки.

Физико-химические особенности [2]

При сварке Niи его сплавов, особенно с Сu, основной металл не

претерпевает структурных превращений, не закаливается, поэтому нет

необходимости применять предварительный подогрев или последующую

термообработку.

Некоторые сплавы Ni, особенно с Сu и Мо, проявляют склонность

к межкристаллитной коррозии, для предотвращения которой сварное соединение

подвергают отжигу. Сваривать такиесплавы газовой сваркой нежелательно, так как

длительное воздействие высокой температуры может привести к понижению

коррозионной стойкости.

При сварке никеля и его сплавов для улучшения свариваемости

приходится вводить в зону сварки легирующие компоненты, поэтому химический

состав сварного шва отличается от основного металла.

В зависимости от способа сварки никеля могут быть применены

различные методы легирования металла шва. Наиболее надежным методом легирования

является применение электродной проволоки определенного состава в сочетании с

пассивным нелегирующим электродным покрытием, с флюсом или использование сварки

в инертных газах [2].

Анализ материала используемого для получения изделия крышка

лабиринта заключается в целесообразности применения сплава ХН62ВМТЮ для данного

изделия, следовательно произведем сравнительный анализ сплава на никелевой основе

ХН62ВМТЮ и высоколегированной стали 08Х15Н25М3ТЮБ. Область применения данных

материалов: лопатки, диски, листовые детали турбин.

Таблица 1 - Классификация сравниваемых материалов [3]

|

ХН62МВТЮ

|

Сплав жаропрочный

|

|

08Х15Н25М3ТЮБ

|

Сталь жаропрочная высоколегированная

|

Таблица 2 - Применение материалов [3]

|

ХН62МВТЮ

|

Лопатки, корпуса, диски, листовые детали

турбин, сварные изделия, работающие при температурах до 800°С.

|

|

08Х15Н25М3ТЮБ

|

диски, лопатки, крепеж для работы до 700 град.

|

Таблица 3 - Химический состав материала ХН62МВТЮ [3]

|

Fe

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Ce

|

Mo

|

W

|

Ti

|

Al

|

B

|

|

до4

|

до 0.08

|

до 0.6

|

до 0.5

|

60.48 - 68.8

|

до 0.01

|

до 0.015

|

17 - 20

|

до 0.01

|

4 - 5

|

4 - 5

|

2.2 - 2.8

|

1 - 1.5

|

до 0.01

|

Таблица 4 - Химический состав материала 08Х15Н25М3ТЮБ [3]

|

Fe

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Mo

|

Ti

|

Al

|

B

|

|

47.25 - 56.5

|

до 0.1

|

до 0.5

|

1 - 2

|

24 - 28

|

до 0.02

|

до 0.02

|

14 - 16

|

2.8 - 3.5

|

0.9 - 1.3

|

0.8 - 1.3

|

до 0.01

|

Таблица 5 - Механические свойства при Т=20oС [3]

|

|

Сортамент

|

Размер

|

Напр.

|

sв

|

sT

|

d5

|

y

|

KCU

|

|

|

-

|

мм

|

-

|

МПа

|

МПа

|

%

|

%

|

кДж / м2

|

|

ХН62МВТЮ

|

Лист

|

|

|

930

|

550

|

15

|

|

|

|

ХН62МВТЮ

|

Пруток

|

|

|

930

|

550

|

16

|

18

|

343

|

|

08Х15Н25М3ТЮБ

|

Полоса

|

45 - 75

|

Прод.

|

910

|

430

|

34

|

49

|

1800

|

|

08Х15Н25М3ТЮБ

|

Диск

|

Ø 400

|

Танг.

|

840

|

440

|

18

|

38

|

500

|

Таблица 6 - Твердость по Бринеллю [3]

|

ХН67МВТЮ

|

Твердость материала после закалки и старения

Пруток

|

HB = 241 - 341 МПа

|

|

08Х15Н25М3ТЮБ

|

Твердость материала

|

HB = 207 МПа

|

В результате анализа данных таблиц 1-6 сплав ХН62ВМТЮ

является более перспективным в сравнении со сталью 08Х15Н25М3ТЮБ по показателям

верхнего интервала рабочих температур, а так же по показателям прочности.

2. Описание

технологии изготовления изделия, принятой как вариант базовой технологии

В базовом варианте технологии получение изделия "Крышка

лабиринта" осуществляется с помощью автоматической дуговой сварки

неплавящимся электродом в среде инертного газа.

Перечень и трудоемкость операций маршрутной технологии

изготовления изделияприведены в таблице 7:

Таблица 7 - Перечень и трудоемкость операций маршрутной

технологии

|

Операция

|

Наименование операции

|

Норма времени в минутах

|

|

005 010 015 020 025 030 035 040 045 050 055 060

065 070

|

Комплектование Обезжиривание Сборка Прихватка

Сварка Слесарная Обезжиривание Подварка Слесарная Контроль Обезжиривание

Сборка Термообработка Контроль

|

0,00 1,00 6,00 6,30 18,10 5,60 1,00 4,00 2,00

0,00 2, 20 6,00 4320,00 0,00

|

Комплектование.

Комплектовочная операция предусматривает комплектацию изделия

по технологической цепочке его изготовления комплектующими деталями, узлами,

материалами и др.

Обезжиривание.

На данной операции происходит обезжиривание кромок

свариваемых деталей бензином "Нефрас" и последующей сушкой на

воздухе.

Материалы: Бензин "Нефрас", х/б салфетка.

Сборка.

На данной операции производится сборка свариваемых деталей 1

и 2 в сборочно-сварочном приспособлении.

Рисунок 2 - Схема сборки деталей

Оборудование: Сварочный манипулятор МА-11050А, набор щупов

ТУ2-034-0221197-011-91, набор ключей точности, сборочно-сварочное приспособление

1407.541.100.000 СБ.

Прихватка.

На данной операции производится прихватка деталей 1 и 2 по стыку

ручной дуговой сваркой неплавящимся электродом в среде аргона с шагом 30-40 мм

с поддувом аргона по следующей схеме:

Рисунок 3 - Схема прихватки

Оборудование: Сварочный инвертер Tetrix-400, манипулятор

МА-11050А, сборочно-сварочное приспособление 1407.541.100.000 СБ,

штангенциркуль ГОСТ 166-89, лупа увеличительная ЛП-1-4ХГОСТ 25706-83.

Материалы: Присадочная проволока 1,6-2 Св-06Х15Н60М15, аргон 1

сорта, электрод ВЛ-10 Ø2 мм.

Режимы прихватки:

Таблица 8 - Режимы прихватки

|

ПС

|

Дс, мм

|

, мм , мм , ммПл. U,B , ммПл. U,B

|

|

|

|

|

I, А

|

, л/мин , л/мин , л/мин--- , л/мин---

|

|

|

|

|

|

Н

|

16

|

4-6

|

2

|

П

|

10-12

|

|

50-70

|

12-14

|

6-8

|

-

|

-

|

-

|

Сварка.

На данной операции происходит сварка с поддувом аргоном корня

шва прихваченных деталей 1 и 2 выдерживая размеры сварного соединения

представленных на рисунке 4.

Рисунок 4 - Схема и конструктивные размеры сварного

соединения

Оборудование: Сварочный инвертер Tetrix-400, сварочная

колона 12Р992, манипулятор МА-11050А, сборочно-сварочное приспособление

1407.541.100.000 СБ, штангенциркульГОСТ 166-89, ключ точности.

Материалы: Присадочная проволока 1,6-2 Св-06Х15Н60М15, аргон

1 сорта, электрод ВЛ-10 Ø2 мм.

Режимы сварки:

Таблица 9 - Режимы сварки

|

ПСДс, мм , мм , мм , ммПл. U,B , ммПл. U,B

|

|

|

|

|

|

|

, м/час , м/час , м/час , м/час , л/мин , л/мин , л/мин , л/мин , л/минI, А , л/минI, А

|

|

|

|

|

|

|

Н

|

16

|

4-6

|

2,5-3

|

П

|

10-12

|

|

8-12

|

9-14

|

12-14

|

4-6

|

8-10

|

80-100

|

Слесарная.

На данной операции производится полное удаление дефектов

которые могут образоваться на предыдущей операции сварки.

Оборудование: Верстак слесарный, дрель пневматическая, очки

защитныеГОСТ 12.4.013-85, молотокГОСТ 2310-77.

Обезжиривание.

На данной операции производят обезжиривание разделанных мест

от предыдущей операции, с помощью х/б салфетки смоченной в бензине

"Нефрас".

Материалы: х/б салфетка, бензин "Нефрас"

Подварка.

На данной операции происходит подварка зачищенных и

обезжиренных мест от дефектов.

Оборудование: Сварочный инвертер Tetrix-400, лупа

увеличительная.

Материалы: Присадочная проволока 1,6-2 Св-06Х15Н60М15, аргон

1 сорта, электрод ВЛ-10 Ø2,5 мм.

Режимы подварки:

Таблица 10 - Режимы прихватки

|

ПСДс, мм , мм , мм , ммПл. U,B , ммПл. U,B

|

|

|

|

|

|

|

I, А

|

, л/мин , л/мин , л/мин--- , л/мин---

|

|

|

|

|

|

Н

|

16

|

4-6

|

2

|

П

|

10-12

|

|

50-70

|

12-14

|

6-8

|

-

|

-

|

-

|

Слесарная.

На данной операции зачищаютсягрубые наплывы в местах

подварки.

Оборудование: Дрель пневматическая, очки защитные.

Контроль.

На данной операции производиться контроль качества сварного

соединения с помощью ВИК.

Оборудование: Лупа увеличительнаяЛП-1-4Х ГОСТ 25706-83.

Обезжиривание

На данной операции производят обезжиривание поверхностей узла

и мест посадки термофиксатора бензином "Нефрас".

Материалы: х/б салфетка, бензин "Нефрас"

Сборка.

На данной операции производится установка сваренных узлов в

термофиксатор перед последующей термообработкой.

Оборудование: Термофиксатор.

Термообработка.

На данной операции производится термообработка готовых

деталей по следующей технологиидвухступенчатого старения:

) Старение при температуре T=980 0C,

выдержка в течении 3 часов;

2) Старение при температуре T=500 0C,

выдержка в течении 1,5 часа с последующим охлаждением на воздухе.

3. Описание

перечня возможных способов сварки изделия и выбор проектных вариантов сварки

Технически возможные способы сварки плавлением для сплава

ХН62ВМЮТ:

. Ручная дуговая сварка.

2. Автоматическая сварка под флюсом.

. Электродуговая сварка в среде инертных газов:

1) Ручная и автоматическая сварка неплавящимся

электродом, без присадочного и с присадочным материалом.

2) Автоматическая и полуавтоматическая дуговая сварка

плавящимся электродом.

4. Электрошлаковая сварка.

5. Ручная и автоматическая плазменная сварка с

присадочным и без присадочного материала.

. Электронно-лучевая сварка.

. Лазерная сварка.

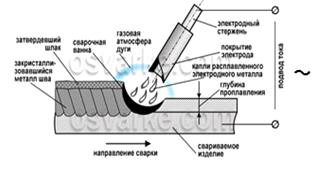

3.1 Ручная

дуговая сварка

Качество сварных соединений, выполненных РДС, в значительной

степени зависит от условий работы и производственных навыков сварщиков [4].

Рисунок 5 - Схема процесса ручной дуговой сварки покрытым

электродом

Рациональная область распространения дуговой сварки покрытыми

электродами - изготовление конструкций из металлов с толщиной соединяемых элементов

> 2 мм при небольшой протяженности швов, расположенных в труднодоступных

местах и различных пространственных положениях [4].

Вывод: Данный способ сварки обладает небольшим КПД. Так же

качество получения сварного соединения зависит от квалификации сварщика,

следовательно применение ручной дуговой сварки в данном случае получения

соединения не целесообразно.

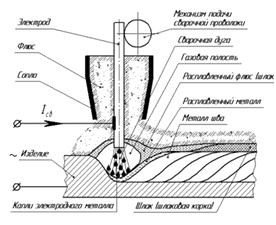

3.2

Автоматическая сварка под флюсом

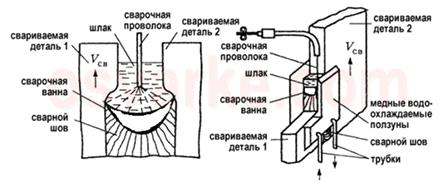

Рисунок 6 - Схема процессасварки под флюсом

Дуговая механизированная сварка под флюсом обеспечивает

высокую производительность, хорошие гигиенические условиятруда и механизацию

сварочных работ. Электрическая дуга горит между концом электродной (сварочной)

проволоки и свариваемымметаллом, находящимся под слоем флюса впарогазовом

пузыре, образованном в результате плавления флюса и металла и заполненномпарами

металла, флюса и газами. Расплавленный флюс (шлак) затвердевает, образуя на

поверхности шва шлаковую корку, которая затемотделяется от поверхности шва.

Специальныммеханизмом подают электродную проволоку в дугу [4].

Высокое качество сварного соединения достигается за счет

надежной защиты расплавленного металла от взаимодействия с воздухом, его

металлургической обработки и легирования расплавленным флюсом. Наличие шлака на

поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и

скорость охлаждения сварного соединения [4].

В результате металл шва не имеет пор, содержит пониженное

количество неметаллических включений.

Сварку под флюсом применяют для изготовления крупногабаритных

резервуаров, строительных конструкций, труб и т.д. из сталей, никелевых

сплавов, меди, алюминия, титана и их сплавов [4].

Недостатки способа - большой объем сварочной ванны и

повышенная жидкотекучесть расплавленного металла и флюса, что ограничивает

возможность применения сварки в различных пространственных положениях.

Сварка наиболее целесообразна в нижнем положении при

отклонении плоскости шва от горизонтальной не более чем на 10-150

[4].

Механизированной сваркой под флюсом соединяют толщины от 2

мм.

Вывод: Данный способ сварки не применим для получения

стыкового соединения толщиной 1,2 мм, так минимально свариваемая толщина для

данного метода составляет 2 мм.

3.3

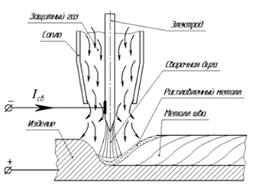

Электродуговая сварка в среде инертных газов

3.3.1 Ручная

и автоматическая сварка неплавящимся электродом в среде инертного газа с

присадочным и без присадочного металла

При всех способах сварки с местной защитой дуга, возникающая

между электродом и основным металлом, со всех сторон защищена инертным газом,

подаваемым под давлением из баллона через сопло головки, расположенное

концентрично электроду [4].

Рисунок 7 - Схема процесса сварки неплавящимся электродом в

защитном газе

Роль инертного газа сводится к физической защите от взаимодействия

с воздухом свариваемого и присадочного металлов, а также сварного соединения,

нагретых выше 600°С [4].

Сварку с присадочным металлом используют только в тех

случаях, когда невозможно выполнить сварку без усиления шва. В зависимости от

толщины свариваемых деталей и их конфигурации неплавящимся электродом можно

сваривать с одной или двух сторон поверхностной и погруженной

дугой (расположение дуги названо условно). Поверхностной дугой сваривают детали

толщиной 0,1-6 мм. Детали толщиной более 6 мм сваривают погруженной дугой. Для

обеспечения полного проплавления корня шва дуга погружается в кратер [4].

Сварка неплавящимся электродом с присадочным металлом

применяется только в тех случаях, когда невозможно обеспечить сборку деталей

без зазоров и сварку без разделки кромок или когда по условиям работы сварных

конструкций требуется получение сварных швов с усилением [4].

Сварка пульсирующей, или импульсной, дугой находит применение

при сварке металла толщиной от долей миллиметра до 3-4 мм. Ток включается периодически,

импульсами, с частотой до 25 имп. Iс, что уменьшает размеры

сварочной ванны. Шов образуется из отдельных расплавленных ванн. В перерыве

между импульсами тока сварочная ванна частично кристаллизуется, что снижает

вероятность прожогов. Для уменьшения деионизации в паузах между импульсами

поддерживается дежурная дуга с уменьшенным током Iдеж.

Регулируя соотношение между ICB и Iдеж, tCB

иtп, а также скорость сварки, изменяют форму и размеры шва.

Этот способ позволяет сваривать стыковые соединения на весу во всех

пространственных положениях [4].

Вывод: Из выше перечисленных способов сварки для получения

стыкового соединения толщиной 1,2 мм целесообразно использовать автоматическую

аргонодуговую сварку импульсной дугой с присадочным материалом.

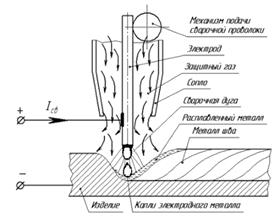

3.3.2 Полуавтоматическая

и автоматическая сварка плавящимся электродом в среде инертного газа

Рисунок 8 - Схема процесса сварки плавящимся электродом в

защитных газах

При сварке плавящимся электродом для обеспечения газовой

защиты расстояние от сопла горелки до изделия выдерживают в пределах 8-15 мм.

Токоподводящий наконечник должен находиться на уровне края сопла или

утапливаться в него на глубину до 3 мм. При сварке угловых швов и стыковых швов

с глубокой разделкой токоподводящий наконечник может выступать из сопла на 5-10

мм [4].

Тонколистовой материал толщиной до 4 мм сваривают короткой

дугой с периодическими короткими замыканиями, металл большей толщины - на токах

выше критических. Увеличение тока выше критического при аргонодуговой сварке

плавящимся электродом приводит к мелкокапельному (струйному) переносу

электродного металла. При этом резко повышаются стабильность дуги в различных

пространственных положениях и глубина проплавления по оси шва. Критический ток

уменьшается при активировании электрода легкоионизирующимися элементами,

увеличении вылета электрода и добавлении к аргону до 5 % О2 [4].

Механизированная сварка в нижнем положении стыковых

соединений может выполняться углом вперед или назад. Минимальная толщина свариваемого

металла <0,8 мм. Для соединения тонкого металла рекомендуется сварка

проволокой 0,8-1,2мм на малых токах и напряжениях. Металл толщиной до 4 мм

следует сваривать без разделки кромок в сборочно-сварочных приспособлениях на

съемных либо остающихся подкладках. Сварку ведут углом вперед [4].

Вывод: В данном случае для получения сварного соединения

целесообразно использовать автоматическую дуговую сварку плавящимся электродом

в среде инертного газа в импульсном режиме.

.4

Электрошлаковая сварка

Рисунок 9 - Схема процесса электрошлаковой сварки

Способ электрошлаковой сварки (ЭШС) разработан коллективом

Института электросварки им. Е.О. Патона (Киев) в середине прошлого века. Он

отличается тем, что источником нагрева при сварке служит тепло, выделяющееся в

ванне расплавленного флюса припрохождении через нее тока от электрода к

изделию. Способ применяется при изготовлении металлических конструкций

толщиной, как правило, >20 мм. ЭШС можно наиболее эффективно соединять металл

практическинеограниченной толщины [4].

Вывод: Данный способ сварки не применим так минимально

свариваемая толщина для ЭШС >20 мм, в нашем случае толщина 1,2 мм.

.5Ручная и

автоматическая плазменная сварка с присадочным и без присадочного металла

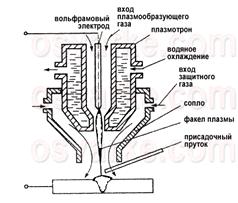

Рисунок 10 - Схема процесса плазменной сварки

Плазменно-дуговая сварка успешно конкурирует со с варкой в

среде защитных газов неплавящимся и плавящимся электродами по

производительности, экономичности и качеству получаемых соединений. По

сравнению с аргонодуговой сваркой неплавящимся электродом плазменная сварка

обладает следующими преимуществами:

меньшим влиянием возможного изменения расстояния от торца

сопла до изделия н геометрические размеры зоны проплавления;

меньшей критичностью изменения тока к форме дуги, а

следовательно, и к стабильности проплавления металла; высокой надежностью

зажигания дугиблагодаря дежурной дуге;

отсутствием включений вольфрама в сварном соединении;

повышенной скоростью сварки;

меньшим тепловложением и, следовательно, короблением изделий.

Если принять одинаковую скорость сварки, то при плазменной с

варке необходим ток почти в 2 раза меньший по сравнению с аргонодуговой,

сварные швы более узкие и с меньшей зоной термического влияния [4].

Наибольшее применение плазменная сварка нашла в производстве

изделий из тонколистовых металлов толщиной 0,05-1,5 мм втех случаях, когда

требуется жесткий контрольтепловложения, например при сварке тонкостенных

корпусов полупроводниковых элементов, конденсаторов, вакуумных датчиков,

сильфонныхузлов, фильтров, узлов электронных ламп, дросселей люминесцентных

ламп, тонкостенных труб диаметром 5.10 мм извысоколегированных

коррозионно-стойких сталей различного назначения и др.

О широких возможностях плазменной с варки свидетельствуют

примеры использования этого процесса для изготовления ответственных сварных

конструкций толщиной 3-20 мм из низкоуглеродистых, низколегированных,

высокопрочных и коррозионно-стойких сталей, никелевых и титановых сплавов, меди

и ее сплавов, алюминиевых сплавов. Наряду с обычными условиями плазменная

сварка используется для соединения металлов подводой и в вакууме [4].

Вывод: В данном случае для получения стыкового соединения

толщиной 1,2 мм целесообразно использовать автоматическую микроплазменную

сварку без присадочного материала.

Рисунок 11 - Схема процессаэлектронно

Вывод: Данный способ сварки подходит для получения сварного

соединения в заданном пространственном положении и толщины свариваемых деталей,

однако производительность процесса невысока из-за применения вакуумных камер, а

так же оборудование для данного способа сварки дорогостоящее и сложное в

обслуживании. Следовательно данный способ сварки использовать для получения

изделия "Крышка лабиринта" нецелесообразно.

3.7 Лазерная

сварка

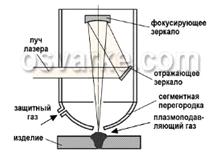

Рисунок 12 - Схема процесса лазерной сварки

Лазер представляет собой генератор электромагнитных волн в

широком диапазоне, характеризующихся высокой степенью монохроматичности и

высокой когерентностью. Благодаря этим качествам лазерное излучение можно

сфокусировать на чрезвычайно малую площадь, теоретически соизмеримую с

квадратом длины волны излучения. При этом в современных лазерных системах

достигаются рекордные уровни концентрации энергии, открывающие новые возможности

для обработки материалов [4].

Сварка деталей малых толщи н выполняется как импульсным, так

и непрерывным излучением. Основными параметрами импульсной сварки определяющими

качество сварного соединения, являются энергия и длительность импульсов,

диаметр сфокусированного излучения, частота следования импульсов, положение

фокального пятна относительно поверхности свариваемых деталей.

В настоящее время отработана технология лазерной сварки

металлов малых и средних толщин до 10 мм. Однако широкое применении лазерной

сварки в ряде случаев сдерживается из-за соображений экономического характера.

Стоимость технологических лазеров пока еще достаточно высока, что требует

тщательного выбора области применения лазерной сварки [4].

Перспективны для лазерной с варки такие случаи, когда

применение традиционных способовсварки не дает желаемых результатов либо

технически невозможно. Лазерную сварку можно рекомендовать к применению в

целях:

получения прецизионной конструкции, форма и размеры которой

практически недолжны изменяться в результате сварки;

значительного упрощения технологии изготовления сварных

конструкций за счет выполнения сварки как заключительного процесса без

последующих операций правки либо механической обработки для достижения

требуемой точности;

существенного увеличения производительности, так как процесс

осуществляется на скоростях ~35 мм/с, что в несколько раз превышает скорость

наиболее распространенного традиционного способа дуговой с варки;

сварки крупногабаритных конструкций малой жесткости с

труднодоступными швами, при этом в отличие от электронно-лучевой сварки не

требуются вакуумные камеры;

соединения трудносвариваемых материалов, в том числе

разнородных

Вывод: Применение лазерной в данном случае не целесообразно,

так процесс лазерной сварки имеет не большой КПД = 3%, так же оборудование для

данного способа сварки на данный момент является дорогим и сложным в

обслуживании.

Под базовым вариантом рассматривается автоматическая дуговая

сварка неплавящимся электродом в среде инертного газа с присадочным материалом.

Проектным 1 примем автоматическую дуговую сварку плавящимся электродом

сплошного сечения в среде инертного газа, проектным 2 примем автоматическую

дуговую сварку неплавящимся электродом импульсной дугой в среде инертного газа

с присадочным материалом сплошного сечения.

4.

Определение и выбор сварочных материалов и режимов сварки для проектных

вариантов техпроцесса изготовления изделия

По ГОСТ 14771-76 "Дуговая сварка в защитном газе.

Соединения сварные" определим конструктивные элементы сварного соединения.

Рисунок 13-Конструктивные элементы соединения С2

Таблица 11 - Значения параметров сварного шва по ГОСТ

14771-76

|

Способ сварки

|

s = s1

|

b

|

e, не более

|

g

|

g1

|

|

|

Номин.

|

Пред. откл.

|

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

|

|

ИН

|

0,5 - 0,9

|

0

|

+0,1

|

6,0

|

0

|

± 0,1

|

0

|

+ 0,1

|

|

1,0 - 1,4

|

|

+0,2

|

7,0

|

|

± 0,3

|

|

+ 0,5

|

|

1,5 - 1,9

|

|

|

|

|

± 0,5

|

|

|

|

2,0 - 2,8

|

|

+0,3

|

8,0

|

|

|

|

+ 1,0

|

|

3,0 - 4,0

|

|

|

9,0

|

|

± 1,0

|

|

|

|

ИНп ИП УП

|

0,8 - 1,2

|

|

+1,0

|

7,0

|

1,0

|

± 0,5

|

1,0

|

+ 1,0 0,5

|

|

1,4 - 2,0

|

|

|

|

|

|

|

|

|

2,2 - 4,0

|

|

+1,5

|

8,0

|

1,5

|

|

1,5

|

± 1,0

|

|

|

|

|

|

|

|

|

|

. Автоматическая дуговая сварка неплавящимся

электродом cприсадочным материалом сплошного сечения в среде инертного газа

(импульсный режим)

Преимуществом аргоно-дуговой сварки является возможность

обеспечения качественной защиты инертным газом сварочной ванны от

взаимодействия с компонентами воздуха О2, N2, Н2,

в результате чего предупреждается порообразование, трещино - образование и

другие дефекты. При недостаточной защите поверхность шва становится складчатой,

и на рентгенограммах сварных соединений оксидные плены в складках шва могут

расшифровываться как трещины [2].

Ниже приведен химический состав инертных газов.

Таблица 12 - Химический состав инертных газов.

|

Газ

|

Основной продукт, об. %, не менее

|

Объемная доля примесей, % не более

|

Содержание влаги, г/м3, не более

|

|

|

O2

|

N2

|

H2

|

CO2

|

CH4

|

|

|

Аргон высшего сорта

|

99,998

|

0,003

|

0,01

|

-

|

-

|

-

|

0,03

|

|

Аргон первого сорта

|

99,992

|

0,0007

|

0,006

|

-

|

-

|

-

|

0,007

|

|

Аргон высокой очистки

|

99,997

|

0,0002

|

0,002

|

0,002

|

0,00005

|

0,0001

|

0,002

|

|

Гелий очищенный марки Б

|

0,002

|

0,002

|

0,004

|

0,0025

|

0,001

|

0,003

|

0,015

|

Вывод: Для данного способа сварки примем аргон высшего сорта

по ГОСТ 10157-79.

В качестве присадочных материалов при сварке хромоникелевых

сплавов используют холоднотянутую проволоку и прутки, изготовленные из

листового металла. Выбор сварочной проволоки определяется условиями сварки и

эксплуатации конструкций. Состав проволоки должен быть близок к составу

основного металла.

При сварке никелевых сплавов применяют сварочную проволоку с

повышенным содержанием марганца и молибдена с целью обеспечения высокой

стойкости металла шва против образования горячих трещин [2]

Таблица 13 - Марки сварочной проволоки для сварки никелевых

сплавов в однородном и разнородном сочетании [2]

|

Марка металла

|

Обозначение сплава

|

Марка присадочной проволоки

|

ГОСТ или ТУ на проволоку

|

|

1

|

2

|

3

|

4

|

|

ХН60ВТ

|

ЭИ868

|

Св-06Х15Н60М15 (ЭП367) Св-ХН60ВТ (ЭИ868)

|

ГОСТ 2248-70 ТУ 14-1-997-74

|

|

ХН78Т

|

ЭИ435

|

Св-06Х15Н60М15 (ЭП367)

|

ГОСТ 2248-70

|

|

ХН67МВТЮ ХН57МВТЮ ХН55МБЮ

|

ЭП202 ЭП590 ЭП666

|

Св-06Х15Н60М15 (ЭП367)

|

ГОСТ 2248-70*

|

|

ХН77ТЮ ХН56ВМТЮ

|

ЭП199

|

Св-02Х15Н65МЗТЮ

|

ТУ 14-1-1914-76

|

Согласно рекомендации для данного способа сварки близким к

составу сплава ХН62ВМТЮ является ХН67ВМТЮ следовательно присадочную проволоку для

данного способа будем использовать Св-06Х15Н60М15 ГОСТ 2248-70.

Таблица 14 - Механические характеристики Св-06Х15Н60М15ГОСТ

2248 - 70

|

Диаметр проволоки, мм

|

Временное сопротивление разрыву проволоки, МПа

(кгс/мм2), предназначенной

|

|

для сварки (наплавки)

|

для изготовления электродов

|

|

0,3-0,5

|

882-1372 (90-140)

|

-

|

|

0,8-1,5

|

882-1323 (90-135)

|

-

|

|

1,6

|

882-1274 (90-130)

|

686-980 (70-100)

|

|

2,0

|

784-1176 (80-120)

|

686-980 (70-100)

|

|

Св.2,0

|

686-1029 (70-105)

|

637-931 (65-95)

|

Вольфрамовые электроды изготовляют из чистого вольфрама и с

присадками окислов лантана или иттрия, а также металлического тантала.

Легирование вольфрама окислами иттрия или лантана в небольшом количество резко

увеличивает эмиссионную способность вольфрама-катода, в результате чего возрастает

стойкость электродов (способность длительное время сохранять заостренную форму)

при максимальных токах, повышается стабильность горения дуги [3].

Таблица 15 - Виды вольфрамовых электродов ISO6848-2004

|

Вольфрамовые электроды WL-20, WT-20, WC-20,

WY-20 (ISO6848-2004)

|

|

1

|

2

|

3

|

4

|

|

Марка

|

Диаметр, мм

|

|

Цена, руб/шт

|

|

WC-20

|

1,0; 1,2; 1,4; 1,5; 1,6; 2,0; 2,4; 3,0; 3,2;

4,0; 5,0; 6,0

|

W с присадкой оксида Се

|

70

|

|

WL-10

|

|

аналог ВЛ (W с присадкой оксида LA)

|

72

|

|

WL-15

|

|

|

73

|

|

WL-20

|

|

|

75

|

|

WT-20

|

|

аналог ВТ15 (W с присадкой оксида Th)

|

80

|

|

WP

|

|

аналог ВА (W)

|

70

|

|

WY-20

|

1,0; 1,6; 2,0; 2,4; 3,0; 3,2; 4; 4,8

|

аналог ВИ-2 (W с присадкой оксида Y)

|

80

|

|

WZ-8

|

|

W с присадкой оксида Zr

|

80

|

Вывод: Для данного способа сварки примем неплавящийся

электрод ВЛ-10 по ГОСТ 23949-80.

Режим выполнения технологического процесса определяет

совокупность всех значений регулируемых параметров необходимых для его

осуществления и достижения цели выполняемой операции. Вид и количество

параметров определяются конкретным способом сварки [5]. В нашем случае

параметрами обеспечивающими получение качественного сварного соединения

являются: Сила сварочного тока, напряжение дуги, диаметр присадочной проволоки,

диаметр электрода, скорость сварки, скорость подачи проволоки, расход защитного

газа.

Говоря о импульсной дуговой сварке неплавящимся электродом

основными параметрами импульсно-дугового процесса сварки являются длительности

импульса tи и паузы tп, длительность цикла сварки Тц=tи+tп

и шаг точек s= vсв (tи + tп),

где vсв - скорость сварки [4].

Основные технологические рекомендации по импульсно-дуговой

сварке тонколистовых материалов такие же, как и при сварке постоянной дугой.

При выборе режима сварки большое значение имеет шаг точек [4].

Ниже приведены ориентировочные режимы автоматической

импульсной сварки:

Таблица 16 - Ориентировочные режимы импульсной сварки

неплавящимся электродом [6]

|

Толщина, мм

|

tи, c

|

Тц, c

|

G

|

Iи, A

|

IД.Д., А

|

s, мм

|

|

0,4

|

0,04-0,12

|

0,18-0,34

|

1-3

|

40-60

|

1-4

|

1,0-1,8

|

|

0,8

|

0,12-0,26

|

0,36-0,60

|

1-2

|

80-140

|

4-8

|

1,2-1,8

|

|

2,0

|

0, 20-0,38

|

0,40-0,68

|

0,8-1,5

|

160-250

|

6-10

|

1,2-2,0

|

|

3,0

|

0,28-0,46

|

0,44-0,76

|

0,8-1,2

|

250-330

|

8-15

|

1,5-2,5

|

Таблица 17 - Настройки аппарата для импульсной сварки листов

из нержавеющей стали [6]

|

Толщина плиты, мм

|

Сила тока, А

|

Время, сек

|

Частота импульса, Гц.

|

Скорость сварки, см/мин.

|

|

|

Импульсная

|

Базовая

|

Импульсная

|

Базовая

|

|

0,3

|

20~22

|

5~8

|

0,06~0,08

|

0,06

|

|

0,5

|

55~60

|

|

0,08

|

0,06

|

|

0,8

|

|

|

0,12

|

0,08

|

Таблица 18 - Режимы сварки в инертных газах неплавящимся

электродом [3, 7, 8]

|

b, мм

|

Iсв, А

|

Uд, В

|

dпр, мм

|

dэ, мм

|

Vсв, м/ч

|

Vпп, м/ч

|

qоз, л/мин

|

|

1

|

40-60

|

10-14

|

1,2-1,5

|

1,5-2

|

15-25

|

35-40

|

5-6

|

|

2

|

70-90

|

10-14

|

1,5-2,0

|

2-3

|

15-25

|

35-40

|

6-8

|

|

3

|

120-130

|

10-15

|

1,5-2,0

|

4

|

15-25

|

30-35

|

10-12

|

Анализируя режимы приведенные в таблицах 16-18, окончательное

значение параметров режима сварки будет иметь вид:

Таблица 19 - Выбранные значения режима импульсно-дуговой

сварки

|

b, мм

|

Iсвимп, А

|

Iсвбаз, А

|

tимп, с

|

tпаузы, с

|

Uд, В

|

dпр, мм

|

dэ, мм

|

Vсв, м/ч

|

Vпп, м/ч

|

qоз, л/мин

|

|

1,2

|

80-120

|

4-8

|

0,12

|

0,27

|

10-14

|

1,2-1,5

|

1,5-2

|

15-25

|

25-40

|

5-6

|

. Автоматическая дуговая сварка плавящимся электродом

в среде инертного газа проволокой сплошного сечения.

Используемая проволока для данного способа аналогична

присадочной проволоке используемой при автоматической дуговой сварке неплавящимся

электродом в инертном газе. Вывод: В качестве присадочной проволоки примем

Св-06Х15Н60М15 ГОСТ 2248-70. Защитный газ для данного способа будем

использовать аналогичный что и для автоматической дуговой сварке неплавящимся

электродом в инертном газе, т.е. аргон высшего сорта по ГОСТ 10157-79. В случае

автоматической дуговой сварки плавящимся электродом параметрами обеспечивающими

получение качественного сварного соединения являются: сила сварочного тока,

напряжение дуги, диаметр присадочной проволоки, диаметр электрода, скорость

сварки, скорость подачи проволоки, расход защитного газа.

Таблица 20 - Ориентировочные режимы сварки полуавтоматической

сварки плавящимся электродом в инертных газах [7]

|

b, мм

|

dэ, мм

|

Iсв, А

|

Uд, В

|

Vсв, м/ч

|

Вылетпроволоки (мм)

|

qоз, л/мин

|

|

0.8

|

0.8,0.9

|

60-70

|

16-16.5

|

30-36

|

10

|

10

|

|

1.0

|

0.8,0.9

|

75-85

|

17-17.5

|

30-36

|

10

|

10-15

|

|

1.2

|

0.8,0.9

|

80-90

|

16-16.5

|

30-36

|

10-15

|

|

1.6

|

0.8,0.9

|

95-105

|

17-18

|

27-30

|

10

|

10-15

|

|

2.0

|

1.0,1.2

|

110-120

|

18-19

|

27-30

|

10

|

10-15

|

|

2.3

|

1.0,1.2

|

120-130

|

19-19.5

|

27-30

|

10

|

10-15

|

|

3.2

|

1.0,1.2

|

140-150

|

20-21

|

27-30

|

10-15

|

10-15

|

|

4.5

|

1.0,1.2

|

160-180

|

22-23

|

27-30

|

15

|

15

|

Таблица 21 - Ориентировочные режимы сварки полуавтоматической

сварки плавящимся электродом в инертных газах стали [8]

|

b, мм

|

dэ, мм

|

Iсв, А

|

Uд, В

|

Vсв, м/ч

|

qоз, л/мин

|

|

0,8

|

0,6

|

60-70

|

15-16,5

|

30-36

|

10

|

|

1,0

|

0,8

|

70-80

|

16,5-17,5

|

30-36

|

10

|

|

1,2

|

1,0

|

70-85

|

17-18

|

27-33

|

10

|

|

1,6

|

1,0

|

80-100

|

18-19

|

27-33

|

10-15

|

|

2,0

|

1,0

|

100-110

|

19-20

|

27-33

|

10-15

|

|

2,3

|

1,0

|

110-130

|

19-20

|

30-27

|

10-15

|

|

3,2

|

1,0 или 1,2

|

130-150

|

19-20

|

30-27

|

10-15

|

Таблица 22 - Режимы сварки сталей типа 18-8 (постоянный ток,

обратная полярность) [9]

|

b, мм

|

dпр, мм

|

Iсв, А

|

U, В

|

Вылет электрода, мм

|

qоз, л/мин

|

|

1,0-2,0

|

1.0-1,2

|

65-130

|

18-20,5

|

8-12

|

10-12

|

|

0,8

|

60-90

|

19-20

|

8-12

|

10-12

|

|

3-4

|

1,2-1.6 0.8-1,0

|

90-170 130-190

|

19-22 20-23

|

12-16 12-16

|

12-16 12-16

|

Выбранные значения параметров режима для данного способа

сварки приведены в таблице 23.

Таблица 23 - Средние показатели механизированной сварки

плавящимся электродом жаропрочных сплавов

|

b, мм

|

dпр, мм

|

Iсв, А

|

U, В

|

Vсв, м/ч

|

Vпп, м/ч

|

Вылет эл-а, мм

|

qоз, л/мин

|

|

1,2

|

1,0

|

80-100

|

14-20

|

30-36

|

40-50

|

8-15

|

10-12

|

5.

Определение и выбор основного и вспомогательного оборудования для проектных

вариантов техпроцесса изготовления изделия

К сварочному оборудованию относят основное технологическое

оборудование, обеспечивающее процесс сварки и его регулирование: источники

питания, сварочные головки, сварочные горелки, установки для дуговой сварки.

Для механизации сварочного производства: применяют вспомогательное

оборудование: вращатели, кантователи, колонны [5].

.1 Сварочное

оборудование для автоматической импульсной дуговой сварки неплавящимся

электродом в среде инертного газа проволокой сплошного сечения

1. Первый комплект оборудования

Triton ALUTIG 200 Pulse AC/DC

Таблица 24 - Основные технические характеристики инвертора

TritonALUTIG 200 PulseAC/DC [10]

|

Параметр

|

Значение

|

|

1

|

2

|

|

Входное напряжение

|

220 B 187-253

|

|

Входная мощность

|

5.60 kVa

|

|

Напряжение Холостого Хода

|

70 В

|

|

Номинальное выходное напряжение

|

26.40 B

|

|

ПВ на максимальном токе

|

60 %

|

|

Вес

|

23.50 кг

|

|

Ток в режиме TIG

|

10 - 200 А

|

|

Максимальный TIG ток при ПВ 60%

|

200 А

|

|

Максимальный TIG ток при ПВ 100%

|

160 А

|

|

Максимальный MMA ток при ПВ 60%

|

160 А

|

|

Максимальный MMA ток при ПВ 100%

|

130 А

|

|

Коэффициент мощности

|

0.73

|

|

КПД

|

60 %

|

|

Время предгаза

|

0 - 5 сек

|

|

Время постгаза

|

0 - 15 сек

|

|

Максимальная потребляемая мощность (TIG)

|

5.60 кVa

|

|

Максимальная потребляемая мощность (MMA)

|

6.60 кVa

|

|

Диапазон частот импульсов (Импульсный режим)

|

0.2 - 50

|

|

Диапазон ширины импульсов (Импульсный режим)

|

1 - 100

|

|

Диаметр электродов (min - max):

|

1,0-4 мм

|

|

Цена, руб

|

66800

|

Механизм подачи проволоки ESABFeed 304/3004

Таблица 25 - Технические характеристики ESABFeed 304/3004

[11]

|

Технические характеристики

|

Механизм подачи 304/3004

|

Механизм подачи 484/4804

|

|

1

|

2

|

3

|

|

Питание, В/Гц

|

42, 50/60

|

|

Макс. масса катушки, кг

|

18

|

18

|

|

Вес, кг

|

15

|

19

|

|

Скорость подачи проволоки, м/мин

|

0,25 - 25

|

|

Макс. сварочный ток при ПВ=60%, А

|

630

|

|

Диаметр сварочной проволоки, мм

|

|

Углеродистая сталь

|

0,6 - 1,6

|

0,6 - 1,6

|

|

Нержавеющая сталь

|

0,6 - 1,6

|

0,6 - 1,6

|

|

Алюминий

|

1,0 - 1,6

|

1,0 - 1,6

|

|

Порошковая проволока

|

0,8 - 1,6

|

0,8 - 2,4

|

|

Цена, руб:

|

45700

|

47700

|

Манипулятор сварочный малый МС-101

Таблица 26 - Технические характеристики МС-101 [12]

|

Максимальная грузоподъемность*, кг

|

100

|

|

Скорость вращения планшайбы, об/мин

|

1 - 15

|

|

Диапазон угла наклона планшайбы

|

0° - 120°

|

|

Диаметр планшайбы, мм

|

350

|

|

Сварочный ток при ПВ 60%, А

|

500

|

|

Напряжение питания, блока управления

|

2х380В, 50Гц

|

|

Масса (без блока и пульта управления), кг не

более

|

47

|

Легкая сварочная колонна NHCZ - 1515

Таблица 27 - Технические характеристики NHCZ - 1515 [13]

|

Параметр

|

Значение

|

|

1

|

2

|

|

Параметры питащей сети В /Гц/ Ф

|

380/50/60/3

|

|

Рабочая зона по вертикали мм

|

1400

|

|

Рабочая зона по горизонтали мм

|

1300

|

|

Скорость подъема консоли мм/мин

|

700

|

|

Скорость горизонтального перемещения консоли

мм/мин

|

200-1500

|

|

Конструкция

|

Электродвигатели с инверторным блоком

управления, шариковинтовой привод перемещения консоли

|

|

Диапазон регулировки электрического слайдера

крепления горелки мм

|

100 х 100

|

|

Размеры В х Д х Ш мм

|

2 300 х 2 200 х 620

|

2. Второй комплект оборудованияTETRIX 230 COMFORT 8P

TM

Таблица 28 - Основные технические характеристики выпрямителя

инверторногоEWMTETRIX 230 COMFORT 8PTM [14]

|

Параметр

|

Значение

|

|

1

|

2

|

|

Напряжение сети:

|

220 В ( - 40 до + 15 %)

|

|

Мощность при максимальной нагрузке:

|

4.10 кВт

|

|

Рекомендуемая мощность генератора:

|

7.80 кВт

|

|

Ток в режиме TIG:

|

3 - 230 А

|

|

TIG ток при ПВ 100%:

|

130 А

|

|

TIG ток при ПВ 60%:

|

160 А

|

|

TIG ток при ПВ 35%:

|

230 А

|

|

Диаметр электрода:

|

1-4 мм

|

|

Диапазон частот импульсов (Импульсный режим)

|

50-15000

|

|

COSφ

|

1

|

|

КПД, %

|

88

|

|

Тип охлаждения:

|

Газовое\Жидкостное

|

|

Класс защиты:

|

IP23

|

|

Сетевой предохранитель:

|

16

|

|

Напряжение холостого хода:

|

90 В

|

|

Габаритные размеры:

|

600х205х415

|

|

Вес:

|

кг

|

|

Цена, руб

|

205000

|

Механизм подачи проволоки ESABFeed 484/4804

Таблица 29 - Технические характеристики ESABFeed 484/4804

[11]

|

Технические характеристики

|

Механизм подачи 304/3004

|

Механизм подачи 484/4804

|

|

1

|

2

|

3

|

|

Питание, В/Гц

|

42, 50/60

|

|

Макс. масса катушки, кг

|

18

|

18

|

|

Вес, кг

|

15

|

19

|

|

Скорость подачи проволоки, м/мин

|

0,25 - 25

|

|

Макс. сварочный ток при ПВ=60%, А

|

630

|

|

Диаметр сварочной проволоки, мм

|

|

Углеродистая сталь

|

0,6 - 1,6

|

0,6 - 1,6

|

|

Нержавеющая сталь

|

0,6 - 1,6

|

0,6 - 1,6

|

|

Алюминий

|

1,0 - 1,6

|

1,0 - 1,6

|

|

Порошковая проволока

|

0,8 - 1,6

|

0,8 - 2,4

|

|

Цена, руб:

|

45700

|

47700

|

Вращатель сварочный универсальный М11010М

Таблица 30 - Технические характеристикиМ11010М [15]

|

Грузоподъемность наибольшая: - при вертикальном

положении планшайбы - при горизонтальном положении планшайбы

|

кг кг

|

50 100

|

|

Крутящий момент наибольший: - на оси вращения

планшайбы - относительно оси наклона планшайбы

|

Нм Нм

|

50 120

|

|

Частота вращения планшайбы в процессе сварки: -

наименьшая - наибольшая

|

об/мин об/мин

|

0,08 6,0

|

|

Число степеней свободы рабочего органа

|

|

2

|

|

Число движений рабочего органа со сварочной

скоростью

|

|

1

|

|

Угол поворота планшайбы, наибольший

|

град

|

|

Угол наклона планшайбы, наибольший

|

град

|

90

|

|

Номинальный сварочный ток (ПВ=100%)

|

А

|

300

|

|

Пределы отклонения наибольшей сварочной частоты

вращения от среднего значения

|

%

|

±4

|

|

Ток питающей сети: - род - частота - напряжение

|

Гц В

|

переменный 50 220

|

|

Габариты вращателя

|

мм

|

600х400х350

|

|

Масса вращателя

|

кг

|

30

|

Колонна сварочнаясерии MAB 15/15

Колонна монтируется на основании с помощью подшипников, которые

обеспечивают поворот вручную на 360º.

Привод консоли состоит из мотор-редуктора переменного тока.

Скорость изменяется от 0,2 м/мин до 2 м/мин в обоих направлениях. При

отсутствии сварки консоль всегда перемещается на максимальной скорости.

Таблица 31 - Характеристики сварочной колонны MAB 15/15

[16]

|

Модель

|

MAB/MBL 15/15

|

|

L1

|

Рабочий ход по вертикали, мм

|

1500

|

|

L2

|

Рабочий ход по горизонтали, мм

|

1500

|

|

V1

|

Скорость перемещения консоли по горизонтали,

м/мин

|

0,12-1,2

|

|

V2

|

Скорость подъема консоли, м/мин

|

1,5

|

|

H1

|

Минимальное расстояние между консолью и полом,

мм

|

200

|

|

Hmax

|

Высота колонны, мм

|

2700

|

|

А

|

Ширина колонны, мм

|

1430

|

|

B

|

Длина колонны, мм

|

2000

|

Вывод: Анализируя параметры представленных комплектов

оборудования подходящим вариантом является второй комплект оборудования, так

как он обладает КПД=88%, COSφ=1, диапазон

регулирования токов обеспечивает необходимые значения параметров.

Для выбранного комплекта оборудования выберем сварочную

головку.

Сварочная головка AUTWIG 400W

Таблица 32 - Технические характеристики [17]

|

Характеристика

|

Значение

|

|

Мощность

|

400 A - DC 320 A - AC

|

|

Рабочий цикл, %

|

60

|

|

Диаметр проволоки, мм

|

0,5 - 4,0

|

|

Цена, руб.

|

20069

|

5.2

Оборудование для автоматической дуговой сварки плавящимся электродом в среде

инертного газа проволокой сплошного сечения

. Первый комплект оборудования

СварогMIG 2000 (N280)

Таблица 33 - Технические характеристики Сварог MIG 2000

(N280) [18]

|

Характеристика

|

Значение

|

|

Напряжение питающей сети, В

|

220В±15%

|

|

Потребляемая мощность, кВА, MIG/MMA

|

75/8,8

|

|

Потребляемый ток, А, MIG/MMA

|

34/40

|

|

Диапазон регулирования сварочного тока, А, MIG/MMA

|

30-200/10-200

|

|

Диапазон регулирования напряжения дуги, В, MIG/MMA

|

15,5-24/20,4-28

|

|

ПВ 100%, А

|

130

|

|

ПВ, %, при макс. токе

|

60

|

|

Напряжение холостого хода, В

|

52

|

|

Диапазон скорости подачи проволоки, м/мин

|

0,25-16

|

|

Диаметр сварочно проволоки, мм

|

0,6/0,8/1,0

|

|

Допустимый максимальный вес катушки, кг

|

15

|

|

Расположение подающего

устройства/катушки/кол-во подающих роликов

|

внутри/внутри/2

|

|

Диаметр электрода MMA, мм

|

1,5-5,0

|

|

КПД, %

|

85

|

|

Коэффициент мощности

|

0,75

|

|

Вес, кг

|

45

|

|

Габаритные размеры, мм

|

880х296х616

|

|

Цена,руб

|

58440

|

Сварочный позиционер CNC-300

Таблица 34 - Характеристики CNC-300 [19]

|

Грузоподъёмность максимальная, кг - при

горизонтальном положении планшайбы - при вертикальном положении планшайбы

|

300 150

|

|

Скорость вращения планшайбы, об/мин

|

0,01-5

|

|

Диаметр планшайбы, мм

|

500

|

|

Максимальный угол наклона планшайбы, º

|

0-90 ручной

|

|

Номинальный сварочный ток, А

|

500

|

|

Модель патрона

|

KD-300

|

|

Внутренний диаметр зажимаемого изделия, мм

|

170-280

|

|

Наружный диаметр зажимаемого изделия, мм

|

10-400

|

|

Центральное сквозное отверстие, мм

|

90

|

|

Напряжение питающей сети

|

220 В/ 50 Гц / 1 ф

|

|

Масса, кг

|

102

|

Сварочная колонна ML 1,5x1,5

Основные компоненты сварочных колонн:

· стационарная или

моторизованная платформа (с постоянной или изменяющейся скоростью)

· опорно-поворотный круг

для поворота колоны на 360° со стопорными устройствами

· двигатель с цепной

передачей для подъема горизонтальной консоли

· трехфазный двигатель с

инверторным управлением для перемещения горизонтальной консоли

· подставка под источник

питания

· шкаф управления

Таблица 35 - Размеры колонны [20]

|

Размеры колонны

|

|

Модель

|

ML 1,5x1,5

|

|

A

|

Ширина платформы

|

1 400

|

|

B

|

Длина платформы

|

1 500

|

|

C

|

Колея рельс

|

1 150

|

|

D

|

Высота вертикальной консоли

|

2 350

|

|

E

|

Длина горизонтальной консоли

|

2 500

|

|

F

|

Высота колонны

|

2 800

|

|

G

|

Максимальный выступ горизонтальной консоли

|

2 000

|

|

H

|

Минимальная высота горизонтальной консоли от

пола

|

650

|

|

I

|

Ширина основания

|

1 400

|

|

L

|

Длина основания

|

1 400

|

|

M

|

Высота основания

|

140

|

. Второй комплект оборудования

Aurora PRO SPEEDWAY 250

Таблица 36 - ТехническиехарактеристикиAuroraPROSPEEDWAY

250 [21]

|

Параметры

|

SPEEDWAY250

|

|

Напряжение (V)

|

3 фазный AC380V=15%

|

|

Частота (Hz)

|

50/60

|

|

Максимальный MIG ток при ПВ 60%

|

250 А

|

|

Максимальный MMA ток при ПВ 60%

|

250 А

|

|

Максимальный MIG ток при ПВ 100%

|

200 А

|

|

Максимальный MMA ток при ПВ 100%

|

200 А

|

|

Фактор мощности

|

0.93

|

|

Эффективность (%)

|

85

|

|

Тип механизма подачи проволоки

|

Встроенный

|

|

Потери без нагрузки (W)

|

120

|

|

Скорость подачи проволоки (m/min)

|

3-13

|

|

Пост-газ (s)

|

1.0±0.5

|

|

Диаметр проволоки (mm)

|

0.8/1.0

|

|

Степень изоляции

|

F

|

|

Степень защиты корпуса

|

IP21

|

|

Толщина свариваемого материала (mm)

|

Более 0.8

|

|

Вес (kg)

|

23

|

|

Габариты (mm)

|

468x245x478

|

|

Цена, руб

|

47600

|

Вращатель сварочный универсальный М211080А

Таблица 37 - Техническая характеристикаМ211080А [22]

|

Параметры

|

Значение

|

|

1

|

2

|

|

Вращатель сварочный универсальный

|

М211080

|

|

Наибольший крутящий момент на оси вращения

планшайбы, Н*м

|

63

|

|

Наибольший крутящий момент относительно оси

наклона, Н*м, не менее

|

250

|

|

Наибольшая грузоподъёмность, кг

|

125

|

|

Наибольшая грузоподъёмность при горизонтальном

положении планшайбы, кг

|

150

|

|

Частота вращения планшайбы об/мин

|

0.03…4

|

|

Приделы отклонения наибольшей сварочной частоты

вращения от среднего значения, %

|

4

|

|

Число степеней свободы рабочего органа

|

2

|

|

360

|

|

Наибольший угол наклона планшайбы, градус

|

135

|

|

Скорость наклона планшайбы, об/мин

|

0.46

|

|

Номинальный сварочный ток, при ПВ 60%, А

|

500

|

|

Род тока питающей сети

|

Переменный

|

|

Частота тока, Гц

|

50

|

|

Напряжение, В

|

220

|

|

Габарит вращателя, мм

|

850х695х400

|

|

Масса вращателя, кг не более

|

100

|

Сварочная колонна ИТС РSF-4

Таблица 38 - Габаритные размеры ИТС РSF-4 [23]

|

PS

|

P кг

|

H min mm

|

H max mm

|

B min mm

|

B maxmm

|

Vm*min-1

|

Cmm

|

Emm

|

|

PSF-3

|

75

|

600

|

3000

|

500

|

2500

|

2,5

|

1250

|

1250

|

|

PSF-4

|

100

|

650

|

4000

|

600

|

3250

|

2,5

|

1500

|

1500

|

|

PSF-5

|

150

|

750

|

5000

|

700

|

4000

|

2,5

|

1800

|

1800

|

|

PSF-6

|

175

|

850

|

6000

|

850

|

4750

|

2,5

|

2000

|

2000

|

|

PSF-8

|

200

|

1000

|

8000

|

900

|

6000

|

2,5

|

2200

|

2200

|

|

PSF-10

|

300

|

1200

|

10000

|

1000

|

7500

|

2,5

|

2400

|

2400

|

Вывод: Для автоматической сварки плавящимся электродом в

среде инертных газов примем второй комплект оборудования так как он имеет

наименьшие габаритные размеры, наибольший КПД и коэффициент мощности.

Для выбранного комплекта оборудования подберем сварочную

головку.

. Автоматическая сварочная головка NB-M21

Таблица 39 - Технические характеристики [24]

|

Тип

|

NB-M21

|

|

Позиция сварки

|

Горизонтальный угловой шов

|

|

Масса, кг

|

3,7

|

|

Габаритные размеры: ВхШхД, мм

|

240x180x218

|

|

Ход горелки, мм

|

Горизонтальный: макс.28 Вертикальный: макс.30

|

|

Угол наклона горелки по оси Х, град

|

45±10

|

|

Угол наклона горелки по оси Y, град

|

90±5

|

|

Устройство закрепления

|

Магнитное

|

|

Диаметр проволоки, мм

|

0,8-3

|

|

Усилие прижатия, кг

|

23

|

|

Электрический пульт управления

|

Закреплен на аппарате

|

|

Цена, руб

|

56750

|

6.

Определение методов и средств контроля свойств сварных соединений для проектных

вариантов техпроцесса изготовления изделия

Качество - это совокупность свойств продукции,

обусловливающих ее пригодность удовлетворять потребности в соответствии с ее

назначением. Это категория относительная и комплексная. Требования,

предъявляемые к изделиям различного назначения, не могут быть одинаковыми.

Качество сварных соединений оценивается совокупностью показателей: прочностью,

пластичностью, коррозионной стойкостью, структурой металла шва и околошовной

зоны, числом дефектов, числом и характером исправлений, вероятностью

безотказной работы за заданное время и т.д.

Не разрушающие в свою очередь делятся на:

) Контроль качества внешним осмотром;

2) Радиографические методы контроля сварных соединений,

к ним относятся радиография, радиоскопия и радиометрия;

) Акустические методы контроля сварных соединений,

включающие в себя: эхо-импульсный, теневой, резонансный, свободных колебаний,

реверберационный, эмиссионный;

) Магнитные и электромагнитные методы контроля -

магнитопорошковый, магнитографический, магнитоферрозондовый, индукционный,

амплитудный, фазовый, амплитудно-фазовый, спектральный;

) Капиллярные методы контроля - люминесцентный, цветной

(хроматический);

) Методы контроля сплошности сварных швов течеисканием

- радиационный, масс-спектраметрический, пузырьковый, манометрический,

галоидный, газоаналитический, химический, акустический и др.

В базовом методе оценка качества сварного соединения

осуществляется с помощью визуально-измерительного контроля.

Прежде всего внешним осмотром невооруженным глазом или в лупу

проверяют наличие трещин, подрезов, свищей, прожогов, натеков, непроваров корня

и кромок. Некоторые из указанных дефектов недопустимы и подлежат вырубке и

повторной заварке. При осмотре также определяют дефекты формы швов,

распределение чешуек, характер распределения металла в усилении шва, величину

мениска, проплава и т.п. [25]. Однако использование только ВИК является

недостаточным для контроля качества сварного соединения, поэтому необходимо

обеспечить методику контроля внутренних дефектов, а так же дефектов которые

визуальным контролем определить невозможно.

В данном курсовом проекте для более точной оценки качества

сварного соединения назначим капилярный контроль

Капиллярный контроль позволяет контролировать объекты любых

размеров и форм из ферромагнитных и неферромагнитных, черных и цветных металлов

и их сплавов, пластмасс, стекла, керамики и других твердых конструкционных

материалов, которые не растворяются и не теряют своих свойств в

дефектоскопических материалах.

Контролю подвергаются объекты, очищенные от брызг металла,

нагара, окалины, шлака, ржавчины, лакокрасочных покрытий, различных

органических веществ (масел, жиров) и других загрязнений.

Капиллярному контролю подлежат поверхности изделия, принятые

по результатам визуального и измерительного контроля в соответствии с

требованиями Инструкции по визуальному и измерительному контролю (РД

03-606-03). Сдаточный капиллярный контроль проводится после исправления

дефектных участков поверхности и окончательной термообработки, если таковая

предусмотрена технологическим процессом.

При контроле сварных соединений контролируемая зона включает

всю поверхность сварного шва, а также примыкающие к нему участки основного

материала (зону термического влияния) в обе стороны от шва шириной:

не менее 5 мм - для стыковых соединений, выполненных дуговой

и электронно-лучевой сваркой, при номинальной толщине свариваемых деталей до 5

мм включительно;

При доступности сварных соединений с двух сторон капиллярный

контроль следует проводить как с наружной, так и с внутренней стороны.

ОПРЕДЕЛЕНИЕ КЛАССА ЧУВСТВИТЕЛЬНОСТИ

Класс чувствительности капиллярного контроля определяется

минимальным размером выявляемых дефектов при условиях проведения контроля

Таблица 40 - Определение класса чувствительности

|

Класс чувствительности

|

Минимальная ширина раскрытия дефекта,

|

Условия визуального выявления протяженных

индикаторных следов дефектов

|

|

|

Ультрафиолетовая облученность

|

освещенность для ламп, лк

|

|

|

|

|

люминесцентных

|

накаливания

|

|

|

относительная единица

|

МкВт/ке. см

|

комбини-рованная

|

общая

|

комбиниро-ванная

|

общая

|

|

I

|

Менее 1

|

300 100

|

3000 1000

|

2500

|

750

|

2000

|

500

|

|

II

|

1 - 10

|

300 100

|

3000 1000

|

2500

|

750

|

2000

|

500

|

|

III

|

10 - 100

|

150 +/ - 50

|

1500 +/ - 500

|

2000

|

500

|

1500

|

400

|

|

IV

|

100 - 500

|

75 +/ - 25

|

750 +/ - 250

|

750

|

300

|

500

|

200

|

|

Техноло-гический

|

Не нормируют

|

До 50

|

До 500

|

750

|

300

|

500

|

200

|

Для проверки чувствительности дефектоскопических материалов

применяют контрольные образцы.

При подготовке поверхностей деталей и конструкций,

изготовленных из углеродистых и низколегированных сталей, допускается

применение электрокорундовых шлифовальных кругов на керамической связке по ГОСТ

2424.

Для подготовки поверхности разрешается применять дробеструйную

или гидропескоструйную очистку струей водной суспензии кварцевого песка,

молотого гранита или другого абразивного материала.

При обезжиривании поверхности, подлежащей контролю,

используют органический растворитель (например, бензин, ацетон) с последующей

протиркой чистой сухой безворсовой тканью (например, типа мадаполам).

Обезжиривание поверхности керосином не допускается.

При невозможности использования органических растворителей

(например, при контроле внутри конструкции) обезжиривание следует проводить 5%

-ным водным раствором порошкообразного синтетического моющего средства (СМС)

любой марки.

Проверка качества подготовки поверхности проводится внешним

осмотром. Проверка качества дефектоскопических материалов заключается в

проверке срока годности рабочих составов и их реальной чувствительности на

контрольных образцах с искусственными или естественными дефектами.

Капиллярный контроль проводится в следующей

последовательности:

нанесение индикаторного пенетранта;

удаление индикаторного пенетранта с контролируемой

поверхности;

сушка поверхности объекта контроля;