Разработка технологического процесса изготовления детали 'Прижим'

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. АНАЛИЗ

СОСТОЯНИЯ ВОПРОСА

.

КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Описание

работы установки виброакустического контроля крупногабаритных подшипников

.2 Разработка

конструкции узла радиального нагружения

.3 Разработка

каталога разнесённой сборки узла радиального нагружения

.4 Инженерный

анализ напряженно-деформированного состояния детали

.5

Модернизация узла радиального нагружения

.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Разработка

технологического процесса детали «Прижим»

.1.1

Техническое задание

.2 Описание

конструкции и назначение детали

.3

Технологический контроль чертежа детали

.4 Анализ

технологичности конструкции детали

.5 Выбор

способа изготовления заготовки

.6 Выбор

плана обработки детали

.7 Выбор и

расчёт припуска на обработку

.8

Предварительное техническое нормирование

.9

Определение типа производства

.10 Выбор

технологического оборудования

.11 Выбор

режущего инструмента

.12 Выбор

средств измерения и контроля

.13 Выбор

приспособления

.14 Выбор

режимов резания

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Представленная ВКР выполнена на базе Закрытого акционерного общества

«Вологодский подшипниковый завод». «Вологодский подшипниковый завод» -

предприятие подшипниковой промышленности в России. Этот завод является одним из

основных лидеров по изготовлению подшипников всех групп.

Производственная мощность предприятия составляет более 24 млн. штук

подшипников в год, представленных номенклатурой более 1700 типоразмеров, а

также изделий в сборе.

Производство подшипниковой продукции является сложным процессом, который

состоит из множества операций. Техническое оснащение «Вологодского

подшипникового завода» изготовляют продукции по всему циклу, ибо структура

завода имеет собственные заготовительное, шариковое, токарное, кузнечное,

сепараторное и шлифовально-сборочное производства.

Преимуществом для ЗАО «ВПЗ» заключается в качестве производимой

продукции, отчего руководство завода, строго относится к реконструкции и

совершенствования производственного процесса. Техническое переоснащение завода

носит характер системный. Это переоснащение затрагивает все стадии производства

от подготовительной операции до маркирования готовой продукции.

Большой потенциал в исследовании даёт предприятию непрерывно увеличивать

номенклатуру своей продукции, изготовлять прецизионные подшипники, а также

подшипниковую и иную продукцию по чертежам заказчика.

Продукция снабжается предприятиям сельхозтехники, автомобилестроения,

нефтехимической промышленности, металлургии, горнодобывающей промышленности,

электротехники, станкостроения, топливно-энергетического комплекса и другим.

Одним из основных направлений повышения качества выпускаемой продукции является

автоматизация контрольных операций. На «Вологодском подшипниковом заводе»

применяется 2 вида автоматизированного контроля: активный и пассивный. Активный

контроль непосредственно влияет на технологический процесс изготовления деталей

подшипников, ставится, как правило, на станках автоматах, в частности, на

шлифовальных станках.

Для контроля готовых подшипников применяется пассивный метод контроля для

определения различных параметров, в частности, виброакустический контроль,

контроль на ожоги.

В данной работе, используя современные достижения науки и техники,

сделана попытка модернизации установки виброакустического контроля

крупногабаритных подшипников с целью улучшения их качества.

1. АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛЬ И ЗАДАЧИ ПРОЕКТИРОВАНИЯ

Подшипник - это узел механизма или машины, являющейся частью опоры,

которая поддерживает вал, обеспечивая вращение и линейное перемещение с

минимальным сопротивлением, воспринимающий и передающий нагрузку от вала на

корпусные детали механизма или машины.

Подшипники качения имеют следующие преимущества:

. Больше минимальные потери при трении, из чего следует, выше

коэффициент полезного действия (до 0,995) и меньше нагрев.

. При пуске машины получается момент трения меньше до 20 раз.

. Экономия дефицитных цветных материалов, чаще используется при

изготовлении подшипников скольжения.

. В осевом направлении габаритные размеры меньше.

. Бесхитростность замены и обслуживания.

. Меньший расход смазочного материала.

. Низкая стоимость благодаря массовому производству стандартных

подшипников.

К недостаткам подшипников качения относится:

. Ограниченную выполнимость применения при высоких скоростях и

больших нагрузках.

. Несоответствие требованиям работы при больших ударных и

вибрационных нагрузках в силу значительных контактных напряжений и плохом

умении демпфировать колебания.

. Шум во время работы, вызванный погрешностями формы и размеров

детали.

. Порядочные габаритные размеры в радиальном направлении и масса.

Сложность установки и монтажа подшипниковых узлов.

. Повышенную чувствительность к неточности установки в

подшипниковый узел.

. Значительная стоимость при мелкосерийном производстве

исключительных по размерам подшипников.

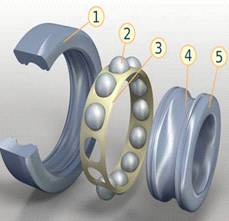

Конструкция подшипников качения состоит из двух колец, тел качения

(шариков и роликов) и сепараторов (имеются подшипники и без сепараторов),

отделяющего тела качения друг от друга, удерживающего на равном расстоянии и

направляющего их движение (рисунок 1).

Рисунок 1 - Устройство радиального шарикоподшипника: 1- внешнее кольцо;

2- шарик (тело качения); 3- сепаратор; 4-дорожка качения; 5- внутреннее кольцо

По наружной поверхности внутреннего кольца и внутренней поверхности

внешнего кольца (на торцевых поверхностях колец упорных подшипников качения)

выполнены желоба - дорожки качения, по которым при работе подшипника катятся

тела качения.

В некоторых узлах механизмов и машин в целях уменьшения габаритов, а

также повышения точности и жёсткости применяют совмещённые опоры: дорожки

качения в этом случае выполняют непосредственно на валу или на поверхности

корпусной детали.

Существуют подшипники качения, изготовленные без сепараторов. Такие

подшипники имеют большое число тел качения и большую грузоподъемность. Однако

предельные скорости вращения бессепараторных подшипников значительно ниже

вследствие повышенных моментов сопротивления вращению.

Закрытые подшипники качения (имеющие закрытые крышки) практически не требуют

обслуживания (замены смазки), открытые - чувствительны к попаданию инородных

тел, что может привести к быстрому разрушению подшипника и выходу механического

оборудования из строя [10].

Классификация подшипников качения осуществляется на основе следующих

признаков:

. По виду тел качения: шариковые и роликовые. Последние, в свою

очередь, подразделяются на следующие группы: с короткими и длинными

цилиндрическими роликами; с витыми; с игольчатыми; с коническими и со

сферическими роликами.

. По типу воспринимаемой нагрузки: радиальные, радиально-упорные,

упорно-радиальные, упорные и линейные.

. По числу рядов тел качения: однорядные, двухрядные, многорядные.

. По способности компенсировать перекосы валов:

самоустанавливающиеся и несамоустанавливающиеся.

На рисунках 2 и 3 приведены основные виды подшипников качения:

а. Радиально-упорный шариковый подшипник.

б. Радиально-упорный шариковый подшипник с четырёхточечным

контактом.

в. Самоустанавливающийся двухрядный радиальный шариковый подшипник.

д. Радиальный шариковый подшипник для корпусных узлов.

е. Радиальный роликовый подшипник.

з. Самоустанавливающийся радиальный роликовый подшипник.

и. Упорный роликовый подшипник.

к. Самоустанавливающийся двухрядный радиальный роликовый подшипник

с бочкообразными роликами (сферический).

л. Упорный шариковый подшипник.

м. Радиально-упорный роликовый подшипник.

н. Ролики и сепаратор упорного игольчатого подшипника.

Рисунок 2 - Внешний вид Рисунок 3 - Конструкция основных

основных типов подшипников типов подшипников

качения качения

На рисунке 4 приведено сравнение подшипников качения по эксплуатационным

характеристикам.

Рисунок 4 - Сравнение подшипников качения по эксплуатационным

характеристикам: +++ - очень хорошо; ++ - хорошо; + - удовлетворительно; 0 -

плохо; х - непригодно

В настоящее время для осуществления контроля крупногабаритных подшипников

в подшипниковой промышлености применяются установки виброакустического

контроля.

Установка виброакустического контроля крупногабаритных подшипников,

предназначена для измерения в ручном режиме уровня вибрации подшипников

наружным диаметром от 110 до 250 мм.

Может эксплуатироваться в цехах основных производств, а также в

лабораториях виброконтроля подшипников.

Техническая характеристика:

. Номенклатура контролируемых подшипников - шариковые радиальные,

радиально-упорные, роликоподшипники. Наружный диаметр контролируемых

подшипников от 110 до 250 мм шириной до 55 мм.

. Длительность измерительного цикла - 10…60 с.

. Высота оси шпинделя - 200 мм.

. Направление вращения шпинделя - правое.

. Обороты шпинделя - 1800 об/мин (±50 об/мин).

. Осевая нагрузка: величина - 100…1200 Н (10…120 кгс), ход

нагрузки - 55 мм.

. Радиальная нагрузка: величина - 30…1200 Н (3…120 кгс), ход

нагрузки - 5 мм.

. Уровень собственных вибропомех:

.1 Общий уровень помех по виброускорению - 45…60 дБ.

.2 Собственные помехи по полосам частот, по виброскорости 30…300 Гц

- 50 дБ, 300…1800 Гц - 45 дБ, 1800…10000 Гц - 50 дБ.

Смазка шпинделя - принудительная.

.1 Емкость системы смазки - 2,8 л, в том числе ёмкость масляного

бака - 2,5 л.

.2 Масло для смазки шпинделя И-5А (Велосит) ГОСТ 20799-88.

Питание:

.1 Электросеть - 220/380 В, 50 Гц.

.2 Установочная мощность - 1,5 кВт, в т. ч. Электродвигатель

4А80А4У3, N=1,1 кВт; n=1420 об/мин (общий уровень собственных помех не более 75

дБ).

Пневмосеть - 3…6 кг/см².

11.1 Расход сжатого воздуха - 0,05 м³/час.

Измерительная система - измерительная система заказчика.

Условия эксплуатации:

.1 Температура окружающей среды - 25±5ºC.

13.2 Относительная влажность воздуха, в % при +20ºC

- 65±15.

13.3 Атмосферное давление - 750 мм ртутного столба ±30 мм.

Габариты установки: длина - 1015 мм, ширина (с открытой дверцей)

- 950 мм (1060 мм), высота - 1473 мм.

Масса - 600 кг.

Применение таких установок гарантирует качество и надёжность подшипников.

Однако эта установка имеет ряд недостатков:

. Низкая производительность.

. Недостаточная чувствительность применяемого датчика.

Поэтому целью данной работы является модернизация конструкции и

технологии изготовления узла радиального нагружения установки

виброакустического контроля крупногабаритных подшипников.

Исходя из поставленной цели, необходимо решить ряд задач:

. Разработать конструкцию и спроектировать узел радиального

нагружения.

. Провести инженерный анализ напряженно-деформированного состояния

детали.

. Разработать каталог разнесённой сборки узла радиального нагружения.

. Разработать технологический процесс изготовления детали.

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Описание работы установки виброакустического контроля

крупногабаритных подшипников

Принцип работы: измерение вибрации подшипника основан на преобразовании

радиальных перемещений наружного кольца, возникающий при вращении внутреннего,

в электрические колебания, пропорциональные скорости этих перемещений.

Обработка результатов замеров осуществляется измерительной системой заказчика.

Организация цикла измерения осуществляется в ручном режиме работы.

Устройство установки:

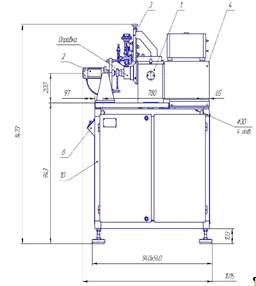

Установка имеет станину 10 (смотри рисунок 5), на которой смонтированы

шпиндель 1, узел осевого нагружения 2, узел радиального нагружения 3, привод 4,

пневмооборудование, система смазки шпинделя и электрооборудование 8. Плита

станины, на которой установлен шпиндель 1, и узел осевого нагружения 2, а также

плита привода 4, изолированы от каркаса станины резиновыми амортизаторами,

поэтому при подключении установки к электросети, плиты должны иметь дополнительное

индивидуальное заземление.

Для гашения посторонних шумов (колебаний) от пола цеха и колебаний,

передаваемых от привода, узлы осевого и радиального нагружения оснащены

специальными амортизаторами. На полу установка стоит на четырёх виброопорах.

крупногабаритный подшипник деталь прижим

Рисунок 5 - Установка виброакустического контроля крупногабаритных

подшипников

Привод 4 установки оснащён специальным малошумным двигателем типа

4А80А4У3, мощностью 1,1 кВт и ремённой передачей. Собственный уровень шума

электродвигателя не превышает 75 дБ.

Привод закрыт защитным виброизоляционным кожухом. Категорически запрещена

работа установки без кожуха.

Для создания необходимой осевой нагрузки используется пневмоцилиндр.

Перемещение штока пневмоцилиндра осевой нагрузки происходит при включении

пневмораспределителя. При его срабатывании воздух подается к масляному насосу

системы смазки шпинделя (рисунок 5) и далее через фильтр в верхний штуцер

шпинделя 1. Происходит принудительная смазка шпинделя. Излишки смазки через

штуцер, расположенный на левой поверхности корпуса шпинделя 1, стесняют в

масляный бак системы смазки шпинделя.

Радиальная нагрузка в пределах от 3 до 120 кгс обеспечивается

пневмокамерой ø65.

Для доступа к приборам пневмосистемы и системы смазки шпнделя на правой

части станины 10 установлены дверцы.

Пульт управления установки позволяет управлять механизмами установки в

полуавтоматическом режиме.

Перед началом работы на установке необходимо:

· тумблера на пульте управления установить в исходное

положение;

· по специальному маслоуказателю, расположенному на правой

поверхности корпуса шпинделя, проверить уровень масла в шпинделе 1 (рисунок 5);

· проверить уровень масла (пластиковой трубке) в масляном баке

системы смазки шпинделя, расположенном под плитой станины. При необходимости

долить масло И-5А (Велосит);

· тумблера на пульте управления установить в исходное

положение.

Работа установки:

В случае использования измерительной системы имеющейся у заказчика, все

перемещения рабочих механизмов установки осуществляется переключением

соответствующих тумблеров и кнопок в «ручном режиме».

Для проведения измерений выполните следующие действия:

· включите вводной выключатель на боковой стенке электрошкафа,

должна загореться сигнальная лампа «СЕТЬ»;

· установите подшипник на оправку шпинделя;

· включите вращение шпинделя нажатием чёрной кнопки SB1 «ШПИНДЕЛЬ» на пульте установки.

Внимание: перед включением шпинделя убедиться в том, что съемник оправок

(смотрите рисунок 5) снят!

Тумблерами с пульта управления установите механизмы в рабочее положение:

· тумблером SA1 -

«НАГРУЗКА ОСЕВАЯ» включите осевую нагрузку подшипника;

· тумблером SA2 -

«НАГРУЗКА РАДИАЛЬНАЯ» включите радиальную нагрузку подшипника;

· тумблером SA3 -

«ДАТЧИК» - опустите измерительный датчик в положение измерения;

· проведите необходимые измерения в соответствии с указаниями

по эксплуатации имеющейся измерительной системы;

· отключите вращение шпинделя нажатием чёрной кнопки SB2 - «ШПИНДЕЛЬ» «СТОП» на пульте

установки;

· тумблером SA3 -

«ДАТЧИК» - поднимите измерительный датчик в исходное положение;

· тумблером SA2 -

«НАГРУЗКА ОСЕВАЯ» снимите осевую нагрузку подшипника;

· тумблером SA2 -

«НАГРУЗКА РАДИАЛЬНАЯ» снимите радиальную нагрузку подшипника;

· При нажатии кнопки SB3 - «АВАРИЙНЫЙ ОСТАНОВ» отключаются электромагниты пневмораспределителей

- механизмы установки возвращаются в исходное положение. Шпиндель отключается.

2.2 Разработка конструкции узла радиального нагружения

В конструкцию узла радиального нагружения установки виброакустического

контроля крупногабаритных подшипников входят:

. Кронштейн.

. Кронштейн пневмокамеры.

. Кронштейн датчика.

. Пневмокамера.

. Пневмоцилиндр.

. Угольник и так далее.

Все детали созданы в программе «Компас 3D».

Программа «Компас 3D» -

это такая системы автоматизированного проектирования с возможностями оформления

проектной документации и конструкторской документации согласно серии ЕСКД [2].

Эта программа обладает огромными возможностями в неё можно создавать

сборки, фрагмент, спецификации, чертежи, модели.

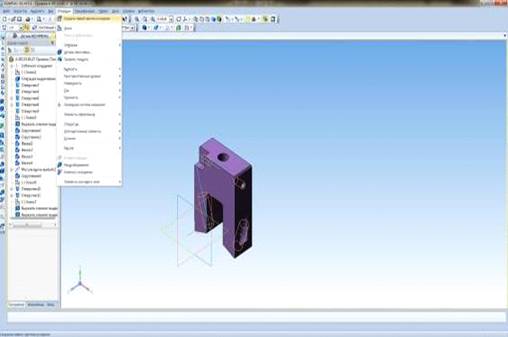

Для произведения 3D

модели для начала выбираем «Файл» в левом верхнем углу нажимаем «Создать». В

окне «Новый документ» нажимаем «Деталь». Этот процесс показан на рисунке 6.

Рисунок 6 - Окно нового документа

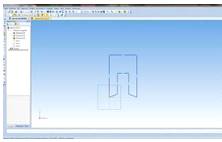

Перед нами появилось рабочее поле. Слева находится «Панель инструментов»

нужные для создания детали. «Дерево модели», в котором отображаются операции,

произведенные с деталью. Вверху находится «Строка состояния» и «Главное меню».

В нём создадим деталь. На рисунке 7 представлено это рабочее поле.

Рисунок 7 - Рабочее поле

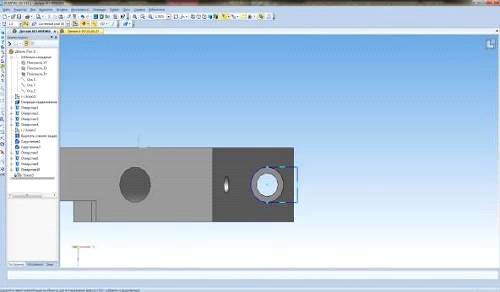

На рисунке 8 мы выделяем необходимую нам плоскость.

Рисунок 8 - Выделение плоскости

Нажимаем элемент «Эскиз». Потом мы начинаем создание эскиза детали.

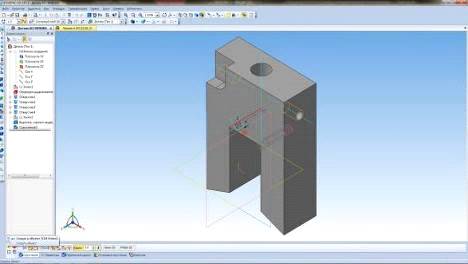

Разберём создание детали на примере детали «Прижим», входящую в данную ВКР.

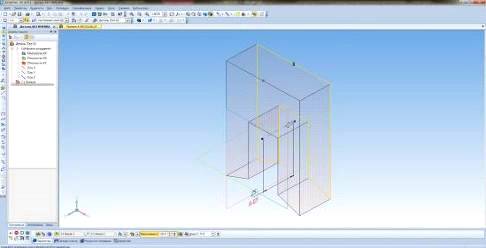

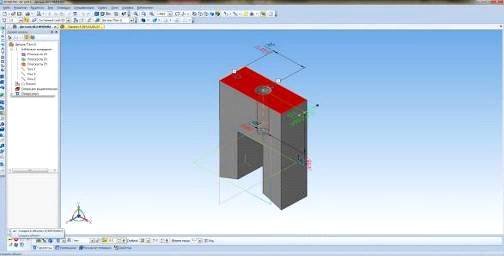

Создаем контур детали «Прижим». Высотой 86 мм и шириной 60 мм и нижнюю

часть в виде призмы. Это представлено на рисунке 9.

Рисунок 9 - Создание контура

Нажимаем значок «Выдавить». Выдавить деталь на расстояние 25 мм, согласно

чертежу. Это показано на рисунке 10.

Рисунок 10 - Выдавливание прижима

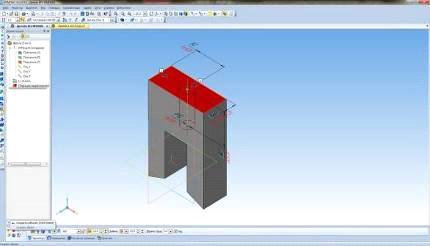

Нажимаем «Создать». Получилась деталь. Дальше нужно просверлить

отверстие. Выбираем слева на панели «Простое отверстие» и на верхней плоскости

детали отмечаем по центру цилиндрическое отверстие диаметром 12 мм и глубиной

32 мм. Жмём значок «Создать» Этот процесс показан на рисунке 11.

Рисунок 11 - Построение отверстия ø12

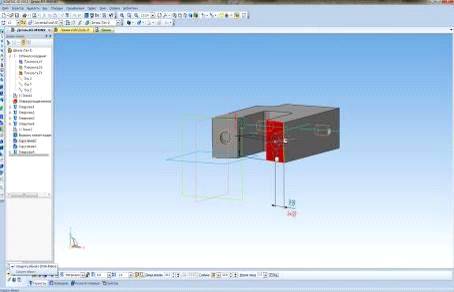

Таким же способом делаем второе отверстие на той плоскости, только уже

сквозное и диаметром 8 мм. Жмём значок «Создать». Это представлено на рисунке

12.

Рисунок 12 - Построение отверстия ø8

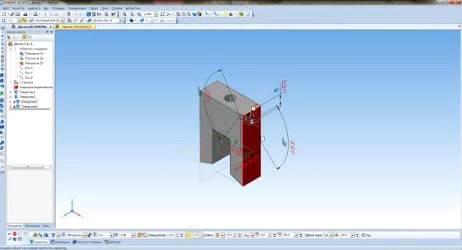

Затем строим два отверстия с зенковкой диаметром 6мм с метрической

резьбой. Глубиной 15 мм. На боковых плоскостях детали «Прижим». После нажимаем

«Создать». Всё представлено на рисунке 13.

Рисунок 13 - Построение отверстий с метрической резьбой

Затем на рисунке 14 выбираем верхнюю плоскость детали. Жмём «Эскиз».

Рисунок 14 - Плоскость детали «Прижим»

Создаём контур паза. Длинной 7 мм и шириной 15 мм. После этого нажимаем

на значок «Вырезать выдавливание». Вырезаем паз на глубину 17 мм, рисунок 15. И

после скругляем этот паз радиусом 8.

Рисунок 15 - Выдавливание паза

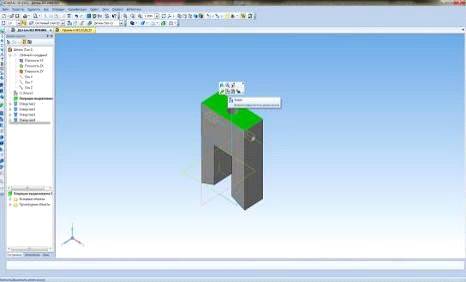

Далее делаем скругления для детали. Нажимаем на панели «Скругление».

Выбираем грани, указываем радиус 3 и нажимаем «Создать». Процесс показан на

рисунке 16.

Рисунок 16 - Построение скруглений

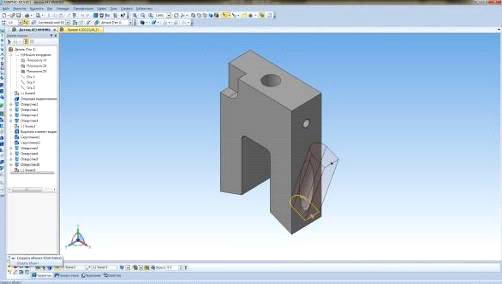

Делаем отверстия в призме детали. 2 отверстия диаметром 9 с метрической

резьбой и глубиной 10 мм. Выставляем параметры, указываем места отверстий и

жмём «Создать объект». На рисунке 17 представлен процесс создания.

Рисунок 17 - Построение отверстий М9

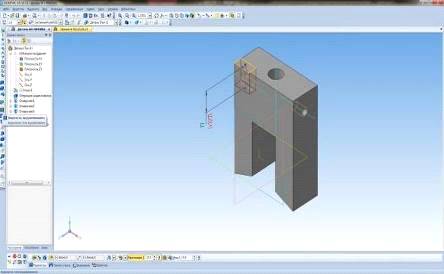

Далее в верхних плоскостях получившихся отверстий, строим ещё одни

отверстия только диаметром 12, насквозь. Указываем параметры и жмём «Создать

объект». Как показано на рисунке 18.

Рисунок 18 - Построение отверстий ø12

После этого необходимо создать пазы в получившихся отверстиях диаметром

12. Для этого выбираем нижнюю поверхность отверстия, как показано на рисунке

19. И нажимаем на значок «Эскиз».

Далее в эскизе создаем контур паза. Как представлено на рисунке 20.

Рисунок 20 - Построение контура паза

Далее нажимаем слева на панели на значок «Вырезать выдавливанием», и

нажимаем «Создать». Как показано ниже на рисунке 21. И У нас получится паз,

согласно чертежу. Так же проделываем этот процесс и для второго паза с другой

стороны детали.

Рисунок 21 - Процесс вырезания выдавливанием паза

Далее производим фаски для детали «Прижим». Нажимаем элемент «Фаска».

Выбираем грани, указываем параметры и нажимаем «Создать». Этот процесс показан

на рисунке 22.

Рисунок 22 - Создание фасок

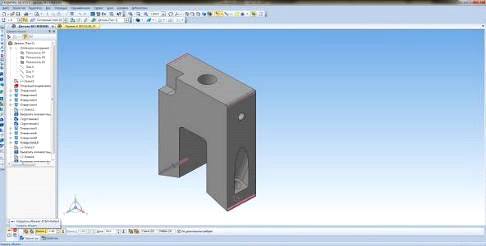

Деталь полностью окончена, рисунок 23.

Рисунок 23 - Законченная деталь «Прижим»

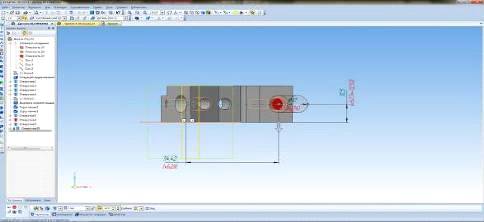

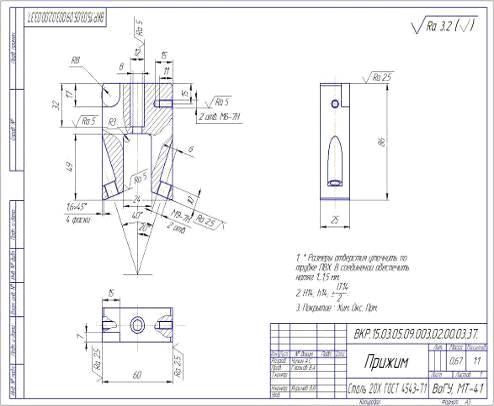

Потенциал Компаса 3D даёт создавать чертежи из детали. Это показано на

рисунке 24.

Рисунок 24 - Построение чертежа из детали

Впоследствии нажатия на элемент «Создать чертеж из модели» оказываемся в

рабочем окне чертежа. Там выбираем вид, масштаб, выставляем нужные размеры,

указываем шероховатость и заполняем основную надпись. Пример чертежа

представлен на рисунке 25.

Рисунок 25 - Чертеж детали «Прижим»

2.3 Разработка каталога разнесённой сборки узла радиального

нагружения

Воображаемые сборки порождаются для того, чтобы проверить разработку

конструкторской документации порядком создания контрольных сборок или

непосредственно в процессе проектирования конструкции.

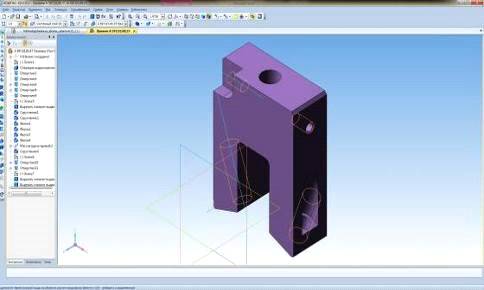

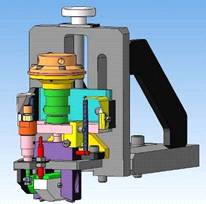

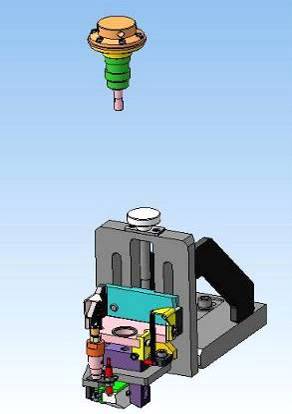

Перво-наперво узел радиального нагружения полностью собран. На рисунке 26

показано как он выглядит.

Рисунок 26 - Трехмерная модель узла радиального нагружения

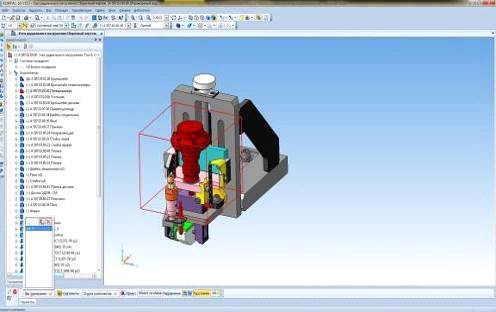

Для того чтобы облегчить наглядность и восприятие сборки применяется

разнесённый вид, в ком детали в пространстве расположены.

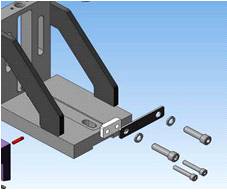

Параметры разнесённой сборки заполняются в меню «Сервис» - «Разнести

компоненты» - «Параметры».

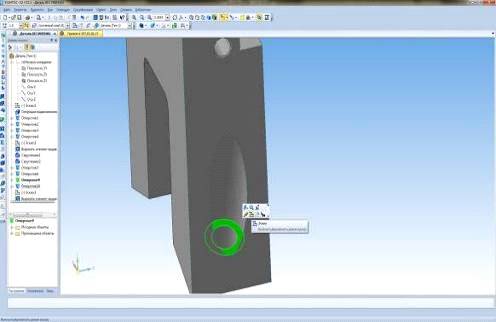

Процедура разнесения сборки производится по шагам. Раскрываем окно «Шаг

разнесения» внизу на панели свойств и нажимаем значок «Добавить шаг».

Далее в дереве модели обозначаем компонент, кой необходимо разнести,

нажимаем на переключатель «Компоненты» и выделяем «Пневмокамера». Показываем

расстояние и направления разнесения компонента. Пример представлен на рисунке

27.

Рисунок 27 - Разнесение компонента

Нажимаем на «Создать» и деталь относится на необходимое расстояние.

Пример изображен на рисунке 28.

Рисунок 28 - Создание модели

Затем так же размещаем компоненты под сборки. Пример представлен на

рисунке 29.

Рисунок 29 -