|

Параметры

|

Значение

|

|

С электродвигателем

|

С бензодвигателем

|

|

Диаметр скважин, мм

|

76; 93; 132 46; 59; 76; 93; 132

76; 93

|

|

Шнековое бурение

|

|

|

Колонковое бурение

|

|

|

Пневмоударное бурение

|

|

|

2. Глубина бурения, м

|

25 50 30

|

|

Шнеками

с долотом Ø

76 мм

|

|

|

Коронками Ø 46

(59) мм

|

|

|

Пневмоударником

с долотом Ø

76 мм

|

|

|

3.

Диапазон углов наклона скважин, град.

|

90 - 70

|

|

4. Привод:

|

|

|

|

тип:

|

асинхронный

|

HONDA GX 270

|

|

мощность, л.с. (кВт)

|

7,5 (5,5)

|

9,0 (6,6)

|

|

частота вращения

|

1500 (синхр.)

|

2000…3600

|

|

5. Вращатель

|

|

|

|

Тип

|

подвижный

|

|

проходное отверстие, мм

|

44

|

|

частота

вращения шпинделя, об/мин

|

|

|

|

при 1500 об./мин. Двигателя

|

|

|

|

I скорость

|

39 | 119

|

|

|

II скорость

|

119 | 354

|

|

|

при 2000 об/мин двигателя

|

|

|

|

I скорость

|

|

54 | 158

|

|

II скорость

|

|

58 | 481

|

|

при 3600 об/мин двигателя

|

|

|

|

I скорость

|

|

97 | 285

|

|

II скорость

|

|

285 | 865

|

|

6. Механизм подачи

|

|

|

|

Тип

|

гидравлический

1200 до 1000 34; 42 ПН-76 76; 80; 85 1500; 750; 2000 400 60 МЗА9 - ПВ - 5/0,7

УАЗ - 33036

|

|

ход, мм

|

|

|

усилие

подачи вверх/вниз, Да Н

|

|

|

7. Диаметр бурильных труб, мм

|

|

|

8. Пневмоударник

|

|

|

Тип

|

|

|

диаметр бурения, мм

|

|

|

9. Габариты, мм

|

|

|

10.

Масса в сборе, кг в т.ч. наиболее тяжелого узла

|

|

|

|

|

11. Компрессор

|

|

|

12. Автомобиль

|

|

Нынешний рынок продуктов машиностроительной

сферы устанавливает производство продукции, обеспеченной электронной

документацией и владеющей средствами встроенной логистической помощи абсолютно

всех производственных стадий. Требования конкурентоспособности услуг формируют

вызовы, осуществление которых невозможно без внедрения CALS-технологий:

представления

конструкторско-технологической документации в цифровой форме;

создания ремонтной и

эксплуатационной документации в форме интерактивных электронных руководств,

оснащенных иллюстрированными электронными каталогами и каталогами запасных

элементов и расходных материалов;

логистики дистанционного заказа

расходных материалов и запчастей;

организации концепции встроенной

логистической поддержки продуктов в течении жизненного цикла изделий;

создания электронной системы

каталогизации продукции;

соответствия международным

стандартам ISO 9000

системы менеджмента качества.

Осуществление перечня высказанных условий с

одной стороны увеличивает конкурентоспособность абсолютно всех (и малых в том

числе) предприятий и качество изготавливаемой продукции, с другой стороны

делает необходимостью подготовку сотрудников, обученных и способных отвечать на

поставленные вызовы.

Условием формирования современного производства

считается процедура абсолютного переформатирования в информационные и

технологические потоки ключевого периода жизненного цикла изделия -

конструкторско-технологической подготовки производства, а также их электронной

защиты. Решение данной проблемы осуществимо только лишь на базе

CALS-технологий, которые подразумевают развитие интегрированного

компьютеризированного производства. CALS-технологии считаются ядром

интегрирующего информационного пространства, в котором действуют САПР, PDM и

прочие автоматизированные системы машиностроительных предприятий. САПР входит в

структуру проектной организации и содержит CAD, CAM, CAE, PDM технологии.

Зарубежные САПР (DS-Catia, Simens-NX и AutoCAD) малодоступны на уровне

небольших компаний в виду их значительной цены. Мировое развитие

компьютеризированного производства отрицает продукцию, созданную при

использовании не лицензионных программных продуктов, так как юридическая

чистота -

важный факт конкурентоспособности изделий машиностроения и услуг [2].

Обновление станочного парка требует создания

новых технологий и их привязки к возможностям современного оборудования.

Отечественными средствами САПР являются среды Компас-3D, Вертикаль ТП, линейка

программ SPRUT и платформа

Лоцман-PLM, способные выполнить поставленные задачи, при приемлемой стоимости.

Программный функционал САПР дает возможность

увидеть будущее изделие в объеме и в различных проекциях, придать ему

реалистичное изображение в соответствии с заданным материалом для

предварительной оценки дизайнерских решений.

Конструкторский этап подготовки заключается в

получении цифровых 3D моделей

всех деталей и формирования их чертежей с изображением необходимых проекций,

сечений, разрезов. Благодаря ассоциативной связи между чертежом и моделью,

автоматически реализуется коррекция чертежа при изменении модели. После

создания нужных видов чертежа, осуществляется расстановка размеров, допусков,

отклонений от формы и тд. Все операции осуществляются согласно ГОСТ (заполнение

технических требований, неуказанная шероховатость поверхностей, оформление

основной надписи и спецификации.) Спецификация приведена в приложении 1.

Разработка технологий изготовления деталей,

ориентированных на создание рабочего архива технологических форматов,

используется для организации коллективной работы над проектом, а также

параллельного инжиниринга.

Осуществляя выбор режущего инструмента и

назначение режимов резания, визуализируется технологический процесс

металлообработки. Современные САПР, использующие методы трехмерного

моделирования, позволяют выполнить компоновку конечного продукта [9].

Возможности современных САПР позволяют выполнять

все необходимые конструкторские работы, такие как: определение параметров и

выбор сортамента, определение положения элементов в пространстве, выбор

способов обработки деталей, удлинение или отсечение деталей, выполнение

требуемой разделки торцов профилей, построение отступов торцов деталей, автоматическое

создание спецификаций, ассоциативно связанных с моделями чертежей [1].

Поэтому, из выше перечисленного, следует, что

целью ВКР является автоматизированная подготовка производства по созданию

цифровых моделей деталей и узлов и разработке технологий изготовления деталей и

сборки мобильной буровой установки. Исходя из поставленной цели, необходимо

решить следующие задачи:

Разработать на базе САПР цифровую

модель мобильной буровой установки.

Создать электронную версию

разнесенной сборки мобильной буровой установки.

Исследовать

напряжённо-деформированное состояние деталей методом конечных элементов (МКЭ).

Разработать пакет конструкторской

документации.

Разработать технологический процесс

изготовления детали «Полумуфта».

Разработать управляющую программу

для обработки детали на станке с ЧПУ.

Для того, чтобы внедрить систему

автоматизированного проектирования нужно разработать различные классификаторы

изделий, материалов, видов оборудования, оснастки и т.п.

При создании ВКР используются и другие универсальные

программы по оптическому распознаванию текста, редактированию текстовой и

графической информации, а также по сохранению, изменению и передаче данных.

2. Разработка методики автоматизированной

конструкторско-технологической подготовки производства мобильной буровой

установки

2.1 Постановка задачи и разработка проектных

решений

Процедура автоматизированного проектирования

возникает с постановки проблемы - сокращения сроков внедрения в производство и

выпуска продукции машиностроения. Интегрированное компьютеризированное

производство требует реализации программы жизненного цикла изделия. Одним из

основных этапов этого процесса является проектирование в пространстве CALS-технологий.

Начало этапа открывается техническим заданием и

созданием эскизных чертежей изделия по электронным 3D-моделям.

Параллельно осуществляется разработка технологического процесса средствами CAD

и CAE систем. Создание

опытного образца и последующие испытания позволяют оценить правильность

принятых проектных решений, уточнить их и определить тип производства.

На следующей стадии происходит реализация

окончательного варианта проектных решений, доработка электронных моделей

деталей и оформление с помощью САПР К и ТП полного комплекта

конструкторско-технологической документации.

.2 Основные стадии проектирования

Изначально, при проектировании разрабатываются,

и внедряются различные конструкции, механизмы и приспособления. На данной

стадии выполняется:

Техническое задание на

проектирование, в котором определяются назначения, условия эксплуатации,

основные требования, допустимые затраты на производство.

Эскизное проектирование, которое

решает принципиально новые задачи принимаемых конструкторских решений, уточняет

параметры изделия, решает задачи его общей компоновки.

Технический проект, который

производит проектирование отдельных сборочных единиц и комплексов, уделяет

внимание расчетам, которые обеспечивает надежность и долгий срок службы.

Рабочая документация, на основе

которой происходит детализация технического проекта. И окончательный контроль с

корректировкой конструкторских расчетов, выбирается и уточняется материал,

размеры, чистота обработки, уточненный расчет себестоимости, и возможность

эффективного внедрения нового изделия.

Испытания опытного образца с целью

внедрения необходимых изменений в рабочую документацию.

На протяжении всей конструкторской подготовки

производства выполняется ряд действий над изделием, например проверка на

технологичность и технологический контроль конструкторской документации.

.3 Результаты проектирования

Получение технической документации является

результатом проектирования. Нужно заметить, что в гибком автоматизированном

производстве (ГАП) все документы находятся в электронном виде, поскольку

передача данных производится за счет оборудования в виде программ для станка с

ЧПУ.

Основной задачей САПР К является создание

графических изображений разного рода. Например, сборочные чертежи, рабочие

чертежи изделий, чертежи схем и т.д. В САПР ТП разрабатываются операционные

эскизы карты наладок и др.

На данный момент времени насчитывается три

основных способа автоматизированного создания графических изображений в САПР К

и ТП:

Графическое редактирование.

Графическое программирование.

Параметризация изображений.

Работает над всем этим проектировщик, перед

которым стоит задача создать графические изображения в САПР К и ТП при помощи

программных систем, или как их еще называют, графических редакторов [6].

Принципы создания систем автоматизированного

проектирования

Существуют основные этапы проектирования:

восприятие исходной информации;

разработка стратегии проектирования

(проводится анализ технологичности детали);

поиск необходимой информации

(справочники, ГОСТы, архивы);

обработка исходной информации;

разработка проектных решений;

анализ и выбор рационального

варианта решения (наименьшие затраты);

документирование результатов

(получение результатов проектирования в требуемой форме).

2.4 Инструменты проектирования

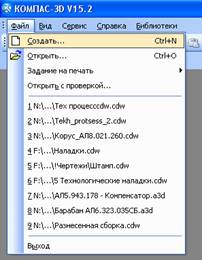

2.4.1 Система «КОМПАС»

Система «Компас» выпускается акционерным обществом-«АСКОН»

(Санкт-Петербург) с 1990 г. Основные отрасли промышленности, где используются

данная интегрированная платформа, авиастроение, машиностроение,

приборостроение, строительство и аэрокосмическое строение.

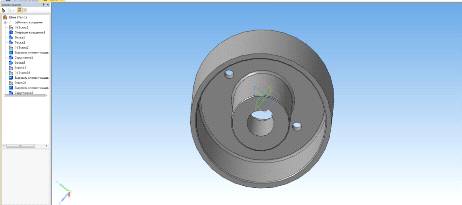

Система КОМПАС включает в себя: «КОМПАС-3D»

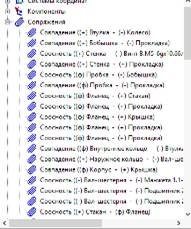

пример на рисунке 4, «КОМПАС - График», «КОМПАС - Автопроект».

Рисунок 4 Работа в «КОМПАС»

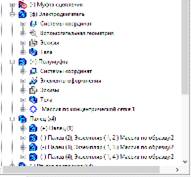

.4.2 Система «SolidWorks»

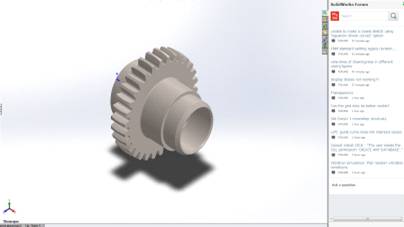

Программа «SolidWorks»

имеет понятный интерфейс и предназначена для работы в комплексе автоматизированной

подготовки производства на этапе инженерного анализа деталей и конструкции в

целом. К достоинствам программной среды следует отнести унификацию моделей, что

позволяет без ограничений переносить цифровой образ из одной программы в

другую. «SolidWorks»

содержит обширные базы данных по материалам и их характеристикам [7].

Существуют многочисленные приложения других производителей, например программы

проверки кинематики и анализа методом конченых элементов, которые позволяют еще

более расширить сферу приложения функциональных возможностей «SolidWorks»

[8]. Пример работы на рисунке 5.

Рисунок 5 Работа в SolidWorks

.4.3 Система «SprutCAM»

Интегрированная среда SprutCAM - комплекс

программ для механообработки деталей на многопрофильных станках и

обрабатывающих центрах с числовым программным управлением.

Продукт, представляет отечественную CAM-систему,

нацеленную на поддержку разработки управляющих программ для универсального

оборудования с ЧПУ и промышленных роботов, с учетом их кинематики.

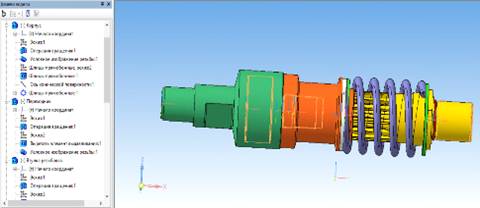

Программное обеспечение реализует виртуальные

3D-схемы станков и узлов и, проводя предварительную компьютерную обработку,

визуально демонстрирует процесс обработки детали на сложном оборудовании.

Технологический этап подготовки производства

может опираться на программное обеспечение «SprutCAM»,

которые позволяют решать все вопросы технологического обеспечения. Например, из

баз данных выбирается нужный инструмент, определяется режим резания и

прослеживается траектория режущего инструмента, рассчитываются затраты времени

на выполнение всех операций.

Основные этапы обработки позволяют сократить

время и улучшить качество обрабатываемой поверхности. Некоторые такие операции

представлены на рисунках 6-8.

Рисунок 6 Токарная операция

Рисунок 7 Сверление отверстия

Рисунок 8 Чистовая обработка поверхности

.5 Автоматизированное проектирование сборок

Одним из способов проектирования является метод

«Снизу вверх». Согласно этой методике первоначально создаются детали, а затем

они сопрягаются с целью получения общей сборки проекта.

Преимуществом такого проектирования является

независимость проектируемых компонентов, поэтому их взаимосвязи очень просты.

Он выгоден тем, что не нужно создавать ссылки, управляющие размером и формой

деталей. Разрабатывать можно начать с компоновочного эскиза и проектировать в

соответствии с определениями местоположения фиксации деталей. Пример простой

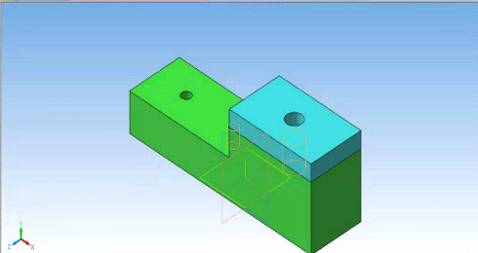

сборки, состоящей из двух деталей, показан ниже на рисунке 9.

Рисунок 9 Пример сборки

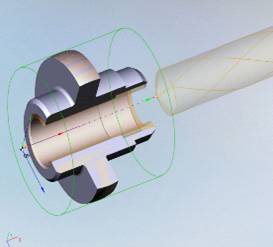

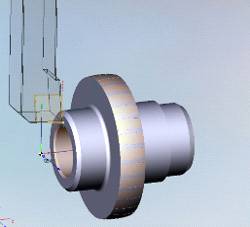

Противоположной процедурой является процесс

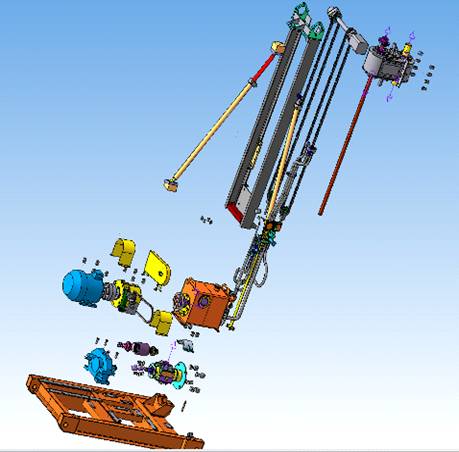

создания разнесенной сборки. Последовательность действий состоит в том, чтобы

отделить друг от друга компоненты сборки и визуально проанализировать их

взаимосвязь. В разнесенной сборке, все взаимосвязи сохраняются. При пошаговом

разнесении для каждого компонента или группы компонентов указываются

направление и расстояние, на которое следует разнести детали. Направлением

могут служить кромка или ось детали, либо нормаль к выбранной плоскости или грани.

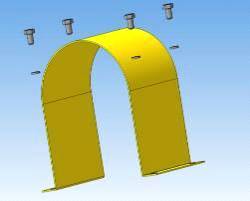

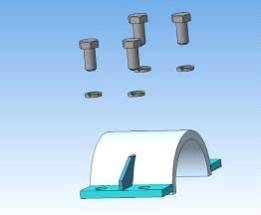

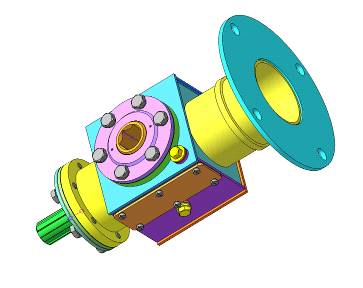

Примеры создания разнесенных сборок различных узлов представлены на рисунках

10; 11.

Рисунок 10 Разнесенная сборка «Кожух»

Рисунок 11 Разнесенная сборка «Муфта»

Каждая конфигурация содержит один вид с

разнесенными частями.

Для разнесения вида служит команда «Создать

разнесенный вид». При ее нажатии появляется диалоговое окно. Разнесенная сборка

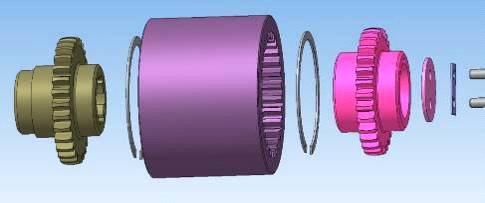

может быть создана автоматически или по отдельным шагам разнесения. Примером

сложной разнесенной сборки служит рисунок 12.

Рисунок 12 Разнесенная сборка мобильной буровой

установки

3. Автоматизированная разработка конструкции

механизмов мобильной буровой установки

3.1 Проектирование конструкций в системе

«КОМПАС»

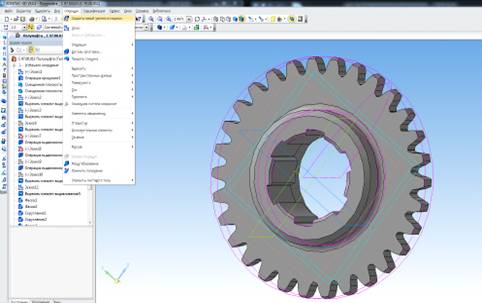

Чтобы создать новый файл, который будет

содержать трехмерную модель детали, необходимо выполнить команду из меню «Файл»

«Создать деталь» или воспользоваться другим способом, на «Панели управления»

кнопка «Новая деталь». Примером является рисунок 13.

Рисунок 13 Команда «Создать деталь»

На экране монитора открывается новое окно

«КОМПАС» - документа (детали) и изменяется набор кнопок.

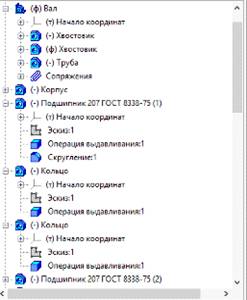

В окне для новой детали отображается «Дерево

построений» (рисунок 14) в котором представлен структурный список, отражающий

последовательность построения модели.

Рисунок 14 Дерево построений

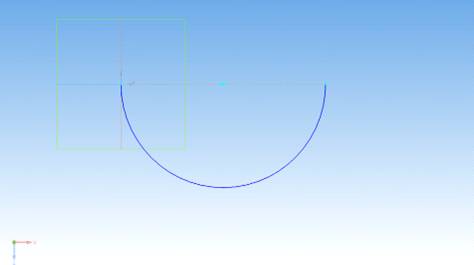

После создания нового файла документа, создается

трехмерная модель, построение которой начинается с формирования основания - ее

первой формообразующей части. В качестве основания может быть принят любой тип

формообразующих элементов, полученный как элемент выдавливания, элемент

вращения, кинематический элемент и элемент по сечениям. После построения

эскиза, с помощью операций происходит переход в трехмерное построение. В виде

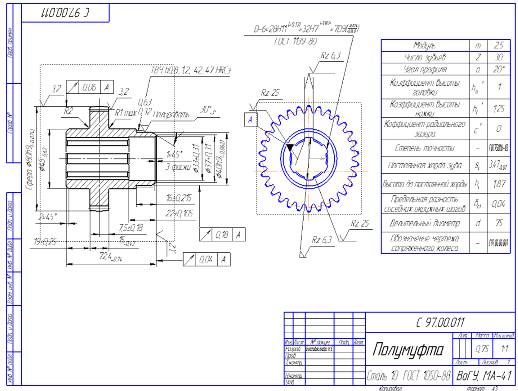

примера приведен эскиз детали «полумуфта», рассматриваемая в ВКР. Пример

представлен на рисунке 15.

Рисунок 15 Эскиз модели «Сфера»

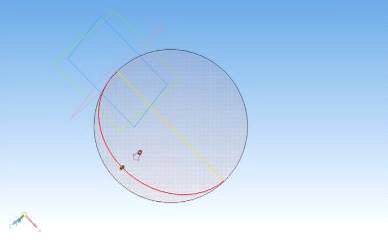

Используя клавишу <Esc>,

выходим из последней команды, которая была в работе. Далее указываем, каким

способом будем перемещать эскиз в пространстве для получения нужного типа.

Выбираем вид формообразующей операции (см. рисунок 16), после чего получаем

модель детали (рисунок 17).

Рисунок 16 Виды операций

Рисунок 17 Операция вращения

В результате, получается образ проектируемой

детали, который был принят при первоначальном решении, и благодаря последующей

работе и операциям, формируется требуемый конструктив.

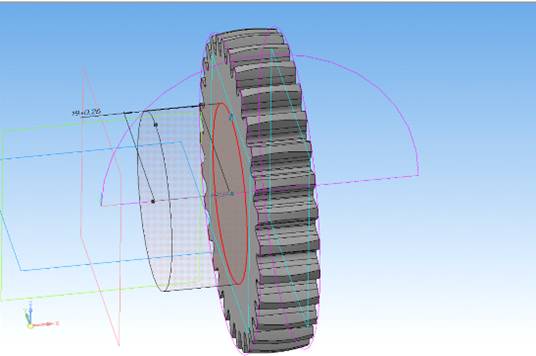

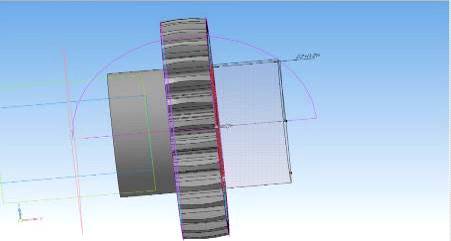

Следующими действиями редактируется сферическая

поверхность, служащая для формирования зубчатого венца. Выполняется нарезание

зубьев и с помощью операции «Выдавливание» и добавляются недостающие элементы,

которые продемонстрированы на рисунках 18, 19, 20.

Рисунок 18 Построение с помощью операции

«Выдавливание»

Рисунок 19 Операция «Выдавливание»

Рисунок 20 Протягивание шлицов

В версиях КОМПАСА последних лет есть функция

создания ассоциативных чертежей трехмерных моделей, рисунок 21.

Рисунок 21 Создание чертежа из модели

Ассоциативная связь заключается в том, что при

изменении геометрии модели детали происходит перестройка её чертежа [10].

Чертеж создается в обычном окне «КОМПАС».

Открывается лист чертежа и осуществляется настройка детали.

Для того, чтобы настроить параметры вида,

нажимаем кнопку «Параметры вида» на панели управления и выбираем нужный

масштаб. Финишным этапом формирования чертежей является расстановка размеров,

оформление технических требований и заполнение основной надписи.

Ниже приведен пример, создания чертежа из

трехмерной модели детали «Полумуфта» на рисунке 22.

Рисунок 22 Чертеж из трехмерной модели

Для получения окончательного вида чертежа

требуется поменять формат листа документа. С этой целью открывается вкладка

«Сервис», где закладка «Менеджер документа» позволяет выбирать нужный формат,

расположение листа и общее оформление. Пример «Менеджера документа» приведен на

рисунке 23.

Рисунок 23 Менеджер документа

На итоговом чертеже детали «Полумуфта»

представлены виды сверху и сбоку, а так же все размеры, шероховатости,

отклонения. В документе заполнена основная надпись и технические требования.

Чтобы разрушить ассоциативную связь вида с

моделью выполняем команду «Разрушить вид» в «Дерево построения» чертежа. После

того, как мы разрушим ассоциативный вид, он переходит в область примитивов

(отрезков, дуг и т.п.) и будет существовать, как пользовательский вид чертежа

КОМПАС-ГРАФИК. Все чертежи деталей представлены в приложении 2.

По итогам автоматизированного проектирования

отдельных деталей конструкции создаются цифровые модели подузлов, узлов в виде

сборочных единиц.

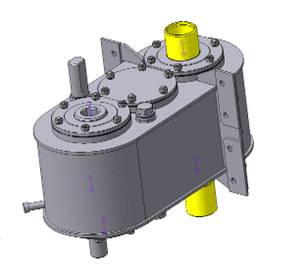

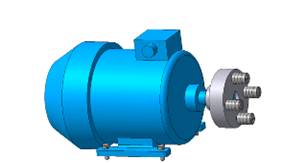

На рисунках 24 - 29 представлены электронные

модели основных узлов МБУ, методика разработки конструкций которых, отображены

в их дереве построения.

Рисунок 24 Сборочная единица узла - «Вращатель»

Рисунок 25 Сборочная единица узла - «Механизм

подачи»

Рисунок 26 Сборочная единица узла -

«Амортизатор»

Рисунок 27 Сборочная единица узла - «Мачта»

Рисунок 28 Сборочная единица узла - «Редуктор»

Рисунок 29 Сборочная единица узла -

«Электродвигатель»

При выполнении итоговой сборки МБУ должна

соблюдаться такая

последовательность действий: первоначально

монтируются детали и узлы, которые не должны мешать установке последующих

деталей и узлов. В первую очередь устанавливают детали и узлы, выполняющие

наиболее ответственные функции в изделии. При наличии параллельно связанных

размерных цепей в изделии следует устанавливать в первую очередь те детали и

узлы, размеры поверхностей которых являются общими звеньями и принадлежат

большему числу размерных мелей.

4. Автоматизированный инженерный анализ

элементов конструкции мобильной буровой установки

Имитационное моделирование -

создание виртуальной модели объекта, который проектируется, и проведение над

ним экспериментов при заданных условиях. Целью такого процесса является

наблюдение за функциями созданного изделия и определение его параметров, с

помощью экспериментальных действий над виртуальной моделью в реальных условиях

до изготовления изделия. Существуют два метода имитации:

кинематическая -

имитация процесса движения элемента объекта;

динамическая -

имитация процесса исследования поведения объекта при изменении действующих

нагрузок и температур. При этом определяется напряжённо-деформированное

состояние объекта.

Для определения напряжённо-деформированного

состояния можно использовать методы имитационного анализа. При работе требуется

использовать приближенные методы, значимость которых увеличивается с внедрением

их в новые технологии. В основе этого метода лежит представление объекта в виде

множества простых фигур, называемых конечными элементами, которые

взаимодействуют между собой только в узлах. Расположенные определенным образом

и закрепленные в соответствии с граничными условиями, конечные элементы

позволяют описать все многообразие механических конструкций.

Практическое использование этого метода во

многом зависит от уровня развития компьютерной техники и улучшения качества

программного обеспечения.

Следовательно, МКЭ - это достаточно

самостоятельный раздел механики сплошной среды, который совершенствуется и

развивается все более быстрыми темпами. Расчет напряженно - деформированного

состояния детали «Полумуфта» произведен в SolidWorks

Simulation, для этого требуется

создание твердотельной модели детали в данной среде.

Модуль Simulation

предназначен для расчета напряженно-деформированного состояния стержневых,

пластинчатых, оболочечных и твердотельных конструкций. Внешняя нагрузка, в

данном модуле может быть произвольной как по характеру, так и по

местоположению.

Нагрузки и ограничения необходимы для

определения условий эксплуатации модели. Результаты анализов непосредственно

зависят от заданных нагрузок и ограничений. Нагрузки и ограничения

прикладываются к геометрическим объектам как элементы, которые полностью

соответствуют форме и автоматически подстраиваются к изменениям формы. Для

анализа представлена полумуфта цилиндрической передачи, которая представляет

собой тело вращения с центральным сквозным посадочным отверстием.

Осуществляя предварительный расчет нагрузок,

определяются места, где полумуфта взаимодействует с другими деталями и узлами.

Происходит фиксация с учетом закрепления и крутящих моментов. Трёхмерная модель

детали приведена на рисунке 30.

Рисунок 30 Трехмерная модель полумуфты

Так как деталь взаимодействует с другими

деталями и узлами в сборке, то на ее поверхность оказывается нагрузка. С

помощью приложенных сил, деталь приводится в движение. На стенки прикладываются

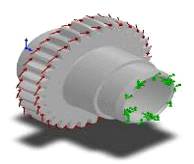

силы, рисунок 31.

Рисунок 31 Корпус с приложенной нагрузкой

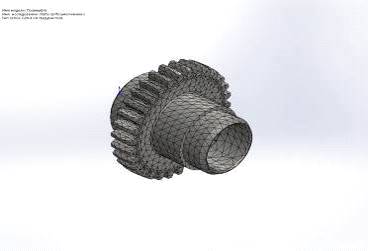

Для расчета полумуфты создается сетка конечных

элементов рисунок 32.

Рисунок 32 Сетка конечных элементов

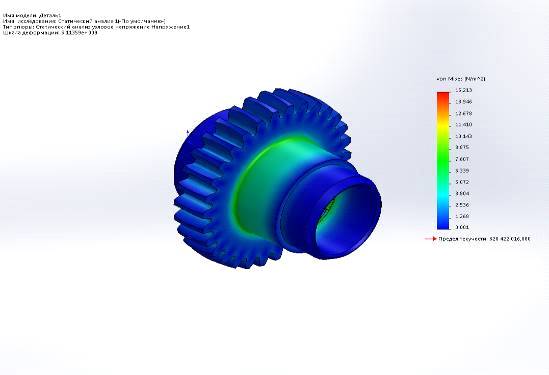

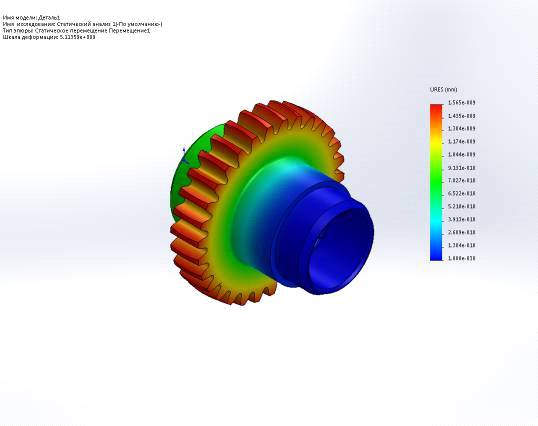

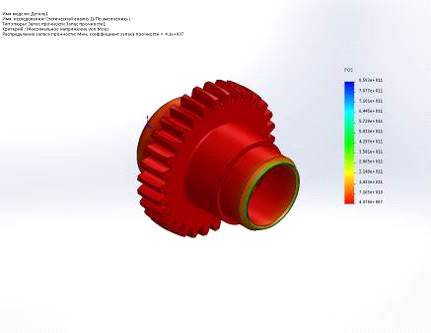

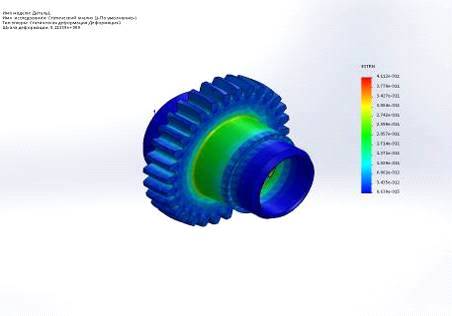

Далее с помощью программы запускается расчет, и

на экран монитора выводятся полученные результаты напряженно-деформированного

состояния (напряжения - рисунок 33, перемещения - рисунок 34, запас прочности -

рисунок 35 и деформации - рисунок 36).

Рисунок 33 - Полумуфта и эпюра напряжений

Рисунок 34 - Эпюра перемещений

Рисунок 35 Эпюра запаса прочности

Рисунок 36 Эпюра деформации

Проанализировав все результаты расчетов,

определяются максимальные значения этих показателей, а именно: максимальное перемещение,

согласно показаниям равно - 1,565e-009мм,

максимальная деформация -4,223е-011 и максимальное напряжение -

15,216Н/м2. Выводится это в виде диаграммы с числовыми значениями,

благодаря которым делаются выводы о прочностных характеристиках детали. Метод

имитационного моделирования помогает точно определить допустимые значения,

которые подходят при данных нагрузках. Делая общий вывод, из всех полученных

данных из расчетов, можно определить, что деталь имеет необходимый запас

прочности, который требуется для безопасного использования её в работе.

5. Автоматизированная разработка технологии

изготовления детали мобильной буровой установки

Основным методом производства изделий в

машиностроении является механическая обработка. На данной

стадии первоначально осуществляется классификация и соотнесение изделия к

определенной группе. Характерными действиями в изготовлении деталей будут

типовые операции, такие как токарная, сверлильная,фрезерная, шлифовальная и др.

Чтобы обеспечить автоматизацию технологического

процесса, а так же качество поверхностей детали, проектирование проводим

ориентируясь на использование станков с ЧПУ.

Одной из главных задач автоматизации остается

применение технологических роботов, которые служат для осуществления

межоперационных связей и загрузки/выгрузки деталей в оборудование. Таким

образом, речь идет об автоматизированном технологическом процессе изготовления

деталей, начиная от выбора заготовки и до контроля готовой детали и упаковки

готовой продукции [5].

Таким образом, необходимо разработать методику

автоматизированного технологического процесса изготовления детали, где в

качестве примера выбрано изделие - «Полумуфта». Последовательность этапов

проектирования заключается в следующих действиях, а именно:

- приводится изучение и назначение

узла конструкции, в которую входит деталь;

- проводится анализ на технологичность

выбранной детали;

- обосновывается форма заготовки и

определяется метод изготовления конструктива;

- разрабатывается маршрут

механообработки;

- выбирается технологическое

оборудование и типовые универсальные наладки и приспособления;

- осуществляется нормирование времени

выполнения операций.

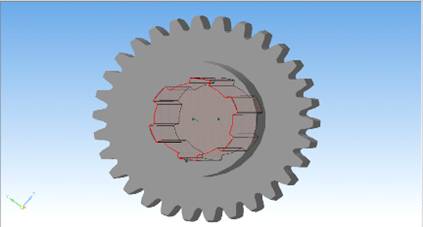

5.1 Описание конструкции детали

и ее назначение

Для проектирования технологического процесса

представлена полумуфта цилиндрической передачи, которая представляет собой тело

вращения с центральным сквозным посадочным отверстием. Элементы, из которых

состоит конструкция детали, представляют собой:

Центральное посадочное отверстие Æ28

Н11.

Зубчатый венец, Z=30,

m=2,5.

Максимальный диаметр детали

составляет Æ 80 мм.

Длина полумуфты L

= 72,4 мм.

Полумуфта - это неотъемлемая часть любого

механизма, она является одним из элементов кинематики привода. По условиям

работы конструкции следует вывод о нагруженной силовой передаче. Поэтому

выбирается полумуфта прямозубая, выполненная из износостойкого материала.

Полумуфта предназначена для передачи крутящего момента с одного вала на другой

с изменением частоты и величины крутящего момента.

.2 Анализ технологичности

конструкции

Фактор, влияющий на характер технологических

процессов - технологичность конструкции изделия.

Одной из основных функций единой системы

технологической подготовки производства является обеспечение технологичности

конструкции изделия.

Самым сложным и трудоемким элементом является

зубчатый венец.

Шлицы и посадочное отверстие целесообразно

выполнить на протяжной операции.

Таблица 2

Содержание стали

|

Al

|

C

|

Cr

|

Cu

|

Mn

|

Mo

|

Ni

|

P

|

S

|

Si

|

Ti

|

W

|

|

0,7-1,1

|

0,35-0,42

|

1,35-1,65

|

≤0,30

|

0,3-0,6

|

0,15-0,25

|

≤0,30

|

≤0,025

|

≤0,025

|

0,2-0,45

|

-

|

Материал полумуфты - сталь 38Х2МЮА ГОСТ 4543-71,

легированная сталь - металл, в составе которого содержится хром и химические

примеси, такие как азот и никель, обеспечивающие хорошую пластичность и

вязкость материала. Данные приведены в таблице 2. Сталь обладает множеством

преимуществ, прежде всего, этот материал очень прочный, износостойкий, хорошо

формируется. Наряду с преимуществами, нержавеющая сталь имеет и недостатки.

Во-первых, многие марки этого материала плохо поддаются механообработке, а

во-вторых, стоимость нержавеющей стали достаточно высока. Форма детали является

правильной геометрической - тело вращения.

Для обработки детали достаточно использовать

токарную, зубофрезерную, протяжную шлифовальную и термическую операции.

Шлицы и посадочное отверстие целесообразно

выполнить на протяжной операции. Точность изделия легко получить, при помощи

современных станков с ЧПУ. При выборе типа производства, требуется обратиться к

таблице 3.

Деталь не вызывает проблем при установке, т.к.

имеет небольшие размеры и состоит из ступенчатых простых поверхностей,

отверстий.

Таблица 3

Выбор метода изготовления и формы заготовки

|

Масса

детали, кг

|

Тип

производства

|

|

Единичное

|

Мелко-серийное

|

Средне-серийное

|

Крупно-серийное

|

Массовое

|

|

<

1,0

|

<

10

|

10

- 2000

|

2000-75000

|

75000-200000

|

>

200000

|

|

1,0

- 2,5

|

<

10

|

10

- 1000

|

1000-50000

|

50000-100000

|

>

100000

|

|

2,5

- 5,0

|

<

10

|

10

- 500

|

500-35000

|

35000-75000

|

>

75000

|

|

5,0

- 10,0

|

<

10

|

10

- 300

|

300-25000

|

25000-50000

|

>

50000

|

|

>

10

|

<

10

|

10

- 200

|

200-10000

|

10000-25000

|

>

25000

|

Выбор вида заготовки и способ ее получения.

Исходные данные:

материал для изготовления - Сталь

38Х2МЮА ГОСТ 4543-71;

плотность материала - 7710 кг/м3;

масса детали, кг - 0,75;

годовая программа выпуска - 200 шт;

тип производства - мелкосерийное.

Такт выпуска:

эффективный фонд рабочего времени

оборудования, при заданном количестве рабочих смен, составляет 2070 ч;

годовая программа выпуска изделий

равна 200 шт;

нормативный коэффициент загрузки

оборудования-0,9.

Произведя рассчеты, определяется такт выпуска

продукции, который составляет 558,89.

Для определения числа деталей, которые

обрабатываются одновременно, нужно знать: трудоемкость изготовления детали (5

дней);

длительность производственного периода (250

дней);

Отсюда выводится, что 4 детали могут обрабатываться

одновременно.

Чтобы изготовить партию изделий, нужно

определенное количество прутков, которое определяется отношением годовой

программы выпуска изделий к числу обрабатываемых деталей.

Следуя из этого, видим, что в нашем случае

необходимо 50 прутков.

Для изготовления такого количества деталей

необходимо знать общую массу металла, которая высчитывается с помощью формулы

(1):

(1)

(1)

где D - диаметр проката, м;å=l Z - общая длина проката, м;

Z - общая длина проката, м;

r=7856

кг/м3 - плотность металла.

Отсюда выводим формулу (2):

(2)

(2)

Это общая масса партии деталей.

Масса партии считается по следующей формуле (3):

(3)

(3)

Масса отходов, высчитывается по

формуле (4):

(4)

(4)

Стоимость тонны материала (формула

(5)) (38Х2МЮА ГОСТ 4543-71) S =11250 руб.

(5)

(5)

Технологическая себестоимость

изделий высчитывается по формуле (6):

(6)

(6)

.3 Выбор плана обработки детали

Деталь представлена без сборочного чертежа,

поэтому определить ее назначение получится приблизительно. Чтобы изготовить

деталь, необходимо составить технологический процесс обработки, где будут

описываться, проводимые над ней операции. Пример таблица 4.

Таблица 4

Технологический процесс обработки детали

|

005

Абразивно- отрезная

|

Отрезать

заготовку D= 85 длину

76

|

|

010

Токарная 1

|

Установка

Снятие 3 фасок Подрезать торец D= 45 Сверление: -Черновое

точение диаметром 30 -Чистовое точение диаметром 32 -Чистовая расточка

отверстия (диаметр 33 на глубину 22мм)

|

|

015

Токарная 2

|

Подрезать

торец, выдерживая D= 45 -подрезка торца Сверление:

-Черновое точение диаметром 25. -Чистовое точение диаметром 28. Чистовая

расточка отверстия (диаметр 28 на глубину 50мм).

|

|

020

Протяжная

|

(Протягивание

шлицев длиной 54мм)

|

|

030

Зубофрезерная

|

(Нарезание

зубьев Z=30)

|

|

040

Термическая (Химико-термическая).

|

(Закалка

цементация, закалка, отжиг, закалка ТВЧ h0.8..1.2,

42…47HRC)

|

|

060Кругло-шлифовальная

|

Шлифовать

деталь согласно размерам на чертеже

|

|

065

Полировочная

|

Полируем

поверхность детали

|

|

070

Моечная

|

Промываем

деталь

|

075

Контрольная В процессе нарезания проводится не только контроль

толщины зубьев <#"898467.files/image054.gif">, определяем припуски на обработку.

Шероховатость поверхности должна

быть не грубее чем Ra 1,25. На металлорежущих станках,

для получения заданной точности и шероховатости обработанной поверхности,

необходимо принять ряд сведений. А именно, следующие технологические операции:

растачивание предварительное, растачивание чистовое, шлифование предварительное

и чистовое. Технологический процесс для выполнения Æ 80h9 следующий:

предварительное растачивание; чистовое растачивание; протягивание

цилиндрической протяжкой [3].

следующий:

предварительное растачивание; чистовое растачивание; протягивание

цилиндрической протяжкой [3].

При такой последовательности

технологических операций, точность обработки находится в пределах 6-7

квалитетов, при этом параметры шероховатости будут варьироваться от Ra 0,4 до Ra 1,25 мкм.

На токарной операции - заготовка

одной стороной будет закреплена в трех кулачковом патроне.

Составляя технологический маршрут

изготовления данного изделия, принимаются, соответствующие заготовке и каждому

технологическому переходу, значения элементов припуска детали. Данные заносятся

в маршрутные и операционные карты - Приложение 4.

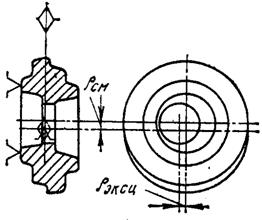

Допуски на смещение и

эксцентричность (несоосность) приводятся в ГОСТ 7505-74 (рисунок 37).

Суммарное отклонение определяем по

формуле (7):

(7)

(7)

где ρкор -

погрешность коробления детали, которая определяется по формуле (8):

(8)

(8)

где l=70 мм -

остаточная длина детали от патрона;

Δк = 1,0 -

кривизна заготовок диаметрами от 120 до 150 мм после правки.

Риcунок 37 Суммарное пространственное отклонение

=0,600 мм - допуски на смещение и

эксцентричность (несоосность).

=0,600 мм - допуски на смещение и

эксцентричность (несоосность).

Следовательно:

Окончательное обтачивание детали

можно рассчитать по следующей формуле:

Минимальные значения припусков

рассчитываются по формуле (9):

(9)

(9)

Минимальный припуск:

под предварительное растачивание:

под окончательное (чистовое)

растачивание:

под протягивание:

Определяются значения допустимых

значений для каждого технологического перехода, расчетные размеры округляются в

большую сторону. Наименьшие предельные размеры допусков вычисляются вычитанием

допуска из округленного наибольшего размера:

Максимальные значения припусков  определяются,

как разность наибольших предельных размеров, а минимальные -

определяются,

как разность наибольших предельных размеров, а минимальные -  , как

разность наименьших предельных размеров предшествующего и выполняемого

переходов. Из этого получаются значения, представленные в таблице 5:

, как

разность наименьших предельных размеров предшествующего и выполняемого

переходов. Из этого получаются значения, представленные в таблице 5:

Таблица 5

Предельные значения припусков

|

|

|

|

|

|

|

|

172

мкм

|

368

мкм

|

2470

мкм

|

135

мкм

|

270

мкм

|

2010

мкм

|

Проверяется правильность произведенных расчетов

и строится схема графического расположения полей припусков и допусков, учитывая

в данном случае, что построение производится на наружную поверхность. Общие

припуски z0min

и z0max

рассчитываются также, суммируя промежуточные припуски (таблица 6).

Таблица 6

Проверка на правильность выполненных расчетов

Номинальный припуск определяется с учетом

несимметричного расположения поля допуска заготовки, отклонение размера

заготовки находим по ГОСТ 7505-74, таблица 7 - Нз =250 мкм.

Таблица 7

Таблица элементов расчета припусков

Технологические

переходы обработки поверхности Æ

80h9 Элементы

припуска,

Элементы

припуска,

МкмРасч.

при-пуск 2zminРасч. размер

dp, ммДо-пуск δ,

мкмПредельный размер, ммПредельные значения припусков,

|

мкм

|

|

|

|

|

|

|

|

Rz

|

Т

|

ρ

|

|

|

|

dmin

|

dmax

|

|

|

|

Заготовка

|

150

|

250

|

604

|

|

77,607

|

620

|

76,99

|

77,61

|

|

|

|

Растачивание

|

|

|

|

|

|

|

|

|

|

|

|

предварительное

|

50

|

50

|

36

|

2·1004

|

79,615

|

160

|

79,46

|

79,62

|

2010

|

2470

|

|

окончательное

|

20

|

25

|

24

|

2·136

|

79,887

|

62

|

79,828

|

79,89

|

270

|

368

|

|

Протягивание

Æ27h9 462·6980,0252580,0080,025135172 462·6980,0252580,0080,025135172

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО

|

|

|

|

|

|

|

|

|

2415

|

3010

|

.5 Выбор оборудования

.5.1 Токарная операция

Токарная операция производится на

токарно-винторезном станке с ЧПУ модели 16к20ф3с5. Технические характеристики

которого, представлены ниже:

наибольший диаметр обрабатываемой

детали, мм 400;

наибольшая длина продольного

перемещения, мм 900;

наибольшая скорость продольной

подачи, мм/мин 1200;

наибольшая длина поперечного

перемещения суппорта, мм250;

диапазон скоростей вращения

шпинделя, об/мин 12,5-2000;

число скоростей 22;

диапазоны скоростей подач, мм/мин:

продольная 3-1200;

поперечная 1,5-600;

мощность электродвигателя главного

движения, кВт 10.

.1.1 Зубофрезерная операция

Зубофрезерная операция выполняется на

вертикально-зубофрезерном станке модели 5М161. Основные технические

характеристики станка:

Диаметр обрабатываемых колес, мм 200.

Наибольший модуль по стали, мм 4.

Ширина обрабатываемого венца, мм 200.

Число скоростей шпинделя фрезы 9.

Частота вращения шпинделя фрезы, мин-1 50…400.

Подача стола:

Вертикальная, мм/об 0,8…5,0.

Радиальная, мм/мин 0,5…20.

Тангенциальная, мм/мин

0,2…10.

Мощность электродвигателя привода червячной

фрезы, кВт 4.

Габариты станка 2220х1350.

.5.2 Протяжная операция

Для обработки изделия при помощи протяжной

операции назначаем горизонтально-протяжной станок модели 7Б56. Основные

технические характеристики станка:

Номинальное тяговое усилие, т 20.

Длина рабочего хода ползуна, мм 100…1600.

Скорость рабочего хода ползуна,

м/мин 1,5…11.

Мощность электродвигателя, кВт 30.

Габариты станка, мм 7200х2135.

.5.3 Кругло-шлифовальная

операция

Выбирается кругло-шлифовальный станок модели GU

3250:

Диапазон частоты вращения шпинделя 5-750.

Максимальная периферийная скорость

шлифования до 30.

Максимальный вес детали до

150.

Максимальный диаметр шлифования до

280.

.5.4 Полировочная операция

Для обработки детали назначается полировочный

станок МS-2600,

характеристики которого описываются ниже:

Мощность главного движения 5,5

кВт.

Радиус обработки 2600

мм.

Диапазон вертикального хода 0-800

мм.

Габаритные размеры 3500*650*1700

мм.

При выполнении механообработки, необходимо

рассчитать время затрачиваемое на каждую из операций и произвести расчет

времени, которое ушло на обработку всей детали. Все эти данные оформлены в

таблице 8.

Таблица 8

Время операций

|

Наименование

операции

|

То,

мин

|

Коэф.

|

Тшт,

мин

|

mp

|

Кол-во

станков

|

Коэф

закр

|

О

|

Коэф.

закр операций

|

|

Токарная

|

5,354

|

1,35

|

7,228

|

0,026

|

1

|

0,026

|

27,029

|

69,98

|

|

Зубофрезерная

|

2,6

|

1,86

|

4,836

|

0,017

|

1

|

0,017

|

40,398

|

|

|

Протяжная

|

0,065

|

1,73

|

0,113

|

0,004

|

1

|

0,004

|

175,0,

|

|

|

Шлифовальная

|

1,7

|

1,45

|

2,364

|

0,007

|

1

|

0,007

|

76,298

|

|

|

Полировка

|

3,2

|

1,86

|

1,786

|

0,023

|

1

|

0,023

|

31,214

|

|

|

|

|

|

|

5

|

|

349,939

|

|

5.6 Выбор режущего инструмента

В роли исполнительного инструмента в токарной

операции выступает стандартный режущий инструмент для станков с ЧПУ. Необходим

черновой и чистовой резец. Отличие будет лишь в глубине резания.

Все инструменты оснащены пластинками твердого

сплава Т15К6.

Проходной упорный правый и левый с

механическим креплением твердосплавной пластиной ГОСТ 21151-75.

Проходной с твердосплавной пластиной

и углом при вершине 90° по ГОСТ 24996-81.

Расточной резец.

При зубофрезерной операции, режущим инструментом

выступает фреза червячная с твердосплавными вкраплениями:

Посадочный диаметр, мм 25.

Наружный диаметр, мм 75.

Сплав ножей Вк6.

Протяжная операция выполняется с помощью

инструмента:

Протяжка горизонтальная 2402-2551

ГОСТ 25973-83.

Все данные приведены в таблице 9.

Таблица 9

Выбор инструмента

|

005

Абразивно- отрезная

|

Круг

100*0,8*20 14А 40-Н СТ 33В 80м/с 2 кл ГОСТ 21963-82

|

|

010

Токарная 1

|

Станок-16К20ФЗ

Державка PDINL 3225P15

Пластинка WNMG 080412-MR33IC 8150

Сверлить:   Станок 2Н118

Инструмент:Р6М5 ОСТ 2И22-2-80 Станок 2Н118

Инструмент:Р6М5 ОСТ 2И22-2-80

|

|

015

Токарная 2

|

16К20ФЗ

Державка PDINL 3225P15 Сверление:

Пластинка WNMG 080412-MR33IC 8150   Пластина SOMX 160512-DT

Инструмент: DCN 100-015-16A-1.5D Пластина SOMX 160512-DT

Инструмент: DCN 100-015-16A-1.5D

|

|

020

Протяжная

|

Станок

7Б56У Протяжка ГОСТ 25973-83

|

|

025

Зубофрезерная

|

Фреза

Р6М5 ГОСТ 10331-81 Станок 5А872В Фреза 2523-0141 ГОСТ 15127-83

|

|

030

Термическая (Химико-термическая)

|

Печь

ПВП 8.16.8

|

|

040

Шлифовальная

|

Станок

GU-3250 25А

2П 350*32*127 40 М3 К ГОСТ 2424-83

|

|

045

Полировочная

|

Станок

МS-2600

|

|

050

Моечная

|

|

|

055

Контрольная

|

Шаблон

зуба Штангенциркуль цифровой Электронный штангенциркуль (цена деления 0,01

мм) Шаблон

|

|

060

Маркировка

|

|

|

|

|

5.7 Выбор приспособлений

Приспособлением в токарной операции послужит

токарный трех кулачковый патрон, благодаря которому заготовка будет зажиматься

с трех сторон.

Элементы конструкции такого патрона приведены на

рисунке 38, который явно демонстрирует свои свойства. На рисунке изображены

позиции, где:

Поз.1 - Корпус.

Поз. 2 - Кулачок (4 шт).

Поз. 3 - Рычаг (4 шт).

Поз. 4 - Тяга

Рисунок 38 Эскиз патрона

Нарезание зубьев открытой прямозубой

цилиндрической передачи осуществляется в процессе зубофрезерной операции. При

этом заготовка устанавливается на оправке сквозь центральное отверстие с базированием

по торцам. При этом необходимо чтобы заготовка вращалась относительно оси

симметрии.

При обработке изделия в процессе протяжной

операции, заготовка устанавливается на специальном приспособлении протяжного

станка модели 5М161 и производится механообработка центрального отверстия.

Шлицевая протяжка располагается внутри специальной оправки, установленной по

центральному посадочному отверстию зубчатого венца.

5.8 Выбор средств измерения и контроля

размеров

Для того, чтобы измерить и проконтролировать

размеры изделия, необходимо выбрать средства измерения и контроля. Для

заготовительная операция можно использовать:

Измерительный инструмент: Линейка 2 кл. точности

металлическая ШП 250х5 ГОСТ 8026-75. Штангенциркуль ШЦ (0-150) ГОСТ 164-80.

При токарной операции понадобится:

Измерительный инструмент: Штангенциркуль ШЦ

(0-150) ГОСТ 164-80.

Протяжная операция может задействовать следующие

инструменты:

Глубиномер ГМ25-1 ГОСТ 7470-92. Штангенциркуль

ШЦ-1 0-150 ГОСТ 164-80. Нутромер 30-60

После изготовления детали и деталь полируется и

качество ее поверхности проверяется «Головка 2ИГМ» ГОСТ 18833-73.

.9 Выбор режимов резания

Чтобы обработать деталь на токарном станке,

производится черновое растачивание на глубину резания в диапазоне 3…5 мм. При

этом припуски разбиваются на несколько проходов. Черновое или предварительное

точение требует назначения подачи от требуемой шероховатости поверхности

детали. После чернового точения, деталь обрабатывается еще раз, но при этом

происходит чистовое точение. Оно осуществляется также, в зависимости от

требуемой шероховатости и радиуса скругления. Как только определяются режимы

резания, рассчитывается основное время, с помощью формулы (10):

, мин. (10)

, мин. (10)

При протягивании центрального

посадочного отверстия Æ28 Н11(+0,13),

осуществляющееся при протяжной операции, используется шлицевая протяжка.

Режущий материал протяжки Р6М5. При прямолинейной форме стружечной канавки зуба

(Fк = 7,0 мм2)

принимаются значения, как при обработке черновых зубьев.

Чтобы улучшить качество

обрабатываемой поверхности детали, необходимо, шаг режущих зубьев принять за

переменные (рисунок 39).

Риcунок 39 Основные размеры профиля черновых и

зачищающих зубьев

Шаг калибрующих зубьев круглых протяжек tk

принимаются из расчета 0,6¸0,8 шага черновых

режущих зубьев. Для данного примера выбирается значение tk=

0,8, при данных расчетах получаем значение шага 6,4 мм.

Фаска f

на калибрующих зубьях плавно увеличивается от первого зуба к последнему с 0,2

до 0,6 мм. Основные размеры профиля калибрующих зубьев в виде примера

представлены на рисунке 40.

Рисунок 40 Основные размеры профиля калибрующих

зубьев

Режимы резания для выполненных операций

рассчитаны и значения всех показателей представлены в последующих таблицах -

10; 11.

Таблица 10

Режимы резания для зубофрезерной операции

|

Зубо-фрезерная

операция

|

Диаметр

участка, мм

|

Глубина

резания мм

|

Длина

обр-ки, мм

|

Подача

мм/об

|

Допуст.

скорость резания м/мин

|

Частота

вращения шпинделя

|

Фактич.

скорость. резания

|

То,

мин

|

|

|

до

|

после

|

|

|

|

|

|

|

|

|

|

Фрезерование

зубчатого венца

|

126

|

106

|

10

|

26

|

0,3

|

15-20

|

50,551

|

19,8

|

1,73

|

|

|

ИТОГО

|

1,73

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 11

Режимы резания для протяжной операции

|

Протяжная

операция.

|

Диаметр

участка

|

Глубина

резания

|

Длина

обр-ки

|

Подача

|

Допуст.

скорость резания

|

Фактич.

скорость резания

|

Длина

режущей части

|

Общая

длина

|

То

|

|

До

|

после

|

|

|

|

|

|

|

|

|

|

Шпоночный

паз

|

49

|

50

|

0,5

|

82

|

0,025

|

8-12

|

10,00

|

350

|

520

|

0,05

|

|

50

|

53,5

|

3,5

|

100

|

0,02

|

8-12

|

10,00

|

437,5

|

620

|

0,06

|

|

ИТОГО

|

0,11

|

5.10 Предварительное нормирование времени

операций

Технически обоснованной нормой времени называют

время выполнения технологической операции в определённых

организационно-технических условиях, наиболее благоприятных для данного типа

производства.

На основе технически обоснованных норм времени

устанавливают расценки, определяют производительность труда, осуществляют

планирование производства и т. п. Примером служат формулы (11) и (12),

результаты которых заносятся в таблицу 12.

Операционное время:

Топ = То+Тв, мин, (11)

где, Ттех - время технического обслуживания

Торг - время организационного обслуживания

Время обслуживания:

Тоб = Ттех+Торг, мин, (12)

где, Тп - время регламентированных перерывов

Тп.з. - подготовительно-заключительное время

В результате получаем:

Таблица 12

Штучно-калькуляционное время

|

Операция

|

To

|

Tв

|

Ттех

|

Торг

|

Тпер

|

Тп.з

|

Тш.к.,

мин

|

|

Токарная

|

11,2

|

7

|

0,8

|

2,1

|

0,2

|

0,2

|

21,5

|

|

Протяжная

|

5,1

|

4

|

0,4

|

3,4

|

1,3

|

0,2

|

14,4

|

|

Зубофрезерная

|

3,2

|

3

|

0,32

|

3,6

|

1,5

|

0,2

|

11,82

|

|

Шлифовальная

|

2,3

|

2

|

0,2

|

2,4

|

1,2

|

0,2

|

8,3

|

|

|

|

|

|

|

|

56,02

|

5.11 Проектирование технологической операции на

станке с ЧПУ с разработкой управляющей программы

Так как выполнена сложная деталь, то для нее

требуется разработка программы для станка с ЧПУ. Программа для обработки

торцев, Чистовой и черновой обравотки, представлена ниже, а основная часть

находится в приложении 3.

%

_97_00

(GENERATED BY SprutCAM)

( DATE: 09.06.2017 )

( TIME: 15:29:48 )

( TOOLS LIST )

(T2OD_LATHE_CUTTER D0)

(T3OD_LATHE_CUTTER D0)

(T4OD_LATHE_CUTTER D0)

(T5OD_LATHE_CUTTER D0)

(T6OD_LATHE_CUTTERD0 )

( T7 DRILL D25 )

( T3 UNKNOWN TOOL D4

)G21G40G49G69G80G90GZ0.

( OBRABOTKA TORCZA )Z0.X0.Y0.M6(NEW

L16, TI1.98, RE0.2, KR95, QR5

)S150X-806.527Y41.507Z0.G95X-807.234Y40.8F0.5M8.2.2.527Y-0.493

(CHERNOVAYA TOKARNAYA )Z0.X0.Y0.M6

(DRUGOJ L10, TI1.9, RE0.2, KR87, QR13

)X87.405Y40.527Z0.X86.698Y39.82F0.5M8.698.8.507Y40.527X87.406.527X86.699Y37.8285.699

X47.767

X48.474Y38.527

Заключение

В представленной ВКР рассмотрена модернизация

конструкции и технологии изготовления мобильной буровой установки.

В процессе работы над данным проектом было

выполнено:

. Исследование описания работы и

характеристик мобильной буровой установки.

. Выполнена автоматизированная разработка

компьютерной модели деталей и узлов мобильной буровой установки.

. Разработана конструкторская

документации на изделие «Полумуфта».

. Проведен анализ моделей и чертежей

сборочной единицы.

В конструкторской части описывается принцип

работы мобильной буровой установки конструкции и принципа работы МБУ,

разработка трехмерных моделей и чертежей, а также создание разнесенной сборки и

каталогов. При создании опытного образца и последующих испытаний была

определена правильность принятых проектных решений, и выбран тип производства.

В технологической части ВКР разработан

технологический процесс для детали «Полумуфта», а именно, дана краткая

характеристика, выбран метод изготовления детали и форма ее заготовки. Далее

был составлен маршрут механообработки, рассчитаны припуски на механическую

обработку, рассчитаны режимы резания, произведен выбор металлорежущего

оборудования и режущего инструмента, выбраны станочные и инструментальные

приспособления, средства измерения и контроля размеров при изготовлении детали

«Полумуфта». Итоговым процессом является разработка управляющей программы для

станка с ЧПУ.

С помощью системы автоматизированного

проектирования «SolidWorks»,

произведен расчет напряженно-деформированного состояния детали, при помощи

методов имитационного моделирования.

Список использованных источников

1. Автоматизация

конструкторско-технологической подготовки производства изделий

машиностроительного сектора в условиях малых предприятий / С. Казакова, М.

Благовестова, В. Яхричев, В Булавин // Информационные технологии в управлении,

автоматизации и мехатронике: Сборник научных трудов Международной

научно-технической конференции 2017. 182 с.

. Шкарин, Б.А. Основы систем

автоматизированного проектирования машиностроительных конструкций и

технологических процессов: учебное пособие / Б.А. Шкарин. Вологда: ВоГУ, 2011.

127 с.

. Обработка металлов

резанием. Справочник технолога / под ред. А.А. Панова. Москва: Машиностроение,

1988. 736 с.

. Буровые комплексы / под

общей ред. К.П. Порожского. Екатеринбург: издательство УГГУ, 2013. 768 с.

. ГОСТ 2.610 - 2006. Единая

система конструкторской документации. Правила выполнения эксплуатационных

документов. Введ. 01.09.2006. М.: Стандартинформ, 2006. 35 с.

. Акулов О.А. Информатика:

Базовый курс: Учеб. для студентов вузов, бакалавров, магистров, обучающихся по

направлению «Информатика и вычислительная техника» / О. А. Акулов, Н. В.

Медведев. 5-е изд. М.: Омега-Л, 2008. 574 с.

. Алямовский, А.А. SolidWorks

2007/2008. Компьютерное моделирование в инженерной практике / А.А. Алямовский.

СПб.: БХВ-Петербург, 2008. 1040 с.

. Интерактивное руководство

пользователя программой SolidWorks 2001. [Электронный ресурс]. SolidWorks

Corporation,

2001. CD-ROM.

. Руководство пользователя

программой САПР “Автопроект 8х”[Электронный ресурс]- СПб.: АСКОН, 1999. CD-ROM.

. Норенков, И. П. Системы

автоматизированного проектирования: в 9 кн. Кн. 1: Принципы построения и

структура./ И. П. Норенков. М.: Высшая школа, 1986. 125 с.

. Горбацевич, А.Ф. Курсовое

проектирование по технологии машиностроения: учеб. пособие / А.Ф. Горбацевич.

Мн.: Высш. школа, 1983. 256 с.