Монтаж, обслуговування засобів і систем автоматизації технологічного виробництва

Вступ

Гідротермальна обробка цегли-сирцю

є

енергоємким процесом, зв'язаним зі значною витратою палива, пару, а отже

використання високоточної автоматики дозволить значно скоротити термін обробки

та знизити енергетичні затрати.

Автоклавна обробка - завершальна

операція виробництва силікатної цегли. Щоб надати цеглі-сирцю необхідну

міцність, її піддають гідротермальній обробці в середовищі водяної пари при

температурі 174,5... 203 ° С і

тиску відповідно 0,8...

1,6 МПа. На швидкість і структуру освіти гідросилікатів кальцію в цеглі

впливають розчинність і дисперсність компонентів вапняно-кремнеземистої суміші,

а також режим автоклавної обробки (температури і тиску).

Широке впровадження систем

автоматизації дає народному господарству разом з прямим економічним ефектом

значний організаційний ефект, тому що вимагає фахівців високої кваліфікації і

підвищує загальний рівень організації виробництва, поліпшує стиль і

ефективність керівництва. Тому рівень механізації та автоматизації виробничих

процесів є одним з важливих показників науково-технічного прогресу в країні.

На даний час проблема автоматизації

обробки цегли-сирцю вирішувалась шляхом використання застарілих, як морально

так і в фізичному плані приладів. Для контролю технологічних параметрів

використовувались аналогові прилади з малим класом точності та технічними

показниками, що не відповідають сучасним вимогам.

Паралельно з застарілим обладнанням,

останнім часом, на ринку автоматики з’явились засоби автоматизації, розроблені

провідними брендовими фірмами. Ці засоби цілком задовільняють вимогам,

поставленим перед автоматизацією процессу гідротермальної обробки, але

негативним є той фактор, що ціни на них залишаються недоступними.

Отже застарілість, як моральна так і

фізична, існуючого обладнання поруч

із дороговизною і недоступністю сучасних засобів автоматизації робить процес,

досить складним, вимагає високої кваліфікації працівників та обслуговуючого

персоналу.

Метою даного дипломного проекту є

розробка системи автоматичного керування процесом автоклавної обробки з

мінімальними матеріальними затратами на розробку, та простим інтуїтивним

інтерфейсом для користувача-оператора, також з оптимальними технічними

показниками та високою ступінню надійності. Процес обробки цегли-сирцю вимагає

контроль основних параметрів його протікання, а саме: температури та вологості

у камері, вологості висушуваного матеріалу; тиск насиченого пару, контроль

рівня конденсату.

Для вирішення питань контролю

параметрів в дипломному проекті передбачається запроектувати використання

декількох давачів температури, тиску в камері та давача рівня, для більш

якісного збору технологічних параметрів Це дасть змогу точніше, і головне

швидше реагувати на зміну стану об’єкта автоматизації. Також доцільним буде

використання електронних давачів температури, що дозволить усунути ряд похибок,

тим самим зробить процес вимірювання вологості швидшим та значно точнішим.

Для вирішення питань

автоматизованого управління буде запроектованою мікроконтролерну систему на

базі сучасного мікро контролера, який буде здійснювати збір всіх основних

показників роботи автоклава та регулювати протіканням процесу за наперед

заданою програмою.

Розділ 1.

Техніко-економічне обґрунтування проекту

Детально розглянувши і вивчивши

особливості проходження технологічного

процесу виготовлення цегли, різних варіантів і видів керування даними

процесами, апаратами і установками, методами обробки даних, збору і виводу

інформації, способу контролю, регулювання, сигналізації і блокування всіх

структурних ланок виробництва прийшов до висновку що даний процес виробництва

цегли не відповідає всім сучасним техніко - економічним вимогам

технологічного

виробництва, сучасному рівню автоматизації.

Вони є дуже застарілими, з невисоким

класом точності, для спостереження і регулювання процесом обробки цегли-сирця в

автоклаві необхідно декілька чоловік. Так як прилади працюють досить повільно і

не дуже точні, то не завжди вдається витримувати оптимальний тиск і

температуру, що виявляється на якості продукту.

Тоді було запропоновано

модернізувати обладнання автоклавів. Встановивши на ньому більш сучасні, з

більшим класом точності прилади для вимірювання температури, тиску, рівня та

встановити універсальний вимірювач-регулятор ТРМ138, який дасть змогу

контролювати процес з пункту управління і зможе підтримувати оптимальні

параметри процесу, що забезпечить швидкість процесу та якість вихідної

продукції.

Розділ 2 Технічні характеристики

об’єкта

.1 Коротка

характеристика підприємства

Відкрите акціонерне товариство

“Любомирський вапняно-силікатний завод” засновано на базі державного

підприємства “Любомирський вапняно-силікатний завод”.

Завод знаходиться в с. Н. Любомирка

Рівненського району на відстані 2,6 км. від залізничної станції

Любомирськ та 1,5 км від шосейної дороги Рівне -Костопіль.

Постачання заводу електроенергією

здійснюється від системи Рівнеобленерго. Єдина система водопостачання з 4-х

артсвердловин для виробничих та побутових потреб. Теплопостачання передбачено

власною котельною. Сировина на виробництво добувається із місцевих кар'єрів піску

та крейди.

Завод введений в експлуатацію в

серпні 1969 року. Основні види продукції, що виготовляє завод:

- цегла силікатна М-125, М-І50,

М-200;

-вапно

будівельне ІІІ сорту, II сорту (реалізуються насипом, упакованим,

фасованим);

вапно карбонатне;

силікатна суміш;

пінобетон.

Цегла силікатна виробляється на ВАТ

"Любомирський вапняно-силікатний завод" з піску місцевого кар'єру,

вапна власного виробництва і використовується як товарна продукція в

різнихгалузях кам'яних і армокам'яних конструкціях будинків і споруд

цивільного, промислового та сільськогосподарського призначення.

Проектна потужність по цеглі

силікатній 60 млн. штук цегли.

Основні цеха: гірничий, силікатний,

вапняний.

Допоміжні цеха: автотранспортний,

ремонтно-будівельний, ремонтно-механічний, паросило-вий, електроцех.

Лабораторії: ЛВТіА, ВТК.

Ввід в експлуатацію липень 1969

року.

В наявності заводу є п’ять силосів і

шість автоклавів.

2.2 Опис технологічної схеми процесу

виробництва силікатної цегли

Рис.

2.1 Типова схема

виробництва

силікатної

цегли:

1 - піч випалу

вапна,

2 - скребковий конвеєр,

3 - дробарка, 4 - вертикальний

ковшовий

конвеєр,

5, 15 - бункера,

6, 13, 20, 22 - стрічкові

конвеєри,

7, 19 - тарілчасті

живильники

(дозатори), 8

- млин для

помолу

вапна

з

піском,

9 - гвинтовий живильник,

10 - двокамерний

пневмонасос,

11 - бункер вапняно-піщаної

суміші, 12 - грохот,

14 - живильник, 16 - змішувач,

17 - стрічковий конвеєр

реверсивний,

18 - силоси (реактори),

21 - стрижневий змішувач,

23 - прес, 24 - автомат-укладальник,

25

- вагонетка, 26 - електропередавальна

візок,

27 - автоклав, 28 - кран,

29 - електропередавальних

міст,

30 - установка з

очищення платформ

автоклавних

вагонеток.

Схемою технологічного процесу

виробництва цегли силосним способом передбачені

видобуток і подача піску, дроблення і помел вапна, змішування піску з меленим

вапном

і гасіння отриманої

суміші, пресування цегли і запарка її

в автоклавах.

Пісок доставляють з кар'єру

автомобільним, або залізничним транспортом і через приймальні пристрої

подають

у видатковий склад відкритого типу або бункера. У приймальному відділенні з

бункерів пісок стрічковим живильником 14 і конвеєром 13 подається для очищення

від каміння, включень грудок глини на грохот 12 або вібраційне сито, а

конвеєром 6 пісок подається в бункер 5 на спільний помел з ізвістю і в бункер

15 для підготовки силікатної суміші.

Вапном заводи постачають за двома

схемами. За однією схемою отримують грудкове вапно і потім подрібнюють її в

помольних відділеннях. Для зберігання нормативного запасу вапна споруджують

склади силосноїго типу. На більшості підприємств вапно готують безпосередньо

на

місці. У цьому випадку (за другою схемою) з кар'єру вапняковий камінь

доставляють на заводи, які обладнані печами випалу

1

і помольних відділенням для тонкого подрібнення вапна. У помольному відділенні

і на транспортних комунікаціях, як і у відділенні для прийому і складування

сировини, використовують дробарки 3, конвеєри

2, 4, 17, 20, 22, трубні (кульові) млини 8, живильники 9, пневмонасоси 10.

У виготовлення сумішей відділенні,

що відноситься до основного технологічного комплексу, здійснюють такі

технологічні процеси:

дозування сировинних компонентів -

піску, вапна або вапняково-кремнеземистого в'яжучї речовини, добавок, води;

перемішування

дозованих

компонентів

в змішувачі;

гасіння (гідратацію) силікатної

суміші в реакторах;

вторинне перемішування гашеної

суміші з додатковим зволоженням в змішувачах (розтирачах);

транспортування готової суміші в

формувальне відділення.

Найбільше поширена технологічна схема

ділянки дозування з безперервним процесом і застосуванням дозаторів

безперервної дії (або

живильників) 7, 19 для піску, вапна або іншого в'яжучого і води. У цьому

випадку застосовують змішувач безперервної дії.

У залежності від типу обладнання для

гасіння вапна розрізняють силосний і барабанний способи виробництва силікатної

цегли. Особливість силосного способу - ретельна підготовка суміші, що

передбачає її двоступенева змішування в двохвальних змішувачах безперервної дії

16. У силосному ділянки суміші-підготовчого відділення встановлюють кілька

силосів 18 з періодичним завантаженням і вивантаженням або реакторів

безперервної дії.

Після гасіння силікатну суміш вдруге

перемішують в змішувачі 21 із зволоженням до необхідної при пресуванні

вологості. Далі готову силікатну суміш передають у пресове відділення і

розподіляють у прийомні бункера пресів 23, на яких цеглу-сирець пресують з

відносно високим питомим тиском (до 37 МПа). Зі стола преса готовий

цегла-сирець знімають і укладають на автоклавні вагонетки 25

автоматами-укладальниками 24.

У пресовому відділенні

електропередавальними мостами 26 виконують транспортні операції, пов'язані з

подачею до пресу порожніх вагонеток і відкаткою навантажених вагонеток у

автоклавні відділення. У цьому відділенні встановлені автоклави 27

тепловологісної обробки цегли-сирцю, в яких тиск підвищують до 0,8...

1,6 МПа для прискорення фізико-хімічних процесів твердіння силікатної цеглини.

Технологічна схема виробництва

силікатної цегли на заводах з комплектним обладнанням з ПНР відрізняється від

типової тим, що кожен прес встановлений на незалежній технологічній лінії, а

всім автоматизованим процесом управляє оператор з пульта. Лінія включає в себе:

реактор безперервної дії з розвантажувальним пристроєм, що виконує роль живильника

гашеного суміші; стрижневий змішувач (растіратель); двухвальний змішувач

вторинного перемішування-14 з додатковим зволоженням; прес-автомат з укладанням

цегли-сирцю на автоклавні вагонетки; пристрій для прийому порожніх і відкатки

навантажених вагонеток; електропередавальний міст з програмним управлінням для

доставки навантажених вагонеток в накопичувальну камеру, де формується поїзд з

33 вагонеток. Це дає можливість скоротити час завантаження автоклавів. Щоб

запобігти висиханню цегли, в накопичувальних камерах підтримується режим з

певною відповідною вологістю повітря.

Автоклавні відділення зі складом

готової цегли - завершує ділянку в загальному технологічному комплексі

виробництва.

На складах готової цегли

застосовують крани 28 вантажопідйомністю 5...

10т, які обладнані захватними пристроями для пакетного навантаження цегли в

транспортні засоби.

На заводах організований

поопераційний контроль на всіх стадіях виробництва.

На

сучасному етапі технічного прогресу підвищення якості продукції - невід'ємна частина

прискорення соціально-економічного розвитку країни. В умовах Державного

приймання незмінно зростає роль працівників, зайнятих контролем якості

продукції (ККП). Мета їх діяльності полягає в тому, щоб запобігти випуску

продукції, що не відповідає вимогам стандартів і затверджених зразків

(еталонів), зміцнення виробничої дисципліни, підвищення відповідальності всіх

ланок виробництва за якість продукції. Особливістю ККП є його всеосяжний

характер, так як контроль якості в повному обсязі виконують не тільки

співробітники спеціалізованого підрозділу, але і всі працівники виробництва.

2.3 Енергозбереження

Енергозбереження, впровадження нових

технологій, що

потребують менших затрат енергії, має бути основним напрямом подальшого

розвитку народного господарства. За розрахунками вчених,зниження питомої

енергомісткості національного доходу України вдво єзбереже споживання енергії

у

порівнянні з

сьогоднішнім рівнем. І це завдання цілком реальне. Наприклад, у США завдяки

великій увазі, як було приділено енергозбереженню після нафтової кризи 1973р.

споживання енергоресурсів за десять років після кризи зменшилося на кілька

відсотків порівняно з рівнем 1973 р., валовий же суспільний продукт країни за

цей період зріс на 25%.

Так, в більшості країн світу на

освітлення

витрачається близько 13% виробленої електроенергії, що йде на світло, у 1,5

разавищі, ніж в захіжних країнах. Причина полягає в тому, що у нас переважають

дуже неекономічні джерела світла - лампи розжарення, які перетворюють на світло

лише 5 - 8% енергії. В розвинених же країнах переважають люмінесцентні лампи,

корисна віддача яких 20%, а найновіших типів - до 30%. Розрахунки свідчать що

масове впровадження таких ламп заощадило б майже 70% електроенергії.

Надзвичайно багато енергії споживає

наша побутова техніка. Якби вітчизняні телевізори, пральні машини, пилососи

тощо мали такі ж показники, як найкращі зразки світової побутової техніки,

економіка електроенергії була б такою, що Україна могла б відмовитися від 8 до

10 л бензину на 100

км., тоді як у більшості зарубіжних легкових автомобілей

цей

показник становить від 4,3 до 5,9 л,

а шведська компанія “Вольво” розробила

модель, що споживає всього 3,6 л

на 100 км. Неважко уявити,

яку економію дефіцитного пального мала б наша країна, якби наблизила

характеристики своїх автомашин до цих показників.

Україна дістала у спадщину від СРСР

надзвичайно неефективну, енергоємну й матеріалоємну промисловість. Наприклад,

для отримання 1т цементу ми витрачаємо 274 кг умовно палива, а японці - 142.

Питомі затрати енергії у

чорної металургії Японії на 20 -30% нижчі, ніж у нас, причому, як

непарадоксальна - головним чином за рахунок впровадження таких передових

технологій, як безперервна розливка сталі, сухе гасіння коксу,

утилізація

тепла газів доменних печей. Ці технології були розроблені унас, японці придбали

ліцензії на їх застосування і мають із цього неабияку вигоду, а у вітчизняній

металургії вони майже не впроваджені.

Крупним споживачем енергії є

сільське господарство. Такі незграбні “мастодонти”,

як трактор К-700, не лише пожирають велику кількість пального, а й сильно

порушують грунти. Дуже багато пального споживають наші зернозбиральні комбайни,

які до того ж втрачають дуже багато зерна.

Інший аспект цієї проблеми -

морально-етичний. Наше марно тратне ставлення до енергетичних і матеріальних

ресурсів багато в чому викликане ставлення до природи та її багатства як до

чогось такого, що призначене задовільнять наші потреби й примхи. Мало хто з

людей замислюється над

доцільністю такого стану речей, коли ми, не відчуваючи жодних докорів сумління,

викидаємо на смітне ще зовсім справні речі заради більш модних чи таких, що

мають кращий дизайн. Ми оточуємо себе безліччю маловживаних, а то й зовсім не

вживаних речей Але ж на їх виготовлення витрачають дорогоцінні ресурси,

енергію. Вся система реклами побудована на цих споживацьких інстинктах: нас

настирливо закликають купувати все нові “престижні” моделі одягу, автомобілів,

зубної пасти тощо. І багато хто весь сенс свого життя вбачає в гонитві за

новими й новими “благами”. Ніяка економія ресурсів і енергії не допоможе якщо

людина не усвідомить необхідність Самообмеження матеріальних потреб і

задоволення натомість потреб духовних, запитів, гідних імен гомосапієнс.

Розділ 3.

Система автоматизації

3.1 Аналіз існуючої системи автоматизації

та оцінка рівня автоматизації

3.1.1 Основні відомості про процес

автоклавові обробки

Автоклавна обробка - завершальна

операція виробництва силікатної цегли. Щоб надати цеглі-сирцю необхідну

міцність, її піддають гідротермальній обробці в середовищі водяної пари при

температурі 174,5... 203 ° С і

тиску відповідно 0,8...

1,6 МПа. На швидкість і структуру освіти гідросилікатів кальцію в цеглі

впливають розчинність і дисперсність компонентів вапняно-кремнеземистої суміші,

а також режим автоклавної обробки (температури і тиску).

Для кремнеземистого компонента

перший фактор повністю залежить від мінералогічного складу вихідної сировини.

Мінералогічний склад вапна можна змінювати попередньою гідратацією СаО і М.

Вплив другого і третього факторів можна регулювати в широких межах шляхом

збільшення Тоніна помелу компонентів сировинної суміші, збільшення кількості

тонкомолотого вапна, зміни умов твердіння за рахунок температури і тиску пари.

У процесі автоклавної обробки

цегли-сирцю розрізняють три періоди хімічного процесу: розчинення компонентів,

кристалізація та твердіння. Розчинення компонентів починається з моменту впуску

пари в автоклав і плавного підйому температури до 174,5...

203 ° С; при цьому оброблюваний виріб набуває температури, що дорівнює температурі

теплоносія - пари. У перший період за рахунок температури, тиску, власної

вологи і вологи конденсованої пари, що проникає в пори виробу по капілярах,

відбувається процес розчинення гідроксиду кальцію та інших розчинних речовин,

що входять до складу суміші. Насичений пар дозволяє зберігати вологу в

цеглі-сирці, необхідну для розчинення компонентів. Процес розчинення протікає

по-різному. Розчинність гідроксиду кальцію знижується з підвищенням

температури, у той час як розчинність кремнезему з підвищенням температури

підвищується. Тому в початковий період утворився розчин містить в надлишку іони

Са +2 і він недостатню

концентрацію кремнієвої кислоти.

При досягненні температури близько

150 ° С починає інтенсивно розчинятися кремнезем, що сприяє утворенню кремнієвої

кислоти. З появою достатньої кількості цієї кислоти починається інтенсивна

реакція нейтралізації з утворенням в основному двох основних гідросилікатів

кальцію.

Кристалізація починається з

досягнення максимальної температури в автоклаві і триває впродовж всього

ізотермічного процесу, тобто обробки виробу при постійній температурі і тиску.

У цей період найбільш інтенсивно протікає реакція утворення гідросилікатів

кальцію і розчин стає насиченим. При насиченні розчину гідросилікати кальцію

знаходяться спочатку в колоїдному стані, потім по мірі випаровування вологи

викристалізовуються і перетворюються в тверді кристали. Важливу роль відіграє

одномірна подача пари для підтримки постійної температури. Перепади тиску

викликають зсув реакції в ту або іншу сторону, порушуючи процес утворення

низько-основних гідросилікатів кальцію, які впливають на міцність структури

силікат-бетонів.

Твердіння починається з припинення

подачі пари в автоклав, падіння тиску і температури до моменту вивантаження

виробів з автоклава. Період характеризується завершенням кристалізації і в міру

випаровування рідкої фази придбанням міцності утворилися гідросилікатів

кальцію. У цей момент важливо забезпечити рівномірно прискорений випуск пари з

автоклава, що сприяє випаровуванню вологи,

що залишилася у виробі. Таким чином зміцнюється виріб.

3.1.2 Пристрій автоклавів

Автоклав являє собою циліндричний

горизонтальну зварну посудину внутрішнім діаметром 2 м, довжиною 17, 19 або 40

м зі сферичними кришками.

Залежно від планувального рішення

цеху або заводу приміняють тупикові СМС-139, СМС-247 і СМС-249 або прохідні

СМС-171, СМС-246 і СМС-248 і 2X40 (виробництва ПНР) автоклави. Перші

відрізняються одностороннім

завантаженням і вивантаженням вагонеток з цеглою-сирцем і обладнані однією

торцевої кришкою, другі - з двосторонім завантаженням і вивантаженням і двома

відкриваються торцевими кришками.

На рис. 3.1 показана схема автоклава

СМС-171 з гідравлічним відчиненням і закриванням кришок 1 за допомогою

механізму підйому 2. Фланці 14, які служать елементами байонетного з'єднання,

оснащені кільцевим випуском для посадки байонетного кільця. Гідро-циліндр 5

діаметром 160 мм з робочим тиском масла 5 МПа прикріплений до кронштейна 6,

механізму підйому, привареному до корпусу автоклава. Шток 4 гідроциліндра

вушком з'єднаний з важелем. Піднімаючись або опускаючись, важіль веде за собою

кришку автоклава.

Швидкість підйому кришки регулюється

перетином демпферного кільця, встановленого в гідроциліндрі. На кронштейні

механізму підйому закріплений хомут, який повертається на певний кут

гідроциліндром діаметром 50 мм і служить для фіксації кришки в піднятому

положенні. Підйом і опускання кришки і поворот хомута обмежується кінцевими

вимикачами, розташованими на кронштейні механізму підйому і які входять у систему

сигнально-блокувального пристрою.

На автоклаві встановлено чотири

гідроциліндра 3 діаметром 125 мм з робочим тиском Масла 5 МПа з метою повороту

байонетного кільця при відкриванні та закриванні кришки. Для подачі і розподілу

масла до гідроциліндрів, механізмів підйому кришки автоклава, повороту

байонетних роз'ємів кілець, повороту хомутів, застосована система з насосною

станцією, яка обслуговує п'ять автоклавів.

Усередині корпусу 9 автоклава вздовж

по довжині внизу укріплений рейковий шлях 22 і теплові труби 23, по яких через

просвердлені отвори

надходить насичений пар. За допомогою відкидних містків колія автоклавів

шириною 750 мм сполучена з загальнозаводською системою пересування вагонеток з

цеглою-сирцем.

Подача пари в теплові труби,

перепуск відпрацьованої пари в інший автоклав, випуск пари в атмосферу або в

утилізатор здійснюються за паровпускної 24, паровипускної 11 і

конденсатовипускної 28 магістралях. До

корпусу автоклава приварені з'єднувальні фланці для встановлення

манометрів

7, запобіжного клапана 8, зрівняльної лінійкі

13 і катодного захисту 27. Для контролю швидкості розігріву та охолодження

корпусу та контролю різниці температур між верхньою і нижньою твірними корпусу

автоклава встановлюють термоелектричні термометри

10 і самопишучий стрічковий потенціометр, який реєструює температуру стінки

корпусу у верхній і нижній точках.

Результати вимірювання швидкості

розігріву та охолодження корпусу обробляють за показниками температури

верхнього термометра. Для

компенсації температурних деформацій, що виникають під час запарювання виробів,

до корпусу автоклава при монтажі приварюють вісім рухливих роликових опор 25 і

одну нерухому опору 29. Рухливими опорами корпус при монтажі встановлюють на

ролики діаметром 112 мм з проміжним пристроєм типу рейка-шестерня. На крайній

рухомій опорі автоклава укріплена стрілка з лінійкою і реперний пристрій 21,

які показують лінійне розширення корпусу автоклава при нагріванні і відсутності

защемлення опор.

При експлуатації автоклавів СМС-171

і 2X40 м прийнята автоматизована система безперервного відведення конденсату,

що складається з посудини 19 для накопичення конденсату та відстоювання

містяться в ньому твердих частинок, електродів-перетворювачів верхнього,

нижнього і аварійного рівнів конденсату з регулятором- сигналізатором рівня 17,

запірного вентиля 18 з електромагнітним приводом для випуску конденсату з

накопичувача.

Рис.

3.1. Автоклав СМС-171:

- кришка,

2

- механізм підйому

кришки,

3, 5 - гідроциліндри,

4 - штоки гідроциліндрів,

6 - кронштейни, 7 - манометри,

8 - пружинний фланцевий

клапан,

9 - корпус, 10 - термоелектричний

термометр,

11, 24, 28 - магістралі,

12 - прокладка, 13 - вирівнююча

лінійка,

14 - фланець, 15, 18, 20 - вентилі,

16 - рамка покажчика

рівня,

17 - регулятор-сигналізатор

рівня,

19 - посудина, 21 - реперний

пристрій,

22 - рейковий шлях,

23 - теплова труба,

25, 29 - опори,

26 - реверсивний

розподільник

олії

з

електричним керуванням,

27 - катодний захист,

30 - опорний ролик.

Електрод-перетворювач верхнього рівня

через блок управління відкриває вентиль 20 для стоку конденсату,

електрод-перетворювач нижнього рівня закриває вентиль.

Електрод-перетворювач аварійного

рівня встановлюють на висоті лінії стоку. Він призначений для сигналізації у

разі порушення нормальної роботи системи та виникнення небезпеки витоку пари.

Нижня частина посудини служить

відстійником та збіркою осаду. На накопичений осад періодично видаляють,

промиваючи посудину конденсатом під тиском. Тиск в парових відсіках автоклава

виправляють за допомогою вирівнюючої лінійки.

Для кріплення кришок автоклави

обладнають швидкодіючими байонетними

затворами. Стопорний пристрій та сигнально-блокуюча система автоклава

забезпечують можливість впуску пари в

автоклав тільки

при

правильному

і повному закритті

кришки.

Щоб

між

кришкою

і

автоклавом

не

залишалося щілини,

через

яку може виходити

пар,

в

автоклавах ставлять

гумову

прокладку

ущільнювача 12. Для

зниження втрат

теплоти

поверхню

автоклавів

і

всіх

паро-провідних

магістралей покривають

теплоізоляцією.

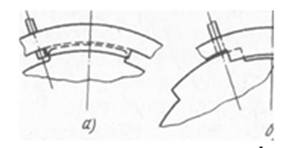

Рис.

3.2. Байонетний затвор

автоклава:

- фланець,

2 - виступ на

фланці,

3 - кришка, 4 - рукоятка

редуктора,

5 редуктор, 6 - підвіска

кришки,

7 - зубчастий сектор

На

рис.

3.2 показані байонетні

затвори

автоклавів

СМС-246

і

СМС-247

з

боковим

механічним

відкриванням

і закриванням

кришок.

Рис.

3.3. Пристрій катодного

захисту

від

корозії:

- корпус

автоклава,

2 - анод, 3 - конденсатовідвідник,

4 - сальниковий

пристрій,

5 - рейки, 6 - контррейки,

7 - армована плита,

8 - песчано-гравійна

суміш

Корпус автоклава

знаходиться під одночасним впливом циклічних напружень і корозійного

середовища, в результаті чого межа втомної міцності металу безперервно

знижується. Корозія розвивається в нижній частині автоклавів, тобто там, де

скупчуються водні розчини електролітів, що вимиваються із силікатних виробів. У

металі автоклавів можуть з'явитися тріщини. Частина корпусу автоклава вище

рейкового шляху корозійного розтріскування і корозійної втоми не піддається,

тому що омивається чистим кондесатом насиченої пари, що змиває електроліт на

дно автоклава. Для зменшення впливу корозійного середовища застосовують

катодний захист (катодну поляризацію) корпусу автоклава (рис. 3).

3.1.3 Режим

автоклавної обробки цегли-сирцю

Повний цикл

автоклавної обробки ("запарювання") цегли-сирцю складається з

наступних операцій: очищення й завантаження автоклава; закриття кришок;

перепуск пара з іншого автоклава; впуск насиченної пари і доведення робочого

тиску до постійної величини; витримка при постійному тиску, перепуск пара в

інший автоклав; скидання конденсату, випуск залишкового пару в атмосферу;

відкриття кришок; вивантаження автоклава.

Перед завантаженням

вагонетками з цеглиною-сирцем очищають автоклав від сторонніх предметів, до

розсипи суміші, завалів цегли, перевіряють стан рейкових шляхів усередині

автоклава, очищають вихідний фланець конденсатоотвода.

Автоклав

завантажують вагонетками з цеглиною-сирцем електропередавальними мостами,

обладнаними механічними заштовхувачами, за допомогою яких вагонетки подають в

автоклав.

Під час

завантаження автоклава стежать за тим, щоб вагонетки не сходили з рейкової

колії. При утворенні завалів викочують вагонетку з розваленим цеглою-сирцем і

очищають автоклав.

Кришки автоклава

закривають після повного його завантаження вагонетками із цеглою-сирцем. Перед

закриттям кришок змащують резинові прокладки у фланцях графітним мастильним

матеріалом. При

автоклавній обробці близько 45% теплової енергії акумулюється цеглою і вільним

об'ємом автоклава, яке може бути використано вдруге. Тому після закриття кришки

у завантажуваний цеглою-сирцем автоклав (автоклав-приймач) перепускают

відпрацьований пар з іншого автоклава (автоклава-джерела), де процес

запарювання закінчився. Основна кількість перепускання пари (більше 90%)

утворюється під час зниження тиску в результаті випаровування вологи з

цегли-сирцю.

Шляхом повернення

відпрацьованої пари у виробництво (рекуперації) досягається його економія і

підвищується ККД котельні. Перепуск пари триває до досягнення рівного тиску в

двох автоклавах.

З автоклава в

автоклав пар перепускают двома способами: загерметизованим автоклаві-приймачі

або відкритому вентилі на магістралі випуску пари в атмосферу.

При першому способі

в ньому відразу створюється протитиск і поступання пари з автоклава-джерела

сповільнюється. У разі тривалого перепуску пари можна вирівняти тиск в обох

автоклавах. Оскільки час перепуску обмежена, його закінчують при абсолютному

тиску

0,4... 0,5 МПа в

автоклаві-джерелі і 0,3...

0,4 МПа в автоклаві-приймачі (з яких 0,1...

0,15 МПа складає парціальний тиск повітря). Вироби в автоклаві-джерелі

охолоджуються з температури 174,5 ° С до 140...

150 ° С, і залишається значний запас теплоти.

При другому способі

перед закриттям кришки завантаженого автоклава-приймача відкривають вентиль на

паровипускній магістралі в атмосферу. Після закриття кришки в автоклав-приймач

починають подавати пару з автоклава-джерела. Тиск в автоклаві-приймальнику

практично залишається рівним атмосферному. При тривалому перепуску абсолютний

тиск в автоклаві-джерелі можна довести до атмосферного, але, враховуючи

обмежений час перепуску і гідравлічний опір рекупераційної системи, перепуск

можна довести до абсолютного тиску 0,15...

0,2 МПа в автоклаві-джерелі. Температуру виробів при цьому знижується до 110...

120 ° С. Після цього перепуск припиняють і в автоклав-приймач починають

подавати пару з паровпускний магістралі, а залишковий пар з автоклава-джерела

або викидають в атмосферу, або відпускають через утилізатор споживачу

низькопотенційної

теплоти.

Використання

способу перепуску пари з автоклава в автоклав при відкритому вентилі на лінії

випуску пари в атмосферу підвищує ефективність рекуперації приблизно в два рази

в порівнянні зі способом перепуску при герметизованом автоклаві.

Якщо немає

можливості перепускати пар у знову завантажений автоклав, пар впускають за

паровпускної магістралі. Вентиль гострої пари 1 необхідно відкривати дуже

повільно. Перший оборот вентиля проводять протягом 4...

5 хв. Подальшу швидкість відкривання вентиля визначають заданим часом

досягнення робочого тиску в автоклаві. Обов'язково закривають вентиль на лінії,

що з'єднує автоклав з атмосферою при досягненні температури 100...

130 ° С і показах манометра 0,01...

0,02 МПа.

Температурний режим роботи автоклавів

встановлюють, виходячи з швидкості нагріву і охолодження стінок, яка не повинна

перевищувати 5 ° С за хвилину. Під час робочого режиму не допускаються різкі

коливання тиску середовища всередині автоклава (не більше 0,01 МПа за 5 хв).

Тиск в паровій магістралі повинне бути не менш ніж на 0,1 МПа вище

максимального тиску в автоклавах, встановленого технологіних регламентів.

Різниця температур верхньої та нижньої образучих корпусу автоклава не повинна

перевищувати 45 ° С.

Під час надходження пари в автоклав

відбувається часткове конденсування пари на холодних стінках автоклава і

поверхні цегли-сирцю. Систему скидання конденсату з автоклава на підприємствах

вибирають у залежності від конструкції магістралі і вихідних параметрів

автоклавної обробки. Типова схема автоклавної обробки цегли передбачає скидання

конденсату протягом 5...

10 хв при досягненні в автоклаві тиску 0,2 МПа як при підйомі, так і при

скиданні тиску. Змінюючи діаметр випускного отвору конденсаційної магістралі,

можна скидати конденсат протягом усього періоду підйому тиску.

Вироби витримують при постійному

тиску після досягнення максимально заданих тиску і температури в автоклаві. У

цей період інтенсивно відбуваються всі фізико-хімічні процеси по утворенню

гідросилікатів кальцію. На більшості заводів робочий тиск насиченої пари

становить 0,8 МПа, що відповідає температурі 174,5 ° С. При цьому тиску

екзотермічний процес триває 8 год.

Якщо використано тонкомолоті

вапняно-кремнеземистого в'яжучий, тривалість екзотермічного процесу може бути

скорочена до 2 год. у порівнянні з режимом, прийнятим на даному заводі.

Тривалість подачі пари і скидання тиску повинна. Бути мінімальною.

При робочому тиску понад 1 МПа

екзотермічний процес скорочується до 6 ч. У цей момент виключають коливання

тиску та температури в автоклаві. Після витримки при постійному тиску і

температурі починається скидання пари з автоклава. Для цього повільно

перепускают пар в наступний автоклав, завантажений цеглою-сирцем, і швидко

випускають залишковий пар в атмосферу. Під час швидкого випуску пари

створюється значний перепад температури цегли та навколишнього середовища в

автоклаві, що призводить до прискореного випаровування вологи з цегли-сирцю.

Утворилися з'єднання гідросилікату кальцію з аморфного стану більш швидко

переходять у кристалічний, внаслідок чого цегла-сирець набуває механічну

міцність. У цей же період повторно скидають конденсат, так як він затримує

виділення остаточної вологи з цегли.

Кришки автоклава слід відкривати

після повного скидання тиску в

автоклаві. Сигнально-блокувальні пристрої дозволяють відкривати кришки

автоклава тільки в тому випадку, коли тиск усередині автоклава не перевищує

0,004 МПа.

Для визначення кількості циклів

запарювання цегли в автоклаві за добу користуються формулою К0 = 24 / Г, де К0

- коефіцієнт оборотності; Т - час проведення циклу запарювання цегли. При циклі

в 12 год коефіцієнт дорівнює 2.

Збільшення випуску цегли на діючих

заводах можливо за рахунок підвищення коефіцієнта оборотності автоклава. На

передових підприємствах коефіцієнт дорівнює 2,5. Більш високою продуктивності

автоклава можна домагатися шляхом підвищення тим-температуру в автоклавах за

рахунок використання частини перегрітого пара (установки пароперегрівача),

прискорення випуску відпрацьованої пари з автоклавів (тиск можна скидати за 50...

60 хв, врізаючи додаткові штуцера в паровипускну магістраль ), перепуску в інші

автоклави та утилізації відпрацьованої пари, організації спільного помелу вапна

з піском у відділі виготовлення сумішей.

З метою економії палива запарювання

цегли-сирцю цілеспрямовано проводити при підвищеному тиску. Наприклад, якщо

піднімають тиск до 0,8 МПа, то підвищують температуру до 174,5 ° С, а при

підвищенні тиску від 0,8 до 1,6 МПа підвищують температуру на 29 ° С. З

підйомом тиску теплота випаровування зменшується з 2050,4 кДж / кг при 0,8 МПа

до 1986,6 кДж / кг при 1,6 МПа. Підвищення тиску з 0,8 до 1,6 МПа не викликає

надмірних енергетичних витрат, так як на одержання 1 кг пари високого тиску

витрачають тільки на 3838,8 кДж більше, ніж на отримання пари з тиском 0,8 МПа.

Для розрахунку теплового балансу

необхідні наступні дані: режим роботи автоклава, характеристика обладнання та

цегли, теплотехнічні дані.

Для такого розрахунку прийняті

наступні вихідні дані:

тривалість перепуску пари з одного

автоклава в іншій - 0,7 год, яка входить в загальну тривалість впуску пари в

автоклав, рівну 1,6 години;

тиск пари в автоклаві з готовою

цеглою після перепуску частини пара - 0,28 МПа.

Розрахунки показали, що в цьому

випадку витрата свіжої пари на запарювання 1000 шт. цегли складе лише 304 кг.

Перепуск пара з одного автоклава в

інший дозволяє теоретично на 23% знизити витрату пари на запарювання цегли.

Практично, за даними проведених на заводах теплотехнічних випробувань, економія

пари при перепуску його в герметизований автоклав-приймач досягає 10...

16%. На заводах економія палива може бути також досягнута за рахунок

використання теплоти, яка несеться з автоклава з конденсатом в каналізацію і в

атмосферу з парою при випуску його з автоклава по закінченні запарювання цегли.

Випуск пари в атмосферу починають при тиску 0,2...

0,3

МПа. При розрахунках, пов'язаних з економією насиченої водяної пари, можна

користуватися даними табл. 3.1.

Таблиця

3.1. Параметри сухого насиченого водяного пара

|

Абсолютний тиск, МПа

|

Надлишковий тиск (по манометру), МПа

|

Температура, °С

|

Повна теплота, Дж/(с • кг) *

|

|

0,10

|

0,00

|

99,09

|

745,2

|

|

0,15

|

0,05

|

110,79

|

750,2

|

|

0,20

|

0,10

|

119,94

|

754,0

|

|

азо

|

0,20

|

132,88

|

759,1

|

|

0,40

|

0,30

|

142,92

|

762,8

|

|

0,50

|

0,40

|

151,11

|

765,6

|

|

0,60

|

0,50

|

158,08

|

768,0

|

|

0,70

|

0,60

|

164,17

|

769,8

|

|

0,80

|

0,70

|

169,61

|

771,4

|

|

0,90

|

0,80

|

174,53

|

772,6

|

|

1,00

|

0,90

|

179,04

|

773,8

|

|

1,20

|

1,10

|

197,08

|

775,7

|

|

1,40

|

1,30

|

194,13

|

777,2

|

|

1,60

|

1,50

|

200,43

|

778,2

|

|

1,80

|

1,70

|

206,14

|

779,1

|

На багатьох заводах відкидний пар

автоклавів використовують для підігріву живильної води парових котлів, а також

води, що йде на опалення та інші потреби. Для цих цілей застосовують

теплообмінну установку - котел-утилізатор типу водогрійного. Він становить

собою сталевий циліндр, у якому розміщений змійовик зі сталевих труб з різною

поверхнею нагрівання залежно від кількості пари і потреби у воді. По трубах

подають воду для підігріву, відкидний пар з автоклава впускають у порожнину

котла-утилізатора.

Поступив в котел-утилізатор пару з

температурою 135... 140 ° С

омиває холодні труби, віддає свою теплоту воді, що пропускається по трубах,

конденсується, перетворюючись на воду, стікає на дно циліндра і відводиться в

каналізацію. Вода, нагріта до температури 100 ° С, надходить у живильні баки

котельні або на інші потреби заводу. На рис. 3.4 показана схема утилізації

пари. Пар, що випускається з автоклаві, входить в котел-утилізатор за двома

окремим групам трубопроводів. Щоб випускається пар не потрапляв з одного

автоклава в іншій, забороняється одночасно випускати пар з двох автоклавів

однієї групи. Не дозволяється підвищувати тиск пари в котлі-утилізації-лихо

вище 0,05 МПа. Щоб не допускати підвищення тиску понад дозволеного, на котлі

встановлені запобіжний клапан мембранного типу

і

манометр. Аварійний

випуск

пари

в

атмосферу

проводиться

через

вентиль.

Рис 3.4.

Схема

установки

для використання пари

і

глушіння

шуму

при

викиді

пари

з

автоклава-1-5 - порядок

руху

пари

по

трубопроводах

При такій схемі роботи автоклавів з

використанням теплоти усувається шум від викиду пари з автоклавів в атмосферу.

.1.4 Сигнально-блокувальні

пристрої автоклавів

Безпечне і

надійне

обслуговування автоклавів

забезпечується

оснащенням

їх системою блокування

і

сигналізації.

Експлуатація

автоклавів

без

сигнально-блокувальних

пристроїв заборонено.

Ці

пристрої повинні

забезпечувати

неможливість

пуску

пари

в

автоклав, коли

кришки

відкриті

або

не повністю

закриті

і

не зафіксовані байонетні

кільця;

неможливість

повороту

байонетних

кілець

при

тиску в автоклаві

понад

0,004 МПа і

закритому контрольному

вентилі,

а також

забезпечувати

сигналізацію,

роздільну

відкривання

кришок

при

тиску в автоклаві

менше

0,004 МПа.

Сигнально-блокувальний

пристрій конструкції заводу

"Волго-цеммаш"

працює

таким чином. Щоб

відкрити

кришку

судини,

обертанням

маховика

1

відкривають контрольний

вентиль

2. Маховик зміщується уздовж осі в положення, що дозволяє рух штока 15 вліво.

Якщо тиск середовища в посудині безпечний, реле тиску 11 звільняє шток, так як

якір 12 з діафрагмою переміщається в нижнє положення. Тоді натисканням на ручку

3 шток можна перемістить вліво. У результаті цього він виходить з фіксуючого

отвору сектора б і кришка судини виявляється розблокованої. Якщо ж тиск у

посудині небезпечно, то якір реле тиску не переміститься в нижнє положення і не

розфіксовується вилку штока. Це не дає йому можливості переміщатися. Маса якоря

підібрана таким чином, що він опускається при тиску середовища в посудині 0,003...

0,004 МПа.

Рис. 3.5. Сигнально-блокувальний

пристрій: 1 - маховик, 2 - вентиль, 3 - ручка, 4 - підстава, 5 - кронштейн, 6 -

сектор, 7 - кожух, 8 - вилка, 9 - кнопка, 10 - контрольне пристосування, 11 -

реле, 12 - якір, 13, 14 - мікроперемикачі, 15 - шток, 16 - сто ¬ пір, 17 -

кришка

При закритті

кришки

посудини

контрольний

вентиль

має

бути

відкрито

і

шток

знаходиться

в

лівому

положенні.

Завдяки

цьому

порожнину

судини

повідомляється

з

атмосферою, що

виключає

можливість

підвищення

тиску

в

посудині.

Фланець

кришки

вводять

у

фланець

корпусу

і

повертають до повного

перекриття

зубів

швидкодіючого

затвора

і

співвісності

штока

з

фіксуючим

отвором

в

секторі. Після

цього

шток

переводять

в

праве

положення і фіксують

кришку.

Вилка,

натискаючи

на кнопку

мікроперемикача

13, замикає ланцюг

електромагнітного

пускача

приводу

вентиля

впуску

пари,

включає

лампу

на

світловому табло,

що

сигналізує

про

фіксацію кришки

судини

і звільняє

маховик

контрольного

вентиля.

Контрольний

вентиль

закривають.

Маховик

переміщається

в

положення, яке не

дозволяє рух

штока

вліво.

При

підйомі

тиску

в

посудині

до

0,004 МПа якір

реле

тиску

піднімається

і

входить

в

проріз

вилки,

одночасно

натискаючи

на кнопку

мікроперемикача

14 і включаючи

другу лампу

на

світловому табло, що

сигналізуює про тиск

в

посудині.

Рис.

3.6. Сигнально-блокувальний

пристрій конструкції ВНІІ.

Строма:

1 - привід контрольного

вентиля,

2 - привід стопора

кришки

автоклава,

3 - клапан, 4 - манометр,

5 - сигнал, 6 - вимикач

Пристрій забезпечений

контрольним

пристосуванням

для

примусового

опускання

якоря

у

випадку залипання мембрани

при

тиску в посудині

менше

0,004 МПа.

У

цьому

випадку

достатньо натиснути

на

кнопку

9 і якір

опуститься

в нижнє положення,

Однак

кришку

неможливо

розблокувати до

тих

пір,

поки

не

припиниться вплив

на

кнопку і пружина не

поверне

її

у

вихідне положення,

видаливши

кнопку

з

прорізу

вилки.

Сигнально-блокувальний

пристрій конструкції ВНІІСтрома

(рис. 3.6) складається

з двох

електромагнітних

приводів

(привід 1 управляє

контрольним

додатковим

вентилем,

встановленим

на живильному

паропроводі,,

привід

2 - стопором кришки

автоклава);

зворотнього

клапана

3 електроконтактного

манометра

4; сигналу 5 і

звичайного вимикача

6. Система працює

наступним

чином.

При

повному

закритті

кришки

(мал. 3.7) закріплена

на

ній

шина

через

кінцевий

вимикач

6 (див. рис. 3.6) дає

команду

на

електроконтактний

манометр

4. Останній включає

електромагніт

засувки

стопора

кришки,

що

дозволяє

опуститися стопору

і

зафіксувати кришку в

правильному положенні. У цей момент у стопорно-сигнального устрою (рис. 3.8)

закривається клапан 6, зв'язує поверхню автоклава з атмосферою, і відкривається

контрольний паровипускний вентиль. При цьому загоряється табло "Автоклав

під тиском". Після зняття тиску в автоклаві електромагнітний манометр

включає головний електромагніт приводу стопора кришки і електромагніт засувки

приводу паровпускної вентиля.

Рис.

3.7. Схема розташування

стопора

на

кришці

автоклава:

а

- кришка закрита

повністю,

б

- кришка не

закрита повністю

Одночасно відкривається клапан, що

з'єднує порожнину автоклава з атмосферою. Тягове зусилля електромагніта стопора

4 забезпечує безпеку відкривання кришок, так як за наявності залишкового тиску

в автоклаві воно не дозволяє приводу подолати тиск на клапан б і підняти

стопор.

Рис.

3.8. Стопорно-сигнальний

пристрій: 1 - відвідна

трубка,

2 - шток, 3 - муфта,

4 - стопор, 5 - трубчаста

стійка,

6 - клапан

Рис.

3.9. Сигнально-блокувальний

пристрій, що працює за парової схемою:

1,5 - стопори, 2, 7,8 - зворотні

клапани,

3 - трубопровід,

4 - імпульсні клапани

фіксації

стопора,

6, 10 - калібровані

отвори,

9 - запірний клапан

Сигнально-блокувальний пристрій, що

працює за парової схемою (мал. 3.9), включає в себе світлове табло "Кришка

закрита"; стопори 1,5 кришок, призначені для фіксації кришок автоклава в

положенні, коли зуб кришки повністю входить в зачеплення із зубом фланця

автоклава; вентилі запобіжного мембранного клапана і імпульсний клапан 4.

Мембранний клапан з'єднаний з автоклавом трубопроводом, по якому подається

насичений пар під кришку автоклава на ущільнюючі прокладки. Клапан зблокований

з імпульсним пружинним клапаном. Якщо кришка закрита не повністю, пара не може

проникнути під ущільнювальну прокладку, тому що шток 3 мембранного клапана

знаходиться у верхньому положенні і доступ пари до мембранного, а отже, і

імпульсному клапанів закритий. Коли кришка повністю закрита, шток мембранного

клапана опущений, пара надходить до мембрани 4 клапани, відкриває його для

проходу спочатку під ущільнювальну гумову прокладку, а потім після команди

імпульсного клапана і в порожнину автоклава. У цей момент на обох кришках

автоклава загоряється світлове табло "Кришка закрита". Відкрити кришку,

коли автоклав знаходиться під тиском, перешкоджає стопор 1 між зубами, який

міцно замикає байонет. Пар тисне на мембрану і через шток утримує стопор в

нижньому положенні. При відсутності тиску в автоклаві шток піднімається за

допомогою пружини 2, захоплює за собою стопор і дає можливість відкрити кришку

автоклава. Пружина мембранного клапана підібрана так, що стопор піднімається

при повній відсутності тиску в порожнині автоклава.

Для автоматизації управління режимом

запарювання цегли-сирцю на автоклавах встановлюють регулятори тиску, що

працюють за заданою програмою.

Програмний регулятор запарювання ПРЗ

(рис. 3.10) - самопишучий пневматичний прилад з регулюванням температури.

Термобалон 4 прилада вводять в автоклав 3. Всю вимірювальну систему заповнюють

маловязкою рідиною - ксилолом і герметично запаюють. Вимірювання температури в

автоклаві викликає коливання тиску рідини всередині вимірювальної системи й

регулювання подачі пари згідно картограмі, встановленої в приладі, за допомогою

виконавчих механізмів і клапанів 2 на паропровідних магістралях автоклава.

Для безперервного контролю режиму

запарювання і запису температури по тиску насиченої пари використовують

самописні диференціальні манометри. Їх встановлюють на загальному пульті

управління усіма

автоклава.

Часовий

механізм

манометра

записує

на

барограмі

тиск

в

автоклаві під час

всього

циклу

запарювання.

Це

дозволяє

повністю

контролювати

режим автоклавної

обробки.

При

відхиленні

температури від

заданої

подається

команда

на

регулюючі

клапани,

які

змінюють

кількість подаваного

пари.

Рис.

3.10. Схема програмного

регулювання процесу

запарювання:

1 - програмний регулятор,

2 - регулюючі

клапани,

3 - автоклав, 4 - термобаллон,

5 - фільтр.

3.2 Опис функціональної схеми автоматизації

Функціональна схема систем

автоматизації технологічних процесів є документом, що визначає структуру і

характер систем автоматизації технологічних процесів, а також оснащення та

введення можливих, доцільних і більш надійних приладів та засобів автоматизації.

На функціональній схемі дано спрощене зображення агрегатів, що підлягають

автоматизації, а також приладів, засобів автоматизації і керування, які

зображенні умовними позначеннями за діючими стандартами, а також лінії зв'язку

між ними.

В результаті аналізу технологічного

процесу обробки цегли-сирця в автоклаві було виявлено, що функціональна схема

автоматизації даного виробництва помітно застаріла, і обладнання, яке

використовується в технологічному процесі вже старе. Крім того значні втрати виникають

в результаті неекономного використання пари. Багатьох несприятливих факторів

можна уникнути в результаті створення більш сучасної ФСА, яка забезпечить точне

керування параметрами технологічного процесу.

Функціональна схема автоматичної

системи керування (АСК), що розробляється наведена на листі графічної частини

проекту. Особливістю АСК, що пропонується є часткова заміна морально

застарілого обладнання на більш сучасне, а саме застосування універсального

вимірювача-регулятора ТРМ138, а також перехід на централізований облік

технологічного процесу. Децентралізоване керування здійснюється за допомогою

мікропроцесорних засобів - ТРМ138 та комп’ютера, що дозволить архівувати

важливі параметри на протязі певного часу, покращити якість керування, зв’язати

керування частинами процесу в одне ціле і скоротити кількість обслуговуючого

персоналу.

Проаналізувавши структурні схеми

взаємозв’язку параметрів, типові схеми автоматизації та вимоги технологічного

регламенту необхідно визначитись з контурами вимірювання, сигналізації,

захисту, блокування та регулювання. Визначаючи дані контури необхідно

врахувати, що система автоматизації повинна задовольняти всі вимоги

технологічного процесу, та створювати безпечні умови для роботи працівників.

Для спостереженням за ходом

виробництва потрібно забезпечити виведення даних про протікання технологічного

процесу.

Введення запропонованої АСК зменшить

кількість небезпечних та надзвичайних ситуацій, час планових та позапланових

ремонтів, призведе до покращення умов праці персоналу за рахунок зменшення

перебування людей в зонах посиленої дії шкідливих для організму людини

чинників.

Схемою автоматизації процесу обробки

цегли-сирця передбачено:

) Контур автоматичного регулювання,

реєстрації, сигналізації і блокування рівня конденсату в автоклаві;

) 2 контури регулювання, реєстрації,

сигналізації температури в автоклаві;

3) 2 контури регулювання,

реєстрації, сигналізації тиску в автоклаві;

Схема працює таким чином:

при повному закритті кришок

автоклава відкривається вентиль подачі пари в автоклав. Пар з котельні буде

подаватись до тих пір, поки температура та тиск не набудуть мінімальних

значень(174,5°С і тиску 0,8МПа), тоді вентиль подачі пари перекривається. Під

час процесу виникає хімічна реакція з виділенням тепла та тиску. Коли тиск

перевищує максимальні значення(203°С і тиску 1,6МПа) відкривається вентиль

спуску пари в атмосферу до зниження температури та тиску до 190 °С і 1,2МПа

відповідно.

Під час процесу автоклавної обробки

постійно регулюєть рівень конденсату в

автоклаві, періодично спускаючи його.

3.3 Розрахунок системи

автоматичного регулювання

3.3.1 Складання математичної моделі

об’єкта регулювання

Чисельні дослідження, проведені на

різних автоклавах, що основним видом перехідного процесу режимних параметрів

автоклава, при дії стрибкоподібного збурення є аперіодичний процес.

К - коефіцієнт передачі, рівний

відношенню усталеного значення вихідної величини до усталеного значення

вхідної, тобто:

τ -час

запізнення початку зміни вихідної величини від моменту дії збурення на вході.

Т - стала часу перехідного процесу.

Одна з особливостей регулювання

температури продукту полягає

в тому, що:

1) він описується

диференціальним рівнянням 2-го порядку;

2) його перехідний процес може

мати коливальний характер;

) досить великий час чистого

запізнення.

Ще одна особливість полягає в тому,

що первинний вимірювальний перетворювач, має досить великі сталі часу.

Рис. 3.11

Функціональна схема регулювання температури

- передаточна функція чутливого

елемента;

- передаточна функція

перетворювача;

- передаточна

функція П -регулятора;

- передаточна функція регулятора;

- передаточна функція виконавчого

механізму та регулюючого органу;

- передаточна функція самої печі.

Дані передаточні функції вводимо в

систему SIAM.

Перехідна характеристика системи

буде мати наступний вигляд:

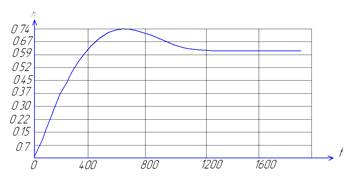

Рис 3.12.

Перехідна характеристика

За перехідною характеристикою

процесу можна визначити основні показники якості. Якість - це сукупність

показників, за допомогою яких можна оцінити характер перехідного процесу,

точність в усталеному режимі.

Отже, знаходимо перерегулювання -

максимальне відхилення регульованої величини від усталеного значення:

Час регулювання - це проміжок часу

від початку регулювання до того моменту, коли регульована величина

відрізнятиметься від усталеного значення не менше, ніж на 5%. З графіка

визначаємо, що

Коливальність (N) - це відношення

амплітуди за період коливань. Отже.

Усталена похибка (Δ)-

це

різниця між одиницею та усталеним значенням:

3.3.2. Розрахунок оптимальних

настроювальних параметрів регулятора

В тій же системі “SIAM” проведемо

оптимізацію параметрів П-регулятора за допомогою квадратичної інтегральної

оцінки.

Перехід до режиму оптимізації

здійснюється з основного меню функціональною клавішею F8. В результаті

отримаємо такі оптимальні параметри регулятора:

kп

= 0,00914 - коефіцієнт підсилення пропорційної складової;

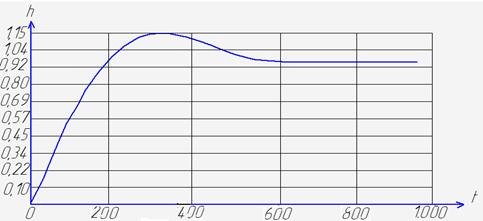

Рис 3.13.

Перехідна характеристика оптимізованого процесу

За перехідною характеристикою

оптимізованого процесу можна визначити основні показники якості. Якість - це

сукупність показників, за допомогою яких можна оцінити характер перехідного

процесу, точність в усталеному режимі.

Отже, знаходимо перерегулювання -

максимальне відхилення регульованої величини від усталеного значення:

Час регулювання - це проміжок часу

від початку регулювання до того моменту, коли регульована величина

відрізнятиметься від усталеного значення не менше, ніж на 5%. З графіка

визначаємо, що

Коливальність (N) - це відношення

амплітуди за період коливань. Отже.

Усталена похибка (Δ)-

це

різниця між одиницею та усталеним значенням:

Оптимізація параметрів П-регулятора

суттєво покращує показники якості регулювання, а зокрема зменшується

час

регулювання і зникає усталена помилка.

Розділ 4.

Розрахунок економічної ефективності

4.1. Техніко-економічне

обґрунтування проектованого варіанту

Важливим критерієм, який

визначається доцільністю автоматизації, а також встановлює головні напрямки і

черговість її здійснення, є економічна ефективність. Основними джерелами,

отримання економічного ефекту від впровадження систем автоматичного керування

є: а) збільшення продуктивності обладнання; б) покращення якості продукції; в)

економія робочої сили.

Таблиця 4.1. Основні

техніко-економічні показники

|

№ з/п

|

Показники

|

Один, виміру

|

Роки

|

Відхилення

|

|

|

|

2009

|

2010

|

Абсолютне

|

Відносне

|

|

1.

|

Дохід (виручка) віл реалізації продукції з ПДВ

|

тис. гри.

|

7314

|

8125

|

811

|

11

|

|

2.

|

В т. ч. податок на додану вартість

|

тис. грн.

|

1095,9

|

1379,89

|

283,99

|

25,9

|

|

3.

|

Чистий дохід (виручка) від реалізації

продукції без ПДВ

|

тис. грн.

|

6218

|

6946

|

728

|

11,7

|

|

4.

|

Собівартість реалізованої продукції

|

тис. гри.

|

4976

|

5781

|

807

|

16,2

|

|

5.

|

Середньорічна вартість основних засобів

|

тис. гри.

|

30611

|

31567

|

954

|

3,1

|

|

6.

|

Середньооблікова чисельність працівників

|

чол.

|

1055

|

999

|

56

|

5,6

|

|

7.

|

Фонд оплати праці, всього

|

тис. грн.

|

9475

|

13688

|

4211

|

44,4

|

|

8.

|

в т,ч. фонд основної заробітної плати

|

тис. гри.

|

5941

|

7605,5

|

1666,1

|

28

|

|

9.

|

в т.ч. фонд додаткової заробітної плати

|

тис. грн.

|

2947,7

|

5236,8

|

2289,1

|

77,7

|

4.2 Розрахунок

капітальних затрат на автоматизацію

Капітальні витрати - це кошти,

витрачені на придбання основних активів за мінусом коштів, отриманих від

продажу основних активів.

Відновлення основного капіталу на

діючих підприємствах здійснюється за рахунок капітальних вкладень. Капітальні

інвестиції - витрати на створення нових, розширення, реконструкцію та

модернізацію діючого основного капіталу. До капітальних інвестицій на

підприємствах відносяться: витрати на зведення будівель, споруд та інших

об'єктів, включаючи будівельно-монтажні роботи, вартість обладнання та

інвентаря, які входять до кошторисів будівництва; витрати на придбання машин та

обладнання, які не входять до кошторисів будівництва; витрати на придбання транспортних

засобів, обчислювальної техніки та інше; витрати на будівництво й обладнання

житлових будинків, дитячих дошкільних установ, об'єктів культурно-побутового

призначення та інше.

Крім цього, до складу капітальних

витрат відносяться: проектно-пошукові витрати; витрати на відтворення земельних

ділянок та переселення в зв'язку з будівництвом; витрати на технічний нагляд за

будівництвом; витрати на науково-дослідницькі роботи, а передбачені в

кошторисах на будівництво; витрати на утримання керівництва підприємств.

Капітальні затрати включають в себе:

вартість засобів автоматизації, вартість монтажу, наладка та транспортні

витрати.

Таблиця 4.2. Розрахунок вартості КВП

і А

|

№ з/п

|

Назва приладу

|

К-сть

|

Вартість одного приладу, грн

|

Загальна вартість, грн

|

|

1

|

Універсальний вимірювач-регулятор

|

1

|

1592

|

1592

|

|

2

|

Давач рівня

|

1

|

400

|

400

|

|

3

|

Персональний комп’ютер

|

|

2800

|

2800

|

|

4

|

Принтер струйний

|

1

|

560

|

560

|

|

5

|

Давач тиску

|

2

|

534

|

1068

|

|

6

|

Давач температури

|

2

|

85

|

170

|

|

Всього

|

6590

|

За даними таблиці вартості КВП і А

В1 = 6590 грн.

Транспортно-заготівельні

витрати

враховуються в розмірі 50% оптової ціни контрольно-вимірювальних і регулюючих

приладів:

В2 = В1*50%

(1)

В2 = 6590*50% = 3295 грн.

Витрати на монтаж системи

автоматизації процесу визначають по діючим цінам на монтаж КВП і А. Затрати на

матеріали по монтажу приймаються в розмірі 50% затрат на заробітну плату по

монтажу.

Таблиця 4.3. Розрахунок вартості

монтажних робіт

|

Тип

|

|

Вартість монтажу одного

|

Загальна вартість монтажу,

|

|

з/п

|

приладу

|

|

приладу, грн

|

грн.

|

|

|

|

Заробітна плата

|

Матеріали

|

Заробітна плата

|

Матеріали

|

|

|

1

|

Універсальний вимірювач-регулятор

|

1

|

320

|

160

|

320

|

160

|

|

|

2

|

Давач рівня

|

1

|

50

|

25

|

50

|

25

|

|

|

3

|

Персональний комп’ютер

|

1

|

250

|

125

|

250

|

125

|

|

|

4

|

Принтер струйний

|

1

|

60

|

30

|

60

|

30

|

|

|

5

|

Давач тиску

|

2

|

130

|

65

|

260

|

130

|

|

|

6

|

Давач температури

|

2

|

80

|

40

|

160

|

80

|

|

|

Всього

|

1100

|

550

|

|

|

|

|

|

|

|

|

|

|

За даними таблиці вартість монтажних

робіт становить:

В3 = 1100+550 = 1650 грн

Вартість налагодження апаратури

приймаємо в розмірі 25% вартості

КВП і А:

В4 = В1*25% (грн)

(2)

В4 = 6590*25%=1647,5 грн.

Капітальні затрати на автоматизацію

виробничих процесів, як суму вартості КВП і А, їх монтажу на налагодження із

врахуванням транспортно-заготівельних та будівельних витрат:

В = В1+В2+В3+В4 (грн)

(3)

В= 6590+3295+1650+1647,5 = 13146,5

грн.

.3 Визначення

виробничої потужності після автоматизації

Виробнича потужність - вихідний

елемент планування виробничої програми підприємства. Вона відображає потенційні

можливості об'єднань, підприємств, цехів з випуску продукції. Визначення

величини виробничої потужності посідає провідне місце в виявленні і оцінці

резервів виробництва.

Спроможність галузей промисловості,

підприємств і їхніх підрозділів виробляти максимальну кількість продукції

залежить від кількості і дієздатності засобів праці, якими вони забезпечені.

Засоби праці, передовсім їх активну частину знаряддя праці, слід вважати

основним чинником формування виробничої потужності підприємств. Однак з цього

не варто робити висновок, що виробничу потужність можна визначати на основі

виробничо-технічних параметрів засобів праці без врахування конкретних

обставин, які оточують підприємство.

Річний прибуток визначаємо, як

сумарну економію, отриману в результаті покращення виробництва, яке викликане

застосуванням автоматики.

Економія (прибуток) може бути

отримана за рахунок збільшення виробничої потужності обладнання після

автоматизації.

Річну виробничу потужність

обладнання дії визначаємо за наступною формулою:

М=Е*Пч*(Т-Т0)

(4)

Виробнича потужність технологічного

процесу виробництва цегли зростає за рахунок збільшення продуктивності

обладнання Пч.

До автоматизації денна

продуктивність становила Пч1= 1987 кг/день.; після автоматизації продуктивність

становиш Пч = 2169 кг/день. Річна виробнича програма визначається на основі

вихідних даних по трудомісткості одиниці продукції.

Розраховуємо річну виробничу

потужність до автоматизації та після автоматизації:

М1 = 1*1987*243 = 486000 кг/рік

М2 = 1*2169*243 = 534600 кг/рік

.4 Розрахунок

собівартості річного випуску продукції

Собівартість продукції є

найважливішим показником економічної ефективності сільськогосподарського

виробництва. У ньому синтезуються всі сторони господарської діяльності,

акумулюються результати використання всіх виробничих ресурсів. Зниження

собівартості - одна з першочергових і актуальних завдань будь-якого

суспільства, кожної галузі, підприємства. Від рівня собівартості продукції

залежить сума прибутку й рівень рентабельності, фінансовий стан підприємства і

його платоспроможність, темпи розширеного відтворення, рівень закупівельних і

роздрібних цін на сільськогосподарську продукцію.

Для визначення економії за рахунок

застосування більш сучасних засобів автоматизації необхідно розрахувати

собівартість річного випуску базового та проектного варіантів.

Для кожного з цих варіантів

собівартість продукції визначають по статтях, які змінюються в результаті

впровадження нової техніки. До основних статей зміни собівартості продукції

відноситься: затрати на заробітну плату виробничих робітників, затрати на

енергію для технологічних цілей, витрати на утримання та поточний ремонт

виробничих будівель і споруд, інші затрати.

Економію по заробітній платі

виробничих робітників визначають у відповідності із зміною чисельності основних

та допоміжних робітників та їх середньорічної заробітної штати. Число основних

робітників і їх кваліфікацію визначають по кількості робочих місць,

встановлених після впровадження автоматизації, і кваліфікації роботи, яка

виконується на кожному робочому місці.

Річний фонд заробітної плати

визначають по групах робочих в залежності від кваліфікації, умов праці, діючої

системи оплати праці. Тарифний фонд заробітної плати робітників визначають

перемножуванням кількості робітників кожної спеціальності на плановий річний

фонд робочого ефективного часу одного робітника і на тарифну ставку

відповідного розряду. Далі визначають погодинний, денний та місячний фонди

заробітної плати, враховуючи доплати. Тарифна годинна ставка становить добуток

тарифного коефіцієнту необхідного розряду на тарифну годинну ставку 1

-го розряду.

Таблиця 4.4. Штатний розклад

робітників

|

з/п

|

Посада

|

Чи-ть, чол.

|

Розряд

|

Тарифна годинна станки, гри

|

Дійсний фонд робочого часу, год.

|

Сума нарахувань, гри.

|

|

|

|

|

|

|

Сума за рік, гри.

|

Сума за місяць, гри.

|

|

1

|

Основні робітники

|

10

|

V

|

10

|

2008

|

200800

|

16733,33

|

|

2

|

Допоміжні робітники

|

2

|

IV

|

8

|

2008

|

32128

|

2677,33

|

|

Всього

|

12

|

|

232928

|

19410,66

|

В таблиці 5 наведений штатний

розклад службовців.

Таблиця 5. Штатний розклад

службовців

|

№,

|

Посада

|

Чи-ть,

|

Посадова

|

Сума

|

Сума нарахувань

|

|

з/п

|

|

ЧОЛ.

|

ставка, грн.

|

нарахувань, грн./міс

|

за рік, грн.

|

|

1

|

Майстер

|

1

|

1950

|

1950

|

23400

|

|

Всього

|

-

|

-

|

1950

|

23400

|

Нарахування прибиральниці становить:

ЗП = S*0,35 (грн)

(5)

ЗП = 2808+0,35 = 982,8 грн

За рік ЗП = 702*12 = 11793,6 грн

В таблиці 6 наведений плановий

бюджет часу 2011 року.

Таблиця 4.6. Плановий бюджет часу на

2011 р.

|

з/п

|

Показники фонду робочого часу

|

Значення показників

|

|

1

|

Календарний фонд часу, днів

|

365

|

|

2

|

Кількість неробочих днів, в т.ч.:

|

114

|

|

- вихідних

|

109

|

|

- святкових

|

5

|

|

3

|

Номінальний фонд часу, днів

|

251

|

|

4

|

Неявки на роботу, днів в т.ч.:

|

24

|

|

- чергові і додаткові відпустки

|

24

|

|

- у зв'язку з хворобою

|

-

|

|

- декретні відпустки

|

-

|

|

- виконання державних і громадських

обов'язків

|

-

|

|

5

|

Явочний робочий час, днів

|

227

|

|

6

|

Номінальна тривалість робочого дня, год.

|

8

|

|

7

|

Витрати часу у зв'язку із скороченням робочого

дня, год/рік

|

32

|

|

8

|

Середня тривалість робочого дня, год

|

7,94

|

|

9

|

Дійсний фонд робочого часу, год

|

1803

|

Розрахунки до табл. 6

Номінальний фонд часу:

Фн =ФК-Кн

= 365-114=251днів;

де Фк

- календарний фонд часу, днів;

Кн

- кількість неробочих днів;

Явочний робочий час:

Тя = Фн - Нр=251-24=227дні;

де Нр - неявки на роботу, днів;

Середня тривалість робочого дня:

Тсвр=((251*8)-32))/251=7,8

год;

Дійсний фонд часу в одну зміну: Фл=ТСЕ*Фи=7,8*251=1958

год.

Економія по заробітній платі

вираховується:

Ез = Ф1 - Ф2

( 6 )

Де Ф1 - Ф2- річний фонд заробітної

плати основних робітників, відповідно до і після автоматизації

Ф1 = 200800 грн

Перевівши на інше місце роботи трьох

працівників - Vрозрядів, знайдемо річний фонд заробітної плати основних

робітників після автоматизації:

Ф2 = 7*10*251*8 = 140560 грн

Ез = 200800-140560 = 60240 грн

За заводськими даними та попередніми

розрахунками складаємо кошторис витрат на утримання та експлуатацію обладнання

і цехових витрат

Таблиця 4.7. Кошторис витрат на

утримання та експлуатацію устаткування

|

з/п

|

Статті витрат „

|

Сума, гри.

|

|

1

|

Витрати на повне відновлення та капітальний

ремонт виробничих фондів

|

5057

|

|

2

|

Витрати на експлуатацію устаткування

|

5276

|

|

3

|

Витрати на проведення поточного ремонту

устаткування і транспортних засобів

|

1536

|

|

4

|

Витрати на переміщення вантажів

(внутрішньозаводські)

|

1070

|

|

5

|

Знос малоцінних і швидкозношуваних предметів

(МШП) і пристроїв -

|

2264

|

|

б

|

Інші витрати

|

1518

|

|

Всього

|

16721

|

Суму річної економії по

експлуатаційних витратах розраховується за формулою:

Ес = (С1-С2)Q2

( 7 )

де С1-С2 -собівартість одиниці

продукції відповідно до і після впровадження автоматизації- Річний випуск

продукції після впровадження автоматизації.

С1 = Вир2009/М1

( 8 )

С1= 7314000/486000 = 15,04 грн

С2= Вир2009+ В/М2

( 9 )

С2 = (7314000+13146,5)/534600 = 13,7

грн= 534600 кг/рік

Ес = (15,04-13,7)*534600 = 716364

грн

Річний економічний ефект

від

використання нових засобів механізації та автоматизації,

контрольно-вимірювальних приладів визначають за наступною формулою:

Ер = Ез+Ес+ΔП

( 10 )

Ез - економія по фонду заробітної

плати;

Ес - економія витрат;

ΔП

- збільшення прибутку при зростанні продуктивності;

Ціна = 16,7 грн.

ΔП

=892782-811620 = 81162 грн.

Ер = 60240+716364+81162 = 837766

грн.

Термін окупності додаткових

капітальних затрат:

Т = В/ Ер