Модернизация технологического оборудования для оцилиндровки бревен

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.

ЛИТЕРАТУРНЫЙ ОБЗОР

.

ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

.1

Использование трёхмерных моделей для расчёта изделий методами имитационного

моделирования

.2

Приближенные методы решения линейных задач теории упругости

.3 Расчет

напряженно-деформированного состояния детали «Корпус фрезы» с помощью системы

COSMOS Works

.

КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Разработка

общей компоновки линии

.1.1

Техническая характеристика линии

.1.2 Состав

линии

.1.3 Краткое

описание работы линии

.2

Модернизация узла продольного фрезерования

.2.1 Описание

конструкции узла продольного фрезерования

.2.2 Описание

шпиндельного узла

.3

Модернизация вспомогательных механизмов

.4

Конструкторские расчеты

.4.1 Выбор

инструмента

.4.2 Энерго -

кинематический расчет

.4.3 Расчет

ременной передачи

.4.4 Расчет и

выбор подшипников шпинделя

.4.5

Проверочный расчет подшипников

.4.6 Выбор и

расчет шпонок

.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1

Модернизация технологического процесса оцилиндровки бревна

.1.1 Описание

конструкции и назначения изделия

.1.2

Технологический маршрут обработки бревна

.2 Разработка

технологии изготовления детали «Стакан»

.2.1

Описание, назначение и характеристика изделия

.2.2

Технологический контроль чертежа детали

.2.3 Анализ

технологичности конструкции детали

.2.4 Выбор

метода изготовления и формы заготовки

.2.5 Выбор

структуры и плана обработки

.2.6 Выбор

типа производства и формы организации технологического процесса

.2.7 Расчет

припусков на механическую обработку

.2.8 Выбор

оборудования

.2.9 Выбор

режущих инструментов

.2.10 Выбор

инструментальных приспособлений

.2.11 Выбор

станочных приспособлений

.2.12 Выбор

средств измерения и контроля размеров

.2.13 Расчет

режимов резания

.2.14 Расчет

технической нормы времени

.3 Разработка

технологического процесса сборки узла

.

ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Оценка

предельно-необходимых затрат на модернизацию

.2 Структура

затрат на продольное фрезерование до модернизации

.3 Структура

затрат на продольное фрезерование после модернизации

.3.1 Расчет

материальных затрат

.3.2 Расчет

затрат на оплату труда

.3.3 Расчет

затрат на амортизационные отчисления

.3.4 Расчет

прочих затрат

.4 Оценка

экономической целесообразности модернизации

.

БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

.1 Анализ

условий труда при эксплуатации линии

.2 Меры по

обеспечению безопасных и здоровых условий труда

.3 Расчет

средств пожаротушения

.4 Меры по

обеспечению устойчивости работы объекта в условиях ЧС

.5 Меры по

охране окружающей среды

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Неповторимые качества древесины в совокупности с экологической чистотой

были давно известны на землях - хранителях многовекового опыта деревянного

строительства.

Традиционное возведение срубов заключалось в укладке в стену подогнанных

бревен, причем конусообразные от природы бревна приходилось укладывать

определенным образом, чередуя толстый и тонкий концы. Подобный подбор был

весьма трудоемок и существенно замедлял темпы строительства.

С годами для оптимизации процесса строительства был совершен переход от

конусообразных бревен к бревнам с одинаковым диаметром по всей конструкционной

длине - оцилиндрованным. Использование таких бревен позволило упростить

строительство и повысить качество конструкций.

Материалом для изготовления оцилиндрованного бревна в основном является

сосна. При оцилиндровке этой классически ядровой породы срезается более рыхлая

(верхняя) часть - заболонь, остается более твердая - пропитанное смолой ядро.

Бревно от этого только выигрывает. Таким образом, бревно, лишенное заболони,

может быть обработано антисептиками, позволяющими надолго защитить древесину от

возникновения химической окраски (синевы) и поражения насекомыми.

Механизированная оцилиндровка позволяет устранить и целый ряд дефектов:

комлевые утолщения, кривизна ствола, сбежистость, овальность, остатки сучков.

Значительно уменьшается ширина трещин, образующихся в процессе высыхания

дерева.

Однако для изготовления срубов жилых домов требуются бревна достаточно

большого диаметра и длины. Тонкомерная же древесина диаметром до 200 мм - более

поздняя и плотная, со здоровыми сросшимися сучками - используется очень мало, с

трудом продается леспромхозами и большей частью сжигается или остается гнить на

делянках. Однако качество этого сырья, как правило, не уступает деловой

древесине, поскольку значительную его часть составляют молодые деревья.

Тонкомерную древесину использовали только для получения обрезной доски,

но оборудование, предназначенное для этих целей, обладает целым рядом

недостатков: низкая производительность, невысокий полезный выход продукции,

низкосортность и ограниченность получаемого сортамента.

Применение оцилиндровочного шпинделя, при фиксации бревна в центрах,

существенно поднимает производительность оборудования. Происходит сочетание

преимуществ токарных работ, с роторной производительностью. Возможность продольных

работ, не меняя установки, исключает брак по несоосности или закрутки

продольного паза по спирали.

Целью дипломного проекта является проведение модернизации узла

продольного фрезерования линии оцилиндровки бревен.

1. ЛИТЕРАТУРНЫЙ ОБЗОР ПО ОБОРУДОВАНИЮ, ПРИМЕНЯЕМОМУ ДЛЯ ОБРАБОТКИ

ДРЕВЕСИНЫ

Оцилиндровочные станки предназначены для придания бревну правильной

цилиндрической формы, выборки продольного монтажного паза, выборки чашки,

обработки плоскости как по всей длине бревна, так и на отдельных его участках,

а также для изготовления других видов продукции.

Оцилиндровочные станки можно разделить на станки роторного типа и

центровые станки. Станки роторного типа, где бревно протягивается через

вращающуюся головку, работают как "копир" - сохраняя естественную

кривизну по длине бревна, что отрицательно влияет на плотность стены при сборке

дома. У центровых станков заготовка закрепляется в центрах передней и задней

бабок и может вращаться вокруг своей оси. При этом режущая головка, вращаясь,

движется вдоль заготовки и выбирает кривизну по длине заготовки.

Рассмотрим некоторые оцилиндровочные станки, предложенные на мировом

рынке деревообрабатывающего оборудования

Ассоциация предпринимателей "Эней" (г. Сарапул) производит

деревообрабатывающий станок "ОС - 24" (рисунок 1.1).

Рисунок 1.1 - Оцилиндровочный станок "ОС - 24"

Он предназначен для обработки бревен, применяемых при изготовлении

срубов. Станок позволяет оцилиндровать бревно, выбрать продольный монтажный

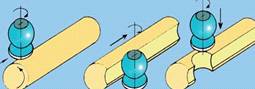

паз, выбрать чашку, фрезеровать внутреннюю поверхность сруба (рисунок 1.2).

Рисунок 1.2 - Схема обработки детали

Все эти операции производятся последовательно за одну установку бревна,

одним комплектом инструмента. В процессе обработки бревна от кругляка до

готового изделия не возникает необходимость переустанавливать бревно или

режущий инструмент (фрезы).

Принцип действия станка - движение обрабатывающего центра по направляющим

вдоль обрабатываемой заготовки. При этом заготовка закреплена в центрах и может

вращаться вокруг своей оси. Продольная подача тележки (при оцилиндровке и

выборке продольного паза) - ручная, подача фрезы поперек оси бревна (при

выборке чашки) - автоматическая. Частота вращения бревна - фиксированная.

В качестве инструментов используются фрезы специальной конструкции -

универсальная и фигурная, устанавливаемые одновременно на рабочий вал станка.

Универсальная фреза используется для оцилиндровки, выборки чашки,

фрезерования плоской поверхности. Фигурная фреза используется для выборки

полукруглого монтажного паза. Конструкция фрез, обеспечивает оптимальный режим

обработки древесины. Ножи входят в дерево под углом не более 5 градусов к

направлению волокон, что обеспечивает "мягкий" ход инструмента, резко

снижает необходимую мощность пильного узла, сводит к минимуму вибрации,

обеспечивает высокое качество поверхности. Ножи в фрезах съемные, что делает

ресурс фрез практически не ограниченным. Затупившиеся ножи снимаются и

затачиваются с плоской стороны. Эта операция выполняется на плоскошлифовальном

станке с магнитным креплением или вручную. После установки ножей фрезы

необходимо отрегулировать. Процедура подготовки инструмента обычно занимает не

больше часа.

Идеальный режим - подготовка инструмента один раз за смену. Ножи

изготавливаются из инструментальной стали на специализированном производстве.

Одним комплектом ножей при интенсивном использовании можно пользоваться полгода

и больше. Станок, как правило, комплектуется тремя универсальными фрезами и

одной фигурной фрезой для выборки продольного паза. Комплект универсальных фрез

(d = 150, 180, 210 мм) позволяет оцилиндровать бревно и выбрать чашку любого

диаметра из интервала 160 - 240 мм. Достигается это за счет дополнительной

регулировки положения ножей в фрезе. Этот же набор фрез позволяет получить

изделие меньшего диаметра без выборки чашки, так как диаметр фрезы и диаметр

оцилиндрованного бревна напрямую не связаны. Набор фрез разных диаметров нужен

только для получения чашки.

При необходимости, возможно использование на станке других типов фрез.

Разработанный в Ижевском государственном университете мобильный

деревообрабатывающий станок (мобильная пилорама) МП - 3 (рисунок 1.3)

предназначен для распиловки бревен и изготовления сложных строительных деталей

из древесины.

Рисунок 1.3 - Деревообрабатывающий станок МП - 3

Станок позволяет использовать в качестве сырья короткомерный и

тонкомерный пиловочник, деловой горбыль.

В МП - 3 используются специально разработанные насадки - инструменты,

позволяющие получать высокое качество обработанной поверхности сложного

профиля.

Специальная конструкция фиксирующего узла позволяет менять положение

обрабатываемой заготовки в зажатом состоянии, что обеспечивает переход из

одного режима работы в другой.

Принцип действия станка - движение обрабатывающего центра по направляющим

вдоль обрабатываемой заготовки. При этом заготовка сама может вращаться вокруг

своей оси. Комбинация рабочих инструментов и режимов относительного движения

инструмента и заготовки позволяет получать множество различных форм деталей.

В качестве рабочих инструментов используются фрезы различной конструкции,

дисковые пилы.

Основные типы получаемых деталей на станке МП - 3: необрезная и обрезная

доска; брус и полубрус; многогранный брус; оцилиндрованное бревно;

оцилиндрованное бревно с продольным пазом и чашками; декоративные изделия с

витыми и закругленными деталями.

Украинский производитель на рынке оцилиндровочного

оборудования представлен черниговским предприятием "Магр". Разработанный

станок марки СЦ - 6,5 (рисунок 1.4) рассчитан на оцилиндровку бревен диаметром

до 300 мм и максимальной длиной до 6,5 м при скорости подачи заготовки 3,8 -

12,3 м/мин.

Рисунок 1.4 - Станок для оцилиндровки бревен СЦ - 6,5

Станок позволяет получить без перестановок заготовки и

без смены инструмента полностью готовую деталь сруба с установочными и

технологическими элементами. Независимые регулируемые приводы механизмов

вращения бревна и перемещения каретки дают возможность получить на станке

цилиндрические детали различной конфигурации. Такие детали могут быть

использованы как декоративные элементы в производстве парковой мебели, колон для

террас и др.

ОАО "Волмаш" (Россия) производит станок

оцилиндровки бревен СОЦ - 1У (рисунок 1.5).

Рисунок 1.5 - Станок для оцилиндровки бревен СОЦ-1У

Станок предназначен для изготовления элементов сруба

механизированным способом. Станок позволяет выполнять следующие операции:

обработка цилиндра; выборка продольного (монтажного) паза; строгание плоскости

как по всей длине бревна, так и на отдельных его участках; выборку венцовых

чашек; сверление отверстий для нагилей; изготовление бруса, выборка пазов и

другие операции по фрезерованию дерева. Цилиндрование осуществляется точением

специальной вращающейся фрезой, имеющей поступательное движение вдоль оси

заготовки, вращающейся в центрах передней (приводной) и задней бабок. Выборка

монтажного паза осуществляется радиусной фрезой при неподвижной, жестко

зафиксированной заготовке. Выборка венцовых чашек осуществляется фрезерованием

их методом врезания специальной фрезой, строго соответствующей диаметру

обрабатываемой заготовки. Сверление отверстий для нагилей осуществляется

перовым сверлом. Фрезерование плоскости осуществляется цилиндрической фрезой

при жестко зафиксированной заготовке. Поворот на 90 или 180 градусов и

дальнейшая фиксация заготовки осуществляется в делительной головке передней

бабки. Длина обрабатываемой заготовки - 1-8 м, диаметр - 180-260 мм, средняя

производительность - 6 м3 за смену. [1].

АО "Чурак" (Россия) производит универсальные станки для

домостроения "Термит 200У" и "Термит 280У". Комплекс

"Термит 200У" предназначен для обработки тонкомера с целью получения

оцилиндрованных бревен, профилированного бруса или обрезных пиломатериалов.

Диаметр получаемых цилиндров - 120-200 мм, скорость подачи заготовки - 2,5-8

м/мин.

"Термит 280У" (рисунок 1.6) разработан для производства бревен

сруба, профилированного бруса и обрезного пиломатериала.

Рисунок 1.6 - Оцилиндровочный комплекс "Термит 280У"

Диаметр изделий - 160-280 мм. Скорость подачи заготовки - 2,4-8 м/мин.

Рабочим органом станков "Термит 200У" и "Термит 280У" для

оцилиндровки бревен служит классическая роторная головка с тремя ножами.

Разнообразие видов продукции можно получить за счет изменения комбинаций

дистанционных колец между пилами, изменения количества пил и замены профильных

ножей на фрезерных головках.

Также АО "Чурак" выпускает станок для фрезерования чашек

"Термит 280Ч". Он предназначен для фрезерования чашек под углом 90° в

оцилиндрованных бревнах при производстве деталей срубов домов.

ОАО "Шервуд" (Россия) производит

комбинированный станок 668С (рисунок 1.7), предназначенный для переработки

круглых тонкомерных лесоматериалов с целью изготовления оцилиндрованных бревен,

оцилиндрованных бревен с продольным пазом под укладку в сруб, шпунтованного

трехкантного оцилиндрованного бруса, заготовки под половую и обшивочные доски,

обрезной доски различного сечения. Размер обрабатываемой заготовки в комле

составляет 240 мм при минимальной длине 1800 мм. Диаметр готовой детали -

100-200 мм. Скорость подачи заготовки - 3,8; 5,6; 8,4 м/мин.

Рисунок 1.7 - Оцилиндровочно - фрезерный станок 668С

Кроме того, ОАО "Шервуд" выпускает также

станок для торцовки оцилиндрованных бревен марки 672С. Диаметр торцуемых бревен

- 120-140 мм, наименьшая длина бревна - 500 мм. А также станок для фрезерования

цилиндрических чашек на оцилиндрованных бревнах 671С.

Оцилиндровочный комплекс ЦНТО-5 для обработки бревен

для срубов отличается от своих аналогов схемой обработки бревна. В этом

комплексе не бревно проходит сквозь станок, а оцилиндровочный ротор

перемещается вдоль вращающегося бревна. Две фрезерные головки, расположенные у

концов бревна, осуществляют выборку чашек. Подобная схема позволяет формировать

прямолинейную геометрию бревна для сруба. Однако подготовительные операции по

установке бревна занимают больше времени.

Барановичский завод автоматических линий (Беларусь)

выпускает станок ЛОТ 1БТД - 03, который помимо своей основной задачи -

оцилиндровки - также осуществляет выборку желоба и паза, фрезерование

поверхности бревна. Привод механизма зажима бревна обеспечивается

гидроприводом. Тип станка - роторный с непрерывной подачей. Станок предназначен

для обработки бревна длиной более 2 м и диаметром 60-260 мм. Производительность

составляет не менее 45 м3 в смену. Также Барановичский завод

автоматических линий выпускает оцилиндровочный станок ЛОТ 1МТД - 03,

предназначенный для оцилиндровки тонкомера. Длина бревна - более 1 м, диаметр -

50-180 мм.

Фирма "BEZNER Maschinen GmbH" (Германия)

производит оцилиндровочные станки для получения бревен диаметром от 20 до 320

мм. Станки комплектуются роторными головками с тремя и шестью лезвиями.

Профилирующие станки для изготовления бревен срубов марки "BEZNER

Maschinen GmbH" осуществляют эту операцию строганием ножами, укрепленными

на ножевом диске.

Фирма "HAMECH Zaklady maszynowe" (Польша)

производит оцилиндровочный станок DF - 140, который из заготовок диаметром 190

мм формирует колышки диаметром 40-140 мм. Скорость подачи заготовки на станке

DF - 140 составляет 4-17 м/мин.

Другой польский производитель оборудования для

первичной обработки древесины "SAFO Slupska fabryka obrabiarek "

выпускает оцилиндровочный станок DNAA - 140, позволяющий получать изделие

диаметром 40-140 мм при скорости подачи заготовки 3-9 м/мин, а также

оцилиндровочно-фрезерный станок DNAA - 240, предназначенный для получения

бревен, используемых для строительства срубов. Диаметр получаемого бревна

составляет 120-240 мм при скорости подачи заготовки 1,5-8 м/мин [2].

Оцилиндровочный станок ОЦ - 40 роторного типа с

кольцевым вращающимся ротором. Обрабатываемые бревна механизмом подачи

принудительно проталкиваются в осевом направлении через ротор, на котором со

стороны подачи бревен в станок установлены на рычагах десять ножевых блоков по

пять ножей в каждом блоке. Рычаги перемещаются в радиально расположенных

направляющих, чем достигается возможность регулирования проходного отверстия

ротора, образованного ножами. В зависимости от диаметра проходного отверстия с

комлевой части обрабатываемого бревна снимается меньший или больший слой

древесины (максимальный 125 мм). За ножевыми блоками на каждом кронштейне

установлены по одному зачищающему ножу. С противоположной стороны ротора

смонтирован приводной шкив. Ротор вращается от электродвигателя через клиноременную

передачу.

Механизм подачи станка состоит из двух узлов:

подающего и приемного, каждый из которых включает четыре приводных шевронных

вальца сварной конструкции с ребрами седловидной формы, обеспечивающих подачу и

центрирование бревна относительно оси ротора. Каждый узел механизма подачи

приводится в движение от индивидуального электродвигателя через редуктор и

промежуточный вал.

При подаче бревна и вращения ротора установленный на

нем режущий инструмент придает комлевой части бревна правильную цилиндрическую

форму.

Все узлы станка - ротор, механизм подачи, станция

смазки - крепятся на раме сварной конструкции. Станок комплектуется подающим и

приемным конвейерами с тремя седловидными и приводными роликами каждый. Каждый

конвейер приводится в движение от индивидуального электропривода. Станок

монтируется на бетонном фундаменте. После установки и выверки собственно станка

производят монтаж подающего и приемного конвейеров [3].

2. ИСЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

.1 Использование трёхмерных моделей для расчёта изделий методами

имитационного моделирования

Имитационное моделирование - создание электронной модели проектируемого объекта и

экспериментирование с ней при заданных ограничениях. Цель таких экспериментов - это определение оптимальных

параметров модели.

Различают два метода имитации:

1. Кинематическая - имитация процесса движения элемента

объекта с целью определения столкновений (коллизий).

2. Динамическая - имитация процесса исследования

поведения объекта при изменении действующих нагрузок и температур. В этом

случае определяется теплонапряжённое состояние объекта, а также определение

напряжённо -

деформированного состояния объекта.

Последняя задача была решена давно. Для определения напряжённо - деформированного состояния могут

использоваться методы имитационной физики, достаточно хорошо разработана теория

метода математической физики. Эти методы позволяют получить достаточно точные

результаты, только лишь при достаточно простой конфигурации объекта. При

сложной конфигурации объекта в САПР используется метод конечных элементов

(МКЭ).

.2 Приближенные методы решения линейных задач теории упругости

Точное аналитическое решение возможно только для очень ограниченного

круга задач теории упругости. Поэтому для инженерной практики огромное значение

имеют приближенные методы. Важность этих методов особенно возрастает в связи с

активным внедрением в теорию и практику проектирования вычислительной техники и

новейших информационных технологий. В данной главе мы рассмотрим только два

метода, имеющие наибольшее применение для решения прикладных инженерных задач:

метод конечных элементов (МКЭ) и метод конечных разностей (МКР). Характерной

особенностью МКЭ, относящегося к так называемым прямым методам, является то,

что процедуры для отыскания числовых полей неизвестных функций в теле (таких

как перемещения, напряжения, силы) строятся на основе вариационных принципов

механики упругого тела без непосредственного использования дифференциальных

уравнений. Заметим, что в настоящее время МКЭ является самым эффективным прямым

методом приближенного решения прикладных задач механики. Метод конечных

разностей - это метод приближенного решения краевых задач для дифференциальных

уравнений.

Метод конечных элементов (МКЭ). В основе этого метода лежит представление

объекта исследования в виде набора некоторых простых с геометрической точки

зрения фигур, называемых конечными элементами, взаимодействующими между собой

только в узлах. Расположенные определенным образом (в зависимости от

конструкции объекта) и закрепленные в соответствии с граничными условиями

конечные элементы, форма которых определяется особенностями моделируемого

объекта, позволяют описать все многообразие механически конструкций и деталей.

Например, плоскую форменную конструкцию можно смоделировать набором

плоских стержневых фигур, рамную - набором объемных стержневых элементов,

различного рода пластины и оболочки - множеством плоских треугольников или

прямоугольников. Геометрически объемные тела удобно представлять в виде

совокупности элементарных пирамид, параллелепипедов и призм, и т. д. На рисунке

2.1 [18] показан пример разбивки пластины на конечные элементы - треугольники.

Рисунок 2.1 - Сеть конечных элементов

Рамные конструкции, как правило, моделируются набором стержневых конечных

элементов. Различного рода пластины и оболочки удобно моделировать набором

плоских треугольных, либо прямоугольных элементов, а в отдельных случаях и

набором более сложных элементов. Геометрически объемные тела удобно

представлять в виде совокупности элементарных пирамид, параллелепипедов и

призм.

Такое представление рассматриваемого объекта позволяет решать задачи

расчета напряженного и деформированного состояний тела, устойчивости и

динамики, нахождения частот и амплитуд собственных и вынужденных колебаний.

Кроме того, МКЭ можно с успехом использовать для решения задач стационарной и

нестационарной теплопроводности, расчета полей статического электричества и

скоростей безвихревого течения жидкости, и т. д.

Практическое использование этого метода во многом зависит от уровня

развития компьютерной техники и качества программного обеспечения, реализующего

этот метод. Программное обеспечение для решения задач методом МКЭ должно

включать в себя следующие элементы: редактор разбивки на конечные элементы,

ядро, непосредственно обеспечивающее решение, и визуализатор для демонстрации

полученных результатов. Внешний вид стержневого конечного элемента показан на

рисунке 2.2. Этим элементом моделируется стержневой элемент конструкции,

например, балка. Поперечное сечение стержневого конечного элемента полагается

равным поперечному сечению балки, кроме того, конечному элементу приписываются

свойства материала балки. Стержневой конечный элемент считается тонким, т. е.

размеры его поперечного сечения по крайней мере в пять раз меньше длины самого

элемента. На концах элемента имеется по одному узлу, каждый из которых может в

общем случае поступательно перемещаться по трем координатным осям и вращаться

относительно тех же координатных осей, т. е. обладает шестью степенями свободы.

На рисунке 2.2 указаны возможные перемещения и повороты одного из узлов

стержневого конечного элемента (степени свободы второго узла не показаны, чтобы

не загромождать рисунок) [18].

Количество строк и столбцов матрицы жесткости

отдельного стержневого элемента равно 2x6, а ее размерность, следовательно -

12x12. Аналогично, размерность матрицы жесткости стержневой конструкции в целом

определяется произведением числа всех узлов конструкции на число степеней

свободы каждого из узлов, т. е. на 6. Как уже говорилось выше, при расчете с

помощью МКЭ вначале определяются перемещения в узлах, а затем на их основе

внутренние силовые факторы и все компоненты напряжений в конечном элементе.

В том случае, когда в стержневом элементе отсутствует

кручение или его величина незначительна, для нахождения силовых факторов (эпюр

сил, моментов изгиба, напряжений и т. п.) в АРМ Structure3D проводится силовой

расчет стержневого элемента методами сопротивления материалов. Если же доля

вращающего момента во внешней узловой нагрузке велика, т. е. имеет место

значительное по величине кручение стержня, то в АРМ Structure3D решается задача

кручения произвольной области (сечения стержня) методом МКЭ.

В этом случае плоское поперечное сечение стержня

разбивается на плоские конечные элементы, взаимодействующие друг с другом

посредством узлов. Затем рассчитываются перемещения в узлах, с помощью которых

определяются напряжения в различных точках сечения.

Рисунок 2.2 - Стержневой конечный элемент

В общем случае в качестве пластинчатых конечных элементов выступают трех-

и четырехугольные пластины, работающие как на изгиб, так и на растяжение -

сжатие в своей плоскости. На рисунке 2.3 [18] изображен треугольный

пластинчатый конечный элемент, четырехугольный конечный элемент имеет

аналогичный вид.

Рисунок 2.3 - Пластинчатый конечный элемент

Пластинчатый конечный элемент, также как и стержневой, считается тонким.

Отсюда следует, что при его изгибе справедлива гипотеза плоских сечений, т. е.

отсутствуют сдвиговые деформации. На практике это означает, что толщина

пластины должна быть не менее чем в пять раз меньше ее максимального линейного

размера. Каждый из узлов такого конечного элемента имеет пять степеней свободы:

три поступательных перемещения и два изгибающих поворота вокруг осей X и Y. На

рисунке 2.3 показаны перемещения и повороты вокруг осей X и Y для одного из

узлов. Однако если модель конструкции состоит из комбинации стержневых и

пластинчатых конечных элементов, имеющих различное количество степеней свободы

узлов, то ее матрица жесткости будет вырожденной. Для предотвращения этого в

узлы пластинчатого конечного элемента добавляется фиктивная жесткость - поворот

вокруг оси Z. Таким образом, в дальнейшем можем считать, что каждый узел

пластинчатого конечного элемента, также как и у стержня, имеет шесть степеней

свободы.

.3 Расчет напряженно-деформированного состояния детали «Корпус фрезы» с

помощью системы COSMOS Works

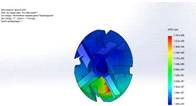

Для расчета мы берем деталь «Корпус фрезы». Открываем в Solid Works файл

с моделью детали «Корпус фрезы» (рисунок 2.4 [19]).

Рисунок 2.4- Разбиение детали по методу конечных элементов

Разбиваем деталь на конечные элементы с помощью функции Mesh - Create

(рисунок 2.4) в системе COSMOS Works. Задаем материал детали - Сталь 45.

Фиксируем деталь в точках опоры. Задаем нагрузки, действующие на деталь

(рисунок 2.5). Затем в строке меню выбираем команду Выполнить, обозначающую

первый вариант расчета напряжений Запускаем расчет с помощью функции Расчет.

Рисунок 2.5- Приложение нагрузок

Проанализируем полученные результаты.

. Статическое напряжение. Изменение цветов поверхности детали

показывает изменение напряжения на различных ее участках (рисунок 2.6 [19]).

Рисунок 2.6- Статическое напряжение

. Деформация детали изображена на рисунке 2.7.

Рисунок 2.7 - Статическая деформация детали

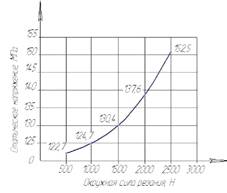

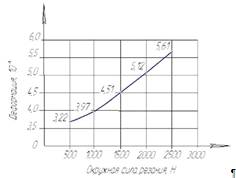

Графически изображаем искомые зависимости (рисунок 2.8

и 2.9).

Рисунок 2.8 - Статические узловые напряжения

Рисунок 2.9 - Статическая узловая деформация

Результаты расчета подтверждают, что «Корпус фрезы» спроектирован верно.

При максимальной окружной силе резания, действующей на деталь, максимальное

напряжение не превышает допустимого, а деформация невелика. Это означает, что

данная деталь спроектирована верно и имеет большой срок эксплуатации при

нагрузках не превышающих расчетные.

3. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Разработка общей компоновки линии

Линия по переработке древесного сырья предназначена для механизации

процесса обработки круглого сырья.

.1.1 Техническая характеристика линии

Техническая характеристика линии приведена в таблице 3.1.

Таблица 3.1 - Техническая характеристика линии

|

Наименование

параметра

|

Значение

|

|

Наибольший диаметр

обрабатываемой заготовки, мм

|

300

|

|

Средняя

производительность, м3/смена

|

10

|

|

Длина

обрабатываемых заготовок, мм

|

1000 -6000

|

|

Диаметр

оцилиндрованных бревен, мм

|

150 - 250

|

|

Частота вращения

заготовки, мин -1

|

20,40,60

|

|

Рабочая скорость

подачи каретки, м/мин.

|

18,6/27,6

|

|

Количество

обслуживающего персонала, чел

|

2

|

|

Установленная

мощность, кВт

|

81,2

|

|

Габаритные размеры,

мм длина ширина высота

|

13130 2300 3050

|

|

Масса, кг

|

5000

|

.1.2 Состав линии

Станок состоит из разборной сварной рамы (станины) с размещенными на ней

узлами и механизмами и перемещающимися по раме каретками.

Рама состоит из сварных секций с направляющими для роликов кареток и

рейки механизма продольного перемещения кареток. На раме установлены передняя

бабка с механизмами вращения и фиксации бревна и передвижная задняя бабка.

Каретки состоят из сварной рамы с направляющими для поперечного перемещения

силовых головок, с роликами для продольного перемещения каретки. На раме

оцилиндровочной каретки размещены два шпинделя, с черновой и чистовой фрезами,

которые выполняют функции:

·

черновая - служит

для грубой обработки поверхности на значительную глубину,

·

чистовая - служит

для получения качественной поверхности бревна.

Привод поперечного перемещения шпинделей ручной, винтовой. Также на

каретке размещен механизм продольного перемещения каретки с электроприводом.

На каретке профильной обработки размещены два вертикальных шпинделя:

шпиндель выборки продольного монтажного паза и шпиндель выборки

компенсационного пропила, а также может быть размещен узел выборки монтажных

чаш. Приводы поперечного перемещения вертикальных шпинделей ручные, винтовые.

Все клиноременные и цепные передачи, а также опасные зоны закрыты

защитными кожухами.

.1.3 Краткое описание работы линии

Грузоподъемным

механизмом (не входит в состав линии), например электротельфером, круглое сырье

подается на линию и зажимается в центрах передней и задней бабок. В зависимости

от длины заготовки задняя бабка имеет возможность перемещаться вдоль рамы.

После настройки на нужную длину задняя бабка фиксируется болтами накоротке.

Перед включением привода вращения заготовки необходимо убедиться в том, чтобы

планшайба передней бабки была расфиксирована, а муфта привода введена в

зацепление с промежуточным валом. Только после этого включается привод вращения

заготовки. Затем включается привод перемещения оцилиндровочной каретки,

которая, перемещаясь вдоль заготовки, обрабатывает ее в цилиндр нужного

диаметра. Строгание заготовки осуществляется фрезами при движении каретки по

направляющим вдоль обрабатываемой заготовки Привод подачи кареток

автоматический с возможностью плавно регулировать скорость. При оцилиндровке

вращающуюся заготовку обрабатывают две фрезы: черновая осуществляет основной

съем, за ней чистовая придает поверхности гладкость и финишное качество. Режимы

резания (скорость подачи и частота вращения бревна) подбираются опытным путем

при настройке линии. После обработки заготовки в цилиндр, каретка

останавливается в переднем положении и автоматически состыковывается с кареткой

профильной обработки. Муфта привода вращения заготовки выводится из зацепления

с промежуточным валом. Фиксируется планшайба передней бабки. По окончании

операции оцилиндровочная каретка автоматически состыковывается с кареткой

продольной обработки и обратным ходом в зафиксированной заготовке происходит

одновременная выборка монтажного паза и компенсационного пропила. После

обработки привод фрезы отключается, отключается привод подачи кареток, каретки

расцепляются, и с помощью механизма возврата каретка профильного фрезерования

возвращается в исходное положение. При установленной каретке выборки монтажных

чаш подвод каретки осуществляется вручную. Заготовка при этом поворачивается на

угол 270 , фиксируется в центрах, и обрабатывается с помощью

электромеханического привода вертикального перемещения фрезы выборки монтажных

чаш. Затем производится обработка плоскости на бревне чистовой фрезой.

Плоскость обрабатывается от одной чашки до другой. Порядок обработки тот же,

что и при обработке продольного паза.

, фиксируется в центрах, и обрабатывается с помощью

электромеханического привода вертикального перемещения фрезы выборки монтажных

чаш. Затем производится обработка плоскости на бревне чистовой фрезой.

Плоскость обрабатывается от одной чашки до другой. Порядок обработки тот же,

что и при обработке продольного паза.

.2

Модернизация узла продольного фрезерования

.2.1

Описание конструкции узла продольного фрезерования

Кинематическая

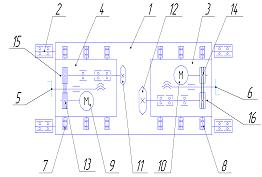

схема узла продольного фрезерования представлена на рисунке 3.1.

Рисунок

3.1 - Кинематическая схема узла продольного фрезерования: 1 - рама; 2 - колесо;

3 - каретка чернового фрезерования; 4 - каретка чистового фрезерования; 5,6 -

винт; 7,8 - колесо; 9,10 - электродвигатель; 11,12 - фреза; 13,14 - шкив; 15,16

- шпиндель.

Узел

продольного фрезерования предназначен для обработки цилиндрической поверхности

бревна. Узел состоит из рамы 1, установленной на колесах 2. На раме установлены

на колесах 7,8 каретки чернового 3 и чистового 4 фрезерования с приводом фрезы

11 и 12, позволяющие обрабатывать цилиндрическую поверхность заготовки.

Передвижение кареток по направляющим регулируется винтами 5 и 6.Для обработки

плоскости плита с приводом фрезы посредством штурвала 4 поворачивается на

шарнире 6 до упора и фиксируется при помощи штурвала 7. Фрезы 11, 12 приводятся

в движение с помощью электродвигателей 9,10 соединенных со шпинделями 15,16

посредством ременных передач 13,14.

Узел

продольного фрезерования, исходя из технологичности сборки, решено изготовить

сборной. Рама изготавливается из нескольких деталей путем сварки. На раме

каретки предусмотрены посадочные места для установки электродвигателей и

шпиндельных узлов черновой и чистовой обработки.

Размеры

каретки определялись исходя из задания и в процессе конструирования.

3.2.2

Описание шпиндельного узла

Шпиндельный

узел состоит из корпуса, внутри которого установлен шпиндель на шариковых

однорядных подшипниках: двух радиально - упорных и одном радиальном.

Вал

с опорами должен представлять статически определимую систему в виде балки с

одной шарнирно-подвижной (плавающей) опорой для предотвращения защемления в

подшипниках от температурных деформаций вала и одной шарнирно-неподвижной

(фиксирующей) опорой, препятствующей осевому смещению вала.

Внутреннее

кольцо радиального подшипника (плавающая опора) закреплено на валу упором в

буртик вала и зафиксировано на шпинделе пружинным упорным кольцом, которое

закладывается в разведенном состоянии в кольцевую канавку на валу (шпинделе).

Наружное кольцо в корпусе не закреплено.

Учитывая

высокие требования к жесткости опор и вала, радиально - упорные подшипники

установлены враспор (фиксирующая опора).

Внутренние

кольца подшипников закреплены на валу упором в буртик ступени вала и

зафиксированы шлицевой гайкой со стопорной многолапчатой шайбой, предохраняющей

гайку от развинчивания.

Наружное

кольцо одного подшипника установлено с упором в корпус, а другое - с упором в

крышку. Регулирование подшипников осуществляется прокладками.

Смазывание

подшипников осуществляется пластичной смазкой ВНИИНП - 242 смазочный материал

набивают в подшипник в ручную. Подшипники закрыты крышками с резиновыми

армированными манжетами.

Шпиндель

приводится во вращение от электродвигателя через упругую втулочно-пальцевую

муфту. На другом (выходном) конце шпинделя закреплена фреза. Частота вращения

шпинделя - 2910 об/мин. Для быстрой остановки шпинделя применен механический

тормоз.

.3

Модернизация вспомогательных механизмов

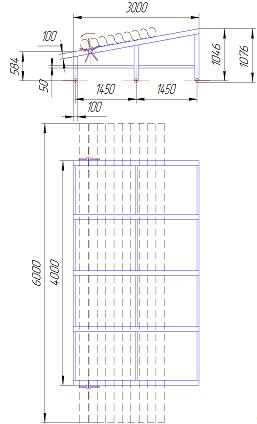

Механизм

подачи бревен предназначен для раскатки и поштучной загрузки круглого

пиловочного сырья на лесообрабатывающее оборудование.

Технические

характеристики:

Характеристика

лесоматериалов, мм

диаметр

100…500

длина

4000… 6000

Габаритные

размеры стандартные, мм

-

длина 4000

-

высота 1076

-

ширина 3000

Механизм

подачи бревен изображен на рисунке 3.2

.4

Конструкторские расчеты

.4.1

Выбор инструмента

Наиболее

часто для продольного фрезерования применяют фрезы дереворежущие насадные

цилиндрические сборные . Такая цилиндрическая фреза по ГОСТ 14956-79 состоит из

корпуса, ножей, клиньев, регулировочных, установочных и стопорных винтов. Фреза

характеризуется наружным диаметром D = 80...260 мм, посадочным отверстием d =

32...80 мм, длиной L = 20...260 мм. Фрезы должны изготовляться типов:

-

с непосредственной посадкой на шпиндель;

-

с креплением на двух цангах гайками;

-

с креплением на двух цангах через промежуточные упорные кольца;

-

с креплением на цанге;

-

с креплением на патроне.

Рисунок

3.2 - Механизм подачи бревен

Путем

исследования размеров и назначения фрез, выбираем цилиндрическую фрезу D =

245мм; d = 50мм; L = 100 мм (тип 1) с ножами, оснащенными твердосплавными

пластинами ВК15 3001-0067.

Определив

все необходимые параметры проектируем деталь корпус фрезы в программе «КОМПАС»

(рисунок 3.3).

Рисунок

3.3 - 3D модель корпуса фрезы

фрезерование оцилиндровка бревно шпиндель

3.4.2

Энерго - кинематический расчет

Для

деревообрабатывающих станков рекомендуются трехфазные асинхронные

короткозамкнутые двигатели серии 4А с синхронной частотой вращения не менее

3000 мин -1 [6]. Действительную угловую скорость вращения фрезы

определяем по формуле:

,рад/с,

(3.1)

,рад/с,

(3.1)

где

- число оборотов фрезы, об/мин.

- число оборотов фрезы, об/мин.

304,73

рад/c.

304,73

рад/c.

Мощность,

затрачиваемая на черновое фрезерование (оцилиндровка бревна):

,кВт,

(3.2)

,кВт,

(3.2)

где

- касательная сила резания, Н;

- касательная сила резания, Н;

-

скорость резания, м/с.

-

скорость резания, м/с.

53 кВт.

53 кВт.

,м/с,

(3.3)

,м/с,

(3.3)

где

- средний диаметр фрезы, мм.

- средний диаметр фрезы, мм.

35,04

м/с,

35,04

м/с,

,Н, (3.4)

,Н, (3.4)

где

- коэффициент перерезания сучьев,

- коэффициент перерезания сучьев,  = 1,5;

= 1,5;

-

удельная работа резания,

-

удельная работа резания,  = 4 МПа;

= 4 МПа;

-

скорость подачи,

-

скорость подачи,  = 0,41 м/с = 24,8 м/мин;

= 0,41 м/с = 24,8 м/мин;

-

площадь фрезерования.

-

площадь фрезерования.

1512,45

Н.

1512,45

Н.

,мм2,

(3.5)

,мм2,

(3.5)

где

- радиус бревна в комле;

- радиус бревна в комле;

- радиус

бревна в вершине;

- радиус

бревна в вершине;

- радиус

кругового цилиндра.

- радиус

кругового цилиндра.

= 32054

мм2.

= 32054

мм2.

,мм,

(3.6)

,мм,

(3.6)

где

- диаметр бревна в комле, мм.

- диаметр бревна в комле, мм.

150 мм.

150 мм.

,мм,

(3.7)

,мм,

(3.7)

где

- диаметр бревна в вершине, (с учетом сбега 1% на 1 м

длины).

- диаметр бревна в вершине, (с учетом сбега 1% на 1 м

длины).

100 мм.

100 мм.

,мм, (3.8)

,мм, (3.8)

где

Do - диаметр оцилиндрованного бревна, Do = 150 мм.= = 75 мм.

= 75 мм.

Принимаем

электродвигатель 5А 225 М2, N = 55 кВт; n = 3000 мин -1.

Мощность,

затрачиваемая на чистовое фрезерование (оцилиндровка бревна):

2,97 кВт,

2,97 кВт,

где

- касательная сила резания, Н;

- касательная сила резания, Н;

-

скорость резания, м/с.

-

скорость резания, м/с.

39,8 м/с,

39,8 м/с,

где

- средний диаметр фрезы,

- средний диаметр фрезы,  = 150 мм.

= 150 мм.

74,6 Н,

74,6 Н,

где

- коэффициент перерезания сучьев,

- коэффициент перерезания сучьев,  = 1,5;

= 1,5;

-

удельная работа резания,

-

удельная работа резания,  = 4 МПа;

= 4 МПа;

-

скорость подачи,

-

скорость подачи,  = 0,41 м/с = 24,8 м/мин;

= 0,41 м/с = 24,8 м/мин;

-

площадь фрезерования.

-

площадь фрезерования.

= 1197

мм2,

= 1197

мм2,

где

- радиус бревна в комле;

- радиус бревна в комле;

- радиус

бревна в вершине;

- радиус

бревна в вершине;

- радиус

кругового цилиндра;

- радиус

кругового цилиндра;

77,5 мм;

77,5 мм;

где

- диаметр бревна в комле,

- диаметр бревна в комле,  = 155 мм;

= 155 мм;

77,5 мм,

77,5 мм,

где

- диаметр бревна в вершине,

- диаметр бревна в вершине,  = 155 мм (с учетом сбега 1% на 1 м длины);=

= 155 мм (с учетом сбега 1% на 1 м длины);= = 75 мм,

= 75 мм,

где

Do - диаметр оцилиндрованного бревна, Do = 150 мм.

Принимаем

электродвигатель 5АИ 100 L2 , N = 5,5 кВт; n = 3000 мин -1.

.4.3 Расчет ременной передачи

Воспользовавшись автоматизированным расчетом «КОМПАС-SHAFT 3D» программы

«КОМПАС», рассчитаем шкивы и другие параметры клиноременной передачи. Расчет из

программы представлен в таблице 3.2.

Таблица 3.2 - Проектный расчет клиноременной передачи

.4.4 Расчет и выбор подшипников шпинделя

Сила, действующая на валы [7]:

= 125

= 125 ,Н, (3.9)

,Н, (3.9)

где

- вращающий момент шпинделя.

- вращающий момент шпинделя.

, Н∙м,

(3.10)

, Н∙м,

(3.10)

где

- вращающий момент двигателя, Н∙м;

- вращающий момент двигателя, Н∙м;

- КПД

подшипников качения,

- КПД

подшипников качения,  = 0,99.

= 0,99.

,Н∙м.

, (3.11)

,Н∙м.

, (3.11)

60,71 Н∙м.

60,71 Н∙м.

= 60,71×0,993 = 58,9 Н∙м.

= 60,71×0,993 = 58,9 Н∙м.

=

= = 959 Н.

= 959 Н.

∑

М3 = 0;  ×0,49 -

×0,49 -  ×0,2 +

×0,2 +  ×0,2 = 0

×0,2 = 0

;

;  = 1792 Н.

= 1792 Н.

∑

М2 = 0;  ×0,29 -

×0,29 -  ×0,2 +

×0,2 +  ×0,4 = 0

×0,4 = 0

;

;  = 2411 Н.

= 2411 Н.

Проверка:

∑ Х = 0;  -

- +

+ -

- = 0,

= 0,

-

1792 + 2411 - 959 = 0.

Изгибающие

моменты:

Мизг1

= 0; Мизг2 =  ×0,29 =

340×0,29 = 98,6 Н∙м;

×0,29 =

340×0,29 = 98,6 Н∙м;

Мизг3

= - ×0,2 = -

959×0,2 = 191,8 Н∙м; Мизг4

= 0.

×0,2 = -

959×0,2 = 191,8 Н∙м; Мизг4

= 0.

Крутящий

момент:

Мкр

=  = 17 Н∙м.

= 17 Н∙м.

Приведенный

момент:

Мпр

=  , Н∙м, (3.12)

, Н∙м, (3.12)

Мпр

=  = 192,5 Н∙м.

= 192,5 Н∙м.

Диаметр

вала  определяем по формуле:

определяем по формуле:

, мм,

(3.13)

, мм,

(3.13)

где

- допускаемое напряжение изгиба,

- допускаемое напряжение изгиба,  = 70 МПа.

= 70 МПа.

= 30,2

мм.

= 30,2

мм.

Принимаем

= 35 мм.

= 35 мм.

Принимаем

на опору А радиальный шарикоподшипник 107 ГОСТ 8338-75. На опору В - 2

радиально-упорных шарикоподшипника 46207 ГОСТ 813-75 установленные враспор.

.4.5

Проверочный расчет подшипников

Проверяем

пригодность подшипников в наиболее нагруженной опоре В, у которых базовая

динамическая грузоподъемность Сr = 24 кН, а статическая

грузоподъемность С0r = 18,1 кН. Определяем отношение

, мм,

(3.14)

, мм,

(3.14)

где

=

= = 340 Н;

= 340 Н;  -

коэффициент вращения,

-

коэффициент вращения,  = 1 при вращении внутреннего кольца.

= 1 при вращении внутреннего кольца.

= 0,14.

= 0,14.

Определяем

отношение  = 0,02 и по табл. 9.3 [7] интерполированием находим

= 0,02 и по табл. 9.3 [7] интерполированием находим  = 0,465; Y = 1,16.

= 0,465; Y = 1,16.

По

соотношению  <

<  выбираем

формулу и определяем эквивалентную динамическую нагрузку RE:

выбираем

формулу и определяем эквивалентную динамическую нагрузку RE:

E = (XVRB + YRa)

Kб Кт, , (3.15)

где

Х - коэффициент радиальной нагрузки, Х = 1;

Y

- коэффициент осевой нагрузки, Y = 0;

Кб

- коэффициент безопасности, Кб = 1,4;

Кт

- температурный коэффициент, Кт = 1.E =

(1×1×2411+0×340) ×1,4×1 = 3375,4 Н.

Определяем

динамическую грузоподъемность  :

:

,Н, ,

(3.16)

,Н, ,

(3.16)

-

частота вращения подшипника,

-

частота вращения подшипника,  = 2910

мин -1;

= 2910

мин -1;

-

коэффициент надежности,

-

коэффициент надежности,  = 1;

= 1;

-

коэффициент, учитывающий влияние качества подшипников и качества его

эксплуатации,

-

коэффициент, учитывающий влияние качества подшипников и качества его

эксплуатации,  = 0,8.

= 0,8.

= 63147 Н

> Сr = 24000 Н.

= 63147 Н

> Сr = 24000 Н.

Таким

образом, базовая грузоподъемность (Сr = 24000 Н) недостаточна.

Увеличим диаметр посадочных мест подшипников до 65 мм и применим подшипники

46313, у которых Сr = 94100 Н, С0r = 83200 Н и подшипник

213.

Определяем

долговечность подшипника по формуле:

= 89275

> L10h = 30000 ч.

= 89275

> L10h = 30000 ч.

Подшипник

пригоден.

.4.6

Выбор и расчет шпонок

Шкив передает крутящий момент на шпиндель с помощью шпонки.

Основным для шпоночного соединения является условный расчёт на смятие

(упругопластическое сжатие в зоне контакта).

Условие прочности:

МПа,

(3.17)

МПа,

(3.17)

где

[sсм] -

допускаемое напряжение на смятие, [sсм] = 100 МПа;

-

вращающий момент, Н∙м;

-

вращающий момент, Н∙м;

lр

- рабочая длина шпонки, lр = l -  , мм;

, мм;

- высота

шпонки, мм;

- высота

шпонки, мм;

-

диаметр вала, мм;

-

диаметр вала, мм;

- ширина

шпонки, мм.

- ширина

шпонки, мм.

Определяем

параметры призматической шпонки, исходя из посадочного диаметра равного 55 мм:  = 10 мм;

= 10 мм;  = 16 мм.

= 16 мм.

= 5,96

МПа < [sсм] = 100

МПа.

= 5,96

МПа < [sсм] = 100

МПа.

Условное обозначение: Шпонка 16 ´ 10 ´ 90 ГОСТ 23360-78.

Выходной конец шпинделя передает крутящий момент на фрезу с помощью

шпонки.

Определяем

параметры призматической шпонки, исходя из посадочного диаметра равного 50 мм:  = 9 мм;

= 9 мм;  = 14 мм.

= 14 мм.

= 8,76

МПа < [sсм] = 100

МПа.

= 8,76

МПа < [sсм] = 100

МПа.

Условное

обозначение: Шпонка 14 ´ 9 ´ 70 ГОСТ 23360-78.

4. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Модернизация технологического процесса оцилиндровки бревна

.1.1 Описание конструкции и назначения изделия

Оцилиндрованное бревно изготавливается из хвойных пород древесины

естественной влажности.

Обрабатываемость материала - высокая, хотя имеет различное сопротивление

резанию, обусловленное различием древесных пород по прочности и анатомическому

строению[19].

Бревно предназначено для изготовления срубов жилого и дачного

домостроения, строительных элементов обустройства зон отдыха, детских игровых

площадок и т. д.

Оно имеет правильную цилиндрическую форму с выбранным монтажным пазом по

всей длине, а также имеет две чашки и плоскость, обработанную от одной чашки до

другой.

.1.2 Технологический маршрут обработки бревна

Исходная заготовка - бревно с диаметрами в комле 300 мм, в вершине - 200

мм; длина - 6000 мм.

Технологический маршрут обработки бревна представлен в таблице 4.1.

Таблица 4.1 - Технологический маршрут обработки бревна

|

Содержание операции

|

Режущий инструмент

|

Измерительный

инструмент

|

|

1

|

2

|

3

|

|

1. Фрезерная

фрезеровать бревно в размер Ø 155 мм

|

фреза насадная

сборная специальная

|

штангенциркуль

ШЦ-II - 250 - 0,05

|

|

2. Фрезеровать

бревно в размер Ø 150 мм начисто

|

фреза насадная

сборная специальная

|

штангенциркуль

ШЦ-II - 250 - 0,05

|

|

3. Фрезерная

фрезеровать паз в размеры R75 мм и 120 мм

|

фреза насадная

сборная специальная

|

штангенциркуль

ШЦ-II - 250 - 0,05; шаблон радиусный

|

|

4.Фрезерная фрезеровать

компенсационный пропил

|

фреза - вал

специальная

|

штангенциркуль

ШЦ-II - 250 - 0,05; кронциркуль, линейка измерительная

|

Режимы резания при обработке бревна представлены в таблице 4.2.

Таблица 4.2 - Режимы резания при обработке бревна

|

№ операции

|

Подача Sz,

мм/зуб

|

Частота вращения n,

мин -1

|

Скорость подачи vs,

м/мин

|

Основное машинное

время То, мин

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

0,8

|

2600

|

3

|

0,23

|

|

2

|

0,8

|

2910

|

3

|

0,15

|

|

3

|

4,7

|

2800

|

3

|

0,04

|

|

4

|

6,8

|

2800

|

3

|

0,19

|

.2 Разработка технологии изготовления детали «Стакан»

.2.1 Описание, назначение и характеристика изделия

Деталь, представленная для дипломного проектирования - стакан.

Стакан служит для размещения и координации деталей шпиндельного узла,

защиты их от загрязнения, организации системы смазки, а также восприятия сил,

возникающих в подшипниках. Форма стакана определяется в основном

технологическими, эксплуатационными и эстетическими требованиями с учётом его

прочности и жёсткости.

Стакан представляет собой тело вращения с внутренним отверстием и восемью

отверстиями с резьбой, имеющее площадку для последующего его крепления.

Габаритные размеры детали: Ø180×432 мм.

Материал детали - углеродистая качественная конструкционная сталь 45 ГОСТ

1050 - 88.

Технологические свойства для этой стали:

обработка давлением - удовлетворительная;

обрабатываемость резанием - высокая.

Химический состав и механические свойства стали 45 ГОСТ 1050 - 88

приведены в таблице 4.3 и в таблице 4.4.

Таблица 4.3 - Химический состав стали 45 (ГОСТ 1050 - 88), %

|

С

|

Si

|

Mn

|

S

|

P

|

Ni

|

Cr

|

|

|

|

не более

|

|

|

|

0,40-0,50

|

0,17-0,37

|

0,50-0,80

|

0,045

|

0,045

|

0,30

|

0,30

|

Таблица 4.4 - Механические свойства стали 45

|

σт, МПа

|

σвр, МПа

|

δ, %

|

ψ, %

|

НВ (не более)

|

|

|

|

|

горячекатаной

|

после отжига

|

|

не менее

|

|

|

|

360

|

610

|

16

|

40

|

241

|

197

|

.2.2 Технологический контроль чертежа детали

Чертеж детали содержит все необходимые сведения, дающие полное

представление о детали, т. е. все проекции, разрезы и сечения, совершенно четко

и однозначно объясняющие ее конфигурацию.

На чертеже указаны все размеры с необходимыми отклонениями, требуемая

шероховатость обрабатываемых поверхностей, допускаемые отклонения от правильных

геометрических форм.

Чертеж детали содержит все необходимые сведения о материале детали, массе

детали, защитном покрытии, термообработке, неуказанных предельных отклонениях.

фрезерование оцилиндровка бревно шпиндель

4.2.3 Анализ технологичности конструкции детали

При анализе технологичности конструкции детали выяснено следующее:

деталь имеет сложную форму, но может быть обработана на стандартном

оборудовании, стандартным режущим инструментом с применением стандартных

приспособлений;

геометрические погрешности станков позволяют получить требуемые

допускаемые отклонения размеров, шероховатости, отклонения формы и расположения

поверхностей на детали;

к обрабатываемым поверхностям существует достаточно свободный доступ

инструмента;

деталь имеет технологические базы, необходимые для получения заданной

точности и шероховатости обрабатываемых поверхностей;

на фрезерных операциях невозможно применение высоко-производительных

методов обработки;

вследствие возникновения возможного дисбаланса, обусловленного достаточно

большой массой и частотой вращения детали, необходимо проведение балансировки;

все размеры могут быть проконтролированы стандартным измерительным

инструментом.

.2.4 Выбор метода изготовления и формы заготовки

Метод выполнения заготовок для детали определяется назначением и

конструкцией детали, материалом, техническими требованиями, масштабом и

серийностью выпуска, а также экономичностью ее изготовления.

Наиболее часто в машиностроении применяются следующие способы

изготовления заготовок:

резка металлургического проката - болванки (применяется в единичном и

серийном производстве);

свободная ковка (применяется в единичном производстве);

ковка в подкладные штампы (применяется в мелкосерийном производстве);

штамповка в открытых или закрытых штампах (применяется в крупносерийном и

массовом производстве);

поковка;

- ковка на гидрокопировальных машинах (ГКМ);

литье.

Заготовку желательно выбирать с таким расчетом, чтобы ее форма была

максимально приближена к форме готового изделия, поскольку это значительно

облегчит последующую ее обработку, но тем самым усложнит получение самой

заготовки. При этом необходимо учитывать масштабы производства. Выбор заготовки

будем выполнять путем применения расчетов элементов себестоимости, включающих

себестоимость изготовления заготовки и себестоимость ее последующей обработки.

В машиностроении для изготовления деталей типа стакан наиболее подходящим

методом получения заготовки является калиброванный прокат.

Штамповка и поковка не подходят, как методы изготовления заготовки при

серийном производстве. Возможные формы заготовок:

а) калиброванный круг;

б) калиброванный квадрат;

в) калиброванный шестигранник.

Возможные формы заготовок приведены на рисунок 4.1 [7].

а)

б) в)

Рисунок 4.1 - Формы заготовок

Выбираем цилиндрическую заготовку (заготовку формы «а»). Данный вариант

наиболее рационален, т.к. форма заготовки максимально приближена к форме

детали, значительно снижена материалоемкость изготовления данной детали.

4.2.5 Выбор структуры и плана обработки

Технологический процесс обработки детали предусматривает несколько

стадий. Если рассматривать данный процесс укрупнено, то необходимо выделить

черновую обработку и чистовую. Каждая из этих стадий разбивается на необходимое

количество технологических операций.

В описании технологического процесса не указывают такие операции как

смазка, упаковка, нанесение специальных покрытий и т.д.

Предварительно выбираем последовательность операций и технологических

переходов обработки детали. Для нормирования операций воспользуемся данными из

[10]:

Пример расчёта машинного времени по формуле (4.1):

Фрезеровать

поверхность (1)в размер 85 0,02мм, а = 61 мм, b = 432 мм:

0,02мм, а = 61 мм, b = 432 мм:

Т0= , мин, (4.1)

, мин, (4.1)

где

Т0 - машинное время, мин;

b

- длина обрабатываемой поверхности, мм;

а

- ширина обрабатываемой поверхности, мм.

Т0

=  = 15,3 мин.

= 15,3 мин.

Технологический

маршрут обработки стакана представлен в таблице 4.5.

Таблица 4.5 - Технологический маршрут обработки корпуса фрезы

|

№

|

Наименование

операции

|

Состав переходов

|

Тшт, мин

|

|

1

|

2

|

3

|

4

|

|

Ленточно-отрезная

|

1.Отрезать

заготовку согласно эскизу.

|

0,5

|

|

005

|

Сверлильная с ЧПУ

|

1.Сверлить

отверстие Ø60 на проход. 2.Расточить отверстие Ø105

на проход.

|

15

|

010 Токарная с ЧПУ 1.Установить

заготовку в патроне, выверить и закрепить 2 раза. 2.Подрезать торец начисто в

размер 434h12 мм. 3.Точить Ø180h14 на длине 434мм. 4. Центровать 6 отверстий М8-6Н,

выдерживая размеры согласно эскизу. 5.Сверлить 6 отверстий М8-6Н в размер 26 0,08мм.

0,08мм.

.Расточить Ø120Н14 в размер 385 0,1мм.

0,1мм.

.Расточить Ø140Н7 начисто в размер 88 0,1мм.

0,1мм.

Переустановить деталь в патрон, выверить и закрепить 2

раза.

.Подрезать торец начисто в размер 432h12 мм.

.Расточить Ø110Н7 в размер 47 0,1мм.

0,1мм.

.Расточить Ø110Н7 в размер 47 0,1мм

начисто.

0,1мм

начисто.

. Центровать 6 отверстий М8-6Н, выдерживая размеры

согласно эскизу.

|

5.Сверлить 6

отверстий М8-6Н в размер 26 0,08мм.34,45 0,08мм.34,45

|

|

|

|

015

|

Фрезерная с ЧПУ

|

1.Установить

выверить и закрепить заготовку. 2.Фрезеровать поверхность (1) в размер 85 0,02мм, шириной 61мм, на длину 432мм.15,3 0,02мм, шириной 61мм, на длину 432мм.15,3

|

|

|

020

|

Шлифовальная

|

1.Шлифовать

отверстие в размер Ø140Н7. 2.Шлифовать отверстие в размер Ø110Н7. 3.Шлифовать торцы.

|

14,02

|

|

025

|

Слесарная

|

1.Нарезать резьбу в

12 отверстий М8-6Н. 2.Зачистить заусенцы после механической обработки.

|

22

|

|

Итого

|

101,27

|

.2.6 Выбор типа производства и формы организации технологического

процесса

Тип производства характеризуется коэффициентом закрепления операций Кз.о

, который определим по формуле:

Кз.о

= , (4.2)

, (4.2)

где

- такт выпуска деталей, мин/шт;

- такт выпуска деталей, мин/шт;

-

среднее штучное время основных операций обработки, мин.

-

среднее штучное время основных операций обработки, мин.

= 14,47

мин.

= 14,47

мин.

Такт

выпуска определим по формуле:

,

,

где

- годовая программа выпуска, шт;

- годовая программа выпуска, шт;  = 10 шт.

= 10 шт.

-

действительный годовой фонд времени работы оборудования, ч;

-

действительный годовой фонд времени работы оборудования, ч;

=4015 ч.

=4015 ч.

= 24900

мин/шт.

= 24900

мин/шт.

Кз.о

=  = 1720,8.

= 1720,8.

Так

как коэффициент загрузки оборудования более 40, то тип производства -

единичное.

.2.7

Расчет припусков на механическую обработку

Существует два метода расчета припусков: аналитический (расчетный) и

справочный (табличный). Для заданной поверхности детали производим расчет

припусков аналитическим методом, а для остальных размеров припуски назначаем

табличным методом.

Заготовка - калиброванный пруток, материал Сталь 45. Масса заготовки

7,655 кг. Для одной поверхности Æ110Н7(+0,025) припуски определяем аналитическим

методом.

Для наглядности и простоты определения промежуточных припусков и

промежуточных размеров составляем таблицу 4.6.

Таблица 4.6 - Припуски на обработку поверхности Æ110Н7(+0,035)

|

Технол. переходы

обработки вала Æ50Н

|

Элементы припуска,

мкм

|

припуск 2z min, мкм

|

Размер dp, мм

|

Предельный размер,

мм

|

Предельные значения

допуска, мкм

|

|

T T  dmind

max2z min2zmax dmind

max2z min2zmax

|

|

|

|

|

|

|

|

|

|

|

Заготовка

|

100

|

542

|

-

|

|

109,129

|

108,629

|

109,129

|

|

|

|

Точение черновое

|

50

|

50

|

22

|

80

|

648

|

109,777

|

109,477

|

109,777

|

648

|

848

|

|

Точение чистовое

|

20

|

25

|

11

|

4

|

122

|

109,899

|

109,779

|

109,899

|

122

|

302

|

|

Шлифование

|

5

|

15

|

-

|

80

|

126

|

100,025

|

110,000

|

110,025

|

126

|

221

|

Элементы припусков Rz и Т назначаем по табл. 4.3, 4.5, 4.6 [2] в

зависимости от метода обработки поверхностей заготовки.

Суммарное значение пространственных отклонений для заготовки данного типа

определим по формуле:

rо =  . (4.3)

. (4.3)

Коробление

отверстия следует учитывать как в диаметральном, так и в осевом его сечении,

поэтому

rкор =  = 91 мкм.

= 91 мкм.

Удельное

коробление отверстия находим по табл. 4.9 [2].

Учитывая,

что суммарное смещение отверстия относительно наружной поверхности заготовки

представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях,

получаем

rсм =  = 534

мкм,

= 534

мкм,

где

d1 и d2 -

допуски на размеры, служащие базами для обработки отверстия.

Таким

образом, суммарное значение пространственного отклонения заготовки

rо =  = 542

мкм.

= 542

мкм.

Остаточное

пространственное отклонение после чернового растачивания:

rост = 0,04´rо =

0,04×542 = 22 мкм.

Остаточное

пространственное отклонение после чистового растачивания:

rост = 0,02´rо =

0,02×542 = 11 мкм.

Погрешность

установки при черновом растачивании

e1 =  . (4.4)

. (4.4)

Погрешность

закрепления заготовки eз

принимаем по табл. 4.11 [2] равной 80 мкм; eб = 0. e1 =  = 80 мкм.

= 80 мкм.

Остаточная

погрешность установки при чистовом растачивании

e2 = 0,05´e1+eинд = 0,05×80 + 0 = 4 мкм.

Так

как черновое и чистовое растачивание производится в одной установке, то eинд = 0.

Погрешность

закрепления заготовки для шлифования e3 = 80 мкм [2, с. 78]. Расчет минимальных значений

припусков при обработке внутренних поверхностей вращения производим по формуле:

. (4.5)

. (4.5)

Минимальный

припуск под растачивание:

Черновое:

= 648

мкм;

= 648

мкм;

Чистовое:

= 122

мкм;

= 122

мкм;

Минимальный

припуск на шлифование:

= 126

мкм.

= 126

мкм.

Расчетный

размер  считаем, начиная с конечного (чертежного) размера

путем последовательного вычитания расчетного минимального припуска каждого

технологического перехода:

считаем, начиная с конечного (чертежного) размера

путем последовательного вычитания расчетного минимального припуска каждого

технологического перехода:

= 109,899

- 0,122 = 109,777 мм;

= 109,899

- 0,122 = 109,777 мм;

=

110,025 - 0,126 = 109,899 мм;

=

110,025 - 0,126 = 109,899 мм;

=

109,777 - 0,648 = 109,129 мм.

=

109,777 - 0,648 = 109,129 мм.

Значения

допусков каждого перехода принимаются по таблицам в соответствии с классом

точности [11].

В

графе «Предельный размер» значение  получается

по расчетным размерам, округленным до точности допуска соответствующего

перехода. Наименьшие предельные размеры

получается

по расчетным размерам, округленным до точности допуска соответствующего

перехода. Наименьшие предельные размеры  определяются

из наибольших предельных размеров вычитанием допуском соответствующих

переходов:

определяются

из наибольших предельных размеров вычитанием допуском соответствующих

переходов:

=

110,025 мм;

=

110,025 мм;

= 109,899

мм;

= 109,899

мм;

= 109,777

мм;

= 109,777

мм;

= 109,129

мм;

= 109,129

мм;

= 110,025

- 0,025 = 110,000 мм;

= 110,025

- 0,025 = 110,000 мм;

= 109,899

- 0,120 = 109,779 мм;

= 109,899

- 0,120 = 109,779 мм;

= 109,777

- 0,300 = 109,477 мм;

= 109,777

- 0,300 = 109,477 мм;

= 109,129

- 0,500 = 108,629 мм.

= 109,129

- 0,500 = 108,629 мм.

Предельные

значения припусков.

Шлифование:

=

110,000 - 109,799 = 0,221 мм = 221 мкм;

=

110,000 - 109,799 = 0,221 мм = 221 мкм;

=

110,025 - 109,899 = 0,126 мм = 126 мкм;

=

110,025 - 109,899 = 0,126 мм = 126 мкм;

Точение:

чистовое:

=

109,779 - 109,477 = 0,302 мм = 302 мкм;

=

109,779 - 109,477 = 0,302 мм = 302 мкм;

=

109,899 - 109,777 = 0,122 мм = 122 мкм;

=

109,899 - 109,777 = 0,122 мм = 122 мкм;

черновое:

= 109,477 - 108,629 = 0,848 мм = 848 мкм;

= 109,477 - 108,629 = 0,848 мм = 848 мкм;

=

109,777 - 109,129 = 0,648 мм = 648 мкм.

=

109,777 - 109,129 = 0,648 мм = 648 мкм.

Общие

припуски  и

и  определяем,

суммируя промежуточные:

определяем,

суммируя промежуточные:

= 126 +

122 + 648 = 896 мкм;

= 126 +

122 + 648 = 896 мкм;

= 221 +

302 + 848 = 1371 мкм.

= 221 +

302 + 848 = 1371 мкм.

Общий

номинальный припуск:

=

=  + δз - δд = 896

+ 542 - 25 = 1413 мкм;

+ δз - δд = 896

+ 542 - 25 = 1413 мкм;

=

=  -

- = 110,000 - 1,413 = 108,587 мм.

= 110,000 - 1,413 = 108,587 мм.

Проводим

проверку правильности расчетов:

-

-  = 500 - 25 = 475 мкм;

= 500 - 25 = 475 мкм;

-

-  = 1371 - 896 = 475 мкм.

= 1371 - 896 = 475 мкм.

По

полученным данным вычерчиваем схему расположения припусков и допусков на

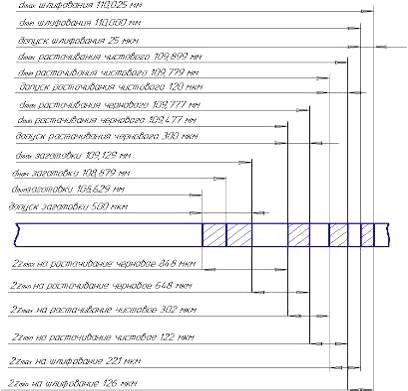

обработку размера Æ110Н7 (рисунок 4.1).

Рисунок

4.2 - Схема графического расположения припусков и допусков на обработку Æ110Н7

.2.8

Выбор оборудования

Выбор

оборудования (моделей металлорежущих станков) осуществляется на основании таких

данных, как метод обработки, точность обработки, расположение размеров

обрабатываемых поверхностей, габаритных размеров заготовки, количество

инструментов в наладке станка, обеспечение заданной производительности,

эффективность использования станка по времени и по мощности и др.

Выбор

оборудования выполнен по методике изложенной в [9].

Исходные

данные:

· Вид обработки.

· Форма обрабатываемой поверхности.

· Взаимное расположение поверхностей.

· Точность обработки.

· Количество инструментов.

· Тип производства.

Отрезной круглопильный станок модели 8Б 66А (ленточно-отрезная операция)

Технические характеристики.

Токарно-фрезерный обрабатывающий центр В 658 М (Biglia)

(сверлильная, токарная, фрезерная операции)

Технические характеристики.

.Главный шпиндель.

Максимальный диаметр устанавливаемой заготовки, мм 400

Максимальный обрабатываемый диаметр (со спец. блоком 41.03.37.00), при

наличии оси Y, мм 600 Максимальная длина точения, мм 490 Максимальная скорость,

об./мин. 40 - 4000

Тип присоединительного конуса шпинделя 8″ ASA

Мощность двигателя постоянная/начальная, КВт 15/22

Усилие зажима в патроне, Бар 5-30

Мaксимальный диаметр патрона, мм 315

Момент, низкая скорость вращ. S1/S3, Нм 532/725

Момент, высокая скорость вращ. S1/S3, Нм 254/347

.Револьверная головка.

Продольное перемещение(осьZ).

Перемещение max., мм 675

Диаметр ходового винта, мм 40

Максимальная скорость перемещения, м/мин. 24

Поперечное перемещение(осьХ).

Перемещение max., мм 255(260*)

Диаметр ходового винта, мм 32

Максимальная скорость перемещения, м/мин. 20

.SUB-SPINDLE (противошпиндель).

Максимальная скорость шпинделя, об./мин. 4000

Тип присоединительного конуса шпинделя 5″ASA

Отверстие в шпинделе, мм 45

Внутренний диаметр передних подшипников, мм 90

Мощность(max) двигателя шпинделя (50% работы), КВт 15

. Инструментальная система

Размер державки квадратного сечения, мм 25×25

Размер державки круглого сечения, мм 32-40 Стандартная комплектация

инструментальной системы включает:

радиальные оправки, мм 25×25

токарных оправки

торцевая оправка, мм 25х25

двойных оправки для сверления диам., мм 40

двойных оправки для сверления диам., мм 32

переходная втулка 32х40

переходная втулка 12х32

переходная втулка 16х32

переходная втулка 20х32

переходная втулка 25х32

. Гидравлическая система

Объем бака гидросистемы, л. 45

Мощность двигателя, КВт 1.5

Максимальное давление, Бар 40

.Система смазки - Объем бака, л. 3

. Система охлаждения (СОЖ)

Объем бака, л. 250

Мощность двигателя, КВт 1.5

Интенсивность подачи СОЖ, л./мин. 230

. Габариты и вес станка Высота, мм 2100

Ширина,мм 1880

Длина с конвейером для удаления стружки, мм 4490

Вес НЕТТО, кг 6200

.Электропитание, В, Гц 380-400, 50

. Уровень шума: соответствует европейским стандартам ISO/DIN 4871.3:

66.3-69.3 дБ.

Круглошлифовальный станок 3Е12 (шлифовальная операция)

Технические характеристики.

. Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) В

. Диаметр обрабатываемой детали, мм 200

. Длина детали, мм 500

. Длина шлифования, мм 420,320,300

. Габариты станка: длина, ширина, высота, мм 2300х2300х1600

. Масса, кг 3500

. Мощность двигателя, кВт 3

. Пределы частоты вращения шпинделя, min/max, об/мин 80/1930

. Число инструментов в магазине 4

Верстак модели АО-052 (слесарная операция)

Технические характеристики:

.Габаритный размер верстака, мм 950×1250×670

2. Материал исполнения верстака:

столешница - сталь S=4 мм с усилением по бокам (S=8

мм) для крепления навесного оборудования;

опора разборная из стального катаного профиля (S=1,5

мм);

перегородка из стального катанного профиля (S=1,5 мм)

со штампованными стальными зацепами (S=2 мм) .

3. Покрытие верстака:

столешница - синий НЦ;

опора, перегородка - серый грунт;

4. Масса верстака: 64,6 кг.

.2.9 Выбор режущих инструментов

Выбор режущих инструментов осуществляется в зависимости от метода

обработки, формы и размеров обрабатываемой поверхности, ее точности и

шероховатости, обрабатываемого материала, заданной производительности и периода

стойкости (замены) инструментов. Режущие инструменты, должны обладать высокой

режущей способностью (стабильной размерной стойкостью при высоких режимах

резания), обеспечивать возможность быстрой и удобной замены, подналадки в

процессе обработки, формировать транспортабельную стружку и отводить ее от зоны

обработки без нарушения нормальной работы оборудования.

Определим режущий инструмент, применяемый в механической обработке

стакана.

1. Ленточно-отрезная операция.

Нарезать заготовки из прутка - пила дисковая Æ450 T15К6 ГОСТ 4047-72.

. Сверлильная операция.

.1. Сверлить отверстие - сверло Coro Drill 805-D6000L50-080.

.2. Расточить отверстие - расточной инструмент с тремя пластинами Coro

Bore 820.

. Токарная с ЧПУ операция.

.1. Подрезать торец - подрезной резец DSKNR/L-55080-25.

.2. Точить поверхность - резец проходной SVJCR 2525 M-16.

.3. Центровать отверстия - центровка 2317-002.

.4. Сверлить отверстия - сверло SANDVIK R840-0760-30-AOA.

.5. Расточить диаметр - резец расточной A12S-SDUPR/L11.

.6. Расточить диаметр начисто - резец расточной C3-SCLCR/L.

.7. Расточить диаметр - резец расточной S10K SDUCR 07.

. Фрезерная с ЧПУ операция.

Обработать поверхность - фреза торцевая Seco R220 740063-12.

. Шлифовальная операция.

.1. Шлифовать диаметр - круг шлифовальный ПП - 55х20х10 25А16ПСМ28К8Б3.

.2. Шлифовать диаметр - круг шлифовальный ПП - 200х30х30 25А16ПСМ28К8Б3.

. Слесарная операция.

.1. Нарезать резьбу в отверстиях - М8 Р6М5 ГОСТ 24075 - 81.

.2. Зачистить заусенцы после механической обработки - напильник.

.2.10 Выбор инструментальных приспособлений

К инструментальным приспособлениям относятся: державки, стойки для

резцов, оправки для осевых инструментов и т.п. Выбор того или иного