Модернизация способа очистки бандажей барабана для сушки концентрата

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. АНАЛИЗ СОСТОЯНИЯ ВОПРОСА, ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

. ПРОЕКТИРОВАНИЕ И РАСЧЕТ ПРИВОДА МЕХАНИЗМА ВРАЩЕНИЯ

СУШИЛЬНОГО БАРАБАНА

2.1 Описание конструкции, назначения

и принципа действия исполнительной машины

.2 Энергокинематический расчет привода

.2.1 Выбор двигателя. Кинематический

расчет привода

.2.2 Энергетический расчет привода

.2.3 Подбор стандартного редуктора

.2.4 Расчет открытой зубчатой

передачи

.2.5 Ориентировочный расчет и

конструирование приводного вала

.2.5.1 Выбор материала приводного

вала

.2.5.2 Расчет и конструирование

приводного вала рабочей машины

.2.5.3 Предварительный выбор

подшипников

.2.5.4 Проверочный расчет

подшипников

.2.5.5 Расчет шпоночных соединений

.2.6 Проверочный расчет приводного

вала

.2.7 Подбор и проверочный расчет

муфт

. ПРОЕКТИРОВАНИЕ И РАСЧЕТ РАМЫ

ПРИВОДА МЕХАНИЗМА ВРАЩЕНИЯ БАРАБАНА

.1 Разработка рамы привода аппарата

для сушки флотационного концентрата

.2 Требования к раме привода

.3 Конструирование рамы привода

.4 Расчет анкерных болтов

. РАЗРАБОТКА ГИДРОПРИВОДА

ПЕРЕМЕЩЕНИЯ РЕЗЦА ДЛЯ ОЧИСТКИ БАНДАЖЕЙ БАРАБАНА

.1 Расчёт и выбор исполнительного

гидроцилиндра

.1.1 Нагрузочные характеристики

гидропривода

.1.2 Расчет исполнительного

гидродвигателя

.2 Составление принципиальной схемы

гидропривода

.3 Выбор и расчёт насосной установки

.4 Расчёт и выбор гидроаппаратуры и

трубопроводов

.4.1 Расчет трубопроводов

.4.2 Выбор гидроаппаратуры

.5 Определение потерь давления в

аппаратуре и трубопроводах

.5.1 Определение потерь давления в

аппаратах

.5.2 Определение потерь давления по

длине труб

.5.3 Определение местных потерь

давления

.6 Определение суммарных потерь и

проверка насосной установки

. ПРОЕКТИРОВАНИЕ И РАСЧЕТ ШЛИЦЕВОЙ

ПРОТЯЖКИ

.1 Расчет комбинированной

цилиндрическо-шлицевой протяжки одинарной схемы резания

. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ИЗГОТОВЛЕНИЯ ВТУЛКИ

.1 Описание конструкции детали

.2 Анализ технологичности

конструкции детали

.3 Выбор способа изготовления

заготовки

.4 Аналитический расчет припуска на

обработку

.5 Выбор маршрута обработки детали

.6 Выбор типа производства и формы

организации технологического процесса

.7 Выбор оборудования и

приспособлений

.8 Выбор режущих инструментов

.9 Выбор средств измерения

.10 Выбор режимов резания

.11 Техническое нормирование времени

по операциям

.12 Разработка программы для станка

с ЧПУ

. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ

ПРОЕКТА

.1 Анализ опасных и вредных

производственных факторов на участке флатанционного концентрата

.2 Меры по обеспечению безопасных и

здоровых условий труда на участке флатанционного концентрата

.3 Расчеты общего производственного

освещения на участке флантанционного концентрата

.4 Меры по охране окружающей среды

.5 Меры по обеспечению устойчивости

функционирования участка в условиях чрезвычайных ситуаций

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Сегодня черная металлургия - одна из важных отраслей промышленности. Эта

отрасль объединяет технологически и организационно различные предприятия,

служит основой развития машиностроения и строительства.

В России действуют порядка 710 предприятий черной металлургии,

производящие около 47 миллионов тонн готового проката. Свыше 91 процента из

этого количества приходится на такие предприятия как: ПАО «Северсталь»,

Челябинский, Магнитогорский, Новолипецкий, Западно-Сибирский, Нижне-Тагильский,

Кузнецкий, Орско-Халиловский, Оскольский металлургические комбинаты. По объему

производства лидируют следующие компании: ПАО «Северсталь», ОАО «НЛМК», ОАО

«ММК», которые производят 58 процентов всего российского экспорта

металлопродукции.

С 1996 года ПАО «Северсталь» лидирует в стране по объемам реализации

металлопродукции, а также входит в число 10 крупнейших сталелитейных

металлургических компаний мира.

Естественно, что в структуре промышленного производства Вологодской

области ведущее место занимает черная металлургия, представленная, в первую

очередь, гигантским металлургическом комбинатом - ОАО «Северсталь».

Расположен комбинат в городе Череповце Вологодской области на берегу

Рыбинского водохранилища. От Москвы его отделяют 620 км, от Санкт-Петербурга -

475 км. Железнодорожные магистрали и Волго-Балт связывают Череповец с крупными

промышленными центрами, а также с портами 5 морей. Столь выгодное

географическое и транспортное положение ОАО «Северсталь» создают ему

благоприятные условия для реализации готовой продукции как внутри страны, так и

за рубежом. Город Череповец был учрежден при старинном Череповецком монастыре

Указом императрицы Екатерины Великой в 1777 году «для пользы водяной

коммуникации».

С открытием в 1810 году Мариинского водного пути город становится крупным

транзитным пунктом на пути из Заволжья к Санкт-Петербургу. В 1905 году через

Череповец прошла железная дорога, что способствовало усилению его экономических

связей.

В первой половине двадцатого века группа экспертов во главе с академиком

И.П. Бардиным предложила оригинальное решение - разместить завод в Череповце.

Однако, стремительный рост промышленного потенциала произошел во второй

половине двадцатого века и связано это со строительством металлургического

завода, нынешней «Северстали».

Продукция комбината - кокс, химические продукты, широкий марочный

сортамент холоднокатаных, горячекатаных листов и рулонов, сортового проката,

гнутых профилей - по качеству находится на уровне лучших мировых стандартов и

используется в машиностроении, строительстве, авто- и судостроении,

электротехнической промышленности и многих других отраслях экономики. Продукция

комбината экспортируется в 52 страны, объем экспортной продукции составляет 15

% от общего объема производства.

Непрерывный рост объема производства - характерная черта развития

комбината, обусловленная новым строительством и реконструкцией действующих

агрегатов, внедрением мероприятий научно-технического прогресса, повышением

качества выпускаемой продукции, повышением уровня всей экономической деятельности.

Развитие комбината продолжается и в настоящее время. Осваиваются новые

мощности по производству агломерата, конвертерной стали и проката.

Комбинат отличается широким использованием современных достижений науки,

техники и технологии, высокой степенью механизации и автоматизации

технологических и производственных процессов. Он является своеобразным учебным

центром по подготовке специалистов для черной металлургии.

Цель разработки гидропривода - закрепление теоретических знаний, которые

приобретены при изучении курса «Гидропневмоавтоматика и гидропривод», получение

практических навыков в разработке гидравлических приводов промышленных роботов

и металлорежущих станков.

Конструирование привода должно основываться на применении типовой

гидроаппаратуры. При реализации работы применяют материалы из разделов: физики,

высшей математика, теоретической механики, сопротивлении материалов, теории

машин и механизмов, основы конструирования машин, технического черчения,

вычислительной техники и математического моделирования.

Выполнение проекта требует комплексного применения знаний ряда изученных

дисциплин (резание металлов, детали машин, сопротивление материалов) и

способствует развитию навыков проектирования модернизации сложных механизмов. В

процессе работы над проектом студент знакомится с кинематической структурой

приводов станков, конструктивным исполнением их элементов, а также выполняет

необходимые проектировочные расчеты.

Буквально недавно экономика нашей страны перешла на рыночные отношения. В

плановом хозяйстве производство всех отраслей промышленности Российской

Федерации ориентировалось на выход регламентированного перечня деталей в

соответствии с годовой целью определенной отрасли СССР. Вопреки несуществующего

порядка и безотказности действия ведущих путей экономики советского уклада,

этот метод, работал неудовлетворительно. Ни одно государство сейчас не

отличается абсолютно идеальной экономикой.

Рынок преобразовал все, или практически все. В настоящее время «спрос»

заказчика - это основная деятельность каждого предприятия. Перед поставщиками

поставлены строгие задачи. А именно: уверять заказчика покупать данное изделие,

отодвинуть конкурентов на второй план, занять лидирующую позицию. Политика

реформы обнаружила несправедливость прошлых норм. Большое количество

поставщиков не устояли перед начавшимся «естественным отбором» и отошли в

сторону. Тех, кто выжил ожидала тяжелая дорога привыкания к новому порядку,

основанной на «симбиозе» заказчика и поставщика, предпринимателя и наемником.

В сегодняшнее время для того, чтобы выжить, нужно усвоить обстоятельства

рынка, просьбы и пожелания заказчика, вместимость рынка, а также вероятных

соперников.

Главная цель - это классификация, фиксирование и углубление знаний,

которые были получены в разделе «Экономика», а также закрепление навыков при

решении практических задач.

Работа включает в себя: вычисление программы, партии и

штучно-калькуляционного времени, объём оборудования и численность работников,

которые работают на определенной площади, их зарплаты и полного фонда заработной

платы, а также, рассчитываются затраты на сырье и ведущие фонды, расчет

технико-экономических коэффициентов работы участка.

Из технологического процесса берут сведения об аппаратуре, подобранной на

данной площади. Более того, для расчета требуются данные именно из цеха

центрального предприятия ПАО «Северсталь», в котором реализуется производство.

Вот эти данные: стоимость аппаратуры, сырья, нормы амортизации, энергозатраты,

расходы на аппаратуру (РСО), а также прочие цеховые расходы. Эти данные установлены

соответственно показателям коксохимического производства.

Проект оканчивается выводами по проделанной работы. Разбираются

технико-экономические коэффициенты работы участка, по которым подводятся итоги

о выгодности разработки и о внедрении в производство.

1. АНАЛИЗ

СОСТОЯНИЯ ВОПРОСА, ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

В настоящее время в процессе эксплуатации сушильных барабанов происходит

загрязнение их бандаже, что требует их ремонта: обработка бандажей с помощью

болгарок, шлифмашинок, или демонтаж самого барабана - это процесс очень

трудоёмкий вредный для здоровья и затратный.

Поэтому целью ВКР является модернизация устройства для обработки бандажей

сушильного барабана.

В рамках проекта нужно решить следующие задачи:

расчет и проект привода сушильного барабана;

рассчитать и спроектировать раму привода механизма вращения барабана;

разработать гидропривод перемещения резца устройства для обработки

бандажей сушильного барабана;

спроектировать и рассчитать шлицевую протяжку;

разработка технологического процесса изготовления втулки;

- спроектировать общий вид сушильного барабана с устройством для

обработки бандажей.

2.

ПРОЕКТИРОВАНИЕ И РАСЧЕТ ПРИВОДА МЕХАНИЗМА ВРАЩЕНИЯ СУШИЛЬНОГО БАРАБАНА

2.1 Описание конструкции, назначения и принципа действия

исполнительной машины

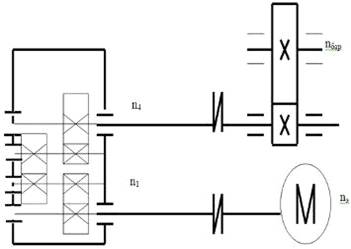

Привод барабана осуществляется от электродвигателя посредством редуктора

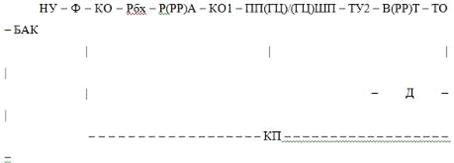

и соединительных муфт. Кинематическая схема привода изображена на рисунке 1.

Назначение исполнительной машины - для сушки флотационного концентрата в

условиях коксохимического производства.

Техническое задание:

Частота вращения барабана n =

4,7 об/мин.

Частота вращения приводного вала n пр = 31,3 об/мин.

Передаваемая мощность Р = 45 000 Вт

Передаточное отношение венцовой зубчатой пары i = 6,75.

Dзуб.бар.

= 3900 мм; Dзуб.рп.вала = 580 мм.

Рисунок 1 - Кинематическая схема привода

2.2 Энергокинематический расчет привода

.2.1 Выбор двигателя. Кинематический расчет привода

В состав привода барабана входят электродвигатель, две зубчатых муфты, трехступенчатый

цилиндрический редуктор.

Определение КПД привода:

, (1)

, (1)

где

=

= = 0,963 · 0,994 = 0,85 КПД трехступенчатого

цилиндрического редуктора;

= 0,963 · 0,994 = 0,85 КПД трехступенчатого

цилиндрического редуктора;

=

0,96…0,98;

=

0,96…0,98;

=

0,98…0,99 КПД муфты;

=

0,98…0,99 КПД муфты;

= 0,99

…0,995 КПД пары подшипников качения [12];

= 0,99

…0,995 КПД пары подшипников качения [12];

= 0,85 ·

0,992 = 0,83.

= 0,85 ·

0,992 = 0,83.

Окружная

скорость приводного вала,

(2)

(2)

Угловая скорость приводного вала, с-1

с-1 (3)

с-1 (3)

Передаваемый момент, Н·м

Н

Н (4)

(4)

Окружное

усилие, Н

Н

Н (5)

(5)

Требуемая

мощность электродвигателя, кВт

Вт =

54,21 кВт (6)

Вт =

54,21 кВт (6)

Номинальная мощность электродвигателя Р ном = 55 кВт.

Наиболее предпочтительным является двигатель 4А250М6 номинальной мощности

Р ном = 55,0 кВт, номинальной частоты вращения Nном = 987 об/мин (с учетом s = 1,3), диаметр выходного вала d = 65 мм [1]

Передаточное отношение привода.

(7)

(7)

Передаточное отношение редуктора (Uртрехступенчатого = 31,5…160, предельные значения -25…250)

, (8)

, (8)

где Uз.п. - (венцовая зубчатая пара) = 6,75

2.2.2 Энергетический расчет привода

Угловые скорости и частоты вращения на валах

Угловая скорость и частота вращения и электродвигателя nэ = 987 мин-1

с-1 (9)

с-1 (9)

Угловая

скорость и частота вращения быстроходного вала редуктора n1 =

987 мин-1,  с-1

с-1

Угловая

скорость и частота вращения тихоходного вала редуктора

n4 = мин-1

(10)

мин-1

(10)

=3,28 с-1

(11)

=3,28 с-1

(11)

Частота вращения и угловая скорость барабана

мин-1

(12)

мин-1

(12)

с-1 (13)

с-1 (13)

Мощности на валах

Мощность электродвигателя, кВт: Рном = 55 кВт.

Мощность на быстроходном валу редуктора, кВт:

Р1 = Рном ·  м = 55 ·

0,99 = 54,45 кВт (14)

м = 55 ·

0,99 = 54,45 кВт (14)

Мощность на тихоходном валу редуктора, кВт:

Р4

= Р1 · ред =

54,45 · 0,83 = 45,19 кВт (15)

ред =

54,45 · 0,83 = 45,19 кВт (15)

Мощность барабана, кВт:

Рбар.

= Р4 ·  м ·

м ·  ·

· венц.

пары (16)

венц.

пары (16)

Р бар = 45,19 · 0,99 ·0,98· 0,97 = 42,52 кВт

Вращающие моменты на валах, Н·м.

Вращающий момент на выходном валу электродвигателя, Н·м:

Н·м (17)

Н·м (17)

Вращающий момент на быстроходном валу редуктора, Н·м:

Т1 =  · Н·м

(18)

· Н·м

(18)

Вращающий момент на тихоходном валу редуктора, Н·м:

Т4 = Н·м (19)

Н·м (19)

Вращающий момент барабана, Н·м [32]:

Т

бар =  Н·м

(20)

Н·м

(20)

2.2.3 Подбор стандартного редуктора

На основании расчетов выбираем стандартный редуктор горизонтальный

цилиндрический трехступенчатый серии 1 ЦЗУ-355-31,5-11-М-УЗ с передаточным

числом uред = 31,5, диаметр выходной ступени

быстроходного вала dБ = 65 мм,

диаметр выходной ступени тихоходного вала dТ =110 мм. [1]

2.2.4 Расчет открытой зубчатой передачи

Исходные данные:

U =

6,75;

n1 =

4,7 об/мин;

n2 =

31,33 об/мин;

Т2 = 88583,3Н· м.

Материал зубчатых колес - чугун СЧ 28, предел прочности при растяжении

240 н/мм2, поверхность твердости зубьев HB = 180-190 рисунок 2.

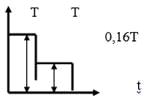

Рисунок 2 - График нагрузки

Ксут = 0,1, Кгод = 0,8, L = 3

года

Допускаемые контактные напряжения

, (21)

, (21)

где HBmin - минимальное значение твердости

поверхности зубьев.

МПа

МПа

В

качестве расчетного значения принимаем допускаемое контактное напряжение  МПа.

МПа.

Допускаемое

напряжение изгиба:

МПа (22)

МПа (22)

Определение межосевого расстояния:

, мм (23)

, мм (23)

где ze - показатель, который учитывает

суммарную длину контактных линий;

Т2 - номинальный крутящий момент на валу колеса рассчитываемой передачи,

Н·м;

= 0,1 -

показатель ширины зубчатых колес передачи;

= 0,1 -

показатель ширины зубчатых колес передачи;

Кнa = 1 - коэффициент, учитывающий

распределение нагрузки между зубьями, прямозубой передачи;

Кнв = 1 - значение коэффициента после приработки зубьев;

Кнv = 1 - коэффициент, учитывающий

динамическую нагрузку в зацеплении.

, (24)

, (24)

где

Е =1,6 - коэффициент торцового перекрытия.

=1,6 - коэффициент торцового перекрытия.

Принимаем

по ГОСТ 2185-66 aw = 2240 мм

Рабочая

ширина венца

Рабочая

ширина колеса:

b2м =  в а

в а = 0,1 · 2240 = 224 мм (25)

= 0,1 · 2240 = 224 мм (25)

Рабочая ширина шестерни b1 = b2 + (2…4) = 227мм

Модуль передачи:

m = (0,01…0,02) · aw =

22,4…44,8 мм (26)

принимаем m = 25 мм

Суммарное количество зубьев:

(27)

(27)

Количество зубьев колеса и шестерни:

(28)

(28)

Z2= (29)

(29)

Фактическое передаточное число:

(30)

(30)

Геометрические параметры передачи

Диаметры делительных окружностей:

мм (31)

мм (31)

мм (32)

мм (32)

Проверка:

d1 + d2 = 2  aw (33)

aw (33)

4480

4480

Диаметры

вершин зубьев:

мм, (34)

мм, (34)

мм (35)

мм (35)

Диаметры окружностей впадин:

мм, (36)

мм, (36)

мм (37)

мм (37)

Окружная скорость колес, м/с:

=

= м/с (38)

м/с (38)

Проверка передачи на контактную выносливость:

, (39)

, (39)

Мпа

Мпа

,2

295,5 - условие верно [22].

295,5 - условие верно [22].

Проверка

зубьев на изгибную выносливость

Напряжение

в опасном сечении зуба колеса:

, (40)

, (40)

где KFβ - показатель, который учитывает планирование

производительности по ширине венца,

KFα - показатель, который учитывает

планирование производительности между зубьями,

Yβ - показатель, который учитывает наклон зуба;  =1 (для прямозубых передач),

=1 (для прямозубых передач),

YF2 -

показатель, который учитывает форму зуба колеса.

МПа

МПа

Силы,

действующие в зацеплении

Окружная

сила

, Н, (41)

, Н, (41)

Н,

Н,

Радиальная

сила:

Н, (42)

Н, (42)

где

угол профиля зубьев,

угол профиля зубьев,

2.2.5 Ориентировочный расчет и конструирование приводного вала

.2.5.1 Выбор материала приводного вала

В качестве материала выбираем сталь 35, улучшение + нормализация,

твердость 179…207НВ.

Средняя твердость:

НВ1

= 0,5 · (179 + 207) = 193

Предел прочности:

в = 600

Н/мм2

в = 600

Н/мм2

Предел

текучести:

т = 320

Н/мм2

т = 320

Н/мм2

Предел

выносливости:  -1 = 380Н/мм2.

-1 = 380Н/мм2.

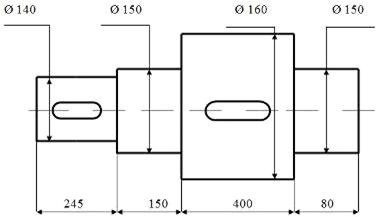

2.2.5.2 Расчет и конструирование приводного вала рабочей машины

Первая ступень под полумуфту, мм:

диаметр ступени, мм:

мм, (43)

мм, (43)

где

= 20…25 Н/мм2

= 20…25 Н/мм2

мм

мм

Получаем

d1 =140 мм по нормальными линейным размерам (ГОСТ

6636-78). Подбираем зубчатую муфту по ГОСТ 5006-81 по справочной литературе

[20].

№

12,  ,

,

= 182,5

+ 60

= 182,5

+ 60 мм (44)

мм (44)

В соответствие с условиями компоновки принимаем длину первой ступени

приводного вала L1 =245 мм.

Ступень вала под крышки с уплотнениями и подшипник выбираем исходя из

эскизной компоновки, представленной на рисунке 3.

Рисунок 3 - Эскиз приводного вала

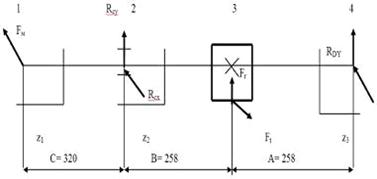

Проверочный расчет.

Определим опасное сечение вала. Представим вал как статически определимую

балку, лежащую на двух опорах, нагруженную внешними силами. Действие всех

внешних сил приводим к двум взаимно перпендикулярным плоскостям (горизонтальной

и вертикальной) и найдем реакции опор. Схема нагружения приводного вала

изображена на рисунке 4.

На муфте:

, Н, (45)

, Н, (45)

250·23,973=5993,3

Н

250·23,973=5993,3

Н

Ft = 45427,3 H

Fr = 16535,5 H

Рисунок

4 - Схема нагружения приводного вала

Определим

длины участков быстроходного вала:

м

м

Вертикальная плоскость:

(46)

(46)

(47)

(47)

Н

Н

(48)

(48)

Н (49)

Н (49)

Выполним проверку:

(50)

(50)

Изгибающие моменты в вертикальной плоскости.

Н∙м,

(51)

Н∙м,

(51)

Н∙м,

(52)

Н∙м,

(52)

Горизонтальная плоскость:

, (53)

, (53)

(54)

(54)

Н,

Н,

(55)

(55)

, (56)

, (56)

Н

Н

Выполним

проверку:

(57)

(57)

Изгибающие моменты в горизонтальной плоскости.

Н∙м,

(58)

Н∙м,

(58)

Н∙м

Н∙м

Н∙м

Н∙м

Суммарные изгибающие моменты:

, Н∙м,

(59)

, Н∙м,

(59)

Н∙м,

Н∙м,

Н∙м

Н∙м

Крутящий

момент.

Н∙м

Н∙м

Приведенные

моменты по 3 гипотезе прочности.

, Н∙м,

(60)

, Н∙м,

(60)

где

- коэффициент, учитывающий различие в характеристиках

циклов напряжений изгиба и кручения, для реверсивной передачи

- коэффициент, учитывающий различие в характеристиках

циклов напряжений изгиба и кручения, для реверсивной передачи  [20]

[20]

Н∙м,

Н∙м,

Н∙м,

Н∙м,

Н, (61)

Н, (61)

(62)

(62)

2.2.5.3 Предварительный выбор подшипников

Остановим выбор на виде подшипника в связи с определенными условиями

эксплуатации. Важные запросы к опорам приводного вала: жесткость, высокая

грузоподъемность, умение передавать большие мощности, незначительная окружная

скорость, умение рассматривать радиальные нагрузки. Согласно всех перечисленных

спросам к опорам, лучшим вариантом является роликовый подшипник радиальный

сферический двухрядный.

По посадочному диаметру (d = 150мм) подбираем марку и условное

обозначение подшипника.

Выбранный роликоподшипник радиальный сферический двухрядный марки N3530Н ГОСТ 27365 - 87.

В таблице 1 представлена техническая характеристика подшипника.

Таблица 1- Техническая характеристика подшипника

|

Вал

|

Типоразмер

|

мм мм

|

|

Со стороны муфты

|

3530

|

150х270х73

|

|

Со стороны глухой крышки

|

3530

|

150х270х73

|

С = 730 кН, C0=1040 кН, n max=1500 м/с

2.2.5.4 Проверочный расчет подшипников

Пригодность

подшипников определяется сопоставлением расчетной динамической грузоподъемности

с базовой Cr и базовой долговечности

с базовой Cr и базовой долговечности  с

требуемой

с

требуемой (со сроком службы) согласно условиям:

(со сроком службы) согласно условиям:

,

,

Базовой

динамической грузоподъемностью подшипника  называется

величина постоянной радиальной нагрузки, которую подшипник усваивает при

базовой долговечности, равный

называется

величина постоянной радиальной нагрузки, которую подшипник усваивает при

базовой долговечности, равный  оборотов

внутреннего кольца.

оборотов

внутреннего кольца.

По следующей формуле определяется расчетная динамическая

грузоподъемность:

, (63)

, (63)

где

-динамическая эквивалентная нагрузка,

-динамическая эквивалентная нагрузка,

-

скорость угловая данного вала, - коэффициент разряда, для шариковых

подшипников

-

скорость угловая данного вала, - коэффициент разряда, для шариковых

подшипников  .

.

Базовая долговечность:

(64)

(64)

Для нашего привода срок службы подшипников составляет:

На

приводном валу

Проверяем

пригодность подшипника N3530Н (роликового радиального сферического

двухрядного,  , выбранного по ГОСТ 27365-87).

, выбранного по ГОСТ 27365-87).

Подшипник

установлен враспор.

Максимальная

суммарная опорная реакция подшипников.

, Н, (65)

, Н, (65)

Наибольшая

реакция опоры:  Н

Н

Отношение:

(66)

(66)

Определим

коэффициенты осевой нагрузки Y и влияния осевого нагружения ее по отношению:

,

,

С

учетом  формула определения эквивалентной динамической

нагрузки:

формула определения эквивалентной динамической

нагрузки:

Н, (67)

Н, (67)

где

V - показатель вращения, при вращающемся внутреннем

кольце подшипника,  ;

;

-

коэффициент безопасности,

-

коэффициент безопасности,  ;

;

-

температурный коэффициент, при рабочей температуре до

-

температурный коэффициент, при рабочей температуре до  ;

;

Н,

Н,

Вычислим

динамическую грузоподъемность по формуле:

Н,

Н,

Базовую

долговечность найдем по формуле:

Условие

выполняется. Подшипник пригоден.

2.2.5.5 Расчет шпоночных соединений

На приводном валу под полумуфту

Проверим соединение выходной конец вала под полумуфту.

Призматическая шпонка - Сталь 45,

Самое слабое звено - шпонка.

Условие прочности на смятие:

, (68)

, (68)

, (69)

, (69)

где

- площадь смятия

- площадь смятия

h - высота шпонки,  мм

мм

l - длина

шпонки,  мм

мм

b - ширина

шпонки,  мм

мм

Н,

Н,

-

разрешенное напряжение смятия,

-

разрешенное напряжение смятия,  МПа.

МПа.

Мпа

Мпа

-

условие выполняется.

-

условие выполняется.

Критерий прочности на срез:

, МПа,

(70)

, МПа,

(70)

где

- площадь среза.

- площадь среза.

, (71)

, (71)

-

разрешенное напряжение среза,

-

разрешенное напряжение среза,  МПа

МПа

МПа

МПа

-

условие выполняется.

-

условие выполняется.

На

приводном валу под шестерню

Проверим

на прочность вал под шестерню.

Призматическая

шпонка - Сталь 45,

Расчет

ведем по слабому звену соединения - шпонке.

Условие прочности на смятие:

, МПа, (72)

, МПа, (72)

, (73)

, (73)

где Aсм- площадь смятия,

h - высота

шпонки,  мм,

мм,

l - длина шпонки,  мм,

мм,

b - ширина

шпонки,  мм.

мм.

Н

Н

-

разрешенное напряжение смятия,

-

разрешенное напряжение смятия,  Мпа

Мпа

Мпа

Мпа

-

условие выполняется.

-

условие выполняется.

Критерий

прочности на срез:

, МПа,

(74)

, МПа,

(74)

где

- площадь среза.

- площадь среза.

(75)

(75)

-

разрешенное напряжение среза,

-

разрешенное напряжение среза,  МПа

МПа

Мпа

Мпа

-

условие выполняется.

-

условие выполняется.

2.2.6 Проверочный расчет приводного вала

Делают проверочный расчет валов на прочность, принимая к сведению

совместное действие кручения и изгиба. Данный расчет отражает разновидности

цикла напряжений изгиба, кручения, усталостные характеристики материала,

размеры, форму и состояние поверхности валов.

Цель данного расчета - высчитывание показателей запаса прочности в самом

ненадежном сечении вала и сопоставление его с разрешенным показателем запаса

прочности:

, где S -

суммарный показатель запаса прочности в ненадежном сечении вала;

, где S -

суммарный показатель запаса прочности в ненадежном сечении вала;

= 1,6…2,1

- разрешенный показатель запаса прочности.

= 1,6…2,1

- разрешенный показатель запаса прочности.

Ненадежными

сечениями вала являются сечения у торцов подшипников, где концентраторами

напряжений являются канавка с галтелью и посадка внутреннего кольца с натягом,

т.е. 2 и 3 сечения вала, указанные на схеме нагружения.

Нормальные

напряжения в ненадежных сечениях вала модифицируются по симметричному циклу и

определяются по формуле, Н/мм2:

(76)

(76)

где М = М2 = М3 - общий изгибающий момент в данном сечении приводного

вала, Н · м;

WНЕТТО

- продольный момент сопротивления сечения вала, мм3.

W2НЕТТО = W3НЕТТО = 0,1 · d23 = 0,1 · 1603 =

409600 мм3, (77)

где d2 = 160 мм.

Следовательно,

Н/мм2

Н/мм2

Касательные напряжения модифицируются по отнулевому циклу и определяются:

, (78)

, (78)

где Тпр = 13777 Н·м - вращающий момент на приводном валу;

WρHETTO - полярный момент инерции

сопротивления сечения вала, мм3.

= 0,2 · d23

(79)

= 0,2 · d23

(79)

Н/мм2

Н/мм2

Потому

как напряжения изгиба и кручения в обоих сечениях вала одинаковы, то дальнейший

расчет ведем только для 2 сечения вала.

Вычисляется

по следующей формуле показатель концентрации касательных напряжений в расчетном

сечении вала:

, (80)

, (80)

(81)

(81)

Определяем границы устойчивости в расчетном сечении вала по стандартным и

касательным напряжениям, Н/мм2:

= 410

Н/мм2 - предел выносливости на изгиб.

= 410

Н/мм2 - предел выносливости на изгиб.

Н/мм2,

(82)

Н/мм2,

(82)

МПа (83)

МПа (83)

Вычисляем

показатель запаса прочности по стандартным и касательным напряжениям:

, (84)

, (84)

, (85)

, (85)

Определяем номинальный показатель запаса прочности:

(86)

(86)

Условие

прочности , где

, где  = 1,6…2,1

- это предполагаемый показатель запаса прочности. Потому как 7,33

= 1,6…2,1

- это предполагаемый показатель запаса прочности. Потому как 7,33 1,6, следовательно, выполняется условие прочности.

Прочность опасного сечения вала обеспечена.

1,6, следовательно, выполняется условие прочности.

Прочность опасного сечения вала обеспечена.

2.2.7 Подбор и проверочный расчет муфт

В механизме привода используются две соединительные муфты - для

соединения вала электродвигателя с быстроходным валом редуктора и для

соединения тихоходного вала редуктора с приводным валом рабочей машины.

Произведем выбор муфт по главному диаметру связанных валов и вычисленному

моменту ТР, который должен находится в рамках номинального. В качестве муфты

для соединения вала электродвигателя с быстроходным валом редуктора выбираем

упругую втулочно-пальцевую муфту МУВП по ГОСТ 21424-93.

Муфта упругая втулочно-пальцевая 2000-65 ГОСТ 21424-93[20].

Техническое описание муфты: посадочный диаметр d = 45…50 мм (по валу электродвигателя и редуктора); наружный

диаметр D = 250 мм; максимальный момент [Tmax] = 2000 Н · м; угловая скорость не

более 38 с-1; радиальное смещение - 0,4 мм, угловое смещение - 1о. Тип муфты - I (с цилиндрическим посадочным

отверстием).

Расчетный момент муфты упругой втулочно - пальцевой 2000 - 65 ГОСТ 21424

- 93, Н·м:

Тр

= Кр · ТЭ/Д  [Tmax], (87)

[Tmax], (87)

где ТЭ/Д = 527,1 Н·м - вращающий момент на валу электродвигателя,

Н·м,

Кр

= 2,0 - коэффициент режима нагрузки муфты.

Следовательно,

Тр = 2,0 · 527,1 = 1054,2 Н/мм2  [Tmax].

[Tmax].

Для

соединения тихоходного вала редуктора с приводным валом рабочей машины выбираем

муфту зубчатую ГОСТ 5006 - 94 [1].

Муфта

МЗ-50000-110-1 ГОСТ 5006-94.

Техническое

описание: диаметр посадочный d = 140 мм, диаметр наружный D = 490 мм;

частота вращения не более 1400 об/мин. Тип муфты - I (с

цилиндрическим посадочным отверстием). Расчетный момент муфты 1 - 50000-110-1

ГОСТ 5006-94.

Тр

= 2,0 · 13904,6 = 27809,2 Н/мм2  [Tmax] [27].

[Tmax] [27].

3.

ПРОЕКТИРОВАНИЕ И РАСЧЕТ РАМЫ ПРИВОДА МЕХАНИЗМА ВРАЩЕНИЯ БАРАБАНА

3.1 Разработка рамы привода аппарата для сушки флотационного

концентрата

Привод состоит из следующих компонентов:

электродвигатель типа 4А250М6 N=55 кВт, n= 1000 мин-1;

редуктор типа ЩЗУ-400-31,5-11-Ц-УЗ;

приводная шестерня в опорах;

соединительная муфта электродвигатель - редуктор;

соединительная муфта редуктор - приводная звездочка.

Привод должен быть расположен на жесткой раме, иметь защитные кожуха для

обеспечения безопасности и обеспечивать беспрепятственный доступ к узлам во

время обслуживания.

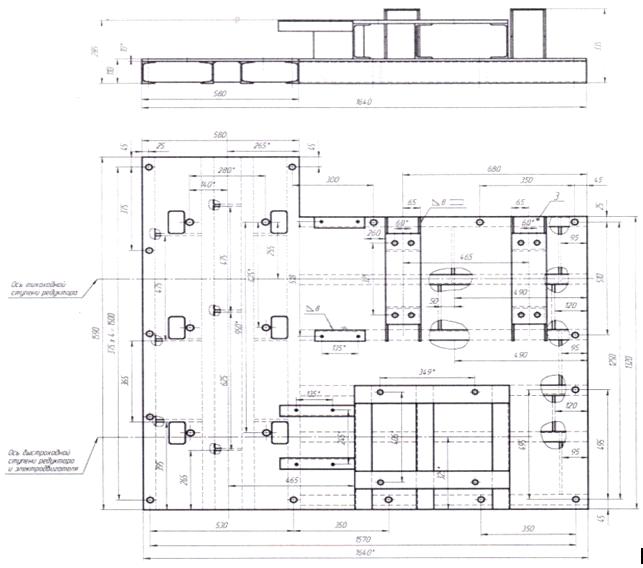

На рисунке 5 показана кинематическая схема привода.

Рисунок 5 - Кинематическая схема привода:

- электродвигатель; 2 - муфта зубчатая; 3 - редуктор; 4 - муфта зубчатая;

5 - приводная шестерня; 6 - опоры приводной шестерни

3.2 Требования к раме привода

При изменении приводов, которые состоят из редуктора и электродвигателя

обязаны быть соблюдены некоторые требования точности относительного

расположения узлов. Для чего узлы привода располагают на сварных или литых

рамах.

При небольшом производстве экономически выгоднее использовать рамы,

которые сварены из деталей сортового проката: листов, швеллеров, полос,

уголков. При крупносерийном производстве выгоднее применять литые плиты. В

отдельных случаях выбор плиты или рамы определяет конструкция машины и

требования точности. В нашем случае наиболее подходит сварная рама привода, как

наиболее выгодная при малом производстве.

Особое внимание следует уделить безопасности привода в целом при проектировании

рамы. На раме следует предусмотреть места установки защитных кожухов и иных

вспомогательных элементов, как например конечных выключателей и средств

автоматики. Также в крупных приводах следует учесть возможность установки на

раму перильного ограждения с блокировочными цепями, для предотвращения

проникновения в зону привода людей во время его работы.

Конструкция рамы должна предусматривать легкий доступ к крепежным болтам

узлов и агрегатов привода для надежной затяжки креплений [1].

3.3 Конструирование рамы привода

Конструкция и размеры рамы привода определяются типом электродвигателя и

редуктора, а так же вспомогательных элементов, рассмотренных выше.

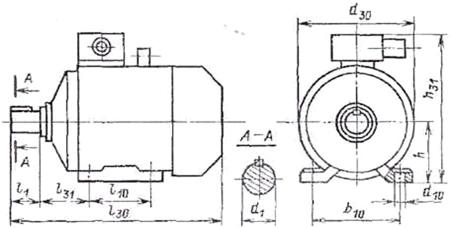

В приводе используется асинхронный двигатель серии 4А общего применения

типа 4А250М6. Габаритные и установочные размеры электродвигателя показаны на

рисунке 6, а их значения в таблице 2. Электродвигатель крепится к раме с

помощью лап.

Рисунок 6 - Габаритные и установочные размеры электродвигателя

Таблица 2 - Габаритные и установочные размеры электродвигателя

|

Габаритные размеры, мм

|

Присоединительные и

установочные размеры, мм

|

|

130

|

h31

|

d30

|

l1

|

110

|

l31

|

d1

|

d10

|

b10

|

h

|

|

955

|

640

|

554

|

140

|

369

|

148

|

75

|

24

|

406

|

250

|

В качестве редуктора в приводе используется трехступенчатый редуктор

общего применения типа 1ЦЗУ-355-31,5-11-Ц-УЗ. Габаритные и установочные размеры

электродвигателя показаны на рисунке 7, а их значения в таблице 3.

Рисунок 7 - Габаритные и установочные размеры редуктора

Таблица 3 - Габаритные и установочные размеры редуктора

|

AwT

|

AwП

|

AwБ

|

В

|

В1

|

В2

|

Н

|

Н1

|

h

|

L

|

L1

|

L2

|

L3

|

L4

|

L5

|

|

355

|

225

|

140

|

435

|

280

|

360

|

726

|

375

|

35

|

1260

|

475

|

250

|

402

|

300

|

360

|

Рассчитаем размеры установочных платиков. Для расчета воспользуемся

методикой, представленной в [17].

Ширина установочных платиков:

С ≈ bэ (bp)+2C0, мм, (88)

где bэ (bp) - ширина опорных поверхностей электродвигателя

(редуктора), мм.

Длина установочных платиков:

L ≈ Lэ (Lp)+2C0, мм, (89)

где Lэ (Lp) - длина опорных поверхностей электродвигателя (редуктора),

мм.

Величина C0 зависит от ширины опорных поверхностей и равна:

C0 ≈ 2(0,05 bэ (bp) + 1), мм, (90)

где bэ (bp) - ширина опорных поверхностей электродвигателя (редуктора),

мм.

Размеры платиков для электродвигателя (b = 60 мм, l = 420 мм):

С0 ≈ 2(0,05·60 + 1) = 8,

С =

60 + 2 · 8 = 76 L = 420 + 2 · 8 = 436

Исходя из расчетов принимаем минимальные размеры платиков под

электродвигатель С = 80 мм, L = 440 мм.

Размеры платиков для редуктора (b = 90 мм, l = 1255 мм):

С0

≈ 2(0,05 · 90 + 1) = 11,

С

= 90 + 2·11 = 112,

L

= 1255 + 2·11 = 1277

Исходя из расчетов принимаем минимальные размеры платиков под редуктор С

= 115 мм, длину L = 1280 мм.

Основание рамы проектируем с использование швеллеров №100 по ГОСТ 8240-97

имеющий ширину полки 46 мм. Швеллера привариваем к общему опорному листу

толщиной 10 мм вырезанному в размер рамы. Такая конструкция обеспечивает

высокую жесткость рамы и требуемую высоту по центрам привода для установки в

агрегат. Материал швеллеров и опорного листа сталь ВСтЗсп ГОСТ 380-2000.

Приварку швеллеров для экономии электродов привариваем шахматным швом с двух

сторон, что не уменьшит прочность рамы, т.к. поверхность сварных швов

достаточно большая.

Все швеллера по длине упрочняем распорками между полками швеллеров для

придания большей жесткости конструкции, особенно в местах отверстий для

фундаментных болтов. Между швеллерами в местах крепления редуктора

предусматриваем также соединительные распорки.

Отверстия под фундаментные болты сверлим после приварки швеллеров к раме.

Редуктор привода устанавливаем непосредственно на опорный лист. Для

удобства крепления редуктора болтами рядом с установочными отверстиями

выполняем прямоугольные отверстия для доступа к ним снизу.

Для электродвигателя с местом под установку кожух муфты выполняем

отдельную конструкцию в виде готового узла и привариваем ее к опорному листу

сплошным швом по контуру швеллеров рамы электродвигателя.

Для установки приводной шестерни выполняем две стойки под опоры шестерни

и также сплошным швом по конуру стоек привариваем их к опорному листу. Между

редуктором и стоками под шестерню устанавливаем две стойки для крепления

соединяющей их муфты.

Сварку всех элементов производим с помощью ручной электродуговой сварки

электродами типа Э-42А по ГОСТ 9467-95.

Эскиз рамы привода представлен на рисунке 8, а чертеж в графической

части.

Крепить раму будем к бетонному основанию с помощью анкерных болтов. Для

чего выполним расчет требуемого диаметра анкерных болтов.

Рисунок 8 - Эскиз рамы привода

3.4 Расчет анкерных болтов

Для расчета воспользуемся методикой подбора числа и диаметра

фундаментальных болтов представленной в [17]. Число болтов определяют, как

частное от деления периметра опорной поверхности на средний шаг расположения

болтов. Практически это tср =

300…3000 мм в зависимости от размеров плиты. Нижние значения ограничиваются

возможностью размещения колодцев в фундаменте, а верхние - условиями

равномерности прижатия плиты к фундаменту.

z = L/ tср, мм, (91)

где L - длина периметра плиты, мм

tср

- средний шаг фундаментальных болтов (анкеров), мм.

Полученное число z

согласуют с конструкцией плиты, на которой намечают расположение болтов. При

этом могут быть допущены отклонения шага в ту или другую сторону.

Исходя из габаритов рамы принимаем tср = 540 мм.

z =

(1590 + 580 + 270 + 1060 + 1320 + 1640)/450 = 14,3

Принимаем число фундаментальных болтов z = 15 шт.

Исходя из конструкции рамы привода, откорректируем расстояние между

анкерными болтами по конструктивным соображениям.

Для определения диаметров болтов рассчитаем необходимую силу затяжки

одного болта:

P = F[σсм]/z ≤ [P], кг/см2, (92)

где F - площадь стыка, мм

[σсм] - допускаемое напряжение смятия

для бетона, кг/см2

[P] - допускаемая статическая нагрузка

болтов из Ст.3, кг/см2

В нашем случае рама опирается на бетон нижней полкой швеллера №100,

ширина которой 46 мм. Соответственной площадь стыка будет равна:

F = (2b + 2l - 4h)h, см2, (93)

где b, l - ширина, длина рамы, см;

h -

ширина полки швеллера, см.

F = (159

+ 58 + 27 + 106 + 132 + 164)·4,6 = 2971,6 см2

С учетом неравномерного распределения напряжения по стыку вследствие

деформации опорной поверхности допускаемое напряжение смятие для бетона [σсм] = 5…15 кг/см2 [17].

Р =

(2971,6·10)/15 = 1981,4 кг (19478 Н)

По таблице 12.1 [17] определяем требуемый диаметр анкерного болта:

d =24

мм с допускаемым [P] = 2400 кг

(23520 Н).

По справочнику [1] выбираем тип фундаментального болта:

Болт 1.2 М24 х 500 ВСт3пс2 ГОСТ 24379.1-80.

4. РАЗРАБОТКА

ГИДРОПРИВОДА ПЕРЕМЕЩЕНИЯ РЕЗЦА ДЛЯ ОЧИСТКИ БАНДАЖЕЙ БАРАБАНА

4.1 Расчёт и выбор исполнительного гидроцилиндра

.1.1 Нагрузочные характеристики гидропривода

В работе разрабатывается гидропривод перемещения резца для очистки

бандажей барабана.

Основные параметры гидропривода:

Ход цилиндра м, 0.6;

Скорость рабочего хода, м/с 0.022;

Скорость быстрого хода, м/с 0.08;

Число цилиндров шт, 1;

Усилие на штоке гидроцилиндра Н, 6000.

4.1.2 Расчет исполнительного гидродвигателя

Для этой конструкции нужен поршневой гидроцилиндр с односторонним штоком

двухстороннего действия. Ход поршня в соответствии с ГОСТ 6540-78 принимаем

равным 600 мм.

Вычисляем диаметр поршня гидроцилиндра:

(94)

(94)

где:

Rmaх - усилие осевое, Н;

Р1

и Р2 - давление соответствующего в сливной и напорной областях гидроцилиндра,

МПа;

Ψ1 и Ψ2

- учитываем с помощью выбранного

устройства гидроцилиндра. Для цилиндра с односторонним штоком ψ1 равно 0 и ψ2 равно  = 0,71 [14].

= 0,71 [14].

Принимаем

давление Р1 в напорной линии гидроцилиндра в соответствии с рекомендациями [14]

равным Р1 = 2/3p = 2/3 · 6,3 = 4,2 МПа.

Противодавление

в сливной области цилиндра, в соответствии с рекомендациями [14] и применяемого

давления в гидросистеме, получим Р2 = 0,6 МПа.

По

рассчитанному показанию D из источника [19] принимается стандартный

гидроцилиндр с диаметром поршня Dст> D

Dст = 50 мм

Получим

диаметр штока:  мм

мм

По

источнику [19] выберем стандартное показание, расположенное ближе к

рассчитанному: dст = 36 мм

По

допускаемым значениям выбираем стандартный гидроцилиндр:

-50х36х600

УХЛ4 ОСТ2 Г52-1-86

-

цилиндр гидравлический с односторонним штоком;

-

исполнение без торможения;

-

уплотнения поршневыми кольцами;

-

поршневой диаметр, мм;

-

диаметр штока, мм;

-

ход штока, мм;

УХЛ4

- исполнение климатическое.

Обследуем

гидроцилиндр на условие устойчивости по номограмме 10.3 [19]. Откуда видно, что

гидроцилиндр проверку прошел.

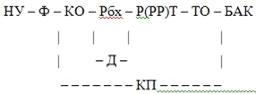

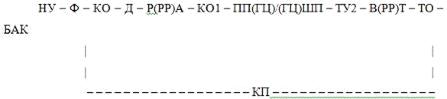

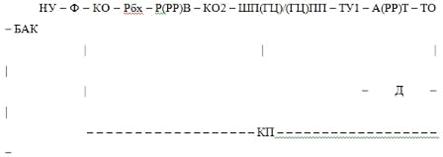

4.2 Составление принципиальной схемы гидропривода

Гидравлическая схема привода изображена на рисунке 9. Гидропривод

состоит:

НУ - насосная установка;

Ф - фильтр;

КП - клапан предохранительный;

КО, КО2, КО3 - клапана обратные;

Д - дроссель;

РР - распределитель направления движения ГЦ реверсивный;

Рбх - распределитель быстрых ходов;

ТУ1, ТУ2 - тормозные устройства (распределители торможения);

ТО - теплообменник, для охлаждения масла;

ГЦ - гидроцилиндр.

Насосная установка НУ создает давление рабочей жидкости в гидросистеме.

Фильтр Ф фильтрует рабочую жидкость. Предохранительный клапан КП служит для

защиты системы от перегруженности. Клапан обратный КО избавляет от обратного

тока жидкости к насосной установке. Дроссель Д служит для регулирования

скорости движения выходного звена ГЦ. Реверсивный распределитель РР (схема №14

по справочнику [27]) перенаправляет потоки жидкости в поршневую или штоковую

полость ГЦ, тем самым меняя направление движения ГЦ. Распределители ТУ1, ТУ2 и

обратные клапаны КО1, КО2 служат для торможения хода штока в конечных

положениях. Теплообменник ТО охлаждает рабочую жидкость.

Схема движения жидкости в положении СТОП:

Электромагниты ЭМ1, ЭМ2, ЭМ3 отключены.

Схема движения жидкости при выдвижении штока (быстрый подвод БП):

Электромагнит ЭМ1 включен, электромагниты ЭМ2, ЭМ3 отключены.

Схема движения жидкости при выдвижении штока (рабочий ход РХ):

Электромагниты ЭМ1, ЭМ3 включены, электромагнит ЭМ2 отключен.

Схема движения жидкости при втягивании штока (быстрый отвод БО):

Электромагнит ЭМ2 включен, электромагниты ЭМ1, ЭМ3 отключены.

Торможение

При торможении в зависимости от направления движения в конце хода

срабатывают распределители ТУ1 или ТУ2. Слив из полости противоположной

движению прекращается, и шток останавливается.

Рисунок 9 - Схема гидропривода

4.3 Выбор и расчёт насосной установки

Подбор насосной установки выполняется из наибольшего давления и расхода

жидкости. Рассчитаем объёмы жидкости, которые необходимы для питания

гидроцилиндра в зависимости от цикла.

QБП =VБП

F1ст, м3/ с, (95)

F1ст, м3/ с, (95)

QРХ =VРХ

F1ст, м3/ с, (96)

F1ст, м3/ с, (96)

QБО = VБО

F2ст, м3/ с,

(97)

F2ст, м3/ с,

(97)

где:

F1ст и F2ст. - результативные площади гидроцилиндра в штоковой

и поршневой, м2;

VБП, VРХ, VБО -

скорости быстрого подвода, рабочего хода и быстрого отвода соответственно, м/с.

Площадь

в поршневой полости ГЦ:

, м2,

(98)

, м2,

(98)

м2

м2

Площадь

в штоковой полости ГЦ:

, м2,

(99)

, м2,

(99)

м2

м2

Отсюда

расходы:

QБП = 0,08 · 0,00196 = 0,000157 м3/ с (9,4 л/мин),

QРХ = 0,022 · 0,00196 = 0,000043 м3/ с (2,8 л/мин),

QБО = 0,08 · 0,00095 = 0.000076 м3/ с (4,6 л/мин),

Выбираем

наибольшее значение из рассчитанных показаний.

Подача

насоса номинальная должна быть выше QБП:

Qн

> QБП

Рассчитываем

по формуле значение необходимого давления на выходе из насоса:

Рн=Р1+ΔРн, МПа,

(100)

где:

Δрн - общие потери давления в линии, которая соединяет

гидроцилиндр с насосом.

Потери

давления определяем только после создания гидропривода. Следовательно, заранее

производим выбор насосной установки. Примем:

МПа

МПа

В

качестве насосного агрегата выбираем из справочника [19] насос стандартный

однопоточный типа пластинчатый НПл 12.5/6.3 ТУ2-053-1899-88.

Основные

параметры насосного агрегата:

Объем рабочий, см3 12.5.

Подача номинальная, л/мин (м3/с) 9.7 (0.000162)

Давление на выходе из насоса, МПа

Номинальное давление 6.3

Предельное давление 7

Частота вращения, об/мин

Номинальная частота 950

Максимальная частота 1500

Минимальная частота 600

Номинальная мощность электродвигателя, кВт 1.6.

Выбираем модель насосной установки для насоса:

ТУ2-053-1535-80

(101)

ТУ2-053-1535-80

(101)

где

1 - исполнение по высоте гидрошкафа (1200 мм);

М

- исполнение по количеству насосных агрегатов и расположению (один);

Г48-84

- наименование насосной установки;

УХЛ

- исполнение климатическое;

-

исполнение комплектующего насоса (внизу электродвигатель, вверху насос);

-

исполнение комплектующего насоса (внизу электродвигатель, вверху насос);

- номер

насосного агрегата.

- номер

насосного агрегата.

4.4 Расчёт и выбор гидроаппаратуры и трубопроводов

.4.1 Расчет трубопроводов

Рассчитаем внутренний диаметр трубопровода по формуле:

м, (102)

м, (102)

где:

Q - объём жидкости, который расходуется в трубопроводе,

м³/с;

Uрек - требуемая

скорость потока жидкости в трубопроводе.

Наименьшая

толщина стенки трубопровода:

, мм,

(103)

, мм,

(103)

где

Р - наибольшее давление жидкости в трубопроводе, МПа;

σпр - предел прочности на растяжение, для стали σпр равно 340 МПа;

Кσ - коэффициент безопасности равный 2…5.

Исходя

из давления в гидросистеме, используем соединения по ГОСТ2 93-4-78 и ГОСТ2

93-8-78 [19] с раскаткой. Подбор труб ведем из количества рекомендованных для

данного вида соединений по ГОСТ 8734-75.

Напорные

участки 1-2, 3-27, 27-28:

Pmax = 7 МПа, Q max = 9.7 л/мин = 0.000162 м3/с;

Рекомендуемая

скорость uрек = 3.2 м/с

м (8 мм)

м (8 мм)

Трубу

10х0,6 принимаем согласно ГОСТ 8734-75, внутренний диаметр которой равен  мм. Проверим условие

мм. Проверим условие  :

:

мм

мм

,6

мм > 0.45 мм условие осуществляется.

Напорные участки 27-4, 5-6:

Pmax =

7 МПа, Q max = 9,4 л/мин = 0,000157 м3/с;

Рекомендуемая скорость uрек =

3,2 м/с

м (7,9

мм)

м (7,9

мм)

мм

мм

,6

мм > 0,45 мм условие осуществляется.

Напорно-сливные участки 7-8, 9-10, 11-12, 13-14:

Pmax =

7 МПа, Q max = 9,4 л/мин = 0,000157 м3/с;

Рекомендуемая скорость uрек =

2 м/с

м (10

мм)

м (10

мм)

Трубу

12х0,6 примем согласно ГОСТ 8734-75, внутренний диаметр которой равен  мм. Проверим условие

мм. Проверим условие  :

:

мм

мм

,6

мм > 0.55 мм условие осуществляется.

Напорно-сливные участки 15-16, 17-18, 19-20, 21-22:

Pmax =

7 МПа, Q max = 4,6 л/мин = 0,000076 м3/с;

Рекомендуемая скорость uрек =

2 м/с

м (6,9

мм)

м (6,9

мм)

Трубу

10х0,6 примем согласно ГОСТ 8734-75, внутренний диаметр которой равен  мм. Проверим условие

мм. Проверим условие  :

:

мм

мм

,6

мм > 0,45 мм условие осуществляется.

Сливной участок 29-30:

Pmax =

0,9 МПа, Q max = 9,7 л/мин = 0,000162 м3/с;

Рекомендуемая скорость uрек =

2 м/с

м (10,1

мм)

м (10,1

мм)

Трубу

12х0,6 примем согласно ГОСТ 8734-75, внутренний диаметр которой равен  мм. Проверим условие

мм. Проверим условие  :

:

мм

мм

,6

мм > 0,07 мм условие осуществляется.

Сливные участки 23-24, 25-26:

Pmax =

0,9 МПа, Q max = 9,4 л/мин = 0,000157 м3/с;

Рекомендуемая скорость uрек =

2 м/с

м (10

мм)

м (10

мм)

Трубу

12х0,6примем согласно ГОСТ 8734-75, внутренний диаметр которой равен  мм. Проверяем условие

мм. Проверяем условие  :

:

мм

мм

,6

мм > 0,07 мм условие осуществляется.

4.4.2 Выбор гидроаппаратуры

Подбор гидроаппаратуры осуществляется из справочников по значению

рабочего давления и расхода. Подходящие установки обязаны отвечать данному типу

монтажа, т.е. стыковому.

Напорный фильтр Ф вида 1-10 ГОСТ 21329-75:

давление

номинальное:  ;

;

расход

номинальный:  л/мин (

л/мин ( м3/с);

м3/с);

разница

давлений  МПа.

МПа.

Гидрораспределитель РР вида ВЕ6.14.В220 УХЛ4 ГОСТ 24679-81:

давление

номинальное:  ;

;

расход

номинальный:  (

( м3/с);

м3/с);

разница

давлений:  ;

;

В

- золотникового вида;

Е

- управление электрическое;

-

проход условный в мм;

-

номер плана по исполнению;

В220

- напряжение управления 220В, переменный ток;

УХЛ4

- исполнение климатическое.

Гидрораспределитель Рбх вида ВЕ6.573.В220 УХЛ4 ГОСТ 24679-81:

давление

номинальное:  ;

;

расход

номинальный:  (

( м3/с);

м3/с);

разница

давлений:  ;

;

В

- золотникового вида;

Е

- управление электрическое;

-

проход условный в мм;

-

номер плана по исполнению;

В220

- напряжение управления 220В, переменный ток;

УХЛ4

- исполнение климатическое.

Гидрораспределители ТУ1, ТУ2 вида ВМР6.573 УХЛ4 ГОСТ 24679-81:

давление

номинальное: ;

;

расход

номинальный:  (

( м3/с);

м3/с);

разница

давлений: ;

;

В

- золотникового вида;

МР

- управление механическое;

-

проход условный в мм;

-

номер плана по исполнению;

УХЛ4

- исполнение климатическое.

Предохранительный клапан КП вила 10-10-2-11 УХЛ4 ТУ2-053-5749043-002-88:

давление

номинальное:  ;

;

расход

номинальный:  (

( м3/с);

м3/с);

давление

открытия:  ;

;

разница

давлений:  ;

;

КПМ

- предохранительный клапан;

-

проход условный;

-

давление настройки до 10 МПа;

-

стыковой монтаж;

-

ручник управление;

УХЛ4

- климатическое исполнение.

Клапана обратные КО, КО1, КО2 типа ПГ 51-22 УХЛ4 ТУ2-053-1444-79:

номинальный

расход:  (

( м3/с);

м3/с);

номинальное

давление: ;

;

мм

- условный проход;

давления

открытия: ;

;

перепад

давлений: ;

;

внутренние

утечки:  ;

;

УХЛ4

- климатическое исполнение.

Дроссель Д типа ДР-С12 УХЛ4 ТУ2-053-1711-84:

номинальный

расход:  (

( м3/с);

м3/с);

номинальное

давление: ;

;

Д

- дроссель;

Р

- регулировочный;

С

- способ монтажа стыковой;

мм

- условный проход;

перепад

давлений:  ;

;

УХЛ4

- климатическое исполнение.

Теплообменник ТО типа Г44-23 ТУ2-053-0221244-050-89:

номинальное

давление:  ;

;

рассеиваемая

мощность 3,25 кВт;

мощность

электродвигателя 12 кВт;

номинальный

расход:  (

( м3/с);

м3/с);

потери

давления:  .

.

сушильный

барабан технологический привод бандаж

4.5 Определение потерь давления в аппаратуре и трубопроводах

.5.1 Определение потерь давления в аппаратах

Вычислим потери давления ΔРга в гидроаппаратах по формуле:

ΔРга = ΔР0 + А·Qmax+В·Q²max, МПа, (104)

где: Р0 - перепад давления настройки аппарата или открытия, МПа;

А и В - показатели аппроксимации испытательной зависимости потерь

давления в установке от объёма расходуемой жидкости через него;

Qmax -

наибольший объём расходуемой жидкости в установке на определенной ступени

цикла, м³/с.

Показатели В и А определяются по формулам:

, МПа · с/м3,

(105)

, МПа · с/м3,

(105)

, МПа ·

с2/м6, (106)

, МПа ·

с2/м6, (106)

где

Q ном- расход аппарата номинальный;

Dрном - потери

давления в аппарате при номинальном расходе.

В

таблицах главных параметров справочной литературы [19] указано значение Dрном для стандартных гидроаппаратов. Вычисление потерь давления

рассмотрим для двух аппаратов, вычисления для остальных аппаратов укажем в

таблицу 4.

Фильтр

Ф:

Qном = 10 л/мин (1,67×10-4 м3/с);

Δp0 = 0 МПа;

Δpном = 0,09 МПа.

Показатели аппроксимации:

МПа ·

с/м3,

МПа ·

с/м3,

МПа · с2

/ м6

МПа · с2

/ м6

Линия напорная: Qmax = 9,7 л/мин (1,62×10-4 м3/с):

МПа

МПа

Распределитель

РР:

Qном = 12.5 л/мин (2,08×10-4 м3/с);

Δp0 = 0 МПа;

Δpном = 0.21 МПа.

Показатели аппроксимации:

МПа ·

с/м3,

МПа ·

с/м3,

МПа · с2

/ м6

МПа · с2

/ м6

Линия напорная Qmax = 9.4 л/мин (1,57×10-4 м3/с):

МПа

МПа

Линия

сливная Qmax = 4,6 л/мин (7,6×10-5 м3/с):

Мпа

Мпа

Таблица 4 - Потери давления в гидроаппаратах

|

Наименование и модель

аппарата

|

D pо ΜПа

|

А МПа·с/м3

|

В МПа·с2/м6

|

Этап цикла

|

Qmax м3/с

|

D pг а ΜПа

|

|

Подвод быстрый БП

|

|

Фильтр Ф

|

|

269,5

|

1613539,4

|

напор

|

0,000162

|

0,0860

|

|

Обратный клапан КО

|

0.15

|

75,1

|

225450,7

|

|

0,000157

|

0,1673

|

|

Рапределитель Рбх

|

|

504,8

|

2426960,1

|

|

0,000157

|

0,1391

|

|

Рапределитель РР

|

|

504,8

|

2426960,1

|

напор

|

0,000157

|

0,1391

|

|

Клапан обратный КО1

|

0.15

|

75,1

|

225450,7

|

|

0,000157

|

0,1673

|

|

ИТОГО:

|

0,6988

|

|

Распределитель ТУ2

|

|

504,8

|

2426960,1

|

слив

|

0.000076

|

0,0524

|

|

Рапределитель РР

|

|

504,8

|

2426960,1

|

|

0.000076

|

0,0524

|

|

Теплообменник ТО

|

|

274,4

|

470741,9

|

|

0.000076

|

0,0236

|

|

СУММА:

|

0,1283

|

4.5.2 Определение потерь давления по длине труб

Потери давления по длине предопределены вязким трением жидкости, когда

она течет по трубопроводу. Прежде всего для каждого трубопровода определяют

число Рейнольдса (Re).

, (107)

, (107)

где:

U - скорость течения жидкости фактическая, м/с;

V -

кинематический показатель вязкости жидкости, мм²/с.

Определим

потери давления на вязкое трение по формуле [1]:

, МПа,

(108)

, МПа,

(108)

где

r - плотность рабочей жидкости, кг/м3;- наибольший

расход жидкости в линии, м3/с;

li - показатель гидравлического трения на i - том отрезке;- длина i - го отрезка трубопровода, м;ст - внутренний

диаметр i - го отрезка трубопровода, м;ст - площадь внутреннего сечения i - го

отрезка трубопровода, м2.

Известно, что показатель li для гладких цилиндрических трубопроводов равен [1]:

(109)

(109)

Полно рассчитаем потери

давления для участка трубопровода 1-2 при наибольших показателях расхода

жидкости:

труба 10х0,6 ГОСТ 8734-75;

длина трубопровода L = 0,1 м;

внутренний диаметр трубопровода dст = 0.0088 м;

наибольший расход жидкости Qmax = 0,000162 м3/с

Масло ИГП-18 ГОСТ 20799-75, r = 880 кг/м3, V = 18

· 10-6 м2/с.

По данной формуле определяем площадь внутреннего сечения трубопровода:

, м2,

(110)

, м2,

(110)

м2

м2

По

следующей формуле рассчитываем фактическую скорость движения рабочей жидкости в

трубопроводе:

, м/с,

(111)

, м/с,

(111)

Вычислим

число Рейнольдса:

Па ≈

0,0017 МПа

Па ≈

0,0017 МПа

В

таблице 5 представлены вычисленные показания потерь на других отрезках

трубопроводов.

Таблица 5 - Потери давления по длине трубопроводов

|

Линия

|

Участок по схеме

|

Qmax, м3/с

|

dТi, м

|

Li, м

|

fТi., м2

|

ui., м/с

|

Rei

|

li

|

DpТi., МПа

|

|

Быстрый подвод БП

|

|

Напор

|

1-2

|

0,000162

|

0,0088

|

0,1

|

0,000061

|

2,66

|

1302,2

|

0,0491

|

0,0017

|

|

3-27

|

0,000162

|

0,0088

|

0,05

|

0,000061

|

2,66

|

1302,2

|

0,0491

|

0,0009

|

|

27-4

|

0,000157

|

0,0088

|

0,05

|

0,000061

|

2,58

|

1262,0

|

0,0507

|

0,0008

|

|

5-6

|

0,000157

|

0,0088

|

0,1

|

0,000061

|

2,58

|

1262,0

|

0,0507

|

0,0017

|

|

7-8

|

0,000157

|

0,0108

|

0,15

|

0,000092

|

1,71

|

1028,3

|

0,0622

|

0,0011

|

|

9-10

|

0,000157

|

0,0108

|

2,7

|

0,000092

|

1,71

|

1028,3

|

0,0622

|

0,0201

|

|

ИТОГО

|

0,0264

|

|

Слив

|

15-21

|

0,000076

|

0,0088

|

2,9

|

0,000061

|

1,25

|

610,9

|

0,1048

|

0,0237

|

|

20-18

|

0,000076

|

0,0088

|

0,2

|

0,000061

|

1,25

|

610,9

|

0,1048

|

0,0016

|

|

23-24

|

0,000076

|

0,0108

|

0,3

|

0,000092

|

0,83

|

497,8

|

0,1286

|

0,0011

|

|

25-26

|

0,000076

|

0,0108

|

0,3

|

0,000092

|

0,83

|

497,8

|

0,1286

|

0,0011

|

|

СУММА

|

0,0275

|

4.5.3 Определение местных потерь давления

Местные потери - это сумма потерь в разных местных сопротивлениях (углы,

изменение диаметра, тройники и т.д.):

,МПа,

(112)

,МПа,

(112)

На

отрезке 1-2 для одного из местных сопротивлений произведем расчет местных

потерь:

сопротивление местное - резкое сужение (вход в фильтр Ф8,8/Ф8мм);

Ду фильтра - 0,008 м;

наибольший расход жидкости Qmax = 0,0000162 м3/с;

показатель местного сопротивления будет равен ζ=0,15 при d0/d = 8 / 8,8 = 0,9

[19];

число местных сопротивлений n = 1.

Па

(0,0007 МПа)

Па

(0,0007 МПа)

Другие

вычисленные местные потери сведены в таблицы 6 и 7.

Таблица

6 - Результаты расчетов местных потерь давления. Напорная линия

|

Линия

|

Участок

|

Qmax, м3/с

|

fстi, м2

|

Вид местного сопротивления

|

Параметр мест, сопротив,

|

Кол-во мест, сопрот,

|

ξ

|

Δрмi МПа

|

|

Подвод быстрый БП

|

|

1-2

|

0,000162

|

0,000050

|

Сужение резкое Ф8,8/Ф8 (Ф)

|

d0/d=0,9

|

1

|

0,15

|

0,0007

|

|

Напор

|

3-27

|

0,000050

|

Расширение резкое Ф8/Ф8,8

(Ф)

|

d0/d=0,9

|

1

|

0,50

|

0,0023

|

|

3-27

|

0,000162

|

0,000061

|

Тройник Ф8,8

|

|

1

|

0,30

|

0,0009

|

|

27-4

|

0,000157

|

0,000028

|

Сужение резкое Ф8,8/Ф6

(вход в плиту)

|

d0/d=0,68

|

1

|

0,35

|

0,0047

|

|

4-5

|

0,000157

|

0,000028

|

Тройник Ф6

|

|

1

|

0,90

|

0,0122

|

|

4-5

|

0,000157

|

0,000028

|

Колено Ф6

|

90 град,

|

2

|

1,20

|

0,0326

|

|

4-5

|

0,000157

|

0,000028

|

Тройник Ф6

|

|

1

|

0,70

|

0,0095

|

|

5-6

|

0,000157

|

0,000028

|

Расширение резкое Ф6/Ф8,8

(выход из плиты)

|

d0/d=0,68

|

1

|

0,90

|

0,0122

|

|

5-6

|

0,000157

|

0,000061

|

Колено Ф8,8

|

90 град,

|

2

|

1,20

|

0,0070

|

|

5-6

|

0,000157

|

0,000028

|

Сужение резкое Ф8,8/Ф6 (РР)

|

d0/d=0,68

|

1

|

0,35

|

0,0047

|

|

7-8

|

0,000157

|

0,000028

|

Расширение резкое Ф6/Ф10,8

(РР)

|

d0/d=0,55

|

1

|

1,30

|

0,0176

|

|

7-8

|

0,000157

|

0,000092

|

Колено Ф10,8

|

90 град,

|

1

|

1,20

|

0,0016

|

|

7-8

|

0,000157

|

0,000092

|

Тройник Ф10,8

|

|

1

|

0,90

|

0,0012

|

|

7-8

|

0,000157

|

0,000050

|

Сужение резкое Ф10,8/Ф8

(КО1)

|

d0/d=0,74

|

1

|

0,30

|

0,0013

|

|

9-10

|

0,000157

|

0,000050

|

Расширение резкое Ф8/Ф10,8

(КО1)

|

d0/d=0,74

|

1

|

0,75

|

0,0032

|

|

9-10

|

0,000157

|

0,000092

|

Тройник Ф10,8

|

|

1

|

0,70

|

0,0009

|

|

9-10

|

0,000157

|

0,000092

|

Вход в емкость

|

|

1

|

2,00

|

0,0026

|

|

СУММА:

|

|

0,1153

|

Таблица 7 - Результаты расчетов местных потерь давления. Сливная линия

|

Линия

|

Участок

|

Qmax, м3/с

|

fстi, м2

|

Вид местного сопротивления

|

Параметр мест, сопротив,

|

Кол-во мест, сопрот,

|

ξ

|

Δрмi МПа

|

|

Быстрый подвод БП

|

|

Слив

|

15-21

|

0,000076

|

0,000061

|

Тройник Ф8,8

|

|

1

|

0,90

|

0,0006

|

|

15-21

|

0,000076

|

0,000061

|

Колено Ф8,8

|

90 град,

|

1

|

1,20

|

0,0008

|

|

15-21

|

0,000076

|

0,000028

|

Резкое сужение Ф8,8/Ф6

(ТУ2)

|

d0/d=0,68

|

1

|

0,35

|

0,0011

|

|

20-18

|

0,000076

|

0,000028

|

Резкое расширение Ф6/Ф8,8

(ТУ2)

|

d0/d=0,68

|

1

|

0,90

|

0,0029

|

|

20-18

|

0,000076

|

0,000061

|

Колено Ф8,8

|

90 град,

|

2

|

1,20

|

0,0016

|

|

20-18

|

0,000076

|

0,000061

|

Тройник Ф8,8

|

|

1

|

0,70

|

0,0005

|

|

20-18

|

0,000076

|

0,000028

|

Резкое сужение Ф8,8/Ф6 (РР)

|

d0/d=0,68

|

1

|

0,35

|

0,0011

|

|

23-24

|

0,000076

|

0,000028

|

Резкое расширение Ф6/Ф10,8

(РР)

|

d0/d=0,55

|

1

|

1,30

|

0,0041

|

|

23-24

|

0,000076

|

0,000092

|

Колено Ф10,8

|

90 град,

|

2

|

1,20

|

0,0007

|

|

23-24

|

0,000076

|

0,000092

|

Резкое расширение Ф10,8/Ф20

(ТО)

|

d0/d=0,54

|

1

|

1,30

|

0,0004

|

|

25-26

|

0,000076

|

0,000092

|

Резкое сужение Ф20/Ф10,8

(ТО)

|

d0/d=0,54

|

1

|

0,45

|

0,0001

|

|

ИТОГО:

|

0,0140

|

4.6 Определение суммарных потерь и проверка насосной установки

Заключительным этапом вычисления потерь давления является проверка

насосной установки по обеспечению требуемым давлением в системе, Рассчитанные

потери давления заносим в таблицу 8.

Таблица 8 - Суммарные потери давления

|

Этап

|

Линии

|

DPГА,

МПа

|

DPl,

МПа

|

DPМ,

МПа

|

åDp, МПа

|

|

Подъем стола

|

Напор

|

0,6988

|

0,0264

|

0,1153

|

0,8405

|

|

Слив

|

0,1283

|

0,0275

|

0,0140

|

0,1698

|

По итогам вычисления делаем выбор насосной установки по давлению,

используя формулу [14]:

Рн рас = Р1 + ΔР, МПа, (113)

Рн

ст  Рн рас,

МПа, (114)

Рн рас,

МПа, (114)

Рн

расч = 4,2 + 0,8405 = 5,0405 МПа

,3

> 5,0405

Условие

выполняется, следовательно, расчёт сделан верно и насосная установка подходит.

5.

ПРОЕКТИРОВАНИЕ И РАСЧЕТ ШЛИЦЕВОЙ ПРОТЯЖКИ

5.1 Расчет комбинированной цилиндрическо-шлицевой протяжки одинарной

схемы резания

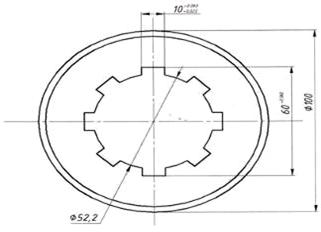

Обрабатываемое изделие - втулка b-8х52,2Н9+0,06х60Н9+0,06х10D+0,09

изображена на рисунке 10.

материал - сталь 40Х ГОСТ 4543-71;

число шлицев z=8;

¾ длина протягивания 1=70 мм;

¾ шероховатость впадин и стенок шлицев Ra= 2,5мкм;

¾ шероховатость вершин шлицев Rz = 40мкм;

¾ станок: 7530-М;

¾ описание: гидравлический горизонтально-протяжной одинарный

портального типа;

¾ основной цикл работы: полуавтомат

¾ номинально тяговое усилие - 30000кг;

¾ ход рабочей каретки (min-max) -

1800мм;

¾ мощность электродвигателя - 25,5 кВт,

Рисунок 10 - Профиль отверстия с размерами

Определяем наибольшее допустимое тяговое усилие станка

Qдоп = ηQмакс, (115)

где η - коэффициент, зависящий от состояния станка [8],

η - 0,95;

Qмакс

- максимальное тяговое усилие станка, кг;

Qдоп =

0,95·30000=28500 кг.

Выбираем величину припуска под протягивание А0 на диаметре [5, табл. 3].

А0 = 10мм

Определяем наименьший диаметр предварительного отверстия [5]:

D0 = d - А0, мм

(116)

D0 =

60 - 10 = 50 мм

Рассчитаем предварительное значение диаметра сверла (зенкера):

dин = D0 + ак, мм

(117)

где ак принимается по [5, табл. 3], ак = 0,15 мм.

Принятая величина диаметра сверла округляется до ближайшего меньшего

значения по ГОСТ 885-64.

Принимаем диаметр сверла dин =

50мм, dин = 50 + 0,15 = 50,15 мм

Определяем размеры и допуски калибрующих частей, протяжки:

Диаметр цилиндрических зубцов:

dвцил = dмакс - δ, мм (118)

где dмакс = d + В.О.

δ - запас на разбивание отверстия [5,

стр.92], δ = 0,005мм;

dмакс

= 52,2 + 0,06 = 52,26 мм;

dвцил

= 52,26 - 0,005 = 52,255 мм;

где Dмакс = D + В.О.

Dмакс = 60 + 0,06 = 60,06 мм,

dвцил = 60,06 - 05 = 60,055 мм

ширина шлицевого выступа:

bп = bмакс - δ, мм, (119)

где bмакс = b + В.О.

bмакс = 10 + 0,090=10,090 мм,

bп

= 10,090 - 0,005 = 10,085 мм

Выбор величины допуска на калибрующие зубцы протяжки см. [5, стр. 93].

Определяем диаметр D1 и

длину l1 хвостовой части протяжки [5, табл.

16, 17 и ГОСТ 4044-70]:

D1≤D0,

D1 =

50 - 0,5 = 49,5 мм

Принимаем диаметра хвостовика D1=42 мм, D'1=33 мм.

Площадь опасного сечения Fx=855,3mm

Выбор допускаемых отклонений на размеры хвостовика [6].

Определяем величину тягового усилия, допускаемого прочностью хвостовика

протяжки:

Рх = Fx [ х], кг , (120)

х], кг , (120)

где [ х] - допустимое напряжение для хвостиков [21, стр.135];

х] - допустимое напряжение для хвостиков [21, стр.135];

[ х] = 35;

х] = 35;

Рх = 35-855,3 = 29935,5 кг.

Требуется соблюдение условия, чтобы Рх и Qдоп, следовательно, для его выполнения принимаем Рх = 28500

кг.

Принимаем величину допускаемого тягового усилия Рдоп = 28500 кг

Определяем диаметр шейки:

D2 = D1 - l, допуск h12,

D2 = 42 - 0,5 = 41,5 h12

Определяем размеры переходного конуса:

D3 =D2, l3 [21],

D3 = 41,5 мм, l3 = 15 мм

Выбираем размеры передней направляющей части D4 = D0 мин:

L4 = L ≤1,5 d

[21],

D4 =

50 ± 1 мм, l4 =1,5·50 =75 мм

Рассчитываем длину протяжки до первого зубца lв зависимости от конструкции тягового патрона [7].

= 295 мм

Определяем размеры задней направляющей части D7=D0 мин, длина l7 [1, табл. 20] должна быть увеличена

с учетом последнего шага.

D7 =

50±1 мм, l7 =35 мм

Выбираем размеры и форму центровых отверстий [21, табл. 21].

Центровое отверстие делаем утопленным, тип 2. Изображение и размеры

отверстия наносим на чертеж протяжки.

Выбираем материал для протяжки по ГОСТ 9373-70 [4], ГОСТ 5950-78 [4].

Хвостовик - сталь 40Х [ ]в = 90 кг/мм2; твердость поверхности 40-45 HRC; Расчетное допускаемое напряжение по

сварному шву [

]в = 90 кг/мм2; твердость поверхности 40-45 HRC; Расчетное допускаемое напряжение по

сварному шву [ ]в≤ 25кг/мм2; Материал протяжки - инструментальная

сталь ХВГ;

]в≤ 25кг/мм2; Материал протяжки - инструментальная

сталь ХВГ;

Твердость зубьев 61-64 HRC.

Определяем длину хвостовой части до места сварки:

Lсв =

l - l4

- ½ l3, (121)

lсв =

295 - 75 - 0,5·15 = 212,5 мм

Определяем максимальную глубину стружечной канавки:

Определяем шаг режущих зубцов протяжки:

tр = m

√L, (122)

tр =1,5 √75

= 13 мм

Выбор величины коэффициента m из источника [21]. Принимаем шаг ty = 13 мм, расчетная площадь канавки, мм2 [21, табл,7]:

Fа =

0,79 h02, (123)

Fa = 0,79·9,32 = 68,33 мм2

Эскиз стружечной канавки представлен на рисунке 11.