Модернизация системы регулирования температуры колпаковых печей, путем замены физически и морально устаревшего оборудования на новое

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1.1

Теория термической обработки

.1.2

Технологический процесс отжига холоднокатаного металла в колпаковой печи

.2

Описание объекта управления

.2.1

Конструкция и назначение колпаковых печей

1.2.2

Описание последовательности отжига и охлаждения металла

.2.3

Описание циклограммы процесса отжига

.2.4

Причины модернизации

.

АНАЛИТИЧЕСКИЙ ОБЗОР

.1

Цель и назначение разработки

.2

Требования к разработке системы

.2.1

Требования к системе регулирования температуры металла в колпаковой печи

.2.2Требование

к видам и характеристикам энергообеспечения

.2.3

Требования к логистике

.2.4

Требования к надежности

.2.5

Требования к качеству системы регулирования

.2.6

Требования к точности

.2.7

Требования к окружающей среде

.2.8

Требования к математическому обеспечению

.2.9

Требования к информационному обеспечению

.2.10

Требования к программному обеспечению

.2.11

Требования к техническому обеспечению

.3

Цели и задачи разрабатываемого проекта

.3.1

Цель проекта

.3.2

Задачи проекта

.

РАЗРАБОТКА

.1

Техническое обеспечение АСУ

3.2

Описание схемы автоматизации технологического процесса

.3

Функциональная схема управления нагревом металла в колпаковой печи

.5

Разработка математических моделей систем автоматики

.5.1

Регулирование температуры в нагревательном колпаке

.5.2

Регулирование соотношения «газ-воздух»

.6

Выбор средств автоматизации

.6.1

Преобразователь

.5.2

Выбор модуля управления горелками

.6.3

Выбор трансформатора розжига

.6.4

Выбор отсечного магнитного клапана

.6.5

Выбор регулятора соотношения

.6.6

Выбор пускателя бесконтактного реверсивного

.6.7

Выбор свечей зажигания

.6.8Выбор

термопары

.6.9

Выбор устройства управления на основе ПЛК (стендовый контроллер)

.6.10

Выбор программируемого контроллера (колпаковый контроллер)

.6.11

Выбор промышленного компьютера

.

РАЗРАБОТКА ПРОГРАММЫ УПРАВЛЕНИЯ

.1

Разработка алгоритма работы программы управления

.2

Программа контроля температуры

.3

Описание работы программы

.

ТЕСТИРОВАНИЕ СИСТЕМЫ

.1

Средняя наработка на отказ САР температуры КП.

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЯ

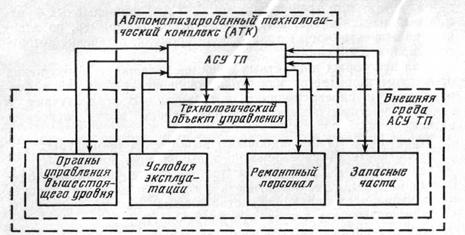

ВВЕДЕНИЕ

Автоматизация управления производственными

процессами, энергетическими системами, транспортными объектами,

научно-испытательными установками и т.п. является одним из самых прогрессивных

направлений в общем развитии науки и техники нашего времени.

Автоматизация широко внедряется в

металлургическое производство. Уже сейчас невозможно представить себе

теплотехнический агрегат современного металлургического завода, работающий без

необходимых приборов контроля и регулирующей аппаратуры.

Внедрение автоматизации тепловых

металлургических агрегатов приводит к сокращению участия рабочей силы в их

управлении. Благодаря автоматизации появляется возможность увеличить

производительность агрегата и снизить себестоимость продукции. Труд работников,

обслуживающих автоматизированные агрегаты, значительно облегчается в результате

применения механизмов и регуляторов.

Одним из наиболее экономичных и универсальных

видов металлопродукции является листовой холоднокатаный прокат. Холоднокатаные

листы и полосы широко применяют для изготовления легких штампованных и сварных

конструкций в автотракторной, машиностроительной, электротехнической,

консервной и легкой промышленности, приборостроении, строительстве и других

отраслях хозяйственной деятельности человека. В настоящее время примерно 50%

тонкого плоского стального проката выпускается в виде холоднокатаных полос,

листов и лент. В наиболее развитых индустриальных странах доля холоднокатаного

стального проката достигает 55-70% от объема выпуска тонкого листа.

Анализ сортамента стального проката, полученного

в мире за последние 25 лет, показывает, что объем холоднокатаной стали

непрерывно увеличивался. В последние годы эта тенденция усилилась и по

имеющимся прогнозам в ближайшие 10-20 лет сохранится. Наряду с увеличением

объема расширился сортамент и возросли требования, предъявляемые к точности

геометрических размеров, качеству поверхности и свойствам холоднокатаного

проката.

Одновременно с этим особую актуальность

приобрели вопросы экономии металла, энергоресурсов, трудовых и иных

материальных затрат (инструмента, технологической смазки, кислоты, защитного

газа и т.д.) при производстве холоднокатаного проката. Помимо очевидной

целесообразности, это вызвано также значительным повышением цен на сырье и

энергоносители, тенденция к росту которых в ближайшие годы сохранится.

Решение задач, связанных с повышением

эффективности производства, увеличением выпуска, расширением сортамента и

улучшением качества холоднокатаного проката осуществляется, главным образом, по

двум направлениям:

1. Совершенствование

действующего оборудования и существующей технологии, создание новых и

интегрированных технологических процессов и оборудование для их реализации;

2. Применение

систем автоматизированного управления технологическим процессом и его

оптимизации.

В данном проекте производится модернизация

системы регулирования температуры колпаковых печей, путем замены физически и

морально устаревшего оборудования на новое. Разработанная система автоматического

управления отжигом позволит более качественно отжигать металл. На основании

этого в печах термоотделения можно производить отжиг более ответственных и

дорогих марок сталей, к которым предъявляются жесткие требования к

температурному режиму отжига.

1. ТЕХНОЛОГИЧЕСКАЯ

ЧАСТЬ

.1.1 Теория термической обработки

Отжиг - процесс термической обработки,

обуславливающий получение равновесных (устойчивых) структур распада аустенита

во время охлаждения, с определённых температур нагрева в интервале превращений

или выше. Отжиг осуществляется путём нагрева стальных листов и рулонов до (или

выше) температуры в интервале превращений, продолжительной выдержки при этой

температуре и последующего медленного охлаждения. В процессе отжига происходит

изменение дисперсных фаз и размера зёрен аустенита; в результате получается

равновесная структура феррито-цементной смеси, снижается твёрдость и повышается

пластичность и вязкость.

Отжиг применяется с целью снятия напряжений,

улучшения пластичных свойств, устранения структурной неоднородности.

Применяемая термообработка может быть

классифицирована следующим образом:

. смягчающий отжиг;

. рекристаллизационный отжиг;

. отпуск.

Смягчающий отжиг проводится для разупрочнения

горячекатанных листов и заготовок легированных сталей. Сталь после прокатки

может иметь различную структуру и различные механические свойства в зависимости

от степени деформации, от температуры конца горячей прокатки, от скорости

охлаждения и т.п. Поэтому при выборе режима отжига стали после прокатки, кроме

химического состава, учитывается также структура и твёрдость стали.

Смягчающим отжигом добиваются коагуляции

карбидов стали, увеличения размера зерна, снятия н6апряжений и понижение

твёрдости.

Рекресталлизационный отжиг - процесс термической

обработки, обуславливающий исправление искажений кристаллической решётки.,

полученной при холодном деформировании металла.

Рекресталлизационный отжиг осуществляется путём

нагрева стали до температуры 150 - 250°С, выше температуры

начала роста новых зёрен, образующихся взамен деформированных, выдержки при

этой температуре и последующего медленного охлаждения. При рекресталлизационном

отжиге происходит рост новых зёрен, образовавшихся взамен легированных, снятие

наклёпа и внутренних напряжений при коагуляции цементита и образование

зернистого перлита, увеличение пластичности стали, снижение прочностных

свойств.

Отпуск процесс термической обработки,

обуславливающий превращение неустойчивых структур закалённого (полученного в

процессе ускоренного охлаждения) состояние в более устойчивые. Отпуск

осуществляется путём нагрева металла до температуры ниже интервала превращений,

выдержки при этой температуре и последующего охлаждения.

В результате отпуска получаются более устойчивые

структуры по схеме мартенсит - троостит - сорбит, как следствии этого,

получаются требуемые механические свойства как снятие внутренних напряжений.

.1.2 Технологический процесс отжига

холоднокатаного металла в колпаковой печи

Процесс рекристаллизационного отжига в

колпаковой печи можно рассматривать как совокупность процессов нагрева,

выдержки и охлаждения металла. В процессе нагрева металл нагревается до

определенной температуры, при которой выдерживается заданное время (процесс

выдержки). По окончании времени выдержки начинается процесс охлаждения металла,

который в свою очередь делится на два основных этапа: охлаждение с помощью

охлаждающего колпака без использования системы быстрого охлаждения и охлаждение

с применением как охлаждающего колпака, так и системы быстрого охлаждения.

Точность регулирования температуры в процессе нагрева на современных колпаковых

печах достигает ±2 оС.

Для каждой марки стали применяется

индивидуальная программа отжига, в которой указаны основные параметры процесса

отжига: температура, до которой необходимо нагреть металл; время, в течение

которого осуществляется нагрев; время выдержки при заданной температуре;

температура включения системы быстрого охлаждения и др. На каждую садку металла

по окончании процесса отжига автоматически выдается протокол, в котором

указываются следующие параметры: дата загрузки, время загрузки, номер бригады,

номер отжига, номер стенда, номер колпака, номер муфеля, номер плавки, номер

партии металла, номера рулонов, масса рулонов, масса садки, наружный диаметр

для каждого рулона, высота для каждого рулона, толщина полосы для каждого

рулона, государственный стандарт.

.2 Описание объекта управления

.2.1 Конструкция и назначение

колпаковых печей

На ОАО "Северсталь" построено

отделение колпаковых печей на 96 стендов. Все 96 стенда оборудованы байпасным

охлаждением, позволяющим избежать проблем, связанных с открытой водой и

водяными парами в цехе. Следует отметить что эти печи работают с защитной

атмосферой, полученной при диссоциации аммиака (75%Н2, 25%N2) с превосходными

результатами по производительности и качеству.

металл колпаковый печь отжиг

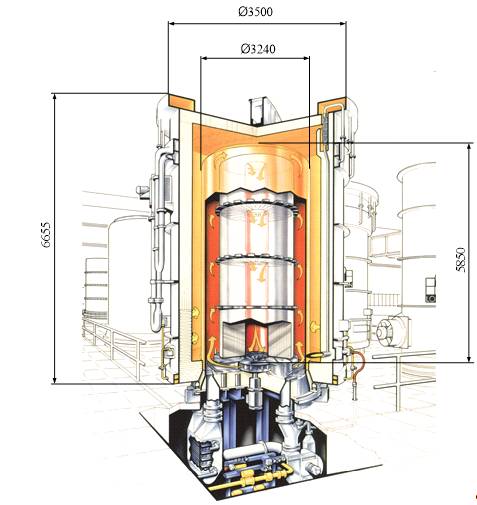

Рисунок 1 - Нагревательный колпак

Стопа из трех или четырех рулонов

устанавливается на устойчивый цоколь, в котором также размещена система

циркуляции защитной атмосферы и имеется диффузор. Система рециркуляции состоит

из высокопроизводительного вентилятора, смонтированного в центре системы

диффузора, в которой имеются восемь активных каналов для транспортировки газа и

восемь пассивных каналов для поддержания нагрузки. Ротор вентилятора приводится

напрямую от газоплотного электродвигателя, разработанного специально для

колпаковых печей. На донной плите цоколя предусмотрено газоплотное уплотнение;

тепловая изоляция цоколя закрыта со всех сторон и сверху металлическим кожухом.

Нагрев обеспечивается 12 горелками, которые

расположены в два ряда один над другим. Горелки работают с предварительно

подогретым воздухом для горения, который поступает из рекуператоров,

смонтированных в верхней части нагревательного колпака для каждой горелки.

Управление температурным режимом начинается с момента розжига горелок. Каждый

стенд оборудован управляющей (стендовой) термопарой и контактной термопарой.

Кроме того, нагревательный колпак оснащен термопарой для предотвращения

случайного перегрева.

Колпаковая печь состоит из нескольких основных

частей:

. Стенд - основная часть колпаковой печи

Стенд является основной для установки садки

рулонов, муфеля и колпака. С нижней стороны установлен циркулярный вентилятор,

крыльчатка которого расположена в центральной части стенда.

Кожух стенда, состоящий из стальных листов в

газоплотном сварном исполнении, предназначен для крепления металлической

станины и циркулярного вентилятора защитного газа.

Водоохлаждаемое (косвенно) специальное фланцевое

уплотнение необходимо для герметичности муфеля, подводящие и отводящие патрубки

- для защитного и продувочного газа и охлаждающей воды.

Циркулярный вентилятор осуществляет циркуляцию

защитного газа под муфелем. Изготовлен из хромоникелевой стали,

водоохлаждаемого газоплотного воздушного короба с присоединённым стандартным

мотором.

В стенде, заподлицо нижней и верхней

поверхностям плиты направляющего аппарата, установлены две термопары:

регулирующая (RТ) - для фиксации температуры нагрева металла при отжиге, и

контактная (АТ) - для измерения температуры металла при охлаждении.

. Нагревательный колпак:

Нагревательный колпак представляет собой сварные

конструкции из стального листа и профилей для кожуха колпака с отверстиями для

установки горелок. Нагревательный колпак имеет габаритные размеры: по высоте

6134 мм и наружный диаметр 3640 мм.Уровень установки колпаковой термопары

2800мм от нижнего среза колпака и 1300 мм от горизонтального пояса.

Рабочая поверхность колпака для изоляции стен и

свода выполнена из волокнистых матов, включая жаростойкие анкера. Общая толщина

стены 250мм, свода 225 мм.

. Система отопления колпаковой печи.

Система отопления печи состоит из рекуператоров

и 12 газовых горелок, установленных тангенциально, разделенных на два

горелочных пояса, причём горелка N01 в нижнем горелочном поясе предназначена

для дожигания водорода. Горелка N01 оснащена байпасным вентилем для снижения

расхода газового топлива в период дожигания водорода. Для каждой горелки

предусмотрено электрическое зажигание и устройство ультрафиолетового и

ионизационного контроля.

Суммарное потребление на нагревательный колпак:

природный газ - 140м3/ч.

Водород на дожигание:

максимальный расход на горелку N01 - 30м3/ч.

Для подачи воздуха на горение используют

вентилятор производи-тельностью 1500 м3/ч, мощность вентилятора 5.5 кВт, число

оборотов двигателя 3000 об/мин. Винтелятор используется с шумоглушителем и

шумоизоляцией.

. Муфель.

Муфель печи выполнен из хромоникелевой стали

20Х20Н14С2 и предназначен для разделения рабочего пространства нагревательного

колпака и садки рулонов с защитной атмосферой. Муфель выполнен в виде цилиндра

диаметром 2520 мм. Нижняя часть муфеля в районе горелочных поясов выпол-нена из

листа толщиной 7.5 мм, верхняя часть муфеля - из листа толщиной 6 мм.

. Охлаждающий колпак.

Колпак выполнен из стальных листов с рёбрами

жёстхости из профилированной стали. Имеется несущая конструкция для крановой

транспортировки и направляющие отверстия для центровки колпака на стенде.

Охлаждающий колпак имеет габаритные размеры: по

высоте 6075 мм и наружный диаметр 2760 мм.

Охлаждающий колпак имеет два аксимальных

вентилятора с моторами, расположенными внизу на колпаке.

. Конвекторные кольца.

Конвекторные кольца устанавливаются между

рулонами и предназначены для равномерного распределения потока защитного газа

по высоте стопы и ускоренного прогрева рулонов путём интенсивной теплопередачи

конвекцией между циркулирующим газом и торцами рулонов. Каждое конвекторное

кольцо состоит из листового кольца, на которое наварены конвективные ребра и

завихрительные планки. Транспортировка колец производится электромостовым

краном с помощью электромагнита грузоподьёмностьо 50 кН (5 т.).

.2.2

Описание

последовательности отжига и охлаждения металла

После установки муфеля автоматически

производится его фиксация при помощи гидроприжимов (приходит управляющий сигнал

с ATS - 300). После прижатия муфеля производится заполнение подмуфельного

пространства дисаммиаком (25% N2, 75% H2) путём автоматического открытия

магнитных клапанов на газопроводах. После заполнения подмуфельного пространства

производится проверка герметичности с помощью прибора DUNGS установленного на

трубопроводе водорода. Данная проверка производится в целях повышения

безопасности и предотвращения утечки дисаммиака во время отжига.

Если результаты проверки соответствуют заданным

значениям, то далее процесс протекает в соответствии с программой, если нет, то

система останавливает течение процесса на некоторое время, а затем повторяет

проверку до тех пор, пока стенд не пройдёт проверку на герметичность. После

окончания предварительной проверки на экране контроллера появляется надпись:

"УСТАНОВИТЬ НАГРЕВАТЕЛЬНЫЙ КОЛПАК".

После установки колпака производиться его

подключение к стенду в ручном режиме управления электроприводом штекерного

разъёма.

После того как между контроллерами ATS - 300 и

SIMATIC S5 95u установится связь,

производится запуск НК, причём в целях безопасности данный запуск производится

в ручном режиме путём нажатия кнопки "СТАРТ" на панели управления

нагревательным колпаком. При нажатии кнопки происходит одновременное зажигание

обоих ярусов горелок, а также автоматически производится открытие клапанов и

газ поступает на горелки. Дальнейшая работа стенда идет в автоматическом режиме

до окончания отжига. В начале отжига в печь подаётся максимальная мощность при

которой производиться нагрев до температуры 200-250 0С. Затем начинается

процесс регулирование, путём изменения интенсивности горения за счёт изменения

расхода воздуха. Регулирование осуществляется при помощи серводвигателя и

заслонки. При изменении расхода воздуха, автоматически изменяется расход

природного газа, таким образом, соотношение газ-воздух остаётся неизменным.

Когда температура доходит до заданного значения регулирование происходит в

тактовом режиме, путём включения и отключения горелок. По окончании отжига

происходит первоначальное охлаждение под нагревательным колпаком, затем

нагревательный колпак снимается и устанавливается охлаждающий колпак.

Управление данным колпаком осуществляется контроллером SIMATIC S5 90U.

Охлаждение производится до заданной температуры (приблизительно 850С). При

достижении данной температуры отжиг считается завершенным, охлаждающий колпак

снимается. Через некоторое время муфель тоже снимается и производится

распаковка садки.

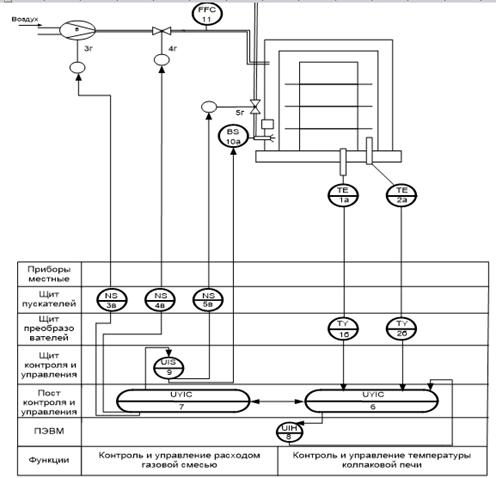

Рисунок 2 - Функциональная схема существующей

системы

Функциональная схема существующей системы: 1а,

2а- ТЕ- Термопара typ K; 1б, 2б- FY- Преобразователь Uniflex CB; 3в, 4в-

Пускатель бесконтактный; 5в- ПБР-3 3г- Воздушный вентилятор PM 05-97; 4г-

Регулятор соотношения; 6- UYIC- Программируемый логический контроллер ATS300;

7- UYIC- Программируемый логический контроллер Simatic S5-95U; 8- UIH-

Промышленный ПК; 9- FFC- Регулятор соотношения газ/воздух GIKH

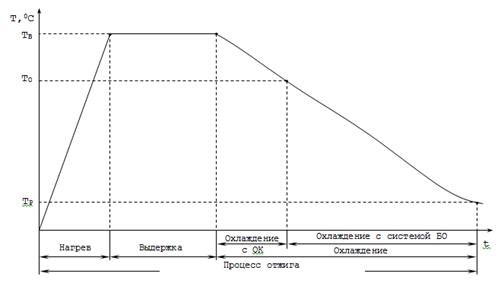

1.2.3 Описание циклограммы процесса

отжига

Технологический процесс светлого отжига

холоднокатаного металла в колпаковой печи состоит из следующих основных этапов:

нагрева, выдержки и охлаждения. На этапе нагрева металл нагревается до

определенной температуры Тв, при которой выдерживается заданное время

(выдержка). По окончании времени выдержки начинается процесс охлаждения

металла. Охлаждение металла состоит из таких технологических фаз, как

охлаждение под нагревательным колпаком, охлаждение излучением в окружающую

среду, охлаждение под охлаждающим колпаком и охлаждение под охлаждающим

колпаком с применением системы байпасного охлаждения (БО). Включение системы БО

происходит при достижении температуры защитного газа заданного значения То, а

процесс охлаждения заканчивается при достижение температуры металла значения Тр

(температура распаковки).

Рисунок 3 - Технологический процесс светлого

отжига металла в печи

1.2.4 Причины модернизации

- Используемая в настоящее время на нижнем

уровне сеть ArcNet разработчиками систем автоматизации в настоящее время не

рекомендуется в связи с низкой скоростью обмена данными и постепенно выводится

из применения заменой на более прогрессивную сеть Ethernet, сетевое

оборудование ArcNet более не поставляется;

Связь по SPS между контроллерами является

устаревшей, не обеспечивающей надежного соединения и рекомендуется переход на

белее прогрессивную связь Profibus;

Контроллер ATS 300 является эксклюзивными

продуктом фирмы «LOI» Германия, не имеющим аналогов в мире, что делает закупку

запчастей невозможной, так как элементная база контроллеров по большей части

снята с производства;

Контроллер Siemens

S5-95U

снят с производства в 2005 году, закупка производится из остатков и в связи с

этим цена на этот контроллер является завышенной;

Согласно новым требования промышленной

безопасности (ПБ11-401-01) горелки нагревательного колпака должны быть

оборудованы системой контроля пламени и отсечным клапаном, установленным на

каждую горелку;

Заслонка на регулирования расхода «газ-воздух»

имеет всего два положения и не может позволить проводить нам более точный

расход газовой смеси, что существенно влияет на отжиг и может привести (на

некоторых марках стали) к дефектам.

Всё вышеперечисленное позволяет сделать вывод о

необходимости модернизации системы автоматического регулирования температуры

металла в колпаковой печи производства холоднокатаного проката ЧерМК ПАО

«Северсталь».

2. АНАЛИТИЧЕСКИЙ

ОБЗОР

.1 Цель и назначение разработки

Общей целью разработки является, обеспечение

оптимального управления технологическим процессом нагрева металла в течении

очередного отжига колпаковой печи и гарантированное обеспечение намеченного

уровня производства при сокращении потребления топлива, снижении затрат на

исходные сырьевые материалы и повышении качества металла.

Цели создания проекта системы нагрева металла

колпаковой печи:

обеспечение надежной эксплуатации оборудования

колпаковой печи;

соблюдение параметров отжига металла для

заданных параметров печи;

повышение надежности работы основного оборудования.

Система должна обеспечивать:

поддержание температуры металла в колпаковой

печи на заданном уровне;

повышение надежности и оперативности управления

технологическим процессом и оборудованием;

централизованный сбор, обработку и накопление

информации о ходе технологического процесса поддержания давления.

.2 Требования к разработке системы

.2.1Требования к системе

регулирования температуры металла в колпаковой печи

- регулирование температуры металла в колпаковой

печи должно соответствовать заданию (с небольшой погрешностью +-2градуса);

2.2.2 Требование к видам и

характеристикам энергообеспечения

- Регулирующие устройства должны иметь

электропривод;

Электрооборудование должно соответствовать

требованиям безопасной эксплуатации, с возможностью длительной и безаварийной

работы в местных условиях, обладать ремонтопригодностью.

.2.3 Требования к логистике

Сбор данных и их обработка, сигнализация

отклонений по основным параметрам с выводом показаний на рабочие места

мастера-технолога и специалистов обслуживающей организации.

.2.4 Требования к надежности

- Все технические средства АСУ должны быть

обеспечены питанием от двух независимых вводов от распредустройств 6 кВ и 0, 4

кВ.

Для сохранности информации при авариях в

системах электропитания должны быть предусмотрены источники бесперебойного

питания (ИБП). Система должна быть защищена от выхода из строя ИБП. При выходе

ИБП из строя система должна выдавать соответствующее предупреждение

(сигнализацию). Для предотвращения указанных ситуаций выбирается система

параллельной работы двух ИБП для резервирования или для наращивания мощности.

Кроме того, надежность системы питания должна повышаться за счет наличия

байпасной линии;

Уменьшеним уровня помех, за счет реализации

концепции распределенного ввода/вывода;

Резервирование датчиков технологических

параметров и соответствующих модулей ввода/вывода, выход из строя которых может

привести к невозможности работы колпаковой печи до устранения отказа.

Резервирование модулей центрального процессора в

ПЛК, выход из строя которых может привести к невозможности работы колпаковой

печи до устранения отказа;

Применение топологии локальной вычислительной

сети типа «оптическое кольцо» и технологии «Клиент-сервер» с «горячим»

резервированием серверов SCADA-системы WinCC в базовой системе автоматизации;

Организация альтернативных маршрутов локальной

сети для связи с «удаленными» терминалами;

Ведение резервных копий и протоколов изменений

оперативной информации;

Средний срок службы системы должен быть не менее

10 лет;

Безаварийная работа системы в течение полугода,

как периода проведения планово-предупредительных ремонтов.

.2.5 Требования к качеству системы

регулирования

- Величина перерегулирования при изменении

задания на 15% не более 15%;

Время переходного процесса при изменении задания

на 15% шкалы не более 60 с.

.2.6 Требования к точности

- Погрешность измерительного канала не более 0,

3 %

Погрешность регулирования не более 0, 015

кгс/см2.

.2.7 Требования к окружающей среде

Вредные факторы окружающей среды в пределах ПДК.

.2.8 Требования к математическому

обеспечению

Математическое обеспечение (МО) должно содержать

описание в виде таблиц или в текстовой форме всех используемых в АСУ

математических методов, моделей и алгоритмов.

При описании типовых математических моделей

должны быть указаны диапазоны изменения коэффициентов и технологических

параметров с указанием ограничений, а также допустимые диапазоны их

корректировки, исходя из особенностей технологического процесса.

Алгоритмы и методы, предназначенные для работы в

реальном масштабе времени, должны исключать возникновение конфликтных ситуаций

или задержки выполнения параллельных задач.

.2.9 Требования к информационному

обеспечению

В основе информационного обеспечения должно быть

заложено формирование и ведение текущей базы технологических данных,

нормативно-справочной информации, расчетных величин и выходных сигналов

управления.

Входную информацию составляют сигналы с

датчиков, установленных на НК. Промежуточная информация возникает в процессе

решения задач и используется в качестве исходных данных для формирования

конечных результатов и сообщений.

Выходной информацией являются значения команд

для исполнительных механизмов. Выходной информацией также являются: перечни

входных и выходных сигналов, таблицы вводимых данных, экранные формы

отображения информации, отчетные документы, информация, содержащаяся в базах

данных и документации, необходимой для эксплуатации системы.

Способы организации данных должны обеспечивать

минимальное время обращения к ним и минимальный объем памяти для их размещения.

Информационное обеспечение (ИО) АСУТП УКП должно

быть доработано.

Должна быть обеспечена возможность

информационного обмена между компонентами системы, запись и получение

информации с сервера баз данных информационной системы доменного цеха и

корпоративной сетью ОАО «Северсталь» по протоколу TCP/IP.

Должна быть обеспечена единая система

кодирования параметров при разработке структуры баз данных базовой системы

автоматизации и супервизорной системы.

.2.10 Требования к программному

обеспечению

Программное обеспечение (ПО) АСУ должно состоять

из общесистемного (базового) и прикладного (специального) программного

обеспечения и должно быть достаточным для выполнения всех функций АСУ. ПО также

должно иметь средства организации всех требуемых процессов обработки данных,

позволяющие выполнить все автоматизированные функции во всех регламентированных

режимах функционирования системы.

Программное обеспечение базового уровня

автоматизации должно соответствовать стандарту IEC 6113-3 и обладать следующими

свойствами:

функциональная достаточность;

надежность (в т.ч. восстанавливаемость и наличие

средств выявления ошибок);

модульность построения и удобство в

эксплуатации;

высокая скорость реакции системы - не более 0, 5

с;

модифицируемость - внесение изменений в ПО

должно осуществляться просто и без значительного изменения всего ПО АСУ.

.2.11 Требования к техническому

обеспечению

Комплекс технических средств АСУ должен

обеспечивать управление механизмами всех участков колпаковой печи по заданным

алгоритмам, учет и хранение информации, возможность функционирования

программного обеспечения в полном объеме.

Технические средства АСУ ТП должны

соответствовать Правилам применения технических устройств на опасных

производственных объектах в соответствии с утвержденным Постановлением

Правительства Российской Федерации № 1540 от 25 декабря 1998 года.

Технические устройства (средства) должны

соответствовать требованиям промышленной безопасности, а также иметь

соответствующий сертификат установленного образца и должны быть изготовлены

организациями, имеющим лицензию на осуществление данного вида деятельности,

выданную Госгортехнадзором России.

Средства измерений, входящих в комплект

технического устройства для опасного производственного объекта должны иметь

сертификаты об утверждении типа средств измерений в установленном порядке.

В технической документации на техническое

устройство организация- изготовитель указывает условия и требования безопасной

эксплуатации, методику проведения контрольных испытаний этого устройства и его

основных узлов, ресурс и срок эксплуатации, порядок технического обслуживания,

ремонта и диагностирования.

Технические средства должны поставляться

комплектно и иметь в необходимых случаях встроенные или переносные имитаторы,

средства калибровки для настройки и комплексной проверке на объекте.

Технические средства должны обеспечивать самодиагностику или возможность

автоматизированного проведения диагностики работоспособности.

Технические средства системы должны допускать

замену функциональных частей без каких либо конструктивных изменений или

регулировки других технических средств системы.

Параметры питания технических средств должны

удовлетворять следующим требованиям:

Напряжение питания сети переменного тока:

Однофазного - 220В +10 /- 15%;

Трехфазного - 380, 220 +38/22 В, - 57/33 В;

Частота переменного тока - 50 ±1 Гц.

Помещения, в которых размещаются компоненты

технического комплекса АСУ, должны соответствовать паспортным требованиям по

температуре и влажности окружающей среды, запыленности и уровню

электромагнитных полей.

.3 Цели и задачи разрабатываемого

проекта

.3.1 Цель проекта

На основе классических принципов регулирования

температуры металла в колпаковой печи, в соответствии с принятой методикой

построения таких систем разработать структуру и алгоритмы системы регулирования

температуры металла УКП ПХЛ.

.3.2 Задачи проекта

- разработать функциональную схему автоматизации

системы управления нагревом металла в колпаковой печи;

провести выбор технических средств автоматизации

в соответствии со структурой функциональной схемы;

разработать алгоритмы работы системы управления

нагревом металла в колпаковой печи;

разработать математическую модель системы

управления нагревом металла в колпаковой печи;

произвести расчет параметров регулятора для

системы управления нагревом металла в колпаковой печи;

провести имитационное моделирование

разработанной системы управления нагревом металла в колпаковой печи;

провести расчет надежности разработанной системы

управления нагревом металла в колпаковой печи;

разработать программное обеспечение для

промышленного контроллера реализующего управление нагревом металла в колпаковой

печи.

3. РАЗРАБОТКА

.1 Техническое обеспечение АСУ

Техническое обеспечение автоматизированной

системы управления процессом отжига металла в колпаковой представляет собой

комплекс средств автоматизации, специализированных и универсальных устройств

сбора, обработки, представления информации и выдачи управляющих воздействий на

базе микропроцессорной и вычислительной техники.

Процесс контроля включает: сбор, хранение,

обработку данных о технологическом объекте управления; отображение,

сигнализацию и регистрацию технологических параметров, их отклонений от

заданных значений, а также срабатываний защитных устройств с целью оценки

диагностирования и прогнозирования технологических процессов, состояния

оборудования и эксплуатационных показателей функционирования объекта. Функции

управления осуществляют: сбор и обработку входной информации, формирование и

выдачу управляющих воздействий, направленных на стабилизацию отдельных

параметров технологического процесса; управление дискретными исполнительными

устройствами по программам, модифицируемым в зависимости от текущего состояния

технологического оборудования; отображение технологической информации и результатов

диалога персонала с системой; передачу информации; подготовку данных и

реализацию протоколов обмена со смежными (рассредоточенными и удаленными)

системами и вышестоящим уровнем.

Управление технологическими процессами и

связанный с ним контроль технологических параметров и состояния оборудования

сосредоточены в центральном пункте управления колпаковыми печами. Состояние

процесса и оборудования отображаются на стендовых контроллерах ATS-300

информация о величине основных технологических параметрах в цифровом виде

представлена на дисплеях; положение регулирующих органов - на лицевой панели

контроллера ATS-300. Диалог

технологического персонала с информационной подсистемой АСУ осуществляется с

технологического компьютера (MMI);

компьютер сопряжен с комплексом управляемого отображения информации и

печатающими устройствами, расположенными рядом. Устройства контроля и

управления, обеспечивающие выполнение задания программ отжига под конкретную

марку стали.

.2 Описание схемы автоматизации

технологического процесса

После установки муфеля автоматически

производится его фиксация при помощи гидроприжимов (приходит управляющий сигнал

с ATS - 700). После прижатия муфеля производится заполнение подмуфельного

пространства дисаммиаком (25% N2, 75% H2) путём автоматического открытия

магнитных клапанов на газопроводах. После заполнения подмуфельного пространства

производится проверка герметичности с помощью прибора DUNGS установленного на

трубопроводе водорода. Данная проверка производится в целях повышения безопасности

и предотвращения утечки дисаммиака во время отжига.

Если результаты проверки соответствуют заданным

значениям, то далее процесс протекает в соответствии с программой, если нет, то

система останавливает течение процесса на некоторое время, а затем повторяет

проверку до тех пор, пока стенд не пройдёт проверку на герметичность. После

окончания предварительной проверки на экране контроллера появляется надпись:

"УСТАНОВИТЬ НАГРЕВАТЕЛЬНЫЙ КОЛПАК".

После установки колпака производиться его

подключение к стенду в ручном режиме управления электроприводом штекерного

разъёма.

После того как между контроллерами ATS - 700 и

SIMATIC S7 300 установится связь, производится запуск НК, причём в целях

безопасности данный запуск производится в ручном режиме путём нажатия кнопки

"СТАРТ" на панели управления нагревательным колпаком. При нажатии

кнопки происходит одновременное зажигание обоих ярусов горелок, а также

автоматически производится открытие клапанов и газ поступает на горелки.

Дальнейшая работа стенда идет в автоматическом режиме до окончания отжига. В

начале отжига в печь подаётся максимальная мощность при которой производиться

нагрев до температуры 200-250 0С. Затем начинается процесс регулирование, путём

изменения интенсивности горения за счёт изменения расхода воздуха.

Регулирование осуществляется при помощи серводвигателя и заслонки. При

изменении расхода воздуха, автоматически изменяется расход природного газа,

таким образом, соотношение газ-воздух остаётся неизменным. Когда температура

доходит до заданного значения регулирование происходит в тактовом режиме, путём

включения и отключения горелок. По окончании отжига происходит первоначальное

охлаждение под нагревательным колпаком, затем нагревательный колпак снимается и

устанавливается охлаждающий колпак. Управление данным колпаком осуществляется

контроллером SIMATIC S7 300. Охлаждение производится до заданной температуры

(приблизительно 850С). При достижении данной температуры отжиг считается

завершенным, охлаждающий колпак снимается, через некоторое время муфель тоже

снимается и производится распаковка садки.

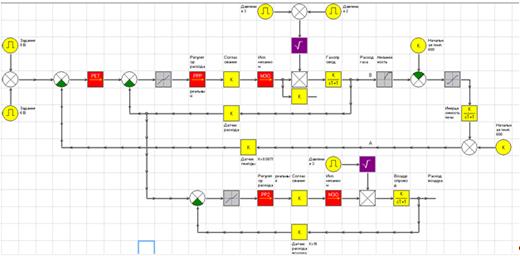

.3 Функциональная схема управления

нагревом металла в колпаковой печи

Рассмотрим функциональную схему регулирования

температуры металла в колпаковой печи.

После садки рулонов металла на стенд, оператор

через ЭВМ задаёт программу отжига, вносит данные металла (марку металла, вес,

высота). Далее происходит загрузка программы отжига с ЭВМ на стендовый

контроллер ATS-700.

На стенд надевается защитный муфель, пока не

пройдёт проверка на герметичность и на стен не будет подключена охлаждающая

вода ATS-700 не

переходит в следующую фазу.

Если все условия выполнены, появляется

разрешение установить НК, после установки на стенд НК технологический персонал

в ручную даёт команду поднять штекерный разъём, если связь с колпаком

устанавливается то ATS

переходит в следующую фазу. Контроллер ATS-700

производит проверку НК, устанавливает про PROFIBUS

связь с контроллером S7-300.

Если неполадок не выявлено то, контроллер подаёт сигнал, что НК может быть

разожжён. Контроллер S7-300

через пускатель включает вентилятор, так же с контроллера подается команда на

открытия клапана по воздуху в позицию розжига. Модуль управления горелками

через запальный трансформатор зажигает нижний пояс горелок, только после

розжига всех 6 горелок нижнего пояса начинается розжиг верхнего пояса горелок.

Задвижка по воздуху переходит в максимальное положение и НК начинает набирать

заданную температуру. С термопары по металлу и газу через преобразователь

данные поступают на стендовый контроллер и он сверяет их с задание.

Расход газа регулируется по перепаду воздуха

(чем больше открыта задвижка по воздуху, тем больше расход газовой смеси).

На каждой горелке должен быть отсечной магнитный

клапан, управление клапаном осуществляется с помощью модуля управления горелками.

Данный клапан может в случае неполадки (потухания) быстро блокировать нужную

горелку.

Рисунок 4 - Функциональная схема

модернизированной системы

Функциональная схема модернизированной системы:

1а, 2а- ТЕ- Термопара Ni-CrNi; 1б, 2б- FY- Преобразователь CI45; 3в, 4в-

Пускатель бесконтактный; 5в- ПБР-3 3г- Воздушный вентилятор; 4г- Регулятор

Aris; 5г- Отсечной магнитный клапан VG; 6- UYIC- Программируемый логический

контроллер ATS700; 7- UYIC- Программируемый логический контроллер Simatic

S7-400; 9- UIS- Модуль управления горелками BS BGTK-12-PF-T; 8- UIH-

Промышленный ПК; 10а- BS- Свечи зажигания Beru; 11- FFC- Регулятор соотношения

газ/воздух GIKH

.5 Разработка математических моделей

систем автоматики

Температура в пространстве печи

зависит от расхода газ-воздух. Связь между расходом газа и температурой может

быть смоделирована инерционным звеном первого порядка с нелинейной

характеристикой "вход-выход" и постоянной времени  . Для

простоты значение

. Для

простоты значение  будем

считать постоянным.

будем

считать постоянным.

Пусть при расходе газа  устанавливается

температура

устанавливается

температура  . Связь

между расходом газа

. Связь

между расходом газа  и

температурой

и

температурой  выражается

соотношением:

выражается

соотношением:

В меню программы моделирования САУ

имеется звено, позволяющее промоделировать соответствующую зависимость

температуры от расхода газа.

При известных tmax и Qгmax, перейдем

от относительных единиц к абсолютным.

Исходные данные: tmax=800 0С

и Qгmax=0, 1м3/с

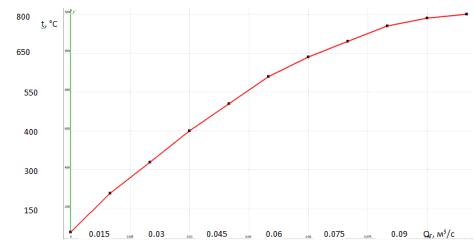

Таблица 1 - Переход от относительных

значений tmax и Qгmax к абсолютным

|

Q, м3/с

|

0

|

0.01

|

0.02

|

0.03

|

0.04

|

0.05

|

0.06

|

0.07

|

0.08

|

0.09

|

0.1

|

|

t,

0С

|

72

|

221

|

315

|

400

|

510

|

582

|

650

|

680

|

720

|

760

|

800

|

Рисунок 5 - График зависимости температуры от

расхода газа в абсолютных единицах

.5.1 Регулирование температуры в

нагревательном колпаке

Локальная САР температуры может быть

представлена двухконтурной системой регулирования с внутренним контуром

регулирования расхода газа и внешним контуром регулирования температуры или

одноконтурной системой.

Структурная схема модели объекта в системе

регулирования температуры представлена на Рисунке:

Рисунок 6 - Структурная схема модели объекта в

СРТ

Здесь  - нелинейное звено, моделирующее

связь между

- нелинейное звено, моделирующее

связь между  и

и  , звено 4

учитывает инерционность объекта, звено 5 - квадратичную зависимость между

давлением и расходом.

, звено 4

учитывает инерционность объекта, звено 5 - квадратичную зависимость между

давлением и расходом.

Рисунок 7 Модель контура регулирования

температуры

Были использованы следующие данные:

=800 °С,

=800 °С,

=0, 1 м3/с,

=0, 1 м3/с,

=3 атм, (принято постоянным),

=3 атм, (принято постоянным),

=7200 с.

=7200 с.

Давление в газовой магистрали  и положение

вентиля

и положение

вентиля  будут

определять расход газа

будут

определять расход газа  . Для

упрощения расчетов положение вентиля будем выражать в относительных обобщенных

координатах. При

. Для

упрощения расчетов положение вентиля будем выражать в относительных обобщенных

координатах. При  = 0 вентиль

закрыт, а при

= 0 вентиль

закрыт, а при  = 1 вентиль

открыт полностью. Известно, что количество подаваемого газа (подача)

пропорционально частоте вращения, а давление в пневмосети пропорционально

квадрату частоты вращения. Отсюда следует, что давление и подача (или расход)

связаны квадратично, т.е.

= 1 вентиль

открыт полностью. Известно, что количество подаваемого газа (подача)

пропорционально частоте вращения, а давление в пневмосети пропорционально

квадрату частоты вращения. Отсюда следует, что давление и подача (или расход)

связаны квадратично, т.е.  .

.

Кроме того, расход зависит от

положения задвижки  . Для

простоты примем зависимость линейной. Соотношение для расчета значения расхода

газа будет следующим:

. Для

простоты примем зависимость линейной. Соотношение для расчета значения расхода

газа будет следующим:

где:  - давление газа (атм).

- давление газа (атм).

- положение вентиля,

- положение вентиля,

- коэффициент пропорциональности.

- коэффициент пропорциональности.

Давление газа, как и его

калорийность, обеспечиваются системами регулирования газосмесительной станции.

Примем давление газа постоянным. Однако при анализе работоспособности САР

следует допустить некоторое отклонение давления (на 15-20 % от номинального) и

оценить качество регулирования расхода топлива при изменении давления газа.

Пусть при  и

и  ,

,  , тогда

, тогда

.

.

Используя приведенную выше формулу,

получим

Промоделируем два режима:

.От 0 до 36000с:  =0, 8,

=0, 8,

.От 36000 до 100000с: =0, 6.

=0, 6.

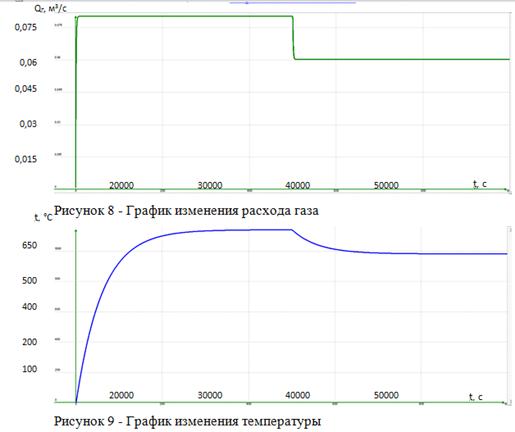

Результаты приведены на следующих

рисунках.

Моделировалось два режима: В первом  =0, 8, что

соответствует большей подаче газа 0, 08 м3/с и температуре 720°С, а во втором

=0, 8, что

соответствует большей подаче газа 0, 08 м3/с и температуре 720°С, а во втором  =0, 6, что

сопровождается соответствующим снижением температуры до 650°С и расходу газа 0,

06 м3/с.

=0, 6, что

сопровождается соответствующим снижением температуры до 650°С и расходу газа 0,

06 м3/с.

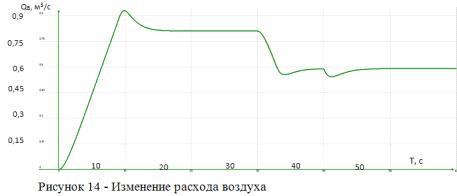

.5.2 Регулирование соотношения

«газ-воздух»

Печь снабжаются воздухом для горения

вентилятором. Регулирование расхода воздуха производится с помощью

регулирующего клапана. Способом регулирования количества подаваемого в печь

воздуха является изменение задвижки с помощью регулируемого электропривода.

Предположим, что средний напор

(давление) в воздушной магистрали  постоянен. Тогда подача воздуха в

печь

постоянен. Тогда подача воздуха в

печь  будет

пропорциональна перемещению регулирующего клапана

будет

пропорциональна перемещению регулирующего клапана , и давлению в сети

, и давлению в сети . Задание на

величину подачи воздуха в печь подается на вход соответствующего регулятора от

системы регулирования расхода газа. Характеристика, описывающая изменение

температуры от расхода воздуха при постоянном расходе газа, имеет экстремальный

характер (Рисунок 2.7.2.1). Обычно соотношение "топливо-воздух"

устанавливается экстремальным регулятором, определяющим оптимальное значение

коэффициента соотношения расходов

. Задание на

величину подачи воздуха в печь подается на вход соответствующего регулятора от

системы регулирования расхода газа. Характеристика, описывающая изменение

температуры от расхода воздуха при постоянном расходе газа, имеет экстремальный

характер (Рисунок 2.7.2.1). Обычно соотношение "топливо-воздух"

устанавливается экстремальным регулятором, определяющим оптимальное значение

коэффициента соотношения расходов в зависимости от состава смешанного

газа и его теплотворной способности. В качестве топлива используется природный

газ подаваемый с газосмесительной станции. В данной модели соотношение расходов

газ-воздух принято постоянным. Ведущим считается расход газа, а ведомым -

расход воздуха.

в зависимости от состава смешанного

газа и его теплотворной способности. В качестве топлива используется природный

газ подаваемый с газосмесительной станции. В данной модели соотношение расходов

газ-воздух принято постоянным. Ведущим считается расход газа, а ведомым -

расход воздуха.

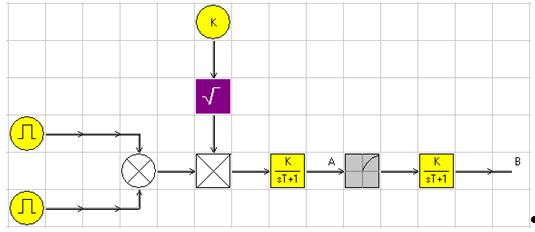

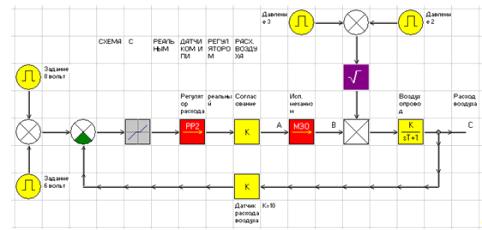

Рисунок 10 - Изменение температуры

от расхода воздуха

Рисунок 11 - Модель контура

регулирования расхода воздуха

КС=0.1

КО = 1∙0, 63∙10∙0,

1=0, 63

KРВ=T/2TМKMβKДГKC=0,

79; τ=1.

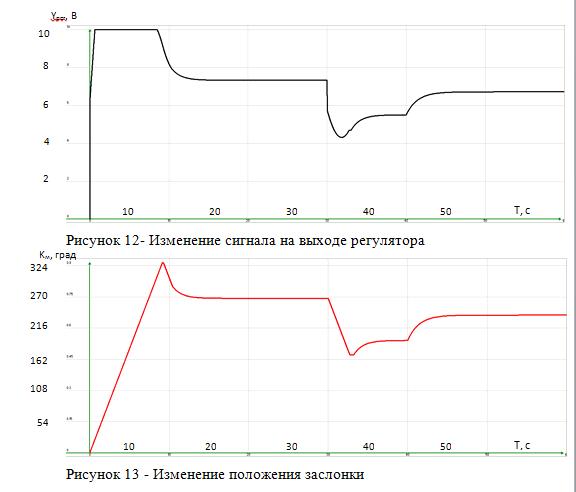

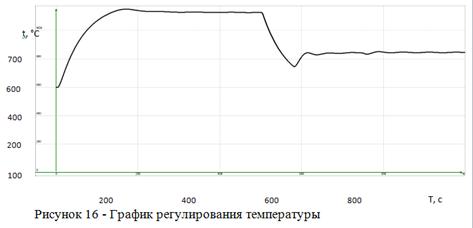

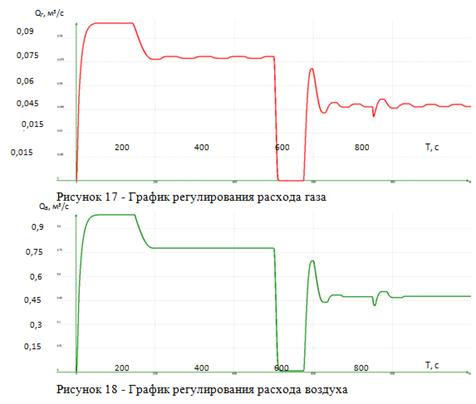

Рисунок 15 - Модель регулирования температуры и

соотношения «газ-воздух»

Промоделируем 3 режима:

.Отработка задания на 8В от 0 до 500с

.Отработка задания на 6В от 500 до 1000с

.Отработка возмущения по давлению с амплитудой

от 3атм до 2 атм

В первом режиме отработано задание на

8В-температура достигает 7200С, во втором - на 6500С (6

В), а затем промоделирована реакция на снижение давления с 3 до 2 атм. При

снижении давления регулятор, сохраняя необходимый расход топлива, увеличивает

степень открывания газовой магистрали. Расход воздуха и расход газа сохраняют

отношение постоянным равным около 1к 10.

3.6 Выбор средств автоматизации

Средства автоматизации выбираются исходя не

только из технических, но и экономических соображений. При выборе средств также

учитываются особенности технологического процесса его параметры.

В первую очередь, принимают во внимание такие

факторы, как пожаро- и взрывоопасность, агрессивность контролируемой среды,

число параметров, участвующих в управлении, и их физико-химические свойства,

дальность передачи сигналов информации и управления, требуемые точность и

быстродействие. Эти факторы определяют выбор методов измерения технологических

параметров, требуемые функциональные возможности регуляторов и приборов (законы

регулирования, показание, запись и т.д.), диапазоны измерения, вид

дистанционной передачи и т.д.

Конкретные приборы и средства автоматизации

следует подбирать исходя из следующих соображений:

для контроля и регулирования одинаковых

параметров технологического процесса необходимо применять однотипные средства

автоматизации, выпускаемые серийно. Это упростит ремонт и эксплуатацию

оборудования;

при автоматизации сложных технологических

процессов необходимо использовать вычислительные и управляющие машины;

точность приборов должна соответствовать

технологическим требованиям;

для автоматизации технологических аппаратов с

агрессивными средами необходимо предусматривать установку специальных приборов,

а в случае применения приборов в нормальном исполнении нужно защищать их.

Произведем выбор приборов для системы.

3.6.1 Преобразователь

Так как используемые контроллеры предназначены

для работы с унифицированным токовыми сигналами, то возникает необходимость

преобразования эдс термопары. Для преобразования используем преобразователь

CI45. На вход преобразователя подаётся сигнал с термопары в мВ, а на выходе

получаем унифицированный токовый сигнал 4 - 20 мА.

Параметры рассматриваемых преобразователей

приведены в следующей таблице:

Таблица 2 - Технические характеристики

преобразователей

|

Характеристика

|

JUMO EM

420t

|

Uniflex

C

|

CI45

|

|

Дисплей

|

нет

|

нет

|

Двухстрочный

LCD-дисплей с дополнительными индикаторами

|

|

Напряжение

питания

|

220/240

В, 110/120 В, 50/60 Гц

|

90...260

VAC или 18...30 VAC или 18...31 VDC

|

|

Класс

защиты

|

IP

67

|

IP

67

|

IP

20

|

|

Диапазон

рабочих температур

|

-

-10...60°C

|

-10...55°C

|

-10...55°C

|

Из рассмотренных преобразователей для

модернизированной системы лучше всего подойдет преобразователей CI45. Внешний

вид данного датчика представлен на следующем рисунке:

Рисунок 19 - Внешний вид преобразователей CI45

Данный преобразователь обладает повышенной

чувствительностью, широкой функциональностью, возможностью быстрого программирования

и мониторинга информации непосредственно в работе.

.5.2 Выбор модуля управления

горелками

Модуль управления горелками необходим для

управления горелками колпаковой печи.

Параметры рассматриваемых модулей приведены в

следующей таблице:

Таблица 3 - Тех. характеристики модулей

управления горелками

|

Характеристика

|

BS BGTK-12-PF-T

|

BS BGTK-8-PF-T

|

IFD

450

|

|

Напряжение

питания

|

220/240

В, 110/120 В, 50/60 Гц

|

220/240

В, 110/120 В, 50/60 Гц

|

220/240

В, 50/60 Гц

|

|

Потребляемая

мощность

|

<

8 ВА

|

<

8 ВА

|

5

ВА

|

|

Выходной

сигнал

|

напряжение

питания

|

напряжение

питания

|

напряжение

питания

|

|

Ток

ионизации

|

>

1мА

|

>

1мА

|

>

1мА

|

|

Рабочая

температура

|

от

-20 до + 60 °С

|

от

-20 до + 60 °С

|

от

-20 до + 60 °С

|

|

Степень

защиты

|

IP

20

|

IP

20

|

IP

54

|

Из рассмотренных модулей управления горелками

для модернизированной системы лучше всего подойдет BS

BGTK-12-PF-T.

Внешний вид данного датчика представлен на следующем рисунке:

Рисунок 20 - Внешний вид BS BGTK-12-PF-T

Данный модуль по

своим техническим характеристикам и функциональности подходит для

модернизированной системы, в отличии от BS BGTK-8-PF-T имеет 12 модулей PFU

780, более современный и имеет более функциональных возможностей чем IFD

450.

.6.3 Выбор трансформатора розжига

Трансформатор розжига предназначен для розжига

горелки с помощью высоковольтной искры.

Параметры рассматриваемых трансформаторов

приведены в следующей таблице:

Таблица 4 - Технические характеристики

преобразователей

|

Характеристика

|

Запальные

трансформаторы TZI

|

Запальные

трансформаторы TGI

|

|

Напряжение

питания

|

230

В, 115 В, 50/60 Гц

|

230

В, 115 В, 50/60 Гц

|

|

Выходное

напряжение

|

5,

7 или 7.5 кВ

|

5,

7 или 7.5 кВ

|

|

Степень

защиты

|

IP

20

|

IP

65

|

|

Температура

окружающей среды

|

от

-20 до +60 °C

|

от

-20 до +60 °C

|

Из рассмотренных трансформаторов розжига для

модернизированной системы лучше всего подойдет запальные трансформаторы TGI,

так как он в корпусе для открытого монтажа. Внешний вид данного трансформатора

представлен на следующем рисунке:

Рисунок 21 - Запальные трансформаторы TGI

Данный трансформатор по своим техническим

характеристикам и функциональности подходит для модернизированной системы.

.6.4 Выбор отсечного магнитного

клапана

Отсечной магнитный клапан предназначен для

автоматического запорного органа в системе подачи газовой смеси на свечу

горелки.

Параметры рассматриваемых клапанов приведены в

следующей таблице:

Таблица 5 - Тех. характеристики отсечных

магнитных клапанов

|

Характеристика

|

VG

|

VAN

|

VR

|

|

Тип

газа

|

природный,

сжиженный (газообразная фаза), биогаз и воздух

|

природный,

сжиженный (газообразная фаза), воздух и биогаз

|

воздух

|

|

Ду

|

от

6 до 65

|

от

10 до 50

|

от

25 до 65

|

|

Время

закрытия клапана

|

<

1 с

|

<

1 с

|

3

c

|

|

Степень

защиты

|

IP

54

|

IP

65

|

IP

54

|

|

Материал

корпуса

|

сплав

AlSi

|

сплав

AlSi

|

алюминиевый

сплав

|

|

Рабочая

температура

|

от

-20 до +70° C

|

от

-20 до +50° C

|

от

-20 до +60° C

|

По техническим характеристикам и

эксплуатационным показателям рассматриваемые отсечные клапана VG

и VAN примерно

одинаковые. Для модернизированной системы допустимо выбрать отсечной магнитный

клапан VG по причине

более низкой стоимости. Внешний вид данного клапана представлен на следующем

рисунке:

Рисунок 22 - Внешний вид отсечной магнитный

клапан VG

.6.5 Выбор регулятора соотношения

Регулирующий орган располагается на газопроводе

соотношения «газ-воздух».

При изменении расхода воздуха автоматически

изменяется расход природного газа. Это позволяет точно дозировать расход

рабочего газа в КП. По техническим характеристикам и эксплуатационным

показателям наиболее подходит продукция фирмы Aris.

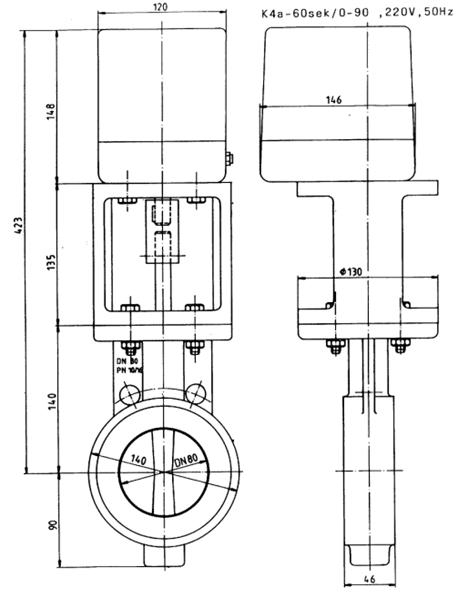

Рисунок 23 - Габаритные размеры

регулирующего органа

Заслонка управляется шаговым

двигателем, который изменяет угол поворота заслонки. При этом изменяется расход

газа.

3.6.6 Выбор пускателя бесконтактного

реверсивного

Для управления электроприводами

выберем пускатели ПБР-3, в соответствии с техническим заданием на разработку

АСУТП колпаковой печи.

Пускатель ПБР-3 обеспечивает

пуск и реверс трехфазного синхронного электродвигателя.

Пускатель состоит из платы,

кожуха и передней панели. На передней панели расположены две клеммные колодки

для подключения пускателя к внешним цепям, а также винт заземления. Клеммные

колодки закрываются крышками. На плате устанавливаются элементы схемы

пускателя. Плата вставляется в кожух и закрепляется двумя винтами. Пускатель

рассчитан на установку на вертикальной или горизонтальной плоскости. Положение

в пространстве - любое.

Средний срок службы пускателя

10 лет.

Таблица 6 - Технические характеристики пускателя

ПБР-3

|

Рабочая

температура

|

от

5 до 50 ºС

|

|

Относительная

влажность

|

от

30 до 80% при температуре 35 ºС

|

|

Вибрация:

- частота - амплитуда

|

до

25 Гц до 0, 1 мм

|

|

Магнитные

поля постоянные или переменные 50 Hz,

напряженность, А/м

|

до

400

|

|

Электрическое

питание пускателя

|

трехфазная

сеть переменного тока с номинальным напряжением 220/380V

частотой 50 Hz

|

|

Допустимое

отклонение напряжения питания от номинального

|

от

минус 15 до плюс 10 %

|

|

Несимметрия

трехфазной системы

|

не

более 5 %

|

|

Динамические

характеристики пускателя: - быстродействие (время запаздывания выходного тока

при подаче и снятии управляющего сигнала)

|

не

более 25 мс

|

|

-

разница между длительностями входного и выходного сигналов

|

не

более 20 мс

|

|

Полная

мощность, потребляемая пускателем

|

не

более 5 Вт

|

|

Масса

пускателя

|

не

более 3, 5 кг

|

.6.7 Выбор свечей зажигания

Электроды предназначены для розжига и контроля

пламени газовых горелок.

Параметры рассматриваемых электродов приведены в

следующей таблице:

Таблица 7 - Технические характеристики свечей

зажигания

|

Характеристика

|

Электроды

FE

|

Электроды

FZE

|

Электроды

Beru

|

|

Материал

|

Kanthal

A1

|

Kanthal

A1

|

Kanthal

A1

|

|

Длина

|

200

мм

|

300

- 1000 мм* (с шагом 100 мм)

|

200

- 1000 мм* (с шагом 100 мм)

|

|

Диаметр

электрода

|

3.5

мм

|

3.5

мм

|

3.5

мм

|

|

Диаметр

изолятора

|

11

мм

|

11

мм

|

11

мм

|

Для модернизированной системы выбираем свечи

зажигания Beru. Внешний

вид данного прибора представлен на следующем рисунке:

Рисунок 24 - Внешний вид свечей зажигания Beru

Данные свечи хорошо зарекомендовали себя по

использованию на колпаковых печах 2 блока. Свечи зажигания Beru

целесообразно выбрать в качестве электродов для модернизированной системы.

3.6.8 Выбор термопары

Данный процесс регулирования требует постоянного

и достаточно точного измерения температуры, сравнение полученного значения с

заданным и изменение её в соответствие с производственной необходимостью.

Необходимость использования термопар обусловлена

тем, что величина измеряемого параметра колеблется в довольно широких пределах

и достигает довольно высоких предельных значений.

Используем нихром-никелевые (NiCr-Ni) термопары

в качестве стендовых (контактной-по металлу и управляющей-по газу) и

колпаковой, так как их диапазон измерения находятся в пределах от 0 до 12000С,

а измеряемая температура изменяется от 20 до 8500С. диапазон измерения 0 - 49.9

мВ

(1 мА = 3.12 мВ)

Термопара монтируется непосредственно в стенд

так, чтобы её горячий конец не выходил за пределы трубы, в которую она

монтируется. После чего подсоединяют провода, которые идут через кабельную

трассу на контроллер ATS-700, где полученный сигнал обрабатывается.

Параметры рассматриваемых термопар приведены в

следующей таблице:

Таблица 8 - Технические характеристики термопар

|

Характеристика

|

ТП

0395/1

|

ТП

0395/3

|

EF4/T-J/400

|

|

Диапазон

измерений, °С

|

0...+1250

|

0...+1250

|

-200...+1200°C

|

|

Класс

допуска

|

1

|

1

|

1

|

|

Тип

подключения:

|

2-х

проводное

|

2-х

проводное

|

2-х

проводное

|

|

Класс

защиты:

|

IP65

|

IP65

|

IP65

|

По техническим характеристикам и

эксплуатационным показателям рассматриваемые термопары примерно одинаковы. Для

модернизированной системы выбираем термопару EF4/T-J/400 как имеющую больший

срок эксплуатации. Внешний вид данной термопары представлен на следующем

рисунке:

Рисунок 25 - Внешний вид термопары EF4/T-J/400

.6.9 Выбор устройства управления на

основе ПЛК (стендовый контроллер)

Контроллер - это часть системы управления,

которая непосредственно управляет производственным процессом: в соответствии с

программой, сохраненной в его памяти, контроллер получает данные от входных

устройств, связанных с ним и использует эти данные для отображения работы

системы. Когда для выполнения какого-либо действия вызывается программа,

контроллер посылает данные к выходным устройствам, связанных с ним, приводя в

исполнение требуемое действие. Контроллер может использовать для управления

простые, повторяющиеся задания или может быть связан с другими контроллерами

или главным компьютером, для того чтобы управлять сложными процессами.

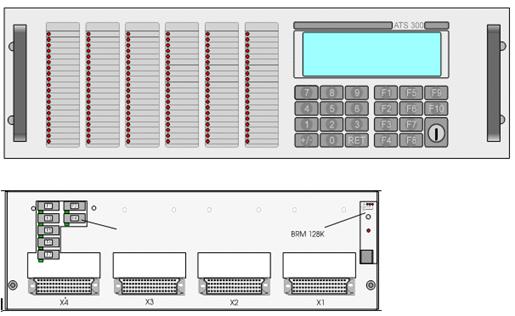

Использование контроллеров ATS-700 фирмы LOI

ESSEN (Германия) обусловлено требованиями к быстродействию системы,

характеристикам надёжности, удобству эксплуатации и обслуживанию, простоте

программирования и отладки программ и стоимостью по сравнению с аналогичными

контроллерами других зарубежных производителей.

Для данной системы отжига стали выбираем ПЛК

ATS-700 фирмы LOI ESSEN (Германия), так как данный СК по сравнению с другими

более производительный. Монтаж контроллера производится путём установки

оборудования в специально оборудованный шкаф. Минимальное расстояние между

платами 8см. На платы устанавливается:

Плата CPU (8088), плата ввода/вывода на шинах

SMP.

Память EPROM (128к*8) для программы управления /

регулирования

память RAM для актуальных данных (32к*8,

128к*8).

Плата ввода и вывода информации: с индикацией на

дисплее и плоской клавиатурой и светодиодные сигнальные лампы для аварийного

обслуживания.

RAM - аккумуляторная батарея для буфера

сохранения данных при отключении питания от сети.

Интерфейсы с необходимым материальным и

математическим обеспечением для подключения к вышестоящему процессору: ProfiBus

и RS 485 для связи со станциями удаленного управления S7-300

- LVE MCS-OUT (2шт) по 24 дискретных выходов на напряжение 24 В и потребляемый

ток 350 мА

LVE MCS - IN (3шт) по 24 дискретных входа на

напряжение 24 В и потребляемый ток 350 мА.

AOS-32E плата аналоговых сигналов с унифицированным

токовыми сигналами: 0 - 20 мА; 4 - 20 мА при сопротивлении нагрузки 250 Ом; 0 -

5 В преобразователь U f на сопротивлении R=250 с точностью 0, 1 %.

На рисунке 3.6.9 представлены передняя и задняя

панели контроллера ATS 700.

Рисунок 26 - Передняя и задняя панель ATS-700

Контроллер ATS-700 представляет собой модульную

конструкцию, которая устанавливается в шкаф. Передняя панель представляет собой

панель управления и включает 120 светодиодов, жидкокристаллический экран и

клавиатуру с ключом управления.

Процессор контроллера выполнен на базе

микросхемы 18088-CPU с тактовой частотой 420 МГц.

Объем оперативной памяти 256 МБайт.

Объем ППЗУ 8192 МБайт.

Контроллер ATS-700 имеет следующие входы-выходы:

32 Аналоговых входа с унифицированным токовыми

сигналами:

а. 0 - 20 мА,

б. 4 - 20 мА при сопротивлении нагрузки 250 Ом,

в. 0 - 5 В преобразователь U на сопротивлении

R=250

48 дискретных выходов на напряжение 24 В и

потребляемый ток 350 мА.

72 дискретных входа на напряжение 24 В и

потребляемый ток 350 мА.

.Панель управления

.LVE-KAL module

.DMF адаптер дисплея

.LVE шина

.SMP шина

.Карта памяти

.Входня плата № 1

.Входня плата № 2

.Входня плата № 3

.Входня плата № 4

.Выходня плата № 1

.Выходня плата № 2

. Аналого цифровой преобразователь

.ProfiBus

adapter

.SMP

CPU V20

.U1-A5

плата

. AC - DC/DC плата

18. U2 - A2 плата

. EPROM 128 Кб

. Штекер

X1

21. Штекер X2

. Штекер X3

. Штекер X4

Плата входных сигналов 24xIN делает возможным

параллельный ввод 24 сигналов. Сигналы изолированы от системы процессора

соединителями. Обычно все вводы рассчитаны на 24v резисторами 3.3 кОм и

фильтруются комбинацией rc.

Плата выходных сигналов 24xOUT делает возможным

параллельный вывод 24 сигналов. Сигналы изолированы от системы процессора

соединителями. Сила тока выходного сигнала может достигать до 350 мА при

напряжении 24v.

Сетевая плата SMP-Arc используется для

осуществления связи между обычным контроллером и мастер-конроллером.

Плата питания U2-A2 преобразовывает напряжение

24v AC в напряжение +28v для входных и выходных плат. Содержит предохранители с

индикаторами напряжения переменного тока, фильтр, выпрямитель и буферный

конденсатор.

Плата преобразования напряжения AC-DC/DC

представляет собой гальванический преобразователь для генерации регулируемого

напряжения с плавающей землей.

Плата ввода и вывода информации U1-A5

используется для связи с контроллером Simatic с помощью интерфейса RC 232

Плата процессора PC-EMUF - основная плата в

контроллере, управляет работой контроллера.

Плата ADC-32 позволяет осуществить измерение до

32 аналоговых сигналов, значением 0-20, 4-20 мА при нагрузке 250 Ом.

Плата памяти MEMCARD для хранения информации,

используемой при работе контроллера.

Фронтальная панель Frontplatte и плата

DMF-ADAPTER служат для отображения информации текущего отжига на экране и

светодиодах.

В контроллере, также, присутствует шиномодуль -

SMP, через который все вышеперечисленные платы соединены друг с другом.

Внутренняя структура контроллера Ats-700 состоит

из нескольких компонентов. Взаимосвязь различных компонентов показывается в

соответствии с рисунком ниже:

Рисунок 27 - Внутренняя структура контроллера

ATS-700

Техническое обеспечение:

независимое управление стендом даже без

интерфейса с центральным управляющим компьютером;

отображение как всех входных и выходных данных,

так и информации о статусе отжига на фронтальной панели контролера;

стандартная микропроцессорная система со

штепсельным разъемом для быстрой замены и удобного обслуживания;

система аварийной безопасности, позволяющая в

случае возникновения внешней ошибки вернуть стенд в полностью безопасное

состояние;

постоянная память стендового контролера и

регистрируемые данные.

.6.10 Выбор программируемого

контроллера (колпаковый контроллер)

Выбираем контроллер Simatic

S7-300 фирмы

Siemens, в соответствии с техническим заданием на разработку АСУТП колпаковой

печи. Он обеспечивает выполнение всех необходимых функций регулирования и

наиболее распространен на предприятии, а следовательно, не требуется

переобучение персонала. Широкая распространенность контроллера также позволит

сэкономить на закупке программного обеспечения для его программирования.S7-300

- это модульные программируемые контроллеры, работающие с естественным

охлаждением. Модульная конструкция, возможность построения распределенных

структур управления, наличие дружественного пользователю интерфейса позволяют

использовать контроллер для экономичного решения широкого круга задач

автоматического управления в различных областях промышленного производства.

Эффективному применению контроллеров

способствует возможность использования нескольких типов центральных процессоров

различной производительности, наличие широкой гаммы модулей ввода-вывода

дискретных и аналоговых сигналов, функциональных модулей и коммуникационных

процессоров.

Контроллеры SIMATIC S7-300 имеют модульную

конструкцию и могут включать в свой состав:

модули центральных процессоров (CPU). В

зависимости от степени сложности решаемой задачи в контроллерах могут быть

использованы различные типы центральных процессоров, отличающиеся

производительностью, объемом памяти, наличием или отсутствием встроенных

входов-выходов и специальных функций, наличием или отсутствием коммуникационных

интерфейсов;

сигнальные модули (SM), предназначенные для

ввода-вывода дискретных и аналоговых сигналов с различными электрическими и

временными параметрами;

коммуникационные процессоры (СР) для подключения

к сетям PROFIBUS, Industrial Ethernet, AS интерфейсу или организации связи по

PPI (point to point) интерфейсу;

функциональные модули (FM), способные

самостоятельно решать задачи автоматического регулирования, позиционирования,

обработки сигналов. Функциональные модули снабжены встроенным микропроцессором

и способны выполнять возложенные на них функции даже в случае отказа

центрального процессора ПЛК.

Для разрабатываемой системы выберем:

. Центральный процессор CPU 315-2 DP315-2 DP

оснащен встроенным интерфейсом PROFIBUS DP и способен выполнять программы

среднего и большого объема. В сети PROFIBUS DP CPU 315-2DP способен выполнять

функции ведущего или ведомого устройства.

Центральный процессор с встроенным интерфейсом

PROFIBUS DP позволяет создавать распределенные системы автоматического

управления со скоростным обменом данными между ее компонентами. Сеть PROFIBUS

DP обеспечивает поддержку мультимастерного режима работы и позволяет объединять

до 128 сетевых устройств. Ее протяженность с электрическими каналами связи

может достигать 9.6 км, с оптическими каналами связи - 96 км. Максимальная

скорость передачи данных равна 12 Мбит/с. Посредством сети PROFIBUS DP будет

осуществляться связь с компьютером.

Для программирования CPU 315-2 DP используется

язык программирования STEP 7. Также для программирования могут оптимально

использоваться инструментальные средства проектирования:

Функции:

парольная защита доступа: для защиты от

несанкционированного доступа к программе пользователя;

буфер диагностических сообщений: хранит 100

последних сообщений об ошибках;

необслуживаемое сохранение данных: при перебоях

в питании контроллера центральный процессор автоматически сохраняет текущие

данные и использует их после восстановления напряжения питания.

Из среды STEP 7 могут настраиваться следующие

параметры и свойства центрального процессора:

интерфейс MPI: определение адреса станции;

интерфейс PROFIBUS DP: определение режимов

работы и параметров настройки, свободная адресация устройств системы

распределенного ввода-вывода;

параметры рестарта/цикла выполнения программы:

определение максимального времени сканирования программы, перезапуска и

выполнения функций самодиагностики;

объем реманентной области памяти: определение

объема данных (количества битов памяти, таймеров, счетчиков и блоков данных),

сохраняемых при перебоях в питании контроллера.

тактовые биты: установка адреса;

уровень защиты: установка прав на доступ к

программе и данным;

системная диагностика: установка порядка

обработки диагностических сообщений;

прерывания по дате и времени: установка

стартовой даты и времени, а также периода повторения прерываний.

Информационные функции и функции отображения:

отображение состояний и ошибок: светодиодная

индикация, отображение программных ошибок, ошибок по времени, ошибок

ввода-вывода, режимов работы RUN/STOP, рестарта и т.д.;

функции тестирования: в процессе выполнения

программы программатор позволяет отображать состояния сигналов, модифицировать

и считывать значения переменных, получать доступ к содержимому стека;

информационные функции: с помощью программатора

можно получить информацию об объеме памяти и режимах работы центрального

процессора, объеме занятой и свободной памяти, текущем времени цикла выполнения

программы, просмотреть содержимое буфера аварийных сообщений в текстовом

формате.

Таблица 9 - Технические характеристики CPU 315-2

DP

|

Рабочая

память

|

128

Кбайт

|

|

Загружаемая

память(микро карта памяти, Flash-EEPROM)

|

до

8 Кбайт

|

|

Сохранение

данных при сбоях в питании: - в микро карте памяти

|

Необслуживаемое

Программа и все данные (состояния флагов, таймеров, счетчиков, содержимое

блоков данных)

|

|

Минимальное

время выполнения: - логических операций - операций со словами -

арифметических операций с фиксированной/ плавающей точкой

|

0.1

мкс 0.2 мкс 2.0/3.0 мкс

|

|

Общее

количество: - таймеров - счетчиков

|

256

256

|

|

Скорость

передачи данных: -

PROFIBUS-DP -

MPI

|

до

12Мбит/с 187.5Кбит/с

|

|

Напряжение

питания: -

номинальное значение - допустимый диапазон изменений

|

24В

20.4…28.8В

|

|

Потребляемый

ток: - на холостом ходу, типовое значение - номинальный

|

60

мА 0.8 А

|

|

Пусковой

ток, типовое значение

|

2.5

А

|

|

Потребляемая

мощность, типовое значение

|

2.5

Вт

|

|

Габариты

|

40х125х130

мм

|

|

Масса

|

0.29

кг

|

. Блок питания PS 307