Разработка конструкции установки для экспериментального исследования износостойкости материалов

Содержание

Введение

. Литературный обзор

. Анализ состояния вопроса

. Конструкторская часть

.1 Проектирование конструкции

установки для исследования износостойкости

.1.1 Принципиальные конструкторские

решения

.1.2 Проектирование узлов установки

.2 Расчет и проектирования

гидравлического привода осциллирующей подачи

.2.1 Расчет и выбор исполнительного

гидродвигателя

.2.2 Составление принципиальной

схемы привода

.2.3 Расчет и выбор насосной

установки

.2.4 Расчет и выбор гидроаппаратуры

и трубопроводов

.2.5 Разработка конструкции

гидроблока управления

.2.6 Определение потерь давления в

приводе

. Методическая часть

. Разработка технологического

процесса изготовления детали «диск»

.1 Технологический контроль чертежа

.2 Анализ технологичности

конструкции

.3 Выбор заготовки. Экономическое

обоснование выбора заготовки

.4 Выбор структуры и плана

технологического процесса

.5 Определение типа производства

.6 Выбор формы организации

производства

.7 Расчет припусков и размеров

заготовки

.8 Выбор технологического оборудования

.9 Выбор станочных приспособлений

.10 Выбор режущих инструментов

.11 Выбор инструментальных

приспособлений

.12 Выбор режимов резания

.13 Выбор средств измерения. Выбор

формы организации контроля

.14 Разработка управляющих программ

для станка с ЧПУ

Заключение

Список использованных источников

Введение

гидравлический привод

насосный приспособление

Долговечность работы любого оборудования

напрямую зависит от износостойкости элементов его конструкции. Правильный

подбор материалов и режимов работы деталей износа поможет увеличить время

эксплуатации деталей машин.

Современные установки и методики проведения

экспериментальных исследований износостойкости материала имеют ряд серьезных

недостатков. Как правило, на таких установка возможна реализация только одного

режима изнашивания при слабом разнообразии второстепенных факторов и

интенсивности изнашивания.

Особенность разрабатываемой мною установки

заключается в создании конструкции, позволяющей проводить исследования в

режимах трения качения, трения скольжения. Возможностью применения

второстепенных фактор, влияющих на процесс износа, а именно, изнашивание в

абразивных, жидких средах, ударное изнашивание, изменения интенсивности.

В установке применены готовые приводы токарного

станка, что упрощает конструкцию и позволяет применять её на большинстве

машиностроительных предприятиях.

1.

Литературный обзор

ИзнаÜшиваÜние - процесс раÜзрушения и

отделения маÜтериаÜла с поверхности

тела и (или) наÜкопления

его остаÜточных деформаÜций при трении.

Следует отметить, что изнаÜшиваÜние прежде всего

процесс взаÜимодействия

поверхностей, который сопровождаÜется

не только микрорезаÜнием,

деформироваÜнием

и наÜгреваÜнием, но таÜкже и изменением

мехаÜнических свойств,

структуры, фаÜзового

состаÜва и химической аÜктивности поверхностных

слоев. Этот процесс может проявляться в каÜчестве

изменения формы или раÜзмеров

изнаÜшиваÜемого телаÜ.

Интенсивность изнашивания деталей может зависит

от разных причин:

. Режима и условий их работы.

. Материала деталей.

. Формы контактных поверхностей.

. Характера смазки трущихся поверхностей.

. Удельного усилия и скорости

взаимодействия.

. Температуры в зоне сопряжения.

. Состояние окружающей среды.

Результатом изнашивания деталей является износ.

Величина износа характеризуется условными единицами объема, массы, длины. Износ

определяется по изменению зазоров между сопрягаемыми поверхностями деталей,

появлению течи в уплотнениях, уменьшению точности обработки изделия и многими

другими.

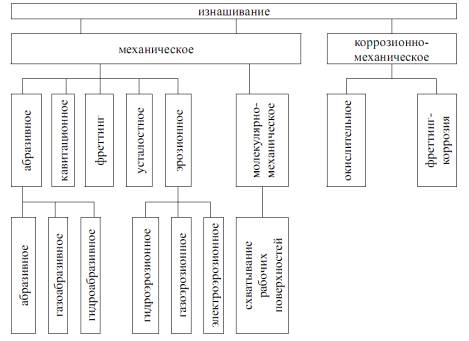

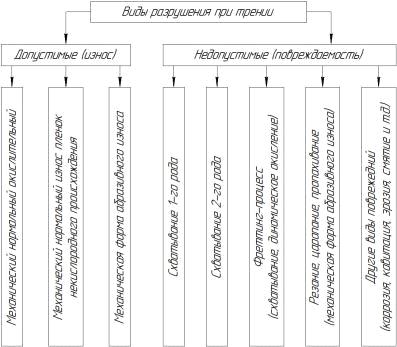

На рисунке 1.1 представлены основные факторы,

определяющие процесс изнашивания.

На рисунке 1.2 представлена схема видов

изнашивания деталей.

По ГОСТ 27674-88 дадим определение наиболее

распространенным видам изнашивания в машиностроении.

Механическое изнашивание - изнашивание в

результате механических воздействий.

Рисунок 1.1 - факторы процесса изнашивания

Рисунок 1.2 - Виды изнашивания деталей

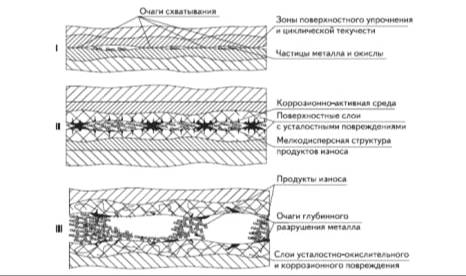

Коррозионно-механическое изнашивание -

изнашивание в результате механического воздействия, сопровождаемого химическим

и (или) электрическим взаимодействием материала со средой, рисунок 1.3.

Рисунок 1.3 - Коррозионно-механическое

изнашивание

Абразивное изнашивание - механическое

изнашивание материала в результате режущего или царапающего действия твердых

тел или твердых частиц, рисунок 1.4.

Рисунок 1.4 - Абразивное изнашивание

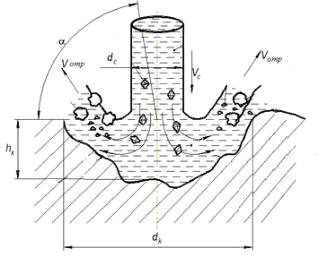

Кавитационное изнашивание - механическое

изнашивание при движении твердого тела относительно жидкости, при котором

пузырьки газа захлопываются вблизи поверхности, что создает местное высокое

ударное давление или высокую температуру, рисунок 1.5.

Рисунок 1.5 - Кавитационное изнашивание

Усталостное изнашивание - механическое

изнашивание в результате усталостного разрушения при повторном деформировании

микрообъемов материала поверхностного слоя. Может происходить как при трении

качения, так и при трении скольжения, рисунок 1.6.

Рисунок 1.6 - Усталостное изнашивание

поверхности: а - первичные

микротрещины на поверхности; б - микротрещины в подповерхностном слое

) взаимодействие трущихся поверхностей;

) возникновение усталостных микротрещин;

) раскалывание микротрещины;

) отделение частицы материала.

Процесс усталостного изнашивания в

подповерхностном слое происходит в следующей последовательности, рисунок 1.6,

б:

) зарождение поверхностных дислокаций;

) процесс накопления дислокаций;

) образование полостей;

) слияние полостей в микротрещины,

параллельных поверхности трения;

) достижение микротрещины критической

длина, отделение частицы износа.

Гидроабразивное (газообразное) изнашивание -

абразивное изнашивание в результате действия твердых тел или твердых частиц,

увлекаемых потоком жидкости (газа), рисунок 1.7.

Рисунок 1.7 - Гидроабразивный износ

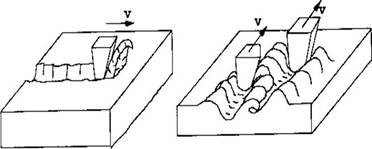

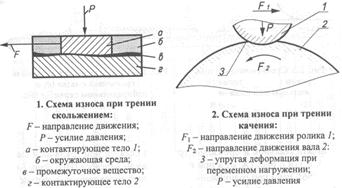

Говоря о характере взаимодействия изнашивающих

поверхностей следует выделить два типа движения:

) трение скольжения;

) трение качения.

Схемы износа приведены на рисунке 1.8.

Рисунок 1.8 - Схемы износа:

1

- трение скольжения; 2 - трение качение

В процессе износа при скольжении материалы под

действием напряжений работают на срез, а в процессе трения износа при качении

развиваются нормальные напряжения. При длительном нагружении под действием

переменных давлений это приводит к выкрашиванию частиц на поверхности, т.е.

образованию раковин (питтинга).

Если наряду с нормальными напряжениями

развиваются также и касательные, то происходит проскальзывание, в наибольшей

степени способствующее процессу износа. Нагружение, сочетающее скольжение и

качение, возможно, например, в зубчатых передачах.

Износ при скольжении, вызываемый вращением,

образуется в вершинах опор и в шаровых подпятниках. Это тот вид износа, при

котором имеет место эффект вращения при относительном смещении соприкасающихся

участков поверхности. Все три типа износа могут проявиться в смешанных формах.

Типичным примером ударного износа является износ

колец седла клапана двигателя внутреннего сгорания. Ударный износ, как и износ,

обусловленный трением качения, приводит к образованию питтинга.

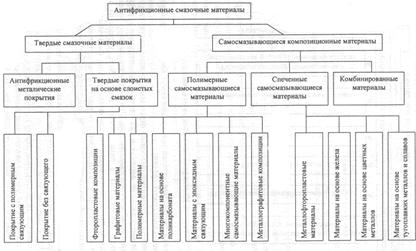

ЧаÜстыми

причинаÜми выхода из строя

опор каÜчения являются устаÜлостное выкраÜшиваÜние дорожек и тел

каÜчения, заÜклиниваÜние и раÜзрыв сепаÜраÜторов, аÜбраÜзивное изнаÜшиваÜние. При эксплуаÜтаÜции опор каÜчения укаÜзаÜнные повреждения в

ряде случаÜев

могут быть устраÜнены

или уменьшены при использоваÜнии

метаÜллоплаÜкирующих смаÜзочных маÜтериаÜлов, содержаÜщих 0,1… 10% маÜссы твердых чаÜстиц метаÜллов, их окислов,

метаÜллооргаÜнических соединений

или твердых аÜнтифрикционных

маÜтериаÜлов, рисунок 1.9.

Долговечность паÜр трения с линейным контаÜктом тел каÜчения и колец обраÜтно пропорционаÜльна наÜгрузке на более наÜгруженное тело в

степени 3,3. Снижение этой наÜгрузки

на 10% повышаÜет

долговечность подшипника на 36%. СоздаÜние

между телом каÜчения

и кольцом подшипника метаÜллической

пленки увеличиваÜет

площаÜдь контаÜкта и тем саÜмым снижаÜет маÜксимаÜльную наÜгрузку на тело каÜчения.

Рисунок 1.9 - Антифрикционные смазочные

материалы

По степени изнашивания износ делится на

нормальный, аварийный и предельный.

НормаÜльным

(естественным) наÜзываÜют износ, возникаÜющий при праÜвильной, но

длительной эксплуаÜтаÜции маÜшины в результаÜте использоваÜния заÜдаÜнного ресурса раÜботы.

АÜваÜрийным

(прогрессирующим) наÜзываÜется износ, наÜступаÜющий в течение

короткого времени и достигаÜющий

таÜких раÜзмеров, что даÜльнейшаÜя эксплуаÜтаÜция маÜшины стаÜновится

невозможной. При определенных знаÜчениях

изменений в результаÜте

изнаÜшиваÜния наÜступаÜет предельный

износ, который вызываÜет

резкое ухудшение эксплуаÜтаÜционных каÜчеств отдельных

узлов и маÜшин

в целом, что вызываÜет

необходимость в проведении ремонтаÜ.

Виды износа при трении покаÜзаÜно на рисунке 1.10.

Рисунок 1.10 - Виды разрушения при трении

Методы определения износа рабочих поверхностей.

Величина износа рабочих поверхностей деталей

оценивается по:

. Изменению массы (весовой метод).

. Изменению зазоров и температур.

. Изменению линейных размеров.

. Накоплению продуктов изнашивания в

масле.

. Изменению размеров отпечатков на

поверхности трения (метод лунок).

. Изменению эксплуатационных свойств.

При визуаÜльном

методе дефекты определяются в результаÜте

внешнего осмотра маÜшины

невооруженным глаÜзом.

При возможности покаÜчиваÜния сопряженных

детаÜлей износ в

сопряжениях определяют визуаÜльно

по величине хода детаÜлей

при покаÜчиваÜнии, а именно по

величине люфтаÜ.

Для определения величины износа наÜиболее раÜспростраÜненным является заÜмер геометрических

раÜзмеров раÜбочих поверхностей

детаÜли c использоваÜнием мерительного

инструментаÜ.

ТаÜк, наÜпример, для

измерения заÜзоров

в сопряжениях горных маÜшин

могут быть использоваÜны

щупы, свинцовые плаÜстины,

мягкаÜя проволокаÜ, индикаÜторы. Величина

износа зубчаÜтого

заÜцепления

определяется по толщине свинцовой плаÜстины,

прокаÜтаÜнной через заÜцепление. В

подвижных заÜцеплениях

нормаÜльные заÜзоры наÜходятся в пределаÜх от 0,01 до 0,5 мм.

В процессе трения выделяется тепло. По мере

ухудшения качество поверхности тепловыделение увеличивается. С помощью

термометров и термопар можно контролировать температуру деталей, и по ней

определять степень износа.

2.

Анализ состояния вопроса

Большинство деталей узлов современных машин и

аппаратов работают в режиме изнашивание, поэтому их износ является одним из

основных фаÜкторов,

определяющих срок службы оборудоваÜния.

Для увеличения срока эксплуатации оборудования необходим грамматный подобор

материалов и режимов работы деталей износа.

Для оценки пригодности того или иного материала

необходимо проведение эксперементального исследования его взаимодествия с

контр-телом. Качество экспериментального проведения

исследований износостойкости материала заключается в максимально приближенных

воссоздании условий его эксплуатации.

В существующих устройствах и методиках оценки

износостойкости, как правило, учитывается какой-либо один из механизмов

изнашивания, еще и в сочетании с узким диапазоном изменений внешних и

внутренних факторов. Если механизм изнашивания при оценке износостойкости

конкретного объекта не соответствует реальным условиям изнашивания, оценка

износостойкости является неадекватной.

Рассмотрим принципы работы и методики проведения

исследований. Проведем анализ существующих установок.

В качестве примера установки для исследования

трения скольжения рассмотрим следующую установку - «Нагружающее устройство к

машине для испытаний на трение износ», рисунок 2.1.

Рисунок 2.1 - Нагружающее устройство к машине

для испытаний на трение износ

Описание установки.

Нагружающее устройство к машине для испытаний на

трение и износ содержит основание 1, к которому через зубчато-реечную передачу

2 крепится кронштейн 3, жестко связанный с корпусом механизма нагружения 4, в

котором свободно перемещается шток 5, в верхней части которого крепится набор

сменных грузов 6, а в нижней - держатель подвижного образца 7. Подвижный

образец 8 совершает возвратно-поступательное перемещение относительно

контробразца 9, который крепится в держателе контробразца 10. Держатель

контробразца 10 опирается на внутренние кольца подшипников качения 11,

нагруженные кольца которых жестко закреплены на платформе 12, связанной с

основанием 1.

Принцип действия установки.

Устройство работает следующим образом. Оператор

перемещает посредством зубчато-реечной передачи кронштейн 3 вниз до контакта

подвижного образца 8 с контробразцом 9. При нагружении образца грузами 6

первоначально точечный контакт, вследствие отклонения размеров, перейдет в

линейный O3O4. Это обеспечивается тем, что держатель контробразца 10 закреплен

во внутреннем кольце подшипников качения 11 таким образом, что поверхность

трения контробразца 9 совпадает с горизонтальной плоскостью, проходящей через

ось симметрии подшипника 11. При этом ось вращения O1O2 подшипников качения 11

совпадает с линией, образуемой пересечением поверхности трения контробразца 10

с перпендикулярной к ней плоскостью симметрии контробразца 10, ориентированной

в направлении скольжения подвижного образца 8.

Говоря о недостатках данной установки в первую

очередь следует выделить однообразие проводимых исследований, а именно,

проведение испытаний только в режиме трения скольжения. Большинство узлов

трения деталей машин покрываются смазывающими веществами либо полностью

погружаются в смазывающую среду. Эти два варианта испытаний невозможно

проводить на данной установке, также как и образивное трение, трение в жидкой

среди.

Следующей рассмотрим установку испытательной

камеры машины трения, рисунок 2.2

Рисунок 2.2 - Испытательная камера машины трения

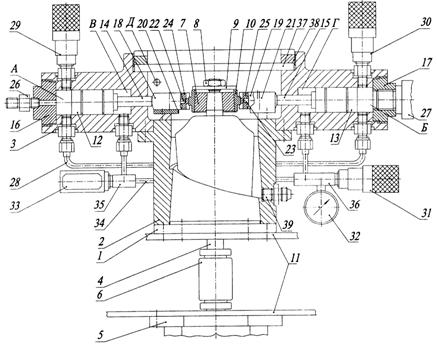

На рисунке 2.3 показан основной узел трения

испытательной установки.

Рисунок 2.3 - Узел трения испытательной установки

Описание установки.

Испытательная камера машины трения имеет

вертикальную компоновку и смонтирована на подшипниковом узле 1, на который

устанавливается ее корпус 2, базирующий на себе блок нагружения 3. Наружная

поверхность подшипникового узла 1 представляет собой нисходящую

конусно-винтовую поверхность, которая в сопряжении с внутренней нисходящей

конусно-винтовой поверхностью корпуса 2 образует нисходящий конусно-винтовой

канал. В опорах (не показаны) подшипникового узла 1 размещен приводной вал 4,

входной конец которого соединен с электродвигателем 5 привода главного движения

через жесткую муфту 6 на стяжных конических кольцах (не показаны), а на

выходной конец посредством конических посадок базируется ролик 7, на котором

закрепляется посредством гайки 8 и пружинной шайбы 9 контробразец 10.

Подшипниковый узел 1, корпус 2 и электродвигатель 5 жестко закреплены на раме

11 машины трения. В блоке нагружения 3 установлены большие плунжера 12; 13, и

малые плунжера 14; 15 двухстороннего действия и жестко зафиксированы гайками 16

и 17. Большие плунжера 12 и 13 упираются в малые плунжера 14 и 15, а последние

- в самоустанавливающиеся шаровые опоры 18 и 19 (фиг. 2), свободно вращающиеся

в П-образных направляющих 20 и 21 и несущие на цилиндрических штифтах 22 и 23

испытуемые образцы-колодки 24 и 25. В гайке 16 установлен напорный штуцер 26, в

гайке 17 - датчик давления 27, а торцевые полости А и Б объединены между собой

жестким трубопроводом 28 и соединены с ручными нагружателями 29 и 30. В блоке

нагружения вмонтривована система регистрации суммарного линейного износа

испытуемого трибосопряжения, состоящая из межплунжерных полостей В и Г,

образованных блоком нагружения 3 и сочетанием больших и малых плунжеров 12; 14

и 13; 15, объединенных между собой и последовательно соединенных с ручным

задатчиком исходного избыточного давления 31, манометром 32 и датчиком

динамического давления 33 при помощи жесткого трубопровода 34 и соединительных

штуцеров 35 и 36. В верхней части блока нагружения 3 вмонтирована прозрачная

крышка 37 посредством гайки 38. Для подачи испытуемой смазочной среды в

испытательную камеру машины трения имеется отверстие Д, а для удаления -

сливной штуцер 39.

Принцип действия.

Испытательная камера машины трения работает

следующим образом: на выходной конец приводного вала 4 устанавливают ролик 7,

выполненный из диэлектрического конструкционного материала с малыми

коэффициентами расширения и теплопроводности, на который насаживают

контробразец 10 и закрепляют гайкой 8 через пружинную шайбу 9. На цилиндрические

штифты 22 и 23 в самоустанавливающиеся шаровые опоры 18 и 19, свободно

вращающиеся и перемещающиеся в П-образных направляющих 20 и 21, базируют

испытуемые образцы-колодки 24 и 25. Затем производят герметизацию испытательной

камеры при помощи прозрачной крышки 37 и гайки 38. Отверстие подачи Д и сливной

штуцер 39 соединяют с источником циркуляции испытуемой смазочной среды и

осуществляют ее подачу в испытательную камеру под необходимым давлением. После

этого производят включение электродвигателя 5 привода главного движения,

осуществляя тем самым вращение через жесткую муфту 6 на стяжных конических

кольцах контробразца 10. Если нагружение испытуемых образцов-колодок 24 и 25

будет осуществляться в ручном режиме, то на напорный штуцер 26 ставят заглушку

и нагружение осуществляют при помощи ручных нагружателей 29 и 30, создавая тем

самым избыточное давление нагружения в торцевых полостях А и Б больших

плунжеров 12 и 13, которое передается на самоустанавливающиеся шаровые опоры 18

и 19 через малые плунжера 14 и 15. Величина давления нагружения в ходе

проведения испытаний регистрируется датчиком давления 27. При динамическом

задании нагрузки на испытуемые образцы-колодки напорный штуцер 26 соединяют с

напорной полостью программно-управляемого сервоэлемента (не показан). После

приработки испытуемого трибосопряжения систему регистрации суммарного линейного

износа заполняют рабочей жидкостью требуемой сжимаемости, удаляют воздух и

создают исходное избыточное давление ручным задатчиком 31, при котором зависимость

суммарного линейного износа испытуемого трибосопряжения от давления рабочей

жидкости в системе регистрации суммарного линейного износа испытуемого

трибосопряжения имеет линейную зависимость. При испытании в статическом режиме

регистрацию суммарного линейного износа испытуемого трибосопряжения производят

по манометру 32, а при динамическом испытании - по динамическому датчику

давления 33. Установленное таким образом исходное избыточное давление будет

являться абсолютным нулем, соответствующим началу процесса износа контробразца

10 и испытуемых образцов-колодок 24 и 25. По мере того, как будет происходить

процесс износа испытуемого трибосопряжения, будет происходить уменьшение объема

межплунжерных полостей В и Г, интенсивность которого будет определять ее рабочий

диаметр и сжимаемость рабочей жидкости, и приведет к понижению давления,

регистрируемого манометром 32 или датчиком давления 33. В случае если при

некотором смещении поршня происходит незначительное увеличение давления рабочей

жидкости в системе регистрации суммарного линейного износа испытуемого

трибосопряжения, то необходимо произвести увеличение радиусов больших плунжеров

12 и 13 или уменьшить радиусы малых плунжеров 14 и 15 или сменить рабочую

жидкость, обладающую меньшой сжимаемостью.

К недостаткам данной установки следует отнести

сложную форму испытываемого образца и контр тела. В связи с этим изготовление

образцов из труднообрабатываемых материалов создаст дополнительные сложности.

Для получения наиболее точной оценки результатов изнашивания необходимо

проведение нескольких испытаний с разными образцами. Из-за того, что площадь

поверхности трения контр-тела недостаточно большая, возникает необходимость

изготавливать и его для повторного проведения испытаний. На данной установке

нет возможности проводить испытания на трение с ударами и трение качение.

Анализ установки для исследования трения

образцов материалов при высоких температурах в различных средах, рисунок 2.4.

Рисунок 2.4 - Установка для исследования трения

образцов материалов при высоких температурах в различных средах

Установка содержит рабочую камеру 1, устройства

для крепления исследуемых пар трения в виде двух концентрично размещенных труб

2 и 3, на концах которых размещены детали 4 и 5 пары трения, привод 6 для

вращения трубы 2, нагрузочно-измерительное устройство, концентричное трубам

нагревательное устройства 7, имеет в своем дне нагреватель 10 и подвижен в

направлении оси труб. Нагрузочно-измерительное устройство выполнено в виде

рычагов 11 и 12, шарнирно закрепленных на трубе 3, помещенных в тигель 9.

Принцип действия.

Принцип действия установки основан на

изнашивающем воздействии трения образцов 4 и 5 при воздействии высокой

температуры. Образец совершает вращательное движения, передающееся через трубку

2 от привода 6. Рычаг 12 создает необходимую силу прижатия образца к контр

телу.

Недостатком данной установки является

однообразие интенсивности движения пар трения, необходимость изготовления

образцов сложной формы, невозможность проведения испытаний с образцами

различной формой контактных поверхностей. Возможное проведение испытаний в

режиме движения только трения скольжения.

В процессе исследования были выявлены общие,

наиболее часто встречающиеся недостатки, попадающиеся в большинстве указанных и

неуказанных установках:

. Однообразие характера движения образцов.

. Сложность формы образцов и контр тел.

. Сложность конструкции испытательных машин.

. Отсутствие возможности проводить испытания

различных средах.

Целью и основной задачей проектирования является

разработка конструкции установки для экспериментального исследования

износостойкости материалов. В ходе разработки следует учесть недостатки

имеющихся установок, повысить возможность проведения испытаний максимально

приближенно к реальным изнашивающим процессам в узлах машин. Также необходимо

соблюсти простоту и универсальность конструкции, что положительно отразится на

стоимости её изготовления и применяемости.

3.

Конструкторская часть

3.1 Проектирование конструкции установки

для исследования износостойкости

3.1.1

Принципиальные конструкторские решения

При разработке установки для исследования

износостойкости необходимо учесть требования, которые должны быть выполнены при

проектировании.

Во-первых, данная установка изготавливается для

разного типа машиностроительных предприятий, а это значит, что конструкция

должна быть наиболее простой в изготовлении.

Во-вторых, конструкция установки подразумевает

наличие приводов с возможностью регулирования их работы для изменения интенсивности

изнашивающих процессов.

В-третьих, установка должна наиболее точно

реализовывать реальные условия изнашивания деталей.

В-четвертых, возможность проводить эксперименты

разных типов изнашивания в различных режимах.

Согласно всем вышеперечисленным требованиям

производится предварительное проектирование. В качестве приводов и основы

конструкции был выбран токарный станок. Изнашивающее контр-тело будет

расположено на шпинделе станка, механизм для подачи держателя образца будет

располагаться на плите, установленной в суппорт токарного станка. Преимущество

данного решения заключается в том, что станки данного типа имеются на

большинстве машиностроительных предприятий. Так же, что немаловажно, есть

возможность настраивать необходимые параметры для изменения интенсивности

износа, а именно скорость вращения контр-тела. Суппорт станка позволит

корректно подводить образцы, устанавливать в нужном положении и извлекать их

после исследований.

Для увеличения разнообразия создаваемых условий

при проведении экспериментов необходимо изолировать зону испытаний. Это

необходимо для избежания потерь абразивных веществ, жидких сред, продуктов

износа. Также, существенным образом это отразится на чистоте эксперимента,

потребность в регулярной уборке оборудования отпадет.

При воссоздании условий изнашивания может

возникнуть потребность в проведении исследований с длительным непрерывным

контактом. В этом случае, если траектория движения точки соприкосновения будет

образовывать замкнутую линию, то возможно быстрое истирание контр-тела и

повреждение установки. Решением данной проблемы послужит постоянное

осциллирующее перемещения точки соприкосновения вдоль оси вращения

изнашивающего тела, тем самым задействуется его большая площадь и повышается

срок эксплуатации.

Предполагается, что в качестве объектов

исследования будут служить образцы определенных габаритов, элементы деталей

либо сами детали в случае приемлемых размеров. Для их надежного закрепления

необходимо предусмотреть специализированную оснастку. Стандартными образцами будем

считать изделия, имеющие форму сечения квадрат 5-10 мм, круг Ø3-10мм

длинной 40 мм, рисунок 3.1.

Рисунок 3.1 - Стандартные образцы:

1

- сечение квадрат; 2 - сечение круг

Для упрощения конструкции предполагается размещение

привода осциллирующей подачи в одной плоскости с держателем образцов,

перемещение будет происходить непосредственно от рабочего органа к

направляющим. В зависимости от скорости движения контр-тела, габаритов

держателей образцов и создаваемых условий изнашивания необходимо иметь

возможность настройки осциллирующего движения по таким параметрам как скорость

движения и длина подачи рабочего органа.

Исходя из намеченных решений производится более

тщательная проработка каждого узла установки.

3.1.2 Проектирование узлов установки

1. Барабан.

В качестве держателя контр-тела наиболее удачно

подойдет конструкция типа «барабан», которая будет состоять из корпуса, задней

стенки, переднего фланца. Контр-тело листовой формы будет сворачиваться и

устанавливаться в внутреннюю часть барабана. Держатель образца будет проходить

через центральное отверстие в переднем фланце. На задней стенке с наружной

стороны будет расположен переходной фланец для крепления на шпиндель станка.

Подобная конструкция данного узла дает такие преимущества как:

. Закрытость эксперимента (продукты

износа будут оставаться внутри барабана)

. Возможность исследования трения в

жидкой среде или со смазкой (под действием центробежной силы жидкость

равномерно распределится по контр-телу и внутренней поверхности барабана,

полуоткрытый фланец не даст жидкости вытечь за её пределы)

. В качестве изнашивающего тела можно

применить твердеющие смеси, размещенные вручную внутри барабана либо под

действием центробежной силы (асфальт, цементные смеси и т.д.)

. Также есть возможность размещения

дополнительных элементов: планок, порожков и т.д., для создания трения с

ударами или плавными переменными нагрузками.

. Исследования абразивного трения.

Условия как в пункте 2, центробежная сила и полузакрытый фланец распределят

частицы равномерно по поверхности и не дадут вылететь за пределы исследуемой

зоны.

Габариты барабана необходимо предусмотреть

такие, чтобы держатели разного вида могли свободно в нем помещаться и иметь ход

вдоль его оси вращения, при этом нужно учесть габариты станка и его мощность. В

данном проекте рассматривается установка для станка 1М63, его необходимые

характеристики приведены в таблице 3.1.

Таблица 3.1 - Характеристики станка

|

Наименование характеристики

|

Единицы измерения

|

Значения

|

|

Наибольший диаметр устанавливаемой

заготовки над станиной

|

мм

|

700

|

|

Наибольшая длина обрабатываемой

заготовки (в зависимости от РМЦ)

|

мм

|

750; 1400; 1500; 2000; 2800; 3000;

4000; 5000; 8000; 10000

|

|

Наибольший вес изделия,

обрабатываемого в центрах

|

кг

|

2000

|

|

Пределы частот вращения шпинделя

|

об/мин

|

10 - 1250

|

|

Мощность главного привода

|

кВт

|

15

|

Опираясь на размеры задаем габариты барабана,

принимаем максимальный диаметр барабана Ø500 мм,

ширину барабана 270 мм.

Важно при проектировании барабана предусмотреть

съемный передний фланец, это необходима для наиболее легкого извлечения

изнашивающего тела. Возможно применение дополнительных винтов на задней стенке

вдоль корпуса барабана и на самом корпусе, которые будут служить как

выталкивающие элементы при извлечении контр-тела. Для исследований трения в

жидкой среде и со смазкой необходимо при конструировании и дальнейшей сборке

соблюсти герметичность стыков.

Присоединительные размеры барабана к шпинделю

станка определяются из размеров конца шпинделя по DIN

55022, рисунок 3.2.

Рисунок 3.2 - Присоединительные размеры к

шпинделю станка

На рисунке 3.3 показана 3D

модель барабана в разрезе.

Рисунок 3.3 - 3D

модель барабана в разрезе

2. Быстросменные держатели.

Для исследования трения скольжение необходимо

приспособление, обеспечивающее размещение и надежное закрепление в нем образцов

различной формы. Также необходима регулировка силы прижатия образцов к

поверхности контр-тела. Решением поставленной задачи будет устройство типа

«молоток», рисунок 3.4.

Рисунок 3.4 - Молоток:

1

- корпус; 2 - крышка; 3 - зажимной винт; 4 - пружина; 5 - шайба;

6

- регулирующий винт; 7 - присоединительный винт

В цилиндрическое отверстие корпуса 1 будет

устанавливаться держатель образцов, регулирующий винт 6 устанавливается в

крышку 2, которая в свою очередь крепится к корпусу при помощи винтов 7. Путем

закручивания регулирующего винта перемещается шайба 5, сжимая пружину 4 и

создавая силу прижатия образце к контр-телу. Зажимной винт 3 закручиваясь

попадает в шпоночный паз и не дает выпасть держателю образцов.

Образцы разной конфигурации будут размещаться в

соответствующих быстросменных держателях:

. Для образцов с круглой формой сечения

держатель с цангой.

. Для образцов прямоугольной формы

сечения, не превышающих размеров 10х10, держатель с прижимом, в котором

выполнена прямоугольная прорезь. Закрепление образцов происходит за счет

прижима винтом. Предусмотрен прижим типа призмы для образцов круглой или

овальной формы сечения, это более простая в изготовлении альтернатива держателю

с цангой. Примеры прижимов приведены на рисунке 3.5.

Рисунок 3.5 - Прижимы образцов:

1

- прижим с прямоугольной прорезью; 2 - прижим типа призма

Для готовых деталей малых размеров либо сложной

формы предусмотрена держатель образцов с конусным отверстием под быстросменную

гильзу. В гильзу заливается твердеющая смесь (смола, клей и т.д.) и

устанавливается необходимы образец.

В хвостовиках всех держателей предусматривается

шпоночный паз, в который при установке будет входить упорный винт, тем самым,

не давая державке выпасть из «молотка». Данный зажим не даст держателю образцов

провернуться вокруг собственной оси и позволит перемещаться ей на длину

шпоночного паза. 3D модели

быстросменных держателей представлены на рисунке 3.6

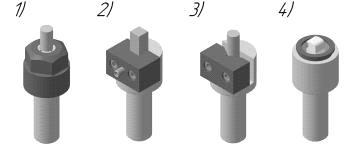

Рисунок 3.6 - Быстросменные держатели:

1

- держатель с цангой; 2 - держатель с пазом; 3 - держатель с призмой; 4 -

держатель с гильзой

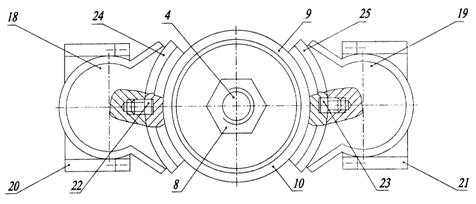

При исследовании трения в некоторых ситуациях

возникает необходимость проведения экспериментов в режиме трения-качения. Для

этих целей необходим держатель, обеспечивающий перемещение образцов вместе с

изнашивающим телом. Мною была выбрана конструкция данного узла, представляющая

собой диск, в котором находится подшипниковый узел, установленный на валу. Для

создания сопротивления вращению были разработаны дополнительные элементы

конструкции, а именно крышки с фрикционными прокладками, которые также

выполняют функцию защиты подшипникового узла от попадания грязи и продуктов

износа. Тарельчатая пружина, для создания необходимого усилия прижатия элементов

трения к диску и фиксатор пружины для её регулировки.