Модернизация конструкции и технологии котла-утилизатора

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛИ И ЗАДАЧИ ВКР

.1 Технология производства серной кислоты и продуктов на ее

основе

.2 Технологическая схема котла-утилизатора

.3 Цели и задачи ВКР

. РАЗРАБОТКА КОНСТРУКЦИИ УЗЛОВ КОТЛА-УТИЛИЗАТОРА. МОДЕРНИЗАЦИЯ

КОТЛА-УТИЛИЗАТОРА

.1 Разработка конструкции узлов котла-утилизатора

.1.1 Питательный тракт

.1.2 Жидкая сера

.1.3 Обмуровка и изоляция

.1.4 Испарительное устройство

.1.5 Барабан котла

.1.6 Уровень в барабане котла

.1.7 Давление в барабане котла

.1.8 Температура стенки барабана котла

.1.9 Конденсатор

.1.10 Воздушный тракт

.1.11 Газовый тракт

.1.12 Пароперегреватель

.1.13 Водяной экономайзер

.1.14 Вспомогательное оборудование

.2 Модернизация котла-утилизатора

.3 Механизация обслуживания и ремонтных работ участка

котла-утилизатора

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ

«БАРАБАНА КАНАТНОГО». РАЗРАБОТКА КОНСТРУКЦИИ ТОКАРНОГО ПРОРЕЗНОГО РЕЗЦА С

ТВЕРДОСПЛАВНОЙ ПЛАСТИНКОЙ

3.1 Разработка технологического процесса изготовления

«барабана канатного»

.1.1 Описание конструкции детали

.1.2 Технологический контроль чертежа детали

.1.3 Анализ технологичности конструкции детали

.1.4 Выбор метода получения заготовки

.1.5 Проектирование отливки

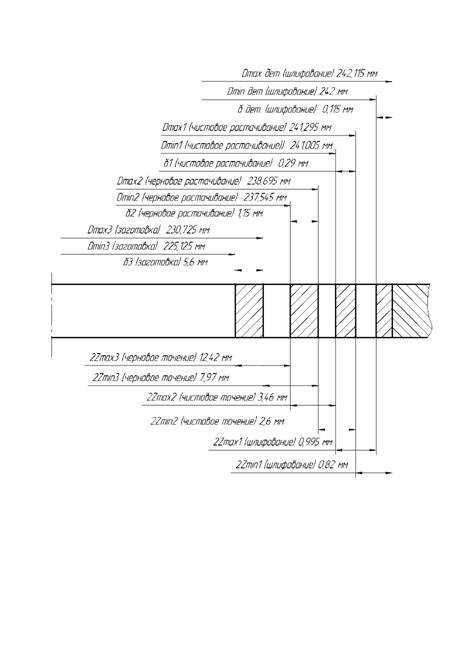

.1.6 Аналитический расчет припуска на обработку

.1.7 Выбор структуры и плана обработки

.1.8 Предварительное нормирование времени операций

.1.9 Выбор типа и формы производства

.1.10 Выбор оборудования и приспособлений

.1.11 Выбор режущих инструментов

.1.12 Выбор средств измерения и контроля

.1.13 Выбор режимов резания

.1.14 Уточненное нормирование времени операции

.1.15 Разработка управляющей программы для станка с ЧПУ

3.1.16

Организация ремонтного обслуживания участка

3.1.17

Определение состава и количества оборудования ЦРБ и численности ремонтного

персонала

.1.18 Разработка управляющей программы для станка с ЧПУ

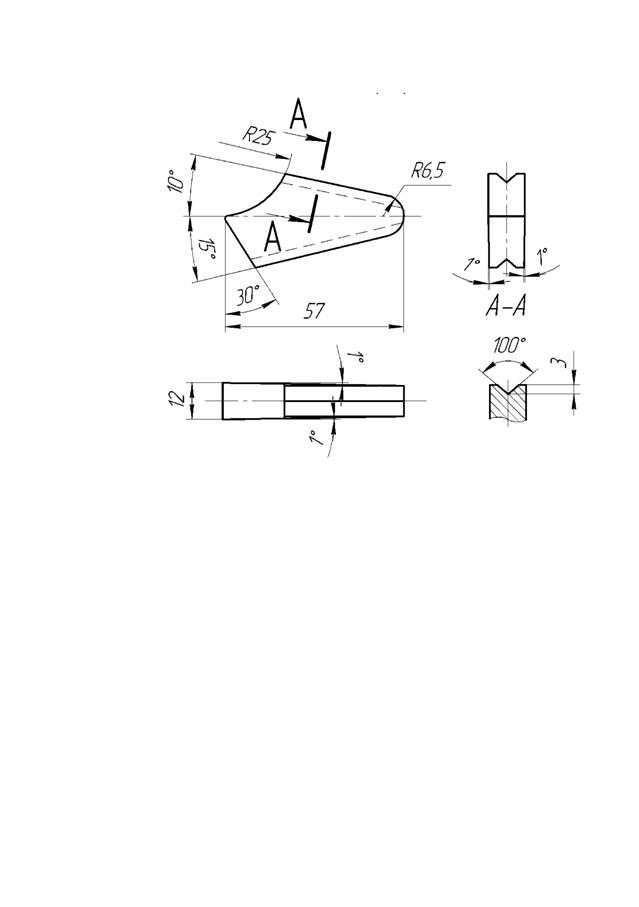

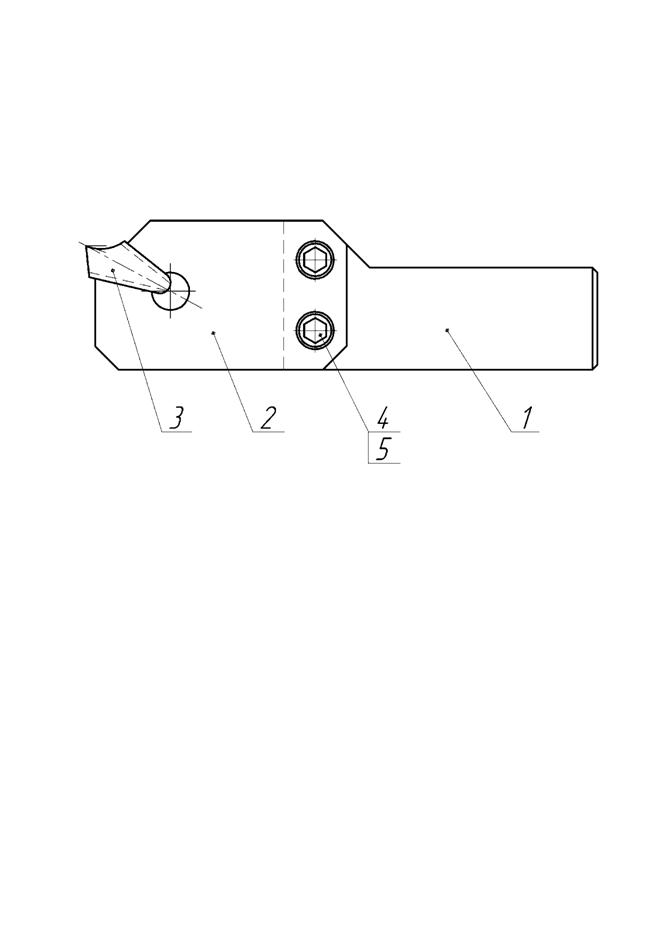

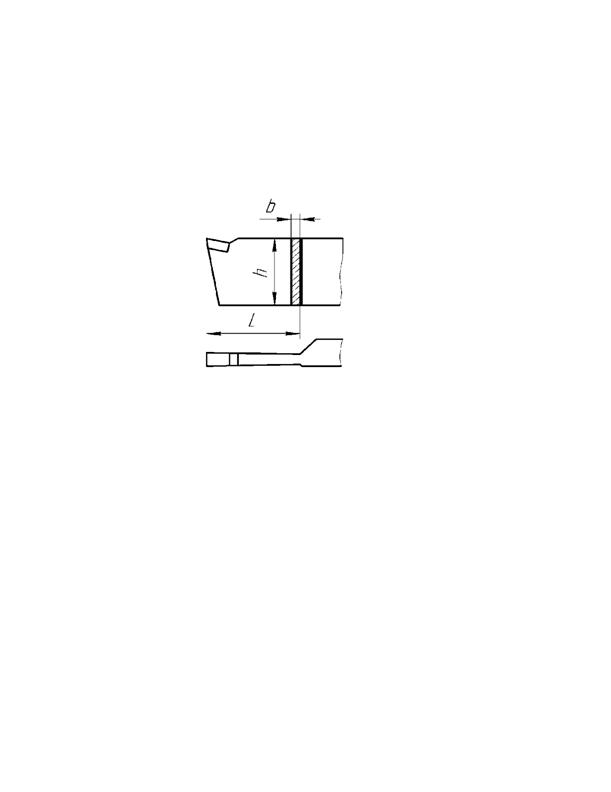

3.2 Разработка конструкции токарного прорезного резца с

твердосплавной пластинкой

.2.1 Подбор параметров режущей части резца

.2.2 Разработка конструкции резца

.2.3 Определение силы резания

3.2.4 Определение основных размеров пластины под установку

пластинник из твердого сплава

3.2.5 Определение основных размеров корпуса резца

.2.6 Расчет винтов крепления пластины к корпусу

. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

4.1 Анализ условий труда в сернокислотном производстве АО «ФосАгро-Череповец»

.2 Меры по обеспечению безопасных и здоровых условий труда в

сернокислотном производстве ФК АО «ФосАгро-Череповец»

4.3 Меры для обеспечения электробезопасности

.4 Расчет искусственного освещения

4.5 Меры по обеспечению устойчивой работы сернокислотного

производства ФК АО «ФосАгро-Череповец» в условиях чрезвычайных ситуаций

4.6 Меры, обеспечивающие надёжность охраны окружающей среды

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЕ 1. БЛОК - СХЕМА МАТЕРИАЛЬНОГО БАЛАНСА

ПРИЛОЖЕНИЕ 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОТЛА РКС-95/440-4.0

ВВЕДЕНИЕ

Химическая промышленность - это комплексная отрасль

народного хозяйства, включающая в себя отрасли добывающей и обрабатывающей

промышленности. Химическая промышленность всегда считалась отраслью, определяющей

научно-технический прогресс. Значение ее для народного хозяйства определяется

следующим:

. Химическая индустрия расширяет сырьевую базу

промышленности и строительства, так как ее отрасли способны создавать новые

эффективные материалы с заранее заданными свойствами;

.Химическая промышленность способствует интенсификации

сельского хозяйства как источник производства минеральных удобрений и

биостимуляторов;

. Отрасли химической промышленности социально

ориентированы, так как создают продукцию, удовлетворяющую потребности

населения;

. Современная технология химической промышленности

имеет неограниченное преимущество перед механическими способами обработки

веществ и дает возможность:

· вовлекать в производственный процесс и превращать в

промышленные продукты практически неограниченный круг сырья: химическое

минеральное сырье, минеральное сырье, растительное сырье, отходы различных

отраслей хозяйства;

· комплексно использовать сырье, получая из одного

вида сырья различные продукты (например, из нефти, благодаря химии оргсинтеза

можно получить свыше 70 видов продукции), а также из разных видов сырья получая

один и тот же продукт (например, синтетический каучук, возможно, получить на

базе нефти, каменного угля, лесных ресурсов, отходов пищевой промышленности и

т.д.);

· утилизировать отходы других отраслей хозяйства;

. Отрасли химической промышленности способны выполнять

районно-образующую роль, т.е. способны на территории притягивать к себе другие

отрасли, что важно с точки зрения образования хозяйства.

Одним из важнейших продуктов химической промышленности является - серная

кислота. Используется в основном серная кислота для получения фосфорных и

азотных удобрений: простого суперфосфата, двойного суперфосфата, преципитата и

сернокислого аммония. При производстве 1 т. суперфосфата из фторапатита, не

содержащего гигроскопической воды, расходуется 600 кг 65% серной кислоты.

Суперфосфат представляет собой одно из наиболее распространенных удобрений, и

он производится в количестве нескольких миллионов тонн[18, с. 3].

Все больший удельный вес приобретают концентрированные фосфорные

удобрения: двойной суперфосфат и преципитат. Для их производства требуется

фосфорная кислота, на получение которой также нужна серная кислота. В качестве

удобрения чаще всего применяется сернокислый аммоний. Он хорошо усваивается

растениями и является наиболее дешевым азотным удобрением. При его производстве

так же используется серная кислота. Надо заметить, что серная кислота

используется при производстве удобрений не только потому, что дешевле всех

остальных кислот, аблагодаря своим свойствам она наиболее удобна для этой цели.

Серная кислота применяется и в металлургии, для обнаружения трещин,

образующихсяпри прокате стали, которые пронизывают толщу металла и появляются

на поверхности металла в виде так называемых "волосовин" - тончайших

трещин.Вследствие чего механические свойства металла резко снижаются. Образцы

проката помещают в свинцовую ванну и травят, то есть подвергают воздействию

25%- 30%серной кислоты. При этом происходит растворение окалины и тонкого

поверхностного слоя металла. Затем образцы промывают в воде и внимательно

рассматривают - трещины, выходящие на поверхность, видны невооруженным глазом.

При переработке руд редких металлов большое значение имеет кислотный

способ их расщепления. Обычно для этой цели используют наиболее дешевую

нелетучую серную кислоту. Измельченную руду смешивают в определенной пропорции

с серной кислотой и нагревают. Полученный раствор и осадок дальше

перерабатывают химическим путем, исходя из химических свойств того элемента,

который нужно выделить из раствора. На химическую переработку руд редких

элементов расходуют тысячи тонн серной кислоты.

На металлообрабатывающих заводах серную кислоту используют в цехах

гальванопокрытий. Перед нанесением на металлические изделия электрическим

методом никеля, хрома, меди их нужно тщательно очистить, протереть, обезжирить

и, наконец, выдержать непродолжительное время в ванне с раствором серной

кислоты. Серная кислота растворяет тончайший слой металла, с которым удаляются

следы загрязнений. В это же время поверхность металла становится более шершаво:

появляются микроскопические углубления и выступы. Электролитические покрытия к

такой поверхности лучше пристают и более прочно сцеплены с металлом.

Значительные количества серной кислоты потребляет нефтеперерабатывающая

промышленность. Как известно, нефть и ее отдельные фракции, например керосин,

подвергают очистке.

Широкое применение серная кислота находит в органическом синтезе, в

производстве красок, пластмасс, взрывчатых веществ, различных медицинских

препаратов. По мере расширения производства химических продуктов увеличивается

производство серной кислоты[19, с.7].

Серная кислота одна из самых активных неорганических кислот. Она

реагирует почти со всеми металлами и их окислами, вступает в реакции обменного

разложения, обладает окислительными свойствами. Её высокая активность

обуславливает и широкое применение в различных отраслях - в химической,

нефтяной, пищевой промышленности, в цветной металлургии, машиностроении и др.

На рисунке 1 представлено применение серной кислоты в народном хозяйстве.

Рисунок 1- Применение серной кислоты в народном хозяйстве

Основной областью применения серной кислоты производимой по настоящему

регламенту является производство минеральных удобрений.

Высокая активность серной кислоты в сочетании со сравнительно небольшой

стоимостью производства предопределили громадные масштабы и чрезвычайное

разнообразие ее применения. Трудно найти такую отрасль народного хозяйства, в

которой не использовалась бы в тех или иных количествах серная кислота или

произведенные из нее продукты. Среди минеральных кислот серная кислота по

объему производства и потребления занимает первое место. Мировое производство

её, составляя в настоящее время более 160 млн. т. в год.

Области применения серной кислоты и олеума весьма разнообразны.

Значительная часть ее используется в производстве минеральных удобрений (от 30

до 60%), а также в производстве красителей (от 2 до 16%), химических волокон

(от 5 до 15%) и металлургии (от 2 до 3%)[19, с.9].

АО «ФосАгро-Череповец» - крупнейший в Европе

производитель и экспортер (поставки в страны Западной Европы, Азии, Америки,

Африки)фосфорсодержащих удобрений, фосфорной и серной кислот, а также один из

ведущих производителей NPK-удобрений, аммиака и аммиачной селитры среди

российских предприятий химической промышленности.

Предприятие представляет собой две крупные

производственные площадки: Фосфорный и Азотный комплексы, так же на территории

расположен промышленный речной порт, который используется для перевозки сырья и

готовой продукции. АО «ФосАгро-Череповец» обладает собственными генерирующими

мощностями суммарным объемом 134 МВт и обеспечивает себя электроэнергией

собственной генерации на 80%, в том числе за счет ее выработки при утилизации

отходящего тепла в производстве серной кислоты, занимая по этому показателю

лидирующее положение в отрасли.

Основной продукцией, выпускаемой на предприятии,

являются фосфатные удобрения, карбамид, аммофос, селитра аммиачная, сульфат

калия, поташ, монокальцийфосфат. Изделия реализуются не только внутри страны,

но экспортируются в зарубежные страны. Предприятие имеет свой торговый дом, в

котором реализуются товары широко спроса. Продукция компании ФосАгро-Череповец

известна на различных материках своим качеством и низкой ценой.

Технологические мощности фосфорного комплекса АО

«ФосАгро-Череповец» включают 3 основных производства:

- серной кислоты (проектная мощность составляет 2,015 млн. тонн в год);

фосфорной кислоты (проектная мощность составляет 970 тыс. тонн в год);

и собственно удобрений более 2,5 млн. тонн в год, а также производство

попутных продуктов.

1. АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛИ И ЗАДАЧИ ВКР

1.1 Технология производства серной кислоты и

продуктов на ее основе

Серная кислота представляет собой соединение одной молекулы триоксида

серы SО3 с одной молекулой воды Н2О. В

технике под серной кислотой подразумевают любые смеси триоксида серы с водой.

Смеси, в которых на 1 моль SО3

приходится больше 1 моля воды, являются водными растворами серной кислоты.

Смеси, в которых на 1 моль SО3

приходится меньше 1 моля воды, называются олеумом, они содержат свободный

триоксид серы. С повышением концентрации растворов серной кислоты их

теплоемкость уменьшается и достигает минимума для безводной серной кислоты 1,42

Дж/(г.град). С повышением температуры теплоемкость водных растворов серной

кислоты несколько возрастает.

Котел-утилизатор РКС-95/4,0-440 предназначен для охлаждения сернистых

газов при сжигании чистой элементарной серы и выработки перегретого пара

давлением 40кгс/см2, используемого для технологических нужд. Вместе с котлом

поставляются отдельно стоящие пароперегреватели и водяные экономайзеры 1-й и

2-й ступеней. По согласованию с заводом-изготовителем допускается установка

котла, пароперегревателей и экономайзеров в открытой компоновке. Климатическое

исполнение котла-УХЛ, категория размещения-2 по ГОСТ 15150-69. Район

сейсмической активности до 6 баллов по шкале МСК-64.Эксплуатация котла возможна

при колебаниях нагрузок 60-110% от номинальной.

В серных топках котло-печного агрегата сжигается 24870 кг/ч жидкой серы в

топке 142000-148000 нм3/ч воздуха с температурой на входе в топки 90-1000С. При

сжигании образуется газ с содержанием диоксида серы 11,5-12,0 % об, который

после охлаждения в котле-утилизаторе до 390-4100С направляется на конверсию SO2

в контактный узел.

Для производства серной кислоты используются чистая элементарная сера,

которая сжигается в циклонных топках котла-утилизатора РКС-95/4,0-440.

В начале из плавильного отделения жидкая сера по трубопроводу поступает в

емкость для складирования жидкой серы. Оттуда сера по специальным трубопроводам

подается на паромеханические форсунки по четыре на каждую топку. Через форсунки

сера распыляется в топку, где окисляется с кислородом и превращается в

технологический газ SO2, при этом

выделяется тепло, температура 11400С. С такой температурой газ поступает в

первое испарительное устройство. Проходя через первую ступень испарения, газ

отдает часть своей теплоты испарительным поверхностям, приблизительно 6500С и

поступает во второе испарительное устройство. На второй ступени испарения газ

охлаждается на 2000С за счет нагрева конвективных поверхностей второго

испарителя и на выходе из котла его температура составляет 4500С. С данной

температурой газ нельзя подавать на контактный аппарат, в котором происходит

превращение окиси серы SO2 в SO3. Превращение происходит вследствие

химической реакции технологического газа SO2 и катализатора V2O5, который находится в камерах контактного

аппарата. При температуре газа 4500С происходит выжигание катализатора, что

ведет за собой его разрушение. Из-за этого данный катализатор выходит из строя

намного раньше положенного времени, что влечет за собой большие денежные

издержки, вследствие закупки нового катализатора и остановки котла вне плана и

остановкой турбины ТЭЦ из-за отсутствия перегретого пара. Чтобы это исключить

технологический газ на выходе из котла охлаждают до температуры 4000С подачей

сжатого воздуха. 15 тыс. м3 воздуха подаётся за 1 час работы.

В разработанной мною выпускной квалификационной работе представлена

модернизация котла-утилизатора РКС-95/4,0-440, суть которой заключается в

увеличении конвективной поверхности второго испарителя котла за счет

приваривания ребер. Данная реконструкция позволит получать газ на выходе из

котла с температурой 390-4000С, что обеспечит основные требования

технологических норм. После монтажа ребёр на конвективной поверхности второго

испарителя, подача сжатого воздуха не потребуется, что существенно приведет к

уменьшению себестоимости 1 тонны серной кислоты и уменьшению энергозатрат.

1.2 Технологическая схема котла

Котел РКС-95/4,0- 440 предназначен для охлаждения технологического газа,

образующегося при сжигании жидкой серы в топочных циклонах, перед поступлением

его на первый слой контактного аппарата и выработки утилизационного перегретого

пара для турбинного цеха ТЭЦ. Котел рассчитан на работу с «наддувом».

Предлагаемый котел РКС-95/4,0-440 вертикальной компоновки с одноходовым

движением технологических газов, установлен на открытой площадке с шатровым

укрытием барабана.

Схема котла представлена на рисунке 2.

Основные узлы энерготехнологического котла РКС-95-4,0-440:

энерготехнологический котел (барабан с сепарационным устройством,

испарительное устройство двухступенчатого типа;

топка, состоящая из циклонов и переходной камеры);

первая ступень пароперегревателя (в межтрубное пространство

поступает технологический газ после пятого слоя контактного аппарата);

вторая ступень пароперегревателя (в межтрубное пространство

поступает технологический газ после первого слоя контактного аппарата);

первая ступень водяного экономайзера (в межтрубное пространство

поступает технологический газ после первой ступени пароперегревателя);

вторая ступень водяного экономайзера (в межтрубное пространство

поступает технологический газ после третьего слоя контактного аппарата и

теплообменника);

трубы перепускные, трубы и арматура в пределах испарителя,

экономайзера, пароперегревателя;

каркас трубчатый охлаждаемый и каркас под барабан;

под ступени пароперегревателя и экономайзера;

Рисунок 2 - КотелРКС-95/4,0-440

узел питания;

контрольно-измерительные приборы;

площадки обслуживания.

Котел РКС-95-4.0-440 является:

по назначению - энерготехнологический;

по конструктивному исполнению - водотрубный;

по конструкции водотрубных котлов - радиационно-конвективный;

по принципу циркуляции воды - с естественной циркуляцией;

по виду сжигаемого и охлаждаемого газа - для охлаждения

технологического газа с температурой до 12000С после сгорания жидкой серы в

циклонной топке;

по типу установки - для открытой установки.

В приложении 1представлен материальный баланс котла-утилизатора.

В приложении 2 - технические характеристики котла-утилизатора

РКС-95/440-4.0.В таблице 1 перечислены характеристики котла РКС-95/440-4,0[18,

с. 26]

Таблица 1 - Характеристика энерготехнологического котла РКС-95/440-4,0

|

Наименование

характеристики, параметра

|

Единица измерения

|

Величина

|

|

Паропроизводительность

котла

|

т/ч

|

95

|

|

Давление в барабане котла

|

кгс/см2

|

44,00

|

|

Давление перегретого пара

|

кгс/см2

|

39,00

|

|

Температура перегретого

пара

|

°С

|

440

|

|

Температура питательной

воды

|

°С

|

105

|

|

Водяной объем испарителей

I, IIой ступени при максимально допустимом уровне воды в

барабане

|

м3

|

35,00

|

|

Водяной объем водяного

экономайзера Iой ступени при максимально допустимом уровне воды в барабане

|

м3

|

2,10

|

|

Водяной объем водяного

экономайзера IIой ступени при максимально допустимом уровне воды в

барабане

|

м3

|

1,40

|

|

Паровой объем барабана при

максимально допустимом уровне воды в барабане

|

м3

|

9,76

|

|

Паровой объем

пароперегревателя Iой ступени при максимально допустимом уровне воды в

барабане

|

м3

|

1,60

|

|

Паровой объем

пароперегревателя IIой ступени при максимально допустимом уровне воды в

барабане

|

м3

|

2,15

|

|

Поверхность нагрева

испарителей I, IIой ступени

|

м2

|

1200

|

|

Поверхность нагрева

пароперегревателей I, IIой ступени

|

м2

|

2130

|

|

Поверхность нагрева водяных

экономайзеров I, IIой ступени

|

м2

|

2390

|

В таблице 2 представлены соотношения давления и температур для

предлагаемого котла РКС-95/440-4.0[10, с. 28].

Таблица 2 - Соотношение давления и температур насыщения

|

Давление, кгс/см2

|

5

|

10

|

15

|

20

|

25

|

30

|

35

|

40

|

44

|

|

Температура насыщения, 0С

|

151,0

|

179,0

|

197,4

|

211,4

|

222,0

|

232,8

|

241,4

|

249,2

|

255,0

|

1.3 Цели и задачи ВКР

В 2013 году произошло слияние двух крупных заводов в единую организацию

АО «ФосАгро-Череповец» компании «ФосАгро», что значительно расширило и укрепило

связи с партнерами по бизнесу, дало мощный толчок к развитию основных фондов,

увеличению объемов выпускаемой продукции и повышению ее качества. Реализация

запланированных программ позволит предприятию занять одно из центральных мест в

компании «ФосАгро» по генерируемой прибыли, а так же укрепить свои позиции на

внутреннем и внешнем рынках минеральных удобрений.

Одной из важнейших целей компании является снижение затрат на производство

удобрений, так как снижение себестоимости продукции позволит компании

продвинутся на шаг вперед к достижению поставленных задач.

Целью выпускной квалификационной работы является снижение себестоимости

охлаждения сернистых газов при сжигании чистой элементарной серы и выработки

перегретого пара на участке котла- утилизатора.

Для того что бы достигнуть поставленных целей необходимо решить следующие

задачи:

– проанализировать конструкцию котла-утилизатора на предмет

возможности модернизации;

– разработать новую систему отвода тепла при охлаждении сернистых

газов без использования дорогостоящего сжатого воздуха;

– рассмотреть возможность механизации обслуживания и проведения

ремонтных работ на котле-утилизаторе;

– предложить способ механизации обслуживания оборудования на

верхней площадке котла-утилизатора;

– выполнить анализ условий труда и разработать меры по обеспечению

безопасных и здоровых условий труда.

. РАЗРАБОТКАКОНСТРУКЦИИ УЗЛОВ КОТЛА-УТИЛИЗАТОРА. МОДЕРНИЗАЦИЯ

КОТЛА-УТИЛИЗАТОРА

2.1 Разработка конструкции узлов

котла-утилизатора

2.1.1 Питательный тракт

Водно-химический режим должен обеспечивать работу энерготехнологического

котла и питательного тракта без повреждения их элементов вследствие отложений

накипи и шлама. Объем контроля водно-химического режима этапа приготовления

воды для питания энерготехнологического котла осуществляется лабораторией в

соответствии с утвержденным графиком аналитического контроля. Подогретая до

102- 105°С питательная вода из коллекторов ПЭНов ТЭЦ предприятия по двум

трубопроводам диаметром 150 мм эстакадной прокладки поступает на узел питания

энерготехнологического котла через камерную диафрагму и заглушку поворотную.

Узел питания энерготехнологического котла состоит из двух основных линий

питания диаметром 150 мм (рабочая и резервная) и растопочной (байпасной) линии

диаметром 50 мм.

Резервная линия узла питания состоит:

задвижки с электроприводом до регулирующего клапана;

регулирующего клапана;

задвижки после регулирующего клапана;

контрольно-измерительных приборов и аппаратов.

Рабочая линия узла питания состоит:

задвижки с электроприводом до регулирующего клапана;

регулирующего клапана;

задвижки после регулирующего клапана;

контрольно-измерительных приборов и аппаратов.

Растопочная (байпасная) линия узла питания состоит:

вентиля с электроприводом до регулирующего клапана;

регулирующего клапана;

вентиля после регулирующего клапана;

контрольно-измерительных приборов и аппаратов.

После узла питания на трубопроводе установлены обратный клапан и задвижка,

где находится отбор питательной воды на охладитель проб для аналитического

контроля показателей качества принимаемой из ТЭЦ питательной воды. Требуемый

расход питательной воды через охладитель обеспечивается игольчатым вентилем.

Для охлаждения используется речная вода с эстакады межцеховых коммуникаций,

врезка - в трубопровод на расхолаживание потоков расширителя периодической

продувки. Из охладителя проб стоки поступают в сборник.

2.1.2 Жидкая сера

Жидкая сера поступает в печное отделение котла СК-600 из железнодорожных

цистерн с узла приема и складирования жидкой серы или из отделения плавления и

фильтрации по двум трубопроводам жидкой серы (рабочий и резервный),

объединяющимся в один перед сборником. Трубопровод с наружной паровой рубашкой

состоит из плетей, к каждой из которых подводится насыщенный пар после

охладительной установки. Сборник оборудован внутренними нагревательными

элементами (паровыми регистрами), установленными на днище сборника и внутренней

стороне крышки.

Уровень серы в сборнике поддерживается в автоматическом режиме.

Серопроводы, находящиеся в горячем резерве, непрерывно обогреваются насыщенным

паром от охладительной установки или редукционно-охладительной установки для

сохранения вязкости серы в рабочем диапазоне. Из сборника жидкая сера по двум

трубопроводам (рабочий и резервный) самотеком поступает в расходный сборник,

уровень в котором автоматически поддерживается клапаном регулирующим типа

Camflex фирмы Мазонейлан.

Контроль температуры серы в сборниках и осуществляется из нескольких зон.

Из расходного сборника по обогреваемому трубопроводу жидкая сера подается на

форсунки циклонной топки котла для сжигания погружными насосами. Регулирование

расхода (по концентрации диоксида серы) осуществляется клапаном на

трубопроводе. Напорный трубопровод к форсункам имеет линию возврата жидкой серы

(рециркудяции) в сборник с регулирующим клапаном. Конденсат из системы обогрева

серопроводов, сборников, форсунок, серных насосов непрерывно отводится в ПЛК.

2.1.3 Обмуровка и изоляция

Внутренняя поверхность топки футерована муллитокорундовым кирпичом марки

МКС-72 толщиной 250 мм. Места сложных соединений, например сопла ввода воздуха

в топку, для надежности работы агрегата выполнены с использованием фасонных

муллитокорундовых изделий.

Тепловое ограждение собственно котла выполнено матами из минеральной ваты

марки М-125 толщиной 140 мм типа М2, пароперегревателя и водяного экономайзера

- толщиной 200 мм. Теплостойкость мат до 700 °С. Маты крепятся на штырях, приваренных к обшивочным

листам. Изоляция покрывается обшивочными листами из алюминия.

2.1.4 Испарительное устройство

Устройство состоит из двух ступеней. Ступень выполнена из четырёх

транспортабельных блоков, каждый из которых является автономным циркуляционным

контуром и собирается в период монтажа котла. Первая ступень испарителя

включена в чистый отсек барабана, вторая ступень - в солевые отсеки. Верхний и

нижний коллекторы испарительного устройства первой ступени соединены между

собой панелями (8 шт.), сваренными из труб диаметром 38х5 мм с шагом 60 мм и

четырьмя рециркуляционными трубами диаметром 89х4 мм.

В панелях одного из блоков имеются разводки для доступа к трубам

конвективного пучка. Конвективная поверхность образована змеевиками из труб

диаметром 38 х 3 мм, которые образуют ширмы. Сходящиеся к центру ширмы образуют

пространство, в котором устанавливается устройство для регулирования

температуры технологического газа за испарительным устройством, образуя байпас,

представляющий собой газоход диаметром 800 мм. Верхний и нижний коллекторы испарительных

устройств обоих ступеней, соединены между собой газоплотными плавниковыми

панелями, сваренными из труб диаметром 38x5. Внутри газохода установлены

V-образные змеевики 38x4 (256 штук) из труб аналогичного сортамента.

Температура уходящих газов, их проходящее количество, достигается за счёт

положений шиберов, установленных на выходе из котла.

2.1.5 Барабан котла

Барабан внутренним диаметром 1518 мм с толщиной стенки 36 мм предназначен

для равномерного распределения питательной воды по циркуляционной системе,

разделения пароводяной смеси на насыщенный пар и котловую воду, отвода

насыщенного пара в пароперегреватель. Барабан цельносварной, его обечайка

выполнена из стали 20К-18 (20К - РКС 1) (ГОСТ 5520), днища эллиптические,

толщиной 45 мм, приварные встык, выполнены из стали марки 09Г2С-17 (ГОСТ5520),

оборудован двумя лазами, с размерами в свету 325x400 мм. Барабан, помещён в

укрытие во избежание воздействия атмосферных осадков, замерзания приборов

безопасности и трубопроводов обвязки в зимний период работы. Барабан и укрытие,

опираются на отдельно установленный каркас, выполненный из профильных

металлоконструкций.

Котел имеет две ступени испарения, поэтому барабан разделен перегородками

на чистый и два солевых отсека. В испарительных контурах происходит

естественная циркуляция котловой воды с образованием пароводяной смеси, из

которой после двухступенчатой сепарации получается насыщенный пар требуемых

параметров и качества. Отвод всего количества насыщенного пара для дальнейшего

перегрева осуществляется из чистого отсека барабана; упаривание котловой воды

чистого отсека в испарителе второй ступени с повышением массовой концентрации

солей до определенного в процессе испытаний значения позволяет увеличить

паропроизводительность котла без снижения показателей качества пара к

турбогенераторам ТЭЦ. В качестве первичного сепарационного устройства чистого

отсека барабана используются жалюзийно-дроссельные стенки, расположенные с двух

сторон; вторичным сепарационным устройством являются потолочные жалюзийные сепараторы

и дырчатые листы с диаметром отверстий 6 мм. В солевых отсеках для разделения

пароводяной смеси на пар и котловую воду установлены по 4 внутрибарабанных

циклона в каждом. На барабане котла установлены:

водоуказательные приборы прямого действия (ВУК)- 3шт;

сосуды постоянного уровня для КИПиА- 3 шт;

запорная арматура пробоотборных, импульсных линий, трубопроводов

непрерывной продувки, аварийного слива и подачи пара на разогрев, бобышки для

термопар контроля температуры стенки;

реперы (2 шт.) тепловых перемещений;

манометр с отключающим вентилем и трехходовым краном.

Максимальное давление насыщенного пара в барабане (избыточное) 4,4 МПа.

Для защиты от превышения разрешенного давления на барабане установлены три

предохранительных пружинных клапана.

Амминированная питательная вода из деаэрационно-питательной установки ТЭЦ

по двум трубопроводам, Ду 150 мм, эстакадной прокладки подводится к узлу

питания котла. Питательная вода через узел питания, конденсатор, первую ступень

водяного экономайзера поз. А2, вторую ступень экономайзера поз. А3 поступает в

коллектор, расположенный над барабаном, из которого по 4-м трубам Ду 80мм

подается в распределительную перфорированную трубу чистого отсека барабана.

Смесь котловой и питательной воды из чистого отсека барабана по 16-и опускным

трубам Ду 100мм (вварены заподлицо в днище в два ряда) поступает в коллекторы

трубчатого каркаса и первой ступени испарителя. Пароводяная смесь из

циркуляционных контуров испарителя 1 ступени по 16-и подъемным трубам Ду 125мм

поступает в чистый отсек барабана котла для сепарирования. В качестве

первичного сепарационного устройства чистого отсека используются

жалюзийно-дроссельные стенки, расположенные с двух сторон барабана, в солевых

отсеках - внутрибарабанные циклоны. Вторичным сепарационным устройством

являются потолочные жалюзийные сепараторы и дырчатые листы в верхней части

барабана.

Солевые отсеки отделены от чистого глухими перегородками и сообщаются с

ним через водоперепускные трубы Ду 200мм, вваренные в нижнюю их часть.

Испарители первой и второй ступени работают в автономном режиме.

Питательной водой для солевых отсеков барабана и испарителя второй

ступени котла является котловая вода из чистого отсека, поступающая в них по

вышеуказанным трубам Ду 200мм. Котловая вода из каждого солевого отсека (смесь

воды чистого отсека и циркулирующей по контурам второго испарителя котловой

воды) по 4-м опускным трубам Ду 125мм поступает в испаритель второй ступени.

Пароводяная смесь из циркуляционных контуров по 4-м подъемным трубам Ду 150мм

отводится на внутрибарабанные циклоны (4 шт) для разделения: котловая вода

возвращается в контур циркуляции, сепарированный пар из солевого отсека после

первой ступени сепарации смешивается с паром чистого отсека и через вторую

ступень сепарации барабана (потолочные жалюзийные сепараторы и дырчатые листы)

отводится в коллектор насыщенного пара. Общая производительность котла

складывается из паропроизводительности чистого и солевых отсеков. Пароотводящие

трубы из чистого отсека приварены к обечайке барабана - по 8 труб Ду 100мм к

каждому паросборному коллектору.

Значения уровня котловой воды в барабане входят в перечень систем

автоматического регулирования, сигнализации и блокировок. Средний уровень (0

мм), установленный заводом - изготовителем, на 100мм ниже геометрической оси

барабана котла. Для защиты от превышения уровня в барабан врезан трубопровод

аварийного слива Ду 50мм, на котором расположен вентиль с электроприводом,

включенный в систему блокировок.

Для поддержания массовой концентрации солей котловой воды в требуемом

диапазоне производится отвод части ее из солевых отсеков второй ступени

испарения по трубопроводам непрерывной продувки Ду 20мм (вентиль с

электроприводом из левого отсека, из правого отсека) в сепаратор непрерывной

продувки.

Уровень котловой воды в барабане поддерживается автоматически

регулированием подачи питательной воды клапаном резервной и основной линий узла

питания. Средний уровень, установленный заводом-изготовителем, на 100 мм ниже

геометрической оси барабана.

Барабан имеет трубопровод аварийного слива Ду 50, на котором расположен

вентиль с электроприводом, включенный в систему противоаварийной защиты котла.

При уровне котловой воды плюс 75 мм от среднего уровня происходит

автоматическое открытие вентиля и сброс котловой воды с температурой 250-259°С в расширитель периодической

продувки. В автоматическом режиме вентиль закрывается при среднем уровне 0мм.

На трубопроводе насыщенного пара установлена отключающая задвижка с

растопочной «свечой» перед нею. Задвижка служит для отключения испарительной

части котла от пароперегревателя во время пуска и для проведения настройки

предохранительных клапанов.

При возможном повышении уровня котловой воды в барабане более плюс 150 мм

от среднего система противоаварийной защиты отключает электродвигатель

нагнетателя.

При понижении уровня котловой воды в барабане менее минус 150 мм от

среднего система противоаварийной защиты отключает электродвигатель серного

насоса и через 5 сек электродвигатель нагнетателя.

Требуемый объем аналитического контроля показателей водно-химического

режима котла обеспечивается отборными устройствами из опускных труб левого,

правого и чистого отсеков барабана, паропроводов насыщенного и перегретого

пара. Проектом предусмотрен автоматический контроль показателей качества.

Барабан снабжен указателями уровня прямого действия, дистанционными

указателями уровня на дисплее компьютера в ЦПУ, термопарами для контроля

температуры стенки барабана при пусковых операциях.

2.1.6 Уровень в барабане котла

Средний уровень - на 100 мм ниже геометрической оси барабана (0 мм);

Верхний допустимый уровень - плюс 50 мм от среднего уровня;

Нижний допустимый уровень - минус 50 мм от среднего уровня;

Верхний предельный уровень - плюс 150 мм от среднего уровня;

Нижний предельный уровень - минус 150 мм от среднего уровня.

При повышении уровня до плюс 75 мм от среднего уровня срабатывает

противоаварийная защита с открытием вентиля с электроприводом на трубопроводе

аварийного слива из чистого отсека барабана в расширитель периодической

продувки.

При повышении уровня более плюс 150 мм от среднего уровня по

противоаварийной защите прекращается подача серы к форсункам топочных циклонов,

останавливается электродвигатель нагнетателя для предотвращения заброса

котловой воды в трубную систему пароперегревателя и паропровода.

При понижении уровня менее минус 150 мм от среднего уровня действием

противоаварийной защиты прекращается подача серы к форсункам циклонной топки,

останавливается электродвигатель нагнетателя для предотвращения упуска воды,

опрокидывания циркуляции в контуре.

По указателю уровня прямого действия всегда должен просматриваться

уровень котловой воды, слегка колеблющийся. Нормативное положение - 0 мм, т.е.

средний уровень с отклонением в пределах от плюс 5 мм до минус 5 мм.

2.1.7 Давление в барабане котла

Давление насыщенного пара в барабане, поддерживается в диапазоне 3,9 -

4,4 МПа(избыточное). Отклонения от вышеуказанных значений фиксирует система

световой и звуковой сигнализации. Давление в барабане является нерегулируемой

позицией. Кратковременное повышение давления пара более максимального значения

допускается в пределах 10 %, при этом должны быть приняты меры по выявлению и

устранению причины повышения давления. Если давление пара продолжает расти,

открывается один из предохранительных клапанов на барабане котла.

При давлении пара более 4,8МПа, действием противоаварийной защиты

прекращается подача серы к форсункам циклонов топки, останавливается

электродвигатель нагнетателя. Значение максимального давления насыщенного пара

в барабане котла ограничивается расчетом элементов котла на прочность.

Температура насыщенного пара зависит от его давления в барабане котла и

определяется термодинамическими свойствами воды и пара.

2.1.8 Температура стенки барабана котла

Максимальная разность температуры стенки между двумя точками не должна

превышать 40°С. Номинальная температура стенки 255°С, (по расчету на

прочность).

2.1.9 Конденсатор

Из входного коллектора экономайзера питательная вода направляется в

нижние секции водяных камер, затем в трубную систему конденсатора для

охлаждения насыщенного пара с целью получения конденсата для регулирования

температуры перегретого пара после второй ступени пароперегревателя.

Конденсатор, через трубную систему которого проходит вся питательная

вода, подаваемая от узла питания в первую ступень экономайзера, представляет

собой пароводяной подогреватель (для питательной воды).

Параметры работы конденсатора:

) Трубная система:

Вход - температура питательной воды 102 - 105°С;

давление питательной воды 5,0 МПа;

Выход - температура питательной воды 103 - 120°С;

) Межтрубное пространство:

Вход - температура насыщенного пара из коллектора 250-255°С;

давление 3,9 - 4,4 МПа;

Выход - температура парового конденсата 90 - 120°С.

Конденсатор работает в режиме авторегулирования: при отсутствии расхода

конденсата его корпус заполнен конденсатом, изолирующим трубную систему от

соприкосновения с паром; при расходе конденсата к коллектору впрыска насыщенный

пар контактирует с поверхностью змеевиков, конденсируется, увеличивая уровень.

Насыщенный пар к паровому коллектору конденсатора подается из паропровода

к первой ступени пароперегревателя по трубопроводу через задвижку с

электроприводом из коллектора по 4-м трубам поступает в межтрубное пространство

для конденсации.

Конденсат через задвижку диаметром 100 мм и задвижку с электроприводом

подается в коллектор впрыска. Регулирование расхода осуществляется контроллером

Simatic S7-300 (Simatic S7-400) в зависимости от требуемой температуры

перегретого пара, клапан регулирующий.

Движение конденсата обеспечивается за счет перепада давления на входе в

первую ступень и выходе из второй ступени пароперегревателя с учетом

располагаемого гидростатического напора, получаемого как разность отметок

установки конденсатора и коллектора впрыска.

2.1.10 Воздушный тракт

Очищенный воздушный поток направляется в нижнюю часть сушильной башни

навстречу потоку концентрированной серной кислоты для удаления влаги. Процесс

поглощения влаги из воздуха кислотой является абсорбционным, и его

интенсивность зависит от поверхности соприкосновения и скорости. При поглощении

паров воды серной кислотой выделяется большое количество теплоты, вследствие

чего температура воздуха к циклонам топки находится в диапазоне 40-110°С. Пары кислоты, образующиеся

вследствие реакции гидратации, конденсируются с образованием тумана. Для

удаления брызг кислоты из воздушного потока над системой орошения сушильной

башни имеется демистер, включающий каркасы сегментной формы, обтянутые

влагопоглощающим материалом. Очищенный и осушенный воздух поступает на всас

нагнетателя и с расходом 140000-160000 м3/ч подается в кольцевое пространство

топочных циклонов, завихрение воздушного потока достигается тангенциальным

вводом через сопла циклонов. Количество воздуха для сгорания серы регулируется

заслонками с электроприводами, установленными на каждом воздушном сопле,

электроприводы включены в схему автоматизации котла.

Полнота сгорания жидкой серы контролируется по цвету пламени в топочных

циклонах через чистые поверхности гляделок и по массовой концентрации диоксида

серы к контактному аппарату.

2.1.11 Газовый тракт

Топка предназначена для сжигания до 650 т жидкой серы в сутки. Топка

энерготехнологического котла РКС состоит из двух циклонов, расположенных

относительно друг друга под углом 1100 и камеры смещения.

Каждый циклон представляет собой конструкцию из двух соосно-расположенных

цилиндрических корпусов. Внутренний корпус диаметром 2600 мм свободно опирается

на опоры, приваренные к внешнему корпусу диаметром 3000 мм, и имеет возможность

свободного температурного перемещения. Наружный корпус опирается на катковые

пружинные опоры. В кольцевое пространство, образованное внутренним и внешним

корпусами, вводится воздух, который затем через сопла поступает в камеру

сгорания.

Жидкая сера серным насосом подается на 8 серных форсунок (по 4 на каждом

топочном циклоне). Сгорание серы происходит в закрученном воздушном потоке.

Газовое оборудование циклонной топки предназначено для разогрева

футеровки циклонов топочными газами и подъема давления в энерготехнологическом

котле до 2,5-3,0 МПа перед переводом топки на сжигание жидкой серы. Топка

оборудована газомазутными горелками по одной на каждом циклоне, типа ГМ-10 с

тепловой мощностью 10 Гкал/ч. Внутренняя поверхность топки футерована

муллитокорундовым кирпичом марки МКС-72 толщиной 250 мм. Места сложных

соединений (сопла ввода воздуха в топку) обмурованы шамотобетоном на

жаростойкой арматуре.

Переходная камера предназначена для направления газового потока из

горизонтальных циклонов в вертикальный газоход испарительного устройства и

выравнивания поля скоростей продуктов сгорания (при сжигании природного газа)

или технологического газа (при сжигании жидкой серы).

Технологический газ, образующийся при сгорании жидкой серы в циклонах

топки, с температурой 900 - 11700С поступает в переходную камеру и направляется

в вертикальный газоход испарителя. После утилизации теплоты в циркуляционном

контуре первой и второй ступеней испарителя технологический газ с содержанием

до 11,9% объемных диоксида серы и температурой 4500С поступает на первый слой

контактного аппарата. За счет утилизации теплоты технологического газа получают

пар промежуточного перегрева после с температурой 275- 3100С и питательную воду

после с температурой 180 - 1950С.

2.1.12 Пароперегреватель

Пароперегреватель двухступенчатый, ступени установлены отдельно от котла

на порталах. Блок первой ступени пароперегревателя и блок первой ступени

водяного экономайзера смонтированы на одном портале.

Поверхность нагрева составляет 2130 м2. Паровой объем пароперегревателя и

при максимальном допустимом уровне воды в барабане 1,6 м3 и 2,15 м3

соответственно.

Поверхность нагрева первой ступени пароперегревателя выполнена из

спиральнооребренных труб диаметром 38 х 4 мм, пропущенных через трубные доски,

при этом к одной трубной доске, со стороны коллекторов, трубы развальцованы и

приварены угловым швом, а через другую проходят свободно. Трубные доски и

боковые листы толщиной 20 мм образуют герметичный газоход размером 3986 х 1990

мм.

Для обеспечения большей надежности все сварные швы на змеевиках и

коллекторах вынесены за пределы газохода. Змеевики, входной и выходной

коллектора пароперегреватеоя первой ступени выполнены из стали 20 ГОСТ 5520,

обшивка и трубные доски - из стали 12ХМ ГОСТ 5520.Насыщенный пар из коллектора

насыщенного пара с температурой 250 - 258°С и давлением 4,0-4,4 МПа по трубопроводу диаметром 273х10 мм

подается во входной коллектор первой ступени пароперегревателя. Утилизируя

теплоту технологического газа, поступающего в газовое пространство

пароперегревателя после пятого слоя контактного аппарата получают перегретый

пар промежуточного перегрева в диапазоне заданных параметров.

На входном коллекторе первой ступени пароперегревателя установлены два

предохранительных клапана, из нижней точки смонтирован дренаж Ду 20 мм с двумя

запорными вентилями. Из входного коллектора насыщенный пар по четырем трубам

диаметром 133х5 мм подается в трубную систему пароперегревателя, перегревается

до температуры 275-310°С и

четырьмя трубами диаметром 133х5 мм отводится в выходной коллектор, к которому

подведен пар на разогрев из сети. Коллектор оборудован КИПиА, дренажем Ду 20 мм

с двумя запорными вентилями.

Из выходного коллектора пар промежуточного перегрева отводится в трубную

систему блока второй ступени пароперегревателя для утилизации теплоты

технологического газа после первого слоя контактного аппарата.

Пар с температурой 450 - 490oС по шести трубам диаметром 133 х 11 мм поступает в выходной коллектор

второй ступени для регулирования температуры перед главным паровым коллектором,

которое осуществляется изменением подачи расхоложенного конденсата насыщенного

пара из конденсатора регулирующим клапаном с отводом избыточного конденсата в

расширитель.

Поверхность нагрева второй ступени пароперегревателя конструктивно

аналогична первой ступени. Змеевики, трубные доски, обшивка и выходной

коллектор пароперегревателя выполнены из стали 12Х1МФ ГОСТ 5520, входной

коллектор - из стали 20 ГОСТ 1050. Коллектор перегретого пара выполнен из стали

15ГС ТУ 108.1268.

Расположение труб в пароперегревателе - шахматное. Движение греющего

технологического газа и нагреваемого пара - противоточное. Перегретый пар с

требуемыми параметрами поступает в главный паровой коллектор. На коллекторе

установлены два предохранительных клапана, «свеча» аварийного сброса пара,

КИПиА. Из сети предприятия подведен пар к выходному коллектору для разогрева

трубной поверхности. Входной и выходной коллектора соединены байпасной линией с

регулирующим клапаном с отключающими задвижками.

2.1.13 Водяной экономайзер

Водяной экономайзер двухступенчатый. Блок ступени экономайзера

представляет собой поверхность нагрева с обшивкой и каркасом. Обшивка и каркас

изготовлены из стали марки Ст3.

Трубная поверхность каждой ступени выполнена из труб диаметром 28х3 мм со

спиральным оребрением (материал - Ст 20) пропущенных через трубные доски, при

этом к одной трубной доске трубы приварены, а через другую проходят свободно.

Расположение труб в экономайзере - шахматное. Движение газовой и водной сред -

противоточное. Поперечный шаг труб - 66 мм. Трубные доски и боковые листы

толщиной 20 мм образуют герметичный газоход размером 3960х1950 мм. Для

обеспечения большей надежности все сварные швы на змеевиках и коллекторах

вынесены за пределы газохода.

Первая ступень экономайзера и первая ступень пароперегревателя

смонтированы на одном портале с объединенным газоходом, в который подается

технологический газ после пятого слоя контактного аппарата. Вторая ступень

водяного экономайзера смонтирована отдельно.

Каркас трубчатый охлаждаемый. В качестве каркаса испарительного

устройства используются 16 вертикальных оребренных труб диаметром 108 х 6 мм,

соединенных между собой горизонтальными поясами из гнутых оребренных труб

диаметром 89 х 6 мм и включенных в нижний и верхний кольцевые коллекторы

диаметром 219 мм. Котловая вода из чистого отсека барабана по 16-ти опускным

трубам поступает в верхний кольцевой коллектор каркаса.

2.1.14 Вспомогательное оборудование

1) Сепаратор непрерывной продувки

Через тангенциальный вход сепаратора поступает котловая вода из левого солевого

отсека барабана по трубопроводу непрерывной продувки Ду20 через вентиль.

Продувочная вода может быть подана в расширитель периодической продувки, минуя

сепаратор по байпасному трубопроводу через вентиль. Сепарированный пар

отводится в объединенный паропровод к ТЭЦ. Сепарированная продувочная вода

через регулирующий клапан поступает в расширитель периодической продувки.

В верхней части корпуса сепаратора установлен предохранительный клапан,

дренаж выхлопной линии выведен в сборник сливов без запорной арматуры.

) Пусковой сепаратор

В сепаратор поступают:

питательная вода из выходного коллектора второй ступени

экономайзера по трубопроводу рециркуляции через обратный клапан,

вентиль с электроприводом и вентиль перед сепаратором;

питательная вода из выходного коллектора первой ступени

экономайзера по трубопроводу рециркуляции через обратный клапан, вентиль с

электроприводом и вентиль перед сепаратором.

Сепарированный пар отводится в объединенный паропровод с рабочими

параметрами Р=0,3МПа, Т=130°С для подачи в ТЭЦ. Сепарированная вода через

регулирующий клапан поступает в расширитель периодической продувки.

) Расширитель периодической продувки

Расширитель предназначен для сбора продувочных, дренажных вод котла и

расхолаживания их речной водой перед выводом в промливневую канализацию

предприятия или в сборник с последующей подачей в водооборотный цикл.

К расширителю подводятся:

сепарированная продувочная вода из сепараторов непрерывной продувки

и продувочная вода из левого и правого солевых отсеков (байпас сепараторов);

сепарированная вода из пускового сепаратора;

напорный дренаж коллектора перегретого пара, выходного коллектора

второй ступени пароперегревателя;

напорные дренажи испарителя первой ступени и напорные дренажи

испарителя второй ступени;

трубопровод аварийного слива из чистого отсека барабана котла;

напорные дренажи с выносных коллекторов водяных экономайзеров I,II

ступени;

напорные дренажи с выносных коллекторов пароперегревателей I,II

ступени.

) Сепаратор на линии конденсата

В сепаратор отводится конденсат из паровых рубашек серопроводов, серных

форсунок, серных насосов и сборников жидкой серы, через вентили.

Сепарированный пар отводится в объединенный паропровод к ТЭЦ,

сепарированный конденсат через регулирующий клапан и вентиль сливается в

сборник конденсата. В верхней части корпуса сепаратора установлен

предохранительный клапан. Дренаж выхлопной линии выведен в сборник сливов без

запорной арматуры.

) Сборник конденсата

Сборник предназначен для сбора конденсата из паровых рубашек серопроводов

и из системы обогрева сборников жидкой серы и после сепаратора на линии

конденсата.

Конденсат подается в верхнюю образующую обечайки сборника, сюда же

подведен дренаж паропровода собственных нужд после охладительной установки.

В сборнике поддерживается уровень конденсата включением электродвигателя

насоса при достижении максимального уровня и отключением электродвигателя

насоса при минимально допустимом уровне в сборнике в автоматическом режиме.

Откачка конденсата Р =0,5 МПа и с температурой 70ºС производится по трубопроводу

эстакадной прокладки на станцию нейтрализации фосфатосодержащих стоков.

Переливная труба сборника выведена в дренажный приямок. Сборник снабжен

гидрозатвором, для заливки которого подведена артезианская вода. При

срабатывании гидрозатвора опорожнение происходит в дренажный приямок.

) Насос серный

К форсункам циклонов топки жидкая сера подается насосом типа АХПО

45/54-2,5-К-Щ-У2. Серный насос - вертикальный, полупогружной, обогреваемый с

опорами в перекачиваемой жидкости. Серный насос смонтирован на опорной плите и

установлен на расходном сборнике жидкой серы. Для обогрева насоса конструкцией

предусмотрена рубашка, в которую по трубопроводу подается насыщенный пар после

охладительной и редукционно-охладительной установок. Рабочее колесо - открытое.

Направление вращения ротора - против часовой стрелки, если смотреть со стороны

электродвигателя.

) Сборник продувочных вод, сливов и дренажей

Сборник предназначен для накопления стоков из расширителя периодической

продувки, сбора сливов от предохранительных клапанов сепараторов, от

охладителей проб пара и воды, от предохранительных клапанов барабана.

В сборнике поддерживается уровень стоков включением электродвигателя

насоса при достижении максимального уровня и отключением электродвигателя насоса

при минимально допустимом уровне в сборнике в автоматическом режиме с откачкой

в водооборотный цикл СКП.

Для защиты сборника от переполнения смонтирована переливная труба,

выведенная в дренажный приямок. Опорожнение сборника производится по дренажному

трубопроводу в ПЛК.

) Охладители проб пара и воды

Охладители проб двухточечные, для расхолаживания проб используется речная

вода из трубопровода к расширителю периодической продувки, стоки (речная вода +

непрерывно вытекающая проба) отводятся в сборник с последующей откачкой в

водооборотный цикл СКП.

Пробоотборные линии выполнены из нержавеющей стали для устранения

коррозии и возможного мешающего влияния на представительность аналитического

контроля отбираемых проб. Подвод перегретого пара из главного парового

коллектора энерготехнологического котла производится по пробоотборной линии

через вентиль на входе в пробоотборник, регулирование расхода пара

осуществляется игольчатым вентилем на выходе из охладителя.

Подвод насыщенного пара из коллектора котла производится по пробоотборной

линии через вентиль на входе в пробоотборник, регулирование расхода пара

осуществляется игольчатым вентилем на выходе из охладителя.

Подвод питательной воды с отбором из трубопровода после узла питания

энерготехнологического котла осуществляется через вентиль перед охладителем,

регулирование расхода воды осуществляется игольчатым вентилем на выходе из

охладителя.

Подвод котловой воды из трубопровода непрерывной продувки левого солевого

отсека энерготехнологического котла осуществляется через вентиль (коренной) и

вентиль на входе в охладитель, регулирование расхода производится игольчатым

вентилем на выходе из пробоотборника. Охлажденная проба котловой воды с

температурой 25ºС при стабильной работе охладителя подается на блок

проточного кондуктометра.

Подвод котловой воды из трубопровода непрерывной продувки правого

солевого отсека энерготехнологического котла осуществляется через вентиль

(коренной) и вентиль на входе в охладитель, регулирование расхода производится

игольчатым вентилем на выходе из пробоотборника. Охлажденная проба котловой

воды с температурой 25ºС при стабильной работе охладителя подается на блок

проточного кондуктометра.

Охладители проб включаются в работу только при наличии постоянного

расхода воды на охлаждение.

) Охладительная установка

Работа энерготехнологического котла и, следовательно, установки СК 600

зависит не только от особенностей ведения технологического процесса, но и от

работоспособности узла подготовки исходного сырья - жидкой серы. Особенность

жидкой серы заключается в узком температурном диапазоне, в пределах которого

сера пригодна для подачи на форсунки топки для распыления. Вне зависимости от

температуры наружного воздуха, останова на ППР, краткосрочных технологических

остановов для обеспечения бесперебойной нормативной работы циклонной топки в

сборниках, серопроводах температура жидкой серы должна быть в диапазоне 135 -

1450С, который достигается системой парового обогрева. Пар транспортируется из

коллектора ТЭЦ по эстакаде межцеховых коммуникаций с давлением 6 кгс/см2 и

температурой 240 - 2500С (выше температуры насыщения), снижение температуры

пара до требуемого значения происходит в охладительной установке. Конструктивно

охладительная установка из охладителя пара (труба диаметром 219 х 9 мм) с одним

соплом для ввода охлаждающей воды, смонтированным на его корпусе, узла

регулирования впрыска, запорной арматуры.

Для охлаждения пара используется питательная вода из трубопроводов перед

узлом питания энерготехнологического котла. Расход питательной воды на впрыск

зависит от количества и температуры подаваемого из ТЭЦ пара по высокой стороне

охладительной установки. Для получения насыщенного пара с давлением 0,2-0,3 МПа

и температурой 140 - 1500С смонтирован узел регулирования расхода питательной

воды к охладителю пара, который состоит:

клапана регулирующего игольчатого Ду20;

вентиля запорного Ду20 2 шт(до и после клапана);

вентиля игольчатого Ду20 (байпас клапана).

Параметры работы охладительной установки (ОУ):

вход в ОУ пара из коллектора ТЭЦ

давление 0,6МПа;

температура 240-250°С;

выход насыщенного пара из ОУ к системе обогрева сборников жидкой серы,

паровых рубашек серопроводов, серных насосов, серных форсунок

давление 0,2-0,3МПа;

температура 140 - 150°С;

расход 1,0 - 10 т/ч.

Получение насыщенного пара требуемой температуры осуществляется в ручном

режиме изменением положения запорной арматуры без подачи питательной воды. ОУ

работает как редукционная установка.

) 1-я ступень экономайзера

В трубной системе экономайзера питательная вода подогревается со 105 -

120°С на входе до 180 - 195°С на выходе за счет утилизации. В

трубной системе экономайзера питательная вода подогревается со 105 - 120°С на входе до 180 - 195°С на выходе за счет утилизации

теплоты технологического газа после пятого слоя и первой ступени

пароперегревателя. Технологический газ охлаждается до температуры 135 - 145°С и поступает на второй моногидратный

абсорбер.

Перед выходным коллектором установлен воздушник. На выходном коллекторе

установлен предохранительный клапан, КИПиА, для продувки в нижней части

коллектора смонтирован дренаж Ду20.

К выходному коллектору подведен паропровод диаметром 50 мм для разогрева

паром из сети предприятия через два запорных вентиля последовательно,

использующийся для прогрева при опорожнении трубной системы экономайзера.

Входной и выходной коллектора имеют байпас по питательной воде диаметром 100 мм

с установкой регулирующего шиберного клапана с пусковым байпасом диаметром 20

мм и отключающими задвижками.

От выходного коллектора смонтирован трубопровод рециркуляции диаметром 50

мм к пусковому сепаратору с установкой обратного клапана и запорного вентиля с

электроприводом.

Из выходного коллектора питательная вода по трубопроводу диаметром 150 мм

с задвижками с электроприводом расположенными последовательно, поступает во

входной коллектор второй ступени экономайзера.

Давление питательной воды:

на входе 0,2 -50,5 МПа,

на выходе - 4,95 МПа.

) 2-я ступень экономайзера

На входном коллекторе установлены КИПиА, предохранительный клапан для

продувки в нижней части коллектора смонтирован дренаж диаметром 20 мм с

вентилями, который выведен в расширитель периодической продувки. В трубную

систему подается питательная вода после с рабочими параметрами:

температура 180 - 195°С;

давление 4,95 МПа.

Утилизируя теплоту технологического газа после 3-го слоя контактного

аппарата питательная вода перед входом в барабан котла нагревается до

температуры 210 - 245°С.

Технологический газ охлаждается от 350-360°С на входе до 250-260°С на выходе.

Давление питательной воды на выходе 4,38 - 4,49 МПа.

Перед выходным коллектором установлен воздушник. На выходном коллекторе

находится предохранительный клапан, КИПиА, для продувки в нижней части

коллектора смонтирован дренаж диаметром 20 мм с вентилями. Входной и выходной

коллектора имеют байпас по питательной воде диаметром 100 мм с установкой

регулирующего клапана с пусковым байпасом Ду20 и отключающих задвижек.

Для разогрева при опорожнении трубной системы экономайзера к выходному

коллектору подведен паропровод диаметром 50 мм из сети предприятия, пар

подается через два запорных вентиля последовательно.

От выходного коллектора смонтирован трубопровод рециркуляции к пусковому

сепаратору диаметром 50 мм с установкой обратного клапана и запорного вентиля с

электроприводом.

Из выходного коллектора питательная вода по трубопроводу диаметром 150 мм

подается в барабан котла. Между выходным коллектором второй ступени

экономайзера и барабаном на трубопроводе питательной воды установлен обратный

клапан и задвижка с электроприводом.

В водный объем барабана питательная вода вводится по четырем трубам

диаметром 108 х 5 мм, которые врезаны в распределительную перфорированную

трубу, находящуюся внутри барабана.

серный кислота котел утилизатор

2.2 Модернизация котла - утилизатора

В своей выпускной квалификационной работе я рассматриваю модернизацию

котла-утилизатора РКС-95/4,0-440, суть которой заключается в увеличении

конвективной поверхности второго испарителя котла за счет приваривания ребер.

Что позволит получать газ на выходе из котла с температурой 390-4000С,

требования технологических норм при этом соблюдены. После монтажа ребёр на

конвективных поверхностях второго испарителя, подача сжатого воздуха становится

ненужной, что существенно приведет к уменьшению себестоимости 1 тонны серной кислоты

и уменьшению энергозатрат.

Принимаем следующие параметры ребер:геометрия ребра: толщина 0,005 м;

длина 0,268 м; высота 0,025 м.

Расчет количества ребер приведен в таблице 3. Расчет коэффициента

эффективности ребра приведен в таблице 4.

Таблица 3 - Расчетколичества ребер

|

Рассчитываемая величина

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчет

|

|

Высота ребра

|

hрб

|

м

|

Задано

|

0,025

|

|

Толщина ребра

|

δрб

|

м

|

Задано

|

0,005

|

|

Длина ребра

|

lрб

|

м

|

Задано

|

0,268

|

|

Общая площадь ребра

|

Sрб

|

м2

|

Sрб = hрб·lрб·2+2·δрб· hрб+ δрб· lрб

|

0,0174

|

|

Общее количество ребер

|

n

|

|

Hрб/Sрб

|

6264

|

Таблица 4 - Расчет количества ребер

|

Рассчитываемая величина

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчет

|

|

1

|

2

|

3

|

4

|

5

|

|

Высота ребра

|

hрб

|

м

|

Из расчета количества ребер

|

0,025

|

|

Толщина ребра

|

δрб

|

м

|

Из расчета количества ребер

|

0,005

|

|

Отношение коэффициента

теплоотдачи для коридорных пучков

|

φрб

|

|

φрб=1-0,12/(σ2-1)учебное пособие[8]

|

1-0,12/(1,52-1)=0,769

|

|

Коэффициент теплоотдачи

конвекцией

|

αк

|

Вт/м2·К

|

Из расчета испарителя

|

74,4

|

|

Коэффициент теплоотдачи

излучением

|

αл

|

Вт/м2·К

|

Из расчета испарителя

|

21,8

|

|

Коэффициент

теплопроводности металла ребер

|

λрб

|

Вт/(м·К)

|

уч.Пособие[8]

|

47

|

|

Коэффициент

|

m

|

1/м

|

m=(2·( φрб· αк+ αл)/ δрб· λрб)-2

|

18,3

|

|

Произведение

|

m· hрб

|

|

m· hрб

|

0,45

|

|

Коэффициент эффективности

ребра

|

Е

|

|

По номограмме уч. пособия [8]

|

0,9

|

|

Поверхность труб не занятая

ребрами

|

Нтр

|

м2

|

Hтр =H-Нрб

|

609

|

|

Поверхность ребер

|

Нрб

|

м2

|

Hреб= Qтп/к· Δt (по аналогии расчета испарителя)

|

109

|

|

Полная поверхность

|

Н

|

м2

|

из расч.исп.

|

718

|

|

Коэффициент

|

φтр

|

|

уч.пособие

|

1,08

|

|

Приведенный коэффициент

|

αпр

|

Вт/м2∙К

|

αпр= Нтр/Н∙( φтр· αк+ αл)+ Нрб/Н· Е(φрб· αк+ αл)

|

97,3

|

2.3 Механизация обслуживания и ремонтных работ

участка котла-утилизатора

Механизация производства - представляет собой замену ручных средств труда

(инструментов) машинами и механизмами. Механизация резко повышает

производительность труда, освобождает человека от выполнения тяжелых,

трудоемких, утомительных операций, позволяет более экономно расходовать сырье,

материалы, энергию; способствует снижению себестоимости продукции, повышению ее

качества.

Так как машины и механизмы периодически заменяются более совершенными,

улучшается технология и организация производства, повышаются и требования к

квалификации работников.

Механизация производства - одно из главных направлений научно-технического

прогресса. Она бывает частичная и комплексная. Это зависит от степени

оснащенности производства техническими средствами.

При частичной механизации механизируются отдельные производственные

операции. Но в этом случае сохраняется значительная доля ручного труда.

Более совершенной является комплексная механизация. Здесь ручной труд

заменяется машинным на всех связанных друг с другом операциях и может

сохраняться только на отдельных несложных операциях, механизация которых

существенно не облегчает труд. На механизированном производстве

рабочие-операторы только управляют процессом, контролируют работу машин и

механизмов.

Одной из проблем участка котла-утилизатора на СКП ФК АО

«ФосАгро-Череповец» является труднодоступность обслуживания оборудования на

верхней площадке котла-утилизатора. Изначально котел-утилизатор обслуживал

мобильный подъемный кран. Но в процессе эксплуатации выяснилось, что требуется

постоянное присутствие грузоподъемного механизма на верхней площадке.

На данном предприятии грузоподъемный кран необходимо заранее заказывать

через служебную записку в автотранспортный цех, с указанием даты и время

необходимых работ. Что добавляет дополнительной бумажной работы мастерам

участка, недостаточно оперативно по времени. В настоящее время, когда одной из

целей любого предприятия является безостановочное производство, задержки и

необоснованные простои приводят к депремированию персонала и довольно часто

сказываются на качестве производства.

Для устранения ненужных простоев и в целях механизации подъемных работ

предлагается на верхней площадке котла-утилизатора установить грузоподъемный

механизм - электротельфер грузоподъемностью 5 т. Данный механизм не требует

регистрации в Ростехнадзоре РФ. Что позволитсвоевременно и оперативно

производить обслуживание и ремонтные работы на верхней площадке

котла-утилизатора. Предлагаемая мною реконструкция не потребует больших

капиталовложений и при соответствующей организации работы может быть выполнена

работниками участка. Схема установки электротельфера представлена в графической

части работы.

. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ «БАРАБАНА КАНАТНОГО».

РАЗРАБОТКА КОНСТРУКЦИИ ТОКАРНОГО ПРОРЕЗНОГО РЕЗЦА С ТВЕРДОСПЛАВНОЙ ПЛАСТИНКОЙ

3.1 Разработка технологического процесса

изготовления «барабана канатного»

В технологической части рассмотрим технологический процесс изготовления

«барабана канатного» для грузоподъемного механизма.

Грузоподъемные механизмы в настоящее время являются одним из основных

оборудований большинства предприятий. Без грузоподъемных механизмов в настоящее

время немыслимо перемещение грузов, обеспечение технологических процессов,

организация обслуживания и ремонта оборудования. Также немаловажную роль

грузоподъемные механизмы оказывают при организации транспортной логистики.

На участке котла-утилизатора требуется внедрение механизации для

обеспечения оперативного и более безопасного обслуживания и его ремонта, что

подразумевает под собой установку грузоподъемных механизмов. Одним из основных

узлов грузоподъемных механизмов является «барабан канатный». В данной части

квалификационной работы представлен способ производства «барабанов канатных»

для тельферов большой высоты подъема, конкретно до 32 м, с применением

современных технологий и станков с ЧПУ.

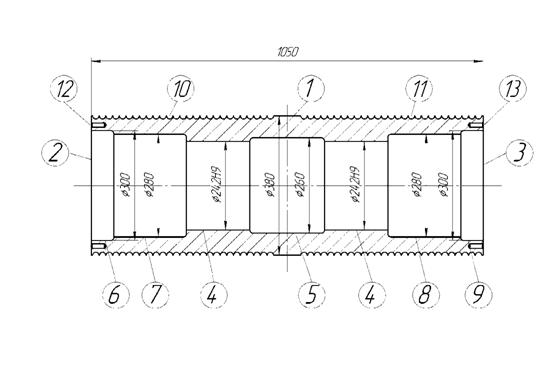

3.1.1Описание конструкции детали

Канатные барабаны предназначены для навивки грузоподъемного каната на

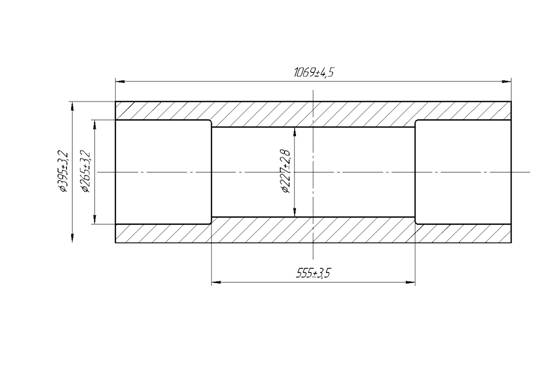

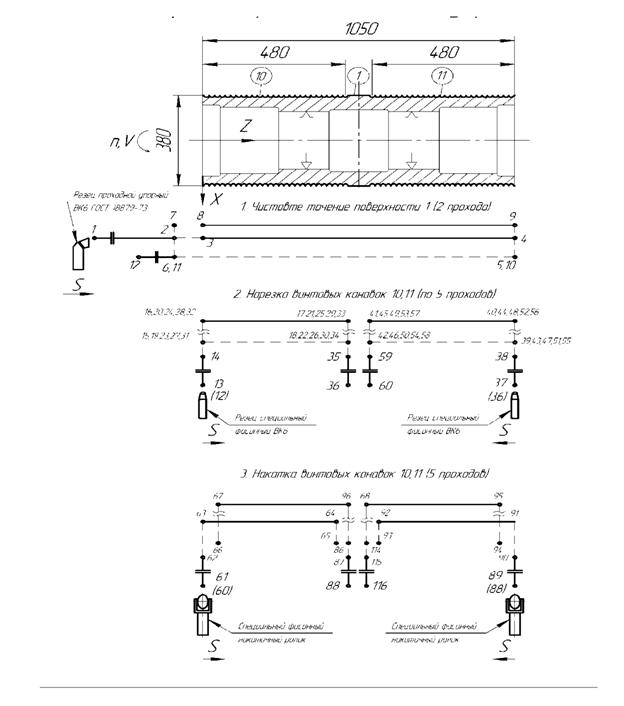

подъемно-транспортных машинах. Эскиз детали показан на рисунке 3.

Деталь представляет собой полый цилиндр с максимальным диаметром 380 мм.

На внешней поверхности выполнены два участка винтовых канавок длинной по 480 мм

для правильной укладки каната исключающей его быстрый износ. Нарезка канавок с

одной стороны левая с другой правая. Внутри барабан имеет три посадочных

поверхности. Центральная посадочная поверхность диаметром 242 мм, допуском H9 и

длиной 540 мм предназначена для установки статора специального встраиваемого

электродвигателя типа АОС 52-4. В середине поверхность имеет разрыв - проточку

до диаметра 260 мм служащей для более точной установки статора посредством

уменьшения длины контактной поверхности. Две других посадочных поверхности

диаметром 300 мм с допуском H9 и длиной по 60 мм расположенных по бокам

предназначены для установки ступиц барабана. Крепление ступиц осуществляется

болтами М14 посредством предназначенные для этого с торцов резьбовых отверстий,

по 8 с каждой стороны на диаметре 330 мм.

Для изготовления барабана используется серый чугун марки Сч25 по ГОСТ

1412-85. Серый чугун - многокомпонентный сплав Fe-C-Si, который имеет

постоянные примеси Mn, P и S. Углерод в сером чугуне может находиться в виде

цементита Fe3C - связанное состояние, или графита - свободное состояние, а

также одновременно в виде цементита и графита. Содержание Si кремния в серых

чугунах находится в пределах 1,2 ... 3,6%. Окончательная структура серого

чугуна зависит от содержания углерода и кремния, а также скорости охлаждения.

Изменяя содержание углерода и кремния или скорость охлаждения, можно получить

различную структуру металлической основы чугуна. Содержание Mn марганца в сером

чугуне находится в пределах 0,6 ... 1,2 %. Марганец препятствует графитизации и

способствует отбеливанию чугуна - в поверхностных слоях появляются структуры

белого и половинчатого чугуна. Содержание S серы в сером чугуне ограничивают до

0,1 ... 0,15 %. Сера является вредной примесью, снижающей механические и

литейные свойства. Содержание P фосфора в сером чугуне ограничивают до 0,2 %.

Химический состав серого чугуна в процентах представлен в таблице5[9].

Таблица 5 - Химический состав чугуна Сч25, %

|

C

|

Si

|

Mn

|

S

|

P

|

|

3,2 - 3,4

|

1,4 - 2,2

|

0,7 - 1

|

до 0,15

|

до 0,2

|

3.1.2Технологический контроль чертежа детали

Рабочий чертеж детали соответствует требованиям действующих гостов.

Чертеж содержит все необходимые сведения, дающее полное представление о детали,

то есть все проекции, разрезы, сечения, совершенно четкие и однозначно

объясняющее ее конфигурацию, и возможные способы получения заготовки.

Количество размеров на чертеже достаточного для качественного изготовления

«барабана канатного». Чистота поверхностей, их шероховатость и точность

соответствуют служебному назначению детали. Чертеж содержит все необходимые

сведения о материале детали. Чертеж представлен в графической части

квалификационной работы.

3.1.3 Анализ технологичности конструкции детали

Анализ технологичности конструкции выполним по конструкторскому чертежу.

Барабаны подъемно-транспортных механизмов относятся к классу полых

цилиндрических деталей, поэтому их механическая обработка сводится к обработке

внутренних и наружных концентрических поверхностей, подрезанию торцов и

сверлению поверхностей.

Барабаны изготавливают сварными из стали Ст3 или литьем из чугуна марок

Сч 18-36, стали Ст25Л. Выбираем материал заготовки - чугун Сч25, так как более

доступный, экономичный и чаще используемый в литейном производстве. Характеристики

чугуна Сч25 обеспечивают все требуемые параметры от материала для детали.

Деталь имеет небольшие габаритные размеры. Наличие посадочных

поверхностей внутри бочки барабана, при его достаточно большой длине по

сравнению с диаметром, вызовет затруднение при обработке на обычном токарном

станке. Поэтому обработку внутренних базовых поверхностей будем производить на

горизонтальном расточном станке с установкой барабана в призмы. Конфигурация

детали не вызывает сложностей для получения наружного контура заготовки.

Основную обработку заготовки необходимо выполнить на токарном станке

стандартными инструментами.

Сложность вызовет получение винтовых канавок для укладки каната. Шаг

канавки велик, что влечет нагрузку на резец и увеличение вибрации на станке.

Чаще всего получение необходимой шероховатости канавок обеспечить только

резцами затруднительно и не целесообразно. Поэтому уменьшение шероховатости

винтовых канавок произведем с помощью пластического деформирования, что также

увеличит прочность и износостойкость поверхностного слоя канавок. Для данной

операции будем применять метод обкатки роликами.

Доводку до необходимой шероховатости внутренних поверхностей проведем на

внутришлифовальном станке.

3.1.4 Выбор метода получения заготовки

Метод выполнения заготовки для изготовления деталей определяется исходя

из назначения и конструкции детали, условиями её работы и представляемыми

требованиями к ней, а так же зависит от формы и размеров детали, ее материала и

назначения, объема производства и т.д. Для рационального изготовления заготовки

с минимальной себестоимостью необходимо учитывать: способ её получения, учесть

припуски на обработку каждой поверхности, рассчитать размеры и указать допуски

на неточность изготовления.

Эффективным методом является тот, при котором заготовка получается

дешевой, включая стоимость последующей механической обработки, и имеет

требуемое качество. Важнейшим фактором при выборе метода изготовления заготовок

является экономия металла.

Рассмотрим получение заготовки несколькими способами литья:

- литье в песчаные формы;

- литье в облицованный кокиль.

Выбор этих методов объясняется ниже приведенными соображениями.

Литье в песчаные формы - универсальный и относительно дешевый способ. Он