Модернизация конструкции и разработка технологии изготовления ночного прицела

ВВЕДЕНИЕ

Проблема прицельных приспособлений на

гладкоствольном оружие не является особо острой. Стандартные прицельные

приспособления, до сих пор устанавливаемые на большинство серийных охотничьих

ружей во всем мире, появились на самой ранней стадии развития огнестрельного

оружия. И значительное количество стрелков пользуется такими прицельными

приспособлениями по настоящее время довольно успешно. Однако тенденции

последнего времени говорят, что в этом вопросе многое изменилось, и прицельные

приспособления современного оружия должны отличаться от стандарта, принятого

сто тридцать лет назад.

Представляемый дипломный проект выполнен на базе

ОАО «Вологодский оптико-механический завод». Специфической продукцией

предприятия являются прицельные приспособления различного назначения, как

военного, так и гражданского. Ночные прицелы появились в самое последнее время,

но уже претендует на то, чтобы занять место на значительном количестве

современного оружия. Прицелы вобрали все лучшее от обычных оптических прицелов

и приборов ночного видения. Ночной прицел предназначен для прицеливания в

ночных условиях при естественной освещенности, а также в полной темноте при

включении блока ИК подсветки. Прицелы ночного видения работают на основе

электронно-оптических преобразователей 1+, 2+, 3+ поколения и представляют

собой монокуляры ночного видения с прицельной сеткой. Большинство современных

прицелов изготовляется из прочного алюминия и имеет вес не более 1,1кг, при

очень прочной конструкции.

Целью настоящей работы является разработка

конструкции и технологии изготовления ночного прицела, соответствующего

сложившимся на современном рынке высоким техническим требованиям.

1 ЛИТЕРАТУРНЫЙ ОБЗОР

.1 Анализ конструкций прицелов. Ночные охотничьи

прицелы

Прицел - приспособление, используемое для

наведения оружия на цель. В стрелковом оружии, в зависимости от условий

применения, используются различные оптические приспособления: простейшие

«мушки», оптические прицелы с группами линз и лазерная подсветка цели.

Прицельные приспособления включают установленную мушку (иногда с ограждением) и

прицельный целик. При пристрелке прицел регулируется по направлению, мушка - по

вертикали.

Механические прицелы.

Традиционно прицельными приспособлениями

дробовика являлась одна только мушка, обычно цилиндрическо-шаровидной

(европейская традиция) или шаровидной (американская традиция) формы. В России

ружья выпускаются с цилиндрическо-шаровидными мушками (т.е. полная или

приплюснутая сфера на цилиндре или конусе). При этом ружье, как правило, имеет

и прицельную планку.

Прицельная планка может сужаться к дульной

части, или не иметь сужения. Планка может быть узкой (6-7 мм) и широкой (9,5-12

мм). Широкими планками оснащают в основном спортивные ружья, такие планки также

часто имеют белую или красную узкую полоску или желобок посредине[1].

Отечественное ружье МР-233 с широкой планкой и двумя мушками, представленное на

рисунке 1.1

Рисунок 1.1- Отечественное ружье МР0233 с

широкой планкой и мушками

Первый шаг к изменению прицельных приспособлений

выразился в том, что на ружье стали устанавливать две мушки - маленькую

посередине планки и большую на конце. При прицеливании их требовалось

совместить. Такая система получила распространение в основном на американских

самозарядных и магазинных ружьях, особенно эта идея понравилась фирме Моссберг,

но и другие фирмы (Бенелли, Ремингтон и пр.) выпускают ружья с 2-мя мушками.

Первым отечественным ружьем, которое сходит с завода с 2-мя мушками, является

МР-233.

Качественный шаг вперед позволили сделать новые

материалы для изготовления прицельных приспособлений. Настоящий прорыв

произошел с появлением специальной пластмассы, которая имела свойства

оптоволокна, т.е. была способна направлять большую часть светового потока,

падающего на цилиндр (или параллелепипед) из такой пластмассы со всех сторон,

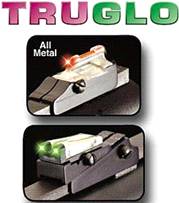

только по оси этого цилиндра. Оптоволоконные мушки, изображенные на рисунке

1.2, выпускаются фирмами TRU GLO, HIVIZ и другими. Различаются в основном по

длине и способом крепления.

Рисунок 1.2- Средняя оптоволоконная мушка от TRU

GLO

Все оптоволоконные мушки позволяют сразу, еще

при вскидывании ружья, в отличие от коллиматоров и обычных мушек,

подсознательно фокусировать на них внимание. Таким образом, процесс

прицеливания со светособирающими мушками начинается еще при вскидывании ружья.

Высокая контрастность и безошибочность идентификации позволяют производить

прицеливание значительно быстрее, чем с обычной мушкой.

Диоптрический прицел.

Еще один тип прицела, прочно занявший место на

боевых и полицейских дробовиках - диоптр, представлен на рисунке 1.3

Диоптрические прицелы на дробовиках,

естественно, имеют увеличенное отверстие, по сравнению с диоптрами для

нарезного оружия, около 3-3,2 мм, для максимально быстрого прицеливания. Такой

прицел часто называют кольцевым, хотя единственным отличием является именно

величина отверстия.

Рисунок 1.3- Диоптрический прицел ghost ring на

ружье Valtro PM-5

Достоинства таких прицелов - увеличенная

прицельная линия, что особенно актуально для коротких дробовиков, каковые и

используются в боевых целях, а также исключение одного элемента из прицеливания

- целика. От стрелка требуется только совместить мушку и цель, поскольку ровное

удержание мушки в видимом кольце производится инстинктивно. Прицел, в отличие

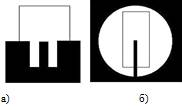

от традиционного мушка-целик, существенно меньше закрывает цель, рисунок 1.4,

а, поскольку на цели стрелок видит одну только мушку (которая обычно

выполняется высокой). У обычного прицела весь низ мишени закрыт целиком,

рисунок 1.4, б.

Канонический недостаток диоптра - малый световой

порог, для прицелов на дробовиках мало актуален. Действительно, пользование

винтовочным диоптром с очень малым отверстием (1-1,78мм) в условиях низкой

освещенности весьма проблематично. Однако на гладкоствольных ружьях отверстие

имеет диаметр около 3-3,2мм и в условиях пониженной освещенности он мало

уступает обычной планке-мушке.

Рисунок 1.4 а - вид через диоптрический прицел;

б - вид через обычный прицел.

В целом прицел хорош, но для стрельбы по

небольшим целям малопригоден, так как рассчитан на стрельбу по крупноразмерным

не очень быстро движущимся целям и быстрое прицеливание из него затруднено.

Поэтому диоптрические прицелы нашли свою нишу на гладкоствольных ружьях,

предназначенных для стрельбы пулей и тактических дробовиках [1].

Кольцевой прицел.

Весьма экзотическая конструкция, представленная

на рисунке 1.5, позаимствованная у зенитных пулеметов. Представляет собой

несколько концентрических полуокружностей (обычно 3), соединенных 3 радиальными

прямыми (одна вертикально, 2 - горизонтально). Общий размер прицела - 20-30см.

Выполнен из проволоки диаметром 2-3мм. Крепится на конец ствола. Кольцевые

прицелы, в основном самодельного изготовления, часто продаются в магазинах.

Габариты и очевидные неудобства эксплуатации не позволяют такому типу прицелов

сколько-нибудь распространиться [1].

Рисунок 1.5- "Уменьшенный" вариант

кольцевого прицела фирмы RUEB

Оптический прицел - оптический

прибор, представленный на рисунке 1.6, предназначенный для точной наводки

оружия на цель. Может быть также использован для наблюдения за местностью и для

определения расстояний до предметов (если известны их размеры). Изображение

цели и прицельной

<#"897982.files/image006.jpg">

Рисунок 1.6- Оптический прицел Zeiss

1.1-4x24T Varipoint VM/V

В режиме минимальной кратности

(1-1,25) и с включенной подсветкой оптический прицел будет работать почти как

коллиматор, но с той особенностью, что его выходной зрачок не очень велик и

имеет фиксированное удаление. Так что изображение в правом глазе, даже при 1х,

будет отличаться от изображения в левом.

Коллиматорные прицельные системы -

это системы, использующие коллиматор <#"897982.files/image007.jpg">

Рисунок 1.7- Коллиматорный прицел

На самом деле излучение от источника

света в прицеле отражается линзой

<#"897982.files/image008.jpg">

Рисунок 1.8- Голографический прицел

Голографический прицел отличается

компактностью и позволяет за несколько секунд заменять пластину с прицельной

маркой на другую, с более подходящим для данных условий стрельбы изображением

марки. Однако широкому распространению голографических прицелов препятствует их

значительная цена, относительно слабая защищенность от внешних воздействий и

такая особенность, как возникновение цветовых и геометрических искажений

наблюдаемых объектов, если в поле зрения прицела попадают яркие источники

света.

Лазерный целеуказатель.

Лазерный целеуказатель (ЛЦУ),

представленный на рисунке 1.9, с полупроводниковым лазером на основе арсенида

галлия может работать как в видимой так и инфракрасной части спектра. В

последнем случае необходим прибор ночного видения. Наводка осуществляется по

световому пятну лазера, обычно без использования прицельных приспособлений.

Расходимость луча на определенной дистанции можно привести в соответствие с

характеристиками рассеивания пуль для конкретного оружия. Эффективность

использования лазерных целеуказателей ограничена при ярком освещении, на

больших дальностях и при групповых операциях (поскольку несколько стрелков не

могут быстро выделить на цели пятно от своего ЛЦУ). Наиболее целесообразно их

использование в тренировках стрельбы навскидку. В связи с тем, что лазереный

луч имеет малую расходимость и резкие границы светового пятна, ЛЦУ можно

использовать совместно с оптическим прицелом для определения дистанции до цели

по размеру светового пятна или его смещения относительно прицельной марки на

разных дистанциях стрельбы [1].

Рисунок 1.9- Пистолет с лазерным

целеуказателем

Охотничий ночной прицел.

Ночной прицел - это прибор,

предназначенный для прицеливания в ночных условиях при естественной

освещенности, а также в полной темноте. Охотничий ночной прицел PNS 2,5х50

производства ОАО «ВОМЗ» представлен на рисунке 1.10

Рисунок 1.10- Охотничий ночной прицел PNS 2,5х50

Рассмотрим принцип действие прицела ночного

охотничьего и основные необходимые расчеты на примере зрительной трубы с

электронно-оптическим преобразователем.

Зрительную трубу с электронно-оптическим

преобразователем применяют для наблюдения предметов, создающих в зрачке

освещённость близкую к пороговой ( лк),

или излучающих не в видимой, а в рентгеновской , ультрафиолетовой или

инфракрасной областях оптического диапазона[2].

лк),

или излучающих не в видимой, а в рентгеновской , ультрафиолетовой или

инфракрасной областях оптического диапазона[2].

Электронно-оптическим преобразователем (ЭОП)

называется электронно-вакуумный прибор, предназначенный для изменения

спектрального состава излучения или (и) усиления яркости изображения, образованного

какой либо оптической системой на фотокатоде ЭОП. Световое изображение внутри

ЭОП сначала преобразуется в промежуточное электронное, а затем - из

электронного в видимое на флюоресцирующем экране[2].

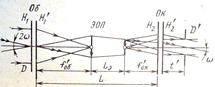

На рисунке 1.11 показана схема зрительной трубы

с ЭОПом . Объектив образует изображение предмета на фотокатоде преобразователя,

а глаз наблюдателя рассматривает преобразованное ЭОП изображение на экране с

помощью окуляра, выполняющего роль лупы. Так как в ЭОП легко достигается

произвольность оборачивания изображения, то в зрительных трубах нет

необходимости применять оптические оборачивающие системы.

Рисунке 1.11- Схема зрительной трубы с ЭОП

В таких системах отсутствует оптическое

сопряжение лучей, проходящих в пространстве предметов перед объективом, с

лучами, проходящими в пространстве изображений за окуляром, и отсутствует

возможность взаимной компенсации аберраций объектива и окуляра. Поэтому в них

требуется соответствующая аберрационная коррекция , при которой полностью

используется невысокая разрешающая способность ЭОП по сравнению с объективом и

окуляром[2].

Для характеристики зрительной трубы с ЭОП

используют следующие параметры: видимое увеличение  ;

угловое поле

;

угловое поле  ; диаметр входного

зрачка D; длину системы L; электронно-оптическое (линейное) увеличение ЭОП

; диаметр входного

зрачка D; длину системы L; электронно-оптическое (линейное) увеличение ЭОП  ;

диаметр фотокатода

;

диаметр фотокатода  ; диаметр экрана

; диаметр экрана  ;

разрешающую способность экрана

;

разрешающую способность экрана  ; спектральную

характеристику чувствительности фотокатода (

; спектральную

характеристику чувствительности фотокатода ( )

или интегральную чувствительность S; световую эффективность К, определяемую отношением

светового потока

)

или интегральную чувствительность S; световую эффективность К, определяемую отношением

светового потока  , излучаемого

экраном во внешнюю полусферу, к потоку

, излучаемого

экраном во внешнюю полусферу, к потоку  ,

попавшему на фотокатод; яркость экрана

,

попавшему на фотокатод; яркость экрана  ,

зависящую от энергетической освещённости

,

зависящую от энергетической освещённости  фотокатода

и коэффициента яркости экрана

фотокатода

и коэффициента яркости экрана  ; расстояние между

фотокатодом и экраном ЭОП

; расстояние между

фотокатодом и экраном ЭОП  .

.

Видимое увеличение трубы с ЭОП[1]:

(1.1)

(1.1)

длина системы

(1.2)

(1.2)

Из совместного решения (1) и (2) получим

фокусные расстояния объектива и окуляра:

; (1.3)

; (1.3)

. (1.4)

. (1.4)

При заданном угловом поле  и

известном диаметре

и

известном диаметре  фокусные

расстояния объектива и окуляра

фокусные

расстояния объектива и окуляра

; (1.5)

; (1.5)

. (1.6)

. (1.6)

Угловое поле  в

пространстве изображений, определяемое по формуле

в

пространстве изображений, определяемое по формуле  ,

должно быть согласовано с фокусным расстоянием окуляра и диаметром экрана

,

должно быть согласовано с фокусным расстоянием окуляра и диаметром экрана  [2]:

[2]:

. (1.7)

. (1.7)

Диаметр входного зрачка объектива выбирают с

учетом обеспечения достаточной энергетической освещённости  изображения

при данной энергетической яркости предмета

изображения

при данной энергетической яркости предмета  .

.

Качество изображения на экране ЭОП ниже, чем

качество изображения, создаваемого на фотокатоде, и зависит от диаметра  пятна

рассеяния электронов на экране.

пятна

рассеяния электронов на экране.

Диаметры кружков рассеяния  на

экранах ЭОП при электростатической фокусировке

на

экранах ЭОП при электростатической фокусировке

(1.8)

(1.8)

и при магнитной фокусировке

(1.9)

(1.9)

где,  -

расстояние между фотокатодом и экраном;

-

расстояние между фотокатодом и экраном;

- наибольшая

начальная энергия электронов;

- наибольшая

начальная энергия электронов;

- напряжённость

поля у фотокатода;

- напряжённость

поля у фотокатода;

- анодное

напряжение.

- анодное

напряжение.

Экраны ЭОП отличаются сравнительно малой

разрешающей способностью (20 - 40  ),

т. е.

),

т. е.  .

.

Разрешающая способность в  на

фотокатоде

на

фотокатоде  и должна быть

согласована с разрешающей способностью объектива,

и должна быть

согласована с разрешающей способностью объектива,  .

.

При выборе или расчёте объективов и окуляров

зрительных труб с ЭОП спектральная область исправления их хроматических аберраций

должна соответствовать области спектральной чувствительности фотокатода и

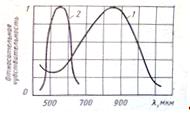

экрана, рисунок 1.12 [2].

Рисунок 1.12 -Спектральные характеристики ЭОП: 1

- фотокатода; 2 - экрана

.2 Механическая обработка корпусных деталей

оптических приборов

Корпуса оптико-электронных приборов являются

основными базирующими элементами, на которых монтируют различные детали и

сборочные единицы, имеющие единое целевое и эксплуатационное назначение. Кроме

того они служат для защиты механизмов прибора от воздействия окружающей среды,

от механических повреждений и для закрепления прибора. К корпусным деталям

предъявляются следующие требования: минимальные габаритные размеры и масса;

наличие надежных установочных баз и сохранение стабильности их размеров;

высокая точность обработки базовых поверхностей; малая пористость материала и

антикоррозийная стойкость.

Ввиду большого разнообразия корпусных деталей по

конструкции, назначению и эксплуатационным требованиям, они изготовляются из

различных материалов, чаще всего из литейных сплавов на основе алюминия,

магния; медных и титановых сплавов; углеродистых и легированных сталей;

чугунов.

Технологический процесс обработки корпусов

включает несколько этапов: обработка базовой плоскости; обработка

взаимосвязанных плоскостей; обработка взаимосвязанных основных отверстий;

обработка крепежных отверстий; отделочная обработка поверхностей и основных

отверстий.

При разработке технологического процесса

механической обработки важно правильно определить технологическую базу, от

которой зависит точность детали при дальнейшей обработке. Обработка базовых

поверхностей осуществляется обтачиванием или фрезерованием. При более жестких

требованиях к точности изготовления и шероховатости поверхности детали

подвергают дополнительной обработке шлифованием, шабрением, доводкой. При

обработке корпусных деталей, имеющих точные отверстия, вначале растачивают эти

отверстия, а затем, используя их как базу, обрабатываются другие поверхности.

Обработку основных плоских поверхностей

некрупных корпусных деталей осуществляют на фрезерных, токарных, шлифовальных и

агрегатных станках. Плоские поверхности крупногабаритных деталей обрабатывают

на продольно-фрезерных станках, а в массовом и крупносерийном производствах -

на карусельно-фрезерных или барабанно-фрезерных станках методом непрерывного

фрезерования. В мелкосерийном и серийном производстве большое распространение

получают станки с ЧПУ.

При обработке плоских поверхностей чаще всего

используют осевое цилиндрическое (попутное и встречное) и торцовое

фрезерование. Попутное фрезерование обеспечивает большую производительность

обработки и более высокое качество поверхности детали, но требует повышенной

жесткости оборудования. Торцовое фрезерование обеспечивает большую точность

обработки и лучшее качество поверхности деталей по сравнению с цилиндрическим.

Более высокую точность фрезерования и лучшее качество поверхности обеспечивает

скоростное фрезерование. Скорость резания при этом может достигать 1000 м/мин,

что превышает скорость обычного фрезерования в 3-4 раза.

Обработку основных отверстий осуществляют на

токарных, фрезерных, горизонтально-расточных, координатно-расточных и

агрегатных станках. Крупногабаритные корпусные детали обычно обрабатываются на

горизонтально-расточных станках. На них растачивают основные отверстия и

подрезают торцы. Обработка высокоточных взаимосвязанных поверхностей в

малогабаритных корпусных деталях осуществляется на координатно-расточных

станках. Обычные координатно-расточные станки и станки с ЧПУ применяют в

мелкосерийном и единичном производстве. При этом обеспечивается высокая

точность.

.3 Сборка узлов оптических приборов

Детали и узлы, поступающие на сборку, должны

отвечать определенным требованиям. Исключение юстировки (процесс точного

выставления оптических деталей друг относительно друга) и выдерживания

замыкающего размера при сборке ведет к ужесточению допусков на большое число

деталей и экономически не выгодно. Задачей сборки является расположить детали и

узлы в корпусе прибора так, как это предусмотрено чертежами, техническими

условиями и технологическим процессом; обеспечить высокое качество изображения,

определенный характер перемещения одних деталей и узлов относительно других.

Например, при сборке отдельных компонентов завальцовкой оптических деталей не

следует допускать чрезмерные натяжения в стекле. Это же требование относится и

к креплению точных призм и зеркал, весьма чувствительных к натяжениям в стекле

из-за местных концентраций усилий крепления.

При сборке объективов необходимо строго

выдерживать воздушные промежутки и центрировку отдельных линз и компонентов:

этим исключается недопустимая разница разрешающей способности в различных

точках поля изображения, симметричных относительно оси. При сборке зеркальных и

призменных систем необходимо выдержать углы между отдельными деталями, при этом

исключается наклон и отклонение линии визирования, оптической оси.

В чертежах сборочных единиц указывают взаимное

расположение деталей, требования к соединениям, отделке, способы крепления и

фиксации; в технологическом процессе (схеме сборки, технологических картах)

указывают последовательность операций сборки, способы соединения, фиксации,

регулировки деталей и узлов, технические условия на выполнение операций сборки,

необходимый инструмент и приспособления, методику контроля. В технических

условиях на конкретный прибор, узел, помимо общих требований к материалам,

отделке, покрытиям, оптической и электрической части указывают требования к

оптико-электронным характеристикам прибора, методы контроля,

контрольно-юстировочные приборы.

Технологичность сборки операций должна быть

предусмотрена еще при конструировании прибора. В конструкции должна быть

предусмотрена возможность деления ее на первичные сборочные узлы, обеспечены

уменьшение трудоемких операций, правильный расчет допусков, унификация и

стандартизация деталей [3].

Механические детали при изготовлении на станках

загрязняются охлаждающими эмульсиями и маслами, которые впитываются в

поверхность деталей и удерживаются там долгое время. К загрязнителям относится

пыль, осыпавшиеся частицы материалов, мельчайшие металлические частицы,

оставшиеся после обработки оптических деталей частицы клея и т. п. Детали также

загрязняются при транспортировке и хранении. Для качественного изготовления

механических узлов и обеспечения их работоспособности при эксплуатации прибора,

а также с целью предохранения оптических деталей от загрязнения в процессе

сборки оптико-механических приборов предусматривается промывка механических

деталей. Процесс промывки заключается в удалении всевозможных загрязнений и

обезжиривании всех поверхностей детали. Чистка оптических деталей производится после

каждой сборочной операции. В результате большинство оптических деталей

подвергается неоднократной чистке.

При сборке линз с оправами необходимо

обеспечить: правильность положения оптической детали в оправе в соответствии с

чертежом, заданную точность центрирования линз в оправах, отсутствие натяжений

в линзах, надежность крепления детали, чтобы она не проворачивалась и не

смещалась в оправе, чистоту полированных поверхностей линз и оправ,

герметичность узла.

Линзы крепят завальцовкой, резьбовыми и пружинными

кольцами и приклеиванием. Крепление линз завальцовкой является самым

распространенным способом соединения. Это соединение неразъемное, так как оно

осуществляется путем плотной закатки края металлической оправы на фаску по всей

окружности линзы. Закатка оправы на полированную поверхность стекла не

допускается.

Посадочное место оправы под линзу должно быть

обработано в механическом цехе, затем оправа поступает на отделку и в сборочный

цех. Перед завальцовкой делают проточку наружного края оправы по действительному

размеру края линзы и ее фаски [3].

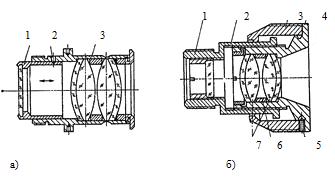

Завальцовку проводят на токарно-карусельном

станке или с помощью специальных приспособлений, рисунок 1,13, а. Металлическую

оправу 1 устанавливают в цанговый патрон или резьбовую оправку и вращают ее.

При завальцовке вручную применяют специальный инструмент 3, которым закатывают

кромку оправы на фаску линзы 2.

При крупносерийном и массовом производстве

оптико-механических приборов линзы завальцовывают роликовыми головками, которые

могут быть установлены в коническое отверстие задней бабки токарно-арматурного

станка или шпинделя специального станка.

Крепление линз резьбовыми и пружинными кольцами

применяют для разборных соединений линз различного диаметра. На рисунке 1.13, б

показана линзовая сборочная единица, состоящая из трех линз с воздушными

промежутками между ними, закрепленных пружинным кольцом 6 и резьбовым кольцом

7.

Сборка линзового блока начинается с подготовки

оптических и механических деталей. Рабочие поверхности линз чистят ватными

тампонами, смоченными спиртоэфирной смесью. Линза 8 вставляется в оправу 2 до

упора в торец, затем вставляется кольцо 1 и снова чистится внутренняя

поверхность линзы 8. Линза 4 вставляется в оправу и поджимается промежуточным

кольцом 3. После чистки поверхности линзы 4 вставляется в оправу линза 5,

пружинное кольцо 6 и вворачивается резьбовое кольцо 7. Затем чистят наружные

поверхности линз 8 и 5 и сборочная единица поступает на следующую операцию.

В этой сборочной единице точность центрирования

обеспечивается качественной обработкой посадочных мест оправы, а воздушные

промежутки между линзами - точностью размеров промежуточных колец 1 и 3.

Пружинное кольцо 6 используется для предохранения линз от смещения вдоль оси, а

также с целью компенсации разницы линейного расширения деталей, возникающей при

значительных температурных перепадах.

Крепление линз клеем нашло применение для

неразборных соединений в тех случаях, когда невозможно закрепить детали другими

способами из-за малых размеров линз и оправ или вследствие чувствительности

линзы к деформациям при механическом креплении [3].

Объектив. Объектив, представленный на рисунке

1.14, является основным компонентом оптико-механического прибора.

Рисунок 1.14- Объектив ночного прицела PNS 2,5х50

Объектив служит для создания изображения с

нужным увеличением.

Объективы представляют собой центрированные

оптические системы, т. е. систему линз или зеркал, центры кривизны сферических

поверхностей которых расположены на прямой линии, называемой оптической осью.

В зависимости от точности центрирования линз

различают три типа объективов:

. Объективы насыпной конструкции, в которых

линзы в оправах при сборке центрируют с максимально возможной точностью

относительно посадочных поверхностей оправы и устанавливают с минимально

возможным зазором в общий корпус объектива без дополнительной юстировки.

. Объективы со свинчивающими оправами, линзы и

оправы которых изготовляют по калибрам и соединяют между собой с минимально

допустимыми зазорами. Оправы с линзами соединяют с корпусом объектива резьбой

без дополнительной юстировки.

. Объективы приборов, выпускаемых мелкими

сериями и единичного производства, детали которых подгоняют в процессе сборки,

сопровождаемой юстировкой [3].

Сборка объектива должна обеспечить: получение

требуемых параметров объектива (фокусного и рабочего расстояний, разрешающей

способности и необходимого качества изображения); надежную и длительную работу

объектива в реальных условиях эксплуатации; выпуск необходимого количества

объективов в определенные сроки.

Сборка объектива делится на два этапа:

предварительную и окончательную сборку. Технологический процесс сборки

объектива насыпной конструкции можно рассмотреть на примере микрообъектива,

представленного на рисунке 1.15. Сборка начинается с чистки корпуса 3

объектива, гайки 6 и втулки 4. Линзу 1 вставляют в корпус 3, поджимают кольцом

2 и втулкой 4. Расстояние l от торца корпуса до вершины линзы замеряют

глубиномером, а микрометром проверяют толщину склеенной линзы 5 (t2). Затем

вставляют линзу 5 до упора в торец втулки 4 и зажимают гайкой 6. Расстояние l1

от торца корпуса 3 объектива до вершины склеенной линзы 5 замеряют индикаторным

глубиномером и подсчитывают величину воздушного промежутка:=l-(l1+t2), (1.10)

где, l - расстояние от торца корпуса до вершины

линзы 1;- расстояние от торца корпуса до вершины линзы 5;- толщина склеенной

линзы 5.

Если воздушный промежуток находится вне

допускаемого, то проводят подрезку торца втулки 4 или ее замену. Затем узел

разбирают, механические детали промывают и просушивают, а линзы чистят перед

окончательной сборкой. Окончательную сборку ведут в той же последовательности.

Наружные поверхности микрообъектива чистят спиртоэфирной смесью и укладывают

узел в тару.

Рисунок 1.15-Микрообъектив

При контроле объектива проверяют качество

изображения и разрешающую способность.

Качество изображения объектива определяют

степенью его резкости в пределах поля зрения, искривлением формы и окраской. В

производственных условиях определяют качество изображения миры или качество

центрировки, наблюдая в этом случае дифракционное изображение искусственной

звезды.

Окуляр, представленный на рисунке 1.16,

применяется для рассматривания изображения, создаваемого оптической системой.

Рисунок 1.16- Окуляр ночного прицела PNS 2,5х50

Окуляр как сборочный узел разделяют на две

основные группы: 1) собираемые и юстирумые без сетки (геодезические приборы);

2) собираемые или юстируемые с сеткой или ее изображением (зрительные трубы)

[3].

При сборке окуляров с сеткой без фокусировки

окуляра на ее изображение следует правильно установить сетку в нулевое

положение. После установки линз окуляра в корпусе 3, рисунок 1.7, а вставляется

сетка 1 в оправе. Перемещением δ

сетки в оправе (по стрелке) устанавливают сетку при помощи диоптрийной трубки в

нулевое положение и стопорят винтом 2. Сетку устанавливают не в фокус окуляра,

а несколько ближе к окуляру, чтобы глаз работал в расходящихся пучках лучей в

пределах 0,5…1,0 дптр.

Сборка окуляра с сеткой и установкой окуляра на

резкое видение изображения сетки по глазу дополняется операцией установки

диоптрийной шкалы 3, рисунок 1.17, б. Во время предварительной сборки притирают

окулярную резьбу, промывают механические детали в бензине, просушивают их и

подают механические и оптические детали на окончательную сборку. Линзы 7

закрепляют в оправе 4, а сетку в оправе 1, проводят чистку рабочих поверхностей

линз и сетки и закрепляют в корпусе 2, предварительно смазав резьбу смазкой.

Для обеспечения воздушного промежутка между линзами 7 вставлено кольцо 6.

Сетка устанавливается в фокальной плоскости

окуляра, а нуль диоптрийной шкалы 3 совмещается с установочной риской,

нанесенной на корпусе 2. В этом положении шкала 3 крепится стопорными винтами

5. Затем чистят наружные поверхности сетки и окуляра и проводят упаковку.

Рисунок 1.17 а - окуляр в корпусе; б - сборка

окуляра с сеткой

Сетки служат для измерительных целей и

представляют собой плоскопараллельные пластины с нанесенным на них рисунком

(маркой). По форме они чаще всего бывают круглыми, но могут быть и другой

формы. Крепление круглых сеток в оправах производится завальцовкой или

резьбовым кольцом.

Установка оправы в корпус имеет

существенное значение, так как ошибки установки влекут за собой погрешности

измерений. В приборах обычно предусмотрена возможность юстировки сетки как в

процессе сборки, так и в процессе эксплуатации. Для облегчения юстировки сетки

в оправе обычно делают отверстия под ключ или применяют эксцентриковые оправы. В некоторых

приборах для совмещения оптической оси системы с перекрестием сетки применяют

подвижные оправы с сеткой в двух взаимо перпендикулярных направлениях. Для этой

цели используют специальные оправы [3].

В некоторых

приборах для совмещения оптической оси системы с перекрестием сетки применяют

подвижные оправы с сеткой в двух взаимо перпендикулярных направлениях. Для этой

цели используют специальные оправы [3].

В приборах с подвижной сеткой могут

применяться два способа крепления: 1) перемещение сетки осуществляется только

при сборке и юстировке прибора или его ремонте; 2) перемещение сетки возможно в

процессе эксплуатации. Первый способ крепления применяется в приборах, не

испытывающих толчков и ударов при эксплуатации и транспортировке. Сетки этих

приборов юстируют при сборке прибора и доступ к ним после окончательной сборки

отсутствует.

Такая конструкция крепления

представлена на рисунок 1.18, а. Сетка завальцовывается в своей оправе и

вставляется в корпус 3. Промежуточную оправу 2 устанавливают на оправу сетки 1

и стопорят винтами 4. За счет зазоров между корпусом 3 и оправой сетки винтами

4 можно проводить центрирование сетки относительно оси системы.

Второй способ крепления сетки применяется в

полевых приборах и инструментах, которые к месту эксплуатации доставляются

различными видами транспорта, перед работой проверяются и при необходимости

юстируются. В таких приборах к юстировочным винтам сетки должен быть обеспечен

удобный доступ, рисунок 1.18, б. Для предохранения головок винтов от случайных

повреждений их закрывают предохранительной крышкой 5.

Рисунок 1.18- Крепление сеток

а - первый способ сборки; б- второй способ

сборки

.4 Цель и задачи проекта

Целью ВКР является модернизация конструкции

прицела ночного и разработка технологии изготовления корпуса прицела.

При разработке прицела будут учитываться все

требования, которым должен отвечать современный ночной прицел. А это:

служебная прочность;

герметичность;

стойкость к отдаче;

удобство и чёткость выверки прицельной марки;

небольшая масса прицела.

В процессе проектирования предстоит решить

следующие задачи:

разработать конструкторскую документацию

разработать технологический процесс изготовления

детали «корпус»

разработать технологический процесс сборки

разработать программу для обработки детали

«корпус»

определить безопасность и экологичность проекта

экономическое обоснование проекта.

В разрабатываемом прицеле будет меняться

конструкция корпуса, а именно посадочное место закрепления на планку. Данная

модификация будет иметь в качестве посадочного места шину LM (европризма),

вместо плоскости. При помощи специальных кронштейнов возможна установка прицела

на оружие с боковым расположением направляющей «ласточкин хвост», а также на

верхнюю планку "weaver". В перспективных планах завода разработка

целой серии различных ночных прицелов. Возможно будет предусмотрена

автоматическая регулировка яркости свечения прицельной марки, в зависимости от

освещенности.

Тенденции последнего времени говорят, что всё

больше стрелков отдают предпочтение современным прицельным приспособлениям. Во

многих случаях использование ночного прицела в темное время суток намного

эффективнее, чем другие виды прицелов.

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Выбор принципиальных решений

Требования, которым должен отвечать современный

ночной прицел:

. Служебная прочность и герметичность. Как бы мы

все не любили свое оружие, оно всегда имеет шанс в полевых условиях окунуться в

воду, снег, песок, либо просто получить сильный удар. Посему любая оптика

должна быть герметичной и, по возможности, противоударной.

. Стойкость к отдаче. Дешевые ночные прицелы

обычно не выдерживают отдачи калибров 20 и выше. Однако более дорогие прицелы

обычно никаких проблем, связанных с отдачей, не имеют (за единичным исключением

- от брака не застрахован никто). Следует лишь хорошо закрепить прицел на

оружии.

. Удобство и четкость выверки прицела.

. Минимальный параллакс.

. Максимально низкая оптическая ось.

. Небольшая масса прицела.

. Достаточно большой размер окна для комфортной

стрельбы.

Все вышеперечисленные требования были взяты за

основу при конструировании нового ночного прицела. Но помимо этого было решено

предусмотреть ещё возможность изменения формы посадочного места крепления

прицела на планку.

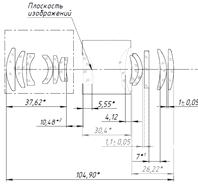

У любого оптико-механического прибора должна

быть оптическая схема, без которой прибор просто не будет работать. Она

представлена на рисунке 2.1.

Так при разработке оптической схемы решалась

следующая основная задача: создать принципиальную схему, обеспечивающую работу

будущего прибора, в данном случае это обеспечение точного формирования

прицельной марки.

Оптическая схема рассчитывается таким образом,

чтобы прицельная марка постоянно изображалась на цели и при этом четко

отображалась при прицеливании. Для этого на линзу наносится специальное

оптическое покрытие.

Рисунок 2.1- Схема оптическая ночного прицела PNS

2,5х50

Оптическое покрытие отражающей поверхности

рассчитано таким образом, чтобы эффективно отражать свет той длины волны в

котором светит прицельная марка и максимально пропускать свет идущий от цели. В

результате мы одновременно видим и цель и прицельную марку, которая изображена

на цели. Такое оптическое покрытие называется дихроичным. При этом необходимо

как можно меньше искажать изображение. Для этого дихроичное покрытие наносится

на специально рассчитанную линзу с оптической осью, лежащей на прицельной

марке. Сверху покрытие зарывается ещё одной линзой. Таким образом, покрытие,

отражающее изображение светящейся марки, находится между двумя линзами и тем

самым надежно защищено от механических повреждений.

Исходя из оптической схемы (фокусное расстояние

104,90 мм) и размеров склеенной линзы, можно приступать к разработке

конструкции прицела и его узлов.

Требование прочности обеспечивается за счёт

конструкции корпуса.

Герметичность достигается за счёт установки

уплотнительных колец на подвижные соединения и нанесением слоя герметика на

неподвижные соединения.

Требование регулировки положения прицельной

марки обеспечивается за счёт механизма выверки. Механизм выверки предназначен

для того, чтобы оптическую ось прицела сделать параллельной каналу ствола

оружия, а также для введения поправок к положению прицельной марки в

зависимости от конкретных условий среды.

Параллакс. Любая оптическая система в разной

степени обладает этим явлением: если взять любой оптический или коллиматорный

прицел, направить его на какую либо неподвижную цель (лучше, конечно, закрепить

его), а потом, не трогая прицел, подвигать головой, т.е. взглянуть на объектив

с разных углов, то прицел будет указывать на разные точки на цели, оставаясь

неподвижным относительно нее. Эта проблема решается правильным определением

фокусного расстояния при расчёте оптической схемы, а также точным расчётом

кривизны линзы. И если расчёт правильный, то самое интересное можно увидеть,

если начать перемещать глаз от центра прицела влево, потом вправо или вверх и

вниз. Все время будет видно, что прицельная марка "стоит" на цели как

вкопанная. Причем ее резкость и качество изображения цели совершенно не

меняются. То же происходит и при продольном перемещении прицельного глаза

относительно прицела. Можно придвинуть глаз вплотную к прицелу, а затем

отодвинуть его, и все равно будет видно точку и цель совмещенными и одинаково

резкими [3].

Максимально низкая оптическая ось. Этой проблеме

необходимо уделить должное внимание, поскольку высоко расположенная оптическая

ось в прицеле существенно изменяет положение головы относительно ружья,

заставляя стрелка отрывать щеку от приклада и полностью выпрямлять шею. Часто

высокая оптическая ось собственно прицела усугубляется типом применяемого

кронштейна, который еще более поднимает оптическую ось. В результате ложа (а

это по-прежнему важный прицел дробовика) перестает участвовать в процессе

прицеливания, и сам процесс теряет естественность.

Небольшая масса прицела достигается за счёт

применения лёгких конструкционных материалов. Так, например, большинство

деталей прицела изготовлено из алюминиевого сплава Д16, также применяется

латунь ЛС59-1 и полиамид ПА6. По возможности, исключено применение тяжёлых

материалов. Также наиболее массивные элементы были спроектированы с учётом

требований по оптимизации массово-габаритных характеристик. Где было возможно,

срезан лишний металл, не несущий функциональных нагрузок. В результате чего

форма корпуса получилась сложной для обработки на обычных станках. Но благодаря

тому, что на ОАО «ВОМЗ» применяются современное оборудование (станки типа

обрабатывающий центр с ЧПУ), изготовление таких деталей не представляет особой

сложности.

Изменение формы светодиода осуществляется

электронным путём возможностями светодиода.

Возможность регулировки яркости обеспечивается

электронным путём с помощью десятипозиционного переключателя МПН - 1.

.2 Описание конструкции прицела и его

модернизация

Ночной прицел PNS 2,5x50 c электронно-оптическим

преобразователем (ЭОП) 1-го поколения предназначен для прицеливания в ночных

условиях при естественной освещенности, а также в полной темноте при включении

блока ИК подсветки. Возможно применение прицела при рассветно-сумеречном

освещении с использованием крышки с диафрагмой.

В конструкции предусмотрены: регулировка яркости

прицельной марки, диоптрийная наводка окуляра, возможность фокусировки

объектива.

Установку величин углов прицеливания и боковых

поправок производят вращением рукояток механизма выверки. Цена деления шкал

механизма 2/3 т.д. (тысячная дистанции).

Прицел укомплектован планкой «weaver» для

установки на прицел различных аксессуаров. При помощи специальных кронштейнов

возможна установка прицела на оружие с боковым или вертикальным расположением

направляющей «ласточкин хвост», а также на планку "weaver".

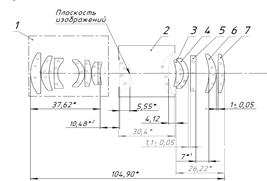

Оптическая схема прицела с элементами,

представленная на рисунке 2.2, состоит из объектива 1, который преобразует

изображение предмета на фотокатоде преобразователя, глаз наблюдателя

рассматривает преобразованное ЭОПом 2 изображение на экране с помощью окуляра,

выполняющего роль лупы, сетки на линзах 3 и 4, включающий в себя линзы 4, 5, 6

и 7. Объектив дает обратное изображение цели в плоскости сетки и определяет

качество изображения.

Рисунок 2.2- Элементы оптической схемы прицела

Изменение увеличения достигается перемещением

линз панкратической системы вдоль оси. Поиск цели осуществляется при увеличении

2,5х .

Узел фокусировки объектива служит для повышения

точности стрельбы, а именно для устранения вредного параллактического смещения

изображения цели относительно сетки прицела.

Для настройки резкости изображения по глазу

стрелка прицел имеет фокусировку окуляра в пределах от минус -3 до +3 дптр. Фокусировка

производится перемещением окуляра.

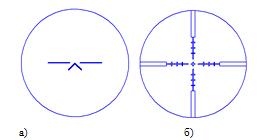

В фокальной плоскости объектива установлена

сетка с прицельными штрихами: вертикальным, так называемой пикой, и двумя

горизонтальными, называемыми боковыми выравнивающими, схема представлена на

рисунке 2.3, а. Расстояние между штрихами выбрано из условия, что между двумя

горизонтальными штрихами в поле зрения окуляра помещается цель размером 70 см

на расстоянии 100м. Так же в фокальной плоскости объектива может

устанавливаться сетка, имеющая крестообразный вид. Она имеет название «Милдот».

Сетка представлена на рисунке 2.3, б.

Рисунок 2.3 а - сетка с пикой и двумя

выравнивающими; б - сетка «Милдот».

Перемещение сетки в вертикальном направлении

производится рукояткой установки углов прицеливания, а в горизонтальном -

рукояткой установки углов боковых поправок, расположенными сверху и справа,

если смотреть со стороны окуляра.

Установка величин углов прицеливания и углов

боковых поправок производится по шкалам, закрепленных на винтах. На шкале углов

прицеливания и шкале углов боковых поправок нанесены равномерно деления. Цена

деления шкалы равна 0,9 мнт (1/4 тысячной дистанции), цена оцифрованного

деления равна 3,6 мнт (1 т. д.). Углы прицеливания, соответствующие различным

дистанциям до цели и зависящие от баллистики оружия, определяет стрелок в

процессе пристрелки и эксплуатации. Для этого рекомендуется составить таблицу

углов прицеливания.

Модернизация прицела заключается в изменении

конструкции детали «Корпус МВЖИ.201331.023». Изменяется крепление посадочного

места на планку. Старая конструкция корпуса, представленного на рисунке 2.4,

имела крепление в виде плоскости, с тремя крепежными отверстиями. Она не

обеспечивала жесткую и надежную фиксацию прицела на стволе ружья.

Рисунок 2.4- Крепление посадочного места до

модернизации

Благодаря модернизации, нижняя часть конструкция

детали «Корпус ВКР.151001.09.005.02.03.01.00.01» была обработана под кронштейн,

имеющего в качестве посадочного места шину LM (европризма). Крепление,

представленное на рисунке 2.5, стало более жестким, более надежным. Так же

повысилась точнось закрепления прицела на кронштейн. Линия визирования прицела

получила параллельность оси ствола ружья.

Рисунок 2.5- Крепление посадочного места после

модернизации

.3 Описание эксплуатации прицела

Для обеспечения безотказности работы прицела

необходимо соблюдать следующие указания:

не разбирать прицел;

- следить за надежностью крепления прицела на

оружии;

прицел включать только в темное время суток;

- не оставлять прицел включенным при перерывах в

работе;

- извлекать элементы питания из прицела на

период хранения.

Прицел устанавливается на оружие в специальном

кронштейне в зависимости от типа оружия. Установка прицела на оружие

производится индивидуально для каждого оружия. Точность стрельбы с оптическим

прицелом зависит от качества выверки прицела, то есть от правильного положения

оптической оси прицела по отношению к оси канала ствола оружия, а также от

качества крепления прицела в кронштейне и устойчивости кронштейна при стрельбе.

Кронштейн выбирается в зависимости от вида

оружия, а также от посадочного диаметра прицела. Конструкция стандартных

кронштейнов должна отвечать основным требованиям: жесткость, надежность

крепежа, воспроизводимость положения при снятии и повторной установке.

Корректировка линии прицеливания (выверка

прицела) производится при пристрелке оружия вращением рукояток механизма

выверки. На прицеле имеются две рукоятки для регулировки по высоте и по

боковому направлению. Вращением рукоятки по высоте (расположен сверху на

корпусе) обеспечивается пошаговое (40 угл. сек. на щелчок механизма выверки)

смещение точки попадания по вертикали, вращением рукоятки по боковому

направлению - по горизонтали. Вращение рукояток по часовой стрелке

соответствует смещению точки попадания вверх и вправо. Вращение рукояток против

стрелки обеспечивает соответственно обратные смещения точки попадания.

При пристреливании стрелок должен совместить

зрачок глаза с выходным зрачком прицела. При правильном совмещении видно все

поле зрения, и по его краям отсутствуют лунообразные тени. Для более быстрого

совмещения выходного зрачка прицела со зрачком глаза на окуляр прицела следует

надевать резиновый наглазник.

Хранение и транспортировка.

Прицел в упаковке предприятия-изготовителя

транспортируется всеми видами транспорта в крытых транспортных средствах.

Транспортирование в самолетах производить в отапливаемых герметизированных

отсеках. Перенесенные из холодного помещения в теплое ящики с прицелами

распаковывать не ранее, чем через 6 ч. Прицел в упаковке

предприятия-изготовителя хранить в отапливаемом и вентилируемом помещении при

температуре от + 5 до плюс 40oС и относительной влажности воздуха не более 80%

при температуре плюс 25oС. Воздух в помещении не должен содержать агрессивных

паров и газов. Прицел без упаковки хранить при температуре от + 10 до плюс 35oС

и относительной влажности воздуха не более 80%. Элемент питания должен быть

извлечен из прицела.

.4 Расчеты при конструировании

.4.1 Завальцовка линз

При завальцовке оптическая деталь удерживается в

оправе тонкой ее кромкой, которая приобретает свою конечную форму в результате

пластического деформирования металла во время завальцовки. Такое крепление считается

неразъемным. Крепежная кромка оправы после завальцовки находится в сопряжении с

конусной поверхностью специальной фаски, сошлифованной на детали под углом 45º,

при этом она не должна выступать за пределы фаски [3].

Профиль крепления завальцовкой представлен на

рисунке 2.6. Размеры элементов крепления выбраны в зависимости от диаметра

детали.

Рисунок 2.6- Крепление завальцовкой

Диаметр опорного уступа d2 определяется

величиной светового диаметра рабочей поверхности детали, базирующейся на него.

Глубина расточки оправы h определяется геометрией края линзы с учетом толщины

края, ширины фаски, величины d2. [3].

.4.2 Расчет перемещения окуляра

Мы применяем крепление данного вида, так как

наружный диаметр линзы не превышает 50 мм, то есть деталь не является тяжелой

(m=15гр.), а значит, крепежная кромка обеспечит необходимую надежность

крепления. Кроме того, тонкая завальцованная кромка обладает пружинящими

свойствами, обеспечивая необходимое силовое замыкание детали и оправы при

отсутствии пережатий, а также хорошую компенсацию осевых температурных

деформаций/

Фокусировка окуляра осуществляется за счет его

перемещения в осевом направлении, причем это перемещение происходит по специальной

окулярной резьбе ГОСТ 5359-77. Обозначения на рисунке 2.7:, d - наружный

диаметр резьбы гайки (болта);, d1 - внутренний диаметр гайки (болта);, d2 -

средний диаметр гайки (болта);

Р - шаг резьбы;- ширина впадины гайки (болта);

Н - высота исходного треугольника;

Н1 - рабочая высота профиля.

Резьба окулярная одно- и многозаходная

укороченного профиля используется для резьбовых соединений трубчатых

тонкостенных деталей, применяемых в оптическом производстве. Исполнение 2

является безлюфтовым [3].

Рисунок 2.7- Профиль резьбы окулярной ГОСТ

5359-77(исполнение 2)

Фокусировка окуляра необходима для настройки

резкости изображения по глазу стрелка.

Перемещение окуляра рассчитывается исходя из

конструкции прицела и оптического расчета, позволяющего связать перемещение и

диоптрийность. Существует следующая зависимость, связывающая эти параметры:

, (2.1)

, (2.1)

где, ΔΖ - осевое

перемещение;- количество диоптрий;’ - фокусное расстояние окуляра (=39мм).

Конструкция позволяет осуществлять

фокусировку окуляра на расстояние ±6,5 мм. Тогда:

(дптр). (2.2)

(дптр). (2.2)

Таким образом, прицел имеет

фокусировку окуляра в пределах от минус 4 до +4 дптр.

.5 Проектирование отливки

Процесс литья под давлением (ЛПД)

имеет более чем вековую историю. Главными его преимуществами является

возможность получения заготовок с минимальными припусками на механическую

обработку или без неё и минимальной шероховатостью необработанных поверхностей,

обеспечение высокой производительности и низкой трудоёмкости изготовления

деталей.

ЛПД выполняют машинным способом в

металлические формы, называемые пресс-формами. Заполнение металлом пресс формы

осуществляют после её смыкания через литниковые каналы, которые соединяют

рабочую полость пресс-формы с камерой прессования машины для литья под

давлением. Наружные очертания отливки образуются рабочей поверхностью сомкнутой

пресс-формы, а внутренние отверстия и полости получают при помощи металлических

стержней, которые извлекают из затвердевшей отливки в момент раскрытия

пресс-формы. Стержни имеют механически привод в виде реек, шестерен, зубатых

секторов, клиньев, эксцентриков, кинематически связанных с механизмом раскрытия

пресс формы [4].

Металл заливают в камеру прессования

и запрессовывают внутрь рабочей полости пресс-формы. После кристаллизации

отливки происходит раскрытие пресс-формы для извлечения отливки, при этом

отдельная часть остается неподвижной, а остальные части отводятся

гидроприводом. Отливка удерживается в подвижной части и перемещается с ней до

соприкосновения с выталкивателями, которые выталкивают отливку из подвижной

части пресс-формы. Отливка может быть извлечена из раскрытой пресс формы при

помощи манипулятора или робота. Для предотвращения сваривания рабочей

поверхности пресс-формы с отливкой и облегчения извлечения отливки полость

пресс-формы покрывают составами в виде паст или распыляющих жидкостей,

содержащих порошки металлов, графит, сульфид молибдена.

Преимущественно используют сплавы на

основе меди, алюминия, цинка, свинца, сурьмы, которые оказывают незначительное

тепловое воздействие на пресс-формы. Разгар и деформация пресс-форм приводят к

потере точности и чистоты поверхности отливок. Для сохранения постоянства

размеров пресс-формы делают водоохлаждение. В последнее время все шире начинают

использоваться тугоплавкие сплавы, например, стали, требующие очень дорогих

пресс-форм с жаропрочными вставками из сплавов на основе молибдена. Внутренние

полости в отрезках поучают при помощи латунных стержней. После кристаллизации

стальной отливки латунный стержень остаётся внутри неё, при высокотемпературном

отжиге он выплавляется из отливки, оставляя после себя полость [4].

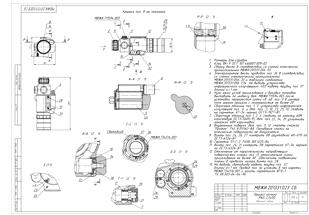

Отливку корпуса получают в литейной

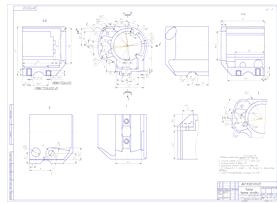

машине А711А07. Чертеж отливки корпуса прицела представлен на рисунке 2.8.

Отливки, полученные литьём под

давлением, отличаются чистотой поверхности и точностью, соответствующей 4

классу. Допуски на размеры находятся в пределах от ±0,075 до ±0,18 мм. Литьё

под давлением экономически целесообразно для крупносерийного и массового

производства точных отливок из легкоплавких сплавов. Трудоёмкость изготовления

отливок литьём под давлением в литейных цехах снижается в 10-12 раз,

трудоёмкость механической обработки снижается в 5-8 раз. Данный способ литья

нашёл широкое применение в автомобильной, авиационной, электротехнической,

приборостроительной, санитарно-технической отраслях промышленности [4].

Рисунок 2.8- Чертеж отливки корпуса

прицела

Часто отливки, изготовленные литьём

под давлением, армируют для упрочнения. Конструктивные элементы из других более

прочных или износостойких сплавов предварительно получают механической

обработкой или холодной листовой штамповкой и вкладывают в пресс-форму перед

заполнением её металлом. При литье год давлением цинковых сплавов пресс-формы

выдерживают без разрушения и потери точности 1 млн. заполнении металлом,

магниевых сплавов - 250 тыс. заполнений, алюминиевых сплавов - 100 тыс., медных

ставов - 5000 заполнений [4].

прицел оптический

корпусный

2.6 Проектирование технологической

оснастки

Технологическая оснастка - это

различные приспособления, которые применяются для более эффективного

использования любого вида оборудования. Надежное закрепление и перемещение

различных деталей и заготовок, фиксация и изменение положения всевозможных

инструментов, сама возможность использования различных сменных насадок - все

это расширяет сферу применения любого станка, делает его более

многофункциональным, а значит - расширяет возможности и увеличивает прибыль

предприятия [5].

Применение приспособлений позволяет:

устранить разметку заготовок перед обработкой, повысить точность обработки,

снизить затраты на изготовление продукции, облегчить условия работы оператора и

обеспечить его безопасность, расширить технологические возможности

оборудования, организовать многостаночное обслуживание, применить технически

обоснованные нормы времени, сократить число рабочих, необходимых для выпуска

продукции.

Любой станок без дополнительной

оснастки может исполнять только ограниченный набор операций, выпускать

узкоспециализированный набор изделий. Между тем, разработав дополнительную

оснастку, можно расширить ассортимент выпускаемой продукции.

Например, применение дополнительных

отливных форм позволит своевременно отреагировать на спрос покупателей:

разумная и продуманная закупка оснастки позволит тотчас же начать выпуск нужных

деталей из пластика, резины и других востребованных материалов - ведь станок

уже рассчитан на плавление и заливку материала в форму, неразумно не

использовать данные возможности. Применение более эффективных методов обработки

заготовок и деталей повысит производительность труда, позволит сократить

издержки и увеличить доход. Внесение изменений в изначальную конструкцию под

нужды конкретного покупателя делает сотрудничество с подобной компанией

исключительно выгодным, а зачастую - единственно возможным для потребителей.

Технологическая оснастка может быть

самой разнообразной: это инструменты, крепежные изделия, детали,

специализированные приспособления для транспортировки и сборки изделий и

заготовок, формы для отливки, инструменты, позволяющие отсеивать изделия, не

соответствующие технологическим требованиям [6].

Покупка для предприятия новой

оснастки ограничивается возможностями технологической системы: каждый станок

или другое оборудование рассчитаны на установку того или иного дополнительного

оснащения. Технологическая система - это комплекс технических и технологических

мер, которые совокупно могут быть использованы для производства. При начальной

покупке оборудования грамотный собственник непременно принимает во внимание

возможности технологической системы - возможности расширения собственного

производства.

Оснастка для оборудования может быть

самой разной: измерительной, контрольной, транспортной, фиксационной,

обрабатывающей, манипулирующей. Немаловажным плюсом для станка, на который

может быть установлена подобная оснастка, будет развернутый программируемый

контроль за работой оборудования: в этом случае собственник получает возможность

быстро перенастроить оборудование и максимально автоматизировать процесс. Это

позволит добиться высокой производительности при соблюдении качественных

нормативов.

Серди прочих качеств технологической

оснастки важно принимать во внимание не только возможности расширения

производства, но и экономические факторы. Зачастую случается, что предприятию

реально необходим не уровень единичного производственного комплекса, а

изменение производственных способностей в целом. Это требует замены основного

действующего оборудования. Подбор подобного оборудования - дело узких

специалистов, которые должны иметь четкое представление о функциональных

возможностях предприятия и о векторе его развития [5].

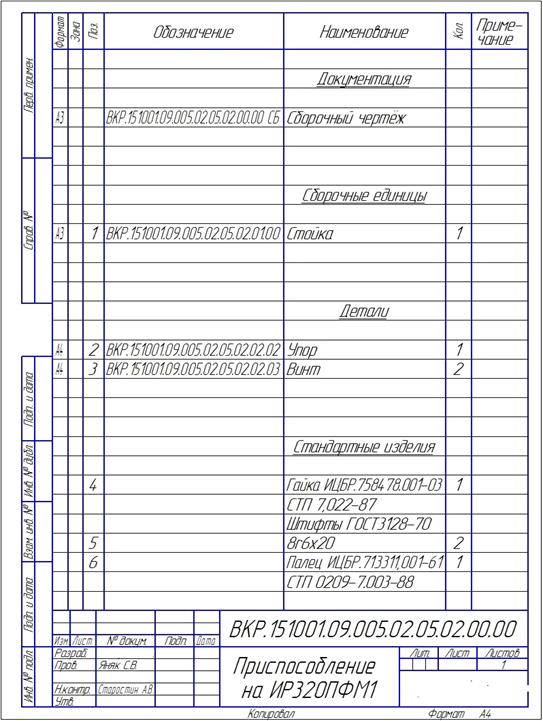

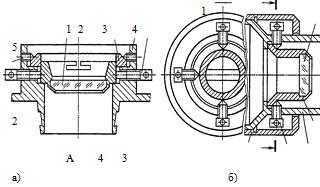

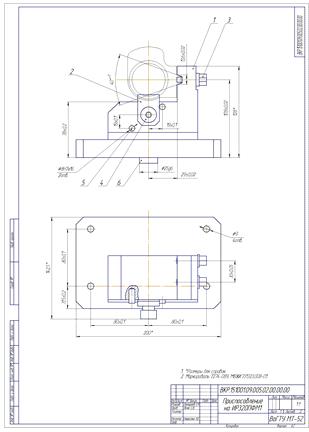

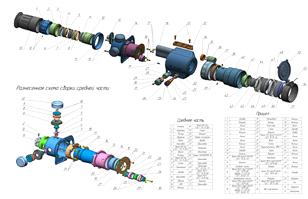

Для изготовления детали корпус были

спроектированы два приспособления. Первое приспособление, представленное на

рисунке 2.9, служит для закрепления корпуса в горизонтальном положении. При

помощи его в детали обрабатывается внутренняя поверхность.

Рисунок 2.9-Приспособление для

внутренней обработки корпуса

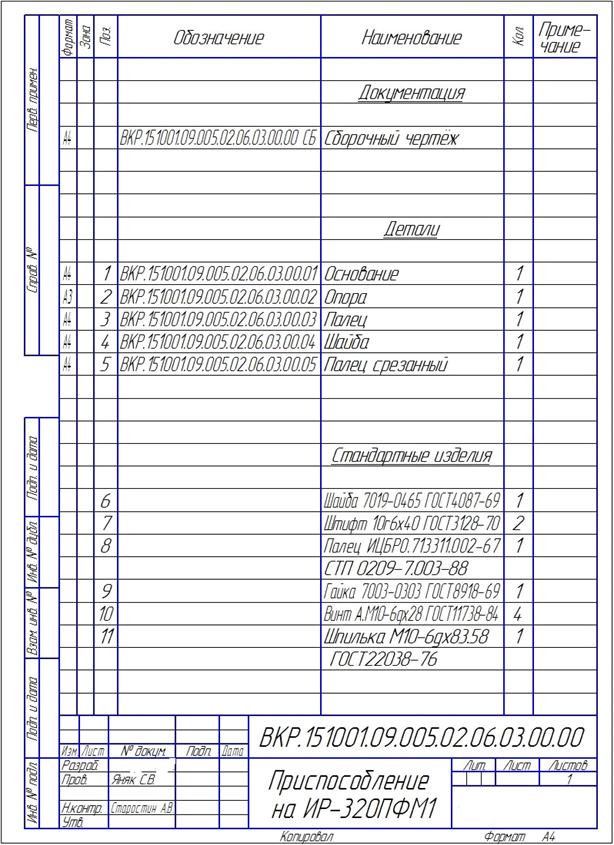

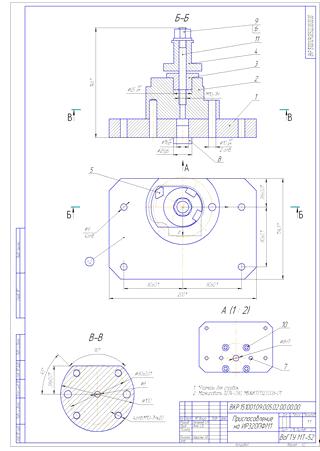

Второе приспособление,

представленное на рисунке 2.10, служит для закрепления корпуса в вертикальном

положении. При помощи его в детали обрабатывается наружная поверхность.

Рисунок 2.10-Приспособление для

внутренней обработки корпуса

.7 Специальное многоместное

приспособление для испытаний на ударную прочность

Специальное приспособление

разработано для испытаний различных прицелов на ударную прочность. Причиной для

проведения такого рода испытаний является воздействие больших нагрузок, которым

подвергается прицел при эксплуатации.

Проверке на ударную прочность

подвергаются все изготовленные прицелы, причем они проходят как предварительные

испытания, так и приемо-сдаточные, поэтому целесообразно проектирование

многоместного приспособления, исходя из габаритов установки для испытаний.

Кроме того приспособление проектируется с учетом того, что испытуемые изделия

должны находиться в вертикальном положении на установке, потому что во время

эксплуатации прицелы испытывают осевую нагрузку.

Так как на заводе уже имеется

приспособление для испытания оптических прицелов, то оно и было взято за

основу. В этом приспособлении прицелы расположены в строго в вертикальном

положении. Каждый прицел закреплен в определенной ячейке приспособления при

помощи винтов.

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Технология изготовления детали «Корпус»

.1.1 Описание детали и контроль чертежа

Деталь «Корпус» является корпусной и служит для

базирования оптической системы в единый сборочный узел. От точности

изготовления корпуса, а также от правильности и точности сборки зависит

точность ночного прицела. Модель детали приведена на рисунке 3.1.

Рисунок 3.1- Модель детали «корпус»

Корпусные детали чаще всего изготавливаются

стальными, алюминиевыми или бронзовыми. В них имеются основные поверхности,

называемые базовыми, которыми определяются положения их в изделии. У

большинства поверхностей их размеры обуславливаются довольно жесткими допусками

на параллельность, перпендикулярность и т. д., что предполагает наличие в

сборке оптических элементов.

Корпусные детали всегда имеют отверстия, которые

делятся на точные (основные), поверхности, которые служат опорами, и

вспомогательные - крепежные [7].

В качестве заготовки принимаем отливку из

алюминиевого сплава АК12ДТ2 ГОСТ 1583-93, характеристики которого приведены в

таблице 3.1 и таблице 3.2, таблице 3.3. Ее изготавливают методом ЛПД (литье под

давлением).

Таблица 3.1- Химический состав в % материала

АК12ДТ2

|

Fe

|

Si

|

Mn

|

Ni

|

Ti

|

Al

|

Cu

|

Mg

|

Zn

|

Примесей

|

|

До

0.5

|

До

0.5

|

0.3

- 0.9

|

До

0.1

|

До

0.1

|

90.8

- 94.7

|

3.8

- 4.9

|

1.2

- 1.8

|

До

0.3

|

До

0.1

|

Таблица 3.2- Механические свойства при Т=20oС

материала АК12ДТ2

Таблица 3.3- Твердость материала АК12ДТ216

|

Твёрдость

материала АК12ДТ2, сплав отожжённый

|

HB

10 -1 = 42 МПа

|

|

Твёрдость

материала АК12ДТ2, после закалки

|

HB

10 -1 = 105 МПа

|

Элементами конструкции корпуса являются

различные радиусы скругления, глухие и сквозные отверстия с резьбой и без,

направляющие плоскости, к которым прилегают детали прицела. Пазы и направляющие

имеют 12 квалитет точности, а также выполняются с допуском перпендикулярности

0,03 мм и с допуском параллельности 0,03 мм. Нижняя часть корпуса обработана

под кронштейн, имеющая в качестве посадочного места шину LM (европризма).

Представленный конструкторский чертеж детали

содержит необходимую для проектирования технологического процесса информацию.

Изображение детали адекватно, то есть оно однозначно понимается и

воспроизводится. На чертеже присутствуют необходимые разрезы и выноски.

Поверхности выполняются по 12 квалитету точности. В технических требованиях

оговорено также покрытие: Ан. Окс. ч. (анодное оксидирование). Общая

шероховатость детали составляет Ra 3,2.

.1.2 Анализ технологичности конструкции

Деталь «Корпус», с одной стороны, является

нетехнологичной, так как она имеет много разнообразных элементов и размеров, а

следовательно, требует большого количества инструментов и времени на обработку.

К тому же трудность обработки представляют небольшие размеры самой детали и

пониженная ее жесткость, то есть требуется повышенная жесткость станков и

приспособлений. Материал является довольно дорогим.

С другой стороны, имеется возможность

использовать типовые методы обработки, типовые инструменты. Хорошая

обрабатываемость алюминиевого сплава позволяет применять повышенные режимы

резания. Конструкция предусматривает минимум пригоночных слесарных работ.

Таким образом, деталь обладает пониженной

технологичностью конструкции.

.1.3 Выбор заготовки. Выбор припусков

До модернизации конструкции корпуса прицела

основным материалом для производства, т.е. первичной заготовкой являлся пруток

из сплава Д16Т.ПП.КР 100П ГОСТ 21488-97. После модернизации материал заготовки

заменен на сплав АК12ДТ2 ГОСТ 1583-93.

Расчет припуска имеет большое значение в

процессе обработки детали при разработке технологических операций. Правильное

значение припусков на обработку заготовки обеспечивает экономию материала и

трудовых ресурсов, качество выпускаемой продукции.

Приведем пример расчета припуска на размер Æ45

мм. Существует два метода расчета припусков: аналитический (расчетный) и

справочный (табличный). Для заданной поверхности детали произведем расчет

припусков аналитическим методом, а для остальных размеров припуски назначаем

табличным методом [8].

Расчет припусков на обработку приведен в таблице

3.4, в которой последовательно записан технологический маршрут обработки этого

размера и все значения элементов припуска.

Таблица 3.4- Расчет припусков и предельных

размеров по технологическим переходам на обработку поверхности Æ45

мм.

Технологические переходы обработки Ø34-0,25 Элементы

припуска, мкм Расчетный припуск  , мкмРасчет-ный размер

, мкмРасчет-ный размер  , ммДопуск

, ммДопуск

δ,

мкм

Предельный размер, ммПредельные

значения

припусков,

|

мкм

|

|

|

|

|

|

|

T T e e

|

|

|

|

|

|

|

|

|

|

|

|

заготовка

|

150

|

250

|

565

|

-

|

-

|

47,2

|

400

|

45,33

|

47,2

|

-

|

-

|

|

Черновая

обработка

|

50

|

45.9

|

60

|

2·784

|

46,4

|

300

|

45,21

|

46,4

|

720

|

1050

|

|

Чистовая

обработка

|

30

|

30

|

30.6

|

30

|

2·366

|

45

|

250

|

45,75

|

45

|

180

|

30

|

|

Итого

|

|

|

|

|

|

|

|

|

|

900

|

1080

|

Определяем суммарное отклонение [8]:

(3.1)

(3.1)

где,  0,4 мм [3];

0,4 мм [3];

- погрешность смещения,

- погрешность смещения,  = 0.15 мм;

= 0.15 мм;

мм=565 мкм.

мм=565 мкм.

Остаточное пространственное

отклонение после предварительного точения:

После чистового точения:

Расчет минимальных значений

припусков[8]:

(3.2)

(3.2)

где, ρ -

пространственное отклонение,- высота микронеровностей,

Т - глубина дефектного слоя.

Черновая обработка:

Чистовая обработка:

Определяем расчетный размер.

Заполняется, начиная с конечного (чертежного) размера путем последующего

прибавления минимального припуска для каждого технологического перехода.

Определяем наибольшие предельные

размеры:

(3.5)

(3.5)

где, δi - допуск;

Определяем предельные значения

припусков [8]:

(3.6)

(3.6)

.1.4 Выбор оборудования,

приспособлений, инструментов, средств контроля

Исходными данными для выбора

оборудования являются:

. вид обработки;

. размеры детали;

. размеры обрабатываемой

поверхности;

. точность обработки;

. шероховатость поверхности.

Полное наименование металлорежущих

станков, их модели и краткая техническая характеристика приведены в таблице

3.5.

Таблица 3.5- Технические

характеристики оборудования

|

№

|

Наименование

станка

|

Обозначение

станка

|

Основные

характеристики станка

|

|

Характеристика

обрабатывающего центра

|

|

1

|

Обрабатывающий

центр

|

ИР320ПФМ1

|

Наибольший

диаметр обрабатываемого изделия над станиной, мм….……………...280 Пределы

скоростей прямого и обратного вращения шпинделя, об/мин…….…….....7100

Габариты станка, мм…….…..3840х3020х2560

|

|

Характеристика

настольно-сверлильного станка

|

|

2

|

Настольно-сверлильный

|

2М112

|

Наибольший

ход шпинделя, мм…...………..70 Наибольшее расстояние от торца шпинделя до стола,

мм………….…………………...…250 Частота вращения шпинделя, об/мин….1000, 1400,

2000,2800, 5600,8000 Габариты, мм……………………1120х610х675

|

|

Характеристики

резьбонарезного станка

|

|

3

|

Резьбонарезной

|

2053

|

Наибольший

диаметр нарезаемой резьбы, мм…………………………………...……....М18 Шаг нарезаемой резбы,

мм.....................1; 1,25; 1,5; 1,75; 2; 2,25; 3; 3,5 Наибольший ход

шпинделя, мм……….…..150 Количество скоростей шпинделя………...…..9 Пределы частот

вращения шпинделя, об/мин………………….……………..….9-1400 Габариты станка, мм

……….….870х650х2125

|

|

№

|

Наименование

станка

|

Обозначение

станка

|

Основные

характеристики станка

|

|

Характеристики

резьбонарезного станка

|

|

4

|

Гравировальный

лазерный

|

ARGENT-50

|

Размер

зоны обработки, мм…………..110х110 Размер знаков, мм………………………0,1-100 Скорость

обработки, мм/сек………….0,1-7000 Ширина линии с автоматическим заполнением,

мм…………………………0,02-5 Масса, кг……………………………………...35 Электропотребление,

кВт…………………..0,6

|

|

Характеристика

литейной машины

|

|

5

|

Машина

литейная

|

А711А07

|

Усилие

запирания пресс-формы, кН……..1600 Наибольшая / наименьшая толщина пресс-формы,

мм……………………………...500/200 Усилие прессования, кН…………………...200 Усилие

гидровыталкивателя, кН…………..120 Ход гидровыталкивателя, мм.………………80 Масса

машины, кг…………………………8700

|

|

|

|

|

|

|

|

Исходными данными для выбора режущих

инструментов являются:

. вид обработки;

. размеры обрабатываемой поверхности;

. форма обрабатываемой поверхности;

. точность поверхности;

. шероховатость поверхности;

. тип производства.

Применяемые в технологии изготовления детали

режущие инструменты приведены в таблице 3.6.

Таблица 3.6-Режущий инструмент

|

№

операции

|

Наименование

перехода

|

Наименование

режущего инструмента

|

|

030

|

Фрезеровать

поверхность Центровать отверстие Фрезеровать поверхность Фрезеровать

поверхность Сверлить отв. Æ2,5 мм

Фрезеровать поверхность

|

Фреза

концевая ГОСТ 17025-71 Сверло центровочное ГОСТ 10902-75 Фреза концевая ГОСТ

17025-71 Фасочная фреза ГОСТ 17031-72 Сверло ГОСТ 10902-77 Фреза угловая

|

|

040

|

Фрезеровать

внут. поверхноть Фрезеровать внут. поверхноть Сверлить отв. Æ5

мм Центровать отверстие Сверлить отв. Æ1,6 мм

Фрезеровать внут. поверхноть Фрезеровать внут. поверхноть Фрезеровать внут.

поверхноть Сверлить отв. Æ2 мм Нарезать

резьбу М46х0,75-6Н Фрезеровать внут. поверхноть Фрезеровать внут. поверхноть

|

Фреза

концевая ГОСТ 17025-71 Фреза концевая ГОСТ 17025-71 Сверло ГОСТ 10902-77

Сверло центровочное ГОСТ 10902-75 Сверло ГОСТ 10902-77 Фасочная фреза ГОСТ

17031-72 Грибковая фреза ГОСТ 9305-93 Фреза концевая ГОСТ 17025-71 Сверло

ГОСТ 10902-77 Резьбонарезная фреза ГОСТ 9364-71 Грибковая фреза ГОСТ 9305-93

Фреза концевая ГОСТ 17025-71

|

|

050

|

Сверлить

2 отв. Æ2,5 мм Сверлить отв. Æ2,5

мм

|

Сверло

ГОСТ 10902-77 Сверло ГОСТ 10902-77

|

|

055

|

Нарезать

резьбу М1,6-6Н Нарезать резьбу М2-6Н Нарезать резьбу М2,5-6Н Нарезать резьбу

М3-6Н

|

Резьбонарезная

фреза ГОСТ 9364-71 Резьбонарезная фреза ГОСТ 9364-71 Резьбонарезная фреза

ГОСТ 9364-71 Резьбонарезная фреза ГОСТ 9364-71

|

Исходными данными для выбора инструментальных

приспособлений являются:

. вид обработки;

. конструкция посадочного места станка;

. точность обработки;

. тип производства;

. размеры рабочей зоны станка.

Инструментальные приспособления представлены в

таблице 3.7.

Таблица 3.7-Инструментальные и станочные

приспособления

|

№

операции

|

Наименование

операции

|

Наименование

приспособления

|

|

030

|

Фрезерная

с ЧПУ

|

ВКР.151001.09.005.02.04.02.00.00

|

|

040

|

Фрезерная

с ЧПУ

|

ВКР.151001.09.005.02.05.03.00.00

|

Исходными данными для выбора средств измерения и

контроля размеров детали являются:

. вид контролируемых размеров;

. форма поверхностей детали;

. допуск на контролируемый размер;

. габаритные размеры детали;

. величина контролируемого размера.

Выбранные средства измерения и контроля размеров

детали сведены в таблицу 3.8.

Таблица 3.8-Средства измерения и контроля

|

№

|

Номер

операции

|

Контролируемый

размер с допуском

|

Наименование

средства измерения и контроля

|

|

1

|

030

|

Æ2,5Н12

23±0,1 39º50´ 45±0,1

|

Пробка

ГОСТ 14810-69 Скоба Шаблон Скоба

|

|

2

|

040

|

Æ18,6Н12

18,5Н12 допуск симметричности

|

Пробка

ГОСТ 14810-69 Шаблон индикатор ГОСТ 577-68 УИМ-23 ГОСТ 14968-69

|

|

3

|

050

|

Æ1,6Н12

9,5±0,1

|

Пробка

ГОСТ 14810-69 Скоба

|

|

4

|

055

|

Æ2H12

|

Пробка

ГОСТ 14810-69

|

.1.5 Выбор режимов резания

Выбор режимов резания производим в соответствии

с материалами [9], которая определяет последовательность выбора. Для

универсальных станков расчет ведется в последовательности: глубина резания (t),

подача (S), скорость (V) частота вращения, а для станков с ЧПУ - скорость,

частота вращения, подача, минутная подача, глубина резания.

Определим режимы резания для сверлильной

операции.

Назначение подачи на оборот шпинделя ведем по

таблице 1 [9, с.113] и получаем S0=0,05 мм/об.

Скорость резания определяем по формуле:

=VтаблК1К2К3, (3.7)

где, V - скорость резания, м/мин;табл -

табличная скорость резания (в зависимости от глубины резания и подачи), м/мин;

К1 - коэффициент, зависящий от обрабатываемого

материала;

К2 - коэффициент, зависящий от стойкости и марки

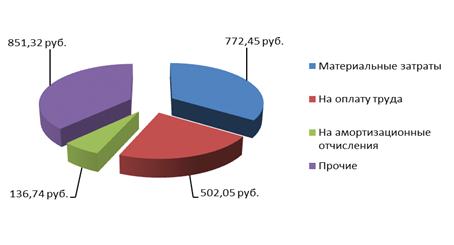

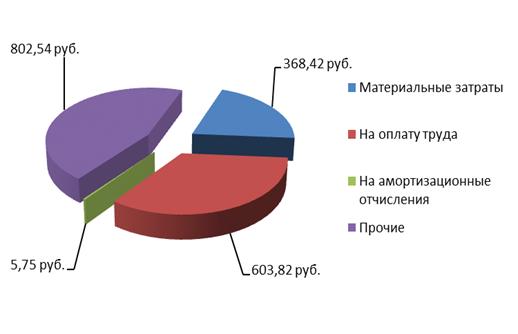

режущей части инструмента;