Реконструкция сепаратора блока осушки цеха по переработке газа

Федеральное агенство по образованию

Федеральное государственное

образовательное учереждение

Среднего профессионального

образования

Ухтинский горно-нефтяной колледж

Дипломный проект

Реконструкция сепаратора блока осушки

цеха по переработке газа

Содержание

Введение

. Технологическая часть

.1 Общие сведения о заводе

.2 Характеристика цеха

.3 Функциональное назначение и конструктивное исполнение

сепараторов

.4. Характеристика сетчатых сепараторов

.5 Техническая характеристика сепаратора 103-V1

1.6

Расчетная часть

.6.1

Расчет на прочность корпусных деталей

.6.2

Расчет укрепления вырезов в стенке газосепаратора

1.6.3 Гидравлический расчет газосепаратора

.6.4 Расчет сливных труб

.6.5 Технологический расчет штуцеров

.6.6 Расчет фланца штуцера подвода газа сепаратора

.7 Разработка конструкции усовершенствованного узла газового

Сепаратора. Патентные исследования

.7.1 Конструктивное исполнение

.7.2 Расчет сепарационных элементов выполненных из

гидрофобного и гидрофильного материалов

.8 Монтаж газового сепаратора

.9 Ремонт газового сепаратора

. Специальная часть

2.1 Назначение детали

2.2 Выбор сварочного оборудования

.2.1 Технологический процесс

.2.2 Содержание сварочной операции

.3 Основные параметры режима ручной дуговой сварки

2.3.1 Подготовка кромок под сварку

2.3.2 Выбор материала сварки

2.3.3 Нормирование сварочной операции

2.4 Расчет сварного соединения на прочность

2.5 Техника безопасности при выполнении сварочных работ

2.6 Контроль сварных соединений

. Безопасность и экологичность проекта

3.1 Идентификация потенциальных опасностей проектируемого

объекта

.1.1 Анализ воздействия объекта на условия труда

.1.2 Анализ возможных чрезвычайных ситуаций

.1.3 Анализ воздействия объекта на окружающую среду

.2 Мероприятия по обеспечению безопасности и экологичности проекта

3.2.1 Мероприятия по обеспечению безопасных условий труда

3.2.2 Мероприятия по обеспечению безопасности объекта при

чрезвычайных ситуациях

3.2.3 Мероприятия по охране окружающей среды

. Экономическая часть

4.1 Расчёт экономического эффекта от модернизации сепаратора

газа регенерации

.1.1 Цель расчёта

.1.2 База сравнения, метод расчёта

.1.3 Расчёт эксплуатационных затрат

.1.4 Расчёт экономических и коммерческих показателей

Библиографический список

Введение

сепаратор газовый конструкция сварка

Газопереработка - одна из самых молодых отраслей отечественной газовой

промышленности, бурное развитие которой началось в последние годы.

Газоперерабатывающие заводы поставляют для народного хозяйства страны сжиженные

газы в виде пропан-бутановых фракций или технически чистых индивидуальных

углеводородов, газовый и автомобильный бензины, дизельное топливо, элементарную

серу, гелий. Сжиженные газы широко применяются в качестве сырья в химической

промышленности, используются как моторное топливо, а также как бытовое топливо

для газификации населенных пунктов, предприятий, животноводческих ферм.

Основным потребителем сжиженных газов в настоящее время являются

нефтехимические производства. Этан, пропан, н-бутан, а также газовый

бензин служат сырьем для производства этилена, из которого в свою очередь

получают этиловый спирт, глицерин, диэтиленгликоль, ацетальдегид, дихлорэтан,

хлористый этил и др. При дальнейшей переработке этих химических продуктов

производят лаки, растворители, красители, моющие средства, синтетический каучук

и др.

Из этилена вырабатывают также полиэтилен - материал, обладающий многими

ценными свойствами: он не подвергается коррозии, химически устойчив, влаго- и

газонепроницаем, пластичен, легок. Из полиэтилена изготовляют небьющуюся

посуду, облицовочные и упаковочные пленки, баллоны и контейнеры для хранения

кислот и щелочей, изоляцию для кабелей и проводов, различную аппаратуру.

При дегидрировании пропана получают пропилен - один из исходных

углеводородов для производства многих важных химических продуктов.

В последнее время освоено производство полипропилена, сходного по

свойствам с полиэтиленом, но превосходящего его по многим показателям качества.

Бутан служит сырьем для получения синтетического бутадиенового каучука,

изобутан и изопентан необходимы для производства изопренового каучука, близкого

по свойствам к натуральному каучуку.

Сжиженные газы являются превосходным моторным топливом - октановые числа

их выше, чем бензина. Это позволяет повысить степень сжатия и соответственно

мощность, и экономичность двигателей внутреннего сгорания. При работе

автотранспорта на сжиженных газах снижается удельный расход масла, уменьшается

износ мотора, увеличивается на 100-150% продолжительность межремонтного

пробега.

Сжиженные газы, благодаря способности находиться при нормальных условиях

в газообразном состоянии, а при сравнительно небольших избыточных давлениях

переходить в жидкое состояние очень удобны для применения в качестве бытового

топлива. Они высококалорийны и характеризуются постоянным соотношением углерод:

водород; для их транспортирования не требуется сложной трубопроводной сети, их

можно доставлять в отдаленные районы в баллонах и специальных цистернах. Так

как строительство газопроводов в малых городах и сельских местностях

экономически нецелесообразно, газифицирование здесь осуществляется на базе

сжиженных газов.

В последние годы расширяется применение сжиженных газов в

сельскохозяйственном производстве. Их используют для борьбы с сорняками и

сельскохозяйственными вредителями (огневая прополка - культивация), для сушки

сельскохозяйственных культур (табака, риса, зерна, хлопка), предохранения

всходов от заморозков, для отопления животноводческих и птицеводческих ферм,

для создания микроклимата в теплицах и т. д.

Наша страна обладает большими запасами нефтяного газа. По запасам нефти и

нефтяного газа крупнейшими районами в России являются Татарстан, Башкирия,

Самарская область, Ставропольский край, а также значительные запасы нефтяного

газа выявлены в Тюменской области.

Постоянный рост разведанных запасов нефтяных газов обусловлен непрерывным

увеличением добычи нефти и открывает широкие перспективы для развития

газоперерабатывающей промышленности. Намечается строительство многих новых и

реконструкция действующих газоперерабатывающих заводов.

Перед работниками газоперерабатывающего производства стоят большие

задачи. Главные из них:

вовлечь в переработку максимальное количество газа, добываемого попутно с

нефтью. Сократить, а на многих нефтяных месторождениях полностью прекратить

сжигание газа в факелах;

вовлечь в переработку весь конденсат, добываемый с газом из

газоконденсатных месторождений, не допуская потерь, и обеспечить его

квалифицированную переработку;

повысить глубину извлечения целевых компонентов из разведанных запасов

природного и нефтяных газов;

повысить качество выпускаемой продукции, довести его до уровня лучших

мировых образцов. Это касается, прежде всего, продукции газоперерабатывающих

заводов, используемой в качестве сырья для нефтехимического синтеза;

повысить рентабельность заводов, увеличив производительность труда на

объектах газоперерабатывающего производства.

В конечном итоге газоперерабатывающее производство призвано удовлетворить

потребности народного хозяйства страны в сжиженных газах и других продуктах

газопереработки.[14]

Аннотация

В данном дипломном проекте проведен анализ сетчатого газового сепаратора,

а также оценка рабочих параметров и основные причины отказа узлов.

На основании расчета и выбора основных рабочих параметров предложена

конструкция газосепаратора, основные узлы которого рассчитаны на прочность, а

также произведен гидравлический и технологический расчет.

В дипломном проекте, на основании анализа способов повышения

производительности предложена конструкция сепаратора с сепарационными

элементами, выполненными из гидрофильного и гидрофобного материала, суть

которой очистка газа путем фильтрации углеводородной фазы через нижнюю

гидрофобную секцию, а водный раствор через верхнюю гидрофильную.

В специальной части дипломного проекта показана технология ручной дуговой

сварки патрубка.

Произведен расчет экономической эффективности от реконструкции сетчатого

газосепаратора.

Освещены вопросы охраны труда, охраны природы и гражданской обороны.

. Технологическая часть

.1 Общие сведения о заводе

Сосногорский газоперерабатывающий завод - одно из старейших предприятий

Республики Коми, созданное в 1941 году на базе Седьельского газового

месторождения, с 1968 года входит в структуру Севергазпрома. Крупное

промышленное предприятие, имеющее в своем составе:

. мощности по отбензиниванию газа и стабилизации жидких углеводов;

. опытно-промышленную установку получения бензина ароматизацией

газового конденсата;

. цеха по производству технического углерода.

С 1988 года на заводе организован выпуск резино-технических изделий с

проектной мощностью 500 тонн изделий в год.

.2 Характеристика цеха

Реконструкция производства газопереработки, на Сосногорском ГПЗ,

предназначена для замены устаревшей существующей технологии и изношенного

оборудования с целью максимального извлечения тяжелых углеводородов. Ввод

установки в действие - 2004 год.

Производительность установки 3·109 нм3/год

природного газа со степенью извлечения пропана технического не менее 95 %.

Разработчик технологического процесса - фирма "KOCH-GLITSCH" (Чешская Республика). Разработчик проекта -

фирма "CHEMOPROJEKT" (Чешская Республика).

Производство газопереработки выполнено в одну технологическую линию и

включает в себя три основные стадии:

1 - подготовка к низкотемпературной конденсации;

2 - низкотемпературная конденсация;

3- фракционирование углеводородного конденсата.

Задача стадии подготовки сырья к низкотемпературной конденсации -

удаление влаги и метанола, стадии низкотемпературной конденсации -

захолаживание сырья холодом выходящих потоков, и, конечная стадия,

фракционирование - разделение углеводородного конденсата на требуемые продукты:

технический пропан, пропан-бутан технический и стабильный конденсат.

Сухой газ возвращается в магистральный газопровод и частично на КГРС,

СТЭЦ и на собственные нужды завода.

Удаление влаги и метанола из сырьевого газа происходит на цеолитовом

адсорбенте, размещенном в трех адсорберах сырьевого газа 103-А1А,В,С, при этом

осушка газа происходит в двух параллельно включенных адсорберах, а третий

адсорбер находится в цикле регенерации. Поток газа в аппарате при адсорбции

осуществляется сверху вниз, при регенерации - снизу вверх. В цикле адсорбции

давление в аппарате 6,1-6,4 МПа, в цикле регенерации давление 2 МПа.

Переключение адсорберов с цикла адсорбции на цикл регенерации осуществляется

автоматически по заданной программе. Для повышения и снижения давления в

аппаратах между циклами адсорбции и регенерации на обводных линиях основных

потоков адсорбции и регенерации установлены шаровые клапаны-отсекатели

диаметром 1".

Осушенный сырьевой газ после адсорберов с температурой не более 48 0С

проходит очистку от пыли, унесенной из цеолитов, в одном из фильтров осушенного

газа 103-F2A/B (второй фильтр

находится в резерве). Для защиты оборудования и процесса низкотемпературной

конденсации газа предусмотрена защитная блокировка, которая срабатывает при

достижении температуры осушенного газа после адсорберов 600С с

остановкой цеха.

Качество осушки газа контролируется поточным анализатором влажности газа

с сигнализацией максимально допустимого значения точки росы 2 ppm. Предусмотрена защитная блокировка

при снижении давления в каждом адсорбере до 1,7 МПа в случае разгерметизации

аппаратов блока, с остановкой цеха и аварийным сбросом газа на факел.

Регенерация насыщенного водой и метанолом адсорбента проводится осушенным

газом, отбираемым после фильтров осушенного газа 103-F2A/B, кроме того предусмотрена схема

подачи “сухого” газа после компрессора 102-К2 (открытая схема). Перед подачей

осушенного газа на регенерацию, регулятором давление в адсорберах 103-А1А,В,С

снижается до 2 МПа и газ нагревается до температуры 255 0С в

подогревателе газа регенерации осушки 103-Е1А,В. Расход теплоносителя в трубное

пространство подогревателя газа регенерации осушки 103-Е1А,В изменяется

регулирующим клапаном.

Процесс регенерации осуществляется в два этапа: разогрев цеолитов до

210-220 0С с выдержкой при этой температуре и охлаждение. Во время

охлаждения газы регенерации подаются помимо подогревателя газа регенерации

103-Е1А,В.

Регенерационный газ после адсорбера охлаждается в воздушном холодильнике

газа регенерации 103-ЕА1 до температуры 5-30 0С с регулировкой

температуры после АВО изменением частоты вращения вентиляторов. При увеличении

температуры регенерационного газа после АВО 103-ЕА1 до 60 0С

срабатывает защитная блокировка с задержкой процесса осушки. Охлажденный газ

после АВО 103-ЕА1 проходит сепаратор регенерации 103-V1 и возвращается в поток сырьевого газа перед фильтром

сырьевого газа 101-F1 или в трубопровод подачи газа на КГРС, с расходом газа

20000-29000 нм3/ч. Водометанольный раствор из сепаратора 103-V1 выводится в метанольный отсек

сепаратора углеводородного конденсата 101-V2, откуда подается на секцию очистки

метанольных стоков.

1.3 Функциональное назначение и конструктивное исполнение сепараторов

Одним из наиболее распространенных видов аппаратуры для очистки,

промыслового сбора, подготовки нефти и газа к транспорту является сепаратор.

Назначение этих аппаратов - отделение газа от жидкости, жидкости от газа, а в

некоторых случаях оба процесса могут сопровождаться разделением жидких фаз,

отличающихся своими плотностями (нефть - вода, бензин - вода).

В системах подготовки нефти и газа сепараторы используются:

на ступенях концевой, горячей и вакуумной сепарации, а также в качестве

специальных секций или встроенных узлов в аппаратах, совмещающих нагрев,

обезвоживание и обессоливание нефти с ее сепарацией;

перед компрессорами и после них, для уменьшения содержания капельной

жидкости и механических примесей в поступающем и выходящем газах;

после узлов низкотемпературной конденсации для отделения газа от

конденсата, а при продолжительных температурах и от углеводородного конденсата

и от воды;

после колонн различного назначения для отделения верхнего слоя продукта.

Показатели назначения характеризуют область применения, производительность,

транспортабельность и специфические особенности, которые в свою очередь зависят

от ряда факторов (давление, температура, плотность, объем продукта, конструкция

аппарата). Эти факторы обусловлены конкретным промыслом и его особенностями.

На промыслах природного газа применяют сепараторы самых различных

конструкций.

Природный газ очищается в сепараторах от капелек жидкости и частиц

породы, идущих вместе с газом. По принципу действия сил на указанные частицы

последние делятся на:

гравитационные, в которых капельки жидкости и частицы породы оседают за

счет сил тяжести;

инерционные, в которых указанные частицы оседают за счет сил инерции;

насадочные, в которых используются силы адгезии (прилипания);

смешанные, в которых для отделения частиц и капелек жидкости используются

все перечисленные силы.

.4 Характеристика сетчатых сепараторов

Газосепараторы сетчатые предназначены для тонкой очистки газа от жидкости

в промысловых условиях подготовки газа, а также в технологических процессах

газо - и нефтеперерабатывающих заводов в качестве аппаратов промежуточной и

окончательной очистки газа. Сетчатый отбойник (демистер) изготавливают из

вязанной гофрированной сетки. Выпускают сепараторы на рабочее давление от 0,6

до 8 МПа. Они обеспечивают степень очистки газа от жидкости до 92%. Сетчатые

газосепараторы могут эксплуатироваться в районах с жарким, умеренным и холодным

климатом. Потери давления потока рабочей среды в газосепараторе до 0,05 МПа, в

том числе на сетчатом отбойнике до 0,02 МПа.

Используются три типа сетчатых сепараторов:

цилиндрические вертикальные с корпусным фланцевым разъемом диаметром 600

и 800 мм на рабочее давление от 0,6 до 8 МПа, производительностью по газу от

0,08 до 0,8 млн. м3/сут.;

шаровые с цилиндрическим сборником жидкости диаметром сферы 2200 и 2600

мм на рабочее давление от 1 до 8 МПа, производительностью по газу от 2 до 5

млн. м3/сут;

цилиндрические вертикальные диаметром 1200 и 1600 мм на рабочее давление

от 0,6 до 8 МПа, производительностью по газу от 0,8 до 2 млн. м3/сут.

В конструкции предусмотрено размещение подогревателя в нижней части

корпуса. Средний срок службы газосепаратора 10 лет, наработка на отказ 11000

часов, ресурс до капитального ремонта 60000 часов, коэффициент технического

использования 0,96.

Газожидкостная смесь в сетчатом газосепараторе разделяется на газ и

жидкость благодаря воздействию на капли жидкости гравитационных сил. Основная

масса жидкости сепарируется из газового потока в средней части корпуса и

осаждается в сборник жидкости. Тонкодисперсные капли коагулируются в сетчатом

каплеотбойнике, размещенном в средней части корпуса, и частично стекают вниз.

Окончательная очистка газа от жидкости осуществляется в сетчатой скрубберной

секции, размещенной в верхней части корпуса сепаратора. Из сборника жидкость непрерывно

или периодически сбрасывается.

Использование сетчатого газового сепаратора обладает рядом недостатков:

низкая производительность, до 0,6 млн. м3/сут.;

степень очистки до 92 %;

при работе в условиях отрицательных температур промерзание меж-сетчатого

пространства, и как следствие из этого, снижение производительности и

увеличение уноса жидкости газом.

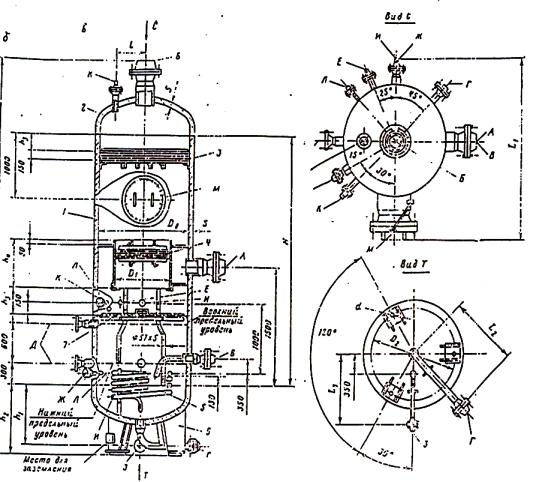

.5 Техническая характеристика сепаратора 103-V1

Cепаратор

сетчатый вертикальный 103-V1

применяемый на блоке осушки цеха по переработке газа, показан на рисунке.

Сепаратор эксплуатируется следующим образом. Через штуцер А охлажденный газ,

после АВО 103-ЕА1, проходит сепаратор регенерации 103-V1 выходит через штуцер Б и направляется в трубопровод подачи

газа на КГРС. Через штуцер В, по мере накопления, водометанольный раствор

выводится в метанольный отсек сепаратора углеводородного конденсата 101-V2.

Штуцер Г предназначен для дренирования жидкости из аппарата в емкость

метанольного дренажа перед проведением ремонтных работ или в аварийных случаях.

Штуцер Д предназначен для присоединения манометра. Штуцер Е представляет собой

люк - лаз, предназначенный для проведения внутреннего осмотра и проведения

ремонтных работ внутри аппарата.[2]

Исходные данные для расчета:

расчетное давление РР = 2,5 МПа;

расчетная температура Т = 293 К;

внутренний диаметр сепаратора D = 1,2 м;

коэффициент сжимаемости газа Z = 0,85;

рабочее давление Р0 = 2,0 МПа;

плотность газа в рабочих условиях ρг = 32,4 кг/м3;

содержание жидкости в газе е0 = 22 см3/м3;

-

плотность жидкости в рабочих условиях ρж = 700

кг/м3.

среда

малоагрессивная - природный газ, вода, конденсат, метанол.

.6 Расчетная

часть

.6.1 Расчет

на прочность корпусных деталей

Методика данного расчета взята из источника [16], указанного в библиографическом

списке.

Толщина

стенки обечайки So, м,

,

,

|

где

|

R φ С С1 Рр

|

- - - - - D

|

нормативное допускаемое напряжение для материала обечайки,

1400кгс/см2; коэффициент прочности сварного шва, φ = 0,95; прибавка на коррозию, С =

0,2 м; прибавка к расчетной толщине обечайки дополнительная, С1=0,06 м;

расчетное давление, РР=25 кгс/см2; D-внутренний диаметр сосуда или

аппарата, D=1,2 м

|

Принимаем толщину стенки обечайки равной 0,014м

Толщина стенки эллиптического днища Sэ, м,

Принимаем толщину стенки эллиптического днища равной 0,018м

Глубина днища Н, м,

.

.

.6.2

Расчет укрепления вырезов в стенке газосепаратора

Методика данного расчета взята из источника [16], указанного в

библиографическом списке.

При диаметре сепаратора свыше 800 мм в нем прорезаются люки - лазы

диаметром не менее 400 мм. Укрепление отверстия обязательно, если диаметр

отверстия больше 50 мм или значение d0, м,

Dp= Dвн

=1,2 м,

Где Dp -

расчетный диаметр

отверстия в цилиндрической части,

Диаметр

укрепляющего кольца Dк, м,

где

d - условный диаметр отверстия под штуцер,d = 0,22 м,

Толщина

укрепляющего кольца Sук, м

где

hс - высота катета сварного шва, hс = 0,004 м,

Условие

равнопрочности сварного шва и площади поперечного сечения укрепляющего кольца

где

А - прочностной показатель материала шва,

|

j

[s]

|

- -

|

коэффициент прочности сварного шва, j = 0,85; допускаемое напряжение для

наименее прочного из свариваемых материалов, [s] = 250 МПа,

|

А0

- прочностной показатель свариваемых материалов,

Условие

равнопрочности сварного шва и площади поперечного сечения укрепляющего кольца

выполняется.

.6.3

Гидравлический расчет газосепаратора

Методика

данного расчета ведется согласно источнику [16], указанному в библиографическом

списке.

Скорость

осаждения конденсата Vк, м/с, определяется в зависимости от числа Рейнольдса

Re. При 2<Re<500 используют уравнение Аппена, а при Re>500 используют уравнение

Ньютона - Ритенгера

|

где

|

dж rж rг mг

|

- - - -

|

диаметр пузырьков жидкости, dж= 0,01 м; плотность жидкости, rж= 700 кг/м3; плотность

газа в рабочих условиях, rг= 32,4 кг/м3; динамическая вязкость газа, mг=0,012×10-3 Па×с;

|

|

0,153

|

-

|

переводной коэффициент,

|

Определяем

число Рейнольдса, Re,

где ж

- динамическая вязкость конденсата, ж= 1010-3 Пас,

Рассчитываем

скорость осаждения конденсата Vк, м/с, по

уравнению Ньютона - Ритенгера, так как Re > 500,

Определяем

площадь поперечного сечения потока газа в сепараторе F, м2,

Определяем

скорость газового потока Vг, м/с,

Определяем

пропускную способность газового сепаратора по газу Qг, млн.м3/сут,

|

где

|

P Т0 Р0 Т z

|

- - - - -

|

расчетное давление, Р = 2,5 МПа; температура при нормальных

условиях, Т0 = 273 К; нормальное давление, Р0 = 0,1

МПа; расчетная температура, Т = 293 К; коэффициент сжимаемости газа в рабочих

условиях, z = 0,85,

|

Падение

давления на входе газа в сепаратор DРвх, МПа,

|

где

|

xвх

|

-

|

коэффициент гидравлического сопротивления на входе в

сепаратор, xвх=1,0;

|

|

Wвх

|

-

|

скорость газа в патрубке входа газа, м/с,

|

г

-секундный расход газа при рабочих условиях, м3/с,

вх - диаметр штуцера входа

(выхода) газа, dвх= 20010-3 м,

Падение давления на выходе

газа из сепаратора DРвых, МПа,

|

где

|

xвых

|

-

|

коэффициент гидравлического сопротивления выхода газа из

сепаратора, xвх=0,5;

|

|

Wвых

|

-

|

скорость газа в патрубке выхода газа, Wвых= Wвх= 4 м/с,

|

.6.4

Расчет сливных труб

Методика

расчета взята из источника [9], указанного в библиографическом списке.

Определяем

струйный расход жидкости, qж, м3/с,

|

где

|

g Qг

|

- -

|

коэффициент, учитывающий слив жидкости, g = 6,7; производительность по газу,

Qг= 0,6 млн.м3/сут,

|

Количество

жидкости стекающей по сливным трубам qсл, м3/с,

Диаметр

сливной трубы dсл, м,

|

где

|

[Wсл] n 1,13

|

- - -

|

допускаемая скорость слива жидкости, [Wсл] = 0,15 м/с; количество сливных

труб, n = 2; переводной коэффициент,

|

.6.5

Технологический расчет штуцеров

Расчет

ведется согласно методике взятой из источника [9], указанного в

библиографическом списке.

Действительная

скорость газа в штуцере Wг, м/с,

|

где

|

qг dш

|

- -

|

секундный расход газа, qг= 0,33 м3/с; диаметр

штуцера входа (выхода) газа, dш= 0,2 м,

|

Действительная

скорость жидкости в штуцере выхода Wж, м/с,

|

где

|

dж

|

-

|

диаметр штуцера выхода жидкости, dж= 0,08 м,

|

.6.6 Расчет фланца штуцера подвода газа сепаратора

Исходные данные для расчета приведены в таблице 1, выводимые параметры в

таблице 2. В приложении А приведена программа расчета фланца на ЭВМ, внешний

вид программы показан в приложении Б.

Во время расчетов было проверено несколько марок стали в качестве

материала фланца, такие как: Сталь Ст3, Сталь 30, Сталь 40, Сталь 40Х, Сталь

09Г2С. Исходя из того, что материал имеет не одну характеристику, а также чтобы

избежать громоздких циклов в коде программы, она выполнена таким образом, что

позволяет менять параметры фланца в режиме реального времени и сразу получать

необходимые результаты расчета.

На основании полученных результатов прочностного расчета фланца штуцера

подвода газа, можно сделать вывод, что сталь 09Г2С, с пределом текучести 345

МПа удовлетворяет заданным условиям эксплуатации и подходит для его

изготовления. Применение более качественных сталей будет не экономично.

Таблица 1

Исходные данные к расчету

|

Наименование

|

Размер-ность

|

Условные обозначения

|

Числовые значения

|

|

|

|

Принятые

|

В программе

|

|

|

Диаметр условного прохо-да фланца

|

м

|

Dу

|

DiamUsl

|

0,200

|

|

Диаметр делительной окружности центров отверстий фланца

|

м

|

Dш

|

DiamShpil

|

0,225

|

|

Толщина тарелки фланца

|

м

|

Hф

|

TolFlanez

|

0,030

|

|

Толщина выточки под прокладку

|

м

|

е

|

TolProkl

|

0,005

|

|

Предел текучести материа-ла фланца

|

МПа

|

σт

|

SigTek

|

240

|

Таблица 2

Выводимые параметры

|

Наименование

|

Размер-ность

|

Условные обозначения

|

|

|

Принятые

|

В программе

|

|

Расчетное напряжение в опасном сечении

|

МПа

|

σрас

|

SigRasch

|

|

Коэффициент запаса прочности в опасном сечении фланца

|

-

|

nф

|

Koef

|

1.7 Разработка конструкции усовершенствованного узла газового Сепаратора.

Патентные исследования

Патентные исследования проводятся с целью определения возможных путей

усовершенствования конструкции сетчатого сепаратора для устранения существующих

недостатков.

Технический уровень и тенденции развития газовых сепараторов приведены в

таблице 3.

После анализа приведенных патентов, для осуществления поставленных задач

следует модернизировать сетчатый сепаратор путем замены сетчатых насадок на

сепарационные элементы выполненные из гидрофильного и гидрофобного материалов.

Данная модернизация позволит повысить коэффициент сепарации жидкости до 0,985 и

снизить вероятность отказа при работе в условиях отрицательных температур в

связи с независимостью сепарационных элементов, т.е. отказ одного элемента не

ведет за собой выход из строя всего блока. Удельная металлоемкость их в 2,5

раза ниже удельной металлоемкости жалюзийных и в 5 раз ниже, чем у

гравитационных сепараторов.

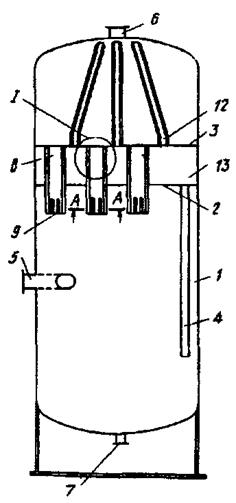

.7.1 Конструктивное исполнение

Наиболее полно основным требованиям, предъявляемым к сепарационным

элементам (простота изготовления, высокая пропускная способность по газу,

надежность, приемлемое гидравлическое сопротивление), отвечают сепарационные

элементы выполненные из гидрофильного и гидрофобного материалов, газосепаратор

с такими сепарационными элементами представлен на рисунке 6.

Таблица 3

Технический уровень и тенденции развития газовых сепараторов

|

Основные тенденции развития данного вида техники и

направление поиска ведущих фирм

|

Источники информации подтверждающие тенденции и направление

поиска

|

Средства реализации тенденций

|

|

|

В объектах ведущих организаций (фирм)

|

В объекте разработки

|

|

Применение элементного конструирования

|

СССР Г. И. Рабинович и др. а.с. 474176 18.04.88-15.07.90

[6]

|

Использование сетчатых газосепараторов

|

Внедрение контактных элементов устройством для отвода

жидкой пленки выполненных из гидрофильного и гидрофобного материалов

|

|

Применение элементного конструирования

|

СССР Б.А. Баринов и др. а.с. 512775 03.05.86-07.01.89 [7]

|

Использование газосепаратора с тангенциальным вводом газа и

установленной контактной тарелкой

|

Внедрение центробежных сепарационных элементов каскадного

типа

|

Россия С.И.Бойко и др. пат. 2052272 28.01.91-20.01.96 [8

|

Использование газосепараторов с жалюзийными скрубберными

насадками

|

Замена жалюзийных насадок на блок центробежных

сепарационных элементов

|

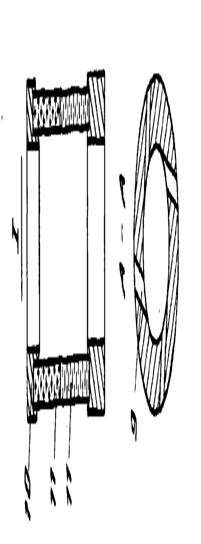

Газосепаратор содержит цилиндрический корпус 1, закрепленную внутри него

контактную тарелку 2, дополнительную тарелку 3, сливную трубу 4, штуцеры 5-7,

соответственно для входа газа, выхода газа и отвода отсепарированной жидкости.

На тарелках герметично закреплены цилиндрические патрубки 8. В нижней

части каждого патрубка имеются тангециальные прорези 9, а в верхней части -

отбойные кольца 10 с конической отражающей поверхностью и стенкой 11,

выполненной из пористого материала. На тарелке 3 установлены патрубки

12,сообщающие полость между тарелками 2 и 3 со штуцером 6 выхода газа. Пористые

стенки 11 цилиндрических патрубков 8 выполнены из двух секций, при этом верхняя

секция выполнена из гидрофильного материала, а нижняя - из гидрофобного.

В качестве гидрофобного материала используется, например, пористый

фторопласт или полиэтилен. В качестве гидрофильного - пористая керамика или

стекло.

Газосепаратор работает следующим образом.

Газожидкостный поток через тангециально установленный штуцер 5 поступает

в нижнюю часть корпуса, где основная масса жидкости в виде крупных капель

отделяется от основного потока. Частично очищенный от жидкости газ, содержащий

мелкие капли, приобретает вращательное движение, проходя тангециальные прорези

9 патрубков 8. Отсепарированная к стенке патрубка жидкость движется в виде пленки

по стенке вверх под действием сил трения газового потока.

Основная часть газа выходит через штуцер 6. При этом в каналах патрубков

12 и в полости 13 создается разрежение. Под действием перепада давления

остальная часть газа и жидкость проникают через пористые стенки 11 в полость

13. Жидкость по тарелке 2 и сливной трубе 4 поступает в нижнюю часть

сепаратора.

Для предотвращения прорыва газожидкостного потока через сливную трубу 4

уровень жидкости в нижней полости должен быть выше нижнего среза трубы 4.

Газ через всасывающие патрубки 12 отводится в зону высоких скоростей

основного газового потока в штуцере 6.

Если жидкая фаза состоит взаимно нерастворимых составляющих, то

углеводородная фаза фильтруется через нижнюю гидрофобную секцию, а водный

раствор через верхнюю гидрофильную. При этом обе составляющие фильтруются в

режиме смачивания, что улучшает отвод жидкости с внутренней поверхности

пористой двухсекционной стенки. Пористые стенки позволяют за счет снижения

удельного расхода и равномерного распределения газового потока через пористую

стенку увеличить расход газа через сепаратор.

Таким образом, в предлагаемом газовом сепараторе достигается увеличение

производительности, эффективности сепарации и повышение извлечения целевых

компонентов (С3+) из газа. Техническая характеристика сепараторов с

сепарационными элементами выполненными из гидрофобного и гидрофильного

материалов представлена в таблице 4.[6 ]

.7.2 Расчет сепарационных элементов выполненных из гидрофобного и

гидрофильного материалов.

Методика расчета взята из источника [6], указанного в библиографическом

списке.

Критическая скорость в сепарационных элементах Wкр, м/с,

|

где

|

ТS sж

|

- -

|

коэффициент структурных изменений газожидкостного потока, ТS = =12; поверхностное натяжение

жидкости при рабочем давлении, sж= =12×10-3 Н/м,

|

Определяем

площадь живого сечения сепарационных элементов Fр, м2,

Таблица 4

Техническая характеристика сепараторов с сепарационными элементами,

выполненными из гидрофильного и гидрофобного материалов

|

Показатели

|

ГСВИ-1200-25

|

ГСВ-2400-64

|

ГСВ-1000-160

|

|

Пропускная способность по газу при Р = 5,5 Мпа, млн. м3/сут

Рабочее давление, Мпа Удельное количество сепарируемой жидкости, г/м3

газа Коэффициент сепарации Высота, мм Диаметр, мм Число сепарационных

элементов Масса, т

|

1,3 До 2,5 До 300 0,985 3640 1200 70 3,9

|

До 20 До 6,4 До 200 0,985 8484 2400 290 40

|

3 До 16 До 800 0,985 4860 1000 9,1

|

Рассчитываем

количество сепарационных элементов n, шт.,

|

где

|

dвк

|

-

|

диаметр вихревой камеры сепарационного элемента, d = 0,07 м,

|

т

т

Принимаем

число сепарационных элементов в количестве 70 штук.

Рассчитываем

действительную скорость в сепарационных элементах Wд, м/с,

|

где

|

dсэ

|

-

|

диаметр сепарационного элемента, d = 0,1 м,

|

.8 Монтаж газового сепаратора

Перед монтажом сепаратора проверяют и изучают техническую документацию,

расчищают территорию и планируют площадку, сооружают подъездные пути. Затем

ставят основание из бетона, на котором устанавливают опоры при помощи

фундаментных болтов. На опоры устанавливают газосепаратор.

После установки сепаратора к нему подводят трубопроводы и закрепляют

фланцы трубопроводов. При соединении фланцев поверхности очищают, укладывают в

канавку одного из фланцев металлическую прокладку и совмещают с канавкой

второго фланца. После соединения фланцев их затягивают болтами.

После установки сепаратора проводят его испытание на пробное давление,

превышающее рабочее в 1,5 раза, пусконаладочные работы и благоустройство

территории. Так же выполняют работы по заземлению (в соответствии с ГОСТ 12

2.007-0-75 и ГОСТ 21130-75). [15]

.9 Ремонт газового сепаратора

Каждый газосепаратор должен периодически подвергаться следующим видам

ремонта:

·

осмотровому;

·

текущему;

·

капитальному.

Осмотровый и текущий ремонты следует проводить строго по календарному

графику, который должен составляться на промысле с учетом особенности

эксплуатации. График утверждается главным инженером предприятия. Осмотровый

ремонт должен предусматриваться в графике не реже 1 раза в три месяца, текущий

ремонт не реже 1 раза в два года.

Капитальный ремонт должен проводиться по мере надобности. Срок

капитального ремонта назначается на основании результатов эксплуатационных

осмотров и при текущем ремонте, а также при очередных очистительных работах. На

основании этих данных составляется годовой график капитального ремонта с учетом

обеспечения бесперебойности работы оборудования.

По окончании капитального или текущего ремонта сепаратор должен быть

принят в эксплуатацию комиссией, с участием представителей эксплуатационного и

ремонтного персонала.

При осмотровом ремонте мелкие неисправности устраняются самостоятельно,

по мере обнаружения. [15]

2.

Специальная часть

.1 Назначение детали

Патрубок на линии газа предназначен для ввода продукции в сепаратор.

Материал патрубка - 09Г2С, сталь легированная конструкционная.

.2 Выбор сварочного оборудования

Сварочный пост - рабочее место сварщика, оборудованное всей необходимой

оснасткой для выполнения сварочных работ: сварочным генератором независимого

возбуждения и последовательной размагничивающей оболочкой. Сварочный пост

комплектуется: источником питания ПСО-500; электродвигателем по ГОСТ 14651-81

для токов до 500 А. Время смены электрода не должно превышать 4 с, сварочная

маска или щит по ГОСТ 1361-78 должны быть изготовлены из черной фибры или

пластмассы массой не более 0,5 кг и снабжены светофильтрами размером 52 х 102

мм. При сварочном токе от 200 до 400 А маска должна оснащаться светофильтром

марки 7-3 с классификационным напором не менее 11 маркой стекла ГС-3; сварочным

проводом ПРГД или ПРГДО ГОСТ 6731-77 длиной 2-3 м, остальные провода могут быть

марок КРПТ, КРПТН.

Сечение медных проводов выбираем по установленным нормативам для

электротехнических установок 5-2 А/мм2.

.2.1 Технологический процесс

Так как объем сварочных работ не велик и возможно их выполнение на месте

использования сепаратора, то целесообразно применение ручной дуговой сварки.

Характеристика свариваемых материалов показана в таблице 5.

.3 Основные параметры режима ручной дуговой сварки

Такими параметрами являются ток и скорость сварки.

Величина тока в наибольшей степени определяет тепловую мощность дуги. С

увеличением тока возрастают длина и ширина сварочной ванны, а так же глубина

проплавления металла. При назначении тока учитывают толщину свариваемого

металла, диаметр электрода, тип шва и положение его в пространстве, род и

полярность тока.

Расчет ведется согласно методике взятого из источника [19], указанного в

библиографическом списке.

Выбираем диаметр электрода в зависимости от толщины металла, так как

толщина металла S = 6Ì10-3 м, то принимаем диаметр электрода dЭ = 4Ì10-3 м, тип электрода Э50А, марка

электрода УОНИ - 13/45 или ОЗС - 18.

Характеристика марки электрода приведена в таблице 6.

Величина тока IСВ, А,

|

где

|

|

k - коэффициент, зависящий от диаметра электрода, k = 38 - для легированных

конструкционных сталей (09Г2С, 16ГС); dЭ - диаметр электрода, dЭ= 4×10-3 м.

|

Таблица

5

Характеристика

свариваемых материалов

|

Марка стали

|

Предел прочности, σв, МПа

|

Предел текучести, σт, МПа

|

|

09Г2С 16ГС

|

490 490

|

345 325

|

Напряжение дуги при ручной дуговой сварке изменяется в пределах (20 -

36В) и при расчетах не регламентируется.

Скорость сварки υСВ, м/час

υСВ =

υСВ =

|

где

|

αн F

|

- -

|

коэффициент наплавки, αн = 8,5Ìг/АÌчас; площадь поперечного сечения

однопроходного шва, м2

|

F=F1+2F2+F3

F1 - площадь поперечного сечения

наплавки, м2;

F1= ,

,

где h - высота наплавленного металла, h = 2м;

l -

длина наплавленного металла, м.

l = ,

,

S - толщина

металла, мм;

l =  = 0,012м,

= 0,012м,

F1= ,

,

F2

- площадь

поперечного сечения треугольника, м2;

где АС - катет сварного шва, АС = 0,004м,

ВС - катет сварного шва, ВС = 0,0025м,

,

,

где a - расстояние между кромками, м;

b -

толщина металла, м;

F3

- площадь

поперечного сечения прямоугольника, м2;

,

,

,

,

- плотность наплавленного металла,

- плотность наплавленного металла,  = 7800 кг/м3,

= 7800 кг/м3,

υСВ =

2.3.1 Подготовка кромок под сварку

Подготовку кромок того или иного вида осуществляют в зависимости от

толщины свариваемых деталей, технологии сварки и расположения шва. Вид сварного

соединения показан на рисунке 9.

2.3.2 Выбор материала сварки

Электроды

выбираются в зависимости от качества свариваемых деталей и должен обладать

пределом прочности не ниже предела прочности свариваемых деталей.

Характеристика электрода показана в таблице 6.

.3.3 Нормирование сварочной операции

Прихватки выполнить тем же электродом, что и основной шов и на тех же

режимах.

Методика расчета нормирования взята из источника [19], указанного в

библиографическом списке.

Норма штучного времени tшт, мин,

1-обечайка; 2-днище; 3-люк-лаз; 4-опора; 5,6-штуцера технологические;

7-труба сливная; 8-дренажный штуцер; F1-площадь поперечного сечения прямоугольника; F2-площадь поперечного сечения наплавки; F3-площадь поперечного сечения

треугольника; K-катетсварного шва. Вид сварного

соединения

Таблица 6

Характеристика электрода

|

Марка элект-рода

|

Состав покрытия, %

|

Род тока

|

Полярность электрода

|

Возможное положение шва

|

Коэффициенты

|

|

% % %

|

|

|

|

|

УОНИ 13/45

|

Мрамор 54; плавиковый шпат 15; кварцевый песок 9;

ферро-марганец (малоуглеродистый) 5; ферросилиций(75%) 5 ферротитан 12;

Жидкое стекло 10-15

|

постоянный

|

обратная

|

любое

|

30-40

|

3

|

8,5

|

|

где

|

F

|

- -

|

площадь сечения наплавленного металла, F = 30×10-6 м2;

длина шва, м.

|

|

dп

|

-

|

диаметр патрубка входа (выхода) газа, dп = 200×10-3 м.

|

g - плотность наплавленного металла, g = 7800 кг/м3;

Iсв

- сварочный ток, IСВ= 152 А;

aн - коэффициент

наплавки, aн= 8,5 г/А×мин.

|

tпр tв

|

- -

|

время на прихваты, tпр= 0,3 мин; вспомогательное время,

мин,

|

где tэ - время на смену электродов, tэ = 0,4 мин;

tи - время на измерение и осмотр шва, tи= 0,22 мин;

tз - время на зачистку швов, tз= 0,37 мин;

tу - время на установку, tу= 0,4 мин;

|

tк tп

|

- -

|

время на установку клейма сварщика, tк= 0,03 мин; время на переходы

сварщика, tп= 0,31 мин.

|

|

tобс

|

-

|

время на обслуживание рабочего места 3 - 5% от tопер, мин.

|

Подготовительно - заключительное время Тпз, мин

|

где

|

tппз tин tор tс tр

|

- - - - -

|

время на получение производственного задания, tппз= 3 мин; время на получение

инструктажа и указаний, tин= 4 мин;

время на ознакомление с работой, технологией, чертежами, tор= 4 мин; время на установку режима

сварки, tс= 2,8 мин; время на сдачу и

оформление работы, tр= 5 мин.

|

.4 Расчет сварного соединения на прочность

Методика расчета взята из источника [19], указанного в библиографическом

списке.

Расчет прочности стыковых швов производится на растяжение-сжатие.

Допускаемое усилие для соединения с одним стыковым швом Р, МН,

где

[σ] - основное допускаемое напряжение, МПа,

|

σт n

|

- -

|

предел текучести материала, σт = 345 МПа; коэффициент запаса

прочности, n = 1,3.

|

|

S L

|

- -

|

толщина металла, S = 0,006 м; длина шва, l =

0,628 м,

|

Напряжение

при растяжении-сжатии [ ]p, МПа,

]p, МПа,

Условие

прочности сварного шва при растяжении-сжатии

Условие

прочности выполняется.

2.5 Техника безопасности при выполнении сварочных работ

При выполнении сварочных работ существуют следующие опасности для

здоровья рабочих: поражение электротоком, поражение лучами дуги глаз и открытых

участков кожи, ушибы, порезы во время подготовки изделий к сварке, отравление

вредными газами и пылью, ожоги от разбрызгивания капель расплавленного металла,

взрывы, пожары при сварке сосудов и т.д.

Электротравмы возникают при замыкании электрической дуги через тело

человека, при недостаточной изоляции аппарата и питающих проводов, а так же

плохая изоляция электродвигателя, плохое состояние спецодежды и спецобуви,

сырость и теснота помещений.[19]

.6 Контроль сварных соединений

Для выявления дефектов сварных соединений в данном случае целесообразно

применение ультразвукового метода контроля, так как этот метод менее

трудоемкий.

Улзвуковой метод позволяет выявить - непровар, то есть расслоение в виде

полоски на выдавленном металле, малую зону нагрева. Трещины и рыхлоты -

кольцевые и продольные трещины, выходящие на поверхность и скрытые.

Основная характеристика некоторых ультразвуковых дефектоскопов показана в

таблице 7. Так как толщина проверяемого не большая всего 6 мм, то принимаем

дефектоскоп типа УД - 13 П.

Выбор параметров контроля и методика его проведения регламентируются

специальными инструкциями по ультразвуковому контролю, которые разрабатываются

для отдельных видов сварных соединений, толщин проверяемого металла и для

конкретных изделий.[19]

После проверки сварных швов ультразвуком проводят гидравлические

испытания под давлением равным 8 МПа.

Таблица 7

Основная характеристика некоторых ультразвуковых дефектоскопов для

контроля сварных соединений в условиях строительно-монтажной площадки

|

Тип дефектоскопа

|

Максимальная глубина прозвучивания (по стали), мм

|

Рабочие частоты, МГц

|

Потребляемая мощность, Вт

|

Масса, кг, не более

|

|

ДУК 66 ПМ УД - 11 ПУ УД - 13 П УД - 15 П ЭХО - 2

|

2500 180 100 1000 250

|

1,25; 2,5; 5; 10 1,25; 2,5; 5; 10 2,5 2,5; 5 2,5; 5

|

10 12 7,5 12 8

|

10 7 1,5 6 7

|

3. Безопасность и экологичность проекта

.1 Идентификация потенциальных опасностей проектируемого объекта

Анализ потенциальных опасностей при эксплуатации сепаратора газа

регенерации блока осушки с точки зрения воздействия на человека и окружающую

природную среду, в том числе при возникновении чрезвычайных ситуаций.

.1.1 Анализ воздействия объекта на условия труда

Процесс газопереработки является пожароопасным и взрывоопасным, т.к.

связан с переработкой взрывопожароопасных сред при повышенных температурах и

давлениях.

Сырьем и продуктами, определяющими взрывоопасность установки, являются

углеводородный газ и пары технического пропана, СПБТ и стабильного конденсата.

Пары вышеуказанных веществ с кислородом воздуха образуют смеси, взрывающиеся

при наличии огня или искры. Кроме того, на установке используются метанол и

меркаптаны, представляющие собой ядовитые вещества.

Процессы ведутся при температуре до 150 °С и давлении до 70 кгс/см2.

Класс взрывоопасности для наружных установок- В-1г.

Категория взрывоопасности наружной установки по НПБ 107-97 -Ан.

Цех относится к вредному производству, т.к связана с переработкой и

получением продуктов, обладающих токсическим действием на организм человека.

Наиболее опасными местами на установке являются:

узлы ректификационных колонн;

постаменты и открытые насосные;

места отбора проб для лабораторных анализов;

колодцы промканализации и оборотного водоснабжения, где возможны

скопления углеводородных газов и паров сжиженных газов и ЛВЖ.

Наиболее опасными операциями, выполняемые в цехе, являются пуск газовой

турбины, горячих насосов и аварийное освобождение системы.

.1.2 Анализ возможных чрезвычайных ситуаций

Нарушение технологического режима на технологических установках и

вспомогательных объектах, а также несвоевременный и недоброкачественный ремонт

оборудования приводят к аварийным ситуациям и, как следствие, к травмам,

смертельным случаям, материальному ущербу. Наиболее опасными происшествиями

являются пожары и взрывы. Взрывную способность имеют находящиеся под давлением

котлы, баллоны, резервуары, трубопроводы.

Наиболее вероятные аварийные ситуации на ГПЗ - прекращение подачи сырья,

электроэнергии, воды, пара, воздуха КИП, топливного газа, нарушение

герметичности отдельных аппаратов, трубопроводов, насосов, компрессоров и

запорной арматуры.

При работе цеха по переработке газа Сосногорского ГПЗ могут возникнуть

следующие аварийные ситуации, которые при несвоевременной локализации могут

перерасти в ЧС, сопровождающиеся взрывами, пожаром, смертельными случаями,

материальным ущербом:

разгерметизация технологического блока на открытой площадке;

разгерметизация технологического блока в закрытом помещении;

пожар на открытой площадке;

пожар в закрытом помещении компрессорной;

разгерметизация трубопровода теплоносителя;

прекращение подачи сырья;

прекращение подачи электроэнергии;

прекращение подачи воздуха КИП;

разгерметизация трубопровода метанола;

разгерметизация трубопровода пара и системы отопления.

Во всех случаях возникновения аварийного положения на установке,

обслуживающий персонал принимает меры по ликвидации аварийного положения.

Газовые сепараторы используются во всех климатических зонах от холодной,

где температура воздуха может опускаться до минус 400С, до сухой,

тропической с температурой воздуха до 400С. В зависимости от климата

различают и исполнение аппаратов.

Условия эксплуатации газового сепаратора:

зона климатическая - холодная;

относительная влажность до 80 %;

агрессивность среды средняя, среда - малоагрессивная.

Цель данного дипломного проекта по модернизации сепаратора газа

регенерации блока осушки повысить извлечение метанола и, для предотвращения

аварий и нарушений технологического режима, максимально снизить унос жидкости с

газом, поступающим на КГРС и производство техуглерода.

3.1.3 Анализ воздействия объекта на окружающую среду

Окружающий человека атмосферный воздух непрерывно подвергается

загрязнению. Воздух производственных помещений загрязняется выбросами

технологического оборудования или при проведении технологических процессов без

локализации отходящих веществ. Удаляемый из помещения вентиляционный пожар в

закрытом помещении операторной;

воздух может стать причиной загрязнения атмосферного воздуха промышленных

площадок и населенных мест. Кроме того, воздух промышленных площадок и

населенных мест загрязняется технологическими выбросами цехов, транспортных

средств и других источников. [22]

Сепараторы относится к неорганизованным источникам выбросов загрязняющих

веществ в атмосферу. Они применяются для разделения жидкой и газообразной фаз

углеводородов. При этом в воздух могут выбрасываться углеводороды.

При розливе жидкой фазы из-за нарушения герметичности фланцевых

соединений или самого аппарата может произойти загрязнение почвы

нефтепродуктами, при неудовлетворительной работе канализации промстоков может

произойти загрязнение водоемов углеводородными продуктами при смыве их с

промплощадки сепаратора.

Определение количества выбросов загрязняющих веществ в атмосферу из

сепараторов.

Количество выбросов загрязняющих веществ Пi, т, в атмосферу из сепараторов определится согласно

РД 39-0148306-88 по формуле:

|

где Р

|

-

|

давление в аппарате, Р=0,3×10-3 ГПа

|

|

V

|

-

|

объём аппарата, V=3,2 м2

|

|

кV

|

-

|

коэффициент, зависящий от средней температуры кипения

жидкости и средней температуры в аппарате, кV=0,81

|

Отходы производства, сточные воды, выбросы в атмосферу, методы их

переработки и утилизации приведены в таблицах 8-10.

Таблица 8

Отходы

производства

|

Наименование отхода и его агрегатное состояние (твердое,

жидкое)

|

Периодичность образования

|

Количество, г/с (кг/ч, т/год)

|

Место использования или условие (метод) и место

захоронения, обезвреживания, утилизации

|

Место складирования, вид транспорта

|

Примечание

|

|

Цеолит SYLOEAD 512

|

Замена производится 1 раз в три года

|

24 т/год

|

После проверки на токсичность вывозится на имеющиеся свалки

|

|

|

|

Цеолит ZEOCHEM Z10-01

|

Замена производится 1 раз в три года

|

7,12 т/год

|

После проверки на токсичность вывозится на имеющиеся свалки

|

|

|

|

Цеолит установки КЦА получения азота

|

Замена производится 1 раз в 7-10 лет

|

0,1 т/год

|

Вывозится на имеющиеся свалки

|

|

|

|

Адсорбент установки КЦА получения азота

|

Замена производится 1 раз в 2 года

|

3 т/год

|

Вывозится на имеющиеся свалки

|

|

|

|

Адсорбент установки подготовки воздуха КИП

|

Замена производится 1 раз в 2 года

|

0,2 т/год

|

Вывозится на имеющиеся свалки

|

|

|

|

Смазочное масло

|

Обмен масла производится 1 раз в четыре года

|

3,03 т/год

|

Переработка на СГПЗ

|

|

|

|

Твердые бытовые отходы

|

Постоянно

|

30,9 т/год

|

Вывозятся на имеющиеся свалки

|

|

|

Таблица 9

Сточные воды

|

Наименование стока

|

Количество сточных вод, м3/ч

|

Условие (метод) ликвидации, обезвреживания, утилизации

|

Периодичность стоков

|

Место стока

|

Предельно-допустимое значение содержания загрязнения в

стоках, мг/л

|

Примечание

|

|

Производственно-дождевые сточные воды

|

345

|

Производственные стоки проходят локальную очистку и

откачиваются на очистные сооружения СГПЗ

|

Постоянно

|

Существующая канализация

|

Концентрация нефтепродуктов не более 10 мг/дм3 Содержание

метанола не более 0,1 ppm

|

|

|

Бытовые сточные воды

|

5,4

|

-

|

Постоянно

|

Существующая канализация

|

-

|

|

Таблица 10

Выбросы в

атмосферу

|

Наименование выброса

|

Количество выбросов по видам, м3/ч

|

Условие (метод) ликвидации, обезвреживания, утилизации

|

Предельно-допустимое значение содержания загрязнения в

выбросах, мг/м3

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Дымовые газы от газовой турбины сырьевого газа 103-ТК1

|

15940800

|

Используются для подогрева теплоносителя и сбрасываются в атмосферу

|

Постоянно

|

Оксиды азота 34,28 Оксид углерода 32,66

|

|

|

Постоянные выбросы от факела (образуются) а) Топливный газ

для продувки факельных коллекторов б) Топливный газ для горелок факела в)

Углеводородный газ рефлюксной ёмкости 205-V1

|

173 кг/ч 13 кг/ч 4 кг/ч

|

Сжигается на факельной установке

|

Постоянно N02 - 0,02 г/сек (0,619 т/год) N0 - 0,004 г/сек (0,124 т/год) СО -

0,04 г/сек (1,238 т/год)

|

Оксиды азота 13,33 Оксид углерода 26,67

|

|

|

Жидкая углеводородная фракция (при остановке)

|

50 м3 (24 т/год)

|

Испаряется и сжигается на факельной установке

|

Один раз в год

|

|

|

|

Выбросы из уплотнений арматуры

|

5 кг/ч (43 т/год)

|

Сбрасываются в атмосферу

|

Постоянно

|

|

|

|

Выбросы из уплотнений насосов

|

10 кг/ч (87 т/год)

|

Сбрасываются в атмосферу

|

Постоянно

|

|

|

|

Выбросы из уплотнений насосов

|

10 кг/ч (87 т/год)

|

Сбрасываются в атмосферу

|

Постоянно

|

|

|

|

Газовые сбросы при остановке производства

|

1476 м3 (8 т/год)

|

Сжигаются на факельной установке

|

Один раз в год

|

|

|

|

Сбросы газа через уплотнения компрессора сырьевого газа

102-К1

|

16 нм3/ч (140 т/год)

|

Сбрасываются в атмосферу

|

Постоянно

|

|

|

|

Газовые выбросы из емкостей метанола

|

Углеводороды - 0,07 г/сек (1,0 т/год) Метанол - 0,076

г/сек (1,09 т/год)

|

Сбрасываются в атмосферу

|

Постоянно

|

|

|

3.2 Мероприятия по обеспечению безопасности и экологичности проекта.

.2.1 Мероприятия по обеспечению безопасных условий труда

Для защиты работников от воздействия опасных и вредных факторов

предприняты следующие меры:

выдача индивидуальных средств защиты (костюм х/б, рукавицы

комбинированные, сапоги кирзовые, куртка на утепляющей подкладке, брюки на

утепляющей подкладке, валенки, подшлемник, рукавицы ватные, плащ непромокаемый,

каска, беруши);

создание достаточного освещения;

установка защитных устройств (ограждения);

применение безопасных приемов труда.

Газосепаратор эксплуатируется в рабочей среде, имеющей свойства (в

отношении коррозионного воздействия, токсичности, взрывоопасности), которые

указаны в паспорте, либо в менее опасной среде. Эксплуатация аппаратов при

давлении и температуре, выходящих за пределы, указанные в паспорте, не

допускаются.

Для управления работой и обеспечения нормальных условий эксплуатации все

газосепараторы снабжены: приборами для измерения давления и температуры среды,

предохранительными клапанами, запорной арматурой, указателями уровня жидкости.

Предохранительные клапаны устанавливаются на патрубках или

присоединительных трубопроводах, непосредственно присоединенных к

газосепаратору. Количество предохранительных клапанов, их размеры и пропускная

способность проверены расчетом в каждом отдельном случае.

Эксплуатация сепаратора производиться в полном соответствии с

действующими «Правилами безопасности при эксплуатации нефтегазоперерабатывающих

заводов», «Правила устройства и безопасной эксплуатации сосудов, работающих под

давлением».

Ремонт сепаратора и его элементов во время работы не допускаются. При

вскрытии для внутреннего осмотра и ремонта, сепаратор следует отключать,

отглушать и освобождать от продукта. Перед вскрытием следует убедиться, что

давление в аппарате отсутствует. Перед началом ремонтных работ внутреннее

пространство сепаратора следует пропарить, продуть инертным газом и сжатым

воздухом для удаления остатков продукта.

Работы во взрывоопасных местах производятся не искрящим ручным

инструментом. Леса и подмостки, устанавливаемые для производства ремонтных

работ на высоте, должны исключать опасность падения людей.

Обслуживание сепаратора предназначенного для взрывопожароопасных и

ядовитых сред, поручается лицам, прошедшим производственное обучение,

аттестацию в квалификационной комиссии и инструктаж по безопасному обслуживанию

сосудов.

Сепаратор останавливают в случаях:

- при повышении давления или температуры выше разрешенных;

при обнаружении в основных элементах сосуда или аппарата трещин, выпучин,

значительного утончения стенок, пропусков или потения в сварных швах, течи в

болтовых соединениях, разрыва прокладок;

при неисправности предохранительных клапанов;

при неисправности контрольно-измерительных приборов;

при возникновении пожара, непосредственно угрожающего сосуду или

аппарату.

Во время дежурства персонал следит за исправностью работы, строго

соблюдает установленный режим работы. Сепараторы, находящиеся в эксплуатации,

подвергаются периодическому осмотру с целью выявления состояния внутренних и

наружных поверхностей и влияние среды на стенки сепаратора.

Предприятие-владелец сепаратора производит внутренний осмотр и гидроиспытание

вновь установленных сосудов не реже чем через 12 месяцев. Гидравлическое

испытание с предварительным внутренним осмотром, сепаратора не регистрируемых в

органах надзора, проводить не реже одного раза в 8 лет.

При осмотрах сепаратора выявляются и устраняются все дефекты, снижающие

его прочность.

Каждый газосепаратор периодически подвергается следующим видам ремонта:

осмотровому, текущему, капитальному.

Осмотровый и текущий ремонты, проводя по календарному графику, который

составляться на промысле с учетом особенности эксплуатации. График утверждается

главным инженером предприятия. Осмотровый ремонт предусматриваться в графике не

реже 1 раза в три месяца, текущий ремонт не реже 1 раза в два года.

Капитальный ремонт проводиться по мере надобности. Срок капитального

ремонта назначается на основании результатов эксплуатационных осмотров и при

текущем ремонте, а также при очередных очистительных работах. На основании этих

данных составляется годовой график капитального ремонта с учетом обеспечения

бесперебойности работы оборудования.

По окончании капитального или текущего ремонта сепаратор принимается в

эксплуатацию комиссией, с участием представителей эксплуатационного и

ремонтного персонала. При осмотровом ремонте мелкие неисправности устраняются

самостоятельно, по мере обнаружения.

.2.2 Мероприятия по обеспечению безопасности объекта при чрезвычайных

ситуациях

Ликвидация чрезвычайной ситуации осуществляется силами и средствами

предприятий, учреждений и организаций независимо от их организационно- правовой

формы, органов местного самоуправления, органов исполнительной власти субъектов

РФ, на территории которых сложилась чрезвычайная ситуация, под руководством

соответствующих комиссий по чрезвычайным ситуациям.

Ликвидация чрезвычайной ситуации считается завершенной по окончании

проведения аварийно-спасательных и других неотложных работ.[20]

Для ликвидации возникающих чрезвычайных ситуаций предусмотрены:

системы автоматического пожаротушения (паротушение, азототушение,

пенотушение ), включающиеся от датчиков, установленных в местах возможного

загорания ( печи, насосные и т.д. ).

системы автоматической пожарной сигнализации с выводом в ВПЧ-1, обслуживающую

Сосногорский ГПЗ.

системы водяного пожаротушения (пожарные гидранты, лафетные стволы,

установленные вокруг технологических установок).

Для локализации возможных разливов нефтепродуктов предусмотрены:

система аварийного освобождения технологических аппаратов в подземную

емкость объемом 200м3.

все оборудование установлено на бетонных площадках, снабженных

промышленной канализацией.

Для аварийно-спасательных работ обслуживающего персонала на Сосногорском

ГПЗ круглосуточно обеспечено дежурство военизированного газоспасательного

отряда (ВГСО) с необходимой спасательной техникой и оборудованием.

Руководство аварийно-спасательными работами и ликвидацией чрезвычайных

ситуаций проводится комиссией под руководством директора завода. В зависимости

от масштабов чрезвычайной ситуации имеется возможность привлечения сил и

средств Управления аварийно-восстановительных работ и других подразделений.

На каждую технологическую установку разрабатывается План ликвидации

аварий, где подробно описаны все возможные чрезвычайные ситуации и действия

персонала по их ликвидации.

Предупреждение аварий, возникающих на производстве, является основной

задачей обслуживающего персонала.

Персонал регулярно проверяет системы вентиляции, контролирует работу и

герметичность технологического оборудования. Ведет наблюдения за наличием

средств по обнаружению и тушению пожаров, наблюдает за состоянием

электрооборудования, емкостей, аппаратов и линий, работающих под давлением,

исправной работой контрольно-измерительных приборов, исправностью блокирующей

арматуры.

В целях защиты рабочих, служащих, населения прилегающих районов

необходимо содержать в постоянной готовности системы и средства оповещения,

иметь в близи рабочих мест и мест проживания населения необходимое количество

средств индивидуальной защиты. [20]

.2.3 Мероприятия по охране окружающей среды

Стабильная работа цехов завода позволяет не превышать нормативы ПДВ

источников выброса загрязняющих веществ в атмосферу. Ведется постоянная работа

по совершенствованию методов очистки отходящих газов производства технического

углерода и каталитического способа нейтрализации оксидов азота метаном на печи

ПБ-6 производства стабильного конденсата. В результате катали каталитического

способа нейтрализации оксидов азота они восстанавливаются до элементарного

азота N.

Сосногорский ГПЗ не производит сброса сточных вод на рельеф местности.

Промышленные и хозяйственно-фекальные сточные воды завода направляются на

городские биологические очистные сооружения, при этом промышленные воды

проходят предварительную очистку на заводских механических очистных

сооружениях.

Аккредитованная лаборатория контроля производства Сосногорского ГПЗ ведет

систематические наблюдения за качеством заводских сточных вод, воды в реке

Ижма, а также источниками организованных выбросов в атмосферу и состоянием

воздушного бассейна промышленной части города Сосногорска.

4. Экономическая часть

.1 Расчёт экономического эффекта от модернизации сепаратора газа

регенерации

.1.1 Цель расчёта

Сепаратор модернизированный, вертикальный, гравитационный используется

для разделения природного газа на фракции с целью его дальнейшей переработки.

Цель модернизации - улучшение технико-экономических показателей,

увеличения ресурса работы сепаратора.

Модернизация сепаратора осуществляется за счёт установки в верхней части

аппарата насадки для предотвращения уноса капельной жидкости и повышения

извлечения водометанольного раствора.

.1.2 База сравнения, метод расчёта

За базу сравнения сепаратора принят сепаратор газа регенерации блока

осушки. Район эксплуатации данного сепаратора Сосногорский газоперерабатывающий

завод, цех по переработке газа, блок осушки.

Расчёт экономической эффективности выполнен согласно “Методических

рекомендаций оценки эффективности новой техники, изобретений и

рационализаторских предложений, направленных на ускорение научно-технического

прогресса в нефтяной промышленности” и методики “Экономическая оценка

инвестиционных проектов и порядок их финансирования” 1995 года, утверждённых

Госстроем РФ, Министерством экономики РФ и Министерством финансов РФ.

Экономическая эффективность предполагаемых мероприятий ЭТ,

тыс. руб.

|

где РТ

|

-

|

стоимость оценки результатов осуществления мероприятий за

расчётный период, тыс. руб.;

|

|

ЗТ

|

-

|

затраты, тыс. руб.

|

Полезный экономический эффект от модернизации ЭП, тыс. руб.

|

где ЦБ,ЦН

|

-

|

оптовая цена оборудования базового и нового варианта, тыс.

руб.;

|

|

С1,С2

|

-

|

эксплуатационные затраты на старый и новый варианты, тыс.

руб.;

|

|

Т1,Т2

|

-

|

срок службы сепаратора, лет;

|

|

ЕН

|

-

|

коэффициент экономической эффективности, ЕН =

0,15;

|

|

- -

|

Дополнительные капиталовложения на модернизацию сепаратора,

тыс. руб. (ΔК=0)

|

|

Исходные

данные приведены в таблице 11.

Цены

в расчёте используются по состоянию на 01.01.2005 года.

Расчёт

экономического эффекта от модернизации в представлен таблице 12.

Расчёт

затрат по модернизации сепаратора представлен в таблице 12.

Расчёт

эксплуатационных Экономическая эффективность предполагаемых мероприятий ЭТ,

тыс. руб.

|

где РТ

|

-

|

стоимость оценки результатов осуществления мероприятий за

расчётный период, тыс. руб.;

|

|

ЗТ

|

-

|

затраты, тыс. руб.

|

Полезный экономический эффект от модернизации ЭП, тыс. руб

|

где ЦБ,ЦН

|

-

|

оптовая цена оборудования базового и нового варианта, тыс.

руб.;

|

|

С1,С2

|

-

|

эксплуатационные затраты на старый и новый варианты, тыс.

руб.;

|

|

Т1,Т2

|

-

|

срок службы сепаратора, лет;

|

|

ЕН

|

-

|

коэффициент экономической эффективности, ЕН =

0,15;

|

|

- -

|

Дополнительные капиталовложения на модернизацию сепаратора,

тыс. руб. (ΔК=0)

|

|

Исходные

данные приведены в таблице 11.

Цены

в расчёте используются по состоянию на 01.01.2005 года.

Расчёт

экономического эффекта от модернизации в представлен таблице 12.

Расчёт

затрат по модернизации сепаратора представлен в таблице 12.

Расчёт

эксплуатационных затрат представлен в таблице 13.

4.1.3 Расчёт эксплуатационных затрат

Количество ремонтов за год, базового варианта NРБ, [2]

Таблица 11

Исходные данные к расчёту

|

Показатели

|

Базовый вариант

|

Новый вариант

|

|

Цена сепаратора 103-V1, тыс. руб. АО “Чайковский завод СК” Пермская обл.

|

185

|

201,115

|

|

Производительность в год, тыс. т

|

21,1

|

30,17

|

|

Срок службы, лет

|

10

|

15

|

|

Цена 1 тонны метанола, тыс. руб.

|

4,9

|

4,9

|

|

Продолжительность ремонта, час

|

24

|

24

|

|

Тарифная ставка слесаря-ремонтника 4 разряда, руб./час.

|

15

|

15

|

|

Северные надбавки, %

|

50

|

50

|

|

Районные надбавки, %

|

30

|

30

|

|

Норма амортизационных отчислений, %

|

7,5

|

7,5

|

|

Закупочная цена 1 тонны водометанольного раствора, тыс.

руб.

|

0,5

|

0,5

|

Таблица 12

Расчет экономического эффекта от модернизации

|

Показатели

|

Базовый вариант

|

Новый вариант

|

|

Полезный экономический эффект от модернизации ЭП,

тыс. руб.

|

-

|

63,20

|

|

Годовые амортизационные отчисления АС, тыс. руб.

|

13,87

|

15,08

|

|

Выручка от получения дополнительной продукции за счет

модернизации сепаратора 103-V1

В, тыс. руб.

|

-

|

44,443×103

|

|

Ущерб предприятию от неполного использования

производственных мощностей У за 14 лет, тыс. руб.

|

622,2×103

|

-

|

|

Балансовая прибыль ПБ, тыс. руб.

|

-

|

44,41×103

|

|

Чистая прибыль ПЧ, тыс. руб.

|

-

|

35,53×103

|

|

Денежные потоки ДП, тыс. руб.

|

-

|

352,99×103

|

|

Срок окупаемости СОК, год

|

-

|

0,5

|

|

Индекс доходности ИД

|

-

|

8,9

|

|

Доход денежных средств ПД, тыс. руб.

|

-

|

59,52×103

|

|

Расход денежных средств ОД, тыс. руб.

|

-

|

218,16

|

|

Рентабельность от реализации продукта Re, %

|

-

|

70

|

Таблица 13

Расчёт затрат

по модернизации сепаратора 103-V1

|

Элементы модернизации

|

Количество

|

Цена ед. изд., руб.

|

Стоимость, руб.

|

|

Полукольцо R495,

Ст3

|

4

|

375

|

1500

|

|

Решётка, 6х60, Ст3

|

2

|

1100

|

2200

|

|

Стойка, труба 26х3 ГОСТ10704-76

|

4

|

42,5

|

170

|

|

Желоба оросительные, Лист 5100500 5100500

|

|

|

|

|

Гребёнка, Лист 1170 1170

|

170

|

|

|

|

Желоб распределительный, Лист 1220220 1220220

|

|

|

|

|

Конус, Ст3

|

1

|

320

|

320

|

|

Патрубок, Ø80,Ст10

|

1

|

325

|

325

|

|

Кольцо опорное Ø236, Ст3

|

1

|

100

|

100

|

|

Труба Ø42х3 l = 2,8 м

|

3

|

400

|

1200

|

|

Сепарационные элементы

|

70

|

42,8

|

3000

|

|

Итого

|

|

|

9705

|

,

,

где

М1 - межремонтный цикл базового сепаратора, М1=6000маш/час

,

,

Количество

ремонтов за год проектируемого варианта NРП,

,

,

где

М2 - межремонтный цикл модернизированного сепаратора,

М2

= 1050 маш.час;

= 0,83

= 0,83

Основная

зарплата слесарей ЗО, тыс. руб.

|

где СТ

|

-

|

тарифная ставка слесаря-ремонтника 4 разряда, тыс. руб.;

|

|

Т

|

-

|

продолжительность ремонта, час;

|

|

Ч

|

-

|

норма людей, чел.;

|

|

КС

|

-

|

северные надбавки, %;

|

|

КР

|

-

|

районные надбавки, %;

|

Стоимость

запасных частей ЗЧ, тыс. руб.,

Транспортные

затраты ЗТ, тыс. руб.

Эксплуатационные

затраты ЗЭ, тыс. руб.,

.1.4

Расчёт экономических и коммерческих показателей

Выручка

от получения дополнительной продукции за счет модернизации сепаратора В, тыс.

руб. [18]

|

где ΔQК

|

-

|

прирост переработанного конденсата, тыс. м3.

|

|

QКУ

|

-

|

количество отсепарированного конденсата за год при работе

усовершенствованного сепаратора, тыс. т.;

|

|

QКБ

|

-

|

количество отсепарированного конденсата за год при работе

базового сепаратора, тыс. т.

|

|

ЦК

|

-

|

цена реализации конденсата, тыс. руб.

|

Ущерб

предприятию от неполного использования производственных мощностей У за 14 лет,

тыс. руб.

Годовые

амортизационные отчисления АС, тыс. руб.

Балансовая