Модернизация деревообрабатывающего продольно фрезерного станка С254АМ

Модернизация

деревообрабатывающего продольно фрезерного станка С254АМ

Содержание

Введение

. Обзор литературных источников

.1 Современные тенденции развития

деревообрабатывающего домостроения

.2 Целесообразность модернизации

оборудования

. Модернизация деревообрабатывающего продольно - фрезерного станка С25-4АМ

.1 Технико-экономическое обоснование

проекта

.2 Модернизация механизма подачи

.3 Выбор инструмента

. Конструкторская часть

.1 Расчет режимов резания

.2 Расчет сил сопротивления подаче

.3 Сопротивление подаче от подающих

органов станка

.4 Полное сопротивление подаче всего

станка

.5 Тяговая способность органов подачи

.6 Потребляемая мощность привода

механизма подачи

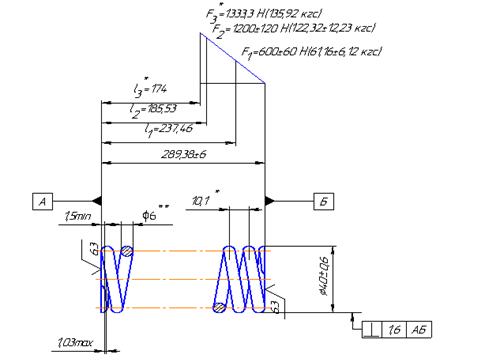

.7 Усилие прижима ролика

.8 Расчет пружины сжатия

.9 Проверка вала на выносливость

.10 Кинематический расчет

. Технологическая часть

.1 Описание конструкции

.2 Анализ технологичности конструкции

детали

.3 Выбор метода изготовления и формы

заготовки

.4 Расчет припуска на обработку

.5 Маршрут обработки

.6 Выбор оборудования

.7 Нормирование времени операций

.8 Выбор типа производства

.9 Выбор состава технологических

переходов

.10 Выбор оптимальных режимов резания

.11 Уточненное нормирование времени

изготовления детали

Заключение

Список использованных источников

Введение

Древесина - это материал,

который человек стал использовать на самых ранних стадиях своего

существования, поэтому современное развитие человеческого общества связано с

использованием древесины в быту, строительстве и искусстве.

В настоящее время из древесины

изготавливают до тысячи наименований продукции. Это стало возможным за счет

эффективного использования древесины и сочетания ее с новыми материалами, что

позволило улучшить ее свойства.

Основное достоинство древесины как природного

материала заключается в том, что ее ресурсы

восстанавливаются.

В настоящее время лесная отрасль

еще далека от полного освоения, доступной стране, ресурсной базы. Одной из

основных проблемм медленного темпа освоения деревообрабатывающей

промышленности, является устаревшая производственно - техническая база. В

результате устаревших технологий падает производительность, и как следствие

конкурентоспособность, как на мировом рынке так и внутреннем из за насыщения

импортом.

Наиболее востребованным на

сегодняшний день сегментом деревянного строительства является малоэтажное

домостроение

Перспективность деревянного

строительства обуславливается также усилением значения экономических, экологических

и социальных факторов, а также тем, что древесина является, пожалуй, единственным возобновляемым

экологически чистым природным материалом. Для

России древесина является к тому же традиционным строительным материалом, что еще более увеличивает возможность ее

использования в деревянном

домостроении индустриального масштаба. На ее территории сосредоточено более трети мировых запасов (81,6 млрд. куб. метров)

леса, основную массу которых (78%) составляют

хвойные породы, которые наиболее пригодны для строительства.

Важной проблемой лесной и деревообрабатывающей

промышленности является улучшение использования лесосырьевых ресурсов путем

повышения качества и увеличения срока службы изделий из древесины. В результате

неизбежно возникает необходимость использования новейшего зарубежного

оборудования и правильной его расстановки по местам, где оно будет использовано

в дальнейшем и безопасным для людей, работающих на нём.

Главные задачи лесопильной промышленности:

Снижение времени производства пиломатериала, путем

усовершенствования оборудования и оптимизации производственных процессов;

Грамотный раскрой пиломатериалов, для получения минимума

отходов, а так же переработка отходов производства в клееные стройматериалы

либо топливные элементы;

Разработка широкой линейки форм, размеров и видов выпускаемой

продукции, путем внедрения новых станков и технологий, а так же модернизируя

старые.

Все же основным направлением является подьём технической составляющей,

такими способами как внедрение новейших разработок инструмента, технологических

узлов и электрооборудования.

Глубокая переработка древесины на территории России и Программа

малоэтажного строительства - вот те направления, заданные российским

правительством, которые сейчас являются "двигателем" отечественной

деревообработки.

Так, сегодня, в связи с колоссальным увеличением потребности в

экологически чистом жилье, резко возросла популярность такого вида строительных

материалов, как клееный и цельный брус, различного вида погонажных изделий.

Такие задачи возлагаются во всем мире на четырехсторонние продольно-фрезерные

станки.

1. Обзор литературных источников

.1 Современные тенденции развития деревообрабатывающего

домостроения

Четырёхсторонние продольно - фрезерные станки предназначены, главным

образом, для плоской и плоско-профильной, а также продольно-фасонной обработки

заготовок одновременно с четырех сторон за один проход в заданный размер и с

заданным профилем.

Станки данной группы подразделяются на:

. Лёгкие - для изготовления профильных столярных и мебельных

деталей до 160 мм шириной.

. Средние - для обработки профильных деталей и столярных плоских

до 250 мм шириной.

. Тяжелые - для обработки погонажа пиломатериалов массового

производства до 650 мм шириной.

Первый нижний горизонтальный шпиндель, в четырехсторонних станках,

образует базовую ровную поверхность нижней части заготовки. Первый правый

вертикальный шпиндель образует базовою поверхность на боковой стороне

заготовки. Верхний горизонтальный и левый вертикальный шпиндели формообразуют

профиль детали в заданный размер. В зависимости от модели и предназначения

станка, шпиндели могут конструироваться напротив друг друга или

последовательно. Тяжелые и средние модели станков могут оборудоваться

дополнительными горизонтальными и вертикальными шпинделями для резки профиля с

любой стороны или распиливания детали дисковыми пилами вдоль на бруски или

доски.

Количество устанавливаемых шпинделей выбирается в зависимости от

требуемой шероховатости, сложности профиля и величины допустимой погрешности

размера. Станки данной группы могут иметь до 10 шпинделей.

Шпиндельным узлом на четырехстороннем станке является стальная гильза, в

выточку которой на подшипниках качения повышенной точности, установлен

динамически сбалансированный шпиндель с предварительным натягом. На консольной

части шпинделя делается посадочная шейка под режущий инструмент, для

горизонтальных шпинделей 180-250 мм длиной, для вертикальных шпиндельных узлов

120-140 мм длинной. Частота вращения шпинделей варьируется в пределах

5000-12000 об/мин. Шпиндели приводятся во вращение посредством электродвигателя

- с помощью плоской или плоскозубчатой ременной передачи. Радиальное биение

посадочной шейки шпинделя не должно превышать 1-2 микрон. Как правило на

посадочную шейку устанавливают ножевую головку либо насадную фрезу. Тяжелые и

средние станки оборудуются устройствами для динамической прифуговки режущего

инструмента. Осуществляется данная прифуговка мягким абразивным материалом, для

прямых и профильных ножей на рабочей частоте оборотов, позволяя вывести на одну

плоскость лезвия всех ножей.

Шпиндельные узлы выполняются необслуживаемыми, потому что в их подшипники

на весь срок эксплуатации закладывается качественная, пластичная смазка. На

некоторых моделях станков режущие ножи устанавливаются непосредственно на вал,

питаемого током повышенной частоты, электродвигателя. Настройка перемещения

шпинделей по горизонтали и вертикали регулируется с посредством винтовых пар. В

тяжелых и средних станках одна из опор, между которыми устанавливаются ножевые

головки для придания большей жесткости, выполняется сьёмной, для легкой замены

режущего инструмента. В легких моделях станков вертикальные и горизонтальные

ножевые головки закрепляются на консоли унифицированного суппорта.

На четырехсторонних продольно-фрезерных станках применяются насадные

цельные, составные и сборные фрезы.

Цельные фрезы (рисунок 1.1) изготавливаются из одного куска однородного

материала легированной стали (например Х6ВФ, HRCэ=56-60), В следствии чего они имеют отличную

балансировку и могут применяться при высоких оборотов шпинделя. Данные фрезы

вполне подходят для массовой обработки стандартных поверхностей детали. Могут

иметь механические крепления для сменных твердосплавных пластин.

Цельные фрезы подразделяются на:

Затылованные (Имеют скос или закругление задней поверхности зуба)

Незатылованные (С прямым заднем углом).

Рисунок 1.1- Цельная фреза

Составные фрезы состоят нескольких цельных для получения сложных

(двухсторонних) профилей.

Сборные фрезы тело которых изготовлено из инструментальной стали, имеют

посадочные гнезда для сменных ножей из специальных устойчивых к износу сплавов.

При чистовой фрезеровке сложных профилей за проход используют ножевые и

строгальные гидрозажимные головки со сменными пластинами.

Рисунок 1.3 - Сборные фрезы

Режущие пластины являются сменными режущими элементами ножевых головок.

Центробежно-клиновое крепление - нож держится подтягиваемой клиновой планкой; в

следствии данного способа крепления, центробежные силы влияющие на клин во

время работы не дадут выпадать ножам, даже если клины не затянуты. Материал

пластин - сталь 8Х1НФТ или ХВ62С, HRC=57 - 61. Материал корпуса ножей - сталь У8.

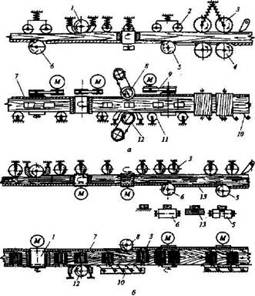

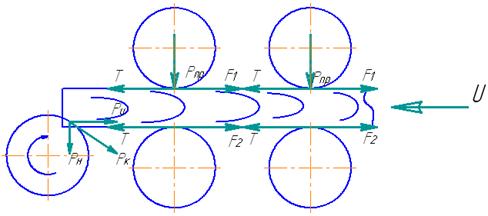

Механизм подачи четырехсторонних продольно-фрезерных станков разделяют на

две базисные группы: распределенные и сосредоточенные. По сосредоточенной схеме

(рисунок 1.4 а) подающий механизм находится перед ножевыми головками и

заготовки проходя через станок, подталкивают друг друга торцами.

Электродвигатель осуществляет привод подающих нижних 4 и верхних 3 вальцов

через клиноременный вариатор, затем червячный редуктор, а в последствии цепную

и зубчатую передачи. Боковые прижимы к направляющим линейкам 7 заготовок,

сначала осуществляются плоскими пружинами 10, а в последствии роликовыми

прижимами 11, верхний прижим обеспечивается подпружиненными роликами 2.

Ввиду того что, по сосредоточенной схеме подачи, тяговое усилие

развивается всего лишь двумя парами прижимных валиков, то необходима усиленная

величина их давления на древесину заготовки, что может привести к смятию и

пробуксовке заготовки. Поэтому при сосредоточенных схемах будут надежнее

двухконвейерная и вальцово-конвейерная подачи.

По распределённой схеме (рисунок 1.4 б) подающих валиков 3 гораздо больше

(8-14), и они равномерно расположены по всей подающей линии станка. В данном

случае подающее усилие, которое развивается суммарно всеми вальцами, достаточно

для преодоления силы сопротивления режущих кромок обрабатывающего инструмента.

Конструктивные особенности вальцов позволяют обрабатывать даже короткие

заготовки, но не менее 200 мм. Хорошо чувствуются достоинства распределенной

подачи, при обработке заготовок со скосами на торцах. Поверхность, которой

вальцы соприкасаются с заготовкой, называются рабочей поверхностью, она

делается с рифлениями, обрезиненной или гладкой (рисунок 1.5).

При подготовке фрез к работе проводят статическую балансировку. Для фрез

диаметром 120-180 мм дисбаланс допускается до 3-5 г·см.

Рисунок 1.4 - Принципиальные схемы четырёхсторонних продольно-фрезерных

станков: а- с сосредоточенной подачей; б- с распределённой подачей

Рисунок 1.5 - Вальцовые подающие механизмы четырехсторонних

продольно-фрезерных станков

Приводы подающих заготовку вальцов выполняется в основном от

электродвигателя, в некоторых случаях используют привод от гидромотора, но

данный вид привода чаще всего используется в тяжелых станках. Передают крутящий

момент от мотора в основном через клиноременный вариатор, сдвоенные цепные передачи

или карданные валы и червячные редукторы.

В современных станках в основном используют более перспективный способ

регулирования скорости подачи - электронный, так же используются вариаторы с

плавным переключением режимов подачи. Для тяжелых четырехсторонних фрезерных

станков скорость подачи имеет диапазон колебаний до 80 м/мин и даже до 200

м/мин, средних и легких станков 5-45. При скорости подачи выше 30 м/мин ручная

загрузка деталей в станок практически невозможна, в таком случае

четырехсторонние фрезерные станки оборудуют автоматическими устройствами

загрузки.

В некоторых случаях, для увеличения тяговой способности механизма подачи

устанавливают дополнительные нижние приводные вальцы, что приводит к снижению

трения заготовок об стол и другие базовые поверхности станка на входе заготовки

в станок или на выходе готовой детали. Другим способом уменьшить сопротивление

сил трения - эффект "воздушной подушки". Для создания данного эффекта

в столах некоторых станков сверлятся отверстия через которые подается сжатый

воздух под давлением 0,2-0,3 Мпа, который заполняет пространство между столом и

заготовкой.

Четырехсторонние станки, оснащенные большим числом шпинделей, подающими и

прижимными механизмами, должны иметь возможность быстрой регулировки,

переналадки и настройки станка. Все современные станки оборудованы центральной

панелью управления, которая находится, как правило, на фронтальной части

станка, на которую вынесены все органы управления настройками режимов резания,

силы прижима и регулировки ножевых головок. Все прижимные элементы и верхние

ножевые головки обьединены в одном блоке. Толщина изготавливаемых изделий

задает настройку блока управления по высоте, для удобства рабочего. Через

червячные передачи и винтовые пары с помощью серводвигателя, регулируется

автоматическая настройка блока управления по высоте. Контроль положения

управляющего блока осуществляют специальные отсчетные устройства, имеющие

точность до 0,1 мм, учитывающие так же диаметр используемого инструмента. Этим

же отсчетным устройством устанавливается ширина обработки детали. Так же данный

блок может быть при необходимости наклонен на угол вплоть до 30 градусов,

например для обрабатывания деталей несимметричных форм в сечении. Помимо этого,

производится точная независимая подстройка верхних ножевых головок на одну

плоскость, для более точной обработки заготовок в необходимый размер и

шероховатость.

Четырехсторонние станки комплектуются программируемым процессором,

система которого обеспечивает возможность сохранить во встроенной памяти, массу

различных шаблонов параметров обработки, размеров и т. д. большого количества

разных деталей. Параметры обработки заносятся в базу данных под соответствующим

номером и впоследствии при вводе этого номера, шпиндели станка перемещаются в

соответствующее положение, автоматически настраиваются режимы резания и

остается лишь запустить станок для начала изготовления деталей. Преимущество

данной системы в том, что для настройки режимов не нужно тратить время и

ресурсы на пробную настроечную заготовку.

Абсолютное большинство современных четырехсторонних деревообрабатывающих

фрезерных станков, оборудуются защитными кожухами, имеющими большой процент

звукопоглощаемости, со встроенным противоударным стеклом, для обеспечения

рабочего возможностью визуального контроля процесса резания, и состояния узлов

станка во время работы. Центральный смазочный механизм, обеспечивает

бесперебойную смазку всех трущихся узлов станка, через пластиковые трубки и

прессмасленки.

Существует также "сверхтяжелая" серия четырехсторонних станков

со скоростью подачи до 600 м/мин, данные модели имеют возможность обработать до

200 000 погонных метров древесины за обычную восьмичасовую смену. Основные

отличительные особенности этих сверхтяжелых моделей от своих тяжелых собратьев,

это более тяжелая станина, повышенной жесткости направляющие, а так же более

мощные узлы механизмов испытывающих основную нагрузку, так же станок

оборудуется семью ножевыми головками разного диаметра:

300 мм с 20 и 26 ножами;

360 мм с 30 ножами.

Вертикальные головки в некоторых случаях выполняются без сменных ножей

(цельными). Ставятся прифуговочные механизмы с регулируемым припуском

снимаемого материала на ножевых головках с прямыми либо профильными ножами.

Соосный привод всех установленных ножевых головок, без использования ременных

передач, обеспечивает относительное снижение шума при работе. Частота 5100

об/мин. Дает возможность развить скорость резания до 80 м/с. При изготовлении

направляющих планок и самих столов, которые являются основными поверхностями

трения с заготовкой, используются покрытия из специальных керамических

материалов, снижающих трение и значительно повышающих износостойкость, для этой

же цели смачиваются водоэмульсионными составами, для лучшего скольжения и

предотвращения чрезмерного перегревания, в следствии силы трения, при такой

высокой скорости подачи.

Подающие ролики рифленые или обрезиненные как верхние так нижние вместе с

подшипниками погружены в масляную ванну и от электродвигателя через карданные

валы приводятся во вращение.

Для станка с высокой скоростью подачи необходима серьёзная пристаночная

механизация и значительные производственные площади. Подача штабеля начинается

с накопительной эстакады с автоматической подачей штабеля на наклонный

разобщитель, где прокладки в автоматическом режиме отводятся в отдельный

накопительный бункер. Доски с наклонного разобщителя подаются на накопительный

поперечный транспортер с поштучной выдачей материала на цепной поперечный

конвейер.

Далее проверяются на процентное содержание влажности и по кривизне.

Конвейер оснащен торцовочными пилами, которые отрезают доску с двух сторон,

удаляя возможные неровности и торцевые трещины после сушки. Торцованный в

заданный размер материал попадает в промежуточный накопитель с поштучной

выдачей на разгонный конвейер с роликовыми ускорителями материала. Разгонный

конвейер синхронизирован с подачей станка. Обработанный материал из станка

попадает на тормозящий конвейер с отбойником и передается на цепной поперечный

конвейер. Далее материал может проходить сортировку по качеству и разводиться

по разным потокам или укладываться в штабели с последующей упаковкой.

Качество продукции, получаемой на четырехстороннем станке, определяется

несколькими параметрами: качеством инструмента и его заточкой; возможностью

регулировки столов станка по отношению к режущему инструменту (зазор между

максимальным радиусом резания и столом должен быть не более 2-3 мм - такой

зазор исключает подрезание заготовки при входе и выходе из зоны резания);

количеством ударов ножа на миллиметр поверхности; точностью изготовления станка

и т.д.

Точность станка определяется несколькими основными параметрами.

. Точность изготовления станины.

Станки имеют цельнолитую чугунную станину, усиленную ребрами жесткости.

Станины обязательно проходят цикл искусственного старения чугуна для снятия

внутренних напряжений после литья.

Дальнейшая обработка станины, литых площадок под установку моторов, литых

узлов для установки шпиндельных групп производится на высокопрецизионном центре

с ЧПУ. Острые грани, образующиеся после обработки, обязательно шабрятся.

Столы и линейки изготовлены методом стального литья, также обрабатываются

на центре с ЧПУ. Их рабочие поверхности имеют покрытие из хрома (твердость HRC 70) толщиной 0,3 мм, нанесенное

гальваническим способом, что гарантирует износостойкость рабочих поверхностей

и, как следствие, высокую точность обработки пиломатериалов на весь срок

эксплуатации станков.

. Статическая и динамическая балансировка всех вращающихся элементов.

Такие детали, как приводные шкивы, зажимная гайка, основной рабочий шпиндель,

электродвигатель, шкив электродвигателя, должны быть динамически сбалансированы

как по отдельности, так и в сборе. О произведённой балансировке говорит наличие

балансировочных отверстий. Есть ещё один способ проверки: положить руку на работающий

станок- вибрацию от несбалансированных деталей вы почувствуете сразу.

. Точность выставления шпинделей. Она характеризуется точностью

исполнения ходовых винтов, исключающих люфты. Точность выставления не должна

превышать 0,005 мм.

. Надежная система фиксации обрабатываемой заготовки в станке. Она

исключает биение детали влево - вправо и вверх- вниз по ходу заготовки. Данная

функция обеспечивается надлежащим количеством подающих роликов и прижимных

башмаков (например, на шестишпиндельном станке должно быть не менее 9 рядов

подающих роликов), а также достаточным количеством боковых подающих

подпружиненных роликов и жестких упоров, и наличием нижних подающих роликов,

которые облегчают скольжение заготовки по столу. Межцентровое расстояние между

верхними подающими роликами не должно превышать 200-250 мм, от этого зависит

минимальная длина обрабатываемой заготовки. Также нужно обратить внимание на

то, что при близком расположении нижних подающих роликов к верхним

горизонтальным шпинделям ухудшается точность обработки, так как при попадании

на ролик заготовка неизбежно приподнимается и уходит от базы, что приводит к

искажению её размеров.

Плавной регулировкой скорости-подачи выбирается подходящий режим

обработки, а карданный привод вращения роликов более предпочтителен перед

цепным из соображений надежности. Кроме того, усилие прижима должно

регулироваться с пульта оператора в зависимости от породы древесины и режимов

обработки. Желательно чтобы это была раздельная регулировка для 2-3 подающих

каскадов, тогда величину прижима можно идеально установить на каждой

последовательной операции фрезерования.

Боковые прижимы необходимы для более точного базирования заготовок во

время прохождения всех этапов обработки в четырехстороннем станке. Также в

качестве опции может предлагаться автоподатчик, но это оправдано только при

очень большой производительности.

. Легкость скольжения заготовки по столу. Её обеспечивают нижние

приводные подающие ролики и автоматическая или полуавтоматическая система

смазки стола, которая обеспечивает плавность скольжения детали и препятствует

налипанию смолы на подающий стол при обработке хвойных пород древесины.

. Биение шпинделя современного станка должно быть в пределах 0,001 мм,

что обеспечивается правильным исполнением конструкции шпинделя. Точность можно

измерить при помощи индикаторной стойки.

Станок также должен быть удобен в обслуживании и настройке. Все узлы

станка должны быть легкодоступны, а для смазки движущихся узлов желательно

иметь узел централизованной смазки - это минимизирует время на переналадку и

обслуживание станка. Наличие реверса подачи позволяет освободить заготовку из

зоны резания при заклинивании.

К готовой продукции предъявляются серьезные требования по качеству

продукции (шероховатость поверхности, точность геометрических размеров).

Существует несколько технических путей решения этой задачи. К примеру, компания

Weinig одна из первых применила в

четырехсторонних стенках гидрозажим инструмента, когда зазор при посадке

выбирается мягкой полой втулкой, заполняемой смазкой под давлением 300атм., а

также джойнсер - заточной камень, подтачивающий лезвия в процессе вращения

фрезы. Он и выводит их на одну рабочую траекторию. Как один из вариантов

повышения жесткости инструментального вала, на него устанавливается контропора,

которая поддерживает его консольную часть при вращении.

Рассмотрим четырехсторонние

продольно-фрезерные станки отечественного и зарубежного производства.

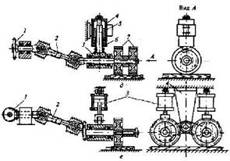

Четырехсторонние продольно-фрезерные станки фирмы Вайнинг (Германия)

Четырехсторонние продольно-фрезерные

станки предназначены для плоской и профильной обработки

пиломатериалов с четырех сторон за раз.

Рисунок 1.6 - Общий вид станка "Profimat 26 Super"

Рисунок 1.7 - Общий вид станка ‘Hydromat 23 C’

Рисунок 1.8 - Общий вид станка ‘Unimat 23 E’

Технические характеистики станков

представлены в таблице 1.1

Таблица 1.1 - Технические

характеристики

|

Параметры

|

Модель

|

|

Unimat 300

|

Profimat-26S

|

Unimat 23EL

|

Hydromat 23

|

|

Размер заготовки, мм: ширина толщина

|

13230 6120

|

2023 8120

|

20230 8120

|

20230 8160

|

|

Кол-во фрезерных головок, шт.

|

45

|

46

|

59

|

510

|

|

Частота вращения фрезерных головок,

об/мин.

|

6000

|

6000

|

6000

|

6000

|

|

Параметры

|

Модель

|

|

Unimat 300

|

Profimat-26S

|

Unimat 23EL

|

Hydromat 23

|

|

Величина подачи, м/мин

|

8

|

524

|

636

|

680

|

|

Мощность, кВт.

|

15

|

29

|

27,2

|

27

|

|

Габаритные размеры станка, мм: длина

ширина высота

|

2970 1500 1400

|

3319 1592 1550

|

4103 1760 1600

|

6200 1850 1600

|

Четырехсторонние

продольно-фрезерные станки С16-1, С16 2, С16Ф. Предназначены

для плоскопрофильной обработки досок

и брусьев и используются на мебельных, строительных и других

деревообрабатывающих предприятиях (рисунок

1.9)

Рисунок 1.9 - Общий вид станка С16-1

Технические характеистики станков

представлены в таблице 1.2

Таблица 1.2 - Техническая характеристика

|

Параметры

|

Модель

|

|

С10-2

|

С16-1

|

С16-2

|

С16Ф-1

|

|

Размеры обрабатываемого материала, мм: - ширина - толщина

|

15 100 650

|

32160 1080

|

32160 1080

|

32160 1080

|

|

Скорость подачи, м/мин

|

330

|

840

|

840

|

840

|

|

Суммарная мощность двигателей, кВт

|

16,6

|

21,5

|

30,0

|

31,0

|

|

Габариты станка, мм длина ширина высота

|

3100 1250 1500

|

3200 1650 1550

|

3950 2050 1550

|

5000 2050 1550

|

|

Масса станка, кг

|

3800

|

3300

|

3800

|

4600

|

Четырехсторонние продольно-фрезерные станки модели С16-42, С16-43М,

С16-51, С25-4АМ, С25-5А.09, С26-2Н (ООО "Боровичский завод

деревообрабатывающих станков").

Станки предназначены для плоскопрофильного фрезерования различных

прямоугольных и фасонных видов пиломатериалов, в том числе для изготовления,

профилированного домостроительного бруса. Заготовка обрабатывается одновременно

с четырёх сторон при постоянной механической подаче.

Применяется для изготовления строительно-столярных изделий, мебельных

производств, разные виды деревянного строительства. Станки имеют четыре

суппорта: нижний, правый, левый, верхний, и некоторые модели оснащены

калевочным суппортом. Боковые и верхние фрезы и калёвочные головки могут

выполнять профильные работы. Для разрезания заготовки по ширине на шпиндель

калевочной головки можно прикрепить дисковую пилу.

Суппорт калёвочной головки необходим для работы в нижнем положении. Все

технологические узлы станка закреплены на тяжелой литой станине из чугуна,

способного гасить вибрацию вращающегося инструмента.

Подача заготовки в станке имеет рассредоточенный тип, с размещением

подающих роликов как сверху так и снизу, кроме того на верхних роликах накатаны

рифления, обеспечивающие надежное закрепление материала.

Передние и задние прижимы просты в настройке и обеспечивают точное

базирование, имеют напраляющий элемент, и предотвращают вырыв изделий на выходе

или входе в зону резания.

Конструкция станка обеспечивает быструю переналадку фрез на заданный

размер. Когтевая защита исключает возможность обратного выброса заготовки.

Все фрезы имеют защитные кожухи, которые одновременно являются

стружкоприёмниками с патрубками для подсоединения к пылеулавливающим агрегатам.

Станки изготавливаются в климатическом исполнении УХЛ 4

Рисунок 1.10 - Общий

вид С16-42

Рисунок 1.11 - Общий

вид С16-43М

Рисунок 1.12 - Общий вид станка С-16-51

Рисунок 1.13 - Общий вид С25-4АМ

Технические характеристики данных станков заносим в

таблицу 1.3

Таблица 1.3 - Технические характеристики

|

Параметры

|

Модель

|

|

С16-42

|

С16-43М

|

С16-51

|

С25-2Н

|

С25-5А.09

|

С25-4АМ

|

|

Размер обрабатываемой заготовки, мм -

ширина - толщина

|

32-160 10-100

|

32-160 10-125

|

32-160 10-125

|

50-250 12-160

|

55-260 20-230

|

50-260 10-125

|

|

Количество фрезерных головок, шт.

|

4

|

4

|

5

|

5

|

5

|

4

|

|

Частота вращения фрезерных головок,

об/мин

|

6000

|

6000

|

5600

|

5600

|

5600

|

5000

|

|

Величина подачи, м/мин

|

7-13

|

10,15,20

|

7-35

|

7-35

|

7-35

|

10-40

|

|

Мощность, кВт

|

17,5

|

20,5

|

42,6

|

49,6

|

60,1

|

28

|

|

Габарит, мм: - длина - ширина - высота

|

2900 1370 1435

|

2315 1475 1435

|

4950 1370 1840

|

4770 1560 1870

|

4770 1560 1870

|

2900 1400 1500

|

|

Масса, кг

|

2100

|

1500

|

4950

|

5200

|

5200

|

3265

|

Станки

Beaver (рисунок 1.14) особенности станков: скорость

вращения шпинделей от 6000 об/мин и выше, высоконадежная подача заготовки с

пневмоприжимами, централизованная система смазывания трущихся элементов, мощные

двигатели, позволяющие снимать больший припуск, поворотный универсальный

шпиндель. Компактное размещение всех узлов и агрегатов и длинная база станка

делают возможным его использование в любых технологических цепочках, где

требуется четырехсторонняя  обработка.

обработка.

Станки комплектуются подшипниками высокого класса точности, в станках

тяжелой серии используются высокоточные гидрозажимные многоножевые фрезы.

Рисунок 1.14 - Общий вид станка Beaver

Технические характеристики данных станков приведены в таблице 1.4

Таблица 1.4 - Технические характеристики

|

Наименование показателей

|

Beaver 423

|

Beaver 523

|

Beaver 723U CE

|

|

1. Характеристика обрабатываемого материала:

|

|

- ширина, мм

|

20-230

|

18-230

|

18-230

|

|

- толщина, мм

|

8-160

|

8-160

|

8-160

|

|

2. Диаметры шпинделей, мм

|

60

|

60

|

40

|

|

3.Мин. длина заготовки, мм

|

250

|

250

|

250

|

|

4. Частота врашения шпинделей, об./мин

|

6000

|

6000

|

6000

|

|

5. Скорость подачи заготовки, м/мин

|

6-32

|

6-45

|

6-24

|

|

6. Диаметр инструмента, мм (мин/макс)

|

110/200

|

108/200

|

108/200

|

|

7. Общая установленная мощность, кВт

|

37,6

|

46,6

|

67,28

|

|

8. Габаритные размеры, мм:

|

|

- длина

|

3550

|

3760

|

5670

|

|

- ширина

|

1176

|

1700

|

1890

|

|

- высота

|

1700

|

1730

|

1750

|

|

9. Вес, кг

|

4000

|

5900

|

Четырёхсторонние

продольно-фрезерные станки AIMTECH

Рисунок 1.16 - Общий

вид станка AIMTECH LA 6-23

Предназначены для четырехсторонней плоскостной и профильной обработки

заготовок большого сечения и сложного профиля с максимальной скоростью подачи

от 40 до 100 м/ми за один проход для изготовления деталей с точной геометрией

форм. Профильные работы могут выполняться боковыми, верхними, второй и

последующей нижней фрезами.

Станки могут комплектоваться 7-8-9 шпинделями в зависимости от

технологического назначения. Имеется возможность установки пильного узла на

крайнем нижнем шпинделе для продольного раскроя заготовок при выходе.

Область применения: предприятия и цеха большой производственной мощности по

производству клееного строительного бруса (320 х 230) и щита, столярно-строительных

изделий, профильных погонажных изделий, производству мебели, стандартного

деревянного домостроения и другие деревообрабатывающие производства.

Рисунок1.17 - Схемы обработки и получаемые изделия

Конструктивные особенности, обеспечивающие высокую точность и качество

обработки, удобство обслуживания станка и повышение производительности:

. Шпинделя прошедшие прецизионную обработку и контроль позволяют добиться

отличного качества строгания древесины. Шпинделя собраны с применением

высокоточных швецких подшипников не требующих смазки в течении периода

эксплуатации. Все шпинделя проходят предварительную обкатку и проверяются, еще

до установки на станок;

. Литая термообработанная станина из вибростойкого чугуна, максимально

надёжна и исключает абсолютно любые причины возникновения вибраций при любых

режимах строгания и любых габаритах обрабатываемой заготовки ;

. Независимые пневматические контроллеры, управляющие прижимом независимых

групп подающих роликов, обеспечивают безупречное позиционирование заготовки в

процессе обработки в каждой зоне;

. Маховик вариатора с цифровой индикацией позволяет оператору оперативно,

без открытия защитного ограждения, осуществлять бесступенчатую регулировку

скорости подачи в зависимости от размеров обрабатываемых заготовок и заданной

производительности станка;

. Специально разработанный механизм подачи коротких заготовок,

установленный перед левым горизонтальным шпинделем, позволяет фрезеровать при подаче

одной заготовки длиной от 240 мм. Поворотный механизм обеспечивает свободный

доступ к правому шпинделю для смены инструмента;

. Прижим заготовок к боковой базовой поверхности до правого шпинделя

осуществляется роликами с помощью пневмоцилиндров. Обеспечивается надежный

зажим заготовок по ширине, высокое качество и точность обработки;

. Надежная передача крутящего момента на нижние и верхние подающие

спаренные ролики обеспечивается редукторной системой привода через карданные

валы. Стабильность подачи заготовок, любых допустимых габаритов, обеспечивается

усиленным безлюфтовым редуктором;

. Прижим стружколомателя к заготовке осуществляется пневмоцилиндрами с

регулировкой усилия прижима с пульта управления. Обеспечиваются высокое

качество обработки поверхности и надежный прижим заготовок в зоне резания,

исключающий подрезание в конце заготовки;

Технические характеристики данных станков приведены в таблице 1.5

Таблица 1.5 - Технические характеристики станков AIMTECH

|

Наименование показателей

|

LA 6-23

|

АТ 6-23В

|

|

1. Характеристика обрабатываемого материала:

|

|

- ширина, мм

|

18-230

|

25-230

|

|

- толщина, мм

|

6-160

|

6-230

|

|

2. Диаметры шпинделей, мм

|

50

|

50

|

|

3. Мин. Длинна заготовки, мм

|

240

|

200

|

|

4. Частота вращения шпинделей, об./мин

|

6200

|

6000

|

|

5. Скорость подачи материала, м/мин

|

8-40

|

6-28

|

|

6. Диаметр обрабатывающего инструмента, мм (мин/макс)

|

100/250

|

100/200

|

|

7. Установленная мощность, кВт

|

51,25

|

72,25

|

|

8. Габариты, мм - длина - ширина - высота

|

|

3060 1670 1675

|

Четырёхсторонние продольно-фрезерные станкиС-20, СЧ-1, ПФС-2, С-2,

СС-35-4.

Четырехсторонний продольно-фрезерный станок С-20 (рисунок 1.18)

предназначен для плоскопрофильной обработки пиломатериала с четырёх сторон за

проход, и получения доски пола, бруса, разных видов вагонки и других изделий.

Технические особенности станка С-20:

Ведущие ролики располагаются на данной модели станка вверху, что

обеспечивает надежную подачу одиночных заготовок при незначительном износе

стола;

Необычное исполнение механизма подачи заготовок позволила снизить

трудоёмкость установки и регулировки режущих ножей;

Цельная конструкция ножевых валов четырехстороннего станка обеспечивает

высокое качество обработки и минимальную вибрацию;

Устройства привода вертикальных шпинделей четырехстороннего станка

позволят оперативно изменять параметры обработки.

Благодаря точному прохождению заготовок относительно верхнего и нижнего

шпинделей обеспечивается безупречное качество поверхности и абсолютная

параллельность плоскостей, боковые и вертикальные прижимные ролики обеспечивают

надёжное прохождение даже коротких и узких заготовок.

Рисунок 1.18 - Общий

вид станка С-20

Четырехсторонний станок СЧ-1 рекомендуется применять на строительных

площадках с небольшим объемом производства и с редкими переналадками. Используется

в столярном и мебельном производстве.

Рисунок 1.19- Общий

вид станка СЧ-1

Особенности станка СЧ-1:

1. Имеет компактные габариты но

несмотря на это позволяет обрабатывать детали шириной до 200 миллиметров;

. Станина стальная коробчатой формы облегчает доступ к

узлам и агрегатам станка;

. Компактность и небольшой вес обеспечивает

мобильность станка;

. Для установки не требуется специального фундамента и

крепления;

. Конструкция проста, надежна и неприхотлива в эксплуатации;

. Опыт эксплуатации дал возможность понять, что данная

модель станка очень неприхотлива к помещению и вполне может устанавливаться на

улице под навесом.

Продольно-фрезерный четырехсторонний станок ПФС-2

(рисунок 1.20) предназначен для четырехсторонней плоскопрофильной обработки

деталей за проход (строганный брус и доска, профилированная доска пола и любые

доски с фасонным профилем для обшивки и т. п).

Рисунок 1.20 - Общий

вид станка ПФС-2

Технологические характеристики станка С-2 (рисунок

1.21):

Все важные части станка (шпиндельные узлы, подающие

ролики) изготавливаются из качественной конструкционной стали. Особая

конструкция Стола и направляющей линейки, позволяют установить различные типы

датчиков, а также обеспечивают возможность обработки различной длинны

заготовок. Надежное базирование искривленных заготовок обеспечивает первый

нижний горизонтальный шпиндель, который может укомплектовываться прирезной

фрезой. Все режимы настройки станка подгоняются настроечными винтами, которые

располагаются сзади и спереди станка в легкой доступности. Защитный кожух, с

встроенным ударостойким стеклом, не дает разлетаться стружке и пыли а так же

значительно понижает уровень шума на рабочих местах.

Рисунок 1.21-Общий

вид станка С-2

Специальный продольно-фрезерный четырехсторонний

станок СС-35-4:

- станок не будет копировать кривизну детали по основной плоскости, так

как передний стол высокоточного фуговального станка СФ4-1 выводит все неровности

в одну плоскость;

базирование заготовки на столе и подача на нижний ножевой вал ручные, что

позволяет регулировать базовую плоскость каждой отдельной заготовки и

индивидуально подгонять режимы механической обработки остальных поверхностей

детали;

подача имеет механизм безцепного карданного привода: он достаточно

неприхотлив, прочен, долговечен и почти не требует ухода;

нижние самоочищающиеся приводные ролики имеют гладкую поверхность и

повышают КПД подачи на 25 - 30%

самоочистка роликов производится при небольшом их проскальзывании по

подающей поверхности материала, Проскальзывание оеспечивается за счет небольшой

разности скоростей вращения верхних и нижних роликов, задаваемой специальным

редуктором.

Технические характеристики данных станков заносим в таблицу 1.6

Таблица 1.6 - Технические характеристики

|

Наименование показателей

|

СЧ-1

|

С-20

|

ПФС-2

|

С-2

|

СС-35-4

|

|

1. Характеристика обрабатываемого материала:

|

|

- ширина, мм

|

20-200

|

20-200

|

30-150

|

30-150

|

40-350

|

|

- толщина, мм

|

10-100

|

11-65

|

10-130

|

10-100

|

12-80

|

|

2. Диаметры шпинделей, мм

|

50

|

32

|

40

|

32/40

|

40

|

|

3. Минимальная длина заготовки, мм

|

1000

|

900

|

400

|

600

|

400

|

|

4. Частота вращения шпинделей, об./мин

|

5500

|

5100

|

4600

|

6000

|

5100

|

|

5. Скорость подачи материала, м/мин

|

6; 9; 12

|

5;6;9;11

|

15-40

|

8

|

8; 11

|

|

6. Диаметр обрабатывающего инструмента, мм (мин/макс)

|

125/160

|

125/160

|

125/140

|

120/180

|

120/160

|

|

7. Общая установленная мощность, кВт

|

13,1

|

13,1

|

19

|

13,1

|

25

|

|

8. Габаритные размеры, мм - длина - ширина - высота

|

1400 830 1350

|

1290 860 1340

|

1720 940 1350

|

2145 850 1416

|

2600 1150 1575

|

|

8. Масса, кг

|

485

|

700

|

1000

|

720

|

2250

|

Четырёхсторонние продольно-фрезерные станки G240P/6F, 4РМ180/5 (Италия)

(рисунок 1.22,1.23)

Предназначены для четырехсторонней плоско - профильной

обработки заготовок за один проход, для получения качественных изделий точной

геометрической формы (рисунок 1.24).

Имеется возможность установки пильного узла на

последнем шпинделе для продольного раскроя заготовок. Станок изготовлен в

соответствии с европейскими нормами (стандартами) "СЕ".

Область применения: предприятия и цеха по производству

столярно-строительных изделий, клееного бруса и щита, производству профильных

погонажных изделий, производству мебели, стандартного домостроения и другие

деревообрабатывающие производства.

Рисунок 1.22 - Общий вид станка G240P/6F

Рисунок 1.23 - Общий вид станка 4РМ 180/5

Рисунок 1.24 - Получаемые изделия

Особенности станков:

На выходе заготовку протаскивают две пары

высокопрочных обрезиненых роликов, благодаря которым заготовку сложно повредить

при сильном зажиме, и так же обеспечивается лучшее сцепление чем с металом, из

которого изготовлены нижние приводные, гладкие ролики. Обеспечивается высокое

качество обработанной поверхности.

Возможность установки пазонарезной фрезы на первый

шпиндель и специальная линейка дает возможность обработать на заготовке сразу

две базовые поверхности за проход, что значительно повышает качество обработки и

итоговую точность изделия.

Централизованная система смазки позволяет дистанционно осуществлять

смазку узлов станка с помощью ручного насоса или автоматически, через заданный

промежуток времени (опция). Имеется отдельная система подачи смазки на рабочий

стол, что исключает налипание смолы на столе и значительно снижает усилие на

механизм подачи. Технические характеристики станков таблица 1.7

Таблица 1.7 - Технические характеристики

|

Наименование показателей

|

G240P/6F

|

4РМ 180/5

|

|

1. Характеристика обрабатываемого материала:

|

|

ширина, мм

|

2-240

|

16-180

|

|

толщина, мм

|

8-160

|

7-120

|

|

2. Диаметры шпинделей, мм

|

40

|

40

|

|

3. Минимальная длина заготовки, мм

|

240

|

350

|

|

4. Частота вращения шпинделей, об./мин

|

6000

|

6000

|

|

5. Скорость подачи материала, м/мин

|

6-30

|

6,12

|

|

6. Диаметр обрабатывающего инструмента, мм (мин/макс)

|

100/180

|

100/180

|

|

7. Общая установленная мощность, кВт

|

57,6

|

24

|

|

8. Габаритные размеры, мм:

|

|

длина

|

4750

|

3810

|

|

ширина

|

1700

|

1530

|

|

высота

|

1700

|

1530

|

|

9. Масса, кг

|

4650

|

1650

|

Четырёхсторонние продольно-фрезерные станки BASIC 400,

PHP 500, KOMPAT, предназначены для четырехсторонней плоско - профильной

обработки строительного клееного и обычного бруса и других заготовок из массива

сушеной древесины и древесины повышенной влажности шириной до 400 мм с целью

получения высококачественных изделий точной геометрической формы за один

проход.

Область применения: высокопроизводительные станки идеально подходят для

предприятий и цехов по производству клееного строительного бруса, клееных

деревянных конструкций и деталей для индивидуального малоэтажного домостроения,

жилых и общественных зданий заводского изготовления, столярно-строительных

изделий и других деревообрабатывающих производств (рисунок 1.25 - 1.27).

Рисунок 1.25 - Общий вид станка BASIC 400

Верхний и нижний горизонтальные шпинделя имеют две

опоры крепления инструмента с гидроблоком, что позволяет обрабатывать заготовки

с шириной до 400 мм. Фуговальное устройство обеспечивает прифуговку ножей

горизонтальных фрезерных головок на станке. Обеспечивается высокое качество

обработки поверхности.

Верхняя траверса предназначена для вертикального

перемещения подающих роликов и верхнего горизонтального шпинделя и смонтирована

на четырех цилиндрических хромированных колоннах. Перемещение траверсы по

высоте на заданную толщину обработки осуществляется с помощью высокоточного

привода от мотор-редуктора. Позволяет одновременно настраивать на толщину

обработки горизонтальный верхний шпиндель и подающие ролики, что обеспечивает

точность и быстроту переналадки станка.

Рисунок 1.26 - Общий вид станка PHP 500

Исключительная точность обработки обеспечивается тем,

что вертикальные шпиндели расположены друг напротив друга и имеют возможность

настраиваться по ширине и высоте. Цифровые датчики контроля перемещения

вертикальных шпинделей позволяют быстро и точно выставить конечный размер

обрабатываемой заготовки, не делая этого вручную.

Рисунок 1.27 - Общий вид станка KOMPAT

На станке KOMPAT возможна обработка заготовок шириной

до 600 мм. Горизонтальные шпинделя с фрезерными головками оснащены устройствами

для быстрой смены ножей. Левый вертикальный шпиндель может настраиваться на

размер по толщине с помощью привода от электродвигателя с заданием размера и

цифровым отсчетом.

Технические характеристики данных станков приведены в

таблице 1.8

Таблица 1.8 - Технические

характеристики

|

Наименование показателей

|

BASIC 400

|

PHP 500

|

KOMPAT

|

|

1. Характеристика обрабатываемого материала:

|

|

- ширина, мм

|

40-400

|

75-540

|

50-600

|

|

- толщина, мм

|

15-300

|

20-310

|

15-300

|

|

2. Диаметры шпинделей, мм

|

50

|

40

|

50

|

|

3. Количество шпинделей, шт.

|

4

|

4

|

4

|

|

4. Скорость подачи материала, м/мин

|

0-60

|

5-30

|

0-80

|

|

5. Диаметр обрабатывающего инструмента, мм (мин/макс)

|

140/180

|

140/180

|

140/220

|

|

6. Общая установленная мощность, кВт

|

36,25

|

46,1

|

86,5

|

|

7. Масса ,кг

|

3000

|

2750

|

4000

|

Четырехсторонние продольно-фрезерные станки

СМ-545,СМ-555 (рисунок 1.29)

Рисунок 1.29 - Общий вид станка

Конструктивные особенности:

тяжелый хромированный стол имеет

максимальную износостойкость;

специальный защитный щиток на

задней стенке станка уменьшает шум и полностью предотвращает разбрасывание

опилок;

станина станка из чугуна марки FC25 обеспечивает

превосходную стабильность;

система блокировки для защиты от

попадания в станок заготовок с превышающими норму шириной и толщиной;

верхние и нижние ролики подачи

синхронизированы, с помощью чего обеспечивается плавность подачи заготовок;

металлопластиковый защитный

кожух обладает максимальной ударопрочностью и износоустойчивостью;

Технические характеристики

данных станков приведены в таблице 1.9

Таблица 1.9 - Технические

характеристики

|

Наименование показателей

|

СМ 545 С

|

СМ 545 U

|

СМ 555 С

|

СМ 555 U

|

|

1. Характеристика обрабатываемого материала:

|

|

- ширина, мм

|

18-205

|

18-205

|

18-205

|

18-205

|

|

- толщина, мм

|

8-125

|

8-125

|

8-125

|

8-125

|

|

2. Минимальная длина заготовки, мм.

|

240

|

240

|

240

|

240

|

|

3. Диаметры шпинделей, мм

|

40

|

40

|

40

|

40

|

|

4. Количество шпинделей, шт.

|

4

|

5

|

5

|

6

|

|

5. Скорость подачи материала, м/мин

|

5-20

|

5-20

|

5-20

|

5-20

|

|

5. Диаметр обрабатывающего инструмента, мм (мин/макс)

|

100/200

|

100/200

|

100/200

|

100/200

|

|

6. Общая установленная мощность, кВт

|

31,875

|

31,875

|

31,875

|

31,875

|

|

7. Масса, кг

|

2550

|

2900

|

3750

|

4100

|

1.2 Целесообразность модернизации оборудования

. Механизм подачи станка С25-4АМ

- сосредоточенного типа. Для подачи заготовок в передней части станка

расположено всего две пары подающих вальцов. Чтобы обеспечить хорошую подачу к

прижимным вальцам прикладывается большое усилие прижима, в результате чего на

детали остаются следы, и для их удаления требуется большой припуск на

обработку. Заготовки часто застревают, и их приходится доставать обратно, в

результате чего теряется время, а, следовательно, уменьшается

производительность и растет количество брака.

. В приводе механизма подачи

установлен клиноременной вариатор, коробка скоростей, открытая цилиндрическая

зубчатая и цепная передачи, на обслуживания которых требуется дополнительное

время, материалы и запчасти. Из-за большого количества составных частей

механизм подачи имеет низкую надежность.

2. Модернизация деревообрабатывающего продольно - фрезерного

станка С25-4АМ

.1 Технико-экономическое обоснование проекта

Известно, что лесопильные и

деревообрабатывающие предприятия работают в условиях изменяющегося рынка, что

требует постоянного развития и усовершенствования парка технологического

оборудования. Своевременное обслуживание оборудования, его модернизация и

доукомплектация являются основными мероприятиями по сохранению конкурентоспособности.

Рост ассортимента продукции, изменение сырьевого рынка, ужесточение

требований к качеству, а также изменения законодательства приводят к необходимости

проведения модернизации оборудования.

Модернизация повышает эффективность работы предприятия

и способна существенно увеличить объемы производства. Одновременно замена или

обновление некоторых агрегатов или

технологических линий продлевает срок работы всего завода. Поэтому каждое предприятие применяет свой индивидуальный подход

к каждому этапу проекта модернизации каждого

лесопильного потока или завода в целом и обновляет частично или полностью определенную технологическую цепочку или линию.

Модернизация также может касаться

как отдельно взятого узла, так и части производственной линии. Зачастую имеет

место ситуация, когда технологическая линия или агрегат уже несколько устарели

морально и износились физически, однако не всегда целесообразно

менять их полностью, а достаточно лишь провести локальную модернизацию.

Экономически наиболее оправдана

модернизация производства, обеспечивающая не только сиюминутное простое

функционирование предприятия, но и четко спланированное перспективное развитие в условиях

изменяющегося рынка.

Назначение и область применения станка

Станок предназначен для плоско - профильной фрезеровки бруса, доски,

различных планок; производства половой доски, вагонки, наличников, плинтусов и

других видов фасонного погонажа из бруса или обрезной доски; в том числе для

изготовления, профилированного домостроительного бруса. Заготовка

обрабатывается одновременно с четырёх сторон при постоянной механической

подаче.

Область применения: предприятия и цеха по производству

столярно-строительных изделий, клееного бруса и щита, производству профильных

погонажных изделий, производству мебели, стандартного домостроения и другие

деревообрабатывающие производства. Технические характеристики приведены в

таблице 2.1

Таблица 2.1 - Технические

характеристики

|

Параметры

|

С25-4АМ

|

|

Размер обрабатываемой заготовки, мм -

ширина - толщина

|

50-260 10-125

|

|

Наибольшая толщина снимаемого слоя, мм.

|

10

|

|

Количество фрезерных головок, шт.

|

4

|

|

Частота вращения фрезерных головок,

об/мин

|

5000

|

|

Размеры инструмента (Dнар. х dпос), мм.

|

180х60

|

|

Скорость подачи, м/мин

|

|

Мощность, кВт

|

31,5

|

|

Габарит, мм: - длина - ширина - высота

|

2900 1400 1500

|

|

Масса, кг

|

3265

|

2.2 Модернизация механизма подачи

На основании сделанных выводов в

дипломном проекте предлагается вариант модернизации четырехстороннего

продольно-фрезерного станка С26-2М:

1. Для осуществления этой цели нам необходимо

модернизировать станок с целью надёжной и бесперебойной подачи заготовок

заданного размера, что обеспечит нам получение точных по размеру и качественных

деталей.

. Необходимо создать новое, дополнительное

устройство механизма подачи, устанавливаемое на выходе заготовки из станка.

Такое устройство было разработано согласно техническому заданию. Данное

устройство позволяет избежать застревание заготовок в станке, повышается качество

обработки заготовок, уменьшается время простоев станка, а, следовательно,

увеличивается производительность, уменьшается количество брака. Данное

устройство механизма подачи будет иметь сравнительно невысокую стоимость из-за

применения сварных конструкций

. Также предлагается в приводе подачи применить

электродвигатель с управлением от частотного преобразователя.

Применение частотных преобразователей даёт:

·

повышение точности движения, плавного пуска и торможения, что будет

положительно влиять на

долговечность других элементов передачи;

·

экономию электроэнергии за счет плавной регулировки частоты вращения

двигателя;

·

увеличение срока службы электродвигателя по причине отсутствия пусковых

токов, значительно превышающих номинальные;

·

увеличение надежности из-за замены механического способа регулирования

скорости электрическим;

·

также применение частотных преобразователей уменьшает материалоёмкость

станка и позволяет бесступенчато и плавно регулировать скорость подачи;

·

исключается вариатор.

В результате применения частотного преобразователя должны снизится

экономические затраты связанные с оплатой за

электроэнергию; замена вариатора преобразователем исключает затраты, связанные

с покупкой вышедших из строя запчастей и агрегатов вариатора, уменьшается

время на обслуживание станка, а также облегчается человеческий труд. Затраты на

приобретение частотного преобразователя не значительны

2.3 Выбор инструмента

На станке применяется насадные цилиндрические сборные дереворежущие фрезы

с креплением на двух цангах по ГОСТ 14956-79.

Фреза насадная цилиндрическая сборная предназначена для обработки

древесины и древесных материалов на фрезерных и четырёхсторонних

продольно-фрезерных станках. Она состоит из корпуса, изготовленного из

инструментальной стали, прошедшей термообработку, и сменные (вставные) пластины

(Ножи) из легированной стали. Диаметр фрезы - 180 мм.

Центробежно-клиновое крепление - нож держится подтягиваемой клиновой

планкой; в следствии данного способа крепления, центробежные силы влияющие на

клин во время работы не дадут выпадать ножам, даже если клины не затянуты.

Материал пластин - сталь 8Х1НФТ или ХВ62С, HRC=57 - 61. Материал корпуса ножей - сталь У8.

Данные фрезы работают уже довольно давно и зарекомендовали себя в нашей

стране с хорошей стороны, обеспечивая достаточную производительность, хорошее

качество поверхности заготовки и высокую точность обработки.

3. Конструкторская часть

.1 Расчет режимов резания

Для определения режимов резания задаются все исходные данные, относящиеся

к обрабатываемым заготовкам, включая толщину сострагиваемого слоя древесины,

модель станка, время работы режущего инструмента между переточками и

коэффициент загрузки станков в течение рабочего времени m. При выполнении расчетов необходимо

ориентироваться на применение стального инструмента с углом резания  Схема фрезеровки рисунок 3.1

Схема фрезеровки рисунок 3.1

Рисунок 3.1 - Схема процесса фрезерования

1 Определение скорости подачи

Пример расчета для нижней горизонтальной фрезы (доска 12x50 x6000, h=1.0 мм, b=54 мм, Н=30 мкм.).

Скорость подачи, м/мин:

м/мин; (3.1)

м/мин; (3.1)

м/мин,

м/мин,

где uz - подача на зуб (uz =мм);

z -

число резцов фрезы (z=4);

n -

частота вращения фрезы (n=5000

мин-1).

Подача на зуб  ограниченная шероховатостью фрезерованной поверхности,

определяется по формуле, мм:

ограниченная шероховатостью фрезерованной поверхности,

определяется по формуле, мм:

мм, (3.2)

мм, (3.2)

где Н - высота микронеровностей (Н=30 мкм);

D -

диаметр окружности резания (D=190мм).

Дополнительные данные для расчета силовых характеристик

Средняя условная окружная сила резания определяется по формуле, Н:

Н; (3.3)

Н; (3.3)

Н,

Н,

где К - среднее условное сопротивление резанию в пределах одного оборота,

Мпа, при  мм:

мм:

Мпа; (3.4)

Мпа; (3.4)

МПа,

МПа,

где Кn - давление

стружки по передней грани резца, Мпа, для сосны и ели:

(3.5)

(3.5)

θс - кинематика угола встречи на половине длины

срезаемой стружки (дуги резания), град:

;

;  ; (3.6)

; (3.6)

,

,

где h - высота сострагиваемого слоя (h=1,0 мм);

аρ - коэффициент затупления режущего инструмента:

; (3.7)

; (3.7)

Δρ - приращение радиуса затупления

режущего инструмента за время работы, мкм:

(3.8)

(3.8)

где

А - приращение радиуса затупления режущего инструмента за 1 м пути

резания, мкм/м: для мягких пород древесины  ;

;

Т - время работы резцов (Т=240 мин);

m' -

коэффициент загрузки станка в течение рабочего времени,

;

;

ρ0 - радиус скругления рабочих кромок режущего

инструмента после заточки (исходная острота), мкм, (для фрез и ножей  );

);

Р - условная удельная касательная сила резания по задней грани резца,

Н/мм, для сосны и ели: Н/мм;

Н/мм;

b -

ширина фрезерования, мм;

v -

скорость резания, м/с:

м/сек. (3.9)

м/сек. (3.9)

При  м/с в формуле (3.5) необходимо вместо v подставлять выражение

м/с в формуле (3.5) необходимо вместо v подставлять выражение  .

.

Средняя касательная сила резания на дуге контакта режущего инструмента с

древесиной (в пределах длины срезаемой стружки), Н:

(3.10)

(3.10)

где φ - угол контакта режущего инструмента с древесиной, град:

φ

Максимальная касательная сила резания на дуге контакта режущего

инструмента с древесиной по учебнику, соответствующая углу θвых ( φ),

Н:

φ),

Н:

Н (3.11)

Н (3.11)

Нормальная составляющая силы резания применительно к условной касательной

силе Рк,Н:

Н, (3.12)

Н, (3.12)

где Рз - условная касательная сила резания по задней грани

режущего инструмента, Н.

Н, (3.13)

Н, (3.13)

где fпр - приведенный коэффициент трения

(для затупленного режущего инструмента принимается  ;

;

Рn - условная касательная сила резания

по передней грани режущего инструмента, Н:

(3.14)

(3.14)

Нормальные составляющие (средняя и максимальная силы на дуге контакта

режущего инструмента с древесиной) определяются согласно формулам (3.10) и

(3.11):

Н; (3.15)

Н; (3.15)

Н, (3.16)

Н, (3.16)

Сила сопротивления подаче материала в общем виде определяется по формуле,

Н:

; (3.17)

; (3.17)

,

,

где Рк, Рн - касательная и нормальная силы;

θ - кинематический угол встречи, град (θвых - при определении максимальной силы

Рн.max и θс - при определении условной средней Ри и

средней силы Рн.ср на дуге контакта).

Вертикальная составляющая силы резания определяется по формуле, Н:

; (3.18)

; (3.18)

Мощность на резание определяется по формуле, кВт:

кВт (3.19)

кВт (3.19)

Припуск на механическую обработку с двух сторон по ГОСТ 7307-75:

. По толщине:

при толщине 12 мм и ширине 50 мм - 3,5 мм;

при толщине 12 мм и ширине 250 мм -5 мм;

при толщине 125 мм и ширине 50 мм - 4,5 мм;

при толщине 125 мм и ширине 250 мм - 6,5 мм.

. По ширине:

при толщине 12 мм и ширине 50 мм - 4,0 мм;

при толщине 12 мм и ширине 250 мм -5,5 мм;

при толщине 125 мм и ширине 50 мм - 4,5 мм;

при толщине 125 мм и ширине 250 мм - 6,5 мм.

Результаты расчетов сводим в таблицу 3.1

Таблица 3.1 - Результаты расчетов

|

Шпиндель

|

Показатели

|

|

Uz,мм

|

U,м/мин

|

Pк, Н

|

N,кВт

|

Рн, Н

|

Ри, Н

|

Рв,Н

|

|

Доска 12х50х6000, Н=30 мкм

|

|

Нижний h=1,0мм,

в=54мм

|

0,48

|

9,55

|

13,69

|

0,68

|

5,11

|

14,02

|

-4,10

|

|

Верхний h=2,5мм,

в=50мм

|

0,48

|

9,55

|

25,41

|

1,26

|

11,47

|

26,56

|

-8,48

|

|

Боковые h=2,0мм,

в=15,5мм

|

0,48

|

9,55

|

6,61

|

0,33

|

2,85

|

6,86

|

-2,16

|

|

Доска 12х50х6000, Н=250 мкм

|

|

Нижний h=1,0мм,

в=54мм

|

1,38

|

27,57

|

16,93

|

0,84

|

4,54

|

17,21

|

-3,30

|

|

Верхний h=2,5мм,

в=50мм

|

1,38

|

2 7,57

|

33,19

|

1,65

|

10,1

|

34,13

|

-6,22

|

|

Боковые h=2,0мм,

в=15,5мм

|

1,38

|

27,57

|

8,52

|

0,42

|

2,52

|

8,73

|

-1,63

|

|

Доска 12х250х6000, Н=30 мкм

|

|

Нижний h=2,0мм,в=255,5мм

|

0,48

|

9,55

|

108,9

|

5,41

|

47,01

|

113,15

|

-35,6

|

|

Верхний h=3,0мм,

в=250мм

|

0,48

|

9,55

|

147,17

|

7,32

|

68,83

|

154,65

|

-49,8

|

|

Боковые h=2,75мм,в=17,0мм

|

0,48

|

9,55

|

9,33

|

0,46

|

4,29

|

9,77

|

-3,14

|

|

Доска 12х250х6000, Н=250 мкм

|

|

Нижний h=2,0мм,в=255,5мм

|

1,38

|

27,57

|

140,4

|

6,98

|

41,46

|

143,91

|

-26,8

|

|

Верхний h=3,0

в=250мм

|

1,38

|

27,57

|

194,3

|

9,66

|

60,52

|

200,4

|

-35,6

|

|

Боковые h=2,75мм,в=17,0мм

|

1,38

|

27,57

|

12,25

|

0,61

|

3,77

|

12,62

|

-2,27

|

|

Шпиндель

|

Показатели

|

|

Uz,мм

|

U,м/мин

|

Pк, Н

|

N,кВт

|

Рн, Н

|

Ри, Н

|

Рв,Н

|

|

Доска 125х50х6000, Н=30 мкм

|

|

Нижний h=1,0мм,в=54,5мм

|

0,48

|

9,55

|

13,81

|

0,69

|

5,16

|

14,15

|

-4,14

|

|

Верхний h=3,5мм,

в=50мм

|

0,48

|

9,55

|

33,41

|

1,66

|

16,09

|

35,28

|

-11,4

|

|

Боковые h=2,25мм,в=129,5мм

|

0,48

|

9,55

|

60,53

|

3,01

|

26,76

|

63,09

|

-20,1

|

|

Доска 125х50х6000, Н=250 мкм

|

|

Нижний h=1,0мм,в=54,5мм

|

1,38

|

27,57

|

17,09

|

0,85

|

4,58

|

17,37

|

-3,33

|

|

Верхний h=3,5мм,

в=50мм

|

1,38

|

27,57

|

44,5

|

2,21

|

14,13

|

46,0

|

-7,96

|

|

Боковые h=2,25мм,в=129,5мм

|

1,38

|

27,57

|

78,59

|

3,91

|

23,58

|

80,7

|

-14,9

|

|

Доска 125х250х6000, Н=30 мкм

|

|

Нижний h=2,0мм,в=256,5мм

|

0,48

|

9,55

|

109,33

|

5,44

|

47,2

|

113,59

|

-35,7

|

|

Верхний h=4,5мм,

в=250мм

|

0,48

|

9,55

|

206,3

|

10,26

|

104,1

|

219,86

|

-71,1

|

|

Боковые h=3,25мм,в=131,5мм

|

0,48

|

9,55

|

82,56

|

4,11

|

39,25

|

87,07

|

-28,1

|

|

Доска 125х250х6000, Н=250 мкм

|

|

Нижний h=2,0мм,в=256,5мм

|

1,38

|

27,57

|

140,95

|

7,01

|

41,62

|

144,48

|

-26,9

|

|

Верхний h=4,5мм,

в=250мм

|

1,38

|

27,57

|

278,67

|

13,86

|

91,33

|

289,41

|

-47,4

|

|

Боковые h=3,25мм,в=131,5мм

|

1,38

|

27,57

|

109,62

|

5,45

|

34,5

|

113,19

|

-19,9

|

Таким образом, расчёт мощности фрезерования показал, что, установленные

на станке электродвигатели привода нижнего и верхнего горизонтальных шпинделей

мощностью 5,5 кВт и 7,5 кВт при фрезеровании пиломатериалов шириной 250 мм не

удовлетворяют заданным параметрам фрезерования.

Расчет высоты снимаемого слоя по мощьности механизма резания

, мм, (3.20)

, мм, (3.20)

где мощность двигателя механизма

резания, кВт;

мощность двигателя механизма

резания, кВт;

приведенное удельное сопротивление резанию:

приведенное удельное сопротивление резанию:

, H/мм2;

(3.21)

, H/мм2;

(3.21)

удельное сопротивление резанию при

удельное сопротивление резанию при  мм

мм

, при

, при  мм

мм

);

);

подача на зуб, мм:

подача на зуб, мм:

; (3.22)

; (3.22)

при  м/мин

м/мин

мм;

мм;

при  м/мин

м/мин

мм,

мм,

где  поправочный коэффициент, учитывающий влияние породы

обрабатываемой древесины (для ели

поправочный коэффициент, учитывающий влияние породы

обрабатываемой древесины (для ели  );

);

поправочный коэффициент, учитывающий влияние влажности

обрабатываемой древесины (при W=10%

поправочный коэффициент, учитывающий влияние влажности

обрабатываемой древесины (при W=10%  );

);

поправочный коэффициент, учитывающий влияние времени работы

инструмента (при t=4ч

поправочный коэффициент, учитывающий влияние времени работы

инструмента (при t=4ч  );

);

при Uz=0,375 мм

при Uz=2,1 мм

,

,

где В - ширина фрезерования, мм;

U -

скорость подачи, м/мин;

К.П.Д. элементов передач механизма резания (

К.П.Д. элементов передач механизма резания ( )

)

Нижняя фреза:

В=256,5 мм,  кВт

кВт

при U=7,5 м/мин

мм

мм

при U=42 м/мин

мм

мм

Верхняя фреза:

В=250 мм,  кВт

кВт

при U=7,5 м/мин

мм

мм

при U=42 м/мин

мм

мм

Боковая фреза:

В=131,5 мм,  кВт

кВт

при U=7,5 м/мин

мм

мм

при U=42 м/мин

мм

мм

Вывод: максимальная высота снимаемого слоя при подаче 7,5 м/мин: нижней

фрезой - 3,9 мм, верхней фрезой - 5,5 мм, боковой фрезой - 7,5 мм; при подаче

42 м/мин: нижней фрезой - 1,24 мм, верхней фрезой - 1,84 мм, боковой фрезой -

2,7 мм.

.2 Расчет сил сопротивления подаче

1 Нижняя горизонтальная фреза

Подача на зуб  определяется по формуле (3.22), мм:

определяется по формуле (3.22), мм:

мм,

мм,

где U - скорость подачи (U=42 м/мин);

z -

количество ножей (z= 4);

n -

частота вращения шпинделя (n=5000).

Средняя условная окружная сила резания определяется по формуле (3.3):

;

;

Н,

Н,

где К - среднее условное сопротивление резанию в пределах одного оборота

по формуле (3.4):

при  мм

мм

Мпа;

Мпа;

Мпа

Мпа

Кn - давление стружки по передней грани

режущего инструмента по формуле (3.5), Мпа, для сосны и ели:

θс - кинематика угола встречи на половине длины

срезаемой стружки (дуги резания) по формуле (3.7):

;

;  град,

град,

где h - высота срезаемого слоя (h=1,24 мм);

аρ - коэффициент, учитывающий затупление режущего инструмента

по формуле (3.7):

Δρ - приращение радиуса затупления

режущего инструмента за время работы по формуле (3.8):

мкм

мкм

А - приращение радиуса затупления режущего инструмента за 1 м пути

резания, мкм/м: для мягких пород древесины

Т - время работы режущего инструмента (Т=240 мин);' - коэффициент

загрузки оборудования в течение рабочего времени,  ;

;

ρ0 - радиус закругления рабочихх кромок

режущего инструмента после заточки (исходная острота), мкм (для фрез и ножей  );

);

Р - условная удельная касательная сила резания по задней грани резца,

Н/мм, для сосны и ели:  Н/мм;- ширина строгания, мм;- скорость резания по формуле

(3.9), м/с:

Н/мм;- ширина строгания, мм;- скорость резания по формуле

(3.9), м/с:

м/сек

м/сек

При  м/с в формуле (3.5) необходимо вместо v подставлять выражение

м/с в формуле (3.5) необходимо вместо v подставлять выражение  .

.

Нормальная составляющая силы резания применительно к условной касательной

силе Рк по формуле (3.12), Н:

, Н;

, Н;

Н,

Н,

где Рз - условная касательная сила резания по задней грани

резцов по формуле (3.13), Н:

;

;

Н,

Н,

где fпр - приведенный коэффициент трения

(для затупленных режущих инструментов принимается  ;

;

Рn - условная касательная сила резания

по передней грани режущего инструмента по формуле (3.12), Н:

Н;

Н;

φ - угол контакта режущего инструмента с

древесиной, град:

φ

Сила сопротивления подаче материала в общем виде определяется по формуле

(3.17):

,

,

где Рк, Рн - касательная и нормальная силы;

θ - кинематический угол встречи.

Сопротивление подаче от прижимных элементов:

; (3.23)

; (3.23)

где m - число прижимных элементов (m=4(2));

усилие прижима, (принимается

усилие прижима, (принимается  Н(1200 Н));

Н(1200 Н));

К - коэффициент трения качения прижимных роликов по древесине

(К=0,59(0,75));

d -

диаметр подшипниковых опор прижимных роликов, (d=2,0 см(4,5см));

D -

диаметр прижимных роликов, (D=12,8

см(18,0 см));

f -

коэффициент трения в подшипниках вальцов, f=0,017);

коэффициент трения скольжения материала заготовки, (