|

Номер вала

|

Nmax, кВт

|

Nфакт, кВт

|

Частота, мин-1

|

Угловая скорость, рад/сек

|

Максимальный момент, Н

|

Фактический момент, Н

|

|

Вал в эл дв.

|

0,37

|

0,359

|

1500

|

157,000

|

2,357

|

2,287

|

|

I вал

|

0,363

|

0,352

|

1500

|

157,000

|

2,312

|

2,242

|

|

II вал

|

0,287

|

0,279

|

37

|

3,873

|

74,109

|

72,043

|

|

III вал

|

0,272

|

0,265

|

22

|

2,303

|

118,124

|

115,084

|

.4 Подбор стандартного редуктора

Исходя из результатов энергокинематического расчета, по справочным

таблицам назначаем стандартный червячный одноступенчатый редуктор. Исходными

данными для выбора являются:

·

Максимальная

мощность на ведущем валу редуктора (по максимальной мощности двигателя), 0,37

кВт;

·

частота вращения

вала редуктора, 1500 мин-1;

·

передаточное

число редуктора 40.

Назначаем редуктор червячный одноступенчатый с цилиндрическим червяком

типа 2Ч-40-40-3-2-1. Маркировка подразумевает следующее обозначение:

Ч - тип редуктора (червячный редуктор с цилиндрическим червяком);

- межосевое расстояние, мм;

- передаточное отношение редуктора;

- исполнение по варианту сборки по ГОСТ 20373-80;

- исполнение по схеме расположения червячной пары (червяк горизонтально

под колесом);

- исполнение по способу крепления.

Основные технические данные и характеристики редуктора:

межосевое расстояние, 40 мм;

передаточное число 40;

расчетная мощность на входном валу, 0,37 кВт.

.5 Проектирование цепной передачи

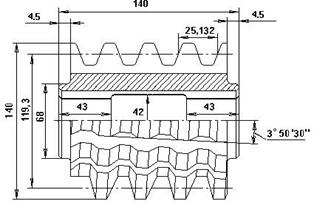

2.5.1 Определение чисел звеньев ведущей и ведомой звездочки

Для

однорядных цепей Zmin = 13... 15 при частоте вращения ведущей звездочки  . Приблизительно можно определить число зубьев

звездочек по формуле:

. Приблизительно можно определить число зубьев

звездочек по формуле:

Z2

= 29 - 2· Uцеп ³ Zmin, (2.17)

Определим минимальное количество зубьев:

Z2

= 29 - 2·1,7 =

25,6,

где Uцеп - требуемое передаточное отношение

цепной передачи.

Необходимо принять нечетное количество зубьев, при Z2 = 27 ведущая звездочка Z1 = Z2·Uцеп = 27·1,7 = 45,9 - большие габариты

передачи. Принимаем окончательно для расчета Z1 = 43. Если после проверки на работоспособность и прочность

передачи получим отрицательный результат, то вернемся и увеличим число зубьев Z1 и повторим расчет.

Определим фактическое передаточное число цепной передачи по формуле:

;

;  %

%

2.5.2 Расчет коэффициентов эксплуатации

Величину коэффициента эксплуатации определяем выражением:

КЭ = К1 · К2 · К3 · К4 ·

К5, (2.18)

где К1 - коэффициент, учитывающий характер изменения нагрузки

(динамичность). Нагрузка близка к постоянной, без резких колебаний, К1

=1.

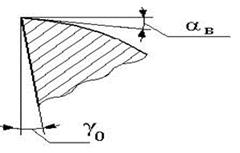

К2 - коэффициент, зависящий от угла наклона передачи к

горизонту (α < 60°), К2 = 1.

К3 - коэффициент, учитывающий способ регулирования натяжения

(при периодическом натяжении цепи К3 = 1,25).

К4 - учитывает влияние способа смазки передачи (при

периодической смазке К4 = 1,2)

К5 - учитывает режим работы передачи (при двухсменной работе К5

= 1,25).

Таким образом, подставляя значения в формулу, получаем:

КЭ = 1 · 1 · 1,25 · 1,2 ·

1,25 =1,875

.5.3 Определение шага цепи

Шаг цепи определяем по формуле:

, (2.19)

, (2.19)

где

mp =1 - для однорядной цепи (количество рядов);

T1 - крутящий момент на звездочке, T1 = 72,043 Нм.;

Кэ

= 1,875 - коэффициент эксплуатации;

Z1 = 43 - число зубьев ведущей звездочки;

[s] - допускаемое давление в шарнирах цепи назначаем по справочным

таблице.

Предварительно

назначаем шаг 12,7 для которого [s] = 40 МПа.

11,99мм

11,99мм

Принимаем

Р = 12,7 мм

Назначаем

цепь роликовую однорядную с шагом Р = 12,7мм ; ПР-12,7-900-2 по ГОСТ 13568 - 75

Размеры

и параметры цепи:

- шаг 12,7 мм;

·

площадь опорной

поверхности шарнира, (А) 70,5 мм2;

·

масса одного

метра цепи, (q) 0,7 кг;

·

разрушающая

нагрузка, (Q) 23,7 кН.

Определение скорости цепи

Скорость цепи определяем по формуле:

, м/с,

(2.20)

, м/с,

(2.20)

= 0,33

м/с.

= 0,33

м/с.

.5.4 Расчет окружного усилия

Окружное усилие определяем по формуле:

, (2.21)

, (2.21)

где

Т1 - момент на валу ведущей звездочки, Нм;

D1 - делительный диаметр ведущей звездочки, мм.

Делительный

диаметр ведущей звездочки определяем по формуле:

(2.22)

(2.22)

мм

мм

= 828,175

Н

= 828,175

Н

.5.5

Проверка износостойкости цепи

Проверку

износостойкости цепи по допускаемым напряжениям проводим, опираясь на формулу:

, МПа, (2.23)

, МПа, (2.23)

где

А - площадь проекции поверхности шарнира, мм2.

=23,7

МПа,

=23,7

МПа,

где

Кэ - коэффициент эксплуатации.

Условие

прочности выполняются. Параметры цепи назначены правильно.

2.5.6 Определение межосевого расстояния

Оптимальное межосевое расстояние находится в диапазоне

аw = (30 … 50) · р, мм,

при этом:

аw max = 80 · р, мм; аw min = 25 · р, мм.

Подставляя значения в формулу, получаем:

аw = (30 … 50)·12,7 = 381 … 635 мм,

аw max = 80·12,7 = 1016, мм;

аw min = 25 · 12,7 = 317,5 мм.

Минимальное межосевое расстояние определяют по условию, при котором угол

обхвата цепью малой звездочки должен быть не менее 120° и при U £ 3, определяется по формуле:

, мм.

(2.24)

, мм.

(2.24)

где

Da1, Da2 -

диаметры окружностей выступов звездочек, определяемые по формуле:

(2.25)

(2.25)

мм

мм

мм

мм

177,437 …

197,437 мм

177,437 …

197,437 мм

Конструктивно

назначаем предварительное межосевое расстояние аw = 300

мм.

.5.7 Определение числа звеньев цепи

Число звеньев цепи определяем по формуле:

(2.26)

(2.26)

Значение

числа звеньев получаем:

= 80,93

= 80,93

Округляем

до четного числа Lр = 80

Тогда

длина цепи будет:

L = Lр·р = 80·12,7 = 1016 мм

2.5.8 Уточнение межосевого расстояния

Межосевое расстояние уточняем по формуле:

, (2.27)

, (2.27)

мм.

мм.

2.5.9 Проверка быстроходности передачи

Для оценки критической частоты вращения используется выражение:

N1к =  , мин-1

(2.28)

, мин-1

(2.28)

где

Ft - натяжение ведущей ветви, Н;

q - масса

погонного метра цепи, кг/м.

С

достаточной точностью принимают F1= Ft. Очевидно, что должно выполняться условие n1 £ n1к

N1к =  = 83 мин-1

= 83 мин-1

Расчетное

число ударов цепи при набегании на зубья звездочек должно отвечать условию:

, 1/с; [u] = 30

, 1/с; [u] = 30

Условие

выполняется.

.5.10 Определение усилий в передаче

Натяжение от провисания цепи

, H

(2.29)

, H

(2.29)

где

Кf - коэффициент, зависящий от положения линии центров

звездочек.

Кf

= 6 для горизонтального расположения передачи, Кf = 3 для

передачи с углом наклона более 40° к горизонту, Кf

= 1 для передачи с углом наклона менее 40° к горизонту.

g = 9,8 -

переводной коэффициент.

Н

Н

Натяжение

от центробежной силы

, Н

(2.30)

, Н

(2.30)

Fv =

0,7·0,332 = 0,076 Н

2.5.11 Определение коэффициента запаса прочности

Коэффициент запаса прочности определяем по формуле:

, Н

(2.31)

, Н

(2.31)

где

Q - разрушающая нагрузка.

Проверяем коэффициент запаса прочности по формуле:

S =  Н

Н

Нормативный

коэффициент запаса прочности  ;

;

>

> условие прочности выполняется.

условие прочности выполняется.

.5.12 Определение силы давления на вал

Нагрузка на валы звездочек принимается направленной по линии валов и

вычисляется как:

где Кb = 1,15

уточняющий коэффициент

цеп = 1,15·828,175+ 2·1,94 = 956,281 Н

2.6

Ориентировочный расчет и конструирование выходного вала

Проектирование начинаем с определения диаметра выходного конца, из

расчета на чистое кручение по формуле:

, мм,

(2.33)

, мм,

(2.33)

где

- момент на валу, Н´м;

- момент на валу, Н´м;

МПа -

допускаемые напряжения при кручении;

МПа -

допускаемые напряжения при кручении;

мм.

мм.

Минимальный

диаметр вала находится под ведомой звездочкой цепной передачи. Принимаем

предварительно d1 = 40 мм.

В дальнейшем будем проводить уточненный расчет вала и в случае не выполнения

условия прочности откорректируем.

Тогда

под подшипниками качения посадочный диаметр равен  мм. На валу устанавливается шпонка под ведомой

звездочкой цепной передачи. В зависимости от посадочного диаметра назначаем

сечение шпонки призматическую по ГОСТ 23360-78.Сечение шпонки: b =

12 мм - ширина шпонки, h - 8 мм - высота шпонки. Глубина паза, мм: вала, t1= 4; ступицы, t2 = 4,3. Длина шпонки, которая устанавливается под ведомой

звездочкой цепной передачи

мм. На валу устанавливается шпонка под ведомой

звездочкой цепной передачи. В зависимости от посадочного диаметра назначаем

сечение шпонки призматическую по ГОСТ 23360-78.Сечение шпонки: b =

12 мм - ширина шпонки, h - 8 мм - высота шпонки. Глубина паза, мм: вала, t1= 4; ступицы, t2 = 4,3. Длина шпонки, которая устанавливается под ведомой

звездочкой цепной передачи  мм.

Шпонка 12х8х50 ГОСТ 23360-78.

мм.

Шпонка 12х8х50 ГОСТ 23360-78.

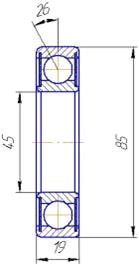

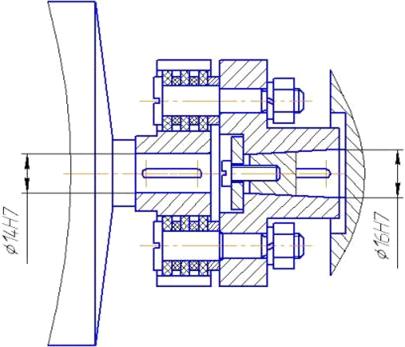

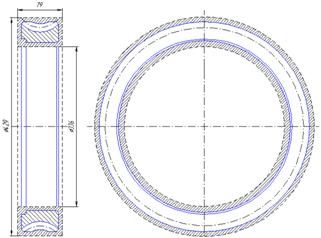

2.7 Предварительный выбор подшипников

Осевые усилия на валу незначительные, в основном нагрузка на подшипники

радиальная. Таким образом, назначаем подшипники шариковые радиальные однорядные

с двумя уплотнениями. Такая конструкция подшипника значительно упрощает и

обслуживание конструкцию подшипникового узла. Графическое изображение

подшипника приведено на рисунке 2.2.

Характеристика подшипника 80209 - ГОСТ 7242-81:

·

посадочный

диаметр подшипника на вал,d= 45

мм;

·

посадочный

диаметр подшипника в корпус, D= 85

мм;

·

высота подшипника

Н= 19 мм;

·

радиус скругления

R= 1,5;

·

динамическая

грузоподъемность - 35,2;

·

статическая

грузоподъемность - 12,6 кН.

Рисунок 2.2 Конструкция подшипника 80209 ГОСТ 7242-81

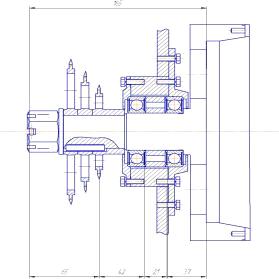

2.8 Эскизная компоновка узла приводного вала

Приводной вал - является одной из основных деталей приводной секции. Вал

установлен на двух шариковых радиально-упорных подшипниках. Подшипник 80209 -

ГОСТ 7242-81.

На входной конец вала устанавливается ведомая звездочка цепной передачи.

Ведомая звездочка цепной передачи посажена на шпонку12х8х50 ГОСТ 23360-78.

Эскизная компоновка приводного вала конвейера (рисунок 2.3).

.9 Проверка долговечности предварительно выбранных подшипник

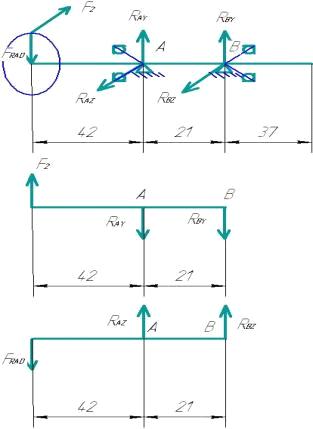

.9.1 Составление расчетной схемы

После того как произвели компоновку выходного вала, т.е. знаем точное

расположение кинематических элементов, а именно расстояния между подшипниками и

расстояние между точками приложения сил, составляем расчетную схему. Расчетная

схема представлена на рисунке 2.4.

Рисунок 2.3 Эскизная компоновка приводного вала

Рисунок 2.4 Расчетная схема вала

На данной схеме приняты следующие обозначения:

Ft - тяговое усилие на приводной звездочке,

Ft = 2·T4/d1

Ft =2·115,084/0,109=2111 Н

Fr -радиальное усилие,

Fr = Ft · tgα,

где α=220

- угол зацепления,

Fr =2111· 0,4 = 853 Н,

а, b, c - длина участков, м:

а = 0,042 м; b = 0,021 м; с =

0,037 м;

Lab - расстояние между подшипниками, Lab= 0,074 м;

L -

общая длина вала, L = 0,109 м.

a = 22 - угол наклона цепной передачи;

.9.2 Определение реакций опор

Вертикальная плоскость (плоскость ХОZ). Для этого необходимо составить уравнения статики.

Определим реакции, возникающие в опорах в вертикальной плоскости. Для

этого необходимо составить уравнения статики.

S МА = 0; S МА = Fr ·a + Raz · b = 0 Н×м;

S МВ = 0; S МВ = Fr· (a+b)-Rbz · b= 0 Н×м;

S Fвер = 0 Н; S Fвер = Fr - Raz +Rbz = 0 Н;

Из уравнений статики выражаем неизвестные:

Raz= Fr · (a+b)/ bbz = Fr

·a / baz=

853·0,063) / 0,021 = 2559 Н

Rbz= 853·0,042) / 0,021 = 1706 Н

Проверка: 853-2559+ 1706 = 0 Н - реакции определены верно.

Горизонтальная плоскость (плоскость YOZ)

Для этого необходимо составить уравнения статики.

Уравнение статики:

S МА = 0; S МА = Ft ·a + Rby · b = 0 Н×м;

S МВ = 0; S МВ = Ft· (a+b)-Ray · b= 0 Н×м;

S Fвер = 0 Н; S Fвер = Ft -Ray +Rby = 0 Н;

Из уравнений статики выражаем неизвестные:

Ray = Ft· (a+b)/ b;by = Ft

·a / b;ay =

2111·0,063) / 0,021 = 6333 Н;

Rby = 2111·0,042) / 0,021 = 4222 Н;

Проверка 2111-6333+ 42222 = 0 Н - реакции определены верно.

Тождество верно, реакция определена правильно.

Определение реакций (суммарных) в опорах А и В.

Так как вал имеет круглое сечение, то:

R∑=

R∑А= =

=  Н

Н

R∑В= =

= Н

Н

Эквивалентную

нагрузку действующую на подшипники определяем по формуле:

Pэ = R∑´V´Kб´КT,

где

R∑ -

суммарная нагрузка на подшипник в опоре=1 - коэффициент вращения (кольцо

наружное неподвижно, внутреннее вращается);

Кб

- коэффициент безопасности (учитывая, что цепная передача усиливает

неравномерность нагрузки подшипника) Кб=1,2;

КT -

температурный коэффициент (при температуре подшипника ≤ 100˚ КT=1

Опора

А:

PэА = R∑А´V´Kб´КT=6830´1,2´1´1=8196 Н

Опора

B:

PэB=

R∑B´V´Kб´КT=4553´1,2´1´1=5463,6 Н

.9.3

Определение расчетной долговечности подшипников

Расчет

подшипников ведем по более нагружаемой опоре В согласно следующей формуле:

L = (С/Рэ)р,

млн/об, (2.34)

где

L - расчетная долговечность, млн/об;

С

- динамическая грузоподъемность подшипника, Н;

Рэ

- эквивалентная нагрузка, Н;

р

- знаменатель степени р=3 для шариковых подшипников.

Расчет

проводим для наиболее нагруженной опоры. Определим расчетную долговечность

подшипников в часах, установленных в опоре В.

L =

(35200/12600)3 = 21,8 млн/об

Долговечность

подшипников в часах:

L h= , ч (2.35)

, ч (2.35)

L h= ч

ч

Подшипники

обеспечивают требуемую долговечность с большим запасом.

Подшипники

пригодны.

.10

Уточненный расчет вала

Выносливость

вала (прочность при переменных во времени напряжениях) в большей степени

зависит от влияния абсолютных размеров и его конструктивных форм в местах

перехода между ступенями. В таких переходах возникает концентрация напряжений

изгиба и кручения. Для учета этих факторов, очевидно, что конструкция и размеры

вала должны быть оптимальны.

Расчет

на выносливость выполняется после выполнения проектирования и окончательной

компоновки рассчитываемого вала, расчета подшипников качения, выбора и расчета

шпонок.

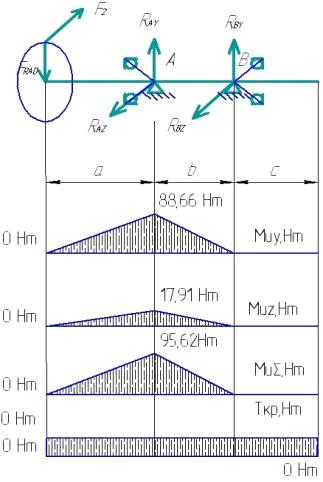

.10.1 Построение эпюр изгибающих моментов

Вертикальная плоскость (плоскость ХОZ)

Построение эпюр изгибающих моментов для вертикальной плоскости (рисунок

2.5).

Рассмотрим первый участок: 0 £ Х1 £ а; а = 0,042 м

Уравнение моментов:

Ми1 Z

= Fr · Х1

При Х1 = 0, Ми10 Z = Fr · Х1 = 853 · 0 = 0 Н;

При Х1 = 0,037 Ми11 Z = Fr · Х1 = 853 · 0,042 = 35,826 Н;

Рассмотрим второй участок: 0 £ Х2 £ b; b = 0,021 м.

Уравнение моментов:

Ми2 Z

= Fr · (а + Х2)- Raz · Х2

При Х2 = 0, Ми20 Z = 853 · 0,021 = 17,91Н;

При Х2 = 0,021 м; Ми21 Z = 853· (0,042 + 0,021)-2559· 0,021 =

0 Н.

Горизонтальная плоскость (плоскость YOZ)

Рассмотрим первый участок: 0 £ Х1 £ а; а = 0,042 м

Уравнение моментов:

Ми1 Y =

Ft · Х1

При Х1 = 0 м: Ми10 Y = 2111·0 = 0 Н;

При Х1 = 0,037 м: Ми11 Y = 2111·0,042 = 88,66 Н;

Рассмотрим второй участок: 0 £ Х2 £ b; b = 0,021 м.

Уравнение моментов:

Ми2 Y =

Ft· (а + Х2)- Ray· Х2

При Х2 = 0 м; Ми20 Y = 2111·(0,042+0)-6333·0 = 88,66 Н;

При Х2 = 0,021 м;

Ми21 Y

= 2111·(0,042+0,021) - 6333·0,021= 0 Н;

Рисунок 2.5 Эпюры

.10.2 Определение напряжения в опасном сечении

Построение эпюры суммарных изгибающих моментов

Построим эпюру суммарных изгибающих моментов. Так как вал имеет круглое

сечение, то суммарные моменты определяем по формуле:

Ми∑= , Н м (2.36)

, Н м (2.36)

Рассмотрим

первый участок: 0 £ Х1 £ а; а = 0,042

м

Ми∑10= Нм

Нм

Ми∑11= Нм

Нм

Рассмотрим

второй участок: 0 £ Х2 £ b; b =

0,021 м

Ми∑20= Нм

Нм

.10.3 Определение коэффициента запаса прочности для вала

Примем, что нормальные напряжения от изгиба изменяются по симметричному

циклу, а касательные от кручения - по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с

требуемыми (допускаемыми) значениями [s].

Наиболее опасным сечением для данного вала является сечение под

подшипником качения опоры A, в

месте перехода с одного диаметра на другой.

Коэффициент запаса прочности определяется по формуле:

S= , (2.37)

, (2.37)

где

Sσ - коэффициент запаса прочности по нормальным

напряжениям;

Sτ - коэффициент запаса прочности по касательным

напряжениям;

[S] -

допускаемый коэффициент запаса прочности [S]=2,5;

Коэффициент

запаса прочности по нормальным напряжениям определяем исходя из формулы:

(2.38)

(2.38)

где

σ-1- предел

выносливости стали при симметричном цикле изгиба; для углеродистых

конструкционных сталей σ-1= 0,43´σв;

σв - предел

прочности материала вала. σ в

= 780 МПа

Кσ - эффективный коэффициент концентрации нормальных

напряжений;

Е

σ - масштабный фактор;

β - коэффициент, учитывающий влияние шероховатости поверхности;

σv-

амплитуда цикла нормальных напряжений, равная наибольшему напряжению привода σ u в

рассматриваемом сечении.

Коэффициент

запаса прочности по напряжениям кручения определяем согласно формуле:

(2.39)

(2.39)

где

τ-1- предел

выносливости стали при симметричном цикле кручения, τ-1= 0,58´σ-1 МПа

Наиболее

опасным сечением является сечение в опоре A. Материал вала

- Сталь 45 ГОСТ 1050-88 нормализованная, σ в = 570 МПа. Диаметр вала в опасном сечении d=40

мм. Коэффициенты Кσ = 1,96;

Кt = 1,35; Еσ = 0,88; Еt = 0,77; β = 0,96; σm = 0Н; yσ = 0,2; yt = 0,1.

σ-1= 0,43´σ в = 0,43´570 =

245,1 МПа;

t-1= 0,58´σ в = 0,58´570 =

142,158 МПа;

Определяем

изгибающие моменты в опасном сечении;

В

горизонтальной плоскости:

МиY=2111´(0,042-0,015)=56,99 Н

В

вертикальной плоскости:

МиZ=853´(0,042-0,015)=23,03 Н

Суммарный

изгибающий момент:

Ми∑10=

W-осевой момент

сопротивления сечения;

Wp-полярный

момент сопротивления вала.

Для

полого сечения с полостью диаметром d0:

Амплитуда

и среднее напряжение цикла касательных напряжений:

MПа

MПа

Амплитуда

нормальных напряжений:

MПа

MПа

Тогда:

,

,

,

,

S= ³ [S] = 1,5 … 2,5.

³ [S] = 1,5 … 2,5.

Прочность

вала обеспечена.

.11 Выбор муфты

Вал электродвигателя и вал редуктора необходимо соединить муфтой. В

качестве муфты используем упругую втулочно-пальцевую муфту. Благодаря

эластичным втулкам (конструктивные элементы) такая муфта дает возможность

компенсации несоосности и углового смещения валов. Муфту необходимо подбирать

по крутящему моменту, который возможно передать муфтой (по условию прочности элементов

входящих в конструкцию муфты) и частоте вращения (допустимой) муфты.

Выходной вал электродвигателя имеет цилиндрический участок под посадку

полумуфты диаметром d =19 мм. Выходной

конец под посадку полумуфты на редукторе конический. Назначаем стандартную

муфту типа МУВП 31,5-14-I.1-16-II.1-УЗ

ГОСТ 21424-75 (рисунок 2.6), которая передает крутящий момент Т = 31,5 Нм, с

цилиндрическим посадочным отверстием d = 14 мм в одной полумуфте и с коническим посадочным отверстием d = 16 мм в другой.

Рисунок 2.6 Втулочно-пальцевая муфта

2.12 Подбор шпонок и проверка прочности шпоночных соединений

Проверочный расчет шпонок проводят по условию [16] смятия узких граней

шпонок по следующему выражению.

, (2.40)

, (2.40)

где Т - момент на валу, Н.м.;

d -

диаметр вала, мм;

ℓр - рабочая длина шпонки, мм, ℓр= ℓ

- в;

ℓ - длина стандартной шпонки, мм;

в - ширина стандартной шпонки, мм;

h -

высота стандартной шпонки, мм;

t1 - глубина паза вала, мм.

[δст] =100-120 МПа - допускаемое

напряжение на смятие шпоночного соединения при стальной ступице.

В конструкции привода используются несколько шпоночных соединений: вал

электродвигателя - полумуфта, вторая полумуфта - вал (ведущий) редуктора,

выходной конец вала редуктора -втулка крепления звездочек цепной передачи,

звездочка цепной передачи - выходной вала. Все перечисленные шпоночные

соединения, кроме последнего, назначены исходя из стандартных нормативных узлов

и поэтому условие прочности должно быть заложено и выполняться.

Необходимо проверить шпоночное соединения вала приводного и звездочки

цепной передачи. Данное соединение выполнено посредством шпонки 12х7х50 ГОСТ

23360-78. Параметры шпонки:

в = 12 мм;

h = 7

мм;

ℓр = 50 - 12 = 38 мм;

t1

= 4 мм

Момент

на валу, Т-115,084х103 Н мм;

диаметр вала -40 мм.

мм;

диаметр вала -40 мм.

Подставляем

значения в формулу и определяем напряжение смятия:

МПа< [δ] =120 МПа

МПа< [δ] =120 МПа

Условие

прочности соблюдаются.

3. Разработка гидропривода

.1 Расчет и выбор исполнительного гидродвигателя

.1.1 Определение нагрузочных и скоростных параметров гидродвигателя

Решение этой задачи производится на основании нагрузочных и скоростных

параметров привода, приведённых в задании, и кинематической схемы передаточного

механизма между выходным звеном гидродвигателя и рабочим органом установки -

подъема крышки редуктора.

По заданию даны:

гидродвигатель поступательного движения (гидроцилиндр).

движение рабочего органа поступательное;

усилие подъема 7500 Н [по паспорту ];

наибольшая линейная скорость Vmax.=0,05

м/с [по паспорту].

В нашем случае рабочий орган и выходное звено гидродвигателя совершают

поступательное движение.

На основании параметров привода определяются максимальная скорость и

максимальное осевое усилие:

V д max.= Vmax.=0,05 м/с

R д max.= Rmax.=5000 H

.1.2. Определение

геометрических параметров и выбор ГД

В качестве исполнительного гидродвигателя выбираем гидроцилиндр

двухстороннего действия с односторонним штоком. Основными параметрами гидроцилиндра

являются диаметры поршня и рабочее давление.

Диаметр поршня гидроцилиндра определяется по формуле:

, мм,

(3.1)

, мм,

(3.1)

где

р1 и р2 - давление соответственно в напорной и

сливной полостях гидроцилиндра;

р1

= 4,2 МПа;

Принимаем:

р2 = 0,6 МПа;

коэффициенты,

которые принимаются с учетом выбранной конструкции ГЦ (с односторонним штоком).

м = 40,4

мм

м = 40,4

мм

По

полученному значению D из справочника [1] выбирается стандартный

гидроцилиндр, у которого диаметр поршня Dст.> D

Dст = 50 мм.

Диаметр

штока:

мм

мм

По

справочнику [1] принимаем стандартное значение, ближайшее большее к расчетному:

dст = 32 мм, с односторонним штоком.

Основные

параметры гидроцилиндра по ГОСТ 6540-68:

Dст=50 мм, dст=32 мм;

рном.

=6,3 МПа.

Гидроцилиндр

ГЦО  ТУ2-053.0221050.007-89

ТУ2-053.0221050.007-89

.2

Составление принципиальной схемы гидродвигателя

Составление

принципиальной схемы гидропривода начинаем от гидроцилиндров, то есть наносим

на схему гидроцилиндры, а затем на их гидролинии устанавливаем регулирующие и

направляющие гидроаппараты в соответствии с циклограммой работы привода и

способом регулирования скорости. После этого объединяем напорную, сливную и

дренажную линии отдельных участков схемы. Последним этапом является изображение

гидросхемы насосной установки, размещение фильтра, предохранительного клапана,

обратного клапана, дросселя (рисунок 3.1).

Схема

насосной установки окончательно определяется после выбора её модели. Необходимо

предусмотреть разгрузку насоса в положении «стоп», что обычно достигается

выбором соответствующей схемы реверсивного распределителя.

Схема

работы гидропривода

Подвод:

Н-Ф-ОК-Р(РР)А-Д1-ГЦ(ПП)/ГЦ(ШП)-Д2(КО)-В(РР)Т-бак

ПК

Отвод:

Н-Ф-ОК-Р(РР)В-Д2- ГЦ(ПП)/ГЦ(ШП)-Д1(КО) -А(РР)Т-бак

ПК

СТОП:

Н-Ф-ОК Р(РР)Т-бак

ПК

3.3 Расчет и выбор насосной установки

Выбор насосной установки осуществляется исходя из требуемых расхода

жидкости и давления в гидроприводе.

Для гидроцилиндра с односторонним штоком:

, (3.3)

, (3.3)

Рисунок 3.1 Принципиальная схема

, (3.4)

, (3.4)

где Qп, Qо - максимальные расходы жидкости соответственно при подъеме и

опускании;1ст, F2ст - эффективные площади стандартного

гидроцилиндра соответственно в напорной и сливной полостях гидроцилиндра;

vДmax=0,05 м/c (по условию).

, м2

(3.5)

, м2

(3.5)

м2

м2

, м2

(3.6)

, м2

(3.6)

м2

м2

Определяем

максимальные расходы жидкости:

Номинальная

подача насоса должна превышать максимального из полученных расходов жидкости т.

е. Qн >.QО

max

Величина

требуемого давления на выходе из насоса: рн=р1 +Δрн,

где Δрн - суммарные потери давления в линии,

соединяющей насос с гидроцилиндром при опускании крышки.

Потери давления могут быть определены только после разработки

гидропривода, поэтому предварительно выбор насосной установки производится,

приняв:

МПа

МПа

На

основании полученных значений из справочника [1] выбираем модель насосной

установки и насоса:

ТУ2-053-1535-80,

ТУ2-053-1535-80,

где

2 - исполнение по высоте гидрошкафа; Н = 1650 мм;

А

- исполнение по способу охлаждения: с теплообменником и терморегулятором;

М

- исполнение по расположению и количеству агрегатов: один агрегат за щитом;

П

- расположение насосного агрегата: правое;

УХЛ

- климатическое исполнение;

Г12-31М/4А90L6

- в числителе - тип комплектующего насоса; в знаменателе - электродвигатель;

Г49

- 33 - номер насосного агрегата;

Qн=8 л/мин=13,3·10-5 м3/с;

Подача

насоса данной установки удовлетворяет условию:

Qн

> QП max ; 8 >5,89

3.4 Расчет и выбор гидроаппаратуры трубопроводов

Параметрами для выбора гидроаппаратуры является величина расхода жидкости

и рабочего давления в той линии, где установлен аппарат. Номинальные значения

расхода и давления - ближайшие большие к расчетным значениям. Выбранные

аппараты должны соответствовать заданному способу монтажа, в данном случае

стыкового. Выбор аппаратуры производим из справочника [1]. При выборе

направляющей аппаратуры предпочтение отдаём распределителям типа В,

отличающимся меньшими габаритами и металлоёмкостью.

РР(схема 44) - реверсивный распределитель;

Qном.=16 л/мин; Qmax.=30 л/мин; Рном=32 МПа

ВЕ6.44.31/ОФ.В220 - 50Н.Д. ГОСТ 24679 -81,

В - гидрораспределитель золотниковый;

Р - управление ручное;

- диаметр условного прохода, мм;

- исполнение по схеме 44 [1];

/ - номер конструкции;

ОФ - без пружинного возврата с фиксатором;

В220 - 50 - вид тока; В - переменный, напряжение 220В, частота 50Гц;

Н - наличие кнопки для ручного переключения на электромагнитное;

Д - подвод кабеля сверху;

Ф - фильтр напорный;

Qном=8 л/мин; Рном.=6,3 МПа

- 80 -2 ГОСТ 16026-80

- номинальная пропускная способность, л/мин;

- номинальная тонкость фильтрации, мкм;

- исполнение по конструкции;

КО - клапан обратный модульного исполнения;

Qном=16 л/мин; Рном.=20 МПа

КОМ6/3Р ТУ2-053-1649-83Е

КП - клапан предохранительный модульного исполнения;

Qmax.=30

л/мин; Рном.=32 МПа

МКПВ-10/3-МР3 ТУ2-053-17-58-85

Д - сдвоенный дроссель с обратным клапаном;

Qном.=12,5 л/мин; Qmax.=30 л/мин; Рном=32 МПа

ДКМ 6/3 -В-АВ ТУ2-053-1397-78Е

ДКМ - дроссель с обратным клапаном модульного исполнения;

- условный проход, мм;

- номинальное давление 32 МПа;

В - исполнение по виду управления: рукоятка со шкалой;

АВ - дроссели с обратными клапанами установлены в линиях А и В;

Внутренний диаметр трубопровода:

, мм

(3.8)

, мм

(3.8)

где

Q - максимальный расход жидкости в трубопроводе, м3/с;

-

рекомендуемая скорость течения жидкости в трубопроводе, м/с;

-

рекомендуемая скорость течения жидкости в трубопроводе, м/с;

Максимально

допускаемая толщина стенки трубопровода:

, (3.9)

, (3.9)

где р - максимальное давление жидкости в трубопроводе;

- предел

прочности на растяжение материала трубопровода:

- предел

прочности на растяжение материала трубопровода: = 340

МПа;

= 340

МПа;

Кб

- коэффициент безопасности, Кб = 2;

Трубопроводы

разбиваем на участки и производим расчёт для каждого участка.

Напорная

линия

Напорные

трубы: участок 1-4, 20-21; Q max.=8л/мин=1,33·10-4 м3/с;

м

м

Выбираем ближайшее большее стандартное значение [1]

Dуст=8,8 мм

Dст=dн -  =10- 2·0,6=8,8 мм

=10- 2·0,6=8,8 мм

мм

мм

Для

данного участка выбираем стальные бесшовные трубы 10´0,6 по ГОСТ 8734 -75

Соединение

с развальцовкой: 2-10-К1/4” ОСТ 2 Г 93-4-78,

где

2 - конструктивное исполнение на давление до 16 МПа;

-

наружный диаметр трубы dн, мм;

К1/4”-резьба

коническая;

Напорные

трубы: участок 5-8; Q max=5,89

л/мин=9,8·10-5 м3/с;

м

м

Выбираем ближайшее большее стандартное значение [1]:

Dуст=8,8 мм

Dст=dн -  =10-2·0,6=8,8 мм

=10-2·0,6=8,8 мм

мм

мм

Для

данного участка выбираем трубопроводы 10´0,6 по ГОСТ

8734-75.

Соединение

с развальцовкой: 2-10-К1/4” ОСТ 2 Г93-4-78.

Напорно-сливные

трубы: 12-13;

Q

max=5,89 л/мин=9,8·10-5 м3/с;

м

м

Выбираем ближайшее большее стандартное значение [1]:

Dуст=8,8 мм

Dст=dн -  =10-2·0,6=8,8 мм

=10-2·0,6=8,8 мм

мм

мм

Для

данного участка выбираем трубопроводы 10´0,6 по ГОСТ

8734-75.

Соединение

с развальцовкой: 2-10-К1/4” ОСТ 2 Г93-4-78.

м

м

Выбираем ближайшее большее стандартное значение [1]:

Dуст=6,8 мм

Dст = dн -  =8-2·0,6=6,8 мм

=8-2·0,6=6,8 мм

мм

мм

Для

данных участков выбираем трубопроводы 8´0,6 по ГОСТ

8734-75.

Соединение

с развальцовкой: 2-8-К1/4” ОСТ 2 Г93-4-78

Сливные трубы: участок 18-19; Q max=5,89 л/мин=9,8·10-5 м3/с;

м

м

Выбираем

ближайшее большее стандартное значение [1]

Dуст=8,8 мм

Dст=dн -  =10-2·0,6=8,8 мм

=10-2·0,6=8,8 мм

мм

мм

Для

данных участков выбираем трубопроводы 10´0,6 по ГОСТ

8734-75

Соединение

с развальцовкой: 2 - 10 - К1/4” ОСТ 2 Г93-4-78

Сливные трубы: участок 22-23 Q max.=8л/мин=13,3·10-5

м3/с;

м

м

Выбираем ближайшее большее стандартное значение [1]

Dуст=10,8 мм

Dст=dн -  =12-2·0,6=10,8 мм

=12-2·0,6=10,8 мм

мм

мм

Для

данных участков выбираем трубопроводы 12´0,6 по ГОСТ

8734-75.

Соединение

с развальцовкой: 2-12-К3/8” ОСТ 2 Г93-4-78

.5

Разработка и конструирование гидроблока управления

В гидроблок управления входят следующие аппараты: реверсивный

распределитель РР (ВЕ6.44.31/ОФ.В220 - 50Н.Д. ГОСТ 24679 -81) стыкового

исполнения и дроссель с обратным клапаном модульного исполнения

ДКМ 6/3-В-АВ ТУ2-053-1397-78Е.

Данные аппараты компонуются в виде пакета, и между аппаратами

устанавливаются специально разработанные плиты. Для выбранной конструкции

гидроблока управления необходимо спроектировать две плиты.

Плиты и аппараты скрепляются посредством стандартных крепёжных деталей. В

данном случае - это шпильки. При проектировании плит гидроблока управления

обеспечивается максимальная простота, компактность и технологичность

конструкции, удобство сборки, а также возможность установки его на оборудование

(предусмотрена установочная пластина с отверстиями). Диаметры отверстий в

корпусе соответствуют диаметрам отверстий в аппаратах, которые к нему

присоединяются. Толщина перемычек между отверстиями не превышает 3…5 мм.

На основе компоновки выполняется сборочный чертеж гидроблока управления,

на котором проставляются габаритные, присоединительные и установочные размеры.

На основании сборочного чертежа блока управления выполняются рабочие чертежи

плит. Учитывая сложность конструкции корпуса, отверстия пронумеровываются

(обозначаются) и их размеры указываются в таблице 3.1.

Таблица 3.1

Параметры отверстий плит гидроблока управления

|

Обозначение отверстия

|

Диаметр отверстий

|

резьба

|

Глубина сверления

|

Номера соединяемых отверстий

|

|

ПЛИТА 1

|

|

Рд

|

6

|

-

|

14

|

1, 2, Вд

|

|

Ад

|

6

|

-

|

34

|

3, 4, Тд

|

|

Вд

|

6

|

-

|

14

|

1, 2, Рд

|

|

Тд

|

6

|

-

|

34

|

3, 4, Ад

|

|

1

|

6

|

К ¼'

|

31

|

Рд, Вд, 2

|

|

2

|

6

|

К ¼'

|

34,5

|

Рд, Вд, 1

|

|

3

|

6

|

К ¼'

|

31

|

Ад, Тд, 4

|

|

4

|

6

|

К ¼'

|

36,5

|

Ад, Тд, 3

|

|

ПЛИТА 2

|

|

Р

|

6

|

К ¼'

|

22

|

Рр

|

|

А

|

6

|

К ¼'

|

28

|

Ад

|

|

В

|

6

|

К ¼'

|

27

|

Вд

|

|

Т

|

6

|

К ¼'

|

22

|

Тр

|

|

Рд

|

6

|

-

|

40

|

1, 2

|

|

Ад

|

6

|

-

|

10

|

А

|

|

Вд

|

6

|

-

|

10

|

В

|

|

Тд

|

6

|

-

|

30

|

3, 4

|

|

РР

|

|

-

|

10

|

Р

|

|

АР

|

|

-

|

40

|

А

|

|

ВР

|

|

-

|

30

|

В

|

|

ТР

|

|

-

|

10

|

Т

|

|

1

|

6

|

К ¼'

|

32

|

Рд, Вр, 2

|

|

2

|

6

|

К ¼'

|

32

|

Рд, Вр, 1

|

|

3

|

6

|

К ¼'

|

32

|

Тд, 4

|

|

4

|

6

|

К ¼'

|

32,5

|

Тд, 3

|

.6 Определение потерь давления в аппаратах и трубопроводах

.6.1. Определение потерь давления в аппаратах

Потери давления D рГА

в гидроаппаратах определяются по формуле:

DГА=Dр0+АхQmax, МПа, (3.10)

где Dро -

давление открывания или настройки аппарата;

А и В - коэффициенты аппроксимации экспериментальной зависимости потерь

давления в аппарате от расхода жидкости через него;

Qмах-расход жидкости через аппарат на

данном этапе цикла.

Величина Dро

для обратных клапанов приводится в справочнике [1], а для напорных,

редукционных и переливных клапанов выбирается при расчете гидродвигателя и

насосной установки. Для распределителей, фильтров и дросселей Dро=0.

Коэффициенты А и В определяются по формулам:

, (3.11)

, (3.11)

, (3.12)

, (3.12)

где Q ном-номинальный расход аппарата;

Dрном-потери давления в аппарате при номинальном расходе.

Величина Dрном

для стандартных гидроаппаратов указывается в справочнике [1] в таблицах

основных параметров.

Расчет производим для подвода.

Фильтр Ф: Qном.=8 л/мин=13,3·10-5 м3/с

МПа·с/м3;

МПа·с/м3;

МПа·с2/м6;

МПа·с2/м6;

МПа.

МПа.

Клапан обратный КО: Qном.=16 л/мин = 26,7·10-5 м3/с;

А= =187 МПа·с/м3

=187 МПа·с/м3

МПа·с2/м6

МПа·с2/м6

МПа;

МПа;

Распределитель РР: Qном=16л/мин = 26,7·10-5м3/с

МПа·с/м3

МПа·с/м3

МПа·с2/м6

МПа·с2/м6

0,002088

МПа

0,002088

МПа

Дроссель с обратным клапаном Д (работает обратный клапан):ном=12,5

л/мин = 20,8·10-5м3/с

МПа·с/м3

МПа·с/м3

МПа·с2/м6

МПа·с2/м6

Мпа

Мпа

Дроссель с обратным клапаном Д (работает дроссель):

ном=12,5 л/мин = 20,8·10-5м3/с

МПа·с/м3

МПа·с/м3

МПа·с2/м6

МПа·с2/м6

МПа

МПа

Распределитель РР:

ном=16л/мин = 26,7·10-5м3/с

(МПа·с/м3)

(МПа·с/м3)

(МПа·с2/м6)

(МПа·с2/м6)

МПа

МПа

Расчет потерь давления в гидроаппаратах сводим в таблицу 3.2.

Таблица 3.2

Потери давления в гидроаппаратах

|

Наименование и модель аппарата

|

D Ро (ΜПа)

|

А (МПа·с/м3)

|

В (МПа·с2/м6)

|

Этап цикла

|

Qmax (м3/с)

|

D Рг а (ΜПа)

|

|

Фильтр щелевой 10-80-1

|

0

|

26,32

|

197863,08

|

П

|

13,3·10-5

|

0,007

|

|

Обратный клапан КО

|

0,15

|

187,26

|

701370,48

|

П

|

9,8·10-5

|

0,160427

|

|

Распределитель РР В6

|

0

|

37,5

|

140274,1

|

П

|

9,8·10-5

|

0,002088

|

|

Дроссель с ОК ДКМ6/3

|

0,15

|

360,58

|

1733542,9

|

П

|

9,8·10-5

|

0,170934

|

|

Дроссель с ОК ДКМ6/3

|

0

|

360,58

|

1733542,9

|

П

|

4,73·10-5

|

0,034657

|

|

Распределитель РР В6

|

0

|

37,5

|

140274,1

|

П

|

4,73·10-5

|

0,005022

|

Напорная линия: D РГА

=0,340449 ΜПа

Сливная линия: D РГА

=0,039679 ΜПа

Суммарные потери в ГА: D РГАS =0,380128 ΜПа.

.6.2 Определение потерь давления в трубопроводах

Потери давления по длине

Потери давления по длине обусловлены вязким трением жидкости при ее

течении в трубопроводе. Существенное влияние на величину этих потерь оказывает

режим течения жидкости. Различают два режима: ламинарный и турбулентный, причем

переход из одного режима в другой происходит при критическом числе Рейнольдса (Reкр).

Поэтому прежде всего для каждого трубопровода определяется число

Рейнольдса (Re).

Re =U·d·ст/n, (3.13)

где U - фактическая скорость движения

жидкости в трубопроводе;

n - кинематический коэффициент вязкости жидкости.

Затем сравниваем это число с Reкр:

если Re < Reкр, то режим течения ламинарный.

Для гладких круглых труб, а так же для отверстий в корпусе гидроблока

управления Reкр=2300, для рукавов Reкр=1600.

При расчете потерь давления трубопроводы разбиваются на участки, имеющие

одинаковый диаметр и расход жидкости. Потери давления D Ре на вязкое трение:

МПа,

(3.14)

МПа,

(3.14)

где

ρ- плотность рабочей жидкости;

λi -

коэффициент гидравлического трения на i-м участке;

ni -

число участков.

Для

гладких цилиндрических трубопроводов коэффициент λi

определяется по формулам:

при

ламинарном режиме λi=64/Rei

-

при турбулентном режиме λi=0,3164/(Rei )0,25

где

Rei - число Рейнольдса. на i-м участке.

Расчет

производим для подвода.

Участок

1-4

F1-4=π(dст)2/4=π(0,008)2/4=5,03·10-5

(м)3

U1-4=Q/f1-3=1,33·10-4/5,03·10-5=2,64

(м/с)

Re1-4=U1-4·dст/γ=2,64·0,008/19·10-6=1111,6

Режим

течения ламинарный.

λ1-4=64/Re1-4=64/1111,6=0,05758

МПа

МПа

Для

остальных участков трубопровода расчет производим аналогично. Результаты

расчетов сводим в таблицу 3.3.

Таблица

3.3

Потери

давления по длине

|

Этап цикла

|

Линия

|

Qmax [м3/с]

|

Учас-ток

|

dст; [м]

|

fст; [м2]

|

U [м/с]

|

Rei

|

λi

|

Li [м]

|

D Рi [МПа]

|

D Ре, [МПа]

|

|

Подвод

|

Н

|

13,3·10-5

|

1-4

|

0,0088

|

5,03·10-5

|

2,64

|

1111,6

|

0,057486

|

0,7

|

0,015499

|

D P н=0,18831

|

|

|

9,8·10-5

|

5-8

|

0,0088

|

5,03·10-5

|

1,95

|

820,3

|

0,078016

|

0,5

|

0,008144

|

|

|

|

9,8·10-5

|

8-8a

|

0,0068

|

2,83·10-5

|

3,46

|

1093,5

|

0,058525

|

0,1

|

0,005147

|

|

|

Этап цикла

|

Линия

|

Qmax [м3/с]

|

Учас-ток

|

dст; [м]

|

fст; [м2]

|

U [м/с]

|

Rei

|

λi

|

Li [м]

|

D Рi [МПа]

|

D Ре, [МПа]

|

|

|

9,8·10-5

|

9-12

|

0,0068

|

2,83·10-5

|

3,46

|

1093,5

|

0,058525

|

0,1

|

0,005147

|

|

|

Н-С

|

9,8·10-5

|

12-13

|

0,0068

|

2,83·10-5

|

3,46

|

1093,5

|

3

|

0,154399

|

|

|

|

4,73·10-5

|

14-14a

|

0,0088

|

5,03·10-5

|

0,93

|

393,4

|

0,162672

|

3

|

0,023435

|

D РС=0,04087

|

|

|

4,73·10-5

|

14a-16

|

0,0068

|

2,83·10-5

|

1,66

|

524,5

|

0,122031

|

0,1

|

0,002468

|

|

|

|

4,73·10-5

|

17-18

|

0,0068

|

2,83·10-5

|

1,66

|

524,5

|

0,122031

|

0,1

|

0,002468

|

|

|

|

4,73·10-5

|

18-19

|

0,0088

|

5,03·10-5

|

0,93

|

393,4

|

0,162672

|

1,6

|

0,012498

|

|

Местные

потери давления  складываются из потерь в различных местных

сопротивлениях

складываются из потерь в различных местных

сопротивлениях  и определяются по формуле:

и определяются по формуле:

, (3.15)

, (3.15)

где ζj

- коэффициент j-го местного сопротивления;

nм - число местных сопротивлений;стj

- площадь внутреннего сечения трубопровода перед j-м сопротивлением.

Коэффициент ζj определяется по справочнику [1].

Расчет производим для прессования. Участок 1-4:

изгиб трубы R/do=6 ζ=0,18

вход в емкость ζ=2

- вход в трубу R/do=0,12 ζ=0,1

ζ1-4= 0,18+2+0,1=2,28

МПа

МПа

Для остальных участков трубопровода расчет производим аналогично.

Результаты расчетов сводим в таблицу 3.4.

Таблица 3.4

Местные потери давления

|

Этап цикла

|

Линия

|

Qmax [м3/с]

|

Учас-ток

|

fст; [м2]

|

Вид местного сопротивления

|

Кол-во

|

ζi

|

Σζi

|

D Рмj [МПа]

|

D

Рм, [МПа]

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

Подвод

|

Н

|

13,3·10-4

|

1-4

|

5,03·10-5

|

изгиб трубы 90º

|

1

|

0,18

|

2,28

|

0,007014

|

DРмн=0,031216

|

D Рм=0,059099

|

|

|

|

|

|

вход в емкость

|

1

|

2

|

|

|

|

|

|

|

|

|

|

вход в трубу

|

1

|

0,1

|

|

|

|

|

|

|

9,8·10-5

|

4-8

|

5,03·10-5

|

тройник (ПК) ┤

|

1

|

0,1

|

0,1

|

0,00589

|

|

|

|

|

9,8·10-5

|

8-8a

|

2,83·10-5

|

резкое сужение Ø 0,0062/ Ø 0,0009

|

1

|

0,3

|

1,5

|

0,006264

|

|

|

|

|

|

|

|

колено 90º

|

2

|

1,2

|

|

|

|

|

|

Н-С

|

9,8·10-5

|

9-12

|

2,83·10-5

|

колено 90º

|

2

|

1,2

|

2,4

|

0,007461

|

|

|

|

|

9,8·10-5

|

12-13

|

2,83·10-5

|

изгиб трубы 90º

|

1

|

0,3

|

0,48

|

0,004587

|

|

|

|

|

|

|

|

изгиб трубы

|

5

|

0,18

|

|

|

|

|

|

Н-С

|

4,73·10-5

|

14-14a

|

5,03·10-5

|

изгиб трубы 90º

|

5

|

0,18

|

0,48

|

0,003892

|

DРмн =0,027883

|

|

|

|

|

|

|

изгиб трубы

|

1

|

0,3

|

|

|

|

|

|

|

4,73·10-5

|

14a-16

|

2,83·10-5

|

резкое расширение Ø 0,0055/ Ø 0,0079

|

1

|

0,6

|

3

|

0,009345

|

|

|

По результатам расчетов потерь давления в гидроаппаратах, потерь по

длине, местных потерь рассчитываются суммарные потери в напорной и сливной

линиях. Результаты сводим в таблицу 3.5.

Таблица 3.5

Суммарные потери давления

|

Линия

|

Этап цикла

|

D Рга [МПа]

|

D Рl [МПа]

|

D Рм [МПа]

|

D Р [МПа]

|

|

Н

|

П

|

0,340449

|

0,18831

|

0,031216

|

0,559975

|

|

С

|

П

|

0,039679

|

0,04087

|

0,027883

|

0,108432

|

По полученным данным уточняем расчет насосной установки по давлению:

РНтреб= Р1+DРн=4,2+0,559975=4,759975 МПа.

4. Разработка технологического процесса изготовления червячного зубчатого

колеса

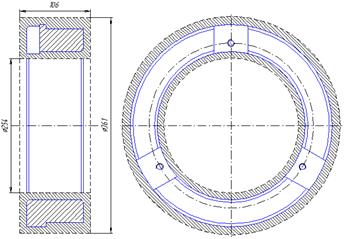

.1 Описание конструкции и назначения детали

Данная звёздочка изготавливается из цельной заготовки из легированной

стали. Требование по точности размеров предъявлено посадочному диаметру

звёздочки. Эти обе детали соединены тремя болтами М10×50 с обрубленными головками. В корпусе

прорезаны три паза для крепления червячного колеса.

Эта звёздочка применяется в цепных передачах.

Технологический контроль чертежа детали.

Представленный конструкторский чертёж содержит не всю необходимую для

проектирования технологического процесса информация:

1) Изображение

детали адекватно, т.е. оно однозначно понимается и воспроизводится;

2) Указаны все необходимые для изготовления детали размеры;

) Поверхности детали указаны с требованиями по шероховатости.

Но на чертеже наблюдаются неправильные указания шероховатостей

поверхностей, таких как наиболее качественными являются: торцевые, наружная и

внутренняя поверхности корпуса, зубья венца.

4) Анализ

технических условий.

В технических условиях указаны все необходимые для изготовления детали

требования:

. Неуказанные предельные отклонения размеров отверстий Н14, валов h14

. Выступающие части болтов М10×50 (поз. 3) обрезать заподлицо и

расчеканить

. Маркировать 206.4.80

. * размеры для справки

Анализ технологичности конструкции выполнен по чертежу детали с учётом

наших представлений о технологичности типовых или однотипных с данной деталью

деталей.

В целом конструкция детали не технологична, так как материалы, из которых

изготовлена сборная конструкция детали, не являются технологичными, так как

деталь изготовлена из дорогой плохообрабатываемой стали. Не имеется возможности

изготовления заготовок приближённых по форме к деталям сборки (нетехнологично).

Возможно использование типовых методов обработки (технологично). Все

используемые инструменты являются стандартными (технологично). Невозможно

использование широко-универсальных, стандартных приспособлений. Требуется

специальное приспособление. Для фрезерной обработки требуются тиски с

призматическими губками (технологично). Контроль в целом удобен (технологично).

Деталь требует слесарной обработки: маркировка и шлифовка.

Деталь нетехнологична, но материал можно заменить на более технологичный:

15Х, 20Х.

.2 Выбор метода изготовления и формы заготовки

В машиностроении применяется несколько методов получения заготовок. Так

как деталь имеет большие габариты и сложную форму, то по рекомендации [8]

заготовка изготавливается ковкой в подкладном штампе. Заготовки в виде поковок

(полученные свободной ковкой) применяются преимущественно для крупных деталей.

Варианты эскизов заготовки приведены на рисунках 4.1, 4.2.

4.3 Выбор структуры технологического процесса обработки детали

План обработки детали определим с возможностью максимального

использования оборудования. На стадии эскизного проектирования выбираем

содержание и последовательность основных технологических операций.

Маршрут обработки детали приведён в таблице 4.1.

Рисунок 4.1 Эскиз заготовки зубчатого венца

Рисунок 4.2 Эскиз заготовки корпуса

Таблица 4.1

Маршрут обработки детали

|

№

|

Наименование операции и переходов

|

Оборудование

|

Приспособления

|

Тшт.

|

|

1 1.1 1.2 1.3 1.4 1.5

|

Корпус: Токарная подрезать торец (правый) точить наруж.

поверхность предварительно точить наруж. поверхность начисто точить фаску

наружную (правую) точить канавку

|

Токарно-винторезный мод.16К30

|

Патрон трёхкулачковый универсальный пневматический ГОСТ

5410-50

|

68,46

|

|

2 2.1 2.2 2.3 2.4 2.5

|

Токарная подрезать торец (левый) точить фаску наружную

расточить по чёрному расточить начисто точить фаски

|

Токарно-винторезный мод.16К30

|

Патрон трёхкулачковый универсальный пневматический ГОСТ

5410-50

|

50,63

|

|

3 3.1

|

Фрезерная фрезеровать пазы

|

Вертикальный консольно-фрезерный с ЧПУ мод.6Р13РФ3

|

Тиски с пневматическим приводом поворотные, с

призматическими губками 7201-0025 ГОСТ14904-80 Оправка с хвостовиком

конусностью 7:24 для фрез к станкам с ЧПУ: Оправка 40-22-161,4 ОСТ2 П14-6-84

|

13,12

|

|

4 4.1 4.2 4.3

|

Сверлильная сверлить отверстия зенковать нарезать резьбу

|

Координатно-сверлильный с ЧПУ мод.2554Ф2

|

Тиски с пневматическим приводом поворотные, с

призматическими губками 7201-0025 ГОСТ14904-80 Патрон 6251-0181 ГОСТ 14077-83

|

5,1

|

|

5 5.1

|

Внутришлифовальная шлифовать внутреннюю поверхность

|

Внутришлифо-вальный с горизонтальным шпинделем мод.3К228А

|

Патрон самоцентрирующий трёхкулачковый повышенной точности:

Патрон 7100-0043П ГОСТ 2675-80 Оправка для шлифовального круга

|

64,5

|

|

6 6.1

|

Кругло-шлифовальная шлифовать наружную пов-ть

|

Кругло - шлифовальный мод.3Т160

|

Патрон самоцентрирующий трёхкулачковый повышенной точности:

Патрон 7100-0043П ГОСТ 2675-80 Оправка для шлифовального круга

|

45,82

|

|

1

1.1 1.2 1.3 1.4 1.5

|

Зубчатый венец: Токарная подрезать торец (правый) расточить

внутреннюю пов-ть предварительно расточить ø350начерно расточить внутреннюю пов-ть

начисто снять фаску (внутреннюю)

|

Токарно-винторезный мод.16К30

|

Патрон самоцентрирующий трёхкулачковый повышенной точности:

Патрон 7100-0052П ГОСТ 2675-80

|

29,75

|

|

2 2.1 2.2 2.3

|

Токарная подрезать торец(левый) точить ø425

снять фаски(наружные)

|

Токарно-винторезный мод.16К30

|

Патрон самоцентрирующий трёхкулачковый повышенной точности:

Патрон 7100-0052П ГОСТ 2675-80

|

24,91

|

|

3 3.1

|

Сборочная запрессовка

|

|

|

|

|

4 4.1 4.2 4.3

|

Сверлильная сверлить 3 отверстия зенковать нарезать резьбу

|

Координатно-сверлильный с ЧПУ мод.2554Ф2

|

Тиски с пневматическим приводом поворотные, с

призматическими губками 7201-0025 ГОСТ14904-80 Патрон 6251-0181 ГОСТ 14077-83

|

5,73

|

|

5 5.1 5.2 5.3 5.4

|

Слесарная завинчивание болтов срезать головки расчеканить

клеймить

|

|

|

|

|

6 6.1

|

Токарная подрезать торец (со стороны болтов)

|

Токарно-винторезный мод.16К30

|

Патрон самоцентрирующий трёхкулачковый повышенной точности:

Патрон 7100-0052П ГОСТ 2675-80

|

43,58

|

|

7 7.1

|

Зубофрезерная нарезать зубья

|

Вертикально- зубофрезерный мод.5К328А

|

Оправка для колеса

|

74,88

|

|

|

|

|

|

|

.4 Выбор типа производства и формы организации технологического процесса

Выбор типа производства выполнен по среднему коэффициенту загрузки

оборудования.

, (4.1)

, (4.1)

где

- коэффициент средней загрузки оборудования;

- коэффициент средней загрузки оборудования;

-

норматив среднего времени;

-

норматив среднего времени;

N - программа

выпуска;

-

действительный фонд рабочего времени.

-

действительный фонд рабочего времени.

Средние

нормы времени выбраны по нормативам на типовые технологические операции.

5 мин

5 мин

N=1000 шт

=2000 час

=2000 час

КЗ

= 0,04 - Мелкая серия.

Исходя

из типа производства, типа и назначения детали наиболее подходящим типом

производства являются участки станков по видам обработки.

.5

Расчёт припусков на обработку

Для

изготовления червячного колеса используются две заготовки корпуса и зубчатого

венца. Расчёт припусков осуществляется по наибольшему точному размеру -

наружному диаметру.

Расчёт

гарантированного припуска осуществляется по методу профессора Кована [8]:

(4.2)

(4.2)

где

Zmin - минимально гарантированный припуск на обработку;

Rz -

высота микронеровностей;

Т

- глубина дефектного поверхностного слоя;

ρ - пространственные отклонения заготовки; ε - погрешность закрепления заготовки.

Для

определения общего припуска на обработку используется схема расположения

припусков и допусков.

По

схеме выполняется расчёт размеров заготовки корпуса.

Допуск

на диаметр заготовки корпуса примем δ заг = 2800 мкм.

Rz+T

примем 600 мкм.

Установим

требования по несоосности частей заготовки не более 0,1 мм, тогда на диаметре ρ=400 мкм.

Погрешность

закрепления в трёхкулачковом патроне ε=200 мкм.

Тогда

минимальный припуск на токарную операцию равен:

мкм

мкм

После

токарной обработки Rz+T=50 мкм, причём Т=0.

ρ=40 мкм.

Для

трёхкулакового патрона ε=100 мкм.

Тогда

минимальный припуск на шлифование равен

мкм

мкм

Общий

припуск на обработку корпуса Zобщ.к =5,44

мм.

Номинальный

диаметр заготовки корпуса равен 360 мм.

Общая

длина заготовки корпуса равна 106 мм.

Допуск

на диаметр заготовки примем δ заг

= 3000 мкм.

Rz+Т

примем 600 мкм.

ρ=400 мкм.

Погрешность закрепления в трёхкулочковом патроне ε=650 мкм.

Тогда минимальный припуск на токарную операцию равен:

мкм

мкм

Минимальный

общий припуск на обработку зубчатого венца zобщ.в =5,25 мм.

Номинальный

диаметр заготовки зубчатого венца равен 428,75 мм.

Заготовку

выбираем диаметром 430 мм по ±

Общая

длина заготовки зубчатого венца - 79 мм.

По

справочнику [1] выбираем материалы для изготовления:

корпус

- Сталь 45 ГОСТ 1050-88

зубчатый

венец - латунь ЛАЖ60-1-1 ГОСТ 1019-47

.6

Выбор оборудования, инструмента и приспособлений

Исходные

данные для выбора оборудования:

вид

обработки;

размеры

детали;

размеры

обрабатываемой поверхности;

точность;

шероховатость;

тип

производства.

Полное

наименование металлорежущих станков, моделей и краткие технические

характеристики приведены в таблице 4.2.

Исходные

данные для выбора инструментов:

вид

обработки;

размеры

обрабатываемой поверхности;

форма

обрабатываемой поверхности;

точность;

шероховатость;

тип

производства.

Выбранные

инструменты и приспособления заносим в таблицу 4.3.

Таблица 4.2

Наименование используемых металлорежущих станков

|

№

|

Наименование операции

|

Наименование и модель станка

|

Краткая техническая характеристика

|

|

1

|

Токарная

|

Токарно-винторезный мод.16К30

|

Наибольший диаметр обрабатываемой заготовки, мм Над

станиной 600 Над суппортом …. Наибольшая длина обрабатываемой заготовки, мм

…… Частота вращения шпинделя, мин-1 6,3-1600 Подача, мм/об

Продольная 0,026-0,6 Поперечная 0,012-0,25 Резцовых салазок 0,006-0,15

Дискретность задания размеров (мм): X --- Z --- Мощность электродвигателя

привода главного движения, кВт 22 Габаритные размеры, мм 5545×2010×1545

|

|

2

|

Токарно-винторезный мод.16К30

|

Наибольший диаметр обрабатываемой заготовки, мм Над

станиной 600 Над суппортом …. Наибольшая длина обрабатываемой заготовки, мм

…… Частота вращения шпинделя, мин-1 6,3-1600 Подача, мм/об

Продольная 0,026-0,6 Поперечная 0,012-0,25 Резцовых салазок 0,006-0,15

Дискретность задания размеров (мм): X --- Z --- Мощность электродвигателя

привода главного движения, кВт 22 Габаритные размеры, мм 5545×2010×1545

|

|

3

|

Фрезерная

|

Вертикальный консольно-фрезерный с ЧПУ мод.6Р13РФ3

|

Размеры рабочей поверхности стола, мм: Длина 1600 Ширина

400 Наибольшие перемещения стола, мм: Продольные (по оси Х) 1000 Поперечные

(по оси У) 400 Вертикальное (по оси Z) 380 Подача стола, мм/мин: Продольная и

поперечная 20 - 1200 Вертикальная 20 - 1200 Револьверной головки

|

|

|

|

Скорость быстрого перемещения стола, ползуна (пиноли),

мм/мин: Продольного 2400 Поперечного 2400 Вертикального 2400 револьверной

головки Частота вращения шпинделя, мин-1 40-2000 Расстояние, мм От

оси шпинделя до вертикальных направляющих станины 500 От торца шпинделя до

рабочей поверхности стола: Наибольшее 450 Наименьшее ---Мощность

электродвигателя привода вращения шпинделя, кВт 7,5 Общая мощность всех

электродвигателей станка, кВт 12,7 Габаритные размеры станка, мм: 3555×4150×2517

|

|

4

|

Сверлильная

|

Координатно-сверлильный с ЧПУ мод.2554Ф2

|

Наибольший диаметр, мм: Сверления в заготовке из стали 45

50 Нарезаемой резьбы в заготовке из стали 45 М48 Размеры рабочей поверхности,

мм: Плиты 1600×860 Скорость быстрого перемещения, мм/мин: Салазок 8000

Сверлильной головки 8000 Шпинделя 5000 Подача, мм/мин: Салазок 1-2000

Сверлильной головки 1-2000 Габаритные размеры станка, мм: 5300×4960×3780

Суммарная мощность

электродвигателей, кВт 15,375

|

|

5

|

Внутри - шлифовальная

|

Внутришлифо-вальный с горизонтальным шпинделем мод.3К228А

|

Наибольший диаметр изделия, мм: 400 Размеры шлифуемого

отверстия, мм: Диаметр 50…300 Наибольшая длина 200 Наибольшие размеры

Наибольший угол поворота бабки изделия, град: 30 Наибольшее поперечное

перемещение бабки изделия, мм: 200 Наибольшее перемещение стола, мм 630

|

|

|

|

Частота вращения шлифо- вального круга, мин -1

4500; 6000; 9000; 12000 Частота вращения изделия (бесступенчатое

регулирование), мин -1 100…600 Общая мощность электродвигателей,

кВт 12,0 Габариты станка, мм 3740×1400

|

|

6

|

Кругло - шлифовальная

|

Кругло - шлифовальный мод.3Т160

|

Наибольшие размеры обрабатываемой заготовки, мм Диаметр 280

Длина 700 Наибольшие размеры шлифовального круга, мм 750×130×305

Частота вращения шлифовальной

бабки, мин-1 1250 Частота вращения шпинделя изделия, мин-1

55;78;110; 156;220;310; 440;620 Угол поворота стола, град ±1 Угол поворота

шлифовальной бабки, град +26˚34´ Наибольшее поперечное перемещение

шлифовальной бабки, мм 190 Непрерывная подача для врезного шлифования

(бесступенчатое регулирование), мм/мин 0,1…3 Мощность электродвигателя, кВт

7,5 Габаритные размеры станка, мм 3754×4675

|

|

7

|

Токарная

|

Токарно-винторезный мод.16К30

|

Наибольший диаметр обрабатываемой заготовки, мм Над

станиной 600 Над суппортом …. Наибольшая длина обрабатываемой заготовки, мм

…… Частота вращения шпинделя, мин-1 6,3-1600 Подача, мм/об

Продольная 0,026-0,6 Поперечная 0,012-0,25 Габаритные размеры, мм 5545×2010×1545

|

|

8

|

Токарная

|

Токарно-винторезный мод.16К30

|

Наибольший диаметр обрабатываемой заготовки, мм Над

станиной 600 Над суппортом …. Наибольшая длина обрабатываемой заготовки, мм

…… Частота вращения шпинделя, мин-1 6,3-1600 Подача, мм/об

Продольная 0,026-0,6 Поперечная 0,012-0,25 Резцовых салазок 0,006-0,15

Мощность электродвигателя привода главного движения, кВт 22 Габаритные

размеры, мм 5545×2010×1545

|

|

10

|

Сверлильная

|

Координатно-сверлильный с ЧПУ мод.2554Ф2

|

Наибольший диаметр, мм: Сверления в заготовке из стали 45

50 Нарезаемой резьбы в заготовке из стали 45 М48 Размеры рабочей поверхности,

мм: Плиты 1600×860 Скорость быстрого перемещения, мм/мин: Салазок 8000

Сверлильной головки 8000 Шпинделя 5000 Подача, мм/мин: Салазок 1-2000

Сверлильной головки 1-2000 Габаритные размеры станка, мм: 5300×4960×3780

Суммарная мощность

электродвигателей, кВт 15,375

|

|

12

|

Токарная

|

Токарно-винторезный мод.16К30

|

Наибольший диаметр обрабатываемой заготовки, мм Над

станиной 600 Над суппортом …. Наибольшая длина обрабатываемой заготовки, мм

6,3-1600 Подача, мм/об Продольная 0,026-0,6 Поперечная 0,012-0,25 Резцовых

салазок 0,006-0,15 Дискретность задания размеров (мм): X --- Z --- Мощность электродвигателя привода главного

движения, кВт 22

|

|

13

|

Зубофрезерная

|

Вертикально- зубофрезерный мод.5К328А

|

Диаметр обрабатываемых колёс с прямым зубом, мм 800 Ширина

обрабатываемого колеса, мм 350 Наибольшие размеры червяч- ной фрезы, мм:

Диаметр 200 Длина 200 Число скоростей шпинделя фрезы 9 Частота вращения

шпинделя фрезы, мин -1 32…200 Мощность электродвигателя привода

червячной фрезы, кВт 10 Габариты станка, мм 3580×1790

|

|

|

|

|

|

|

|

Таблица 4.3

Наименование используемых режущих инструментов

|

№

|

Наименование перехода

|

Наименование инструмента

|

Материал реж. части

|

Примечания

|

|

1.1

|

Подрезать торец

|

Резец проходной отогнутый правый с твердосплавной пластиной

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

1.2

|

Точить контур предварительно

|

Проходной упорный резец с твердосплавной пластиной

|

Т15К6

|

φ =90˚ φ1=10˚

|

|

1.3

|

Точить контур окончательно

|

Проходной упорный резец с твердосплавной пластиной

|

Т15К6

|

φ =90˚ φ1=10˚

|

|

1.4

|

Точить фаску 2×45°

|

Проходной упорный резец с твердосплавной пластиной

|

Т15К6

|

φ =90˚ φ1=10˚

|

|

1.5

|

Точить канавку

|

Резец канавочный

|

Р6М5

|

|

|

2.1

|

Подрезать торец в размер 100

|

Проходной резец отогнутый правый с твердосплавной пластиной

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

2.2

|

Точить фаску 2×45°

|

Проходной упорный резец с твердосплавной пластиной

|

Т15К6

|

φ =90˚ φ1=10˚

|

|

2.3

|

Расточить почёрному ø260+0,052 в ø259+0,052

|

Расточной резец с твердосплавной пластиной

|

Т15К6

|

φ =30˚ φ1=60˚

|

|

2.4

|

Расточить начисто ø260+0,052

|

Расточной резец с твердосплавной пластиной

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

2.5

|

Точить 2 фаски 2×45°

|

Проходной резец отогнутый правый с

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

3.1

|

Фрезеровать 3 паза

|

Фреза торцевая насадная 2210-0063 ГОСТ 9304-69

|

Р6М5

|

Ø50 Z=12

|

|

4.1

|

Сверлить 3 отверстия Ø10

|

Сверло спиральное с цилиндрическим хвостовиком 2300-7216

|

Р6М5

|

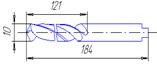

Ø10,0 L=184 l=121

|

|

4.2

|

Зенковать отверстия

|

Зенковка 60° центровочная с коническим хвостовиком

|

Р6М5

|

d=8÷12 вкл.

|

|

4.3

|

Нарезать резьбу М10

|

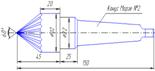

Машинный метчик одинарный c прямыми канавками

|

ХГВ

|

Длина заборной части метчика- 6S Р=1.5; l=30; l1=18; d1=8.0; L=160

|

|

5.1

|

Шлифовать Ø260+0,052 Ra 1.6

|

Круг шлифовальный ПП 175×50 ГОСТ 2424 - 52

|

|

Материал: электрокорунд белый Зернистость 60 Твёрдость СМ2

Связка керамическая

|

|

6.1

|

Шлифовать Ø340 Ra 1.6Круг шлифовальный Ra 1.6Круг шлифовальный

|

|

Материал: электрокорунд белый Зернистость 60 Твёрдость СМ2

Связка керамическая

|

|

|

7.1

|

Подрезать торец(правый)

|

Проходной резец отогнутый правый с твердосплавной пластиной

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

7.2

|

Расточить почёрному ø340 до ø339 до ø339 и под ø353Расточной проходной резец с

твердосплавной пластиной и под ø353Расточной проходной резец с

твердосплавной пластиной

|

ВК4

|

φ =45˚ φ1=45˚

|

|

|

7.3

|

Расточить начисто ø340 и ø353Расточной проходной резец с

твердосплавной пластиной и ø353Расточной проходной резец с

твердосплавной пластиной

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

|

7.4

|

Точить фаску 2×45°

|

Проходной упорный резец с твердосплавной пластиной

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

8.1

|

Подрезать торец (левый)

|

Проходной резец отогнутый правый с твердосплавной пластиной

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

8.2

|

Точить ø425

|

Проходной резец отогнутый правый с твердосплавной пластиной

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

8.3

|

Точить 2 фаски 2×45°

|

Проходной резец отогнутый

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

9.1

|

Сверлить 3 отверстия Ø10

|

Сверло спиральное с цилиндрическим хвостовиком 2300-7216

|

Р6М5

|

Ø10,0 L=184 l=121

|

|

9.2

|

Зенковать отверстия

|

Зенковка 60° центровочная с коническим хвостовиком

|

Р6М5

|

d=8÷12 вкл.

|

|

9.3

|

Нарезать резьбу М10

|

Машинный метчик одинарный c прямыми канавками

|

ХГВ

|

Длина заборной части метчика- 6S Р=1.5; l=30; l1=18; d1=8.0; L=160

|

|

10.1

|

Подрезать торец (со стороны болтов)

|

Проходной резец отогнутый правый с твердосплавной пластиной

|

Т15К6

|

φ =45˚ φ1=45˚

|

|

11.1

|

Нарезать зубья Ra 2.0

|

Червячная фреза

|

Р6М5

|

m=8мм D=145мм

|

Исходные данные для выбора станочных приспособлений:

вид обработки;

габаритные размеры;

схема базирования;

точность обработки;

тип производства;

размеры рабочей зоны станка.

Исходные данные для выбора инструментальных приспособлений:

вид обработки;

конструкция посадочного места режущего инструмента;

конструкция посадочного места станка;

точность обработки;

тип производства;

размер рабочей зоны станка.

Станочные и инструментальные приспособления и их краткая характеристика

приведены в таблице 4.4.

Исходные данные:

вид контролируемых размеров;

форма поверхностей;

допуск на контролируемый размер;

габаритные размеры детали;

номинал контролируемого размера;

тип производства.

Выбранные средства измерения и их метрологические характеристики

приведены в таблице 4.5

Контроль проводить на контрольной операции, как приёмный.

Форма организации контроля - пассивный контроль после изготовления.

Для контроля на контрольной операции применять контролёра ОТК.

Таблица 4.4

Станочные и инструментальные приспособления

|

№

|

Наименование операции

|

Наименование приспособления

|

Техническая характеристика

|

|

1

|

Токарная

|

Патрон трёхкулачковый универсальный пневматический ГОСТ

5410-50

|

Диаметр патрона 500 мм Длина патрона 175 мм Диаметр

зажимаемой заготовки, мм 335…360

|

|

2

|

Токарная

|

Патрон трёхкулачковый универсальный пневматический ГОСТ

5410-50

|

Диаметр патрона 500 мм Длина патрона 175 мм Диаметр

зажимаемой заготовки, мм 335…360

|

|

3

|

Фрезерная

|

Тиски с пневматическим приводом поворотные, с

призматическими губками

|

Зажимаемый диаметр детали, мм 330…430

|

|

4

|

Сверлильная

|

Тиски с пневматическим приводом поворотные, с

призматическими губками 7201-0025 ГОСТ14904-80 Патрон 6251-0181 ГОСТ 14077-83

|

Зажимаемый диаметр детали, мм 330…430 Диаметр патрона 45 мм

Длина патрона 140 мм

|

|

5

|

Внутришлифовальная

|

Патрон самоцентрирующий трёхкулачковый повышенной точности:

Патрон 7100-0043П ГОСТ 2675-80 Оправка для шлифовального круга

|

Диаметр патрона 400 мм Длина патрона 105 мм Диаметр

зажимаемой заготовки 335…360 мм.

|

|

6

|

Круглошлифовальная

|

Патрон самоцентрирующий трёхкулачковый повышенной точности:

Патрон 7100-0043П ГОСТ 2675-80 Оправка для шлифовального круга

|

Диаметр патрона 400 мм Длина патрона 105 мм Диаметр

зажимаемой заготовки 335…360 мм Диаметр оправки, 22мм

|

|

7

|

Токарная

|

Патрон самоцентрирующий трёхкулачковый повышенной точности:

Патрон 7100-0052П ГОСТ 2675-80

|

Диаметр патрона 630 мм Длина патрона 125мм Диаметр

зажимаемой заготовки, 385…440 мм

|

|

8

|

Токарная

|

Патрон самоцентрирующий трёхкулачковый повышенной точности:

Патрон 7100-0052П ГОСТ 2675-80

|

Диаметр патрона 630 мм Длина патрона 125мм Диаметр

зажимаемой заготовки, 385…440 мм

|

|

10

|

Сверлильная

|

Тиски с пневматическим приводом поворотные, с

призматическими губками 7201-0025 ГОСТ14904-80 Патрон 6251-0181 ГОСТ 14077-83

|

Зажимаемый диаметр детали, мм 330…430 Диаметр патрона 45 мм

Длина патрона 140 мм

|

|

12

|

Токарная

|

Патрон самоцентрирующий трёхкулачковый повышенной точности: