Конструирование редуктора

Содержание

Введение

. Выбор электродвигателя

.1 Определение требуемой мощности

.2 Определение требуемой частоты

вращения

.3 Выбор электродвигателя

. Определяем передаточные числа

передач привода

.1 Общее передаточное число привода

для выбранных электродвигателей

.2 Определяем передаточное число

редуктора с учетом передаточного числа открытой передачи, которое

предварительно принимаем: u1.=2; u2. =2,5; u3. =3,15

.3 Определяем передаточные числа иТ

ступени редуктора

.4 С учетом принятых значений uТ

уточняем передаточное число открытой передачи

. Определяем частоту вращения,

мощность, вращающий момент на валах привода

.1 Частота вращения

.2 Мощность

.3 Угловые скорости вращения валов

.4 Вращающие моменты

. Расчет тихоходной зубчатой

цилиндрической передачи редуктора

.1 Данные

.2 Проектировочный расчет передачи

.2.1 Выбор материала и твердости

колес

.2.2 Ориентировочное значение

межосевого расстояния. Степень точности передачи

.2.3 Допускаемые напряжения

.2.4 Межосевое расстояние передачи

.2.5 Модуль зацепления

.2.6 Основные размеры передачи

.3 Проверочный расчет передачи

.3.1 Расчет на контактную прочность

.3.2 Расчет на прочность при изгибе

.4 Расчёт цепной передачи ( ГОСТ

13568-75) [5]

.4.1 Определение числа зубьев

ведущей звёздочки

.4.2 Определение числа зубьев

ведомой звёздочки

.4.3 Фактическое передаточное число

.4.4 Предварительный выбор цепи

.4.5 Выбираем допустимое давление в

шарнирах цепи

.4.6 Определяем коэффициент

эксплуатации

.4.7 Предварительное определения

шага цепи

. Эскизная компоновка редуктора

.1 Конструирование валов

.2 Конструирование зубчатых колёс

.3 Конструирование подшипниковых

узлов

.4 Конструирование корпусных деталей

. Расчёт тихоходного вала на

прочность

.1 Расчёт вала на прочность по

напряжениям изгиба и кручения

.2 Расчёт быстроходного вала на

прочность

.2.1 Расчёт вала на прочность по

напряжениям изгиба и кручения

.3 Расчёт тихоходного вала на

выносливость

.4 Расчёт быстроходного вала на

выносливость

. Расчёт на долговечность

подшипников

.1 Расчёт подшипников тихоходного

вала

.1.1 Подготовка исходных данных

.1.2 Составление расчётной схемы

.1.3 Определение коэффициентов

радиального и осевого нагружения

.1.4 Определение эквивалентной

нагрузки

.1.5 Определение приведенной

эквивалентной нагрузки

.2 Расчёт на долговечность

подшипников быстроходного вала

.2.1 Подготовка исходных данных

.2.2 Составление расчётной схемы

.2.3 Определение коэффициентов

радиального и осевого нагружения

.2.4 Определение эквивалентной

нагрузки

.3.5 Определение приведенной

эквивалентной нагрузки

. Расчёт шпоночных соединений

.1 Тихоходный вал

.2 Тихоходный вал (хвостовик)

.3 Быстроходный вал (хвостовик)

. Выбор муфты

. Конструирование основания привода

(рама сварная)

. Выбор посадок и сопряжений

. Смазка зубчатых колёс

. Техника безопасности

Литература

Введение

привод электродвигатель редуктор

подшипник

В соответствии с заданием выполнить технический

проект привода состоящим из электродвигателя, цилиндрического одноступенчатого

редуктора и открытой передачи, обеспечивающей передачу вращающего момента от

редуктора к исполнительному механизму.

Срок службы привода составляет 6,0000 лет при

двухсменном режиме эксплуатации (КС=0,70). Режим работы привода

уточнён графиком загрузки. Коэффициент годового использования КГ=0,80

Проектируемый редуктор - одноступенчатый редуктор,

выполненный по развернутой схеме, предусматривает расположение входного и

выходного валов с разных сторон редуктора.

В качестве основания привода в проекте

используется сварная рама, закрепляемая на месте эксплуатации с помощью

фундаментных болтов.

Мощность электродвигателя и частота его вращения

обеспечивают заданные параметры эксплуатации транспортера в установленном

режиме F=2,2 кВт, V=1,1

об/ мин.

1. Выбор электродвигателя

.1 Определение

требуемой мощности

Требуемая мощность электродвигателя

Рэ.т.=РВ /hобщ;

(1.1)

где РВ - потребляемая

мощность привода, т.е. на выходе для приводного вала;

hобщ

- общий коэффициент

полезного действия (КПД) привода.

1) Величину РВ

(кВт) определяют в соответствии с исходными данными задания по одной из формул:

РВ =F×V=2,2×1,1=

2,42 кВт (1.2)

) Величину hобщ

определяют в зависимости от КПД (h)

звеньев кинематической цепи приводной цепи привода двигателя до приводного вала

машины.

hобщ=hоп.×hц.б.×

hм.т.×hо.п.

,(1.3)

где hоп.

- КПД открытой передачи; hц.б.

-

КПД передачи редуктора; hм.т.

- КПД муфты вала; hо.п

-

КПД опор приводного вала машины.

По таблице 1: hоп.=0,99,

hц.б=0,97,

hм.т.=0,99

, hо.п.=0,92

hобщ =0,99·0,97·0,92·0,99=0,875

Требуемая мощность электродвигателя:

Рэ.т.=2,42/0,875=

2,77 кВт

1.2 Определение требуемой частоты

вращения

nэ.т.=n

в·u¢общ

(1.4)

где nв

- частота вращения приводного (выходного) вала;

u¢общ=(

)ожидаемое

общее передаточное число привода.

)ожидаемое

общее передаточное число привода.

) Величину nв

(мин-1) определяют в соответствии с исходными данными задания по

формуле:

=60*1000*1,1 /

3.14*225=93,42 мин-1 (1.5)

=60*1000*1,1 /

3.14*225=93,42 мин-1 (1.5)

) Величину u¢общ

определяют

в зависимости от передаточных чисел передач, которые входят в

кинематическую схему привода.

u¢общ

= u¢оп·

u¢ц.б..

(1.6)

где u¢оп.

-

передаточное число открытой передачи редуктора; u¢ц.б

-

передаточное число передачи редуктора.

=1·3.15=3,15

=1·3.15=3,15

=4·5=20

=4·5=20

Требуемая частота вращения вала электродвигателя

=93,42·3,15=294.27

мин-1

=93,42·3,15=294.27

мин-1

=93,42·20=1868,4

мин-1

=93,42·20=1868,4

мин-1

1.3

Выбор электродвигателя

Для проектируемых машинных агрегатов рекомендуют

применять трехфазные асинхронные короткозамкнутые двигатели. Эти двигатели

наиболее универсальны и надежны в эксплуатации.

Электродвигатель выбирают с учетом условий:

1) Рэ Рэ.т

Рэ.т

Мощность ближайшего двигателя оказалась Рэ=3кВт>Рэ.т

= 2,77 кВт.

По диапазону требуемой частоты вращения nэ.т.

=(294.27...1868,4) мин-1 подходят несколько двигателей.

Предварительно выбираем два наиболее быстроходных двигателя, технические данные

которых заносим в таблицу:

Таблица 1.1- Технические данные

электродвигателей

|

Тип

электродвигателя

|

Рэ,кВт

|

nэ,мин-1

|

Тmax/Т

|

d1,мм

|

|

4А112МA6

|

3

|

950

|

2,2

|

32

|

|

АИР100S4

|

3

|

1410

|

2,2

|

28

|

2. Определяем

передаточные числа передач привода

.1

Общее передаточное число привода для выбранных электродвигателей

uобщ=nэ/ nв=950/35,28=10,17

(1.7)

uобщ=nэ/ nв=1410/93,42

=15,09

2.2

Определяем передаточное число редуктора с учетом передаточного числа открытой

передачи, которое предварительно принимаем: u1.=2;

u2.

=2,5; u3.

=3,15

Таблица 1.2 - Таблица для выбора

электродвигателей

|

Двигатель

|

Рэ,кВт

|

nэ, мин-1

|

uобщ

|

uред при

|

|

|

|

|

u1=2,0

|

u2=2,5

|

u3=3.15

|

|

4А112МA6

|

3

|

950

|

10,17

|

5,09

|

4,07

|

3,23

|

|

АИР100S4

|

3

|

1410

|

15,09

|

7,55

|

6,04

|

4,79

|

2.3

Определяем передаточные числа иТ ступени редуктора

Оптимальное значение при u.

=2.5

Uред.=

uобщ

/

uоп

=15,09/2.5=6.036

Расчетные значения uТ,

округляем до ближайшего стандартного (по значению передаточных чисел

одноступенчатых редукторов) - uТ

=5,6.

2.4

С учетом принятых значений uТ

уточняем передаточное число открытой передачи

uоп.=

uобщ

/

uред

=15,09/5,6=2,69.(1.8)

Таблица 1.3 - Результаты расчета передаточных

чисел передач

|

Электродвигатель

|

Передаточные

числа

|

|

Рэ, кВт

|

nэ, мин-1

|

uобщ

|

UТ

|

uоп

|

|

3

|

1410

|

15,09

|

5,6

|

2,69

|

3. Определяем частоту вращения,

мощность, вращающий момент на валах привода

3.1 Частота вращения

) вал электродвигателя: nэ = 1410

мин-1

2) быстроходный вал редуктора: nБ

= nэ / uм.

= 1410,00/1,00 =1410 мин-1

3) тихоходный вал редуктора: nт =

nБ / uт.

= 1410 / 5,6 = 251,79 мин-1

4) вал машины (приводной вал): nВ =

nТ /U о.п. =251,79/2,69= 93,6 мин-1

Полученное значение частоты nВ

= 93,6 мин-1 практически совпадает

с величиной nВ =

93,42 мин-1, которую определяли выше по исходным данным.

3.2 Мощность

) вал электродвигателя: Pэ =

2,77кВт

2) быстроходный вал редуктора: PБ

= Pэ ·hм

= 2,77 · 0,99 = 2,74 кВт

3) тихоходный вал редуктора :PТ

= PБ ·hц.б. =

2,74 · 0,97 = 2,66 кВт

) вал машины (приводной вал): PВ

= PТ ·hм.т ·hоп

. = 2,66 · 0,92·0,99 =2,42 кВт

Полученное значение частоты PВ

= 2,42 кВт почти совпадает с величиной PВ =

2,42 кВт, которую определяли выше по исходным данным.

3.3 Угловые скорости вращения валов

) вал электродвигателя:  3,14*1410/30=147.58

1/с

3,14*1410/30=147.58

1/с

2) быстроходный вал редуктора:  3,14*1410/30=147.58

1/с

3,14*1410/30=147.58

1/с

3) тихоходный вал редуктора : 3,14*251.79/30=26,35

1/с

3,14*251.79/30=26,35

1/с

) вал машины (приводной вал):  3,14*93.6/30=9.79

1/с

3,14*93.6/30=9.79

1/с

3.4 Вращающие моменты

) вал электродвигателя:  2.77*1000/147.58=18.77

Н·м

2.77*1000/147.58=18.77

Н·м

2)быстроходный вал редуктора:  2.74*1000/147.58=18.58

Н·м 3) тихоходный вал редуктора:

2.74*1000/147.58=18.58

Н·м 3) тихоходный вал редуктора:  2.66*1000/26.35.. ____________________________________________________________________________________________________________________=

100.93 Н·м

2.66*1000/26.35.. ____________________________________________________________________________________________________________________=

100.93 Н·м

) вал машины :  2.42*1000/9.79

=274.28 Н·м

2.42*1000/9.79

=274.28 Н·м

Таблица 1.1 - Расчетные нагрузки на валах

привода

|

Вал

привода

|

nэ, мин-1

|

Рэ, кВт

|

1/с 1/с

|

Т, Н·м

|

|

Вал

двигателя

|

1410,00

|

2,77

|

147.58

|

18,77

|

|

Быстроходный

вал редуктора

|

1410

|

2,74

|

147.58

|

18,58

|

|

Тихоходный

вал редуктора

|

251,79

|

2,66

|

26.35

|

100,93

|

|

Вал

машины

|

93,6

|

2,42

|

9.79

|

247,28

|

4. Расчет тихоходной зубчатой цилиндрической

передачи редуктора

4.1

Данные

Таблица 2.1- Исходные данные

|

Параметр

|

Тихоходная

передача редуктора

|

|

1.

Кинематические и силовые параметры: а) передаточное число u б)

частота вращения шестерни п1, мин-1; в)

вращающий момент шестерни Т1, Н·м; г) вращающий момент

тихоходного вала ТТ, Н·м

|

u=uT=5,6 n1=nб=1410-1

Т1=Тб=18,58 Н·м ТТ=100,93 Н·м

|

|

2. Сведения

о схеме передачи: а) вид передачи б) расположение колес относительно опор

|

Косозубая

Несимметричное

|

|

3. Требуемая

долговечность Lh, ч

|

Lh= L·365·КГ

·24·КС ; Lh= 6,0000 ·

365·0,80·24·0,70 =29434

|

|

4. Режим

нагружения: а) коэффициенты циклограммы нагружения б) Кп -

коэффициент перегрузки по пусковому моменту двигателя привода

|

а1=1.8; а2=1; a3= 0.3

b1 =0.003; b2 =0.2; b3=0.8

|

4.2

Проектировочный расчет передачи

4.2.1

Выбор материала и твердости колес

Расчет выполняем для косозубой цилиндрической

передачи редуктора, тихоходный вал которого нагружен вращающим моментом ТТ

=100,93Н·м. В соответствии с рекомендациями косозубой передачи и вращающем

моменте материал колес передачи:

Таблица 2.2 - Материал и твердость колеса и

шестерни

|

Зубчатое

колесо

|

Марка

стали

|

Термообработка

|

Твердость

расчётная

|

sТ, МПа

|

|

Шестерня

|

40XH,35XM

|

Улучшение

|

Н1 = 285 HB Н2.=

250 HB

|

800

|

|

Колесо

|

40XH,35XM

|

Улучшение

|

Н1 =250 HB Н2.=

250 HB

|

670

|

4.2.2

Ориентировочное значение межосевого расстояния. Степень точности передачи

1.Ориентировочное значение межосевого

расстояния:

10*(5,6+1)*3

18,58/5,6 =98,44 мм (2.1)

10*(5,6+1)*3

18,58/5,6 =98,44 мм (2.1)

где значение коэффициента К=10; Т1

- вращающий момент шестерни, Н·м; u

- передаточное

число.

. Окружную скорость

передачи:

( 2*3,14*98,44*1410) / ( 6*10000*(5,6+1)

) =2,2 м/с (2.2)

Выбираем степень точности передачи: nCТ

=8,0.

4.2.3 Допускаемые напряжения

Допускаемые контактные напряжения

Для расчета допускаемых контактных напряжений

определяем:

1. Пределы контактной

выносливости колес передачи:

sHlim1=2×HHВ+70=2·250+70=640

МПа; (2.3)

sHlim2=2×HHВ+70=2·250+70=570

МПа.

Коэффициент режима и номер режима нагружения

X =1

. Коэффициенты запаса прочности:

. Для расчета коэффициентов долговечности

определяем: SH1=

1,1; SH2=

1,1;

а) базовое число циклов напряжений: NHG1

= 23400000 ; NHG2

=17100000

б) эквивалентное число циклов нагружения колес

передачи:

в) действительное число нагружений

=60*1410*1*29434=2490116400

=60*1410*1*29434=2490116400

=2490116400/5,6=444663642,9

=2490116400/5,6=444663642,9

NHE1=60×n1×c×Lh×μ =60×1410×1×29434

· =156877333,2 (2.4)

=60×1410×1×29434

· =156877333,2 (2.4)

где с - число вхождений зубьев колеса в

зацепление за оборот, с = 1; μ -

коэффициент

эквивалентности.

-

коэффициент

эквивалентности.

HE2=

NHE1/ u=

28013809,5

Коэффициенты долговечности:

0,73 (2.5)

0,73 (2.5)

0,92

0,92

Примем Zn1=

1 Zn2=

1

4. Коэффициенты

шероховатости: zR1

=

zR2

=

0,9.

5. Коэффициенты

окружной скорости: zV1 = zV2, = 1.

Допускаемые контактные напряжения для шестерни и

колеса:

640 * 1*0,9*1 /

1,1 = 523,64МПа; (2.6)

640 * 1*0,9*1 /

1,1 = 523,64МПа; (2.6)

570

*1 * 0,9*1 / 1,1 = 466,36МПа

570

*1 * 0,9*1 / 1,1 = 466,36МПа

Для расчета косозубой цилиндрической передачи

принимаем допускаемое контактное напряжение:

0.45*(523,64+466,36)

= 445,5 МПа. (2.7)

0.45*(523,64+466,36)

= 445,5 МПа. (2.7)

[s]H

=445,5 МПа< = 466.36МПа.

Принимаем [s]H

=466,36

МПа.

= 466.36МПа.

Принимаем [s]H

=466,36

МПа.

Допускаемые напряжения изгиба

Для расчета допускаемых напряжений изгиба

определяем:

1. Пределы

выносливости зубьев колес при изгибе: [s]Flim1=498,75

МПа; [s]Flim2=437,5

МПа

2. Коэффициенты

запаса прочности: SF1=1,75;

SF,2=1,75;

3. Для расчета

коэффициентов долговечности определяем:

а) показатели степени кривой усталости: q = 6; q

= 6; q = 6;

= 6;

б) эквивалентное число циклов нагружения зубьев

колес:

2490116400*0,038=94624423,2циклов

(2.8)

2490116400*0,038=94624423,2циклов

(2.8)

444663642,9*0,038=

16897218,43циклов

444663642,9*0,038=

16897218,43циклов

0,59

0,59

0,79

0,79

Принимаем:YN1=1,YN2=1

4. Коэффициенты

шероховатости переходной поверхности между зубьями принимаем YR1,2=1

(полагаем, что Rz<

40 мкм).

5. Коэффициент

влияния реверсивности нагружения принимаем Ya = 1 (при одностороннем

приложении нагрузки).

Допускаемые напряжения изгиба для зубьев

шестерни и колеса:

(2.9)

(2.9)

498,75*1*1*1 /

1,75=285МПа

498,75*1*1*1 /

1,75=285МПа

437,5*1*1*1 / 1,75

=250МПа

437,5*1*1*1 / 1,75

=250МПа

4.2.4

Межосевое расстояние передачи

Для расчета межосевого расстояния определяем:

1. Коэффициент ширины зубчатого венца: yba

=

0,315

ybd=

0,5×yba×(u+1)

=0,5×0,315×(5,6+1)=

1,04 (2.10)

2. Коэффициент

внешней динамической нагрузки принимаем КА = 1 (внешние

динамические нагрузки включены в циклограмму нагружения, режим работы

приводного вала конвейера является равномерным).

3. Коэффициент

внутренней динамики нагружения: КHV= 1,06.

4. Коэффициент

неравномерности- распределения нагрузки по ширине зубчатого венца в начальный

период работы:  = 1,07

= 1,07

Коэффициент, учитывающий приработку зубьев: КНw

=0,26.

Коэффициент неравномерности распределения

нагрузки после приработки:

KHb=1+( -1)×

КНw=1+(1,07-1)×0,26=1,02

(2.11)

-1)×

КНw=1+(1,07-1)×0,26=1,02

(2.11)

5. Коэффициент

неравномерности распределения нагрузки между зубьями в начальный период работы:

=1,18

=1,18

Коэффициент распределения нагрузки между

зубьями после приработки:

КНa=1+0,15(nCТ

-5)=1+0,15(8,0-5)=1,05 (2.12)

Коэффициент нагрузки при расчете контактной

прочности:

KH=KA×KHV×KHb×KHa=1*1,06*1,02*1,05=1,135

(2.13)

Межосевое расстояние:

114,89мм (2.14)

114,89мм (2.14)

где  -

коэффициент, МПа

-

коэффициент, МПа :

:  =410;

Т1 - вращающий момент шестерни, Н·м; u

- передаточное

число; yba

- коэффициент ширины венца.

=410;

Т1 - вращающий момент шестерни, Н·м; u

- передаточное

число; yba

- коэффициент ширины венца.

Принимаем стандартное межосевое расстояние: аw

=125 мм.

4.2.5

Модуль зацепления

Для

расчета минимального значения модуля определяем:

1. Ширину зубчатого венца колеса: b2=yba×

aw=0,315×125=39,38мм.

Расчетное значение b2

= 39,38мм приводим к нормальному линейному размеру b2=40

мм

2. Коэффициент

внешней динамической нагрузки: КА = 1.

3. Коэффициент

внутренней динамики нагружения: КFV=1,04.

4. Коэффициент

неравномерности распределения нагрузки по ширине зубчатого венца:

KFb=0,18+0,82× =0,18+0,82×1,07=1,06

(2.15)

=0,18+0,82×1,07=1,06

(2.15)

Fa= =1,18

=1,18

Коэффициент нагрузки при расчете изгибной

прочности:

KF=KA×KFV×KFb×KFa=1×1,04×1,06×=1,3

(2.16)

Минимальное значение модуля:

2800*1,3*18,58*(5,6+1)

/ 125*40*250=0,36; m=2

(2.17)

2800*1,3*18,58*(5,6+1)

/ 125*40*250=0,36; m=2

(2.17)

где Km

- коэффициент для косозубых Km

= 2800; b2

- ширина зубчатого венца колеса.

4.2.6

Основные размеры передачи

1. Число зубьев, угол наклона, коэффициент

смещения:

а) Определяем минимальный угол наклона зубьев:

bmin arcsin(4×m/b2)=arcsin(4×2/40)=11,540

(2.18)

arcsin(4×m/b2)=arcsin(4×2/40)=11,540

(2.18)

принимаем предварительно bmin

=11,54°.

б) Суммарное число зубьев:

ZS

= (2×аw×

cosbmin

)/m=(2×125×cos12,58°)/2=122,47(2.19)

Расчетное значение округляем в меньшую сторону

до целого. Принимаем ZS

= 122.

в) Фактический угол наклона зубьев:

b = arccos(ZS

× т

/(2×аw))

= arccos(122×2/(2×125))

=12,580(2.20)

г) Число зубьев шестерни и колеса:

Z1=

ZS

/(u+1)=122/(5,6+1)=18;

Z2=

ZS

- Z1

=122-18 =104. (2.21)

2. Фактическое

передаточное число:

uФ=

Z2/

Z1=104/18=5,78

(2.22)

3. Основные

геометрические параметры:

1) делительное

межосевое расстояние

a=(

Z1+

Z2)

×m/(2×cosb)=(18+104)

×2/(2×cos12,58°)=125мм;

(2.23)

2) коэффициент

уравнительного смещения

Dy= (а - aw

)/m= (125 -

125)/2 =0 ;

3) делительный

диаметр шестерни и колеса

d1

= Z1

m/cosb

= 18×2/cos12,58°

=36,89мм; (2.24)

d2

= Z2 m/cosb = 104×2/cos12,58°

=213,12 мм;

4) начальный

диаметр шестерни и колеса

dw1=

d1;

dw2=

d2;(т.к

а=аw;x1=x2=0)

5) диаметр вершин зубьев

шестерни и колеса

da1=d1+2×m=36,89+2×2=40,89

мм

da2=d2+2×m=213,12+2×2=217,12

мм (2.25)

6) диаметр впадин

зубьев шестерни и колеса

df1=d1-2,5×m=36,89-2,5×2=

31,89мм

df2=d2-2,5×m=213,12-2,5×2=

208,12мм(2.26)

7) ширина зубчатого

венца колеса и шестерни

b2=yba×

aw=0,315×125=

40,00мм; примем b2=40,00

мм b1=b2+5=40,00+5=45

мм

примем b1=

45 мм

4.3 Проверочный расчет передачи

4.3.1 Расчет на контактную прочность

s =

= 449,61МПа

(2.27)

449,61МПа

(2.27)

= 8400(Н½/мм)

= 8400(Н½/мм)

Контактная прочность обеспечена:sH=449,61МПа

< [s]H

= 466,36МПа,

недогрузка составляет 3%, что допускается.

4.3.2 Расчет на прочность при изгибе

1) Силы в зацеплении:

Окружная сила

2*1000*18,58 /

36,89=1007 кН; (2.28)

2*1000*18,58 /

36,89=1007 кН; (2.28)

Радиальная сила

1007*tg20

/ cos 12,58 = 376 кН;(2.29)

1007*tg20

/ cos 12,58 = 376 кН;(2.29)

Осевая сила

1007* tg

12,58 = 225 кН. (2.30)

1007* tg

12,58 = 225 кН. (2.30)

) Коэффициенты формы зуба:

3.47 + 13.2*cos3

12,58 / 18 = 4,15(2.31)

3.47 + 13.2*cos3

12,58 / 18 = 4,15(2.31)

3.47 + 13.2*cos3

12,58

/ 104 = 3,59

3.47 + 13.2*cos3

12,58

/ 104 = 3,59

) Коэффициент, учитывающий угол наклона зуба:

1 - 12,58 /100 =

0,874 (2.32)

1 - 12,58 /100 =

0,874 (2.32)

Условие  ≥

0,7 выполняется.

≥

0,7 выполняется.

) Коэффициент, учитывающий перекрытие зубьев:

=0,8.

=0,8.

Напряжения изгиба для зубьев колеса и шестерни:

1007*1,3*3,59*0,874*0,8

/ 40*2 = 41,1МПа(2.33)

1007*1,3*3,59*0,874*0,8

/ 40*2 = 41,1МПа(2.33)

41,1 *4,15 / 3,59 =

47,5МПа.(2.34)

41,1 *4,15 / 3,59 =

47,5МПа.(2.34)

Прочность зубьев на изгиб обеспечена:

=41,1 МПа ≤

=41,1 МПа ≤  250

МПа;

250

МПа;  =

47,5≤

=

47,5≤  =285 МПа.

=285 МПа.

4.4 Расчёт цепной передачи ( ГОСТ

13568-75) [5]

4.4.1 Определение числа зубьев

ведущей звёздочки

Минимальное значение zmin = 29-2*Uпередачи

Таблица 2.2Исходные параметры

|

U

передачи

|

2,69

|

|

|

N

|

251,79

|

об/мин

|

|

P

|

2,42

|

кВт

|

|

zmin

|

23.62

|

|

|

округляем

|

24

|

|

|

Т

|

100,93

|

Н*м

|

4.4.2 Определение числа зубьев

ведомой звёздочки

Z2 = Z1*Uпер =64,2 примем 65

4.4.3 Фактическое передаточное число

U’=Z2/Z1=65/24=2,705

Отклонение от ранее принятого

0,68%

4.4.4 Предварительный выбор цепи

Выбор производим для известной частоты вращения

n=251,79

известной мощности, передаваемой цепью Р=2,42

Предварительно задаёмся шагом цепи Рц и

вычисляем скорость движения =31,75

3,22м/с

4.4.5 Выбираем допустимое давление в

шарнирах цепи

[р] =30МПа

4.4.6 Определяем коэффициент

эксплуатации

=

1,25

4.4.7 Предварительное определения

шага цепи

=

15,48

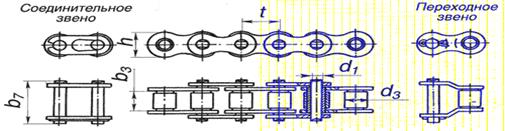

Рисунок 2.1 Схема цепи

Таблица 2.3 Основные параметры цепи

|

Обозначение цепи

|

|

t

|

b3

|

d1

|

d3

|

h

|

q

|

Разрушающая нагрузка кН

|

|

ПР - 19,05

|

19,05

|

12,7

|

5,94

|

11,91

|

18,2

|

1,9

|

31,8

|

Определение основных размеров звёздочек

Делительный диаметр

145,61 мм

394,35 мм

Диаметр окружности выступов

153,41 мм

397,17 мм

Диаметр окружности впадин

141,50 мм

382,44 мм

Окружная сила

1386,3 Н

Давление в шарнирах цепи

11,45МПа

Предварительное значение межосевого расстояния

771……952 примем

800мм

Потребное число звеньев цепи

L = 129

Определяем уточнённое межосевое расстояние

a= 792 мм

Определяем силу предварительного натяжения цепи

=88,54 Н

Нагрузка на вал

= 1771,39

Коэффициент запаса прочности цепи

17,25> 10

5. Эскизная компоновка редуктора

Таблица 3.1 - Параметры для эскизной компоновки

|

Параметр

|

Расчет

|

|

1)

δ- толщина

стенки корпуса

|

δ≥0,025∙

aw +3≥0,025∙125+3=6,13

мм примем 7 мм

|

|

2)

δ - толщина

стенки крышки - толщина

стенки крышки

|

δ =0,9∙δ=0,9∙7=6,3

мм, примем 7 мм =0,9∙δ=0,9∙7=6,3

мм, примем 7 мм

|

|

3)

b - толщина фланца корпуса и крышки

|

b

=1,5∙δ=1,5∙7=10,5

мм, примем 12 мм

|

|

4)

b - толщина

фундамент. лап - толщина

фундамент. лап

|

b = 2∙δ=2∙

7=14 мм, примем 14 мм = 2∙δ=2∙

7=14 мм, примем 14 мм

|

|

5)

размер болтов

|

|

|

а)

болт фундам. ( 4шт.)

|

≥0,03∙

aw +12=0,03∙125+12=

15,75 мм примем 16 мм ≥0,03∙

aw +12=0,03∙125+12=

15,75 мм примем 16 мм

|

|

б)

у бобышек

|

=0,7∙ =0,7∙ =0,7∙

16 = 11,2 мм, примем 12 мм =0,7∙

16 = 11,2 мм, примем 12 мм

|

|

в)

на фланце

|

=0,7∙ =0,7∙ =0,7∙

16 = 11,2 мм, примем 12 мм =0,7∙

16 = 11,2 мм, примем 12 мм

|

|

г)

болты смотрового люка

|

=0,35∙ =0,35∙ =0,35∙

16 = 5,6 мм, примем 6 мм =0,35∙

16 = 5,6 мм, примем 6 мм

|

|

6)толщина

ребер корпуса и крышки

|

m=1,0∙ δ=6,13 мм

|

|

7)

диаметр прилива

|

|

|

крышка

привинтная

|

=D =D + 4 D + 4 D = D = D +

4∙d +

4∙d

|

|

8)

расстояние между стяж. болтами

|

<10*

|

|

9)

диаметр штифта

|

= 0,7∙ = 0,7∙ =0,7∙

12 = 8,4 мм, примем 10 мм =0,7∙

12 = 8,4 мм, примем 10 мм

|

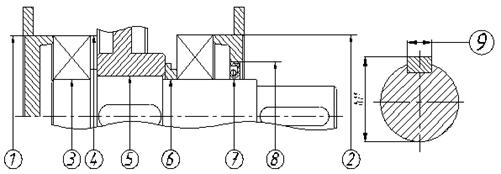

Рисунок 3.1 - Эскизная компоновка редуктора

5.1 Конструирование валов

Быстроходный вал

d

(3.1)

(3.1)

где Т - вращающий момент быстроходного вала, Т =18,58

Н*м

=18,58

Н*м

d

18,36мм,.

18,36мм,.

согласуем с валом двигателя d1=

(0,8…1)*dэ=(0,8..1)*28=22,4…28

принимаем d=28

мм

d =

d

=

d =

d+2·t

=

d+2·t (3.2)

(3.2)

d >

d

>

d +3·r(3.3)

+3·r(3.3)

где d -диаметр

ступени под уплотнение, d

-диаметр

ступени под уплотнение, d -

диаметр ступени под подшипник, d

-

диаметр ступени под подшипник, d -

диаметр ступени буртика подшипника, t

-

диаметр ступени буртика подшипника, t -

высота заплечника, r-

радиус фаски подшипника; t

-

высота заплечника, r-

радиус фаски подшипника; t =3,5

мм, r =2 мм.

=3,5

мм, r =2 мм.

d =

d

=

d =28+2·3,5=

35мм, принимаем d

=28+2·3,5=

35мм, принимаем d =

d

=

d =35

мм,

=35

мм,

d >35+3·2=41

по ГОСТ 6636-69 округляем до ближайшего значения: d

>35+3·2=41

по ГОСТ 6636-69 округляем до ближайшего значения: d =42

мм.

=42

мм.

d >

d

>

d +

(7…9)·m(3.4)

+

(7…9)·m(3.4)

где m

-

модуль зацепления;

d =

31,89 мм

=

31,89 мм

d >

42+7·2= 56мм.

>

42+7·2= 56мм.

Условие не выполняется - шестерню выполняем

заодно с валом.

Рисунок 3.2 - Вал быстроходный

Тихоходный вал

d

(3.5)

(3.5)

где Т - вращающий момент тихоходного вала, Т =100,93

Н*м

=100,93

Н*м

d

32,33мм,

принимаем d=35

мм.

32,33мм,

принимаем d=35

мм.

d =

d

=

d >

d+2·t

>

d+2·t (3.6)

(3.6)

d >

d

>

d +3·r(3.7)

+3·r(3.7)

d =d

=d (3.8)

(3.8)

где d -диаметр

ступени под уплотнение, d

-диаметр

ступени под уплотнение, d -

диаметр вала под колесом, d

-

диаметр вала под колесом, d -

диаметр ступени под подшипник, d

-

диаметр ступени под подшипник, d -

диаметр ступени буртика подшипника, t

-

диаметр ступени буртика подшипника, t -

высота заплечника, r-

радиус фаски подшипника; t

-

высота заплечника, r-

радиус фаски подшипника; t =

3,5 мм, r = 2,5 мм.

=

3,5 мм, r = 2,5 мм.

d =

d

=

d >

35+2·3,5=42

мм, принимаем d

>

35+2·3,5=42

мм, принимаем d =

d

=

d =

45 мм,

=

45 мм,

d >45+3·2,5=

52,5мм, принимаем d

>45+3·2,5=

52,5мм, принимаем d =

55 мм,

=

55 мм,

d =d

=d =55м.

=55м.

Рисунок 3.3 - Вал тихоходный

5.2 Конструирование зубчатых колёс

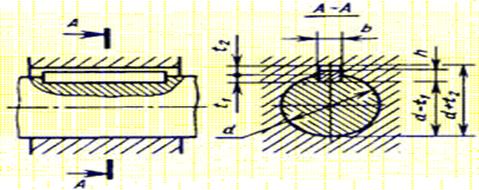

Рисунок 3.4 - Колесо зубчатое

Таблица 3.2 - Параметры для конструирования

зубчатых колес

|

|

Ступень

редуктора

|

|

d2

|

213,12

|

|

da2

|

217,12

|

|

df2

|

208,12

|

|

b2

|

40

|

|

dK

|

55

|

|

S

|

6

|

|

C

|

20

|

|

dст

|

85,25

|

b2 =

lступ -

из расчёта передачи

dK

- из расчётов валов

da2,

df2,

d2

- из расчёта передачи

C

≈

0,3·b2

S

≥

2,5·m + 2 мм, где m

- модуль передачи

dст =

1,55·dK

5.3 Конструирование подшипниковых

узлов

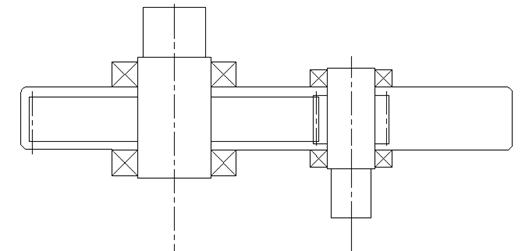

Рисунок 3.5 - Подшипник шариковый

Таблица 3.3 - Данные для конструирования

подшипников

|

Вал

редуктора и обозначение подшипника

|

Размеры,

мм

|

|

|

d

|

D

|

B

|

|

Быстроходный

207

|

35

|

72

|

17

|

|

Тихоходный

309

|

45

|

100

|

25

|

5.4 Конструирование корпусных

деталей

Для установки и крепления подшипников в корпусе

применяются приветные крышки. В качестве уплотнений используются манжеты.

а)б)в)

Рисунок 3.6 - Крышки привертные: а) глухая, б)

сквозная, и манжета (в)

Основные размеры крышек:

Для быстроходного вала:

D=72 мм; δ=6мм;

d=8 мм; z=4;

δ1=7,2 мм; DФ=90мм;

с=8 мм.

Для тихоходного вала:

D=100 мм; δ=7

мм; d=10 мм; z=6;

δ1=8,4 мм; DФ=140

мм; с=10 мм.

6. Расчёт тихоходного вала на

прочность

6.1 Расчёт вала на прочность по

напряжениям изгиба и кручения

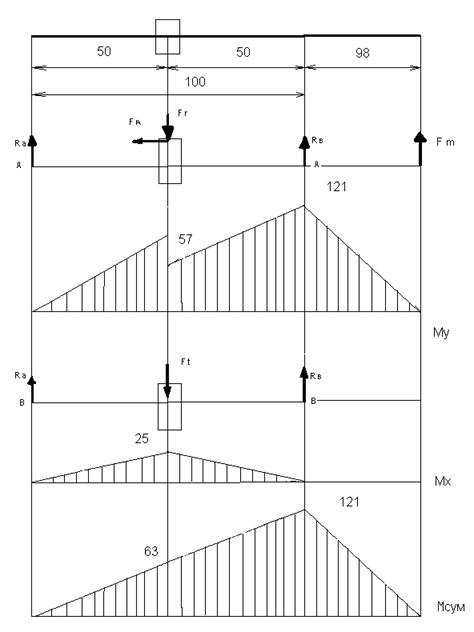

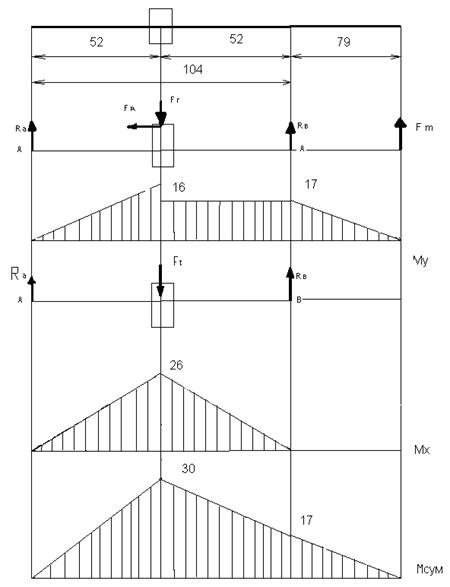

Рисунок 4.1 - Эпюры моментов на тихоходном валу

а =50 мм, b

= 50 мм , c =98 мм , l=100

мм- размеры с чертежа;

Ft =1007 Н, Fr

= 376 H, Fa=225

H, d =

218 мм;

=

218 мм;

=0.7*1771.39

= 1239,97 Н

=0.7*1771.39

= 1239,97 Н

Плоскость YOZ

=

(-1239,97*(50+50+98)+376*50-225*218/2

)/(50+50)

=-2512,39Н

=

(-1239,97*(50+50+98)+376*50-225*218/2

)/(50+50)

=-2512,39Н

--2512,39+376-1239,97=1648,42

Н

--2512,39+376-1239,97=1648,42

Н

Плоскость XOZ

(1007*50)

/(50+98)

=504

Н

(1007*50)

/(50+98)

=504

Н

1007-504= 504 Н

1007-504= 504 Н

1724 Н

1724 Н

2562 Н

2562 Н

Плоскость YOZ

Сечение I

и II

1648,42*50-225*218/2=57896

Н·мм

1648,42*50-225*218/2=57896

Н·мм

1239,97*98=121517,06

Н·мм

1239,97*98=121517,06

Н·мм

Плоскость XOZ

Сечение I

504*50=25175 Н·мм

504*50=25175 Н·мм

63133

Н·мм (4.1)

63133

Н·мм (4.1)

107824 Н·мм (4.2)

107824 Н·мм (4.2)

121517Н·мм

121517Н·мм

149688 Н·мм

149688 Н·мм

26,2 мм (4.3)

26,2 мм (4.3)

29,2 мм

29,2 мм

- 60 МПа

- 60 МПа

6.2 Расчёт быстроходного вала на

прочность

6.2.1 Расчёт вала на прочность по

напряжениям изгиба и кручения

Рисунок 4.2 - Эпюры моментов на быстроходном

валу

а =52 мм, b

= 52 мм , c =79 мм , l=104

мм- размеры с чертежа;

Ft =1007 Н, Fr

= 376 H, Fa=

225 H, d =

36,89 мм;

=

36,89 мм;

18,58 = 215,5 Н

18,58 = 215,5 Н

Плоскость YOZ

=

(-215,5*(52+52+79)+376*52-225*36,89/2

)/(52+52)

=-231,10Н

=

(-215,5*(52+52+79)+376*52-225*36,89/2

)/(52+52)

=-231,10Н

--231,10+376-215,5=391,60

Н

--231,10+376-215,5=391,60

Н

Плоскость XOZ

(1007*52)

/(52+52)

=504

Н

(1007*52)

/(52+52)

=504

Н

1007-504= 504 Н

1007-504= 504 Н

638 Н

638 Н

554 Н

554 Н

Плоскость YOZ

Сечение I

и II

391,60*52-225*36,89/2=16213,1875

Н·мм

391,60*52-225*36,89/2=16213,1875

Н·мм

215,5*79=17024,5

Н·мм

215,5*79=17024,5

Н·мм

Плоскость XOZ

Сечение I

504*52=26182 Н·мм

504*52=26182 Н·мм

30796

Н·мм (4.4)

30796

Н·мм (4.4)

34746 Н·мм (4.5)

34746 Н·мм (4.5)

17025Н·мм

17025Н·мм

23426 Н·мм

23426 Н·мм

15,7 мм

15,7 мм

- 60 МПа

- 60 МПа

6.3 Расчёт тихоходного вала на

выносливость

, (5.1)

, (5.1)

Материал вала-шестерни сталь 40XH,35XM, для

которой  950МПа,

950МПа,

800МПа,

800МПа,

320МПа,

320МПа, 210МПа

210МПа

Сечение (шпоночная канавка)

Для сечения 1 моменты сопротивления вала при

изгибе и кручении с учётом ослабления шпоночной канавкой

3,14 *553

/ 32 - 16*6*(55-6)2 / 2*55 =14230 мм3 (5.2)

3,14 *553

/ 32 - 16*6*(55-6)2 / 2*55 =14230 мм3 (5.2)

3,14 *553

/ 16 - 16*6*(55-6)2 / 2*55 = 30556 мм3 (5.3)

3,14 *553

/ 16 - 16*6*(55-6)2 / 2*55 = 30556 мм3 (5.3)

где b-

ширина шпоночной канавки

t- высота (по ГОСТу

23360-78)

Находим амплитуды циклов σа

, τа

и средние составляющие σm

, τm

циклов напряжений при изгибе и кручении.

=

107824 / 14230 =7,6 (5.4)

=

107824 / 14230 =7,6 (5.4)

100930 / 2*30556 =

1,7 (5.5)

100930 / 2*30556 =

1,7 (5.5)

,

,  -

коэффициенты абсолютных размеров (

-

коэффициенты абсолютных размеров ( = 0,85

= 0,85  =0,75

)

=0,75

)

-коэффициент

влияния шероховатости поверхности (для шлифованного вала

-коэффициент

влияния шероховатости поверхности (для шлифованного вала =1)

=1)

- коэффициент

влияния упрочнения (

- коэффициент

влияния упрочнения ( =1)

=1)

-коэффициенты

чувствительности материала к асимметрии цикла

-коэффициенты

чувствительности материала к асимметрии цикла

,

, - эффективные коэффициенты концентрации напряжений для шпоночной канавки

- эффективные коэффициенты концентрации напряжений для шпоночной канавки  =2,15

=2,15

=2,05

=2,05

В сечении 2 два источника концентрации

напряжений , поэтому необходимо для каждого из них сопоставить величины

соотношения  и

и

Шпоночная канавка  =

3,5

=

3,5  =2,6

=2,6

Напряженная посадка =3,4

=3,4

=2,5

=2,5

В расчётах учитываем источник концентрации с

наибольшим соотношением

=3,5 (5.6)

=3,5 (5.6)

=2,6 (5.7)

=2,6 (5.7)

Коэффициенты запаса по нормальным и касательным

напряжениям (по изгибу и кручению)

Сечение 1

=320 / 3,5*7,6 =

12,03

=320 / 3,5*7,6 =

12,03

=210 / (2,6*1,7 +

1,7*0,05) = 46,61

=210 / (2,6*1,7 +

1,7*0,05) = 46,61

Коэффициент запаса усталостной прочности вала в

сечении 1

11,65 > [S]=2

11,65 > [S]=2

6.4 Расчёт быстроходного вала на

выносливость

,

,

Материал вала-шестерни сталь 40XH,35XM, для

которой  950МПа,

950МПа,

800МПа,

800МПа,

320МПа,

320МПа, 210МПа

210МПа

Сечение ( Галтель)

Для сечения 1 моменты сопротивления вала при

изгибе и кручении с учётом ослабления галтельным переходом

Находим амплитуды циклов σа

, τа

и средние составляющие σm

, τm

циклов напряжений при изгибе и кручении.

17025

/ 7270 =2,3 (5.8)

17025

/ 7270 =2,3 (5.8)

=18580 / 2*14540 =

0,64 (5.9)

=18580 / 2*14540 =

0,64 (5.9)

где  и

и

-

осевой и полярный моменты сопротивления сечения вала

-

осевой и полярный моменты сопротивления сечения вала

3,14 *423

/ 32 =7270 мм3 (5.10)

3,14 *423

/ 32 =7270 мм3 (5.10)

3,14 *423

/ 16 =14540 мм3 (5.11)

3,14 *423

/ 16 =14540 мм3 (5.11)

Суммарные коэффициенты КσD

и

КτD

, учитывающие влияние всех факторов на сопротивление усталости соответственно

при изгибе и кручении

где  ,

, - эффективные коэффициенты концентрации напряжений для посадки с натягом (

- эффективные коэффициенты концентрации напряжений для посадки с натягом (  =4,3

=4,3

=3,07)

=3,07)

,

,  -

коэффициенты абсолютных размеров (

-

коэффициенты абсолютных размеров ( = 0,85

= 0,85  =0,75

)

=0,75

)

-коэффициент

влияния шероховатости поверхности (для шлифованного вала

-коэффициент

влияния шероховатости поверхности (для шлифованного вала =1)

=1)

- коэффициент

влияния упрочнения (

- коэффициент

влияния упрочнения ( =1)

=1)

=

= 2,65

2,65

=

= 2,4 (5.12)

2,4 (5.12)

Коэффициенты запаса по нормальным и касательным

напряжениям (по изгибу и кручению)

Сечение 2

=350 / 2,3*2,65 =

57,42

=350 / 2,3*2,65 =

57,42

=200 / (2,4*0,64 +

2,4*0,64) = 130,21

=200 / (2,4*0,64 +

2,4*0,64) = 130,21

Коэффициент запаса усталостной прочности вала в

сечении 2

52,54 > [S]=2

52,54 > [S]=2

в опасных сечениях запас прочности оптимальны.

7. Расчёт на долговечность

подшипников

7.1 Расчёт подшипников тихоходного

вала

7.1.1 Подготовка исходных данных

- Lh

=

29434 часов

- n2

=251,79

мин-1

- RA=Fr1=1724

Н, RB=Fr2=2562

Н

- Fа

=

225 Н

- подшипники № 309

- dВН

=

45 мм

- Cr=

52,7 кН, Cor=

30 кН

- e

= 0,22 X=0,56 Y=1,7

7.1.2 Составление расчётной схемы

Рисунок 6.1 - Схема подшипников

7.1.3 Определение коэффициентов

радиального и осевого нагружения

SA=e*RA=

0,22*1724=379,28 Н

SB=e*RB=0,22*2562=563,64

Н

Fa A=SB+FA=563,64+225=788,64

Н

Fa B=SB=563,64

Н

788,64 / 1*1724

=0,46 (6.1)

788,64 / 1*1724

=0,46 (6.1)

e <0,46 X=0.56,

Y=1.7

563,64 / 1*2562 =

0,22 (6.2)

563,64 / 1*2562 =

0,22 (6.2)

e > 0,22 X=1,

Y=0

7.1.4 Определение эквивалентной

нагрузки

(6.3)

(6.3)

1=(1*0.56*1724

+ 225*1.7)*1.8*1= 2426Н

1=(1*0.56*1724

+ 225*1.7)*1.8*1= 2426Н

P2=(1*1*2562

+ 225*0)*1.8*1=4612 Н

7.1.5 Определение приведенной

эквивалентной нагрузки

3512 Н (6.4)

3512 Н (6.4)

(6.5)

(6.5)

где  -

коэффициент напряжённости

-

коэффициент напряжённости

83966,52часов ≥

Lh=29434

83966,52часов ≥

Lh=29434

выбранный подшипник обеспечивает оптимальный

ресурс работы в оптимальных условиях эксплуатации.

7.2 Расчёт на долговечность

подшипников быстроходного вала

7.2.1 Подготовка исходных данных

- Lh

=

29434 часов

- n2

=1410

мин-1

- RA=Fr1=638

Н, RB=Fr2=554

Н

- Fа

=

225 Н

- подшипники № 207

- dВН

=

35 мм

- Cr=

25,5 кН, Cor=

13,7 кН

- e

= 0,22 X=0,56 Y=1,7

7.2.2 Составление расчётной схемы

Рисунок 6.2 - Схема подшипников

7.2.3 Определение коэффициентов

радиального и осевого нагружения

SA=e*RA=

0,22*638=140,36 НB=e*RB=0,22*554=121,88

Н

Fa A=SB+FA=121,88+225=346,88

НB=SB=121,88

Н

346,88 / 1*638

=0,54

346,88 / 1*638

=0,54

e <0,54 X=0.56,

Y=1.7

121,88 / 1*554 =

0,41

121,88 / 1*554 =

0,41

e < 0,41 X=0.56,

Y=1.7

7.2.4 Определение эквивалентной

нагрузки

P1=(1*0.56*638

+ 225*1.7)*1.8*1= 1332Н

P2=(1*0.56*554

+ 225*1.7)*1.8*1=1247 Н

7.2.5 Определение приведенной

эквивалентной нагрузки

969 Н

969 Н

где  -

коэффициент напряжённости

-

коэффициент напряжённости

70557,61часов ≥

Lh=29434

70557,61часов ≥

Lh=29434

выбранный подшипник обеспечивает оптимальный

ресурс работы в оптимальных условиях эксплуатации.

8. Расчёт шпоночных соединений

МПа,(7.1)

МПа,(7.1)

где Т - момент на валу, d

- диаметр вала, h

- высота шпонки, t

- глубина паза, l

-

рабочая длина шпонки.

8.1 Тихоходный вал

2* 100,93 / 55*

(10-6)*120 =8мм

2* 100,93 / 55*

(10-6)*120 =8мм

16 мм

16 мм

14 мм

14 мм

6 мм ,

6 мм ,  8+16=24мм

8+16=24мм

2*100,93*1000 /

55*24*16=9,70 МПа

2*100,93*1000 /

55*24*16=9,70 МПа

8.2 Тихоходный вал (хвостовик)

2* 100,93*1000 /

35* (8-5)*120 =16мм

2* 100,93*1000 /

35* (8-5)*120 =16мм

10 мм

10 мм

8 мм

8 мм

5 мм ,

5 мм ,  16+10=26мм

16+10=26мм

2*100,93*1000 /

35*26*10=22,16 МПа

2*100,93*1000 /

35*26*10=22,16 МПа

8.3 Быстроходный вал (хвостовик)

2* 18,58*1000 / 25*

(7-4)*100 =4мм

2* 18,58*1000 / 25*

(7-4)*100 =4мм

8 мм

8 мм

7 мм

7 мм

4 мм ,

4 мм ,  4+8=12мм

4+8=12мм

2*18,58*1000 /

25*12*8=15,32 Мпа

2*18,58*1000 /

25*12*8=15,32 Мпа

Рисунок 7.1 - Шпоночное соединение

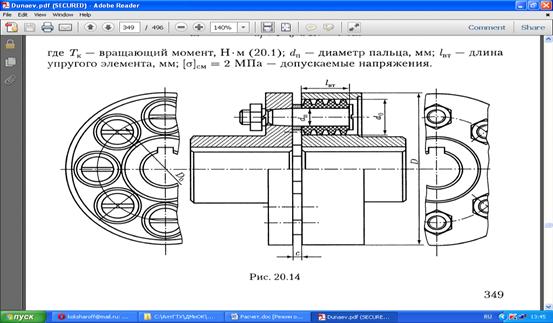

9. Выбор муфты

Тр=Кр*Т,

Где Кр - коэффициент режима работы

Т - номинальный вращающий момент, Н*м

Тип машин-Конвейеры ленточные, (Кр=1,25….1,5)

Конвейеры цепные, (Кр=1,5….1,8)

Тр=Кр*Т=1,5*18,58=23,225Н*м

Упругие муфты работают при больших оборотах и

сравнительно небольших вращающих моментах, зубчатые муфты наоборот применяют

при небольших частотах вращения и большом крутящем моменте.

Рисунок 8.1 Муфта упругая

Упругие муфты компенсируют несоосность валов,

смягчают толчки и удары за счёт деформации упругого элемента. Муфта компенсирует

радиальное смещение вала до 0,6 мм, угловое смещение до 1’ и небольшое осевое

смещение вала для проверки прочности рекомендуется поводить расчёт пальца по

напряжениям изгиба, а резину по напряжениям смятия.

(8.1)

(8.2)

Таблица 8.1 Данные муфты

где lп-длина пальца

D1-диаметр центров пальцев

z- число пальцев

dп- диаметр пальца

Lв- длина втулки

[σcm]

и [σи]-

допускаемые напряжения смятия и изгиба [σcm]=1,8…2

МПа [σи]=80…90

МПа

= 2*23,225*1000

/ 84*4*14*33=0,30 МПа

=10*23,225*33*1000

/ 84*4*143 =8,31 МПа

Выбранная муфта МУВП 130-28-28 ГОСТ 21424-75

10. Конструирование основания привода

(рама сварная)

Рама сварная изготовлена из швеллера №16( h=160

мм, b=52 мм)

Ширину и длину платиков на раме принимают

большими, чем ширина и длина опорных поверхностей электродвигателя и редуктора.

Высоту платиков принимают 5…6 мм.

Т. к. между редуктором и электродвигателем

ременная передача, то ставятся салазки под электродвигатель.

Для крепления рамы к полу цеха применяют

фундаментные болты, их расположение определяют при проектировании рамы. Диаметр

и число фундаментных болтов принимают в зависимости от длины рамы. В данном

проекте число фундаментных болтов 8. В местах расположения фундаментных болтов

к внутренним поверхностям нижних полок швеллеров накладывают косые шайбы.

Рисунок 9.1 - Швеллер

11. Выбор посадок и сопряжений

Рисунок 10.1 - Посадки и сопряжения на

тихоходном валу: 1,2 - сопряжения крышка-корпус: крышка глухая Н7/d11

крышка сквозная H7/h8;

3 - сопряжении вал-подшипник: L0/k6;

4 - сопряжение подшипник-корпус: H7/l0;

5 - сопряжение колесо-вал: H7/r6;

6 - сопряжение втулка-вал: E9/k6;

7 - допуск на вал под манжету: Ø…d9;

8 - допуск на расточку в крышке: Ø…H9;

9 - сопряжение шпонка-вал: P9/h9

12. Смазка зубчатых колёс

а) VТИХ

=

2,2 м/с > 1,0 м/с - смазка разбрызгиванием

hзуба <

h ≤

0,25 dK

б) выбор марки масла

Масло Индустриальное И-Г-А-4 ГОСТ 20799-88

в) уплотнения:

- прокладки для пробки сливной и смотрового люка

- манжеты

Для замены масла в корпусе предусматривают

сливное отверстие, закрываемое пробкой с цилиндрической или конической резьбой.

Цилиндрическая резьба не создаёт надёжного уплотнения, поэтому под пробку с

цилиндрической резьбой ставят уплотняющие прокладки.

Для наблюдения за уровнем масла в корпусе

устанавливают маслоуказатели жезловые (щупы).

Рисунок 11.1 - Пробка сливная

Рисунок 11.2 - Маслоуказатель

13. Техника безопасности

) Перед пуском установки:

а) произвести осмотр установки

б) проверить крепёжные элементы

в) проверить уровень масла

) Предусмотреть ограждающие устройства для

вращающихся деталей (кожух), муфту допускается использовать без кожуха, но

тогда её красить в жёлтый или красный цвет, ременная передача закрыта кожухом

) Привод не должен нагружаться больше

установленных норм. Основные элементы привода рассчитаны на прочность,

определены запасы прочности.

) Безопасная эксплуатация и обслуживание

привода:

- корпус электродвигателя должен быть заземлён

- пусковые устройства рекомендуется располагать

как можно ближе к электродвигателю

- на корпусе электродвигателя должна быть

нанесена стрелка, указывающая направление вращения ротора

) Ремонт привода (замена ремней в ременной

передаче):

- произвести необходимое отключение и принять

меры, препятствующие ошибочному или самопроизвольному включению привода

- на приводе управления вывешивают запрещающие

плакаты «Не включать! Работают люди.», «Не включать! Работают на линии.»

6) Двигатель должен быть немедленно остановлен:

при несчастном случае

- при появлении дыма или огня

- при появлении стука в механизме или при

появлении вибрации в подшипниках

- при температуре корпуса сверх допустимой нормы

(60º).

Литература

[1] Дунаев П.Ф., Леликов О.П.

Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов.

- 8-е изд., перераб. и доп. - М.: Издательский центр «Академия», 2003. - 496 с.

[2] Ковалёв И.М. Конструирование и

расчёт на прочность валов редуктора / Алтайский государственный технический

университет им. И.И. Ползунова. - Барнаул: 2004. - 52 с.

[3 Детали машин: Атлас конструкций:

Учеб. Пособие для студентов машиностроительных специальностей вузов. В 2-х ч.

Под общ. ред. д-ра. техн. наук проф. Д.Н. Решетова. - 5-е изд., перераб. и доп.

М.: Машиностроение, 1992. - 352 с: ил.

[4 Ковалёв И.М. Технические

требования для деталей и узлов машин. Методические указания к курсовому

проектированию по деталям машин и основам конструирования / Алтайский

государственный технический университет им. И.И. Ползунова. - Барнаул: 2007. -

36 с